Углеродистая конструкционная сталь – обыкновенное качество

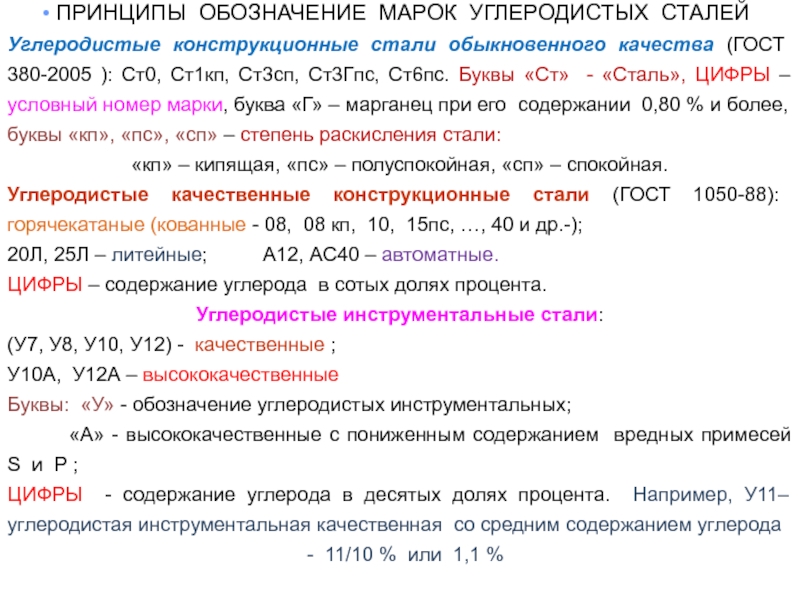

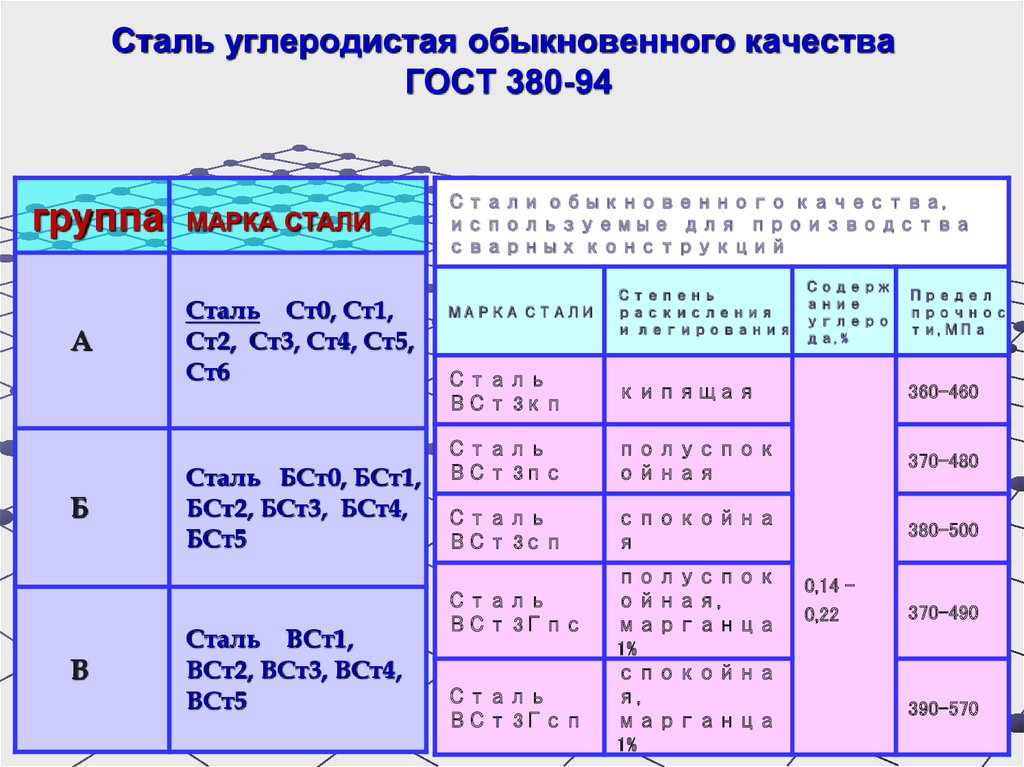

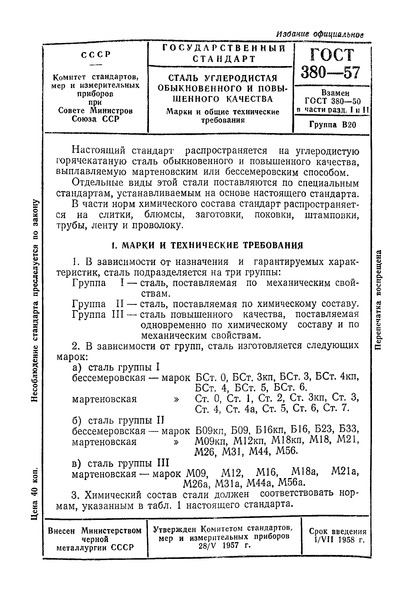

Углеродистые конструкционные стали обыкновенного качества выплавляются различных марок в зависимости от группы, к которой принадлежит данная плавка стали, способа выплавки, назначения и гарантируемых свойств.

Углеродистые конструкционные стали обыкновенного качества наиболее дешевы.

Углеродистые конструкционные стали обыкновенного качества предназначаются для изготовления различных металлоконструкций, а также слабонагружеиных леталей машин.

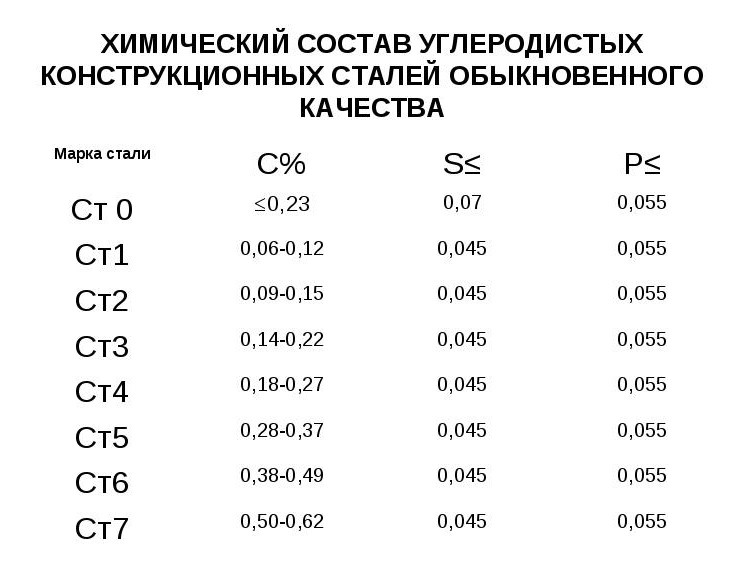

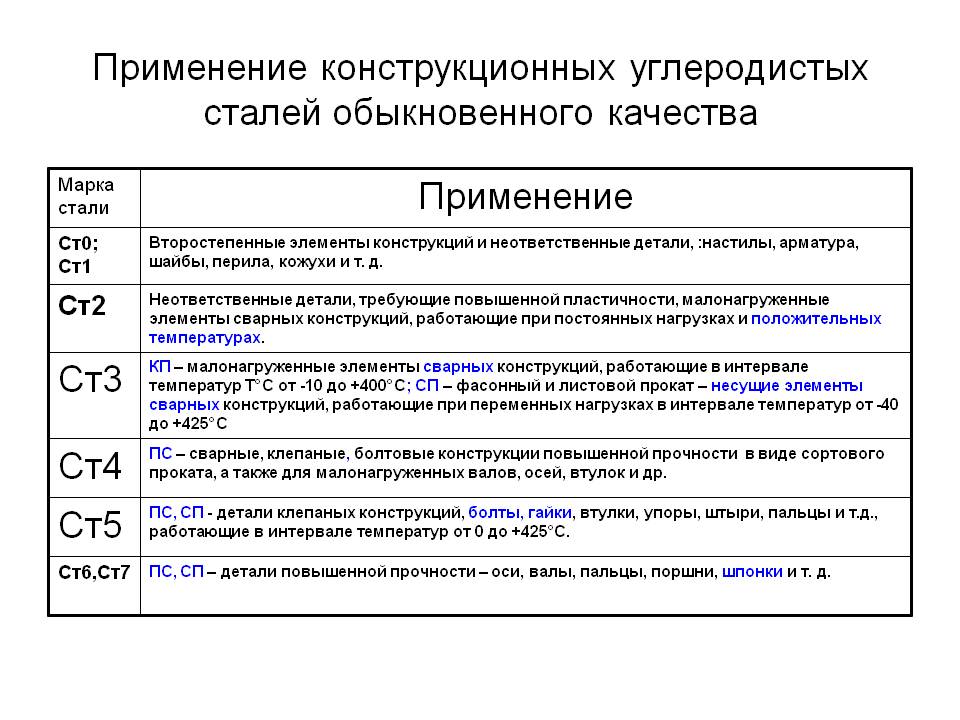

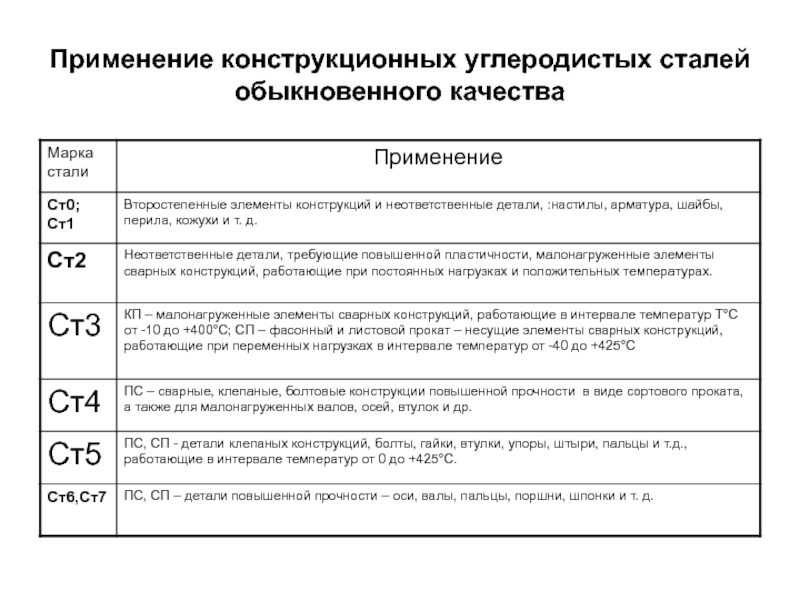

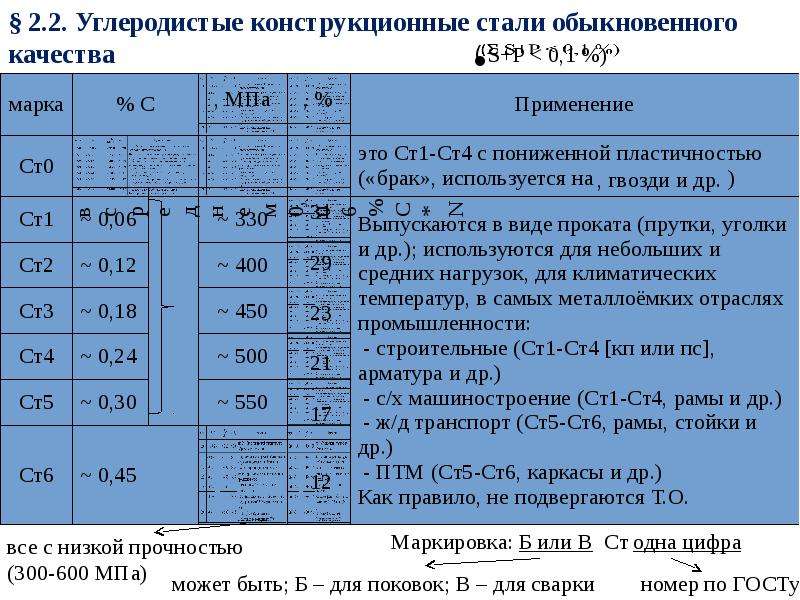

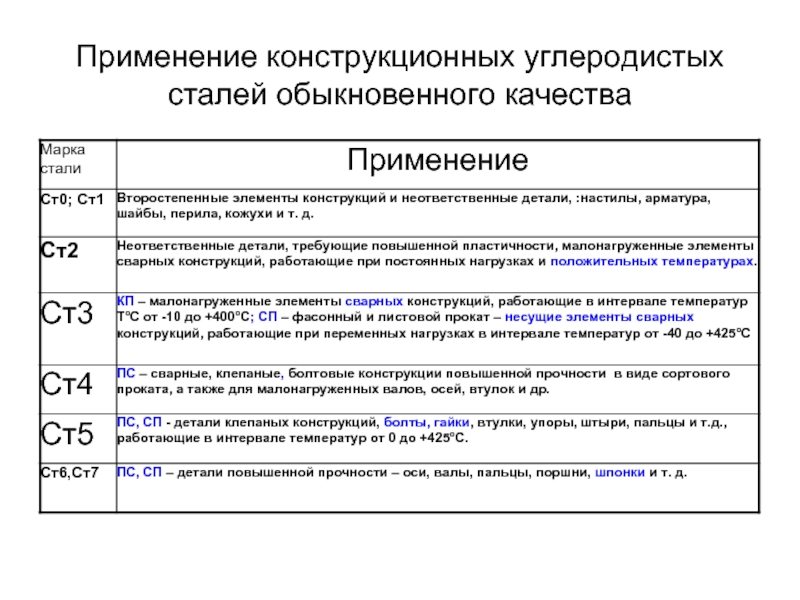

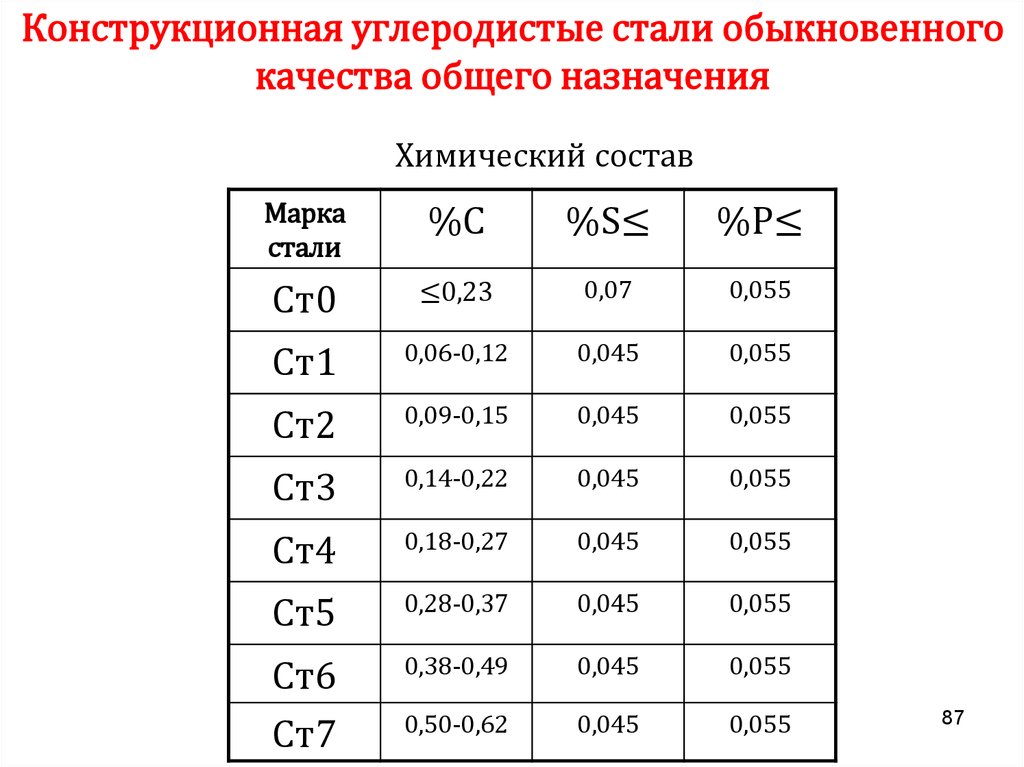

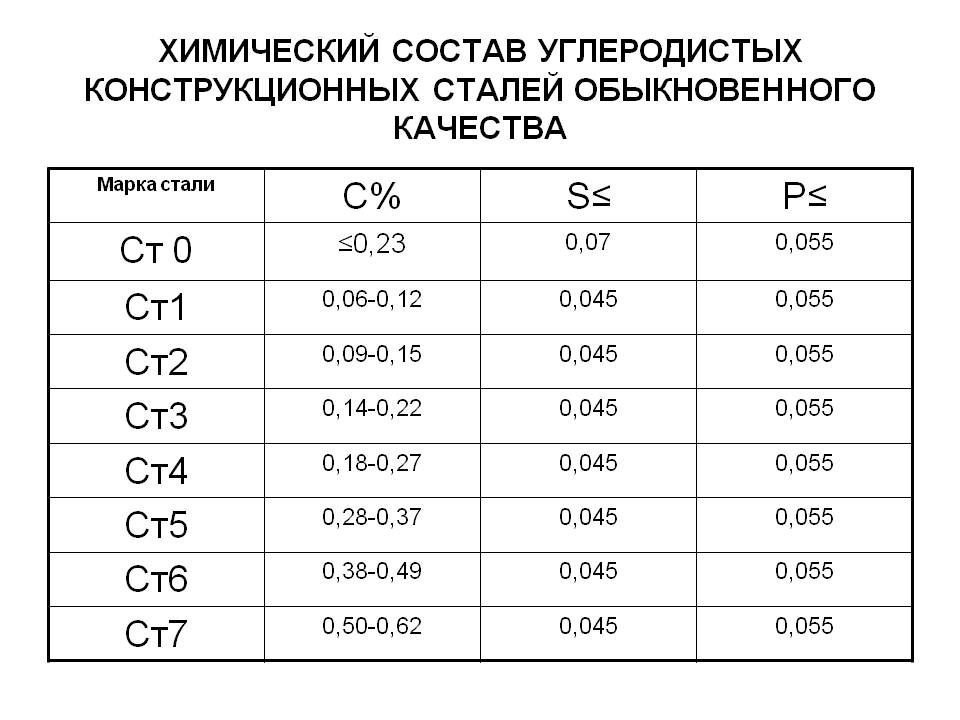

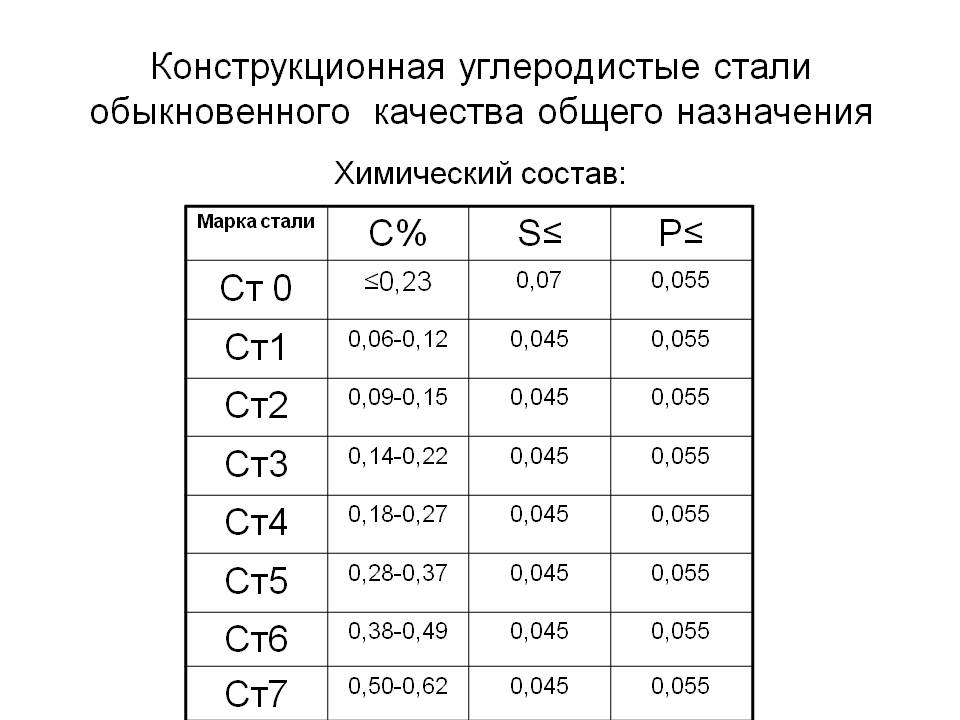

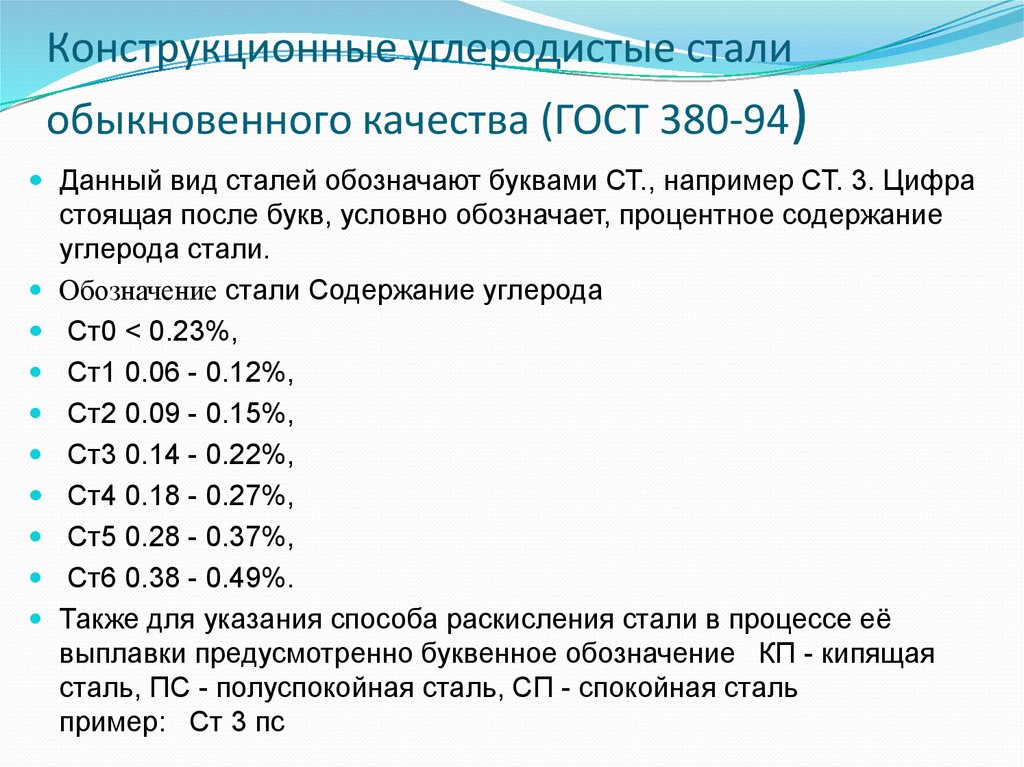

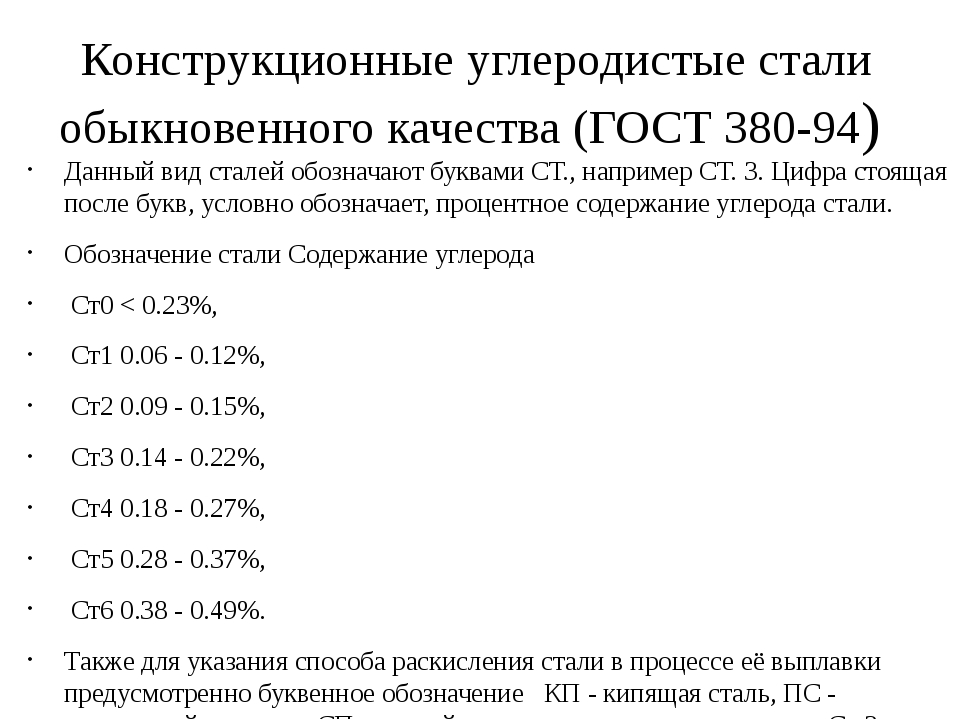

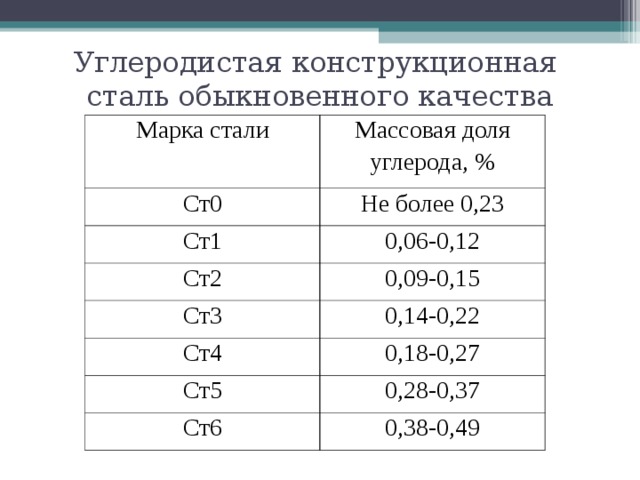

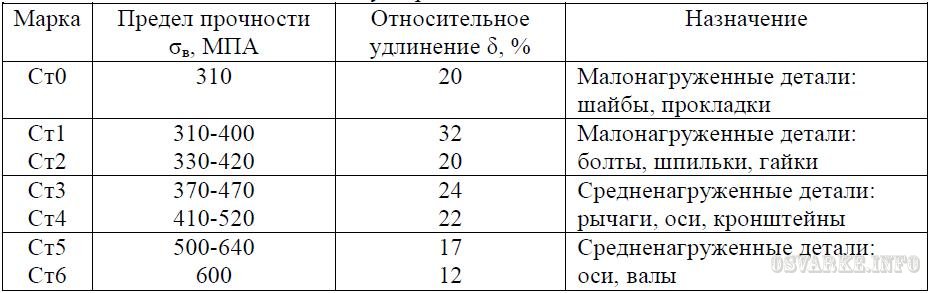

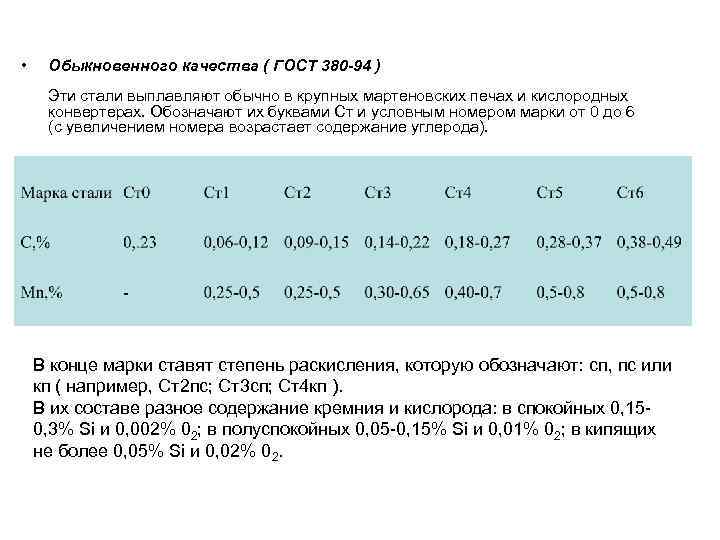

Углеродистые конструкционные стали обыкновенного качества изготавливают следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб.

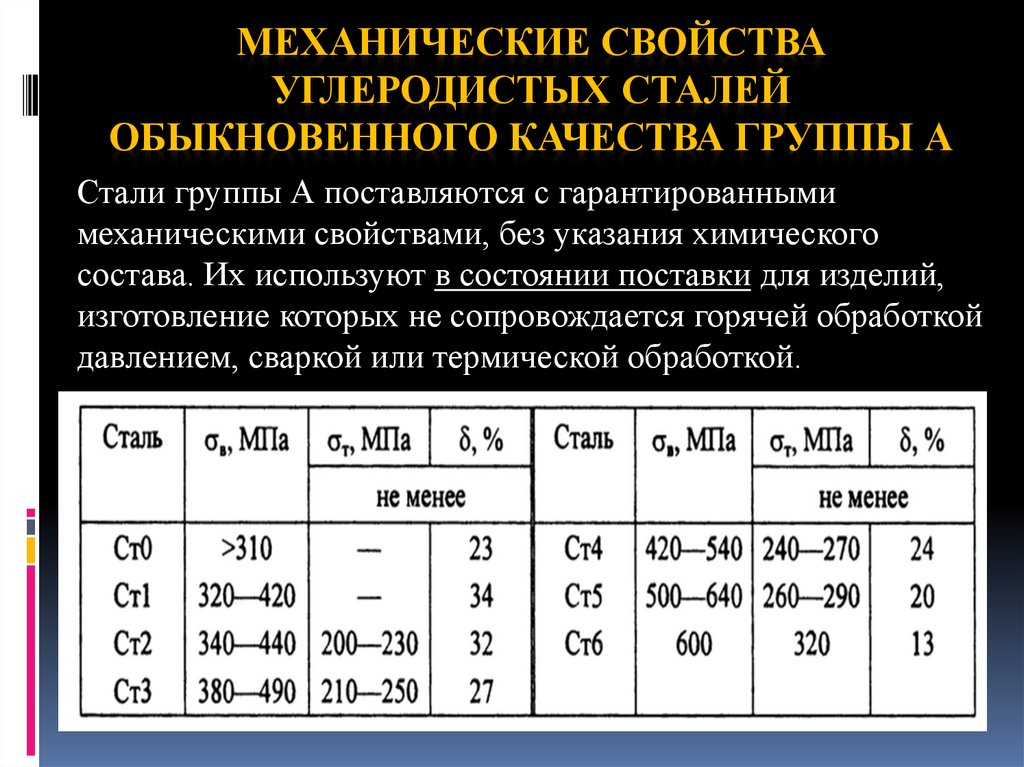

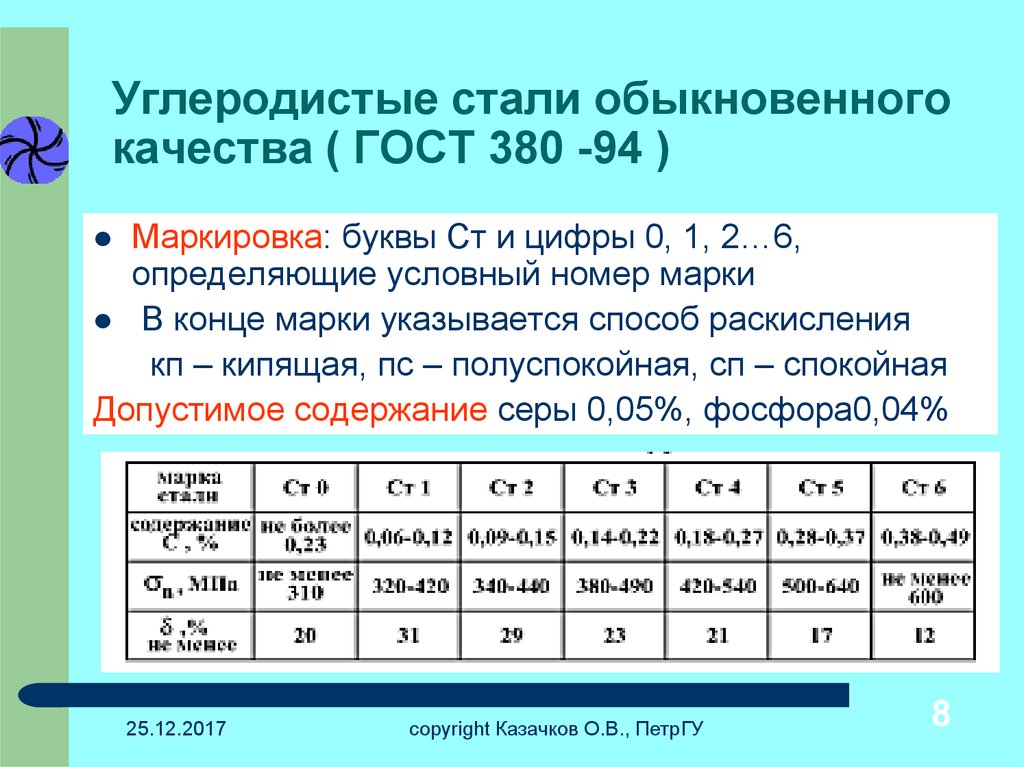

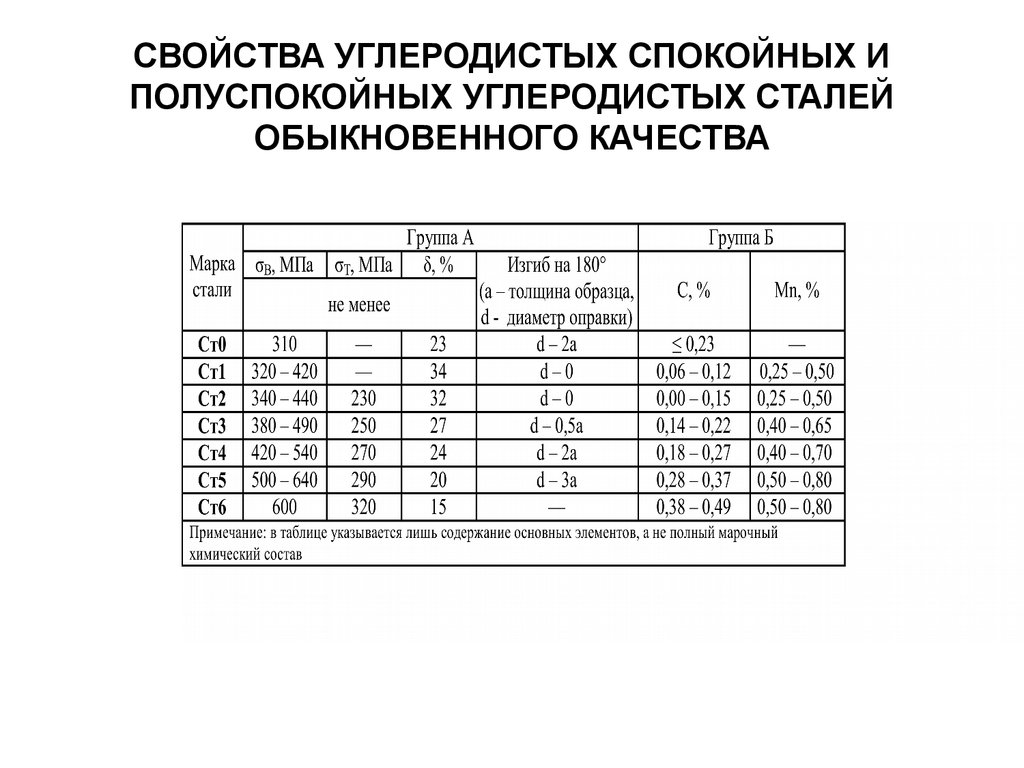

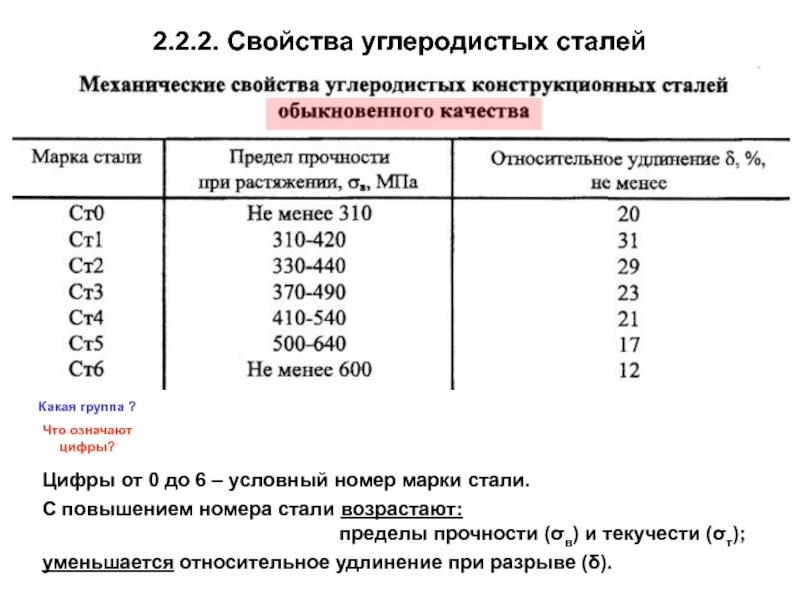

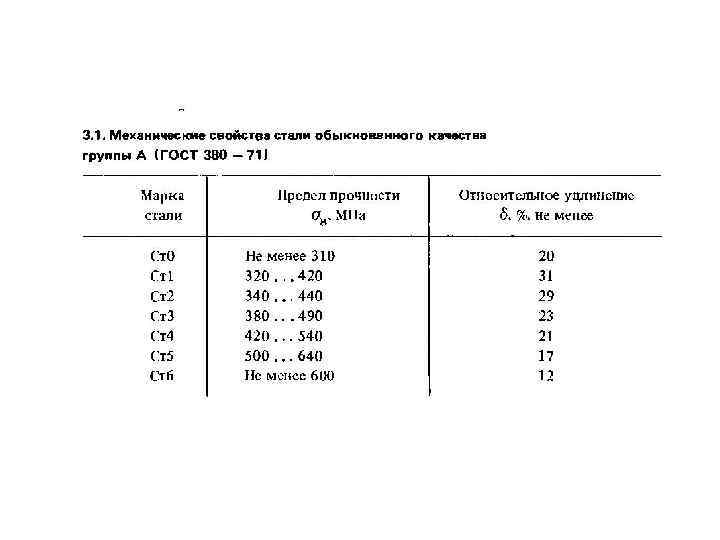

Углеродистые конструкционные стали обыкновенного качества, поставляемые по механическим свойствам, по ГОСТ 380 – 60 ( группа А) имеют марки СтО, Ст1, Ст2, СтЗ, Ст4, Стб, Стб и Ст7, в которых цифры указывают на то, что в стали более высокой марки повышается содержание углерода, увеличиваются прочностные свойства и уменьшаются пластические свойства.

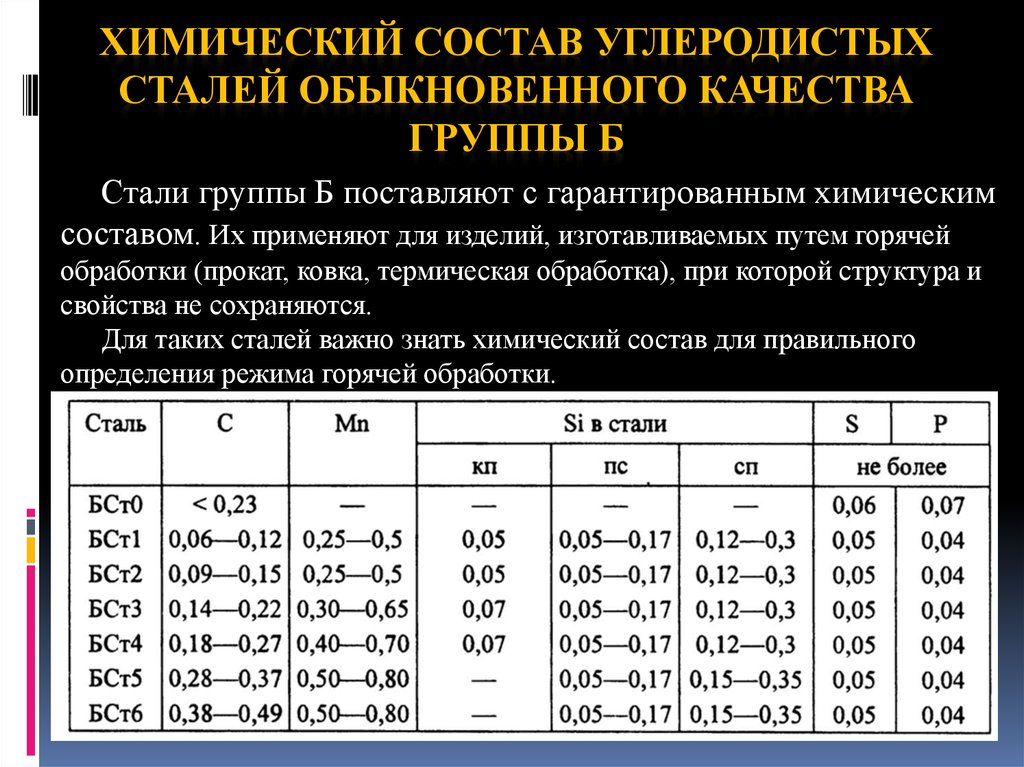

Углеродистые конструкционные стали обыкновенного качества, поставляемые по химическому составу по ГОСТ 380 – 60 ( группа Б) имеют марки: мартеновские стали МСтО, МСт1кп, МСтЗкп, МСтЗ, МСт4кп, МСт4, МСт5, МСтб и МСт7; бессемеровские стали БСтО, БСтЗкп, БСтЗ, БСтбкп, БСт4, БСт5 и БСтб.

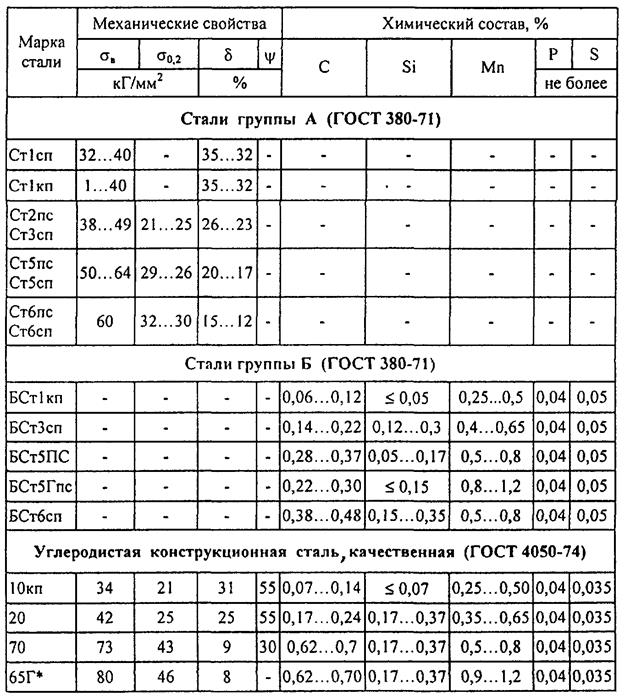

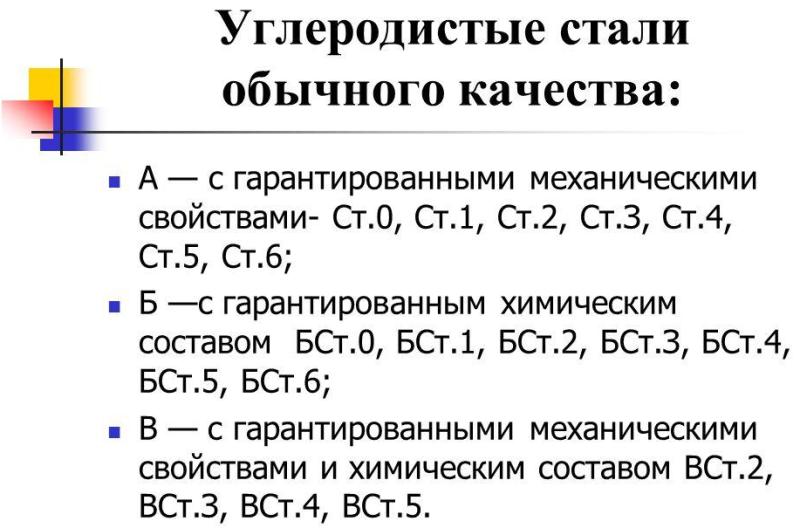

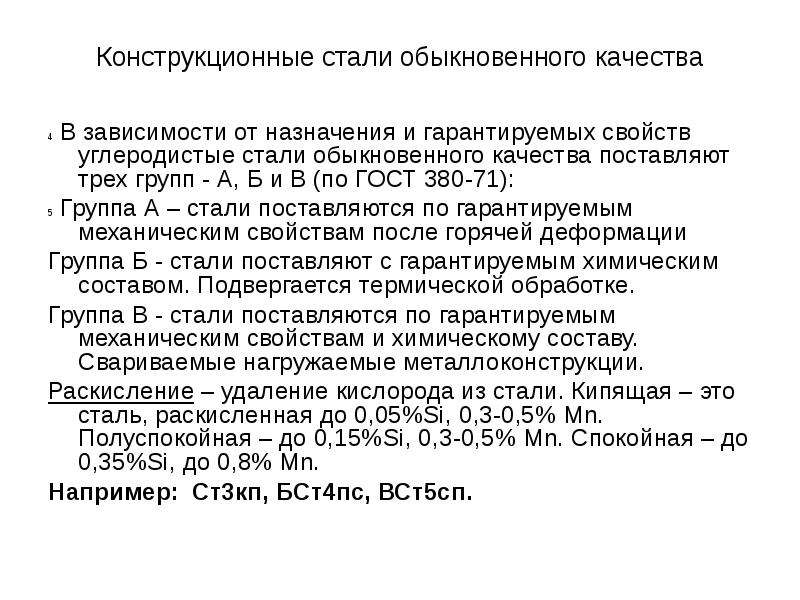

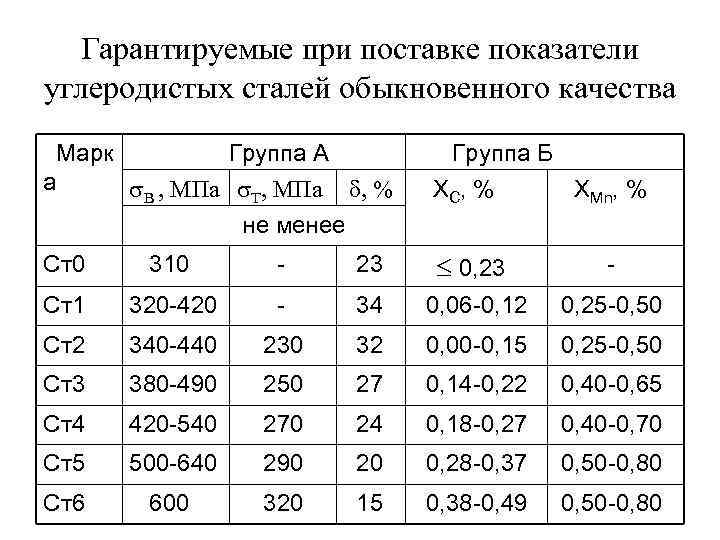

Углеродистую конструкционную сталь обыкновенного качества по ГОСТ 380 – 71 разделяют на три группы: группу А – сталь поставляют с гарантируемыми механическими свойствами, группу Б – сталь поставляют с гарантируемым химическим составом, группы 1 В – сталь поставляют с гарантируемыми механическими свойствами и с отдельными требованиями по химическому составу.

Марки углеродистых конструкционных сталей обыкновенного качества , поставляемых по механическим свойствам ( группа А по ГОСТ 380 – 60), обозначаются: Ст. Увеличение цифры в марке стали указывает на повышение содержания углерода, прочности, твердости и износостойкости, снижение пластичности и ударной вязкости.

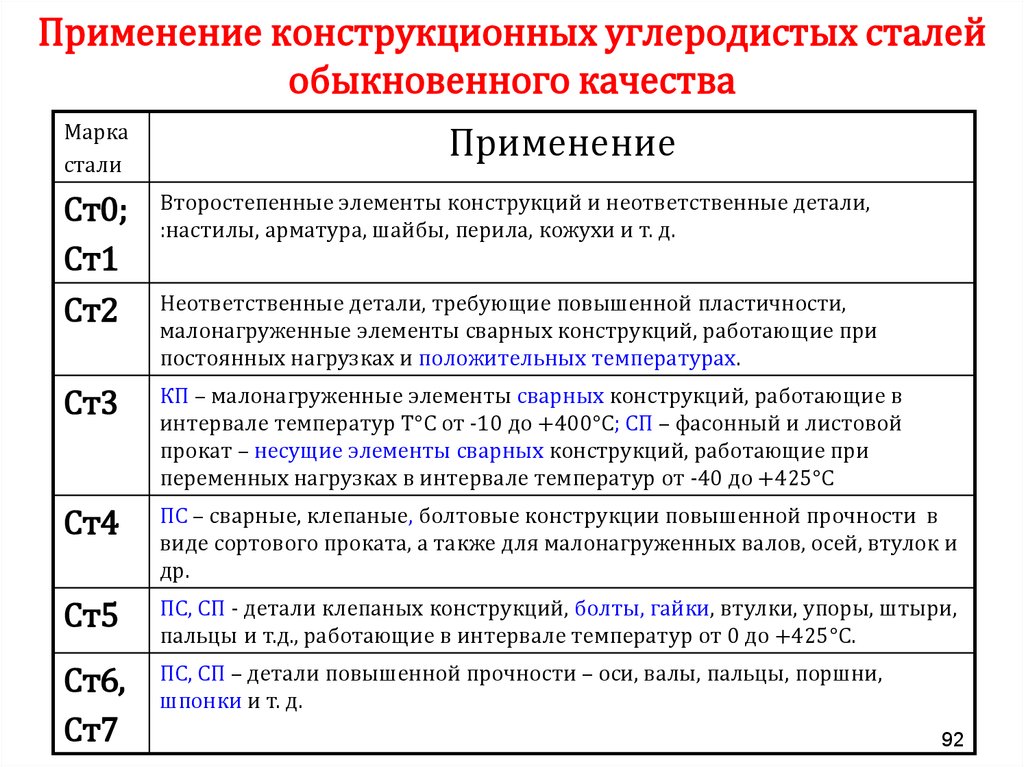

Изделия из углеродистых конструкционных сталей обыкновенного качества широко применяются в строительстве для сварных, клепаных и болтовых конструкций, а также для выполнения кровельных работ. Среднеуглеродистые стали ( СГ5, Ст5Г), обладающие большей прочностью, чем низкоуглеродистые, предназначены для рельсов, железнодорожных колес, валов, шкивов, шестерен и других деталей грузоподъемных машин.

В начале марки углеродистой конструкционной стали обыкновенного качества общего назначения указывают обозначение стандарта ( буква А и трехзначное число – номер стандарта) и через косую черту – заглавные буквы А, В, С, D ( Grade А, В, С, D) или двухзначные цифры, характеризующие марку стали.

Трубы большей частью изготовляют из углеродистых конструкционных сталей обыкновенного качества Ст.

В ГОСТ 380 – 41 классифицированы углеродистые конструкционные стали обыкновенного качества.

Для изготовления болтов, винтов, шпилек и гаек применяют углеродистые конструкционные стали обыкновенного качества марок Ст. Для резьбовых деталей, работающих в особых условиях, используют специальные стали и сплавы.

Решающим критерием работоспособности стальных штампованных деталей в подавляющем большинстве случаев является их жесткость, а не прочность. Поэтому чаще всего удается обходиться углеродистой конструкционной сталью обыкновенного качества и качественной. При этом рекомендуется пользоваться марками стали с низким содержанием углерода как более дешевыми и обладающими наибольшей способностью к формообразованию. Кроме этого, применение яизкоуглеродистой стали сопряжено с уменьшением усилия штамловки на всех, операциях, что приводит к возможности использования менее мощных прессов и к снижению расхода энергии.

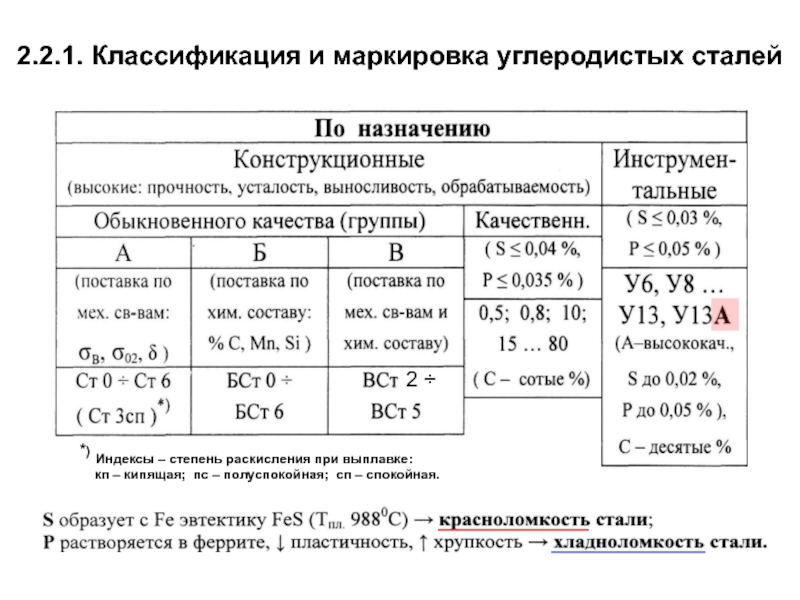

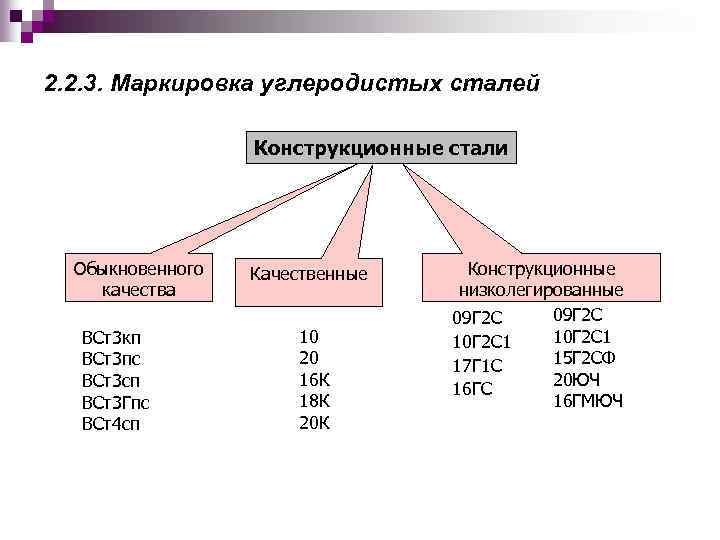

По назначению углеродистые стали делят на конструкционные и инструментальные. Первые в свою очередь делятся на углеродистые конструкционные стали обыкновенного качества и углеродистые конструкционные качественные стали.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

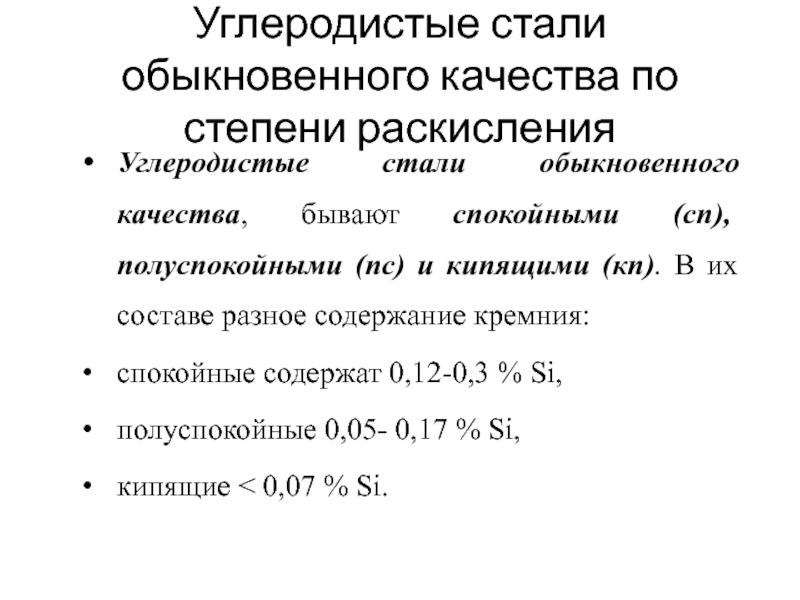

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Нагрев стали

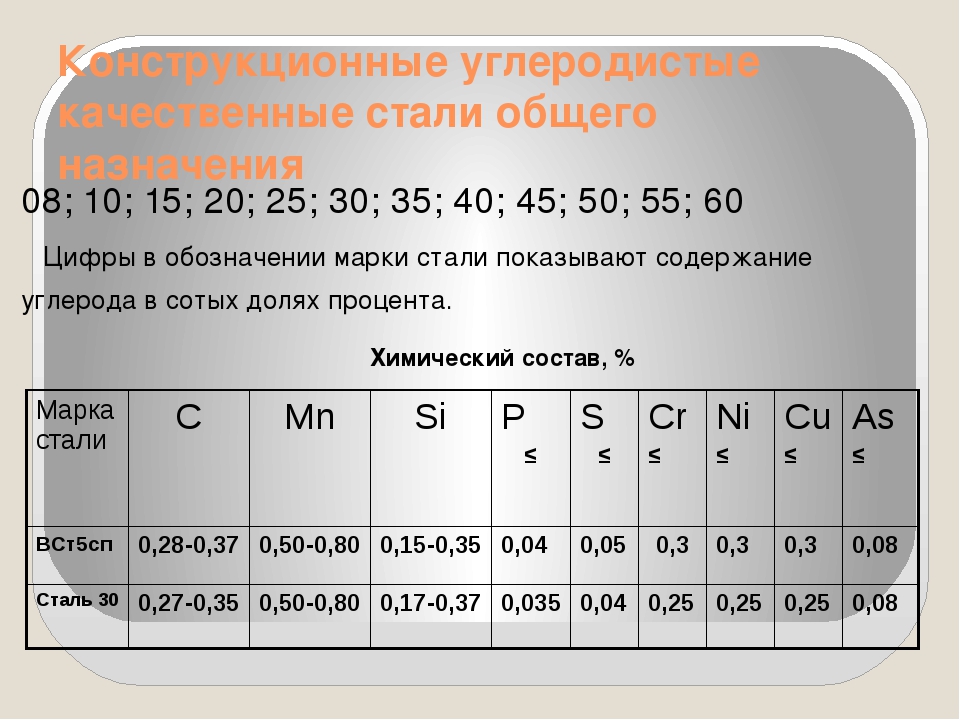

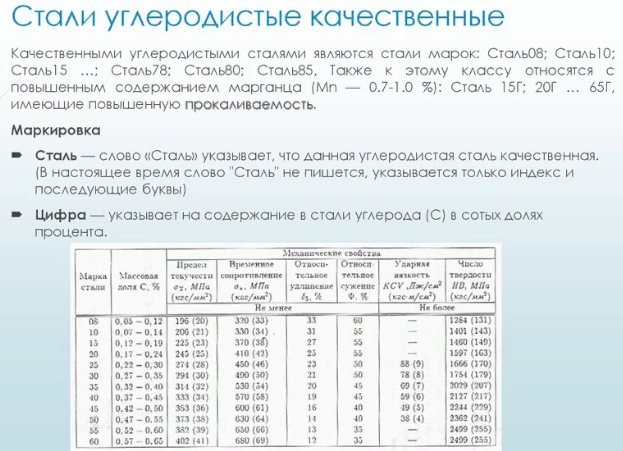

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

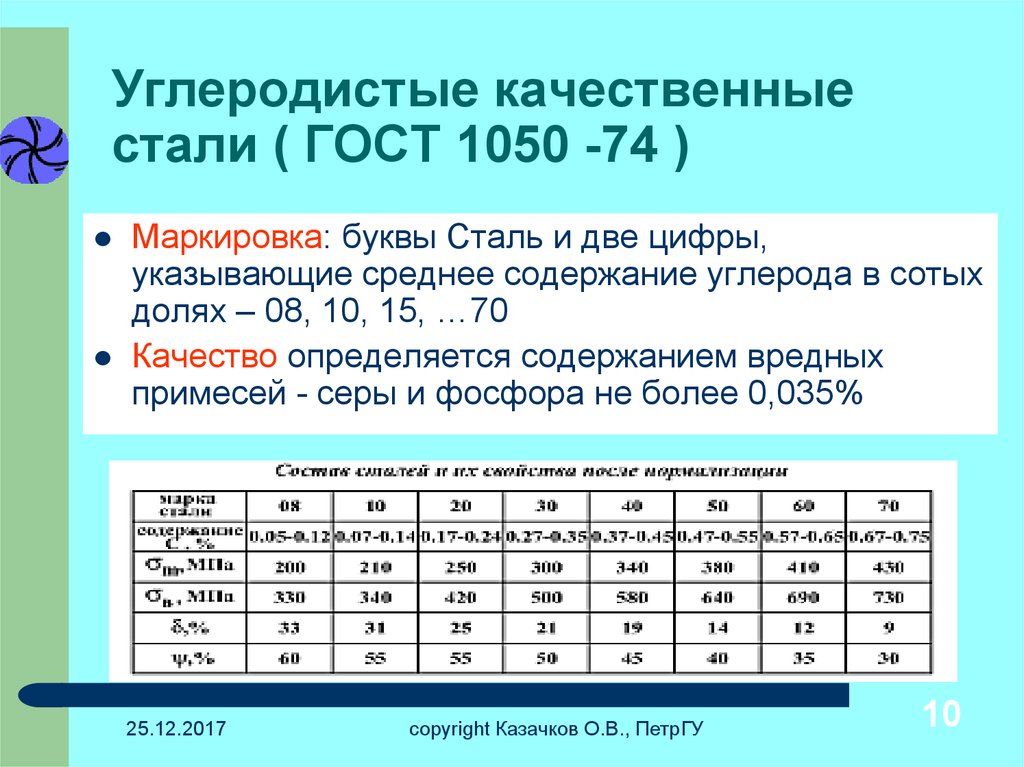

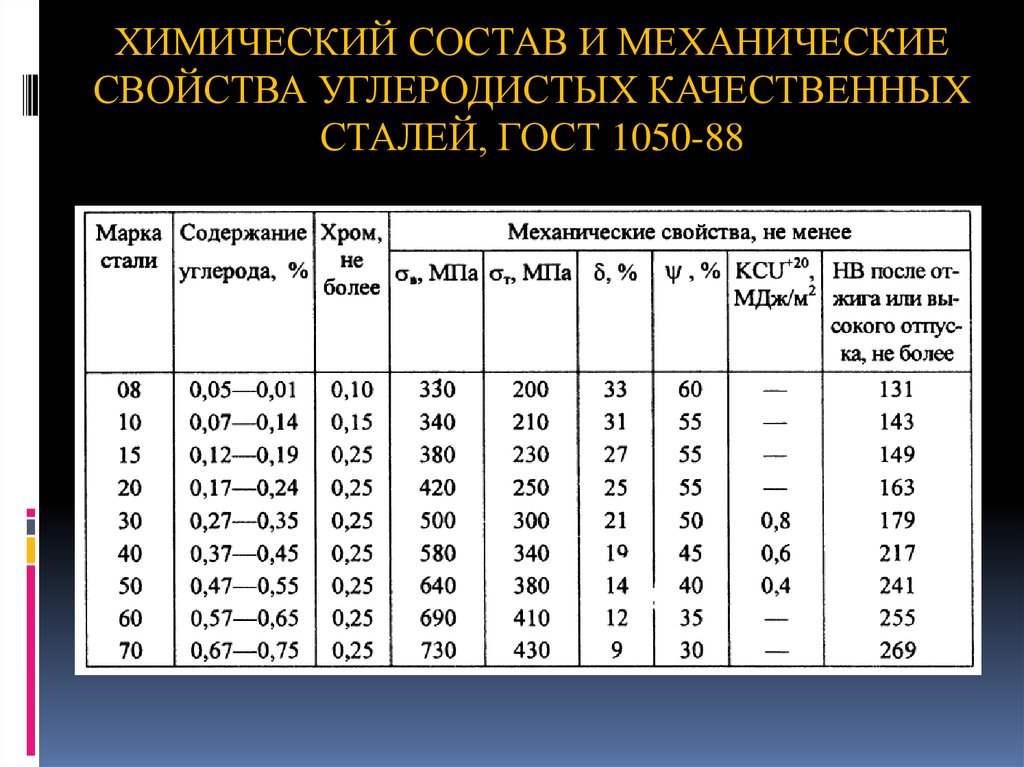

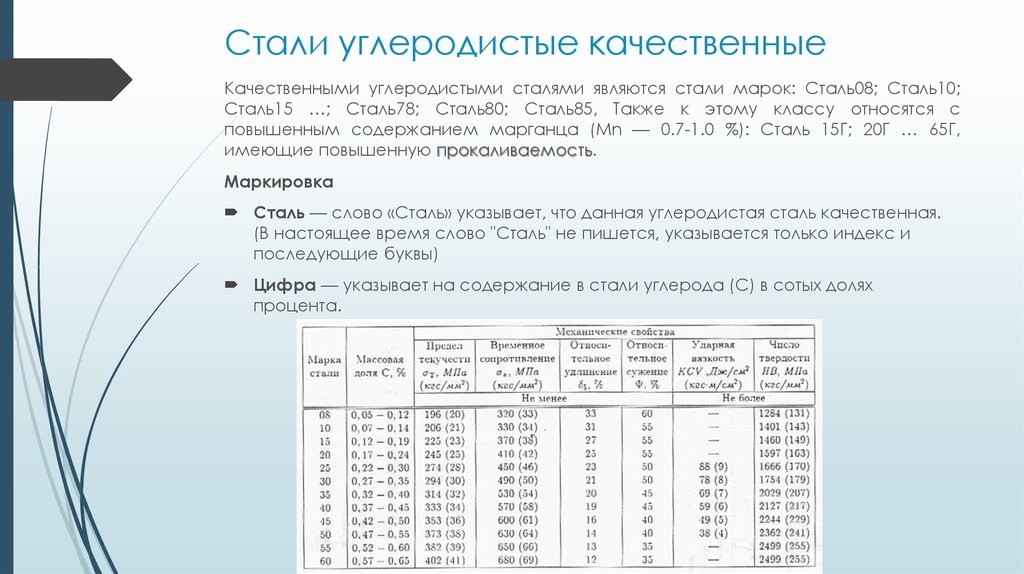

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

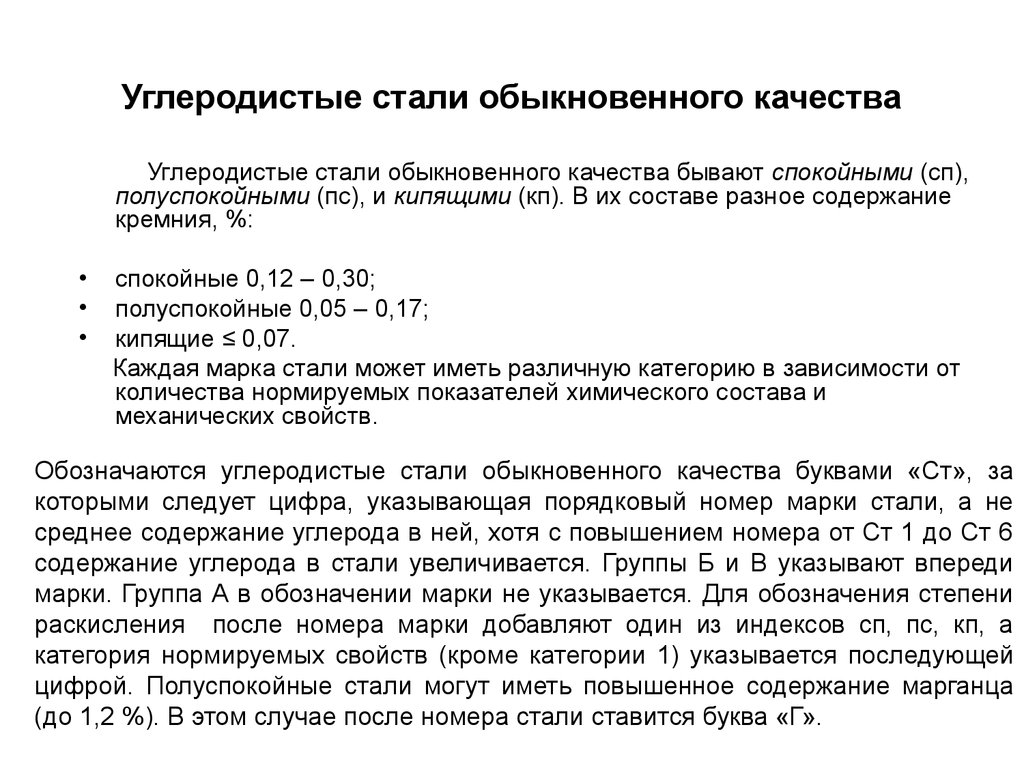

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

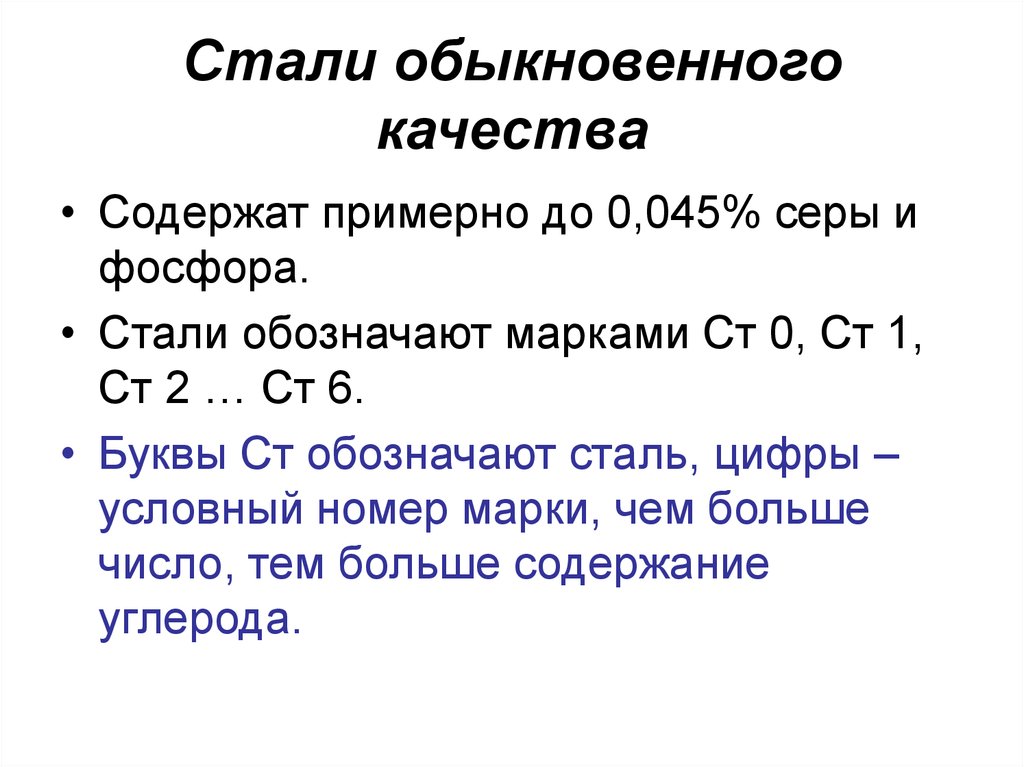

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

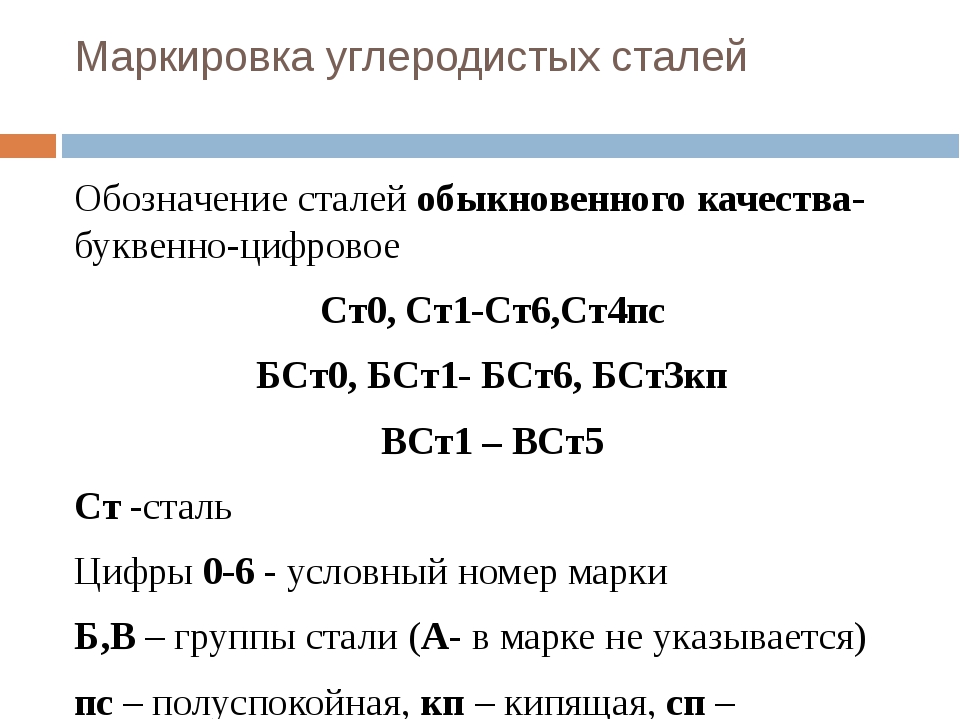

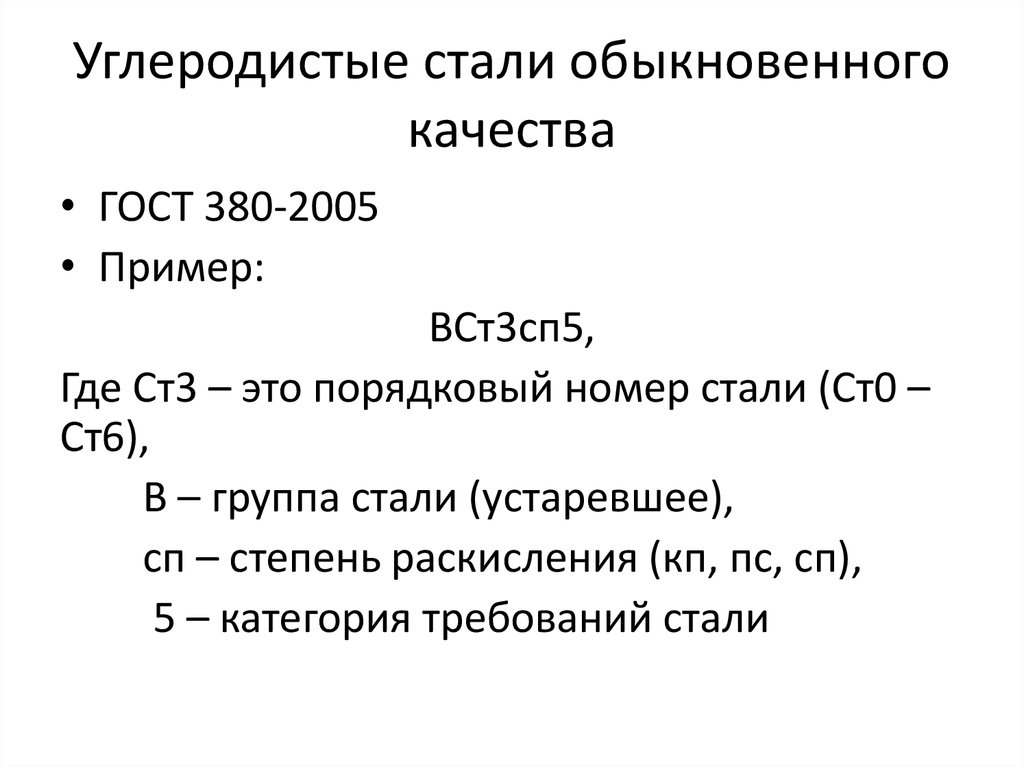

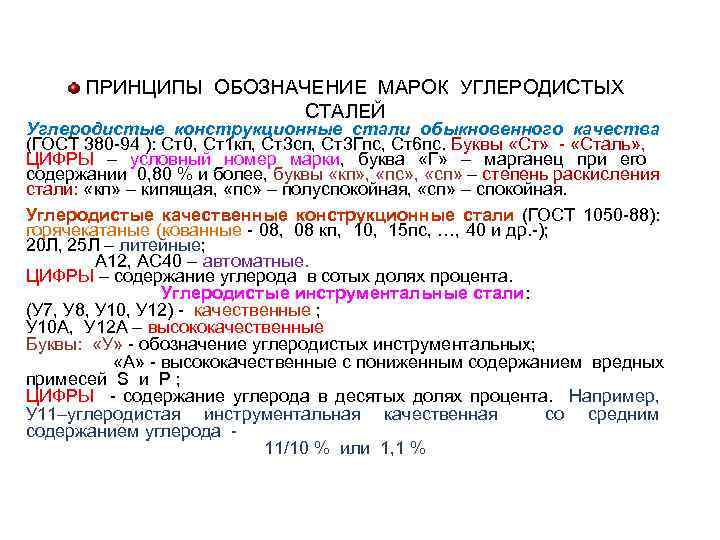

Маркировка углеродистых сталей

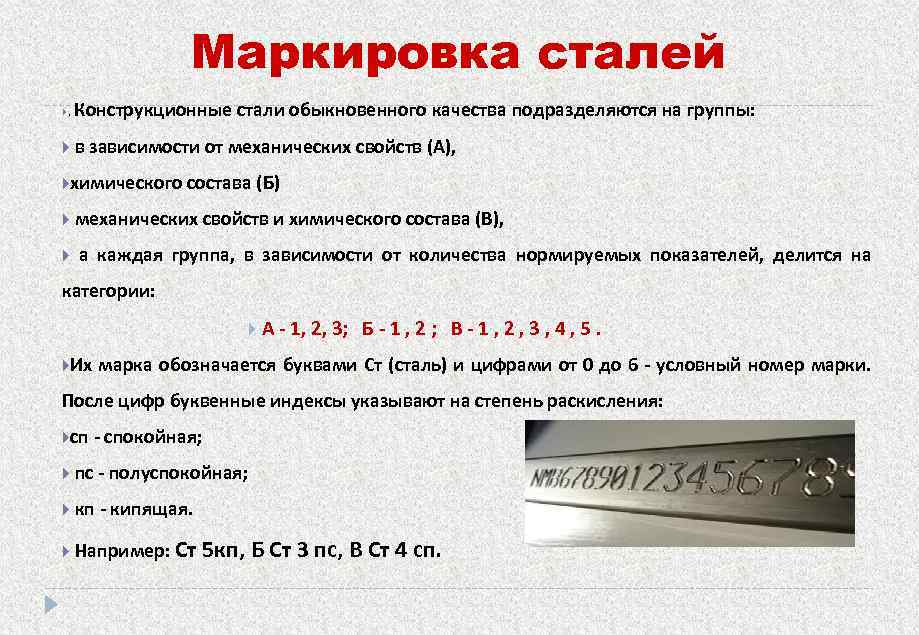

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

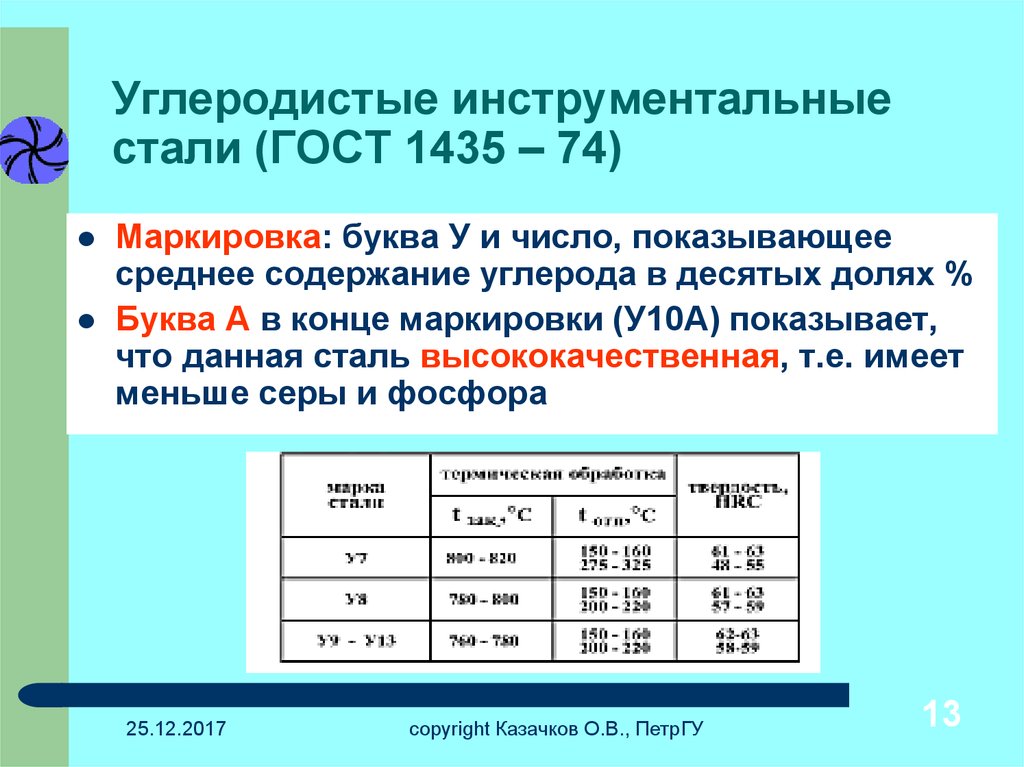

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

- ГОСТ 103-76 Полоса стальная горячекатаная. Сортамент

- ГОСТ 162-90 Штангенглубиномеры. Технические условия

- ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

- ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 427-75 Линейки измерительные металлические. Технические условия

- ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

- ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Сортамент

- ГОСТ 2591-88 Прокат стальной горячекатаный квадратный. Сортамент

- ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный. Сортамент

- ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

- ГОСТ 4781-85 Профили стальные горячекатаные для шпунтовых свай. Технические условия

- ГОСТ 5378-88 Угломеры с нониусом. Технические условия

- ГОСТ 6507-90 Микрометры. Технические условия

- ГОСТ 7268-82 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

- ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

- ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

- ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

- ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

- ГОСТ 8239-89 Двутавры стальные горячекатаные. Сортамент

- ГОСТ 8240-97 Швеллеры стальные горячекатаные. Сортамент

- ГОСТ 8509-93 Уголки стальные горячекатаные равнополочные. Сортамент

- ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные. Сортамент

- ГОСТ 9454-78 Металлы. Метод испытаний на ударный изгиб при пониженных, комнатной и повышенных температурах

- ГОСТ 14019-2003 (ИСО 7438:85) Материалы металлические. Метод испытания на изгиб

- ГОСТ 17152-89 (ИСО 7129-82) Профили стальные горячекатаные для ножей землеройных машин. Общие технические условия

- ГОСТ 17745-90 Стали и сплавы. Методы определения газов

- ГОСТ 18662-83 Профили горячекатаные СВП для крепи горных выработок. Сортамент

- ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

- ГОСТ 19240-73 Рельсы для наземных и подвесных путей. Сортамент

- ГОСТ 19425-74 Балки двутавровые и швеллеры стальные специальные. Сортамент

- ГОСТ 21026-75 Швеллеры стальные горячекатаные с отогнутой полкой для вагонеток. Сортамент

- ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

- ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

- ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

- ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

- ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

- ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

- ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

- ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

- ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

- ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

- ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

- ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

- ГОСТ 26020-83 Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент

- ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

- ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

- ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

- Примечание

- – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Применение сталей:

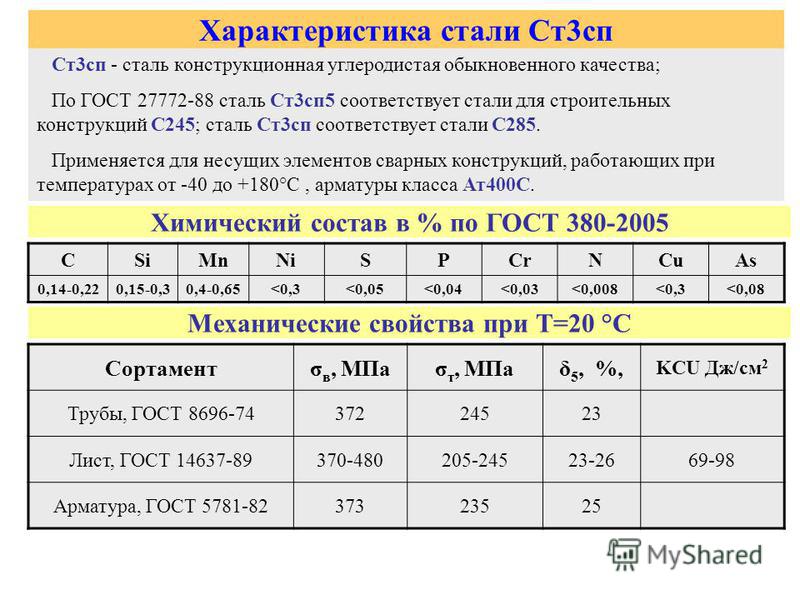

Ст3сп

— несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах; фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 до +425°С; при толщине проката свыше 25 мм в интервале от -40 до +425°С при условии поставки с гарантируемой свариваемостью.

Сталь 10 и 20

— детали, работающие в интервале температур от -40 до 450°С, к которым предъявляются требования высокой пластичности, и детали, работающие при температуре от -40 до 425°С под давлением соответственно.

Сталь 17Г1С, 17ГС, 17Г1С-У

— сварные детали, работающие под давлением при температурах от -40 до +475°С.

Различие труб из разной марки сталей можно проиллюстрировать на примере применения труб для трубопроводов пара и горячей воды. Правила безопасности ПБ 10-573-03 допускают применение прямошовных труб при следующих условиях (сведения неполные):

| Температура | Давление (атм) |

| 10706(группа В) | |

| 10705(группа В) | |

| 10705(группа В) |

Сталь, которая распространена на вторичных рынках, имеет разные свойства. Качество стали зависит от технологичности, ее состава, от того, каковы ее физические свойства и насколько однороден ее химический состав.

Самые ходовые марки б/у стали в продаже: сталь углеродистая обыкновенного качества (ГОСТ 380-94), качественная углеродистая сталь (1050-88), сталь повышенной прочности низколегированная конструкционная (ГОСТ 19281-89). Попробуем разобраться в их свойствах, а также сходствах, различиях и применении.

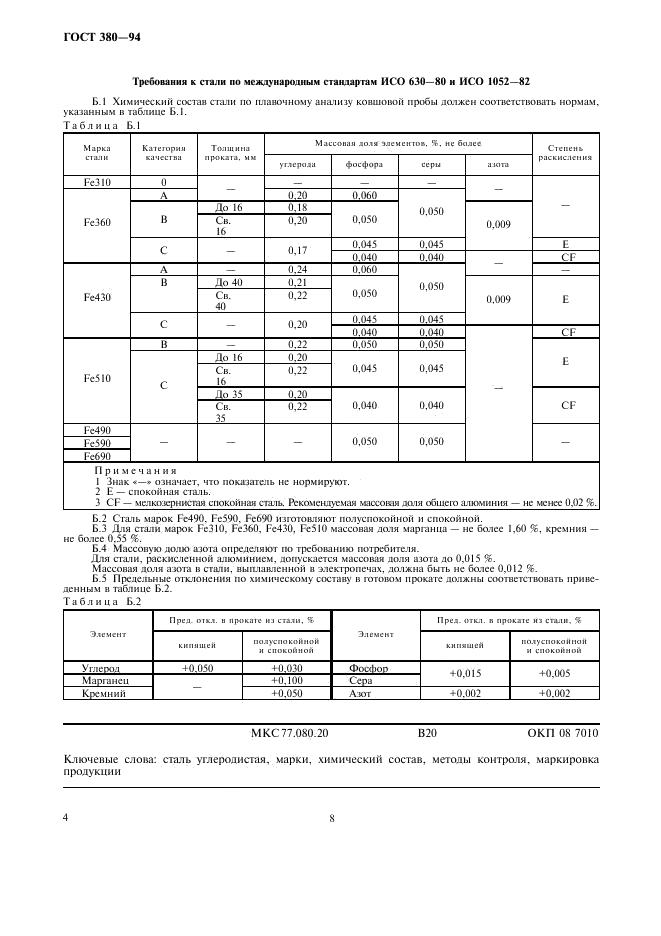

ГОСТ 380-94

Из марок Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп и других изготавливается углеродистая обыкновенного качества сталь. Нумерация обозначает номер марки, который зависит от химического состава стали — чем выше номер, тем выше содержание углерода и тем больше временное сопротивление. Буквами после цифр обозначается степень раскисления: кп — кипящая, пс — полуспокойная, сп — спокойная (самый дорогой способ производства)

Но способы производства вас не должны смущать, однако стоит обращать внимание на механическую прочность (характеризуется первой цифрой). Иногда, если мы говорим о трубах, после кп/пс/сп идут цифры обозначающие категорию проката

Для обозначения марки стали и характеристики группы качества для труб используют буквы А, Б, В, Д (пример: ВСт3сп5). В зависимости от того, какие свойства трубы номеруются, ее делят на группы: А — механические свойства материала, Б — химический состав стали, В — и то и другое, Д — нормируется только гидравлическое испытательное давление.

ГОСТ 1050-88

Двумя цифрами обозначаются марки качественной стали, которые показывают, сколько содержится углерода в сотых долях процента. Например: 09, 12, 17, 30 и так далее до 60. Иногда указывают степень раскисления стали: кп и пс (кипящая, и полуспокойная соответственно). Однако обозначение качественной стали и низколегированной очень похожи, и их можно легко перепутать. Будьте внимательны при выборе и особенно не доверяйте словам продавца — лучше все проверить по ГОСТу самостоятельно.

ГОСТ 19281-89

Конструкционная низколегированная сталь (например 17Г1С, 09Г2С, 14ХГС). 17, 09, 14 — среднее содержание углерода, которое содержится в сотых долях процента, буквы Г, Х и т.д. обозначают содержание легирующих элементов в стали, последующие цифры указывают на процент легирующих элементов. Г — марганец, С — кремний, Ф — ванадий, Х — хром и далее. Азот обозначается буквой А, но если А стоит в конце (30ХГСА), то это указывает не на азот, а обозначает высококачественную сталь. Буква Ш в конце (30ХГС-Ш) показывает наивысшее качество. Цифра отсутствует (50Х, 17ГС), если легирующие элементы составляют менее 1,5%. Насколько прочна и хрупка сталь, можно определить углеродным эквивалентом. Это понятие вводится для легированных сталей. В продаже б/у трубы наиболее популярна сталь 17ГС, 17Г1С, 17Г1С-у. Марки указаны в порядке улучшения свойств (по химическому составу в порядке снижения содержания примесей фосфора и серы).

По свариваемости все марки сталей одинаковы — без ограничений. Самые распространенные трубы — это Ст3, 10, 20 и 17Г1С. Чем качественнее сталь, тем она лучше по коррозийной стойкости.

По механическим свойствам материала трубы делят на классы прочности. К 34, К 38, 42, К 50, К 52, К 55 и К 60, где цифры означают временное сопротивление разрыву в кгс/мм2. Чем выше цифра, тем прочнее сталь. С учетом разброса свойств трубы из стали Ст3 могут относится к классам прочности К 38 — К 42 (фактически К 36), из стали 10 — К38, из стали 20 — К 42. Сталь 17Г1С более прочная — К 52.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.