Система смазки

Своевременная смазка предохраняет станок от износа и сохраняет на более длительный период его первоначальную точность.

Для смазки станка применяется масло индустриальное «20» (веретенное «3»), ГОСТ 1707-51.

Перед пуском станка резервуары с пробками 2, 9, 10 и 12 (рис. 22) заполняются маслом до уровня, определяемого верхними отверстиями соответствующих маслоуказателей 3, 4 и 11. Не допускается падение уровня масла ниже нижних отверстий маслоуказателей.

Смазка главного привода

Смазка шестерен и подшипников производится плунжерным маслонасосом, привод которого осуществляется от торцового кулачка 2 (рис. 23). Насос расположен в расточке станины и крепится четырьмя винтами. При монтаже насоса необходимо следить за герметичностью присоединения трубопровода к маслонасосу, чтобы не было подсасывания воздуха через зазоры в систему маслопровода.

Плунжером насоса масло нагнетается в маслораспределитель 1 и по трубкам подходит к местам смазки. Маслораспределитель имеет регулировочные винты, с помощью которых регулируется подача масла в ту или иную точку смазки станка.

К фрезерной головке смазка подается хлорвиниловым шлангом 4 (рис. 12), который соединен со штуцером 3 на верхнем фланце корпуса фрезерной головки. В результате регулировки винтом 5 достигается капельная подача масла к подшипникам передней и задней опор шпинделя. Регулировка считается правильной, если за 40..60 сек. подается одна капля.

При продолжительной работе станка масло собирается во фланце 14. Для удаления излишков масла фланец имеет сливное отверстие. О работе маслонасоса можно судить по маслоуказателю на фрезерной головке.

Смазка консоли и коробки подач

Смазка консоли (рис. 24) осуществляется принудительно от плунжерного насоса 1, прифланцованного к днищу консоли. Насос засасывает масло через сетку фильтра 4 и подает его в маслораспределитель 2, находящийся на правой стороне консоли. О работе маслонасоса можно судить по пульсации масла в маслораспределителе.

Количество подаваемого масла в трубку регулируется при помощи винтов маслораспределителя.

Регулировка давления масла в системе смазки производится регулировочным клапаном.

Смазка вертикального винта консоли

В нижней части станины имеется масляная ванна, предназначенная для смазки винта вертикального хода консоли. Уровень масла при заливке определяется по маслозаливочному отверстию 10 (рис. 22). Заливка производится до тех пор, пока масло не начинает выливаться из этого отверстия. Консоль при заливке масла должна быть опущена.

Смазка салазок

Смазка салазок осуществляется от шестеренчатого насоса 27 механизма выбора люфта (рис. 18).

При нажатии на кнопку 4 начинает работать насос, подающий масло в распределитель, из которого оно поступает к точкам смазки.

Указателем начала подачи масла служит струйный маслораспределитель 1. Через 4..5 сек. после появления масла в маслоуказателе кнопку 4 следует отпустить. Смазку салазок нужно производить два раза в смену.

Оснастка и принадлежности

Все детали механизма биметаллические, заменяемые. Станок оснащен фрезеровочным столом 1600 * 400 мм. Защитный борт по периметру рабочей зоны повышает безопасность оператора при операциях, сопровождаемых сильным разбрасыванием стружки. Высота бортов регулируется вручную. Шпиндель установлен в выдвижную гильзу и отклоняется по основной оси благодаря поворотной головке. В целях повышения жесткости станка применяются механические зажимы.

Комплектация станка:

- автоматическая коробка передач;

- регуляторы скорости;

- рабочая головка;

- шпиндель;

- патрон цанговый;

- коробка подач;

- шарико-винтовые передачи;

- эластичные муфты;

- фрикционные валы;

- тормозная муфта.

Станок позволяет использовать круглый поворотный стол, устанавливать делительную головку и работать по разметке. Патрон для концевой фрезы можно менять на оправку для торцевой и дисковой резки.

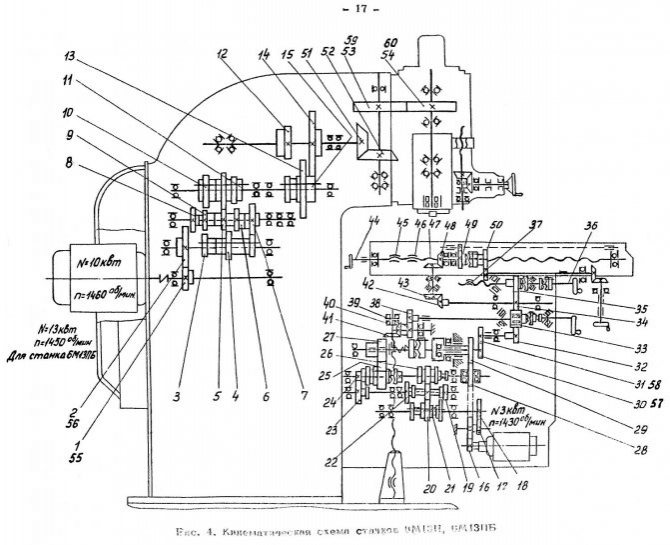

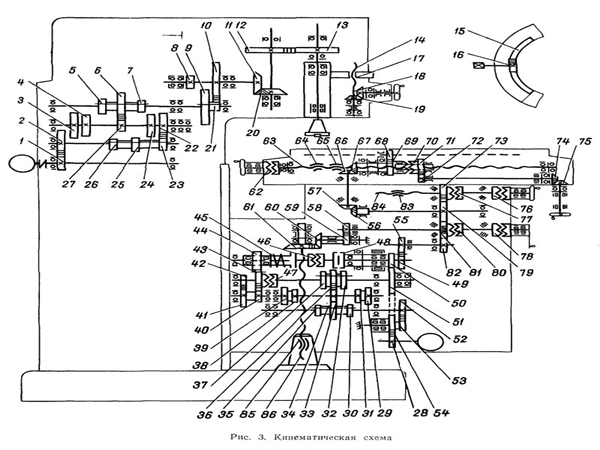

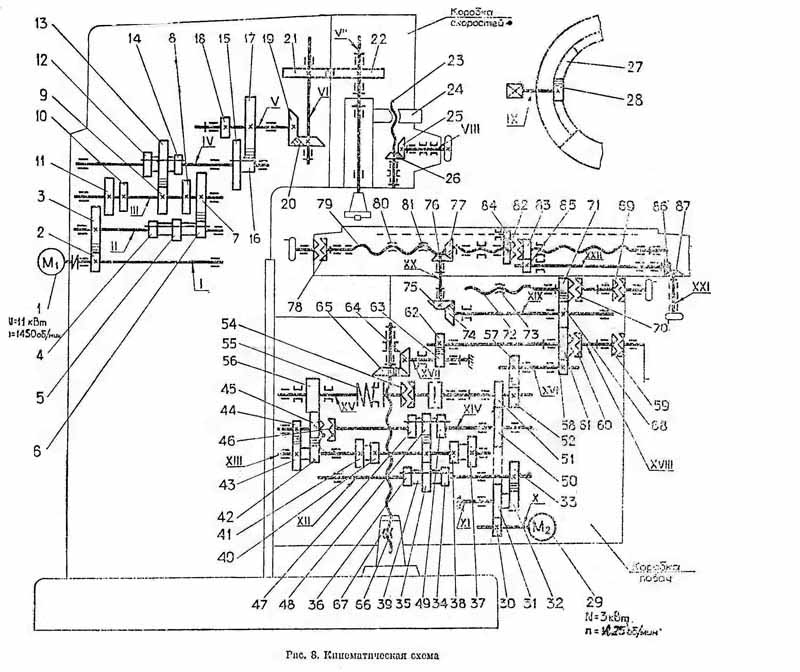

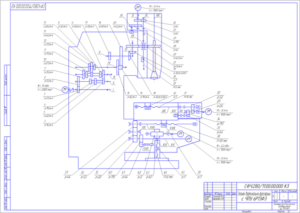

Функционирование кинематической системы установки

Кинематическая система

Аппарат имеет крепкую основу. Именно поэтому, конструкция является жесткой, надежной и безопасной. По направляющим передвигается основная рабочая консоль. В саму линейку направляющей встроенный механизм, который передает показатели произведенного перемещения в программное обеспечение.

В специально вмонтированной нише левой части станины есть выключатели, которые, при необходимости, ограничивают движение управляющей консоли. Скоростные передачи переключаются с помощью специальной коробки, которая встроена в механизм рядом с ограничителями. В коробку вмонтировано окно и расположено в правой части станины. Можно обслуживать и налаживать коробку передач, к примеру, менять масло или вышедшие из строя детали.

Ползунки данной модели для фрезеровки металлических изделий движутся по прямоугольным направляющим. Редуктор, салазок и ползунок вмонтированы в шпиндельную головку. За счет шестигранника происходит движение этих элементов. Транспортировка ПО осуществляется через цилиндрические колеса и редуктор электродвигателя.

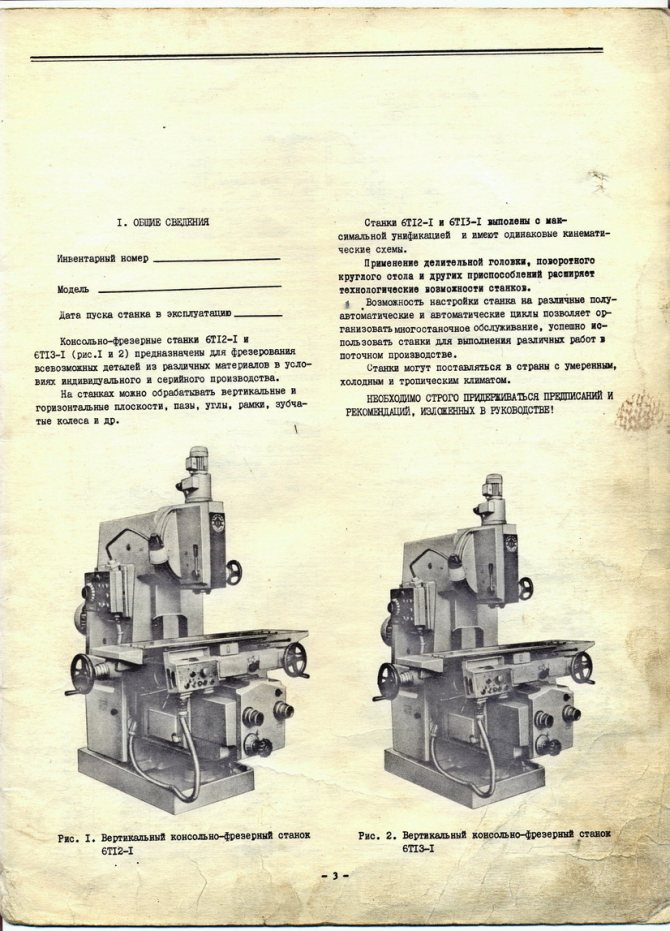

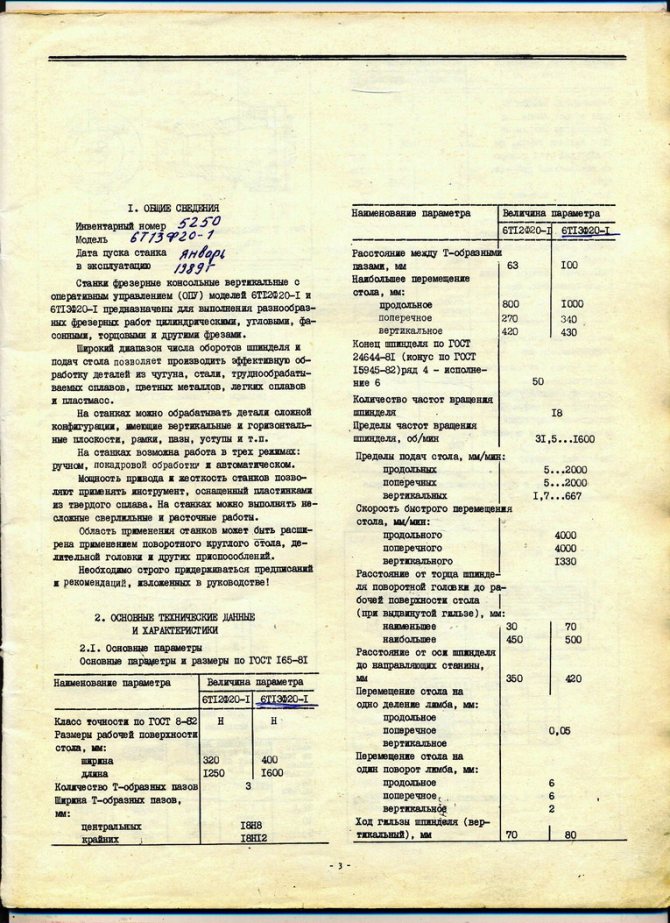

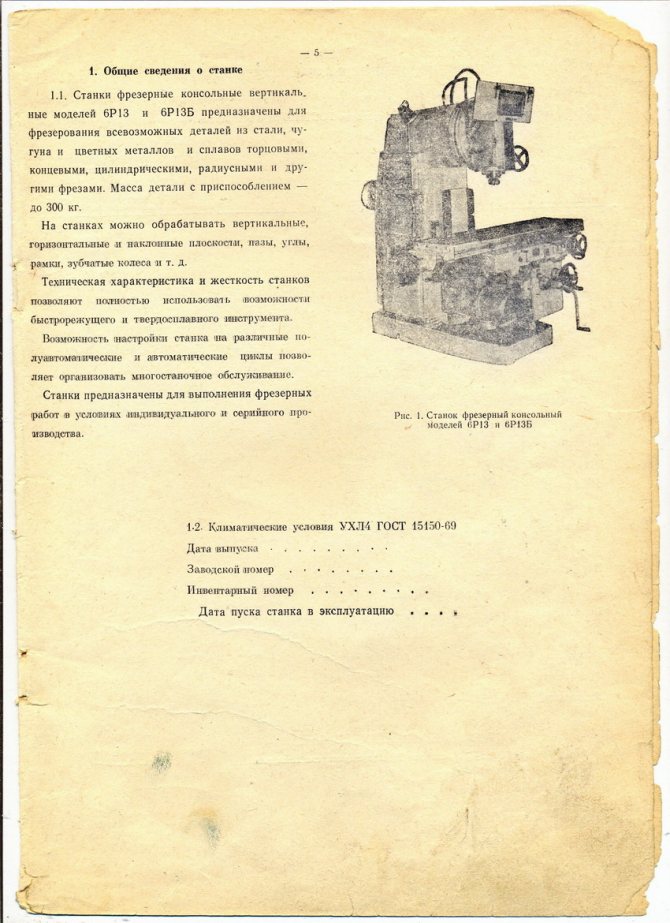

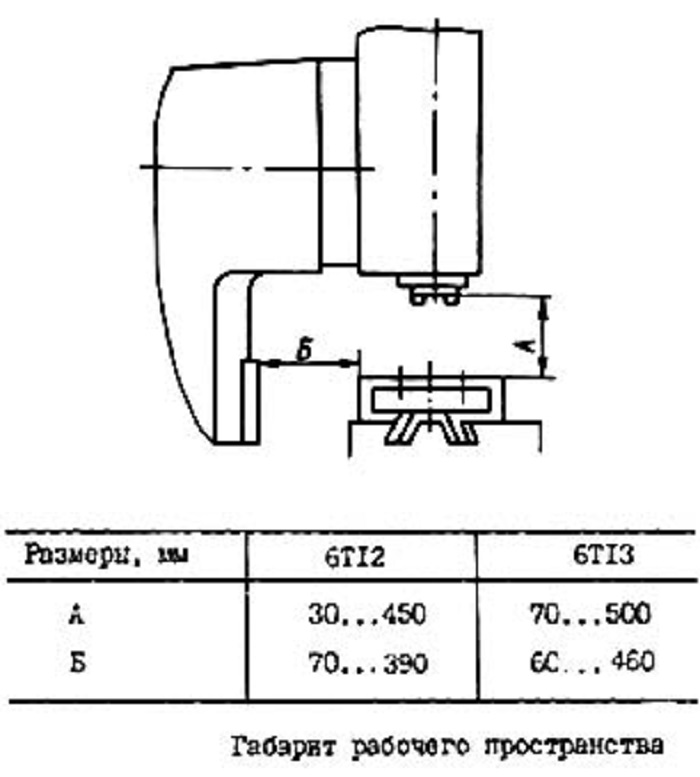

6Т13Ф20 станок вертикальный консольно-фрезерный с оперативным программным управлением (ОПУ). Назначение и область применения

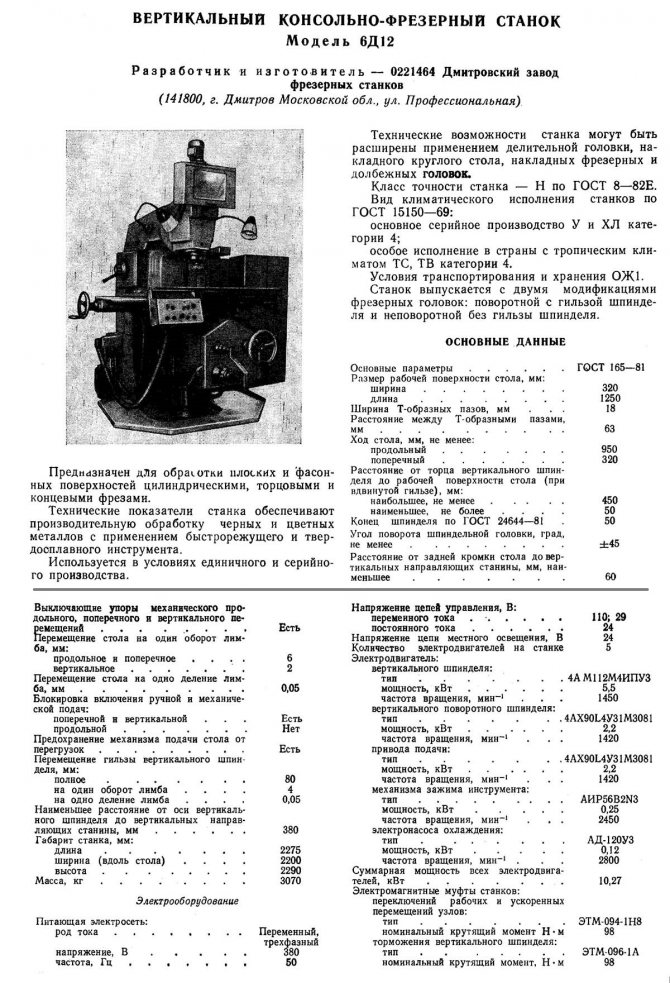

Вертикальный консольно-фрезерный станок 6Т13Ф20 предназначен для фрезерования всевозможных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

Станок 6Т13Ф20 отличается от станка 6Т12Ф20 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т13Ф20 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т13Ф20

- Станок 6Т13Ф20 оснащен системой оперативного программного управления (ОПУ). В качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач – электропривод БТУ-3601;;

- Изменение величины подачи бесступенчато по программе в процессе обработки, что позволяет оптимизировать процесс обработки;

- Наличие кнопочно-клавишного пульта управления взамен рукояток и маховиков облегчает управление станком;

- Быстродействующие электромагнитные муфты в приводе подач и автоматические зажимы стола, салазок и консоли повышают точность позиционирования;

- Имеется механизм автоматической выборки люфта (ограничения зазора в винтовой паре) на ходовом винте продольного перемещения стола и ручного — на ходовом винте поперечного перемещения стола;

- Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания;

- Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали

- Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола;

- Индивидуальная смазка винта вертикального перемещения, повышает его долговечность и снижает усилие подъема консоли;

- Возможность подключения гидроприспособлений или гидротисков от собственной гидростанции для зажима обрабатываемой детали;

- Повышена точность обработки за счет расположения винта поперечной подачи по оси фрезы;

- На станке возможно выполнение сверлильных и несложных расточных работ;

- Автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении;

- Дополнительные устройства для защиты от разлетающейся стружки и эмульсии;

- Сигнализация состояния цепи управления в соответствии с требованиями техники безопасности.

На вертикальном консольно-фрезерном станке 6Т13Ф20 возможна работа в трех режимах:

- Автоматический – последовательная отработка программы в прямоугольной системе координат. Возможность обработки сложных деталей с числом переходов до 100. Программа набирается непосредственно на станке;

- Покадровый – работа по кадрам в режиме “Покадровая отработка”, проверка программы и режим преднабора;

- Ручной – ручной универсальный режим с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукояток.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Ra 3,2 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков:

,

,

,

. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков:

,

,

,

,

,

,

.

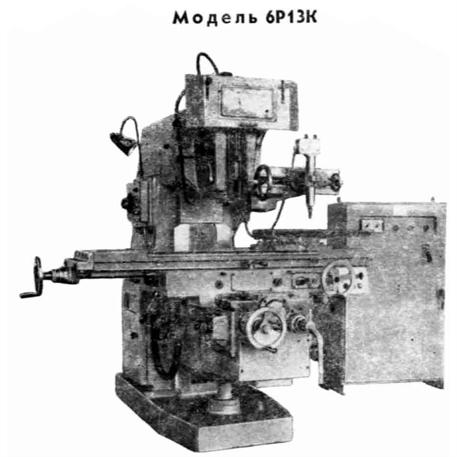

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков:

,

,

,

,

,

,

,

,

,

,

.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков:

,

,

,

и

.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков:

,

,

,

,

,

,

,

,

,

,

.

Главные преимущества станка 6Р13:

1. закрепление в шпинделе инструмента — механизированный процесс 2. винтовая пара снабжена дополнительной системой периодического регулирования 3. установлена предохранительная муфта, защищающая от перегрузок 4. диапазон вращения шпинделя и режимы подачи станка достаточно высоки 5. надежность, качество выполняемых операций и надлежащий уровень безопасности 6. Увеличена рабочая поверхность, по сравнению с аналогами

За счет установки дополнительного оборудования на фрезерный станок 6Р13 (тисков, универс. головки, редукторов и тд) может быть значительно улучшено качество обработки.

__________________________

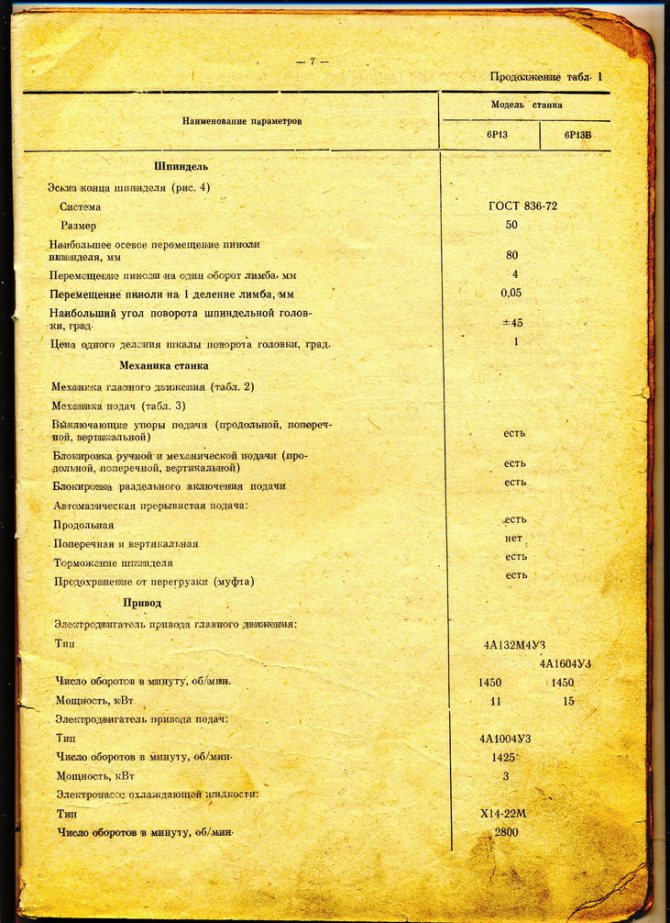

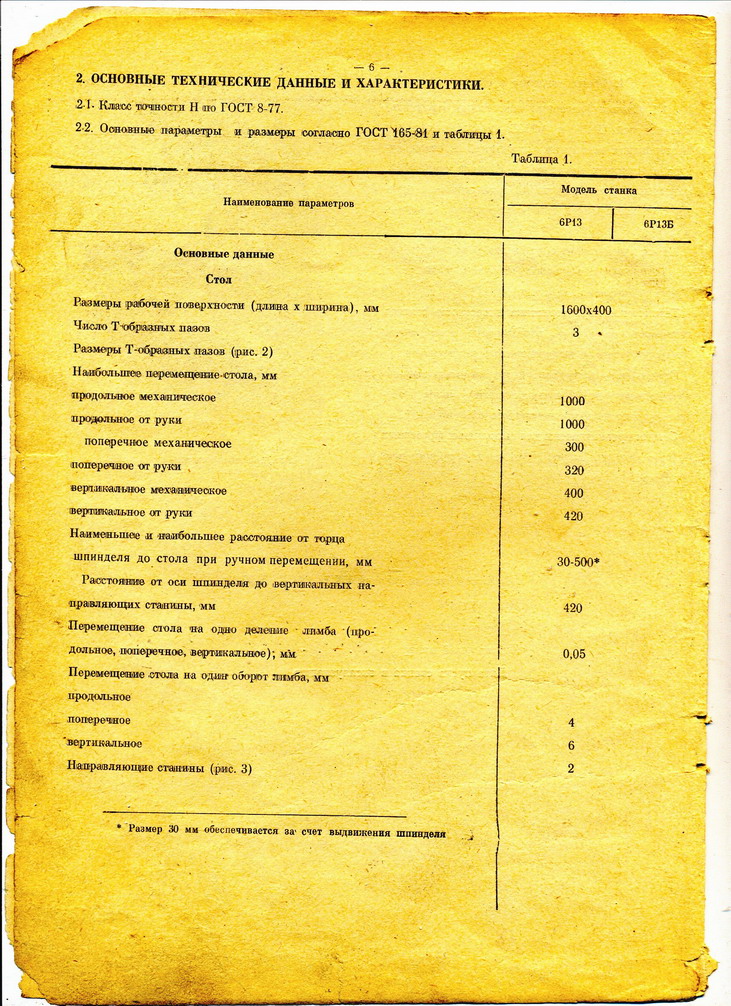

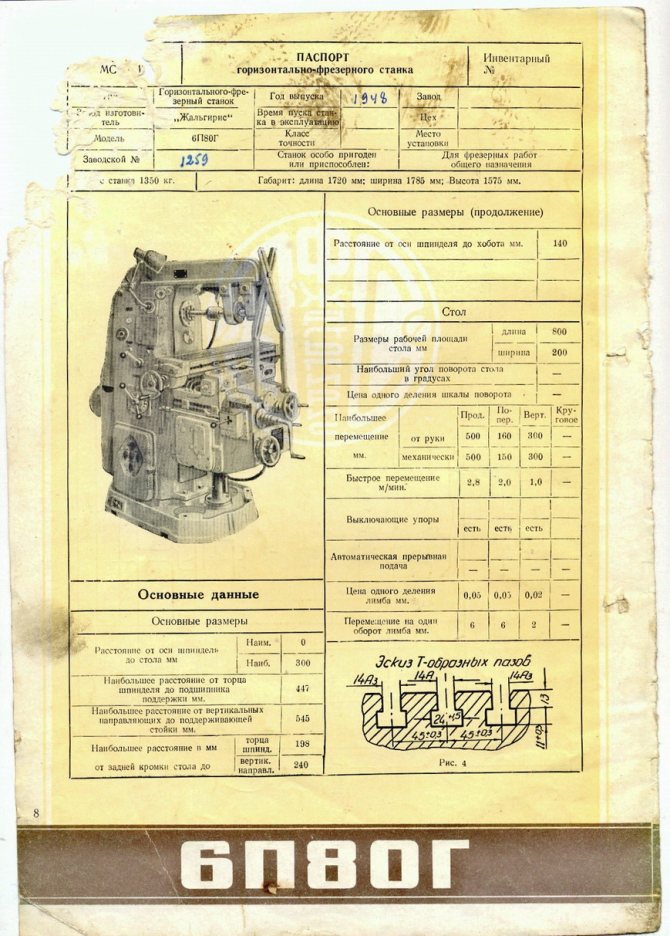

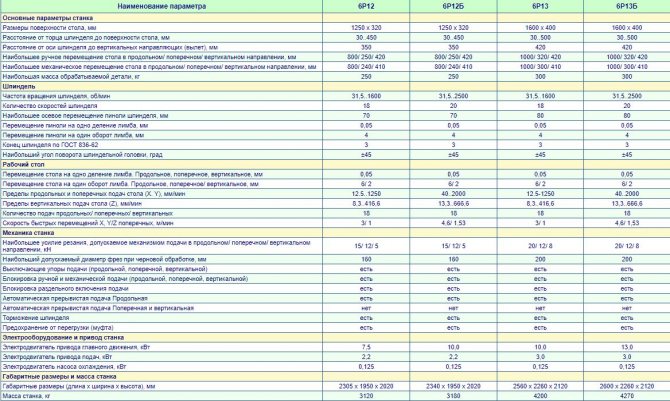

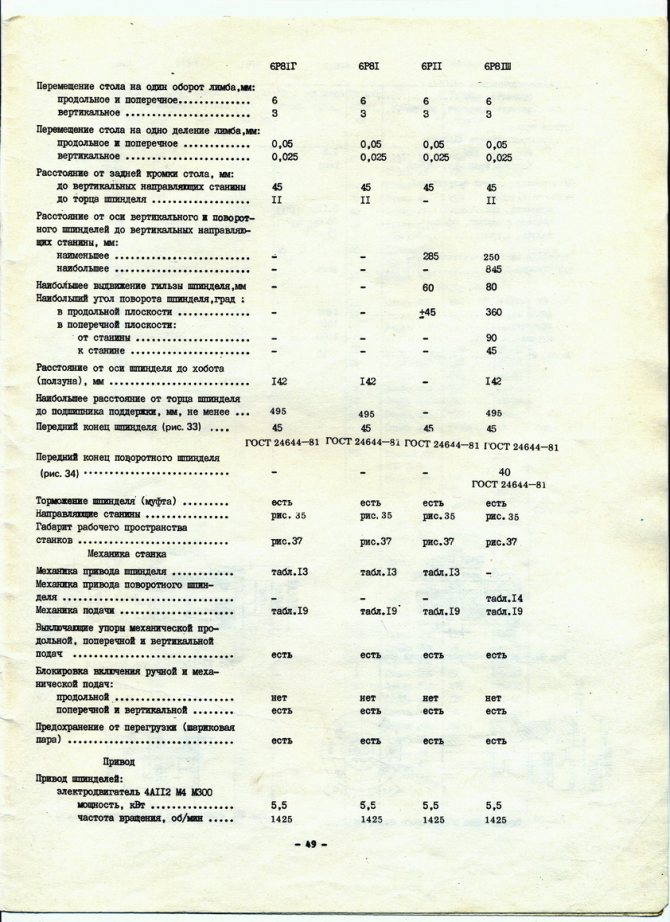

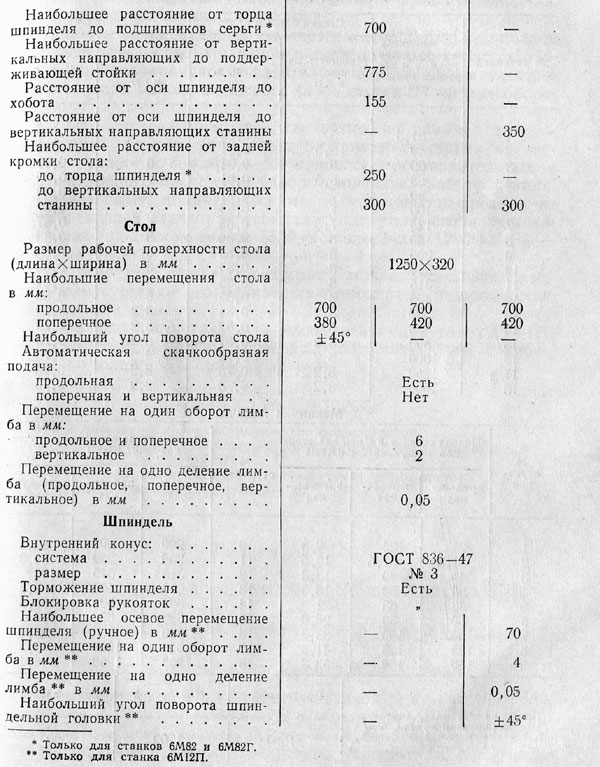

Технические характеристики

Информацию об основных показателях содержит паспорт рассматриваемого фрезеровального станка. Изучая паспорт можно выделить следующие моменты:

- Масса модели составляет 4 200 кг.

- Шпиндель 6Р13 может быть расположен от поверхности стола на расстоянии от 3 до 50 сантиметров.

- При применении механизма ручного управления столом максимальные показатели перемещения: в вертикальном направлении 42 см, поперечном 32 см, продольном 100 см. Кроме этого инструкция по эксплуатации предусматривает возможность применения устройства быстрого механического перемещения стола.

- Информация, занесенная в паспорт, также определяет ограничение по максимальному весу заготовки в 300 кг.

- Технические характеристики подгонялись для обеспечения наиболее благоприятных условий для фрезерования изделий, изготавливаемых из высоколегированной стали. Усилие в продольном направлении может составлять 20 кН, поперечном 12 кН и 8 кН в вертикальном.

- Технические характеристики вертикально фрезерного станка 6Р13 определяют то, что показатель максимального диаметрального размера фрезы составляет 20 см.

- Созданная коробка подач 6Р13 и скоростей имеет специальную муфту, которая предназначена для исключения вероятности перегрева установленного электродвигателя по причине превышения максимально допустимого значения нагрузки.

- Рассматривая основные параметры следует отметить, что показатель количества оборотов в минуту шпинделя можно регулировать в диапазоне от 31 до 1600 об/мин. Для этого была добавлена коробка скоростей с возможностью выбора одной из 18-ми передач.

- Коробка подач 6Р13 имеет следующие пределы скорости перемещения: от 12,5 до 1250 мм/мин. В вертикальном направлении данный показатель находится в пределе от 8,3 до 416 мм/мин. Вертикально фрезерный станок 6Р13, схема коробки подач также предусматривает наличие 18-ми передач для выбора фиксированного значения скорости перемещения стола, имеет рукоятки, при помощи которых проводится переключения скоростей.

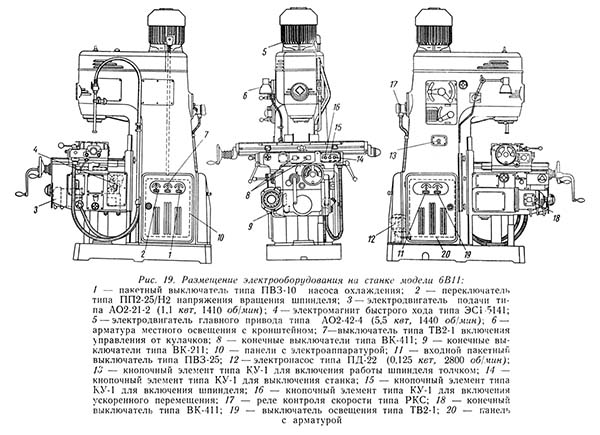

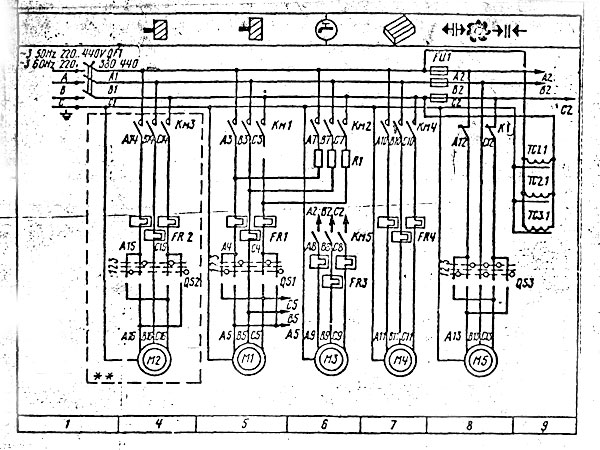

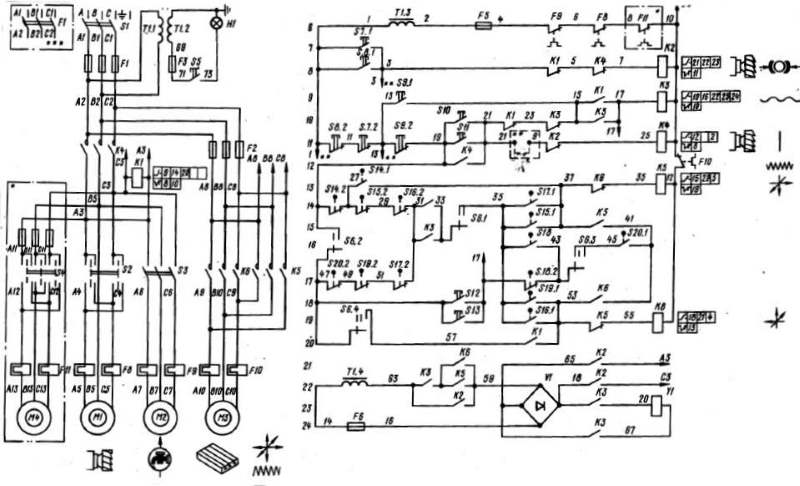

- Кроме этого фрезерный станок 6Р13 имеет электрическую схему с тремя электродвигателями. Электросхема питания основного вращения, которое передается к режущему инструменту, питается от основного 7,5 кВт мотора, для подач установили мотор с мощностью 2,2 кВт. Кроме этого у консольно-фрезерного станка есть система охлаждения, для работы которой разместили 0,125 кВт мотор. Схема электрическая имеет несколько предохранителей, устанавливаемые для защиты двигателей от перегрева. Но основным защитным механизмом все же является муфта.

- СОЖ подается от резервуара в зону резания через сопло по трубопроводам, давление обеспечивается насосом.

Электрическая схема станка 6Р13

Кроме этого особенности вертикально фрезерного станка заключаются в механизме поворота головки. Он позволяет расположить режущий инструмент под углом до 45 градусов относительно поверхности стола. Именно поэтому 6Р13 предназначен (назначение) для получения наклонных поверхностей и отверстий.

Довольно высокая мощность привода, а также высокий показатель жесткости конструкции определяют то, что применять 6Р13 можно для обработки заготовок, которые изготавливаются из высокопрочных металлов. Для их фрезерования устанавливаются фрезы из быстрорежущей стали, а также режущий инструмент с пластинами из синтетических материалов. Конструкция эффективно гасит возникающую вибрацию, что позволяет существенно снизить погрешность размеров и шероховатости. Согласно ГОСТ 8-77, модель относится к группе оборудования класса точности Н.

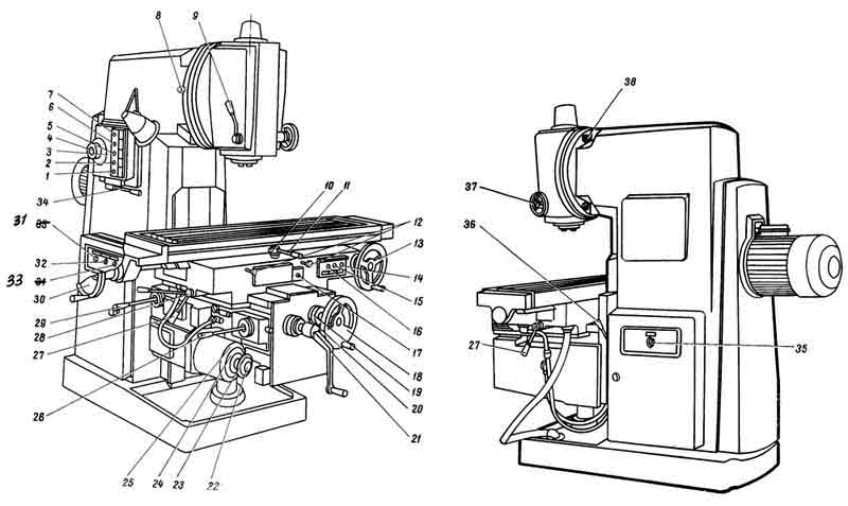

Внешний вид станка 6Р13

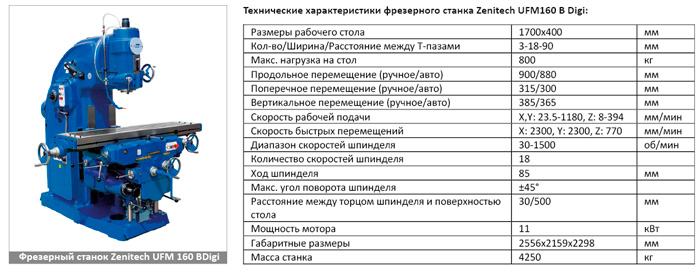

Технические характеристики

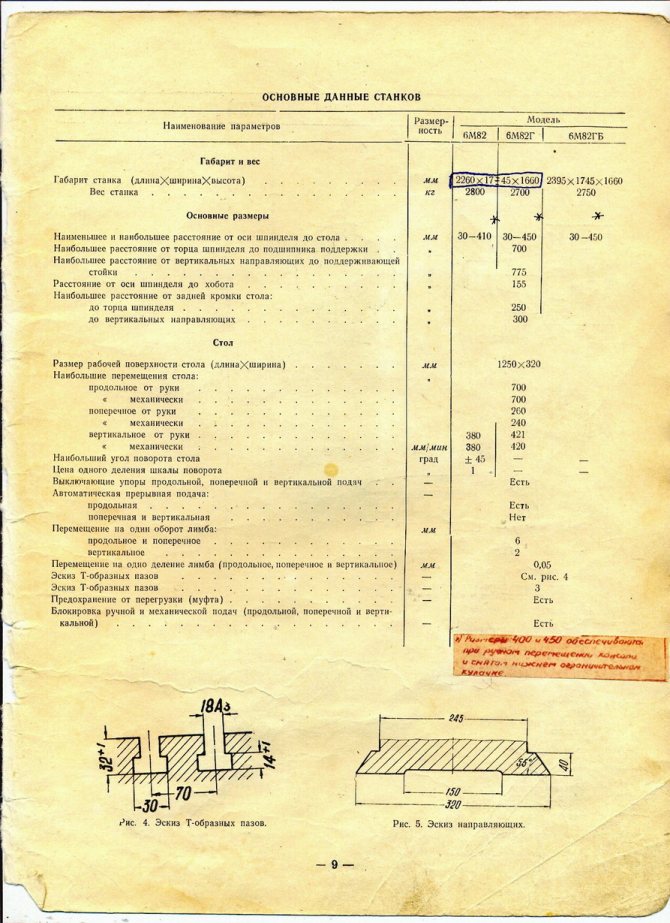

Посредством станка можно обрабатывать чугунные и стальные конструкции разной сложности. Многие рекомендуют использовать в работе небольшого производства. Устройство занимает площадь размерами 3,45х3,97 метра. Высота конструкции равна 2,96 метрам, а вес 4.450 килограммам. Функционирование контролируется автоматизированным управлением.

Программное обеспечение обеспечивает фрезерование изделия по следующим параметрам:

- двигает ползунок с фрезой сверху вниз и наоборот;

- двигает салазок, в котором закреплена заготовка, вправо-влево.

Оборудование оснащено высокомоментными двигателями, при которых производится достаточно быстрое транспортирование стола (примерно 4,80 м/мин.). Также, данная конструкция подач служит гарантией качества во время фрезерных отделочных работ металлической детали, даже если один из приводов выйдет из строя.

В конструкцию устройства, разработчиками был спроектирован специальный механизм зажимающий устройство, который работает по электрическому механическому принципу. Механизм выдерживает усилие зажима на уровне до 2.000 килограмм. Суммарная мощность всех двигателей равна 16,87 кВт, а мощность перемещения консоли — 2,20 кВт.

В частности, мощность распределена между такими элементами:

- охладительный насос;

- осевая подача;

- смазка;

- основной привод движения;

- элемент зажима.

С помощью электрической проводки, которой оборудовано данное устройство, можно использовать в месте, где отсутствует доступ к электросети. Заметим, что проводка оснащена разъемами для штепселей.

К основным техническим характеристикам вертикально-фрезерного станка 6Р13Ф3 относятся:

- максимальный размер сечения: 12,5 сантиметра — для торцевой фрезы и 4,0 сантиметра — для концевой фрезы;

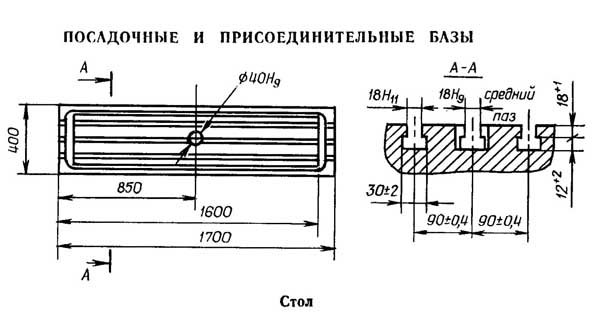

- количество T-образных пазов: 3 штуки;

- максимальный размер сечения сверления: 3,0 сантиметра;

- размеры стола: 40,0 сантиметров — ширина и 160,0 сантиметра — длина;

- нагрузка на рабочую область оборудования до 300,0 килограмм;

- подача на однократный импульс: 0,01 миллиметра;

- максимальное перемещение стола: 40,0 сантиметра — в горизонтальном направлении, 100,0 сантиметра — в вертикальном и 42,0 сантиметра в установочном (вертикальном) направлении;

- длина разъема между вертикальной направляющей станины и осью шпинделя: 50,0 сантиметра;

- скорость перемещения рабочей поверхности: 4,80 метра в минуту (скорость регулируется до 0,3 сантиметров в минуту);

Стол и салазки

Данные компоненты создают благоприятные условия для движения стола в устремлении к координатам X и У (осевое и перпендикулярное). Для начала, чтобы подвижный винтик помог осуществить столику горизонтальные передвижения, он совершает обороты в шарикоподшипниках, которые устанавливаются с левой стороны держателя.

Опора также фиксирует и гайки шурупа, которые прикрепляются к столу. Регулятор долевого движения имеет преобразователь вида БТМ-1В, описание работы которого доводиться контроллером инверсного взаимодействия.

Сдвиг стола по ординате Y проводится от движителя, который смонтирован в балке. Подвижный шариковый винт перпендикулярного движения стола устроенный в станине балки. Для того, чтобы переместить стол вручную, нужно использовать шестигранный вывод.

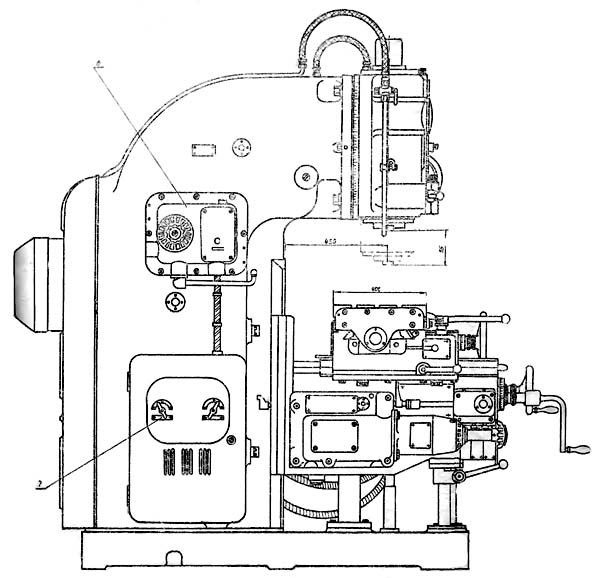

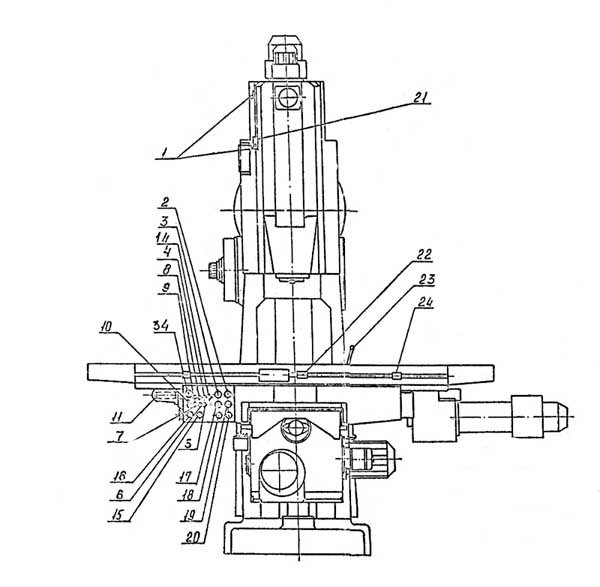

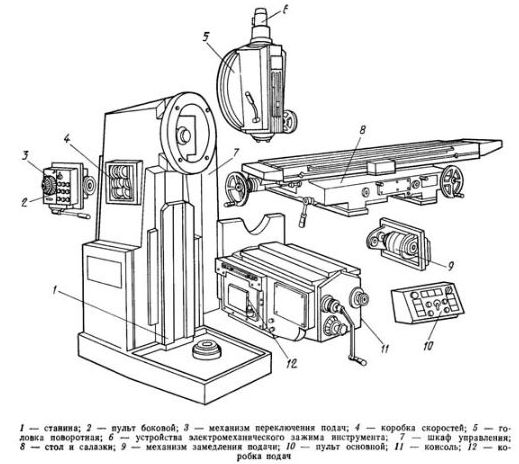

Общий вид вертикального консольно-фрезерного станка

Станок вертикального типа, то есть так расположен пинольный шпиндель. Он находится внутри перемещающейся таким образом стойки. В наличии необходимые устройства и инструментарий, позволяющие обрабатывать практически любые поверхности

Обратить внимание следует изначально на то, что при работе с кривыми поверхностями будет использоваться контур по копирам, который возможно выполнять наконечником датчика

Через соплю подается СОЖ, используется специальный трубопровод. Есть механизм осевого перемещения самостоятельно — можно выпускать детали под 45 градусами. Используется в конструкции и синтетические варианты из очень твердых материалов, так как приводы мощные, станок имеет высокие показатели мощности. Оборудование можно встретить чаще на больших производственных мощностях, но не возбраняется их применение и при единичном производстве.

Расположение составных частей

Паспорт изделия содержит информацию о расположении составных узлов. Представлены они станиной, коробками передач и скоростей. Установлена головка поворота и переключения. Также есть управление, детально которое описано ниже в статье. Для удобства специалиста есть салазки и стол.

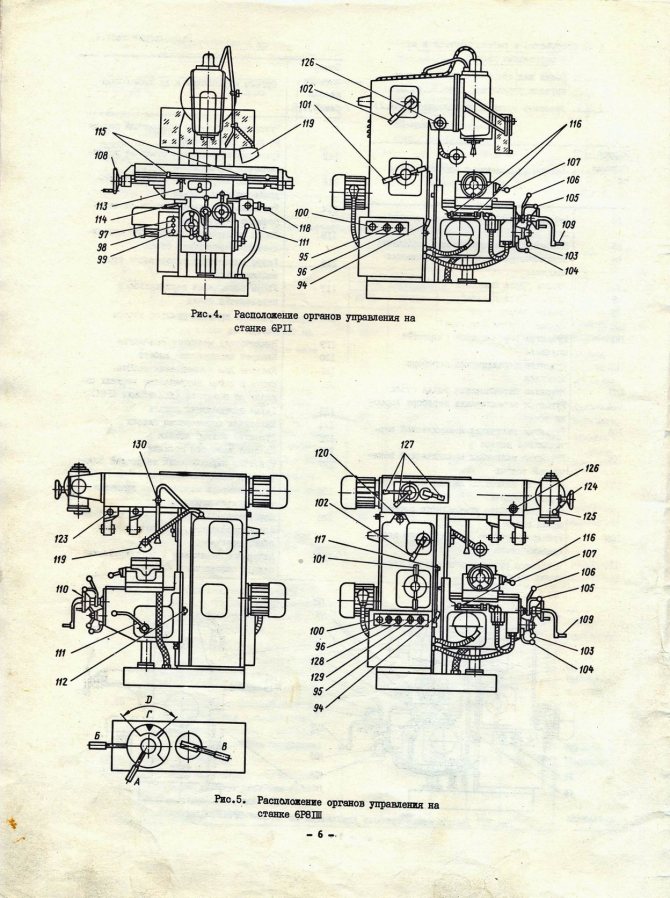

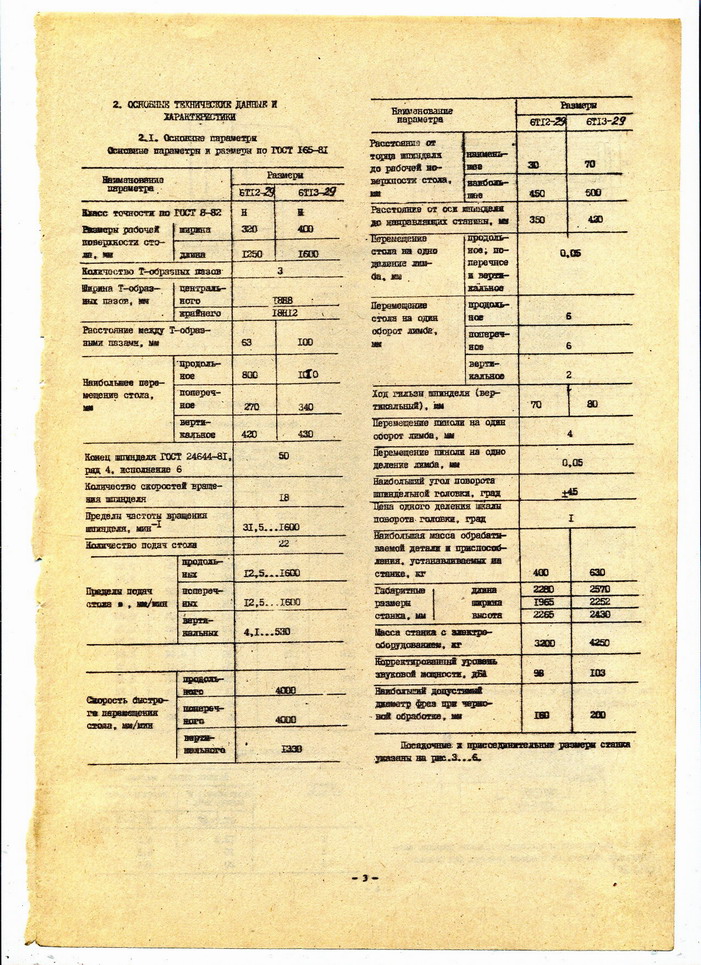

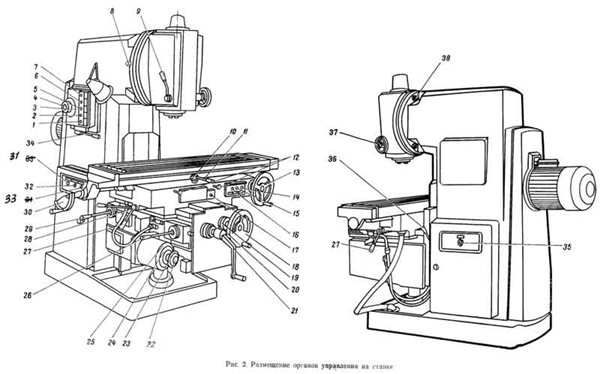

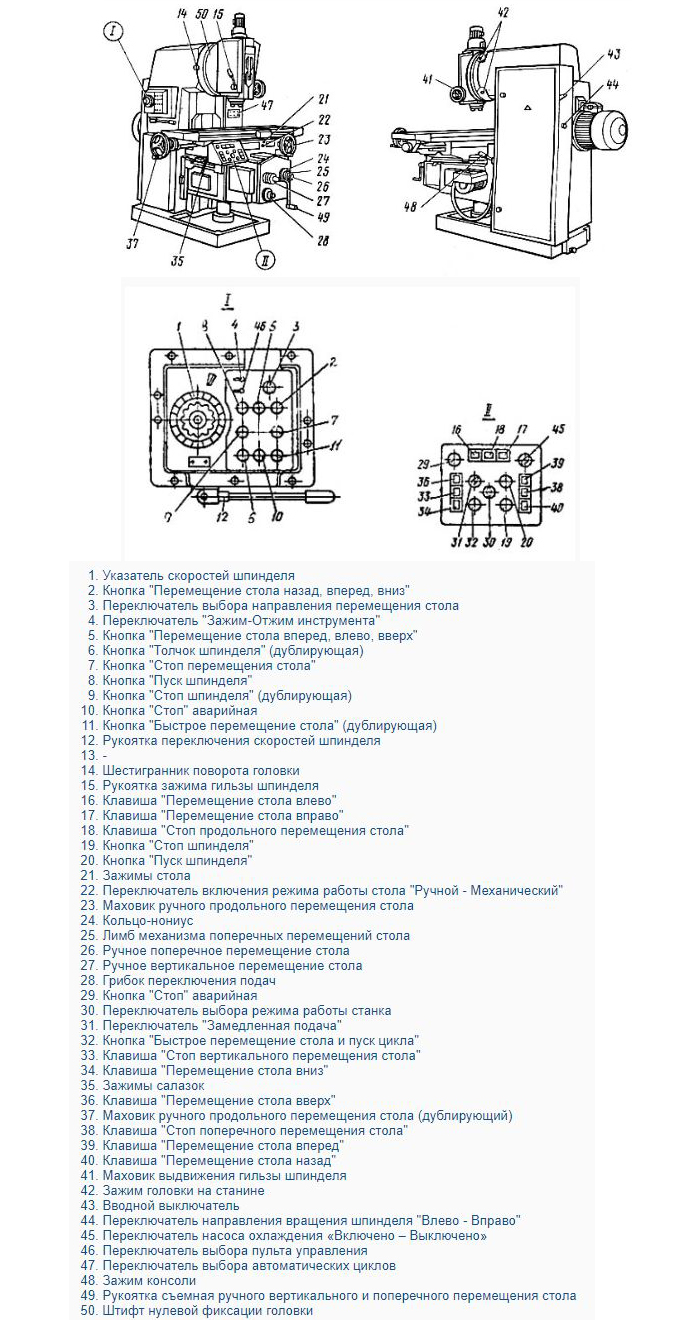

Расположение и перечень органов управления

Расположение управляющих систем описано в схеме, которая также идет совместно с инструкцией. Безусловно, эту информацию следует изучить специалисту, так как без этого опасно не только заниматься плановым осмотром и в случае необходимости ремонтом, но и выполнять привычные обязанности, связанные со станком. Представленные кнопки:

- Стоп;

- Пуск;

- Быстрый стоп;

- Импульсная;

- Фиксация грибка;

- Изменение положения головки.

Есть дублирующие кнопки, необходимые для работы в аварийном режиме. Указатели представлены Скоростью, Поворотом, Зажимом стола и шпинделя. Есть различные рукоятки, в частности:

- включающийся перемещения продольные;

- включающиеся перемещения поперечные;

- вертикальная;

- зажим салазок;

- переключение скоростей;

- дублирующие основные рукоятки.

Особенности и преимущества

Несмотря на три десятка лет от периода разработки, модель остаётся востребованной среди аналогов благодаря конструктивным решениям, обеспечивающим:

- точность;

- надёжность и долговечность;

- производительность;

- безопасность.

Перечисленные положительные качества оборудования, определяются комплексом факторов.

Минимальные отклонения формы и расположения обрабатываемых поверхностей обусловлены высокой жесткостью несущих элементов, а также шабрёнными направляющими оптимального профиля.

В опорах шпинделя использованы двухрядный роликовый и парные радиально-упорные подшипники значительной нагрузочной способности, позволяющие выполнять скоростное и силовое резание. Ресурс при штатной смазке и правильном натяге превышает срок до капитального ремонта. Паспорт на фрезерный станок 6Т13 включает перечень подшипников с указанием класса.

Устранение люфта в винтовой паре продольных перемещений осуществляется поворотом подвижной гайки червяком, входящим в механизм регулировки осевого зазора.

Все ходовые гайки — биметаллические, быстроизнашиваемые детали в сопряжениях трения — стальные с поверхностной закалкой ТВЧ, аналогично термообработаны зубчатые колёса, что обеспечивает долговечность, снижает расходы на запчасти.

Эффективная централизованная смазочная система, состоит из двух независимых групп: для механизмов в станине и консоли соответственно, каждая питается от своего плунжерного насоса.

Указанные особенности определяют длительность межремонтного цикла не менее 11 лет при двухсменном графике, соблюдении эксплуатационных требований и преимущественном фрезеровании стали.

Высокая мощность приводов, широкий диапазон подач и скоростей, наряду с малой податливостью системы позволяют вести высокопроизводительное фрезерование инструментами, оснащенными пластинами из твёрдых сплавов и СТМ.

Экономия вспомогательного времени достигается за счёт электромеханического закрепления инструмента, перемещения стола по автоматическим циклам, переключения оборотов без последовательного прохода ступеней.

Стол фрезерного станка 6Т13

Вопросы безопасности решены внедрением:

- подвижного ограждения;

- останова шпинделя тормозной электромагнитной муфтой;

- механизма пропорционального уменьшения подачи при врезании и выходе;

- предохранительной муфты;

- дублирования стоповых кнопок;

- блокировок.

Преемственность с предыдущими версиями упрощает освоение станочником. Применение в кинематике электромагнитных муфт сокращает усилия на переключения. Эргономика улучшена сведением кнопок управления на два пульта: боковой и основной.

Система охлаждения

Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. Оно не только уменьшает нагрев режущих лезвий инструмента, но и улучшает условия резания металла.

Количество подаваемой эмульсии регулируется краном, которым можно пользоваться и как краном-выключателем эмульсии. В качестве охлаждающей жидкости применяются также эмульсии.

По боковой канавке стола (рис. 18, В — В) эмульсия стекает под уклон через фильтр 28, проходит сетки 29 и 30 и через трубку 31 поступает в канавку салазок, выполненную с уклоном. Далее через ниппель и шланг жидкость поступает, в консоль. По мере накопления стружки в фильтре 28 его следует очищать.

Конструкционные особенности консольно-фрезерного станка

Конструкционные особенности станка помимо высокой производительности направлены на обеспечение безопасности оператора, работающего с оборудованием. На агрегате имеется подвижное ограждение. Также безопасность обеспечивается:

- дублированием стоп-кнопок агрегата;

- система блокировок;

- механизм пропорционального уменьшения подачи при выходе и врезании.

Есть и другие особенности конструкции, которые делают работу более эффективной.

Габариты и масса

Станок относится к крупному оборудованию. Его вес составляет 4200 кг. Габариты агрегата:

- длина – 256 см;

- ширина – 226 см;

- высота – 212 см.

Поверхность стола имеет размеры 1600х400 мм.

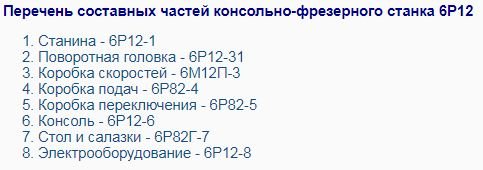

Перечень составных частей

Основные узлы агрегата те же, что и в большинстве фрезерных станков. Но все составные части имеют некоторые особенности конструкции, которые позволяют выполнять необходимые функции:

- Литая станина. Это широкая прямоугольная платформа, на штифтах с вертикальной горловиной.

- Шпиндельная головка с гильзой. Поворотный механизм, закрепленный в кольцевой выточке станины, с двигателем зажима режущей детали.

- Шкаф управления. В его состав входит электропривод шпинделя, а также коробка скоростей, пульт управления и несколько важных переключателей.

- Передняя консоль. Движок направляющих элементов стола, и приборы регулировки их перемещения.

Также к особенностям конструкции относятся:

- Механизированное крепление инструмента. Это повышает параметры точности обработки детали.

- Стол станка способен поворачиваться вокруг вертикальной оси на 45°. Так можно фрезеровать винтообразные спирали.

- Автоматическое торможение шпиндельной головки.

- Три режима работы: ручной, автоматический и толчковый.

- Ограничение зазора в винтовой паре.

Дополнительная жесткость станка позволяет обрабатывать пластины из твердых и сверхтвердых синтетических материалов.

Описание и расположение органов управления

Одним из основных органов управления является коробка скоростей, которая содержит 18 частот вращения шпиндельного узла. Для этого имеется специальная головка с делениями. Отдельно установлена рукоятка для зажима гильзы.

Управление приводом подач осуществляется при помощи фрикционов обычного и быстрого хода. Также имеются механические зажимы салазок, а также консоли на направляющих частях станины. Все рабочие элементы имеют отдельные маховики для ручного управления.

Особенности строения поворотной головки

Станина служит базой для поворотной головки агрегата. Сама головка оснащена механизмом ручного и осевого перемещения. Это позволяет проводить обработку поверхностей, которые расположены под углом в 45°.

Центрируется поворотная головка в кольцевой выточке, к которой крепится 4 болтами. Сама шпиндельная головка – двухопорный вал, который смонтирован в выдвижной гильзе. От насоса станины происходит смазка подшипников и шестерен поворотной головки.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Станина станка

Станина занимает место главной центральной связки, что способствует установке первостепенной и автоматической структуры станка.

Твердое построение станины способствует получению расширенного фундамента и изрядного количества ребер. Основа станины вмещает компоненты вертикального указания, предназначение которого заключается в передвижении балки. С помощью фиксированной дорожки на станине является возможным вычисление величины инструктивного движения консоли.

С помощью конечных выключателей возможно ограничить общее направление балки левосторонней области ниши обшивки. С правосторонней части покрывного отрезка фюзеляжа станка располагается промежуток, каков открывает проход к насосу с маслом, а также показывает коробку скоростей. Левый фасад балки оборудован коробкой перехода с маленькой скорости на большую для того, чтобы выбрать требуемый темп работы с фрезерными деталями. Проволочная плоскость отверстия станины закрепляется шпиндельной головкой. В середине станины расположен специальный отдел для масла. Корпус монтируется к станку у основания и держится с помощью болтиков.

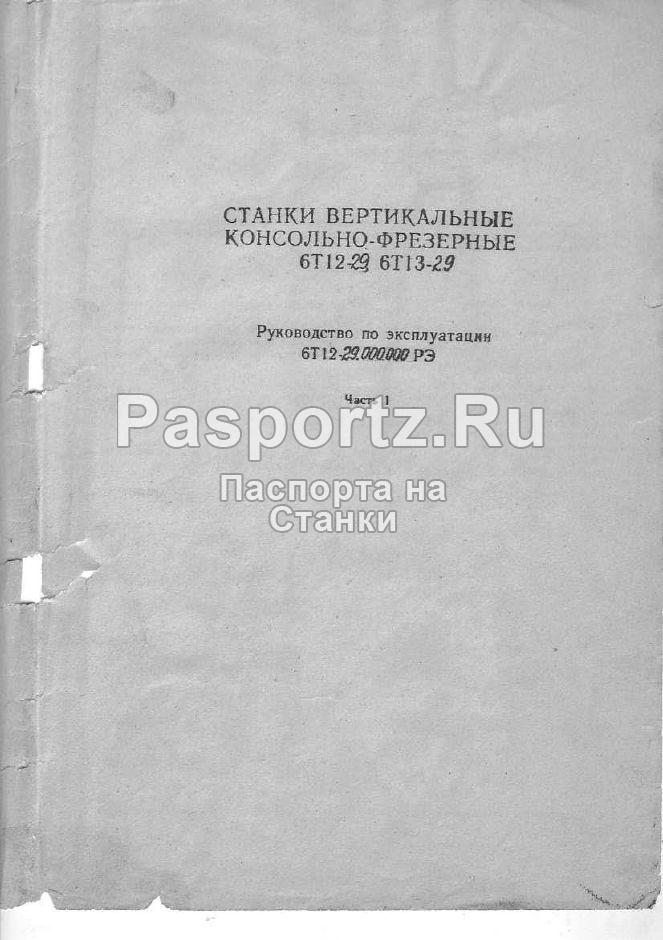

Правила и инструкция по эксплуатации, руководство

Основной документ – руководство к станку, включает в себя все необходимые данные по эксплуатации оборудования и его обслуживанию:

- назначение и применение;

- транспортировка;

- установка;

- паспорт станка;

- габариты и описание с эскизами всех узлов;

- механика станка;

- спецификация нормализованных деталей;

- описание органов управления;

- комплектация;

- кинематическая, электрическая и другие схемы агрегата;

- система смазки;

- перечень и чертежи быстроизнашиваемых деталей;

- техника безопасности.

Перед установкой фрезерного станка для него следует приготовить фундамент. Монтаж делается на массивную бетонную плиту. Перед первым пуском все узлы смазываются. Работа проверяется на холостых режимах.

Перечень органов управления консольно-фрезерным станком 6Р12

- Кнопка „Стоп» (дублирующая)

- Кнопка „Пуск шпинделя» (дублирующая)

- Стрелка-указатель скоростей шпинделя

- Указатель скоростей шпинделя

- Кнопка „Быстро стол» (дублирующая)

- Кнопка „Импульс шпинделя»

- Переключатель освещения

- Поворот головки

- Зажим гильзы шпинделя

- Звездочка механизма автоматического цикла

- Рукоятка включения продольных перемещений стола

- Зажимы стола

- Маховичок ручного продольного перемещения стола

- Кнопка „Быстро стол»

- Кнопка „Пуск шпинделя»

- Кнопка „Стоп»

- Переключатель ручного или автоматического управления продольным перемещением стола

- Маховик ручных поперечных перемещений стола

- Лимб механизма поперечных перемещений стола

- Кольцо-нониус

- Рукоятка ручного вертикального перемещения стола

- Кнопка фиксации грибка переключения подач

- Грибок переключения подач

- Указатель подач стола

- Стрелка-указатель подач стола

- Рукоятка включения поперечной и вертикальной подач стола

- Зажим салазок на направляющих консоли

- Рукоятка включения продольных перемещений стола (дублирующая)

- Рукоятка включения поперечной и вертикальной подач стола (дублирующая)

- Маховичок ручного продольного перемещения стола (дублирующая)

- Переключатель направления вращения шпинделя „влево-вправо»

- Переключатель насоса охлаждения „включено выключено»

- Переключатель ввода „включено-выключено»

- Рукоятка переключения скоростей шпинделя

- Переключатель автоматического или ручного управления и работы круглого стола

- Зажим консоли на станине

- Маховичок выдвижения гильзы шпинделя

- Зажим головки на станине

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

Схема станка с чпу 6р13ф3

Для агрегата характерна жесткая основа. Это обеспечивается за счет того, что на его станине имеется хорошо развитое основание с многочисленными ребрами.

В передней части станины находятся вертикальные направляющие. По ним происходит перемещение консоли.

Вверху станины находится окно. Через него оператор получает доступ к насосу и коробке скоростей. Оборудованные на станине выключатели ограничивают ход консоли.

В состав головки шпинделя входят следующие элементы:

- салазки,

- редуктор,

- ползун.

Салазки монтируются к станине болтами, а их центровка происходит в ее горловине. Движение салазок с ползунком происходит по прямоугольным направляющим.

Консоль аппарата служит его базовым элементом. Ее роль сводится к объединению приводов вертикального и поперечного перемещений стола. Внутри консоли имеется двухступенчатый редуктор.