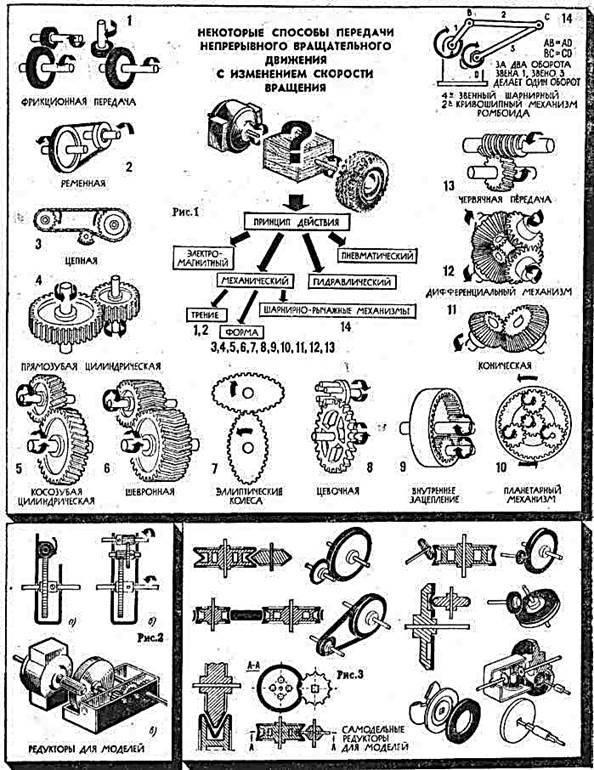

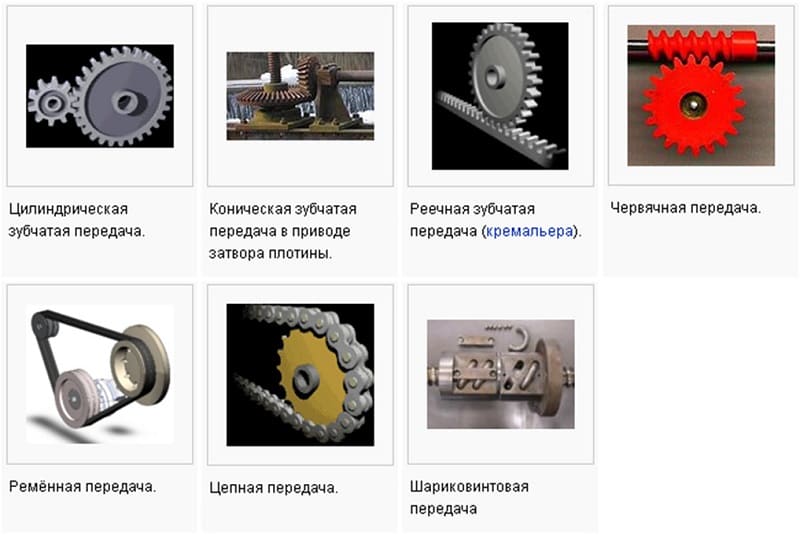

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

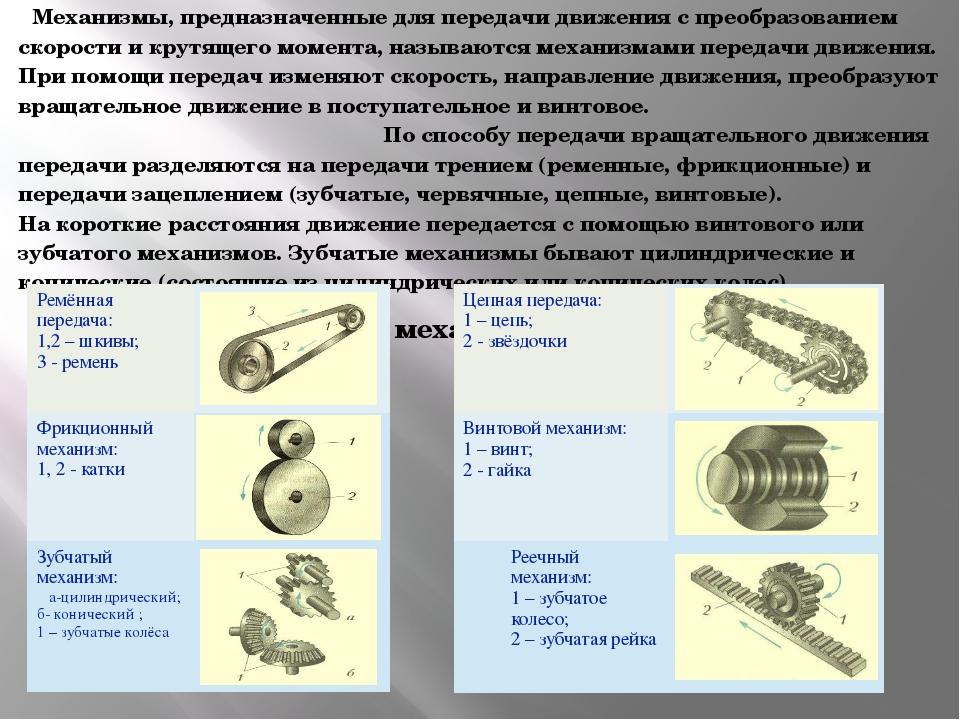

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

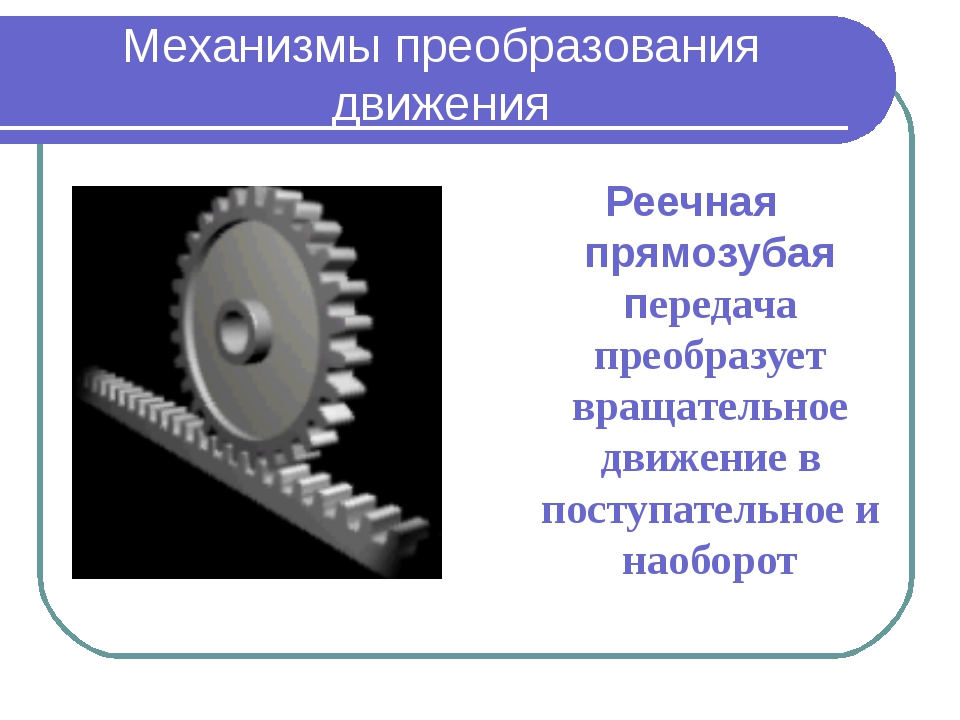

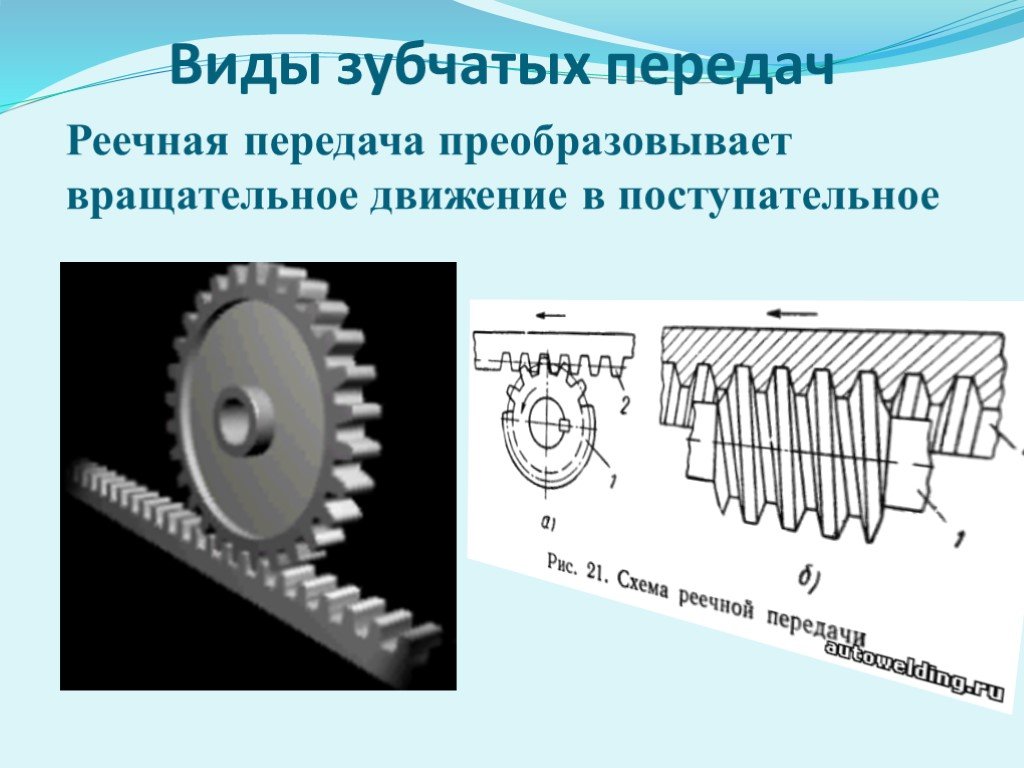

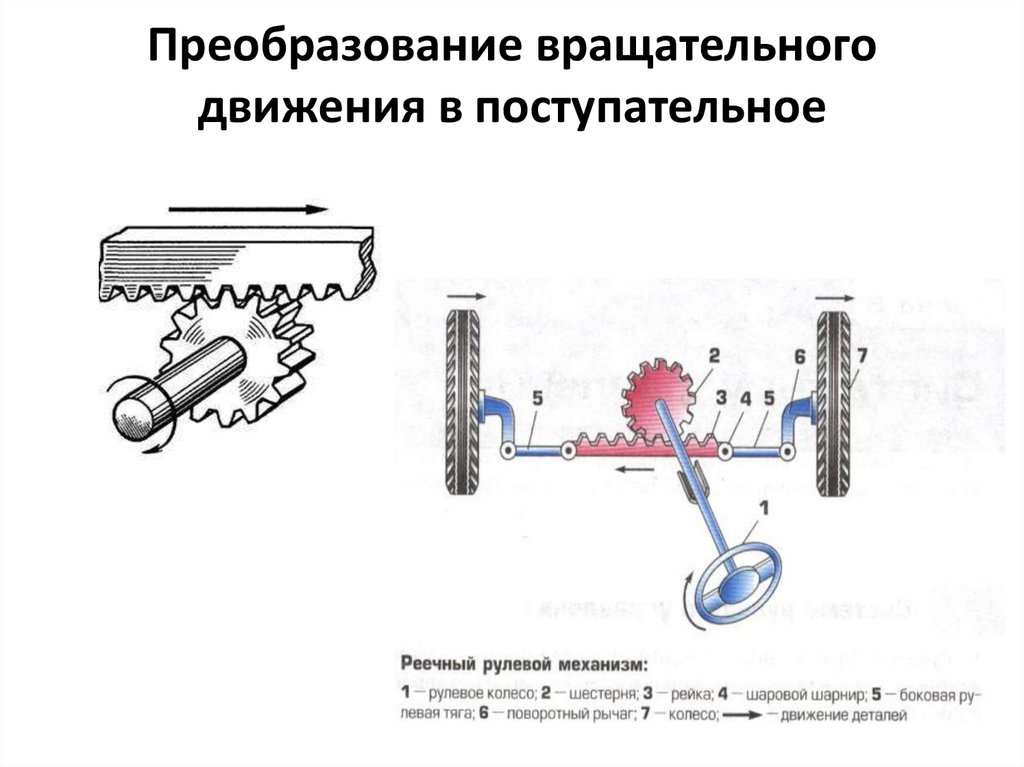

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Разновидности механизма

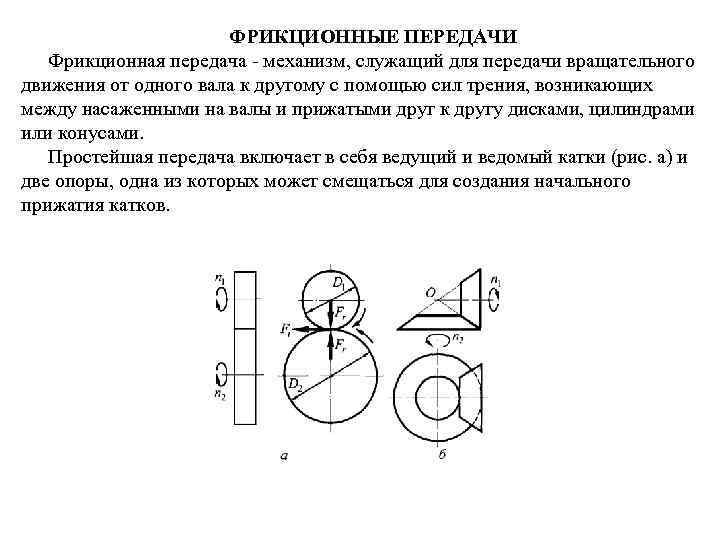

В продаже встречаются самые различные фрикционные храповые механизмы. Они могут применяться для реализации самых различных задач. Среди особенностей проводимой классификации отметим следующие моменты:

- Профилированная поверхность часто изготавливается в виде барабана или рейки.

- Реечный вариант исполнения встречается крайне редко, так как функциональность устройства существенно снижается. Барабанные фрикционные храповые механизмы встречаются намного чаще по причине компактности и других свойств.

- Профиль основы также классифицируется по большому количеству признаков. Чаще всего встречаются радиальные, прямоугольные и пологе варианты исполнения. Радиальные получили широкое распространение, так как они компактные и просты в установке.

В большинстве случаев зуб имеет классическую форму, за счет чего обеспечивается надежность работы.

https://youtube.com/watch?v=GMDe6caao-Q

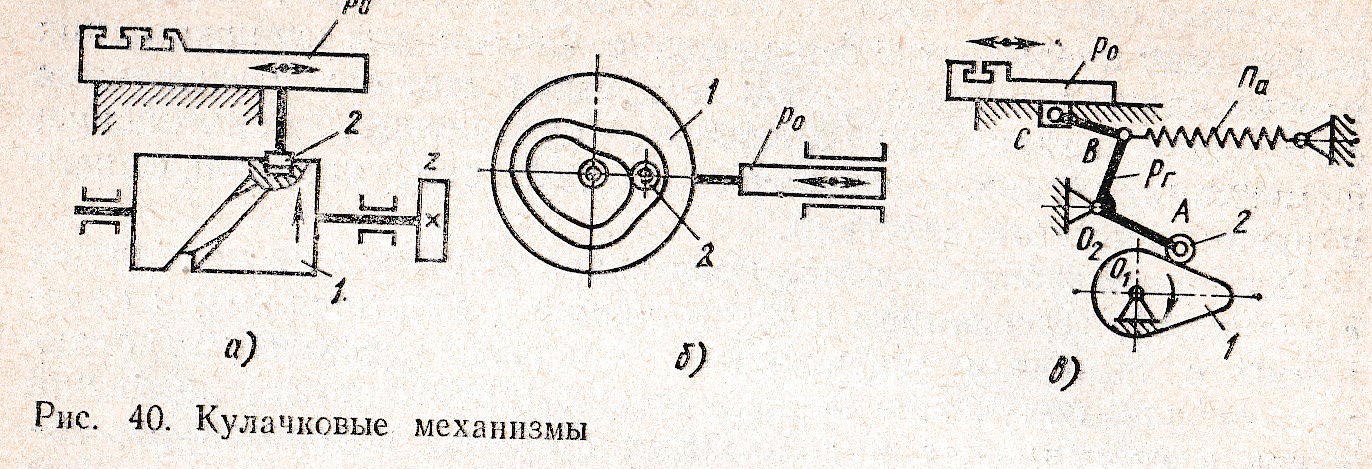

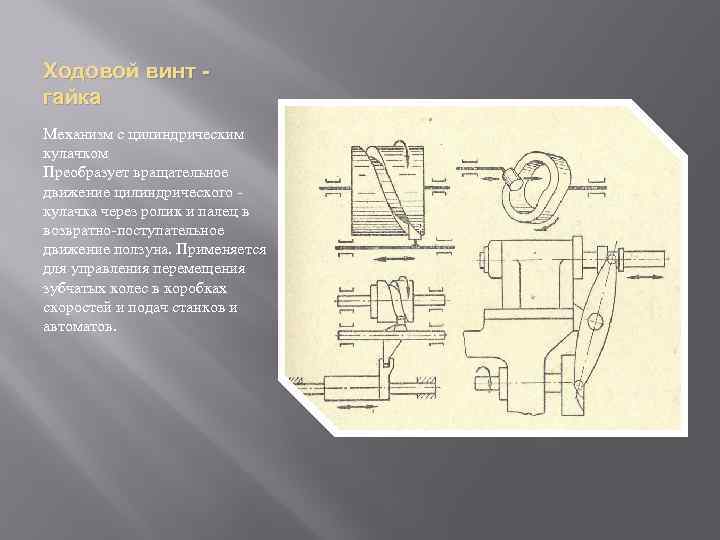

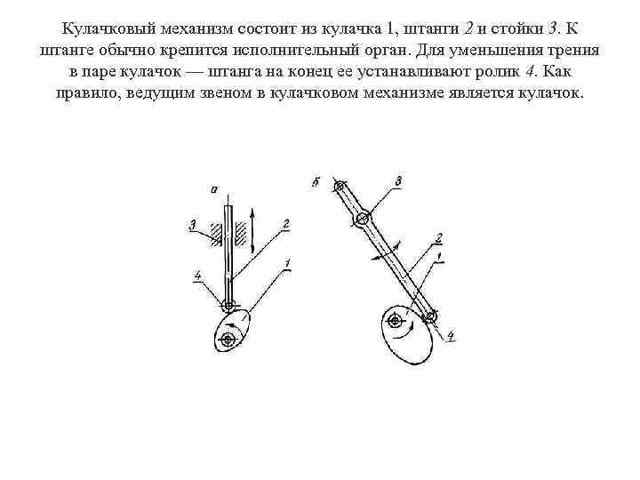

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Цилиндрические зубчатые передачи достоинства и недостатки

Механизм, в котором два подвижных звена являются зубчатыми ко лесами, образующими с неподвижным звеном вращательную или поступатель ную пару, называют зубчатой передачей

(рис. 1). Меньшее из колес передачи принято называть шестерней, а большее – колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 1, г). Термин «зубчатое колесо» является общим. При одинаковых размерах колес шестерней называют ведущее зубчатое колесо. Параметры шестерни сопровождаются индексом “1”, а колеса – “2”.

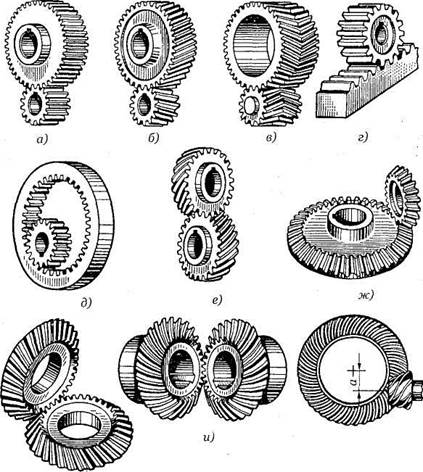

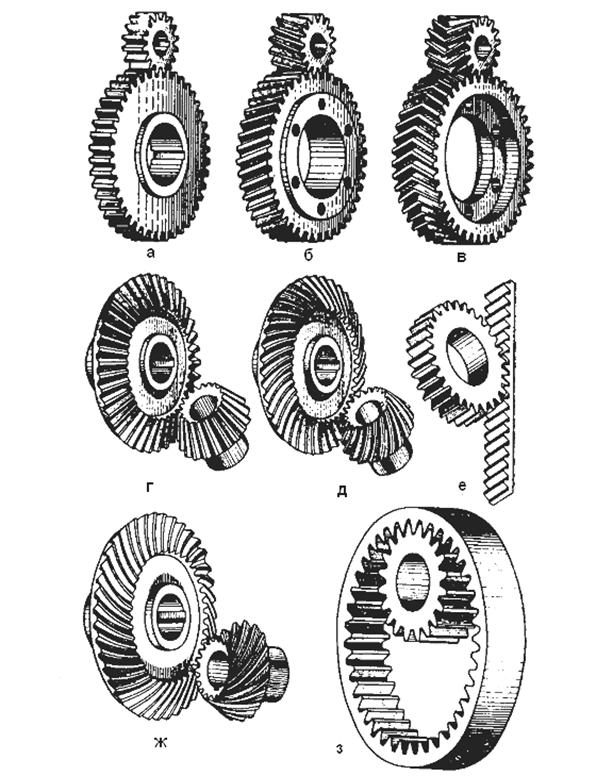

Рис. 1. Виды зубчатых передач: а, б, в —

цилиндрические зубчатые передачи с внешним зацеплением;г— реечная передача;

д

— цилиндрическая передача с внутренним зацеплением;е —зубчатая винтовая передача;ж, з, и— конические зубчатые передачи; к — ги поидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот, см. рис. 1, г).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении. Их применяют для передачи мощностей от долей (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колес от долей миллиметра до 6 ми более. Диаметры колес судовых установок, например, в передачах на гребной винт достигают 6 м.

Виды и их применяемость

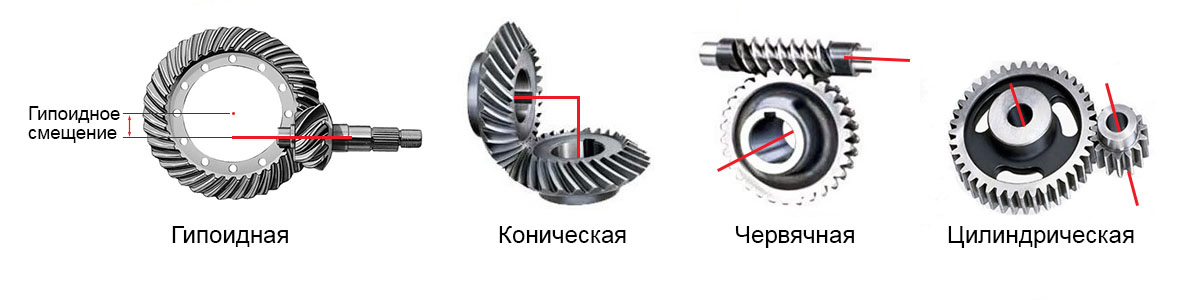

Основной характеристикой главных передач является тип шестерен и вид зацепления зубьев между ними. На авто используются такие типы редукторов:

- Цилиндрический

- Конический

- Гипоидный

- Червячный

Випы главных передач

Цилиндрические шестерни применяются в главных передачах переднеприводных авто. Отсутствие надобности в изменении направления вращения и позволяет использовать такой редуктор. Зубья на шестернях – косые или шевронные.

Передаточное число для таких редукторов находится в диапазоне 3,5-4,2. Большее передаточное число не используется, поскольку для этого необходимо повышать размеры шестеренок, что сопровождается увеличением шумности работы передачи.

Коническая, гипоидная и червячная передачи используются там, где необходимо не только изменение передаточного числа, а и изменение направления вращения.

Конические редукторы применяются обычно на грузовых авто. Их особенность сводится к тому, что оси шестеренок перекрещиваются, то есть находятся на одном уровне. В таких передачах используются зубья косой или криволинейной формы. На легковых авто этот тип редуктора не используется из-за значительных габаритных размеров и повышенной шумности.

На заднеприводных легковушках чаще всего применяется иной тип – гипоидный. Его особенность сводится к тому, что оси шестерен смещены. За счет расположения ведущей шестерни ниже относительно оси ведомой, удается уменьшить габариты редуктора. При этом этот тип передачи характеризуется повышенной устойчивостью к нагрузкам, а также плавностью и бесшумностью работы.

Червячные передачи – наименее распространенные и на авто практически не используются. Основная причина этого – сложность и дороговизна изготовления составных элементов.

Зубчатые передачи

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу. При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1 , d2 , n1 , n2 . Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

Определения

Эти термины важно запомнить. Ведущая ветвь ремня — набегает на ведущий шкив. При работе передачи растягивается

При работе передачи растягивается

Ведущая ветвь ремня — набегает на ведущий шкив. При работе передачи растягивается.

Ведомая ветвь ремня — сходит с ведущего ремня и набегает на ведомый. При работе передачи расслабляется.

Межосевое (межцентровое) расстояние – кратчайшее расстояние между осями шкивов.

Натяжной ролик (леникс, от нем. lenix, lenixrolle — натяжной ролик) – элемент ремённой или цепной передачи; свободно вращающееся на оси колесо (шкив, звездочка, ролик), которое используется для регулирования натяжения ремня или цепи. Например, используется в тракторах для натяжения гусениц или в двигателе автомобиля для натяжения ремня ГРМ (газораспределительного механизма).

Пассик (от польского pasek — ремешок) – исторически вошедшее в наш оборот название приводного ремня круглого сечения. Слово «пассик» имеет польское происхождение. Его появление в русском словаре связывают с 80-ми годах 20-го века, когда им называли соответствующий элемент в импортном польском магнитофоне. Пассик, как правило, выполнен из резины или других полимерных материалов. Пассики использовались в устройстве протяжного механизма магнитной ленты старого кассетного магнитофона – он хорошо сглаживал рывки от электромотора и предохранял от искажений звука. «Пассики» входят в комплект конструктора Lego WeDo или ресурсного набора Lego MINDSTORMS Education EV3. В общем, всякий пассик — приводной ремень, но не каждый приводной ремень – пассик.

Приводной ремень – гибкий замкнутый элемент (ремень) для передачи вращения между двумя шкивами. Вращение передается за счет силы трения (гладкий ремень) или силы зацепления (ремень с зубчиками). Может иметь разную форму: бывают плоские ремни, зубчатые ремни, клиновидные ремни.

Ремённая передача (англ. belt drive)– механизм, предназначенный для передачи вращательного движения с помощью силы трения или зубчатого зацепления замкнутой гибкой связи (ремня) с помощью колес (шкивов), закрепленных на входном и выходном вале.

Угол обхвата – угол прилегания ремня к шкиву.

Шкив – фрикционное (англ. friction — трение) колесо с ободом или канавкой по окружности. Передает или принимает движение от приводного ремня. В отличие от блока, который имеет похожую форму, шкив всегда передавет усилие с оси на ремень, либо принимает усилие с ремня на ось. Блок же всегда свободно вращается на оси и обеспечивает изменение направления движения каната/троса, а также изменяет прикладываемую силу.

2.1. Зубчатые передачи

Зубчатой передачей

называется трехзвенный механизм, в котором два подвижных звена являются

зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным

звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух

колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим

числом зубьев называют шестерней, с большим числом зубьев – колесом.

Термин «зубчатое колесо» является

общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Основными преимуществами зубчатых

передач являются:

-постоянство передаточного числа (отсутствие проскальзывания);

-компактность по сравнению с фрикционными и ременными передачами;

-высокий КПД (до 0,97…0,98 в одной ступени);

-большая долговечность и надежность в работе (например, для

редукторов общего применения установлен ресурс ~ 30 000 ч);

-возможность применения в широком диапазоне скоростей (до 150 м/с),

мощностей (до десятков тысяч кВт).

Недостатки:

-шум при высоких скоростях;

-невозможность бесступенчатого изменения передаточного числа;

-необходимость высокой точности изготовления и монтажа;

-незащищенность от перегрузок;

-наличие вибраций, которые возникают в результате неточного

изготовления и неточной сборки передач.

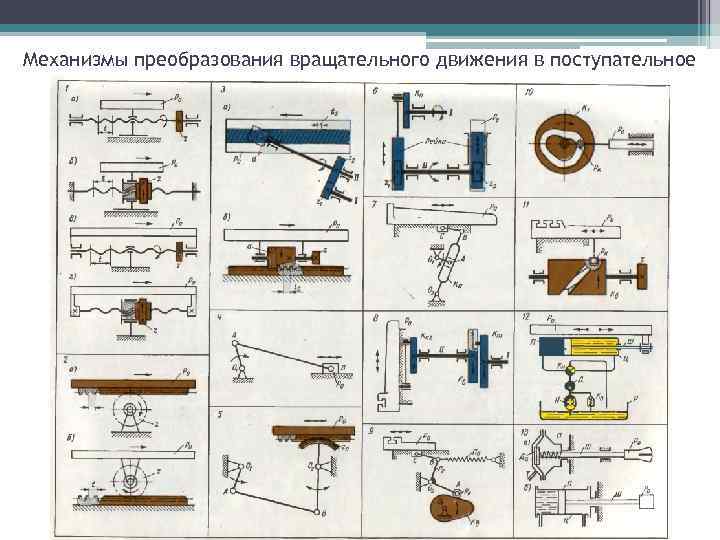

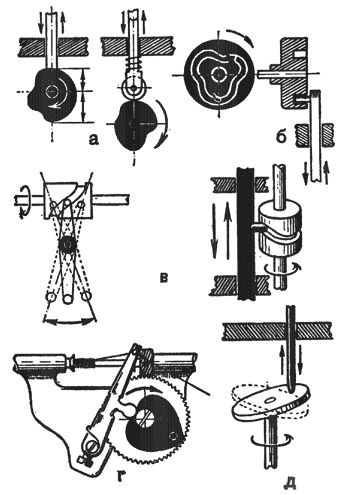

Классификация зубчатых передач.

По расположению осей валов различают передачи с параллельными (рис. 2.1, а – в,

з), с пересекающимися (рис. 2.1, г, д) и перекрещивающимися (рис. 2.1, е, ж)

геометрическими осями.

По форме могут быть

цилиндрические (рис. 2.1, а – в, з), конические (рис. 2.1, г, д, ж),

эллиптические, фигурные зубчатые колеса и колеса с неполным числом зубьев

(секторные).

По форме профилей зубьев

различают эвольвентные и круговые передачи, а по форме и расположению зубьев –

прямые (рис. 2.1, а, г, е, з), косые (рис. 2.1, б), шевронные (рис. 2.1, в) и

круговые (рис. 2.1, д, ж).

В зависимости от относительного

расположения зубчатых колес передачи могут быть с внешним (рис. 2.1, а) или

внутренним (рис. 2.1, з) их зацеплением. Для преобразования вращательного

движения в возвратно поступательное и наоборот служит реечная передача (рис.

2.1, е).

Зубчатые передачи эвольвентного профиля широко

распространены во всех отраслях машиностроения и приборостроения. Они

применяются в исключительно широком диапазоне условий работы. Мощности,

передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы,

часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей).

Наибольшее распространение имеют передачи с цилиндрическими колесами, как

наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные.

Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда

это необходимо по условиям компоновки машины.

Рис. 2.1.

Зубчатые передачи

Типы главной передачи по виду зубчатого соединения

Если разделить типы главных передач, тогда можно выделить:

- цилиндрическую;

- коническую;

- червячную;

- гипоидную;

Цилиндрическая главная передача применяется на легковых переднеприводных автомобилях с поперечным расположением двигателя и коробки передач. Ее передаточное число находится в пределах 3,5-4,2.

Шестерни цилиндрической главной передачи могут быть прямозубыми, косозубыми и шевронными. Цилиндрическая передача имеет высокий КПД (не менее 0.98) но она уменьшает дорожный просвет и довольно шумная.

Коническая главная передача применяется на заднеприводных автомобилях малой и средней грузоподъемности с продольным расположением ДВС, где габаритные размеры не имеют значения.

Оси шестерней и колеса такой передачи пересекаются. В этих передачах применяют прямые, косые или криволинейные (спиральные) зубья. Снижение шума достигается применением косого или спирального зуба. КПД главной передачи со спиральным зубом достигает 0.97-0.98.

Червячная главная передача может быть как с нижним, так и с верхним расположением червяка. Передаточное число такой главной передачи находится в пределах от 4 до 5.

По сравнению с другими типами передач, червячная передача компактнее и менее шумная, но имеет низкий КПД 0.9 — 0.92. В настоящее время применяется редко по причине трудоемкости изготовления и дороговизны материалов.

Гипоидная главная передача представляет собой один из популярных видов зубчатого соединения. Эта передача своего рода компромисс между конической и червячной главной передачей.

Передача применяется на заднеприводных легковых и грузовых автомобилях. Оси шестерней и колеса гипоидной передачи не пересекаются, а скрещиваются. Сама передача может быть как с нижним, так и с верхним смещением.

Главная передача с нижним смещением позволяет расположить ниже карданную передачу. Следовательно, смещается и центр тяжести автомобиля, повысив его устойчивость при движении.

Гипоидная передача по сравнению с конической имеет большую плавность, бесшумность, меньшие габариты. Ее применяют на легковых автомобилях с передаточным числом от 3,5-4,5, и на грузовых вместо двойной главной передачи с передаточным числом от 5-7 . При этом КПД гипоидной передачи составляет 0.96-0.97.

При всех своих плюсах гипоидная передача имеет один недостаток – порог заклинивания при обратном ходе автомобиля (превышение расчетных оборотов)

По этой причине водителю необходимо проявлять особую осторожность при выборе скорости движения задним ходом

Где и как применяются приводные ремни?

Одно из наиболее известных типов использования приводных ремней — автомобилестроение: автомобили имеют зубчатый приводной ремень для синхронизации движений основных компонентов двигателя (клапана, поршней) на различных этапах функционирования. Ребристый ремень приводит в действие ряд периферийных компонентов: генератор переменного тока, насос рулевого управления, водяной насос и т.д. Нужно также упомянуть велосипеды и мотоциклы. Приводные ремни также используются в широком спектре промышленных применений, требующих перемещения или передачи мощности, например, конвейерные ленты.

Общие сведения

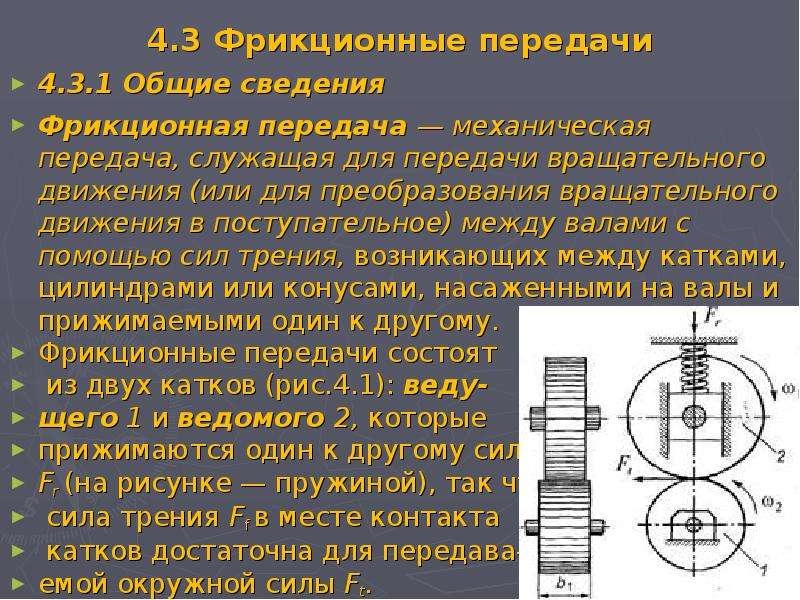

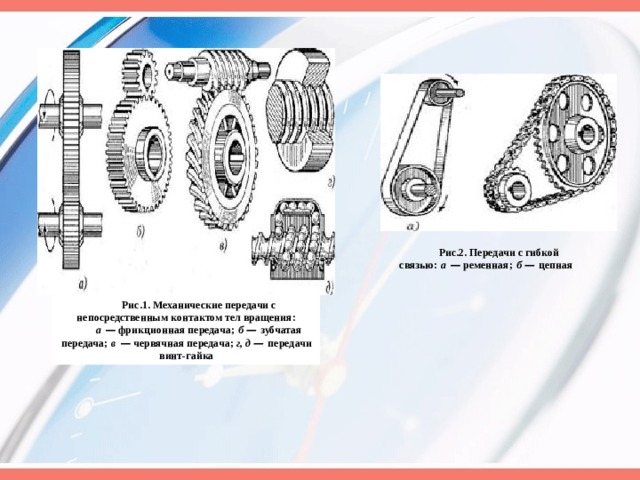

Механическими передачами называются механизмы, передающие энергию от двигателя к исполнительному органу машины, как правило, с преобразованием скоростей, сил и моментов, а иногда характера и закона движения. Они предназначены для согласования вида, параметров движения и расположения двигателя и исполнительного органа, когда скорости движения рабочих органов машины отличаются от скоростей стандартных двигателей, т.е. рабочий орган требует вращающий момент больший или меньший, чем на валу двигателя. В отдельных случаях требуется также изменить пространственную ориентацию элементов передачи.

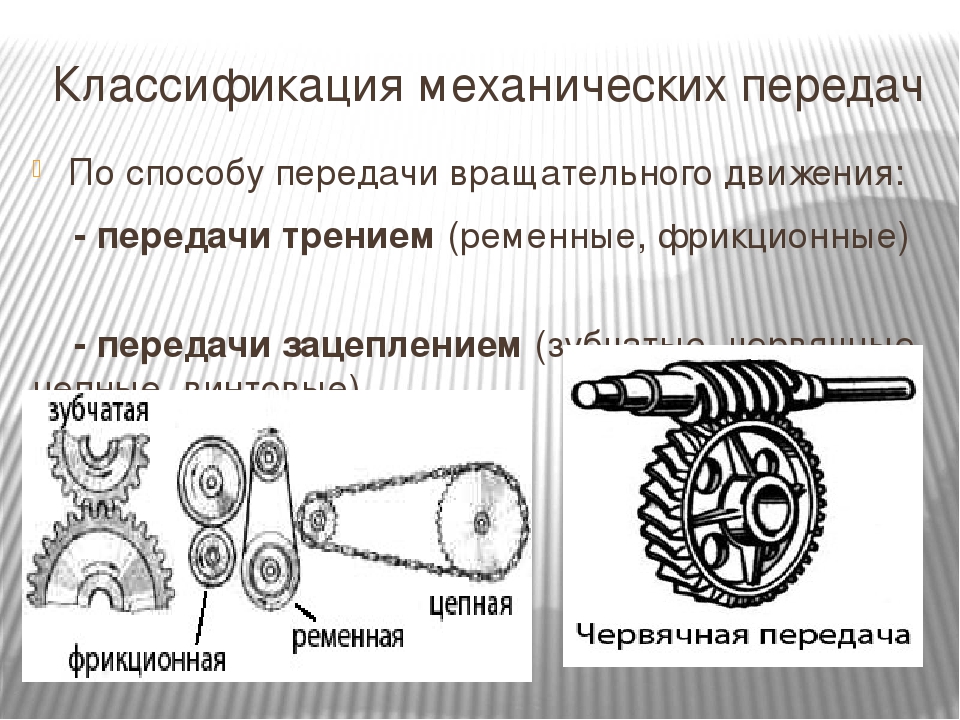

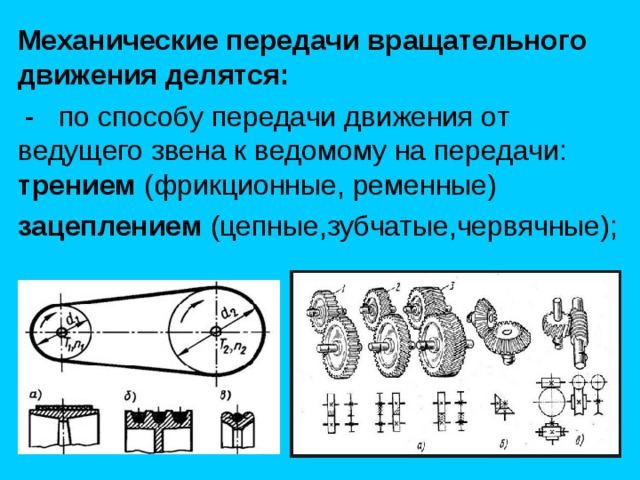

По способу передачи движения от ведущего звена к ведомому различают передачи:

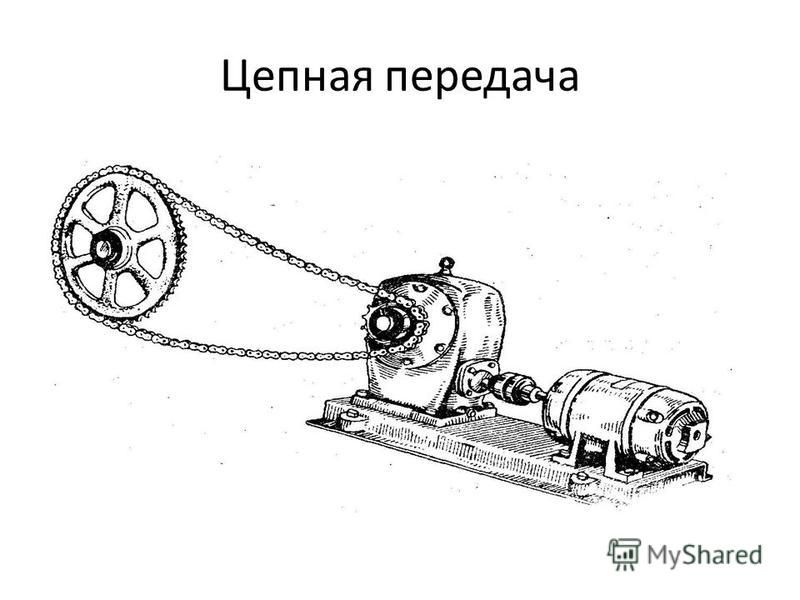

- • трением: с непосредственным контактом – фрикционные, с гибкой связью – ременные;

- • зацеплением: с непосредственным контактом – зубчатые, червячные, с гибкой связью – цепные.

К зубчатым передачам относятся цилиндрические, конические, планетарные, волновые и др.

По взаимному расположению валов механические передачи могут быть с параллельными (у цилиндрических передач, рис. 4.4, а–в), пересекающимися (у конических передач, рис. 4.4, г, д) и со скрещивающимися (у червячных передач, рис. 4.4, е) осями.

По характеру движения валов различают механизмы с неподвижными осями валов и подвижными осями валов в планетарных передачах. В последних движение колес-сателлитов, установленных на подвижных валах, похоже на движение планет.

Механические передачи также бывают:

- • с постоянным передаточным числом (редукторы, мультипликаторы);

- • с переменным передаточным числом: ступенчатые – коробки передач и бесступенчатые – вариаторы. Коробки передач позволяют настраивать ряд частот вращения выходного вала, а вариаторы – плавно изменять передаточное отношение.

В ряде конструкций механизмов возникает необходимость фиксировать неподвижность выходного звена под нагрузкой

Рис. 4.4

или при отсутствии движения на входе. Свойство механизма, при котором движение передается только в одном направлении, называется необратимостью движения или самоторможением. Соответствующие устройства используются в грузоподъемных машинах.

В последнее время стало развиваться новое направление – мехатроника. В нем силовые механические узлы сочетаются с электрическими и электронными устройствами, обеспечивающими управление и связь между элементами всей системы. Электроника преобразует входной сигнал от системы управления, а силовая электроника выдает команды на исполнительный орган: электромеханический, гидравлический и др. Последние преобразуют поступающие сигналы в механическое движение. В таких системах целесообразно использовать готовые элементы в виде модулей. Применение мехатроники позволяет получить приводы малой массы с высокой точностью движения выходного звена и большим КПД. Такие устройства уже используются в роботехнике и на ЛА в системах управления полетом. Перспективно их применение и в других отраслях техники.

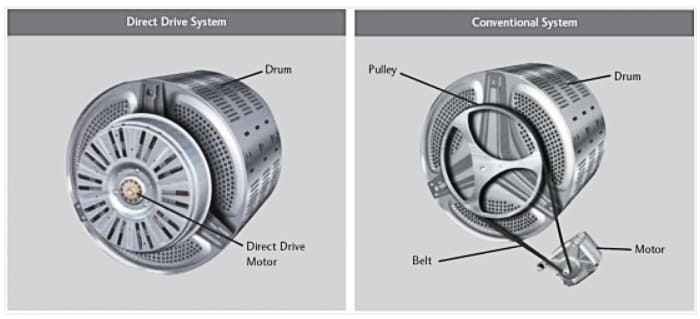

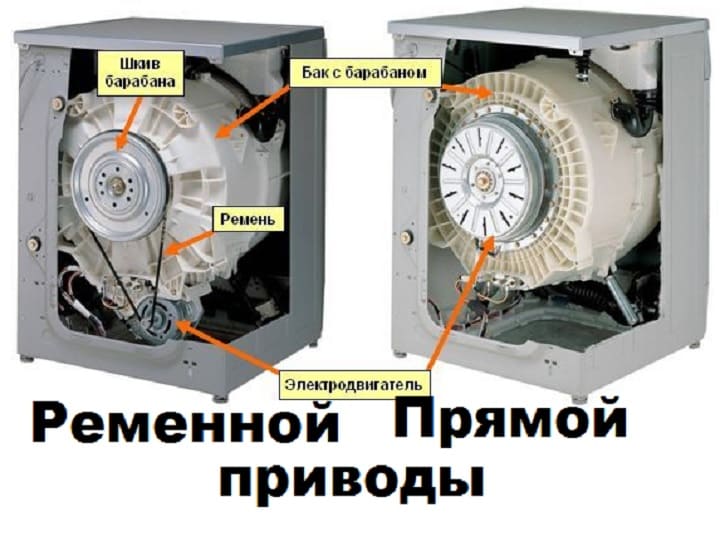

Преимущества и недостатки машин обоих видов

Вопрос что лучше передача вращения посредством ремня или прямым подключением по-прежнему открыт. Модели обеих конструкций продолжают мирно соседствовать на полках магазинов, производители не спешат корректировать модельный ряд, следовательно, выбор остается за самим покупателем.

Плюсы и минусы ременной передачи

Машины, в которых вращение барабана осуществляется благодаря ремню и шкивам – это конструкция, проверенная временем. За долгие годы производители выработали оптимальные технологии сборки, что обеспечивает:

- существенно более низкую цену устройства;

- достаточно высокий срок службы (до 15 лет и более).

- низкую нагрузку на двигатель, благодаря отсутствию жесткого сцепления мотора с барабаном.

Также нельзя не отметить основной плюс подобной схемы – простота ремонта. В подавляющем большинстве случаев поломка привода стиральной машины это износ ремня. Его цена крайне мала, а замену можно выполнить своими руками буквально за 20-30 минут.

Это все плюсы, и они существенны, но есть у ремня и недостатки. Среди прочего:

- меньший объем бака при одинаковых наружных габаритах корпуса, что вызвано необходимостью разместить внутри ремень и шкивы;

- высокий уровень шума, особенно при неравномерном распределении белья;

- заведомо более высокая нагрузка на подшипники;

- необходимость регулярной замены щеток двигателя и самого ремня.

Плюсы и минусы стиральных машин с прямым приводом

Модели с механизмом передачи нового типа активно продвигают на рынке. Специалисты в области маркетинга не жалеют комплиментов, описывая все преимущества прямого привода, исключающего ременную передачу. Некоторые их утверждения спорны, в общем же и целом подобные устройства действительно имеют целый ряд достоинств. Среди прочего нельзя не отметить следующее:

- больший объем барабана за счет отсутствия ремня и шкивов;

- высокая надежность ввиду отсутствия промежуточного звена между двигателем и барабаном;

- существенная экономия электроэнергии благодаря использованию инверторных двигателей;

- низкий уровень вибрации и шума даже на высоких оборотах;

- контроль загрузки, индикация превышения допустимой массы белья;

- эффективная стирка, простая диагностика неполадок деталей прямого привода.

Большинство производителей подобного рода стиральных машин заявляют десятилетнюю гарантию на двигатель, что не может не радовать покупателей, но это не исключает того, что за этот период выйдет из строя какая-либо другая деталь.

Плюсы стиральных машин с прямым приводом выглядят весьма весомыми, но прежде чем принимать окончательное решение, стоит рассмотреть и очевидные недостатки, увы, они тоже есть. Тем, кто собирается покупать стиральную машину данного типа, надо учитывать следующие ее минусы:

- заведомо более высокая цена покупки, эксплуатации, ремонта;

- чувствительность к скачкам напряжения, подобную стиральную машину нужно включать только через стабилизатор;

- быстрое стирание уплотнительного сальника.

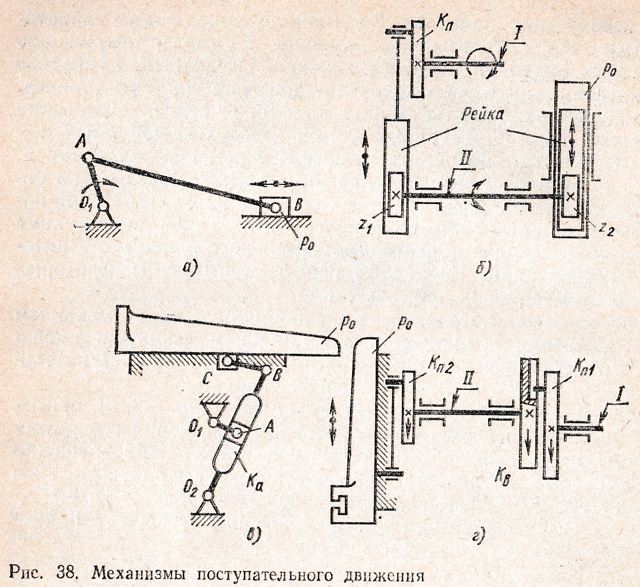

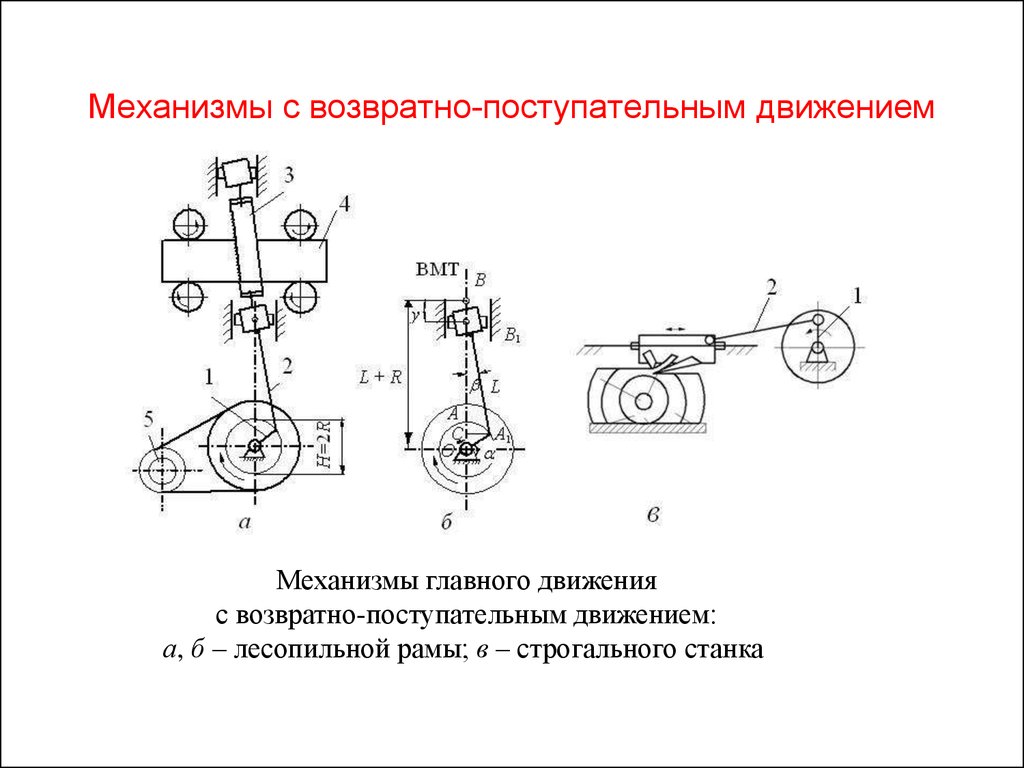

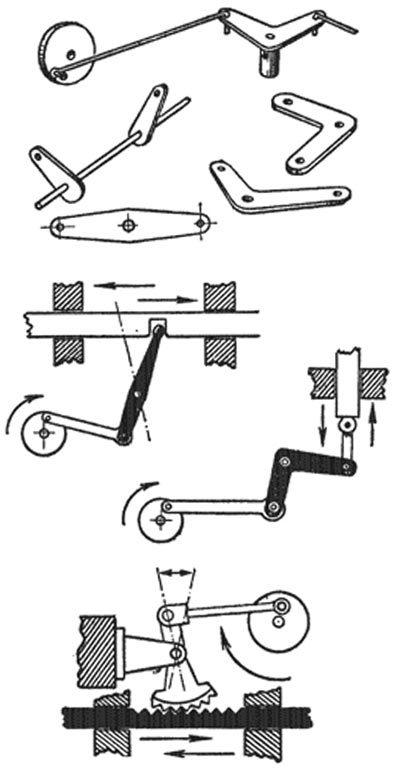

Возвратно-поступательный механизм своими руками

Существенно сэкономить можно путем создания возвратно-поступательного механизма своими руками. В некоторых случаях его делают из дрели, в других для передачи вращающего крутящего момента используется электрический двигатель.

Особенностями назовем нижеприведенные моменты:

- Большинство конструкций самостоятельно изготовить не получается, так как требуемые детали характеризуются высокой сложностью. Примером можно назвать сочетание кривошипного вала и шестерни.

- Во всех случаях должны проводится расчеты, так как в противном случае обеспечить требуемые параметры не получается.

- Изготовить конструкцию рассматриваемого типа можно только при наличии специального оборудования. Если устройство сделано своими силами, то его реальные параметры от расчетных могут существенно отличаться.

В целом можно сказать, что рассматриваемая задача довольно сложна в исполнении. Именно поэтому работу должны проводить исключительно профессионалы, которые могут провести сложные расчеты, а также изготовить требуемые детали.