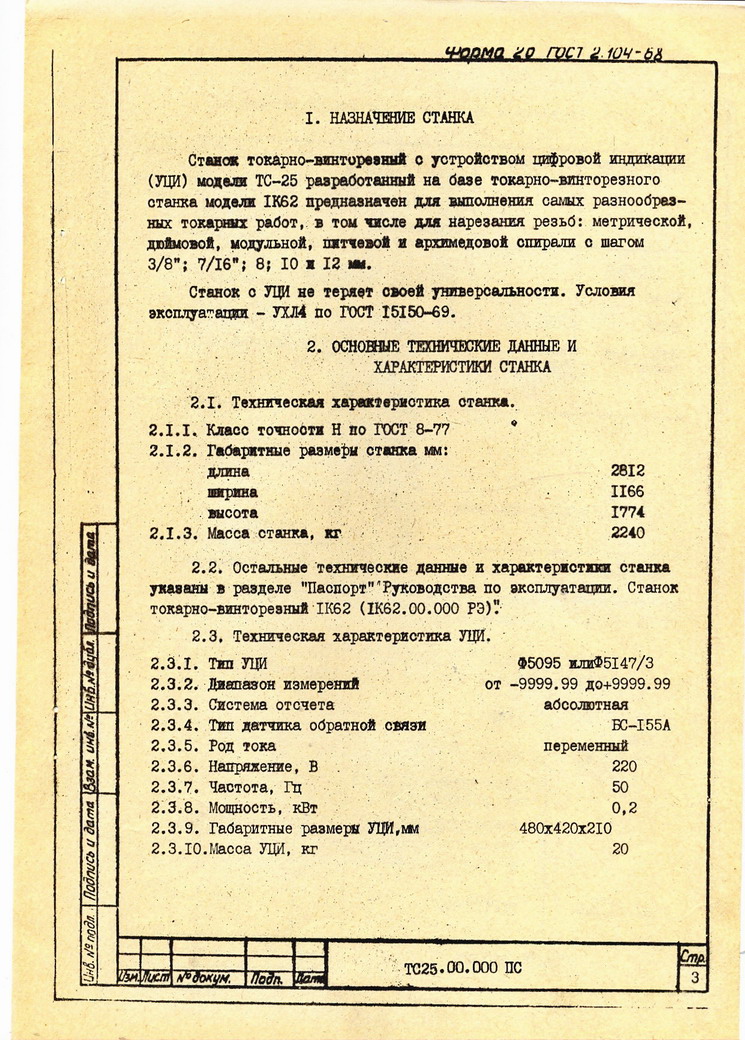

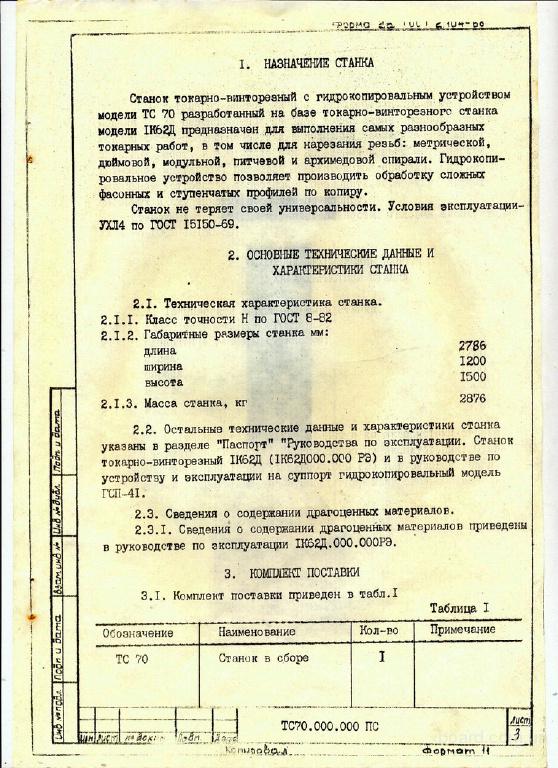

Краткое описание оновных узлов токарного станка 1К62

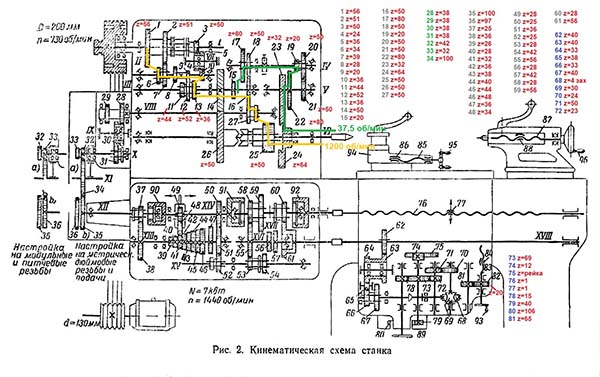

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

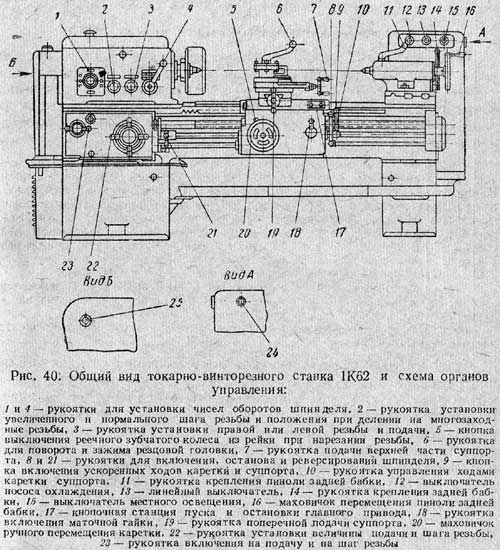

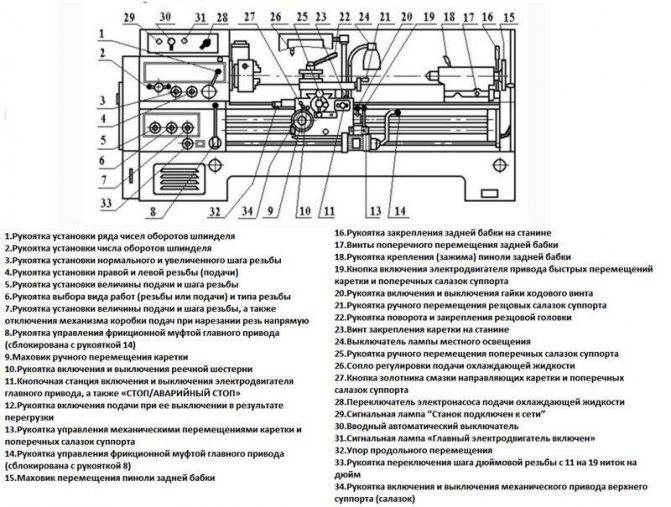

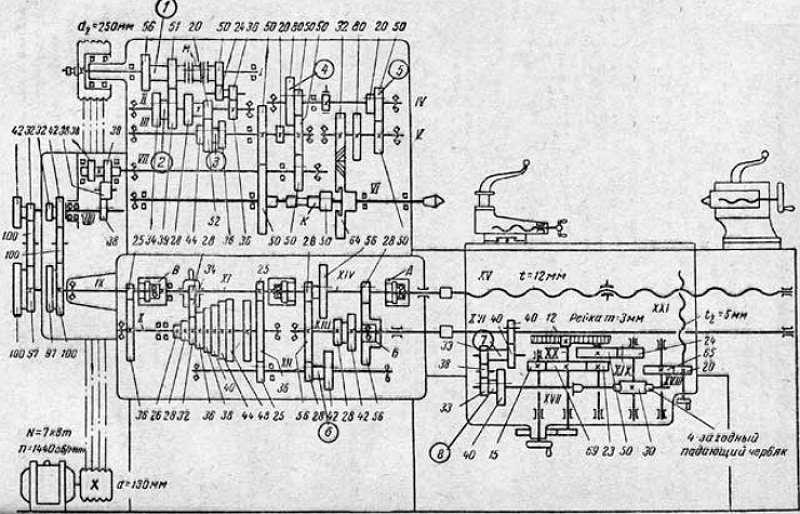

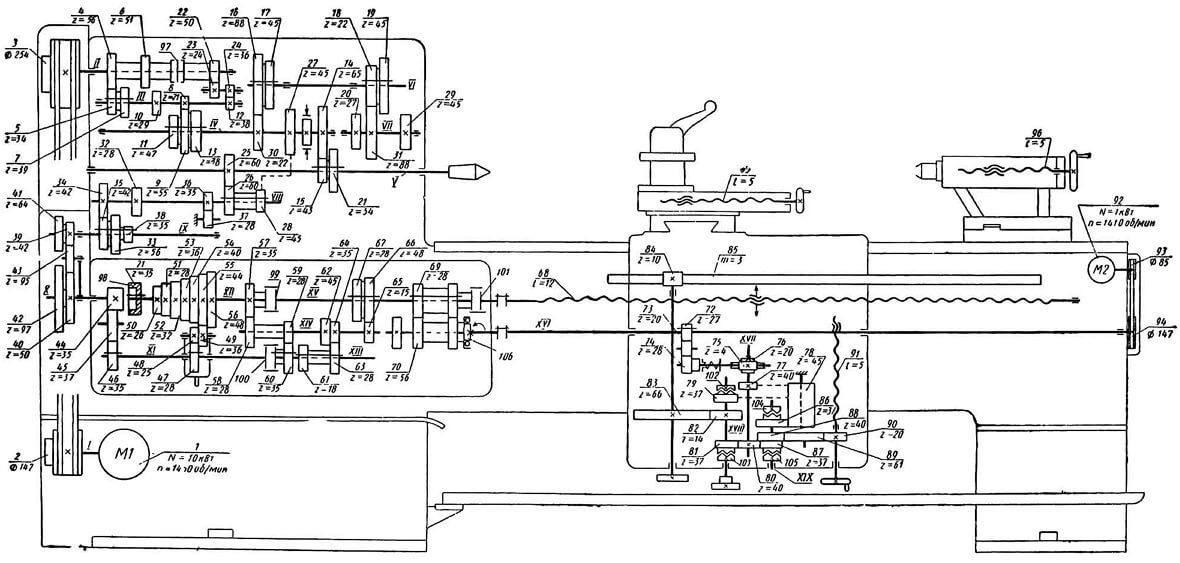

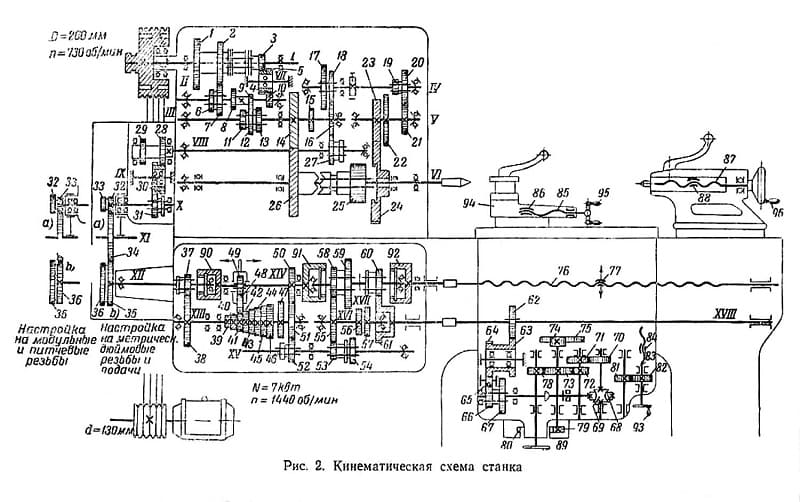

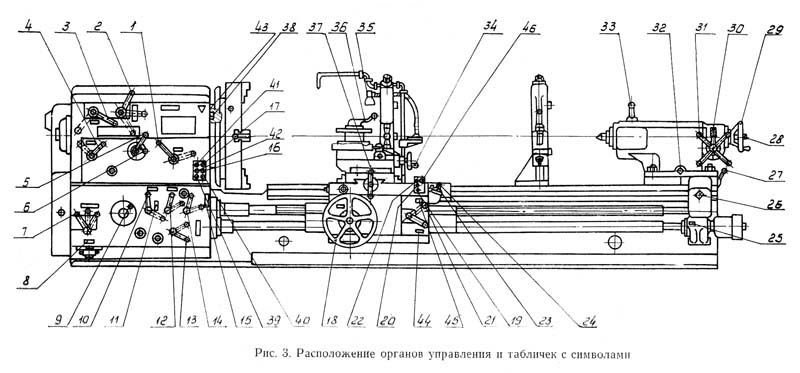

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

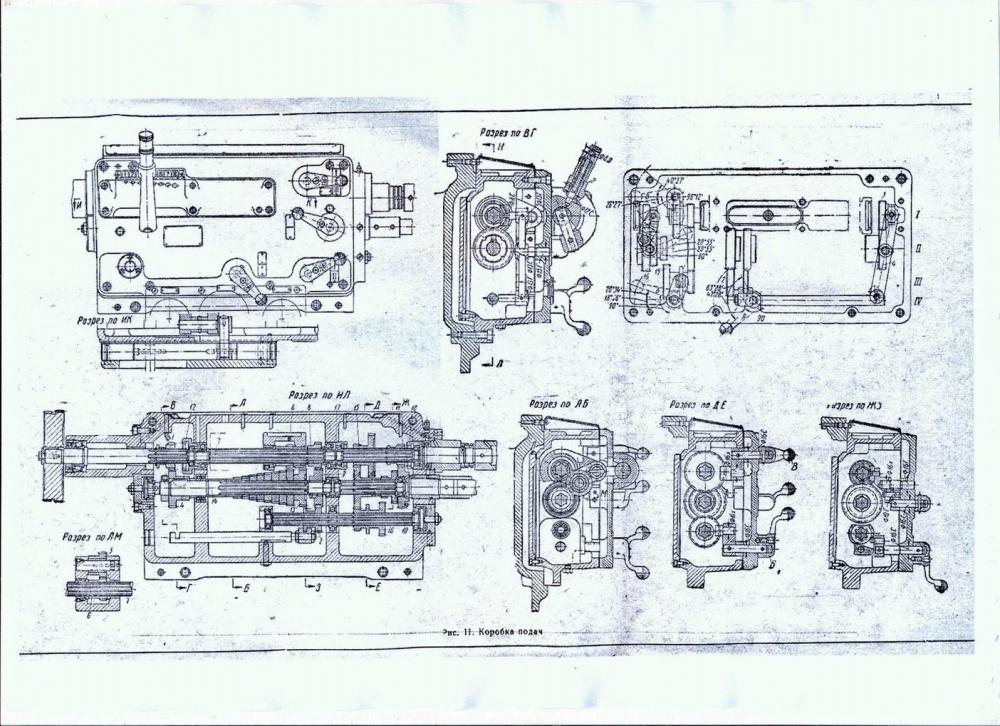

Коробка подач

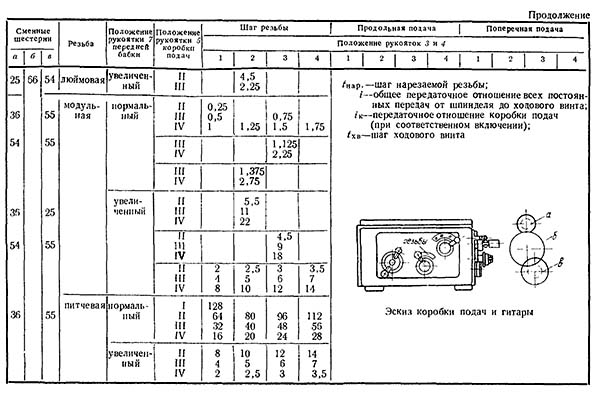

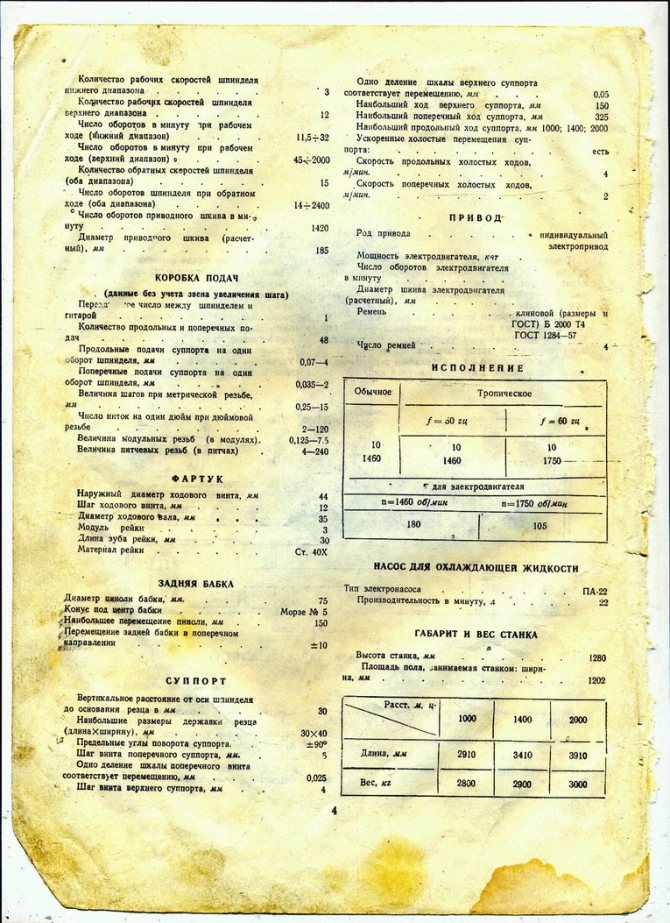

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

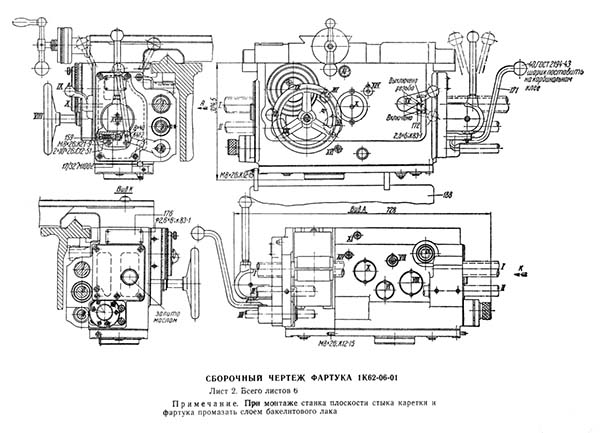

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

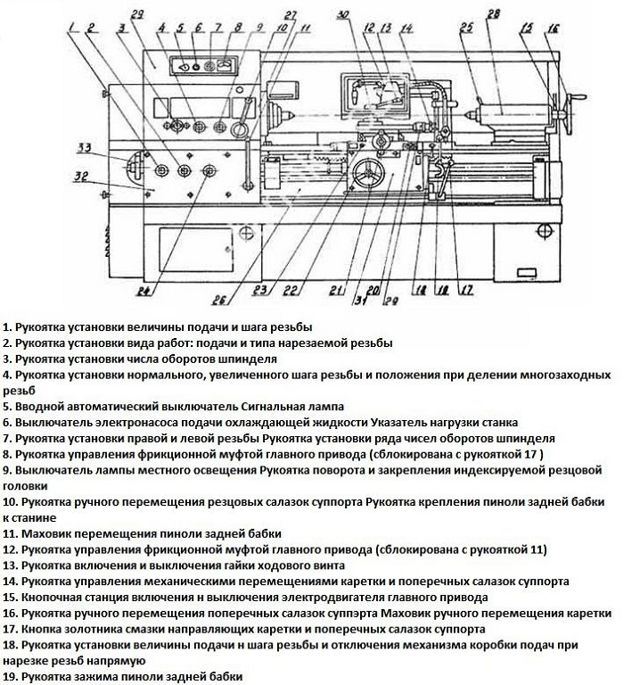

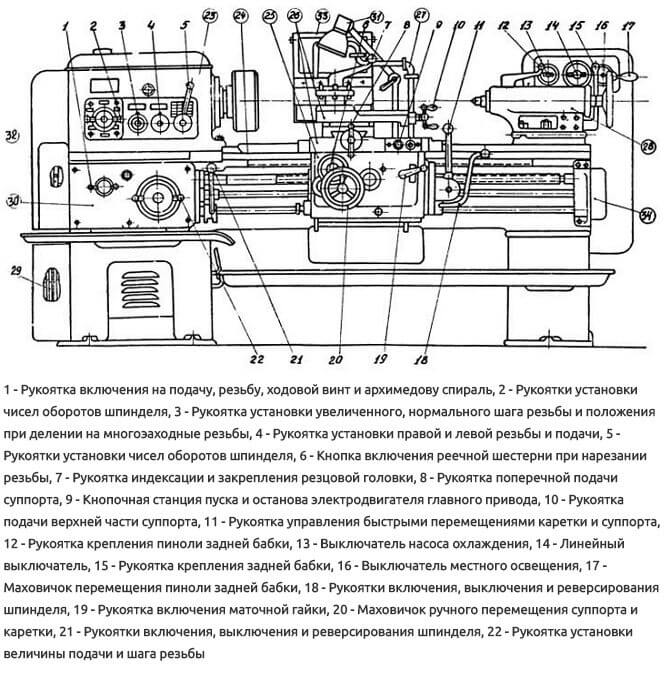

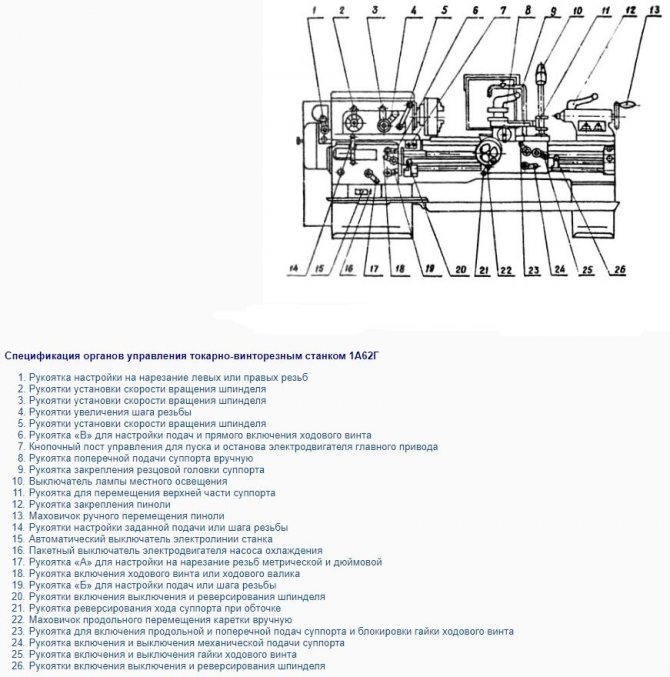

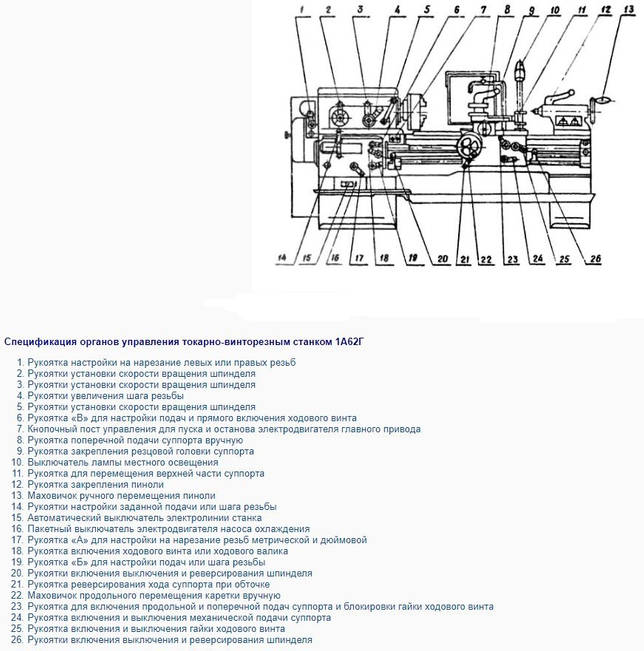

Органы управления

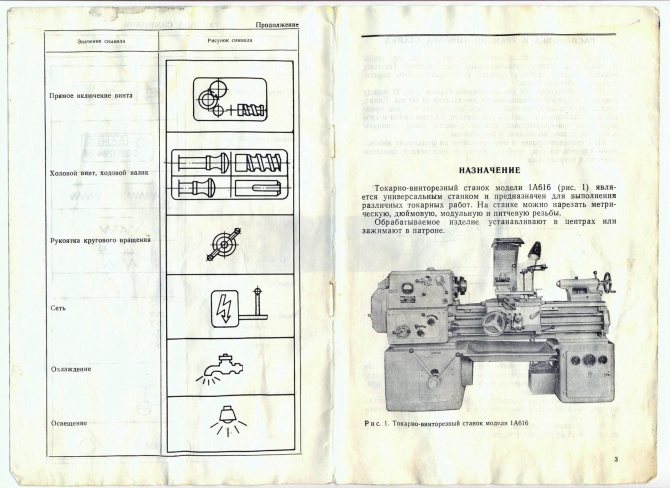

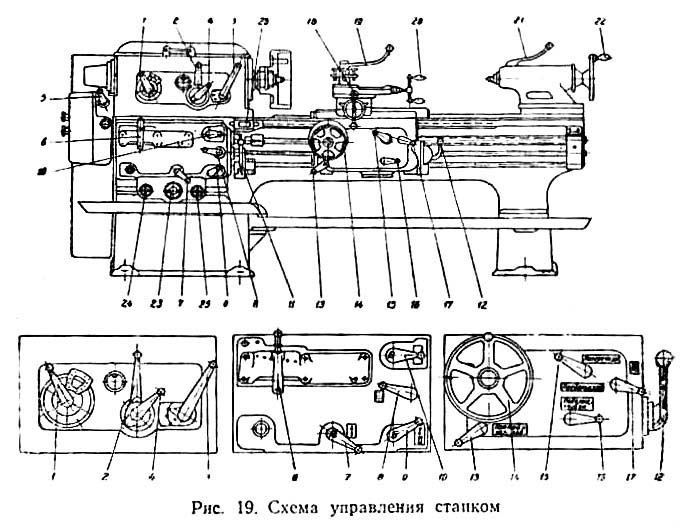

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

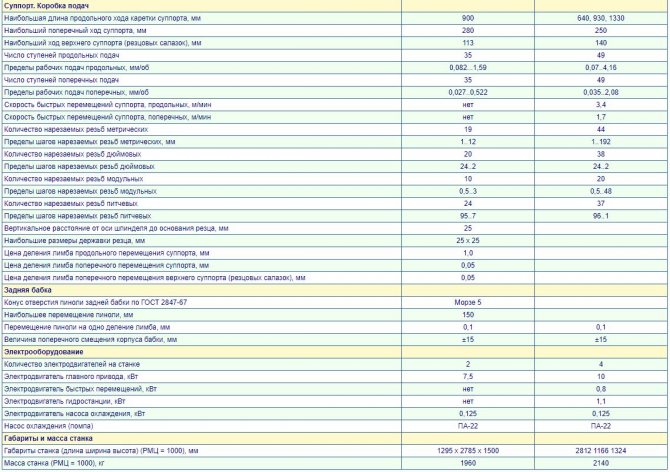

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

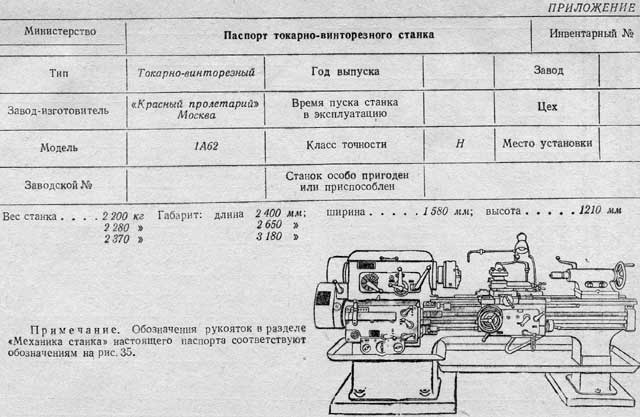

Сведения о производителе

Создано данное оборудование на станкостроительной фабрике в Ереване. На данный момент это предприятие имеет название Ереванское Станкостроительное Объединение и выпускает токарно-винторезные станки повышенной точности с диаметром обработки 500 мм.

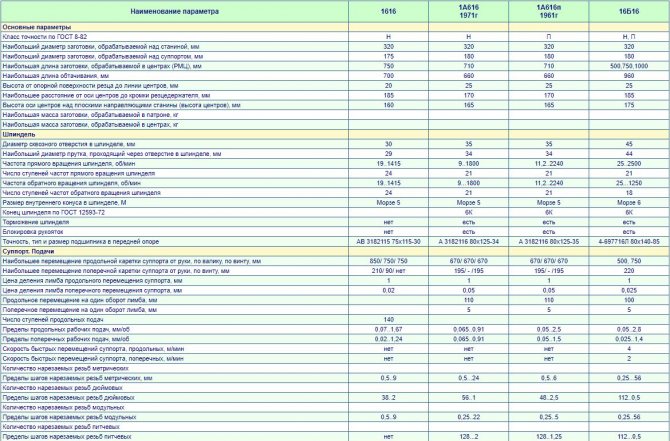

Технический ряд

Технический ряд токарно-винторезных станков, которые произведены на этом заводе обширен, и есть несколько моделей, которые отличаются надежностью и спросом у производителей. У каждого образца технического ряда есть свои особенности работы и точности.

Станок токарный 1Л61

Это аналог станка 1М61, но из другой серии. По техническим характеристикам они во многом схожи. Высота центров над станиной составляет 170 мм. Класс точности – Н.

1М61П

Токарно-винторезный станок той же серии. Единственное его отличие – он обладает повышенной точностью обработки заготовок. Об этом говорит маркировка в конце.

1В61

Также приспособлен к работе в условиях мелкосерийного производства и обладает нормальным классом точности. Это переходная модель между станками 1Б61 и 1 М61.

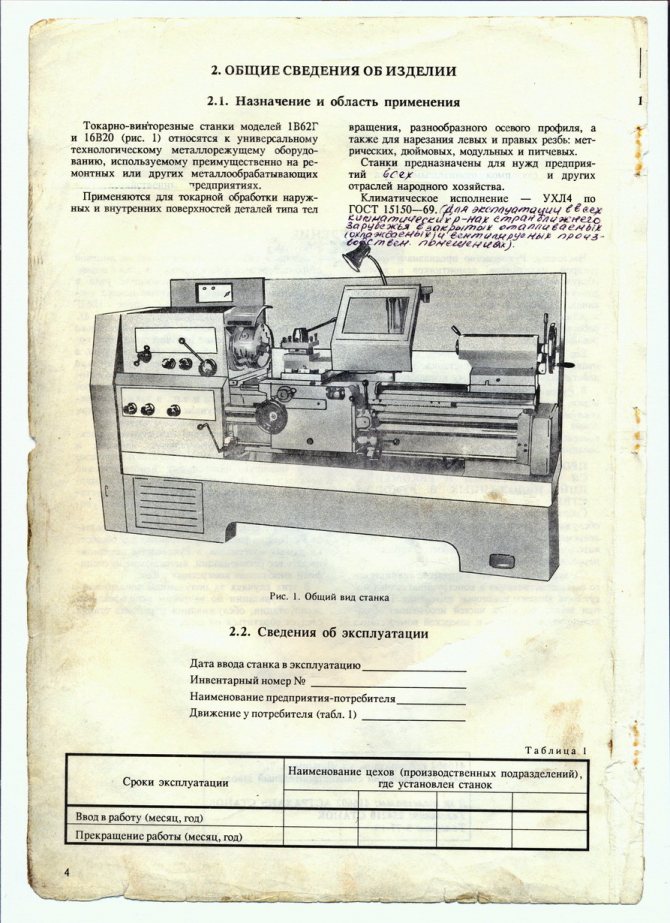

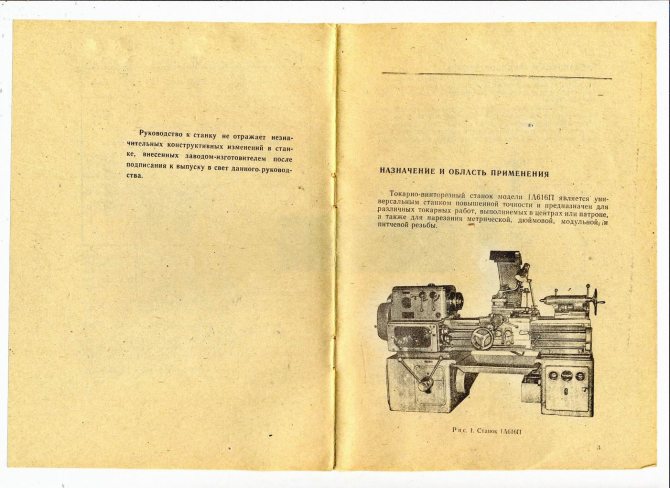

Назначение, область применения

Данное оборудование предназначено для обработки внутренних и наружных поверхностей деталей и заготовок, которые в осевом сечении имеют ступенчатый и криволинейный профиль.

Конструкция станка позволяет выполнять следующие виды основных токарных работ:

- проточка, расточка цилиндрических и конических поверхностей;

- подрезка торцов;

- нарезание различных видов резьбы, в том числе дюймовую, модульную, метрическую;

- сверление.

Это неполный список работ на рассматриваемом токарно-винторезным станке. При этом область применения – единичное и мелкое производство.

Конструкция

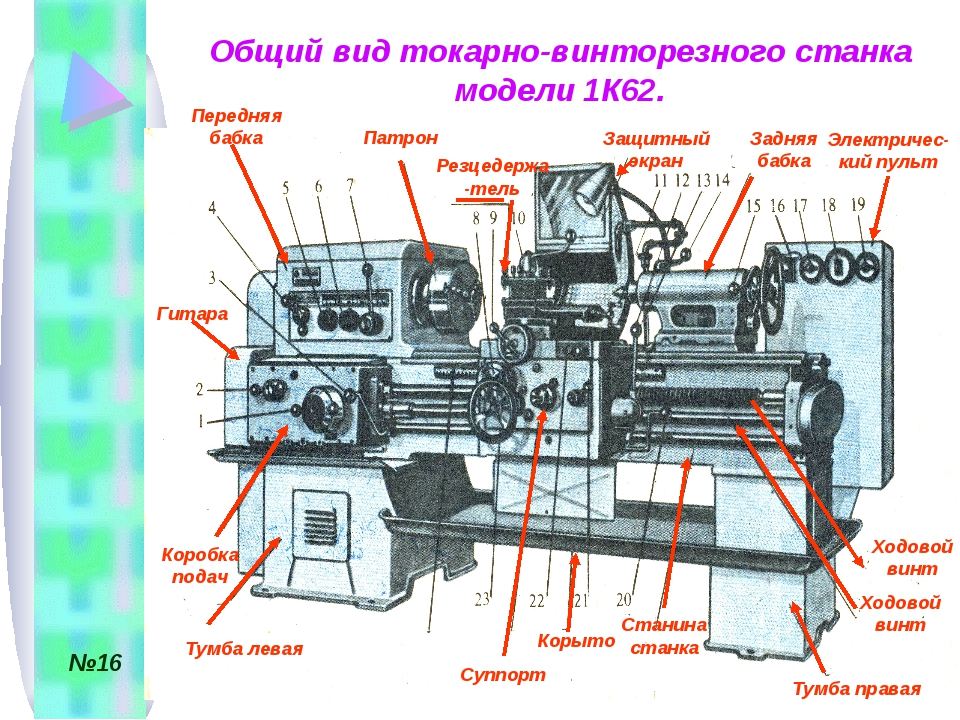

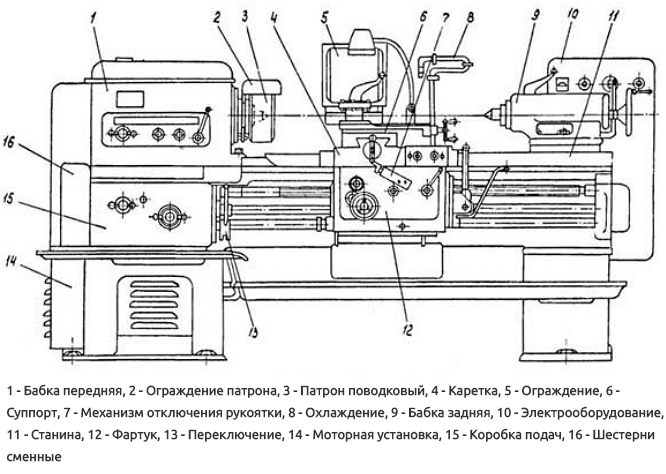

Непосредственно устройство универсального токарно-винторезного станка имеет в составе 10 основных узлов:

- станина;

- коробки скоростей, передач и подач;

- фартук;

- суппорт;

- упорная бабка;

- защитный экран;

- узел электрооборудования;

- система охлаждения.

Станина является основой всей конструкции и к ней прикреплены все остальные детали и компоненты оборудования. Станина обладает двумя направляющими. Одна – «ласточкин хвост», вторая – в форме призмы.

Передняя бабка расположен с левой части оборудования. На торце бабки расположена гитара шестерен, а в коробке скоростей — шпиндельный узел. Справа на основе расположена задняя или упорная бабка.

Функциональные характеристики

Относительно небольшой размер станка расширяет его функциональные возможности. Высокий потенциал оборудования обозначен следующими характеристиками:

- Шпиндель вращается на 24-х скоростях. Скорость до 1600 оборотов в минуту. Есть возможность вращаться не только в прямом, но и в реверсном направлении.

- Размер отверстия в узле шпинделя – 3.5 см.

- Благодаря особенностям строения пиноль у бабки передвигается на расстоянии до 100 мм.

- Высота державки не превышает 2.5 см.

- Детали, которые могут быть обработаны на данном оборудовании по длине не больше 1 метра.

- Суппорт станка может двигаться на расстояние до 20 см, а вдоль – до 60 см.

Благодаря этим характеристикам станок способен выполнять огромный спектр работ и при этом универсален в использовании.

Особенности работы агрегата

Сам агрегат имеет категорию точности Н. Электродвигатель может работать как в стандартном, так и в реверсном режиме. Частоту оборотов шпинделя регулирует оператор.

Для выполнения всех основных работ, а также дополнительных функций станок комплектуется различными дополнительными инструментами.

Специфика управления

Управление осуществляется при помощи рычагов и переключателей. У мастера есть возможность запустить следующие процессы:

- Непосредственно включение станка, который через двигатель придает вращательные движения шпинделю.

- Ускорять рабочее движение суппорта.

- Вдвигать пиноль упорной бабки.

- Регулировать параметры резьбы.

- Менять обороты во время нарезки резьбы, включать, отключать гайки.

- В процессе обработки конической поверхности выдвигать салазки.

1к62 ремонт станка

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

Рисунок — Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Падение или отсутствие напряжения питающей сети | Проверить наличие н величину напряжения в сети |

| Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук проскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и (на «выбеге») произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового ре те от перегрузки двигателя | Уменьшите скорость резания и пи подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Усиление подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Натянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели Предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабки при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

| Возможное нарушение | Вероятная причина | Способ устранения |

| Отсутствие тонкой струйки масла в маслоуказателе 5 | Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса | Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

| Слабая струйка масла в маслоуказателе 5 | Засорение фильтра 3 | Промыть фильтр |

| Отсутствие потока масла в маслоуказателе 10 | Поломка пружины плунжерного насоса | Заменить пружину |

| Отсутствие подачи смазки на направляющие станины | Засорение всасывающего или нагнетающего клапана плунжерного насоса | Промыть клапан |

Назначение и описание

Токарно-винторезный станок 1в62г является универсальным, т. к. способен с высоким качеством и точностью (8-й класс, т. е. несколько микрон) исполнить такие виды токарных работ:

- Отрезка заготовок, подрезка их торцов и выполнение фасок.

- Развертка, зенкерование и сверление отверстий.

- Изготовление резьбы 4-х видов (дюймовая, модульная, питчевая и метрическая).

- Растачивание и проточка внутренних или наружных цилиндров, конусов и других поверхностей.

Стоимость агрегата, запасных частей и комплектующих изделий к нему – разумная. Последние есть в продаже. Станок способен без проблем обточить металлические детали среднего и большого размера. Одной из основных особенностей конструкции токарного станка 1в62г является наличие в станине специально выполненного углубления, закрываемого с помощью защитной вставки. Этот элемент позволяет обрабатывать выше станины детали (типа тел вращения) до диаметра 620 мм включительно. Перед началом таких операций вставку необходимо аккуратно демонтировать со штифтов, предварительно открутив болты из потайных отверстий станины.

Токарный станок модели 1в62г выпускался станкостроительным заводом в Астрахани с начала 80-х годов прошлого века. На данный момент производство этих агрегатов прекращено, но большое их количество до сих пор находятся в эксплуатации.

Наиболее предпочтительными областями применения этого станка являются:

- Единичный либо мелкосерийный выпуск изделий в условиях ремонтных или инструментальных подразделений предприятия.

- Получистовые/чистовые операции.

В соответствии с паспортом токарного станка 1в62г к его преимуществам относятся:

- Наиболее важные узлы (колеса зубчатые, направляющие плоскости на станине и валы) подвергнуты термической обработке с последующим шлифованием. Это способствует длительному сроку службы станка и достаточной точности производимых им операций.

- Узел шпинделя вращается в прецизионных подшипниках качения. Это еще одна причина точного выполнения всех токарных операций.

- На шпинделе можно смонтировать разные типы патронов. Зажим деталей в них делается за счет электромеханического, гидравлического либо пневматического привода.

- Для смазки работающих со значительными нагрузками коробок подачи/скорости, а также фартука есть система автоматической смазки. Она способствует их долговременной, безаварийной эксплуатации.

- Резцедержатель особенной конструкции прочно фиксирует все типы резцов и прочих подобных инструментов.

- За счет наличия механического разгрузочного устройства задняя бабка движется плавно и очень легко.

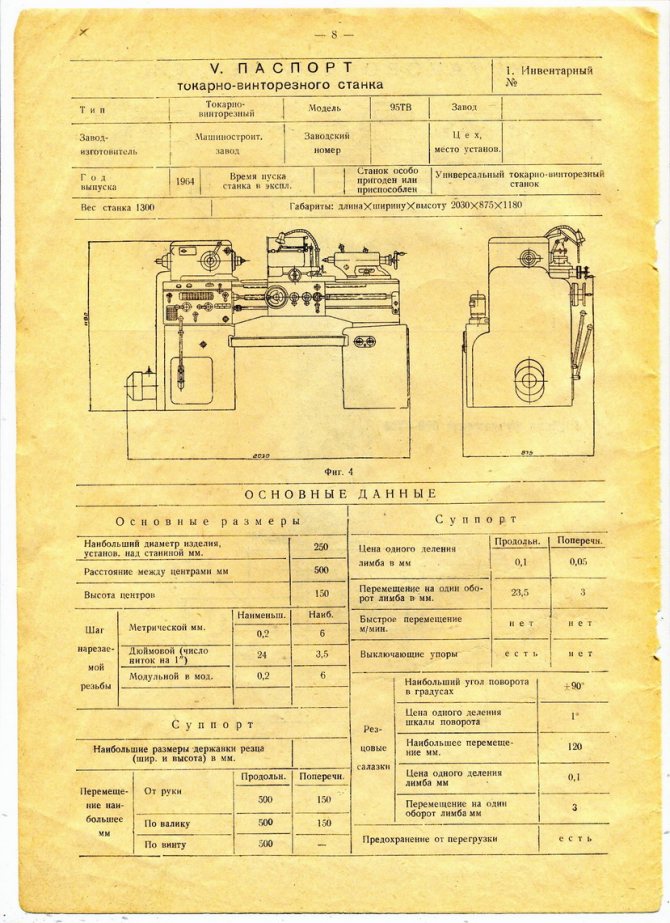

2 Общие параметры станка, его шпинделя и суппорта

Паспорт агрегата описывает все ключевые технические характеристики металлообрабатывающего оборудования 1К62. В соответствии с этим документом на станке разрешается производить токарные работы с заготовками весом до 1500 кг. Здесь есть небольшой нюанс. Детали массой 500–1500 кг обрабатывают исключительно в центрах станка, весом до 500 кг – в патроне. Длина заготовки при этом может достигать 200 см, а ее максимальное сечение – 22 см (над суппортом) либо 40 см (над станиной). По Госстандарту 8–82 агрегат причисляется к категории точности Н. Это означает, что станок дает возможность оказывать ударные нагрузки на детали без потери качества их обработки.

Станок в работе

Станок в работе

Как было отмечено, шпиндель 1К62 монтируется на подшипники. За счет высокой жесткости конструкции на станке можно использовать современный минералокерамический и широко распространенный в наши дни твердосплавный инструмент. Такие приспособления применяются в случаях, когда требуется осуществить высокопроизводительную резку заготовок из углеродистой стали и различных металлов. Отверстие в шпинделе имеет сечение 47 мм. Это позволяет работать с прутками диаметров до 45 мм. Основные характеристики шпинделя таковы:

- величина конуса (внутреннего) – Морзе 6;

- частоты прямого движения и количество ступеней – до 2000 об/ мин и 24, обратного – до 2420 об/мин и 12 соответственно;

- окончание – 6К (по стандарту 12593).

Суппорт токарно-винторезного агрегата обеспечивает возможность нарезания 37 питчевых, 20 модульных, 38 дюймовых и 44 метрических резьб с пределами шагов 1–96, 0,5–48, 2–24, 1–192 соответственно. На станок можно установить специальный упор. Он монтируется на станине спереди (на отдельной полке) и позволяет ограничивать скорость перемещения суппорта на уровне 25 см/мин (имеется в виду поперечное движение). Если упор не устанавливается, агрегат функционирует в режиме быстрой металлообработки. В этом случае суппорт перемещается со скоростью 1,7 м/мин в поперечном и 3,4 м/мин в продольном направлении.

Каретка рассматриваемого оборудования имеет максимальный ход не более 192 см. Рабочие подачи суппорта ограничены показателями 0,035–2,08 мм/об (поперечное движение) и 0,07–4,16 (продольное). Количество ступеней подач при этом равняется 49 в любом направлении

Обратите внимание! Нижний участок суппорта можно соединить с задней балкой станка. Такая возможность имеет огромное значение

Она позволяет производить передвижение (механическое) балки непосредственно от суппорта. Временное крепление указанных узлов выполняется посредством особого замкового соединения.

Описание

Токарный станок 1А616 оснащен суппортом, перемещающимся в поперечном направлении механическим способом на максимальную величину до 195 миллиметров. В продольной плоскости ход элемента обеспечивается винтом и валиком на предельное значение 670 мм. Параметры подач имеют одинаковый диапазон в пределах от 0,065 до 0,91 оборота в минуту.

Характеристики станка дают возможность производить быструю замену зубчатых передач в подающей коробке на сменные прецизионные детали. Это позволяет нарезать резьбу с максимально высокой точностью. Для нарезания стандартной резьбы дюймовой, модульной или метрической конфигурации, такую замену делать не нужно. Получение точных параметров обуславливается включением ходового винта напрямую, в обход подающего короба.

Суппорт

Суппорт имеет крестовую схему и предназначен для фиксации резца и обеспечения ему движения продольной и поперечной подач. Для продольного перемещения имеется отдельная каретка. Движения могут осуществляться и от руки, и от механического привода.

Резец закреплен в резцедержателе, который может поворачиваться на заданный угол. Резцедержатель может перемещаться по поперечным салазкам, обеспечивая заданную глубину резания. Параметры перемещения определяются по установленным на суппорте линейкам с масштабными сетками.

Суппорт имеет электропривод от отдельного мотора мощностью в 1 кВт. Электродвигатель развивает до 1400 оборотов, что позволяет осуществлять быстрое перемещение суппорта в рабочее положение.

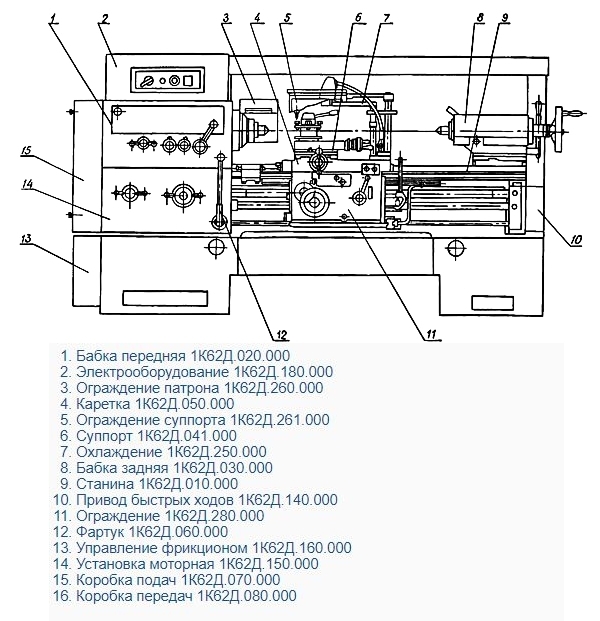

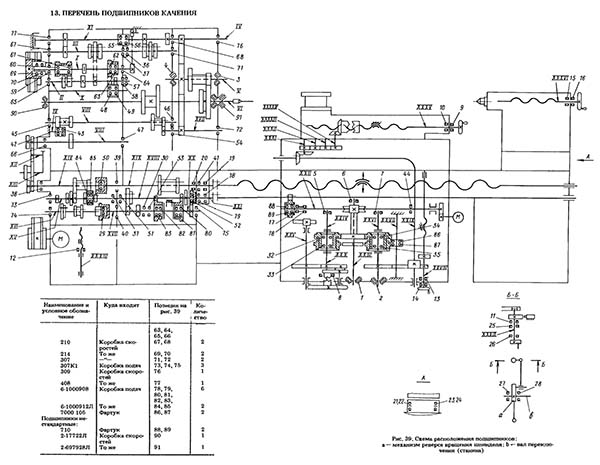

Конструкция и характеристика работы основных узлов станка

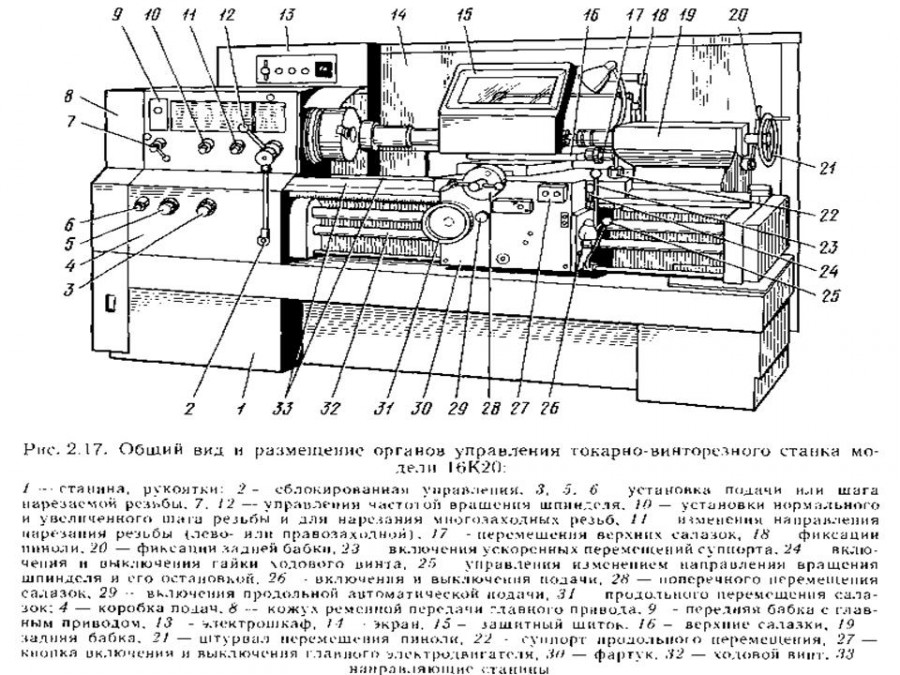

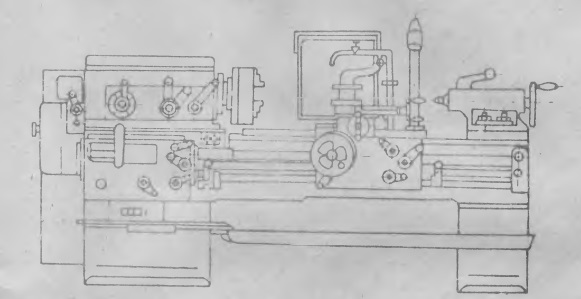

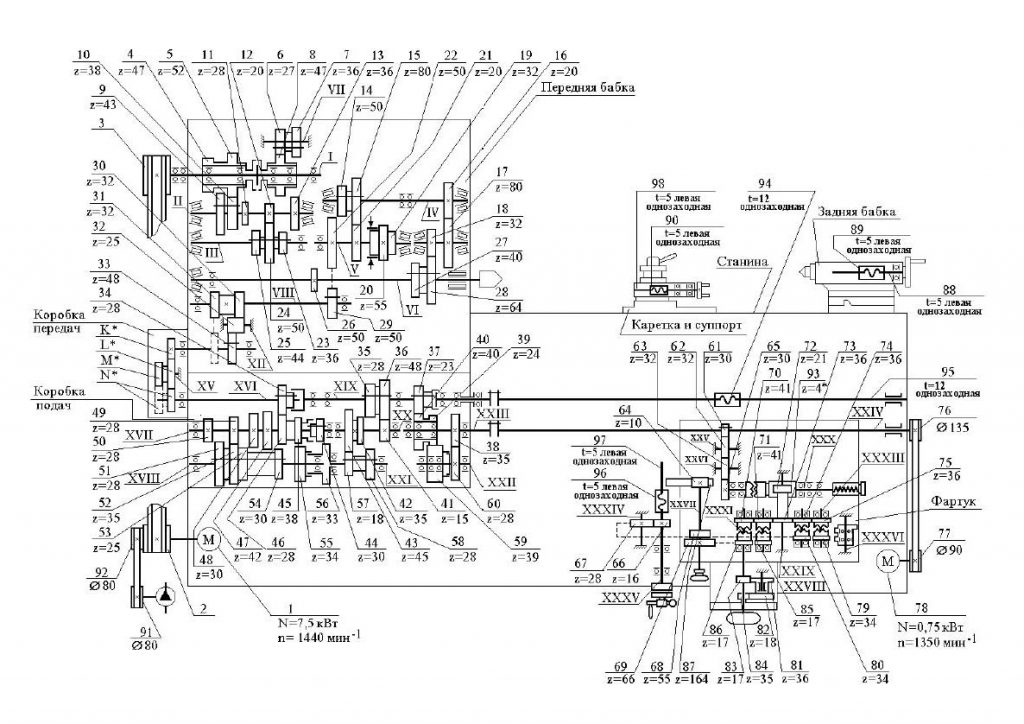

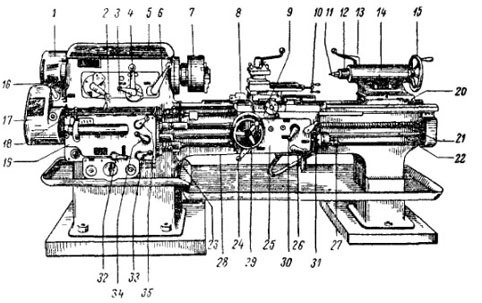

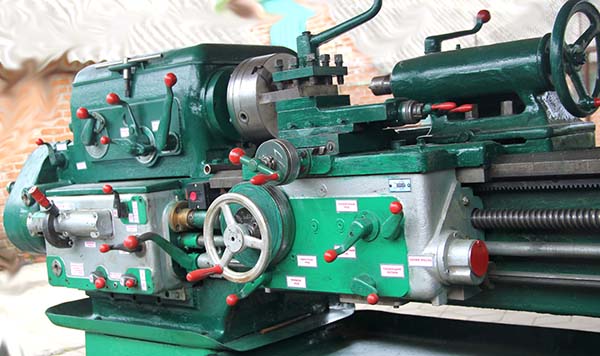

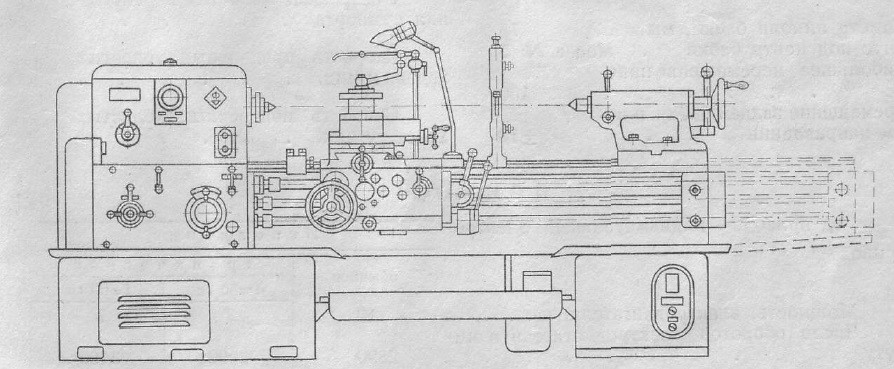

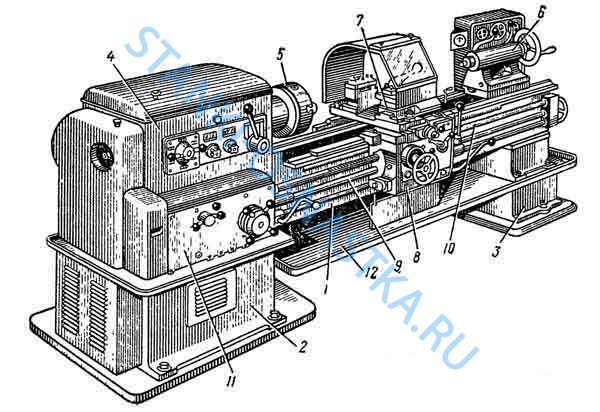

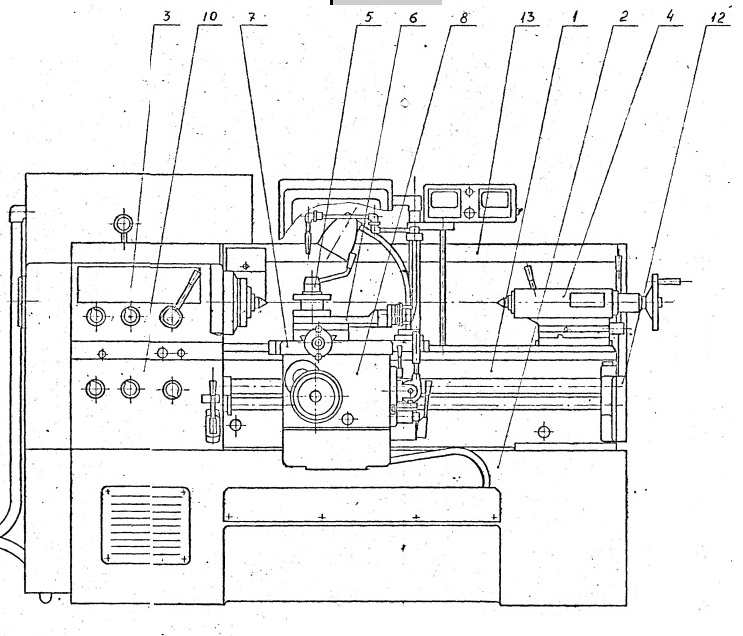

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Станина станка

В качестве основания станка используется станина, представляющая собой коробчатую чугунную отливку. Для обеспечения высоких технических характеристик станка 1К62 конструкция станины имеет поперечные ребра П-образного профиля, обеспечивающие высокую жёсткость.

На станине имеются четыре направляющие, поверхность которых проходит закалку и шлифование. Направляющие отличаются формой сечения – две имеют форму призмы и две плоскую прямоугольную. Передняя призматическая и задняя плоская направляющие предназначены для движения фартука, две другие – для задней бабки. Перед началом работы направляющие смазывают из основного масляного резервуара при помощи специального крана.

Под направляющими имеется штампованный поддон для сбора образующейся при точении стружки и отработавшей СОЖ (смазывающей охлаждающей жидкости). В левой опоре станины находится рама для крепления основного электродвигателя, а в правой – места для установки насосов СОЖ и гидравлики (при их наличии). Дополнительно в правой опоре есть место для установки 28-литрового бака СОЖ.

Инструкция по первому запуску и эксплуатации

Для корректной работы станка в первую очередь необходима его правильная транспортировка, иначе можно повредить его сложный механизм.

Важно!

Распаковку нужно проводить максимально бережно, чтобы не повредить станок. Сначала снимается верхний щит ящика, после чего — боковые.. Необходимо следовать рекомендациям, которые указал производитель

Необходимо следовать рекомендациям, которые указал производитель.

- Перевозка агрегата проводится в специальном ящике. Между станиной и тумбой прокладывают две трубы диаметром 5 см. Канат проходит через крайнее окно станины и подводится под трубы. При этом рекомендуется заднюю бабку и каретку закрепить в крайне правом положении во избежание повреждений.

- Машина устанавливается на бетонную подушку высотой 15 см и укрепляется опорой под подмоторным кронштейном.

- От устойчивости установки зависит точность ее работы

- Перед первым запуском открытые детали протираются обезжиривающей жидкости для удаления антикоррозийного покрытия;

- Необходимо провести тщательную заливку масла согласно схеме;

- Залить, при необходимости, охлаждающую жидкость в соответствующий бачок.

- К работе допускаются только специалисты, изучившие технический паспорт и инструкцию к станку.

- Рукоятки должны находиться в фиксированном положении.

Важно!

Не использовать максимальные параметры обработки при первом включении.