Выбор литейных алюминиевых сплавов

К факторам, которые принимают во внимание при выборе литейного сплава для конкретного конструкторского решения, относятся следующие

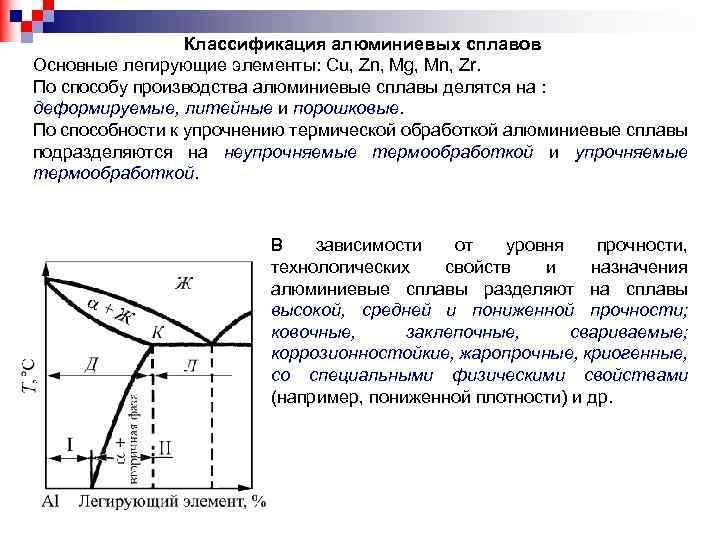

Примеси в алюминиевых сплавах

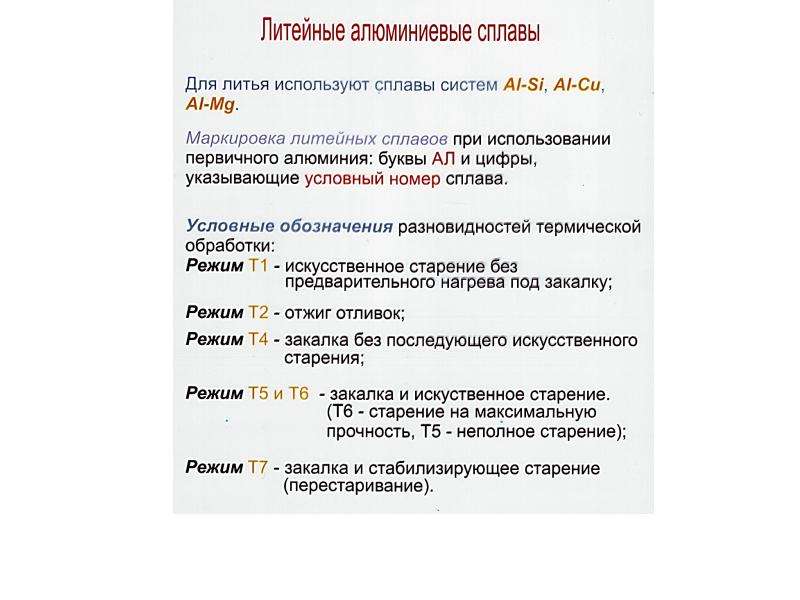

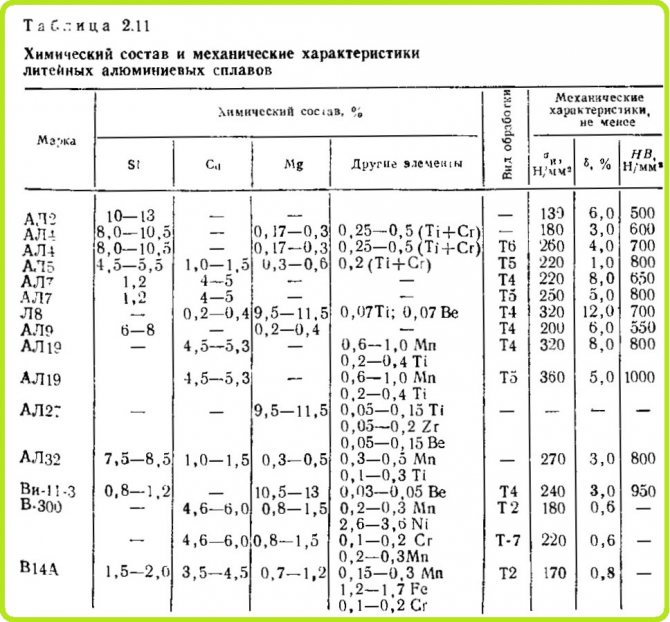

Каждый литейный алюминиевый сплав по ГОСТ 1583-93и для чушек, и для отливок имеет в целом одинаковый состав основныхлегирующих элементов. Требования же по содержанию примесей могут значительно отличаться для чушек и отливок, с одной стороны, и для применяемых способов литья – с другой. При этом ограничения по каждой из таких примесей как марганец, медь, цинк, никель, свинец, олово и кремний, как правило, одинаковы для чушек и отливок. Однако ограничения по их сумме, а также отдельно по содержанию железа различаются как для чушек и отливок, так и для способов литья: в песчаные формы, в кокиль, под давлением. Для чушек требования по примесям выше, чем для отливок. Для литья под давлением допускается максимальное содержание железа и суммы примесей, для литья в песчаные формы – минимальное.

Вторичные алюминиевые сплавы

Количество примесей, особенно железа, является одним из важных качеств литейного сплава. С понижением количества примесей в сплаве повышается его коррозионная стойкость и пластичность

Однако надо принимать во внимание и то, что более чистый сплав и стоить будет дороже. Вторичные литейные сплавы обычно изготавливают из лома по тому же ГОСТ 1583-93 и они могут иметь более низкий по сравнению с первичными сплавами уровень пластичности и коррозионной стойкости именно из-за большего количеств примесей

Однако существует множество изделий, для которых эти механические свойства и коррозионная стойкость вполне приемлемы, и поэтому вторичные сплавы широко применяются. Как видно из требований ГОСТ 1583-93 более «грязный» сплав может потребовать более сложного способа литья.

Прочностные свойства алюминиевых сплавов

В зависимости от требований к механическим свойствам будущей отливки сплав выбирают из следующих условных «прочностных» категорий:

«Прочные и пластичные». В эту группу входят наиболее важные упрочняемые старением сплавы, например, Al–С. С помощью различных видов термической обработки их свойства «регулируют» или на высокую прочность или на высокое относительное удлинение.

«Твердые». Литейные сплавы этой группы имеют определенную прочность при растяжении и твердость без особых требований к относительному удлинению. Прежде всего, это сплавы Al–И–С.

«Пластичные». Сплавы с повышенной пластичностью – это, в основном, нормальныеи низкокремнистые силумины.

Литейные свойства алюминиевых сплавов

Литейные свойства сплава, такие как жидкотекучесть и особенности затвердевания, ставят литейщику определенные ограничения. Не каждую отливку можно отлить из любого сплава. Выбор оптимального сплава для конкретной детали обычно требует взаимодействия конструктора и литейщика.

Жидкотекучесть металлического расплава определяют с помощью технологической пробы, например, длины заполнения расплавом специальной спирали. Казалось бы при низкой жидкотекучести надо просто увеличить температуру разливки. Однако в этом случае обычно сталкиваются с другими проблемами, такими как окисление расплава, насыщение его водородом или повышенный износ литейной формы. Эвтектические силумины имеют самую высокую жидкотекучесть, низкокремнистые силумины – среднюю, а сплавы Al–С и Al–Mg – самую низкую.

Склонность к горячему растрескиванию является почти противоположностью жидкотекучести. Под горячим растрескиванием понимают отделение друг от друга уже кристаллизовавшихся фаз, например, при усадке. Эти трещины или разрывы могут залечиваться при подаче в форму оставшегося металла. У эвтектических алюминиевых литейных сплавов почти нет проблем с образованием трещин, тогда как для алюминиевых литейных сплавов Al–С и Al–Mg эта проблема весьма актуальна.

- Гуляев А.П. Металловедение, 1986.

- Алюминий и алюминиевые сплавы, ASM International, 1993.

Производство алюминия

Основным сырьем для производства алюминия служат бокситы, содержащие 32-60% глинозема Al2O3 . К важнейшим алюминиевым рудам относятся также алунит и нефелин. Россия располагает значительными запасами алюминиевых руд. Кроме бокситов, большие месторождения которых находятся на Урале и в Башкирии, богатым источником алюминия является нефелин, добываемый на Кольском полуострове. Много алюминия находится и в месторождениях Сибири.

Алюминий получают из оксида алюминия Al2O3 электролитическим методом. Используемый для этого оксид алюминия должен быть достаточно чистым, поскольку из выплавленного алюминия примеси удаляются с большим трудом. Очищенный Al2O3 получают переработкой природного боксита.

Основное исходное вещество для производства алюминия – оксид алюминия. Он не проводит электрический ток и имеет очень высокую температуру плавления (около 2050oC), поэтому требуется слишком много энергии.

Необходимо снизить температуру плавления оксида алюминия хотя бы до 1000oC. Такой способ параллельно нашли француз П. Эру и американец Ч. Холл. Они обнаружили, что глинозем хорошо растворяется в раплавленном криолите – минерале состава AlF3 .3NaF. Этот расплав и подвергают элктролизу при температуре всего около 950oC на алюминиевых производствах. Запасы криолита в природе незначительны, поэтому был создан синтетический криолит, что существенно удешевило производство алюминия.

Гидролизу подвергают расплавленную смесь криолита Na3 [AlF6 ] и оксида алюминия. Смесь, содержащая около 10 весовых процентов Al2O3 , плавится при 960oC и обладает электропроводностью, плотностью и вязкостью, наиболее благоприятствующими проведению процесса. Для дополнительного улучшения этих характеристик в состав смеси вводят добавки AlF3, CaF2 и MgF2. Благодаря этому проведение электролиза оказывается возможным при 950oC.

Эликтролизер для выплавки алюминия представляет собой железный кожух, выложенный изнутри огнеупорным кирпичем. Его дно (под), собранное из блоков спресованного угля, служит катодом. Аноды (один или несколько) располагаются сверху: это – алюминиевые каркасы, заполненные угольными брикетами. На современных заводах электролизеры устанавливаются сериями; каждая серия состоит из 150 и большего числа электролизеров.

При электролизе на катоде выделяется алюминий, а на аноде – кислород. Алюминий, обладающий большей плотностью, чем исходный расплав, собирается на дне эликтролизера, откуда его периодически выпускают. По мере выделения металла, в расплав добавляют новые порции оксида алюминия. Выделяющийся при электролизе кислород взаимодействует с углеродом анода, который выгорает, образуя CO и CO2.

Первый алюминиевый завод в России был построен в 1932 году в Волхове.

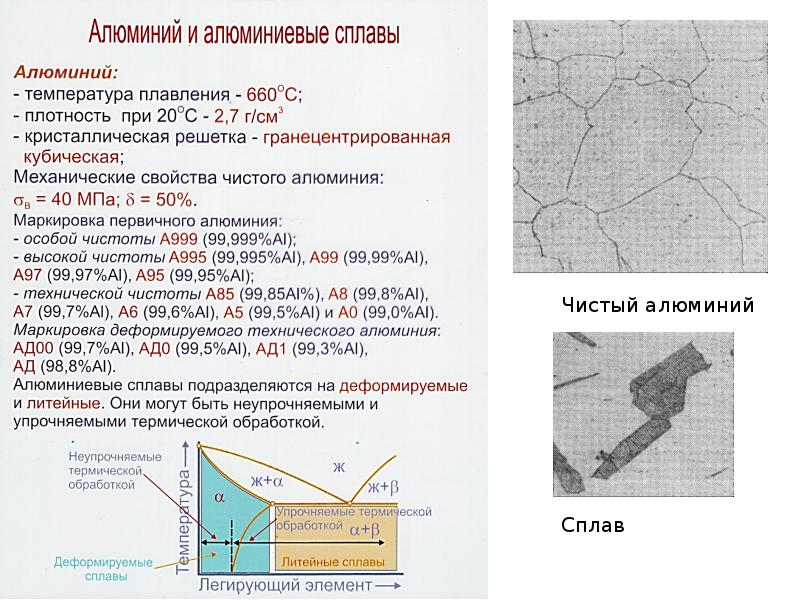

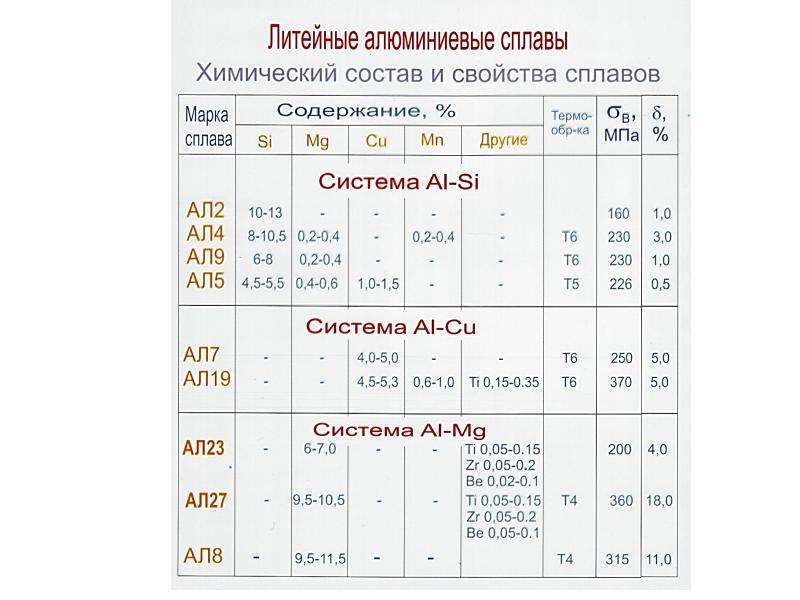

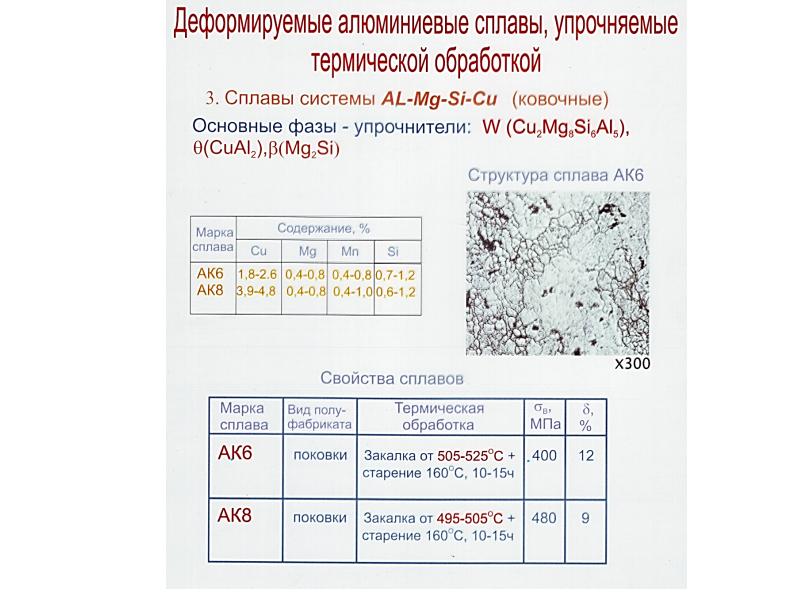

Виды и свойства алюминиевых сплавов

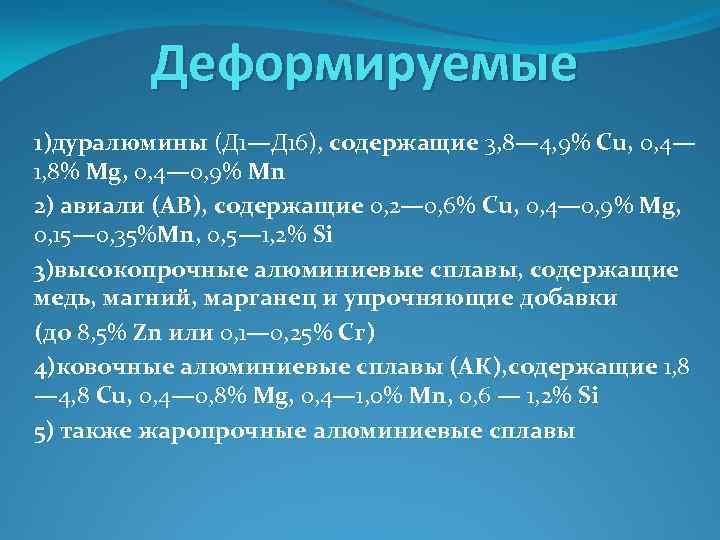

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

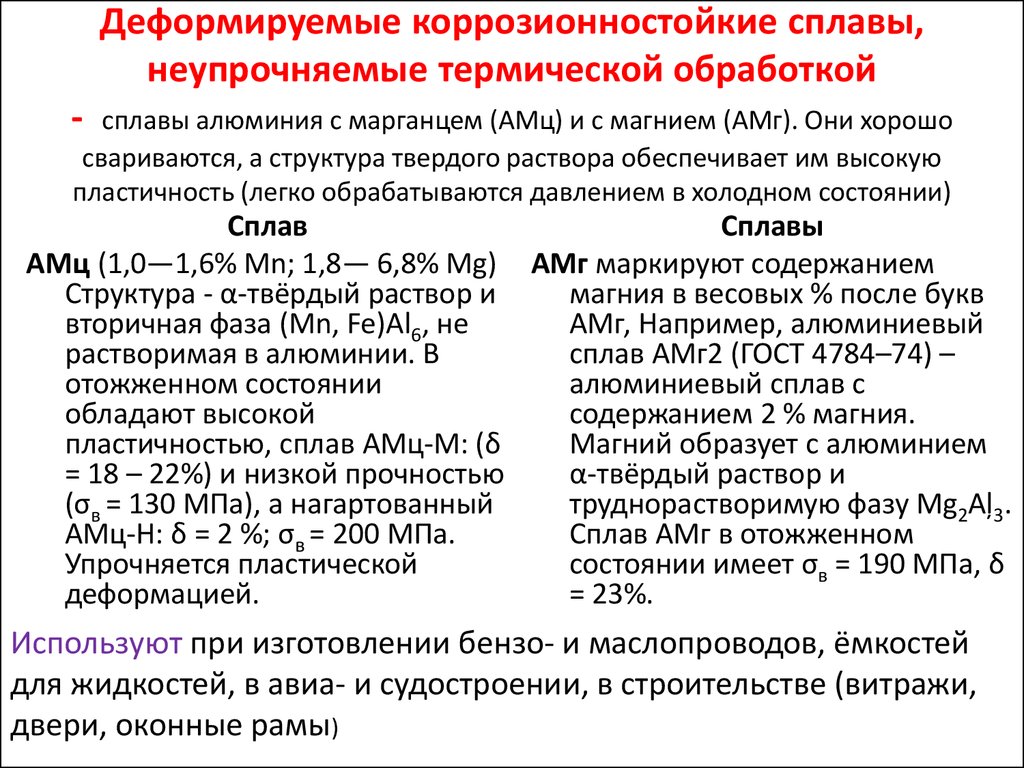

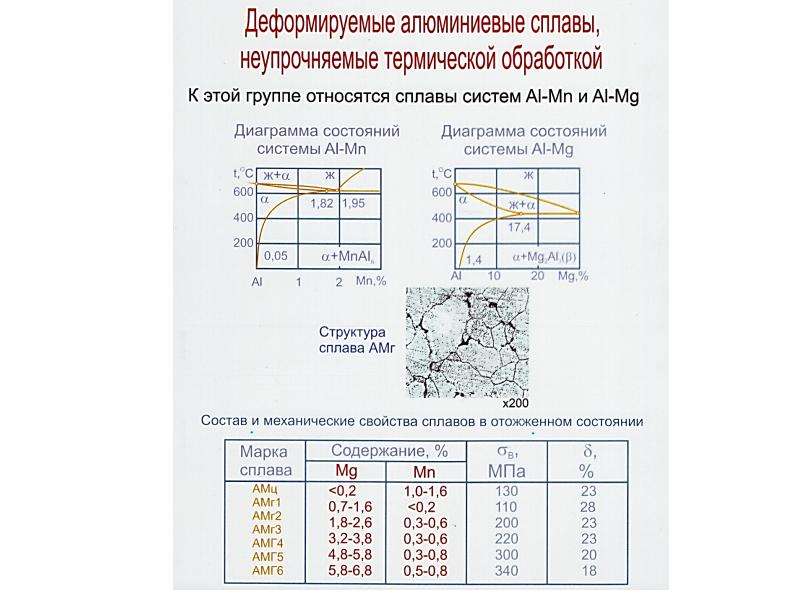

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

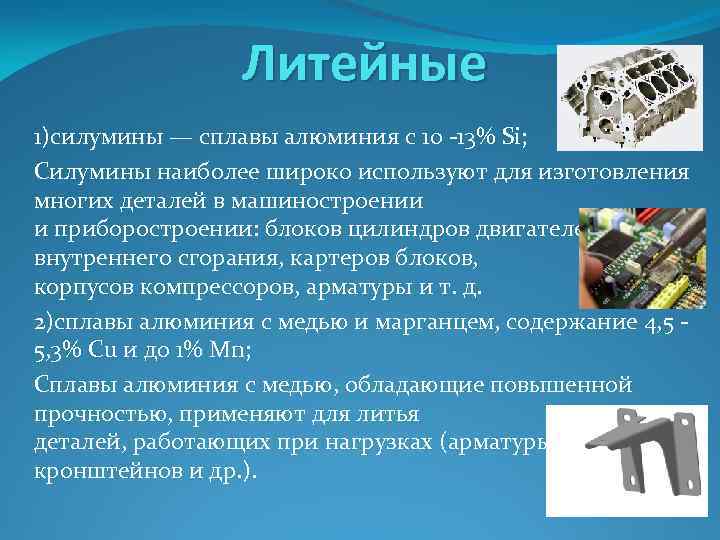

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

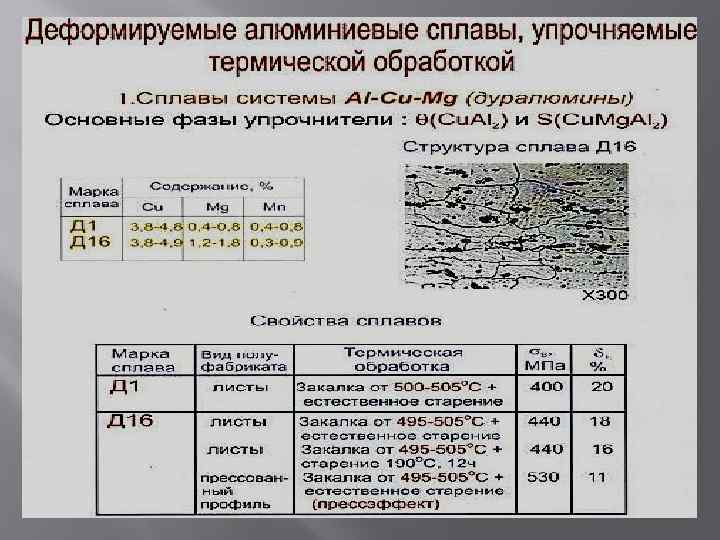

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

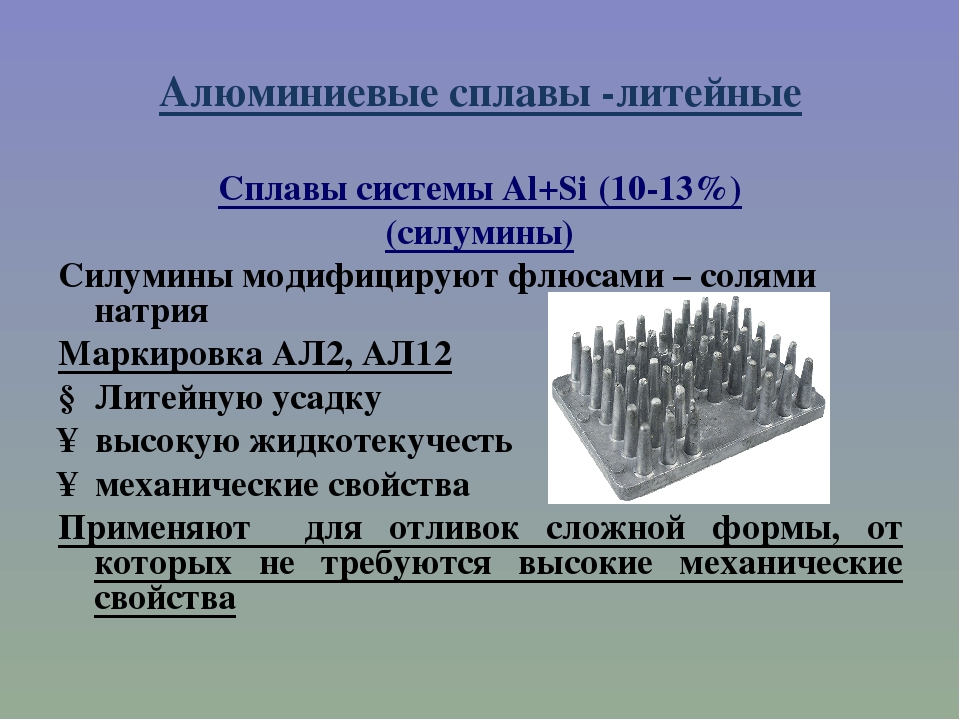

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Алюминиевые сплавы

Чем легируют алюминий

Чистый алюминий имеет очень низкую прочность и его применение как конструкционного материала весьма ограничено.

Когда в алюминий добавляют другие элементы — легирующие элементы — он повышает свою прочность благодаря различным упрочняющим механизмам.

Алюминий, в принципе, возможно легировать большинством металлических элементов. Однако только некоторые из них имеют достаточную растворимость в твердом состоянии, чтобы быть основными легирующими элементами.

Наиболее важными легирующими элементами алюминия являются:

- медь;

- марганец;

- магний;

- кремний и

- цинк.

Вместе с тем, значительное число других элементов оказывают заметный эффект на улучшение свойств алюминиевых сплавов. Их добавляют в небольших количествах. Эти элементы включают хром, тот же марганец и цирконий, которые применяют в основном для контроля зеренной структуры.

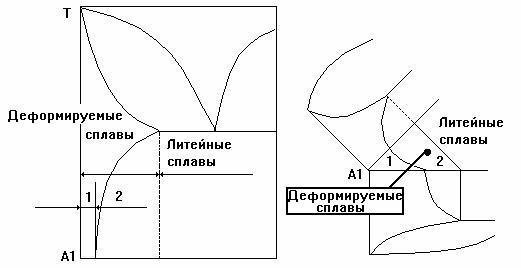

Максимальная растворимость легирующих элементов в алюминии обычно, но не всегда, достигается при эвтектической температуре. Растворимость легирующих элементов в твердом алюминии снижается со снижением температуры. Это изменение растворимости в твердом алюминии является основой для упрочнения алюминиевых сплавов за счет механизма старения.

Откуда железо в алюминии

Все промышленные сплавы содержат примерно от 0,1 до 0,4 % железа (по массе). Обычно железо в алюминиевом сплаве считается примесью. Его содержание зависит от исходной руды и технологии электролиза при его выплавке. Иногда железо добавляют намеренно для придания материалу особых свойств, например, до 1 % в сплавах для изготовления алюминиевой фольги.

Для чего добавки в алюминии

В комбинации с одним или более основными легирующими элементами часто применяют дополнительные элементы:

- висмут,

- бор,

- хром,

- свинец,

- титан и

- цирконий.

Эти элементы обычно применяют в малых количествах, как правило, до 0,1 %. Однако в некоторых алюминиевых сплавах содержание бора, свинца и хрома может достигать 0,5 %. Благодаря этим малым добавкам сплавы получают необходимые свойства для конкретных условий, такие как, хорошая текучесть при литье, высокое качество механической обработки, теплостойкость, коррозионная стойкость, высокая прочность.

Категории алюминиевых сплавов

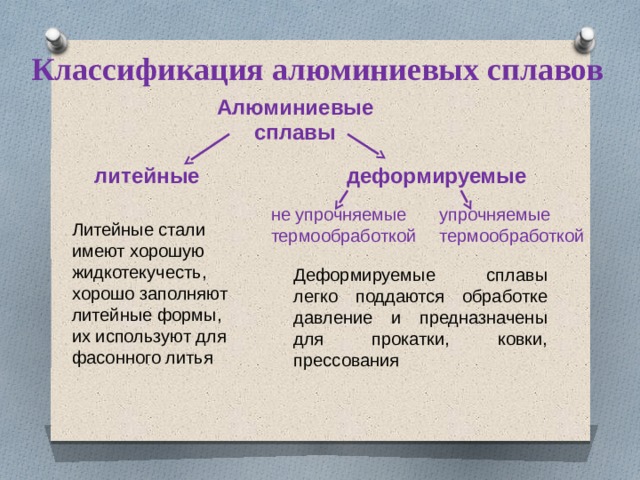

Удобно разделять алюминиевые сплавы на две основных категории:

- литейные сплавы и

- деформируемые сплавы.

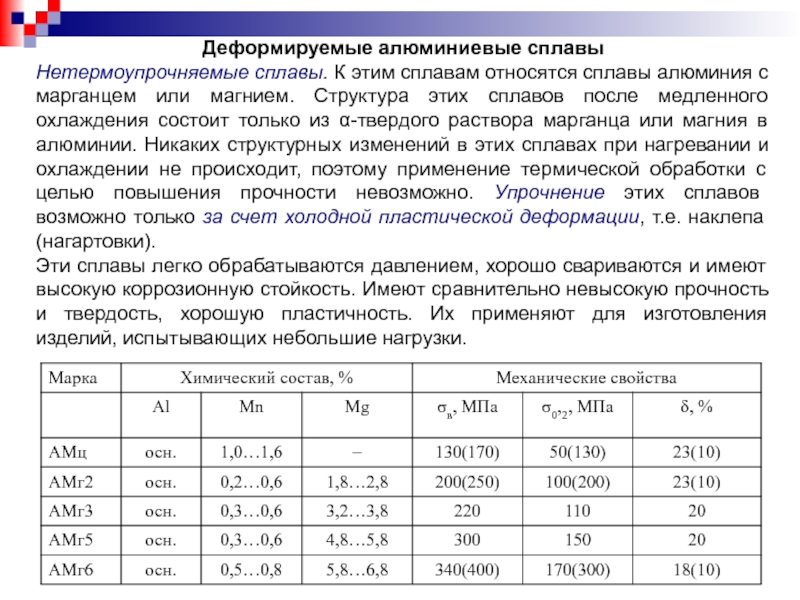

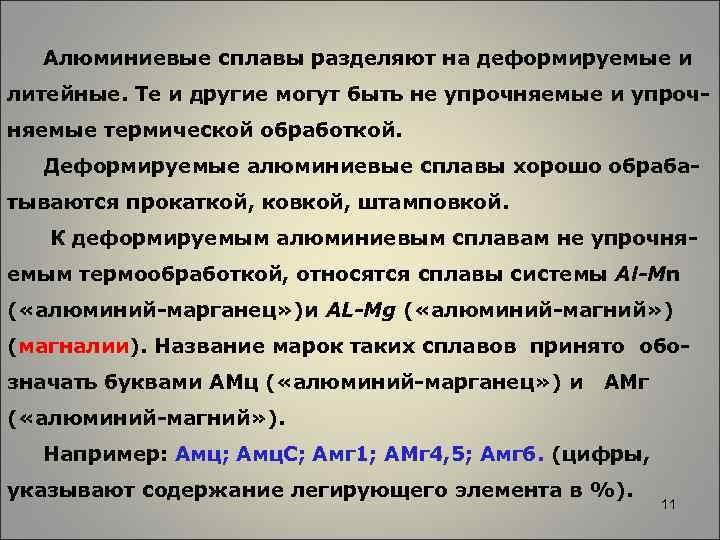

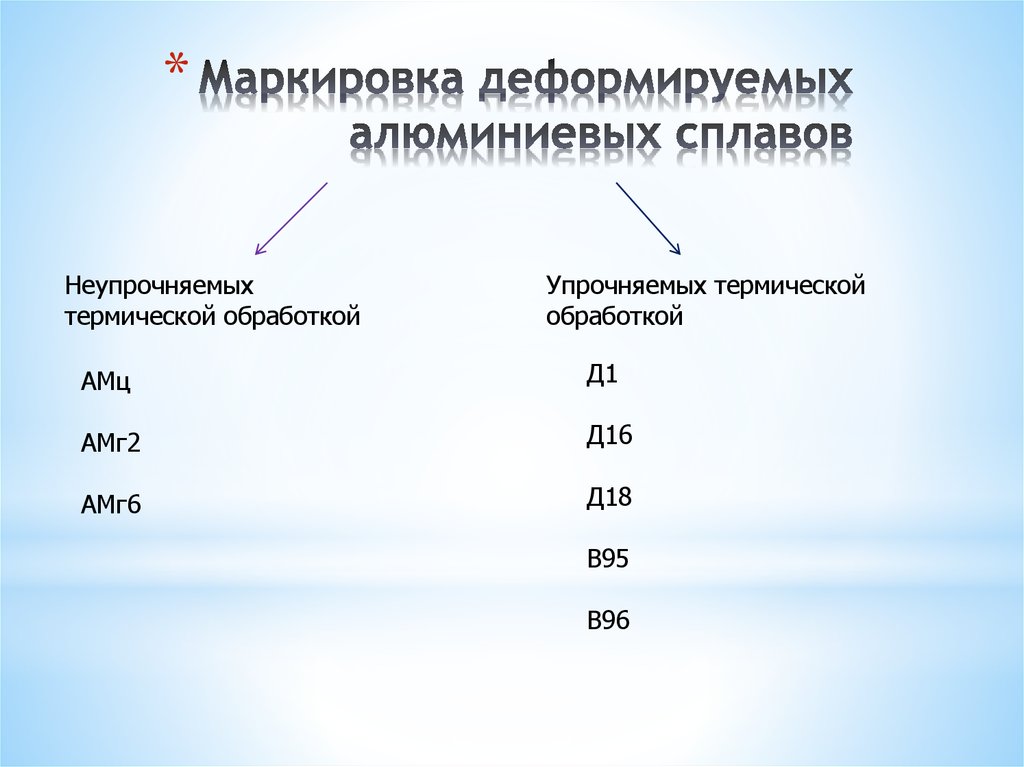

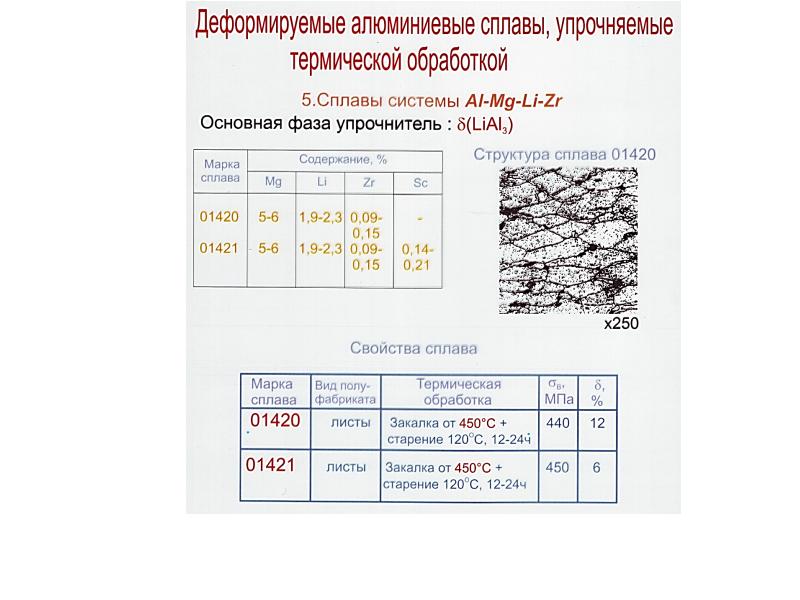

В каждой из этих категорий дальнейшее разделение основано главном механизме, который отвечает за формирование их свойств – термически упрочняемые сплавы и термически неупрочняемые сплавы. Сплавы последней группы получают свои конечные свойства в результате деформационной обработки – нагартовки. Поэтому иногда их называют более позитивно — деформационно упрочняемые или даже «нагартовываемые».

О сплавах 6060, 6063, АД31

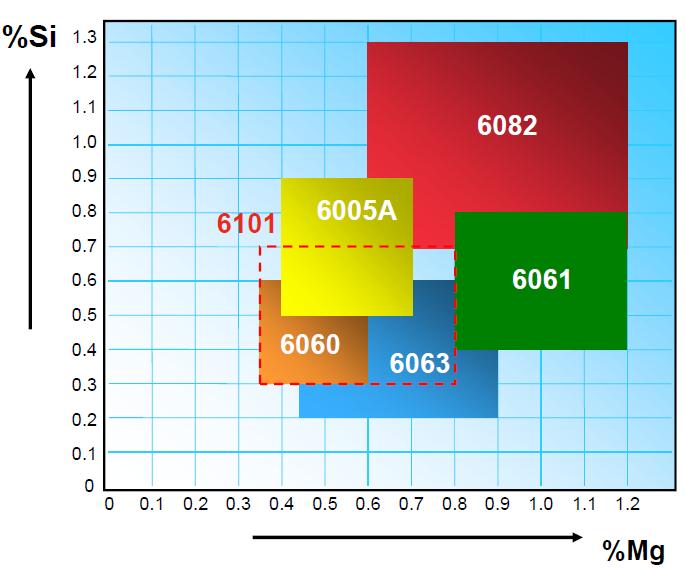

«Рулят» в мировом производстве алюминиевых профилей сплавы серии 6ххх — алюминиевые сплавы легированные магнием и кремнием — каждым по около одного процента. Европейский стандарт EN 573-3 насчитывает их около 30 штук. Из этих тридцати сплавов наиболее широко применяются алюминиевые сплавы:

- и

- , а также

- 6005А,

- и

- 6082.

Из этих пяти сплавов в мире изготавливается более 90 % всех прессованных алюминиевых профилей.

Рисунок 7 – Популярные алюминиевые сплав серии 6ххх

Зарубежные алюминиевые сплавы

В настоящее время общепризнанной является система обозначений алюминиевых сплавов, которая была введена Американской Алюминиевой Ассоциацией (AA). Этой системы придерживаются и международные стандарты ISO, и европейские стандарты EN.

Каждый деформируемый сплав обозначается сочетанием четырех цифр, например, 2024. Первая цифра обозначает серию сплавов. Каждая из семи серий сплавов имеет один или два основных легирующих элементов. Например, в случае сплава 2024 из серии 2ххх – это медь.

Обозначения литейных сплавов также состоит из четырех цифр, однако между третьей и четвертой цифрами стоит точка, например, 380.0.

В России и других странах СНГ наряду с международной системой обозначений широко применяется и традиционная система буквенно-цифровая обозначений алюминиевых сплавов, например, АД31.

Как формируется стоимость заказа

Цена алюминиевого листа А5М определяется его размером, весом и способом обработки. Также на стоимость влияет размер заказа. занимается оптовыми, мелкооптовыми и розничными продажами металлопроката, поэтому вы можете сами выбрать оптимальный баланс между размером партии и стоимостью материалов.

Также на цену влияют условия и расстояние доставки, необходимость хранения сформированного заказа на собственном складе до отгрузки, различные варианты упаковки товара. Кроме того, стоимость алюминиевого листа А5М подвержена влиянию сезонного спроса и актуальных валютных курсов.

Работая с , вы получаете следующие преимущества:

- обширный ассортимент продукции и наличие всех типоразмеров;

- постоянное наличие продукции на складах;

- отгрузка в течение суток (заказчику в Москве или на терминал транспортной компании);

- возможна дополнительная обработка алюминиевого листа (резка, гибка, перфорирование);

- продажа заготовками нужной формы;

- оптовая, мелкооптовая и розничная продажа;

- цены от производителя;

- большой выбор вариантов оплаты;

- скидки и особые условия сотрудничества с постоянными партнерами;

- квалифицированные консультанты;

- доставка в любые регионы РФ;

- упаковка в соответствии с пожеланиями заказчика (ПЭТ, ПВХ, бумага, промасленная бумага);

- хранение товара на складе до отгрузки;

- возврат в соответствии с действующим законодательством.

При доставке алюминиевого листа А5М в любой регион России отгрузка на терминал транспортной компании в Москве осуществляется в течение суток. При этом мы самостоятельно рассчитывает стоимость услуг транспортировщика и бесплатно доставляем заказ до терминала.

Литейный алюминий

Литейные марки алюминия относятся к серии 1хх литейных сплавов по международной классификации алюминия и его сплавов. Хотя часто их называют сплавами (alloys), нет оснований относить их полноправным сплавам: они содержат не менее 99,00 % алюминия и формально не имеют легирующих элементов, однако, в отличие от марок первичного алюминия в них контролируют отношение содержания железа и кремния.

Эти марки-сплавы литейной серии 1хх применяются для отливки роторов электрических двигателей (таблица 6). Роторы обычно отливаются на машинах литья под высоким давлением, которые специально разработаны для этой цели. Типичный алюминиевый ротор показан на рисунке 1. Эти марки литейного алюминия серии 1хх применяются также в некоторых других случаях, которые не требуют сложных форм отливок.

Таблица 6 – “Роторные” марки литейного алюминия

Рисунок 1 – Типичный алюминиевый ротор электрического двигателя

В этих роторные “сплавах” установлены не только пределы чистоты алюминия, но и также отношение содержания железа и кремния. Это обеспечивает образование интерметаллических частиц, которые в меньшей степени, чем другие отрицательно влияют на литейные свойства этих “сплавов”, а также на их электрическую проводимость.

Поскольку нелегированный алюминий стоит дешевле, чем роторные сплавы, были попытки заменить их на марки первичного алюминия при изготовлении роторов. Например, слитки первичного алюминия Р1020 имеют ту же чистоту, как и “сплав” 170.2, но без контроля соотношения содержания железа и кремния, а также неконтролируемое содержание титана и ванадия. Опыт показал, что игнорирование этих различий ведет к разбросу характеристик электрической проводимости и низким литейным свойствам алюминия при отливке роторов .

- Самый чистый «роторный» алюминий (170.1) является самым трудным для литья: он в самой большой степени подвергается усадочному растрескиванию.

- Наоборот, наименее чистый алюминий 100.1 льется намного легче при минимальном растрескивании .

- Более чистые марки алюминия, например, 99,80% и 99,85 %, еще более склонны к растрескиванию при их литье, чем марка алюминия 170.1 .

Сплавы алюминия с магнием

Магний в алюминии

Введение в алюминий магния в количестве до 6 % в качестве главного легирующего элемента дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Это обеспечивает сплавам серии 5ххх довольно высокие прочностные свойства – выше, чем у сплавов серии 3ххх — при сохранении хорошей формуемости.

При определенной восприимчивости к межзеренной коррозии (при содержании магния более 3 %) эти сплавы имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, которая значительно выше, чем у сплавов других серий.

Применение алюминиево-магниевых сплавов

Эти сплавы сочетают в себе хорошую формуемость, довольно высокую прочность, отличную коррозионную стойкость, хорошую анодируемость и лучшую из всех сплавов свариваемость. Поэтому эти алюминиевые сплавы применяют во многих конструкциях, подверженных суровым атмосферным воздействиям, например, в облицовочных панелях зданий, строительных лесах и, особенно, – в судостроении и конструкциях в прибрежных районах и в открытом море, включая нефтяные платформы. Сварные алюминиевые лодки и катера изготавливают исключительно из сплавов этой серии. В автомобилестроении из этих сплавов изготавливают штампованные детали корпуса и шасси благодаря хорошей комбинации прочности и формуемости.

Достижение высокой прочности за счет упрочнения твердого раствора магнием возможно потому, что магний в этой роли является очень эффективным. Кроме того, его высокая растворимость позволяет увеличивать его содержание до 5 % в наиболее легированных сплавах.

Больше магния

Однако в сплавах с высоким содержанием магния существует тенденция к образованию интерметаллидной фазы Mg5Al8 по границам зерен и в областях локализованной деформации внутри микроструктуры. Это происходит потому, что равновесная растворимость магния в алюминии всего лишь около 2 %. Выделение избыточной фазы в этом случае эквивалентно тому, что происходит в сплавах, упрочняемых старением, но с отрицательным эффектом для свойств сплава. Выделение частиц происходит медленно при комнатной температуре, но ускоряется с повышением температуры или, если сплав подвергся интенсивной холодной пластической деформации. Это явление делает сплав восприимчивым к некоторым типам межзеренной коррозии, например, коррозия под напряжением, и/или ухудшение механических свойств в ходе эксплуатации при повышенных температурах.

Роль хрома

Хром в количествах не более 0,35 % добавляют для повышения электрического сопротивления. При больших содержаниях хром имеет тенденцию образовывать очень грубые соединения с другими примесями или добавками, такими, как марганец, железо и титан. Хром обладает низкой скоростью диффузии и образует очень мелкодисперсные фазы, которые сдерживают зарождение и рост зерен. Поэтому он используется для предотвращения роста зерен. Образующиеся при этом волокнистые структуры снижают восприимчивость к коррозии под напряжением и улучшают вязкость. Хром в твердом растворе или в виде мелкодисперсных частиц способствует некоторому повышению прочности. Хром имеет тенденцию окрашивать анодное покрытие этих сплавов в желтый цвет.

Влияние марганца

Добавки марганца, также как и хрома, предназначены для снижения восприимчивости сплавов с высоким содержанием магния к различным формам межзеренной коррозии.

Серия 5ххх в европейском стандарте EN 573-3 включает 44 сплава и их модификаций, в ГОСТ 4784-97 — 13.

aluminium-guide.ru

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Сплавы железа с алюминием

Изучение сплава железа с алюминием было начато после первой мировой войны. Работы, проведенные в союзе, Германии, Англии и в других странах, показали, что алюминий значительно увеличивает жаростойкость чугуна. При исследованиях также было найдено, что эти сплавы имеют высокую цементацию, окалиностойкость и хорошую стойкость в окисляющей среде.

Скорость окалинообразования при высоких температурах зависит от свойств образующейся на поверхности металла окисной пленки. Чем она плотнее и однороднее, тем лучше защищает поверхность от окисления. Окислы, входящие в состав пленки, не должны возгоняться, должны быть тугоплавкими и не должны образовывать легкоплавкие эвтектики. Пленка должна иметь низкую ионную проводимость. Жаростойким сплавом принято считать такой, у которого потеря с окалиной не превышает 0,0002 — 0,0004 г/см2/час. Это условие относится к сплавам железа с хромом и кремнием и остается в силе для сплавов железа с алюминием.

Можно сказать, что до настоящего времени наиболее распространенным сплавом для отливок, подвергающихся тепловому и химическому воздействию, был ферхромит и подобные ему сплавы железа с хромом. Сплавы железа с кремнием чаще применяются как коррозионностойкие материалы. Несмотря на то, что сплавы железа с алюминием исследовались в течение ряда лет, они не нашли широкого применения. Большинство исследований этих сплавов ограничилось лишь лабораторными определениями механических, физических и других свойств. При получении качественных отливок из этих сплавов, встретились затруднения, связанные с большой газо-насыщенностью металла, образованием окисных пленок в толще металла, угаром алюминия во время плавки, разрушением отливок при нормальной температуре и т. д., что заставило исследователей не только прекратить работы, но и прийти к заключению, что такие сплавы не могут быть применены на практике. Наиболее полно были исследованы сплавы, содержащие 16 — 20% А1 и 3% C. Из литературы известно, что такие сплавы, называемые «чугаль» (чугун + алюминий), начали выплавлять в бывшем Союзе.

Можно сказать, что, несмотря на исключительные свойства сплава железа с алюминием, он нигде (поскольку об этом можно судить по литературным данным) не производился в больших количествах. Однако как сплавы железа с алюминием, так и пирофераль нуждались в дальнейшей разработке технологии производства отливок, которая могла бы обеспечить высокое качество изделий при минимальных производственных затратах. По просьбе изобретателей один из авторов, З. Эмингер, со своим рабочим коллективом разработал технологию выплавки пирофераля, которая позволяет наладить производство отливок в широком масштабе. Коллективом были получены новые данные об этом сплаве, на основе которых и была разработана технология его производства.

Чистые деформируемые сплавы AlCu

Выдержка из фазовой диаграммы для технически используемых сплавов

Полная фазовая диаграмма

Все сплавы AlCu основаны на системе чистых сплавов AlCu.

Растворимость меди и фаз

Алюминий образует эвтектику с медью при 547 ° C и 33 % по массе меди, что также соответствует максимальной растворимости. При более низких температурах растворимость резко падает; при комнатной температуре всего 0,1%.

При более высоком содержании меди образуется фаза Al 2 Cu – интерметаллическая фаза . Именно в тетрагональной структуре, которая настолько отличается от гранецентрированной кубической структуры алюминия, что фаза существует только как некогерентная фаза. Также есть частично когерентные и фазы.θ{\ displaystyle \ theta}θ{\ displaystyle \ theta}θ″{\ displaystyle \ theta ”}θ′{\ displaystyle \ theta ‘}

Структурные преобразования

После того, как литье, материал, как правило, пересыщенный – твердый раствор , перед которым даже при комнатной температуре не содержит меди можно считать практически решены при этой температуре.

α{\ displaystyle \ alpha}

- После этого при температурах ниже 80 ° C образуются зоны GP ( зоны GP (I)), в которых присутствуют повышенные концентрации меди, но которые еще не имеют структуры и не образуют собственных фаз.

- При несколько более высоких температурах, до 250 ° C, образуется фаза (также называемая зонами GP (II)), которая увеличивает прочность.θ″{\ displaystyle \ theta ”}

- При еще более высоких температурах образуется частично когерентная фаза.θ′{\ displaystyle \ theta ‘}

- и при более высоких температурах около 300 ° C образуется некогерентная фаза, в которой прочность снова падает.θ{\ displaystyle \ theta}

Отдельные диапазоны температур перекрываются: даже при низких температурах образуются фазы или фазы, но они образуются гораздо медленнее, чем зоны GP (I / II). Каждая из фаз образуется быстрее, чем выше температура.θ′{\ displaystyle \ theta ‘}θ{\ displaystyle \ theta}

Зоны GP (I)

Образование зон GP (I) называется холодным упрочнением и происходит при температуре до 80 ° C. Это крошечные дискообразные слои толщиной всего в один атом и диаметром от 2 до 5 нанометров. Со временем количество зон и концентрация в них меди увеличиваются, но не их диаметр. Они когерентные с решеткой алюминия и формы на {100} плоскостей.

Зоны GP (II)

Зоны ( фазы) GP (II) в значительной степени ответственны за повышение прочности сплавов AlCu. Они связаны с кристаллом алюминия и состоят из чередующихся слоев алюминия и меди с толщиной слоя около 10 нанометров и размерами до 150 нанометров. В отличие от зон GP (I), это трехмерные выделения. Их слои параллельны плоскости {100} алюминия. Фаза образует фазы, но есть совпадения.

θ″{\ displaystyle \ theta ”}θ″{\ displaystyle \ theta ”}θ′{\ displaystyle \ theta ‘}

Зоны GP (II) требуют вакансий для роста , поэтому их недостаток ( например, из-за магния) приводит к задержке роста.

Частично когерентные фазы

Фаза лишь частично когерентный с сеткой алюминия и формами при температурах от 150 ° С до 300 ° С Он имеет форму тромбоцитов и может возникать из зон GP (II). Однако он также может возникать непосредственно в виде преципитации из смешанного кристалла. В первом случае увеличивающаяся межфазная энергия уменьшается за счет дислокаций , во втором случае выделения образуются преимущественно на дислокациях.θ′{\ displaystyle \ theta ‘}

Некогерентные фазы

Фаза некогерентного с решеткой смешанного кристалла. Образуется при температуре 300 ° С и выше. Обычно он образует более крупные частицы на большем расстоянии, чем другие фазы, и, таким образом, не приводит к увеличению прочности или даже к уменьшению, если его образование происходит за счет других фаз. Фаза также возникает при температуре от 150 ° C до 250 ° C в виде осадков на границах зерен, так как это уменьшает межфазную энергию.

θ{\ displaystyle \ theta}θ{\ displaystyle \ theta}

В фазе приводит к частично межкристаллитному перерыву ; что поведение трещины остается Ковкими в целом. Изменение характера разрушения вызвано зонами без осадков на границах зерен.

θ{\ displaystyle \ theta}

Эта фаза имеет большую разность потенциалов по сравнению со смешанным кристаллом, поэтому может возникнуть коррозия слоев и межкристаллитная коррозия . В случае более длительного отжига фазы зерен также разделяются, и разность потенциалов становится меньше.θ{\ displaystyle \ theta}θ{\ displaystyle \ theta}