Методы получения аустенита

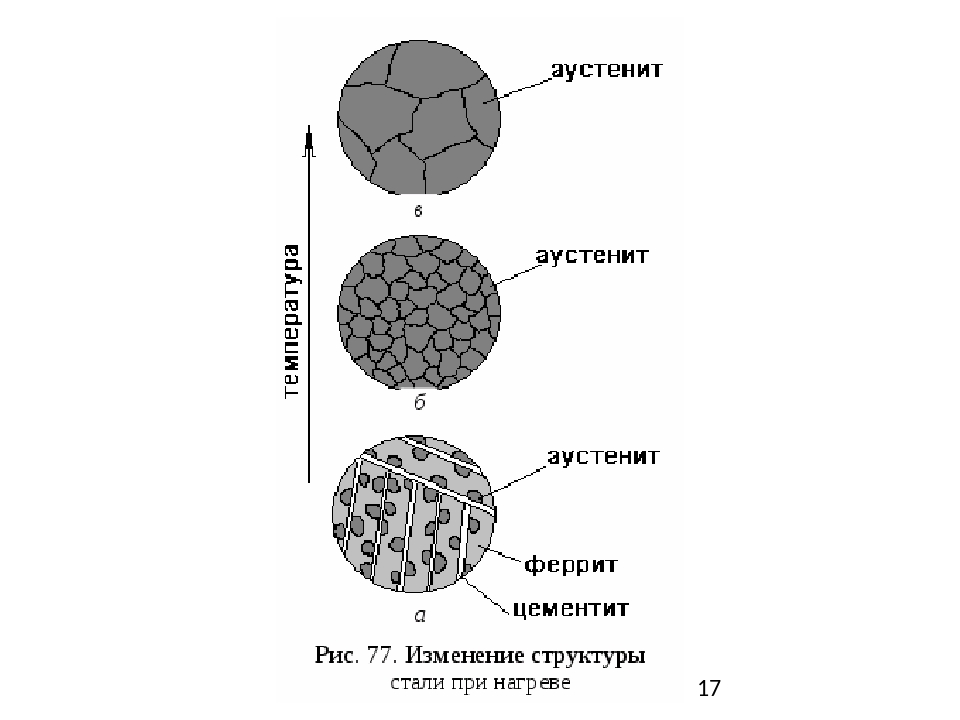

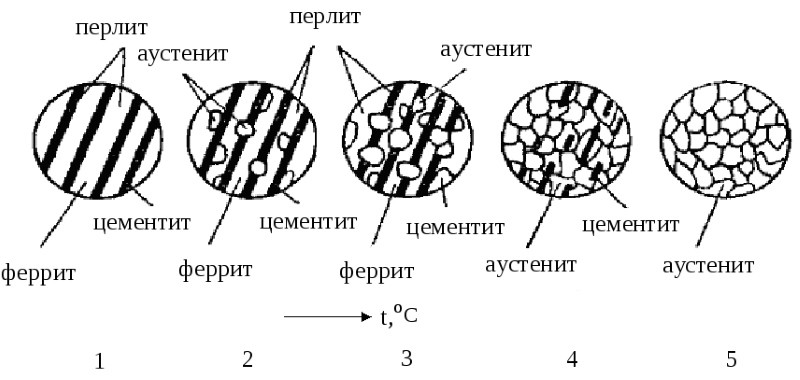

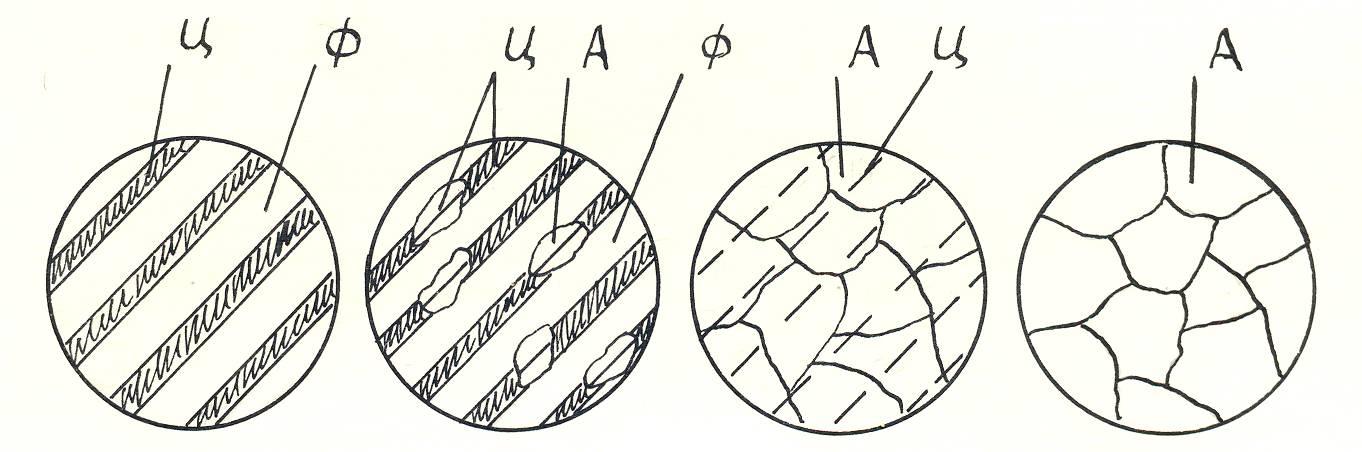

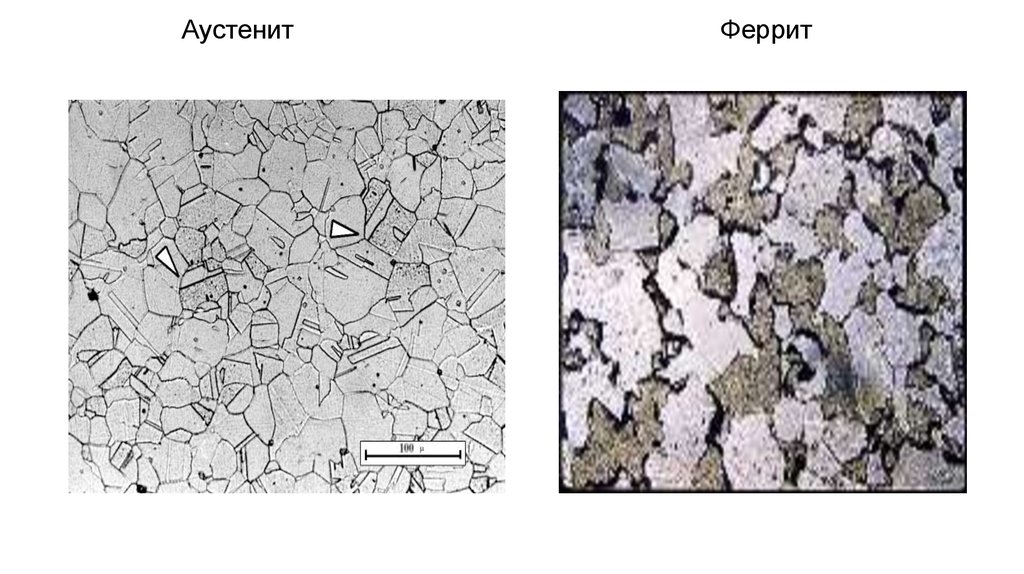

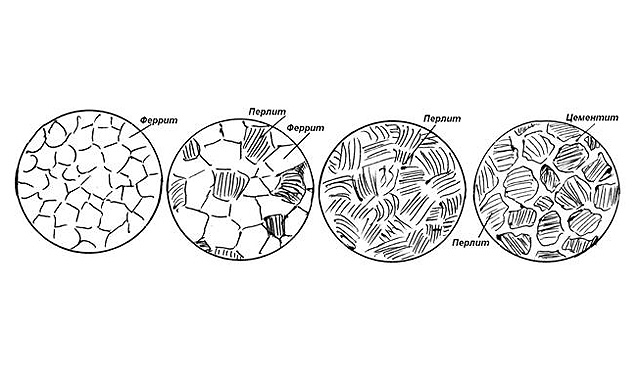

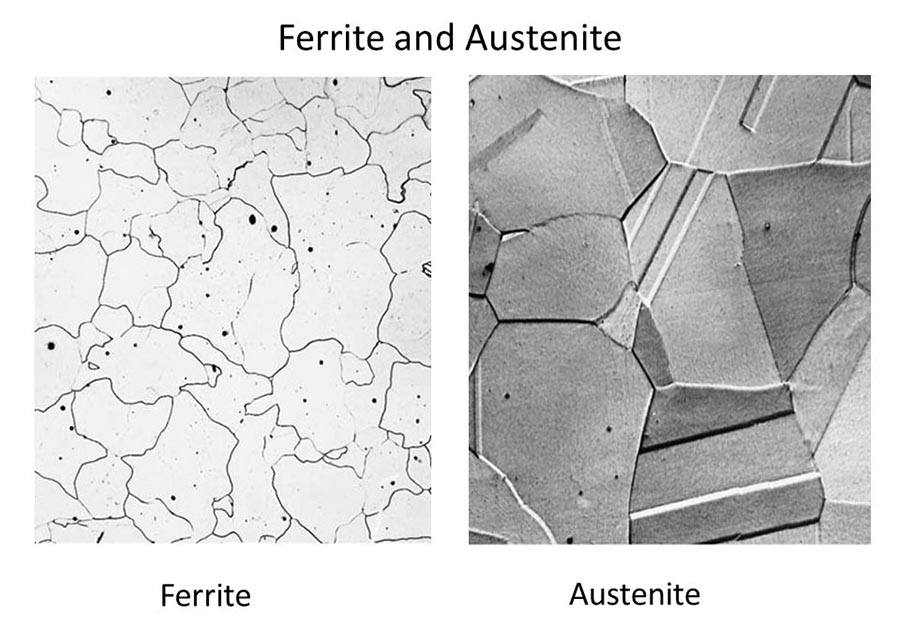

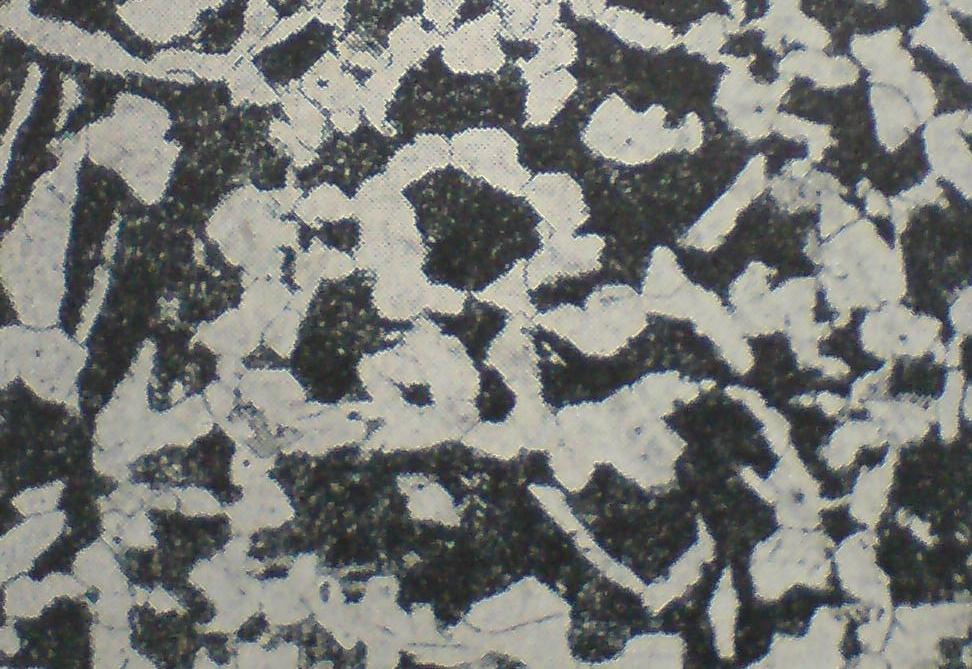

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

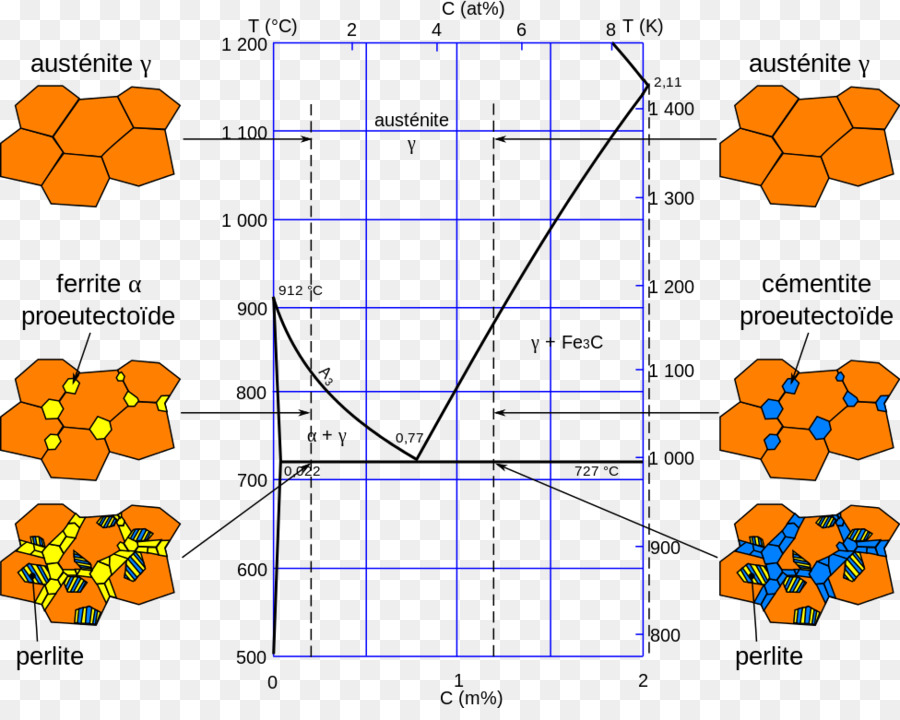

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Рубрикатор

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200°C происходит перераспределение углерода в мартенсите. Образуются пластинки — карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два -твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода — это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300°C идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура мартенсит отпуска:

При нагреве до 400°C весь избыточный углерод выделяется из . Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400°C изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600°C имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700°C получают более грубую ферритно- цементитную смесь — перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

- режим нагрева деталей (температуру и время нагрева);

- характер среды, где осуществляется нагрев и ее влияние на материал стали;

- условия охлаждения.

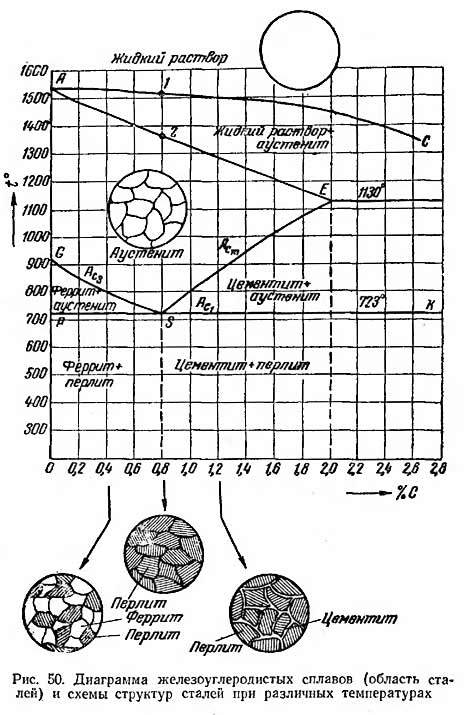

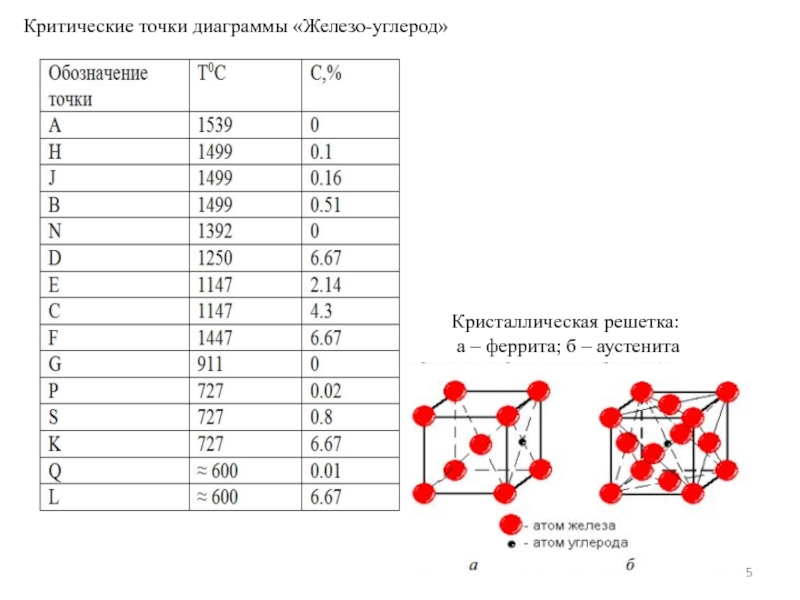

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Рис. 13. 4. Левый угол диаграммы состояния железо — цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

- окисляющее (О2, СО2, Н2О);

- восстанавливающее (СО, СН4);

- обезуглероживающее (О2, Н2);

- науглероживающее (СО, СН4);

- нейтральное (N2, инертные газы).

Окисление с образованием окалины , препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 13.4 показаны температурные области нагрева при термической обработке сталей.

Применение аустенитных сталей

Наиболее частое использование:

- Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

- Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

- Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

- Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионной устойчивости. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Хладостойкие аустенитные стали

Хромоникелевые аустенитные стали

. Широкое применение в технике низких температур (криогенной техники) получили хромоникелевые аустенитные стали, содержащие 17-25% Cr и 8-25% Ni. Хромоникелевые аустенитные стали сохраняют высокую пластичность и вязкость в широком температурном диапазоне, а также сочетают коррозионную стойкость с хорошими технологическими свойствами.

К недостаткам этих аустенитных сталей относится низкая прочность при комнатной температуре, особенно по пределу текучести, а также сравнительно высокая стоимость, обусловленная высоким содержанием дорогого никеля.

Примечание: Аустенитный экономнолегированный чугун для изготовления деталей машин, работающих без изменения размеров в агрессивных средах при температурах до -60°: см. Нирезист.

К хладостойким аустенитным сталям также относятся хромомарганцевые стали

(аустенитные стали, в которых никель полностью или частично заменён марганцем);стабильные аустенитные хромоникельмарганцевые стали с азотом (аустенитные стали, одновременно легированные хромом, никелем и марганцем) иметастабильные аустенитные стали .

Лит.:

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение: Учебник для вузов. — М.: МИСИС, 1999. — 600 с. — УДК 669.017

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>>

Свойства аустенитных сталей

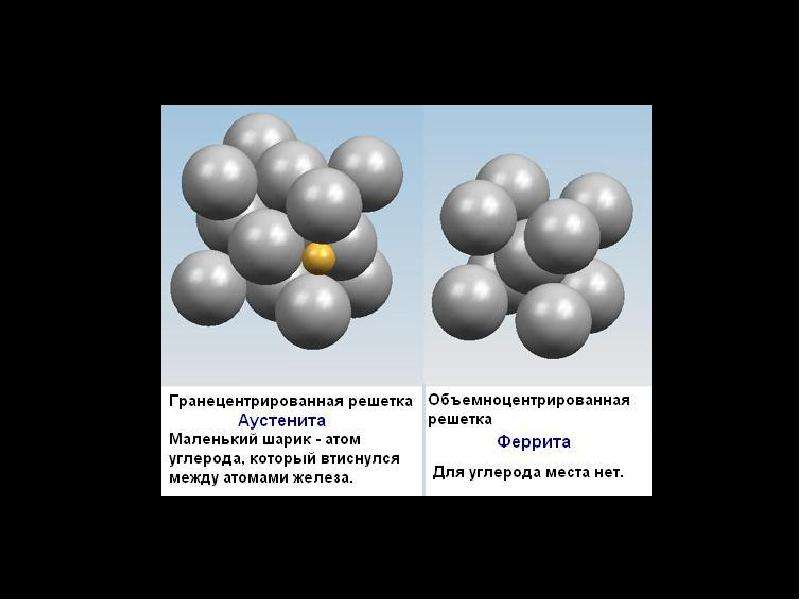

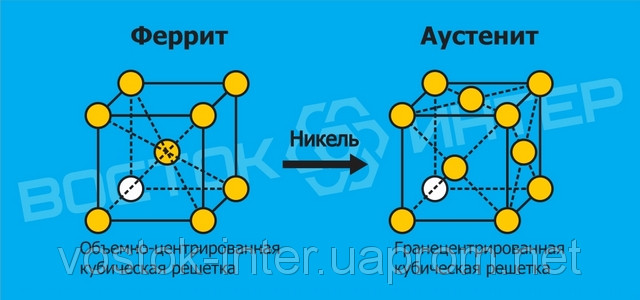

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

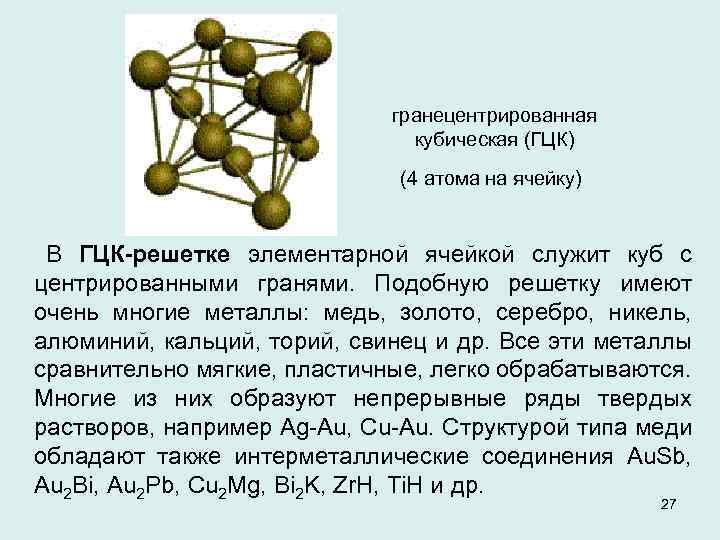

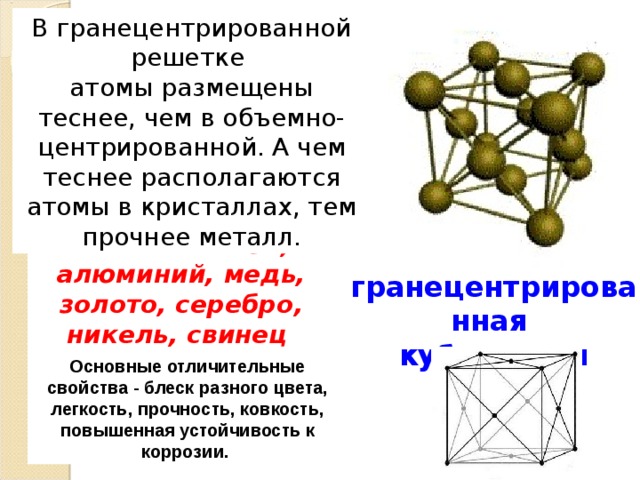

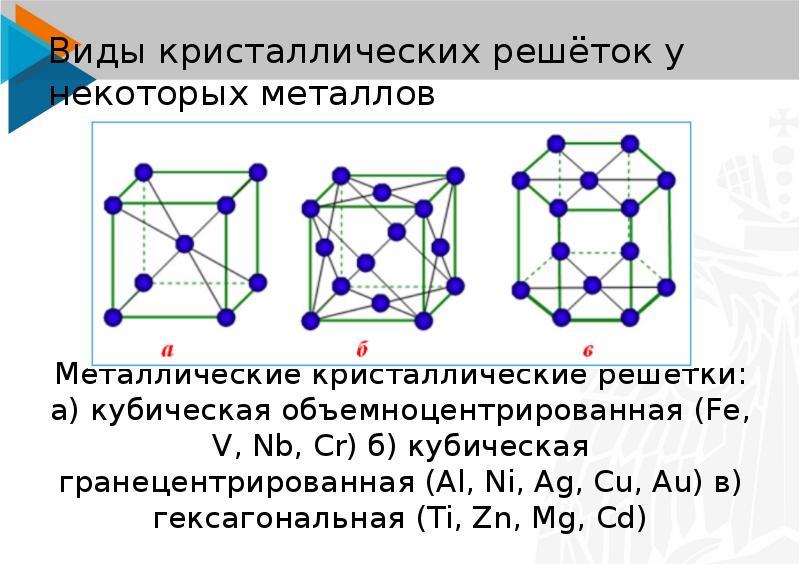

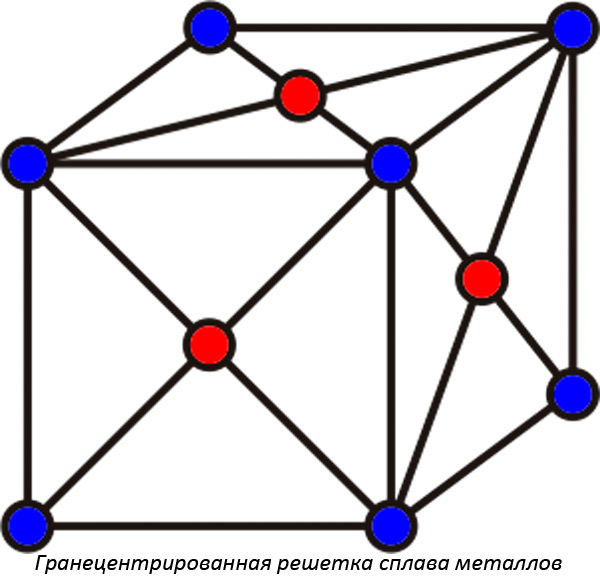

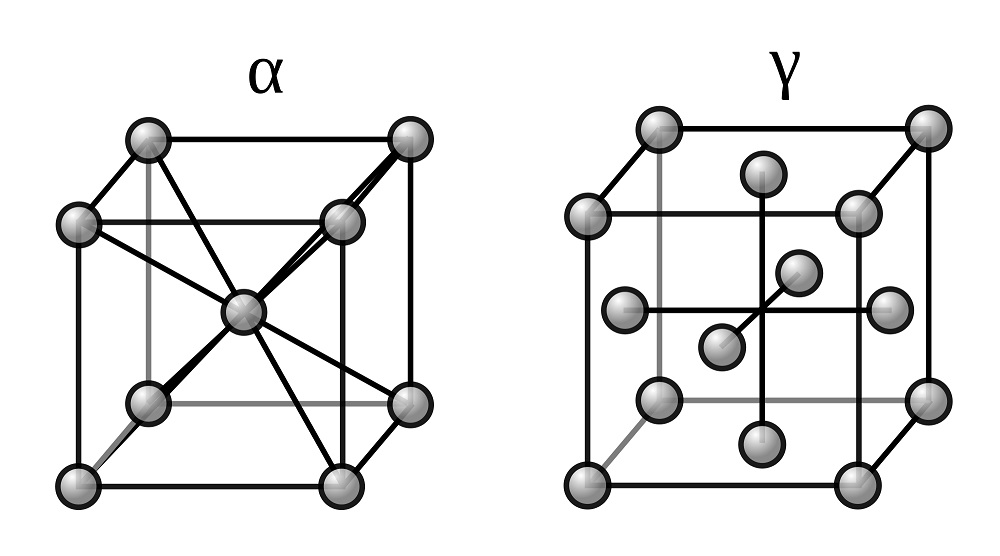

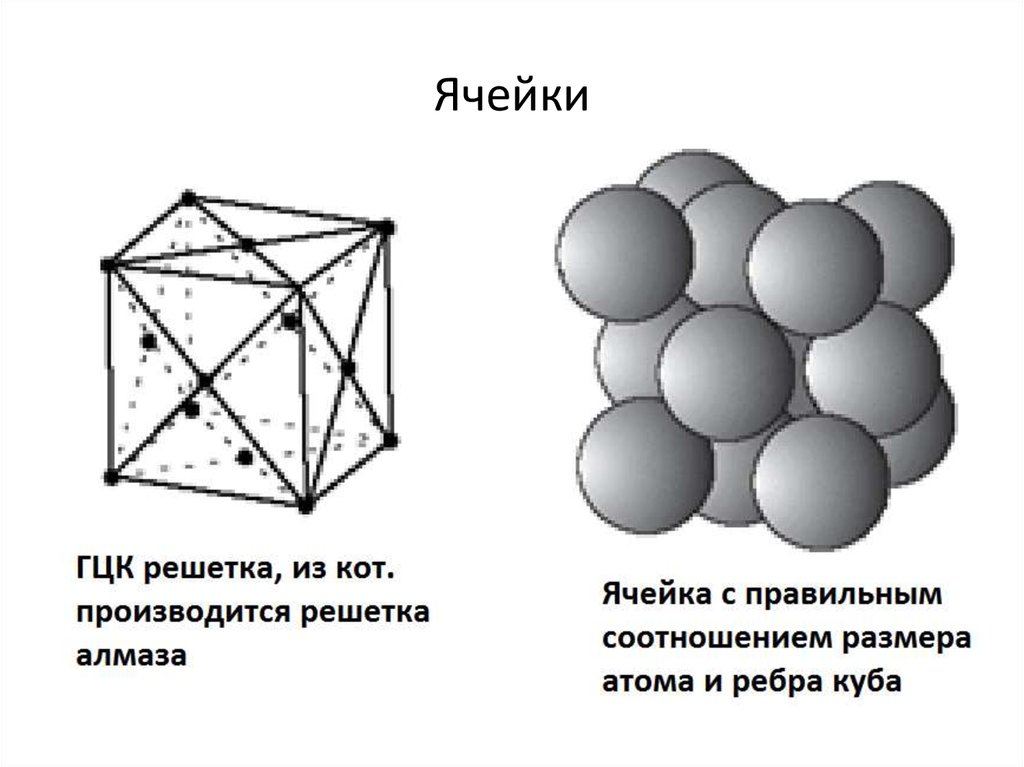

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

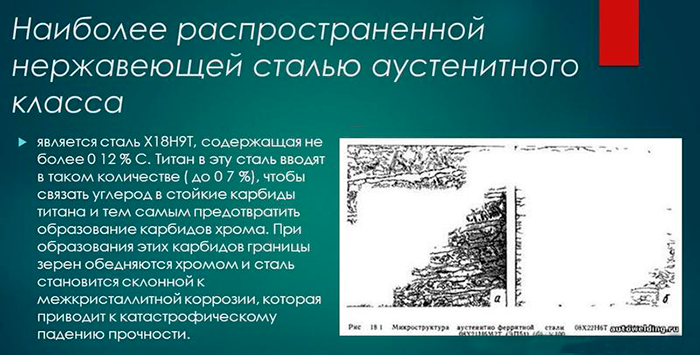

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

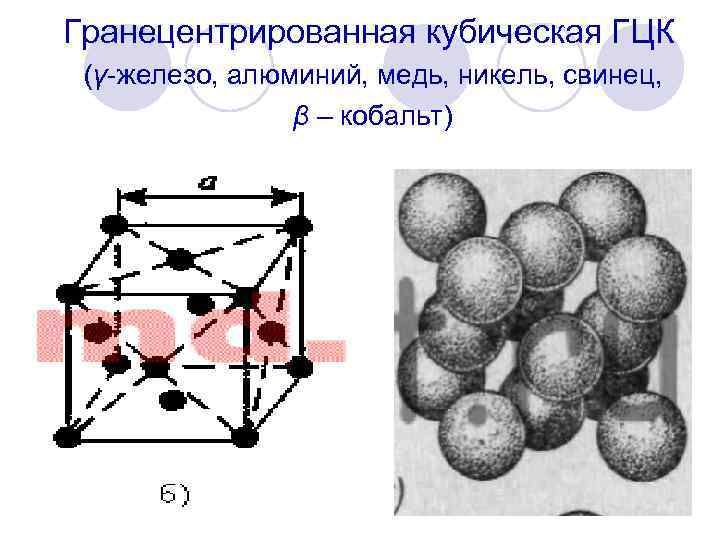

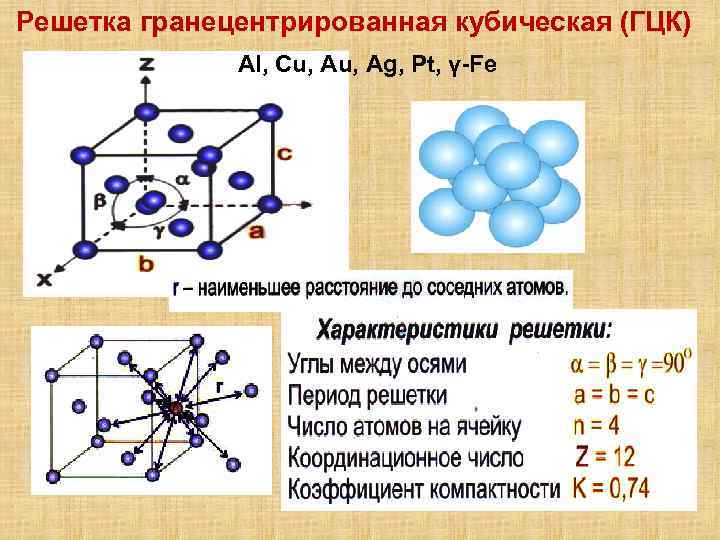

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

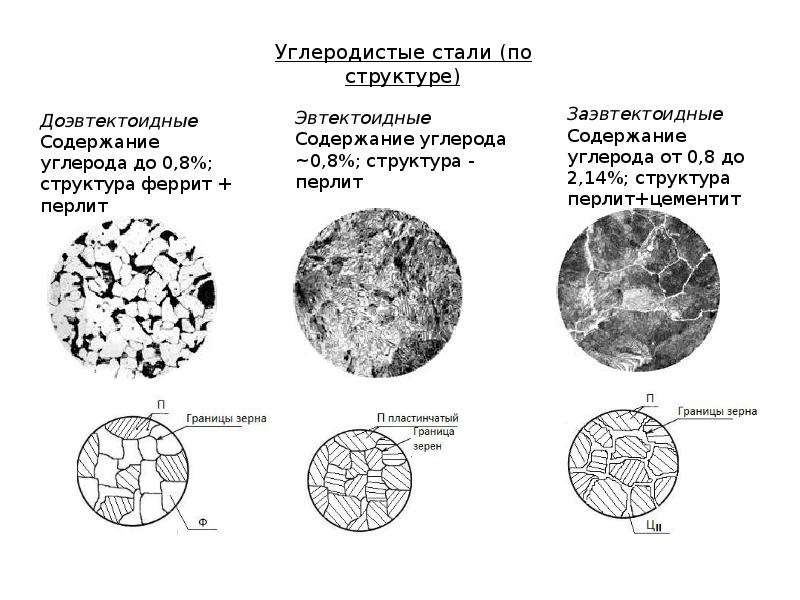

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

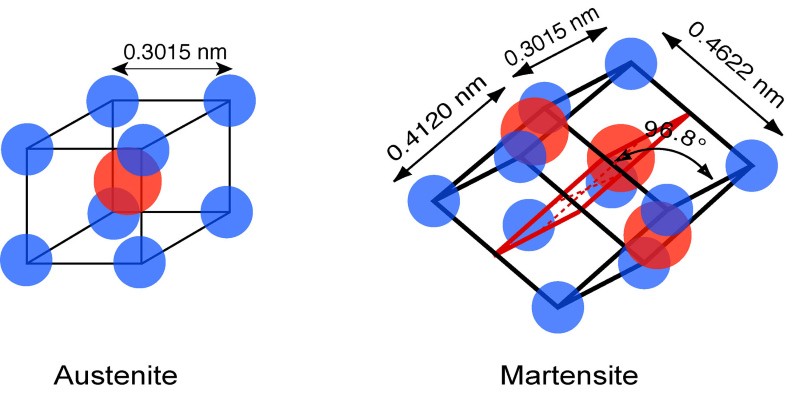

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения. Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения. Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Стабилизация

Добавление определенных легирующих элементов, таких как марганец и никель , может стабилизировать аустенитную структуру, облегчая термическую обработку низколегированных сталей . В крайнем случае аустенитной нержавеющей стали гораздо более высокое содержание сплава делает эту структуру стабильной даже при комнатной температуре. С другой стороны, такие элементы, как кремний , молибден и хром, имеют тенденцию дестабилизировать аустенит, повышая температуру эвтектоида.

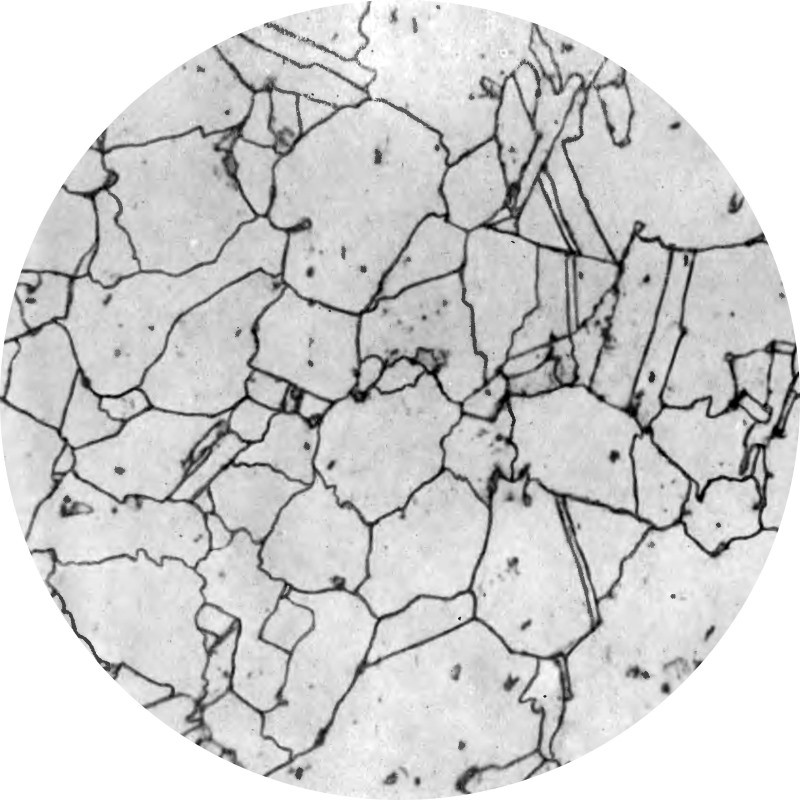

Аустенит стабилен только при температуре выше 910 ° C (1670 ° F) в металлической массе. Однако переходные металлы с ГЦК можно выращивать на (ГЦК) или кубике алмаза . Эпитаксиальный рост аустенита на грани алмаза (100) возможен из-за близкого согласования решеток и симметрии грани алмаза (100) ГЦК. Можно вырастить более монослоя γ-железа, поскольку критическая толщина напряженного мультислоя больше монослоя. Определенная критическая толщина хорошо согласуется с теоретическим предсказанием.

Жаростойкие и жаропрочные аустенитные стали

Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Жаростойкие стали аустенитного класса

, применяемые для изготовления деталей печного оборудования, характеризуются не только высокой жаростойкостью (окалиностойкостью), но и высокой жаропрочностью. Кжаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C.

Жаропрочные аустенитные стали

. Из жаропрочных аустенитных сталей изготавливают роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700°:C. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. Кжаропрочным сталям аустенитного класса относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

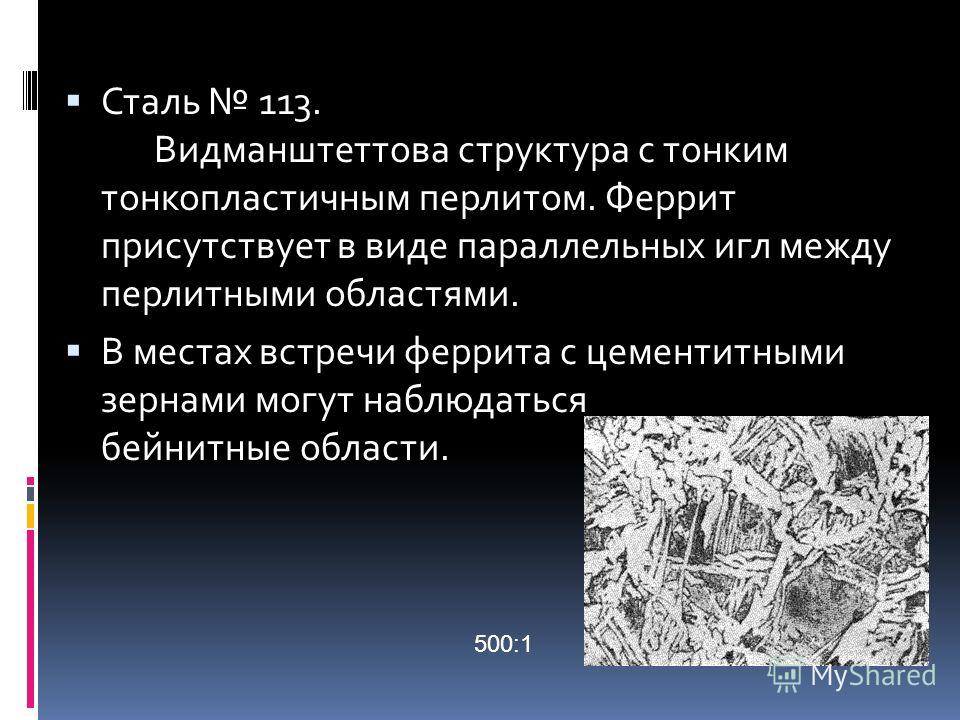

Мартенсит

| Три типа плоскостей наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующемся из исходной / 32 -фазы типа CsCI. Стрелка обозначает вектор смещения каждого слоя относительно слоя А, принятого за начало отсчета.| Шесть типов слоев наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующейся из исходной ftt – фазы типа Fe3A. |

Мартенсит со структурой ЗЯ или 9 Я, состоящий из трех плотноупа-кованных плоскостей А, В и С, образуется в ( 32-сплавах с исходной фазой типа CsCI. Однако мартенсит со структурой 2Н обнаруживается во всех сплавах.

Мартенсит, который для сталей является пересыщенным твердым раствором углерода в а-железе, под влиянием температуры распадается – происходит выделение углерода из решетки о-же-леза.

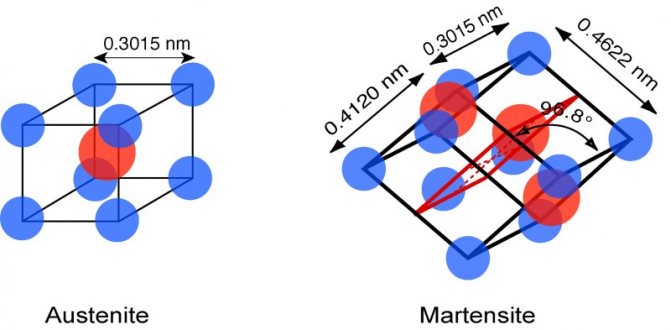

Мартенсит – структурная составляющая кристаллических твердых тел, возникающая в результате мартенситного превращения.

| Схемы основных видов термической обработки сталей. |

Мартенсит получается путем реализации только первого этапа вторичной кристаллизации и имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин путем сдвига происходит мгновенно со скоростью около 1000 м / с по бездиффузионному механизму, так как диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен.

Мартенсит имеет наибольший удельный объем по сравнению с другими структурными составляющими сталей и особенно с аустенитом. Увеличение удельного объема при образовании мартенсита приводит к возникновению при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

| Элементарная кристаллическая ячейка мартенсита ( а. мартенсит. |

Мартенсит – очень твердая и прочная структура. Он тверже и прочнее бейнита. Но пластические свойства его низки, особенно ударная вязкость. В мартенсите имеются высокие остаточные напряжения, возникшие вследствие увеличения удельного объема в результате превращений и не устраненные из-за низкой пластичности мартенсита.

Мартенсит, имеющий после закалки кристаллическую решетку с тетрагональной элементарной ячейкой, при нагреве выше 80 С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала ввиду малой тепловой подвижности атомов. При температуре выше 80 С подвижность атомов оказывается достаточной для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале от 80 до 170 С и сопровождается уменьшением искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются неизменными, а пластические свойства несколько повышаются.

| Тетрагональная ячейка а-фазы в кристаллической решетке аустеннта. |

Мартенсит в стали обладает тетрагональной решеткой, по-видимому, даже при малом содержании углерода ( 0 1 %), если он образуется в условиях, при которых практически не реализуются диффузионные процессы. Но в малоуглеродистом мартенсите ( 0 5 % С) в результате диффузионных процессов тетрагональная решетка может перейти в решетку с кубической симметрией.

Мартенсит без внутренних двойников наблюдался в малоуглеродистой стали ( где эти двойники обычно соседствуют с гексагональным е-мартенситом) и в марганцовистой, а также хромистой стали.

| Два способа нагрева под закалку. |

Мартенсит при закалке получается только при условии охлаждения со скоростью, превышающей определенную, так называемую критическую. Для каждой марки стали характерна своя критическая скорость.

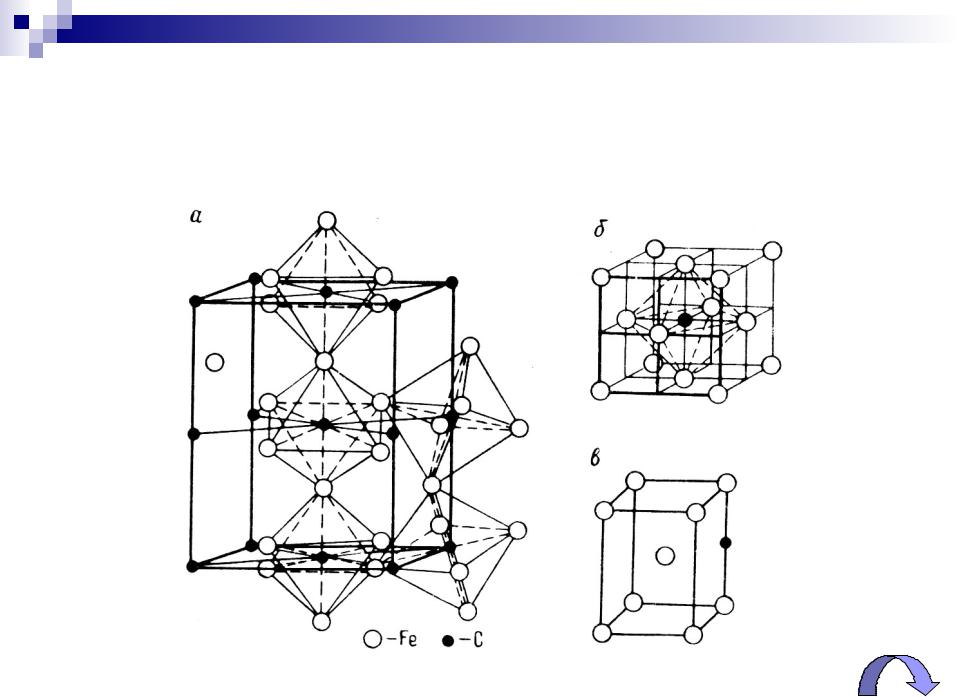

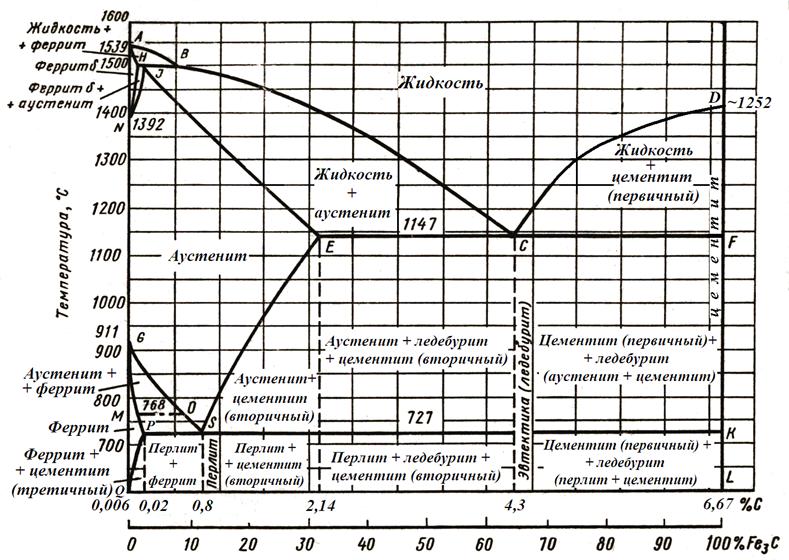

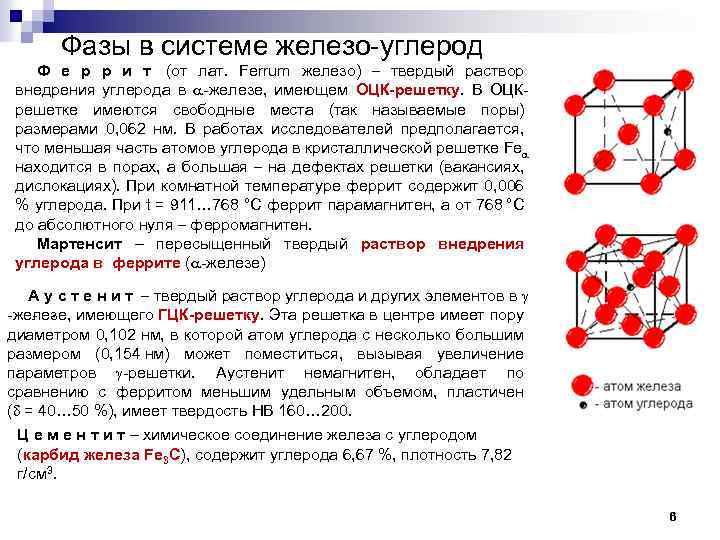

Компоненты в системе «железо-углерод»

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит:

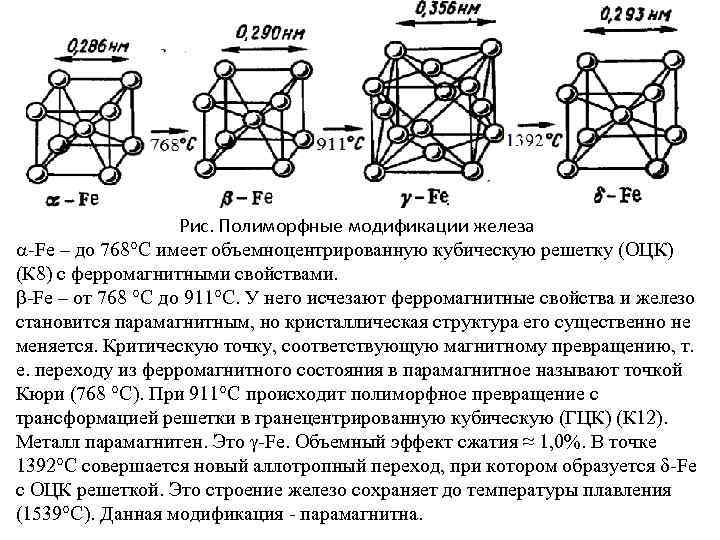

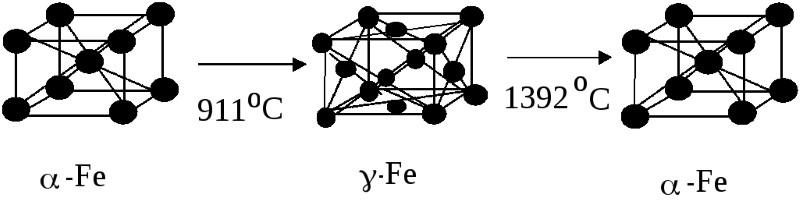

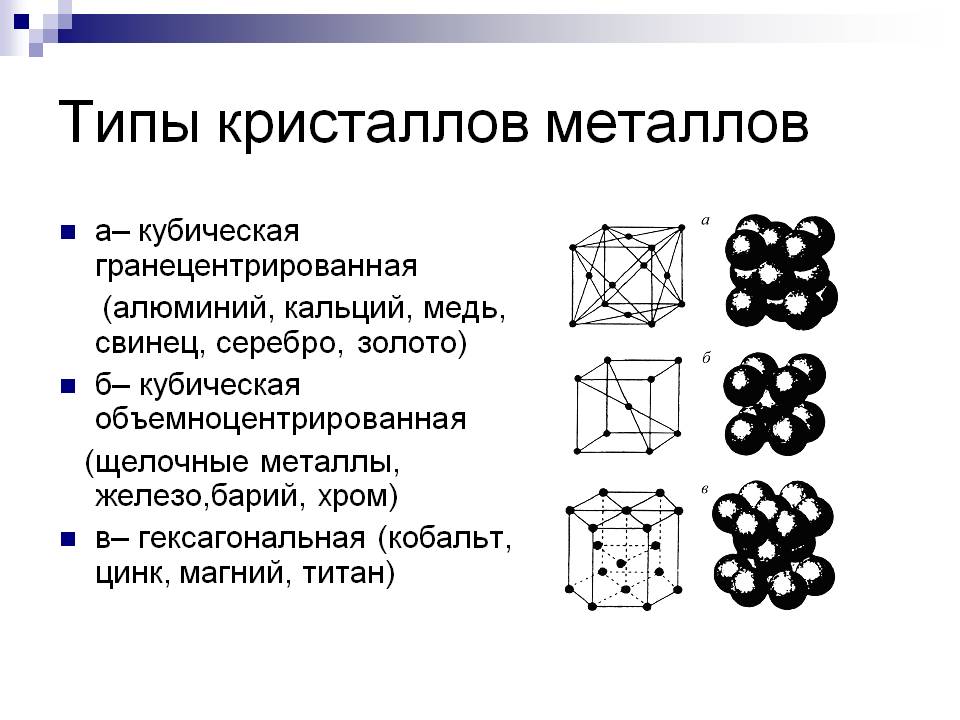

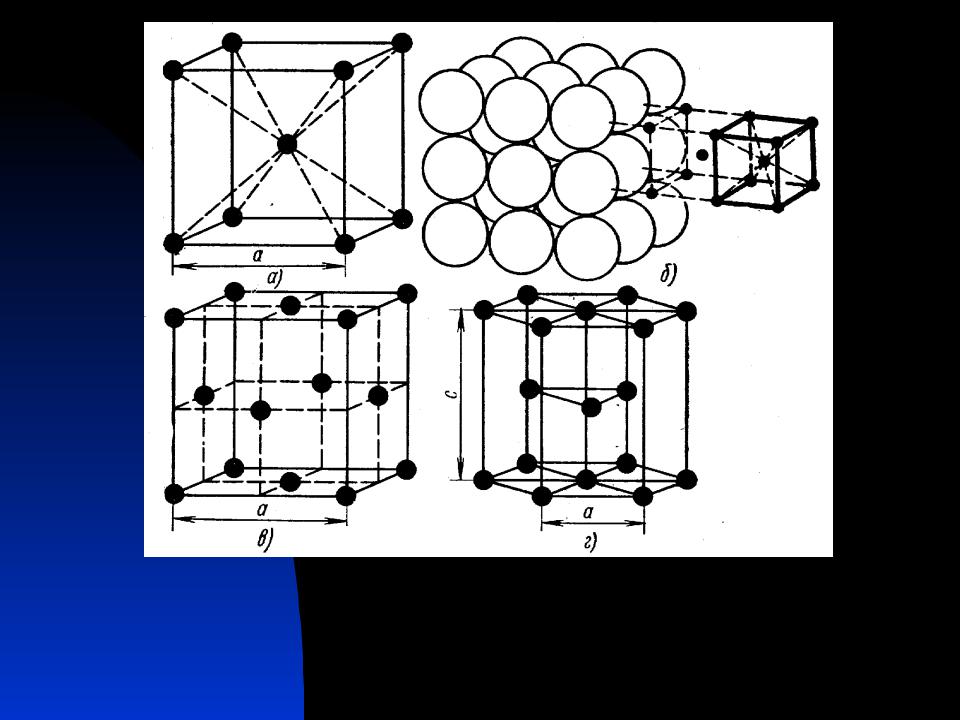

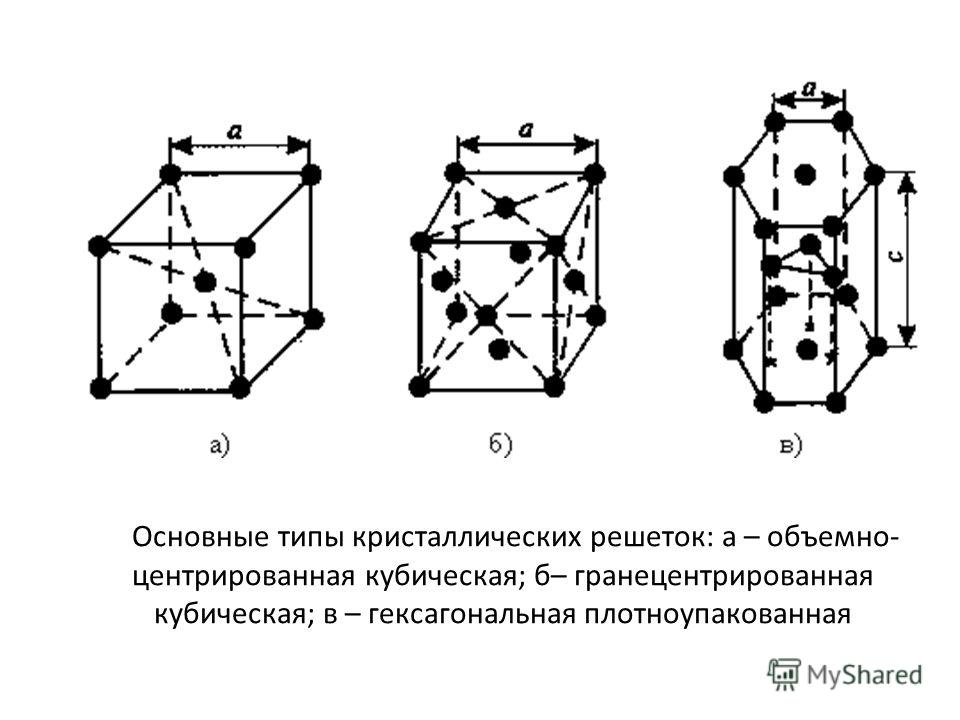

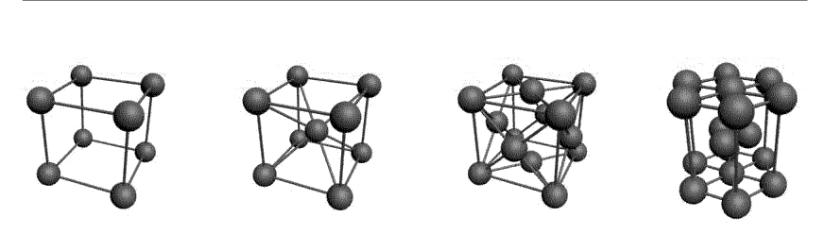

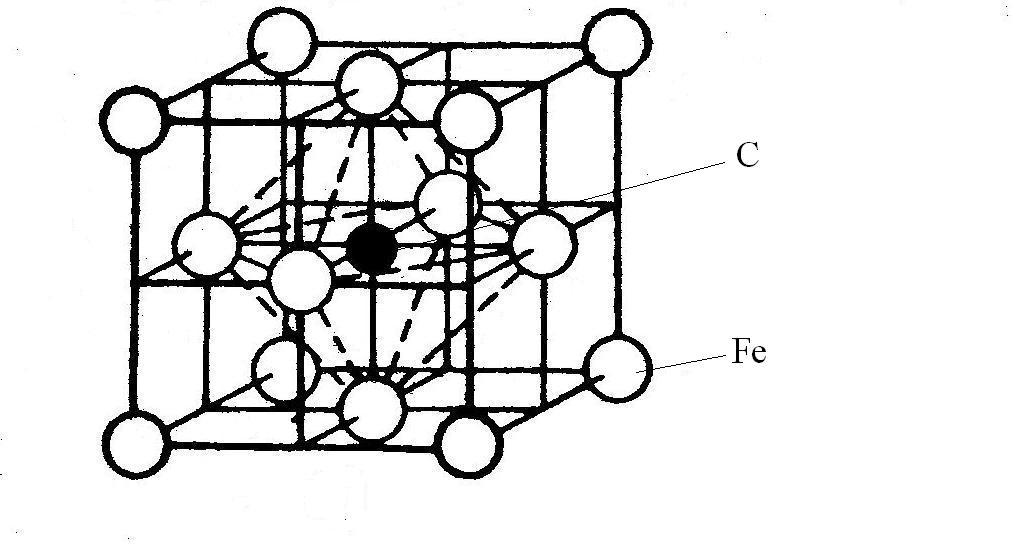

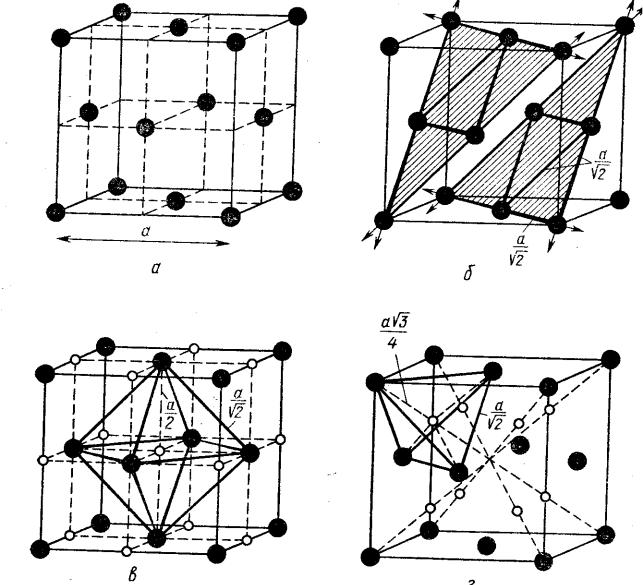

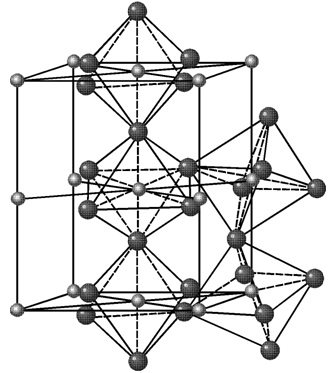

Железо

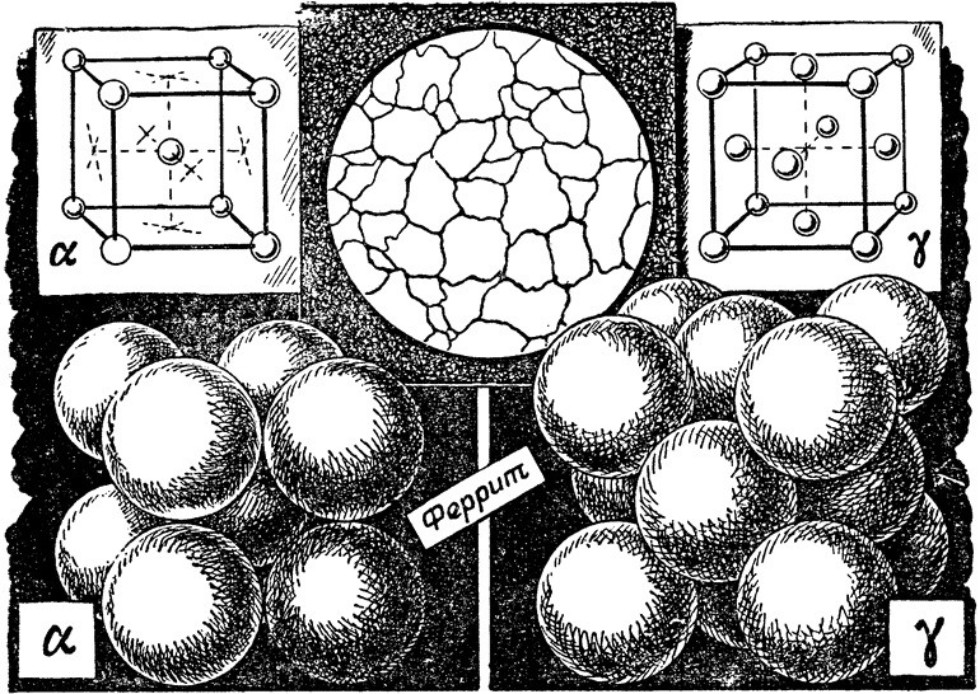

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

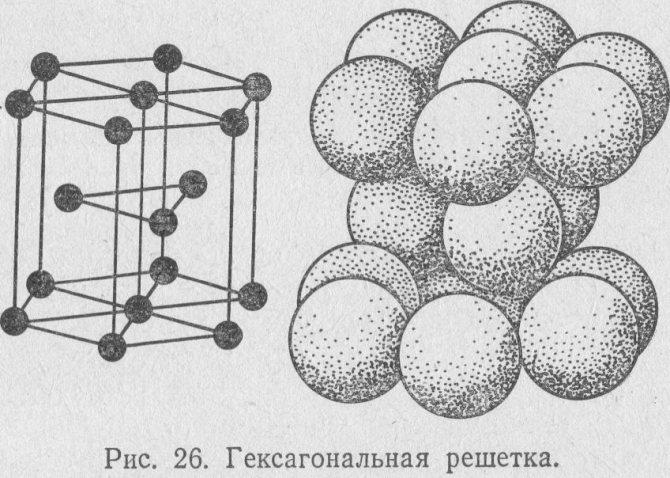

Углерод

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

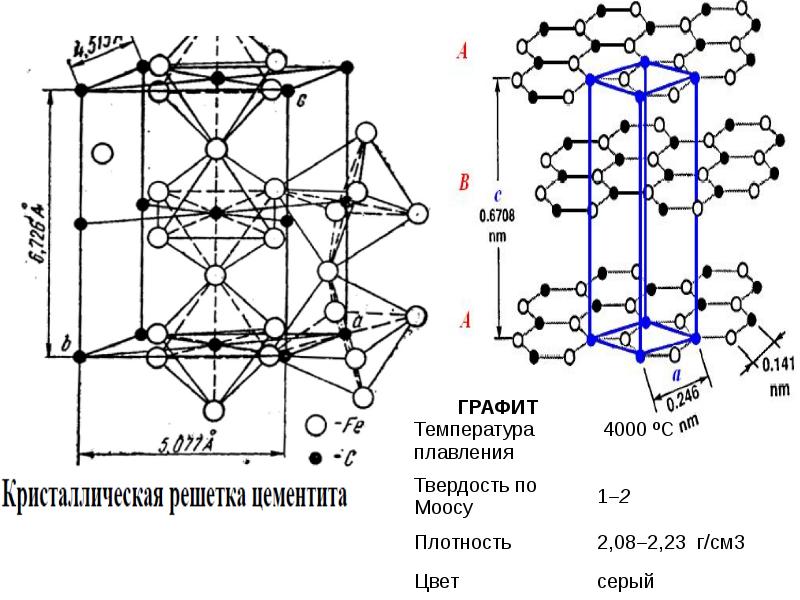

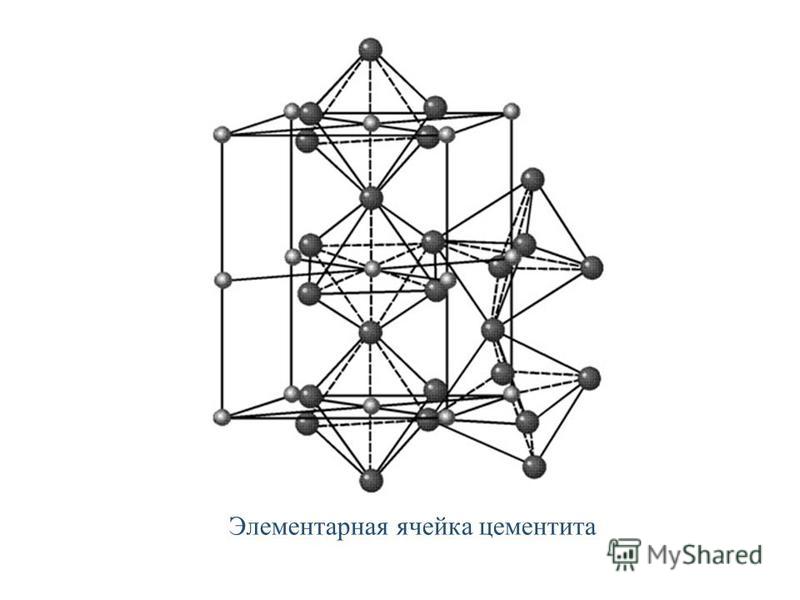

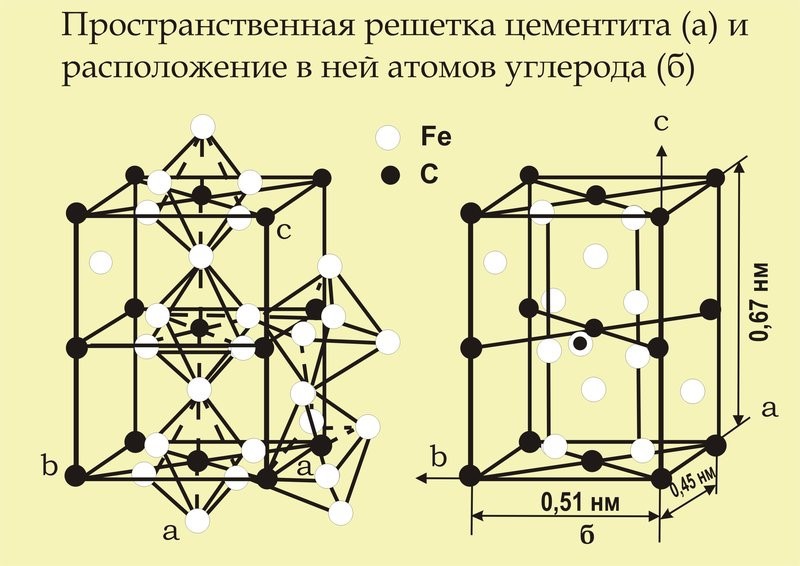

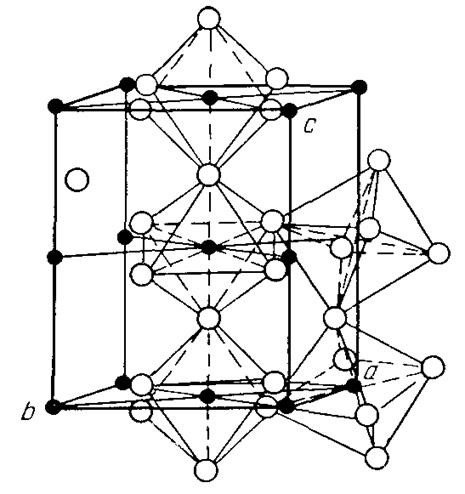

Цементит

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Более точные исследования показали, что цементит может иметь переменную концентрацию углерода. Однако в дальнейшем, при разборе диаграммы состояния, сделаем допущение, что Fе3С имеет постоянный состав. Кристаллическая решетка цементита ромбическая, удельный вес 7,82 г/см3 (очень близок к удельному весу железа). При высоких температурах цементит диссоциирует, поэтому температура его плавления неясна и проставляется ориентировочно – 1260° С. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 210° С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: например, азотом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Если графит является стабильной фазой, то цементит – это метастабильная фаза. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита

Этот процесс имеет важное практическое значение при структурообразовании чугунов

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

ГОСТы

Изготовление аустенита регулируется с помощью законодательным норм, правил, законов. Основные нормы перечислены в следующих нормативных документах — ГОСТ 5632-2014, ГОСТ 11878-66, ГОСТ Р ИСО 4136-2009.

Эти документы определяют все основные моменты, которые касаются аустенитных сталей — изготовление, маркировка, категории, марки, особенности транспортировки и так далее.

В соответствии с нормами ГОСТ для определения содержания ферритных (железных) компонентов в каких-либо изделиях на основе аустенита может применяться металлография либо магнитная технология. Для проведения проверки из аустенита вырезаются небольшие прутки (не менее 2 штук).

Алгоритм проверок

- Определение содержания железа методом металлографии. На прутках делаются небольшие шлифы, которые подвергаются электролизу или химическому травлению. После этого шлифы помещаются под мощный микроскоп, где визуально определяются содержание железистых соединений. По результатам исследований выставляется оценка, которая определяет концентрацию железа в основном сплаве. Чтобы увеличить точность исследований, рекомендуется взять несколько независимых проб с нескольких прутков.

- Определение содержания железа магнитным методом. На прутках делаются микрошлифы, которые проходят шлифовку, зачистку с помощью абразивных материалов. После этого проводится серия замеров с помощью ферритометров, обладающих высоким порогом чувствительности. Минимальное количество замеров — 40 штук. В конце полученные сведения обрабатываются с помощью методов математической статистики и моделирования. Для увеличения точности исследования рекомендуется взять несколько независимых проб.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.