Самостоятельное изготовление

Поскольку цена деревообрабатывающего станка довольно высока, и приобрести его сможет не каждый желающий, многие предпочитают экономить на покупке. Чтобы изготовить такое оборудование в домашних условиях, необязательно быть профессионалом.

Пошаговая процедура изготовления четырехстороннего станка своими руками заключена в следующем:

- Создание рамы. Для этого потребуется труба диаметром 25 мм.

- Установка направляющих по оси X, которые изготавливаются из алюминия и присоединение двигателя.

- Создание основы. Для этого нужно пластик или металл прикрепить к раме. Затем следует закрепить подшипники на куске алюминия.

- Создание платформы Y. Она изготавливается практически так же, как и платформа X, с тем лишь отличием, что повернута по отношению к последней на 90°.

- Сборка оси Z. Здесь повторяется процедура сборки двух предыдущих осей.

- Присоединение двигателя к оси Z и установка платформы в раму.

Четырехсторонний деревообрабатывающий станок поможет качественно выполнить обработку деревянного бруска или цилиндра без больших временных затрат. Единственный серьезный недостаток такого оборудования — высокая цена. Но даже его можно устранить, если изготовить станок своими руками.

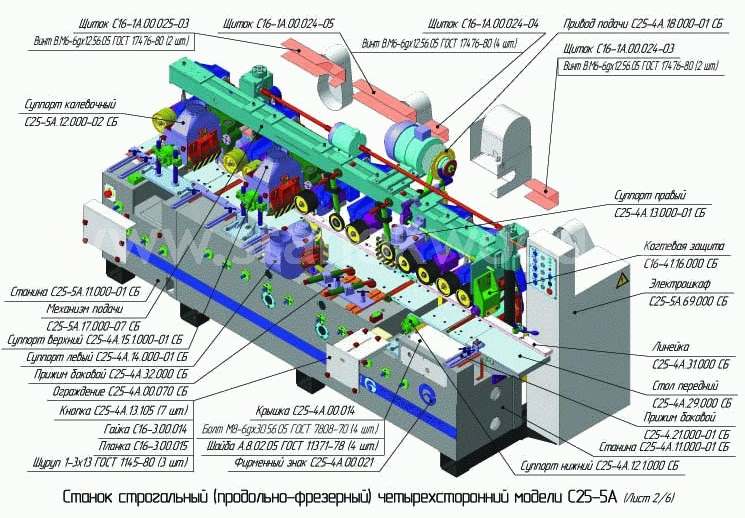

Особенности конструкции

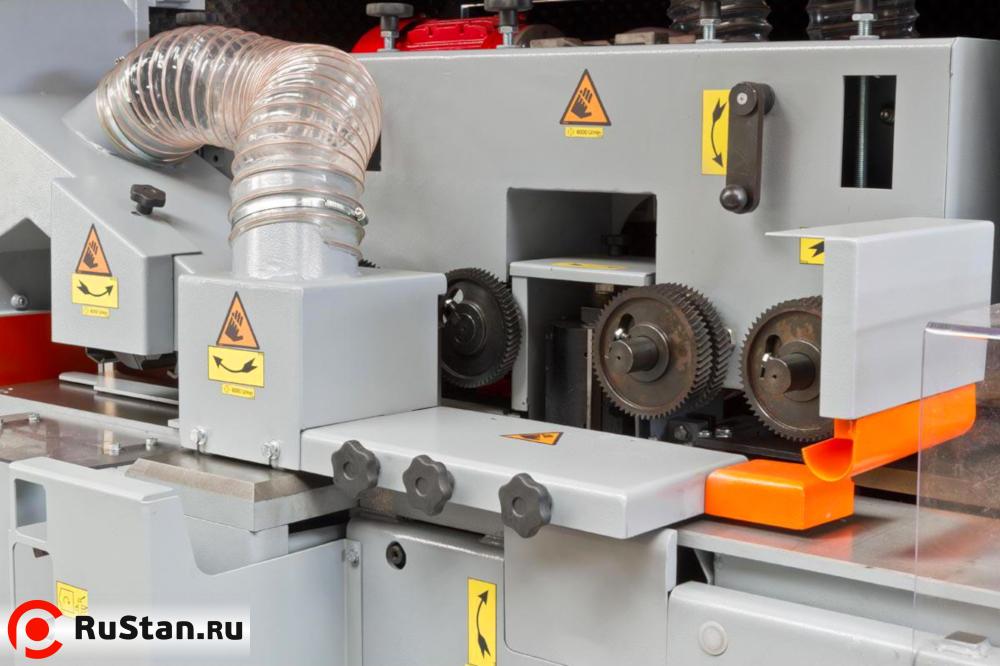

В конструкции четырехсторонний деревообрабатывающий станок включает 3 основные части:

- приспособление подачи заготовки;

- секция шпинделей с режущими органами;

- система установки рабочих параметров, регулировки, управления.

Есть модели, у которых несколько режущих механизмов, установленных последовательно по одной стороне прохождения детали (множественная обработка).

Схема строгания заготовки на 4-х стороннем станке

Схема обработки на 4-х стороннем пяти шпиндельном станке

Виды данного оборудования подразделяют на 2 группы, каждая из которых представлена многообразием вариантов:

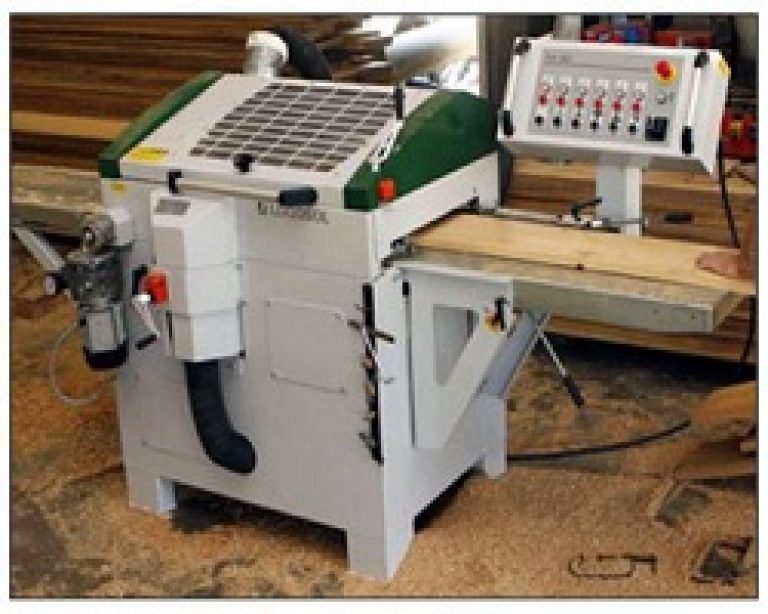

- переносной (мобильный) тип. Распространены эти четырехсторонние станки в домашних, малых ремонтных мастерских. Автоматизация, мощность, ассортимент изделий в небольших пределах, но дают возможность делать деревянные детали быстро в разных условиях;

- стационарный. Эксплуатируют в налаженном производстве для получения больших объемов бруса, вагонки, ламелей, рейки. Оснащены ЧПУ, набором различных заменяемых режущих органов. Обрабатывают различные виды сырья разных размеров. Такие фрезерные станки требуют обучения обслуживающего персонала из-за сложности управления, настройки, технического обслуживания.

Кроме 4-х стороннего оборудования промышленного производства, в частных хозяйствах применяют установки по дереву, сделанные собственноручно.

Подающее устройство

Регулировка толщины снимаемой стружки у четырехстороннего станка производится смещением по вертикали передней части стола.

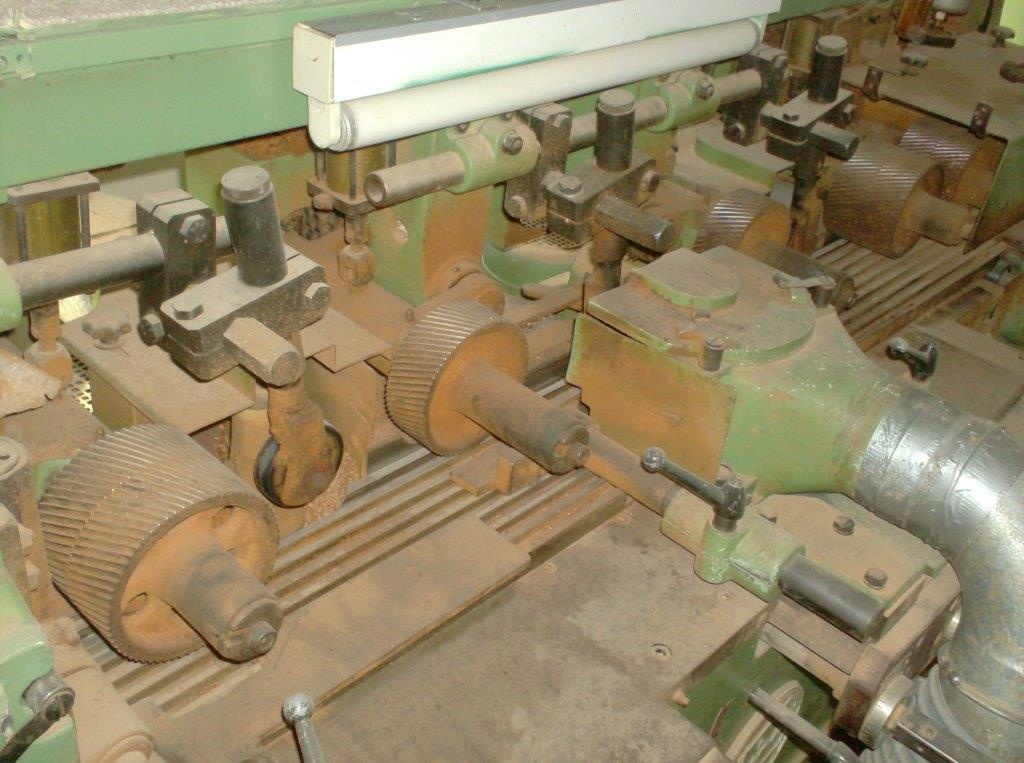

Подачу древесины выполняют приводные вальцы (4 шт). Фиксацию по направлению движения — верхние, боковые прижимы. Верхние прижимы, вальцы выполняют свою роль за счет веса (собственного, дополнительного) или пружинных усилителей.

Доски подаются в 4-х сторонний станок непрерывно, без зазора между торцами последующих единиц. Разрыв требует новой заправки сырья в вальцы, что значительно продлевает время на изготовление продукции, увеличивает трудозатраты.

Повышение производительности достигается комплектацией автоматизированных линий подачи. В них совмещаются функции движения и позиционирования доски. Подача происходит со скоростью 8 — 22 м/мин. В последних серийных разработках, реализуемых в России, вальцы разгоняют подачу дерева до 100 м/мин.

Число оборотов ножевых валов 5000-6000 в минуту. В станках новейших конструкций ножевые валы делают до 9000 об/мин.

Зона обработки

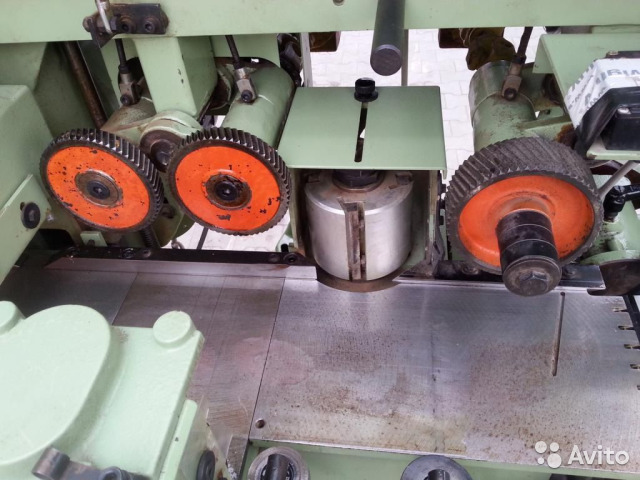

Базовая установка включает 2 горизонтально располагающихся вала (верхний/нижний) и 2 шпинделя, расположенных вертикально. На шпиндель ставят головку с прямым или фасонным ножом. Вращение вала находится в пределах 5000 — 9000 об/мин.

Заданный габарит изделия задают соответственным перемещением шпинделя по горизонтали, посадкой/подъемом режущей кромки, наклоном продольной оси на угол до 25°. Толщина доски устанавливается смещением верхнего вала по вертикали.

Компоновка узла может включать установку 5-го строгального вала, чтобы получить профиль по нижней плоскости детали.

Дополнительно, устранять волну на поверхности древесины от вращающихся головок, предназначены гладильные ножи. Блок неподвижных лезвий, расположенных под углом 45° к плоскости стола, снимает 0,02 — 0,2 мм дерева каждой кромкой. Гребни волн от фуганка срезаются до определенной чистоты.

Управление

Снижение влияния человека в механическом процессе деревообработки, повышает его функции по точному замеру, расчету параметров для программного обеспечения, контролю фаз работы оборудования, срочной необходимости сделать корректировку отклонения.

Контрольными точками являются:

- расчет скорости движения сырья для соблюдения заданной точности обработки;

- выставление каждого отдельного узла в расчетных координатах;

- синхронизация работы комплекса;

- очистка, удаление появляющихся отходов.

В индивидуальном изготовлении это требует значительных затрат времени. При поточном производстве дает существенный выигрыш производительности, стандартизации качества готовой продукции из дерева.

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

Небольшой станок для фрезеровки, сделанный своими руками

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой. Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

- Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

3D модель стола для ручного станкаКомплектация оборудованияГабариты рабочего элементаВыпилка на фрезерном станке

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видеоинструкции:

Watch this video on YouTube

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

| Стол фрезерный Кратон МТ-20-01 | размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

| Станок фрезерный Корвет-83 90830 | мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

Делаем фрезерный станок с ЧПУ своими руками

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

Готовый станок для домашней мастерскойКомплектация оборудованияПодробная схема сборкиМодель многофункционального оборудования

Фрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Watch this video on YouTube

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

1 из 4

Простой и аккуратный станок для гаража Мини-конструкция для частного использования Инструменты для сборки самодельного фрезерного станка Профессиональное оборудование

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

Конусообразные. Используются для обработки различной древесины под разным наклоном.

Примеры различных фрез

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Ниже приведены фотопримеры фрез для станков с ЧПУ по дереву, которые по принципу схожи с обычными, но имеют «хвостик»:

1 из 4

Вариант длинных фрез Многообразие рабочего инструмента Для работы с разными поверхностями Создание 3d рисунка при помощи станка с ЧПУ

Особенности разборки и сборки при ремонте

Замена плоских приводных ремней

ВНИМАНИЕ! На станке установлены плоские приводные ремни одностороннего направленного движения. При их замене, необходимо установить ремень таким образом, чтобы направление движения ремня, указанное на нем стрелкой, соответствовало направлению вращения шпинделя

Замена плоских приводных ремней на суппортах должна производиться с учетом следующих рекомендаций:

Для надежной работы плоскоременных передач приводов шпинделей станка в процессе его эксплуатации проскальзывание ремней на шкивах в момент пуска и во время работы недопустимо.

В случае ослабления натяга и проскальзывания ремня необходимо немедленно произвести его натяжку до устранения проскальзывания.

При замене плоского приводного ремня на новый на приводах шпинделей необходимо:

- На прямолинейном участке ремня, уложенного на ровную плоскую поверхность, нанести две метки маркером на расстоянии 200 мм по внутренним границам меток.

- Установить ремень на шкивы привода, обеспечив минимальный предварительный натяг его таким образом, чтобы ветви прямых участков не имели провисания.

- Произвести замер фактического расстояния между внутренними границами нанесенных меток.

- Произвести натяг ремня до увеличения размера между маркерами на величину Δ = 2 мм. Произвести пуск привода. Ремень не должен проскальзывать в момент пуска.

Плюсы и минусы оборудования

Работа станка

Одним из несомненных положительных качеств эксплуатации четырехсторонних деревообрабатывающих станков являются высокие показатели производительности. Для достижения оптимального результата в конструкции должен присутствовать блок числового программного управления.

В этом случае влияние человеческого фактора будет минимальным. Обязательным является выполнение условий по корректному составлению программы, а также точный замер обрабатываемой заготовки. Четырехсторонний станок в оптимальной комплектации рассчитан для обработки квадратного (прямоугольного) бруса или цилиндрических заготовок. Фрезерование или фугование листовых материалов может выполняться максимум с двух сторон.

К особенностям эксплуатации оборудования подобного типа можно отнести следующие факторы:

- предварительный расчет скорости движения заготовки по станине. Это необходимо для обеспечения максимальной точности обработки;

- регулировка каждого отдельного блока фрезерования или фугования, а также согласованность их функционирования друг с другом;

- своевременное удаление отходов производства из зоны обработки.

Одно из наиболее положительных качеств четырехсторонних станков — высокая производительность. Чтобы достичь оптимальных результатов конструкция должна быть оборудована блоком программного числового управления. Тогда влияние человеческого фактора будет минимальным.

Обязательно должны быть выполнены условия по корректному составлению программы, и произведен точный замер обрабатываемой заготовки. В оптимальной комплектации оборудование рассчитано для обработки цилиндрических заготовок и прямоугольного бруса. Фугование и фрезерование листовых материалов можно выполнять с двух сторон. Особенности эксплуатации станков данного типа заключаются в следующих факторах:

- скорость движения по станине заготовки рассчитывается предварительно, чтобы обеспечить максимальную точность обработки;

- каждый блок фугования и фрезерования регулируется отдельно, их функционирование друг с другом должно быть согласованным;

- отходы своевременно удаляются из зоны обработки.

Главные недостатки деревообрабатывающих четырехсторонних станков — высокая стоимость и сложность наладки. Однако в условиях производственной линии эти показатели не существенны.

Сервисное обслуживание

Любая машина со временем имеет свойство ломаться, составляющие детали изнашиваются. Чтобы было меньше перерывов в работе по таким причинам, оборудование желательно выбирать самое прочное и износостойкое.

Кроме производительности, важно, чтобы станок был максимально безопасен. Поэтому предусмотрено наличие концевиков, электрических тормозов и металлического защитного кожуха со звукоизоляцией

Обработка на станке изделий должна быть максимально точной и качественной

Для этих целей важно наличие на устройстве статистической и динамической балансировки всех фиксаций деталей

Эксплуатируя оборудование, необходимо придерживаться указанных в инструкции к нему правил. Нельзя обрабатывать заготовки, которые по размеру больше, чем предусмотренные правилами. Обязательно следует выполнять профилактические и ремонтные работы, чтобы поддержать оборудование в рабочем состоянии.

Очень важно правильно установить станок, с учетом не только его габаритов и массы, но и размеров деревянных заготовок. Оператор не должен сталкиваться с трудностями, связанными с подачей материала

Популярные производители

Сегодня рынок деревообрабатывающего оборудования радует покупателя своим видовым и ценовым разнообразием. Согласно ряду источников в первую пятёрку входят следующие производители:

MAKITA;

BOSCH;

«СТАВР»;

PROXXON;

JET.

В таблице приведены основные характеристики деревообрабатывающих станков от различных брендов, пользующихся наибольшим спросом.

Модель Свойства | MAKITA RT0700CX2 | DeWALT DCS7485N | Einhell TC-US 400 375 Вт | JET JRT-1 |

Вид | Кромочный фрезер (триммер) | Циркулярная пила | Шлифовальная машина (стационарная) | Фрезерный стол |

Достоинства | 1) компактные габариты; 2) возможность переноски; 3) многофункциональность; 4) расширенная комплектация. | 1) компактные габариты; 2) расширенная комплектация; 3) функция пылеудаления; 4) чёткая линия распила; 5) качественная сборка. | 1) низкий уровень шума; 2) бюджетная цена; 3) качественная сборка; 4) компактные габариты; 5) функция пылеудаления; 6) эргономичность конструкци. | 1) бюджетная цена; 2) качественная сборка; 3) многофункци-ональность 4) эргономичность конструкции. |

Недостатки | Высокая вероятность ранней поломки | Высокая цена | Необходима доработка напильником | Основные детали изготовлены из пластмассы |

Примерная стоимость | 200 $ | 800 $ | 130 $ | 110 $ |

Станок для профилирования бруса своими руками

Современные тенденции в строительстве позволяют получить с каждым годом более экологичный и прочный материал, к которым нельзя не отнести профилированный брус. Данное изделие имеет ряд достоинств:

- Высокая прочность;

- Отличная шумо- и теплоизоляция;

- Идеальная геометрическая форма;

- Доступность;

- Высокая производительность и быстрая окупаемость;

- Возможность устранять дефекты на неровном брусе;

- Простота монтажа.

Благодаря своим преимуществам, профилированный брус нашел широкое применение при строительстве коттеджей, вилл, дач. Для того, чтобы получить профилированный брус вам потребуется специальный станок.

Безусловно, можно купить уже готовый брус, но это значительно дороже, чем приобрести лес самостоятельно выполнить профилирование. Однако, что делать, если нет возможности купить дорогостоящий станок для производства профилированного бруса, стоимость которого составляет 150-400 тыс. рублей.

Ответ достаточно прост – фрезу для профилирования бруса можно собрать самостоятельно, и сейчас мы рассмотрим, как это делать.

Станок для профилирования бруса самостоятельно — пошаговый процесс

Профилированный брус требует оборудование качественной сборки. Чтобы знать, из чего должен состоять станок, давайте рассмотрим, какие функции он должен выполнять:

- Многопильную обработку бруса;

- Четырехстороннюю обработку бруса: строгать и профилировать;

- Торцовку и маркировку профилированного бруса;

- Межвенцовое соединение – выпиливается чашка.

Раньше для такой обработки использовали 4 отдельные станка, что значительно усложняло и удорожало технологию изготовления профилированного бруса. Однако сегодня с этим может справиться одно устройство.

Профилировочный станок состоит из:

- Станина;

- Ножевой барабан;

- Двигатель;

- Передвижной каркас с возможностью регулирования по высоте обработке;

- Фиксаторы и стопора.

Пошаговый процесс изготовления станка для профилирования 150х150:

- первым делом необходимо выбрать двигатель. Под наши параметры готового бруса 150Х150 можно посоветовать бензиновый силовой агрегат марки Хонда с объемом 196 см. куб. мощностью 6,5 л.с. – 3600 оборотов.

- далее при помощи металлических пластин, швеллеров и уголков выполняем каркасную конструкцию для крепления двигателя сверху станка, который при помощи шкивов будет вращать ножевой барабан. Для этого можно использовать уже готовые станки и снять размеры с них.

- профилированный станок будет перемещаться по направляющим при помощи роликов, которые будут крепиться по углам каждой стороны. Всего должно быть 4 ролика, который фиксируем внизу каркасной конструкции;

- после этого переходим к фиксации параллельно двигателю ножевого барабана, которые будут взаимодействовать при помощи шкивов. Стоит учесть, что для регулирования высоты и глубины обработки бруса (5-10 см), ножевой барабан вместе с двигателем должны перемещаться по вертикальной оси. Для этого можно использовать регулирующие упоры, которые можно зафиксировать.

- далее нам понадобиться сделать станину (упор), на котором будет располагаться брус и ходить профилировочный станок:

а) необходимо выполнить замер длины бруса, который необходимо будет обрабатывать, к примеру, возьмем 6 метров;

б) теперь переходим к изготовлению станины, где будет закрепляться брус. Необходим изготовить две направляющие из металла длинной по 7 метра. По ним будет ездить наш обрабатывающий двигатель. Ширину направляющие необходимо выбирать из учета роликов, который вы сможете найти под передвижной станок;

6. когда направляющие изготовлены их необходимо зафиксировать при помощи швеллеров между собой. Для этого можно использовать двутавр или обычные швеллера;

7. выставляем две направляющие на ширину станка и начинаем фиксировать швеллерами с шагом 50-80 см в зависимости от толщины направляющих и самих швеллеров;

8. когда все швеллеры приварены,переходим к сварке на них специальных квадратных или прямоугольных пластин на одинаковой высоте. На эти пластины и будет ложиться наш обрабатываемый брус. Пластины располагаем строго по центру швеллера, чтобы ножевой барабан во время работы располагался посередине пластин. Через каждый 1-1,5 метра снизу к швеллеру закрепляем специальные регулируемые фиксаторы, можно использовать струпцины, которые будут надежно держать обрабатываемый брус.

9. после того как станина зафиксирована, можно устанавливать на нее каркасную конструкцию с ножевым барабаном и двигателем. Для обработки бруса можно использовать фигурные, прямые, полукруглые ножи для изготовления пазов. Чтобы станок не выезжал за направляющую станину можно по краям приварить специальные упоры.

Как настроить четырехсторонний станок?

Четырехсторонние станки используются для производства различных строительных и отделочных материалов, а также мебели. Множество самых важных целей можно достичь с помощью этого надежного оборудования. Настройка инструмента – посильная задача для тех, кто усвоит основные принципы из представленной статьи.

Центральной частью станка является литой строгальный стол, который закрепляется на устойчивом штативе. Благодаря такой конструкции исключено возникновение вибрации. Строгальный стол также включает в себя нижнюю и 2 боковые фрезы. Верхняя фреза и вальцы зафиксированы на штативе. Они движутся по массивным штангам. 4 фрезы работают от отдельных двигателей.

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

|---|---|---|---|

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | – | 60 | – |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | – | 250 | – |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | – | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

Список литературы:

Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

Бобиков П.Д. Мебель своими руками, 2004

Борисов И.Б. Обработка дерева, 1999

Джексон А., Дэй Д. Библия работ по дереву, 2015

Золотая книга работ по дереву для владельца загородного участка, 2015

Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

Коротков В. И. Деревообрабатывающие станки, 2007

Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

Манжос Ф.М. Дереворежущие станки, 1974

Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Настройка станка на размер обрабатываемого изделия

Настройка станка на размер обрабатываемого изделия производится по шкалам, в порядке, расположения регулируемых механизмов и приспособлений в направлении подачи:

- боковые прижимы, расположенные на столе, устанавливаются на ширину заготовки;

- передний стол устанавливается на величину припуска, снимаемого нижней фрезой по шкале 31;

- нижняя фреза должна быть установлена так, чтобы верхняя плоскость столиков станины была касательной к окружности выступов ножей. Для поднастройки необходимо отпустить квадраты 18 на 2 оборота, переместить фрезу квадратом 17, затянуть квадраты 18 (здесь и далее см. рис. 1, 2);

- установить верхнюю фрезу квадратом 19, отпустив квадраты 20, на толщину обрабатываемой детали по шкале 32

- правая фреза устанавливается на величину съема по шкале 34. Для поднастройки необходимо отпустить зажим 26 и переместить фрезу квадратом 25;

- установить подвижную линейку 15 на величину припуска снимаемого правой фрезой, так, чтобы базовая поверхность линейки была касательной к окружности выступов ножей для цилиндрической фрезы и к образующей окружности ножей, расположенных на меньшем диаметре для профильных фрез. Базовая поверхность линейки должна быть параллельна базовой линейке 16. Настройку производить при помощи поверочной линейки (бруса);

- установить левую фрезу квадратом 23, отпустив зажим 24, на ширину обработанной детали по шкале 33. При этом нужно учесть, что истинный размер детали будет меньше на величину припуска снимаемого правой фрезой;

- установить боковые линейки 8, 9, 38 так, чтобы они надежно прижимали заготовку к базовым линейкам.

- станок в состоянии поставки настроен на работу фрезами диаметром 140 мм. При установке на станке фрез большего диаметра необходимо произвести дополнительную поднастройку: переместить механизм подачи 5 квадратом 14 так, чтобы плоскость проходящая через образующую подающих роликов, была ниже на 4-5 мм окружности режущих кромок верхней фрезы; установить прижимы 35, 36 на 2-3 мм ниже фрезы; установить прижим 37 так, чтобы он выступал на 2-3 мм от образующей левой фрезы.

- передние прижимы, левого и верхнего суппортов настраиваются так, чтобы носики прижимных элементов при прохождении заготовки поднимались на 5…7 мм, при перенастройке станка на другой типоразмер заготовок или замене режущего инструмента настройку произвести повторно;

Настройка станка на узкую заготовку

Снять по одному обрезиненному подающему ролику и на их место установить втулки С16-1А.00.028, снять планку 14 (рис.7)

Настройка станка при установке профильных фрез

Переместить в осевом направлении верхнюю фрезу квадратом 21, отпустив квадрат 22 на 2 оборота. Переместить в осевом направлении левую фрезу квадратом 27, последовательно отпустив зажим 24 и квадрат 28 на 2 оборота. Правая фреза настраивается аналогично.

Окончательная настройка станка на размер обрабатываемого изделия

После настройки производится пробная обработка одной заготовки и проверяется соответствие полученных размеров обработанной детали заданным. При необходимости производится поднастройка соответствующих суппортов.

После получения заданных размеров обрабатываемой детали все настраиваемые механизмы и приспособления тщательно закрепляются винтами, гайками и зажимными втулками с помощью соответствующих органов управления.

Регулирование станка

В процессе эксплуатации станка возникает необходимость в подрегулировке отдельных составных частей станка с целью восстановления их нормальной работы:

- натяжении ремней привода шпинделей суппортов производится винтом 10 рис.6

- натяжение ремня привода подачи производится гайками 5 рис.10

- подтяжка пружин верхних подающих роликов

- усилие прижима нижнего рифленого ролика регулируется винтом 1 рис.5

- усилие прижима подающих роликов регулируется гайками 10 рис.8

- регулирование нижнего гладкого ролика 11 рис.8 по высоте над уровнем столов производится эксцентриками 12 рис.8. Образующая ролика должна быть на 1…1,5 мм выше уровня стола.

Электрооборудование станка

Общие сведения

Степень защиты электрооборудования станков – IР54, электродвигателей – IР44.

Электрооборудование станков предназначено для подключения к сети 3NPE 50Гц, 220/380 В.

Силовые токоприемники питаются от сети 50Гц, 220/380 В.

Цепи управления 50Гц, 110 В.

Цепи освещения и сигнализации 50Гц, 24 В.

К электрооборудованию станка относятся:

- электрошкаф с вводным автоматом, пультом управления, релейно-контактной и защитной аппаратурой;

- электродвигатели;

- концевые выключатели;

- светильники;

- дополнительная кнопка “Стоп”;

- соединительные провода и оболочки, в которых они проложены.

Управление станком осуществляется с помощью следующих органов:

- вводного автоматического выключателя с комбинированным расцепителем для подключения питающей сети (установлен на боковой стенке электрошкафа);

- пульта управления, на котором установлена аппаратура управления и контроля.

Защита силовых цепей от токов короткого замыкания и перегрузки производится автоматическими выключателями с комбинированными расцепителями, защита цепей освещения, управления сигнализации – плавкими предохранителями.

Выбор режима работы

Для исключения перегрузки э/двигателей привода фрез во время работы необходимо правильно установить величину снимаемого припуска с заготовки. Ее величина зависит от скорости подачи и породы древесины ( см. п. 10.4)

Для древесины хвойных пород максимальная величина припуска, снимаемого одной фрезой, состоит при скорости: 7 м/мин – 500 кв. мм, 13 м/мин – 275 кв. мм.

Например при обработке доски шириной 100 мм на скорости 7 м/мин толщина снимаемго слоя не должна превышать 5 мм. Подобным образом подбираются припуски для каждой из фрез.

При обработке твердых пород дерева величину припуска уменьшают на 10…20%.

Долговечность работы режущего инструмента и качество

Долговечность работы режущего инструмента и качество обработки изделий зависит от правильности его установки. Радиальное биение режущих кромок и торцевое биение фрез не должно превышать 0,05 мм.

При установке фрез следует обратить внимание на правильную установку ножей, на состояние цанговых патронов и проставных колец. Не допускается применение их с повышенным биением