Цвета побежалости сварных швов. Дефект или искусство?

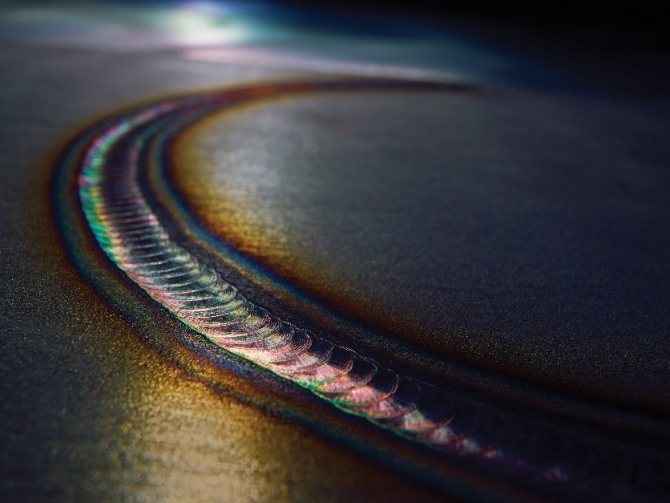

Когда смотришь на фотографии сварных швов, создается впечатление, что сварщики устроили своеобразное соревнование, у кого «круче раскраска». Здесь присутствуют все цвета и их оттенки: соломенный, розовый, зеленый, синий. Задаются ли они вопросом: как влияют цвета побежалости сварного шва на его свойства и могут ли они являться браковочным признаком? Задумываются ли над этим, кода получают красивые узоры, покрывающие металл в месте термического воздействия, или просто получают эстетическое удовольствие? Трудно сказать, но некоторые творения выглядят как картины Леонардо да Винчи.

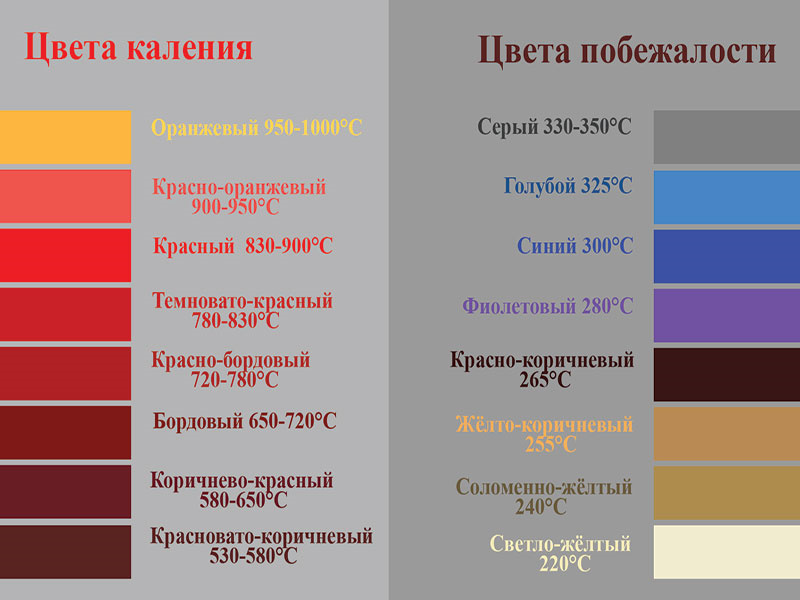

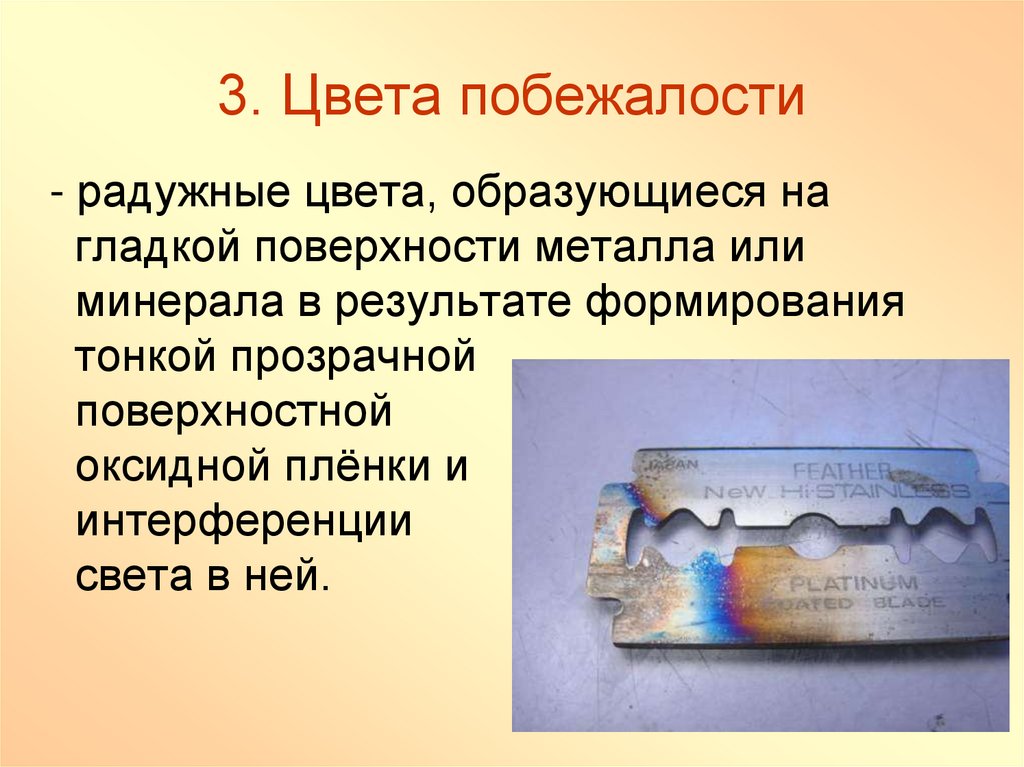

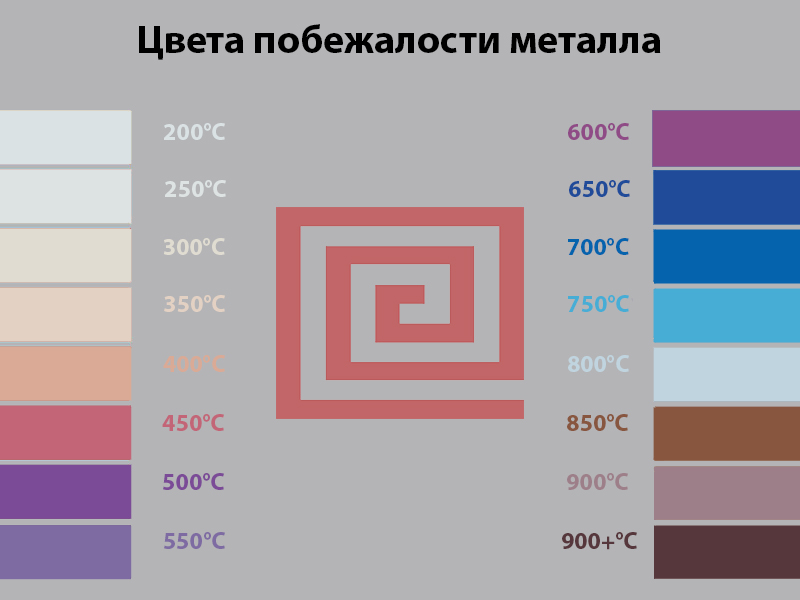

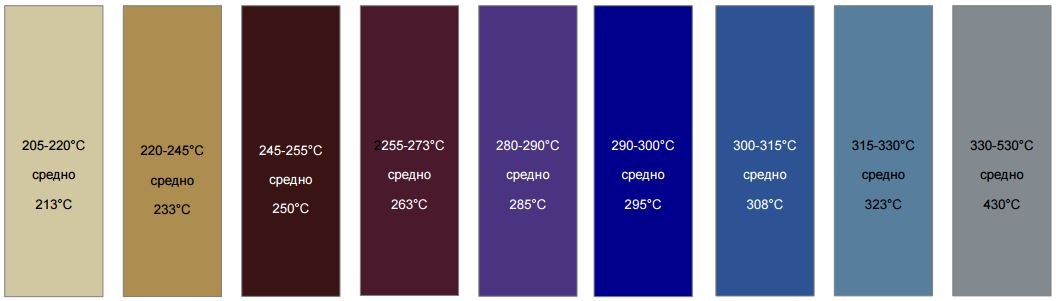

Побежалостью называют тонкие прозрачные оксидные пленки, образующиеся на поверхности металла. Цвета возникают в результате физического процесса интерференции света в пленках, которые имеют разную толщину и способны отражать свет различной длины волны. Самые толстые пленки отражают короткие волны, по мере их утонения λ света увеличивается. Синему цвету соответствуют более разогретые участки, желтому – более низкотемпературные.

Появляются цвета побежалости в диапазоне температур от 400 оС до 200 оС на участке номер семь, который называют еще зоной синеломкости. Для низкоуглеродистых сталей при высоком содержании в ней кислорода, азота, водорода в этом месте наблюдается снижение величин пластичности и ударной вязкости.

В ряде нормативных документов, в частности в РД 03-606-03 цвета побежалости не определены как дефект, а только как образование препятствующее контролю и предписывается их удаление, зато в СТО-ГК «Трансстрой» 005-2007 они уже определяются как дефектный признак

Должно быть в последнем документе имеет место быть путаница: действительно, появление цветов побежалости на титане свидетельствует о его недостаточной газовой защите (что важно обеспечить в полной мере для этого металла), для низкоуглеродистых сталей недостаток защиты не является такой уж критичной вещью

Отдельно нужно сказать о появлении радужных пленок на поверхности коррозионостойких сталей в народе называемых нержавеющими. Появляются они в более широком диапазоне. Цветовая гамма меняется от синего (700 оС) до светло-соломенного цвета (300 оС) и свидетельствует о том, что слой оксида хрома, защищающий металл от коррозии нарушен. Ни один из цветов не является «безопасным» и может привести к образованию питтинговой коррозии. Стремитесь к серебристо-белому «блестящему хрому». Все остальное обязательно подлежит зачистке лепестковым кругом, металлической щеткой из нержавейки или вытравливается химически.

Несколько советов по сварке нержавейки:

Используйте газовую линзу, вместо цангового тела, чтобы обеспечить направленный поток защитного газа.

Трубы из нержавейки малого диаметра сваривайте с использованием сопла из кварцевого стекла, что позволяет вам лучше видеть и контролировать дугу.

Варите в пульсовом режиме, если есть такая функция в вашем инверторе, что уменьшит тепловложение и увеличит глубину проплавления.

Подбирайте режимы в соответствии с толщиной изделия.

Роль Тс и других параметров при техническом нормировании освещения

При проектировании зданий и сооружений инженеры используют данные по нормированию параметров освещения из СНиП 23-05-95. Документ устанавливает правила выбора по следующим характеристикам (в порядке убывания значимости):

- освещенность (Ev), лк = лм/м2 — главный параметр в списке;

- цветовая температура (Tc), К или длина волны (λm), нм;

- индекс цветопередачи (ИЦ, CRI или Ra), %;

- Коэффициент пульсации, (Кп), %;

- наибольшая допустимая яркость (Lmax), кд/м2;

- Равномерность освещенности;

- Удельная установленная мощность (Nуд), Вт/м2.

Определяющая функциональную достаточность освещения, освещенность точки пространства зависит от мощности и КПД ИС, геометрии помещения и высот расположения светильников и контрольной поверхности. Освещенность связана нелинейной зависимостью с Tc.

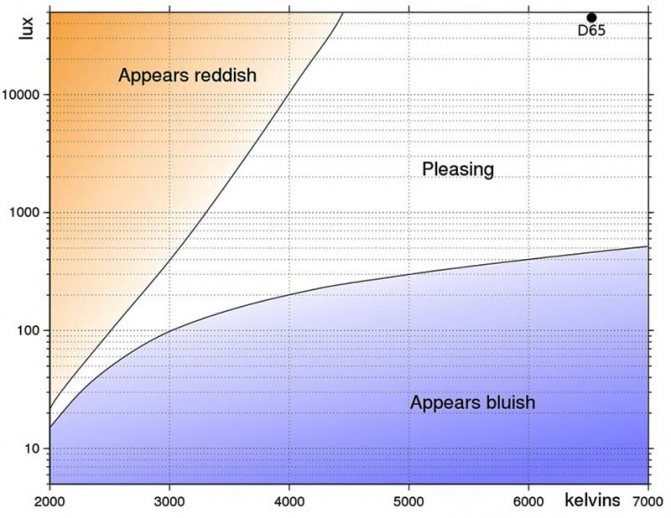

При малой Ev люди хуже видят красный, лучше — синий. Справедливо и обратное утверждение: чем выше Ev, тем лучше различаются оттенки красного и хуже — синего. Этот эффект отражен на графике визуального комфорта Круитхофа.

Рис. 9 Поле оптимизации Круитхофа

Благодаря кривым Круитхофа мы получаем возможность оптимизировать освещение равной степени комфортности, используя разные типы ламп.

Индекс цветопередачи характеризует способность истлчника света передавать естественные тона освещаемого объекта в сравнении с условным идеалом — отраженным полуденным солнцем (5500 К). Самые высокие индексы IRC демонстрируют лампы накаливания (до 98 %), а также металогалогенные и светодиодные ИС (до 95 %).

Остальные параметры нормирования напрямую не связаны с цветовой температурой.

Освещение отдельных типов объектов и систем может нормироваться отраслевыми техническими стандартами. Например, для автомобильных дорог в РФ действует ОДМ 218.8.006-2016.

Металл синего цвета

А вот с этим сплавом все гораздо проще. Его некоторые мастера изготавливают из природного золота с добавлением хрома и железа. Полученный сплав достаточно хрупкий, из него тоже полностью изделие выполнить не получится. Он используется лишь как один из элементов декора. Чтобы придать синеву и прочность драгоценному металлу, его состав должен быть следующим:

- основная составляющая — чистое золото;

- 22% стали;

- 25% дорогих редкоземельных металлов (в том числе 2,5% платины и 0,5% иридия).

Такой состав позволит драгоценному металлу носить пробу с обозначением 750.

Имеется еще один способ получить насыщенного цвета синее золото. Нужно объединить жёлтое золото (46%) и индий (54%). Тогда синее золото получится с сероватым оттенком. А если в качестве добавки выступит галлий, то оттенок будет светлым, больше голубым, нежели синим. Проба будет присвоена 585.

Подобный сплав является дорогостоящим и хрупким металлом, поэтому только элитные мастерские могут производить ювелирные украшения из него и использовать синее золото в качестве декора из-за его физико-технических характеристик.

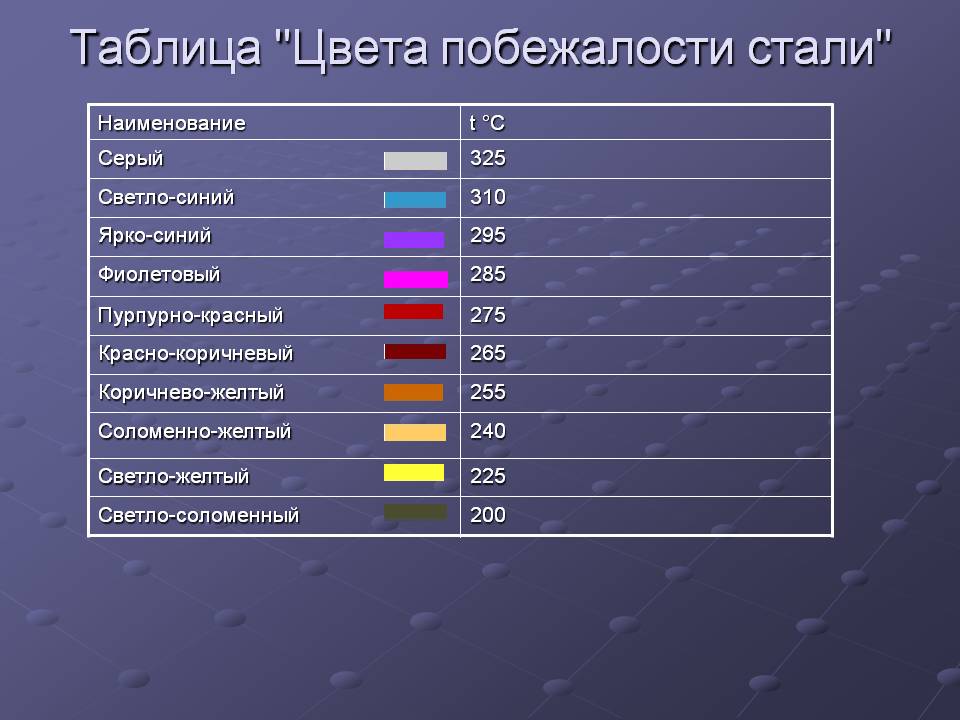

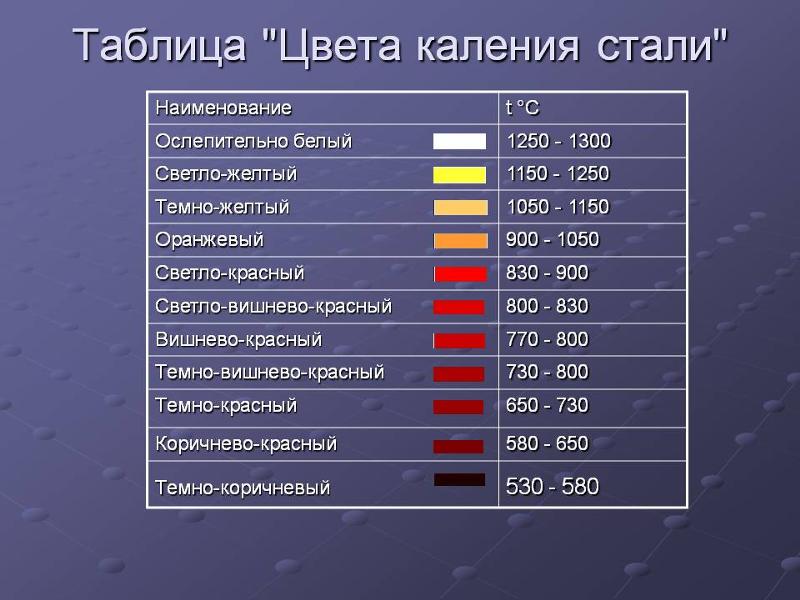

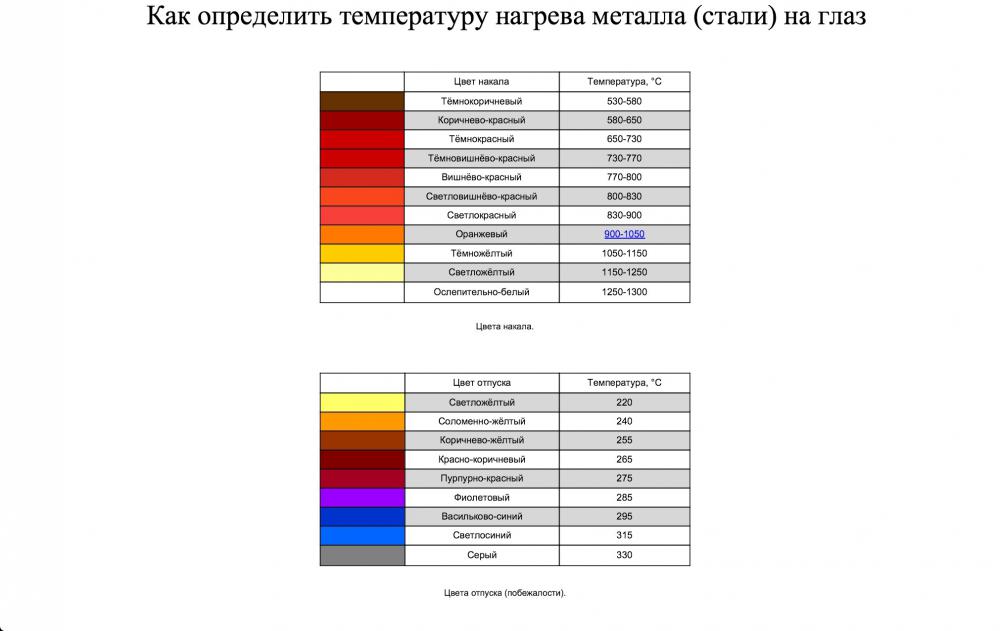

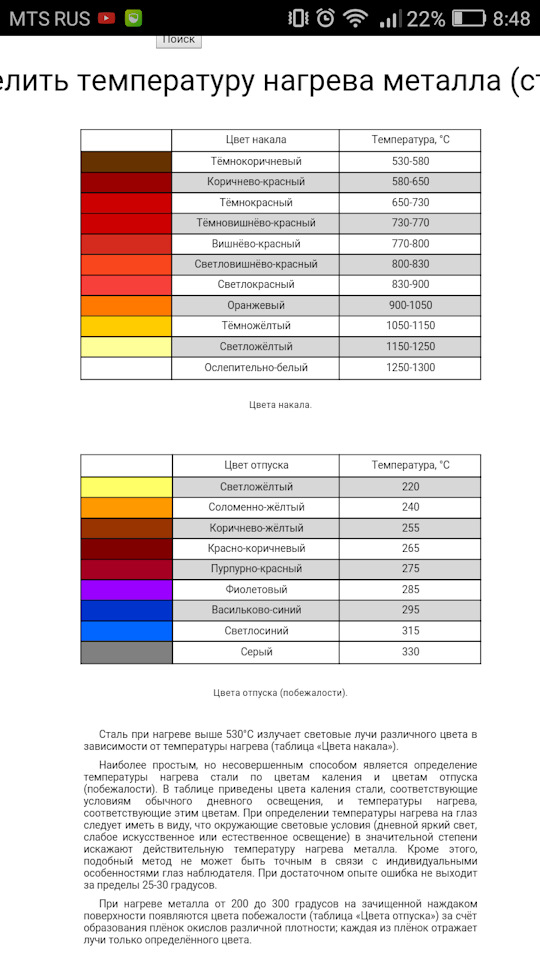

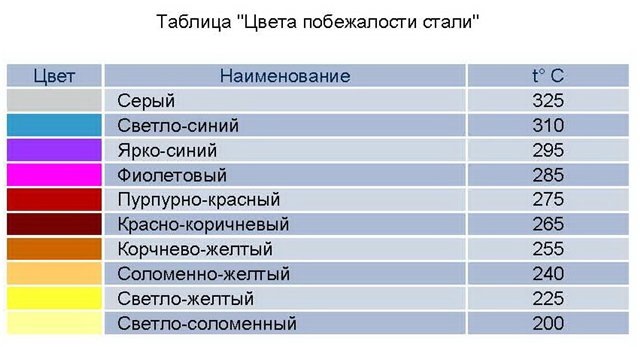

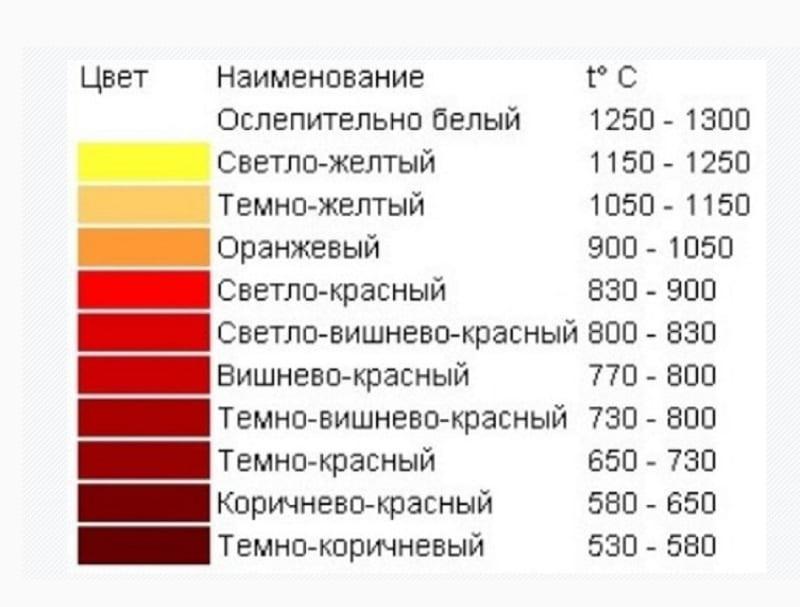

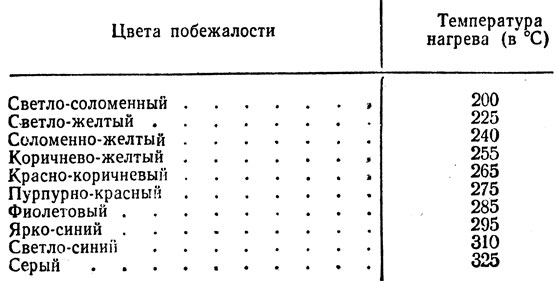

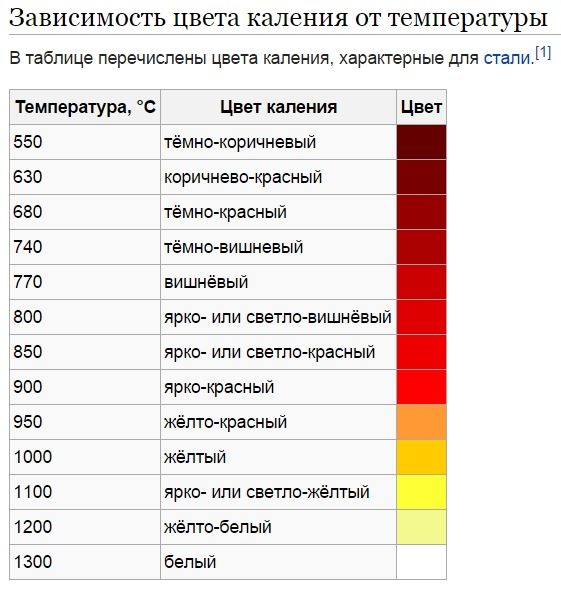

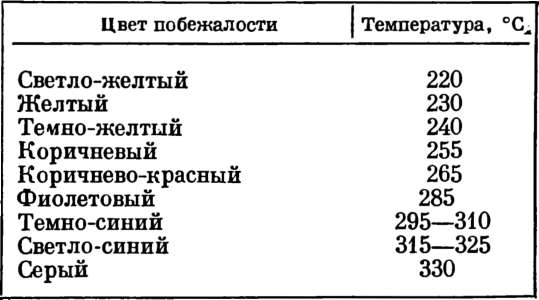

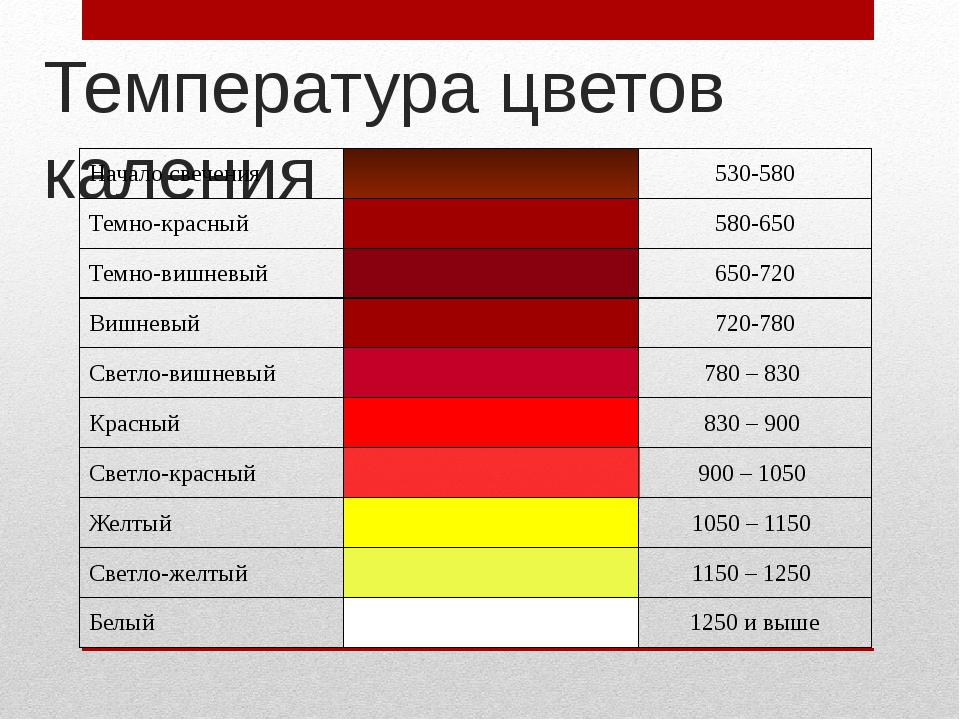

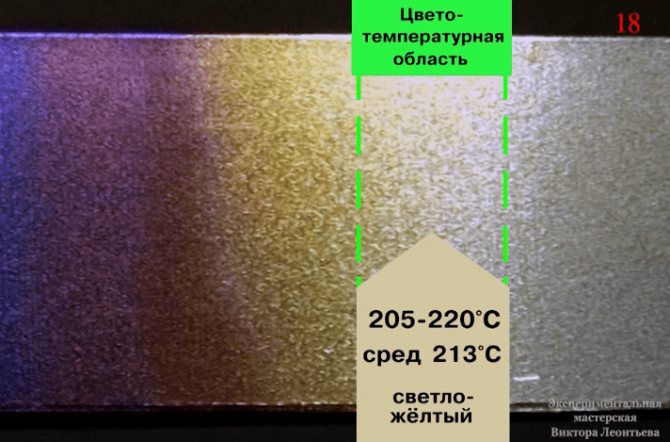

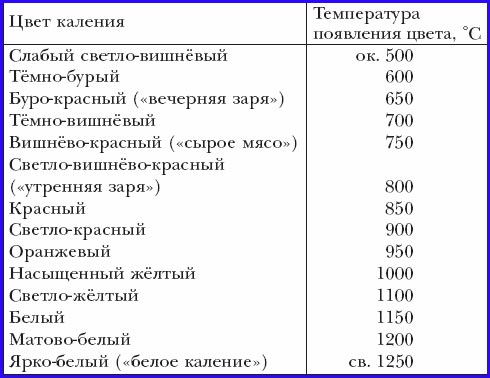

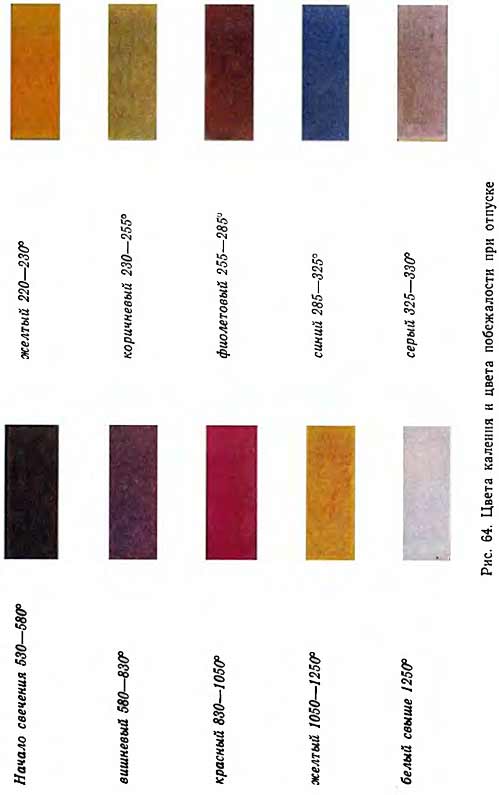

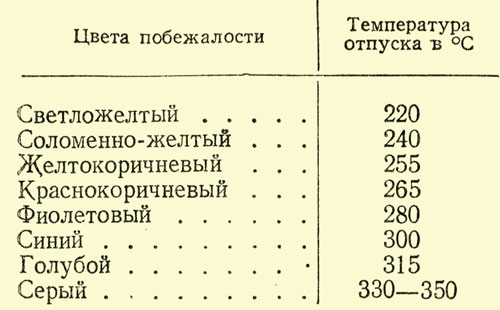

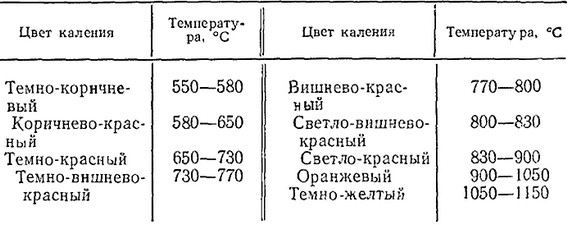

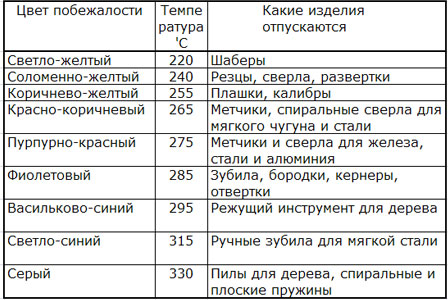

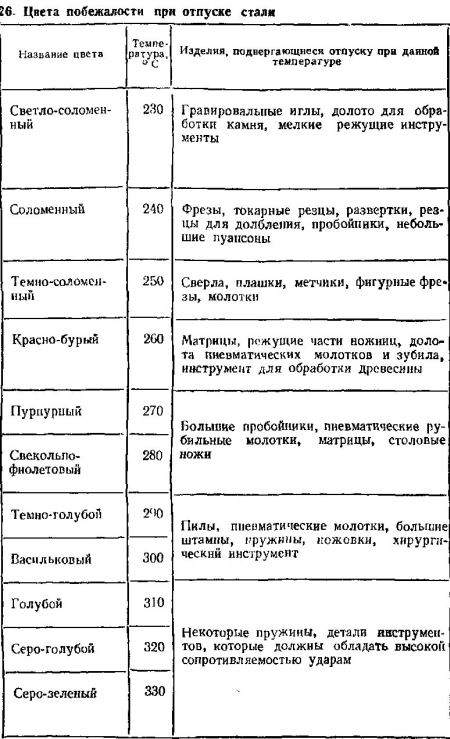

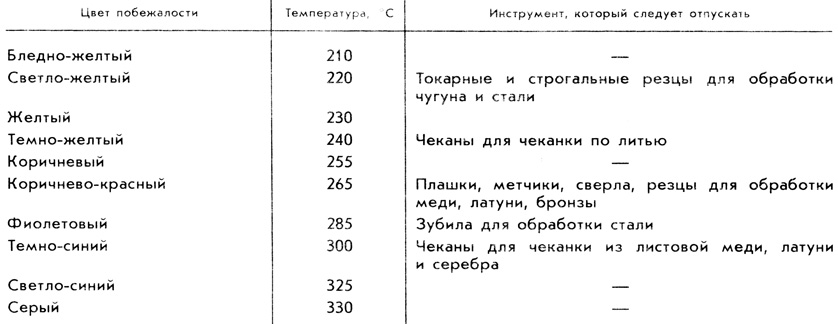

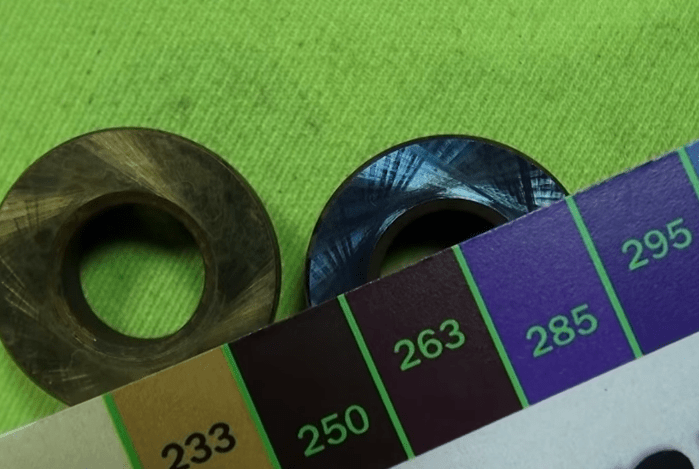

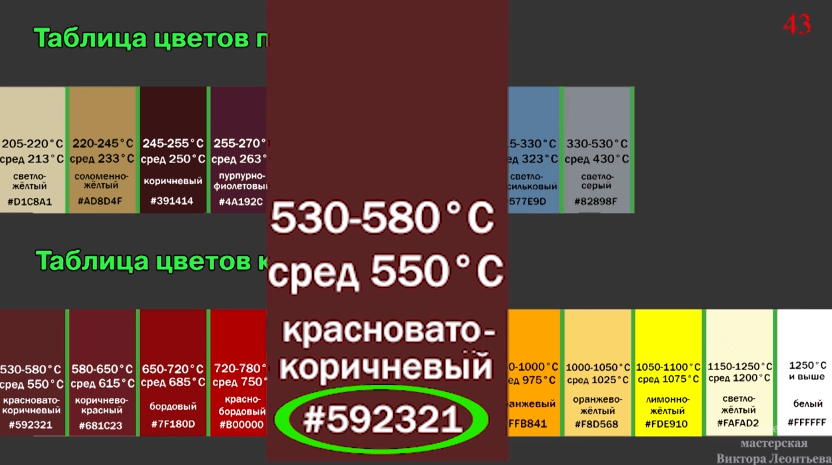

Метод измерения температур по цветам побежалости и каления

Методом измерения температур по цветам побежалости и каления с давних времен успешно пользовались металлурги, кузнецы, термисты, а так же представители других профессий, включая станочников. Для измерения температуры этим методом, используются таблицы, в которых собраны шаблоны цветов побежалости и каления с описанием их оттенков и указанием значения температур, приводящих к появлению каждого из них.

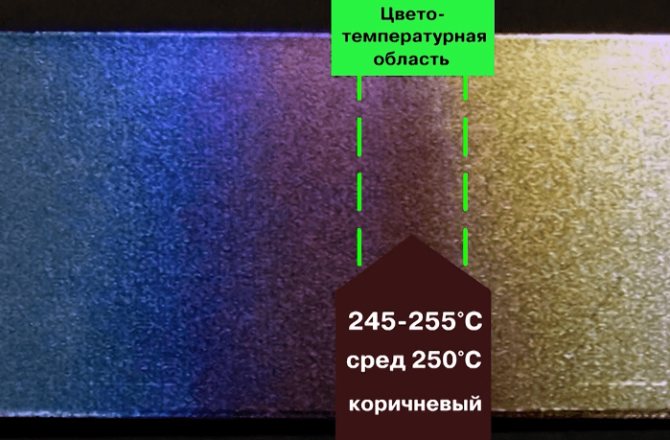

Имеющие постоянную практику мастеровые и специалисты, таблицами, обычно не пользуются. Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память. Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта

Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует

Достаточно именно похожести их цветовых оттенков. И тогда можно считать, что температура равномерно прогретого объекта, находится в диапазоне значений, указанных на цветовом шаблоне.

Часто на поверхности объекта проявляются сразу два смежных цвета. Не сложно догадаться, что температура этого объекта находится между средними значениями температур, указанными на обоих шаблонах. В сравнении с приборными измерениями, точность этого метода, конечно, меньшая. И все же, во многих случаях применения, например, при выполнении не особо ответственной закалки или отпуска, точности цветового метода вполне хватает. Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти. Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей. Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

По этому коду, введенному в поиск, цвет любого их шаблонов легко найти в интернете. Готовые таблицы с цветовыми шаблонами для загрузки в мобильное устройство или для печати, можно скачать с сайта проекта. Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память. При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета. Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления. Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности. Это надо учитывать.

Источник

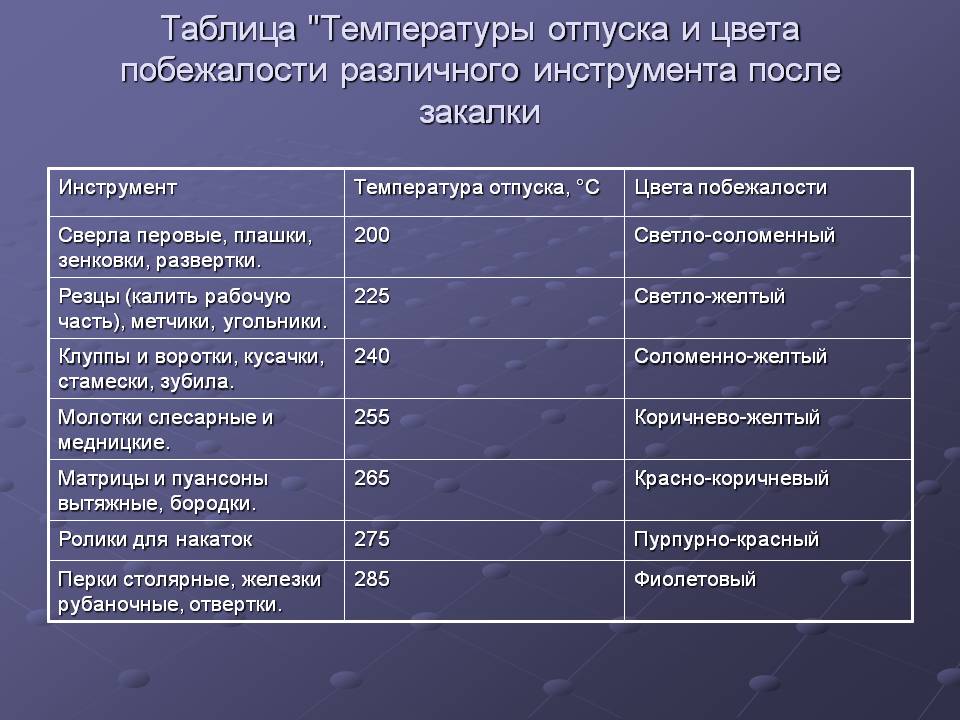

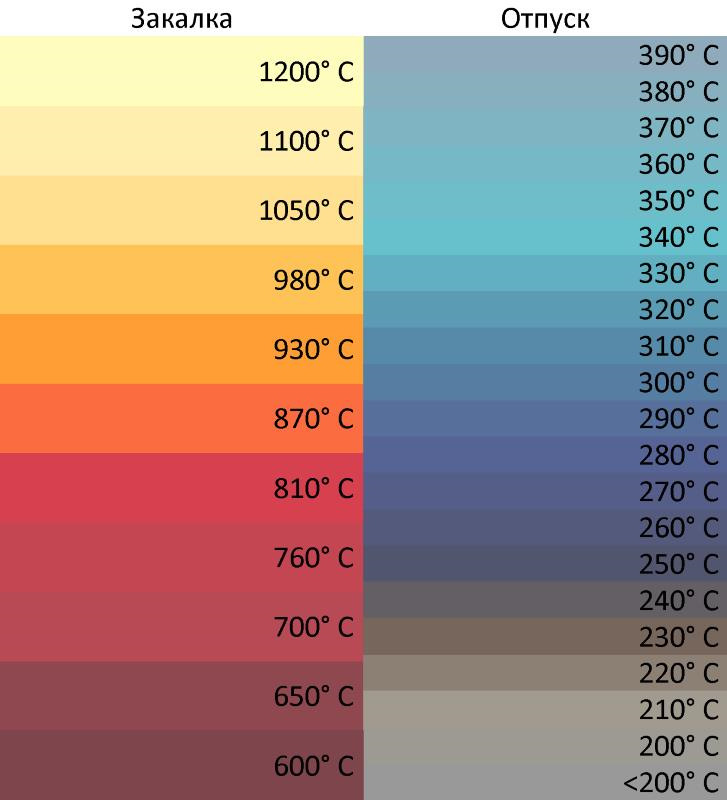

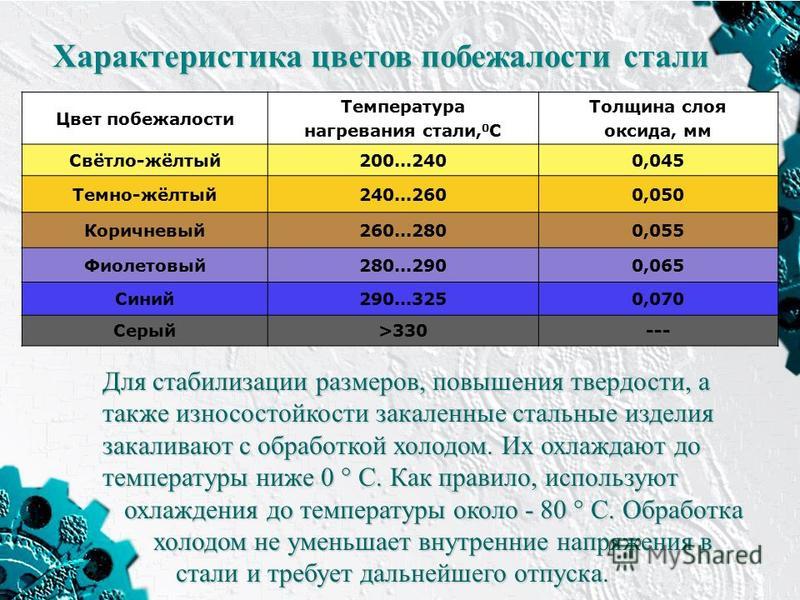

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости

Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Можно ли повысить твердость металлов и их сплавов?

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают.

Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 |

От чего зависит цвет побежалости

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет.

Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Также желательно различать цвета побежалости.

Чем вызвано

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

Некоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева. Однако это ошибочное утверждение. На появление разных оттенков влияет время нагрева, скорость разогревания, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цвета побежалости на металле. Как сделать радужные цвета на стали

Происхождение

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Физика процесса

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Если температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Как говорилось выше, окрас нагрева поверхности металла не является точным индикатором температуры.

Оптические эффекты

Цветовой тон напрямую зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева. 9-1 Измерение температуры по цветам побежалости и каления — перезагрузка с исправлениями

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым.

Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Применение[править | править код]

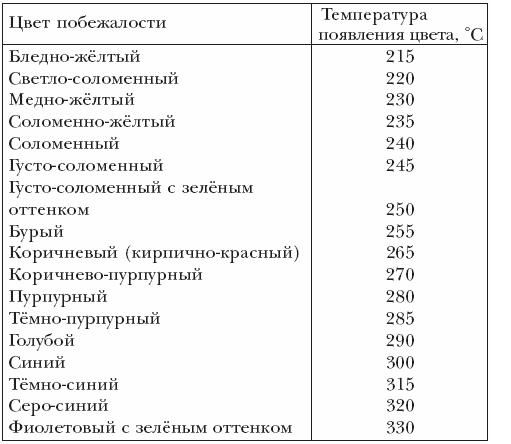

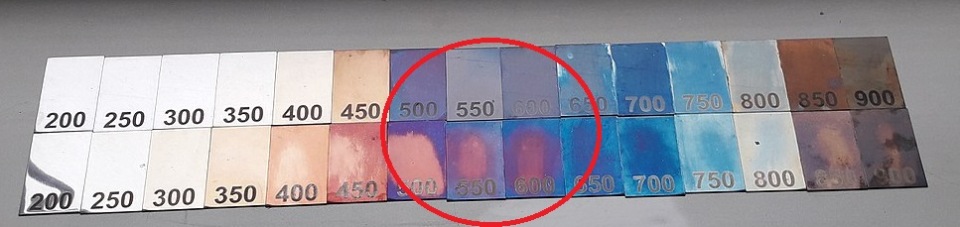

Цвета побежалости возникают чаще всего при окислении, в результате термической обработки металлов. Обычно, при быстром нагреве, они быстро сменяют друг друга, в типичной последовательности: светло-соломенный, золотистый, пурпурный, фиолетовый, синий, и затем, по мере роста толщины плёнки, вновь проявляются, но в несколько приглушённом виде: коричневато-жёлтый, красный…

Цвет побежалости, а также цвета каления – свечения металла, нагретого до высоких температур (например для стали от темнокоричневого цвета при 550°С до белого при 1300°С) в прошлом, до появления пирометров, широко использовали в качестве индикатора температуры нагрева железа и стали при термообработке. По цветам побежалости также судили о температуре нагрева стальной стружки, и, следовательно, резца при операциях точения, сверления, резания.

Цвета побежалости — не очень точный индикатор. На них заметно влияет состав сплава, скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

На легированных сталях цвета побежалости обычно появляются при более высоких температурах, так как легирование обычно повышает стойкость стали к окислению на воздухе.

Цвета побежалости применяются при декоративной отделке стальных изделий, а также при их лазерной маркировке.

Примерные цвета побежалости для сталиправить | править код

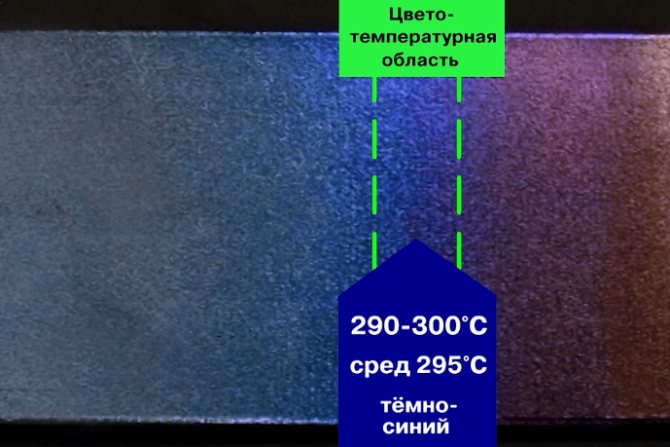

Для углеродистой стали характерны следующие переходы цвета: соломенный (220 °C), коричневый (240 °C), пурпурный (260 °C), синий (300 °C), светло-серый (330—350 °С).

| Температуpa, °С | Цвета побежалости |

| 200 | Светло-соломенный |

| 220 | Соломенный |

| 225 | Светло-жёлтый |

| 230 | Золотистый |

| 240 | Коричнево-жёлтый |

| 255 | Коричневый |

| 260 | Красно-коричневый |

| 270 | Пурпурно-красный |

| 280-285 | Фиолетовый |

| 295-300 | Ярко-синий (васильковый) |

| 310 | Светло-синий |

| 320-325 | Светло-голубой |

| 330-350 | Светло-серый |

На легированных сталях эти цвета побежалости появляются при более высоких температурах.

Закалка ножевой стали в домашних условиях

Для простых углеродистых сталей даже в кустарных условиях можно сделать удовлетворительную закалку, главное – вооружиться правильными знаниями.

В качестве исходников можно использовать отслужившие инструменты, рессоры и напильники; следите, чтобы на них не было ржавчины. Заготовка из новенького переплавленного металла, конечно, лучше, так как детали, которые долго служили, имеют такое качество, как усталость, что снижает их прочность. Хотя для качественных материалов достаточно провести отжиг, который заключается в нагреве стали, выдержке при определенной температуре и последующем медленном охлаждении вместе с печью или в песке со скоростью два-три градуса в минуту. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений.

И для отжига, и под нагрев детали под закалку можно использовать самодельный горн из ямы, обложенной кирпичами, из паяльной лампы и трубы. В идеале, конечно, пользоваться муфельной печью.

Проверить в домашних условиях, дошла ли закалка до нужной степени, просто: можно провести напильником по закаленному изделию – если закалка не прошла до конца, напильник просто прилипнет к ножу. Перекал проверятся в кустарных условиях сильным ударом заготовки по твердому предмету – камню или рельсу: перекаленный клинок разлетается при таком ударе на части.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220,

- коричневый — до 240–250,

- малиновый — 250–270,

- фиолетово-синий — от 300,

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева.

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым. Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе. Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Выбор светового оборудования по значению Тс

Функциональный подход к определению необходимой температуры света отличается от дизайнерских и специальных задач. В первом случае мы учитываем требования технических стандартов и опыт, накопленный в медицине, на производстве, в дизайне, архитектуре. Во втором — опираемся на эстетические предпочтения и логику декоративных решений. В третьем — выполняем проектные требования.

Температура света в функциональном освещении

2 основных вида функционального освещения — общее и местное. В зависимости от назначения помещения/зоны/объекта/ рекомендуется использовать оборудование со значениями Tc в диапазоне 2400… 7000 К.

| Рекомендуемая цветовая температура искусственного освещения, К | ||

| Пространство | Общее осв-ние | Местное осв-ние |

| Гостиные комнаты | 2800… 4200 | 2400… 4200 |

| Спальни | 2400… 3200 | 2400… 3500 |

| Детские | 2800… 3200 | 2800… 3500 |

| Зоны общего пользования | 3200… 5500 | 3500… 5500 |

| Кухни в квартирах | 2800… 3200 | 3500… 5500 |

| Классы учебных заведений | 3200… 4500 | |

| Офисы | 4000… 6500 | 4000… 6500 |

| Зоны отдыха | 2200… 3200 | 2200… 3000 |

| Склады | 3200… 5500 | 3200… 7000 |

| Цеха, мастерские | 4000… 7000 | 4000… 7000 |

| Типографии | 6500 | 6500 |

| Рекламные агентства | 4000… 5500 | 4000… 6500 |

| Автомобильные трассы | 3500… 5000 | |

| Парки, бульвары | 5000… 7000 | 5000… 7000 |

Цветовая температура светодиодных ламп может соответствовать любому, обозначенному в таблице диапазону. Поэтому актуальный выбор между LED и ИС другого типа будет зависеть не от Tc, но от других технических, либо экономических параметров.

Рис. 7. Лампы Эдисона — одно из немногих направлений, где светодиоды пока проигрывают

Рис. 7. Лампы Эдисона — одно из немногих направлений, где светодиоды пока проигрывают

Температура света и задачи дизайна

С помощью выбора ламп определенной спектральной характеристики дизайнер может:

- подчеркнуть достоинства и смягчить недостатки помещения — например, ядовито зеленые стены станут нежно-салатными, если залить их оранжевым (2200 К) потоком; вульгарный кричащий красный смягчится от подсветки обычным желтым (3200 К); комната прибавит в габаритах, если подчеркнуть вертикали и горизонтали голубыми (7000 К) софитами;

- сформировать особую эмоциональную атмосферу — лампы Эдисона (2000 К) помогут подчеркнуть интимность, уют бара, кафе, лаунж-зоны; холодная голубоватая подсветка добавит романтизма и пафоса залу античной скульптуры в музее; UV светильники (7000… 9000 К) в ночном клубе подчеркнут графичность поз танцующих, придадут фигурам инопланетной загадочности;

- эффектно передать цветовые особенности товара на витрине магазина, поместив — мясо — под ИС 2800… 3500 К; рыбу — под металогалогенные или светодиодные лампы с цветовой температурой 4000… 6500 К; ювелирные украшения — под освещение 5500… 6500 К; мебель — под теплые светильники, а шторы и текстиль — под холодные белые.

Tc специальных ИС

Для выполнения отдельных технологических задач предусмотрено использование ИС с узким диапазоном световых волн. В установках обеззараживания воды и светильниках для дезинфекции воздуха стоят бактерицидные лампы с температурой света 12000 К и более. Источники 10000… 15000 К используют также для отверждения композитных клеев и конструкционных композитов в инжиниринге, стоматологии.

Рис. 8. Дезинфекция вагонов метро бактерицидными UV лампами

Рис. 8. Дезинфекция вагонов метро бактерицидными UV лампами

В растениеводстве применяют натриевые, металогалогенные и светодиодные источники узкого спектра. Необходимые значения их световой температуры зависят от стадии вегетации растений.

Следы побежалости на металле

Опубликовал: Kirill B. Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней.

Эти цвета ранее использовали для определения температуры при термообработке стали. Но это не очень точный индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой.

Интересно про цвета побежалости написано здесь.

Рассмотрим схему участков сварного соединения и их термический цикл.

Нам интересен участок №7. Он также называется участком синеломкости и охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла (откуда и название). При сварке низкоуглеродистых сталей основной металл в этой зоне не имеет видимых структурных изменений, но наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C).

Побежалость для коррозионностойких сталей является более критичной, т.к. является показателем того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть очаги точечной (питтинговой) коррозии. Поэтому поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости – неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите.

Интересен тот факт, что цвет побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК “Трансстрой” 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.