Очистка поверхности

Очистка от краски, цемента в строительстве

Подрядчики очищают кирпичную кладку перед нанесением шпатлевки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять

- старую краску,

- плесень,

- копоть,

- красящие вещества

- и даже граффити,

— оставляя при этом идеальную поверхность для нанесения покрытия.

Подрядчики очищают железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Очистка деревянных поверхностей

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок.

Очистка металлов от коррозии

Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют коррозию и, в зависимости от выбранного абразива и давления, наносят профиль.

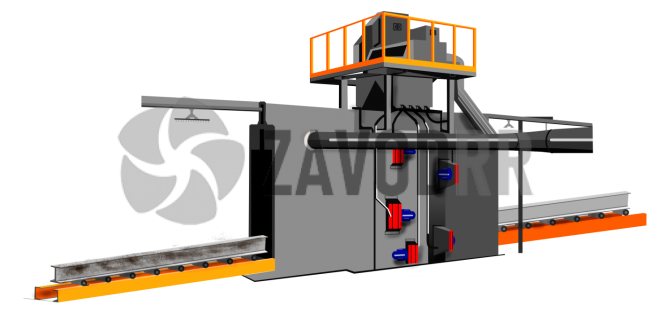

Установки для очистки дробью

Компания Аокс изготовит дробеструйные камеры и боксы для очиски любых поверхностей и любых деталей под ваши технические требования. Звоните!

Сухой способ удаления покрытий с современных композиционных материалов

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет компаниям очищать

- самолеты, вертолеты,

- автомобили, грузовики и лодки

— без использования абразивоструйной обработки, которая может нарушить структуру поверхности.

Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Новые материалы в дробеструйной обработке

Перечень возможностей абразивоструйной очистки кажется бесконечным. Каждый день сотни компаний прибегают к помощи абразивоструйной очистки для того, чтобы решить проблемы долговременной очистки и подготовки поверхности. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Обрабатка поверхности обсадной трубы стеклянными шариками

Виды дроби

Развитие технологий холодной обработки металла привело к тому, что в настоящее время существует несколько видов дроби, используемой в дробемётных аппаратах.

- Чугунная дробь предназначена для грубой очистки изделий от сварочной окалины и ржавчины, подготовки поверхности к анодированию и покраске.

- Алюминиевая дробь применяется на изделиях из алюминия и других металлов низкой плотности. Обработка изделий такой дробью наиболее щадящая, поверхность изделий очищается и выравнивается.

- Стальная дробь чаще всего используется для дробенаклёпа и зачистки изделий с глубокими слоями ржавчины.

- Пластиковая дробь используется для неметаллических поверхностей, обработка которых должна производиться максимально аккуратно.

- Стеклянная дробь популярна из-за высокой прочности и экономичности, что обусловило её востребованность в производствах, заинтересованных в больших объёмах работ.

- Керамическая дробь предназначена для особой финишной обработки, когда необходимо придать металлу прочность наиболее аккуратным способом. Используется в самолётостроении и ракетостроении.

Подбор подходящего оборудования, выбор абразива – задача, с которой справится только профессионал. Компания KIESS занимается реализацией качественного дробеструйного и дробемётного оборудования, а также помогает своим клиентам в выборе подходящего для них комплекта. Это не только экономит средства владельца бизнеса, но и даёт ему в руки инструмент, способный отлично справиться с поставленными задачами.

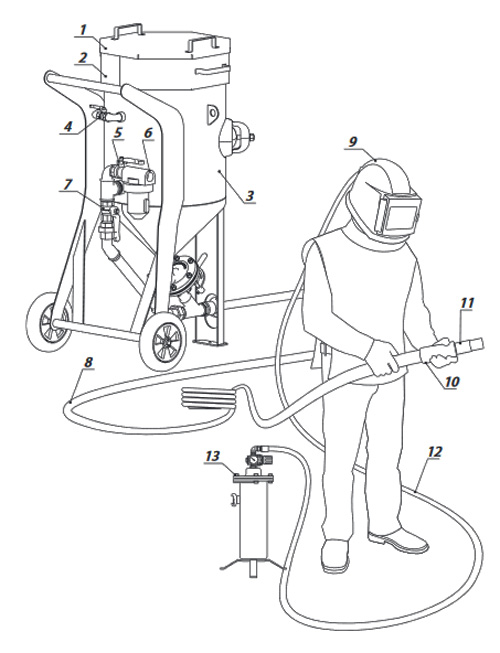

Технологические особенности струйно-абразивной обработки металла

Очистка металлических поверхностей выполняется с помощью специальных агрегатов, которые состоят из нагнетателя воздуха и рукавов со сменными насадками (соплами). Подачу воздуха обеспечивают напорные и инжекционные установки, а интенсивность потока и скорость очистки поверхности зависят от диаметра и конструкции сопла. Наиболее распространенным сегодня является напорное оборудование, которое применяется для проведения больших объемов работ. К основным достоинствам напорных установок относится возможность выполнять очистку крупных поверхностей и подавать абразив в труднодоступные места. Оборудование инжекционного типа имеет малую производительность, поэтому наиболее подходит для очистки небольших металлических поверхностей и деталей. В автомобильных мастерских предпочтение отдается напорным устройствам, которые быстро обрабатывают не только колесные диски и мелкие детали, но и изделия с большими габаритами.

Принцип удаления старого лакокрасочного покрытия и загрязнений достаточно прост: под воздействием энергии сжатого воздуха абразивные частицы движутся со значительным ускорением и, сталкиваясь с обрабатываемой поверхностью, создают в ней множество микроскопических трещин. Таких частиц в воздушном потоке содержится великое множество, что и обусловливает высокое качество и быстрые сроки очистки. Увеличивая силу подачи воздуха и используя разные абразивы, можно регулировать эффективность обработки металла, создавая на его поверхности профили (насечки) разного размера. Большинство производителей красок указывают, какие насечки позволят увеличить адгезию между металлом и лакокрасочным покрытием.

Абразивно-струйная очистка металла — сложный процесс, который требует использования современного оборудования и участия квалифицированных специалистов. Только профессиональные мастера подготовят металл таким образом, чтобы краска легла ровными слоями и прослужила долгие годы.

Оборудование для дробеструйной обработки

Тут следует различать два основных направления – ручное оборудование и дробеструйные камеры. Каждый способ имеет свои плюсы и минусы, на описании которых целесообразно остановиться подробней.

- Ручные аппараты – позволяют производить работы в самых труднодоступных местах. К примеру, дробеструй незаменим для обработки мостов, корпусов кораблей и других габаритных железных конструкций. Многие современные мобильные аппараты оборудованы промышленными пылесосами для засасывания дроби с ее последующей очисткой (рекуперацией) для повторного использования.

- Дробеструйные камеры – обычно полностью автоматизированы и имеют высокую производительность, предназначены для обработки в промышленных объемах однотипных деталей и изделий. Производительность некоторых камер достигает до 200 м2/час.

Видео:

Необходимое оборудование

Технология струйно-абразивной обработки предполагает задействование специальной техники, в состав которой входит устройство для нагнетания воздуха и рукав со съемными насадками (соплами). Воздушная масса подается под высоким давлением посредством установок инжекционного и напорного типа. Сила воздушно-абразивного потока зависит от конструкционных особенностей и диаметра сопла. Напорные модели отлично подходят для выполнения больших объемов работ и пользуются наибольшей популярностью в автомастерских, где часто приходится работать с мелкими деталями, автомобильными дисками и более крупными изделиями.

К основным преимуществам такого оборудования принято относить возможность очистки крупногабаритных конструкций с подачей воздушно-абразивной смеси в труднодоступные участки. Инжекционные агрегаты, напротив, имеют низкую производительность и обычно применяются при работе с небольшими деталями или поверхностями малой площади.

Примеры производителей

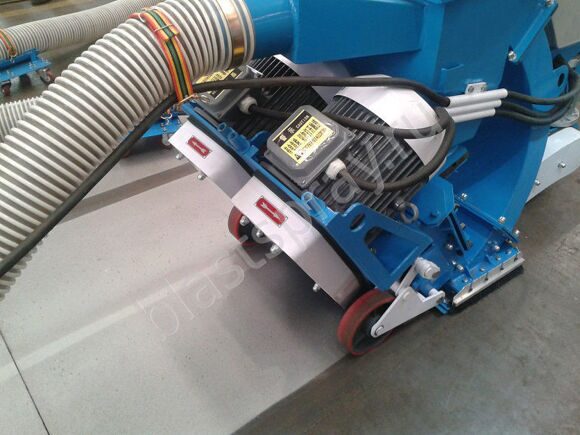

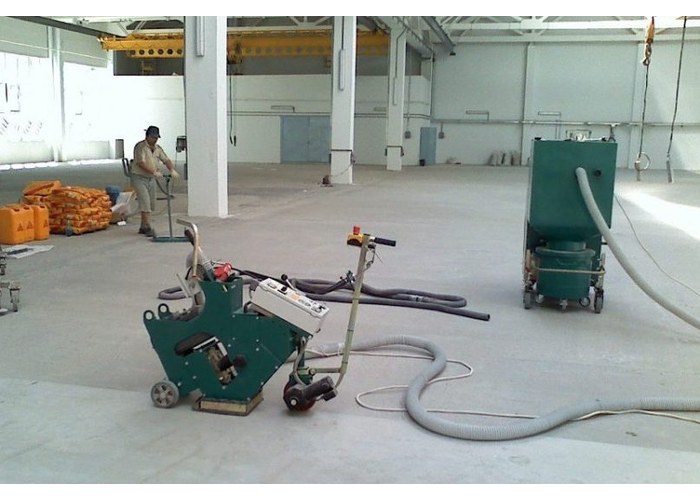

STRONG SBM-500

Машина, при помощи которой обрабатывают бетонные полы. Это заключительный этап обработки перед укладкой напольного покрытия. После такой обработки основа чистая, обладает шероховатостью, что улучшает адгезию между бетоном и половым покрытием.

Перед применением прибора бетон очищается пылесосом. Угол работы инструмента переменчив и зависит от площадки. Движение струи происходит в диапазоне 15-850. Скорость работы 100 м2/ч. Для улучшения работы прибора применяют рукав и стволы, которые увеличивают площадь работы.

Характеристики:

- ширина полосы – 50 см;

- мощность – 2х11 кВт;

- производительность: бетон 350 кВт/ч, сталь 110 кВт/ч;

- сеть – 380 В.

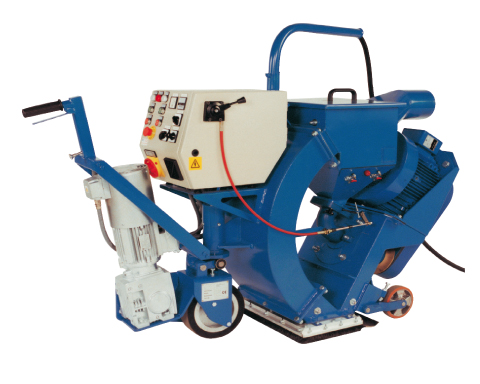

Blastrac 2-20DT

Дробеструйная машина Blastrac 2-20DT. Характеристики:

- ширина полосы – 55 см;

- производительность по бетону – 450м2/ч;

- мощность — 2х11 кВт;

- рабочее движение – назад;

- расход – 10-80 г/м2.

Плюсы использования:

- подходит для средних и больших площадок;

- хорошее качество обработки поверхности;

- высокая мощность;

- два двигателя;

- применяется для подготовки основы, ремонта, восстановления и декоративных работ ;

- небольшие траты на эксплуатацию;

- большая производительность;

- подходит для обработки всех видов полов;

- удобный дизайн;

- возможность регулировки уровня высоты;

- при работе с пылесосом пыли нет.

EBE-350S Blastrac

Преимущества прибора:

- удобный дизайн и легкое управление;

- при подключении пылесоса пыль не образовывается;

- система привода – гидравлика;

- привод каждого колеса отдельный;

- высокая скорость удаления покрытий ( например, краска);

- высокое качество;

- возможность применения в труднодоступных местах.

Наши преимущества

За короткий срок работы мы успели занять лидирующее положение на рынке, благодаря ряду преимуществ:

- Будучи торговым домом ВМЗ, мы предлагаем самый широкий ассортимент продукции — дробеструйные камеры и многое другое. У нас вы легко можете приобрести не только дробеструйное оборудование, но и любые необходимые детали, и также дополнительные изделия. Также в нашем ассортименте имеются пескоструйные пистолеты и аппараты

- Антикор-М работает без посредников. А значит, вы можете приобрести заводскую продукцию по доступным ценам без накруток.

- Мы уверены в качестве предлагаемого товара, в том числе пескоструйки. Вся дробеструйная техника, будь то камеры и многое другое, прошла проверку временем. Профессионалы ценят изделия компании ВМЗ за оптимальное сочетание цены и качества.

- Дробеструйные камеры и другая техника из каталога всегда есть в наличии на складе в Москве. Вы сможете приобрести ее без лишних временных затрат.

- В Антикор-М работают специалисты с техническим образованием, которые готовы дать квалифицированную консультацию и помочь вам в выборе. Каждый заказчик получает индивидуальный подход. В результате выбранная у нас дробеструйная камера и другая техника) в полной мере соответствует вашим ожиданиям по эффективности и качеству.

Отделочная обработка поверхности

Очистка поверхности и отделочная обработка значительно отличаются от процесса подготовки поверхности.

Отличие заключается в том, что ожидаемый результат состоит в совершенствовании внешнего вида продукции и его полезности, а не просто в его подготовке к нанесению покрытий или к сборке. Очистка поверхности включает в себя удаление загрязняющих веществ и окалины. Отделочная обработка поверхности включает удаление заусенцев с отлитых изделий, а также совершенствование внешнего вида продукции.

Деталь до обработки (слева), и после обработки поверхности стальной дробью (справа).

Создание матовой поверхности и рельефа на мягких металлах

Абразивоструйная очистка с использованием стеклянных или керамических шариков в качестве абразивного материала позволяет создавать матовую поверхность и рельеф на мягких металлах. На многих литейных предприятиях абразивоструйная очистка используется для удаления заусенцев с отлитых изделий с целью улучшения их функциональности и эстетического вида. В большинстве случаев при абразивоструйной очистке появляются микротрещины и дефекты в металлах

Это особенно важно для предприятий, занимающихся ремонтом и модернизацией шасси самолетов

Создание гладкой поверхности на резине и пластике

Мягкие материалы, такие, как резина и пластик, обычно изготавливаются с помощью специальных форм, после которых на них остаются неровности. Абразивоструйная очистка легко удаляет такие неровности, в результате чего получается гладкая однородная поверхность.

Улучшение внешнего вида металла после закалки

Абразивоструйная очистка широко применяется в отраслях промышленности, использующих повышенную температуру для закалки металлов. Высокие температуры могут обесцвечивать изделия. Абразивоструйная обработка позволяет удалять выцветшие участки и окалину с изделий, подвергшихся воздействию высоких температур.

Кроме того, абразивоструйная очистка может улучшить внешний вид продукции благодаря удалению различных пятен, отложений, коррозии и следов инструмента. При этом некоторые абразивные материалы позволяют делать внешний вид поверхности более однородным.

Удаление нагара и отложений масла с автомобильных деталей

При высокой температуре образуется и нагар и отложения отработанного масла на многих автомобильных деталях. Электродвигатели часто засоряются перегретыми изоляционными материалами и расплавленными слоями статора. В большинстве случаев сохранение исходных размеров данных деталей является критичным. Абразивоструйная обработка с помощью пластиковых абразивных материалов, стеклянных шариков или натурального абразива удаляет загрязняющие вещества и обеспечивает желаемый результат.

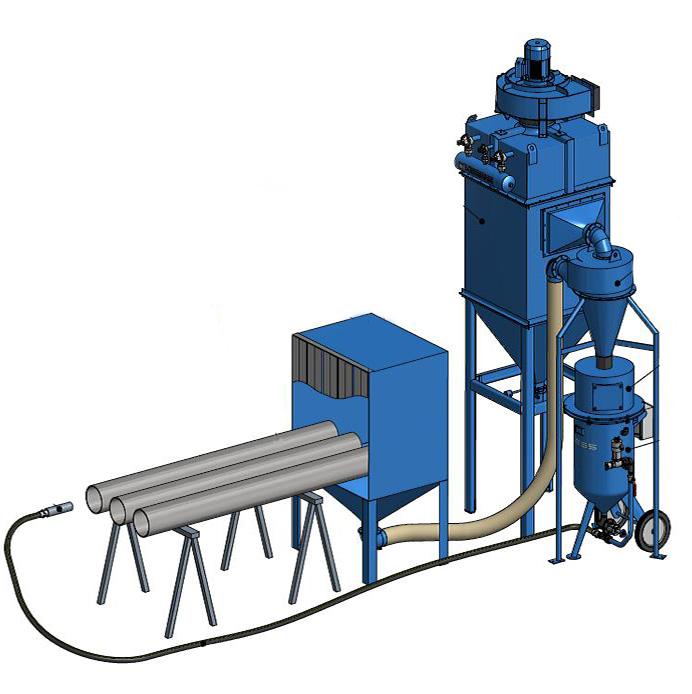

С помощью дробеструйных комплексов BML инжекторного типа могу обрабатываться трубы, швеллер, уголок, профиль и мелкие детали.

Шлифование бетона

Основной задачей шлифовки является очистка и выравнивание бетонных поверхностей. С нового бетона с помощью этой процедуры удаляют цементное молочко, которое ухудшает адгезию бетонного основания и не позволяет наносить на него защитное или декоративное покрытие. Шлифовку свежей стяжки выполняют спустя примерно 10-14 дней после ее заливки.

Шлифование помогает также удалить с поверхности бетона любые загрязнения, затереть сколы и трещины. В любом случае после шлифовки обнажается свежий слой бетона с очень высокой адгезией к различным полимерным материалам, образующим финишное покрытие.

Шлифовку бетона осуществляют в два этапа. Сначала на 4-5 день после заливки бетонной смеси выполняют предварительное шлифование, а после полного отвердевания бетона (через 28-30 дней после заливки) – окончательное. Бетон при своей хрупкости является достаточно прочным материалом, поэтому шлифовку чаще всего выполняют специальным инструментом с алмазным покрытием. Алмазный инструмент устанавливается на шлифовальных машинах с мощными двигателями, поскольку он должен вращаться с очень высокой скоростью.

Не рекомендуется использовать для шлифовки бетона ручное оборудование. Это связано, прежде всего, с ограниченными возможностями такого оборудования, а также с образованием большого количества пыли в ходе ручного шлифования. Ручные устройства могут использоваться только для обработки мест, труднодоступных для профессиональных машин.

Не рекомендуется использовать для шлифовки бетона ручное оборудование. Это связано, прежде всего, с ограниченными возможностями такого оборудования, а также с образованием большого количества пыли в ходе ручного шлифования. Ручные устройства могут использоваться только для обработки мест, труднодоступных для профессиональных машин.

Большое значение имеет размер абразива на режущих кромках шлифовального инструмента, поэтому на всех расходных материалах обязательно указывают зернистость, которая и определяет качество получаемой поверхности.

Зернистость инструмента выбирают в зависимости от этапа шлифовки:

- 25-40 – для грубого первичного выравнивания бетонной поверхности;

- от 400 – для шлифовки бетона, обеспечивающей ему гладкость и дополнительное упрочнение;

- от 1500 – для заключительной полировки бетона.

Стандартный технологический процесс шлифования бетона состоит из следующих этапов:

- Оценка состояния бетонной поверхности. При необходимости устраняют все трещины и прочие дефекты с помощью эпоксидной мастики.

- Если из бетона выступают металлические закладные элементы, их аккуратно срезают болгаркой. Арматуру необходимо также покрыть антикоррозионным составом;

- Нанесение упрочняющего состава с целью закрытия пор в монолите. Если бетонную поверхность планируют полировать до глянцевого блеска, пропитку наносят непосредственно перед этим этапом.

- Собственно шлифование абразивным инструментом разной зернистости до получения поверхности требуемого качества. По окончании работ бетонная поверхность очищается от пыли и покрывается защитным составом.

Виды дроби

- Колотая чугунная – производят из белого чугуна, ее используют для матирования, удаления нагара и ржавчины.

- Стальная литая – производится низкоуглеродистая (LC), с средним (MC) и высоким (HC) содержанием углерода.

- Стальная рубленная – используется для качественной очистки и упрочнения поверхности, получения требуемых параметров шероховатости.

- Алюминиевая дробь – используют для алюминиевых литья и деталей.

- Керамическая – в процессе применения характеризуется отсутствием загрязняющих факторов. Чаще всего используется в космической и авиационной промышленности.

- Дробь из пластика – производят в основном из поликарбоната, полиамида, меламиновых и аминоальдегидных смол, цилиндрической или кубической формы. Применяют тогда, когда нужна максимально бережная очистка поверхности, к которой предъявляются высокие требования по допускам шероховатости и геометрии.

В металлообработке наибольшую популярность имеет стальная колотая – производят из стальных сплавов со структурой мартенсита, который однороден и отпущен. Сферы применения: очистка от ржавчины, нагара, окалины; получение требуемой шероховатости, подготовка обрабатываемой поверхности к нанесению резиновых и полимерных покрытий, эмалей и красок.

Мы используем мелкую фракцию колотой металлической дроби 0,3-0,5 мм.

Использование фракции данного размера позволяет деликатно обрабатывать металл и придавать его поверхности красивую матовую текстуру. При данном виде обработки мы не только очищаем металл, мы придаем его поверхности необходимую шероховатость поверхности, что обеспечивает хорошее сцепление с наносимыми поверх материалами. Данный вид холодной обработки металла имеет еще одну важную функцию, мы не только очищаем металл данным способом, но главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений.

Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки поверхность металла деформируется под воздействием дроби, каждая дробь воздействует на материал, как маленький молоточек и образуется сжимающие напряжение.

Оно повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению, растрескиванию и эрозии. Закрываются поры, выравниваются мелкие царапины на металла, поверхность упрочняется, повышается адгезия для последующего нанесения различных покрытий, в том числе и порошковой окраске.

Наша компания предлагает вам дробеструйную обработку по выгодным ценам.

цена на дробеструйную обработку металла:

Дробеструйная обработка металла: преимущества и особенности технологии, используемое оборудования

Обработка металлических поверхностей, при которой они подвергаются воздействию мелких сферических частиц, называется дробеструйной. Этот метод входит в число холодных способов обработки. Используемые абразивные средства благодаря своей кинетической энергии позволяют снять налет жира с поверхности и привести материал в требуемое состояние.

Применение технологии позволяет:

- эффективно снимать окалину;

- проводить чистку от ржавчины;

- добиваться требуемой шероховатости;

- при необходимости делать матированную поверхность;

- удалить коррозийные очаги.

С помощью технологии формируется нужный рельефный контур, и удаляются не связные частицы.

На отечественном производстве дробеструйная обработка в обязательном порядке применяется для устранения коррозии с конструкционных изделий, которые вследствие специфических качеств не подлежат реконструкции и ремонту. Этот вид работ проводится на участках нагромождения стратегических линий коммуникаций в подземных сооружениях. Также с помощью технологии продлевают эксплуатационный период мостовых опор.

После операции изделие получает дополнительные сжимающие свойства устойчивости, являющиеся надежным вспомогательным барьером против повреждения элементов конструкции коррозией, от прогрессирования эрозионных реакций и образования трещин в монолитных соединениях. Так, с целью продления срока службы конструкций и повышения технических качеств изделий из металла такой тип обработки — наиболее целесообразное решение.

Особенности процесса

Осуществление операции подразумевает использование металлических частиц, различающихся фракциями:

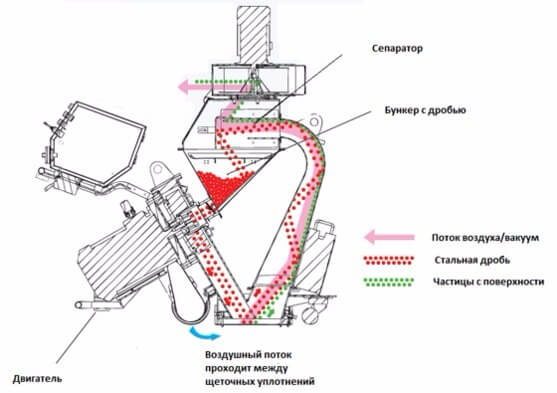

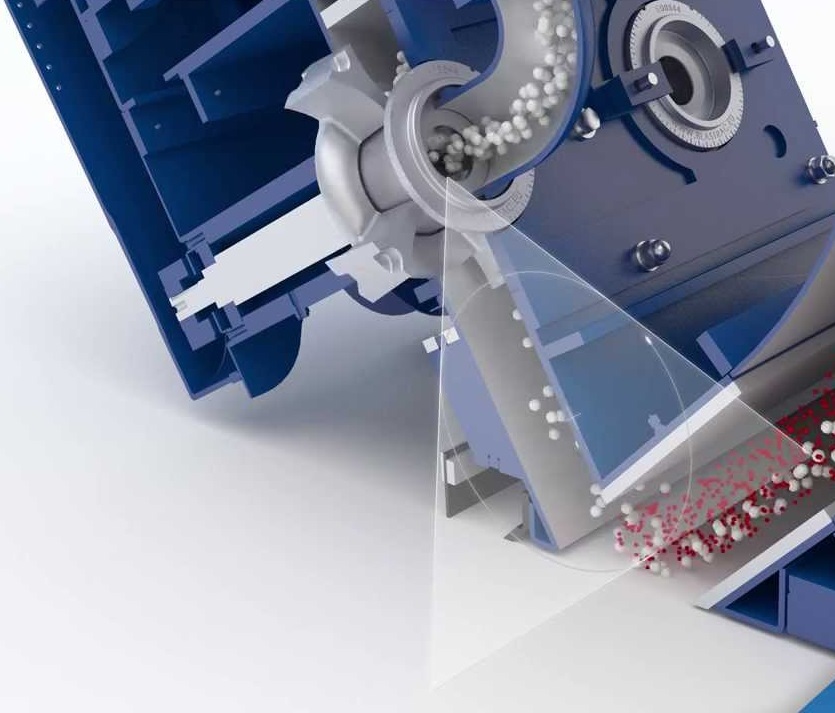

Лопасти колесного приспособления разгоняют дробь до 100 м/сек. После этого абразивные частицы ударяют по обрабатываемой поверхности. В результате такого воздействия сходит лишнее покрытие, чья глубина устанавливается в зависимости от интервала скоростей движения дробеструйного оборудования.

Устраненный измельченный слой промышленной пылеудаляющей машиной подается на сепаратор, где дробинки отделяются от пыльной массы, происходит перенаправление в бункер подающий дробеструйного агрегата.

Воздух проходит через фильтры пылесоса и в окружающую среду он поступает полностью очищенным.

Промышленные пылеудаляющие установки должны обязательно использоваться при дробеструйной очистке.

Дробеструйная очистка осуществляется с помощью специальных дробеструйных установок. Оборудование предназначено для полной зачистки разных площадей.

Данные работы производятся в ангарах, на автомобильных стоянках, дорожно-магистральных линиях. Происходит очищение больших площадей от загрязнений и полимерного налета.

С помощью такого оборудования вскрываются небольшие трещины и микропоры на забетонированных участках.

Одна из наиболее распространенных видов оборудования — это установка 1−10DS, изготавливает которую фирма Blastrac. Этот агрегат используется для работы с изделиями из металла, а также для обработки покрытий из бетона, керамики и асфальта.

Главное преимущественное качество процесса в том, что на обрабатываемой поверхности образовывается защитный слой из микрочастиц абразивов.

Что подвергается обработке

Как нетрудно догадаться, дробеструйная обработка требуется не новому, как правило, а старому металлу, который почти полностью взяла ржавчина.

Неровности тоже устраняются благодаря нашей технологии, а не одна коррозия. Неровности — это мелкие «торчащие» частицы: окалина и стружка.

Обработка обеспечивает формирование текстуры, то есть, в некотором смысле производится шлифовка, благодаря которой улучшается внешний вид.

Стоимость этого метода дороже, чем в случае с пескоструйной обработкой, но и качество получается гораздо более высоким. Поэтому экономия неуместна. Главным образом цену определяет площадь поверхности, подлежащей обработке.

В среднем за очистку метра квадратного берут 350−400 руб. Цена формируется также в зависимости от конфигурации и степени обработки, то есть в зависимости от того, какая степень очистки и шероховатости требуется заказчику.

Многолетний опыт показывает, что с помощью этого вида обработки металла изделие можно уберечь от повреждений, другими словами, повысить его прочность и долговечность.

Принцип передачи заготовок

Дробеструйные камеры могут работать как в рамках какого-то отдельного процесса, так и в составе единой технологической производственной линии. В данном контексте дробеструйные машины можно разделить на 2 категории:

- Непроходные

- Проходные

Непроходные камеры являются глухими. То есть в таких дробеструйках есть один общий вход и выход. Непроходные машины принимают заготовки на обработку, зачищают детали и отдают их в обратном направлении.

Проходные камеры используют отдельный вход и отдельный выход. Заготовки принимаются, обрабатываются и передаются дальше, на следующие технологические процессы.

Широкое распространение получили конвейеры, обслуживающие сложносоставные технологические процессы. То есть длинный цепной привод с крюковыми подвесками может проходить через дробеструйную камеру, мойку и малярную линию. Данный метод передачи заготовок экономит операторам уйму времени и сил, так как отпадает надобность в ручной загрузке и выгрузке заготовок.

Что такое дробеструй?

Для того чтобы разобраться в этом вопросе, стоит рассмотреть принцип действия дробеструйных аппаратов. Через дробеметные метатели на рабочую поверхность попадает дробь, которая при столкновении с обрабатываемым материалом обеспечивает его очистку. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Дробеметные установки российского производителя ZAVOD RR – это уникальный продукт, разработанный российскими инженерами. Дробеструй работает по технологии обработки поверхностей путём воздействия на них мелких сферических частиц. Энергокинетические свойства абразивных средств, подающихся под большим давлением на металлическую поверхность в процессе обработки, позволяют полностью избавиться от жирного налёта, окалины и ржавчины на обрабатываемой поверхности и удалить коррозийные очаги. Сила и скорость подачи стального абразива зависит от модели метателей. В решении таких задач используется установка дробеструйная, действующая по принципу механической подачи дроби специальными лопастями. В результате обрабатываемая поверхность приобретает необходимую для последующих операций шероховатость. Микрочастицы абразивных материалов образуют на обрабатываемой металлической поверхности надёжный защитный слой. Дробемёт для очистки металлических поверхностей необходим для обработки большого количества изделий.

![Дробеструйная обработка металла [причина приоретета метода]](https://molibden-wolfram.ru/wp-content/uploads/5/a/1/5a1b3655164cf11c789065a645552734.jpeg)

![Дробеструйная обработка металла [причина приоретета метода]](https://molibden-wolfram.ru/wp-content/uploads/a/e/c/aeca0423a4997db6a1b71f4c59aec96a.jpeg)