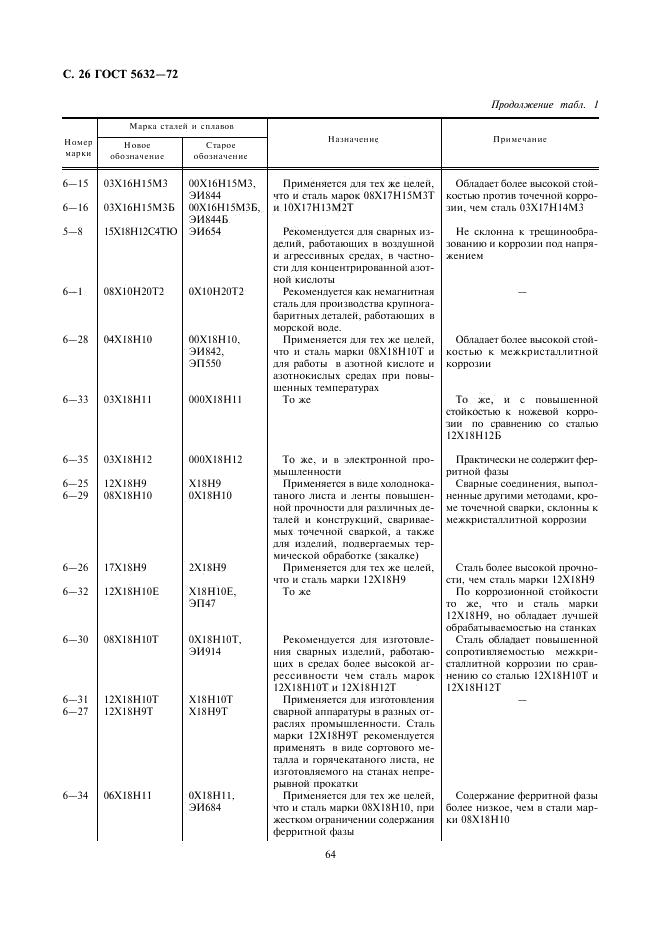

Центральные особенности легирования и образования структуры

При рассмотрении различных типов стали во многом уделяется внимание процессу образования структуры. В данной разновидности стали структура дуплексная

И такая особенность способствует проявлению высокого уровня прочности, существенно расширяет область использования такого типа стали.

Как было отмечено выше, материал отличается повышенным уровнем защиты к образованию питтингов. Также он противостоит коррозийному растрескиванию и возникновению щелевой коррозии.

Легирование стали проводится с использованием различных типов элементов. При использовании таких элементов значительно повышаются характеристики использования. Легируют аустенитно-ферритные стали при помощи использования таких элементов, как:

- хром;

- азот;

- вольфрам;

- молибден.

Покупатели выбирают различные типы стали в зависимости от того, в какой области они будут использоваться в будущем. Такого рода продукция ориентирована на различные условия среды. В том числе с различным уровнем температурного воздействия, жесткости, содержания хлора. Все перечисленные варианты внешнего воздействия могут приводить к появлению коррозии

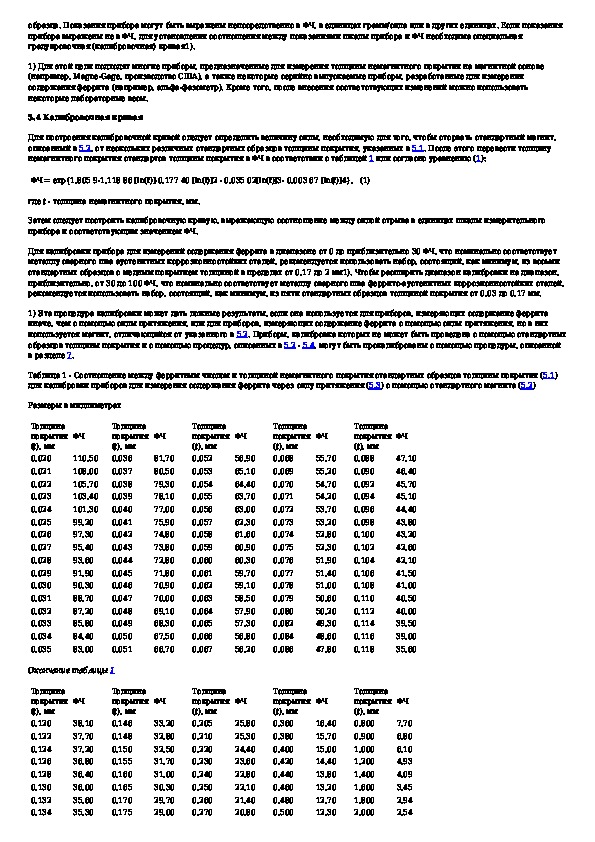

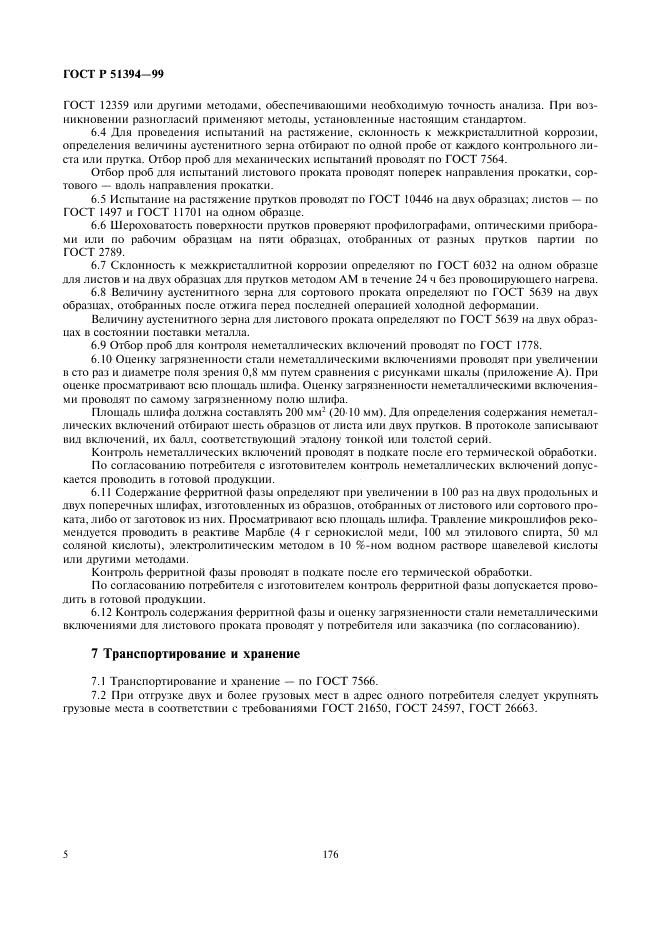

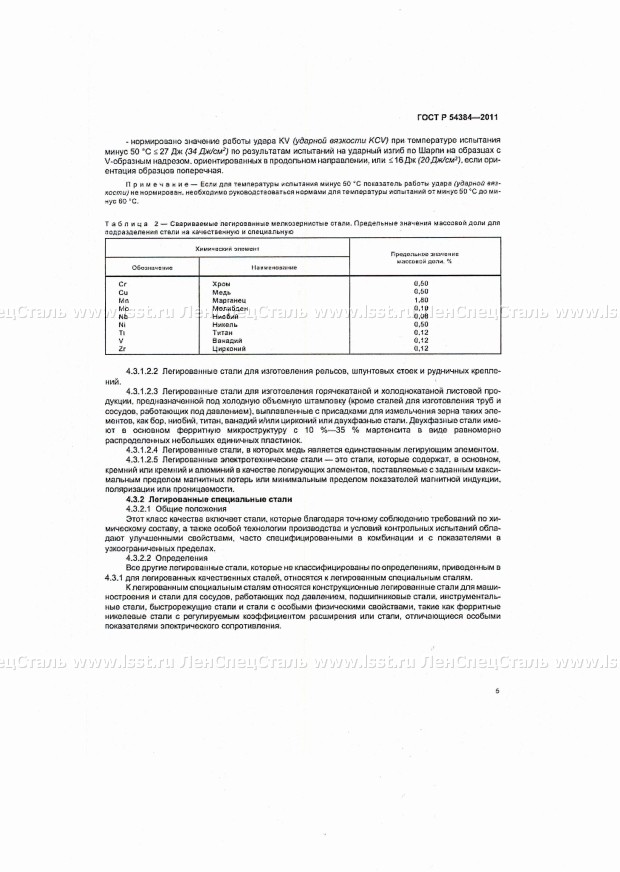

По этой причине покупателям стоит обращать особое внимание на разновидность при покупке. В таблице ниже мы привели данные по различным маркам стали и сопоставили для каждой марочный химический состав с указанием дополнительных примесей

Таблица 1. Химический состав аустенитно-ферритных сталей.

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0…2,0 | 22,0…24,0 | 5,3 …6,3 | — | — | ≤0,020 | ≤0,035 | Не регламентируется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0…23,0 | 5,5…6,5 | 1,8…2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3…6,3 | — | 5,6…0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09…0,14 | 20,0…22,0 | 4,8…5,8 | 0,28…0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5…6,5 | 1,8…2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0…9,0 | 17,0… 19,0 | 1,8…2,8 | — | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4…2,0 | 1,2…2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5…3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5…24,5 | 3,0 ..5,5 | — | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0…26,0 | 6,0…8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0…4,0 | ≤0,010 | 0,20…0,30 N, 0,50…1,0W | |||||

| SAF 2906 (UNS S32906) | 28…30 | 5…7 | 1,8…2,5 | 0,40N |

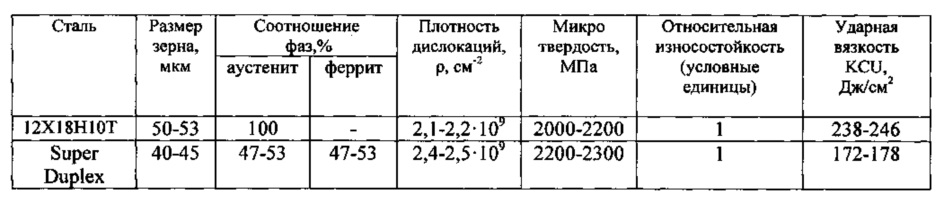

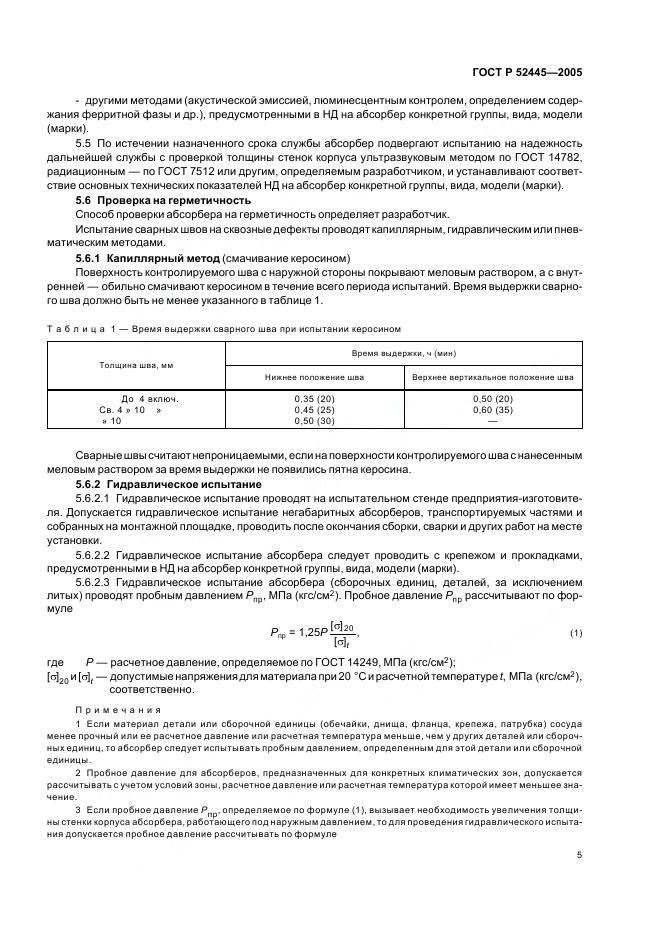

На производстве каждая разновидность стали внимательно исследуется с применением специальных методик. Применяемые испытания прописываются в ГОСТ 9.912-89. В ходе исследования сталь помещается в различные среды, чтобы выявить, как на неё воздействуют агрессивные условия.

На данный момент, удалось проверить коррозийные свойства всех востребованных марок стали. Эти данные приведены в таблице ниже.

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей.

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, оС | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | <10 | Химическая аппаратура. Заменитель стали 08Х18Н10Т | |

| 03Х22Н6М2 | 27 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х22Н6Т | 21 | Заменитель стали 08Х18Н10Т | ||

| 12Х21Н5Т | 20 | |||

| 08Х21Н6М2Т | 26 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х18Г8Н2Т | 17 | Заменитель стали 08Х18Н10Т | ||

| 03Х24Н6АМ3 | 2,5 | 30 | 20 | Теплообменники с морской водой |

| DMV 18.5 | 28 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| DMV 22.5 | 30 | 20 | 10 | Теплообменники с технической пресной водой |

| SAF 2304 | 23 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| SAF 2205 | 34 | 30 | 20 | Теплообменники с технической пресной водой |

| SAF 2507 | 38 | 80 | 50 | Теплообменники с морской водой |

| DMV 25.7N | ||||

| SAF 2906 | 40 | 40 |

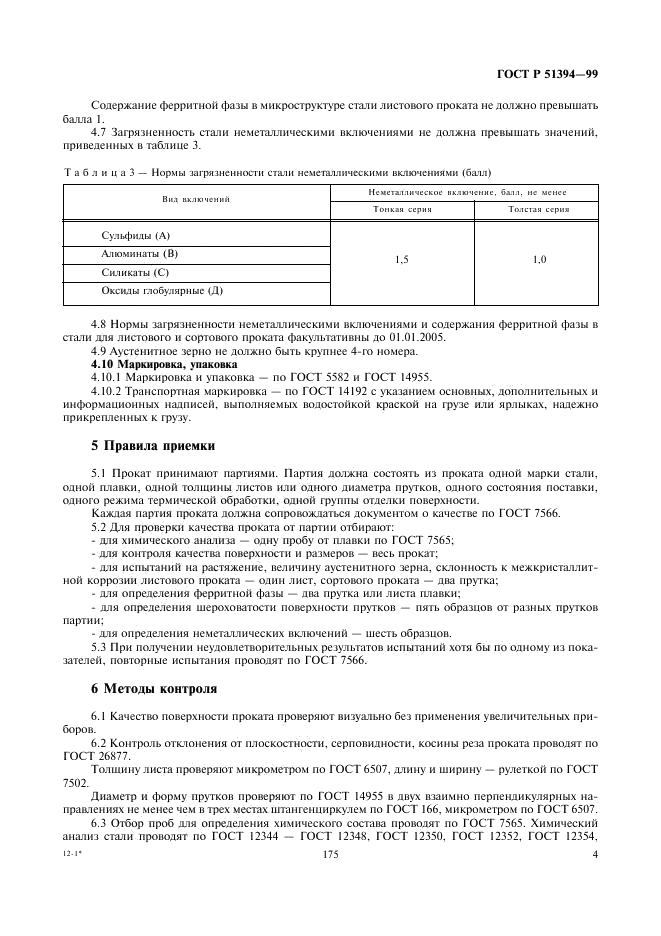

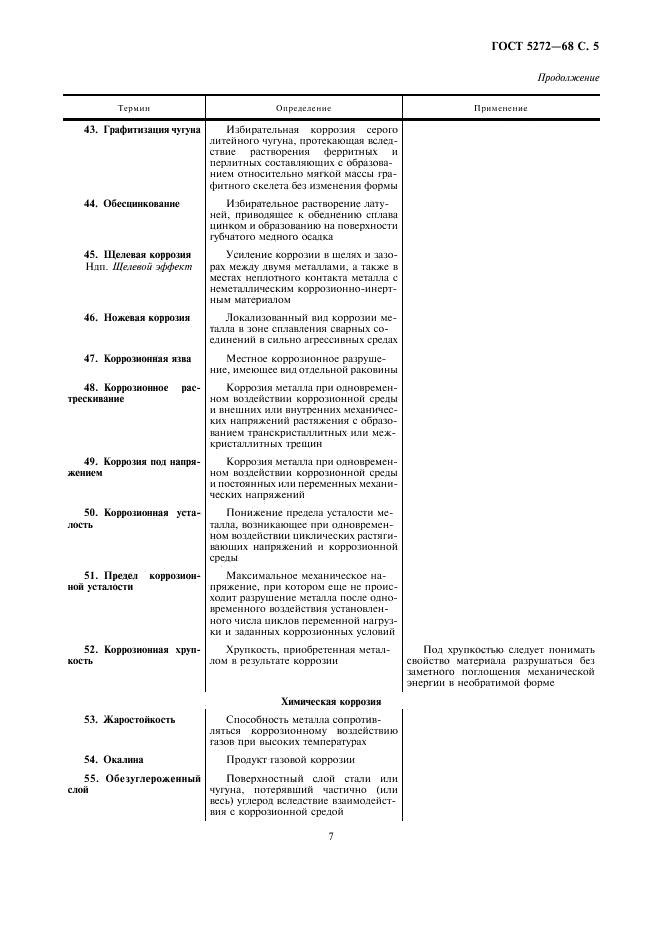

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 | 3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Наши события

16 августа 2021, 16:02

RusCable Insider #234 – Телеком шкафы NTSS, нереальный Lan HFLTx и сверхпроводящий кабель в трубе с водородом!

13 августа 2021, 12:09

Эфир RusCable Live от 13 августа. В гостях Эмилинк

12 августа 2021, 14:45

Большое видео о RusCable CLUB 2021!

9 августа 2021, 11:34

RusCable Insider #233 – Философия переработки VOLTA. Цветлит празднует 15 лет. Как энергопереход повлияет на цену меди?

3 августа 2021, 09:57

RusCable Insider #232 – Глобальный кабельный рынок. Алюминий для нацпроектов:соглашение АЭК и Русал. Продолжение Эксперт.Аналитики

30 июля 2021, 09:18

Гибридная транспортировка энергии с использованием сверхпроводящих кабелей

Главные особенности легирующих элементов

В стали содержится большое количество, так называемых, легирующих элементов. Они оказывают влияние на саму структуру материала, особенно при нагревах до высоких температур. Все представленные легирующие элементы подразделяются на две центральные разновидности. Среди них:

| Ферритообразующие | Аустенитообразующие |

| Хром | Никель |

| Титан | Азот |

| Кремний | Углерод |

| Ниобий |

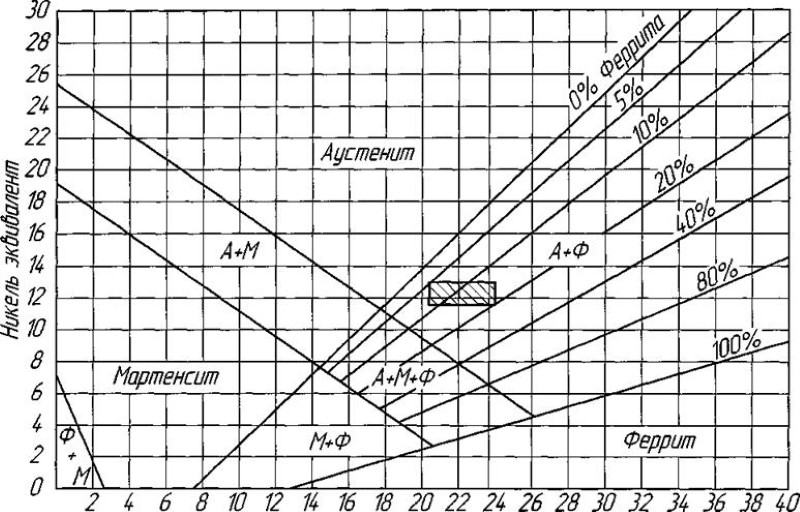

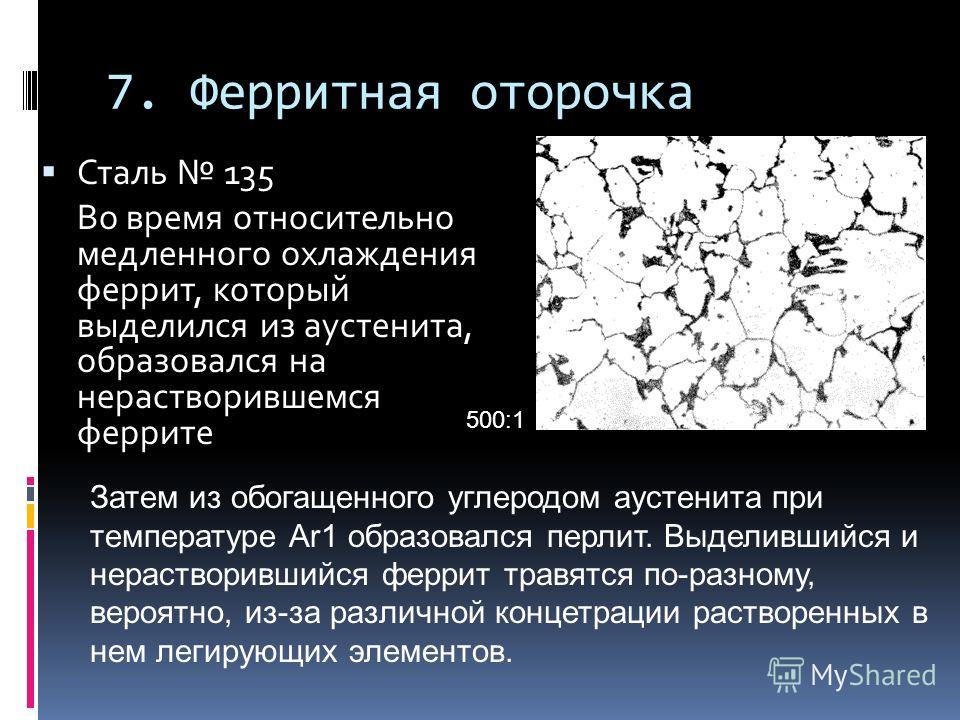

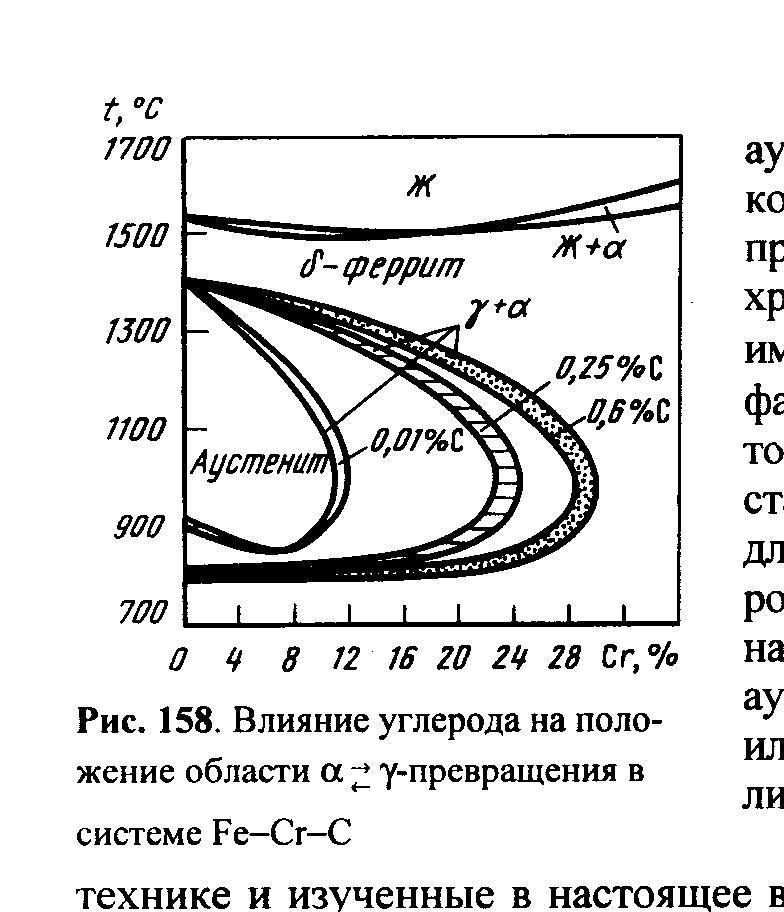

Вопрос о присутствии феррита стоит рассматривать на примере дельта-феррита. Его наличие в структуре дает отрицательный эффект и снижается технологичность. При появлении дельта-феррита сложно будет создавать прочные и защищенные от негативного воздействия изделия при прокатке, штамповке и ковке – везде, где применяются высокие температуры и повышенное давление на создаваемые элементы.

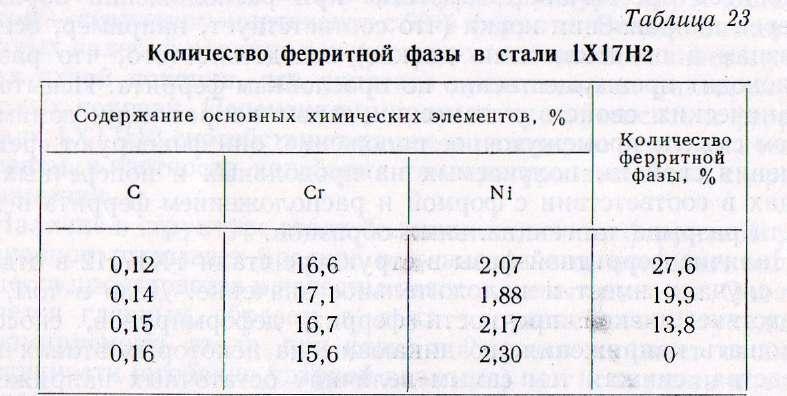

То, сколько феррита будет в стали, зависит от содержания никеля и хрома. В зависимости от группы сталей отличается и склонность к образованию дельта-ферритта. Среди стабильных материалов называют Х18Н11 и Х18Н12 марки. Остальные в той или иной степени меняют свою структуру при нагреве до высоких температур и оказываются склонными к появлению ферритов.

Помимо феррита, важным остается и образование аустенита. Чем больше в материале никеля, азота, углерода и хрома, тем меньше вероятность начала мартенситного превращения в результате снижения температур и различных проявления пластической деформации. Сложнее определить влияние таких элементов как ниобий и титан, традиционно связываемых с улучшением качества стали и её стабилизацией. В твердом растворе элементы повышают устойчивость к мартенситному превращению. Важным фактором здесь оказывается связь присутствующих элементов. Если они входят в состав карбонитридов, тогда температура мартенситного превращения оказывается выше.

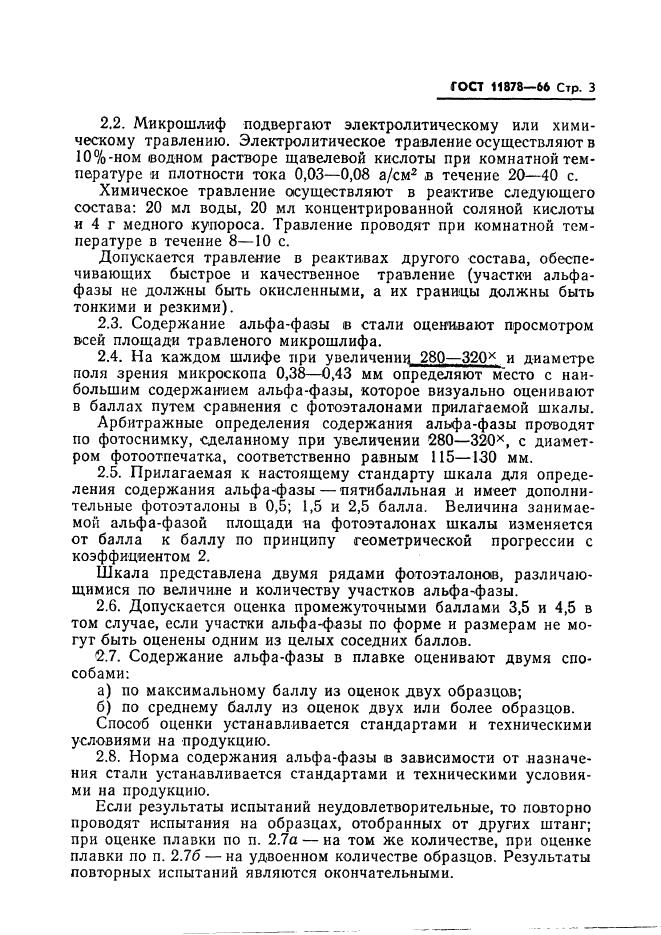

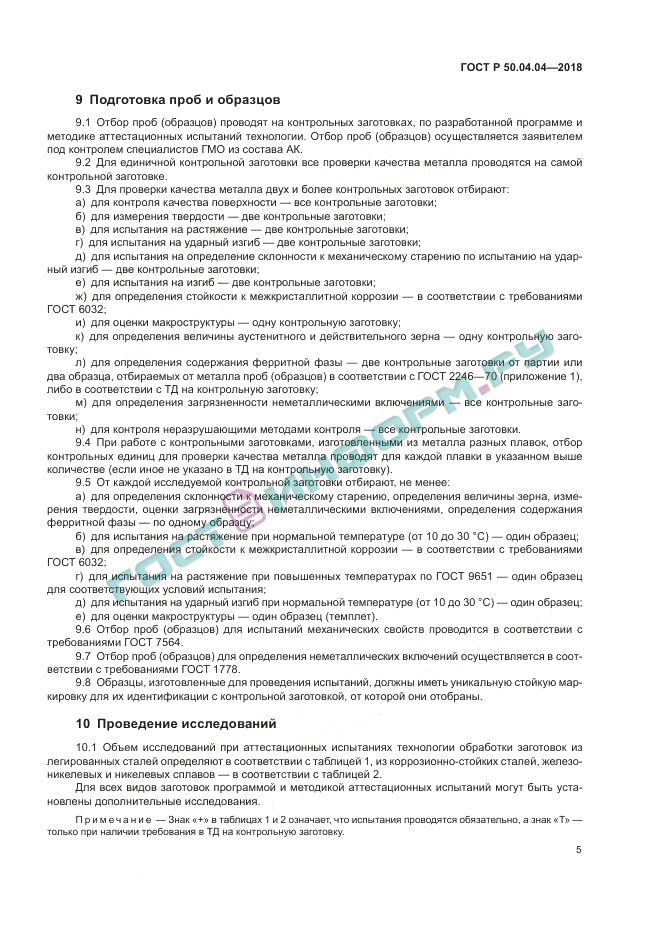

ОТБОР ОБРАЗЦОВ И ВЫРЕЗКА ШЛИФОВ

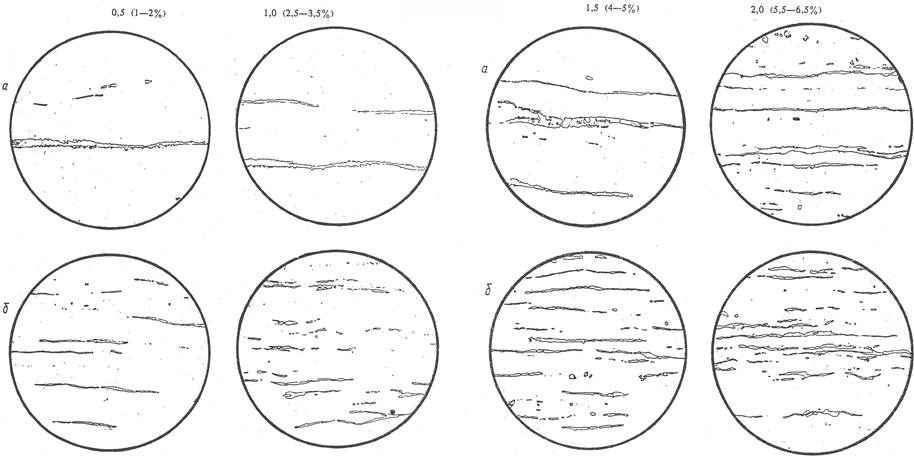

1.1. Число образцов для определения содержания СФФ в плавке стали устанавливают стандартами и техническими условиями на продукцию; их должно быть не менее двух.

1.2. Образцы отбирают от любых прутков контролируемой плавки в произвольных местах:

а) при контроле на двух или трех шлифах — от разных прутков;

б) при контроле на большем числе шлифов образцы должны быть отобраны на менее чем от трех прутков.

Место отбора образцов от штанг, соответствующих определенному месту по высоте слитка, может быть установлено по соглашению сторон.

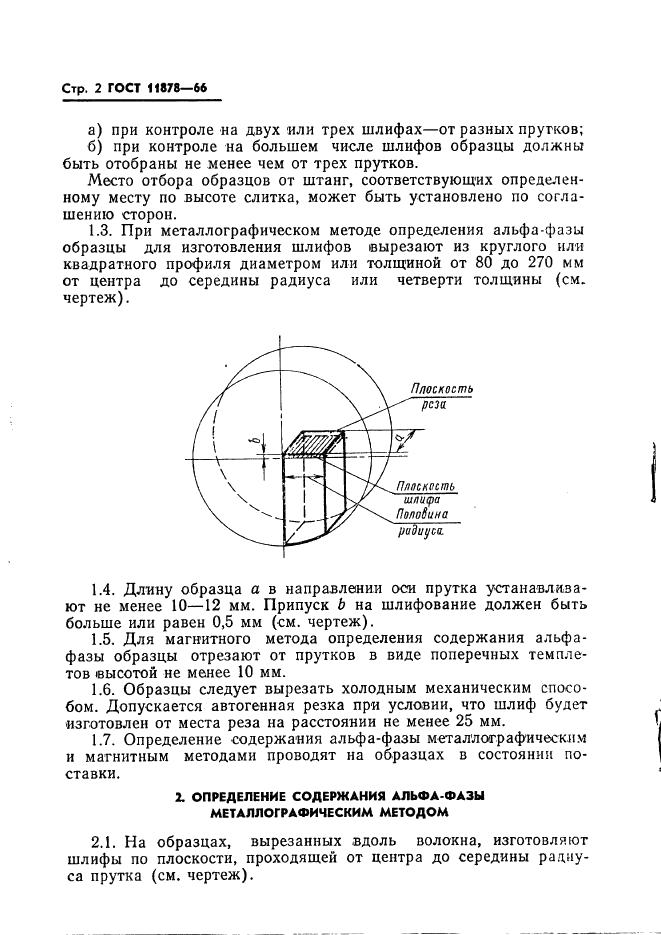

1.3. При металлографическом методе определения СФФ образцы для изготовления шлифов вырезают из круглого или квадратного профиля диаметром или толщиной от 80 до 270 мм от центра до середины радиуса или четверти толщины (см. чертеж).

1.4. Длину образца а в направлении оси прутка устанавливают не менее 10—12 мм. Припуск b на шлифование должен быть больше или равен 0,5 мм (см. чертеж).

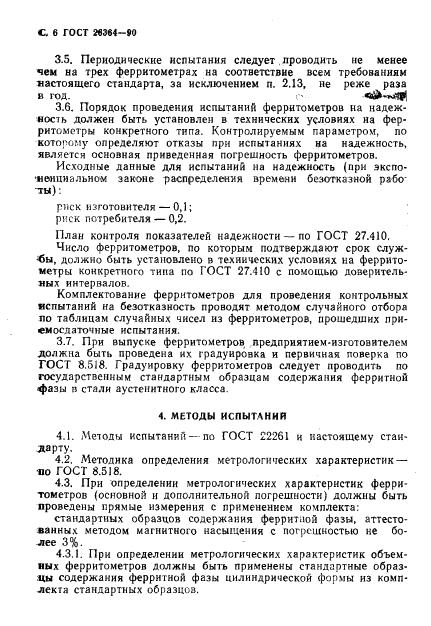

Проверка ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок

ферритометров (по ГОСТ 26364)

устанавливают в соответствии с ГОСТ 8.518*.

_______

* С 1 января 2012 г. вводится в действие ГОСТ

8.518-2010.

(Введен дополнительно,Изм. № 2).

4.2. Градуировку прибора, т.е. получение градуировочной

кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным

образцам с различным содержанием СФФ. Рекомендуется построение одной

градуировочной кривой для прутков размером от 80 до 180 мм и второй – 180 мм и

более.

4.3. Эталоны необходимо изготовлять из прутков

контролируемой марки стали.

Допускается изготовление эталонов для стали марок

17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11,

12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.

(Измененная редакция Изм. № 1).

4.4. В качестве эталонов используют микрошлифы,

вырезанные и изготовленные в соответствии с пп. 1.3 и 2.1. Одну из

сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф

в соответствии с п. 3.2.

4.5. Содержание СФФ в эталонах металлографическим методом

определяют путем балльной оценки по методике, изложенной в разд. 2.

4.6. Содержание СФФ в эталонах магнитным методом

определяют в соответствии с методикой, изложенной в разд. 3.

4.7. По данным, соответствующим эталонам с различным

содержанием СФФ, строят градуировочную кривую прибора в координатах «показание

прибора – балл СФФ». Каждые 5 – 6 точек кривой должны определяться не менее чем

10 результатами, полученными на разных эталонных образцах.

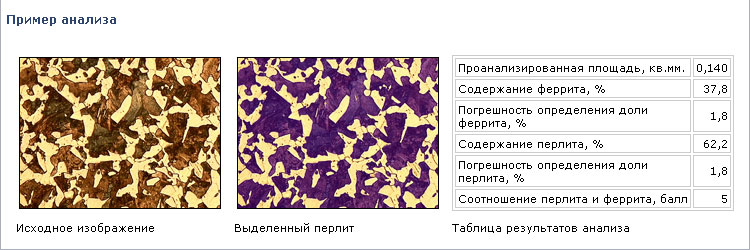

Примечание. Допускается градуировка прибора в координатах

«показание прибора – объемное содержание СФФ». В этом случае содержание СФФ в

эталонных образцах определяют одним из методов количественной металлографии,

например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и

после ремонта проверяют периодически по двум-трем эталонным образцам с заранее

фиксированными показаниями, соответствующими разным участкам градуировочной

кривой прибора.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1.

РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ

Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от

15.03.66

3. ВВЕДЕН

ВПЕРВЫЕ

4.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на | Номер пункта |

4.1а | |

3.4, 4.1а |

5. Ограничение срока действия снято по протоколу

Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС

2-93)

б.

ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г.,

декабре 1987 г. (ИУС 10-74, 3-88)

1. Отбор 2. 3. Определение содержания ферритной 4. Проверка приборов. 3 |

Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей

| Обозначение: | ГОСТ Р 53686-2009 |

| Статус: | действующий |

| Название рус.: | Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей |

| Название англ.: | Welding. Determination of Ferrite Number (FN) in austenitic and duplex ferritic-austenitic Cr-Ni stainless steel weld metal |

| Дата актуализации текста: | 07.11.2012 |

| Дата актуализации описания: | 07.11.2012 |

| Дата введения в действие: | 01.01.2011 |

| Область и условия применения: | Настоящий стандарт устанавливает порядок подготовки и выполнения измерений СФФ в хромоникелевых аустенитных (АС) и двухфазных аустенитно-ферритных (АФС) коррозионностойких сталях магнитным методом в «процентах СФФ» и в единицах «ферритного числа» с использованием переносных магнитных ферритометров объемного и локального типов по ГОСТ 26364 – 90. Стандарт распространяется на АС и АФС с содержанием хрома от 13% до 27% и никеля от 5% до 15% с возможным дополнительным легированием кремнием, молибденом, титаном, ниобием и другими элементами и с содержанием ферритной фазы от 0 до 80% (ферритное число от 0 до 120). В стандарте представлены разделы, относящиеся к определению СФФ в процентах, в единицах ферритного числа, а также к установлению соотношения между результатами измерений СФФ в процентах и ферритных числах |

| Расположен в: |

|

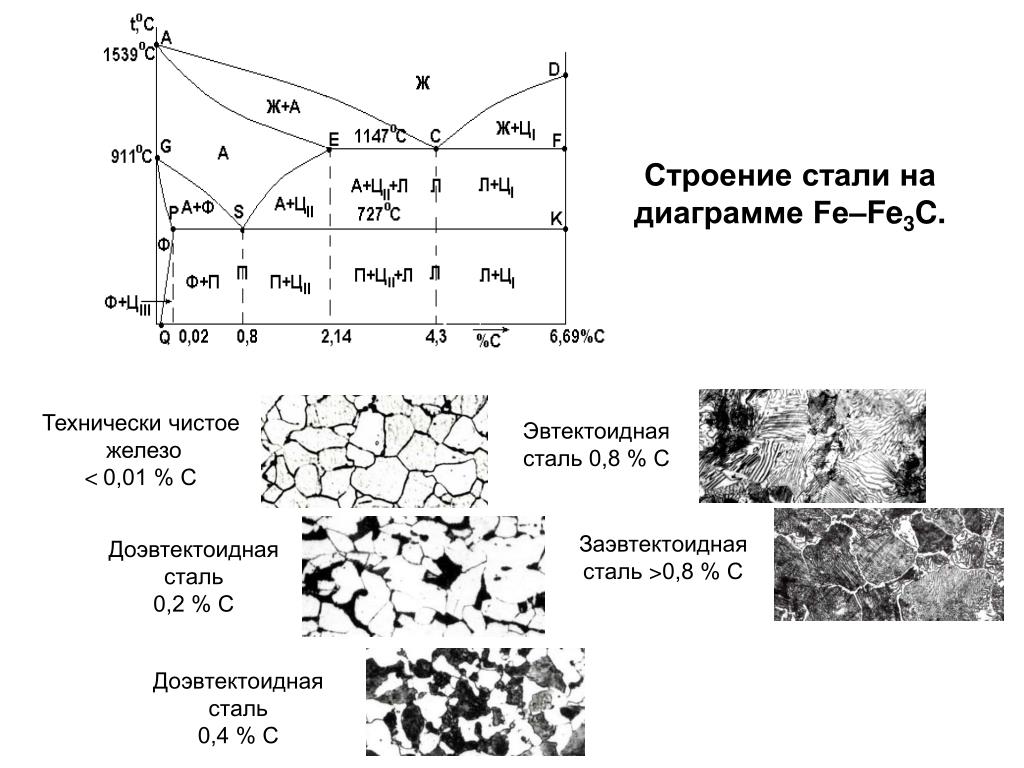

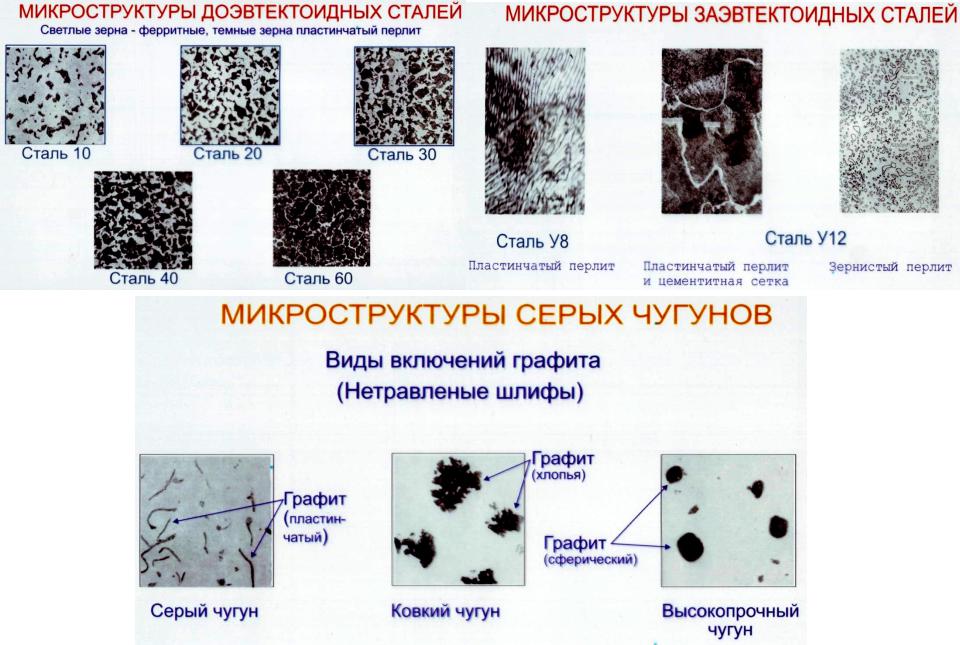

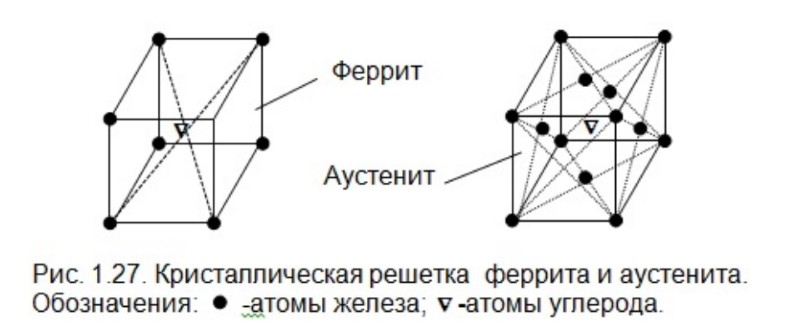

Строение

Микростроение, размеры зерна и субструктура феррита зависят от условий его образования при полиморфном γ—α превращении. При небольшом переохлаждении образуются приблизительно равноосные, полиэдрические зёрна; при больших переохлаждениях и наличии легирующих элементов (, , ) феррит возникает по мартенситному механизму и вследствие этого упрочняется. Укрупнение зёрен аустенита часто приводит к образованию при охлаждении видманштеттова феррита, особенно в литых и перегретых сталях. Выделение доэвтектоидного феррита происходит преимущественно на границах аустенитных зёрен.

Особенности фазовых превращений в сталях аустенитного типа

Существует сразу несколько разновидностей превращений, которые могут протекать в хромоникелевого типах стали.

Среди них выделяются 3:

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Говоря о фазовых превращениях в стали, нельзя не коснуться такой важной темы, как появление межкристаллической коррозии. Склонность к ней особенно ярко проявляется, когда происходит выделение карбидных фаз

Это отражается на том, как будет проводиться оценка стали. Стоит отталкиваться от термокинетических параметров образования в стали карбидов.

Для каждой разновидности материала определяется время, которое требуется для начала процесса межкристаллической коррозии. Оно привязано к проценту содержания углерода в твердом растворе. Чем выше содержание углерода, тем при большей температуре будет возникать межкристаллическая коррозия. Таким образом, удается применять различные варианты стали в областях, которые подвержены высоким температурам.

Зависимость времени и процента содержания углерода представлено в таблице ниже:

| Содержание углерода в твердом растворе | Время появления межкристаллической коррозии |

| 0,084 % | До 1 минуты |

| 0,054 % | До 10 минут |

| 0,021 % | Свыше 100 минут. |

Чем меньше процент содержания углерода, тем ниже будет температура, связанная с показателями минимальной изотермической выдержки. Таким образом, при покупке стоит сразу понимать, в каких температурных условиях вы будете использовать такого типа материал. Межкристаллическая коррозия способна оказать серьезное негативное воздействие на материал и привести к его постепенному разрушению, потому выбирать стоит внимательно, ориентируясь на данные приведенной выше таблицы.

Количество – ферритная фаза

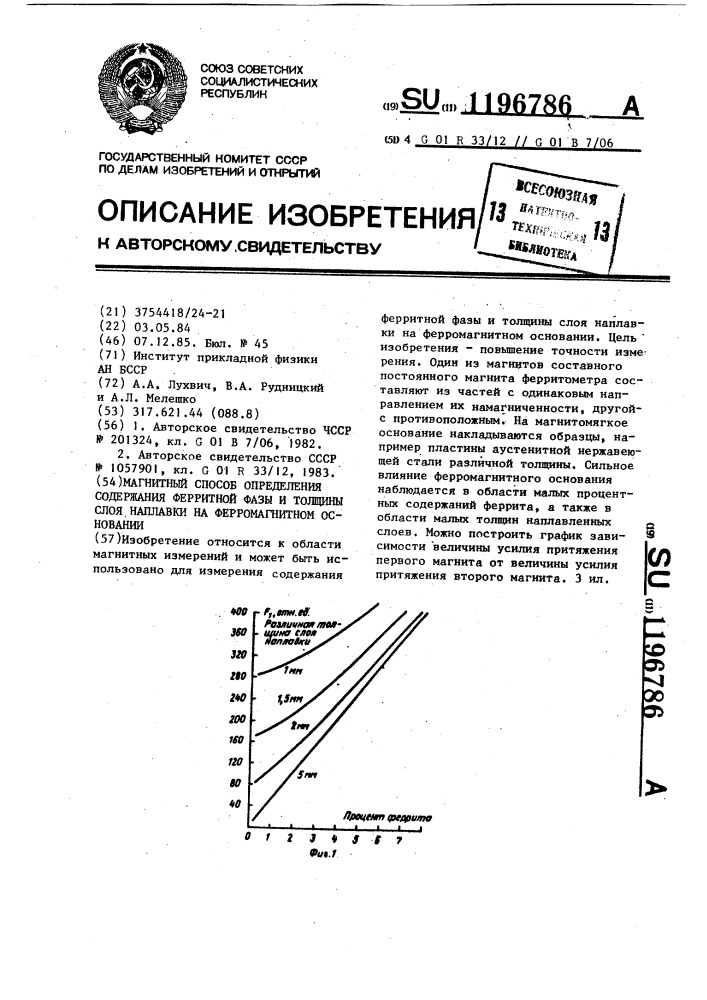

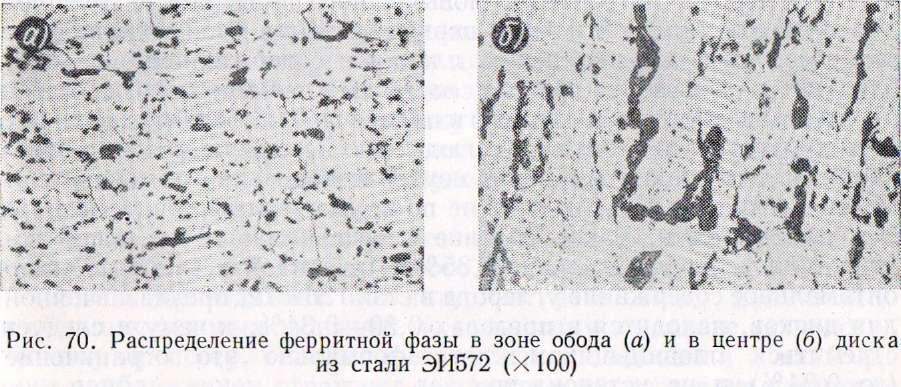

На рис. 166 показано влияние температуры деформации на изменение твердости и количества ферритной фазы трех сталей с различным содержанием никеля.

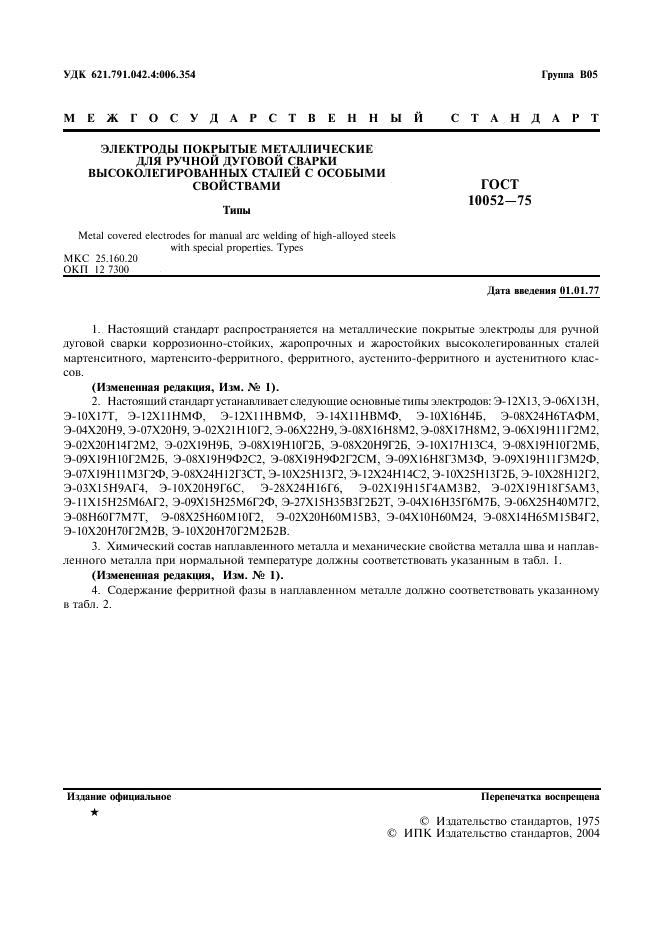

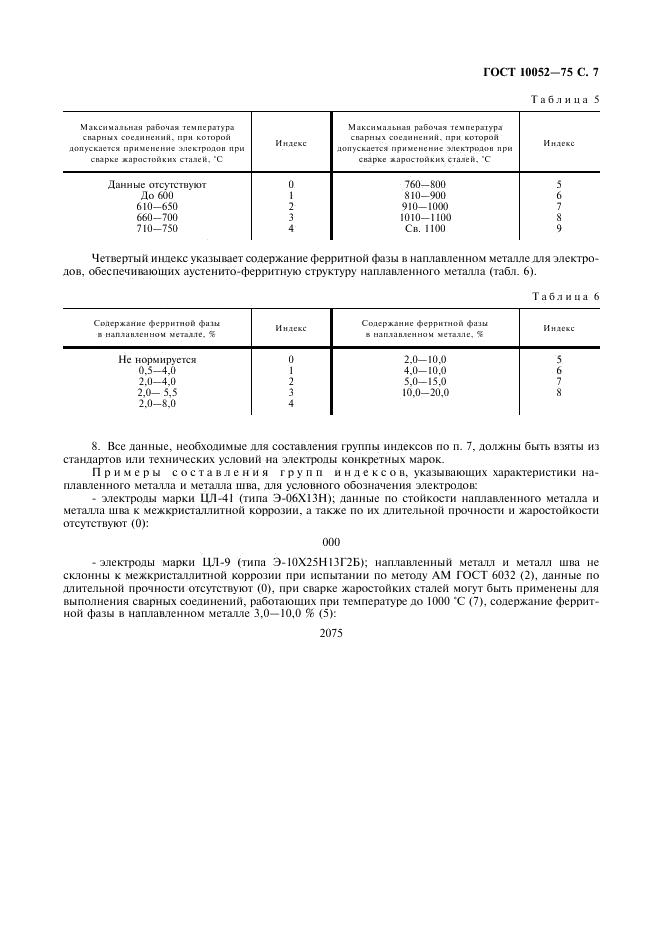

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто.

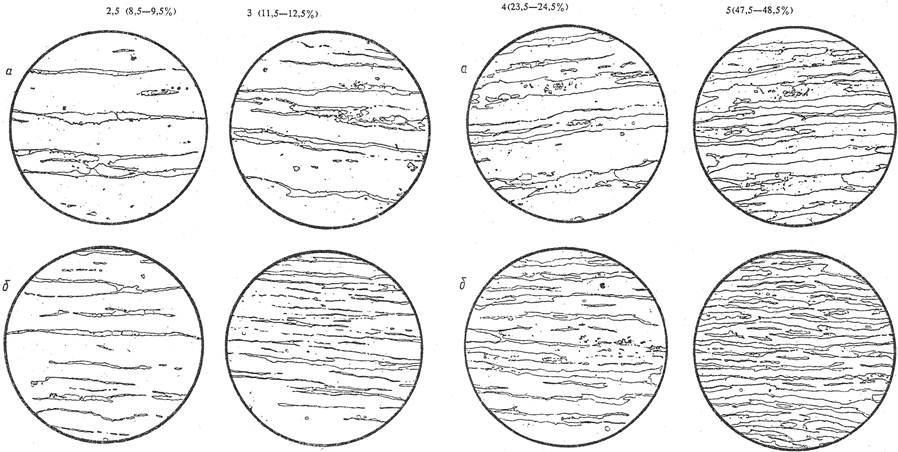

Нержавеющие хромоникелевые стали в пределах химического состава наряду с основной структурой аустенита практически содержат некоторое количество ферритной фазы ( а-фазы) обычно оцениваемое баллами.

Для устранения склонности к горячим трещинам и повышения стойкости против межкрлсталлитной коррозии необходимо содержание в наплавленном металле некоторого количества ферритной фазы.

Для устранения склонности к горячим трещинам и повышения стойкости про-тин межкристаллитпой коррозии необходимо содержании в наплавленном металле некоторого количества ферритной фазы.

Образцы на основе разработанного цементно-известково-зольного вяжущего после десяти дней воздействия агрессивной среды слегка потемнели, что объясняется присутствием некоторого количества ферритных фаз из портландцемента. Химическим анализом было зафиксировано наличие сероводорода по всему цементному камню, следы свободной и сульфатной серы.

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные.

| Влияние концентрации азотной кислоты при 80 С на скорость коррозии сталей ( продолжительность испытания 100 ч. 1 – Х18Н9Т. 2 – ОХ22Н5Т. 3 – 1Х21Н5Т.| Зависимость механических свойств стали на основе Х21Т после оптимальной термической обработки от содержания никеля. |

Для сталей ОХ22Н5Т, ОХ18Г8Н2Т или других подобного типа характерным является прямая зависимость между повышением температуры нагрева металла и технологическими свойствами, что связано с увеличением при этих условиях количества ферритной фазы.

Помимо прямых методов экспериментального определения сопротивления сплавов образованию горячих трещин, существуют косвенные: оценка по диаграммам состояния, основанная на представлении об увеличении склонности сплавов к образованию горячих трещин с расширением эффективного интервала кристаллизации ; по количеству ферритной фазы в аустенит-ных сталях в соответствии с диаграммами Шеффлера

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – – 70 или ТУ на сварочные материалы.

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – 70 или ТУ на сварочные материалы.

Получение строго дозированного количества феррита в сварных швах является достаточно сложной задачей. Количество ферритной фазы зависит от соотношения в стали ферритизаторов и аустениза-торов. Однако по допускам ГОСТа 2246 – 60 на содержание элементов это соотношение может изменяться в широких пределах.

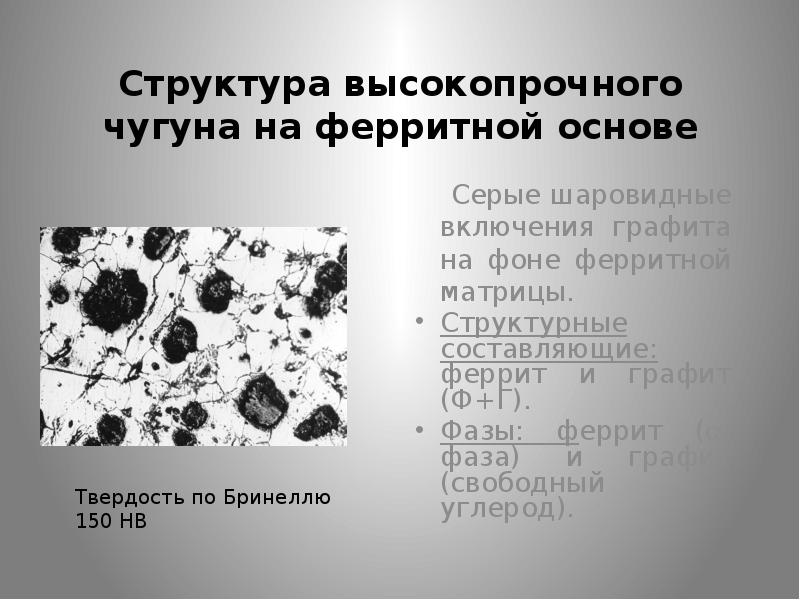

Строение и свойства

При повышении температуры аустенитные стали превращаются в жидкий раствор с определённым процентным отношением железа и углерода. Если температура раствора превышает линию так называемого ликвидуса (это около 1700 °C),образовавшийся расплав становится статически неустойчивым. Его состояние оценивают по двум составляющим:фазовой и структурной.

Для первой составляющей основным показателем является фаза состояния полученной смеси. Она определяет состояние металла по следующим показателям:

- раствора углерода в железе;

- количество различных образований (непосредственно феррит, в том числе высокотемпературный, аустенит, цементит).

Структурная составляющая часть образца определяется как гомогенная или квазигомогенная форма. Общая структура образовавшегося феррита составляет равноосные кристаллы. В трёхмерном пространстве решётка ферритной фазы представляет объёмно-центрированный куба. Эти кристаллы определяют твёрдость феррита и способность углерода в нём растворяться. Опыт показывает, что при температуре равной 727 градусов в феррите растворяется только 0,02% углерода.

Кроме этого к основным свойствам феррита относятся:

- обладает сильными ферромагнитными свойствами (до температуры 770 °С — точка Кюри);

- является теплопроводным элементом;

- хорошим проводником электрического тока;

- обладает повышенной пластичностью.

К основным недостаткам относятся невысокая прочность и недостаточная твёрдость. Последний показатель зависит от величины образованного зерна и находится в интервале от 65 до 130 НВ.

В зависимости от этапа проходящих превращений ферритная фаза находится в следующих состояниях:

- как основа кристаллической решётки образовавшегося сплава;

- второе или избыточное состояние (располагается по границам так называемых перлитных образований);

- элемент феррито-графитного эвтектоида.

Каждое состояние требует точного определения и выявления возникающих преобразований. От них во многом зависят характеристики конечного продукта.Полное отсутствие ферритного образования или незначительное его содержание проявляется с образованием горячих трещин. Завышенное содержание этого показателя снижает пластичность, ударную вязкость и антикоррозийную стойкость.

Ферритная фаза

| Изменение механических свойств закаленной стали 22 – 11 – 3 W в зависимости от. |

Ферритная фаза и карбиды располагаются отдельными участками на стыке аустенитных зерен.

Ферритная фаза в хромоникелевых сталях с молибденом снижает коррозионную стойкость металла в некоторых условиях производства мочевины или целлюлозы.

Ферритная фаза в бейните является пересыщенным раствором углерода в а-железе.

| Схема промежуточного ( бейнитного превращения. |

Ферритная фаза в бейните является пересыщенным раствором углерода в а-железе. Обогащенный углеродом аустенит, обладая высокой устойчивостью, нередко не претерпевает превращения и сохраняется как остаточный аустенит с повышенной по сравнению с исходной концентрацией углерода. Таким образом, в результате промежуточного превращения структура стали в наиболее общем случае состоит из а-фазы ( феррита), пересыщенной углеродом, частиц цементита, образовавшихся в результате выделения из аустенита и при распаде мартенсита, и остаточного аустенита с концентрацией углерода, отличной от средней.

| ИК-спектры поглощения продуктов обработки совместно осажценных Mg ( OH, Сг ( ОН3 и a – FeOOll.| ИК-спектры поглощения продуктов обработки совместно осажденных Mg ( ОН2, Р – Со ( ОН г, v – АЮОН и a – FeOOH.| ИК-спектры поглощения продуктов обработки совместно осажденных р – Со ( OH s, Ni ( OH2, Си ( ОН2, Сг ( ОН3 и a – FeOOH. |

Ферритная фаза ( полосы 600 и 450 см-1) появляется уже при 650 С.

Наличие ферритной фазы оказывает незначительное влияние на коррозионную стойкость стали, если в этой фазе и в пограничных зонах не происходит структурных изменений.

Количество ферритной фазы в швах составляет 15 – 60 % и зависит не только от применяемых сварочных материалов, но и от доли участия свариваемого материала в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св – 06Х21Н7БТ Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз.

Наличие ферритной фазы в аустенитной стали повышает ее коррозионную стойкость в азотной кислоте, но снижает в серной и фосфорной кислотах. Поэтому для серной и фосфорной кислот применяются стали с большим запасом аустенитности. Например, сталь ОХ23Н28М2Т предназначена для работы в средах высокой агрессивности: в растворах серной кислоты низких концентраций ( до 20 %) при повышенной температуре, в растворах фосфорной кислоты, содержащей фтористые соединения, и др. Сталь ОХ23Н28МЗДЗТ предназначена для работы в растворах серной кислоты любой концентрации, кремнефтористоводородной кислоты и других фтористых соединений.

| Схема получения оттиска, а – нанесение растворителя на поверхность материала, используемого для получения оттиска. б – материал оттиска прижимают к подготовленному шлифу и некоторое время выдерживают до испарения растворителя и затвердевания материала. в – отделение оттиска от шлифа. 1 – пипетка с растворителем. 2 – материал оттиска. з – исследуемый металл. Р – сила, прижимающая материал оттиска к шлифу. |

Определение ферритной фазы следует производить объемным магнитным методом в соответствии с ГОСТ 9466 – 60 на ферритометре.

Количество ферритной фазы в наплавленном металле определяется двумя методами – магнитными приборами ( ферритометрами), тарированными по эталонам с определенным содержанием феррита, и металлографическим методом. В таких случаях следует пользоваться объемными ферритометрами, которые показывают среднее содержание феррита в испытуемом образце.

Количество ферритной фазы в наплавленном металле определяется двумя методами – магнитными приборами ( феррито метрами), тарированными по эталонам с определенным содержанием феррита, и металлографическим методом. В таких случаях следует пользоваться объемными ферритометрами, которые показывают среднее содержание феррита в испытуемом образце.