Разновидности

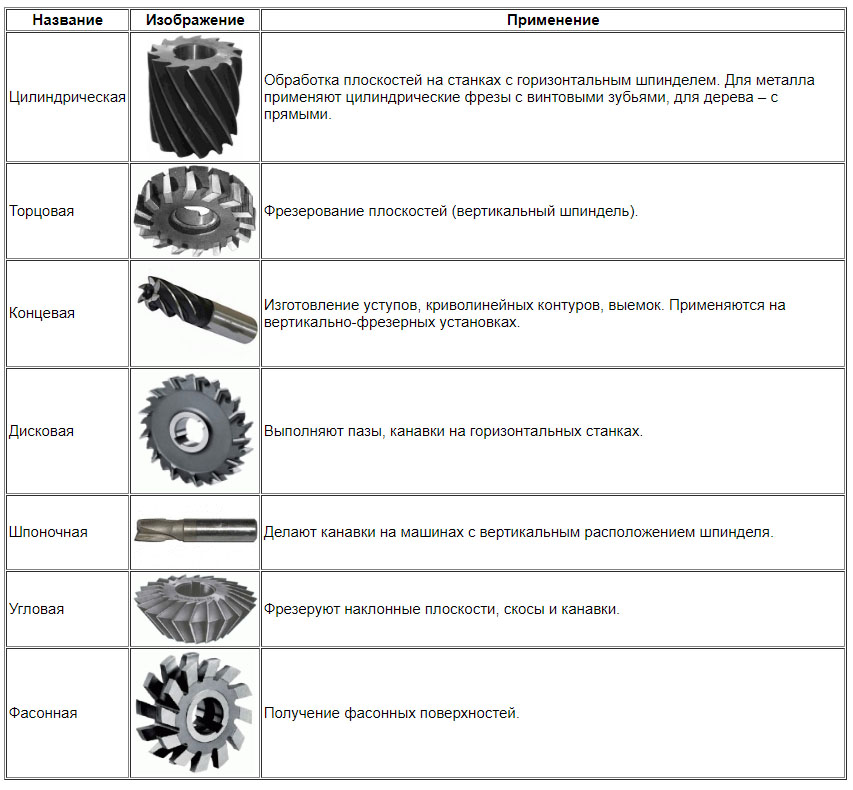

Определённый вид фрезы предусмотрен для отдельной работы. Они подразделяются на следующие виды:

- Отрезные.

- Дисковые.

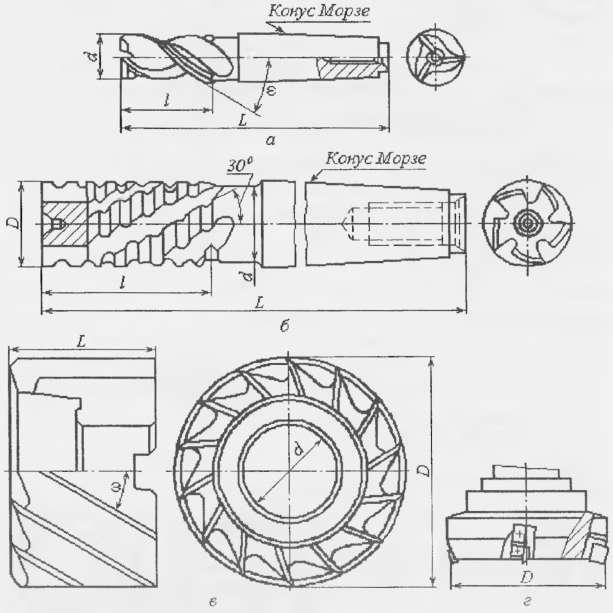

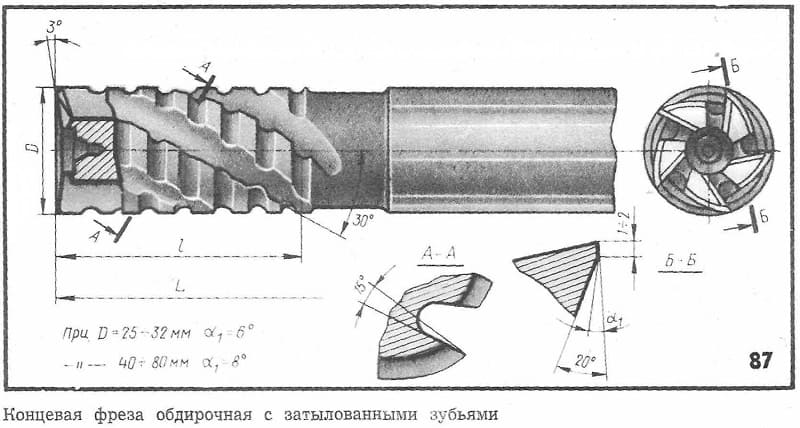

- Угловые и концевые. Предназначаются для обработки выемок, уступов, наклонных поверхностей и пазов.

- Шпоночные. Они похожи на сверло и выполняют те же функции, что и концевые.

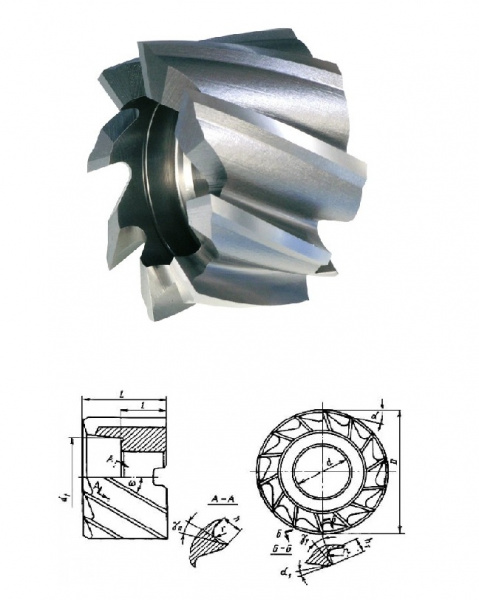

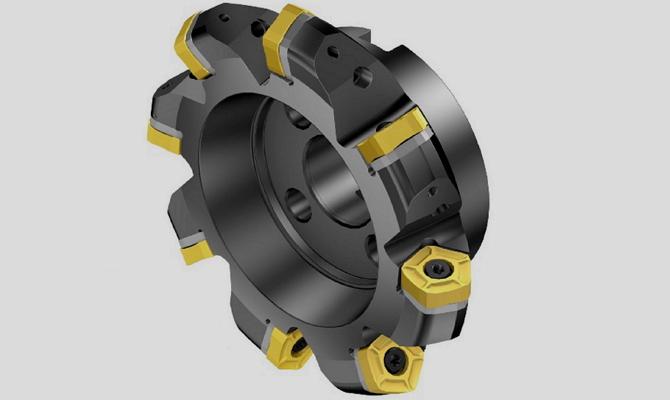

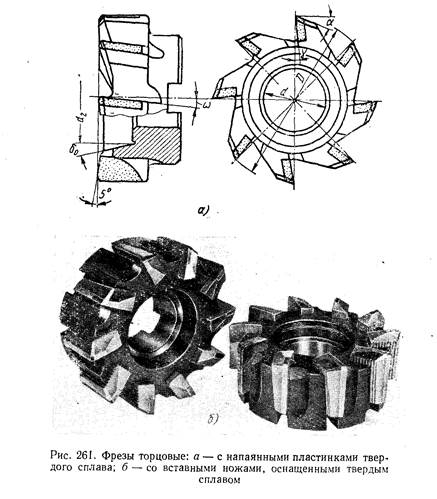

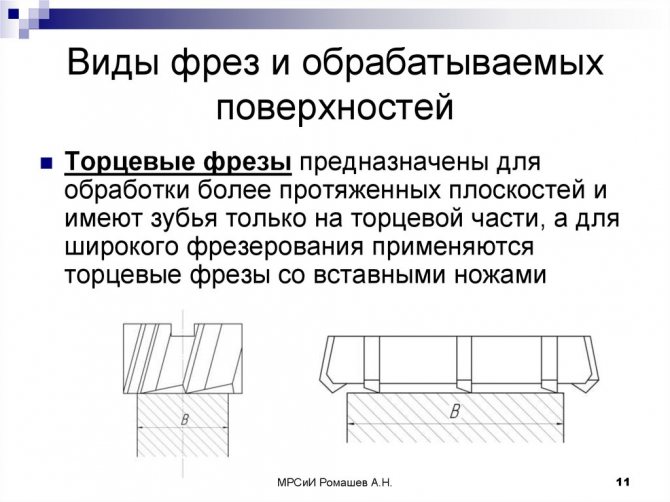

- Торцовые. Применяются на металлообрабатывающих станках вертикального типа для обработки различных плоскостей.

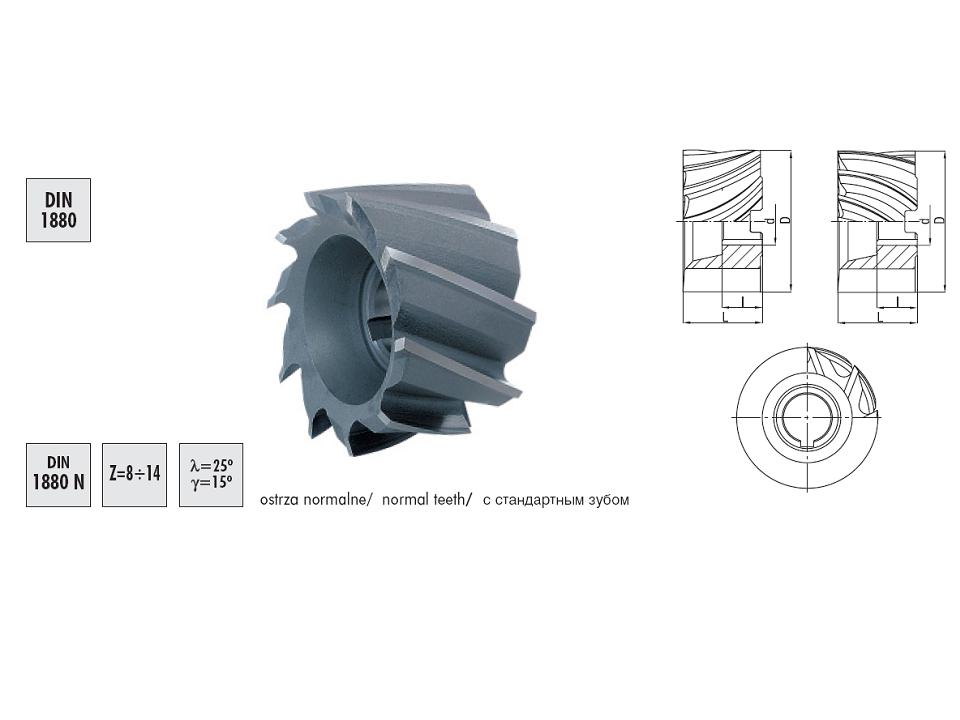

- Цилиндрические. Могут иметь винтовые или прямые зубцы, устанавливаются на станки горизонтального типа. Ими режут плоские поверхности.

К самой применяемой и широко распространённой группе относят отрезные и дисковые фрезы, на рассмотрении которых мы и остановимся.

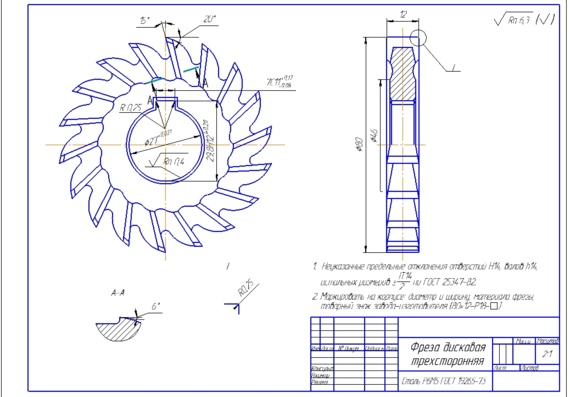

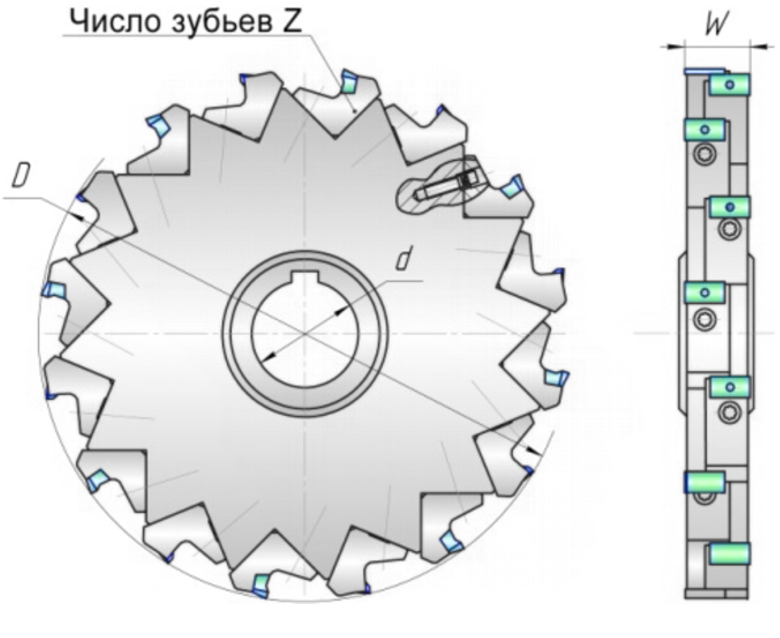

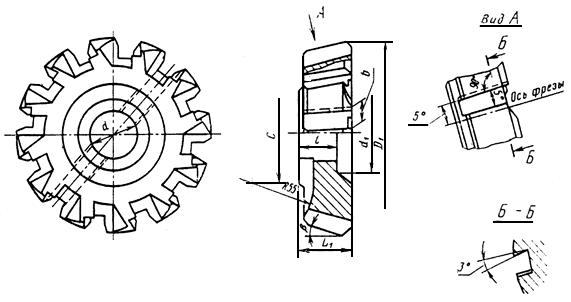

Дисковая фреза

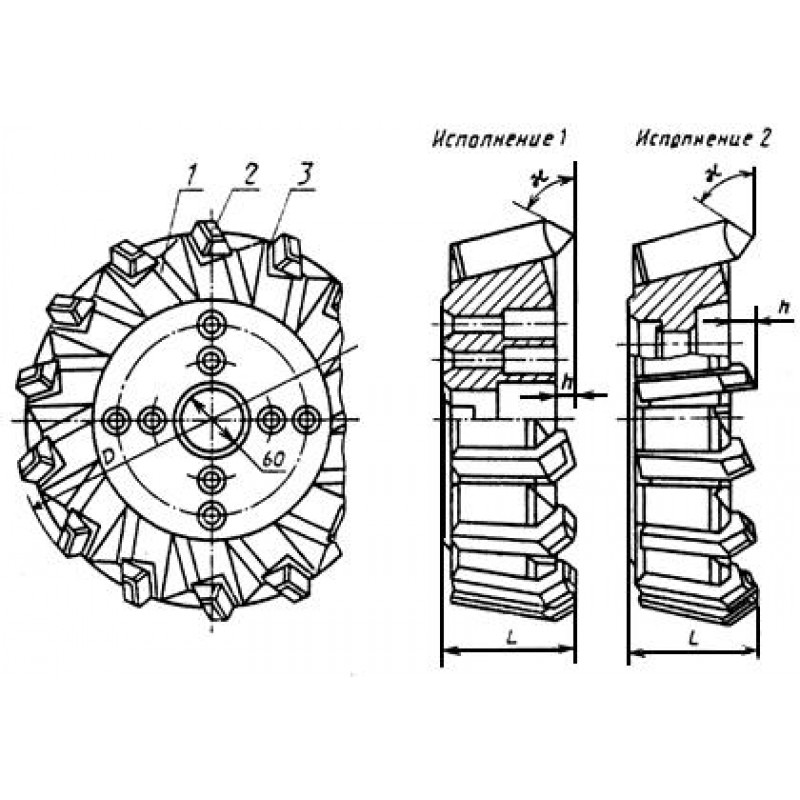

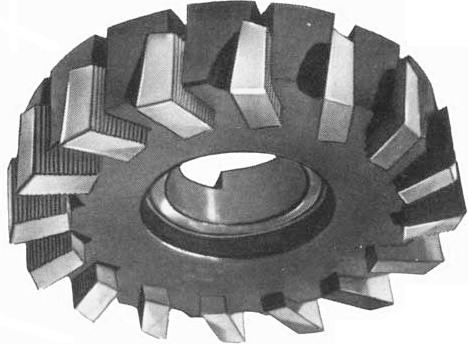

Этот тип оборудования является одним из самых производительных, он используется для выполнения уступов, отрезания заготовки, выделки разных выемок, канавок и пазов. У их зубцов на концах имеются дополнительные рабочие кромки, диаметр которых сильно превышает длину самого инструмента.

Этот тип фрезы был создан для работы с металлом в более сложных условиях, с зажатием и вибрацией. Вибрация может быть связана с маленькой жёсткостью тела оборудования или плохого отхода стружки из рабочей зоны.

Фреза по металлу дисковая делится на следующие разновидности:

- Прорезные.

- Трёхсторонние.

- Пазовые.

- Двухсторонние.

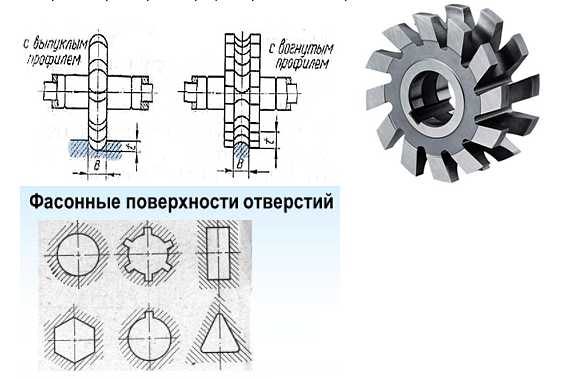

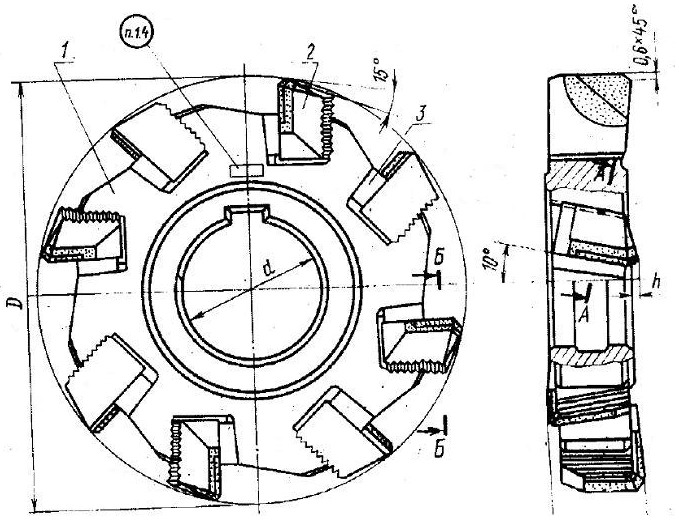

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

Чтобы на заготовках выполнять шпицы и узкие канавки, используют топкие дисковые инструменты, их ещё называют «пила». Фаски у них на торцах затачивают поочерёдно. В основном фаской снимается 50% рабочей кромки. Именно по этой причине слой металла, который срезается зубцами, меньше ширины будущей канавки. Подобная конструкция оборудования предусматривает промежутки между зубцами для стружки, которая за счёт этого легче выводится. Если ширина реза будет такой же, как у канавки, то стружка зацепится за стенки и застрянет, что может вызвать поломку режущей поверхности.

Отрезные фрезы

Фреза отрезная является разновидностью дисковой. Созданы они для деления целой заготовки на части и отрезания фрагментов болванок. Рабочих острых кромок на торцах нет, так как они размещены по периферии. По размерам зубьев различают такие типы отрезных фрез:

- С большими зубьями.

- С малыми.

- Со средними (нормальными).

Многие отрезные фрезы относятся к классу «В» по точности и имеют толщину больше 1 мм. Инструменты со средними и малыми зубцами применяются для фрезерования чугуна и стали, а с большими — для лёгких и мягких металлов.

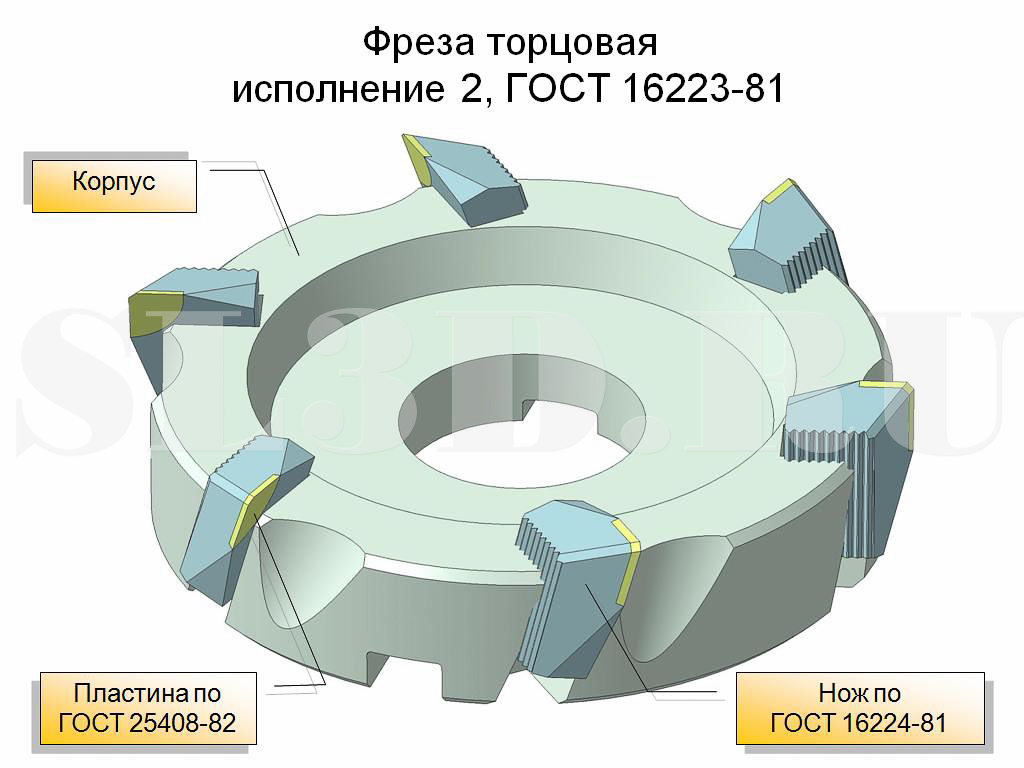

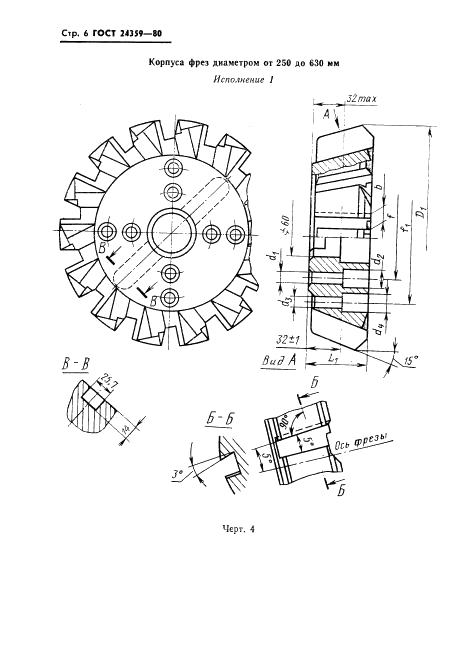

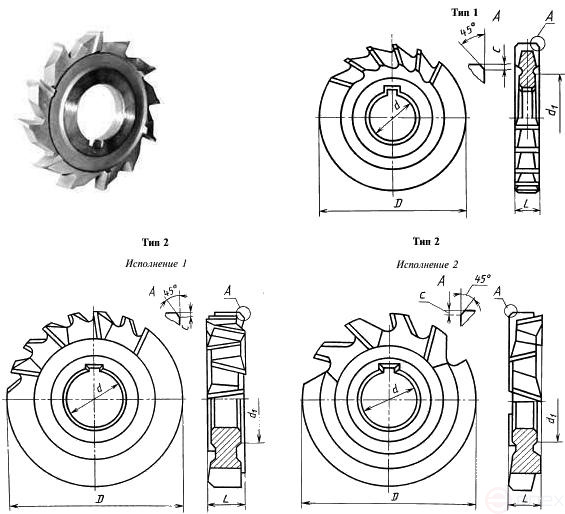

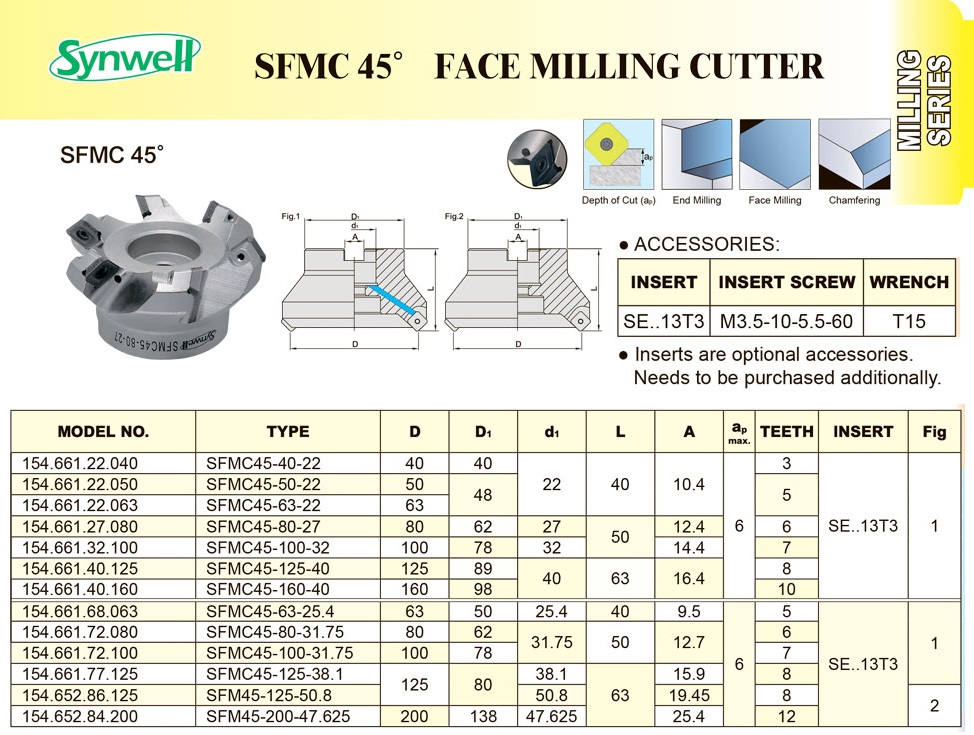

3 Основные положения ГОСТ 26595–85

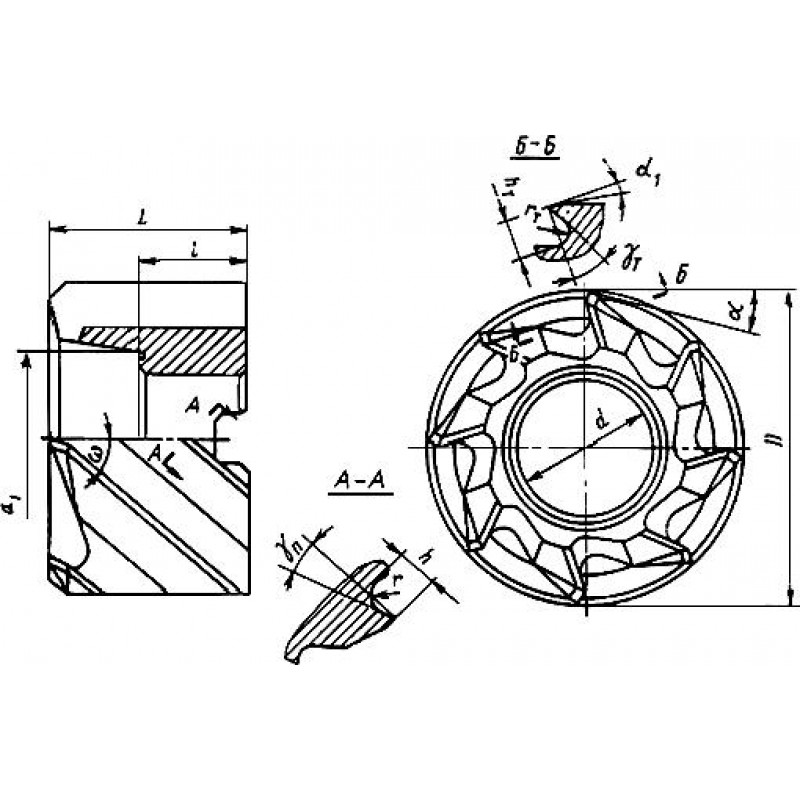

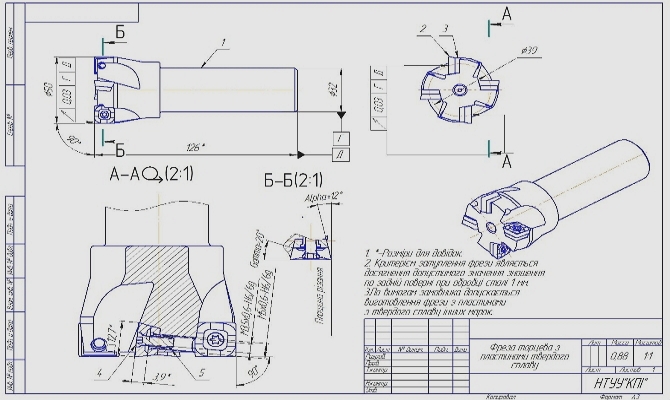

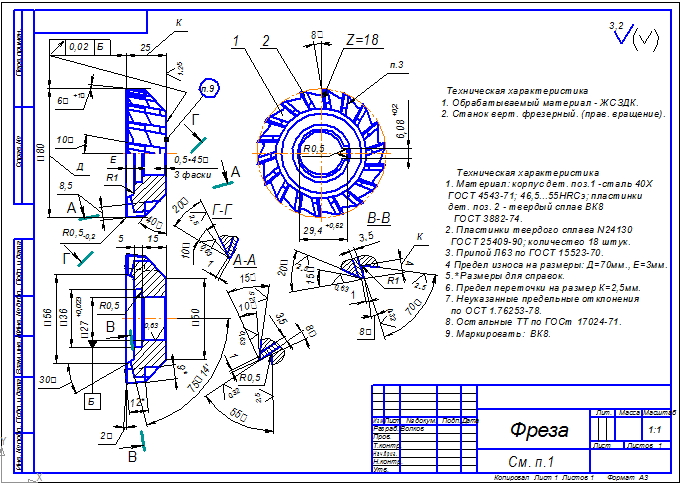

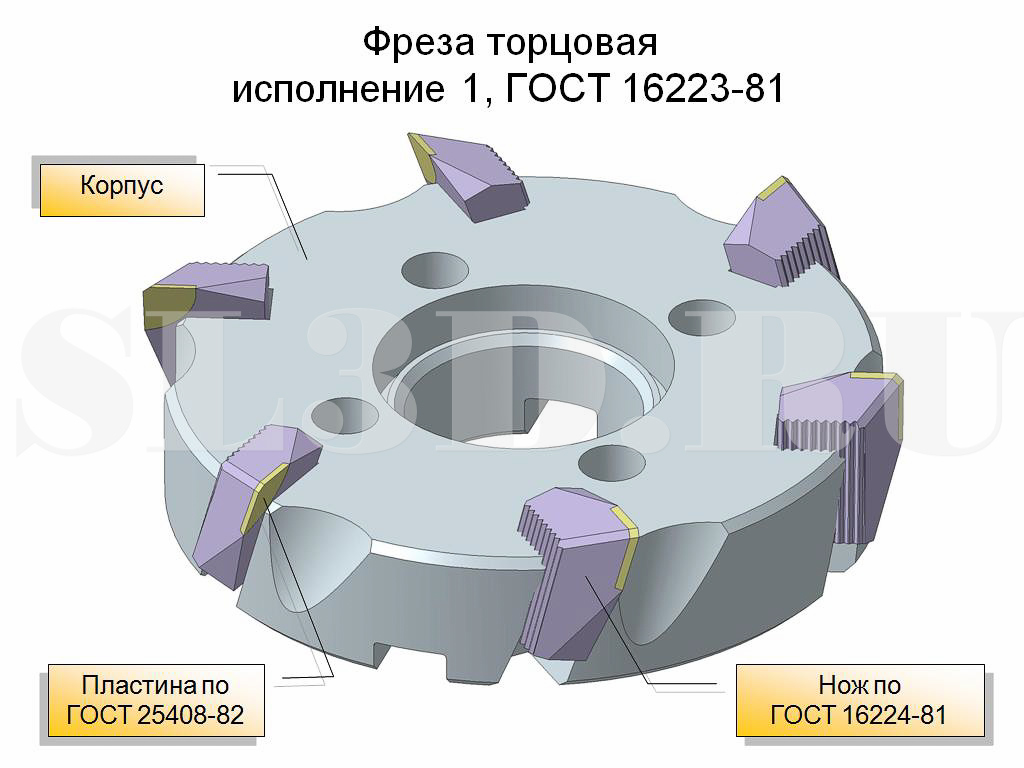

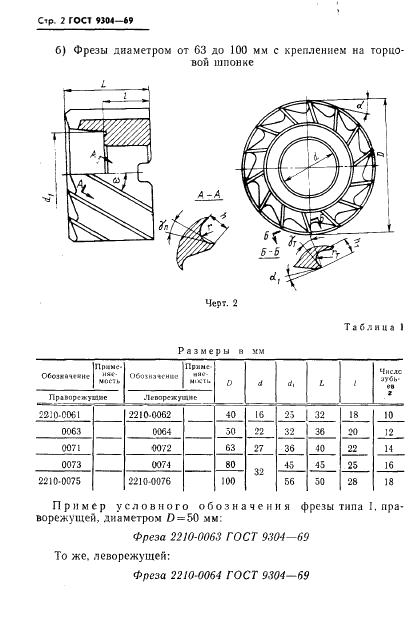

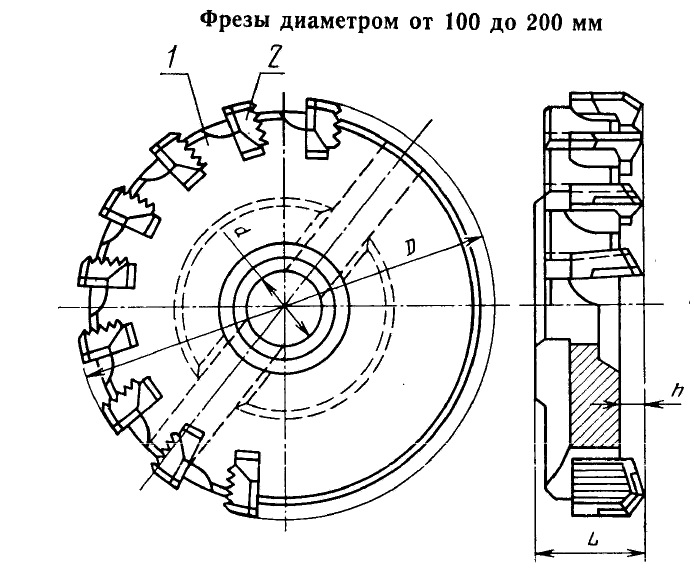

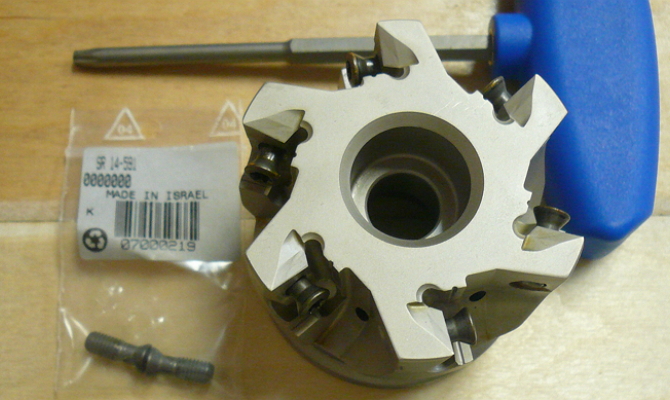

Данный стандарт содержит описание лево- и праворежущих фрез для ТФ со вставками, которые регулируются либо не регулируются в осевом направлении, и оснащаются минералокерамическими или твердосплавными сменными пластинами (см. чертеж). ГОСТ 26595–85 распространяется также на инструменты с пластинами, имеющими особый износостойкий слой, и на фрезы со сменными пластинами из твердых сплавов, не содержащих вольфрам. С помощью последних фрезеруют изделия и чугуна, легированных и конструкционных сталей.

Фрезы для ТФ по ГОСТ 26595–85 изготавливаются трех типов:

- инструмент, фиксируемый на оправках – Тип А и Тип В;

- инструмент, фиксируемый на шпинделе – Тип С.

Отличия между фрезами разных типов демонстрируют чертежи. Торцевой инструмент со сменными пластинами по ГОСТ маркируется следующим образом – от 2214–0351 до 2214–0532. Поле допуска инструмента варьируется в пределах 50–500 мм. Форма пластин может быть круглой, пяти-, четырех- и трехгранной. Производители без предзаказа выпускают праворежущий инструмент. Если клиенту требуются леворежущие фрезы со сменными пластинами, он должен заранее согласовать свой заказ с предприятием.

Торцевой инструмент со сменными пластинами

Торцевой инструмент со сменными пластинами

Крепление пластин по ГОСТ 26595–85 выполняется по разным схемам (представлен чертеж). Четырех- и трехгранные пластинки фиксируются по одной схеме, круглые и пятигранные – по другой. В первом случае используется два клина, опора, корпус инструмента, непосредственно пластина и специальная вставка. Вторая схема с механическим креплением пластинок предполагает использование втулки либо кольца, корпуса, пружины, державки, штифта и болта.

Первая схема с механическим креплением элементов фрезы рассчитана на инструмент для ТФ сечением от 100 до 500, вторая – на фрезы сечением 50–80 мм. В ГОСТ 26595–85 в таблицах даются советы по монтажу фрез с механическим креплением с указанием рекомендованных величин пластин.

Также в ГОСТ имеются приложения с информацией справочного характера. С ее помощью можно самостоятельно определить сечение режущей части фрезы в конкретной точке обработки заготовки, показатель ее главного угла и высоты.

Режущая часть торцевой фрезы

Режущая часть торцевой фрезы

Основные характеристики

Любой вид фрез можно охарактеризовать несколькими параметрами. Основные из них:

- геометрия (общая форма);

- форма режущих кромок (лезвий);

- конструкция;

- материал, из которого изготавливаются лезвия;

- диаметр внешний, посадочный, хвостовика.

Независимо от параметров, все виды должны обладать высокой прочностью, поэтому их делают из твердых, прочных материалов с последующей термической обработкой. Применяется напыление, увеличивающее износостойкость изделий.

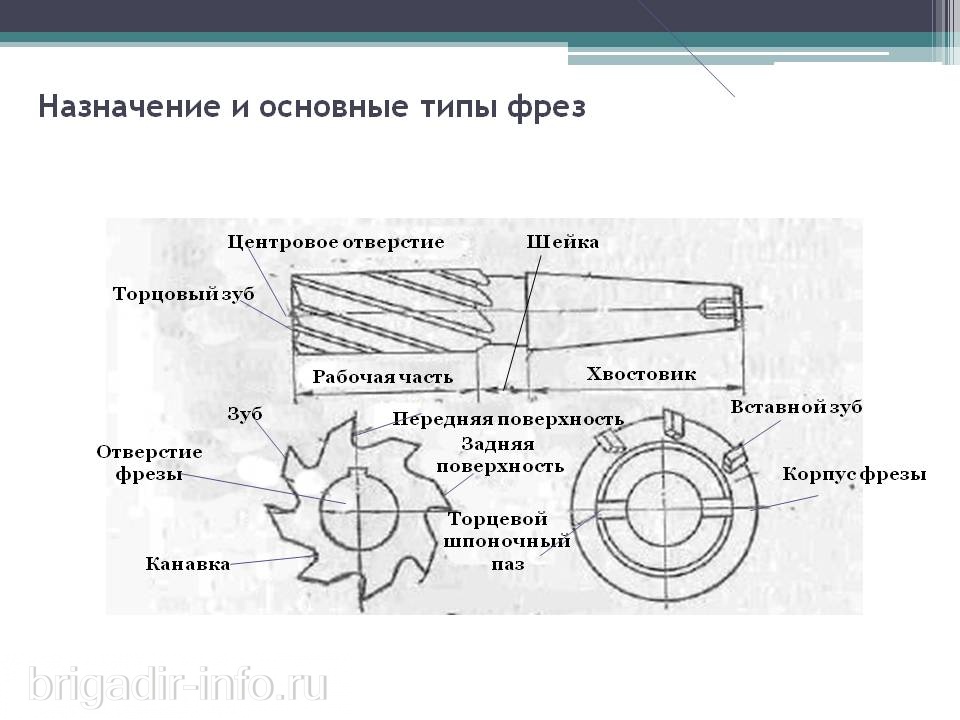

Конструктивное исполнение

Хвостовик и режущие зубцы или лезвия – основные части фрезы по дереву. Их делают из цельного куска металла (такие инструменты называют монолитными) или из отдельных частей с последующим скреплением (сборные, составные).

Монолитные фрезы изготавливаются из инструментальной стали (твердость не ниже HRC 58…62) заодно с режущей частью, которую затем затачивают. Они имеют небольшой эксплуатационный ресурс, что связано с невозможностью замены режущих пластин по мере их износа. Основное их преимущество – низкая стоимость.

Сборные фрезы представляют собой стальную болванку с напаянными лезвиями, которые изготавливаются из инструментальной стали или твердосплавных металлов. Большое значение при их изготовлении уделяют рецептуре и качеству припоя, которым припаивают лезвия. Это должна быть тугоплавкая марка, содержащая медь и серебро. К таким припоям относятся, например, ПСр 37,5 и ПСр 40.

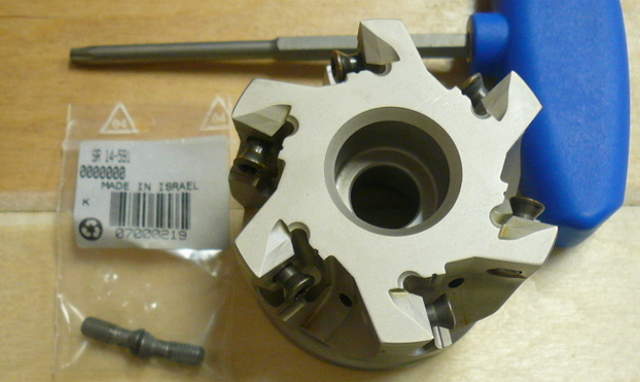

Фрезы со сменными лезвиями (фрезерные головки) – это разновидность сборных. В них лезвия устанавливаются таким образом (механическое крепление), чтобы их можно было менять по мере износа.

Встречаются также фрезерные головки, в которых объединены в единое целое несколько разновидностей режущих лезвий, их называют наборными. При этом можно изменить порядок набора режущих частей и расстояние между ними. Инструмент при такой замене не должен во время работы терять свою продольную устойчивость.

Читать также: Как пользоваться керхером в домашних условиях

Наборы используют для получения фасонных изделий из дерева и других работ с древесиной.

Для того чтобы упростить выполнение работ, связанных с точным фрезерованием при помощи ручного деревообрабатывающего инструмента, кромочную фрезу по дереву часто оснащают небольшим подшипником. Он монтируется у одного из краев режущей кромки (вверху или внизу) и при работе обеспечивает правильное направление движения, упираясь в край деревянной детали.

Типы лезвий

По типу лезвий фрезы по дереву делятся на твердосплавные (маркируются аббревиатурой HSS) или быстрорежущие (обозначаются буквами НМ). При этом инструментом с быстрорежущими кромками обрабатывают мягкую древесину, а с твердосплавными лезвиями – твердые породы дерева.

Твердосплавные лезвия обладают высоким температурным коэффициентом и улучшенными рабочими характеристиками.

При этом лезвия у всех типов фрез могут располагаться вертикально или под наклоном. Вертикально-ориентированные лезвия рубят материал. Наклонные ножи срезают слой материала, что позволяет избежать сколов древесины по краям деталей. Встречается также и спиральное расположение режущих кромок. Использование инструмента с наклонными или спирально-ориентированными лезвиями значительно повышает качество обработки поверхности.

Геометрические параметры

Основным параметром, влияющим на совместимость фрез с конкретной моделью деревообрабатывающего станка (фрезер, станок с ЧПУ и др.), служит размер хвостовика. Вызвано это тем, что для их установки в станок используются специальные цанговые зажимы (цанги), надежно охватывающие и зажимающие хвостовик. На практике используются цанги, у которых диаметр посадочного места измеряется в дюймах (1/2″ и 1/4″) или миллиметрах (6,12 или 18 мм).

Посадочные размеры фрез зависят также от способа установки. Насадные фрезы, устанавливаемые на шпиндель стационарного фрезерного станка, имеют диаметр посадочной части 32 мм. У концевых (пальчиковых) фрез, которые предназначены для установки в патрон ручной дрели или цангу фрезера, диаметр хвостовика может быть разным – от 6 до 12 мм.

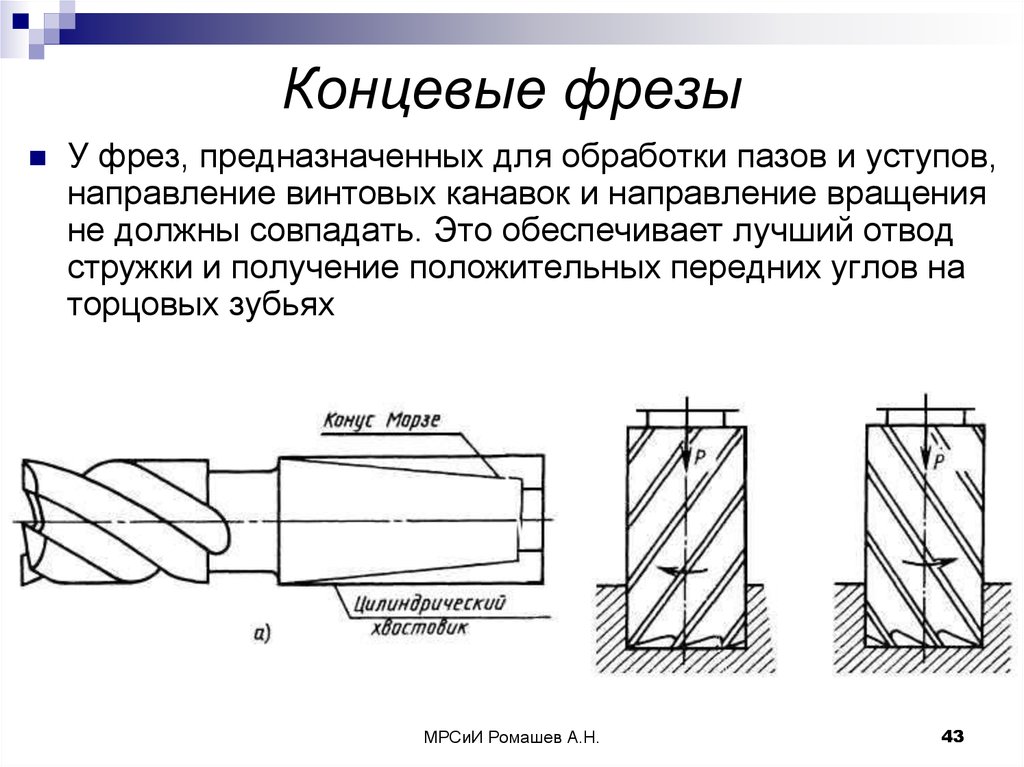

Отличия концевой фрезы от торцевой

Концевые, торцевые, цилиндрические, дисковые, фасонные… В обилии фрезерного инструмента легко запутаться. Однако после прочтения нашей статьи, вы без труда сможете отличить торцевую фрезу от концевой.

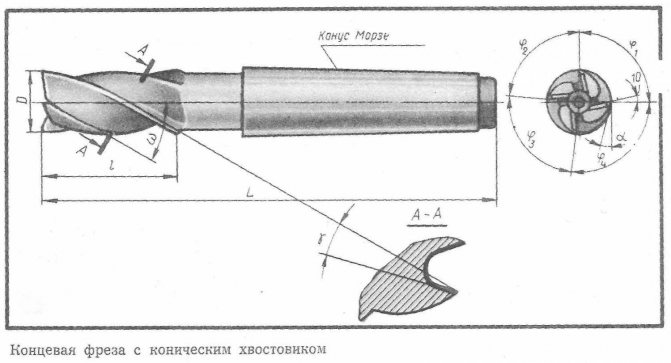

Начнём с того, что торцевые и концевые фрезы имеют разное предназначение

. Первые необходимы для обработки плоских поверхностей, вторыми обычно высекают узкие плоскости, пазы и уступы с взаимно перпендикулярными поверхностями, а также производят контурную обработку заготовок. Впрочем, в обоих случаях при обработке обычно используются вертикально-фрезерные станки.

Перейдём к режущим кромкам

. У торцевых фрез главную нагрузку по резанию заготовки взяли на себя боковые зубья, размещенные на внешней поверхности инструмента. А вот торцевые режущие кромки несут лишь вспомогательную функцию.

Торцевой инструмент работает максимально плавно даже при незначительном съёме материала. Дело в том, что угол контакта с заготовкой у этого вида фрез зависит не от величины припуска, а от ширины фрезерования и диаметра самого режущего инструмента.

Обычно торцовые фрезы делают насадными, а когда они стачиваются и диаметр становится существенно меньше длины, то инструмент переходят в категорию концевых фрез.

У концевых фрез основную обработку осуществляют остроконечные лезвия, размещенные на цилиндрической части инструмента – ими осуществляется основная фрезеровка. А вспомогательные торцовые режущие кромки лишь зачищают дно канавки. Зубья концевых фрез, как правило, имеют винтовую или наклонную форму.

Выводы

следующие. Торцевые фрезы нужны для того, чтобы задать поверхность детали. Концевым инструментом делают рельеф и выбирают глубокие пазы, а вот торцом концевой фрезы лишь подчищают поверхность в этих пазах.

Фрезы с плоским торцом

Фрезы с плоским торцом используются для раскроя, выборки, черновой обработки. Кончик фрезы имеет «П» образную форму. Диаметр хвостовика от 0.2 мм. Диаметр рабочей части от 0.2 мм. В ряде случаев имеет угловые скругления с радиусом до 0.5 мм. Количество зубьев варьируется от 1 до 6. Направление витков для отвода стружки может иметь разные направления: правое (стружка вверх), левое (стружка вниз), прямое (стружка по вектору движения), гибридное (правое с одним витком влево).

Сфера применения зависит от количества зубьев:

- фреза с плоским торцом одним зубом используется для чёрной обработки, раскроя;

- фреза с плоским торцом двумя зубьями используется для черновой, получистовой обработки и раскроя;

- фреза с плоским торцом с количеством зубьев более трёх используется для выборки, получистовой и чистовой обработки мягких металлов, стали, углеродистой и легированной стали.

Классификация

Основной характеристикой является форма режущей части инструмента, которая определяет и назначение фрезы. В зависимости от данного параметра они подразделяются на:

- цилиндрические применяемые для нарезания шпоночных пазов и других работ;

- сферические, используются для подготовки круглых выемок;

- радиусные для нарезания пазов сложной конфигурации.

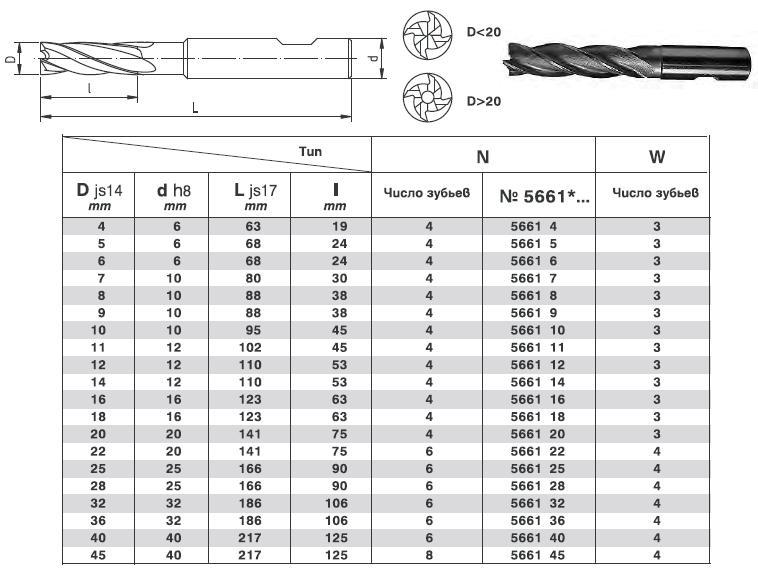

Инструмент имеет неравномерный шаг зубьев, который зависит от количества режущих кромок. Это т. н. окружной шаг и его размер определен требованиями ГОСТ.

В зависимости от направления реза пальчиковые фрезы делятся на право- и леворежущие. Также они подразделяются по типу хвостовика на конические и цилиндрические. По исполнению данный инструмент может быть цельным, со съёмными твердосплавными пластинками или коронками. Цельными являются фрезы малого диаметра, применение инструмента большого диаметра целесообразно с заменой режущих частей по мере износа.

Пальчиковые фрезы имеют маркировку на хвостовой части, в которой указан материал, диаметр и логотип производителя. Исключением является инструмент диаметром до 5 мм. когда указывается только данный размер. Фрезы повышенной точности маркируются литерой «Т» перед маркой сплава.

Классификация

Основной характеристикой является форма режущей части инструмента, которая определяет и назначение фрезы. В зависимости от данного параметра они подразделяются на:

- цилиндрические применяемые для нарезания шпоночных пазов и других работ;

- сферические, используются для подготовки круглых выемок;

- радиусные для нарезания пазов сложной конфигурации.

Инструмент имеет неравномерный шаг зубьев, который зависит от количества режущих кромок. Это т. н. окружной шаг и его размер определен требованиями ГОСТ.

В зависимости от направления реза пальчиковые фрезы делятся на право- и леворежущие. Также они подразделяются по типу хвостовика на конические и цилиндрические. По исполнению данный инструмент может быть цельным, со съёмными твердосплавными пластинками или коронками. Цельными являются фрезы малого диаметра, применение инструмента большого диаметра целесообразно с заменой режущих частей по мере износа.

Пальчиковые фрезы имеют маркировку на хвостовой части, в которой указан материал, диаметр и логотип производителя. Исключением является инструмент диаметром до 5 мм. когда указывается только данный размер. Фрезы повышенной точности маркируются литерой «Т» перед маркой сплава.

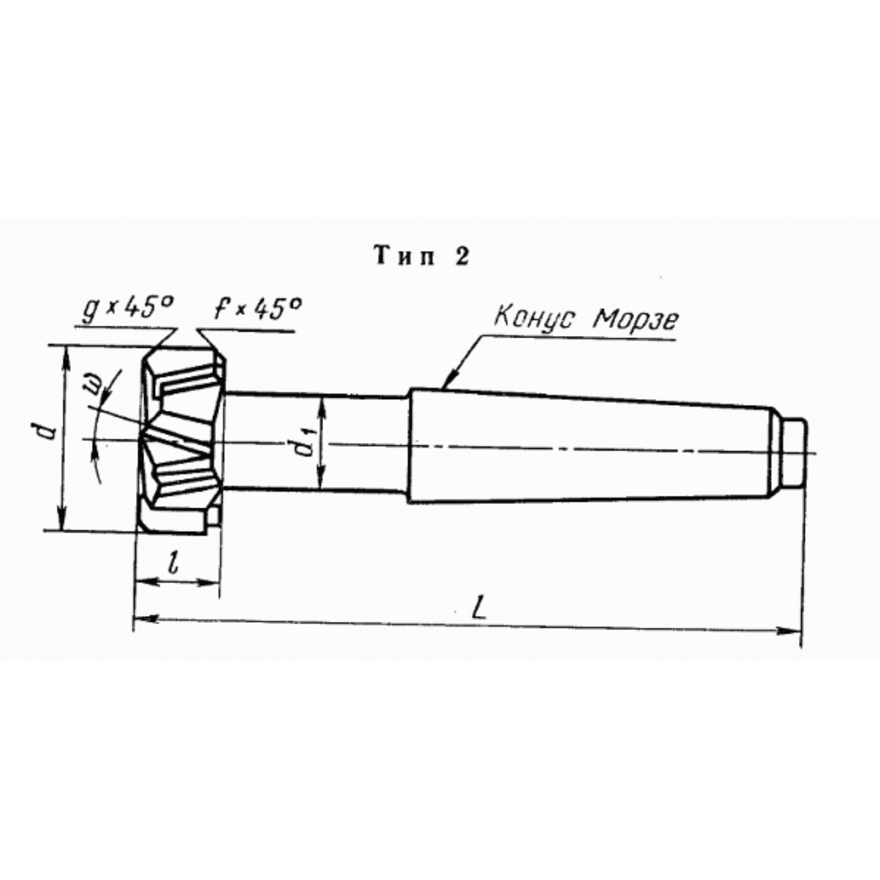

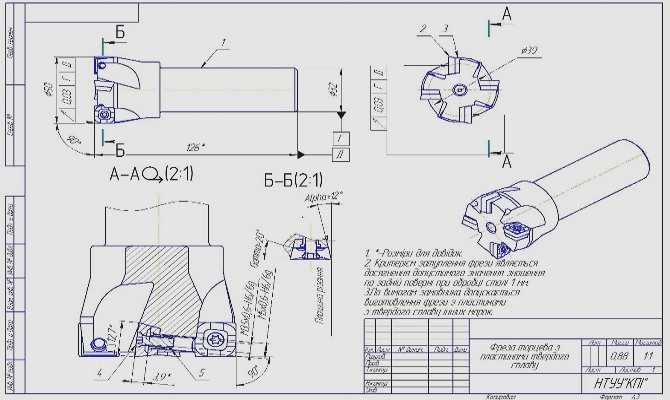

1 Важная информация о торцевом инструменте

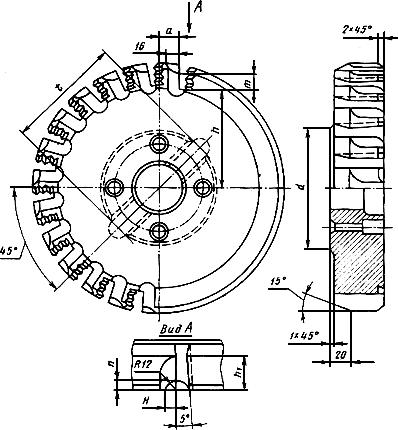

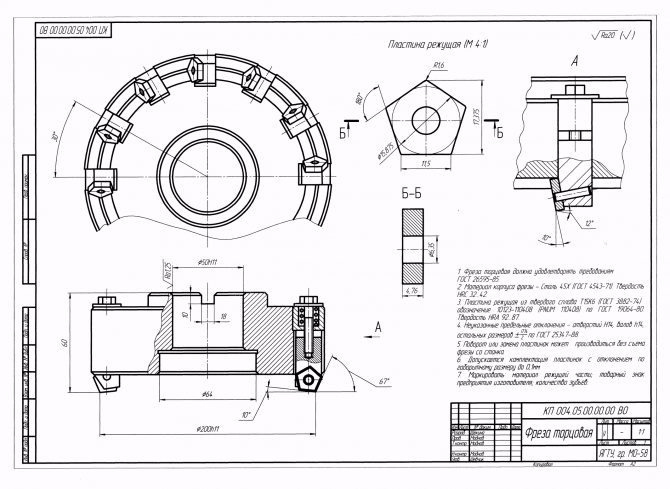

Такие фрезы для ТФ (смотрите чертеж) используются на фрезерных станках для обработки ступенчатых и плоских поверхностей. Каждый отдельный зуб этого инструмента является стандартным резцом, причем его режущие кромки размещены на торцевой поверхности. При вращении фрезы на агрегате для фрезерования ее зубья взаимодействуют с обрабатываемой деталью по очереди. Благодаря этому заготовка обрабатывается максимально эффективно и равномерно.

Ось рассматриваемого инструмента по отношению к плоскости изделия, подвергаемого фрезерованию (чертеж), располагается перпендикулярно. При этом ключевую режущую нагрузку выполняют боковые рабочие кромки фрезы (они находятся на наружной поверхности).

Чертеж торцевой фрезы

Чертеж торцевой фрезы

Торцевой многолезвийный инструмент характеризуется высокой степенью жесткости. Кроме того, жестким является и его закрепление в шпинделе фрезерной установки (посмотрите на чертеж, чтобы понять, о чем идет речь). За счет этого режущие приспособления для ТФ обеспечивают повышенную производительность работ по металлу, если сравнивать их с распространенными цилиндрическими фрезами

При использовании торцевого инструмента важно лишь грамотно подобрать жидкость для его охлаждения и смазки, чтобы он служил долго, не теряя своих особых режущих свойств

Фрезы для ТФ

Фрезы для ТФ

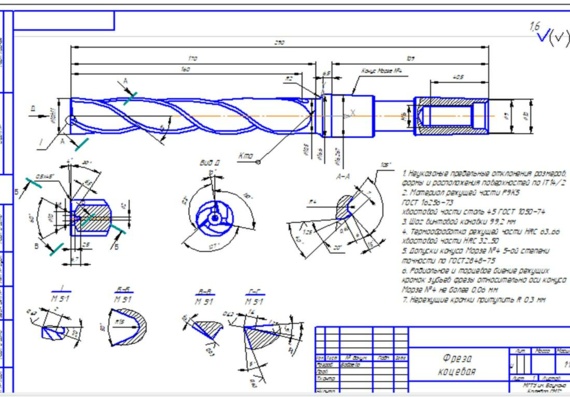

Классификация концевых фрез

Специальной расширенной классификации для концевых фрезеров не существует, поэтому они классифицируются по общим для фрезерного инструмента перечням с добавлением характерных для них признаков. Ниже приведены основные разделы классификации, применяемой для различных видов концевых фрез по металлу:

По производственному назначению

В данном разделе основным признаком является вид и форма обрабатываемой поверхности. На основании этого выделяют следующие виды этого инструмента:

- общего применения;

- с торцевой режущей частью;

- для шпоночных пазов (в т.ч. для пазов сегментных шпонок);

- для фигурных пазов;

- для фигурных плоских профилей;

- копирные.

По конструктивному признаку

ГОСТ обязывает производителей выпускать концевые фрезы двух типов длин: нормальной и длинной и определяет соотношение размеров хвостовика и режущей части. Но помимо этого на рынке присутствуют фрезы концевые как удлиненные, так и очень короткого размера (народное название — «пальчиковые»). Кроме типов и соотношений длин ГОСТом определяются виды хвостовиков (различные типы конических и цилиндрических), а также размерные ряды диаметров. Чаще всего в промышленном производстве применяется фреза концевая с коническим хвостовиком.

Государственные стандарты определяют только общие требования к фрезерному инструменту. Вместе тем мировые производители предлагают различные новаторские конструкции. Их примером могут служить концевые модульные фрезы, в которых режущая часть крепится к хвостовику с помощью высокоточного винтового соединения. Другая интересная разработка — концевая шестизубая обгонная фреза с верхними и нижними подшипниками для чистовой обработки пазов по шаблону.

По форме режущих поверхностей

Для формирования специфических профилей поверхностей обрабатываемых изделий в дополнение к инструменту общего назначения была создана большая группа фасонных концевых фрез. Среди них основными являются радиусные и фигурные пазовые фрезерные инструменты, а также фрезеры для 2D и 3D обработки. Основные виды концевых фрезеров, классифицированные по форме режущих поверхностей — это:

- цилиндрическая;

- торцевая;

- шпоночная;

- фреза концевая радиусная;

- фреза радиусная вогнутая;

- Т-образная фреза;

- фреза для паза «ласточкин хвост»;

- угловая концевая фреза;

- концевые конические и цилиндрические фрезы с прямым и закругленным концом.

По количеству режущих кромок и направлению вращения

Процесс заглубления в металл режущей кромки и снятия ею одного слоя припуска называется «заходом». Чем больше режущих поверхностей у фрезера, тем больше заходов он совершает за один оборот. Концевой фрезерный инструмент с одной режущей поверхностью является однозаходным. Если поверхностей больше одной, то инструмент многозаходный (одно-, двухзаходные фрезы и т.д.).

Кроме этого существует обширная классификация концевых фрезеров, основанная на геометрии и формах режущих поверхностей, зубов и кромок.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Стандартными считаются:

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52965-2008 Хвостовики цилиндрические для фрез. Основные размеры

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1574-91 Пазы Т-образные обработанные. Размеры

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 9013-59 Металлы. Методы измерения твердости по Роквеллу

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали. Технические условия

ГОСТ 23726-79 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

Примечание– При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

https://youtube.com/watch?v=6kiNFGZFZ2s%3F

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

Какие электроды выбрать для сварки и важные сведения о расходниках

Бур для перфоратора виды и как выбирается насадка по бетону

Коронки по металлу на дрель их разновидности и конструктивные характеристики

Насадки на перфоратор или как расширить функционал инструмента