Преимущества и недостатки

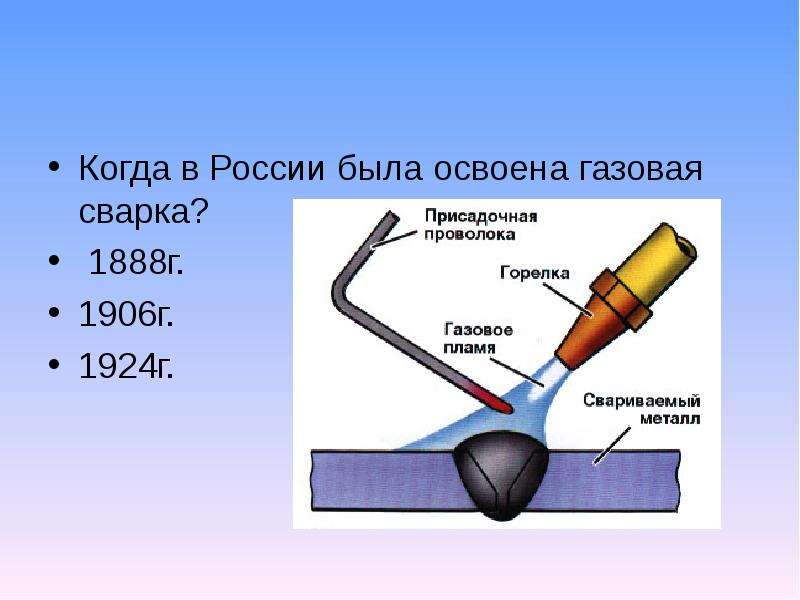

Варить газовой методикой не сложно, но она, как и электродуговая, полуавтоматическая или аргонная сварка имеет свои преимущества и недостатки.

Преимущества газового соединения:

- это идеальный способ сваривания меди, латуни и чугуна;

- обработке поддаются материалы с разным уровнем плавления, за счет высокой температуры, образующейся в результате горения;

- варить можно в любом месте, так как не требуется специального оборудования или электрической розетки;

- при использовании качественной придаточной проволоки и правильно подобранному пламени, получаются качественные и красивые швы (широко используются для соединения комплектующих в трубопроводах);

- рабочее изделие греется медленно, что позволяет избежать деформации или пропала, как в случае с полуавтоматической сваркой или при использовании электрода).

Кроме положительных моментов, сущность газовой сварки имеет и несколько недостатков:

- зона прогрева достаточно широка, то есть нагревается не только зона шва, но и большая площадь вокруг нее. Это может нанести вред изделию;

- невозможность работы с деталями, толщина которых превышает 5 мм;

- крайне не рекомендуется производить газопламенную сварку «внахлест», это приведет к деформации места сплавления;

- высокая опасность работы, так как газы образуют химическую смесь, которая имеет свойство воспламеняться.

Особенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

Необходимое оборудование для газосварки

Газосварочное оборудование применяется с целью соединения или резки металлических элементов под действием высокой температуры. Оно предполагает использование разных видов приборов и аксессуаров, в зависимости от вида проводимых работ. Для обработки металла используются несколько компонентов.

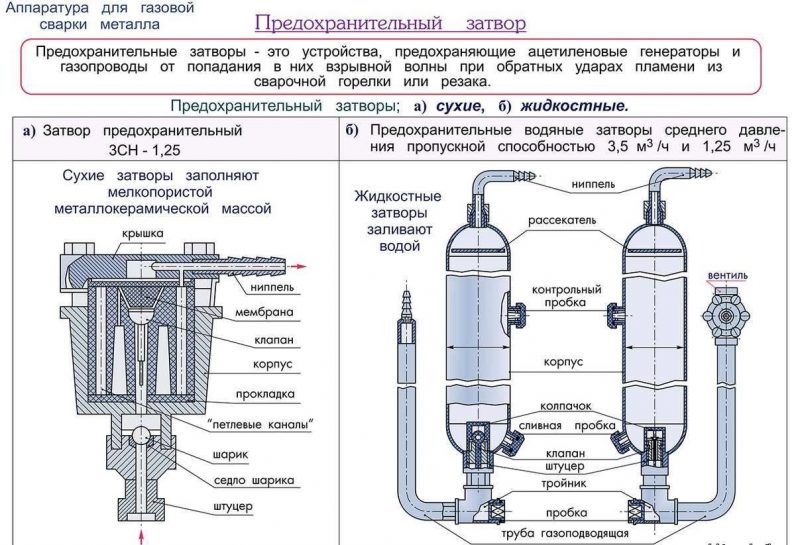

Водяной, или жидкостный затвор

Защищает части устройств от обратного удара сварочного пламени. Это может случиться тогда, когда скорость подачи газа меньше скорости возгорания, или в случае засорения каналов мундштука горелки. Таким предохранительным устройством оснащены все генераторы.

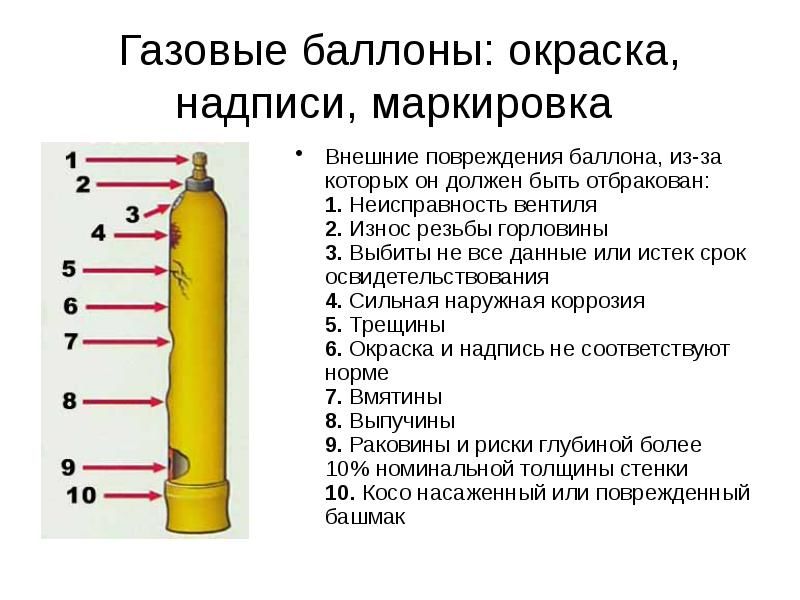

Баллоны с газом

Специальные цилиндрические резервуары с вентилями для хранения и транспортировки химического вещества. Определить, какой в них содержится вид, можно по цвету.

Баллоны с газом для сварки

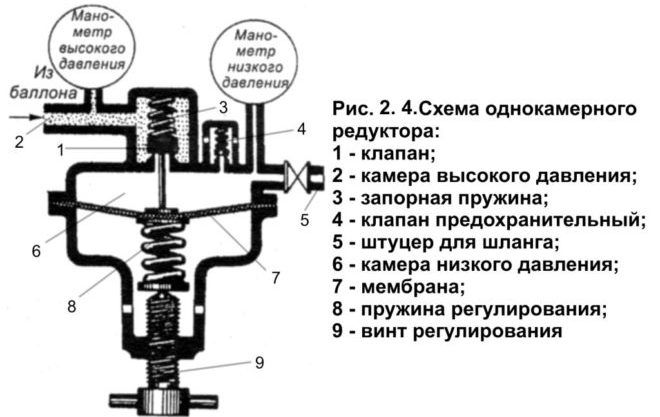

Редуктор

Снижает давление газа или держит его на определенном уровне. Устройство бывает прямого и обратного действия. Это важный элемент газобаллонного оборудования, который определяет работоспособность всей системы. Есть разные виды устройств, среди которых – кислородный редуктор. Он приспособлен к агрессивной среде и имеет голубую маркировку.

Для газовой сварки, как правило, используются простейшие однокамерные редукторы

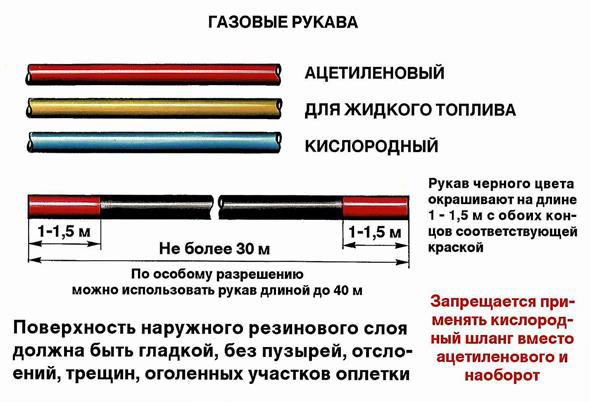

Газовый шланг

Обеспечивает подачу горючих жидкостей. Он сделан по особой технологии. Это многослойное изделие, выдерживающее агрессивную среду, с внутренним диаметром не больше 16 мм. В зависимости от категории, шланги маркируют красным, желтым и синим цветом.

Газовые рукава

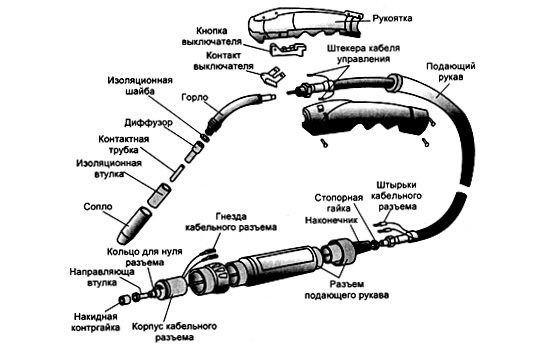

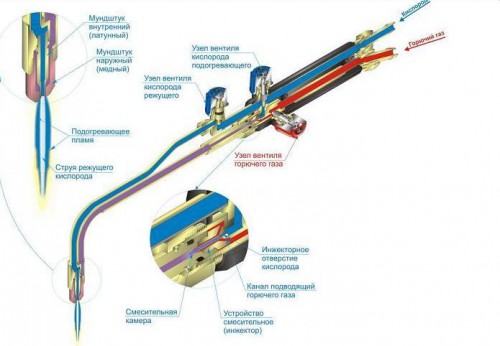

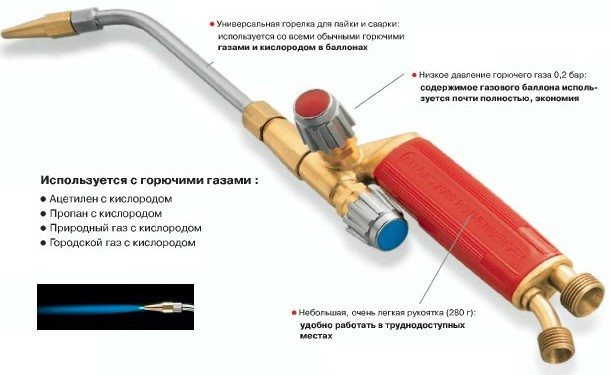

Газовая горелка

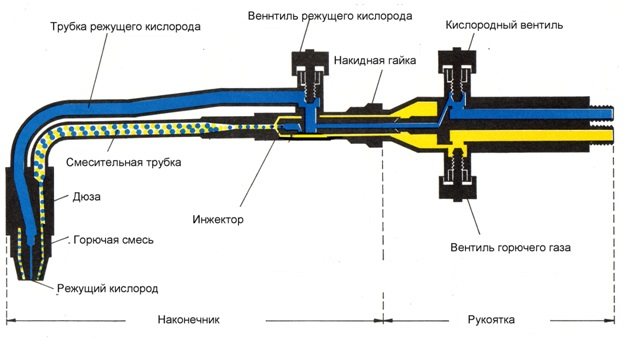

Является основной частью сварочного оборудования. Она образует пламя, необходимо для нагревания и плавления металла. По конструкции изделие бывает двух видов: инжекторного и безинжекторного. Газовая горелка работает на разных мощностях. Выбор зависит от количества газа, подаваемого в единицу времени.

Схема устройства газовой горелки

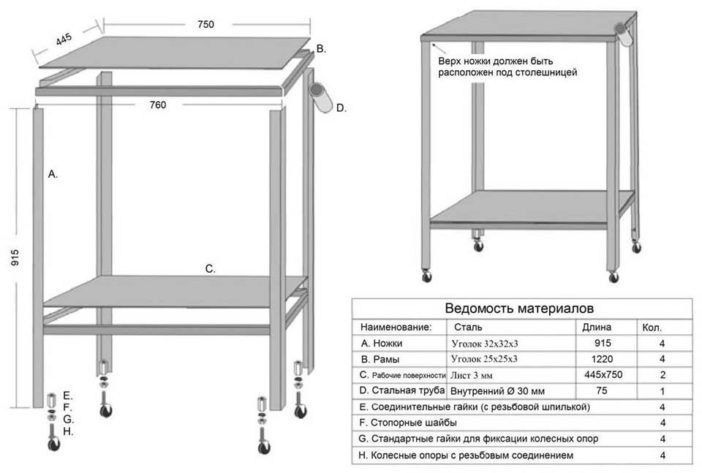

Специальный стол

Повышает удобство работы сварщика, так как выполняет несколько функций:

- фиксирует рабочие заготовки;

- хранит вспомогательный инструмент;

- является контуром заземления.

В конструкции может быть поворотная или статичная столешница.

Схема стола для сварки

Газораспределительные рампы, трубопроводы и рукава для газовой сварки

В случае, когда сварка выполняется при большом расходе горючего газа, питание налаживают от газораспределительной рампы. Рампа состоит из двух коллекторов, гибких трубопроводов и рампового редуктора. На каждом из коллекторов смонтирован запорный вентиль, который даёт возможность замены газового баллона на одном из коллекторов, не останавливая, при этом, работу другого. Уменьшение давления газа происходит за счёт рампового редуктора. Давление кислорода, азота и воздуха понижают от 1,5МПа до 0,15МПа (в отдельных случаях до 0,03Мпа). Давление ацетилена, пропана, бутана и других горючих газов — от 1,9МПа до 0,01МПа.

Подача кислорода и горючих газов от газораспределительных рамп к рабочим местам происходит по трубопроводам.

Трубопроводы для подачи ацетилена разделяют на три группы, в зависимости от рабочего давления: -низкого давления, до 0,01МПа; -среднего давления, от 0,01 до 0,15МПа; -высокого, свыше 0,15МПа.

Трубопроводы для подачи кислорода, в зависимости от рабочего давления, также бываю трёх групп: -низкого давления, до 1,6МПа; -среднего давления, от 1,6 до 6,4МПа; -высокого, свыше 6,4МПа.

Арматура и трубопроводы для подачи ацетилена изготовлены из стали и окрашены в белый цвет. Арматуру и трубопроводы для подачи кислорода изготавливают из латуни или бронзы и окрашивают в голубой цвет.

Рукава (шланги) для газовой сварки

Рукава (шланги) для газовой сварки

Изготавливают рукава из вулканизированной резины с тканевыми прокладками по ГОСТ9356. Различают три класса рукавов для газовой сварки: Класс I — для подачи горючих газов под давлением до 0,63МПа. Рукава данного класса окрашены в красный цвет. Класс II — для подачи горючих жидкостей (бензин, керосин и др.) под давлением 0,63МПа. Такие рукава окрашивают в жёлтый цвет. Класс III — данный класс рукавов предназначен для подачи кислорода под давлением до 2,0МПа. Окрашены эти рукава в голубой цвет.

Рукава состоят из внутренней резиновой прослойки (резиновой камеры), далее идёт слой оплётки металлическими ниятми и слой наружной резиновой прослойки. Стандартом предусмотрены следующие типоразмеры рукавов для газовой сварки:

Сварочная проволока и флюсы

Сварочную проволоку выпускают в мотках (бухтах). Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в табл. 51.

Сварка цветных металлов

Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой.

Сварка бронзы

Для сварки бронзы применяют вместо проволоки отлитые прутки из той же бронзы, т. е. того же химического состава. Флюсы при газовой сварке наносят на присадочную проволоку или пруток и кромки свариваемого металла, а также добавляют в сварочную ванну.

Составы флюсов выбирают в зависимости от вида и свойств свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше, чем металл, хорошо растекался по шву, не оказывал вредного воздействия на металл шва и полностью удалял образующиеся при сварке окислы. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и другие специальные добавки. Флюсы используются в виде порошков, паст, водных растворов. В некоторых случаях такие растворы готовят сами сварщики.

Сварочные работы: Практическое пособие для электрогазосварщика

Евгений Максимович Костенко Сварочные работы: Практическое пособие для электрогазосварщика

Аннотация к книге «Сварочные работы: Практическое пособие для электрогазосварщика»

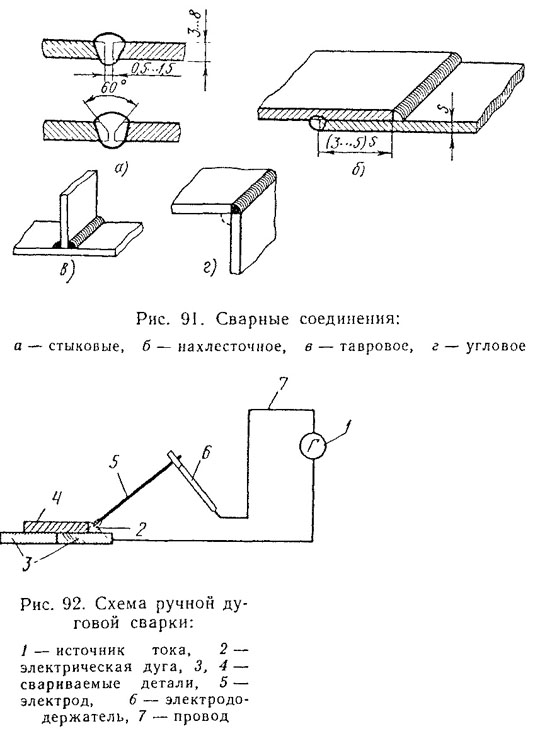

Книга содержит общие сведения о сварке, сварных соединениях и швах электрической и газовой сварке плавлением, газовой сварке и резке. Кратко описано устройства, оборудование и аппаратура для дуговой и газовой сварки, наплавки и резки, рассмотрены приемы выполнения различных сварных швов, вопросы контроля качества сварных соединений. Приводятся сведения о перспективных видах сварки.

Для профессиональной подготовки и повышения квалификации сварщиков, учащихся ПТУ и УКК, а также для мастеров и инженерно-технического персонала.

[button href=»https://www.litres.ru/evgeniy-kostenko/» hide_link=»yes» background_color=»#1114ed» color=»#ffffff» size=»normal» target=»_blank»]Другие книги автора на Литрес

4.1. Металлические материалы

4.1.1. Материалы для работы с ацетиленом и газами с подобными химическими свойствами Для изготовления деталей, контактирующих с газами, не допускается применять:

– медь и сплавы с содержанием меди более 65 % (за исключением мундштуков и наконечников горелок и резаков);

– материалы, содержащие медь (в том числе металлокерамические, волокнистые и мелкодисперсные), – для пламегасящих, фильтрующих и т. п. элементов с большой поверхностью);- серебро и его сплавы (за исключением твердых припоев);- цинк (за исключением антикоррозионных покрытий);- ртуть;- магний.

Содержание серебра и меди в твердых припоях не должно превышать соответственно 46 и 37 % по массе. Паяные соединения должны быть сконструированы таким образом, чтобы площадь контакта шва с ацетиленом была наименьшей, а все остатки флюса после пайки можно было бы удалить.

4.1.2. Материалы для работы с кислородом

Все детали, контактирующие с кислородом, должны быть обезжирены.

Пружины и другие движущиеся детали, находящиеся в контакте с кислородом, должны быть выполнены из стойких к окислению материалов и не иметь покрытий. На пружины кислородных редукторов допускается наносить защитные покрытия, стойкие в среде кислорода.

Какие газы используются при газовой сварке и резке металлов

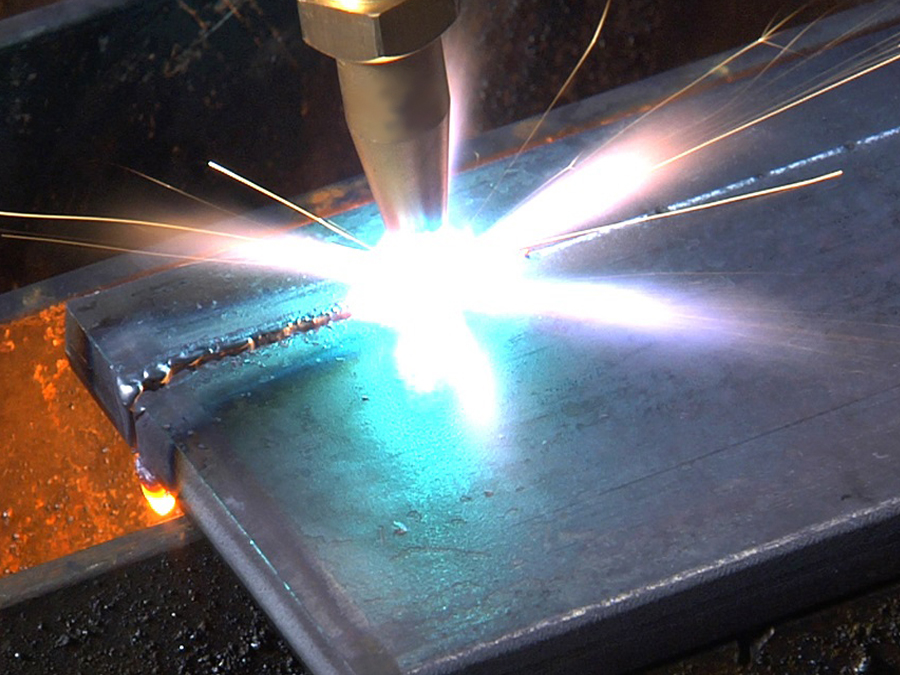

Газовая резка или сварка металлов производится путем использования горючих природных газов, которые позволяют расплавить материал, чтобы соединить или разъединить его.

В случае со сваркой, развивается невысокая температура, которая позволяет частям деталей нагреться ровно настолько, чтобы их можно было соединить.

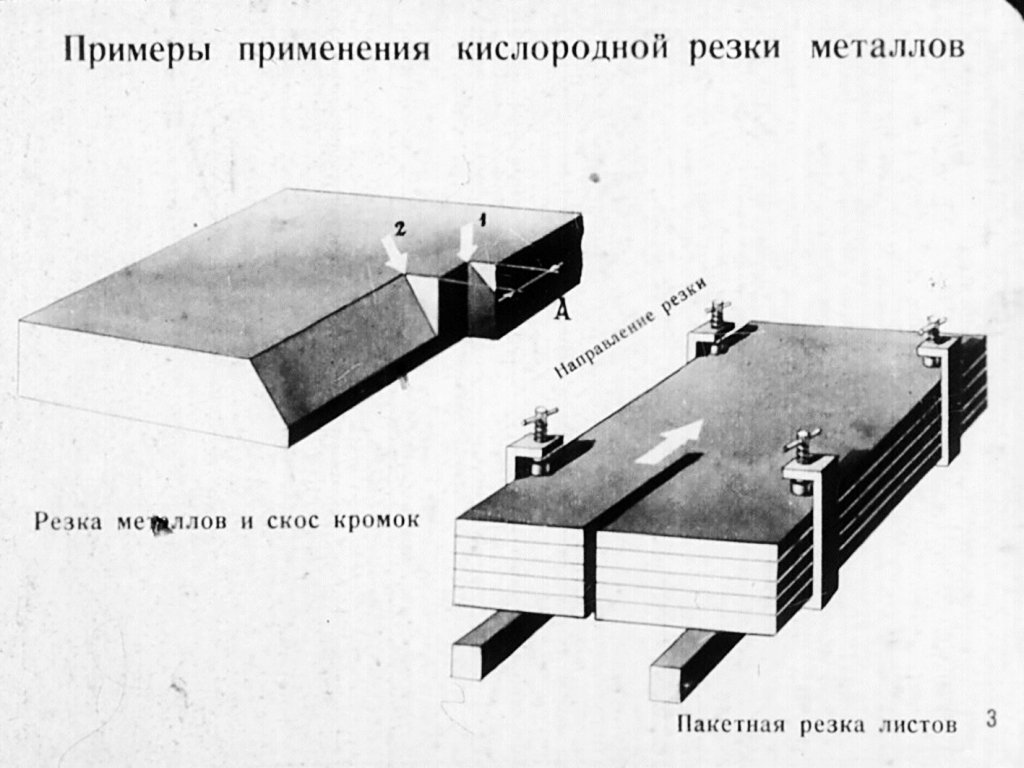

В случае с резкой, используется температура, при которой металл плавится и испаряется, что дает возможность разъединять его части, снимать верхний слой и исправлять различные дефекты.

Для данной обработки металлов используются такие газы:

- Ацетилен;

- Природный газ;

- Пары бензина;

- Водород.

Редукторы: виды и особенности

Газовый редуктор представляет собой устройство, которое постоянно понижает или держит на определенном уровне давление газа. Газовая сварка и резка металлов ведутся на основе разных типов редукторов:

- Кислородные используются при газовой сварке и сварке металлов. Такой редуктор выполняется с голубой маркировкой. Может использоваться в агрессивной среде, поскольку создан из стойких к коррозии металлов.

- Ацетиленовые редукторы нашли широкое применение в газовой сварке. Они маркируются белым цветом, крепление к баллону выполняется накидным хомутом. Данный вид редуктора имеет два манометра, один из которых держит под контролем давление газа в баллоне, второй – давление газа в рабочей камере.

- Углекислотные редукторы широко применяются в промышленности – пищевой, химической. Они имеют один или два манометра и могут подключаться только к вертикальному манометру.

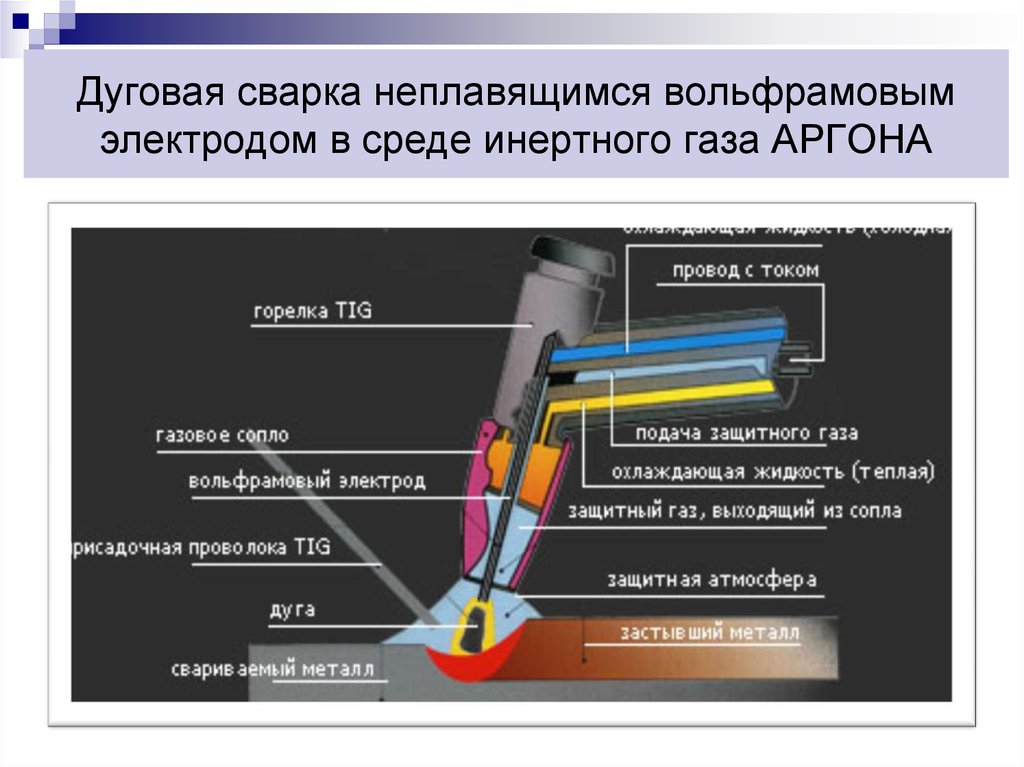

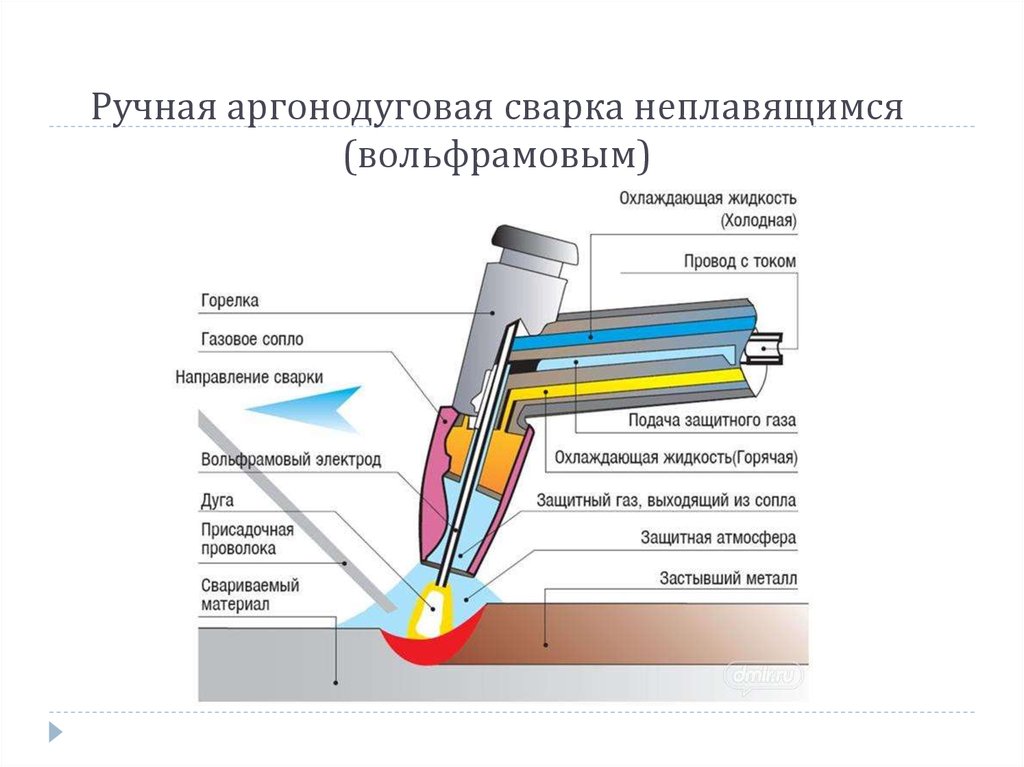

При аргонодуговой сварке нашли широкое применение аргоновые редукторы, которые могут работать и с негорючими газами.

Воздействие примесей стали

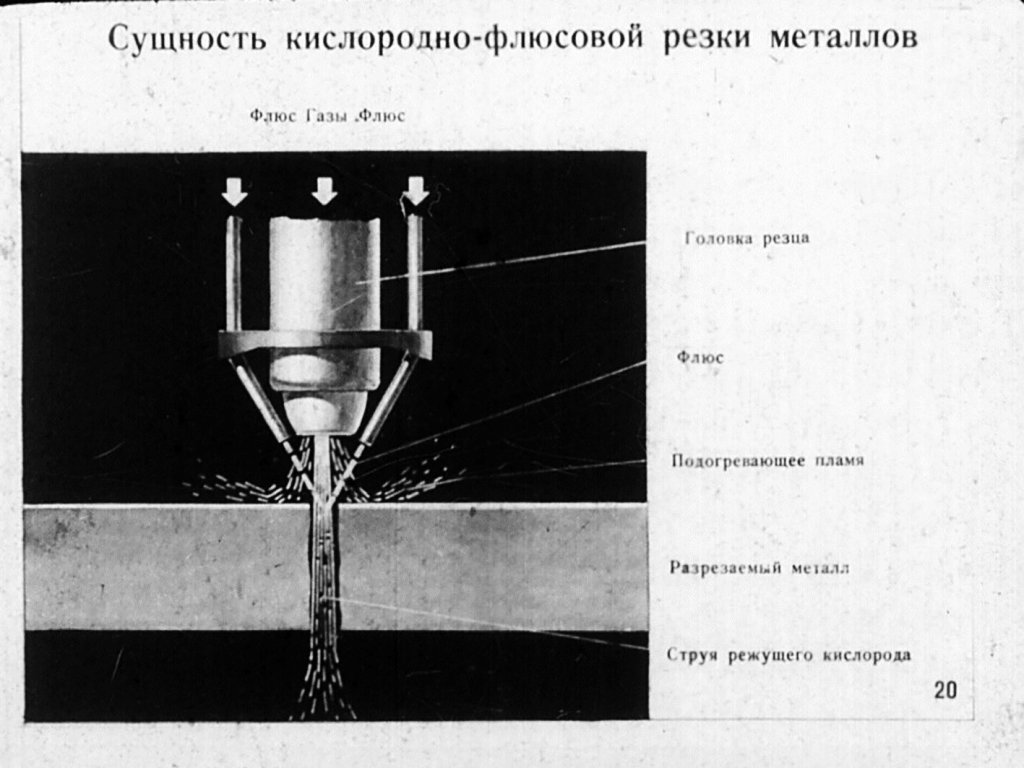

Воздействие примесей стали на непрерывность процесса газовой резки напрямую зависит от их процентного содержания:

- Алюминий. Допустимый уровень составляет 0,5%.

- Медь. Содержание примеси до 0,7% от общей массы на процесс не влияет.

- Ванадий, фосфор, сера. Не оказывают отрицательного влияния при допустимых значениях.

- Вольфрам. Не нарушает непрерывность резки при показателе до 10%. Более высокий процент делает работу затруднительной, при 20% процесс прерывается.

- Молибден. Допускается содержание 0,25%.

- Никель. Верхняя планка – 7-8%.

- Хром. Максимум – 4-5 % отрицательного влияния. Повышенный уровень резко ухудшает условия резки. Требуется применение флюса.

- Кремний. При стандартных показателях не мешает процессу. При 4% резка невозможна.

- Углерод. Показатели колеблются от 0,4 % (норма) до 1-1,25 % (остановка работы).

- Марганец. Стандарт – до 0,4%. По мере повышения резка затрудняется, при достижении 14% — становится невозможной.

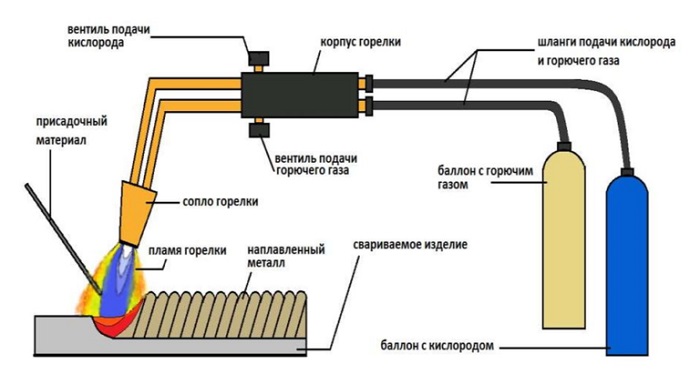

Технология и способы газовой сварки

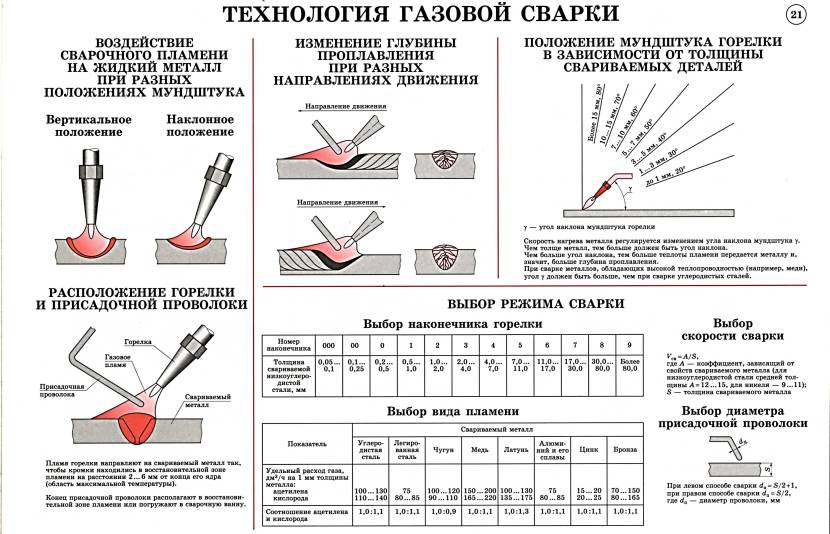

Технология газовой сварки подразделяется на два вида:

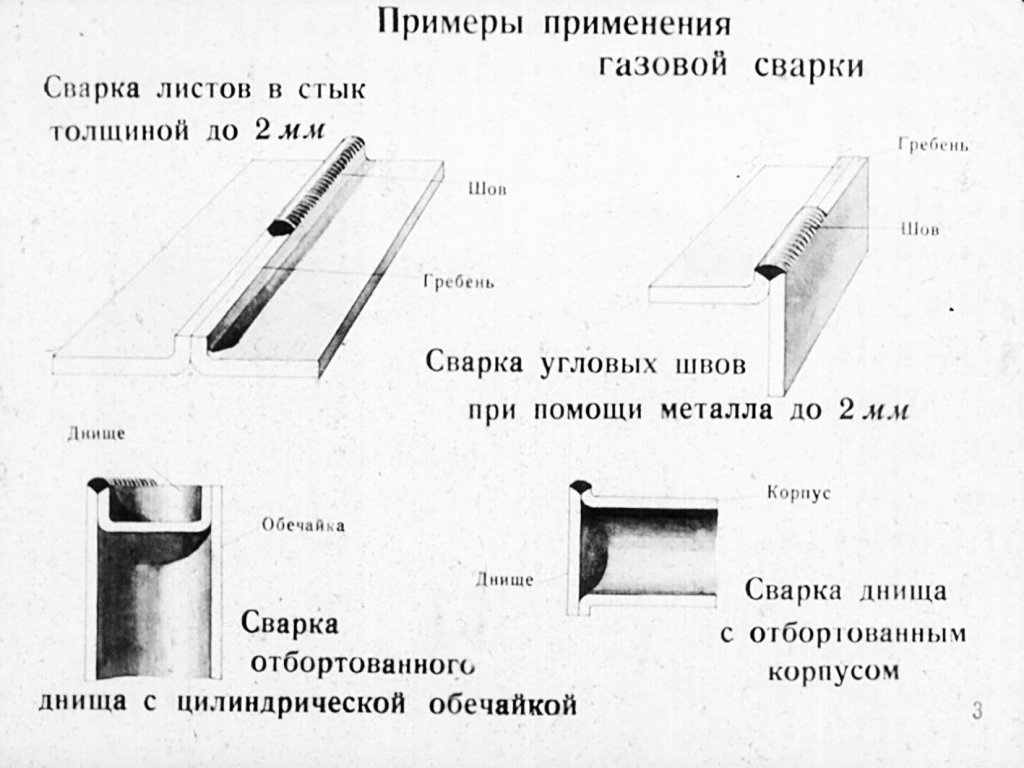

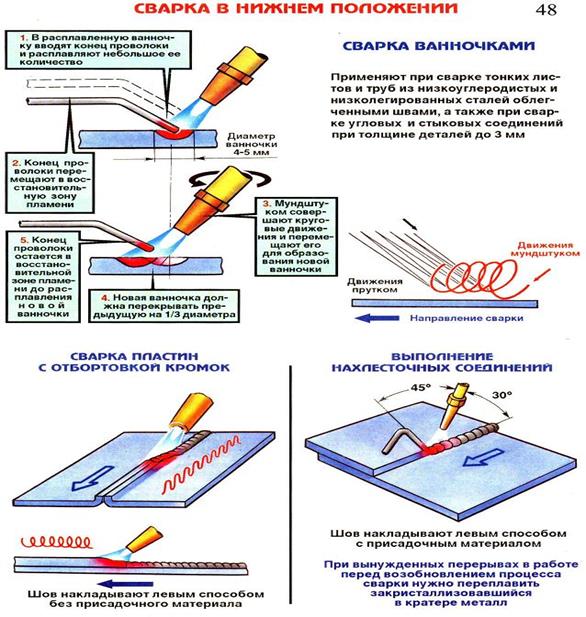

- Газопламенный вид выполняется с образованием сварочной ванночки за счет плавления кромок деталей и присадочной проволоки.

- Газопрессовая сварка выполняется без присадочных материалов и флюсов. После расплавления кромок детали плотно сжимаются между собой и удерживаются до остывания шва.

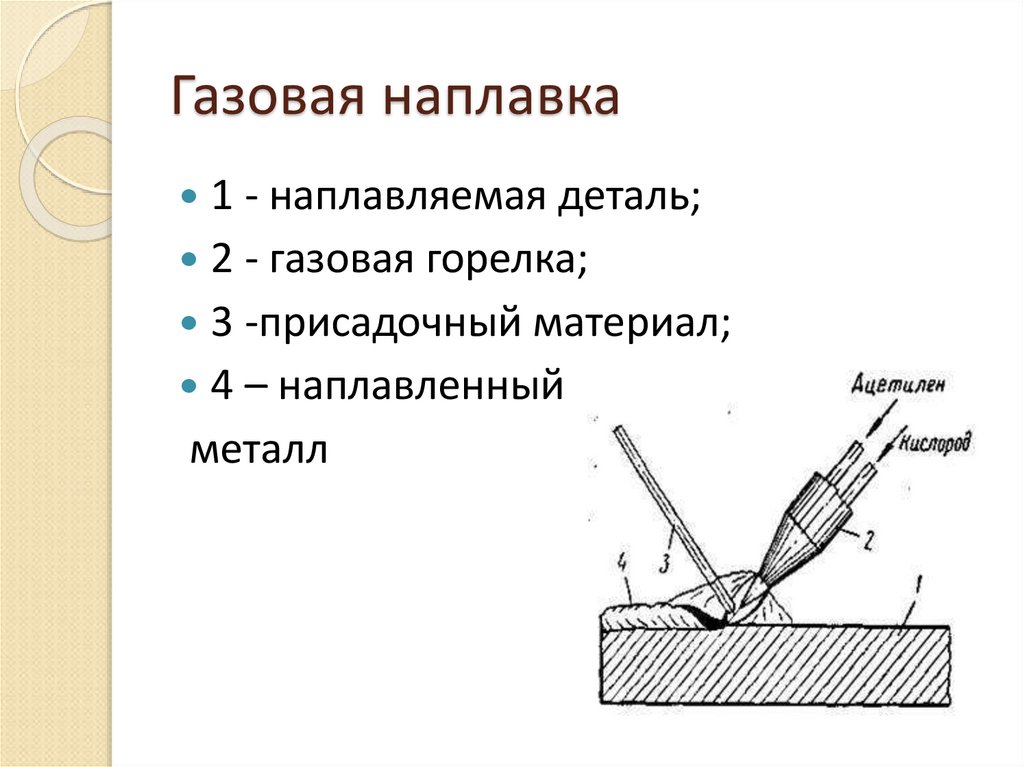

Схема газопламенной сварки

Схема газопламенной сварки

В обоих случаях кромки предварительно очищают от грязи, ржавчины наждачной бумагой или металлической щеткой. Аналогично обрабатывают присадочные материалы.

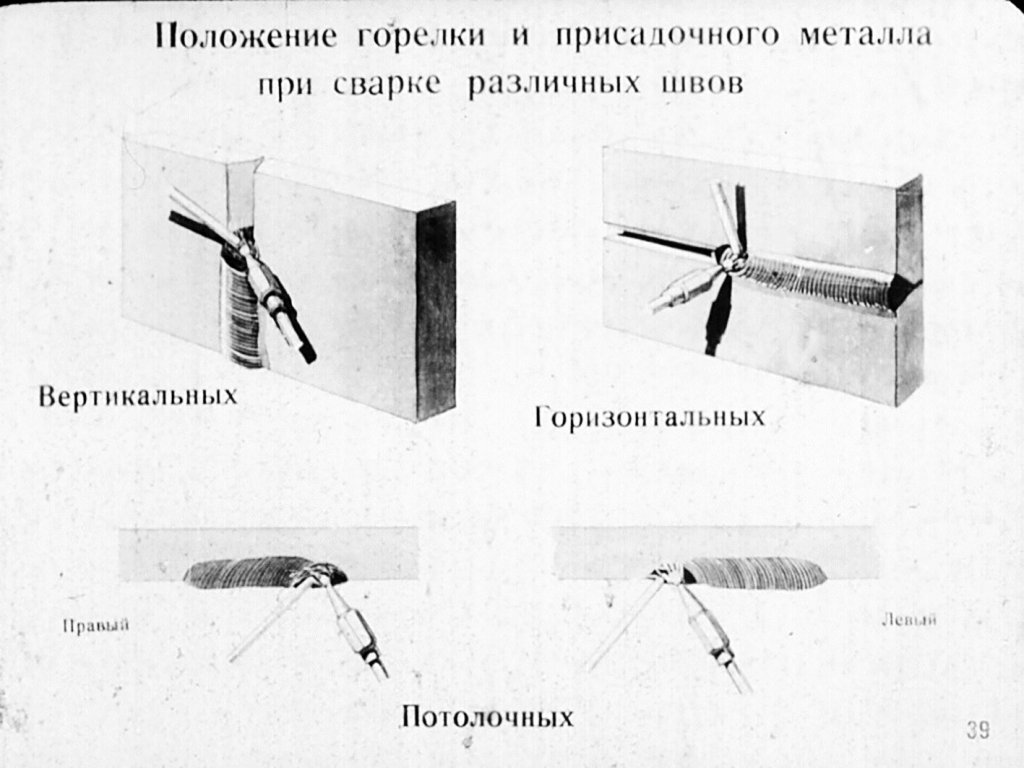

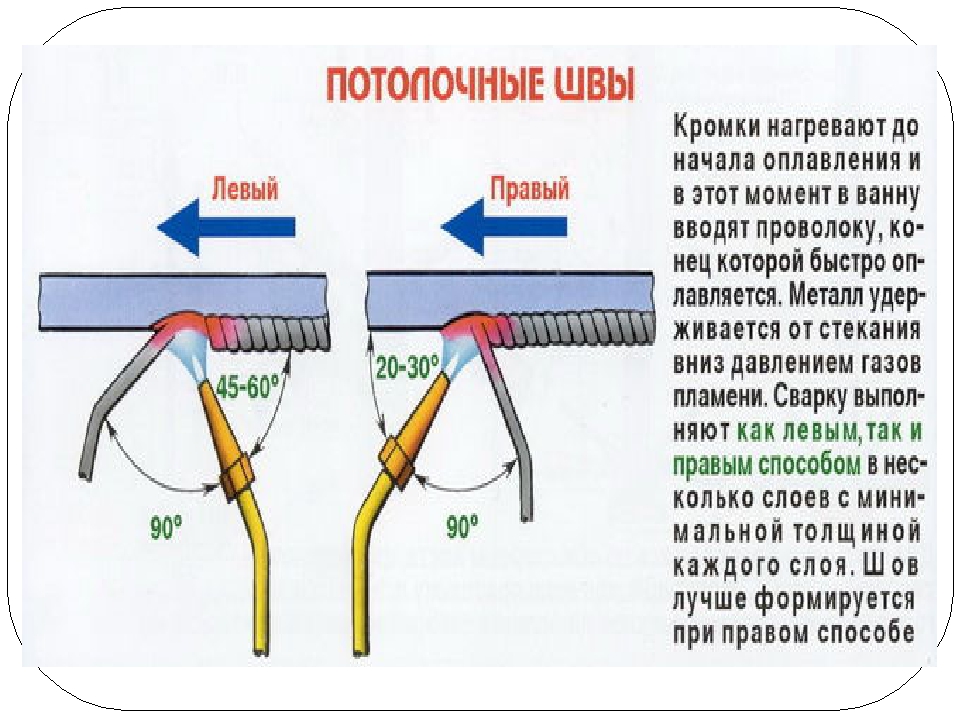

Техника газовой сварки позволяет накладывать швы независимо от пространственного положения ― от нижних до потолочных. При наложении потолочных швов расплавленный металл удерживают давлением газовой смеси. Для соединения деталей с предварительно отбортованными кромками присадочная проволока не нужна. Чаще всего газовой сваркой заготовки соединяют встык, угловыми и торцевыми швами реже. Скорость нагревания кромок деталей регулируют углом наклона относительно поверхности деталей. Чем больше его величина, тем быстрее нагревается металл.

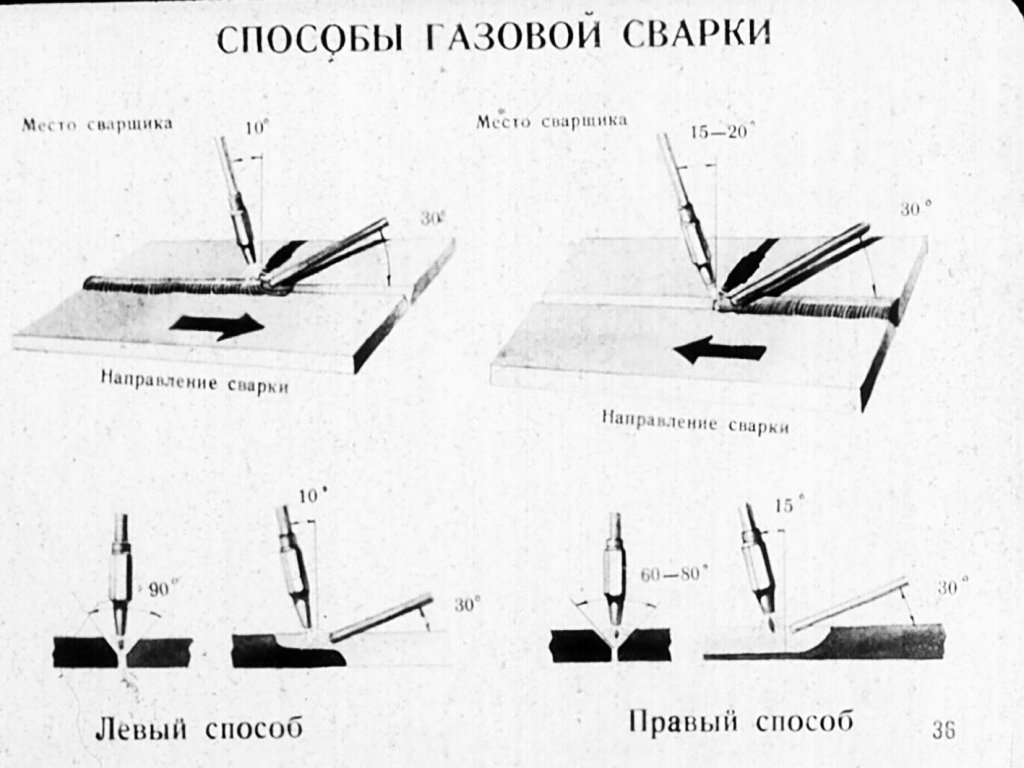

На практике применяются следующие способы сварки:

- Левый используют для работы с металлами толщиной до 3 мм с низкой температурой плавления. Пламя ведут вдоль стыка справа налево. Для лучшего прогрева кромок деталей совершают колебательные поперечные движения мундштуком. При левом способе газовой сварки присадочную проволоку перемещают перед горелкой. Ее диаметр должен быть в 2 раза меньше толщины деталей плюс 1 мм.

Правый применяют для сварки заготовок толщиной более 3 мм с разделанными под углом кромками. Пламя ведут от левого края стыка к правому, присадочную проволоку, опустив конец в сварочную ванну, продвигают вслед за мундштуком. Ее диаметр не должен превышать половины толщины деталей. За счет лучшей защиты сварочной ванны пламенем при правом способе качество швов выше, чем при левом. Кроме этого на 10% сокращается расход газа и на 20% продолжительность процесса.

- Сквозным валиком сваривают только листовой металл. Заготовки размещают в вертикальном положении, чтобы между ними оставался зазор размером в половину толщины листов. Горелкой плавят кромки до образования сквозного отверстия. На его нижнюю часть наплавляют слой металла присадочной проволоки по всей толщине листов. Сдвигают горелку немного выше, проплавляют верх отверстия, на низ накладывают следующий слой присадки. Операцию повторяют до полного заполнения стыка. За счет послойного наплавления внутри шва не образуются поры, раковины, шлак.

- Ванночками сваривают низколегированные и малоуглеродистые марки стали толщиной до 3 мм. После образования первой ванночки размером 4 — 5 мм в нее погружают конец присадочной проволоки. Когда металл расплавится, ее помещают в темную часть пламени, чтобы не окислялась. Одновременно с этим мундштуком совершают движения по спирали, перемещая пламя вдоль стыка. Следующая ванночка должна перекрывать соседнюю на 30% площади.

- Многослойная газовая сварка отличается от других способов высоким качеством швов, которое достигается за счет отжига нижних слоев верхними и проковки каждого шва. Однако из-за низкой производительности и большого расхода газа применяют только для ответственных работ. Наплавку проводят небольшими по длине участками так, чтобы стыки нижних и верхних швов не совпадали. Прежде чем наносить следующий слой с предыдущего металлической щеткой удаляют окалину и шлаки.

У сварки пропаном и альтернативными газами есть особенности, учитывать которые новичкам трудно. Поэтому на начальном этапе обучения для начинающих сварщиков лучше использовать стандартную смесь кислорода с ацетиленом. Отработку навыков проводят на разных видах металла.

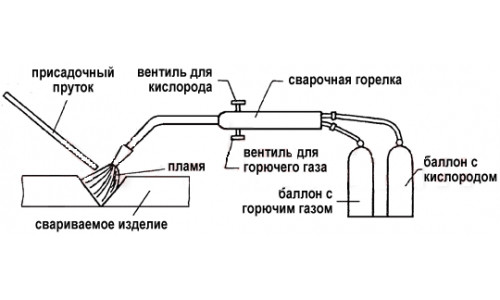

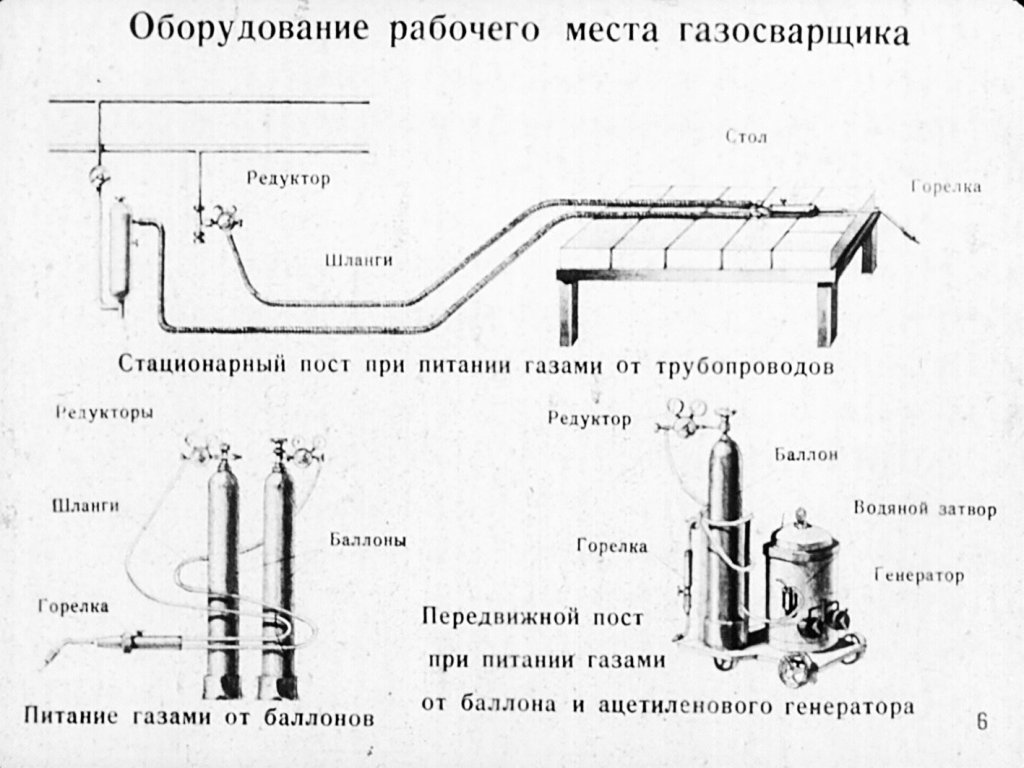

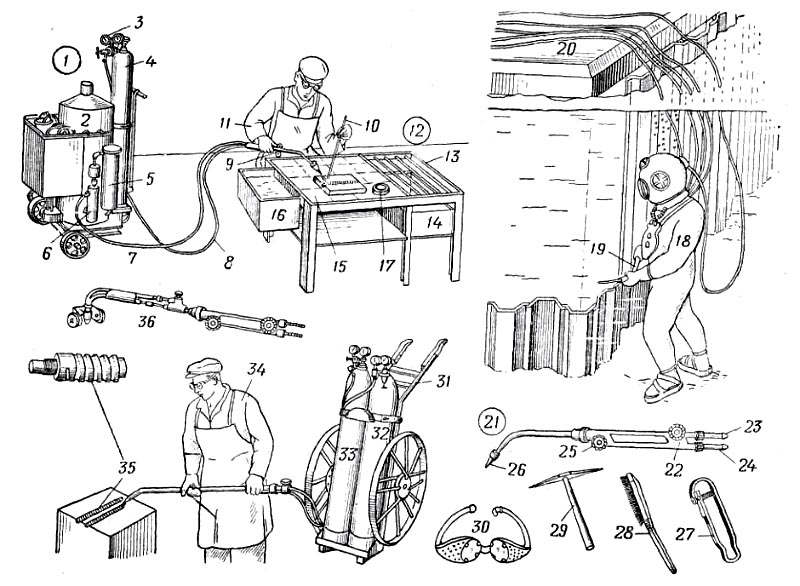

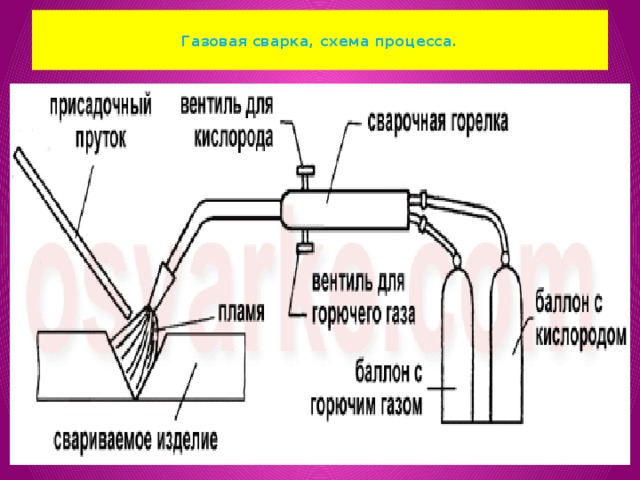

Газосварочное оборудование. Перечень оборудования и аппаратуры для газовой сварки

Для выполнения работ по газовой сварке или газовой резке, сварочный пост необходимо оснащать следующим газосварочным оборудованием: ацетиленовый генератор, или баллон с горючим газом (пропаном, бутаном, ацетиленом, водородом или другим), баллон с кислородом, редуктор для горючего газа, редуктор для кислорода. Редукторы необходимы для снижения давления газа, выходящего из баллона и направляемого в горелку или резак.

В перечень оборудования и аппаратуры для газовой сварки входят, также сварочный стол, на котором производятся работы, приспособления для сборки и закрепления свариваемых деталей, комплект инструментов для сварщика, специальные очки для защиты глаз и спецодежду.

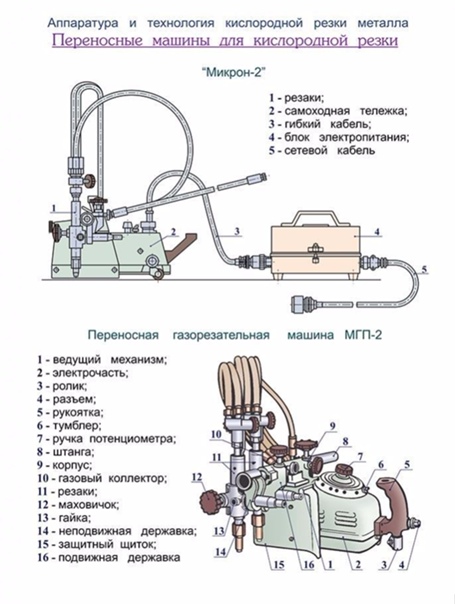

Какое оборудование применяется для резки газом?

Газовая резка металла (оборудование):

- шланги;

- газовая горелка;

- регулятор давления;

- смеситель;

- газовые баллоны.

С помощью такой установки производится не только обрезка металлических изделий, но и утилизация отходов и иные действия, которые не требуют особой точности.

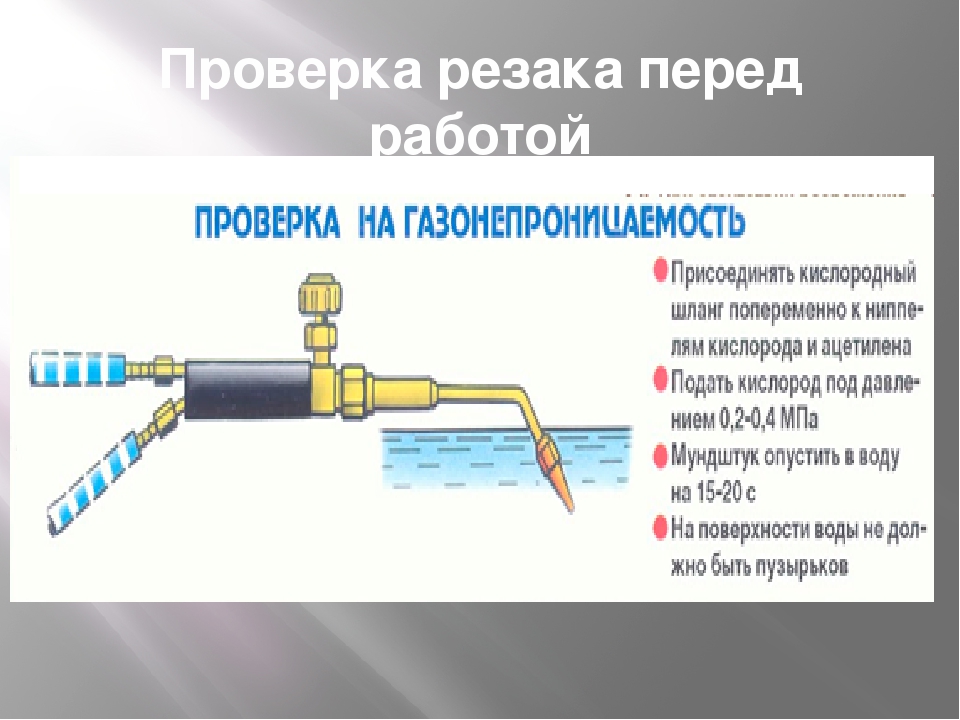

Аппаратура, которая нужна для осуществления резки газом, должна обязательно включать в себя вентили для баллонов и редукторы. Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Газовая резка металла (оборудование) должна также иметь два баллона (топливо и кислород), откуда газ подаётся по рукавам (шлангам), состоящим из нескольких слоёв резины и специального каркаса (хлопчатобумажной нити). Рабочая температура рукавов – до -35оС.

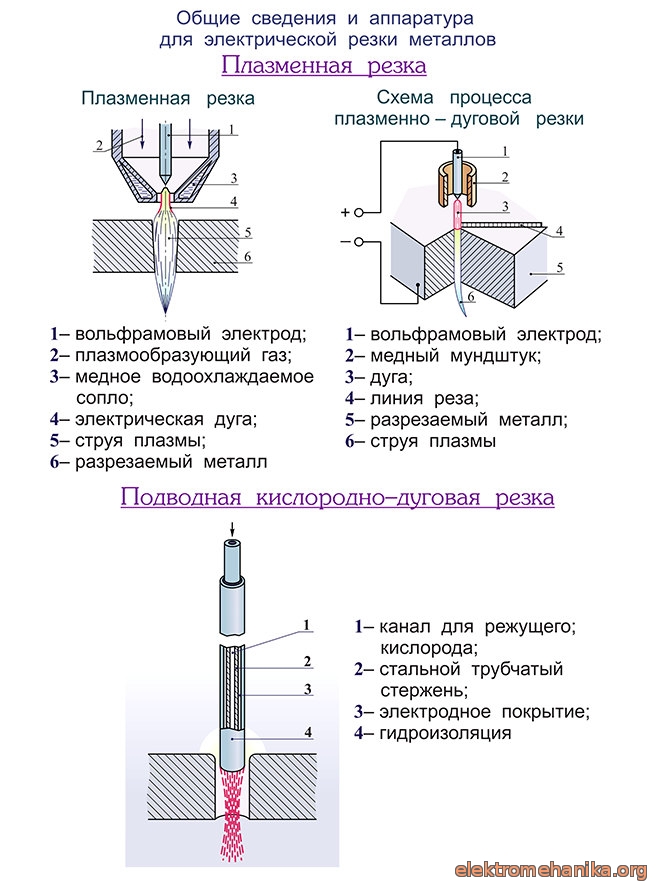

Как пользоваться плазморезкой?

Опытные резчики сформулировали ряд рекомендаций для облегчения освоения технологии начинающим мастерами:

- строго соблюдать постоянное расстояние от горелки до заготовки;

- при необходимости пользоваться упором, крепящимся сбоку на горелке и ограничивающим зазор;

- вести горелку равномерно, без рывков, с заданной скоростью;

- следить за перпендикулярностью плазменного пучка к поверхности детали отклонения приводят к снижению качества поверхности разреза;

- следить за пучком искр, вылетающих с тыльной стороны детали, если их мало или они пропали — металл прорезается не полностью и надо корректировать режим резки;

После завершения разреза горелку необходимо наклонить, чтобы дать выйти газам, скопившимся в шланге.

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

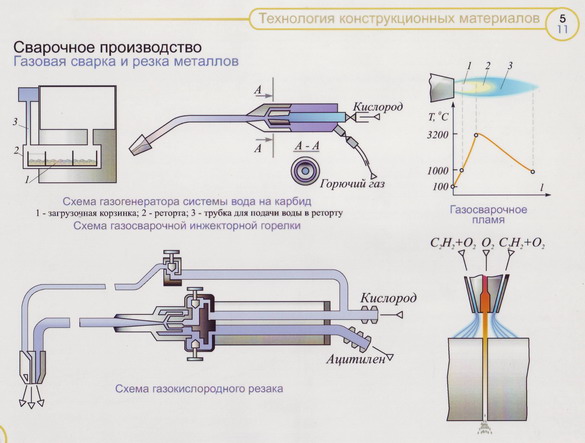

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

Основные виды газопламенной обработки. Сущность газовой сварки

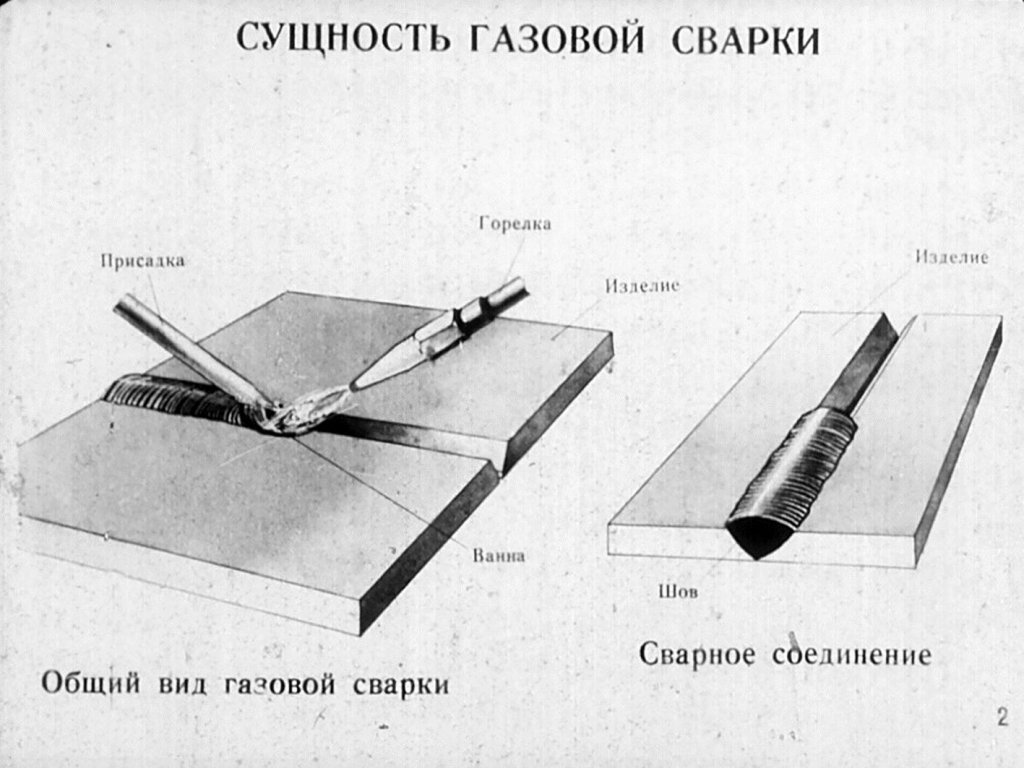

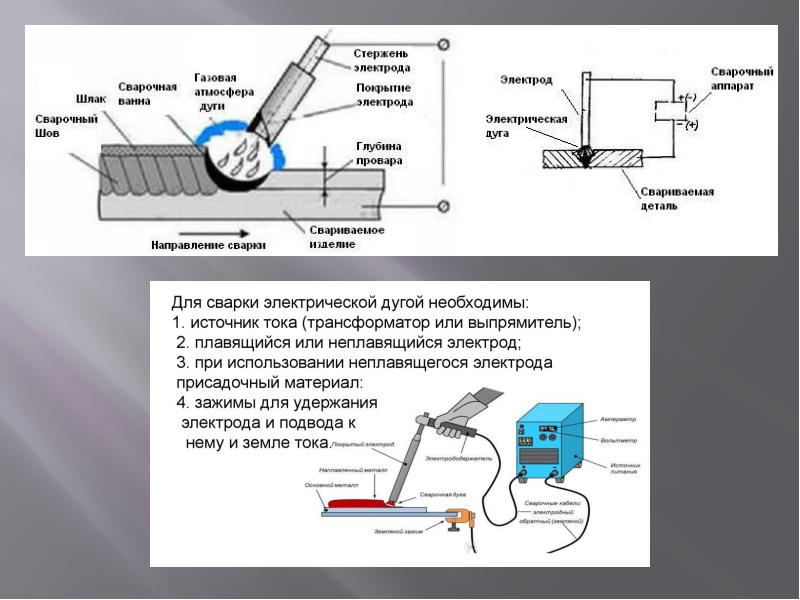

Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный металлы расплавляются за счет тепла пламени горелки, получающегося при сгорании какого-либо горючего газа в смеси с кислородом.

Наиболее распространенным газом является ацетилен. В процессе сварки металл соприкасается с газами пламени, а вне пламени — с окружающей средой, обычно с воздухом. В результате металл подвергается изменениям, характер которых зависит от свойств металла, способа и режима сварки. Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле. Одновременно может происходить обогащение его кислородом, в некоторых случаях и водородом, азотом, углеродом. Одним из наиболее распространенных процессов, происходящих при взаимодействии пламени с металлом, является окисление.

При сварке сталей в металле сварочной ванны образуется закись железа FeO, которая реагирует с кремнием и марганцем внутри сварочной ванны; вредные примеси выводятся в шлак либо удаляются в виде газов. Для предотвращения окисления кромок металла и извлечения из жидкого металла окислов и неметаллических включений применяются флюсы. Расплавленные флюсы в основном нерастворимы в металле и образуют на поверхности металла пленку шлака. Шлак предохраняет металл от воздействия газов пламени и атмосферных газов.

В процессе газовой сварки, кроме расплавления металла сварочной ванны, происходит нагрев основного и свариваемого металла до достаточно высоких температур, приближающихся к температуре плавления на границе раздела со сварочной ванной. Поэтому при сварке одновременно происходит ряд сложных процессов, связанных с расплавлением металла, его взаимодействием с газами и шлаками, последующей кристаллизацией, а также с нагревом и охлаждением металла в твердом состоянии как в пределах шва, так и в основном металле и в зоне термического влияния.

Расплавленный металл сварочной ванны представляет сплав основного и присадочного металлов. В результате взаимодействия газов пламени и флюсов он изменяет свой состав. По мере удаления пламени горелки металл кристаллизуется в остывающей части ванны. Закристаллизовавшийся металл сварочной ванны образует металл шва. Шов имеет структуру литого металла с вытянутыми укрупненными кристаллами, направленными к центру шва. Наибольшее применение в промышленности из множества видов газопламенной обработки имеют сварка, пайка и кислородная резка. Наиболее известные виды газопламенной обработки приведены в табл. 48

|

Для газовой сварки необходимы следующие сварочные материалы, оборудование, приспособления и специальные средства для безопасной работы:

оборудование и аппаратура:

- кислородные баллоны для хранения запаса кислорода, подаваемого из баллонов в горелку или резак;

- кислородные редукторы для понижения давления кислорода;

- ацетиленовые генераторы для получения ацетилена из карбида кальция или ацетиленовые баллоны, в которых ацетилен находится в растворенном состоянии;

- ацетиленовые редукторы для понижения давления ацетилена, отбираемого из баллона;

- специальные баллоны или емкости для сжиженных газов, бачки с насосом для создания в них давления;

- сварочные, наплавочные, закалочные и другие горелки с набором наконечников для нагрева металла различной толщины;

- кислородные и другие резаки с комплектом мундштуков и приспособлений для резки и т. д.;

- резиновые рукава (шланги) для подачи кислорода и любого горючего газа в горелку или резак;

принадлежности для сварки и резки:

- очки с затемненными стеклами (светофильтры) для защиты глаз от яркости сварочного пламени, молоток, набор ключей для накидных гаек горелки и резака, стальные щетки для очистки сварного шва и кромок деталей перед сваркой;

- сварочный стол и приспособление для сборки и фиксации деталей при прихватке и сварке;

- флюсы или сварочные порошки.

Комплектация оборудования

В состав автогенной сварки входят:

- Два баллона: кислородный и ацетиленовый.

- Два редуктора по одному на каждый баллон.

- Пламегасители по одному на баллон.

- Комплект из двух шлангов: один для кислорода, второй для ацетилена.

- Горелка, снабженная насадками с отверстиями разного диаметра.

Баллон для кислорода – это металлическая емкость с толщиною стенки 6 мм, объемом 40 литров, в которую помещается 6000 литров кислорода под давлением 150-200 атмосфер. Баллон является бесшовным, поэтому и выдерживает такие высокие нагрузки давлением. В верхней его части располагается вентиль, к которому закручивается кислородный редуктор. Основное требование безопасной эксплуатации – не допустить попадание масла и жира на вентиль, особенно в место соединения его с редуктором. Кислород быстро взаимодействует с маслами, при этом происходит реакция окисления, которая приводит к взрыву.

Баллон для ацетилена имеет совершенно другую конструкцию. Все дело в том, что сжатие ацетилена обязательно приводит к взрыву. Чтобы этого не происходило, необходимо этот газ разделить на мелкие объемы. А для увеличения самого объема, нужно растворить его в ацетоне, который в больших количествах поглощает ацетилен. Пропорция поглощения – 1 к 360. То есть, один литр ацетона поглощает 360 литров ацетилена. Разбивка смеси на мелкие объемы производится за счет пористой структуры наполнителя баллона. В этом материале и размещается ацетон. Кстати, его количество равно 16 литрам, соответственно количество ацетилена при давлении 15 атмосфер будет равно 6000 литрам.

Пористый материал – это симбиоз асбеста, древесного угля, кизельгура и вяжущих наполнителей. Толщина стенки ацетиленового баллона – 4-5 мм.

Как и в случае с кислородным баллоном, у ацетиленового также есть вентиль, к которому присоединяется свой специальный редуктор. Необходимо отметить, что масла и жиры этой емкости не страшны. Единственное, что нужно учитывать, это при проведении сварки автогеном держать ацетиленовый баллон в вертикальном положении.

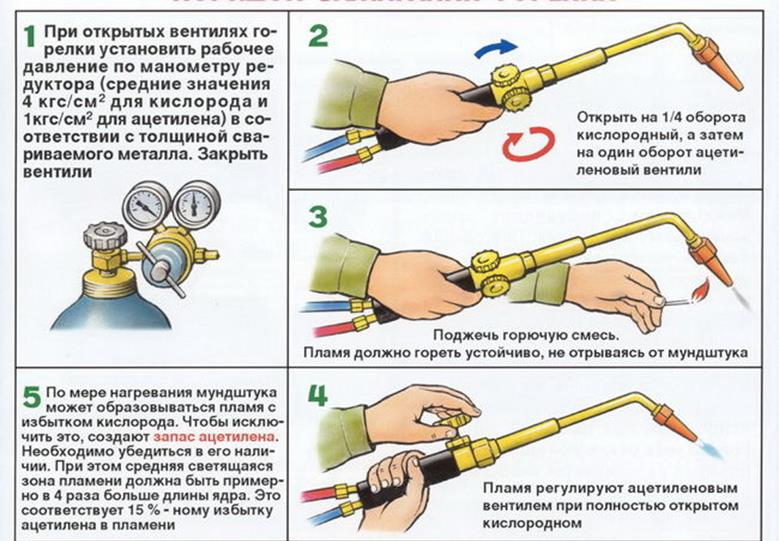

Что касается редукторов (ацетиленового и кислородного), то их задача – снижать давление газов до необходимых показателей. Оба приспособления имеют практически одинаковую конструкцию, в основе которой лежит подпружиненный вентиль. В них же установлены по два манометра, один из которых показывает давление внутри баллона, второй давление газа после редуктора, то есть, на горелке.

Показатели давления после редуктора должны быть такими:

- Кислород – 2,5-3,0 атм.

- Ацетилен – 0,3-0,7 атм.

Данные показатели не являются абсолютными, потому что газосварка используется для соединения разных по толщине металлов. И чем толще заготовки, тем больше давления газов должно быть на горелке. К тому же резка металла автогеном также производится при повышенных показателях давления.

Пламегасители или обратный клапан – это устройство, которое защищает от обратного удара. Их устанавливают сразу после редукторов, к нему же подключаются и сами шланги. Что значит, обратный удар.

Существуют ситуации, когда ацетилен начинает подниматься по кислородному шлангу, достигая его редуктора. Если в этом месте произойдет смешивание двух газов, то это гарантия большого взрыва. Избежать этого помогают пламегасительные клапаны. Кроме этого существуют определенные действия самого сварщика, обеспечивающие безопасность работы автогеном. Но об этом чуть ниже.

Теперь о шлангах. Какие к ним предъявляются требования.

- Это резиновые изделия с тканевым кордом внутри.

- Цвет кислородного шланга – синий, ацетиленового – красный. Менять их местами категорически запрещается.

- Соединяются они к устройствам сварочного оборудования только на штуцеры через ниппели.

- Часто используемые шланги имеют внутренний диаметр 9 или 12 мм.

- Минимальная их длина – 8 м, максимальная – 20 м.

- Комплект шлангов – это сдвоенная конструкция из ацетиленового и кислородного.

Горелка – самый важный элемент сварочного оборудования, где происходит смешивание двух газов, и где смесь выходит наружу со сверхзвуковой скоростью. Шланги к горелке подсоединяются посредству штуцеров. Выше по ручке располагаются вентили, с помощью которых регулируется подача каждого газа. При этом кислород проходит через инжектор, в котором за собой тянет ацетилен. Вот почему устанавливается давление ацетиленового редуктора, равным атмосферному давлению или чуть выше.

Заключение

Газовая сварка на протяжении многих лет остается популярным видом обработки металлов. Она проста в применении. Не требует питания от электросети или сварочного генератора.

Для того, чтобы сварить или разрезать металл газом, нужно собрать сварочный пост из пары баллонов и шлангов, горелки и редуктора. В этот комплект не входит никакой газовый аппарат – таких не существует.

Аппараты для такой сварки и резки – это миф, заблуждение новичков. Для газовой обработки нужен только комплект сварочного поста и сварщик.

Выбирая детали для поста, нужно обращать внимание на параметры моделей и сборку. У баллонов обязательно должен быть технический паспорт

Горелку или резак нужно выбирать с тщательностью. Эти приборы отвечают за смешение и подачу газов в рабочую зону. От этого зависит безопасность во время сварки, здоровье работника.

Качественные детали не только улучшают надежность соединения, но и защищают от травм.