Преимущества и недостатки

Пластинчатые конвейеры пользуются большой популярностью среди предприятий Одессы и других городов страны. Это обусловлено тем, что с их помощью можно транспортировать крупнокусковые, острокромочные, горячие и другие материалы, которые могут повредить ленточные устройства. Кроме того, они:

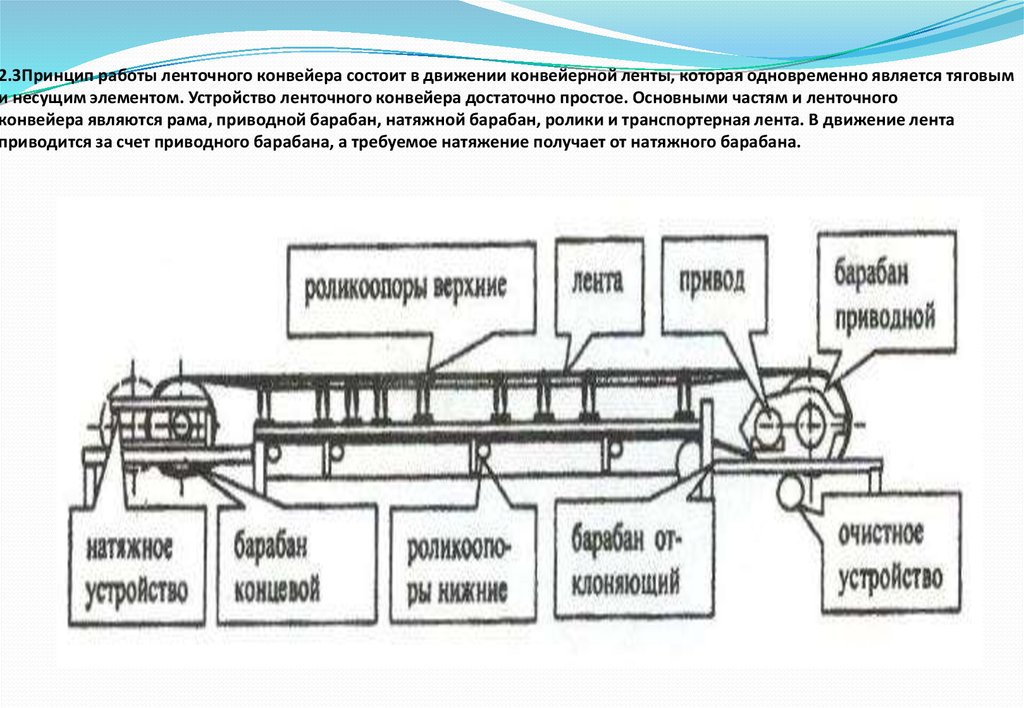

- способны транспортировать предметы под большим углом (в стандартной комплектации угол наклона поверхности составляет 35-45 градусов; в случае если необходимо переместить материалы под углом не более 70 градусов, то в комплектацию устройства включаются ковшеобразные пластины);

- считаются наиболее надежными и практически безотказными;

- способны перемещать предметы и материалы по сложной производственной траектории.

При этом у него есть и недостатки. К ним можно отнести:

- невысокую скорость перемещения грузов (до 1,26 м/с);

- низкий коэффициент полезного действия;

- большую погонную массу;

- высокую энергозатратность;

- наличие в конструкции шарнирных узлов, нуждающихся в регулярной смазке и уходе;

- высокий уровень шума.

Несмотря на это, устройства используются в самых разных отраслях производства в Одессе и других городах. Эксплуатируются на складах, погрузочно-разгрузочных предприятиях, сортировочных и упаковочных пункт, где происходит перемещение тарно-штучных грузов.

Плюсы и минусы

В течении долгого периода использовались исключительно ленточные варианты выполнения. Пластинчатые устройства отличаются очень большим кол-во положительных качеств и минусов. К положительным качествам можно отнести следующее:

- Большая степень приспособленности к перевозке горячих, острокромочных, крупнокусковых и прочих грузов, которые могут оказаться причиной повреждения поверхности. Данный момент определил большое распространение устройства в промышленности и многих остальных областях. Железная секционная лента выдержит влияние внешней среды, при падении грунта или иного сыпучего грунта на поверхности не появляется недостатков.

- Использование металла дает возможность проводить перевозку груза при больших и малых температурах. Конкретно данный момент позволил использовать конвейеры для перевозки горячих заготовок в машиностроительной и другой промышленности.

- Особенности конструкции дают возможность создавать? пластинчатые конвейеры наклонного и прочего типа. Огромную популярность получили собственно горизонтальные устройства, но как правило ставятся и наклонные, которые дают возможность подымать груз на конкретную высоту.

- Большая степень продуктивности также относится к важным плюсом пластинчатого конвейера. Она достигается за счёт установки электродвигателя, редуктора и остальных механизмов.

- Есть возможность применять настил со особыми элементами крепления для перевозки самых разных грузов. Примером можно назвать борты, а еще поперечные пластины.

- Можно проводить загрузку конкретно из бункера, благодаря чему увеличивается результативность.

Есть и несколько серьёзных недостатков, которые тоже должны предусматриваться. Примером можно назвать следующее:

Использование металла при изготовлении важных элементов определяет то, что вес конструкции значительно увеличивается. Собственно поэтому необходимо проводить установку механизма на специальном основании, какое будет рассчитано на большую нагрузку

По мимо этого, уделяют внимание фиксации основания.

Еще принципиальным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания просит значительных вложений денег

Кое-какие детали нельзя отыскать в продаже, их изготовление проходит под заказ.

Большая цена ходовой части также связана с использование металла и прочих аналогичных материалов во время изготовления конструкции. Собственно поэтому установка проходит в случае, когда нужны очень большие эксплуатационные характеристики.

Низкая скорость транспортировки. Данное свойство вместе с тем можно назвать преимуществом и минусом, так как значительно уменьшается критерий эффективности. Скорость перемещения уменьшается благодаря уменьшению количества оборотов, для чего ставится редуктор. Он может уменьшать численность оборотов во много раз.

Усложнение эксплуатации из-за причины установки немалого количества соединений на шарнирах. Аналогичные конструктивные детали отличаются относительно высокой сложностью. Слишком большая нагрузка и работа без соответствующего обслуживания может привести к серьезным дефектам.

За устройством необходимо проводить регулярный уход и наблюдение, так как небольшие изъяны в течение долгого периода могут оказаться причиной выхода всего устройства из строя. По мимо этого, проходит периодическая проверка силе натяжки цепи, которая и в ответе за передачу усилия.

Высокая сложность замены катков и иных элементов. Собственно поэтому обслуживание должен проводить исключительно мастер, который знает все характерности устройства.

Из-за большой массы важных элементов появляется значительное сопротивление движению. Собственно поэтому оказывается значительная нагрузка на электро двигатель и переходный компонент.

При подборе пластинчатого конвейера необходимо выделять внимание всем преимуществам и минусам. Связывают это с тем, что в большинстве случаев лучше выполнить установку ленточной конструкции

По мимо этого, конструкция для перевозки отличается внушительным количеством разных свойств.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

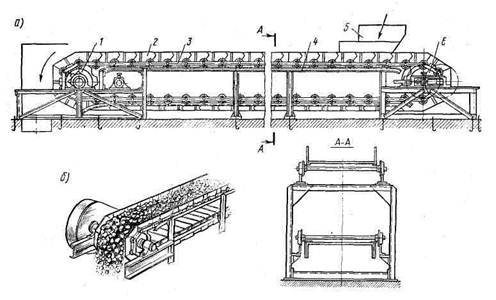

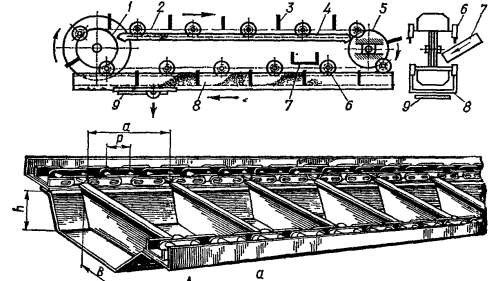

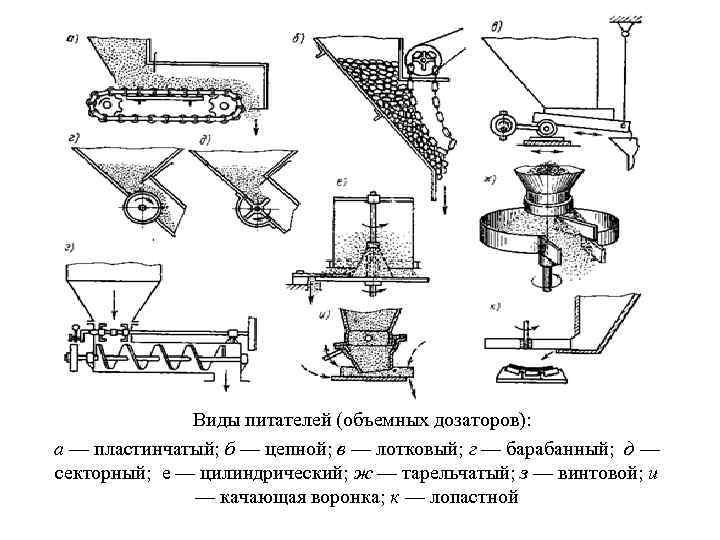

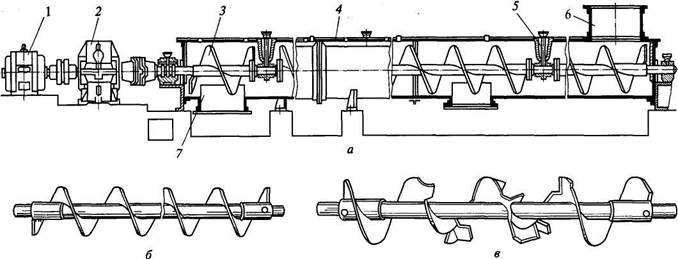

Питатели качающиеся (рис.4).

ПК представляет собой агрегат, состоящий из: опорной сварной рамы, установленного на ней приёмного блока материала, в нижней части которого установлен лоток (качающийся стол), который перемещается на опорных роликах, и привода лотка, в виде механизма качания, редуктора и электродвигателя. Иногда, над приёмным блоком устанавливают бункер с колосниковой решёткой, для отсеивания крупных кусков.

Принцип работы ПК основан на бросковом перемещении материала лежащего на лотке, который перемещается на опорных роликах, и сброса материала, на грохочение или, для последующей подачи на транспортёр передачи в накопительный бункер. Производительность ПК регулируется частотой качаний лотка, что реализуется регулировкой числа оборотов электродвигателя привода.

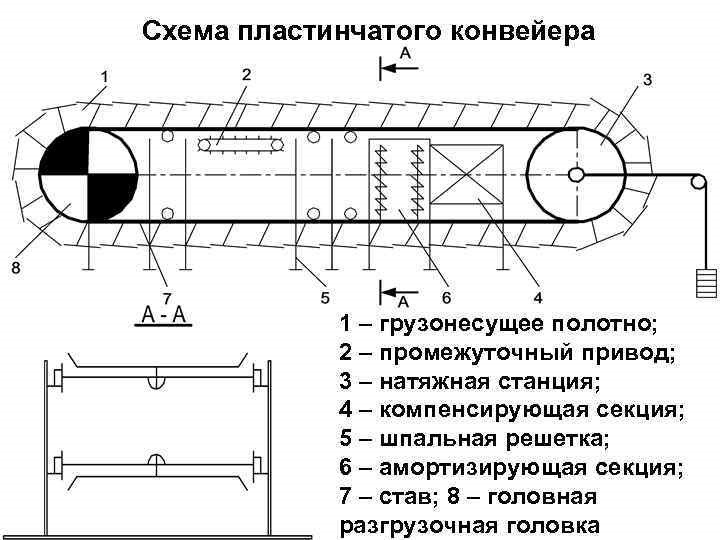

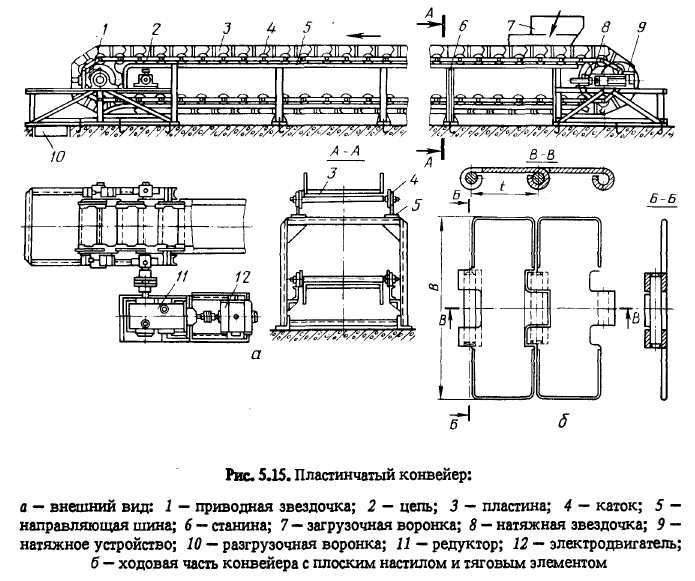

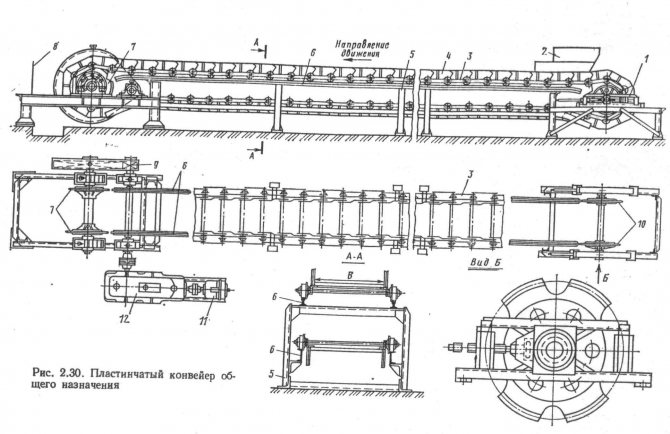

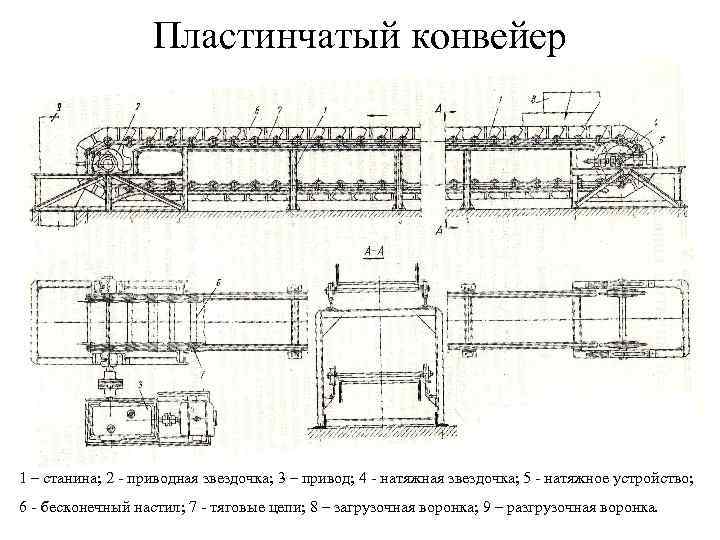

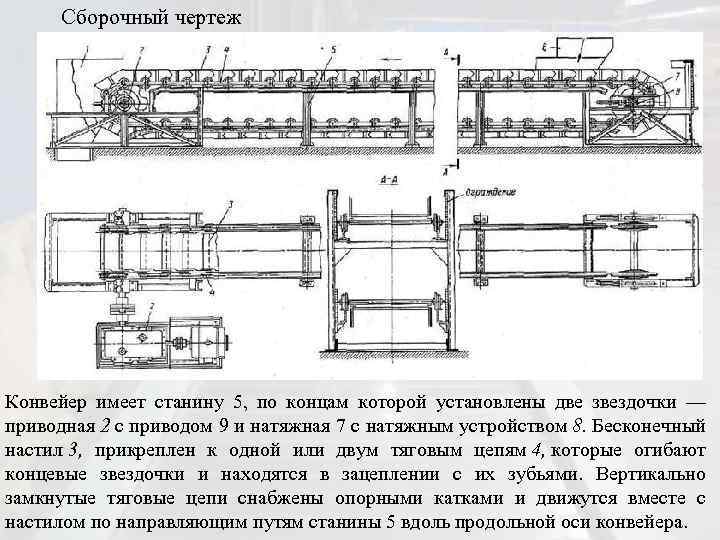

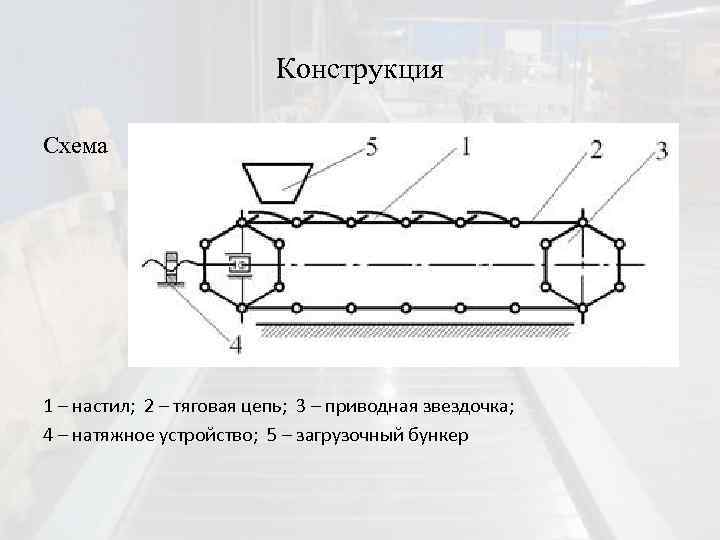

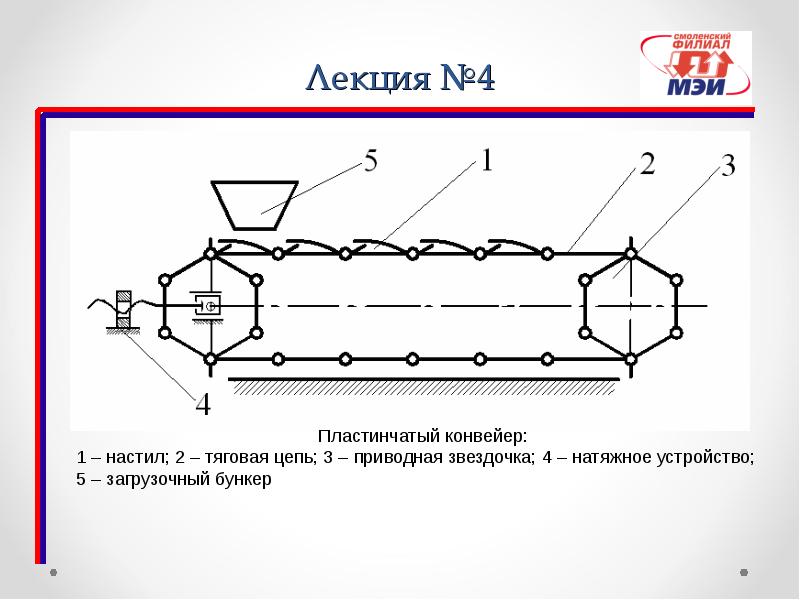

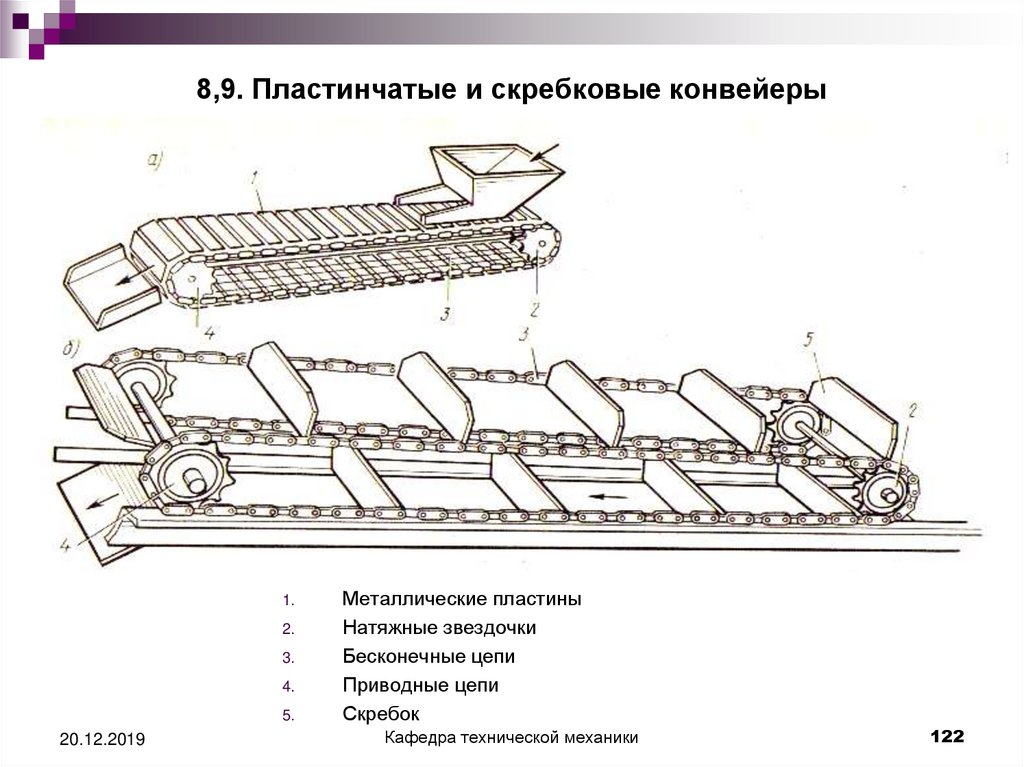

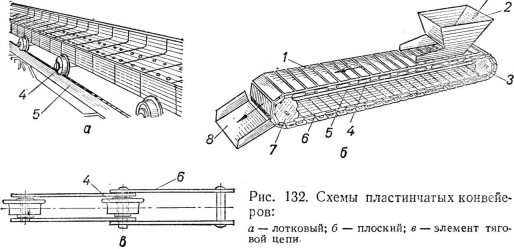

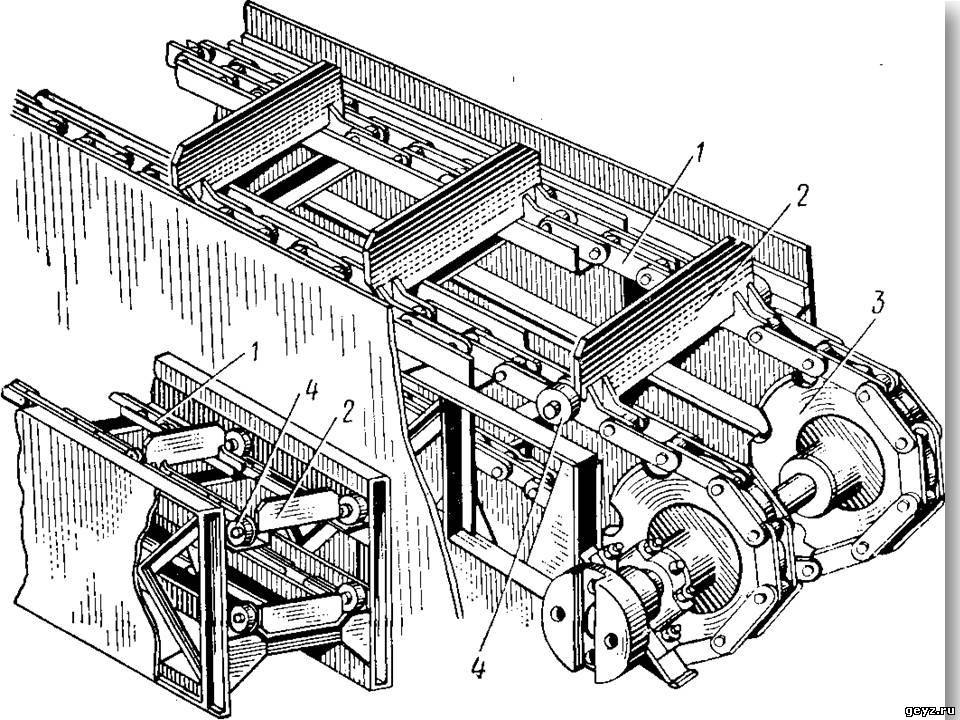

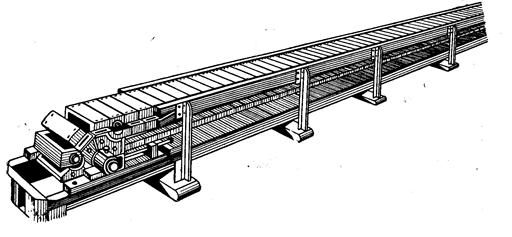

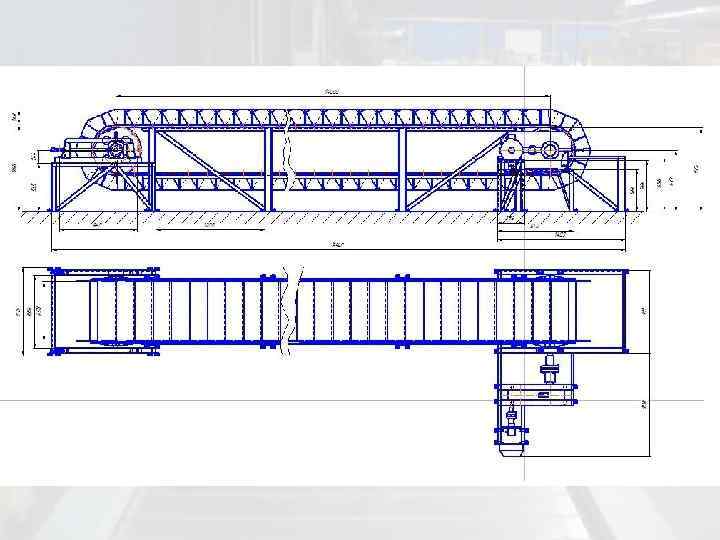

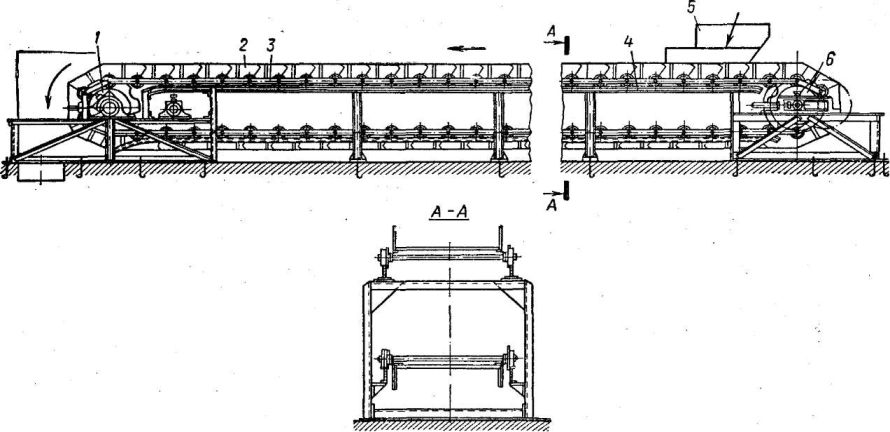

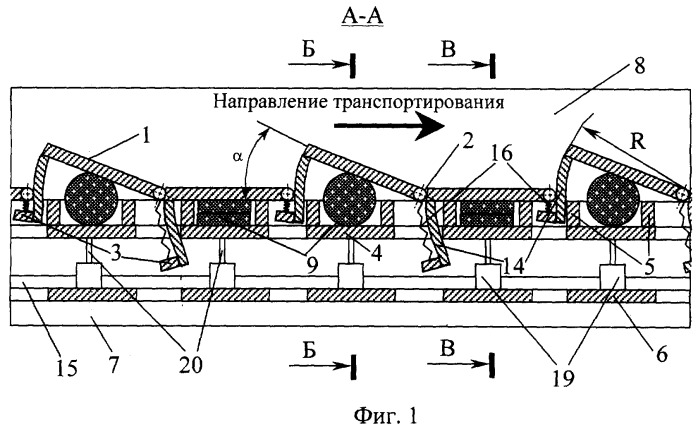

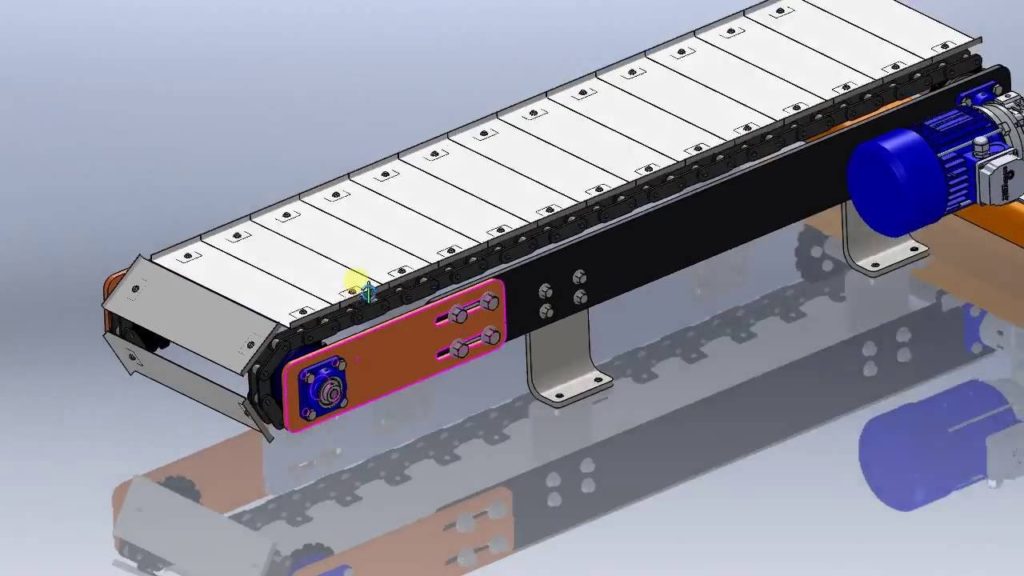

Конструкция пластинчатого конвейера

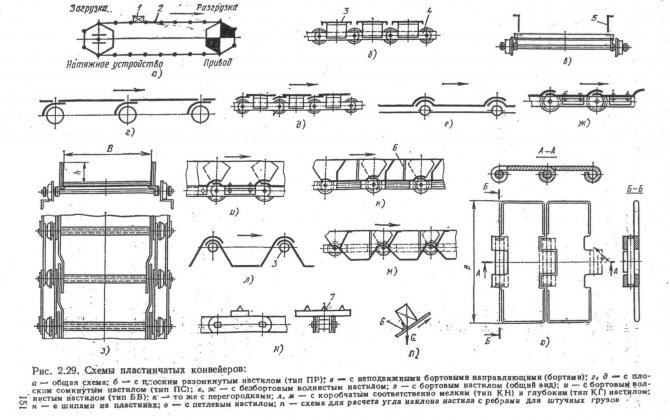

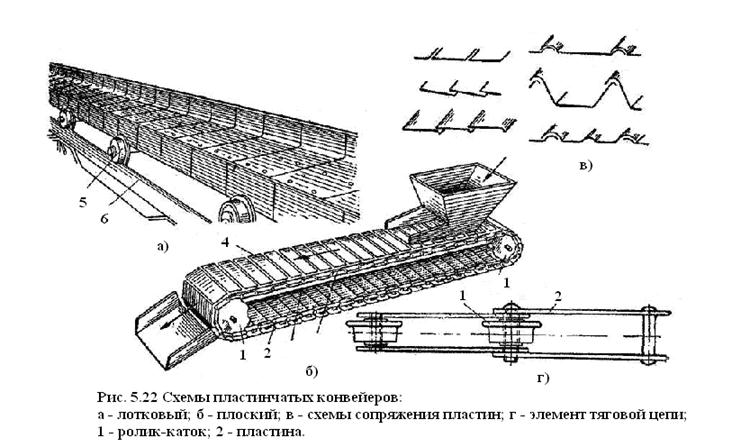

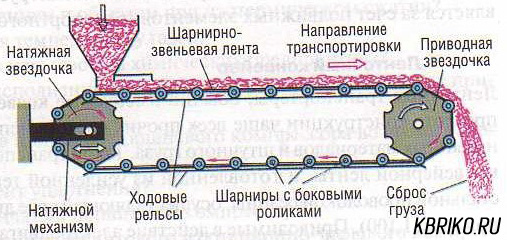

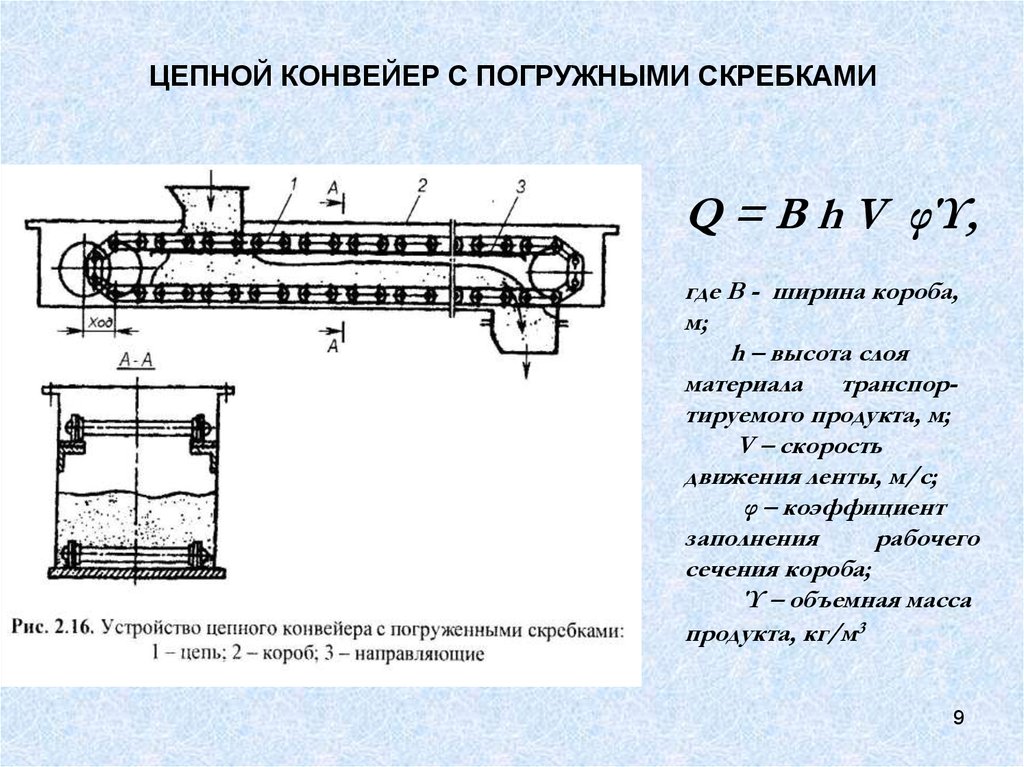

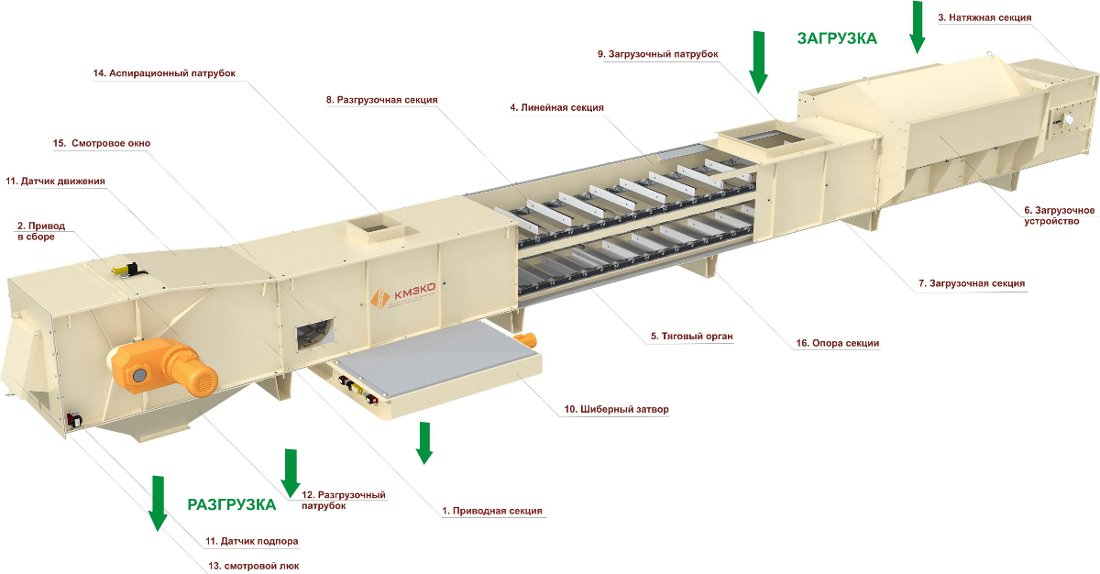

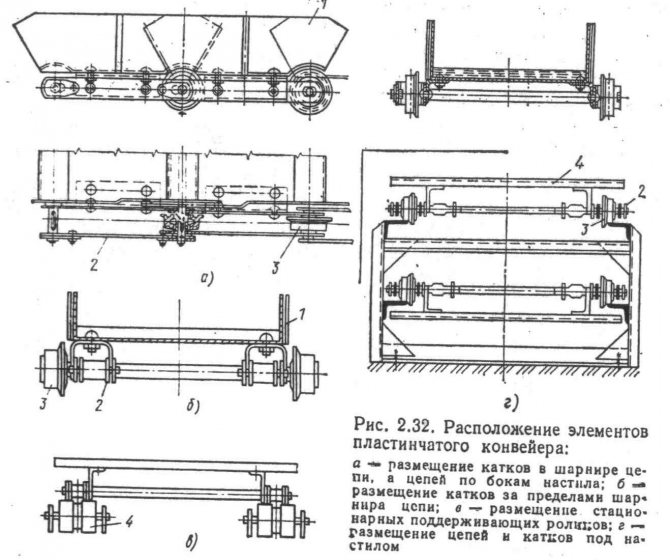

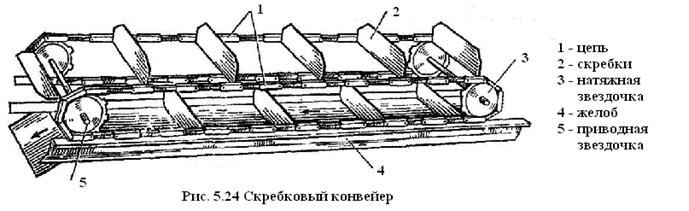

Состоит пластинчатый конвейер из следующих конструкционных компонентов: настил, тяговых цепей, приводной станции, металлоконструкции и натяжной станции. Настил, составляется из отдельно взятых пластин, и прикрепляется подобный элемент устройства к тяговым цепям. В структуру приводной станции входят электродвигатель, редуктор и различные муфты. Металлоконструкция, содержит в себе несущие, для удерживания цепей, элементы. Также пластинчатый конвейер может укомплектовываться загрузочными и разгрузочными приборами, контрольными и измерительными инструментами. Функционально-рабочие (маршрутные) перемещения данных конвейеров делятся на горизонтальные, наклонные и горизонтально-наклонные. У наклонных перемещений угол равняется 35-45°. Маршруты, такие как у ленточного конвейера. Изгиб пластинчатого конвейера возможен в горизонтальной поверхности радиусом 3-10 м. Темп передвижения ходовой части данного конвейера обусловливается его эффективностью и характеристиками транспортируемого груза. Он равен от 0,01 до 1м/с. Как правило, темп ходовой части задают 0,05-0,2 м/с.

Движущими составляющими пластинчатых конвейеров является пара тяговых цеповых приспособлений. Шаг тяговых цеповых элементов бывает от 63 до 800 мм. Данные цепи существуют в нескольких разновидностях: втулочные, роликовые, катковые с гладкими катками, катковые с ребордами на катках. Любые из этих цеповых механизмов производятся в трех исполнениях: неразборные – индекс М, разборными – индекс М и неразборными с полыми валиками – индекс МС. Применение бескатковых цеповых компонентов вызывает необходимость оборудования катков к звеньям цепи, через 400-800 мм. Подобные катки легки в обслуживании и ремонте. Для смазки таких устройств нет необходимости их демонтировать.

Катки пластинчатого конвейера являются опорными элементами. С их помощью сила тяжести от настила и груза, который перемещается, подается на несущие пути пластинчатого конвейера. Катки существуют с бортами и без бортов. Данные приспособления также могут изготовляться из металлического сырья или пластмассовых элементов.

Настил пластинчатого конвейера является той частью данного оборудования, на которую приходится наибольшая нагрузка. Поэтому в зависимости от перемещаемого груза, настил может иметь различную конструкцию. Например, в легкой промышленности больше всего используют такие виды настилов: плоский разомкнутый, плоский сомкнутый и бортовой волнистый. Плоские настилы, производятся из дерева, стали и других материалов. Основными параметрами настила являются его ширина В и уровень бортов, если они есть.

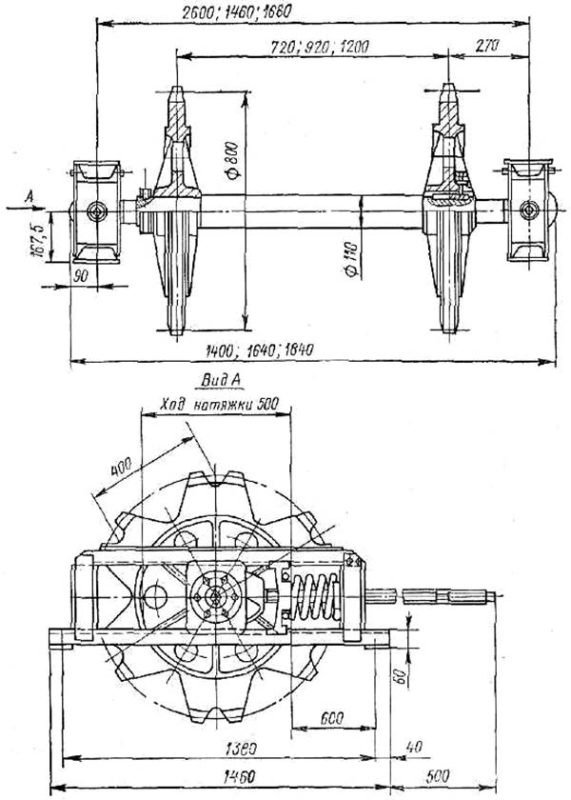

В конструкции пластинчатого конвейера используют два вида натяжных устройств: винтовое и пружинно-винтовое. Шаговое перемещение ползуна, в натяжном устройстве, зависит от шага тяговой цепи, которая используется. Одну звездочку натяжного устройства вставляют на валовом механизме (на шпонке). Другую звезду, оставляют свободной, для допустимости самоустановки, по месту шарнирных соединений цепи. Концевые части изготовляют в виде привода натяжного устройства. Среднюю часть для основания настила исполняют в виде специальных частей из металла длинной 4-6 м. В качестве несущих для катков тяговых цепей используют уголки или трубы.

Пластинчатый конвейер: производство, особенности — РУТТОНЭКС

Перейти в каталог пластинчатых конвейеров

Пластинчатый конвейер – это транспортер, который перемещает самые разные штучные грузы по цепям с закрепленными пластинами различной формы. Продукция перемещается со скоростью до 1 метра в секунду. Состоит транспортер из таких конструкционных компонентов: цепь с пластинами, приводная станция, направляющие скольжения, каркас и натяжная станция.

Область применения

В производстве можно использовать как поворотные, так и прямые пластинчатые конвейеры. Примеры промышленности, где находят применение транспортеры:

- индустрия напитков;

- химическая промышленность;

- складская логистика;

- стекольная промышленность;

- производство автокомпонентов и пр.

Возможна транспортировка штучных грузов, которые отличаются тяжестью и большими габаритами.

Широкое распространение получили модели, характеризующиеся замкнутым контуром в горизонтальной плоскости. Наиболее часто их можно встретить в производстве автокомпонентов (сборка узлов и агрегатов).

Характерно то, что возможности пластинчатого конвейера несколько шире, чем у ленточного, благодаря наличию длинных транспортировочных трасс. Для тяжелых грузов существуют несколько разновидностей цепей: каткие с гладкими катками, втулочно-роликовые, катковые с ребордами на катках. Бортам настила придают трапециидальную форму. Тяговое усилие создаётся одной или двумя цепями.

Основные разновидности

Пластинчатые конвейеры получили широкое распространение. В большинстве случаев используются на производствах следующие типы транспортеров:

- Горизонтальный. Задача в перемещении самых разных материалов, деталей в при процессе поэтапной обработки. Особенность в большой протяженности устройства.

- Поворотно-горизонтальный. Предназначение заключается не просто в перемещении продукции, но и в изменении траектории движения.

Но классификация приспособлений возможна и по разновидности материала, который применяется при изготовлении. Так, в последнее время особую популярность приобрели транспортеры из нержавеющих сплавов, отличающиеся высоким сроком службы, невосприимчивостью к воздействию ржавчины. Настил пластинчатого конвейера — часть оборудования, на которую приходится наибольшая нагрузка, поэтому есть разделения и по его виду.

Преимущества и недостатки

Пластинчатые конвейеры обладают своими особенностями. Среди преимуществ можно отметить следующие:

- Можно перевозить груз при высоких или низких температурах, поэтому устройство подходит для перемещения горячих заготовок в машиностроительной промышленности.

- Приспособленность к перемещению острокромочных и крупнокусковых грузов, которые обычно становятся причиной повреждения ленты. Металлическая поверхность легко выдерживает самую разную продукцию.

- Высокая производительность. Достигается за счет установки электродвигателя, редуктора и других механизмов.

- Можно применить настил с особыми элементами крепления, например, бортики или поперечные пластины.

Недостатки пластинчатых конвейеров:

- Сложность в изготовлении, в обслуживание требует существенных затрат. Некоторые детали нельзя найти в продаже, а значит придется их делать на заказ.

- Поскольку при изготовлении применяется металл, то и вес конструкции довольно существенный. Для установки требуется специальное основание.

Следует быть готовым к тому, что из-за сложной конструкции пластинчатого конвейера не получится провести быструю очистку, а повышенная металлоемкость утяжеляет погонную массу агрегата.

Перейти в каталог пластинчатых конвейеров

Пластинчатые конвейеры производства AUMUND

Компания AUMUND предлагает широкий модельный ряд металлических пластинчатых конвейеров, специально разработанных с учетом индивидуальных требований заказчика и характеристиками материала для транспортировки.

- Рельефный пластинчатый конвейер типа BPB

- Тяжелый пластинчатый питатель типа BPB-SF

- Ячейковый пластинчатый конвейер типа KZB

- Ковшовый (фартучный) конвейер типа BZB

- Ячейковый конвейер с плоскими пластинами типа FPB

- Поворотно-лотковый конвейер типа SPB

- Пластинчатый весовой дозатор типа DPB

- Высокотемпературные пластинчатые конвейера для транспортировки и охлаждения сверхгорячих материалов в металлургии.

Конструкция пластинчатых питателей:

Питатели должны изготавливаются с правым или левым (по направлению движения полотна) расположением привода. При этом конструкция полотна рабочего органа питателей не должна допускать просыпания транспортируемого материала. Питатели тяжелого типа должны изготовляться с устройством для уборки просыпавшегося материала.

Конструкция питателей также должна обеспечивать:

1) взаимозаменяемость деталей и сборочных единиц питателей одного типа и с одинаковой шириной полотна;

2) установку питателей как горизонтально, так и с наклоном к горизонтальной плоскости до 15° – при гладких пластинах и до 25° – при рельефных пластинах;

3) возможность установки на наклонные питатели автоматически действующих устройств, не допускающих обратного хода полотна, при его обрыве, отключении энергии и т.д.;

4) плавный ход звеньев шарнирных цепей по трассе и их плавное сцепление на ведущей (натяжной) звездочке, свободное вращение всех подвижных или неподвижных роликов.

Питатели должны быть защищены от коррозии.

Область применения

В производстве можно использовать как поворотные, так и прямые пластинчатые конвейеры. Примеры промышленности, где находят применение транспортеры:

- индустрия напитков;

- химическая промышленность;

- складская логистика;

- стекольная промышленность;

- производство автокомпонентов и пр.

Возможна транспортировка штучных грузов, которые отличаются тяжестью и большими габаритами.

Широкое распространение получили модели, характеризующиеся замкнутым контуром в горизонтальной плоскости. Наиболее часто их можно встретить в производстве автокомпонентов (сборка узлов и агрегатов).

Характерно то, что возможности пластинчатого конвейера несколько шире, чем у ленточного, благодаря наличию длинных транспортировочных трасс. Для тяжелых грузов существуют несколько разновидностей цепей: каткие с гладкими катками, втулочно-роликовые, катковые с ребордами на катках. Бортам настила придают трапециидальную форму. Тяговое усилие создаётся одной или двумя цепями.

Область применения и устройство

На производственных линиях и в других условиях устанавливается конвейер пластинчатый. Устройство транспортера цепи для пластинчатых конвейеров, конструкция всего оборудования обуславливает следующую область применения:

- Перемещение материала, представленного кусками самого различного происхождения.

- Транспортировка тяжелых штучных грузов.

- На момент транспортировки материалы также могут поддаваться различного рода обработке. Именно поэтому механизмы конвейерного типа сегодня получили весьма широкое распространение, так как для повышения производительности проводится многоэтапная обработка.

- Сыпучие и другие материалы могут транспортироваться в горизонтальном и наклонном направлении.

- Встречается механизм в самых различных производственных сооружениях. Примером можно назвать химическую, горнодобывающую, энергетическую и некоторые другие промышленности.

Принцип действия пластинчатого конвейера позволяет применять их для перемещения разных насыпных и навалочных грузов, абразивов. Довольно большое распространение получили замкнутые системы с замкнутым контуром. Чаще всего применяют конвейеры в металлургической промышленности, устанавливаются для транспортировки руды различного размера. В машиностроительной области часто проводится транспортировка горячих отливок, поковок, штамповок и многих других заготовок.

Также встречаются и специальные варианты исполнения, которые используются для транспортировки определенных грузов. Некоторые из них связаны с перенаправлением потока и многими другими задачами.

Область применения

В производстве можно использовать как поворотные, так и прямые пластинчатые конвейеры. Примеры промышленности, где находят применение транспортеры:

- индустрия напитков;

- химическая промышленность;

- складская логистика;

- стекольная промышленность;

- производство автокомпонентов и пр.

Возможна транспортировка штучных грузов, которые отличаются тяжестью и большими габаритами.

Широкое распространение получили модели, характеризующиеся замкнутым контуром в горизонтальной плоскости. Наиболее часто их можно встретить в производстве автокомпонентов (сборка узлов и агрегатов).

Характерно то, что возможности пластинчатого конвейера несколько шире, чем у ленточного, благодаря наличию длинных транспортировочных трасс. Для тяжелых грузов существуют несколько разновидностей цепей: каткие с гладкими катками, втулочно-роликовые, катковые с ребордами на катках. Бортам настила придают трапециидальную форму. Тяговое усилие создаётся одной или двумя цепями.

Технические характеристики

При выборе пластинчатых конвейеров следует учесть множество параметров, основными из которых являются:

- толщина пластин (не менее 3 мм);

- ширина пластин (не менее 500 мм);

- скорость движения грузонесущего полотна (не менее 0,6 м/с);

- максимальный угол наклона (не более 45 градусов);

- производительность (до 2000 т/ч).

Зная эти параметры, можно подобрать устройство, с помощью которого можно будет осуществлять транспортировку крупнокусковых, абразивных, насыпных, острокромочных и других предметов и материалов. На производстве с их помощью можно перемещать крупнокусковую руду и нерудные материалы, горячие агломераты, горячие поковки, недробленый уголь, строительные материалы и многое другое.

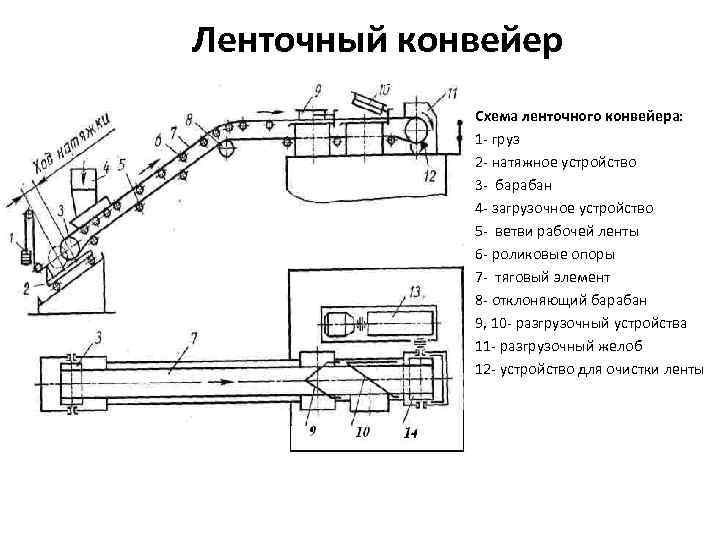

Натяжные устройства конвейеров

В конвейерах различных конструкций применяют натяжные секции нескольких типов, но самыми распространенными считаются конструкции с винтовыми устройствами, в которых натяжной барабан оттягивается за счёт закручивания винтов в специальных отверстиях рамы. В них натяжение ленты регулируется вручную оператором. С одной стороны, у такой конструкции есть недостатки, поскольку за натяжением ленты необходимо следить. С другой стороны, такая конструкция более проста и надежна, что позволяет в том числе снизить стоимость конвейера при покупке и обслуживании его.

Также натяжные устройства ленточных конвейеров оснащаются датчиками скорости, которые сигнализируют об ослаблении натяжения.

В разных ленточных конвейерах используются разные очистные ножи и безножевые устройства. Например, на зерновых транспортерах часто применяются щеточные очистители.

В целом же ленточные конвейеры для элеваторов, зерноочистительных и зерносушильных комплексов выполняются по единому стандарту, поскольку условия их работы практически везде одинаковы. В очень редких случаях может потребоваться усиленная или оснащенная дополнительными деталями конструкция. Вы всегда можете связаться с нами и мы подскажем, какой конкретно конвейер подойдёт для вашего предприятия.