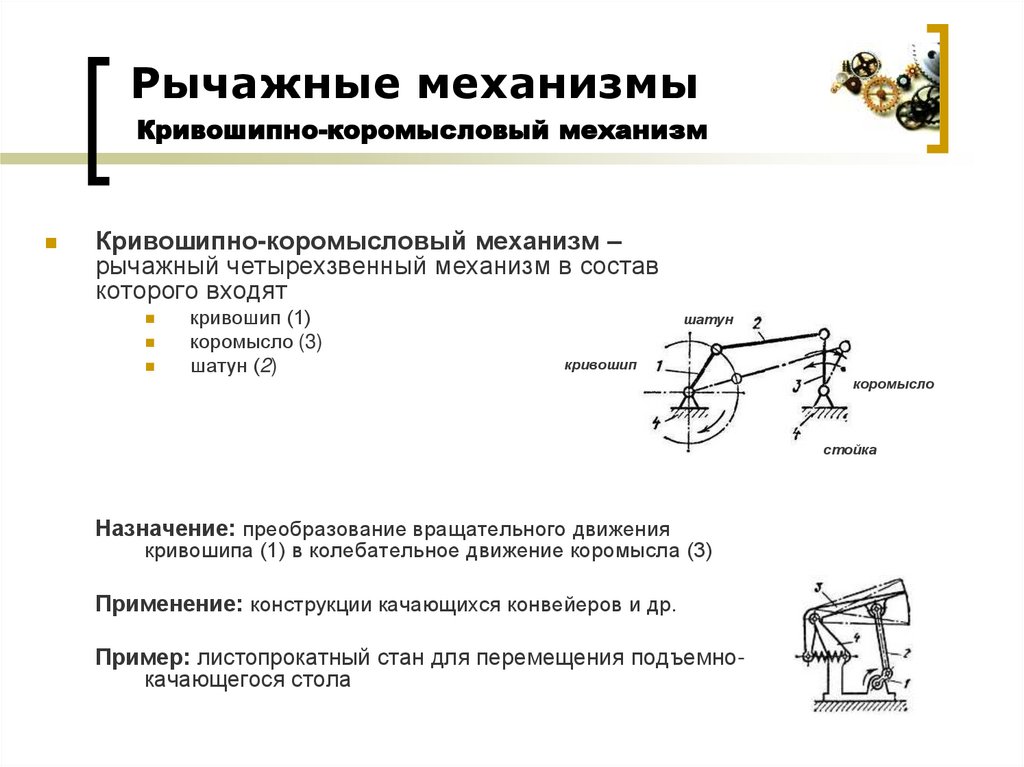

Конструкция и распространение механизма

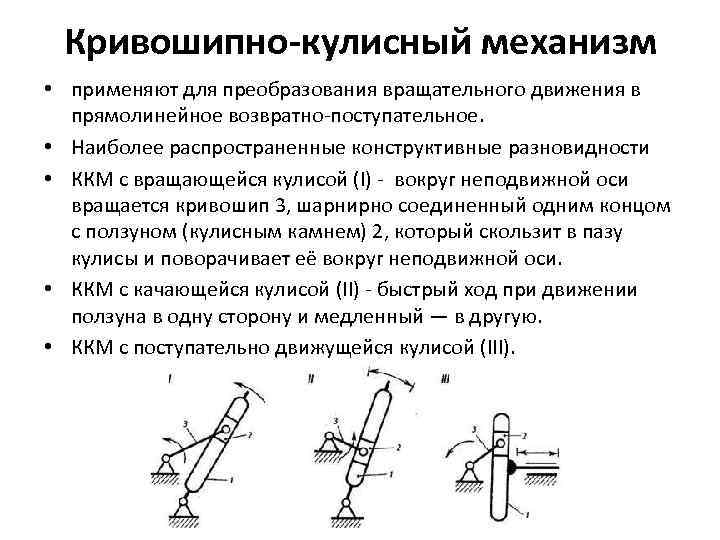

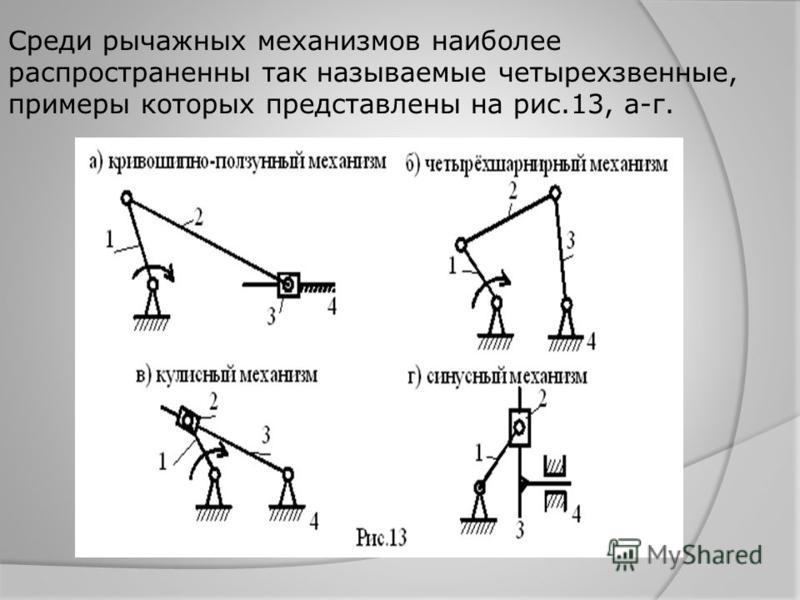

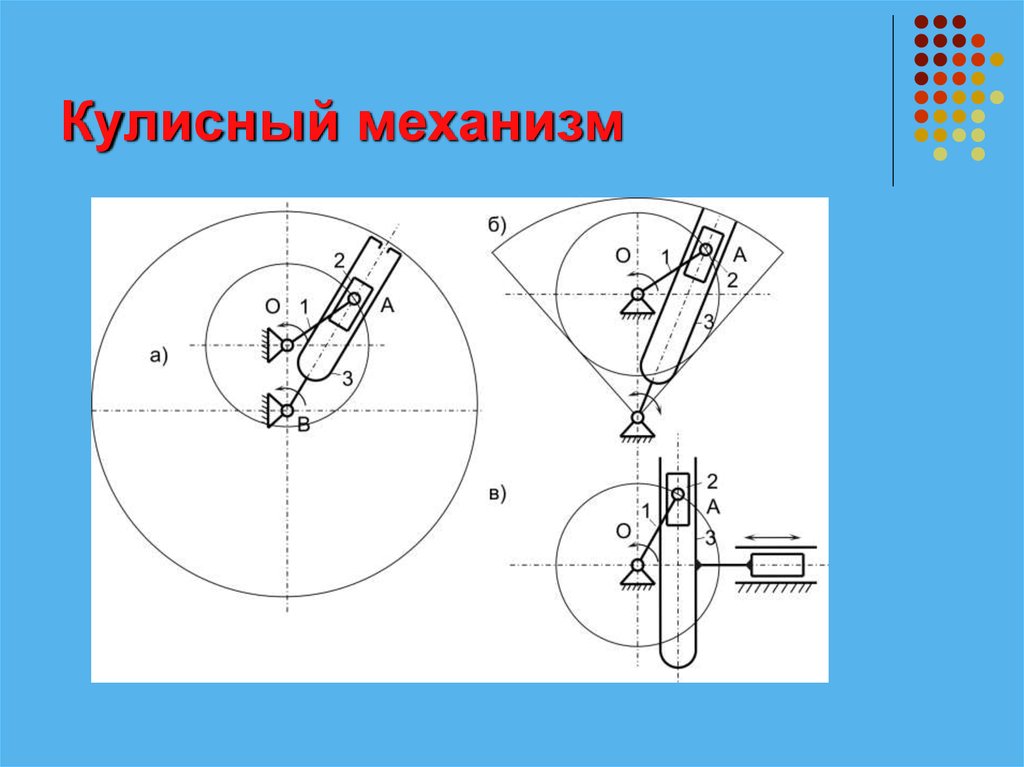

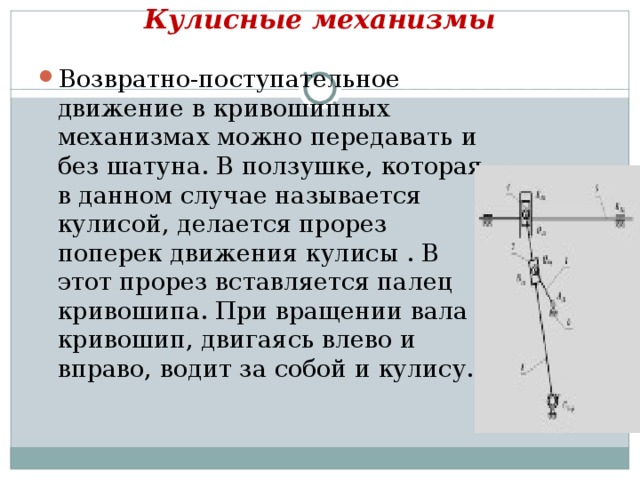

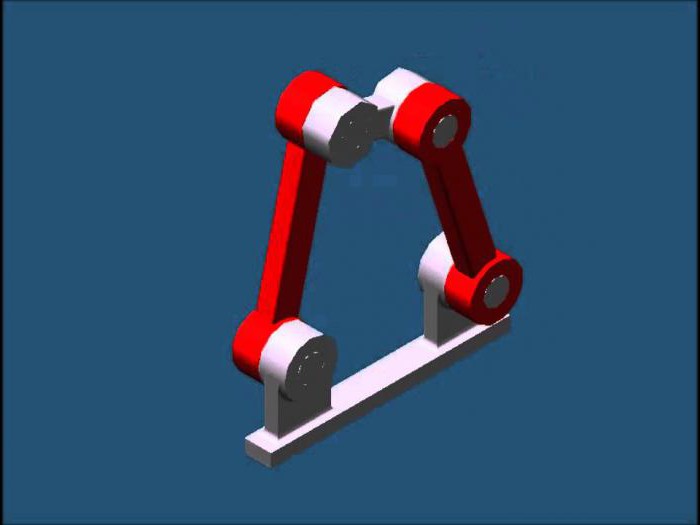

На сегодняшний день самой распространенной конструкцией кулисы является четырехзвенная. Кроме того, все конструкции этого типа можно классифицировать на несколько групп в зависимости от того, какого типа третье звено в устройстве. Существуют такие классы, как: двухзвенные, кулисно-ползунные, кулисно-коромысловые, кривошипно-кулисные.

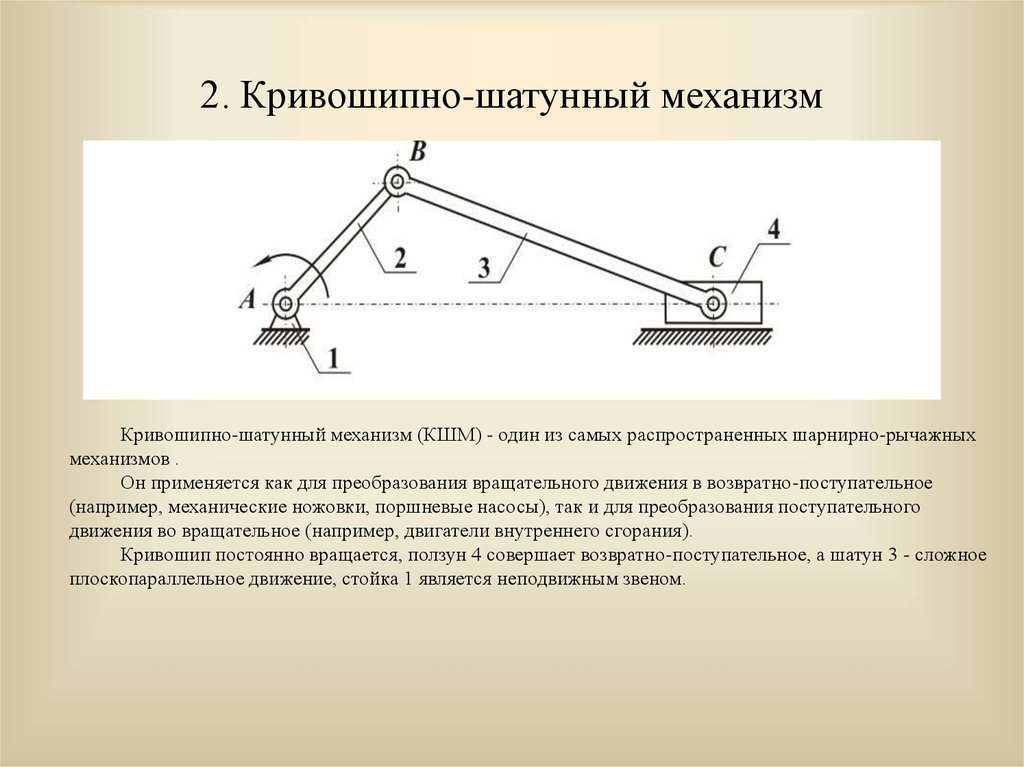

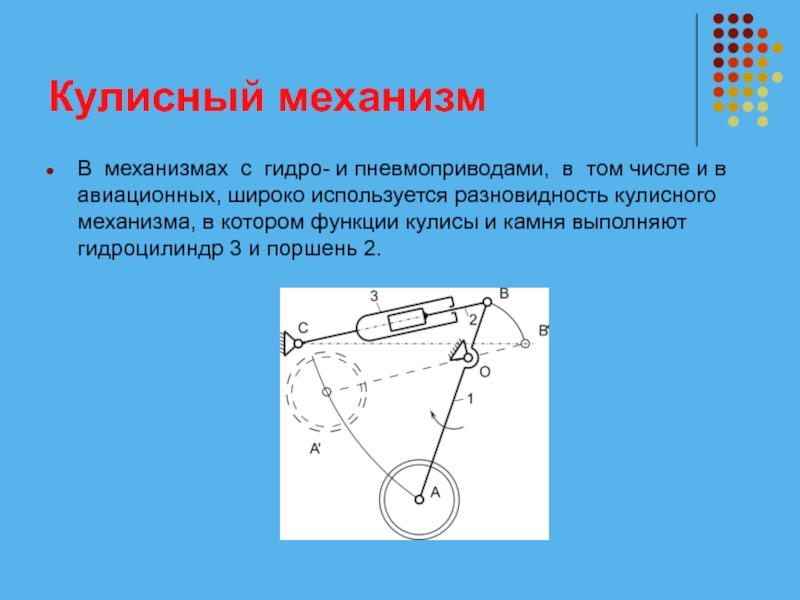

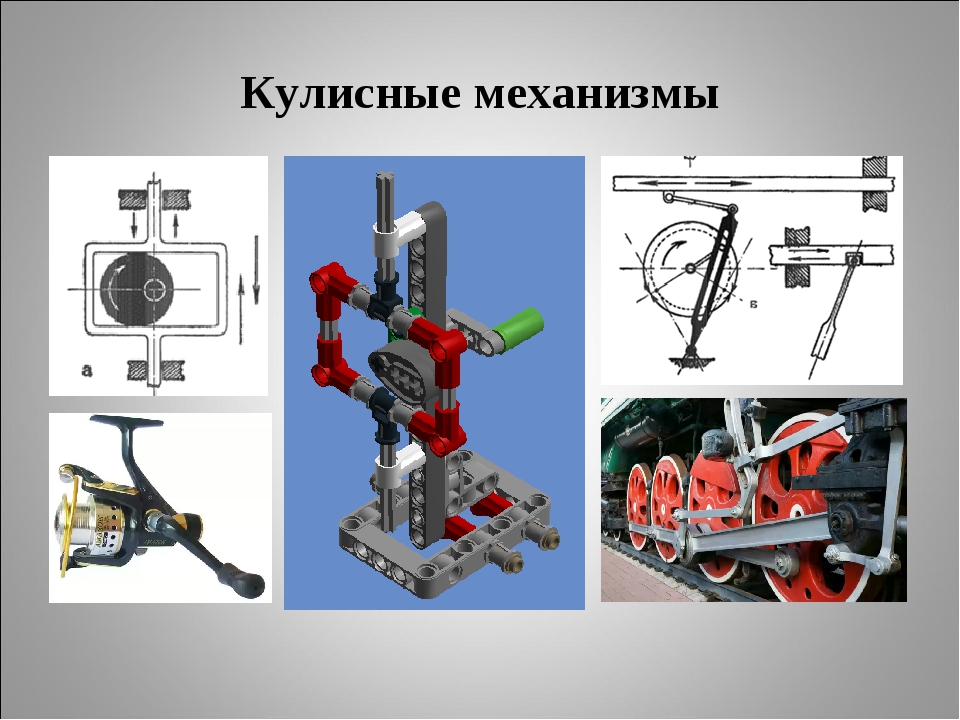

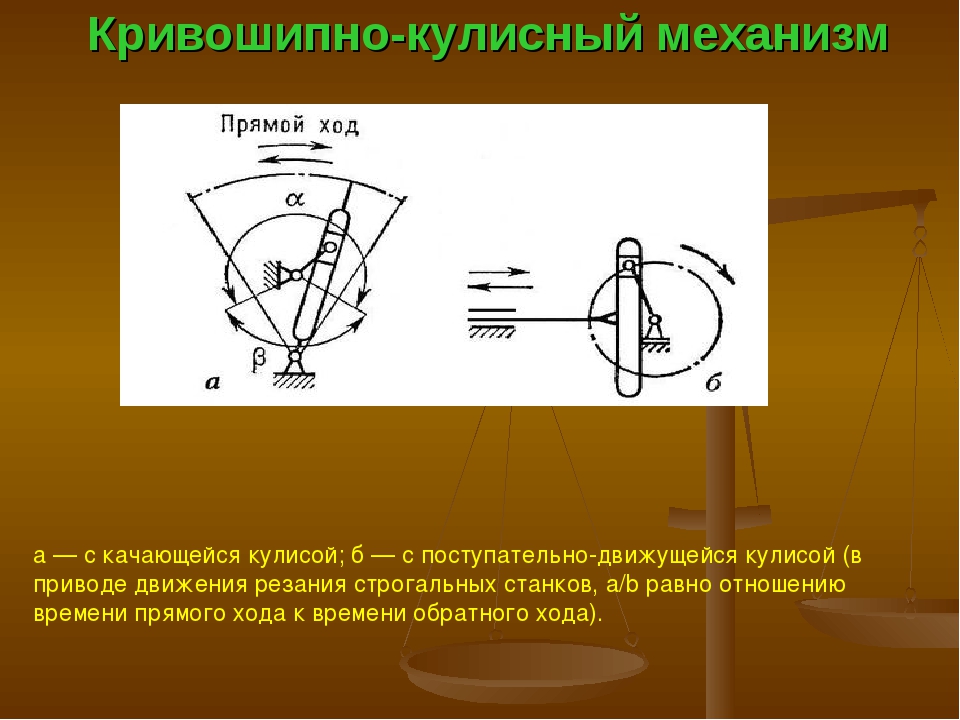

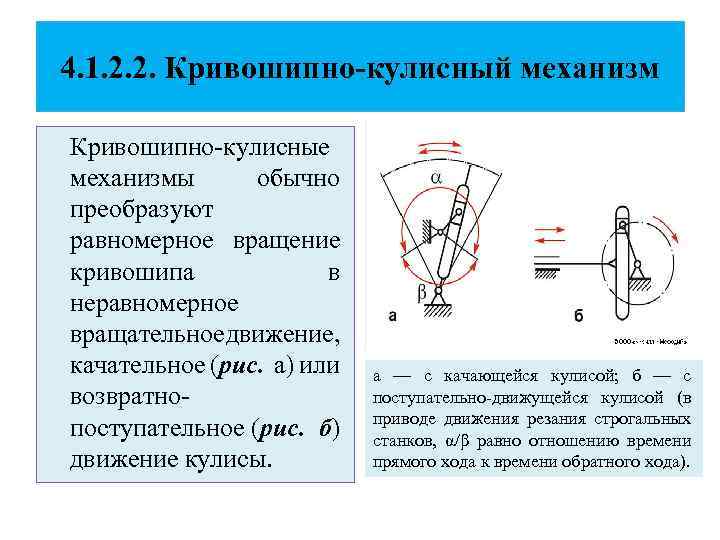

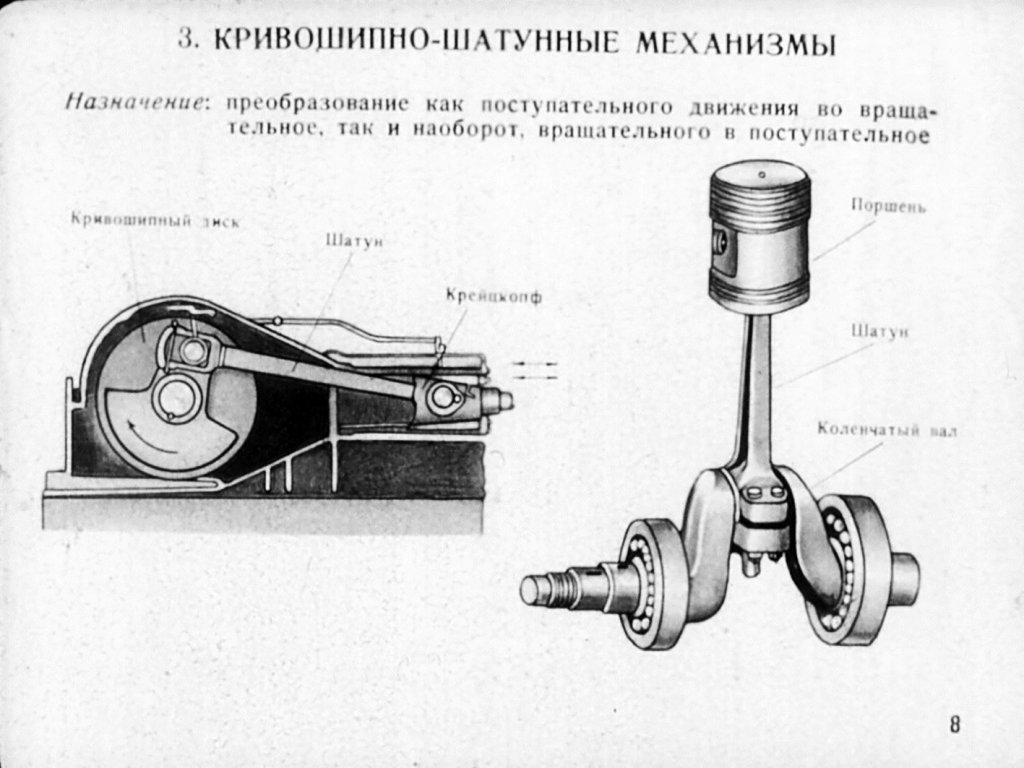

Наиболее частое применение эти механизмы находят в различного рода станках, таких как зубодолбежные, поперечно-строгальные и другие станки, которые можно отнести к металлорежущим типам. Суть кулисного механизма заключается в том, что эта одна из множества разновидностей кривошипно-шатунного. К использованию механизма с кулисой прибегают в том случае, если есть необходимость в оборудовании преобразовать вращательное движение в возвратно-поступательное. В строгальных типах станков применяется качающегося типа кулиса, а в устанавливается кулиса вращающегося типа.

Храповые механизмы

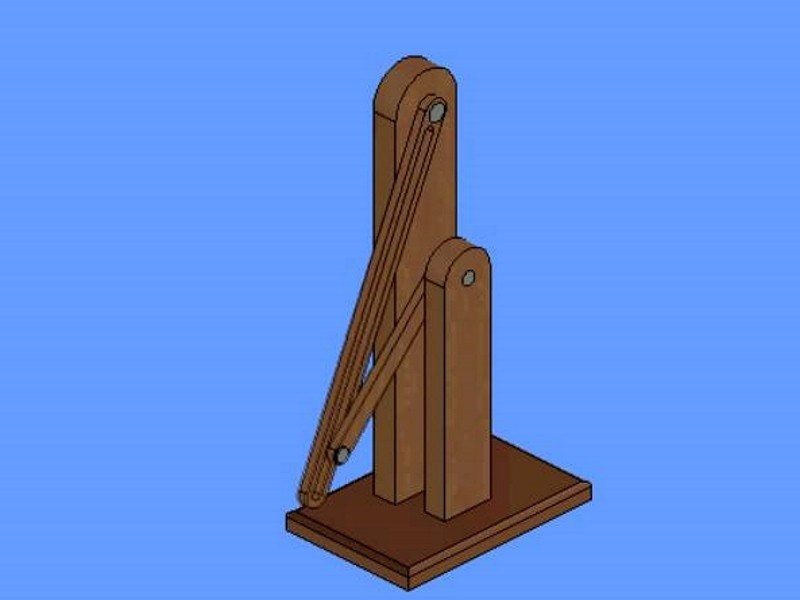

Храповые механизмы позволяют в широком диапазоне изменять величину периодических перемещений рабочих органов машин. Типы и область применения храповых механизмов разнообразны.

Храповой механизм (рис. 10) состоит из четырех основных звеньев: стойки 1, храповика (зубчатого колеса) 4, рычага 2 и детали 3 с выступом, которая носит название собачки. Храповик со скошенными в одну сторону зубьями насажен на ведомый вал механизма. На одной оси с валом шарнирно закреплен рычаг 2, поворачивающийся (качающейся) под действием приводной штанги 6. На рычаге также шарнирно укреплена собачка, выступ которой имеет форму, соответствующую впадине между зубьями храповика.

Во время работы храпового механизма приходит в движение рычаг 2, Когда он движется вправо, собачка свободно скользит по закругленной части зуба храповика, затем она под действием своей силы тяжести или специальной пружины заскакивает во впадину и, упираясь в следующий зуб, толкает его вперед. В результате этого храповик, а с ним и ведомый вал поворачиваются. Обратный поворот храповика с ведомым валом при холостом ходе рычага с собачкой 3 предотвращается стопорной собачкой 5, шарнирно закрепленной на неподвижной оси и прижатой к храповику пружиной.

Описанный механизм преобразует качательное движение рычага в прерывисто-вращательное движение ведомого вала.

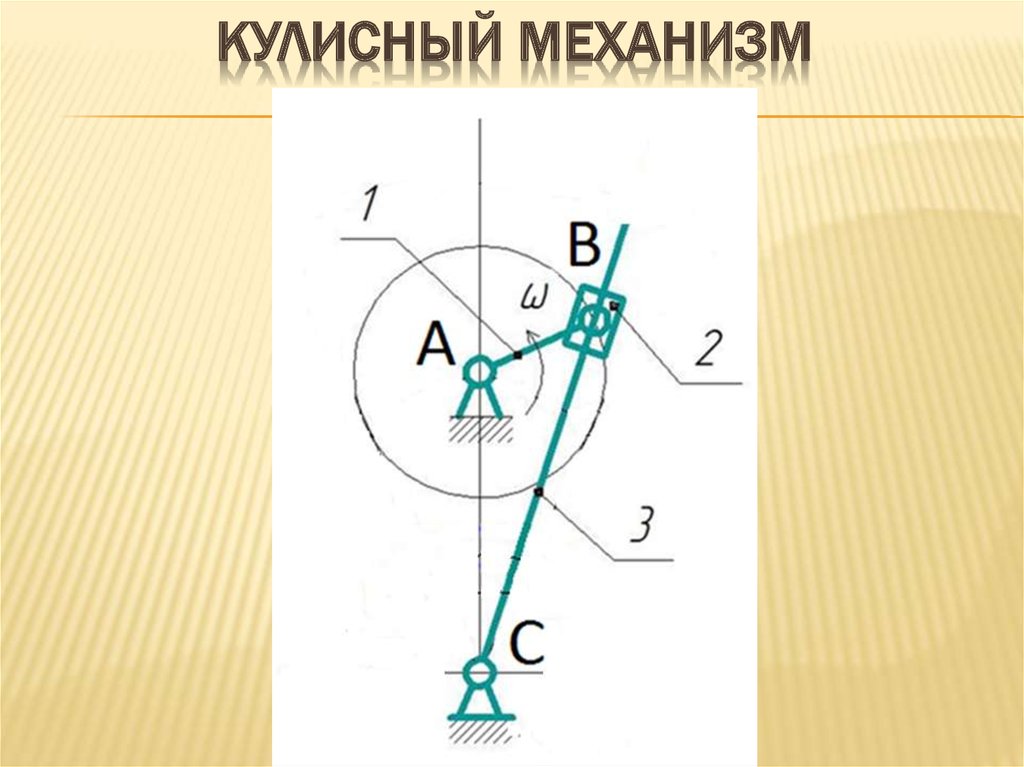

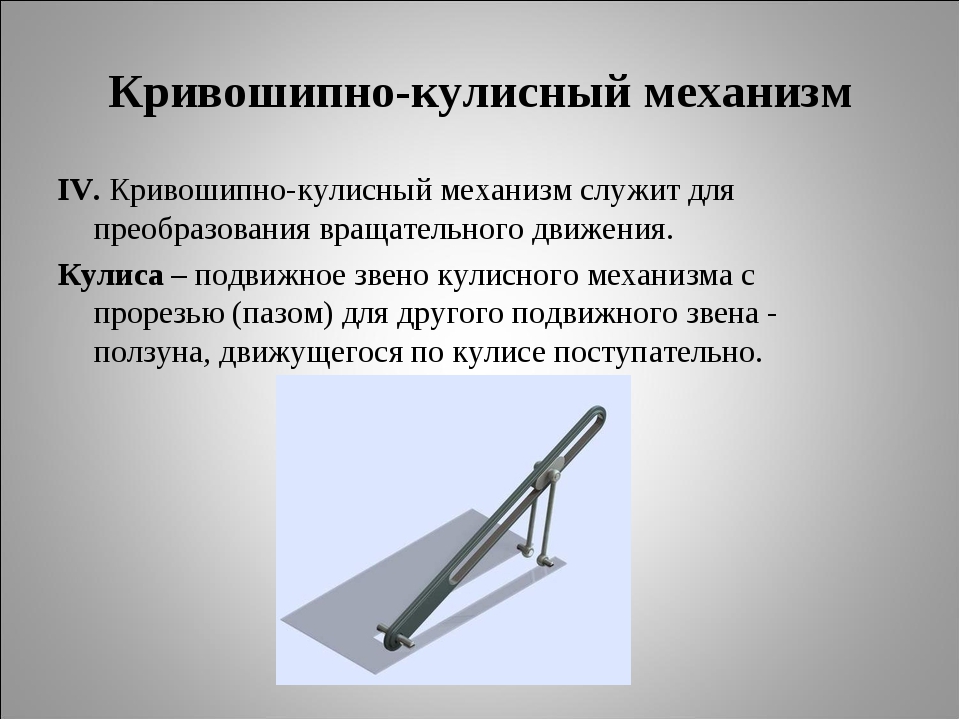

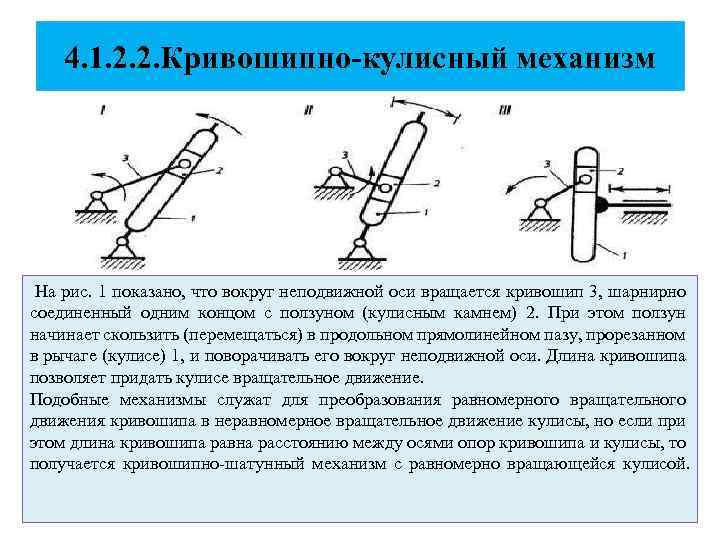

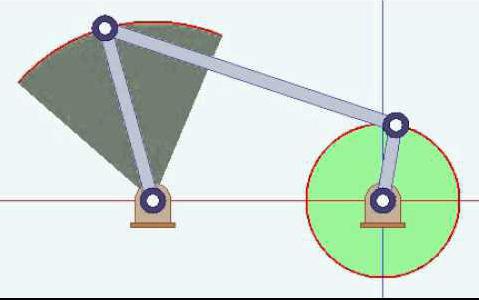

Кривошипно-кулисный механизм

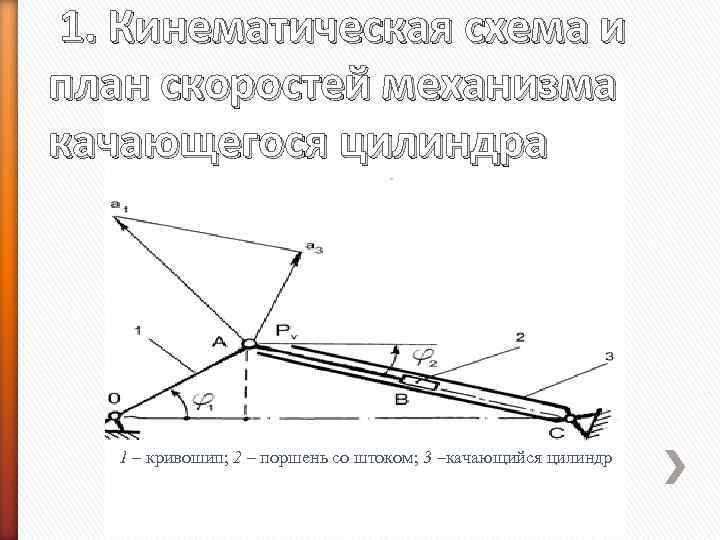

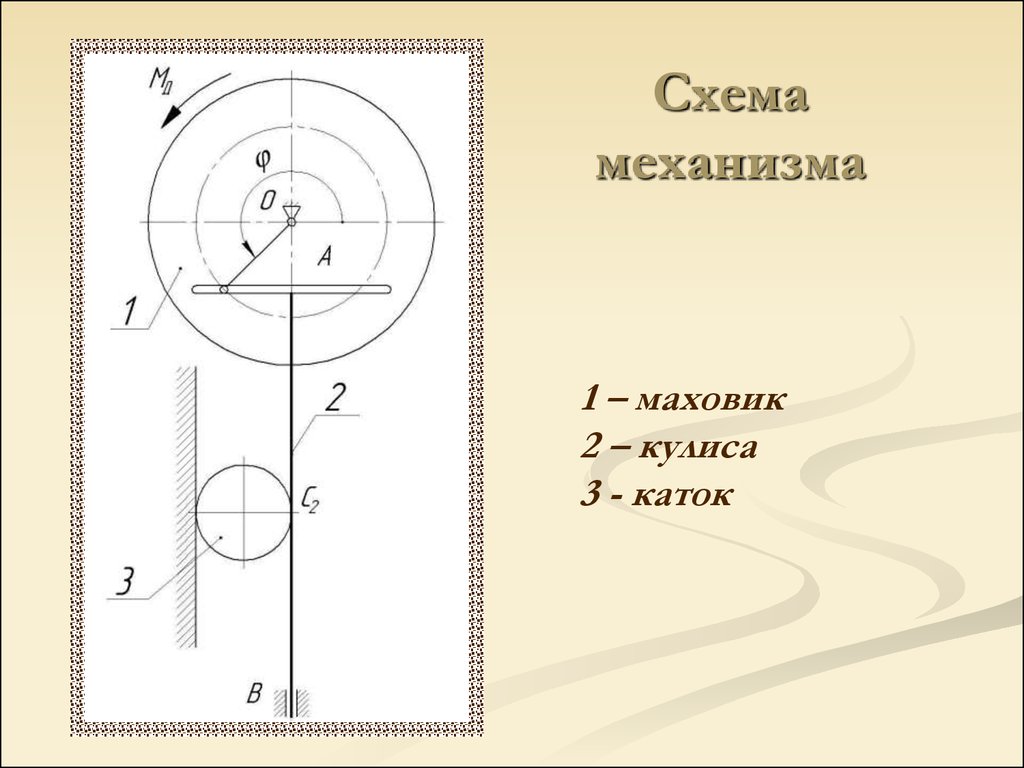

После изобретения данной системы ее стали относить к шарнирно-рычажным механизмам, которые обладают гидроустройствами или пневмоустройствами, а целью их применения стала вентиляция на складах. Конструкция данного механизма довольно проста, и содержит она три основных элемента: это стойка, кривошип и кулиса. Задача, которая ставилась перед изобретателями данного устройства, – это улучшение надежности с одновременным упрощением в плане конструкции механизма. Прототипом для изобретения этой модели стали гидравлические или же пневматические механизмы, которые также использовали кулису с выполнением поступательного движения. Кроме того, в конструкцию входили также стойка, ползун, кривошип.

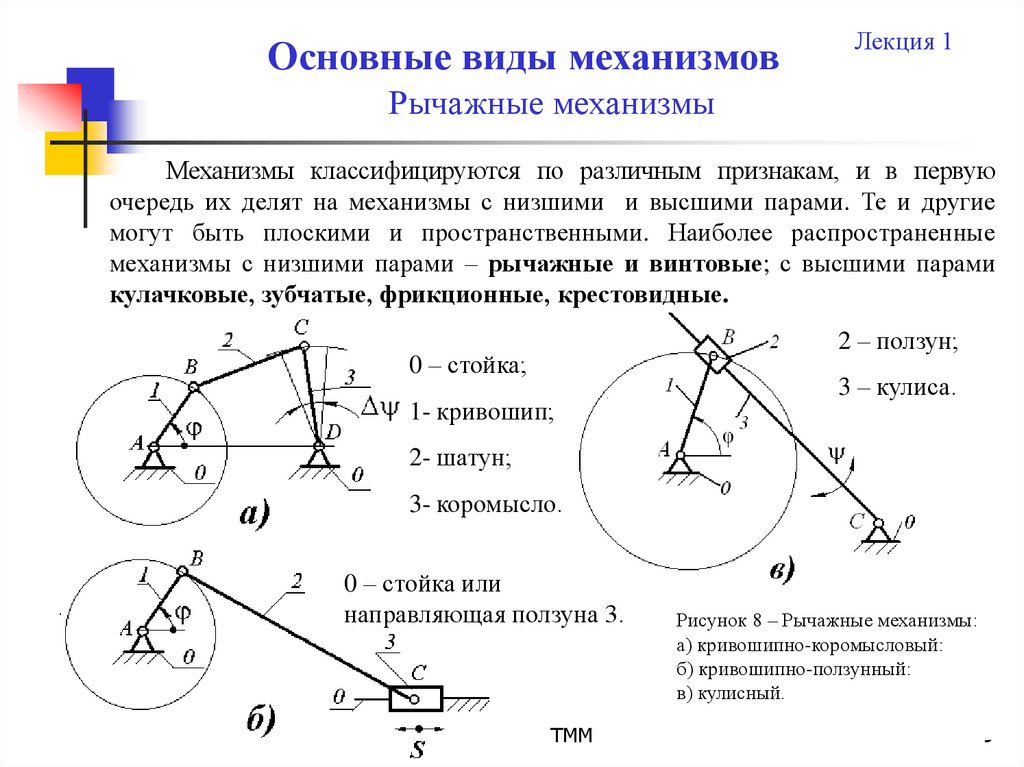

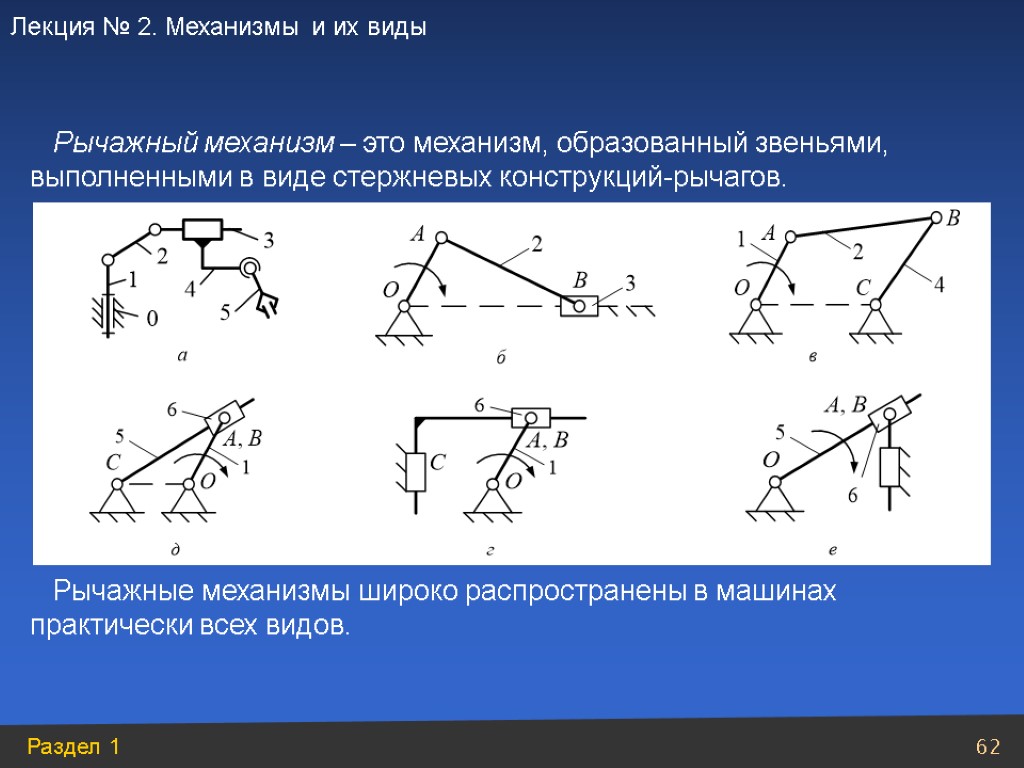

Анализ плоского шестизвенного рычажного механизма

1. Описание работы механизма по кинематической схеме

рычажный механизм кинематический

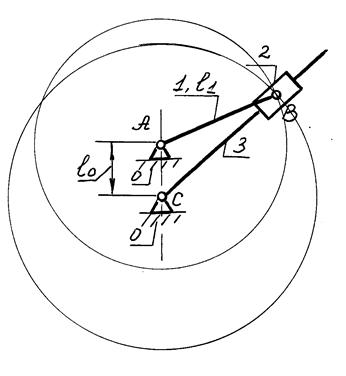

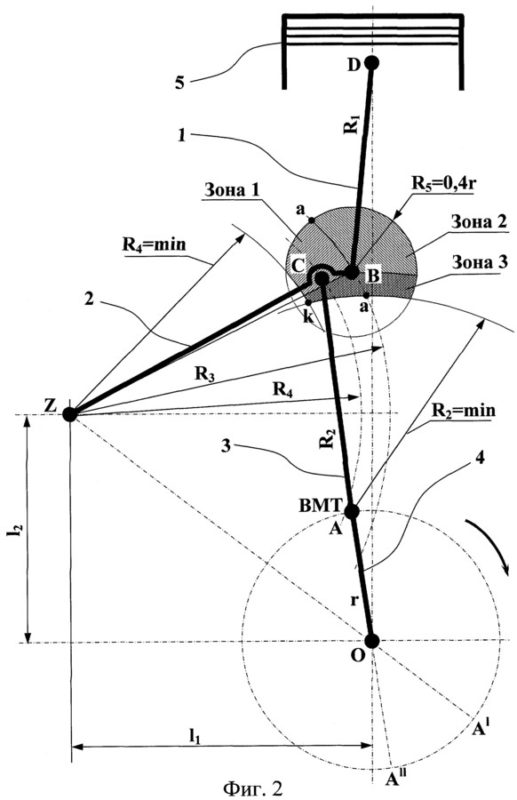

Рис.1 Механизм стана холодной калибровки труб

Геометрические параметры звеньев:

lOA=0.18м,

lAB=0.37м, lBC=0.92м, x1=0.85м,

x2=0.37м, y=0.22м

В состав исполнительного механизма Стана холодной калибровки труб входят

шесть звеньев: стойка 0, кривошип 1, шатун 2, кулиса 3, кулисный камень 4,

ползун 5. Входным звеном является кривошип 1, выходным ползун 5. Механическая

энергия от привода станка сообщается кривошипу 1, который вращается

относительно стойки 0. Движение от кривошипа 1 через шатун 2 передается кулисе

3, которая движется возвратно-качательно относительно неподвижной оси С.

Движение кулисы 3 через кулисный камень 4 сообщает ползуну 5, который движется

возвратно-поступательно: сверху вниз – рабочий ход, в обратную сторону –

холостой ход. Кулисный камень 4 совершает сложное движение: переносное

вращательное – вместе с кулисой 3 и относительное поступательное – вдоль кулисы

3.

2. Структурный анализ механизма

Данный механизм состоит из шести звеньев: стойка 0, кривошип 1, шатун 2,

кулиса 3, кулисный камень 4, ползун 5. Звенья механизма образуют семь

кинематических пар: 0 – 1, 1 – 2, 2 – 3, 3 – 0, 4 – 5 – вращательные,

одноподвижные, пятого класса; 3 – 4 – поступательные, одноподвижные, пятого

класса; 5 – 0 – цилиндрическая, двухподвижная, четвертого класса. Все

кинематические пары низшие, механизм – рычажный. Механизм также является

плоским (звенья механизма движутся в плоскостях, параллельных неподвижной

плоскости), содержит два замкнутых кинематических контура (0-1-2-3-0,

0-3-4-5-0). Число степеней свободы механизма определим, применяя универсальную

формулу Чебышева

,

где

n – число звеньев, pН – число

низших кинематических пар. В рассматриваемом механизме n = 6, pН =

7, поэтому – механизм обладает одной степенью свободы.

Выявим избыточные связи: кинематическая пара стойка-ползун, как видно на

структурной схеме, имеет ветвление: число избыточных связей типа Б определим по

формуле

,

где

i – индекс ветвления пары, Si – число

независимых связей в i – той ветви, S – класс

кинематической пары. Так как в данном случае , (оба ветвления цилиндрические) и (класс цилиндрической пары – четвертый), то

Число избыточных связей, образованных при замыкании контуров (тип В),

определим из формулы Малышева

,

где

WЧ – число степеней свободы, найденное по формуле

Чебышева, WСМ – число степеней свободы, найденное по формуле

Сомова – Малышева:

,

где

i – класс кинематических пар, pi – число

кинематических пар класса i.

В

данном случае

и

и

.

Таким

образом, в механизме имеется четыре избыточные связи типа Б и пять избыточных

связей типа В.

В

соответствии с принципом Ассура, выделим начальный механизм, обладающий числом

степеней свободы всего исследуемого механизма. Этот механизм – кривошипный,

состоит из стойки 0 и кривошипа 1. Остальные звенья образуют ведомую цепь,

имеющую нулевую подвижность относительно звеньев начального механизма. Ведомая

цепь состоит из двух структурных групп первого класса второго порядка: ВВВ и

ПВП (2 – 3 и 4 – 5)

Рис.

2 Структура механизма

3. Вычисление функции положения и передаточных функций

механизма аналитическим и графическим методами

Цилиндровые замки с фалевой защелкой

Врезной замок с защелкой функционален, удобен в использовании.

Цилиндровые замки с фалевыми защелками закрываются под механическим воздействием. Она является вспомогательным элементом запорного механизма. Фалевая защелка бывает с фиксатором язычка и без него, с одной или двумя ручками. Такие замки часто используют в жилых и производственных помещениях.

Фалевые ручки используют для входных и межкомнатных дверей. В ней нет никакой функциональной особенности, это скорей элемент декора. Удобство в том, что при изменении интерьера, чтобы замыкающее устройство вписалось в образ – достаточно подобрать ручку по стилю.

Ручки для входных дверей устойчивы к внешним воздействиям, выполнены из прочных материалов (если сравнивать с межкомнатными).

По типу нажатия ручки бывают:

- Нажимные (для входных дверей).

- Поворотные (для межкомнатных дверей).

Нажимная ручка тоже подойдёт для межкомнатных конструкций. Выбор зависит от предпочтений покупателя.

Конструкция и распространение механизма

На сегодняшний день самой распространенной конструкцией кулисы является четырехзвенная. Кроме того, все конструкции этого типа можно классифицировать на несколько групп в зависимости от того, какого типа третье звено в устройстве. Существуют такие классы, как: двухзвенные, кулисно-ползунные, кулисно-коромысловые, кривошипно-кулисные.

Наиболее частое применение эти механизмы находят в различного рода станках, таких как зубодолбежные, поперечно-строгальные и другие станки, которые можно отнести к металлорежущим типам. Суть кулисного механизма заключается в том, что эта одна из множества разновидностей кривошипно-шатунного. К использованию механизма с кулисой прибегают в том случае, если есть необходимость в оборудовании преобразовать вращательное движение в возвратно-поступательное. В строгальных типах станков применяется качающегося типа кулиса, а в долбежных станках устанавливается кулиса вращающегося типа.

Конструкция четырехзвенного механизма (adsbygoogle = window.adsbygoogle || []).push({});

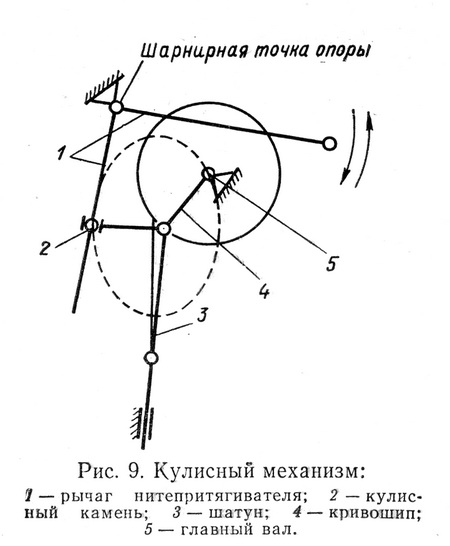

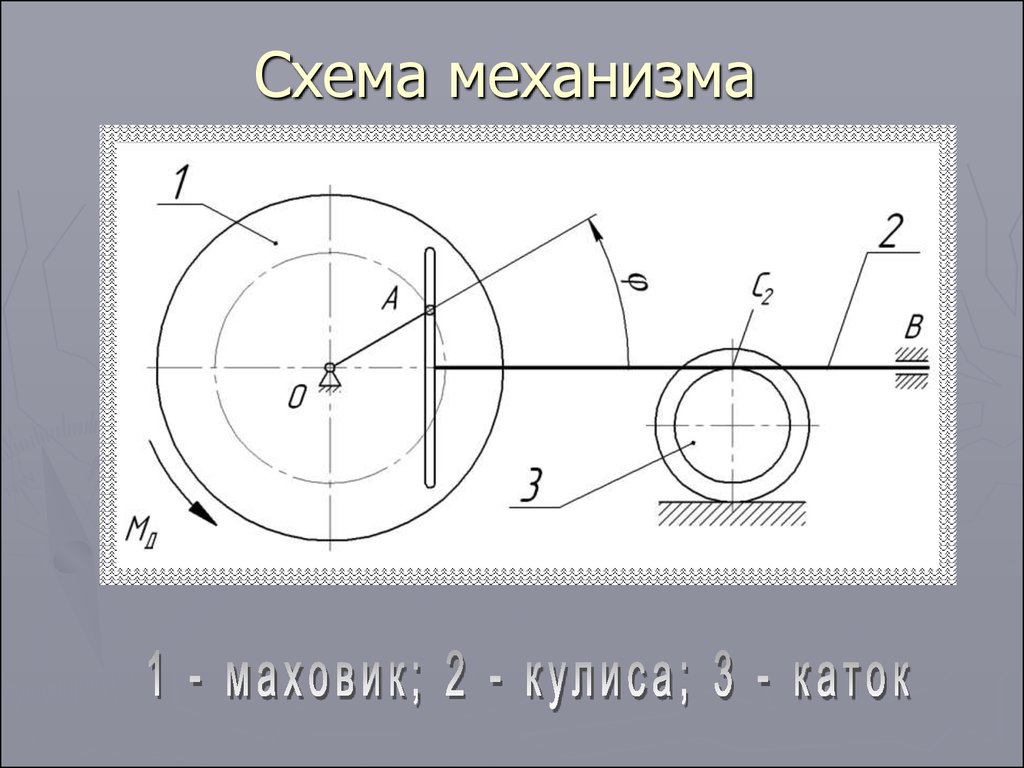

Четырехзвенный кулисный механизм с кулисным камнем – это система, которую можно рассмотреть на примере строгального станка, где используется именно такой тип устройства. Работу данной системы можно описать следующим образом. Кривошип осуществляет круговое движение вокруг оси через кулисный камень, тем самым он побуждает кулису совершать качательное движение. Однако в это же время, если смотреть на движение кулисного камня относительно кулисы, то он будет совершать уже движение возвратно-поступательного типа. Такой вид устройства также часто используется в гидронасосах, которые обладают механизмами ротационного типа, с вращающимися лопастями. Кроме того, четырехзвенный механизм нашел свое применение и среди различных гидро- и пневмоприводов. В данном случае конструкция предполагает входной поршень на шатуне, который скользит во вращающемся или же качающемся цилиндре.

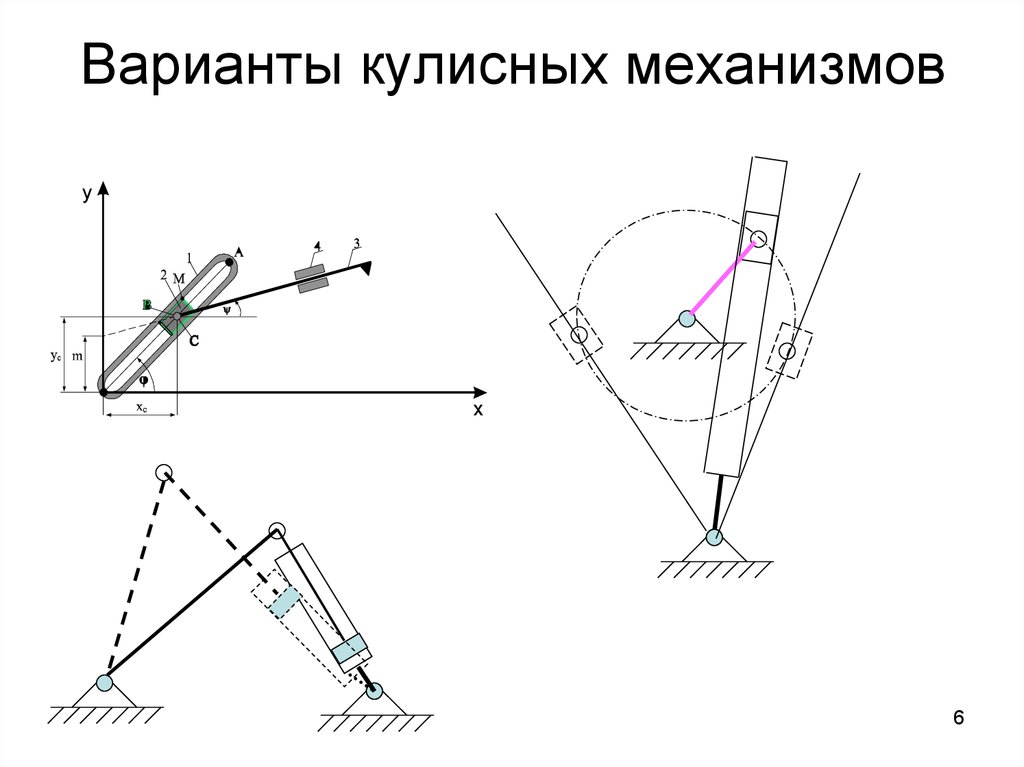

Виды кулисных механизмов

В исходя из типа подвижного звена рычажной схемы в установках и подвижных узлах используются следующие виды кулисных пар:

- Ползунный. Система рычагов, состоящая из четырех звеньев. Основные части- это кулиса и ползун с зафиксированной направляющей. Она дает ползуну единственную степень свободы, для совершения линейных перемещений. Качания кулисы превращаются устройством в линейное перемещение ползуна. Кинематическая схема обратима- возможно и обратное преобразование движения.

- Кривошипный. Кривошипно-кулисного механизм построен по четырехрычажной кинематической схеме. Передает вращение кривошипа кулисе, также вращающейся или качающейся. Распространен в промышленных установках, например — в продольно-долбежных и строгальных. Для них применяют кривошипно-коромысловый механизм c вращающейся кулисой. Такая схема обеспечивает очень высокую скорость прямого ходя и медленный возврат. Применяется также в установках для упаковки.

- Двухкулисный. В кинематической четырехзвенной схеме есть пара кулис. Передается вращение или качание через промежуточный рычаг. Передаточное число неизменно и всегда составляет единицу. Применяется в компенсирующих муфтах.

- Коромысловый. Состоит из коромысла, кулисы и связывающего их шатуна. Позволяет располагать оси симметрии зон движения, ведущего и ведомого звеньев под углом около 60°. Находит применение в автоматизированных производственных линиях

Реже находит применение в транспортных средствах и некоторых измерительных приборах стоящий несколько особняком прямолинейно- направляющий или конхоидальный механизм.

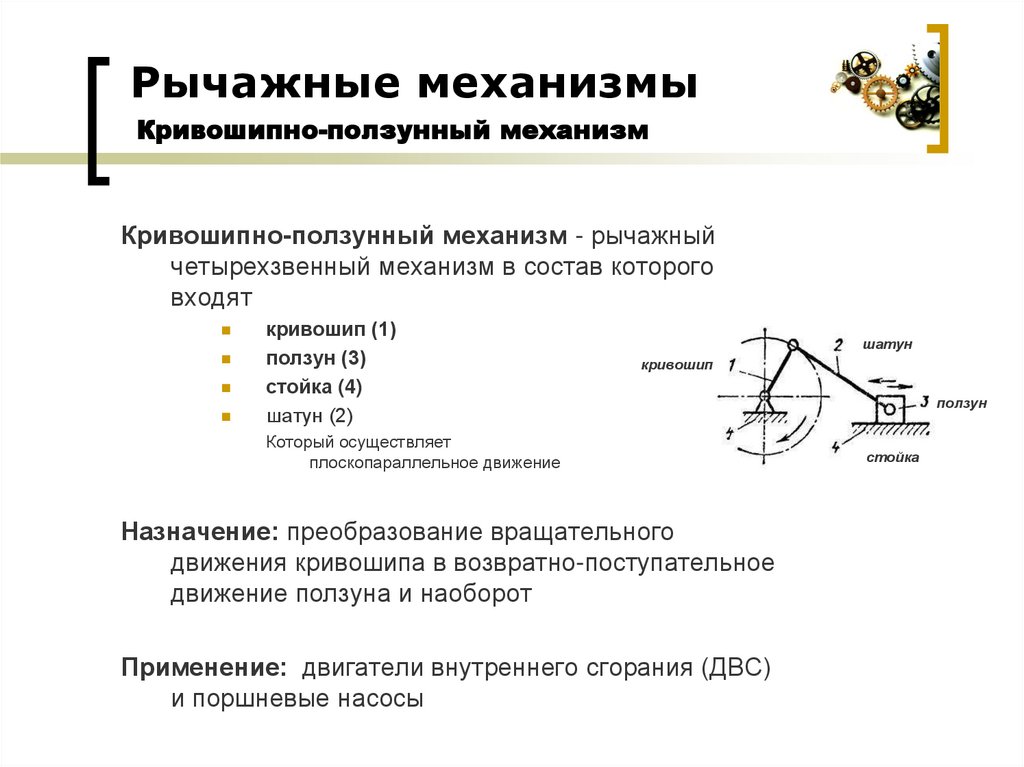

Перечень неисправностей КШМ

Главные неприятности, которые могут случится с кривошипно-шатунным механизмом:

- Как шатунные, так и коренные шейки коленчатого вала подвержены износу и механическим повреждениям.

- Износ, механические повреждения и даже расплавление могут угрожать и вкладышам (подшипникам) шеек коленвала.

- «Болезни» поршневых колец – это закоксовывание не до конца сгоревшими продуктами горения (углеводороды окисляются только до углерода), их залегание и даже поломки, что может привести к фатальным последствиям.

- Цилиндропоршневая группа также подвержена износу. В современных «движках» это не так заметно, всё-таки они созданы по последнему слову техники, но у каждой детали имеется конечный ресурс.

- На днище поршня может отложиться нагар.

- В деталях могут появиться трещины, они могут прогореть, обломиться и даже расплавиться.

- Двигатель может даже заклинить.

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

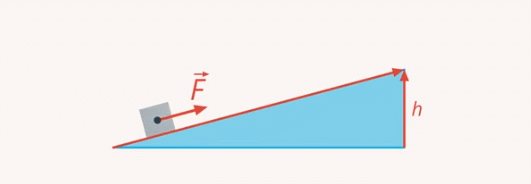

Наклонная плоскость

Если друг попросит затащить его вместе с санками на горку, вы, вероятно, сможете это сделать. А смогли бы вы просто поднять друга вместе санками на высоту горки (см. рис. 12)

Рис. 12. Наклонная плоскость

Вряд ли.

В первом случае вы поднимаете санки по склону, во втором – вертикально вверх. В данной ситуации склон является примером простейшего механизма – наклонной плоскости.

Ею часто пользуются грузчики, когда нужно поднять груз на некоторую высоту. Наклонная плоскость позволяет поднять груз, прикладывая меньшую силу. И чем меньше наклон, тем меньше потребуется сила (см. рис. 13)

Рис. 13. Использование наклонной плоскости

Любой, кто катался на санках, это знает: по крутому склону поднимать их наверх намного тяжелее, чем по пологому. Но, используя наклонную плоскость, нужно преодолеть большее расстояние. Длина склона всегда больше высоты горки (см. рис. 14)

Рис. 14. Длина склона всегда больше высоты горки

На математическом языке это звучит так: в прямоугольном треугольнике гипотенуза всегда больше катета.

Итак, можно сказать, что наклонная плоскость даёт выигрыш в силе, но проигрыш в расстоянии. Чем меньше угол наклона, тем больше выигрыш в силе.

Выигрыш-проигрыш

Наклонная плоскость чаще всего используется для подъёма грузов. Конечно, это можно сделать и без неё – поднять груз равномерно, прикладывая силу (см. рис. 15)

Рис. 15. Приложенная сила

Но наклонная плоскость позволяет поднять тот же груз, но приложить при этом меньшую силу (см. рис. 16)

Рис. 16. Прикладывание меньшей силы

Поскольку нам это выгодно, так и скажем: «мы выиграли в силе». Можно даже указать, во сколько раз меньше получилась сила. Например, «выигрыш в силе в 3 раза» значит, что вместо силы , нам достаточно приложить силу в 3 раза меньше:. При этом мы поднимем тот же груз массой m

Итак, если нам выгодно изменение физической величины, мы говорим о «выигрыше». Ну, а если невыгодно – то о «проигрыше».

Преимущества и недостатки кулисного механизма

Основным достоинством устройства служит его способность обеспечить высокую линейную скорость возвратного движения. Это свойство нашло применение в станках и механизмах, которые по условиям работы имеют холостой возвратный ход. Это прежде всего долбежные и строгальные станки. Применение кулисно-рычажного механизма привода позволяет существенно повысить общую эффективность использования установки, сократив время на непроизводительные такты.

Преимуществом двухкулисных систем, применяемых в аналоговых вычислительных устройствах, служит высокая надежность и стабильность их работы. Они отличаются высокой устойчивостью к таким факторам внешней среды, ка вибрации и электромагнитные импульсы. Это обуславливало их широкое применение в системах сопровождения целей и наведения вооружений.

Недостатком данной кинематической схемы является малые передаваемые усилия. Кривошипно-шатунная схема позволяет предавать в несколько раз большую мощность.

Недостатком аналоговых вычислительных устройств является исключительная сложность или даже невозможность их перепрограммирования. Они могут вычислять только одну, наперед заданную функцию. Для вычислительных систем общего назначения это неприемлемо. С развитием программно- аппаратных средств цифровой техники, повышением ее надежности и устойчивости к воздействиям внешней среды такие вычислительные системы сохраняются в нишах узкоспециальных применений.

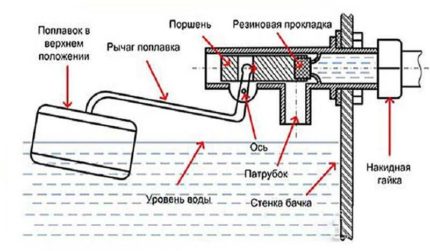

Процесс наполнения бачка

В случае, когда на схеме бачка унитаза подающий шланг находится сбоку, уровень воды корректируют путем изменения параметра спицы, у которой на конце имеется поплавок. Иногда в моделях унитаза вместо спицы задействуют толстую латунную проволоку. Чем выше будет поплавок, тем больший объем жидкости поступит в резервуар.

Производители сантехники все чаще меняют металлические элементы на пластиковые изделия. Но их сгибать невозможно, так как они поломаются. В данном случае в схеме сливного бачка унитаза предусмотрено перемещение поплавка вдоль шпильки вверх или вниз, в результате чего объем жидкости меняется в большую или меньшую сторону.

При проведении данной работы с бачка нужно снять крышку с закрепленной кнопкой. В некоторых приборах она подсоединена жестко к смывному клапану

Чтобы не допустить поломки, конструкцию сливного бачка унитаза с кнопкой нужно разбирать максимально осторожно

Предлагаем ознакомиться Как убрать запах из стиральной машинки автомат в домашних условиях: 5 способов

Сначала на кнопке выкручивают зажим и только тогда убирают крышку. Когда поплавок находится сверху, но не перекрывает водный поток, неисправность возникла в результате некорректной работы впускного клапана. Эту деталь разбирают, прочищают и собирают обратно или приобретают новую.

Принцип действия механизма

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Конструкция четырехзвенного механизма

Четырехзвенный кулисный механизм с кулисным камнем – это система, которую можно рассмотреть на примере строгального станка, где используется именно такой тип устройства. Работу данной системы можно описать следующим образом. Кривошип осуществляет круговое движение вокруг оси через кулисный камень, тем самым он побуждает кулису совершать качательное движение. Однако в это же время, если смотреть на движение кулисного камня относительно кулисы, то он будет совершать уже движение возвратно-поступательного типа. Такой вид устройства также часто используется в гидронасосах, которые обладают механизмами ротационного типа, с вращающимися лопастями. Кроме того, четырехзвенный механизм нашел свое применение и среди различных гидро- и пневмоприводов. В данном случае конструкция предполагает входной поршень на шатуне, который скользит во вращающемся или же качающемся цилиндре.

Кулисный механизм

Кулиса представляет собой прямой или изогнутый рычаг с прорезью, в которой скользит конец другого рычага. Он движется относительно кулисы прямолинейно. Кулисные механизмы бывают качающиеся, вращающиеся и прямые.

Кривошипно-кулисные механизмы способны обеспечивать высокую скорость линейного перемещения исполнительных органов. Характерным примером механизма кулисного типа служит система управления клапанами в автомобильных моторах, устройство управления реверсом парового двигателя и т. д.

Используются кулисные пары в металлообрабатывающих и деревообрабатывающих станках, там, где рабочий орган должен совершать многократные линейные перемещения с возвратным ходом.

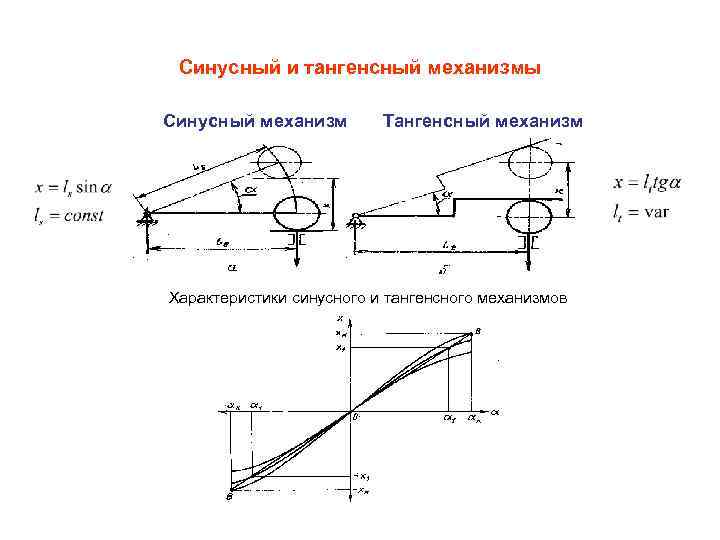

Еще одна область применения- аналоговые вычислительные устройства, там кулисные пары помогают определять значения синусов либо тангенсов заданных углов.

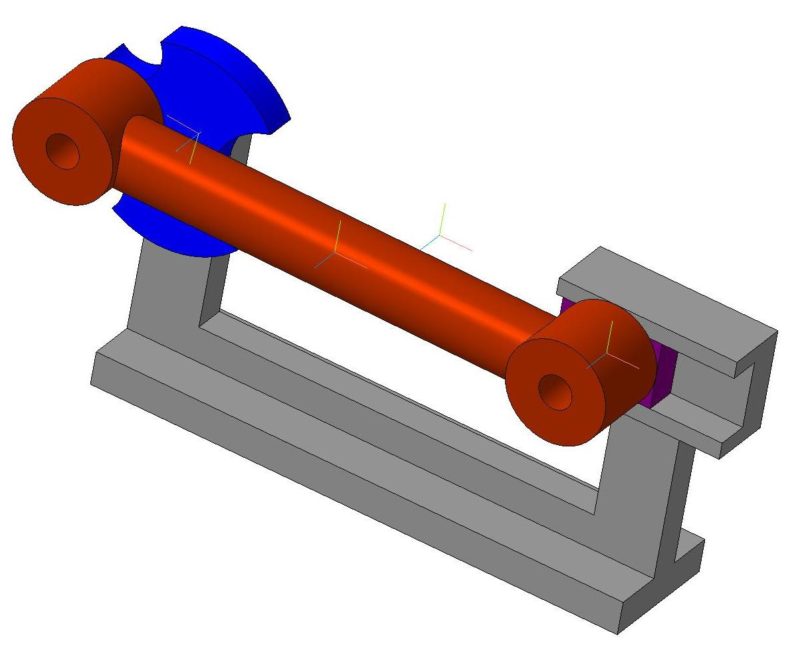

Эксцентриковые и кулачковые механизмы

Схема эксцентрикового механизма

показана на рис. 9, б. Эксцентрик представляет собой круглый диск, ось которого смещена относительно оси вращения вала, несущего диск. Когда вал 2 вращается эксцентрик 1 воздействует на ролик 3, перемещая его и связанный с ним стержень 4 вверх. Вниз ролик возвращается пружиной 5. Таким образом, вращательное движение вала 2 преобразуется эксцентриковым механизмом

в поступательное движение стержня 4.

Кулачковые механизмы

широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы. Эти механизмы могут быть с дисковым цилиндрическим и торцовым кулачками. Показанный на рис. 9, в механизм представляет собой кулачок 1 с канавкой 2 сложной формы на торце, в кoторую помещен ролик 3, соединенный с ползуном 4 посредством стержня 5. В результате вращения кулачка 1 (на разных его участках) ползун 4 получает разную скорость прямолинейного возвратно-поступательного движения.

Область применения

Кривошипно-ползунные механизмы впервые стали применять в античности, на римских пильных мельницах. Там вращение колеса, приводимого в действие силой падающей воды, преобразовывалась в возвратно-поступательное движение полотна пилы.

В средние века конструкция была незначительно улучшена. Настоящий расцвет кривошипно-ползунные пары пережили в эпоху паровых машин. Детали стали производить из чугуна и стали, возросла их прочность и надежность. Учены стали разрабатывать методы расчета таких устройств.

В наши дни самым широким полем применения являются поршневые бензиновые и дизельные двигатели. Они используются в каждом автомобиле, тепловозе, большинстве судов, винтовых самолетах и вертолетах. В крупных судовых дизелях применяют как обычную, так и дезаксиальную схему.

Такая же схема применяется и в конструкции горизонтально-ковочных установок.

Используются кривошипно-шатунные пары и в разнообразных гидравлических и пневматических инструментах и станках.

Преимущества и материал (adsbygoogle = window.adsbygoogle || []).push({});

Основным преимуществом данного механизма является обеспечение довольно высокой скорости ползуна, которую он развивает при выполнении обратного хода. Данное преимущество привело к тому, что такое устройство стало очень широко использоваться в том оборудовании, которое имеет холостой обратный ход. К тому же, если мы будем сравнивать кулисный механизм с кривошипно-шатунным, к примеру, то первый способен транслировать намного меньше усилия в сравнении со вторым.

Чаще всего кулисное устройство используется для того, чтобы как можно эффективнее преобразовывать равномерное вращательное движение кривошипа во вращательное движение непосредственно кулисы. Стоит отметить, что это движение осуществляется неравномерно. Однако бывают случаи, когда движение кулисы будет все же равномерным. Чаще всего это происходит в том случае, если расстояние между опорами кривошипа и его кулисой равняется длине самого кривошипа. В такой системе кулисный механизм будет одновременно являться еще и кривошипно-шатунным, который снабжен кулисой с равномерным движением.

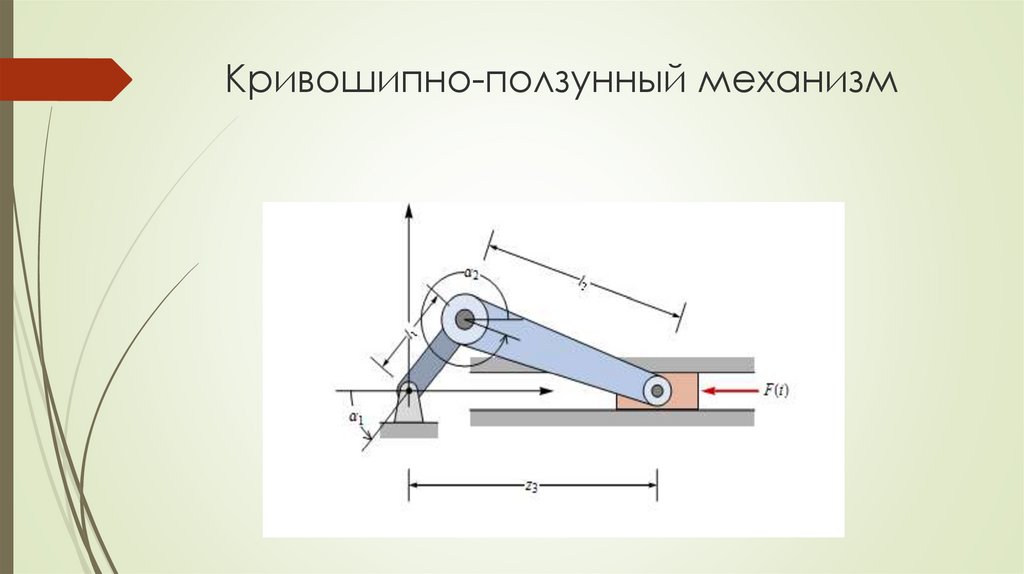

Кулисно-ползунный механизм

Данная модель механизма чаще всего применяется в лабораторных условиях, а также используется для обучения и ознакомления с этим устройством в условиях учебных лабораторий по таким дисциплинам, как прикладная и теоретическая механика.

Стоит сказать о том, что распространенный довольно широко многозвенный кулисно-ползунный механизм обладает достаточно большими размерами. Это происходит из-за того, что конструкция второго шатуна с ползуном проходит ниже, чем прямолинейное расположение стержня кулисы. Такая конструктивная особенность говорит о том, что начало шатуна будет проходить ниже, чем непосредственно кулисно-рычажное устройство. Это, в свою очередь, говорит о том, что такой механизм должен обладать высокой основой или станиной, а это значит, что необходимо будет затратить большее количество средств на его создание, так как лишний материал уходит на создание подобной станины. Стоит отметить, что именно этот фактор и считается наибольшей проблемой и главным недостатком всей системы в целом.

Устройство и принцип действия одинарного механизма смыкания

Подобный агрегат представлен сочетанием нескольких конструктивных элементов, за счет которых обеспечивается передача и увеличение усилия. Основными деталями можно назвать:

- Две неподвижные траверсы. Их соединение проводится при помощи цилиндрической колонны.

- Крепление проводится при помощи гаек и контргаек, которые существенно повышают прочность конструкции.

- Передача усилия осуществляется за счет гидравлического цилиндра. Его крепление проводится при помощи шарниров.

- Также есть серьги.

Принцип действия механизма достаточно сложный. Характеризуется он следующим образом:

- Смещение поршня вниз в гидравлическом блоке происходит выпрямление серьги, она совмещается с горизонтальной осью.

- В результате совмещения осей происходит соединение шарниров.

- Шарниры монтируются так, чтобы при контакте расстояние между ними было меньше, чем суммарная длина обеих серег.

- Выпрямление серег происходит за счет распорного усилия.

Приведенная выше информация определяет то, что главным недостатком конструкции становятся нескомпенсированные боковые усилия, которая возникают из-за нагрузки втулок и колонн. Именно поэтому рекомендуется использовать подобный вариант исполнения только в случае передачи небольшого усилия.

Ремонт (adsbygoogle = window.adsbygoogle || []).push({});

Как и любой другой механизм, кулисный также имеет свой срок службы. По истечении этого срока службы наступает время ремонта кулисного механизма. Однако случается и так, что устройство выходит из эксплуатации раньше положенного срока. Чаще всего в данном механизме изнашиваются или стираются такие его части, как кулиса, кулисный камень, зубчатое колесо, винты и гайки перемещения ползушки, а также сама ползушка с пальцем. Если поверхности пазов кулисы получили износ более чем на 0,3 мм, а также на них имеются глубокие задиры, то в качестве ремонта используют фрезерование с последующей операцией шабрения. Если износ не слишком сильный, можно обойти лишь шабрением, без фрезеровки.

Если изнашивается кулиса, то в качестве ремонта сначала приводят в порядок стенки паза. При проведении работ чаще всего ориентируются на те участки, которые изношены менее, чем другие.

Определение реакций и обобщенного движущего момента, методом векторных планов

Сущность этого метода сводиться к применению при решении задач динамики

уравнения равновесия в форме Даламбера.

Рис. 11

Система уравнений для плоского механизма:

В

каждый момент времени, действующие на звено силы уравновешиваются силами

инерции звена, а моменты сил, приложенные к звену, уравновешиваются моментами

сил инерции звена

Механизм разбивается на 5 частей и силовой расчёт выполняется для каждого

звена в отдельности, начаная с выходного звена.

Рис. 13

Расчётная схема для выходного звена (ползуна 5)

Из

условия равновесия , ,

определим силу реакции со стороны стойки R05 и силу

реакции со стороны звена 4 на звено 5 (, )

где:

е5=0, ,

FC1=20000 Н

Начало

вектора R05 определяется из уравнения моментов

где:

h05 – расстояние от центра тяжести звена 5 до точки

приложения силы

Расчётная

схема для группы звеньев 3-4

Рис. 14

(реакции

направлены противоположно)

Из

условия равновесия относительно

т. С, определим RtB

где:

= 0,92 м

Расчётная схема для группы звена 2

Рис. 15

Из

условия равновесия относительно

т. А, определим RnB

где:

Уравнение равновесия для группы звеньев 3-4

Масштаб плана сил µF=25

Н/мм

[PF ]=

[]=

[]=

[]=

[]=

Уравнение

равновесия для звена 2

Масштаб плана сил µF=10

Н/мм

[PF ]=

[]=

[]=

[]=

Рис. 16 Планы сил

Из плана сил для группы звеньев 3-4 получаем:

Из плана сил для звена 2 получаем:

Расчётная схема для входного звена

Рис. 17

R21=R0

Движущий момент вычисляется как:

где:

– плечё

реакции R21

Положение | G2 | G3 | G5 | Ф2 | Ф3 | Ф5 | FC | R45 |

Н | ||||||||

2 | 206 | 1177 | 13734 | 38,1 | 52,9 | 254,5 | 20000 | 6714,5 |

10 | 27,1 | 73,3 | 1300 | 15327,9 |

Таблица 5

R23t | R23n | R12 | R03 | М |

Н | Н·м | |||

2230,4 | 151,8 | 2052,3 | 3553,5 | 363,1 |

6836,1 | 6984 | 9764,1 | 10162 | 1786 |

Определение обобщенного движущего момента методом Жуковского

Метод Жуковского относиться к графическому методу, если имеется план

положений механизма и план скоростей, то можно по известным действующим на

механизм силам, определить движущий момент и силу, не пренебегая к уравнению

кинетостатики.

Теоретическим обоснованием метода Жуковского является баланс мощностей:

Fy –

уравновешивающая сила.

Уравнение обозначает: мгновенная мощность уравновешивающей силы в любой

момент времени равна сумме мгновенных мощностей всех сил действующих на

механизм.

Уравнение баланса в методе Жуковского используется в видо изменённой

форме:

Момент уравновешивающей силы относительно полюса повёрнутого на 90°

относительно плана скоростей механизма равен сумме моментов всех сил

относительно того же полюса. Жуковским было установлено, что мгновенная

мощность силы, действующая на звено пропорциональна моменту этой силы

относительно полюса повёрнутого плана скоростей.

Рис. 18

План скоростей повёрнутый на 90°

Рис. 19

мм

Приведённые моменты:

Сила

необходимая для нахождения движущего момента находится из условия равновесия,

Движущий

момент, приложенный к кривошипу 1, равен:

Таблица

6

Положение | Fy , Н | My , Н·м |

1 | 2020,5 | 363,7 |

10 | 9948 | 1790 |

Вывод

Значения движущего момента, полученные методом векторных планов и методом

Жуковского, отличаются на величину меньшую, чем 1% . Это связанно с тем, что

построение графической части производилось в Компасе и значения ускорении взяты

из аналитической части. Полученный большой движущий момент в положении 10

показывает, что на хостом ходу механизму необходимо значительный движущий

момент. Это необходимо учитывать при выборе или проектировании привода.

Список литературы

1. Смелягин, А.И. Теория механизмов и машин. Курсовое

проектирование: учебное пособие /А.И. Смелягин. – М.: ИНФРА-М; Новосибирск:

Изд-во НГТУ, 2006. – 263 с. – (Высшее образование).

2. С.И. Тимофеев Теория механизмов и механика машин/

С.И. Тимофеев. -Ростов н/Д: Феникс, 2011. – 349 с. – (Высшее образование).