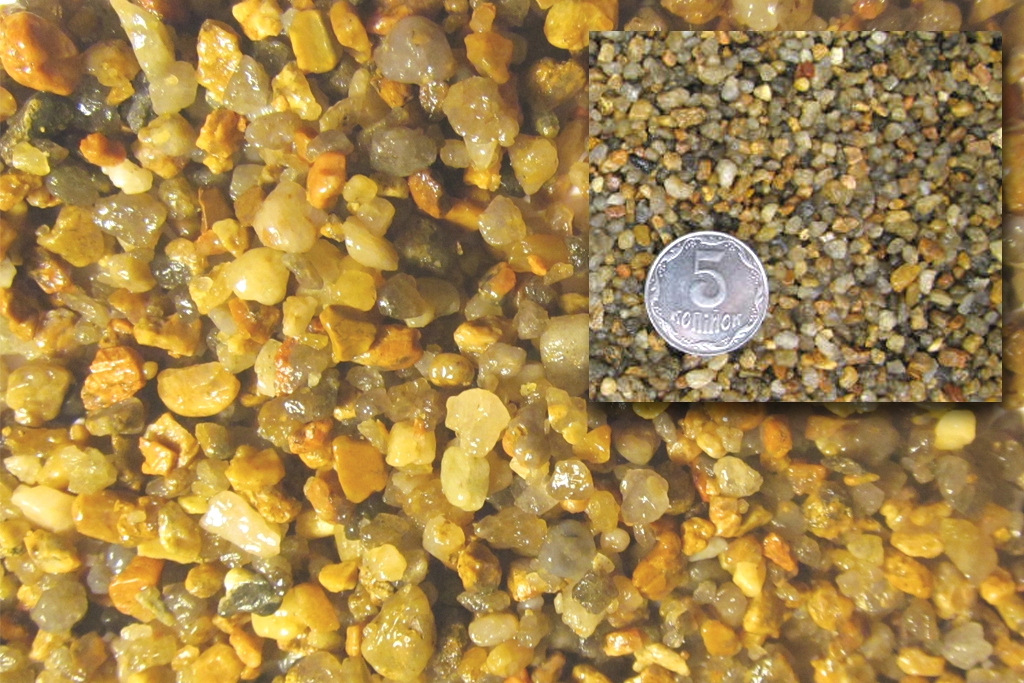

Фото кварцевого песка

Также рекомендуем просмотреть:

- Лучшая пароизоляция для дома

- Как выбирать гипсокартон

- Какой цемент лучше выбрать

- Виды крепежей для гипсокартона

- Экструзионный пенополистирол

- Сухая засыпка

- Применение бетоноконтакта

- Виды утеплителей и их свойства

- Кладочная смесь для кирпича

- Лучшая затирка для швов плитки

- Виды анкеров для бетона

- Лучшая сухая шпаклевка

- Какие штукатурные смеси лучше

- Обзор лучших добавок в бетон

- Размеры асбестоцементных труб

- Как выбрать керамическую плитку

- Какая подложка под ламинат лучше

- Обзор лучших гидроизоляционных материалов

- Какой кирпич лучше

- Виды профилей для гипсокартона и их применение

- Как выбрать рубероид для кровли

- Какой плиточный клей лучше выбрать

- Материалы для отделки фасадов

- Лучший монтажный клей для пеноблоков

- Грунтовка для стен

- Стеклообои в интерьере

- Виды и свойства герметика

- Как выбрать гипсокартон

Помогите сайту, поделитесь в соцсетях

Песок Кварцевый для обработки воды в хозяйственно –питьевом водоснабжении

Очищение воды из источника необходимо для нужд коммунального хозяйства, во многих отраслях промышленности и, конечно, же в быту. Чтобы оценить качество питьевой воды могут использоваться разнообразные методы, предполагающие изучение гидрохимических, микробиологических и иных показателей. Причем, вода для промышленного использования также должна быть качественно очищена.

Области применения фильтров, в составе которых используется кварцевый песок:

- Специализированные предприятия по водоподготовке (водоканалы).

- Очищение воды в бассейнах и иных водных пространствах.

- Коммунальные предприятия и предприятия промышленного производства (фильтрация сточных вод).

- Очистка питьевой воды.

- Подготовка воды для хозяйственных и бытовых нужд.

Для того чтобы вода приобрела прозрачный цвет, утратив микробы и вредные элементы, ей необходимо пройти водоподготовку. В данный процесс входит:

- Отстаивание воды.

- Фильтрация или очищение воды.

- Устранение микробов в воде.

- Добавление свежей воды.

После проведения данных процедур в воде не должно быть вредных химических элементов, а также бактерий и микроорганизмов. Благодаря водоподготовке в воде будут отсутствовать различные примеси металлов (железо, марганец). Из-за своей пористости песок позволяет удерживать частицы более 20 микрон.

Также водоподготовка позволяет освободить воду от нежелательных примесей, содержащихся в ней, что предотвращает отложение накипей, коррозию металлов и загрязнение обрабатываемых материалов при использовании воды в технологических процессах.

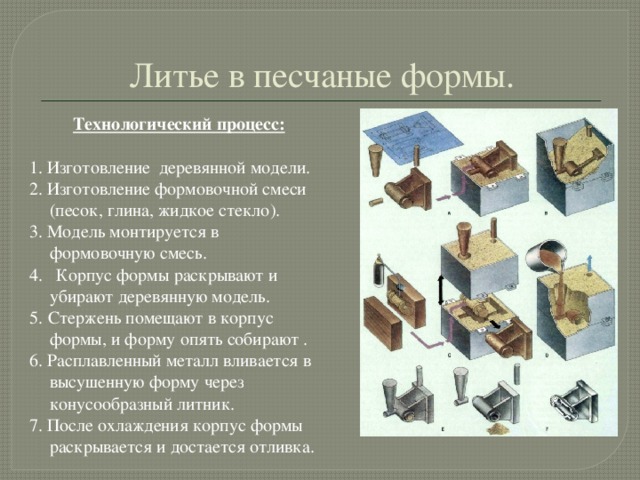

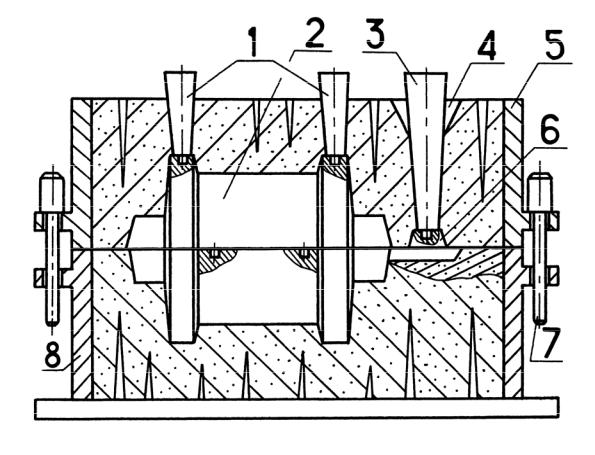

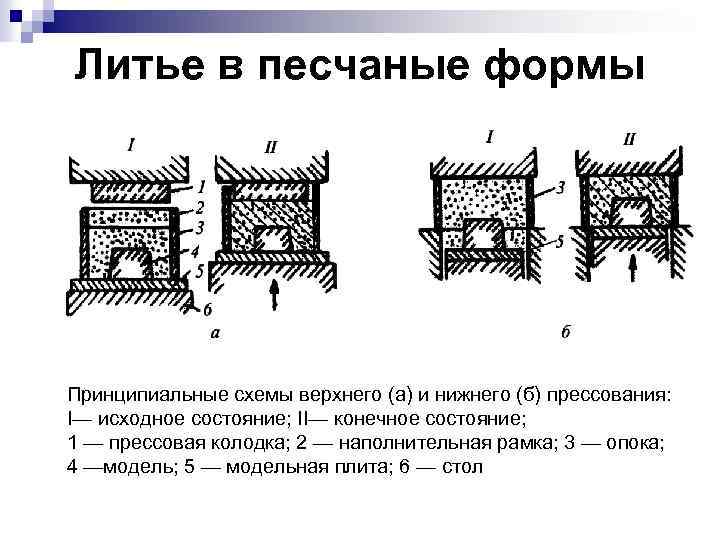

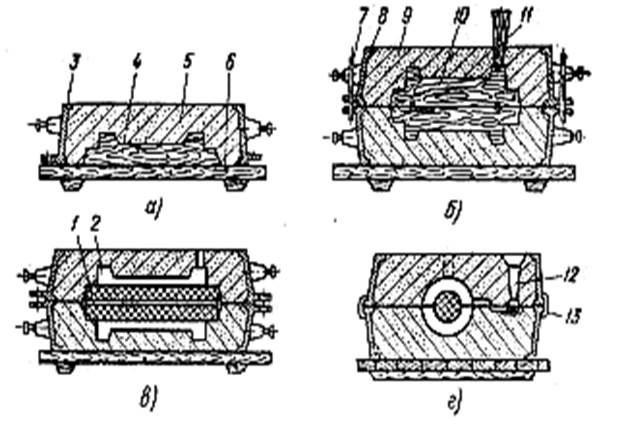

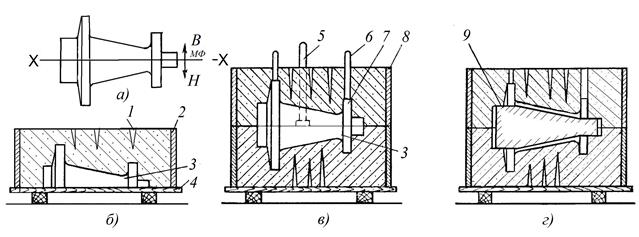

Оборудование машинной формовки

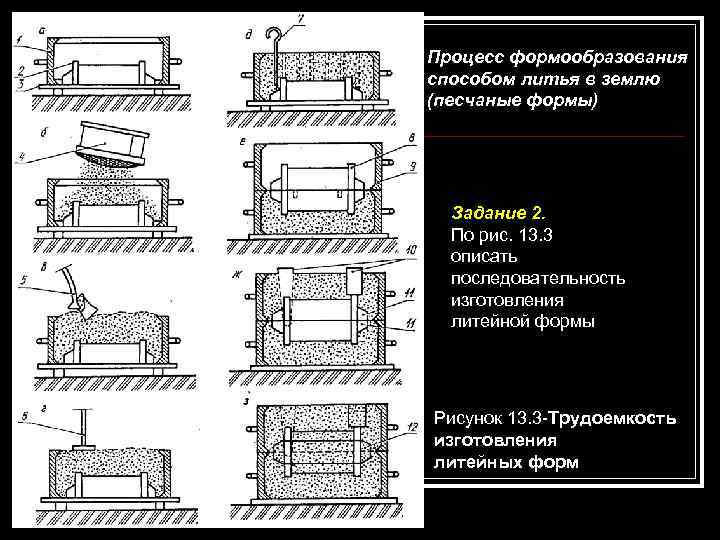

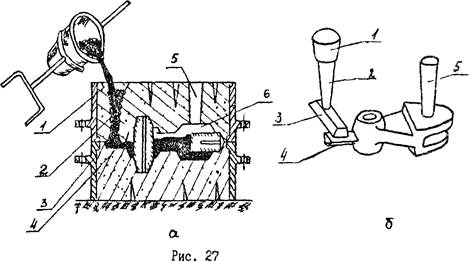

В практике литейного производства применяют три основных способа машинной формовки: в парных опоках, в стопках и безопочный.

Первым способом форму изготавливают из двух половин — полуформ. Каждую полуформу (верхнюю и нижнюю) подготавливают в своей опоке, чаще всего на отдельной машине (автомате). После установки стержней полуформы соединяют попарно (устанавливают верхнюю на нижнюю) и перед заливкой скрепляют между собой.

При стопочной формовке часто в одной опоке совмещают верхнюю и нижнюю полуформы. Устанавливая опоки одну на другую в стопку, получают блок форм, которые заливают через один общий литниковый стояк. Изготавливают стопку форм на одной машине-автомате.

При безопочной формовке опок не требуется. Изготовливают- ся безопочные формы чаще всего на одной машине-автомате.

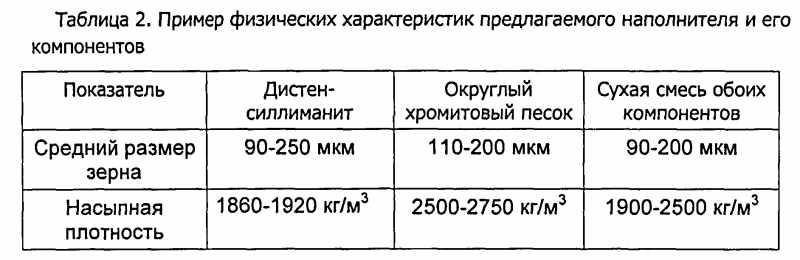

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

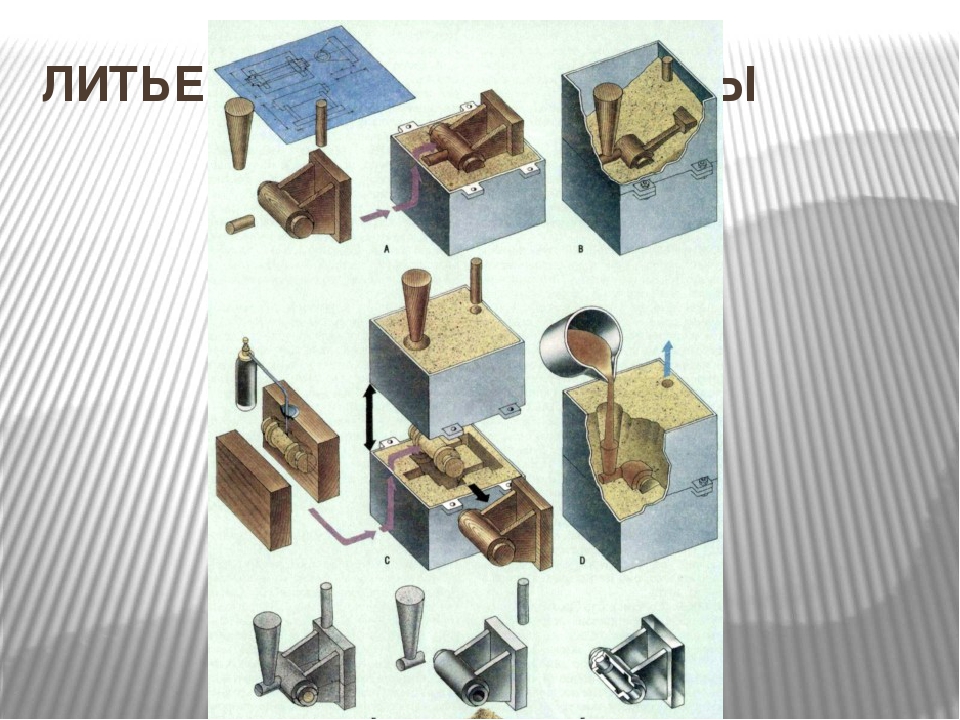

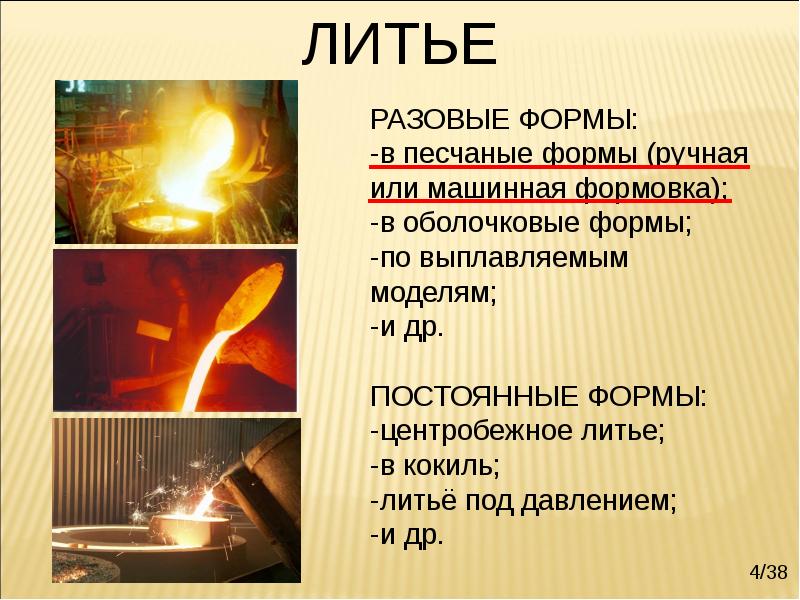

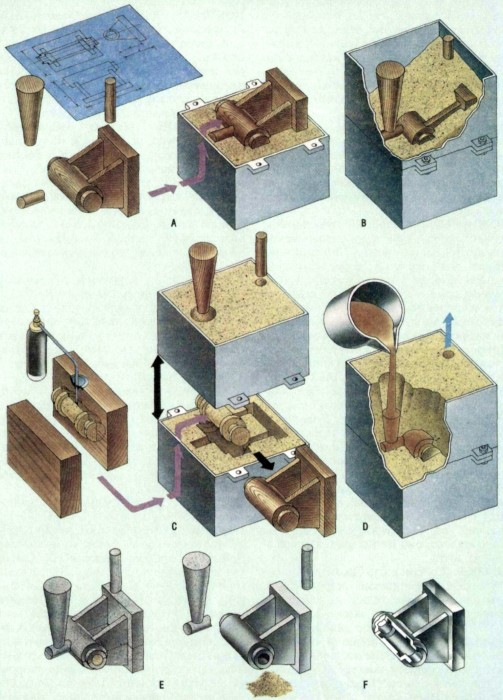

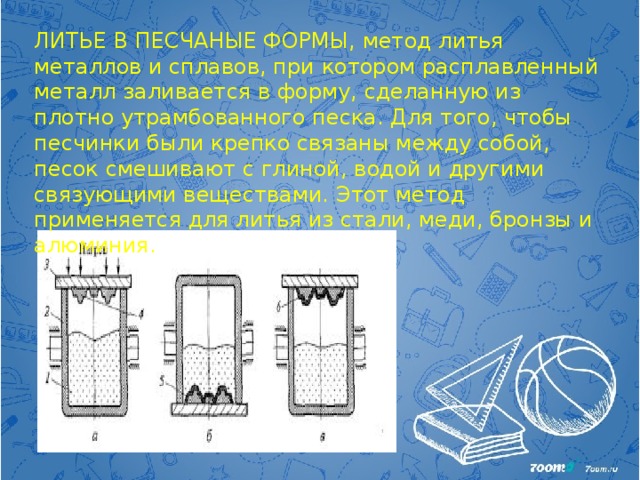

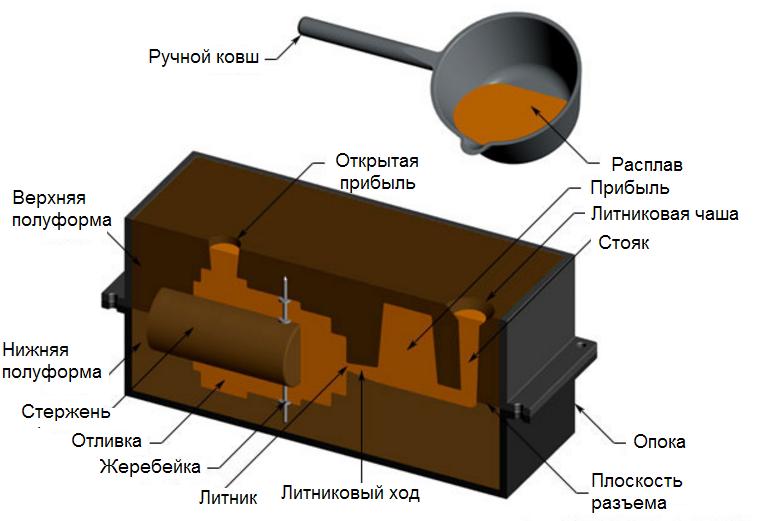

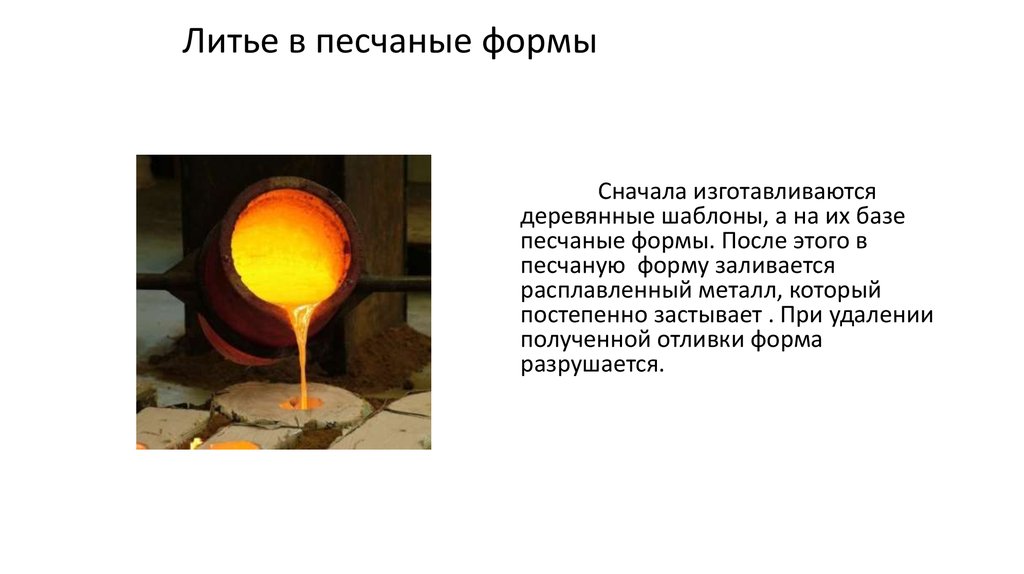

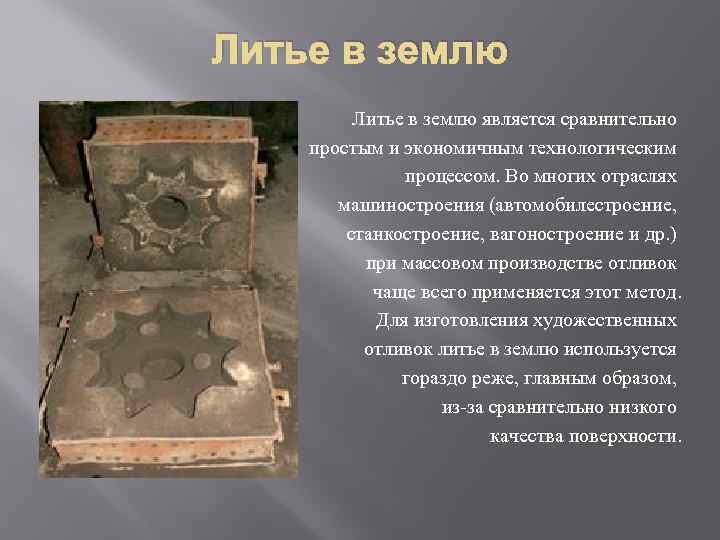

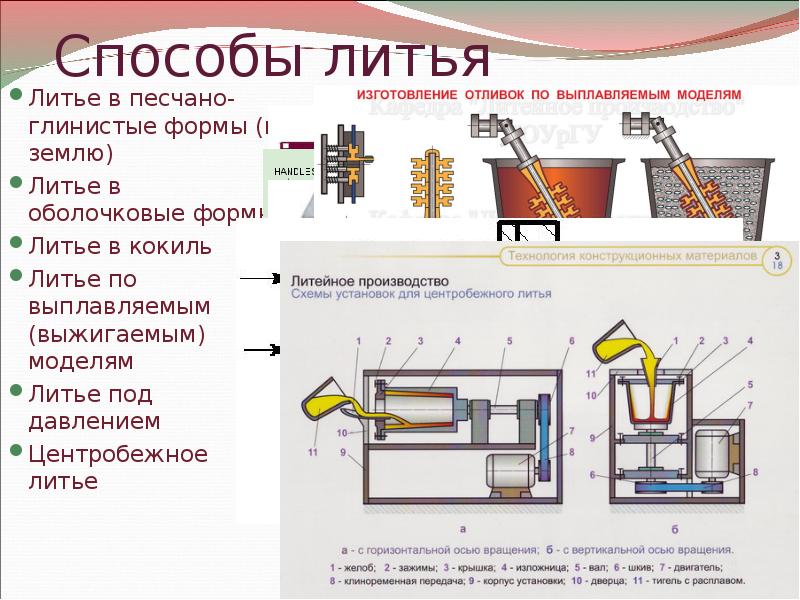

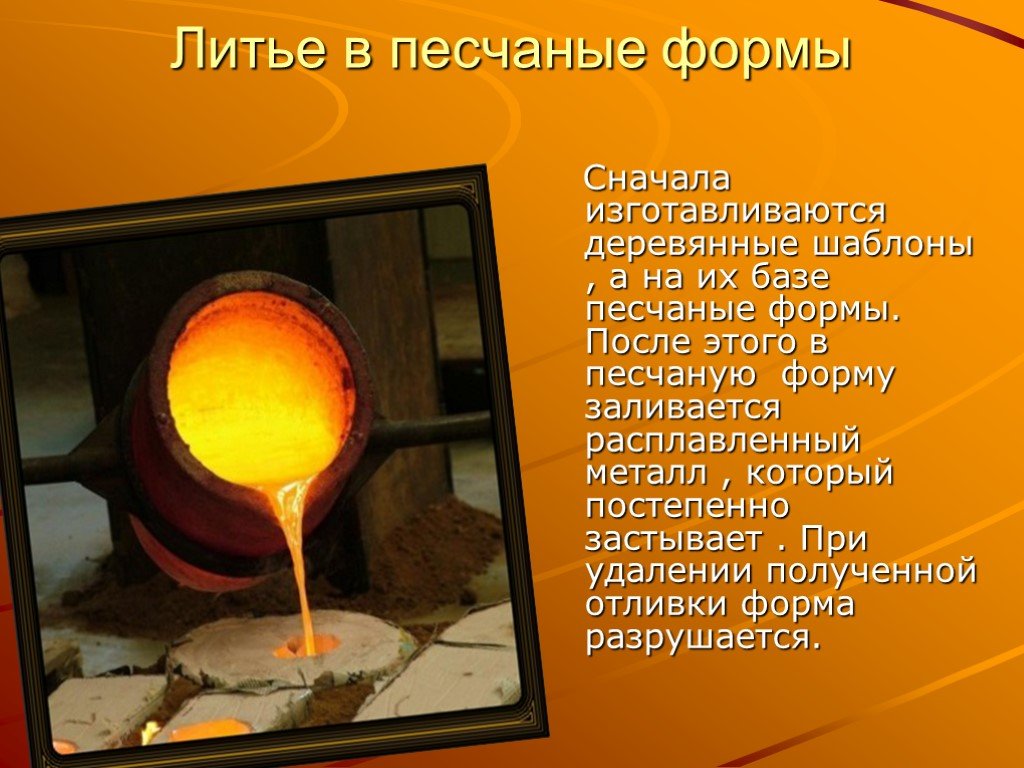

Литье в песчано глинистые формы

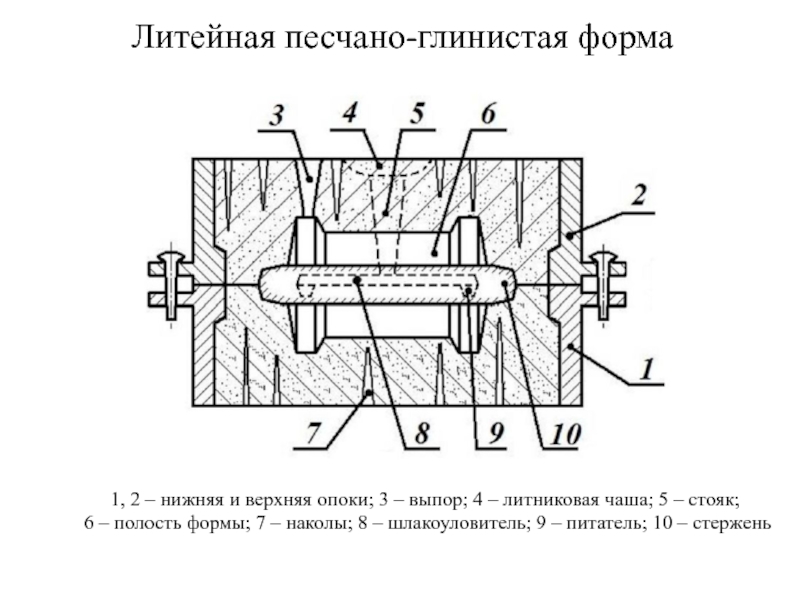

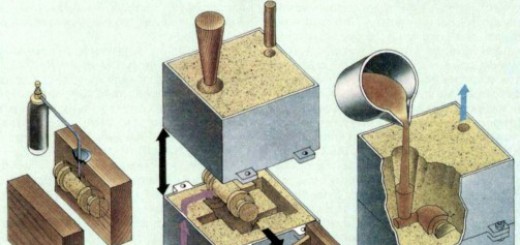

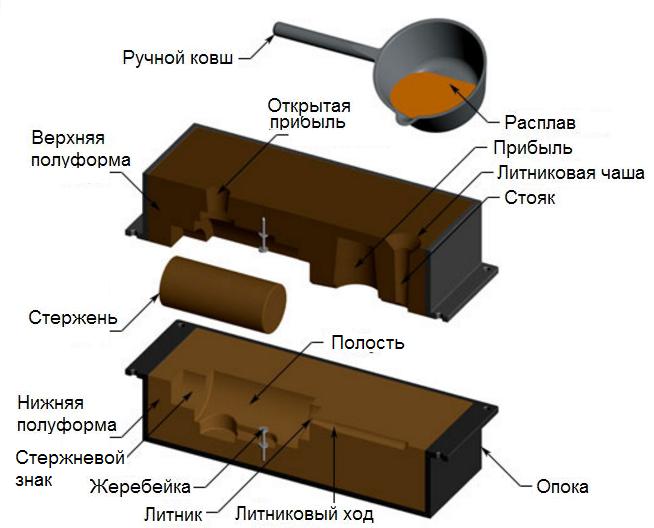

Одним из первых методов выплавки металла, освоенных человечеством, было литье в песчано-глинистые смеси, «землю». При этом виде литья, в данной смеси, состоящей из песка, глины и воды образуют форму.

Песок имеет свойство уплотняться, а глина придает единообразную структуру, тем самым сохраняется приданная смеси форма модели изделия. Модель изделия изготовляют из материала из которого проще всего подготовить модель, но обычно изготавливается из дерева, при серийном производстве, когда модель используется часто, для того чтобы сохранить размеры и поверхность модели, ее изготовляют из прочным материалов, обычно это алюминиевые сплавы.

Особенностью такого метода получения формы является необходимость извлечения модели, что является и главным недостатком. Поэтому формовка обычно осуществляется в двух полуформах, для чего используются специальные ящики без дна (опоки). Для извлечения модели из смеси на ней выполняют специальные формовочные или литейные уклоны, обеспечивающие удобный выем изделия или стержня из формы.

При подготовки чертежа модели для формовки, учитывают особенности формовки, изменение размеров изделия в процессе остывания, припуски на последующую обработку, и т.д. Модель всегда больше изделия на величину усадки и последующей обработки и выполняется разъемной по одной или нескольким плоскостям для удобства выема ее из формы.

При изготовлении формы следует учитывать каналы потока хода расплавленного металла, по которым жидкий металл будет заливать полость формы заполняя ее равномерно — литниковая система. Стоит при проектировании формы учитывать разветвленность каналов, чтобы металл равномерно распределялся по всей форме, не застаиваясь и не остывая в какой то определенной зоне.

Для предотвращения образования усадочной раковины на теле заготовки, в форме делают специальную полость, объем которой может быть достаточно велик (иногда больше, чем объем самой формы для изделия). Этот объем заполняют расплавленным металлом, но делают это так, что бы он застывал в последнюю очередь, таким образом образование раковины происходит в нем. Эта часть отливки называется ”прибыль” и после извлечения отливки из формы должна быть отрезана или удалена при последующей механической обработке.

Литье в песчано-глинистые формы до начала 21 века был самый распространенный вид литья (более 90% изделий по массе, производили в промышленности, этим способом) в современной промышленности лидирующее место заняло литье по газифицируемым моделям.

Оба вида литья применяется как в частных мастерских при индивидуальном производстве, так и в массовом производстве.

Особенности литья в песчано-глинистую форму:

- В качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (

Основные ошибки при литье алюминия

Многие новички при изготовлении алюминиевых отливок совершают банальные ошибки, поэтому перед выполнением работ рекомендуется с ними ознакомиться. Следует выделить такие базовые ошибки:

Следует тщательно изготавливать гипсовую форму

Очень важно, чтобы из нее полностью испарилась вся влага. Если этого не произойдет, то во время заливки металла влага испарится, оставив поры и пустоты

Это значительно влияет на качество готового изделия.

Недостаточный нагрев металла может привести к плохой заполняемости формы, из-за чего могут остаться незаполненные пустоты.

Не нужно дополнительно остужать металл, процесс охлаждения должен происходить естественным путем.

Предупредив появление вышеуказанных ошибок, можно получить качественный результат.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные Подмодельные доски

- Лопаты и совки для земли

- Сита

- Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

Трамбовка ручная Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

Отделочные

- Гладилки — для коррекции изъянов

Режущие и колющие инструменты

Кисти для нанесения покрытий

Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

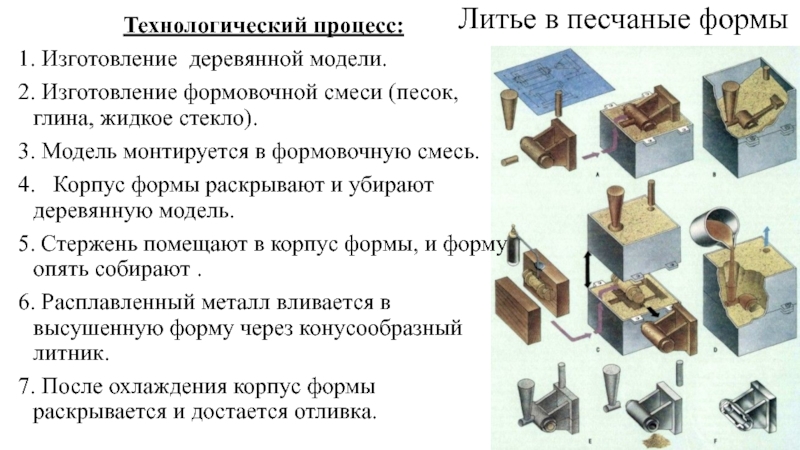

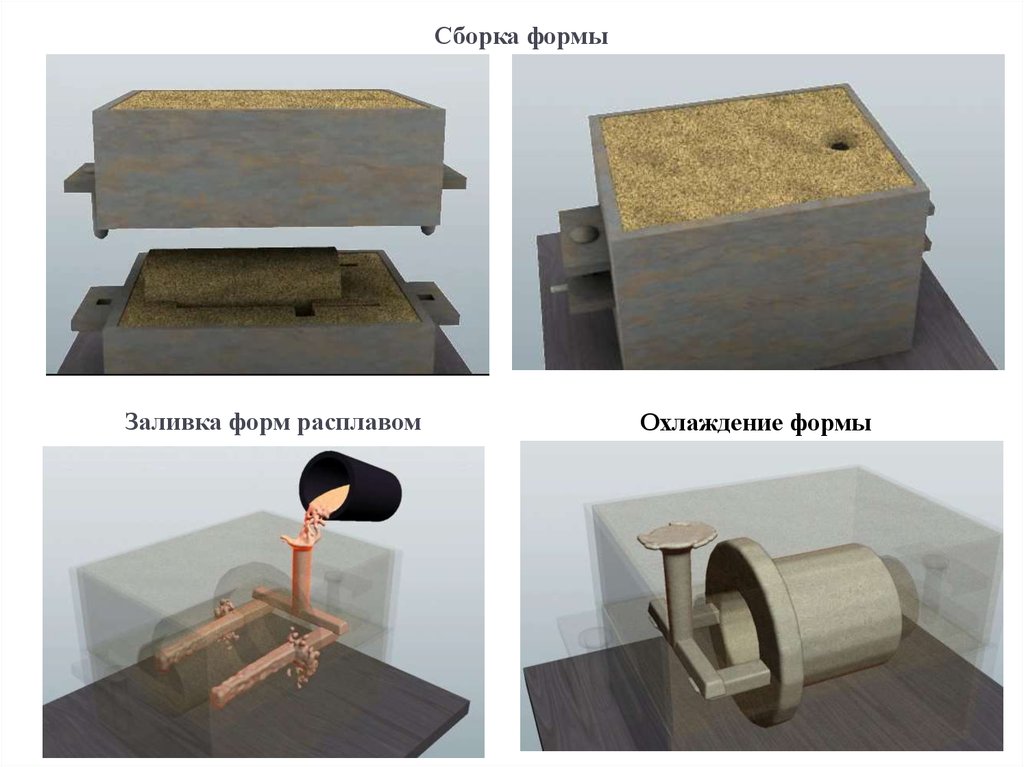

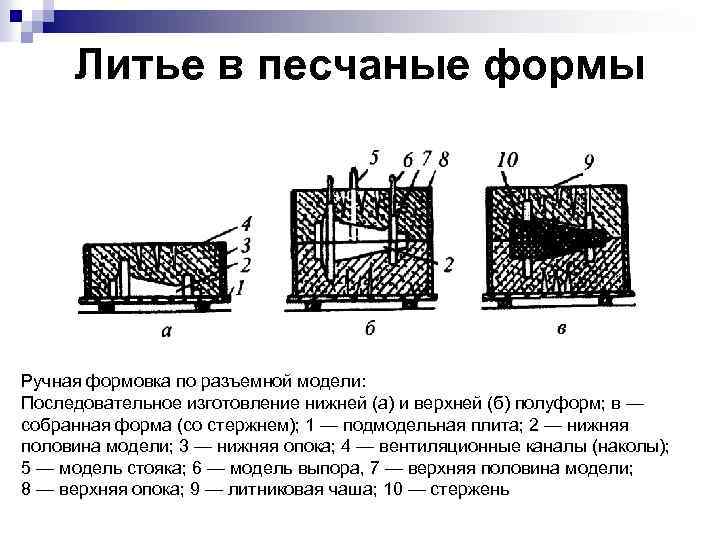

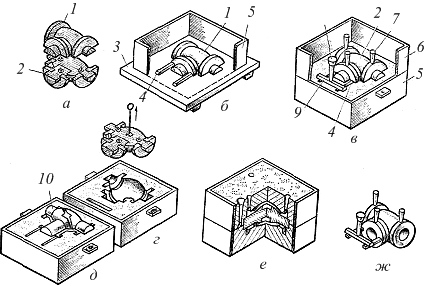

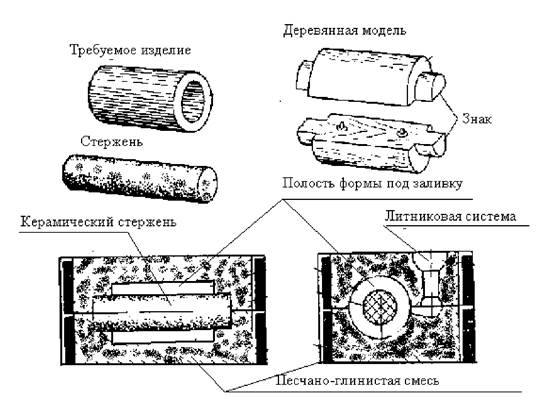

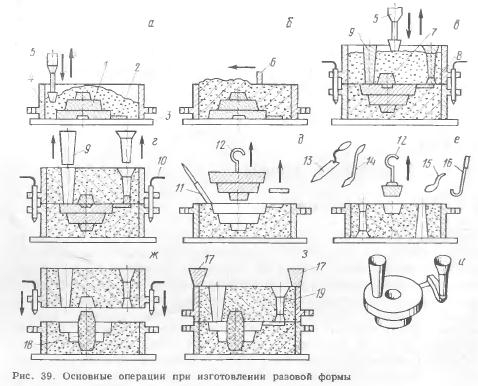

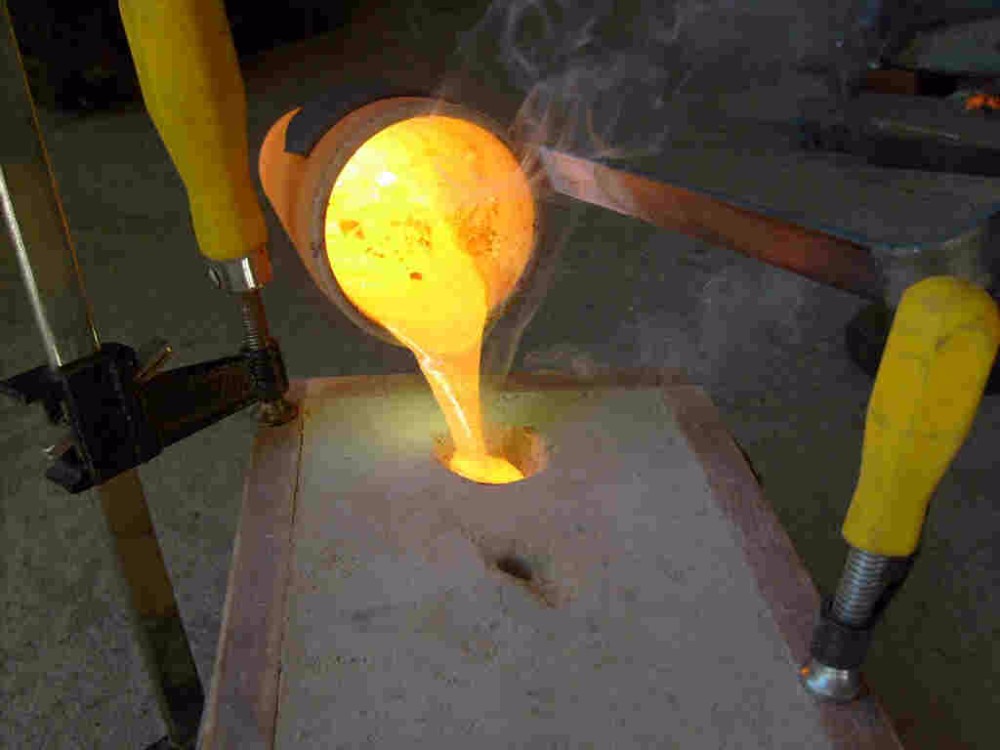

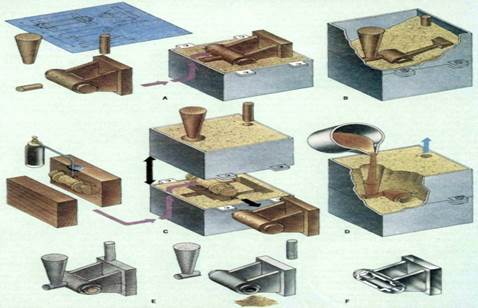

Изготовление формы

Процесс изготовления формы может иметь различные стадии, в зависимости от сложности модели. Первоначально разрабатывают и изготавливают модель будущей отливки. При этом ее размеры делают с учетом усадки металла при застывании, с необходимыми припусками на последующую обработку.

Для упрощения вынимания модели из формовочной смеси, ее поверхности делают с некоторыми литейными уклонами. Если конфигурация модели не допускает или затрудняет ее вынимание, ее делают разборной и прибегают к изготовлению отдельных частей в виде так называемых стержней, которые устанавливают в форму при ее окончательной сборке. Места установки стержней выполняют в виде углублений, которые называются знаками. При помощи стержней оформляют внутренние полости, выступы и впадины. Наиболее удобны стержни для формирования тонких и длинных отверстий, поскольку формовочная смесь имеет невысокую прочность и может разрушиться при изготовлении или заливке металлом. Эти условия диктуют необходимость выполнения стержней из материалов высокой прочности.

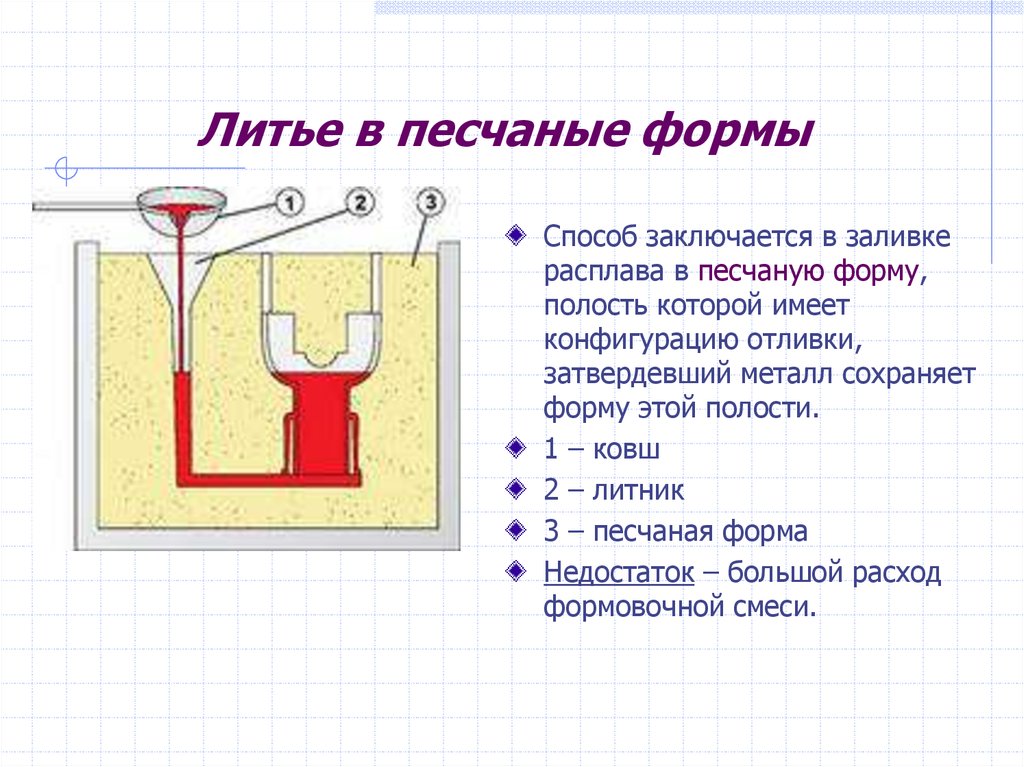

Формовочной смесью сначала заполняют нижнюю полуформу с размещенной там моделью до плоскости разъема. Далее заполняют вторую полуформу и выполняют в ней литниковую систему для заливки расплавленного металла. Кроме литниковой системы, которая служит также для улавливания шлаков, при формовке выполняют также газоотвродные каналы и прибыли. Прибыли предназначены для компенсации усадки металла и предотвращения появления газовых раковин, поэтому используются при литье в разовые формы металлов и сплавов, характеризующихся большой (более 1%) усадкой.

Усадка учитывается при литье чугуна и стали. Следует заметить, что использование прибылей оправданно при литье металлов с малым интервалом застывания, поскольку, в противном случае, металл в основной части и прибыли будет застывать одновременно и газы не успеют собраться в отведенном для них месте.

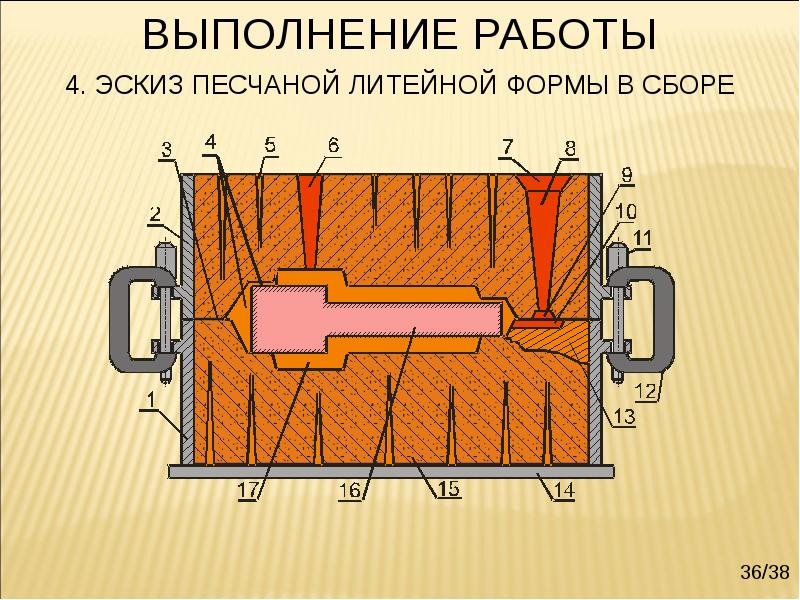

Схема песчаной формы

Для крупногабаритных отливок, которые не критичны к точности размеров и качеству, иногда обходятся формированием отливочной формы прямо в полу цеха.

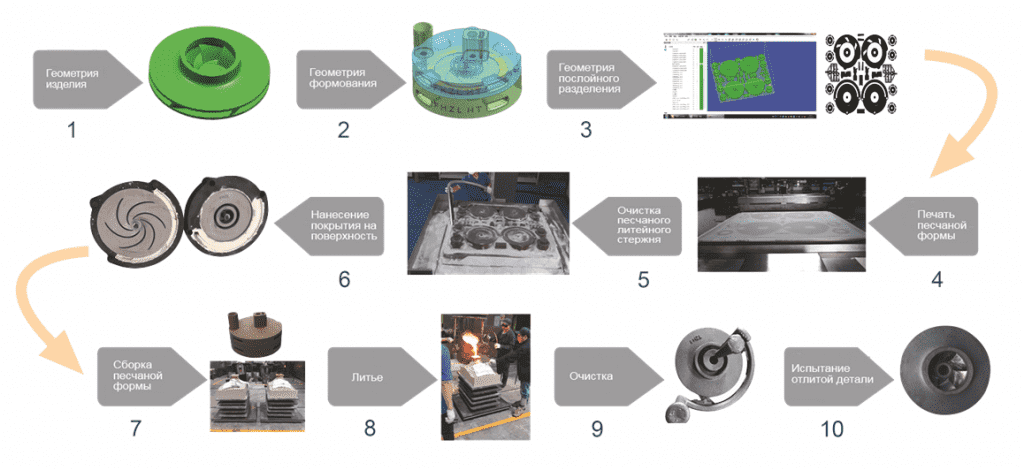

Patternless Casting Manufacturing (PCM) – литье металлов без применения модельной оснастки

При использовании PCM для производства отливок получается высокая точность размеров, допуски на механическую обработку, качество поверхности лучше, нежели при создании по стандартным технологиям. Процесс печати не только значительно сокращает время разработки и производства, но также снижает стоимость производства.

Технологические преимущества:

- возможность изготовления малых прецизионных отливок;

- возможность изготовления отливок сложной конструкции;

- возможность изготовления компонентов сложной геометрической формы.

«PCM – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать»Производство 3D-песчаных форм (PCM) – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные модели и стержни, которые эффективны для быстрого литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии.

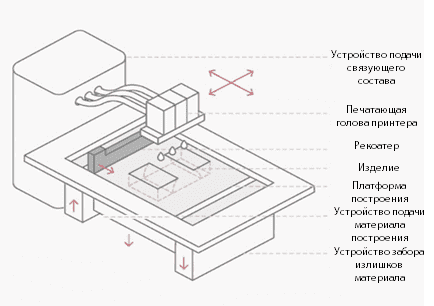

Первым шагом является создание модели пресс-формы из моделей деталей и преобразование ее в формат stl. Затем, с помощью программного обеспечения TOP 3DP, нарезается модель stl и выводится геометрическая информация для формирования слоев поперечного сечения. Эти слои сечения используются для генерации информации управления процессом. Терминальное устройство считывает эту информацию и создает форму с помощью 3D-печати.

01| Технология производства 3D-песчаных форм

Во время печати катализатор и песок равномерно перемешиваются, затем тонким слоем укладываются на платформу. Массив сопел точно распыляет связующее на слой, следуя геометрической информации поперечного сечения. Реакция отверждения происходит между катализатором и связующим. Это повторяется слой за слоем, пока объект не будет построен. Не отвержденный песок еще в виде порошка легко удаляется. После того как лишний песок удален, форма готова и может быть использована для литья металла.

02| Технология 3D-печати на песчаных формах

Связующие:

Фурановые / фенольные смолы, используемые при 3D-печати на песчаных формах, соответствуют стандарту жидкостей для песчаных форм. Эти связующие вещества полностью склеивают песок и создают сложные песчаные стержни, которые отвечают всем требованиям.

Песчаные материалы:

Выбор различных песков должен отвечать требованиям различной обработки литья, так как пески являются основным печатным материалом. Технолог может выбрать кварцевый или синтетический песок для удовлетворения различных требований к отливке, что помогает эффективно контролировать затраты, гарантировать качество.

Ключевые преимущества:

- подходит для разработки новых продуктов, опытного производства, настройки, мелкосерийного производства;

- подходит для изготовления различных сложных металлических компонентов, форм;

- заменяет создание модели;

- снижает затраты на разработку и производственный цикл, а также совместимо с гибкой производственной линией;

- подходит для изготовления различных цветных металлов (сплав Al, сплав Cu), черных металлов (HT, QT и RuT).

Основные производители оборудования: ExONE, VoxelJet, FHZL (Китай), Аддитивные технологии (Самара).

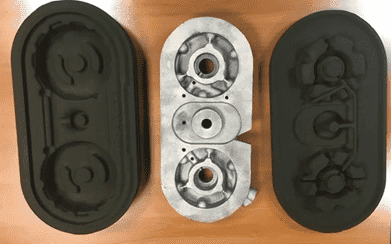

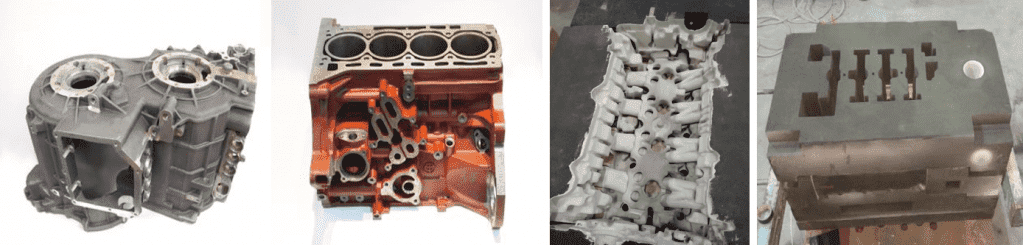

Пример применения:

Блок цилиндров двигателя был изготовлен на заводе FHZL для крупного автомобильного предприятия в Северном Китае в 2008 году. Первый образец был изготовлен за 15-дневный цикл производства, в последующем производственном цикле при использовании 3D-принтера понадобилось всего 20 дней для производства 2-х блоков. С учётом механической обработки. Это значительно сократило производственный цикл и снизило затраты и риски.

03| Блок цилиндров двигателя, изготовленый на заводе FHZL

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область

Использование

Кварцевый песок, благодаря высоким техническим и эксплуатационным характеристикам, применяется во множестве сфер. Использование в конкретной области зависит от вида.

- Стекольный кварцевый песок. Уже из названия можно сделать вывод, что этот вид применяется в стекольной промышленности. Из него делают стекло, стекловолокно, изоляционные материалы, керамические изделия и фарфор. Размер отдельных песчинок варьируется от 0,1 до 0,4 мм. Характеристики производимого стекла напрямую зависят от марки кварцевого песка (по уровню содержания железа). Чтобы очистить песок от железа, применяется магнитное обогащение.

- Формовочный. Основная сфера использования – металлургическая промышленность. Из этого материала изготавливают формы для литья. Изделия из этого вида кварцевого песка отличаются от других высокой устойчивостью к экстремальным температурам, а также к механическому воздействию.

- Фракционный. Один из самых универсальных видов, широко применяется в промышленности. При фракции менее 0,1 мм (пылевидный кварцевый песок) используется в качестве наполнителя для различных высококачественных строительных смесей.

Если размер отдельных песчинок варьируется от 0,2 до 0,8, кварцевый песок используется в качестве абразива для обработки металлических поверхностей (используется в пескоструйных машинах). С его помощью можно отшлифовать поверхность, снять старый слой краски и даже нанести узор на поверхности из различных материалов.

Наиболее крупные фракции песка приобретают имя кварцевой крошки. Чаще всего ее применяют для декоративной отделки различных поверхностей и элементов интерьера.

Выше было сказано, что кварцевый песок применяется еще и в системах очистки. Имеется в виду как бытовая, так и промышленная очистка. В этом случае используется кварцевый песок самой разной фракции. Таким образом, достигается наилучшая сорбционная способность. Пример использования кварцевого песка в системах фильтрации – очистка нефтепродуктов от посторонних примесей.

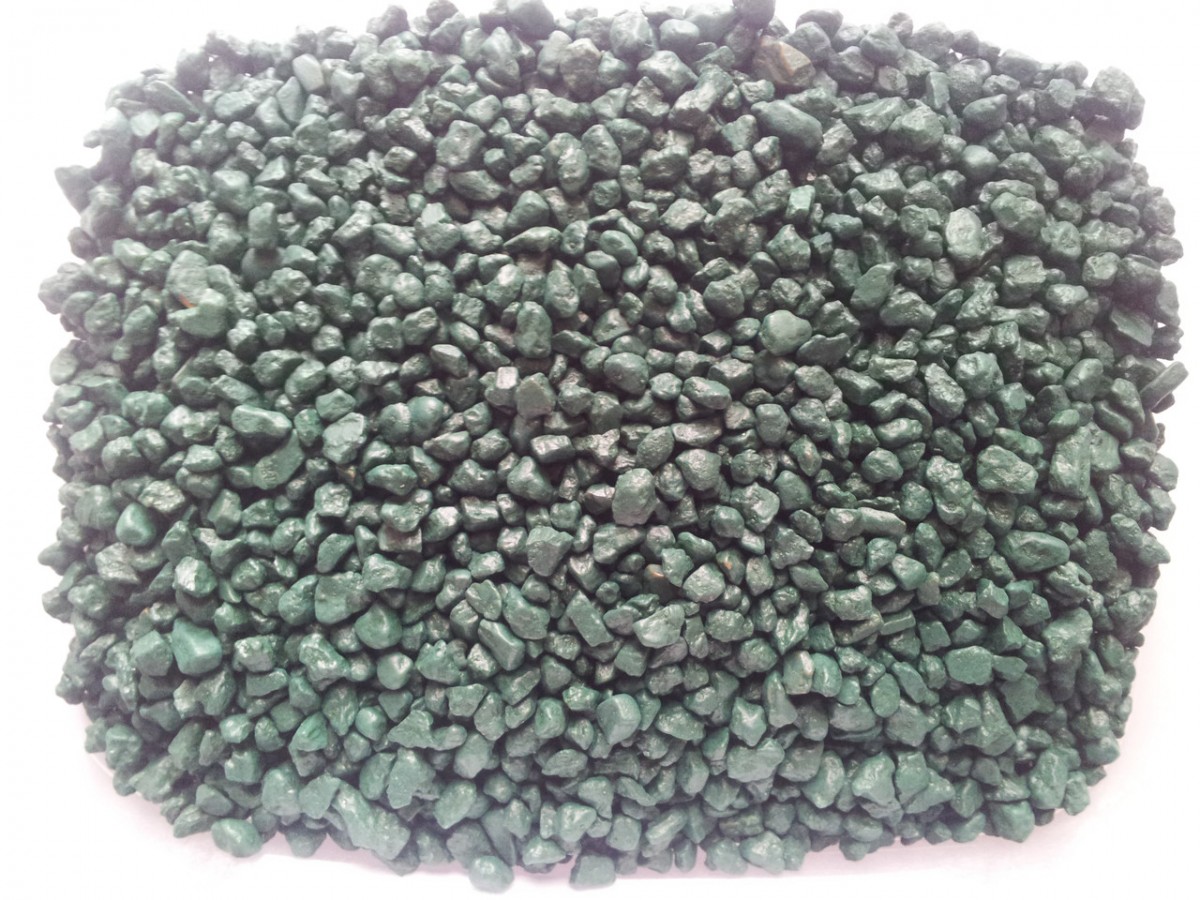

Окрашенный кварцевый песок разной фракции получил наибольшее распространение в детском творчестве, а также в качестве грунта для аквариумов. На зерна песка наносится краска на полиуретановой или эпоксидной основе. В результате песок не истирается и на выгорает, обладает высокой механической и химической устойчивостью.

В строительной промышленности кварцевый песок также применяется. Его используют в процессе изготовления силикатного кирпича и огнеупорного бетона. В дорожной отрасли песок используют для создания нескользящей поверхности. В животноводстве кварцевый песок дают птицам вместе с пищей, чтобы ускорить процесс переваривания.

Стоит отметить широкое применение кварцевого песка в системах фильтрации для бассейнов. Сегодня это одни из самых популярных систем, благодаря превосходному сочетанию цены и качества.

Работа фильтров основывается на простом принципе: вода поступает сверху в фильтр и под действием гравитации проходит через слой кварцевого песка, очищаясь от загрязнений. Наполнителем для систем фильтрации выступает дробленый кварцевый песок разной фракции.