Характеристики меди

Медь — это металл с относительно низкой температурой плавления (1083С), плотностью 8 г/см3 и высокой пластичностью. Она встречается в природе в виде самородков. Благодаря этим качествам она стала первым металлом, освоенным человечеством. Археологи находят инструменты и оружие, в захоронениях, датируемых III тысячелетием до н.э. Скорее всего, человечество освоило медное литье еще раньше, в конце каменного века.

Основные свойства металлов подгруппы меди

Латинское название металла- Cuprum связывают с названием острова Кипр, известного античного центра производства бронзовых изделий. Сплавы на основе меди — бронза и латунь обладают высокой прочностью и меньше подвержены окислению. Бронза широко применялась как основной металл человечества вплоть до освоения массовых технологий производства стали.

Медь обладает отличной электро- и теплопроводностью. Это обуславливает ее широкое использование в электротехнике и теплотехнике.

Кроме того, медь обладает выраженными бактерицидными свойствами.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп. Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр. Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом. Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр. Группа Г – это отливки для производства станочных станин, сложные корпусные детали. Группа Д – это отливки, которые получают методом формования по модели.

Cложные корпусные детали

Заготовки для зубчатых колес

Арматура

Отливки простой формы

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр. При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Требования к формам

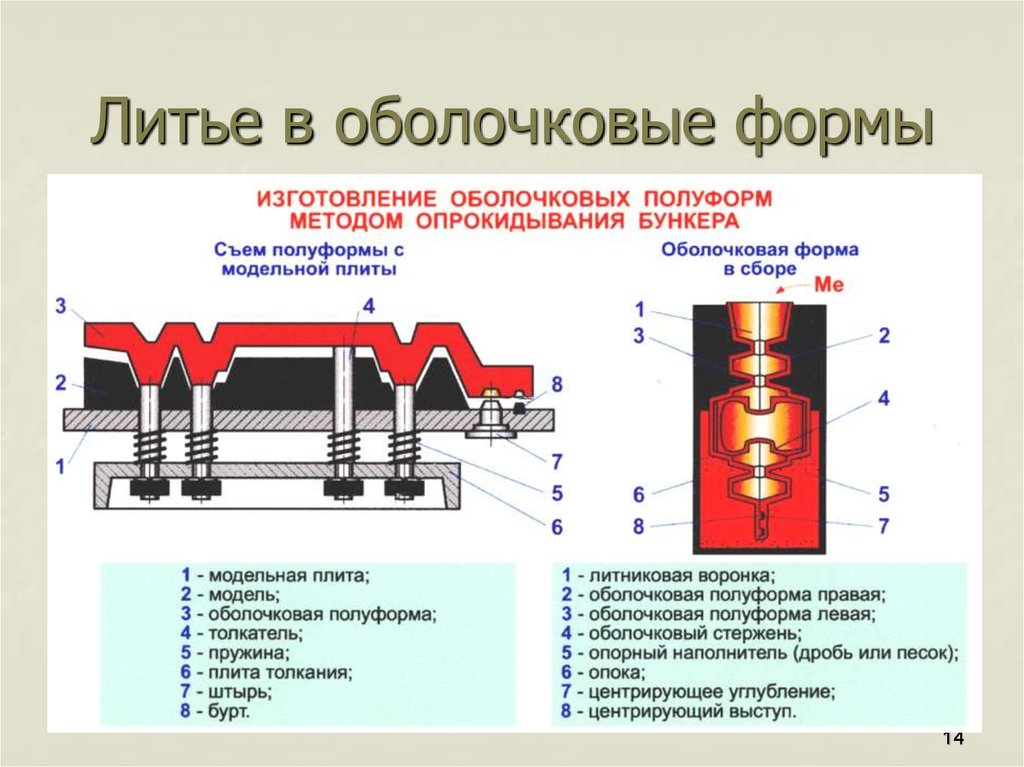

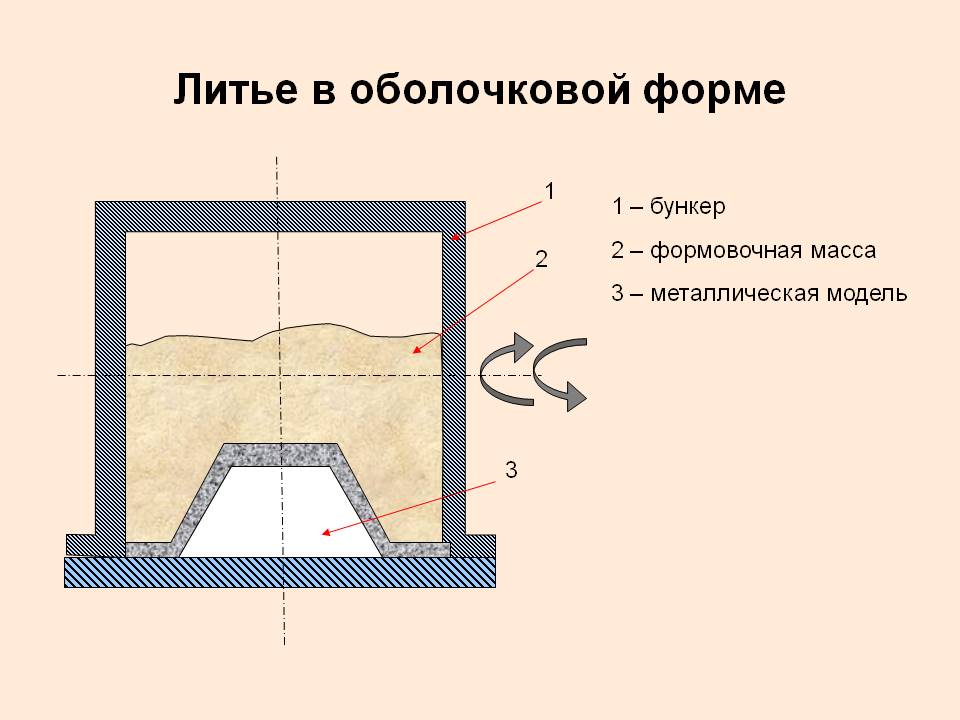

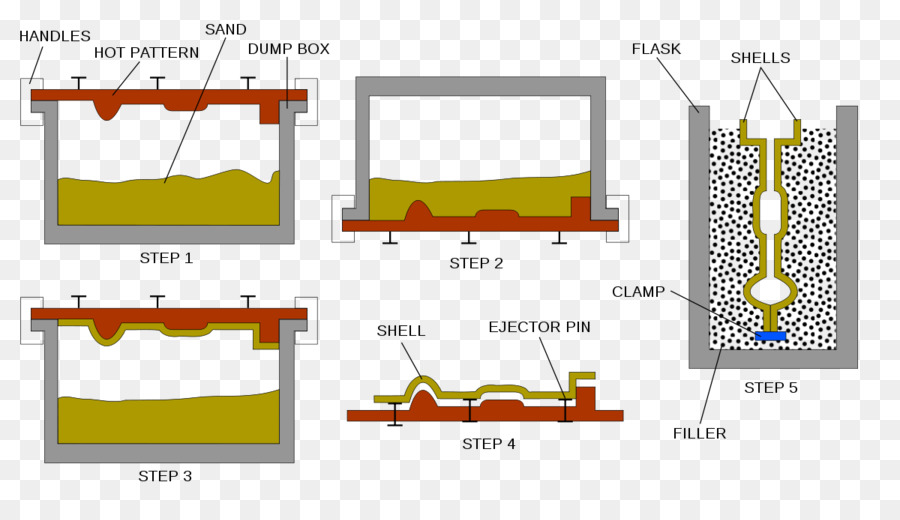

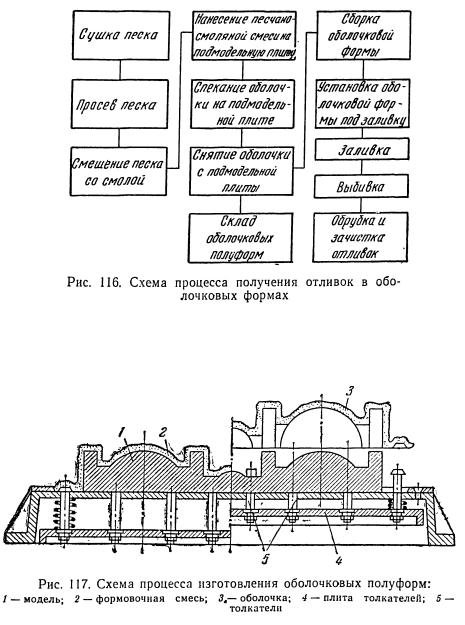

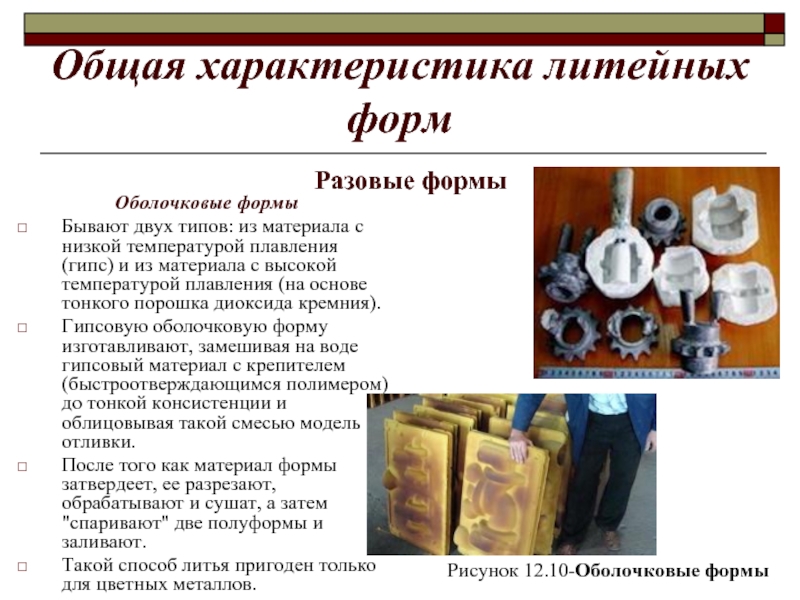

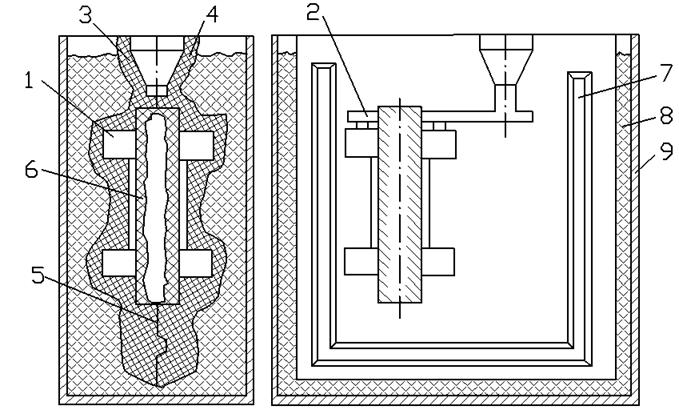

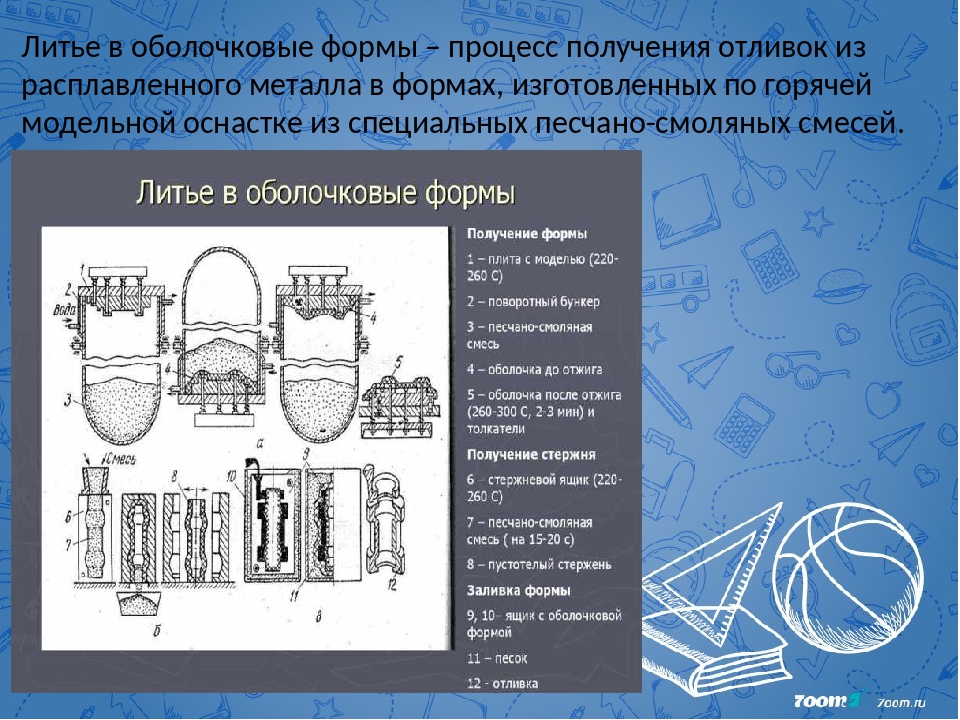

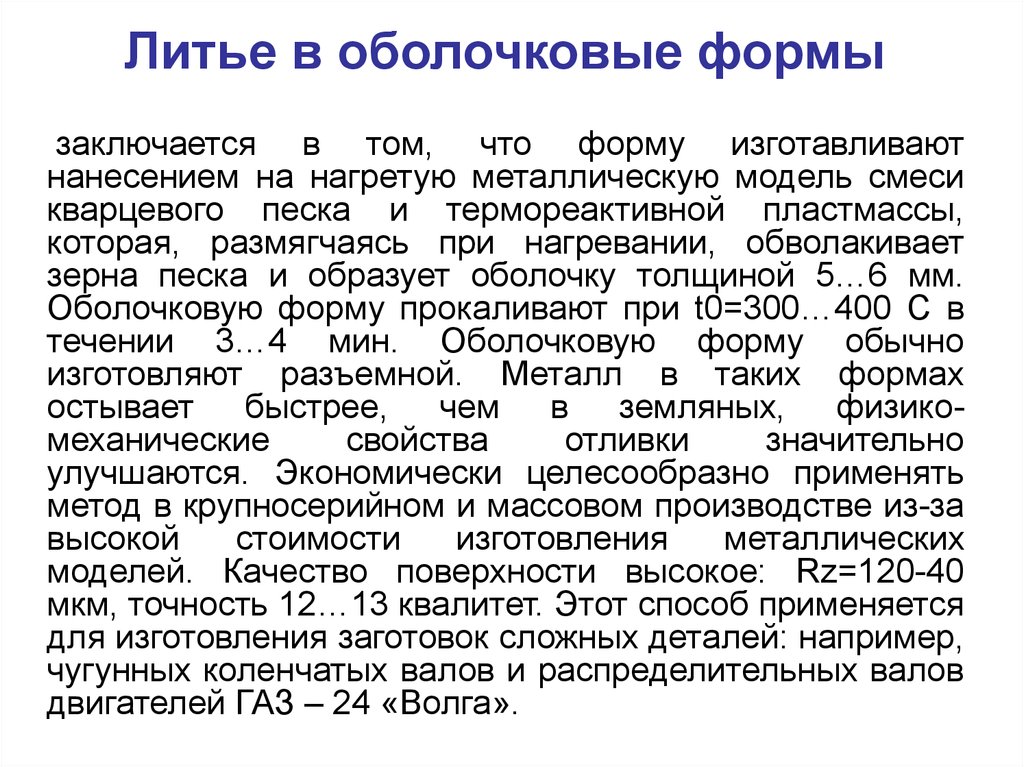

Оболочковая форма должна отвечать следующим требованиям: обладать достаточной прочностью, выдерживать динамический и статический напоры расплава, не деформироваться при заливке, затвердевании и охлаждении отливки; быть огнеупорной, т. е. не разупрочняться при прокаливании и особенно при заливке; иметь газопроницаемые стенки, чтобы в полостях формы не возникало противодавление воздуха (такое явление приводит к браку отливок по недоливу); быть химически инертной к модельному составу и металлу отливки; иметь достаточную податливость, чтобы не препятствовать усадке сплава; обеспечивать получение отливок с поверхностью требуемой шероховатости и высокой точности размеров, массы и конфигурации.

Материалами керамической оболочковой формы являются огнеупорная основа (две фракции – пылевидная менее 0,05 мм и «грубая» 0,1 – 0,3 мм) и связующее.

По химическому составу огнеупорных материалов керамические оболочковые формы разделяют на оксидные и углеродные. В свою очередь оксидные материалы форм по химическому составу разделяют на кислые, основные и амфотерные.

Кислые оксидные материалы форм на основе кристаллического кварца (SiO2) применяют наиболее широко, так как они наиболее дешевы и недефицитны. Их используют в массовом и крупносерийном производстве отливок средней сложности массой до 3 – 5 кг из углеродистых и низколегированных сталей.

Основные оксиды – MgO, CaO – применяют редко, только в производстве отливок из сплавов, обладающих высокой химической активностью к кислотным оксидам в жидком состоянии.

Амфотерные материалы на основе оксида алюминия Al2O3 широко применяют при изготовлении отливок из жаропрочных и антикоррозионных сплавов.

Углеродистые формы применяют при изготовлении отливок из титановых сплавов.

Область применения

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

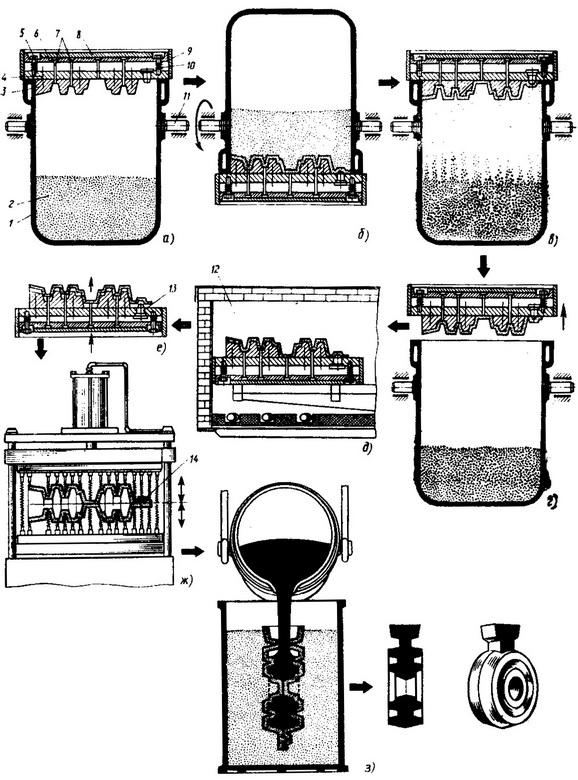

Литье по выплавляемым моделям: технология

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

Изготовление моделей состоит из шести этапов:

- подготовки пресс-формы;

- введения в ее полости модельного состава;

- выдержки модели до затвердевания;

- разборки формы и извлечения модели;

- охлаждения ее до комнатной температуры.

2.1. Сущность литейного производства

Производство литых изделий известно с глубокой древности. В Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В XIII–XV веках Византия, Венеция, Генуя, Флоренция славились литыми изделиями.

В русском государстве в XIV…XV веках отливались бронзовые и чугунные пушки, ядра и колокола. В 1586 г. А. Чохов отлил «Царь-пушку» (рис. 1.9). «Царьпушка» — чугунная отливка массой около 39 т (диаметр ствола — 890 мм, длина — 4 м, калибр — 887 мм). Для выстрела каменным ядром для пушки необходим был заряд пороха массой 84 кг. Расчетная скорость вылета ядра из ствола составляла 230 м/с, а скорость ядра на расстоянии 1 000 м от пушки — 180 м/с. Позднее в России были созданы и другие замечательные образцы литейного искусства. Так, в 1735 г. был отлит «Царь-колокол» (рис. 1.10) массой свыше 200 т отцом и сыном Моториными, в 1782 г. — памятник Петру I « Медный всадник» (массой 22 т) Э. Фальконе, в 1816 г . — памятник Минину и Пожарскому В. П. Екимовым, в 1850 г. — скульптурные группы Аничкова моста (рис. 1.11) в Петербурге П. К. Клодтом и др. В 1894 г. на заводе в Перми была изготовлена чугунная отливка шабота для кузнечного молота массой 620 т.

Рис. 1.9. Царь-пушка Рис. 1.10. Царь-колокол Рис. 1.11. Скульптуры Аничкова моста

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию литейного производства (заготовку или деталь) называют отливкой.

Общий мировой выпуск отливок в 2011 г . составил 75 млн т. При этом 70 % отливок приходится на машиностроение, где масса литых деталей от их общей массы составляет 50 %. Из литых заготовок в станкостроении изготавливают 80 % всех деталей, в сельскохозяйственном машиностроении и в тракторостроении — до 60 %.

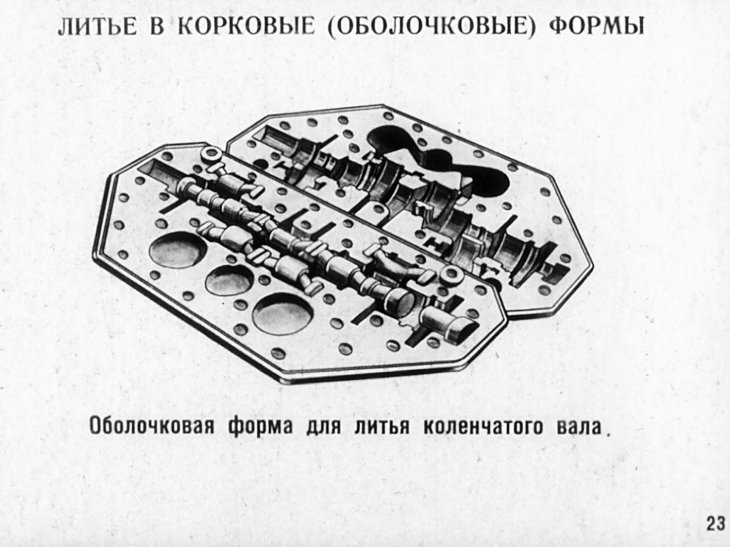

Методом литья изготавливают блоки двигателей, головки цилиндров, поршни и поршневые кольца, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков и прокатных станов, турбинные лопатки, гусеничные траки, ковши экскаваторов и другие детали, которые затруднительно или невозможно получить другими методами обработки металлов (в частности, давлением и резанием).

Технология литья позволяет:

1) получать изделия сложной формы и различных размеров (блоки цилиндров ДВС, станины металлорежущих станков, фасонное художественное литье);

2) изготавливать изделия с минимальными припусками на обработку (детали фотоаппаратов, поршни ДВС). При этом коэффициент использования металла (КИМ) составляет не менее 70 %, а при литье под давлением — 95 %;

3) изготавливать изделия из сплавов с низкой пластичностью и низкой обрабатываемостью резанием (ковши экскаваторов, траки и т. д.).

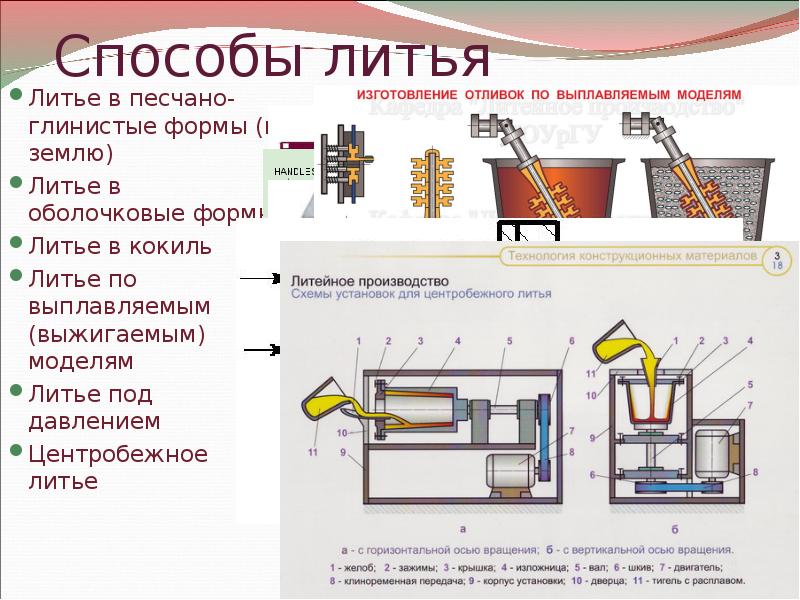

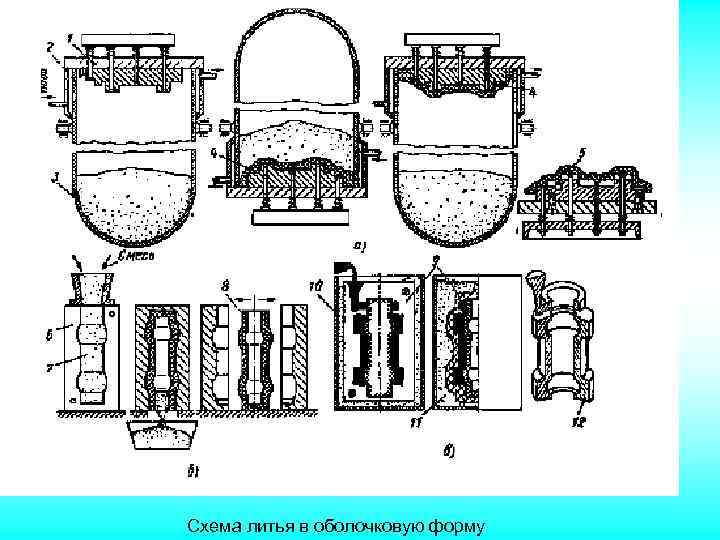

Для изготовления отливок применяют литье в песчаноглинистые формы и специальные способы (литье по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением, центробежное литье и др.).

При выборе способа литья учитывают объем производства, требования к геометрической форме изделия и чистоте поверхности, химический состав заливаемого металла, форму отливки, экономические соображения и другие факторы.

Независимо от способа литья во всех случаях для получения отливки нужна литейная форма. Литейная форма представляет собой конструкцию, состоящую из элементов, образующих рабочую

полость, заполнение которой расплавом обеспечивает получение отливки заданных размеров и конфигурации.

При изготовлении отливок литейная форма является основным инструментом. Форма обеспечивает, во-первых, необходимую конфигурацию и размеры отливки, во-вторых, заданную точность и качество ее поверхности, в-третьих, определенную скорость охлаждения залитого металла, способствующую формированию требуемой структуры и соответствующих свойств отливки.

Литейные формы подразделяют по количеству заливок на разовые и многократные, по материалу — па песчаные, песчаноцементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Основными операциями технологического процесса изготовления отливок являются: изготовление литейной формы, плавка металла и заливка в форму, извлечение отливок из формы.

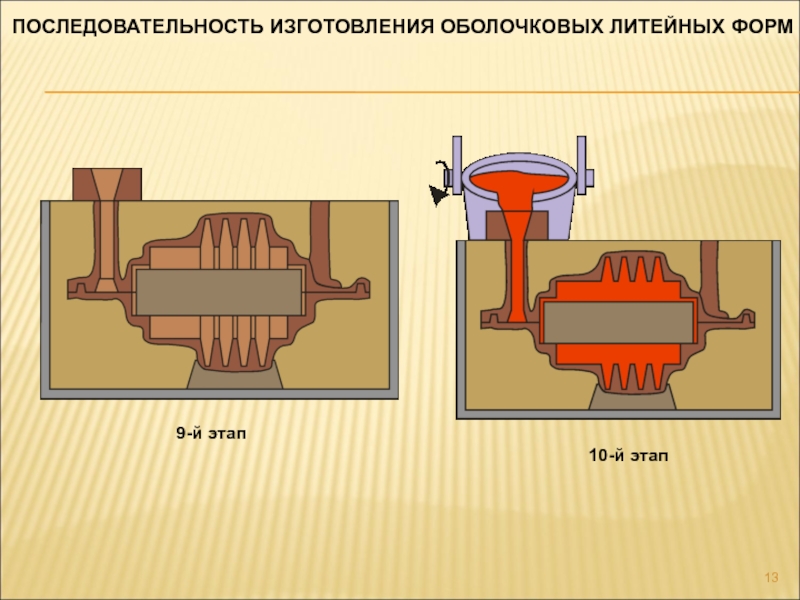

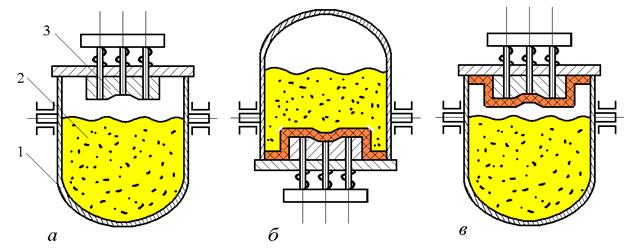

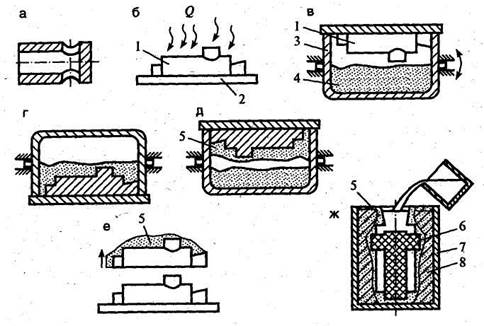

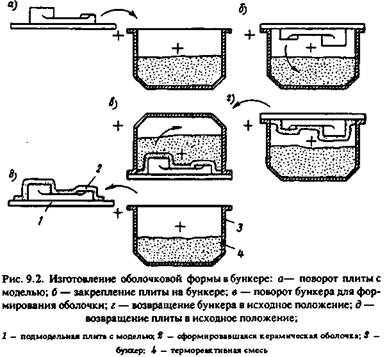

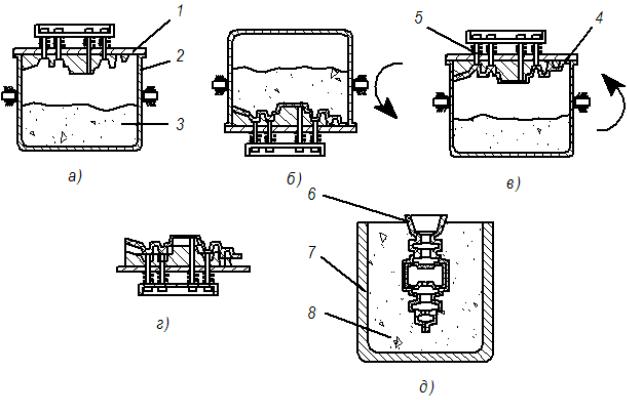

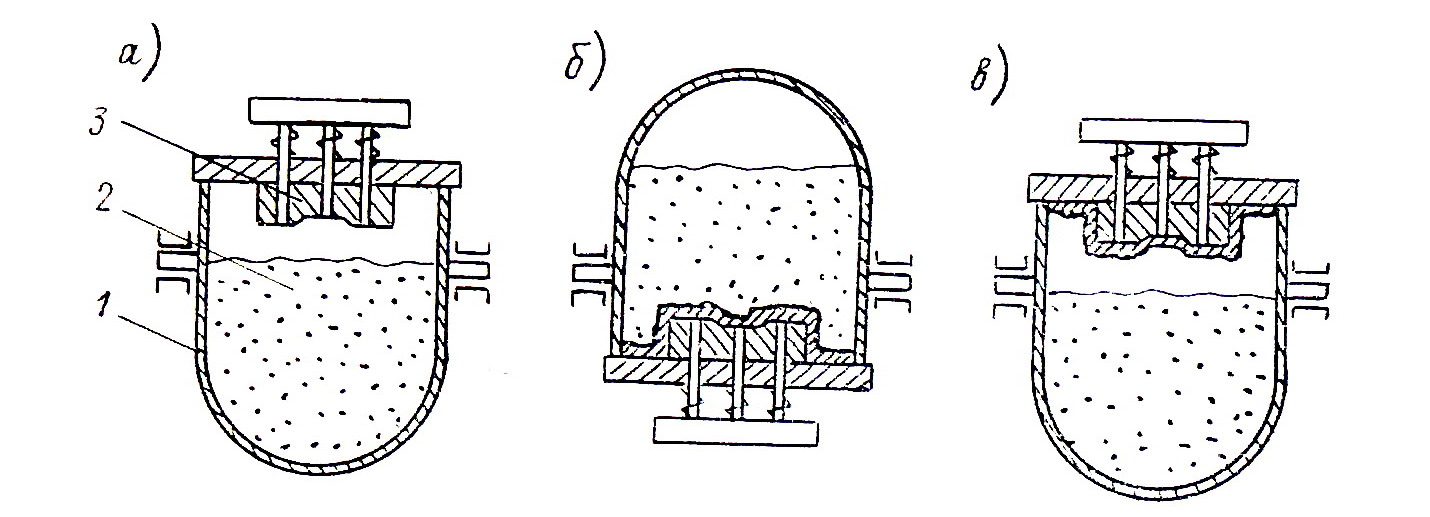

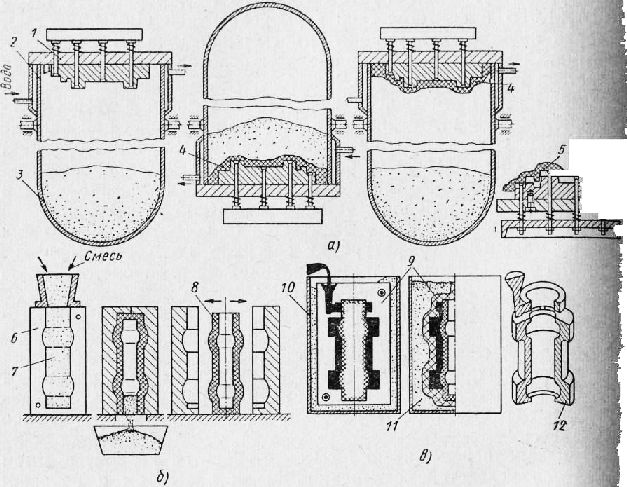

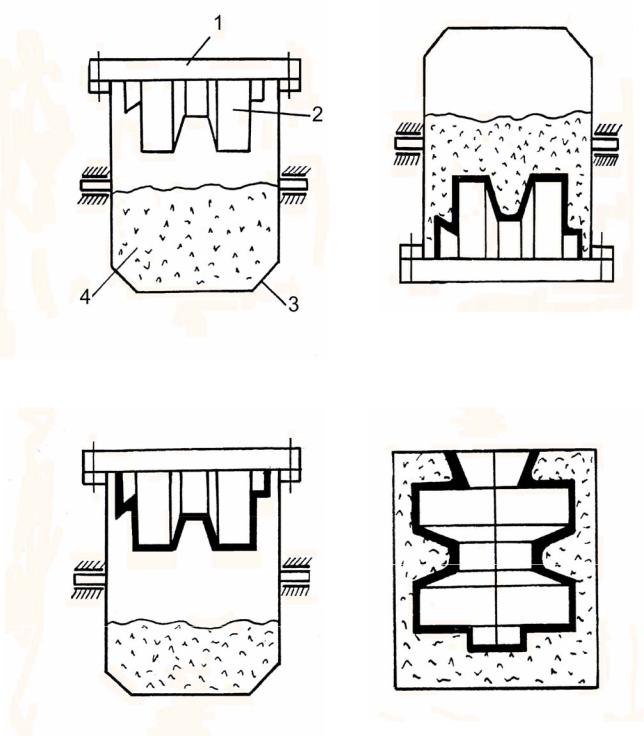

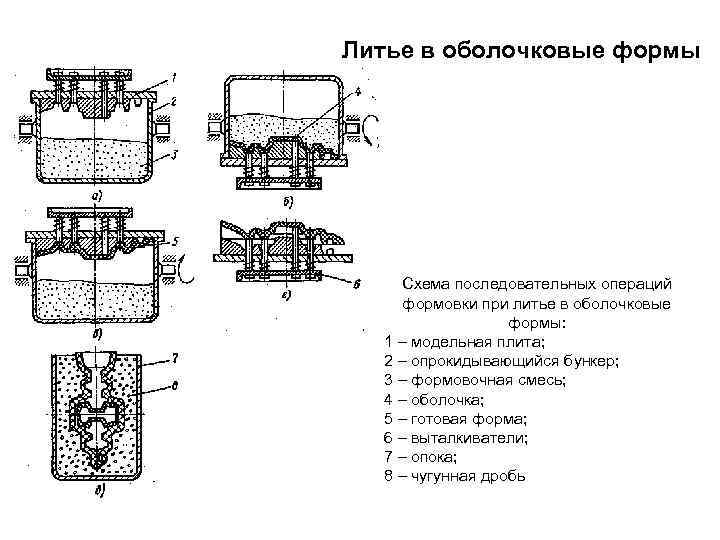

Формовка

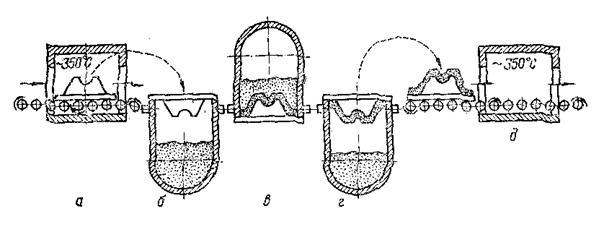

Для предотвращения разрушения оболочковой формы при заливке ее заформовывают в сыпучие огнеупорные материалы или жидкие формовочные смеси. В качестве опорных материков используют сухой кварцевый песок, шамотный порошок, размолотые и просеянные через сито с ячейкой 2 мм остатки оболочки после очистки отливок. Главное требование к используемым для формовки огнеупорным материалам – высокая огнеупорность и одинаковый с материалом оболочки ТКЛР, так как при различии данного показателя возможно возникновение напряжений и, как следствие этого, появление трещин в оболочковой форме при ее прокаливании и заливке.

В производстве используют два способа формовки оболочковых форм в сыпучие опорные материалы: в холодном и нагретом состоянии форм и опорных материалов.

Формовку в холодном состоянии используют в единичном, мелкосерийном и массовом производстве. Оболочковую форму после удаления модели помещают в контейнер из жаростойкой стали, засыпают контейнер огнеупорным материалом, уплотняют ее вибрацией на вибростоле, а затем прокаливают.

Формовку в нагретом состоянии чаще используют в массовом производстве. В этом случае оболочковые формы прокаливают отдельно и сразу после прокаливания их заформовывают в предварительно нагретом сыпучем огнеупорном материале. Это позволяет сократить длительность прокаливания оболочковых форм, уменьшить напряжения в них, повысить надежность процесса.

§ 1. Формовочные пески и глины

Формовочные пески –

это осадочные горные породы, образовавшиеся в результате отложения

минералов и выветривания осадков. Пески обычно носят название

карьера, в котором их добывают, например, Люберецком, Гусаровском,

Кичигинском и др. Добывают пески открытым способом. Если пески

содержат примеси или имеют неоднородный зерновой состав, то в

карьерах их обогащают, освобождая от посторонних примесей, а также

разделяют на фракции по размерам зерен.

Основной составной частью

таких песков являются зерна минерала кварца (SiO2);

температура плавления его 1713°С. Кроме зерен кварца песок

содержит частицы полевых шпатов, слюды, окислов железа, глинистых и

других минералов.

В зависимости от

содержания глинистой составляющей пески делят на кварцевые и

глинистые.

Кварцевыми называют пески, содержащие глинистых

составляющих не более 2%. Пески, содержащие более 2% глинистых

составляющих, называют глинистыми (табл. 1).

1. Классификация и состав

(%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

Обогащенный | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

Тощий | Т | Св. 2 до 10 | – | – | – |

Полужирный | П | Св. 10 до 20 | – | – | – |

Жирный | Ж | Св. 20 до 30 | – | – | – |

Очень | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав

формовочных песков (табл. 2) определяют по навеске 50 г сухого песка,

от которого отделена глинистая составляющая. Навеску сухого песка

просеивают через набор калиброванных сит с точными размерами ячеек.

Песок, оставшийся в наибольшем количестве на трех смежных ситах,

называют основной зерновой фракцией.

2. Классификация песков

на группы по величине зерен основной фракции

Песок | Группа | Номера |

Грубый | 063 | 1; |

Очень | 04 | 063; |

Крупный | 0315 | 04; |

Средний | 02 | 0315; |

Мелкий | 016 | 02; |

Очень | 01 | 016; |

Тонкий | 0063 | 01; |

Пылевидный | 005 | 0063; |

При выборе песков следует

учитывать характер изготовляемых отливок. Для крупных отливок

применяют более крупный песок, который придает смеси повышенную

огнеупорность и газопроницаемость. Для мелких отливок используют

мелкозернистый песок, обеспечивающий получение более чистой

поверхности.

Пески делят на две

категории А и Б. К категории А относят пески с большим остатком

основной фракции песка на крайнем верхнем сите из трех смежных, к

категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на

первом месте ставят обозначения класса, на втором – группы, на

третьем – категории. Например, кварцевый песок средней

зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески

обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества

поверхности отливки применяют в некоторых случаях формовочные

материалы с более повышенной, чем у кварцевых песков, огнеупорностью

и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу

химического соединения (Mg, Fe)2[SiO4].

Температура плавления оливиновых песков около 1800°С. Их

применяют как составную часть облицовочной смеси для форм крупных

стальных и чугунных отливок;

хромистый

железняк-минерал, имеющий химический состав, соответствующий

формуле Fe Cr2O4. Температура его плавления

зависит от количества примесей в основном веществе, но выше

температуры плавления кварца. Хромистый железняк в виде зерен

размером 1 – 1,5 мм применяют в облицовочных смесях для форм

крупных стальных отливок;

циркон ZrSiO4,

имеющий высокую температуру плавления (2450°С) и большую, чем у

кварца, теплопроводность. Измельченный циркон применяют для

приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2),

представляющий собой огнеупорную глину, обожженную до потери

пластичности. Шамот используют в смесях для изготовления сухих

литейных форм средних и крупных стальных отливок.

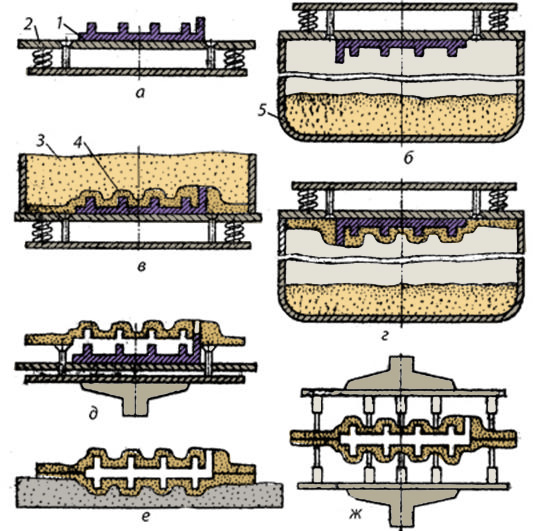

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

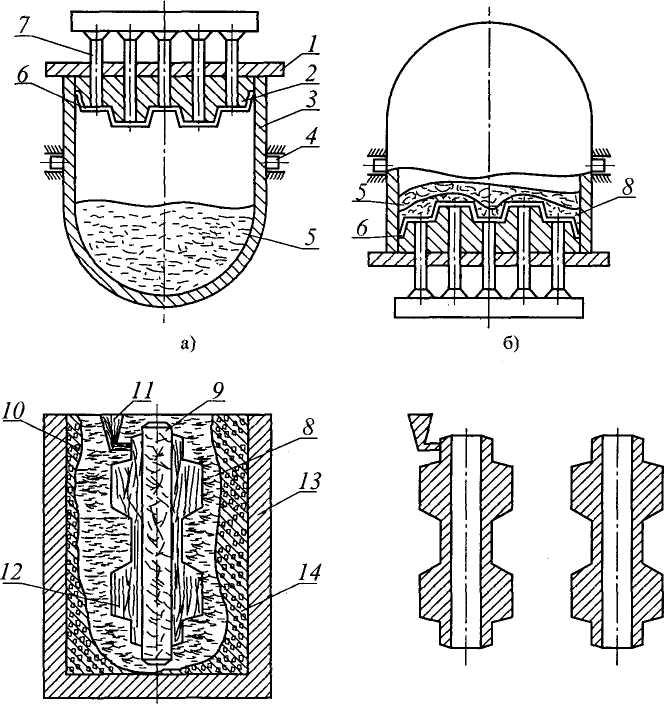

Электрошлаковое литьё

Существуют виды литья металлов, которые в силу своей сложности и дороговизны целесообразно использовать для получения отливок для особо ответственных деталей.

Электрошлаковое литьё

Электрошлаковое литье выполняют в несколько этапов:

- Создание шихты, для этого применяют предварительно подготовленные электроды.

- Затем, электроды подогревают снизу. Для этого через токопроводящий шлак пропускают электричество. Оно разогревает шлак, и полученное тепло прогревает электроды.

- Стальной расплав рафинируют шлаком, который исключает его насыщение кислородом и освобождает его от примесей.

- В этом процессе применяют формы, выполненные из металла и оснащенные системой водяного охлаждения. Именно в ней происходит остужение металла и формирование детали. Если существует необходимость в получении заготовок с внутренними пустотами, то для этого применяют металлическими стержнями.

Основное достоинство этого вида отливки металла заключается в том, получается расплав без посторонних примесей и равномерной структурой стали. Такой вид плавки применяют для получения специальных сплавов, которые, получить другими видами не получается.

Второй этап: заливка силиконом

Если требуется точное литье по выплавляемым моделям, для изготовления формы без жидкой резины не обойтись. Силикон готовится по инструкции путем смешивания разных компонентов (как правило, двух) и последующего нагревания. Для удаления мельчайших пузырьков воздуха емкость с жидкой резиной целесообразно на 3-4 минуты поместить в специальный портативный вакуумный аппарат.

Заливаем готовую жидкую резину в емкость с моделью и повторно проводим вакуумирование. Для последующего затвердения силикона потребуется время (согласно инструкции). Используемые полупрозрачные материалы (емкостей и самого силикона) позволяют воочию наблюдать процесс формирования пресс-формы.

Извлекаем схватившуюся резину с моделью внутри из емкости. Для этого освобождаем струбцины (кожух) и отделяем две половинки коробки – силикон легко отходит от гладких стенок. Для полного застывания жидкой резины потребуется 40-60 минут.

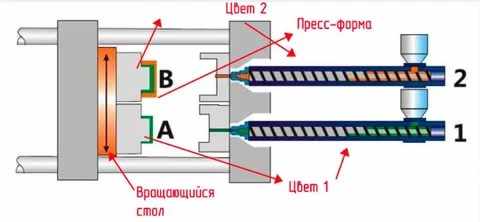

Двухкомпонентное литье

Двухкомпонентное литье пластмассы позволяет получать самую разнообразную продукцию. Процесс двухкомпонентного литья выглядит следующим образом:

- В пресс-форму впрыскивают поверхностный материал, который затвердевает на рабочих поверхностях.

- После впрыска и отвердевания материала, который будет располагаться на поверхности в форму, подают базовый материал.

Двухкомпонентное литье

Порядок подачи материала при использовании этой технологии может быть изменен в зависимости от параметров изготавливаемой продукции. Основная особенность такого вида получения деталей – это контроль над количеством материала. Если пропорции не соблюдены, то деталь может быть испорчена.