Важность

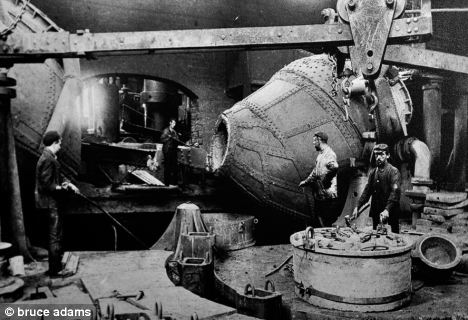

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых ранее была слишком дорогостоящей.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

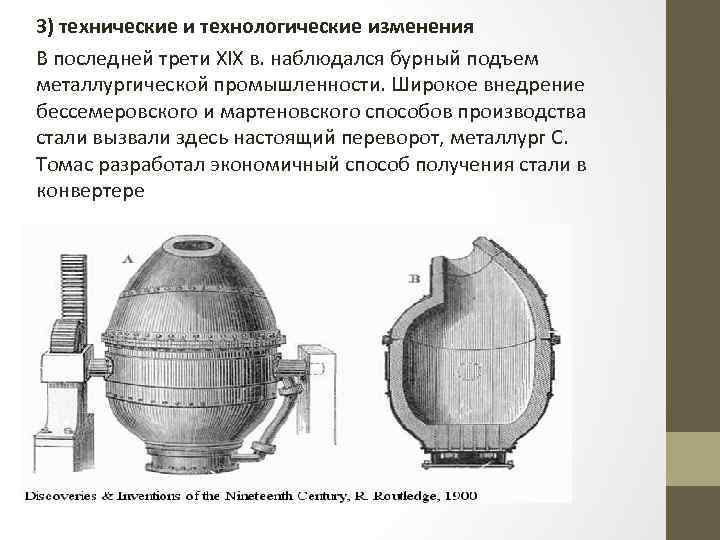

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он находится «в полубессознательном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской чугунолитейной компании Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора, а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге на смену ему пришло производство стали с кислородным кислородом .

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

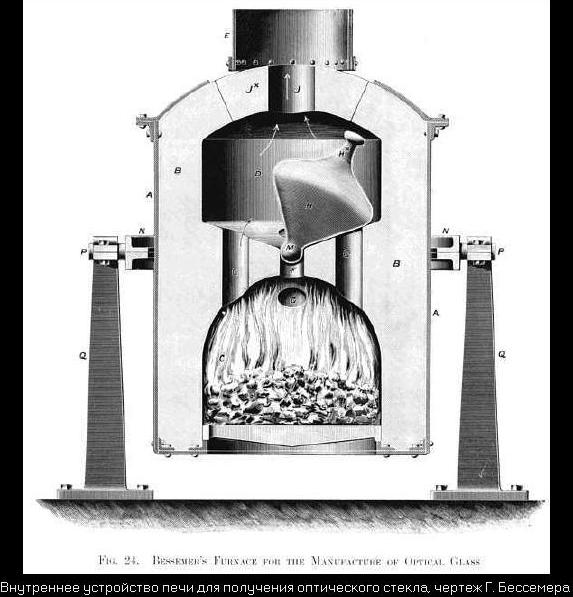

Технология [2]

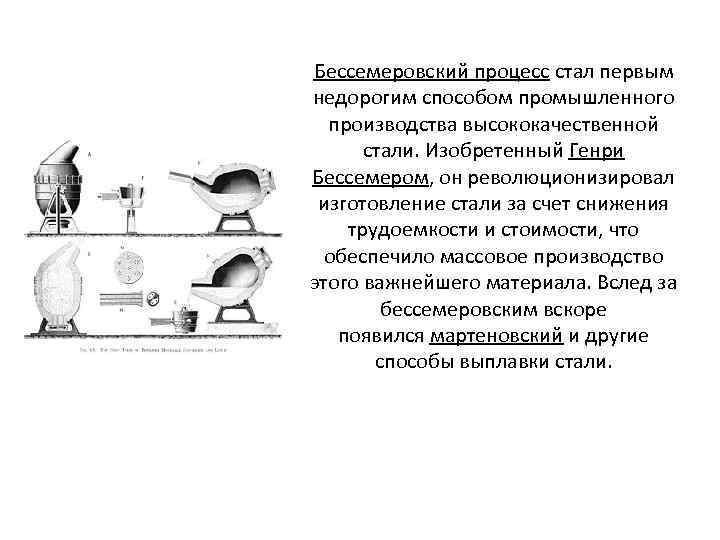

Течение бессемеровского процесса определяется химическим составом и температурой жидкого чугуна (так называемый «бессемеровский чугун»).

Получившиеся при продувке чугуна нелетучие окислы входящих в его состав элементов (SiO2, MnO, FeO) совместно с компонентами разъедаемой футеровки образуют кислый шлак, содержащий при выплавке низкоуглеродистой стали до 65 % SiO2. Наличие кислого шлака не даёт возможность удалить из металла присутствующие в нём вредные примеси — в первую очередь фосфор и серу, чем бессемеровский процесс отличается от томасовского процесса. Поэтому чистота в отношении серы и фосфора является непременным требованием к бессемеровским чугунам, а следовательно, и к «бессемеровским» рудам (содержание фосфора в руде не более 0,025—0,030 %).

На нагрев балластного азота, являющегося при бессемеровском процессе основным компонентом дымовых газов, при средней их температуре 1450 °C расходуется около 110 ккал на 1 кг продуваемого чугуна. При полной замене воздуха кислородом кремний перестаёт играть ведущую роль в тепловом балансе бессемеровского процесса. Оказывается возможной продувка химически холодных чугунов, поскольку количество тепла дымовых газов снижается в этом случае примерно с 28 % до 8,5 %. При чисто кислородном дутье содержание в шихте лома, как показывают тепловые расчёты, может быть очень значительным (до 25 %).

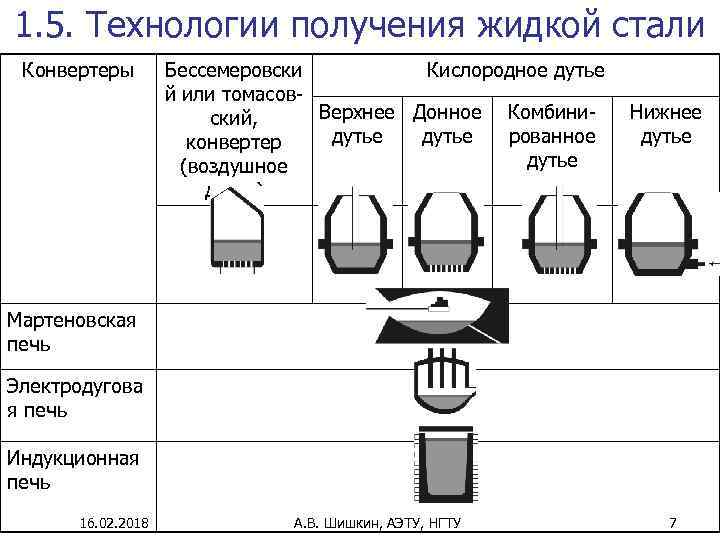

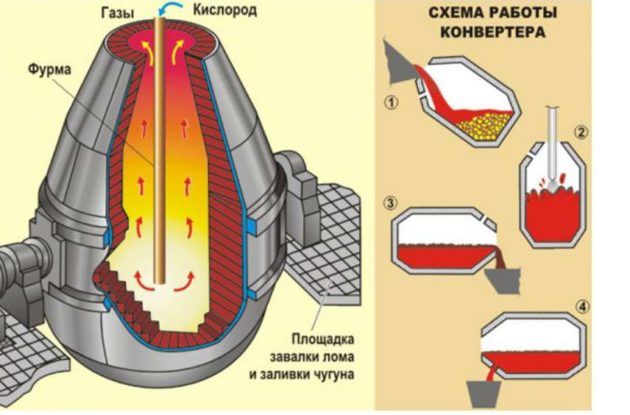

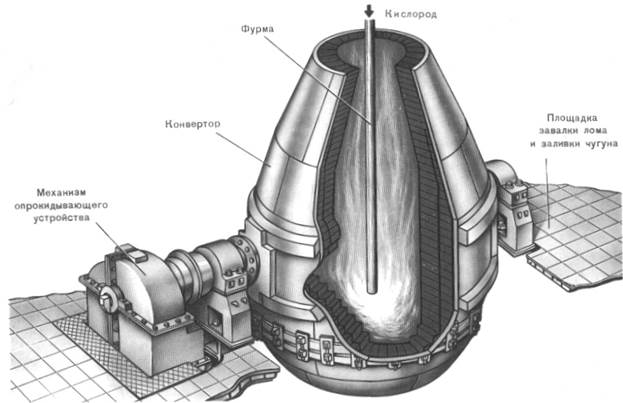

Кислородный конвертер

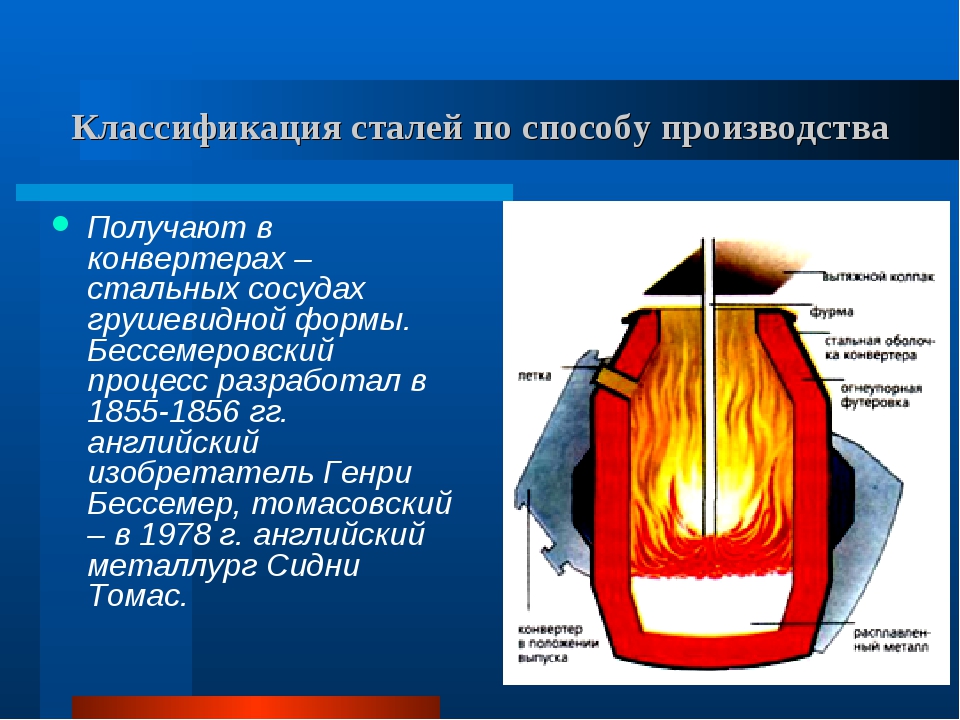

Кислородные конвертеры футеруют основными огнеупорными материалами в соответствии с характером осуществляемого процесса и свойствами образующихся шлаков.

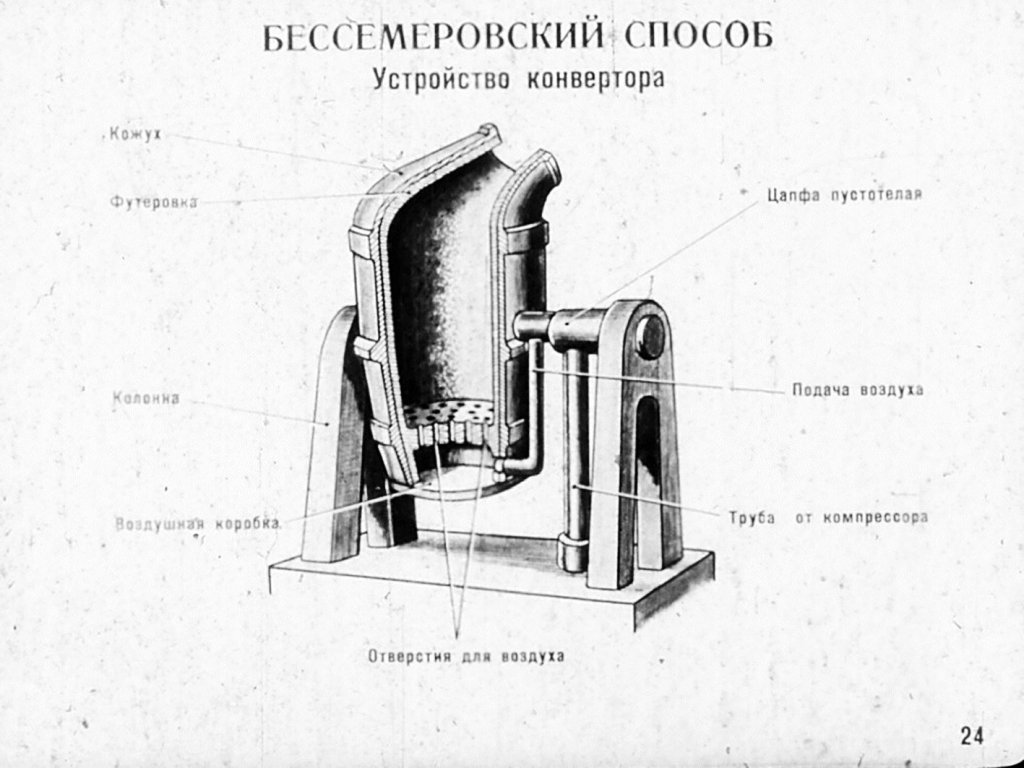

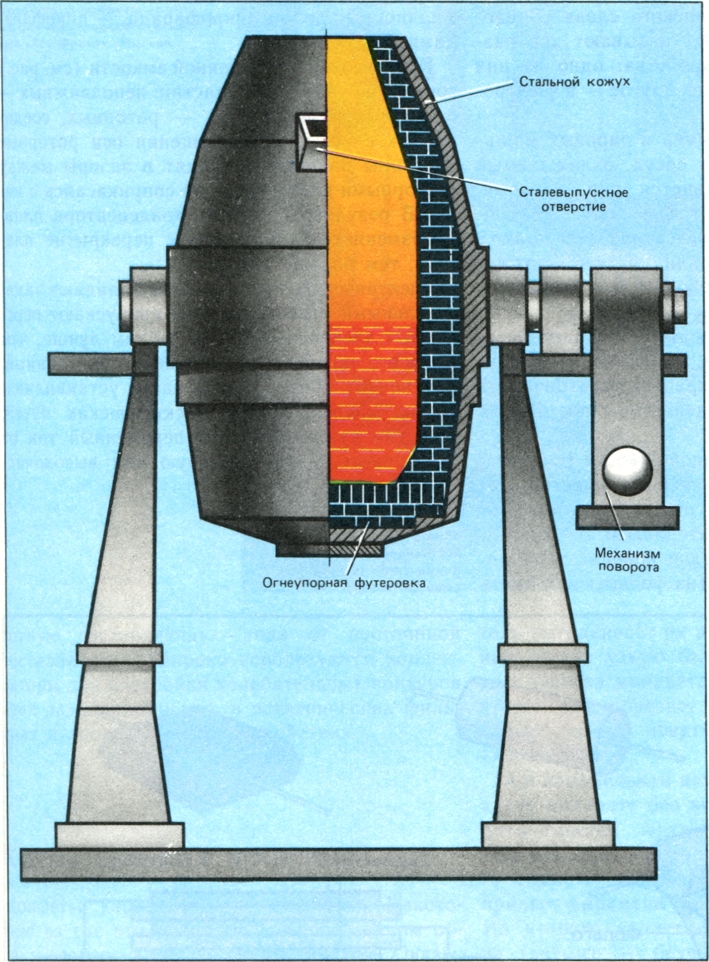

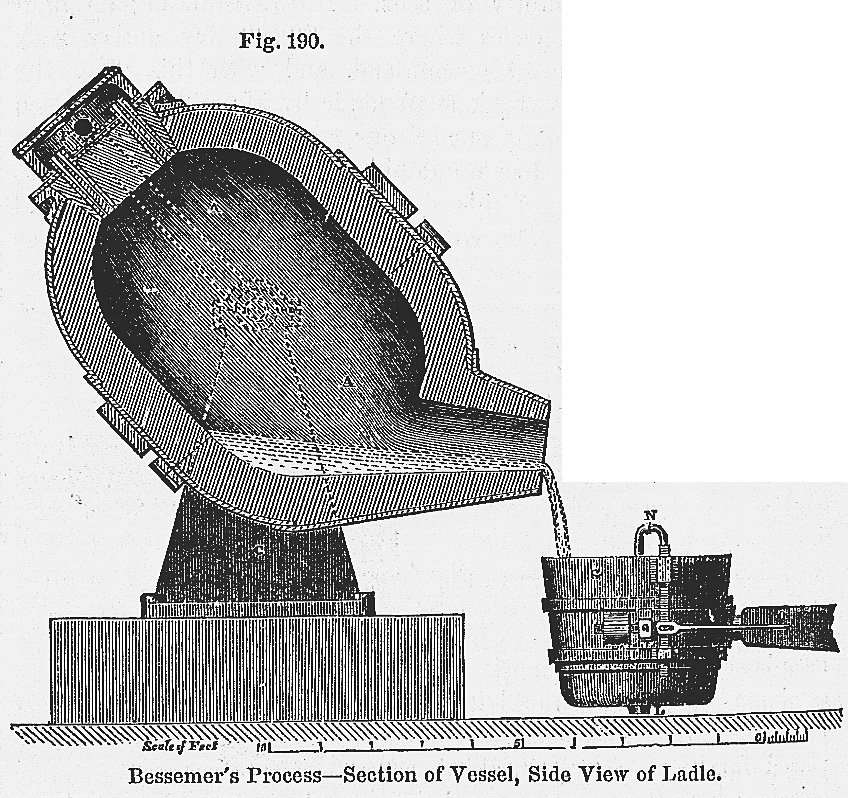

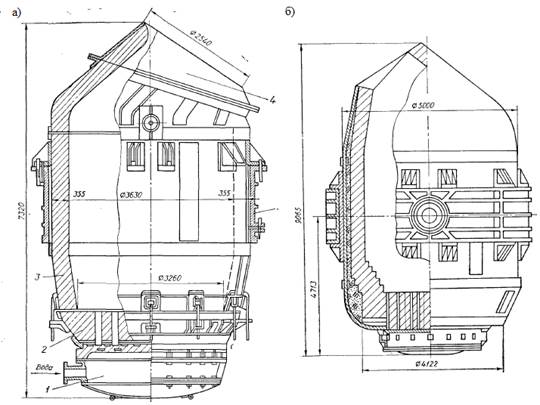

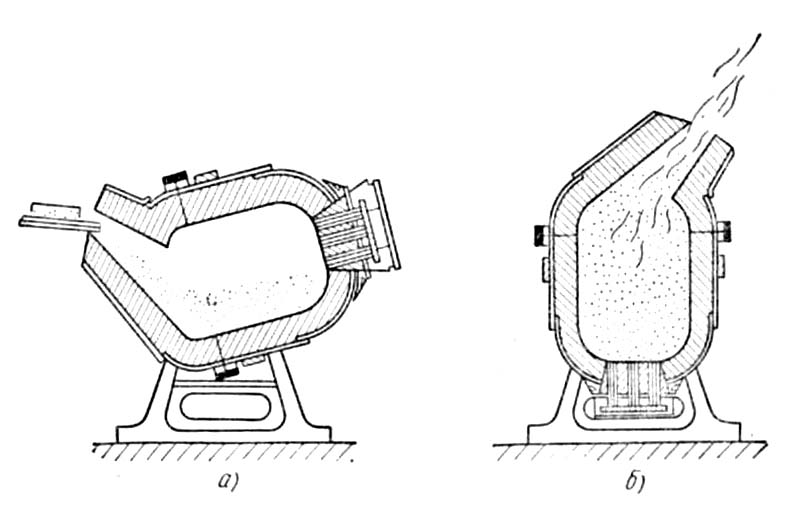

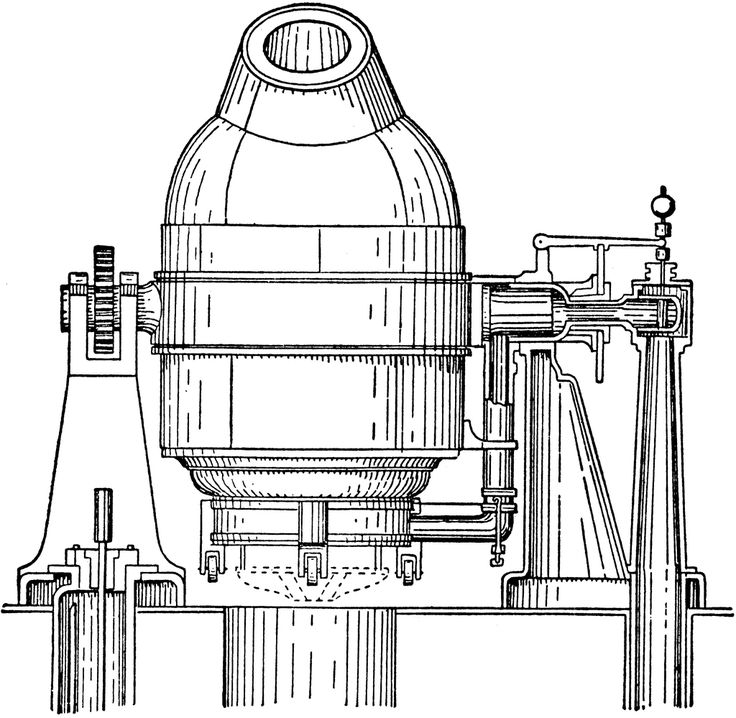

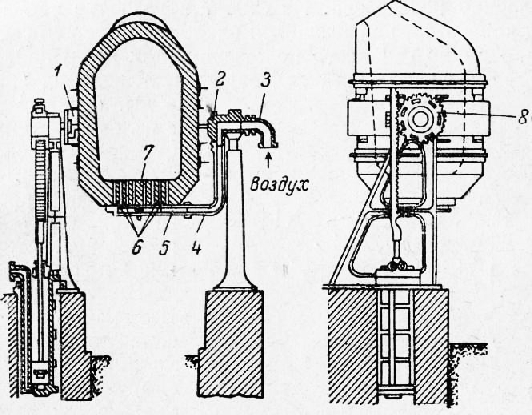

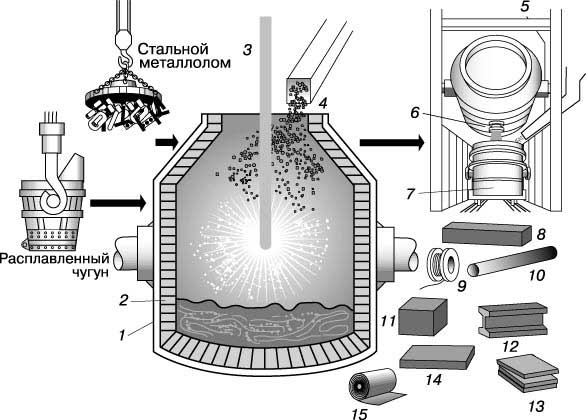

Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 С для завалки скрапа, заливки чугуна, слива стали и шлака.

| Устройство кислородного конвертера. |

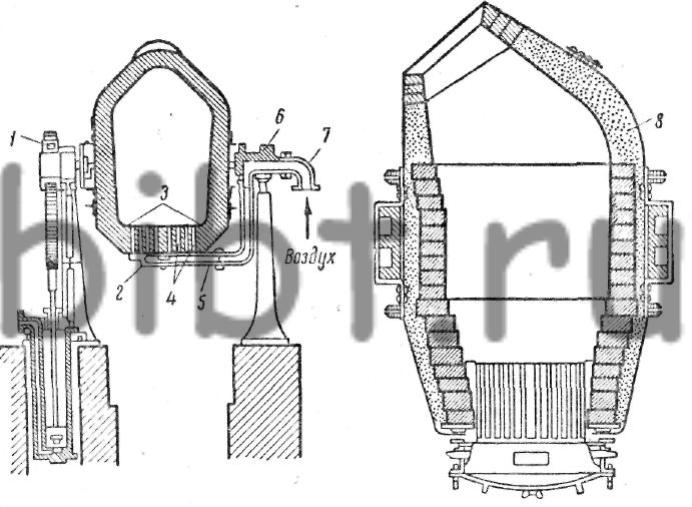

Кислородный конвертер ( рис. 2.4) – это сосуд фушевидной формы 2, корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Кислородный кон – конвертер фурма для подачи кисло-всртвр. |

Кислородный конвертер является реакторов периодического действия РИС-П.

Кислородный конвертер ( рис. 3.28) состоит из корпуса / диаметром до 8 м и днища 4, футерованных огнеупорным кирпичем, опорных подшипников 2, станин 5 и механизма поворота 3, позволяющего поворачивать конвертер на любой угол вокруг горизонтальной оси. Продувка кислородом производится через специальную водоохлаж-даемую фурму, вводимую в горловину конвертера. Наконечник фурмы имеет несколько ( 3 – 4) сопл Лаваля диаметром 30 – 50 мм, обеспечивающих скорость струи с числом Ма 2 при давлении кислорода 1 – 1 4 МПа. Наконечник устанавливается на высоте 1 – 2 м от уровня ванны. Продолжительность продувки составляет 20 – 25 мин. Преимуществом конвертеров является высокая производительность без расхода топлива, недостатком – невозможность использования большого количества скрапа в шихте.

Сколько 350-тонных кислородных конвертеров должно быть установлено на заводе, который оборудован 2 доменными печами с полезными объемами 3200 и 3000 м3, если КИПО для первой из них составляет в среднем 0 53, а для второй 0 55, а средняя длительность плавки в конвертере равна соответственно 45 и ПО мин. Выход стали составляет 0 93 массовой доли чугуна.

Футеровка кислородных конвертеров выполняется из специального периклазошпинельного или смолодоломитного кирпича.

Газы кислородных конвертеров также характеризуются высокими концентрациями оксидов азота.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш неред выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в пашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

В кислородных конвертерах освоено производство как углеродистой, так и легированной сталей. Побочным продуктом производства при продувке высокофосфористого чугуна является фосфатшлак, содержащий примерно 20 % Р2О5, который используют как ценное удобрение.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

| Схема дуговой плавильной печи. |

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

Выбросы углекислого газа

По оценкам, на сталеплавильное производство приходится от 7 до 9% глобальных выбросов двуокиси углерода. При производстве 1 тонны стали образуется около 1,8 тонны углекислого газа. Основная часть этих выбросов связана с промышленным процессом, в котором уголь используется в качестве источника углерода, который удаляет кислород из железной руды в следующей химической реакции, которая происходит в доменной печи :

Fe 2 O 3 (тв.) + 3 CO (г) → 2 Fe (тв.) + 3 CO 2 (г)

Дополнительные выбросы углекислого газа возникают в результате производства стали , прокаливания и горячего дутья в кислородном растворе . Побочным продуктом доменной печи является выхлопной газ доменной печи, содержащий большое количество оксида углерода, который в основном сжигается для выработки электроэнергии, что еще больше увеличивает выбросы диоксида углерода. Улавливание и использование углерода или улавливание и хранение углерода – это предлагаемые методы сокращения выбросов диоксида углерода в сталелитейной промышленности после перехода на производство стали с помощью электродуговой сварки.

Доменная печь

Для производства чистой стали необходимы железо и углерод. Само по себе железо не очень прочное, но низкая концентрация углерода – менее 1 процента, в зависимости от типа стали, придает стали ее важные свойства. Углерод в стали получают из угля, а железо – из железной руды . Однако железная руда представляет собой смесь железа и кислорода, а также других микроэлементов. Чтобы сделать сталь, железо нужно отделить от кислорода и добавить небольшое количество углерода. И то, и другое достигается путем плавления железной руды при очень высокой температуре (1700 градусов по Цельсию или более 3000 градусов по Фаренгейту) в присутствии кислорода (из воздуха) и типа угля, называемого коксом . При таких температурах железная руда выделяет кислород, который уносится углеродом из кокса в виде диоксида углерода.

Fe 2 O 3 (тв.) + 3 CO (г) → 2 Fe (тв.) + 3 CO 2 (г)

Реакция происходит из-за более низкого (благоприятного) энергетического состояния диоксида углерода по сравнению с оксидом железа, и для достижения энергии активации этой реакции необходимы высокие температуры . Небольшое количество углерода связывается с железом, образуя передельный чугун , который является промежуточным звеном перед сталью, поскольку в нем слишком высокое содержание углерода – около 4%.

Обезуглероживание

Чтобы снизить содержание углерода в передельном чугуне и получить желаемое содержание углерода в стали, передельный чугун переплавляют и продувают кислородом в процессе, называемом кислородным производством стали , который происходит в ковше . На этом этапе кислород связывается с нежелательным углеродом, унося его в виде углекислого газа, являющегося дополнительным источником выбросов. После этого шага содержание углерода в передельном чугуне значительно снижается, и получается сталь.

Кальцинирование

Дальнейшие выбросы углекислого газа возникают в результате использования известняка , который плавится при высоких температурах в реакции, называемой кальцинированием , которая имеет следующую химическую реакцию.

CaCO 3 (тв) → CaO (тв) + CO 2 (г)

Таким образом, углерод в известняке выделяется в виде диоксида углерода, что делает его дополнительным источником выбросов. Оксид кальция действует в качестве химического потока , удаляет примеси в виде шлака . Например, оксид кальция может реагировать, удаляя примеси оксида кремния:

SiO 2 + CaO → CaSiO 3

Такое использование известняка для получения флюса происходит как в доменной печи (для получения чугуна), так и при производстве стали с кислородным содержанием основного вещества (для получения стали).

Горячий взрыв

Дальнейшие выбросы углекислого газа возникают в результате горячего дутья , которое используется для увеличения тепла в доменной печи. Горячий дутье нагнетает горячий воздух в доменную печь, где железная руда восстанавливается до чугуна, помогая достичь высокой энергии активации. Температура горячего дутья может составлять от 900 ° C до 1300 ° C (от 1600 ° F до 2300 ° F) в зависимости от конструкции и состояния печи. Нефть , гудрон , природный газ , порошкообразный уголь и кислород также могут быть введены в печь для объединения с коксом, чтобы высвободить дополнительную энергию и увеличить процент присутствующих газов-восстановителей, увеличивая производительность. Если воздух горячего дутья нагревается за счет сжигания ископаемого топлива, что часто имеет место, это является дополнительным источником выбросов углекислого газа.

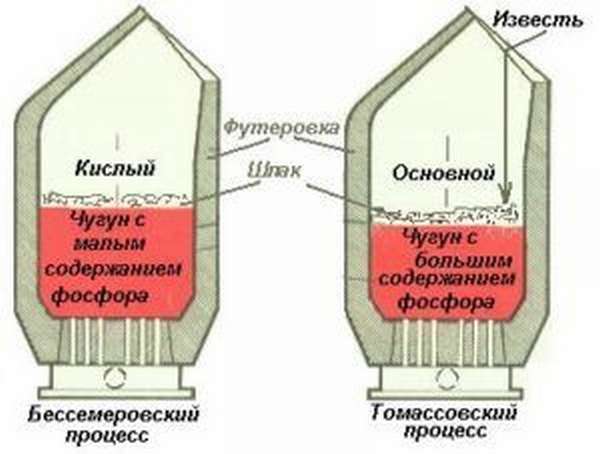

Разновидности кислородно-конвертерного способа

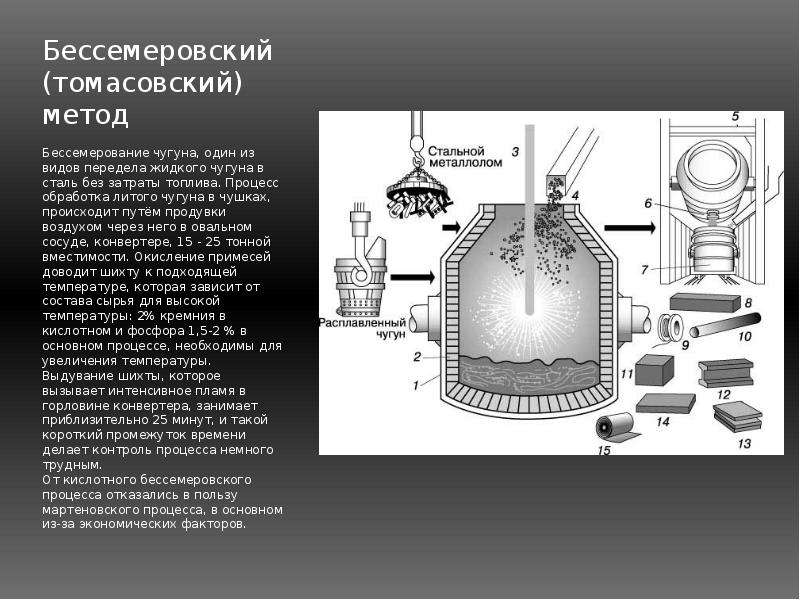

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

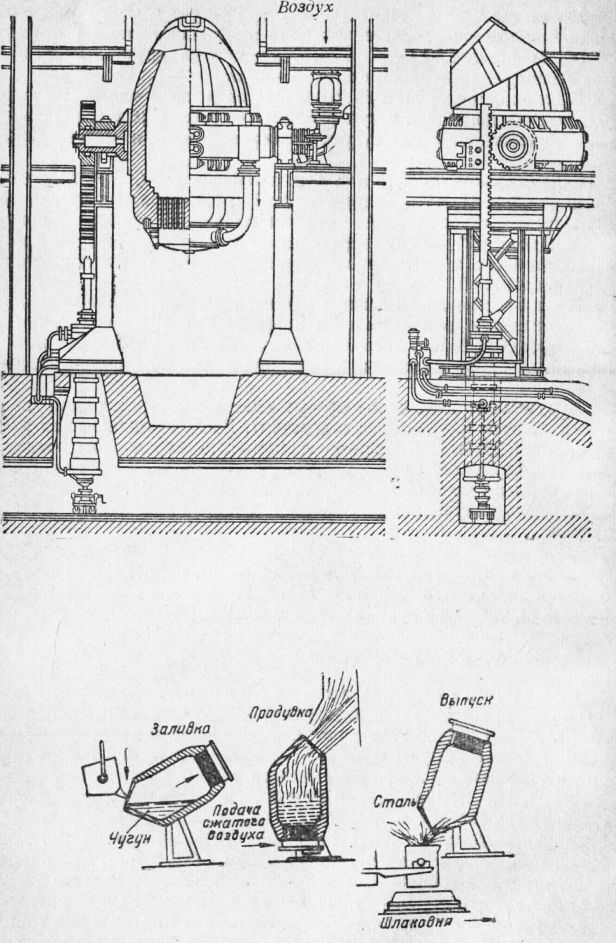

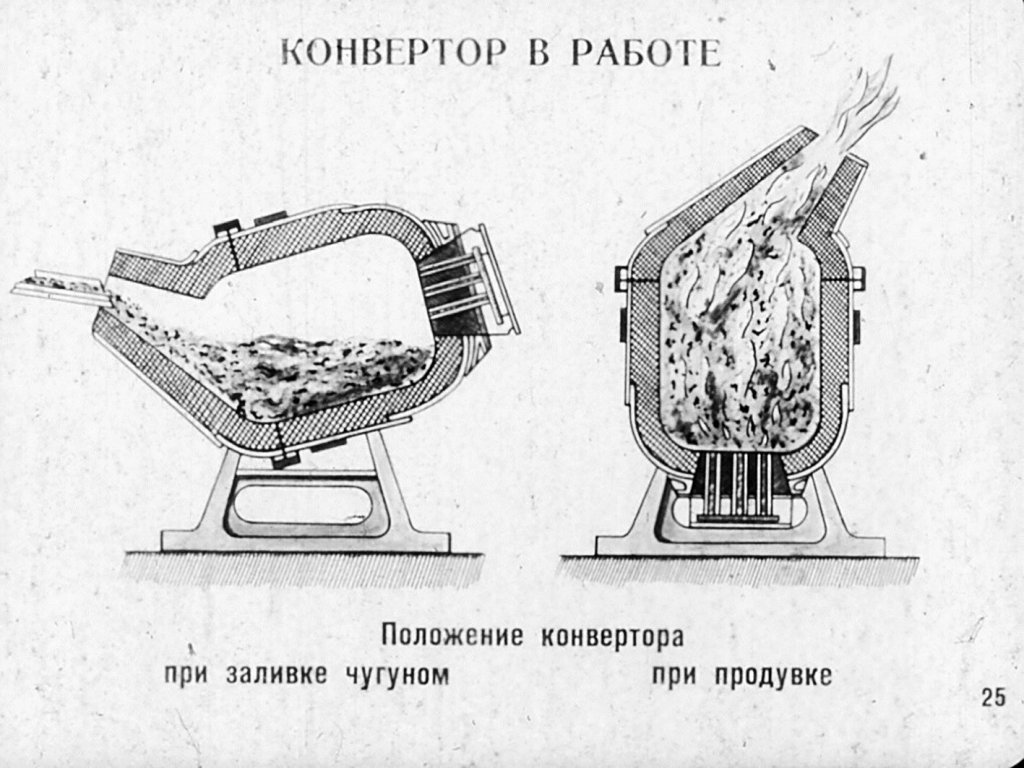

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Конвертеры с нижней продувкой всегда сделаны с меньшим объемом, по сравнению с конвертерами, обладающими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера. Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки. Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве. Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз. Снизу вверх производят продувку инертным газом, например аргоном. Иногда для снижения общей стоимости вместо инертных газов применяют азот. Применение комбинированной продувки позволяет добиться следующих положительных показателей:

- увеличить объём выплавляемого металла;

- процент добавляемого металлического лома может быть повышен;

- добиться существенного снижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- снизить содержания различных газовых примесей, что позволяет повысить качество стали.

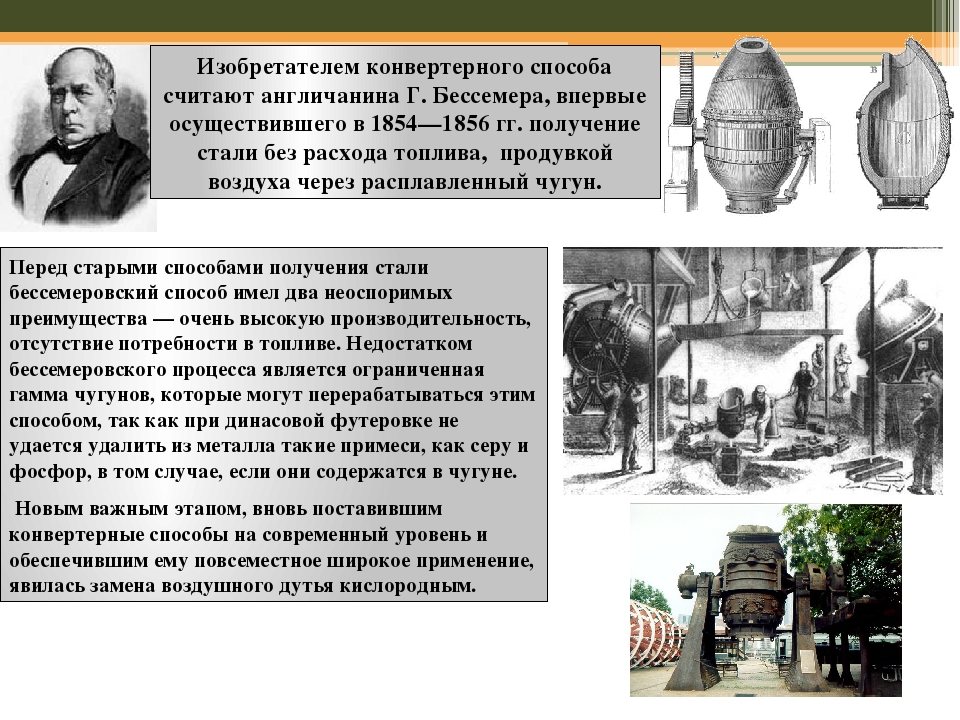

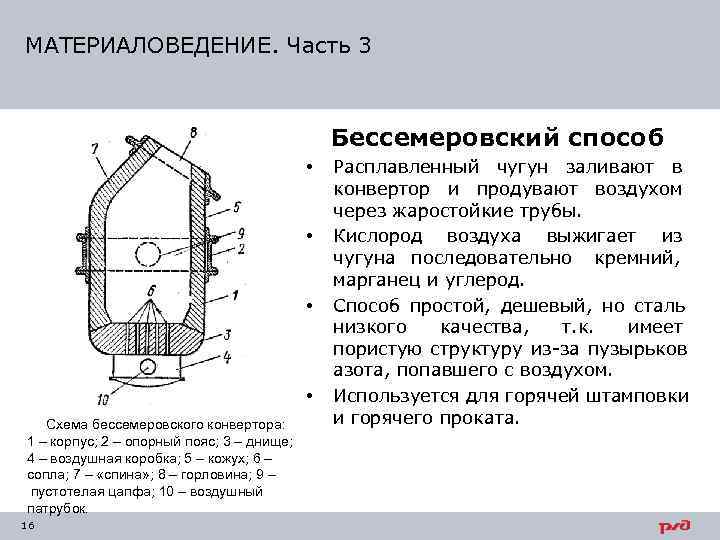

Бессемеровский способ

Этот способ предполагает переработку основ, в которых содержится небольшое количество серы и фосфора. Но при этом отмечается и высокое содержание кремния – порядка 2 %. В процессе продувания в первую очередь происходит окисление кремния, что способствует интенсивному выделению тепла. В итоге температура в печи повышается до 1600 °C. Окисление железа происходит также интенсивно по мере сгорания углерода и кремния. При бессемеровском способе процесс получения стали предусматривает полный переход фосфора в сталь. Все реакции в печи идут быстро – в среднем 15 мин. Связано это с тем, что кислород, выдуваемый через чугунную основу, вступает в реакции с соответствующими веществами по всему объему. Готовая же сталь может содержать высокую концентрацию монооксида железа в растворенном виде. Данная особенность относится к минусам процесса, так как общее качество металла понижается. По этой причине технологи рекомендуют перед разливкой раскисливать сплавы при помощи специальных компонентов в виде ферромарганца, ферросилиция или алюминия.

Устаревание [ править ]

В США коммерческое производство стали с использованием этого метода было прекращено в 1968 году. Его заменили такие процессы, как процесс с использованием основного кислорода (Линца-Донавица) , который позволил лучше контролировать химический состав конечного продукта. Бессемеровский процесс был настолько быстрым (10–20 минут для плавки), что оставлял мало времени для химического анализа или корректировки легирующих элементов в стали. Бессемеровские конвертеры не удаляли фосфор эффективно из расплавленной стали; по мере удорожания руд с низким содержанием фосфора увеличивались затраты на переработку. Процесс позволял загружать только ограниченное количество стального лома , что еще больше увеличивало затраты, особенно когда лом был недорогим. Использование электродуговой печи технология выгодно конкурировала с бессемеровским процессом, что привело к его устареванию.

Производство стали с использованием основного кислорода – это, по сути, усовершенствованная версия процесса Бессемера (обезуглероживание путем выдувания кислорода в виде газа в тепло, а не сжигания избыточного углерода путем добавления в тепло веществ, переносящих кислород). Преимущества чистого кислорода взрыва над дутьем было известно Генри Bessemer, [ править ] , но технология 19-го века была не достаточно развито , чтобы позволить для производства большого количеств чистого кислорода , необходимых , чтобы сделать его экономичным.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

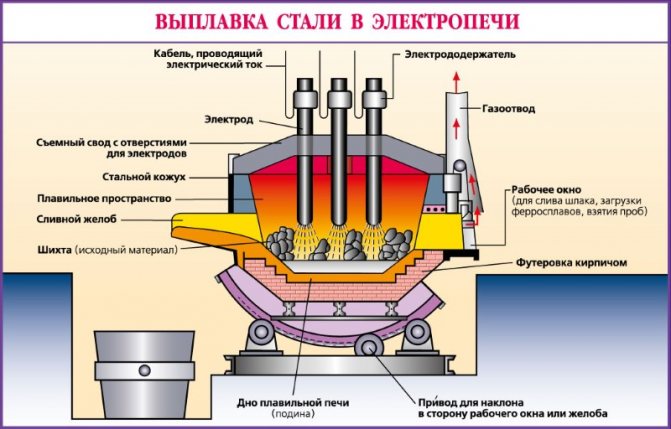

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Недостаток процесса

Бессемеровский процесс имел недостаток – не удалял фосфор из металла. Фосфор делает сталь чрезмерно хрупкой. Поэтому первоначально бессемеровский процесс можно было использовать только на чугуне, полученном из бесфосфорных руд. Такие запасы руды относительно редки и дороги, поскольку они встречаются лишь в нескольких местах (например, Уэльс и Швеция, где Бессемер получил свою железную руду, и верхний Мичиган).

В 1876 году валлиец Сидней Гилкрист Томас обнаружил, что добавление в конвертор материала, такого как известняк, вытягивает фосфор из чугуна в шлак, который плавает в верхней части конвертера, где его можно снять, в результате чего получается сталь без фосфора. Это называется базовым процессом Бессемера или базовым процессом Томаса.

Это важнейшее открытие означало, что огромные запасы железной руды из многих регионов мира могут быть использованы для производства чугуна для бессемеровских конвертеров, что в свою очередь привело к стремительному росту производства дешевой стали в Европе и США.

Современные процессы

Распределение мирового производства стали по методам

Современные сталеплавильные процессы можно разделить на две категории: первичные и вторичные.

Первичное производство стали включает преобразование жидкого чугуна из доменной печи и стального лома в сталь путем выплавки стали в кислородном кислороде или плавления стального лома или железа прямого восстановления (DRI) в электродуговой печи.

Вторичное производство стали включает рафинирование необработанной стали перед разливкой, а различные операции обычно выполняются в ковшах. Во вторичной металлургии добавляются легирующие агенты, снижается содержание растворенных газов в стали, а включения удаляются или химически изменяются, чтобы гарантировать получение высококачественной стали после литья.

Первичная выплавка стали

Производство стали в кислородном конвертере – это метод первичного производства стали, при котором обогащенный углеродом жидкий чугун превращается в сталь. Продувка кислородом расплавленного чугуна снижает содержание углерода в сплаве и превращает его в сталь. Процесс известен как основная из – за химической природы огнеупоров – оксид кальция и оксид магния -Вот линии сосуд , чтобы выдерживать высокую температуру и коррозионный характер расплавленного металла и шлака в емкости. Шлак химия процесса также контролируется , чтобы гарантировать , что примеси , такие как кремний и фосфор, удаляются из металла.

Процесс был разработан в 1948 году Робертом Даррером с использованием усовершенствованного конвертера Бессемера, в котором продувка воздухом заменена продувкой кислородом . Это снизило капитальные затраты заводов и время плавки, а также повысило производительность труда. Между 1920 и 2000 годами потребность в рабочей силе в отрасли снизилась в 1000 раз, с более чем 3 человеко-часов на тонну до 0,003 человеко-часов. Подавляющее большинство стали, производимой в мире, производится с использованием кислородной печи; в 2011 году на его долю приходилось 70% мирового производства стали. Современные печи загружают до 350 тонн чугуна и превращают его в сталь менее чем за 40 минут по сравнению с 10–12 часами в мартеновской печи .

Производство стали в электродуговых печах – это производство стали из лома или чугуна прямого восстановления, выплавленного в электрической дуге . В электродуговой печи партию стали («нагрев») можно запустить путем загрузки лома или железа прямого восстановления в печь, иногда с «горячей пятой» (расплавленной стали после предыдущего плавления). Газовые горелки могут использоваться для плавления груды металлолома в печи. Как и при производстве стали с кислородным азотом, флюсы также добавляются для защиты футеровки корпуса и улучшения удаления примесей. При производстве стали в электродуговых печах обычно используются печи емкостью около 100 тонн, которые производят сталь каждые 40–50 минут для дальнейшей обработки.

Вторичное производство стали

Вторичная выплавка стали чаще всего осуществляется в ковшах . Некоторые из операций, выполняемых в ковшах, включают раскисление (или «гашение»), вакуумную дегазацию, добавление сплава, удаление включений, изменение химического состава включений, десульфуризацию и гомогенизацию. В настоящее время стали обычным делом выполнять металлургические операции в ковшах с газовой мешалкой с электродуговым нагревом в крышке печи. Жесткий контроль ковшевой металлургии связан с производством высококачественной стали с узкими допусками по химическому составу и консистенции.

Производство стали HIsarna

В процессе производства чугуна HIsarna, железная руда обрабатывается почти непосредственно в жидкое железо или горячий металл . Процесс основан на типе доменной печи, называемой циклонной конвертерной печью , что позволяет пропустить процесс производства чугунных окатышей, необходимых для основного процесса производства стали в кислородном конвертере . Без необходимости этого подготовительного этапа процесс HIsarna более энергоэффективен и имеет меньший углеродный след, чем традиционные процессы производства стали.

Условия прекращения процесса

Вследствие кратковременности бессемеровского процесса (около 15 мин.) весьма трудно определить момент прекращения продувки на заданном содержании углерода в стали. Примерно до 40-х годов XX века бессемеровский процесс обычно заканчивался на пониженном (против заданного) содержании в стали углерода; сталь затем дополнительно науглероживали в ковше. Продувка приводила к повышению содержания в металле остаточного кислорода, а следовательно, к увеличению расхода ферросплавов — раскислителей; в результате повышалось также содержание в стали неметаллических включений. Впоследствии на агрегатах были установлены приборы для непрерывного определения по спектру вырывающегося из горловины конвертера пламени содержания в металле углерода (а также температуры); это позволило автоматически точно определять момент требуемого окончания продувки, с получением стали заданного состава. Для достижения этой цели стали применяться и другие способы, например, кратковременная остановка продувки для взятия пробы на углерод. Температура металла при выпуске составляет около 1600 °C. Выход годных слитков (см. Бессемеровская сталь) к весу залитого в конвертер чугуна колеблется в пределах 88—90 %, поднимаясь до 91—92 % при добавке в конвертер руды.

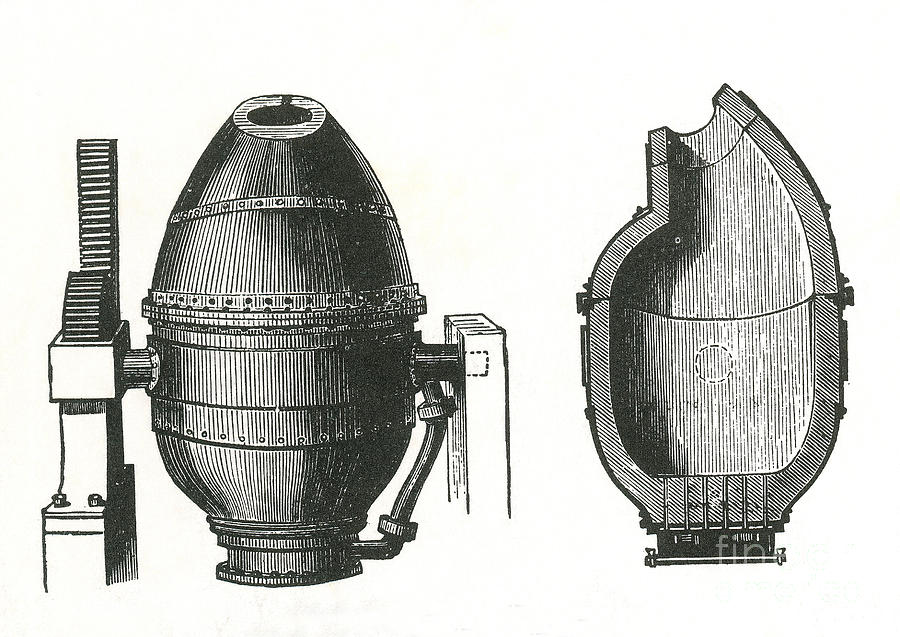

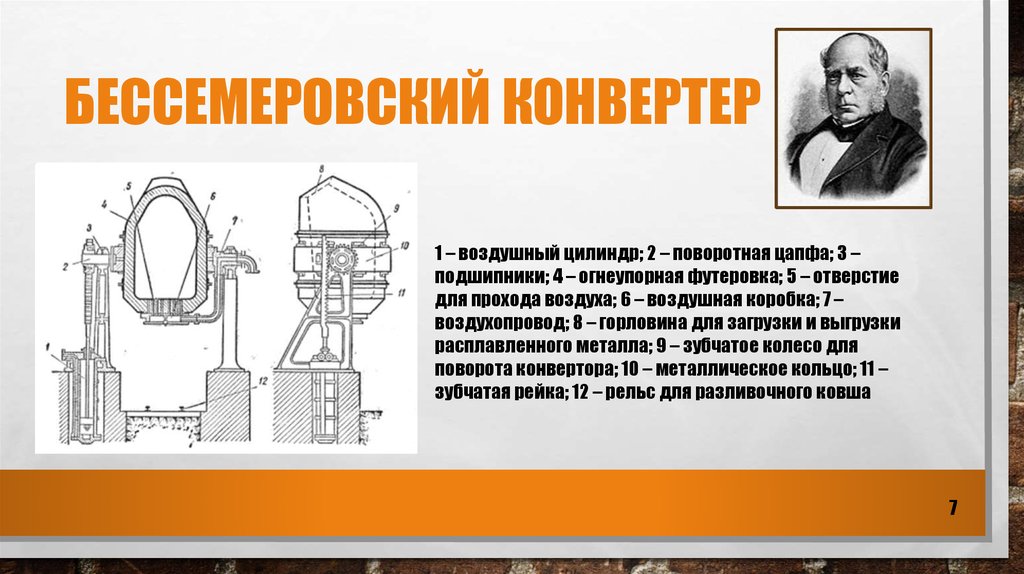

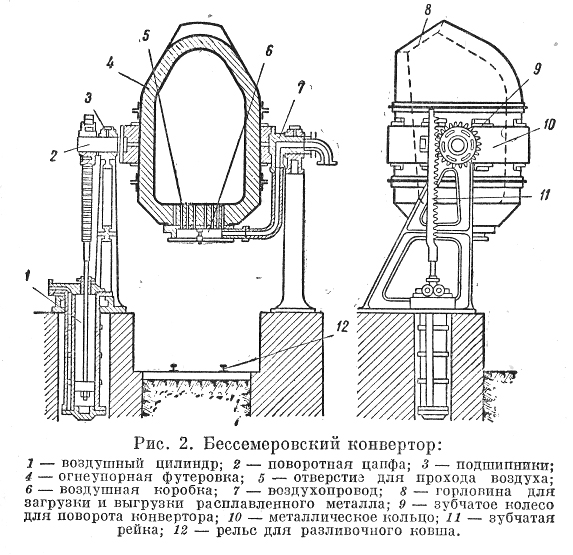

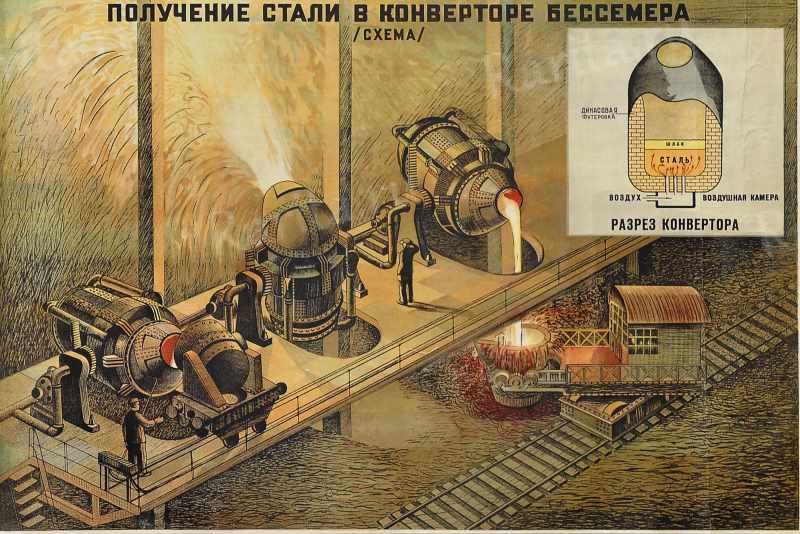

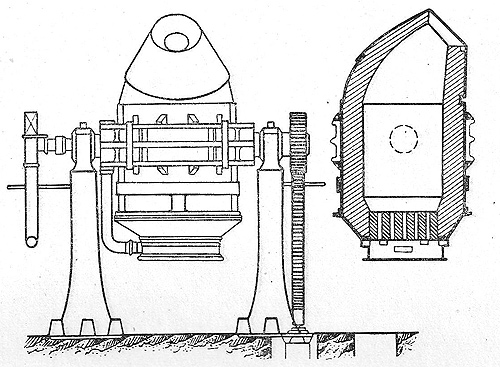

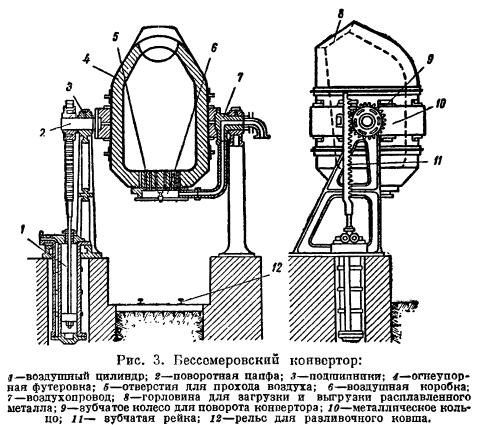

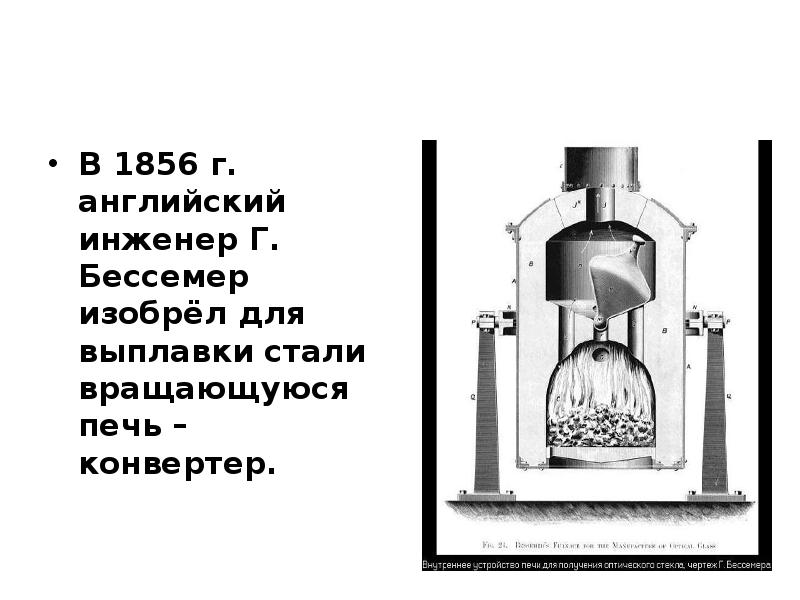

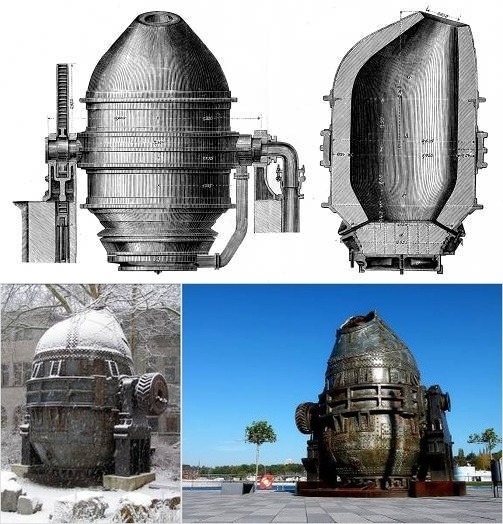

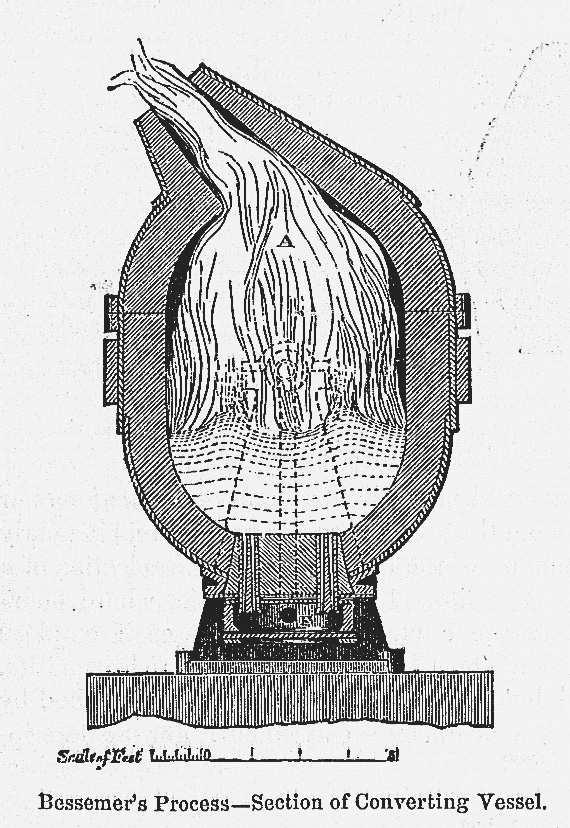

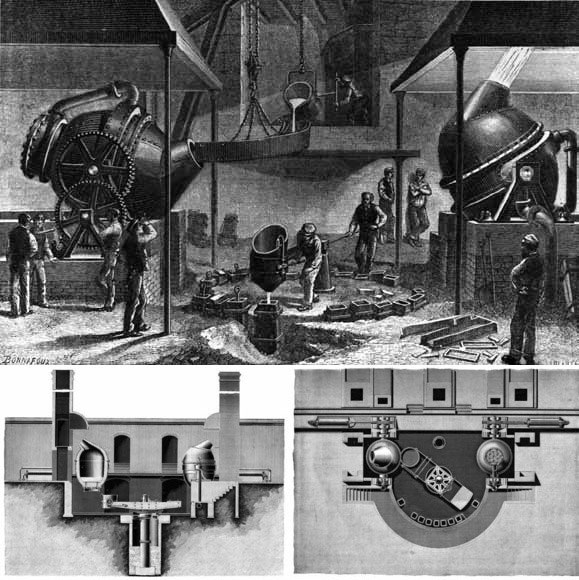

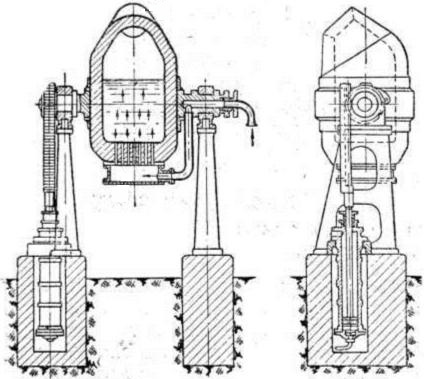

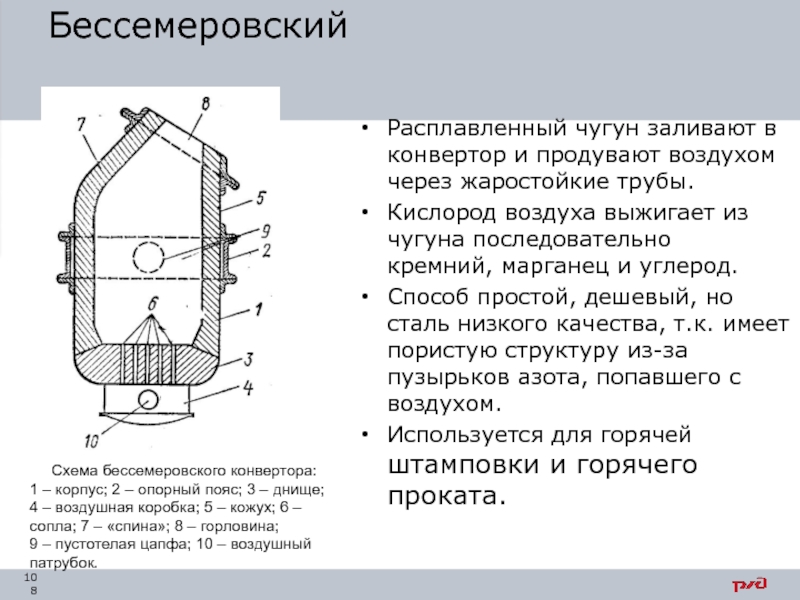

Бессемеровский конвертер

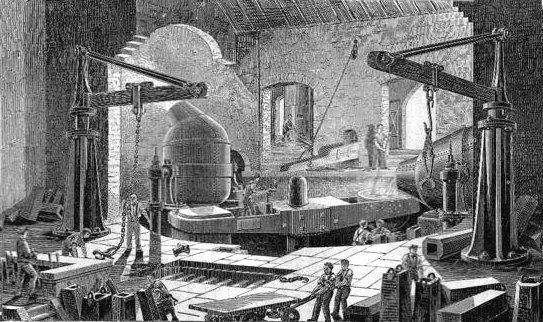

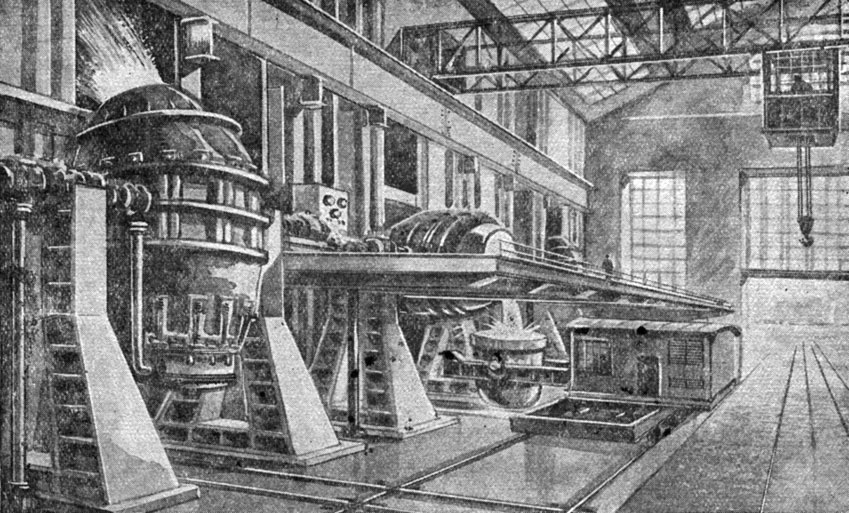

Распространение этой технологии в 20 веке было очень обширным. Она применялась в странах Америки и Европы. Объем выплавки на тот момент составлял примерно 12,5 миллионов тонн стали. Разработанная технология была настолько удачной, что ее на протяжении многих лет оставляли практически неизменной.

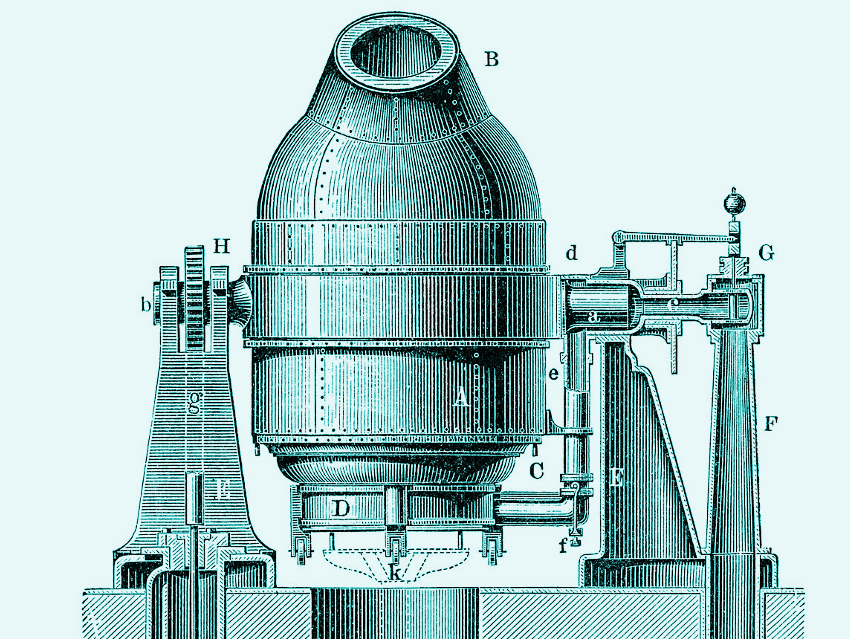

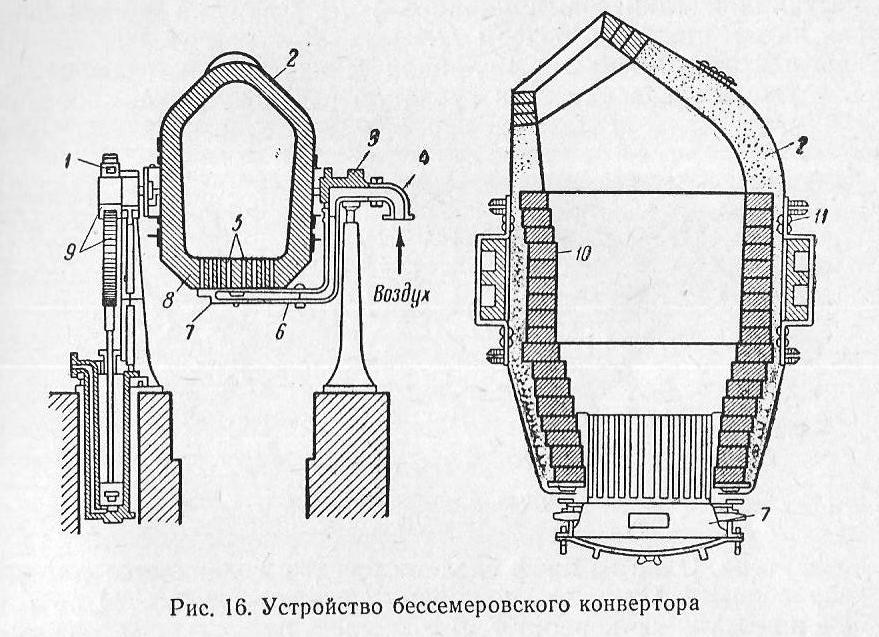

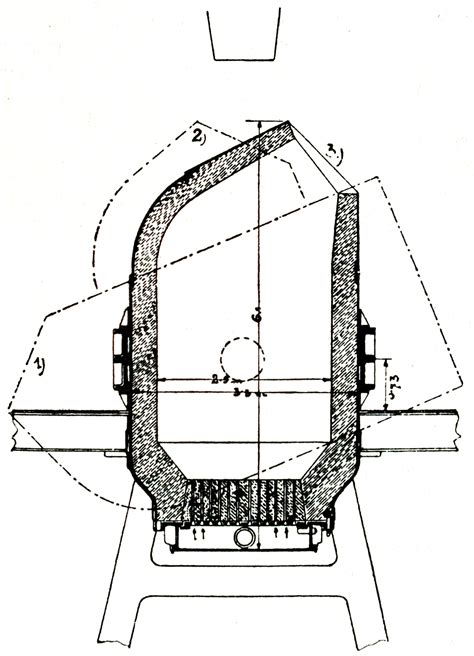

Конструкция конвертера бессемера обладает весьма большим количеством особенностей:

- Устройство представлено корпусом и днищем, а также воздушной коробкой.

- Корпус устанавливается на металлический пояс, который перераспределяет нагрузку.

- Днище имеет сопла, через которые может подаваться воздух для обеспечения протекания процесса окисления.

Устанавливаемое оборудование имеет большие размеры и массу, что существенно усложняет установку и фиксацию. Для конвертора требуется надежный фундамент, который сможет выдерживать давление от устройства и шихты в нем. Кроме этого, возникает довольно много трудностей с нагревом среды до температуры выше 1500 градусов Цельсия.