Факторы, которые стоит учитывать

Одно из преимуществ метода заключается в том, что для обработки конструкций подходят практически любые продукты. Доступный речной, материалы, добытые открытым способом в карьерах, а также дробленые кварцевые аналоги и недорогой строительный песок. Любой из этих вариантов подойдет для того, чтобы подготовить основание. Из-за невысокой прочности частичек повредить элемент, выбрав неподходящий продукт, также не получится. Почему же специалисты ищут ответ на вопрос: какой песок лучше для пескоструйного аппарата? Все дело в качестве работы, а также скорости очистки

Обязательно принимают во внимание:

- Характер загрязнения и толщину слоя. Если пленка толстая и прочная, то стоит выбирать твердые продукты, которые смогут быстро удалить ненужный налет;

- Тип материала. Для обработки легированной стали, а также деталей из титана обычный кварцевый песок не используют, поскольку он не дает нужного результата; При этом природный минерал можно использовать при подготовке стальных металлоконструкций.

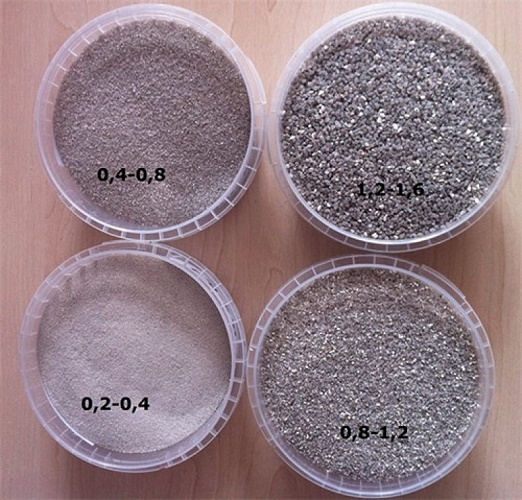

- Цель обработки. Эту технология подходит как для грубой очистки металла, так и для выполнения ювелирной работы – например, создания узоров или декоративных рисунков на стекле. Качество в этом случае будет зависеть от фракции абразива. Чем меньше размер песчинок и чем более гладкие у них края – тем лучше.

- Скорость. На скорость процесса влияет не только тип пескоструйного аппарата, но и форма песка. Для быстрой зачистки лучше выбирать дробленый кварц.

- Качество основания после обработки. Вид подложки после окончания работ зависит от целей этой операции. Когда нужно убрать старое лакокрасочное покрытие, мастера используют крупную фракцию – 0,3-0,6 мм. Она хорошо счищает краску, сохраняя при этом металлическую подложку. Для более “деликатных” задач выбирают абразив с меньшим диаметром частиц.

Готовые решения от компании «ОПТ6»

Не знаете, какой песок нужен для решения вашей задачи с помощью пескоструйного аппарата? Мы сделали удобную таблицу, в которой указан материал, его фракция, а также область применения.

| Тип продукта | Форма | Фракция (размер песчинок), мм | Применение |

| Кварцевый | окатанный | 0,1-0,3 | Придание декоративного вида деталям (полировка). Очищенный от посторонних включений состав также подходит для декора стекол, зеркал и других задач. |

| Кварцевый | окатанный | 0,5-0,8 | Удаление следов коррозии. Продукт используют для очистки стальных труб большого диаметра, мостовых конструкций, балок, резервуаров и т.д. |

| Кварцевый | окатанный | 0,8-1,4 | Большой размер песчинок позволяет использовать материал для удаления вязких покрытия на основе битума. |

СОВЕТ: Чтобы справится с пылью, специалисты дополнительно подключают к оборудованию подачу воды. В этом случае на поверхность попадает уже влажная смесь, которая образует меньше пыли и грязи.

Мы не советуем использовать кварцевый абразив повторно, поскольку такой подход не позволит получить чистую поверхность.

Главные характеристики при подборе абразивного материала

- Фракция — размер частицы абразивного материала. Деление абразивных материалов по фракциям осуществляют путем рассеивания на особых ситах, номер сита указывает на размер зерна. В документах на абразивный материал прописываются следующие параметры: предельная фракция, самая крупная фракция, базовая фракция, комплексная фракция и наиболее мелкая фракция и их соотношение в процентах. Фракционный состав материала находится чаще всего в интервале от 0,125 до 4 миллиметров и его выбор обладает особым значением при подборе абразива. Выбор фракции будет зависеть от материала поверхности, которая обрабатывается, диаметра сопла и используемого давления в аппарате.

- Твёрдость — способность абразива не подвергаться деструктивным процессам при вдавливании в него другого материала с более высокой твердостью, на специализированной установке. Степень твёрдости абразивного материала описывается по шкале твёрдости десятью классами, в качестве эталонов используется природный материал. К 1-му классу относят мягкие материалы, которые сопоставимы по твердости с тальком, ко 2-му — гипсу, 3-му классу — кальциту, 4-му классу — флюориту, 5-му классу — апатиту, 6-му классу — полевому шпату, 7-му классу — кварцу, 8-му классу — топазу, 9-му классу — корунду, 10-му классу — алмазу.

- Абразивная способность материала определяется площадью обрабатываемой поверхности за нормативный временной отрезок.

- Механическая стойкость — это свойство абразивных материалов выдерживать при использовании механические нагрузки, не подвергаясь разрушению. Она определяется уровнем прочности при сжатии, которая выводится экспериментальным путем, при помощи раздавливания зерна абразива, фиксируя, при этом, силу нагрузки во время начала его разрушения.

- Химическая стойкость — это возможность абразивного порошка не менять своих основных свойств при контакте с водой, а также с растворами щелочей, кислот и различных растворителях.

обязательно требуется применять средства индивидуальной защиты

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

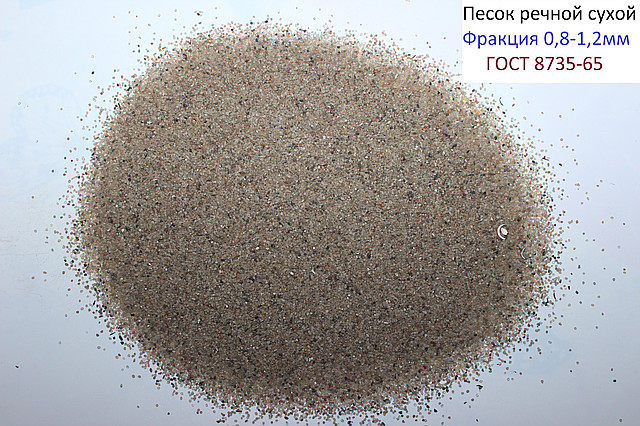

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Какие параметры стоит учитывать при покупке песка?

Важным условием приобретения качественного абразива является возможность его повторного использования и минимальное количество пыли в составе. По технике безопасности запрещается применять песок без средств индивидуальной защиты и специальных пылеотводов, ведь при ударе о поверхность абразив все равно разбивается в пыль. Поэтому при отсутствии возможности проведения работ согласно нормативам придется отдать предпочтение другому виду абразивного материала.

Чтобы подобрать песок нужной категории, следует учитывать такие рекомендации:

- Толщина налета. Чем она больше, тем более крупной должна быть фракция песка. Плотный, толстый слой ржавчины можно очистить только с помощью абразива грубой фракции — шлифовального зерна.

- Твердость основания. Чем тверже материал изделия, которое нужно очистить, тем прочнее должен быть абразив.

- Цель обработки. Когда необходимо получить гладкую поверхность даже без незначительных дефектов, выбирают песок самого мелкого помола. Напротив, крупное зерно потребуется для нанесения сети царапин и усиления адгезии с защитными покрытиями. Обычно для снятия ржавчины применяется песок фракции 0,6–1 мм, а более крупный подходит для удаления толстого битумного покрытия.

- Скорость работы пескоструйного аппарата. На высокой скорости частицы мягкого абразива будут быстро разрушаться, и эффективность работы останется низкой. Также при большой скорости менее результативным будет использование частиц округлой формы, нежели тех, что имеют острые края.

Как установить пескоструй на «Керхер» и другие альтернативные варианты изготовления

Изобретатели, которые любят самостоятельно собирать инструменты из подручных средств или других приборов, предлагают в работе использовать самые различные материалы. Таким образом, им удается изготавливать устройства разных видов, например, пескоструйный пистолет с мешком для сбора песка, позволяющий применять абразив несколько раз подряд, или разнообразные аппараты рециркуляционного типа. При этом зачастую в работе используются приборы, предназначенные совсем для других целей.

Одним из хороших примеров является самодельный пескоструй, изготовленный на основе мойки высокого давления. Чаще всего для работы берется оборудование фирмы «Керхер». В итоге получается собрать беспылевой пескоструйный аппарат, позволяющий эффективно очистить даже сложные загрязнения.

Мойка в процессе работы создает высокое давление воды, при этом актуально, что расход жидкости – минимальный. Для того чтобы получить эффективно работающую беспылевую установку, потребуется собрать пескоструйную насадку на выходную трубу. Помимо этого, понадобятся и другие комплектующие:

Одним из вариантов самодельного пескоструя, является устройство изготовленное на основе мойки высокого давления

- самодельное или керамическое сопло;

- качественный армированный шланг;

- узел для смешивания, можно использовать обыкновенный тройник, главное – выбрать деталь нужно диаметра;

- блок регулировки подачи, который представляет собой цилиндрический дозатор;

- труба для забора песка, дополненная трактом подачи воздуха в закрытую емкость с абразивом.

Готовый пескоструй водяного типа из мойки будет работать по эжекторной системе. В этом случае вода под высоким давлением в процессе быстрого прохождения сквозь блок смешивания создает вакуум в узле подачи абразивного материала. После этого песок вместе с водой выбрасывается под высоким давлением.

Среди особенностей использования подобного прибора можно выделить следующий момент: несмотря на небольшой расход воды, абразив подается очень интенсивно. Это позволяет не только чистить поверхности, но и матировать стекла.

С помощью пескоструя изготовленного из «Керхера»можно не только чистить поверхности, но и матировать стекла

Как сделать инструмент из продувочного пистолета и краскопульта

Другой вариант – пескоструй из продувочного пистолета, отличающийся высокой эффективностью, но при этом небольшими габаритами. Особенно прибор ценится автолюбителями, занимающимися кузовными работами. Для изготовления подготавливают следующие детали:

- продувной пистолет пневматического типа;

- тройник для сантехнических работ;

- шаровый кран, при помощи которого будет регулироваться подача абразива;

- выходное сопло с прижимной гайкой.

В качестве резервуара для абразивного материала подойдет легкий баллон от огнетушителя или даже обыкновенная пластиковая бутылка. После соединения всех деталей прибор подключается к компрессору.

На основе краскопульта также можно изготовить пескоструйный аппарат

Еще один популярный вариант изготовления заключается в использовании в качестве основы краскопульта. Помимо него, следует подготовить и другие элементы:

- рукоятку, оснащенную механизмом подачи воздуха;

- клапан для смешивания, который берется из пистолета-краскопульта;

- емкость для абразива;

- тройник;

- шаровый кран-регулятор.

Начать работу необходимо с проточки пистолета краскопульта, чтобы была возможность использования сопла нужных размеров. После подготовки детали к пистолету подсоединяется тройник для смешивания. В конце крепятся шланги, обеспечивающие поступление и циркуляцию. Пуск подачи абразива осуществляется при помощи кнопки курка. Объема маленького резервуара хватит для очистки небольших деталей или поверхностей на протяжении получаса.

Следуя инструкциям, можно создать мощный пескоструй для масштабных работ или сделать устройство попроще. В этом случае все зависит от навыков и деталей, которые имеются в наличии. Перед выбором конкретной конструкции лучше сразу определиться с фронтом работ, которые планируется решать при помощи прибора.

Сферы применения абразивных материалов

Область использования абразивов может различаться в зависимости от их вида, прочности, стоимости, фракции. Например, речной или кварцевый песок чаще всего применяется для удаления лакокрасочных материалов, ржавчины, грязи с фасадов зданий, металлических оснований. Чтобы отполировать изделия из меди, алюминия и подобных материалов, берется кварцевый песок с размером частиц 0,1–0,3 мм, для очищения металла от въевшейся краски лучше взять фракцию песка 0,3–0,6 мм.

Старые следы ржавчины, которые плохо удаляются химическим способом, устраняют пескоструйной обработкой при помощи песка 0,6–1,6 мм либо никельшлаком, купершлаком. Теми же абразивами можно убрать с металлических конструкций сварочную окалину. Техническую дробь чаще всего используют для очистки:

- мелкого, среднего, тяжелого литья;

- проката из углеродистой, нержавеющей стали;

- изделий, подлежащих окрашиванию, нанесению гальванических покрытий;

- деталей автомобильных кузовов.

Также дробь в ходе обработки помогает упрочнить торсионные валы, витые пружины, рессорные листы. Электрокорунд, корунд применяют для очищения и шлифовки титана, легированной стали, закаленного стекла.

Какой песок выбрать для пескоструйного аппарата?

По мере развития производства металлоконструкций в конце 19-го века понадобилось средство, обеспечивающее очистку металла для последующего нанесения защитного антикоррозионного и декоративного покрытия. Наиболее универсальным стало применение пескоструя – пневматического аппарата, выбрасывающего мелкий абразив из сопла со скоростью 300-800 км/ч и выше. Он позволяет эффективно очищать поверхности любой площади и формы, не только металлические, но и многих других типов.

Уже в 50-е годы 20-го столетия стало очевидно, что инженерный и технологический прогресс в области производства пневматики уже не способен дать существенного роста характеристик пескоструя, поэтому стали активно разрабатываться и внедряться новые виды расходных материалов. Выбор среди достаточно большого количества названий стал представлять серьезную сложность для неискушенного покупателя. Рассмотрим, какой песок лучше использовать в том или ином случае.

Какой песок подойдет?

Обычный кварцевый песок, давший название пескоструйному аппарату, долгое время был самым популярным видом расходника для него. По мере появления насыпных абразивов, значительно превосходящих песок по эксплуатационным характеристикам и безопасности, это название в просторечии стало расширяться и на них.

Сейчас в большинстве развитых стран правилами ТБ запрещено использовать обычный песок для пескоструйки. Это связано с тем, что кварц, измельчающийся при ударе об металл в пыль, при вдыхании вызывает смертельное заболевание легких – силикоз. Хотя сам пескоструйщик (вне зависимости от расходного материала) обязан быть защищен как минимум респиратором и очками, кварцевая пыль способна навредить окружающим даже на значительном расстоянии от места проведения работ. По сравнению с более прогрессивными методами существуют также дополнительные недостатки:

- Небольшая твердость. Многие материалы просто не поддаются воздействию.

- Малая скорость обработки пескоструем, повышенный расход абразива на единицу площади.

- Малая прочность. Мелкие и средние фракции после первого же цикла превращаются в пыль и абсолютно непригодны для дальнейшего применения.

Несмотря на эти факты, кварцевый песок продолжает широко использоваться на территории постсоветского пространства. Главным аргументом становятся исключительно низкие начальные капиталовложения. Приверженцы применения песка для пескоструйного аппарата способны найти и другие положительные моменты:

1. Возможность перепродать отработанный качественный песок крупных фракций в мешках в качестве строительного или использовать его после просеивания по второму разу.

2. Относительно низкая прочность и твердость расходника для пескоструя дает опытному человеку определенную гарантию, что он не нанесет обрабатываемой поверхности существенных повреждений в течение короткого времени, если неправильно подберет величину зерна. Можно безопасно работать с цветными металлами.

3. Допустимы любые виды сопел, скорость износа дорогостоящих сопел из карбида бора или карбида вольфрама в несколько раз меньше, чем при использовании более твердых абразивов.

4. После просушки и просеивания для простых и грубых работ может подойти практически любой – карьерный, пустынный, морской или речной песок для пескоструя. Это трудозатратно, но достигаемая экономия уменьшит необходимые денежные вложения до нуля.

5. Широчайший диапазон фракций, что дает возможность точно подобрать материал для достижения нужного эффекта.

Для пескоструя можно выбрать один из следующих видов:

- Обычный речной – необходимо просеивание, остальные характеристики минимальны.

- Карьерный – требует промывки и просеивания, мельче речного.

- Промышленный кварцевый – изготовлен из обычного путем просеивания и разделения на фракции, в 3 раза дороже.

- Особый абразивный дробленый – изготовлен методом дробления кварцевых горных пород, за счет остроугольной формы зерна намного эффективней по скорости работы и расходу материала.

Другие виды расходников для пескоструйного аппарата:

2. Стальные и чугунные дроби – в десятки раз более прочные и дорогие. Отличаются закаливающим воздействием на поверхность, подобным возникающему при ковке. Существуют колотые варианты для более быстрой и грубой работы.

3. Гранатовый песок – намного тверже простого, но так же непрочен. Из-за высокой цены за мешок применяется почти исключительно в резке металла с помощью гидравлического пескоструя.

4. Электрокорунд – наиболее твердый из всех вариантов, кристаллическая форма оксида алюминия. Отлично справляется с обработкой любой поверхности, практически не повреждается.

Простой и доступный абразив — кварцевый песок

На территории России, а также на всём постсоветском пространстве, несмотря на многие недостатки, которыми характеризуется обычный песок, для пескоструйного аппарата довольно часто используют именно его. Однако существуют абразивы, превосходящие песок по многим характеристикам, в том числе по безопасности применения, которые для простоты часто тоже называют песком. Во многих странах сегодня запретили использовать кварцевый песок для воздушно-абразивной обработки. Это связано с тем, что измельчённый в процессе работы в пыль, кварц при вдыхании человеком может вызвать опаснейшую болезнь лёгких — силикоз. Даже если оператор защищён спецсредствами, пыль кварцевого песка очень вредна для всех людей, находящихся на удалении от места проведения работ.

Следует упомянуть о присущих обычному песку недостатках. Это относительно небольшая твёрдость, из-за чего некоторые заготовки не могут быть должным образом обработаны. При зачистке песком расходуется довольно много абразива на единицу заготовки или определённую площадь поверхности. За счёт невысокой прочности значительная часть материала после использования в пескоструйном аппарате превращается в пыль, которая не только не приносит никакой пользы, но и очень вредна для человека.

Однако, несмотря на немалое количество недостатков, обычный кварцевый песок до сих пор довольно широко применяется для пескоструйной обработки. Основным параметром, влияющим на выбор его в качестве абразивного вещества, является невысокая стоимость. Кроме того, можно выделить ещё несколько выгод его применения:

- отработанный песок продают в качестве строительного материала, либо используют повторно после просеивания;

- невысокие параметры прочности и твёрдости не дают нанести обрабатываемой поверхности фатальных повреждений;

- возможно применение для обработки изделий из цветных металлов;

- допускается использование любых видов сопел (износ сопла меньше из-за тех же невысоких значений твёрдости и прочности);

- после сушки и просеивания для обработки грубых поверхностей подойдёт фактически любой песок (при определённых трудозатратах стоимость абразива сводится практически к нулю).

Песок для пескоструйного аппарата также делится на несколько разновидностей, в зависимости от метода его получения:

- речной — требуется просеивание и сушка, рабочие характеристики слабые;

- карьерный — как правило, фракция более мелкая, чем у речного, также нуждается в промывке и просеивании перед использованием;

- кварцевый промышленный — производится из обычного методом просеивания и разделения различных фракций, отличается повышенной ценой;

- специальный абразивный — сделан путём дробления кварца, за счёт остроугольной формы зерна считается наиболее эффективным песком для пескоструйного аппарата.

Можно ли пескоструить обычным песком?

Песок – это осадочная горная порода натурального происхождения или созданный из нее искусственный материал. Несмотря на допустимость использования обыкновенного песка для пескоструйного оборудования, выполнить таким способом качественную обработку невозможно. Это объясняется рядом причин:

- оставление пыли на обработанной поверхности;

- способность маскировать коррозию;

- содержание в составе соли, оседающей на заготовках;

- негативное воздействие на оборудование, способствующее образованию засоров.

Важно!

В Российской Федерации и в Европе законодательством официально запрещено использование для пескоструйных работ песка, у которого содержание свободного кварца превышает 1%.

Применение обычного песка – неэкономичное решение, поскольку материал быстро приходит в негодность и не подлежит вторичному использованию. Обработка поверхностей при помощи пескоструйной технологии считается эффективным методом, позволяющим избавиться от коррозии, окалин и различных загрязнений. Для достижения положительного результата, главное правильно подобрать материал для оборудования.

Пескоструй из газового баллона| Схема и чертежи

Уважаемые посетители сайта «Самоделкин друг» из представленного материала вы узнаете, как сделать пескоструй из газовых баллонов своими руками. Пескоструйный аппарат очищает поверхность за счет воздушно-абразивной струи. Принцип действия пескоструя довольно прост, заключается он в банальном смешивании песка с воздухом и подачей по армированному шлангу в сопло распылителя. Но имеет ряд конструктивных особенностей, емкость для песка должна иметь сужающуюся коническую форму в нижней части (чтоб песок стекался вниз как в песочных часах) В верхней части аппарата устанавливается засыпная горловина с клапаном и желательно поставить сито, чтоб песок дополнительно просеивался и не попали камушки способные забить смеситель и воздуховод. Песок засыпается в бункер немногим более половины, чтоб внутри осталось место для сжатого воздуха подаваемого через фитинг в верхней части. Воздух запирает верхний клапан и начинает сдавливать песок, он тем самым опускается вниз в смеситель, где подхватывается потоком воздуха и устремляется в сопло.

Воздуховод подключен к резервуару в двух точках, а именно в верху где создает давление запирающее клапан и давящее действие на песок, а так же в нижней где подхватывает песок и и воздушно-песчаная дальше уходит по армированному шлангу непосредственно на выход.

Сопло желательно сделать его керамическим, потому как металл быстро сточится песком, в качестве примера можно использовать свечи зажигания, керамическое сопло

И так, давайте рассмотрим этапы сборки пескоструйного аппарата.

Материалы

- газовый баллон 25 л 4 шт

- фитинг

- сгон

- труба 16-22 мм

- резина

- листовой металл 1.5-2 мм

- болты и гайки

- проф-труба прямоугольная

- армированный шланг

- сопло

- кран

Инструменты

- сварочный инвертор

- дрель

- УШМ (болгарка)

- набор гаечных ключей

- молоток

Пошаговая инструкция по созданию пескоструя своими руками.

Первым делом следует изучать схемы и чертежи, а так же принцип работы пескоструйного аппарата.

ВНИМАНИЕ! На первом месте техника безопасности и средства индивидуальной защиты. 1) Плотная х/б ткань и фартук, краги, защитная маска (забрало) респиратор или противогаз, обувь из плотного материала (кирза)

На фото ниже стрелочками отмечены манометры, клапана избыточного давления, кран.

В данном случае вы можете видеть два спаренных и соединяющихся между собой сосуда-это сделано для того чтобы иметь двойной запас песка, так же можно во второй баллон залить воду и получиться водо-песчаная смесь, которая отмоет любую грязь.

Было взято 4 газовых баллона по 25 л, предварительно с них были слиты остатки газа, выкручен вентиль, а емкость промыта водой. Наглядно посмотреть как правильно обезвредить и распилить газовый баллон смотрите здесь. В данном случае баллоны разрезаются резаком на токарном станке, но вполне это можно сделать и болгаркой.

Из металла вырезаются кольца, по одному кольцу на половинку газового баллона.

Затем по кругу сверлятся отверстия для болтового соединения

Привариваются к баллонам.

Вваривается стойка клапана и заливная горловина бункера.

В верхней части баллоны сообщаются между собой по средству системы труб и кранов, тоесть можно использовать сначала один резервуар, а потом другой или же оба сразу

Обратите внимание! Рядом с заливной горловиной расположен клапан сброса избыточного давления, его установка обязательна

В нижней части мы видим тоже самое, сообщающиеся между собой сосуды, установлены краны.

Для удобства передвижения и транспортировки пескоструя по гаражу или мастерской, сделано основание из профильной трубы с установленными колесиками. К системе подключается резиновый шланг и пистолет-сопло.

Далее полученный аппарат был окрашен в зеленый цвет из баллончика.

Вот такой пескоструй получился, давление рабочей струи на выходе в пределах 8 атмосфер, здесь конечно большую роль играет компрессор к которому будет подключен пескоструйный аппарат. С помощью пескоструя можно легко очистить металлическую поверхность от ржавчины и краски, так же выгравировать на пластмассе, стекле, камне любой рисунок или надпись. Так же вы можете посмотреть интересное и подробное видео создания пескоструя, а так же его работу. Приятного просмотра.

Надеемся представленный материал был вам полезен.