Что задействовано при резке плазменной струей

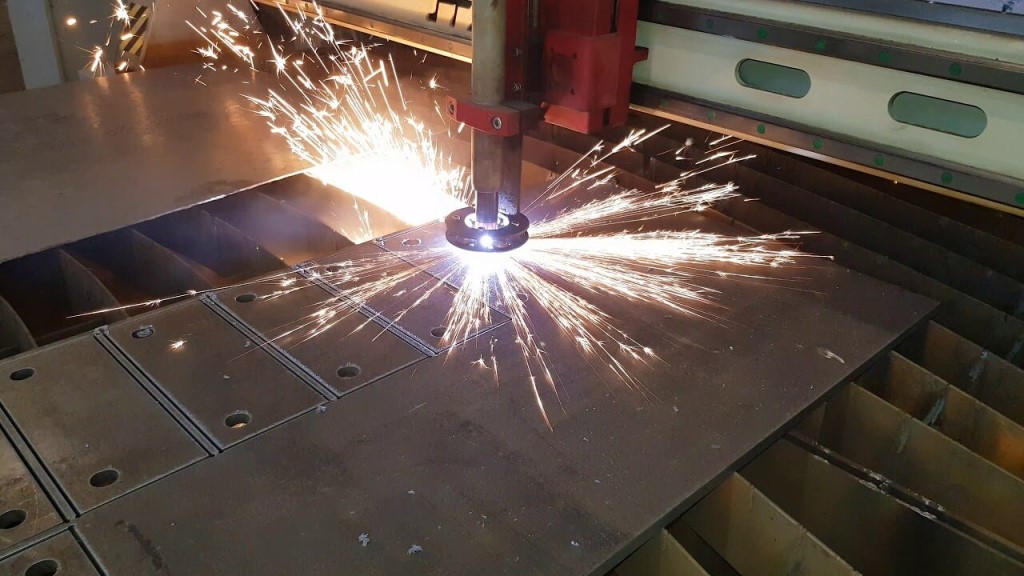

плазменная резка металла

Оборудование для плазменной резки металла включает в себя:

- Источник питания. Чтобы плазменная дуга в процессе резки работала стабильно и не разбрызгивала металл, источник питания преобразует переменный ток в постоянный, а также регулирует его силу.

- Плазмотрон. Генератор плазмы состоит из электрода, изолированного от него сопла и механизма, которое закручивает плазмообразующий газ. Для качественной работы плазмотрону нужен защитный кожух.

- Систему розжига дуги. Ее назначение – образовывать искру в плазмотроне, которая нужна для поджига плазменной дуги.

Основные элементы

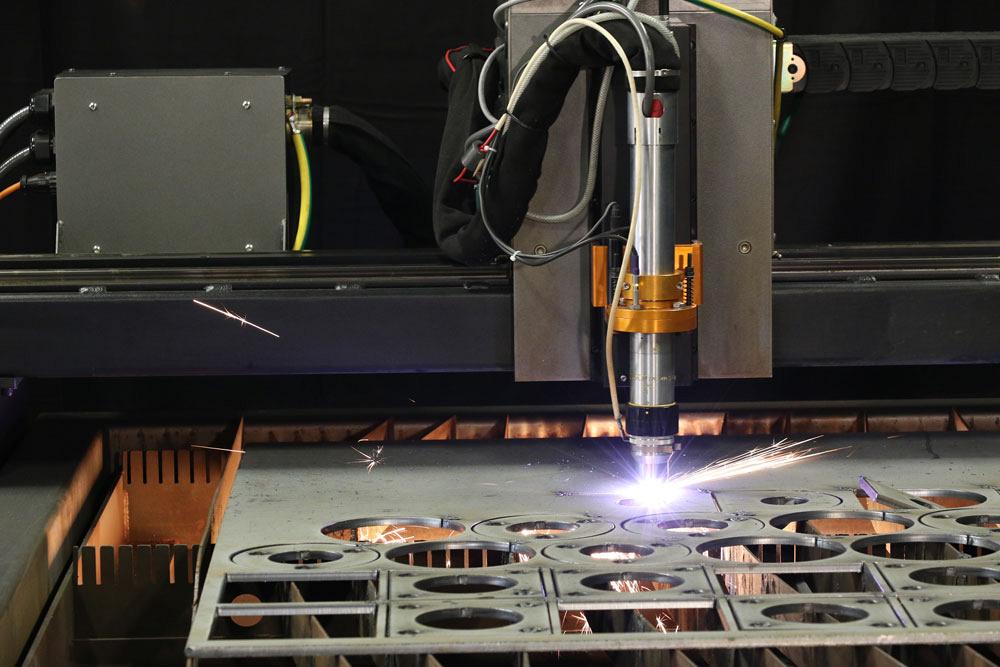

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

После загорания рабочей дуги дежурная гаснет, а из сопла плазматрона начинает проистекать поток режущей плазмы, как это показано на видео, и можно начинать резку. Если с первого раза рабочую дугу зажечь не удалось, отпускаем кнопку зажигания и нажимаем ее снова для нового цикла. Рабочая дуга может не зажигаться по следующим причинам:

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки

В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

Оборудование для резки плазмой

Для резки металла плазмой выпускаются аппараты промышленного и бытового назначения. Все агрегаты для резки плазмой имеют в своём составе:

- источник питания;

- плазмотрон;

- компрессор для нагнетания сжатого газа;

- кабели и шланги, служащие для соединения элементов оборудования.

Источник питания может представлять собой инвертор или трансформатор. Инверторные агрегаты лёгкие, экономичные, обладают высоким коэффициентом полезного действия. Их часто применяют в небольших производствах. Имеют ограничение по силе тока — 70 А, способны резать материал только небольшой толщины до 30 мм.

Трансформаторные устройства более мощные, имеют больший вес и размеры. Они более устойчивы к перепадам напряжений, способны к долгой непрерывной работе и часто используются в станках с ЧПУ. Оборудование с системой водяного охлаждения способно резать металл толщиной до 100 мм. Источники питания для резки с применением кислорода имеют силу тока в диапазоне 100—400 А. При использовании азота, как плазмообразующего газа, этот диапазон увеличивается до 600 А.

Плазмотрон — это основной узел всех установок. В его состав входит:

- внутренний электрод;

- рабочее сопло;

- изолирующий корпус с охлаждением;

- устройство подачи плазмообразующего вещества.

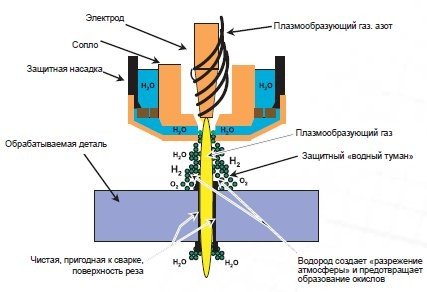

В зависимости от условий обработки применяют разные газы для плазменной резки. Для сталей и сплавов применяют кислород и воздух. Воздушно-плазменная резка используется для обработки низколегированных сталей. При обработке цветных металлов плазмообразующими газами могут быть аргон, азот, водород. Это обусловлено тем, что в среде кислорода цветные металлы начинают окисляться. Смесь аргона с водородом чаще используется для резки нержавеющей стали и алюминия.

Температура потока газа находится в пределах 5000—30000 °C. При нижних значениях температур обрабатываются цветные металлы, при верхних — тугоплавкие стали.

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки

Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер

По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением

Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Виды плазменной резки

Современное оборудование для плазменной резки металла бывает двух разновидностей: ручное и механизированное (высокоточное).

Ручные системы преобразуют в плазму обычный воздух. Сила тока такого устройства – от 12 до 120 А. Минимальная толщина металла, которую может разрезать прибор на самых низких токах, составляет 3,2 мм.

Более технологичной разновидностью традиционных плазменных станков являются ручные механизированные. Они оснащены числовым программным управлением и предназначены для работ, которые требуют высокой производительности – например, для изготовления тяжелого промышленного оборудования. Сила тока — от 130 до 1000 А. Максимальная толщина разрезаемого материала – до 159 мм.

Высокоточные станки используются для очень качественной и быстрой резки с минимальным износом расходников. Отверстие сопла в таких аппаратах маленькое, что позволяет получить дугу с силой тока 40 -50 тысяч А на квадратный дюйм. Для выработки плазмы, кроме очищенного воздуха, используются кислород, азот, смесь из аргона, азота и водорода. Максимальная толщина реза — 160 мм.

Преимущества резки плазмой

Принцип работы плазменной резки. Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Виды плазменных резаков и их назначение

На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать. Потому что конструктивные особенности у разных видов сильно отличаются, у всех у них разный тип зажигания дуги и различная мощность системы охлаждения.

- Инструменты, работающие в среде защитных газов: аргон, водород, азот, гелий и так далее. Эти газы обладают восстановительными свойствами.

- Резаки, работающие в среде окислительных газов. Газы обычно насыщаются кислородом.

- Приборы, работающие со смесями.

- Плазменные резаки, работающие в стабилизаторах газожидкостного типа.

- Плазморезы, работающие со стабилизацией водной и магнитной. Специфичный инструмент, который редко используется, поэтому в свободной продаже трудно найти.

Существует еще одна классификация, которая делит плазморезы по виду используемого оборудования.

- Инверторные. Экономичный вариант, который может резать металлические детали толщиною до 30 мм.

- Трансформаторные. Производит резку металлов толщиною до 80 мм, менее экономичный вариант.

По типу контакта плазморезы делятся на контактные и бесконтактные. Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

И еще один вид разделения – это по типу использования и возможностях потребления электроэнергии. Здесь две позиции: бытовой, работающий от сети переменного тока под напряжением 220 вольт, и промышленные (профессиональные), подключаемые к трехфазной питающей сети напряжением 380 вольт.

Но данная нагрузка не единственная. В системе плазменной резки используется охлаждение, для чего в комплект к основному оборудованию прилагается компрессор, который также работает от электросети. И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

Электродуговая резка плазмой – единственный способ резки лома твёрдых сплавов

Электродуговой ручной плазменный металлизатор

Качество ручной плазменной резки зависит только от квалификации и выносливости оператора. Поэтому для облегчения условий его труда такие аппараты снабжаются комплектом переносных упоров. Упоры устанавливаются на сопло, вследствие чего отпадает необходимость в том, чтобы держать резак навесу.

Для работы плазменных резаков, использующих газовый способ инициирования плазмы, необходимо непрерывное поступление инертного газа (чаще – азота), при помощи которого из зоны реза удаляют грат и застывшие частицы металла. В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

Все плазмотроны работают от электрического источника постоянного тока. Исключение составляет резка лома алюминия, которая ведётся на переменном токе.

Видео – как режет аппарат плазменной резки Aurora PRO Airhold 40:

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Виды и назначение плазморезов

Прежде чем понять, как выбрать плазморез, необходимо изучить существующие виды приборов. В зависимости от области применения они подразделяются:

- Инверторные. Обладают способностью резать металл толщиной 30 мм.

- Трансформаторные. Разрезают металл толщиной 80 мм.

Они подразделяются:

- Контактные. При работе необходим контакт плазмы с металлом. Толщина его может быть до 18 мм.

- Бесконтактные. В этом случае металл может быть большой толщины и контакта с ним не требуется.

В зависимости от потребляемой энергии также есть свои разновидности. Это приборы:

- Бытовые. Работают от сети 220 Вт.

- Плазморез промышленный. Работает от трехфазной сети 380 Вт.

Какие еще критерии качества реза плазменной резки следует учитывать

Грат – это остывший металл или оксид металла, прилипший к нижнему краю во время работы на плазмотроне. На верхней части кромки могут образовываться брызги. Грат может появиться при несоответствующих значениях скорости резки, неправильном расстоянии между плазморезом и заготовкой, неверно выбранных параметрах силы тока и напряжения, качества и интенсивности подачи плазмообразующего газа, при технологических нарушениях процесса.

Качество плазменной резки также зависит от состава проката, его толщины, состояния поверхности заготовки, колебания температуры во время работы. Образование грата может быть вызвано слишком высокой или низкой скоростью движения резака. Как правило, существует определенный диапазон скоростей, при работе в усредненных значениях которого подобных дефектов не образуется. Важную роль также играют плазмообразующий газ и способ резки.

Угловое отклонение.

При работе на плазмотроне кромка изделия приобретает небольшой наклон. Это происходит из-за разницы температуры на участках плазменной дуги. Так, у верхнего края среза ее температура выше, поэтому здесь снимается больше материала, чем в нижней части. Угол наклона среза напрямую зависит от степени обжатия дуги. Качество плазменной резки в этом аспекте также определяется расстоянием между резаком и заготовкой и скоростью его движения. Как правило, при использовании плазмотрона угловое отклонение с обеих сторон составляет 4–8°.

При увеличенном обжатии дуги угол кромки может сократиться до 1°. В этом случае элементы изделия имеют общий срез.

Ширина реза.

Согласно практическим правилам резки, ширина среза должна варьироваться между 1,5-2 величинами диаметра режущей струи. Качество плазменной резки с этой стороны напрямую зависит от скорости движения ножа – чем она ниже, тем ширина больше.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

← Плазматроны для резки металла: конструкция, виды, правила выбора Ручной плазмотрон: устройство, принцип работы и особенности →

Виды резки плазмой

Разновидность резки определяет принцип работы.

- При выполнении ручной плазменной резки электрод и элементы сопла соединены, вне зависимости оттого отключен ли источник питания. При нажатии на контактный триггер начинает идти электрический ток (постоянный), запускающий газ на плазменный поток. Сопло и электрод смогут разомкнуться при условии, что есть оптимальное давление газа. Возникает искра, а высокие температуры преобразуют ее в плазму. Электроток перемещается на контур, который охватывает электрод и металл для резки. При отпускании триггера перестает подаваться ток и воздух.

- Высокоточечная плазменная резка предусматривает, что сопловый элемент и электрод не контактируют между собой. Они изолированы друг от друга завихрителем. При подаче электрического тока происходит подготовительное вхождение в плазмотрон газа. Придаточная дуга на данный момент питает сопло и электрод. Появляется икра высокой частоты. Электроток начинает идти через плазму от электрода к соплу. Появившаяся струя кромсает металл, а контурный ток перемещается от электрода на обрабатываемую поверхность. Источник подаваемого тока выставляет оптимальную его силу, регулируя газовый поток.

Знания о функционировании станка, можно не только собрать аппарат, но и выполнять плазменную резку металла своими руками. Тем более, что найти подробные инструкции в интернете не представляет труда. Лучшим прибором для преобразования является обычный инвертор для сварки.

Инвертор или трансформатор

Чтобы получить плазму, нужно подключать качественные источники питания. Это могут быть трансформаторы или инверторы.

Сделать плазморез из инвертора выгодно благодаря компактности, точности подстроек тока, напряжения, контроля электрических параметров, экономному потреблению электроэнергии. Он имеет ограничение по току до 70 А, но мощности хватает для выполнения типичных работ по обработке металла.

Недостатком инвертора являются высокие требования к качеству питания, что не позволяет их применять в сетях с перепадами напряжения без подключения к стабилизаторам.

Трансформаторы лишены недостатка инвертора, более надёжны в эксплуатации, неприхотливы в обслуживании. Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Инвертор для плазменного резака

Принцип работы

Главный принцип работы резки металла плазмой можно описать таким образом:

- Компрессор подает на горелку плазмотрона воздух под давлением.

- Поток воздуха мгновенно разогревается за счет действия на него электрического тока. С учетом разогревания воздушная масса через себя начинает пропускать электричество, вследствие этого и образуется плазма. В определенных моделях плазмотрона вместо воздушного потока применяют инертные газы.

- Резка плазмой металла, если ее более подробно рассмотреть, производится способом узконаправленного быстрого разогревания поверхности до требуемой температуры с дальнейшим выдуванием расплавленного материала.

- Во время проведения работ неизбежно появляются некоторые отходы, которые включают в себя высечку либо остатки листового материала после высечения требуемых деталей, а также остатки расплавленного металла и окалины.

Поскольку процесс связан с мгновенным нагревом обрабатываемого материала до жидкого состояния, то его толщина при порезке должна составлять:

- медь — 8 см;

- алюминий — до 12 см;

- чугун — до 9 см;

- легированная и углеродистая сталь — до 5 см.

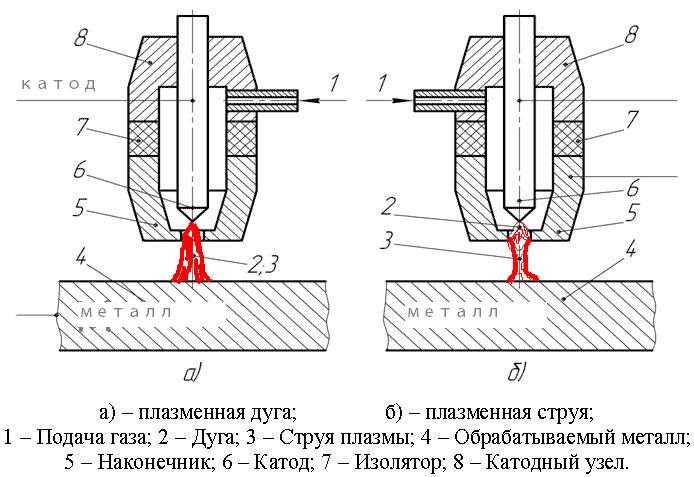

Есть два основных метода обработки материалов, от которых будут зависеть характеристики плазменной порезки. А именно:

- Плазменно-струйная — в данном случае дуга появляется непосредственно в плазмотроне. Плазменно-струйный способ обработки является универсальным, так как дает возможность обрабатывать неметаллические материалы. Единственным минусом считается необходимость регулярной замены электродов.

- Плазменно-дуговая — этот вариант подойдет для любых разновидностей металла, которые могут проводить через себя электрический ток. Как правило, плазменно-дуговую порезку применяют для промышленного оборудования. Смысл этого метода сводится к тому, что плазма появляется благодаря дуге, которая возникает непосредственно между плазмотроном и поверхностью обрабатываемого материала.

Плазменная резка работает по принципу обычной дуговой, но без применения привычных электродов. При этом эффективность этого метода обработки зависит непосредственно от толщины обрабатываемого материала.

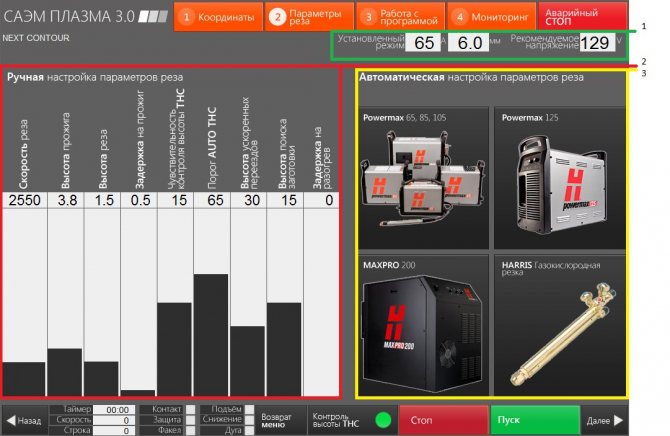

Экран №2 – Параметры реза.

4.1.

Блок отображения выбранного режима.

4.2.

Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество. И наоборот.

- Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высотыTHC — значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- ПорогAUTOTHC — автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

- Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3.

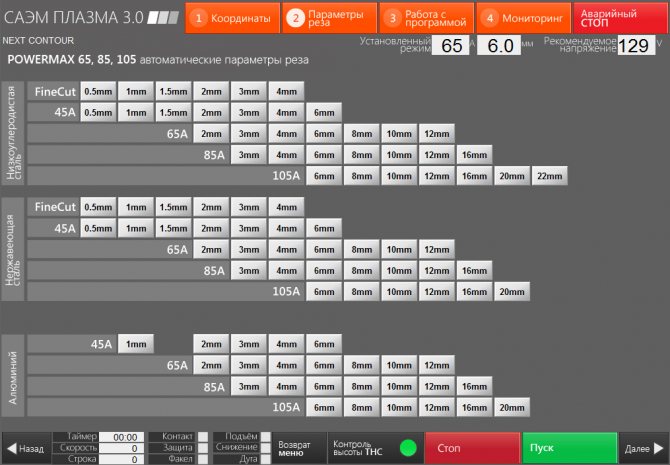

Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

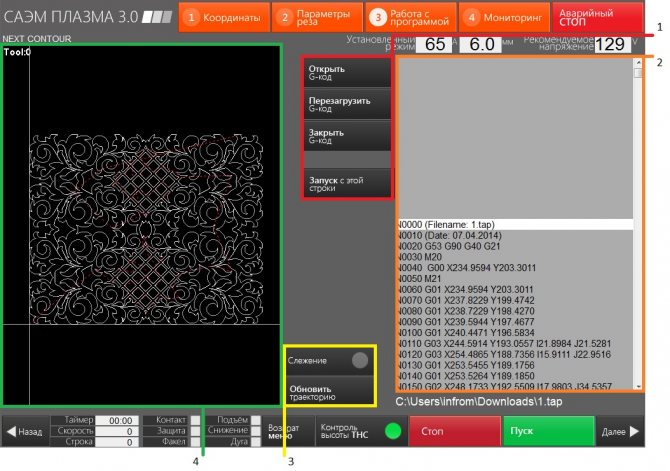

5.1.

Блок управления файлом УП:

- ОткрытьG-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- ПерезагрузитьG-код – перезагрузка УП в памяти системы.

- ЗакрытьG-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2.ОкноG-кодов . Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки»

и«Пуск»ВАЖНО!!! Запускать вручную можно только со строкиG-кода «M20», иначе рез выполнен не будет!5.3. Блок управления визуализацией процесса выполнения УП

Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4.

Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высотыTHC .

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке ОкнеG-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку«Запуск с этой строки» .

4. Нажимаем кнопку «ПУСК»

. При этом дуга будет удерживаться принудительно.

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высотыTHC и выставляем на источнике плазмы Hypertherm обычный режим реза.

Преимущества компании

Почему следует обратиться именно в ГОСТ Металл? В нашу пользу говорят следующие преимущества:

- Многолетний опыт в изготовлении металлопроката разной конфигурации и размеров. Мы более 10 лет оказываем качественные услуги.

- В распоряжении компании имеется обширный парк современного оборудования плазменной сварки, в т. ч. с ЧПУ. Станки поставлены известными отечественными и зарубежными производителями.

- В компании работают опытные, высококвалифицированные сотрудники на всех этапах подготовки, проектирования и изготовления продукции.

- Большие возможности по обработке металлов. Мы способны обрабатывать детали практически из любого материала, любых размеров и конфигурации. Обеспечиваем обработку больших партий продукции. Способны производить фасонную и художественную резку.

- Строгое соблюдение всех действующих стандартов. Контроль качества на всех этапах работ, начиная с входного контроля исходных материалов.

- Высокое качество. Гарантируется высокая точность обработки кромок после резки.

За время своей деятельности наша компания уже обработала более 1 млн. м2 металлических изделий, не получив никаких существенных претензий. Ежемесячно мы получаем более 100 заказов на плазменную резку, но готовы значительно нарастить объемы.

Компания готова работать с заказчиками в любом регионе РФ. Наши менеджеры всегда предоставят необходимую информацию, проведут профессиональную консультацию и примут заказ.