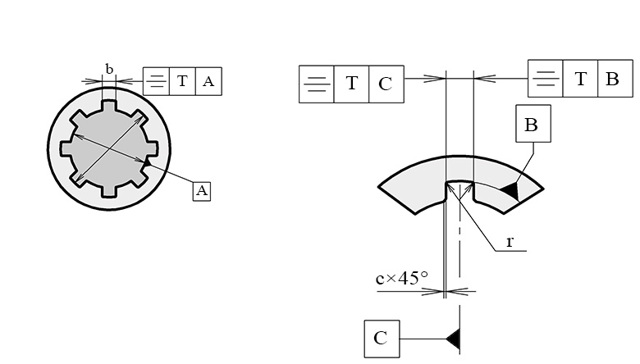

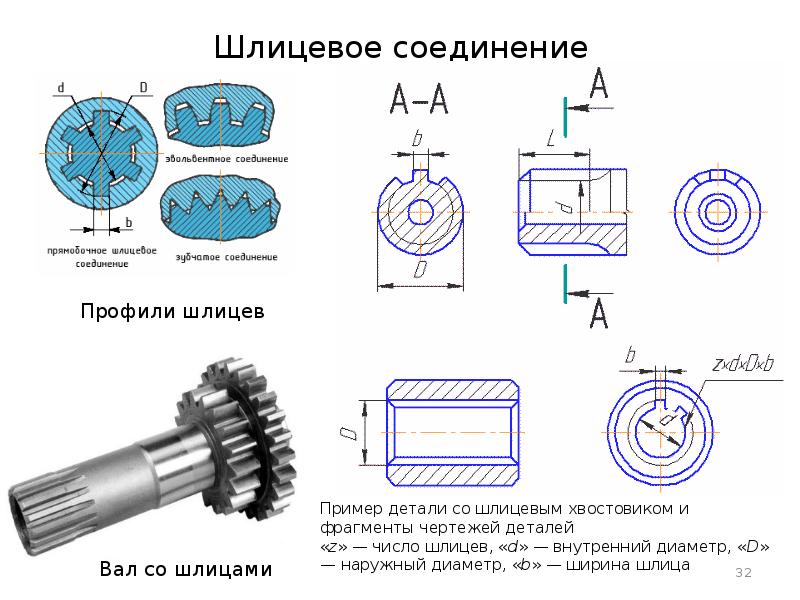

Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

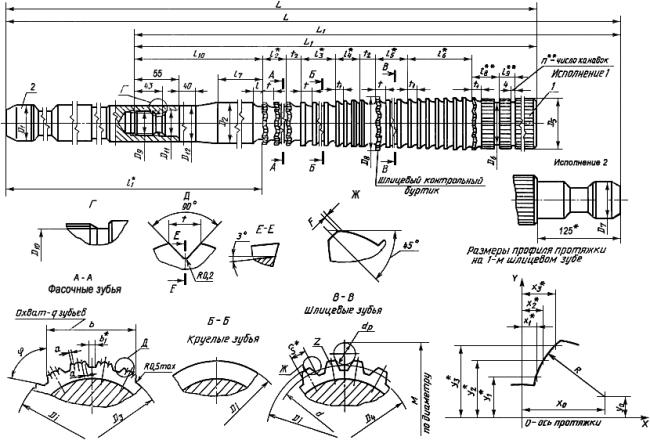

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

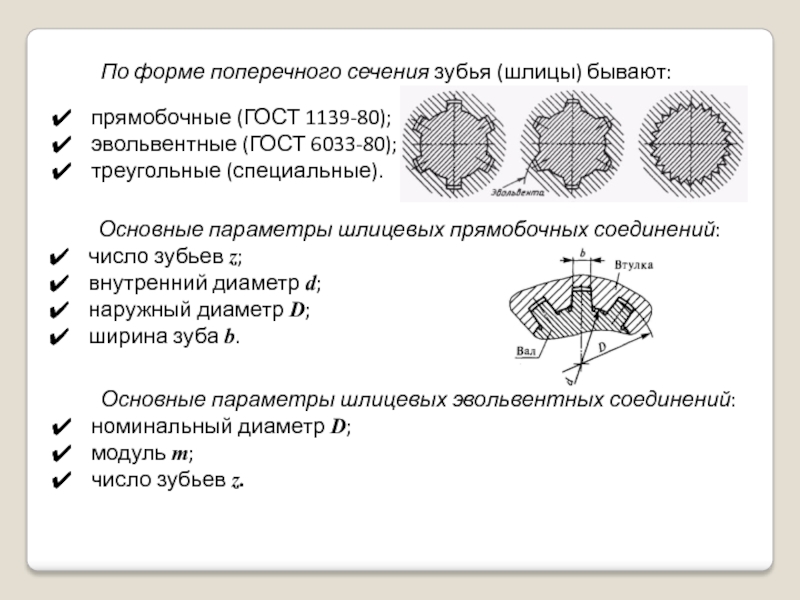

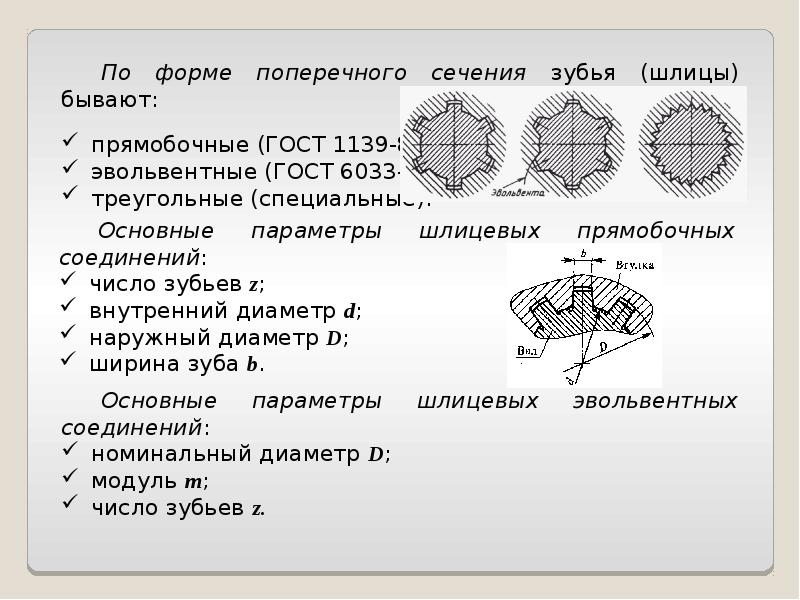

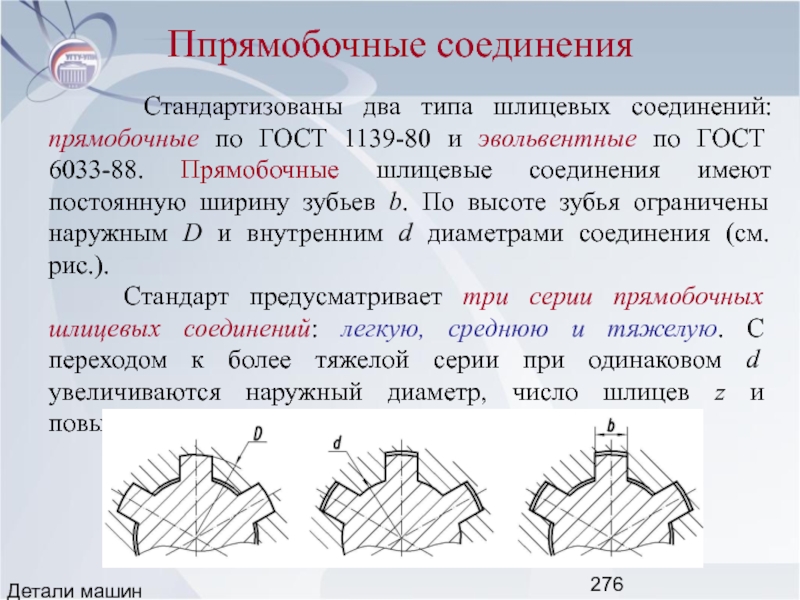

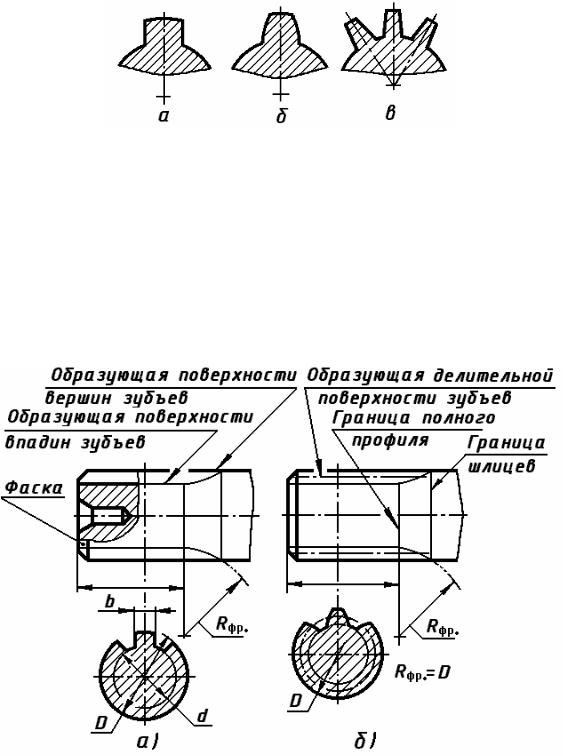

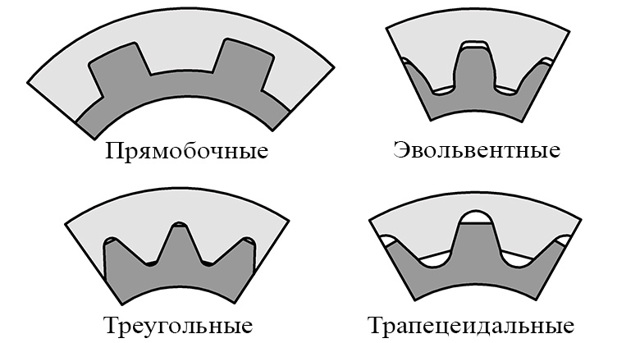

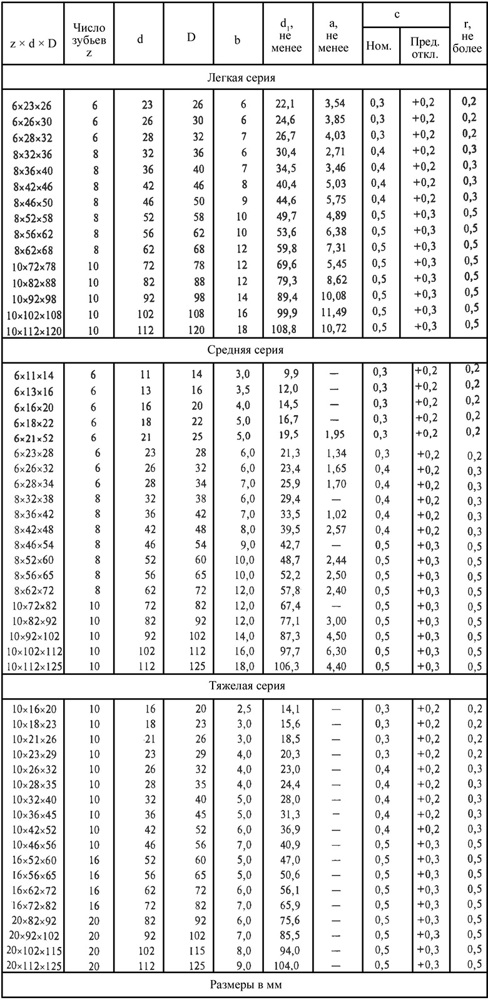

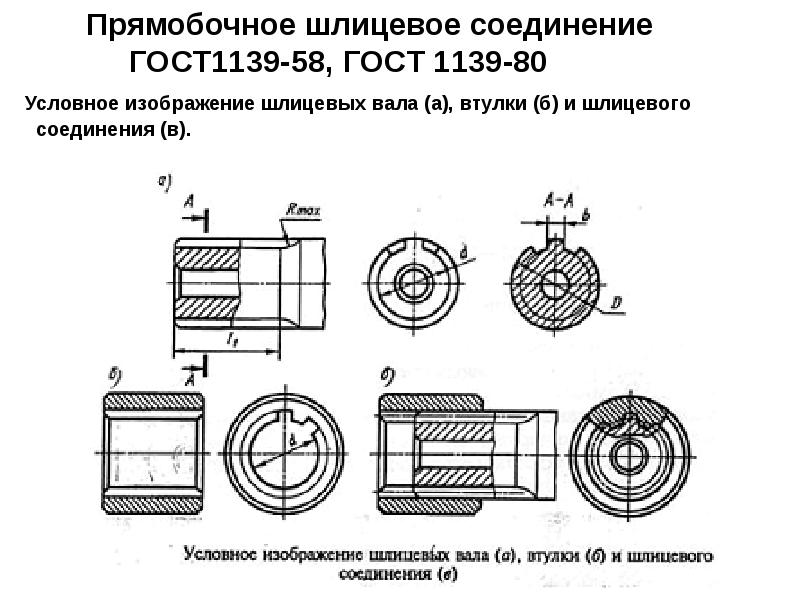

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Другие ГОСТы

ГОСТ 25096-82 Основные нормы взаимозаменяемости. Резьба упорная. Допуски ГОСТ 10177-82 Основные нормы взаимозаменяемости. Резьба упорная. Профиль и основные размеры ГОСТ 11708-82 Основные нормы взаимозаменяемости. Резьба. Термины и определения ГОСТ ISO 965-5-2015 Основные нормы взаимозаменяемости. Резьбы метрические ИСО общего назначения. Допуски. Предельные размеры внутренних резьб, сопрягаемых с горячеоцинкованными наружными резьбами, соответствующими до нанесения покрытия полям допусков с основными отклонениями до h включительно ГОСТ 24071-97 Основные нормы взаимозаменяемости. Сегментные шпонки и шпоночные пазы ГОСТ 25307-82 Основные нормы взаимозаменяемости. Система допусков и посадок для конических соединений ГОСТ 1139-80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски ГОСТ 24070-80 Основные нормы взаимозаменяемости. Соединения шпоночные с тангенциальными усиленными шпонками. Размеры сечений шпонок и пазов. Допуски и посадки ГОСТ 24069-80 Основные нормы взаимозаменяемости. Соединения шпоночные с тангенциальными нормальными шпонками. Размеры сечений шпонок и пазов. Допуски и посадки ГОСТ 24071-80 Основные нормы взаимозаменяемости. Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 8790-79 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими направляющими шпонками с креплением на валу. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 10748-79 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими высокими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки ГОСТ 24068-80 Основные нормы взаимозаменяемости. Соединения шпоночные с клиновыми шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

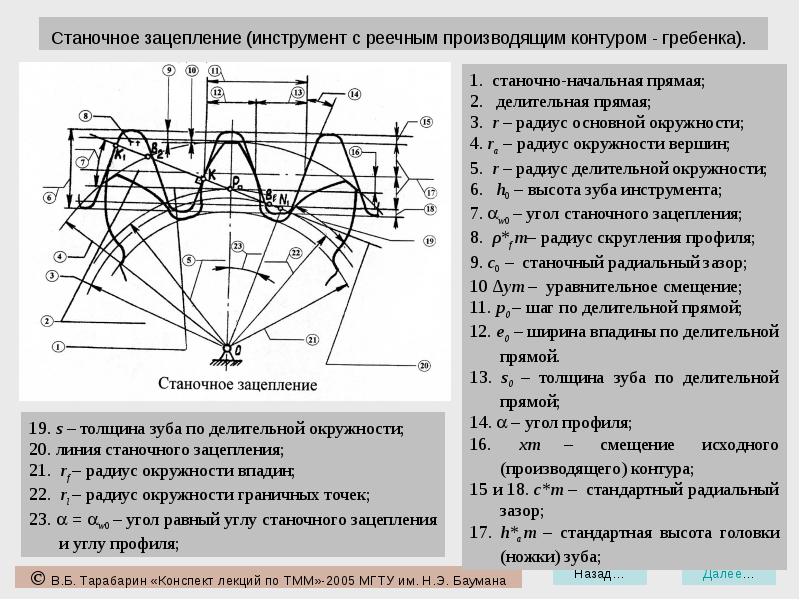

3.2. Геометрические характеристики

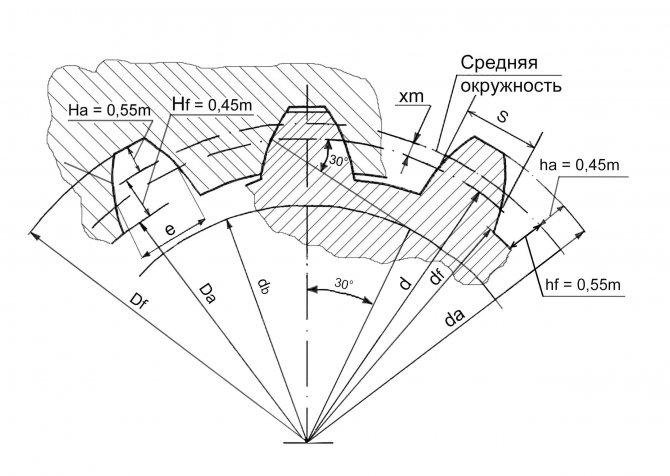

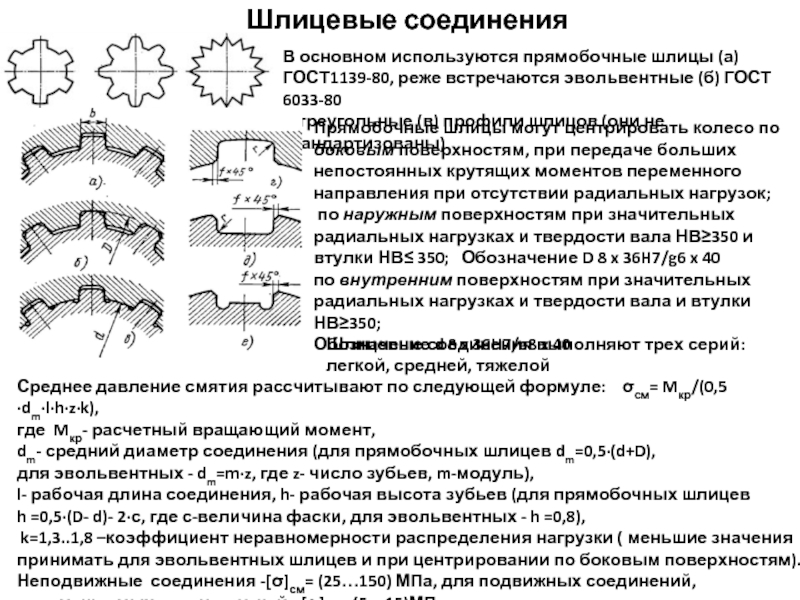

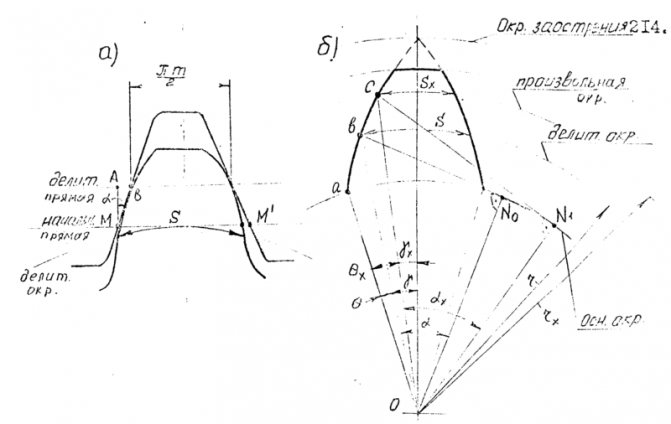

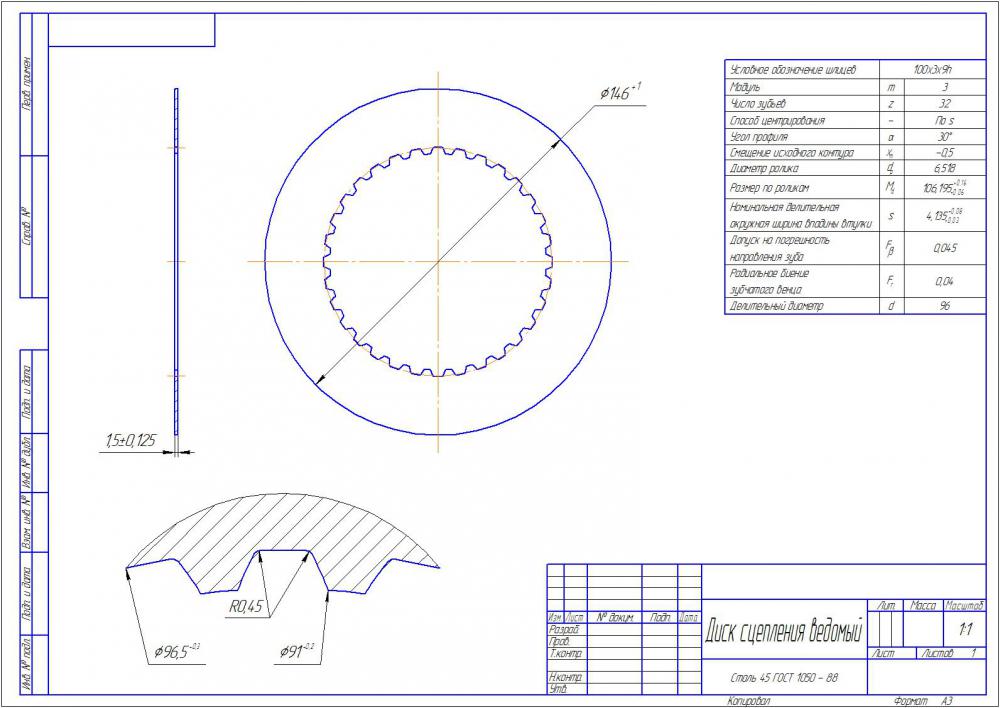

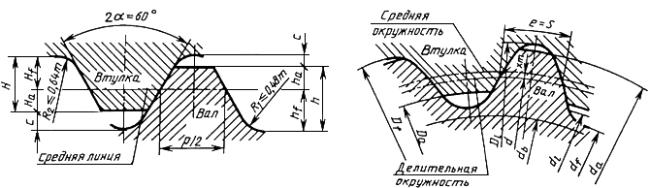

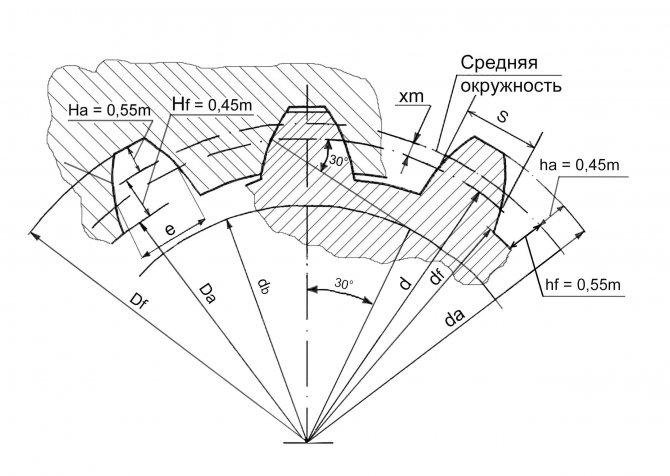

Профиль зубьев очерчивается окружностью выступов и впадин. Для вала (рис. 10, а)

диаметр окружности вершин зубьев обозначают da, а диаметр окружности впадин df. Для втулки (рис рис. 10, б) диаметр окружности впадин обозначаютDf, а диаметр окружности вершин зубьев-Da.

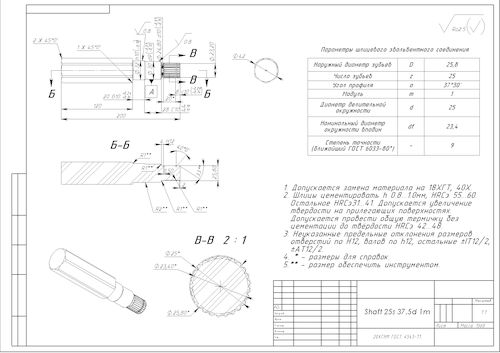

Рисунок 11. Параметры эвольвентного шлицевого соединения

Важной размерной характеристикой зубьев вала и втулки являются толщина s зуба вала и ширина впадины e втулки, определяемые по делительной окружности диаметром d. Диаметр делительной окружности выражается через число зубьев z и модульт(d =тz)

За номинальный диаметр соединения принимают наружный диаметр D. Геометрические характеристики соединения определяются по зависимостям показаны на рис. 11,12,13 и определены в табл.1

Диаметр делительной окружности выражается через число зубьев z и модульт(d =тz). За номинальный диаметр соединения принимают наружный диаметр D. Геометрические характеристики соединения определяются по зависимостям показаны на рис. 11,12,13 и определены в табл.1.

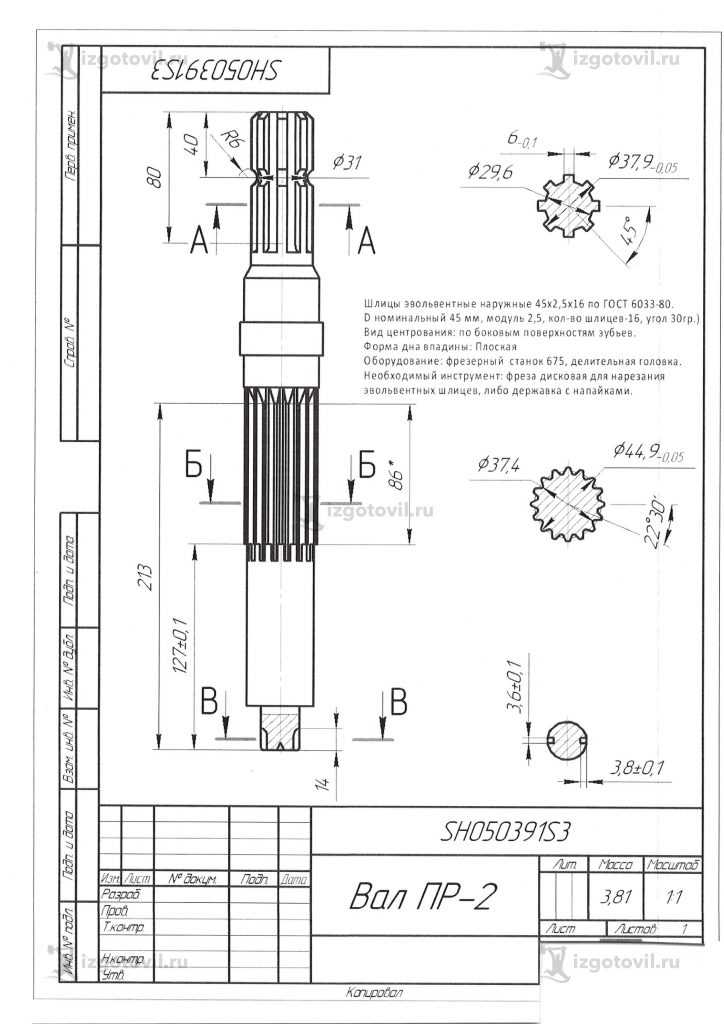

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

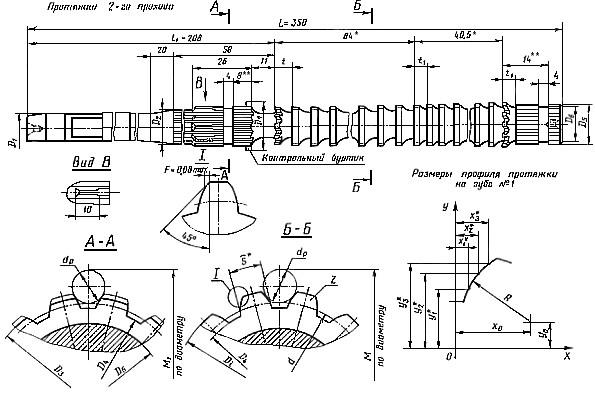

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

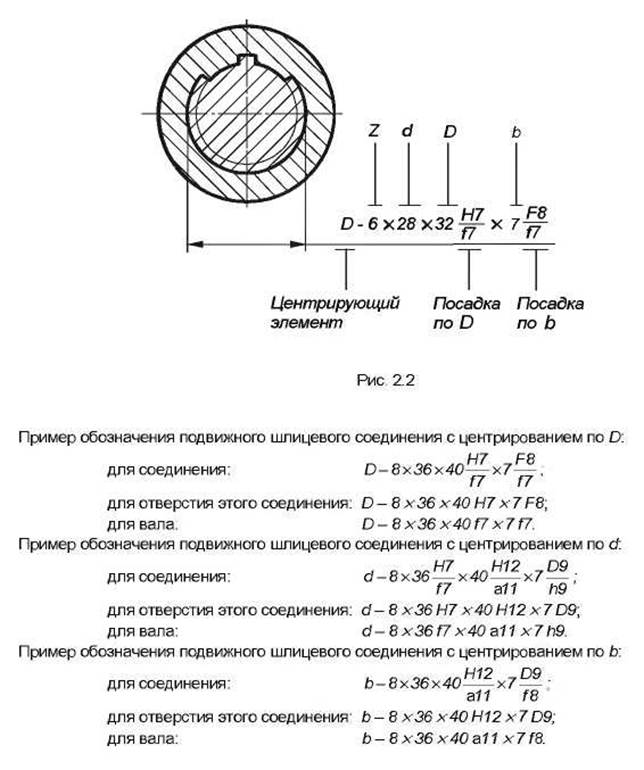

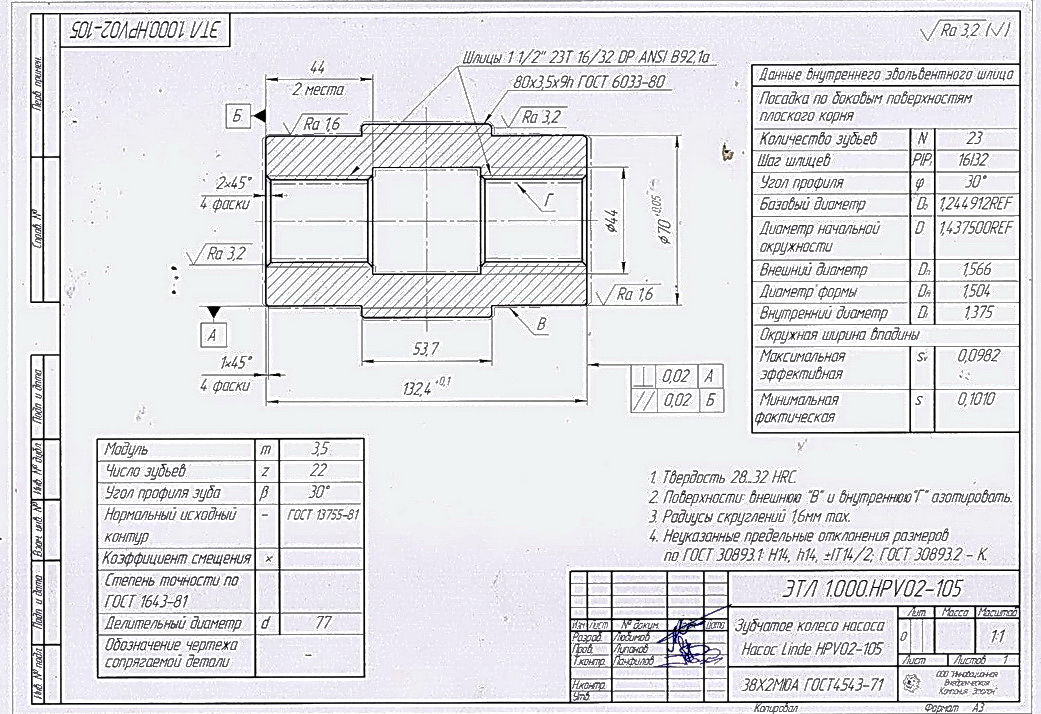

Государственные нормы

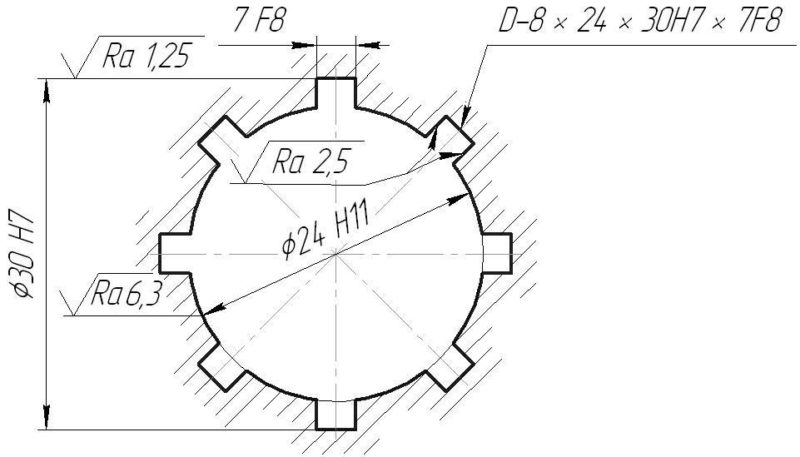

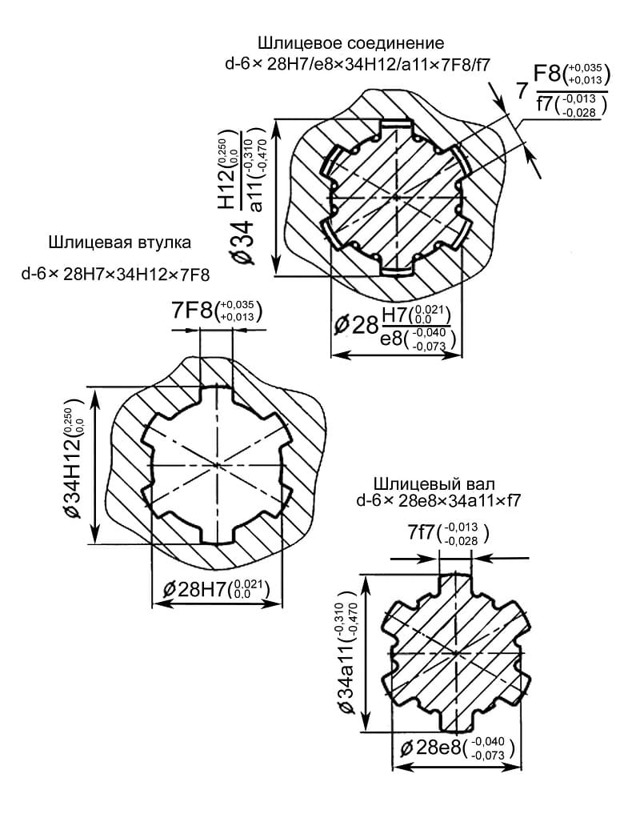

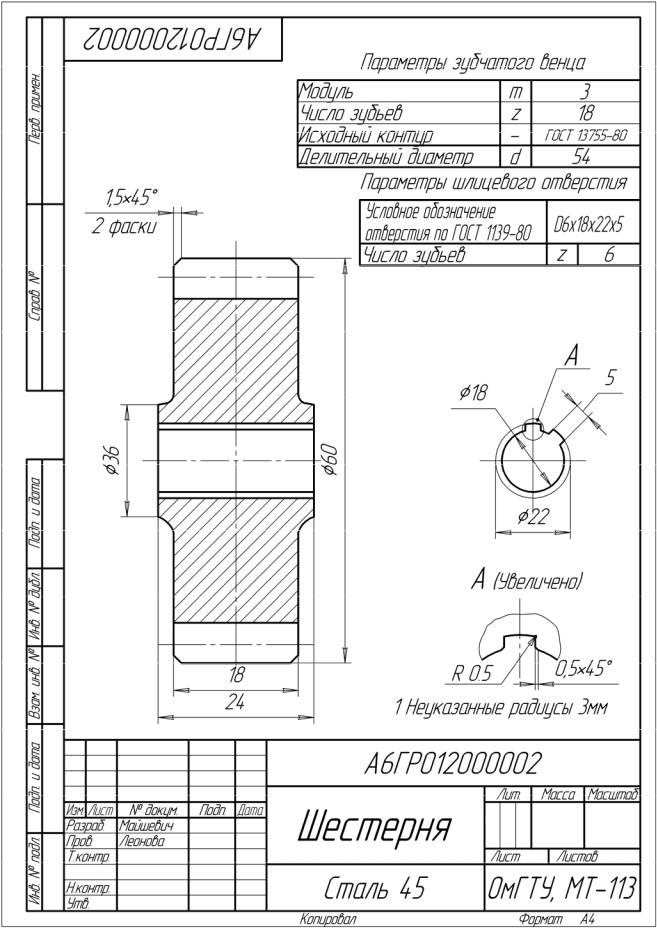

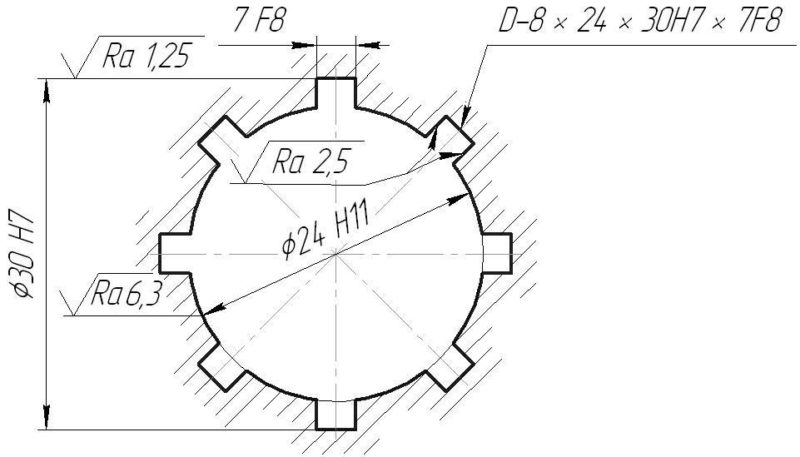

Прямозубые шлицевые валы и втулки делаются согласно ГОСТ 6033-80, которым рассчитано обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса правильности изготовления сопрягаемых деталей. К примеру: d – 8?36H7/h7?40H12?7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – диаметр внутри;

- H7/h7, H12, D9 поле допуска необходимых размеров;

- 40 – внешний диаметр;

- 7 – ширина зуба.

Стандарт учитывает писать характеристики на выносной линии одной строкой без пробелов.

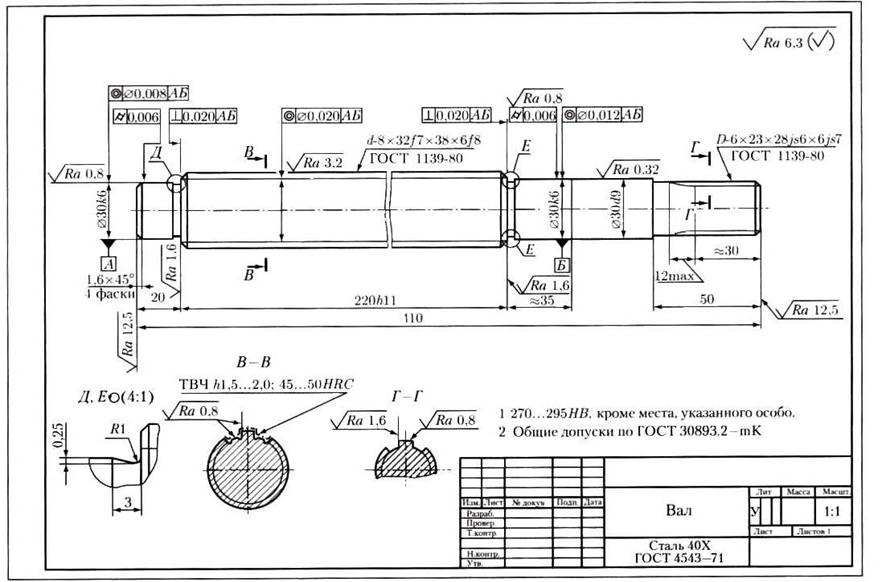

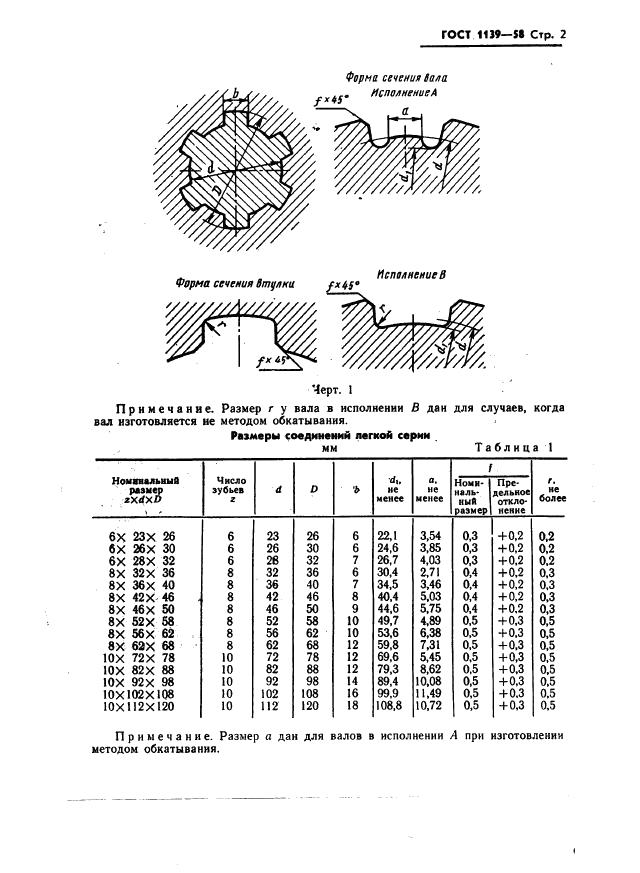

Изображение и изготовление эльвольвентных узлов делается по ГОСТ 1139-80, размеры и допуск на детали также находятся на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают наклонный угол и кол-во зубьев.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

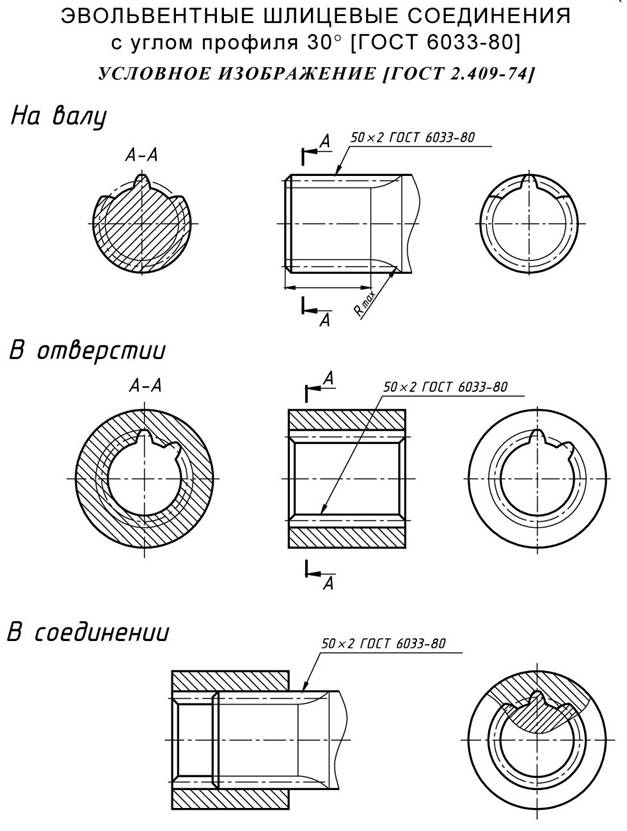

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

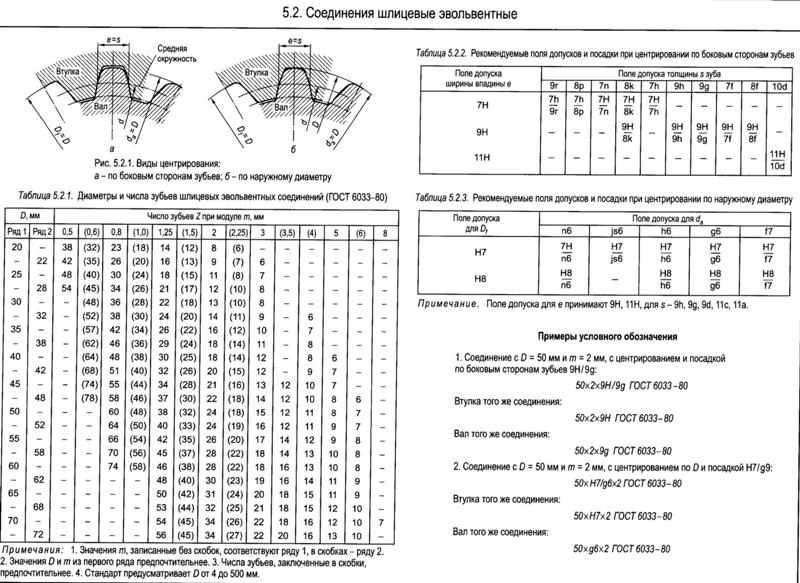

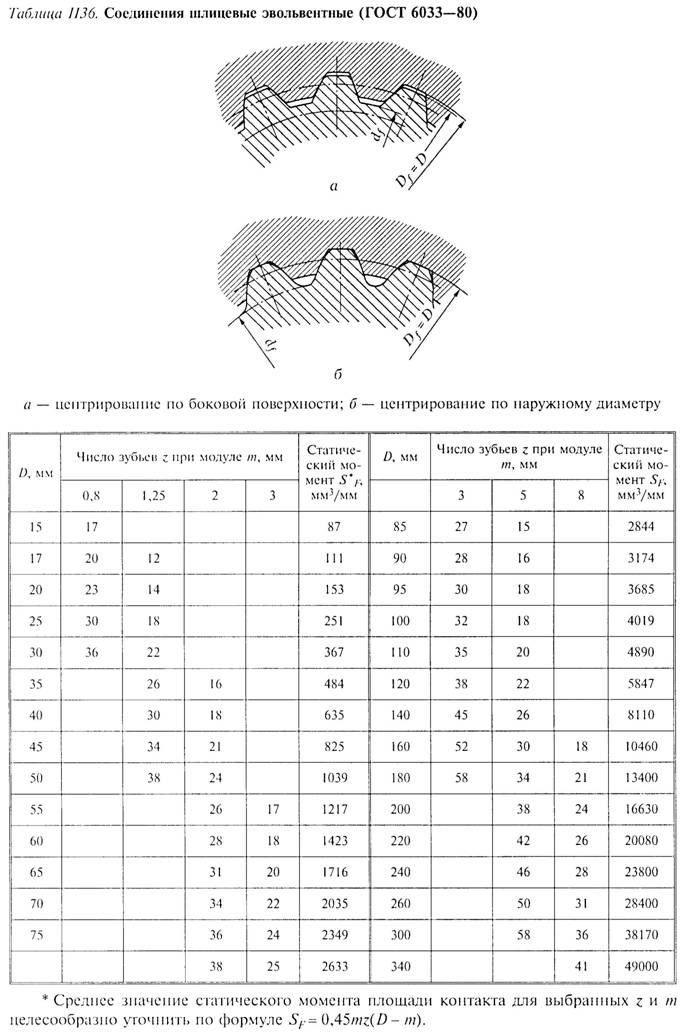

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

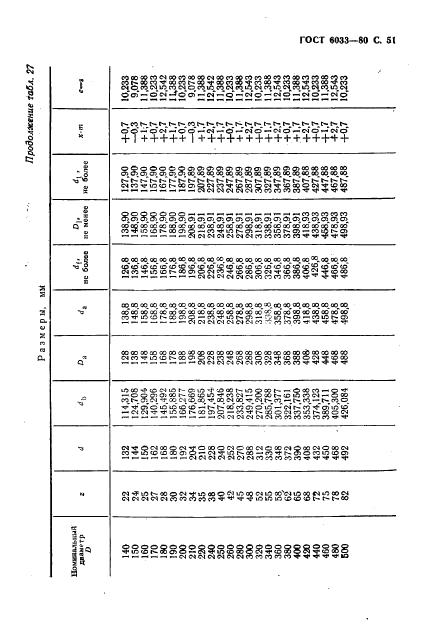

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

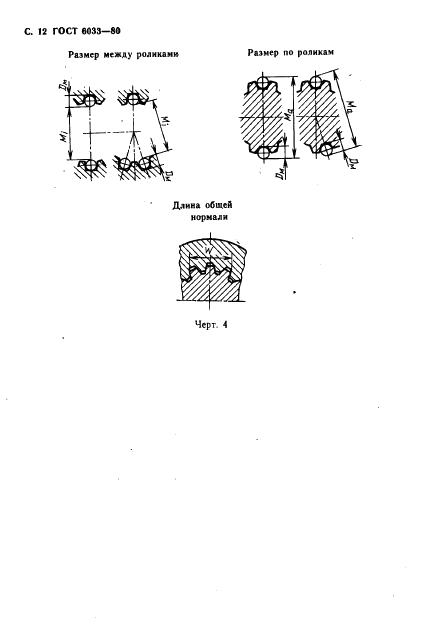

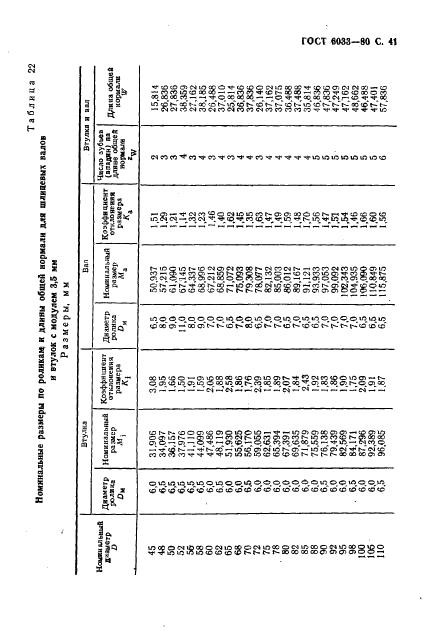

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

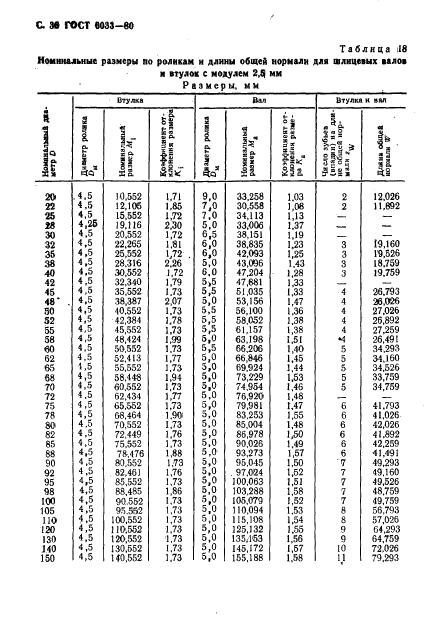

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

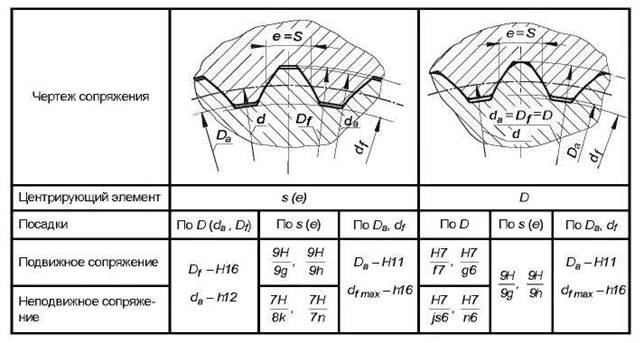

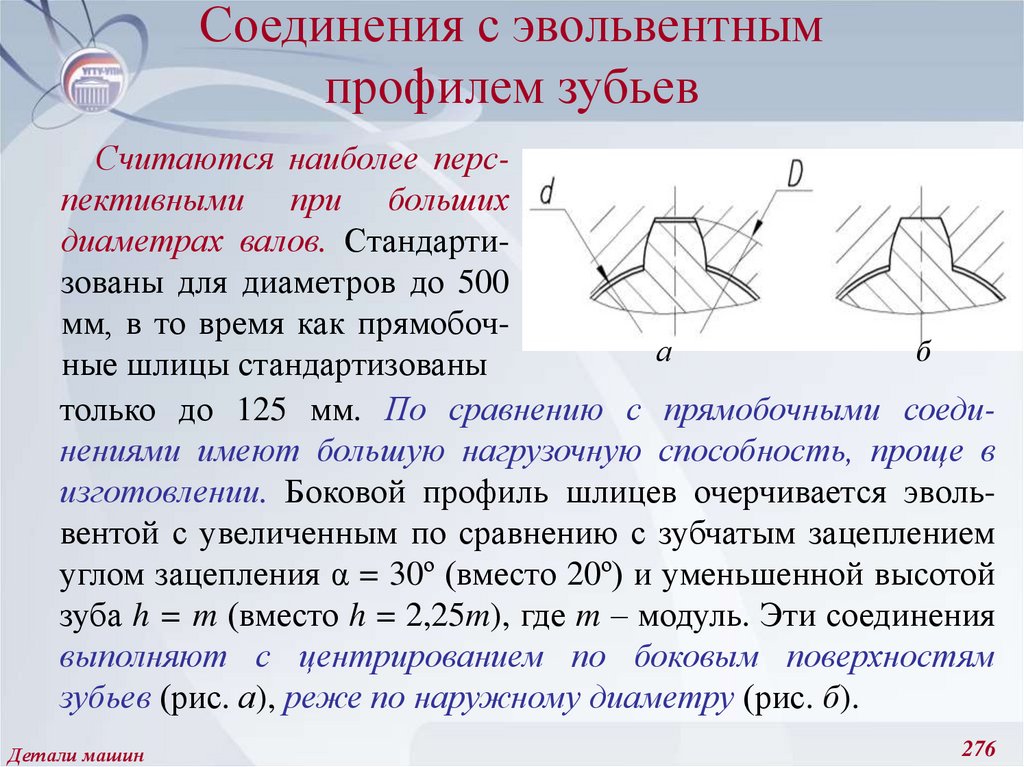

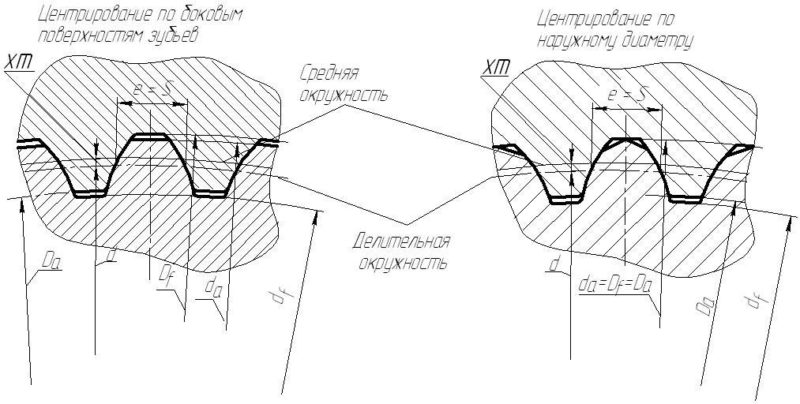

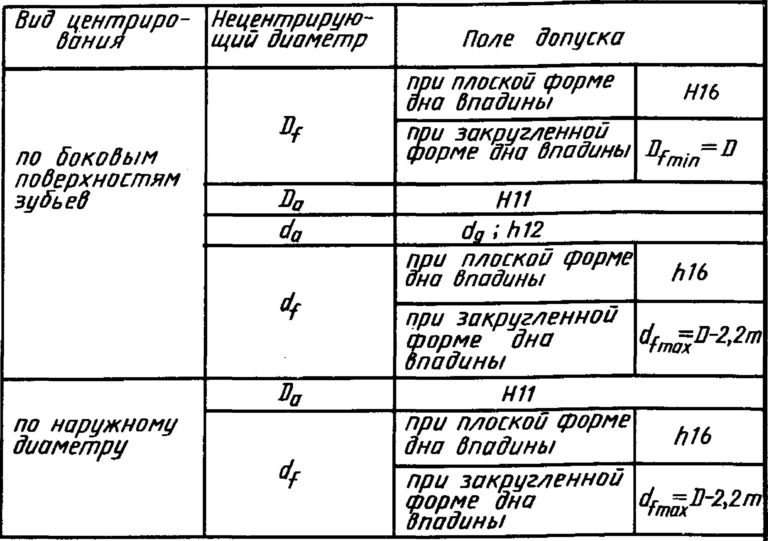

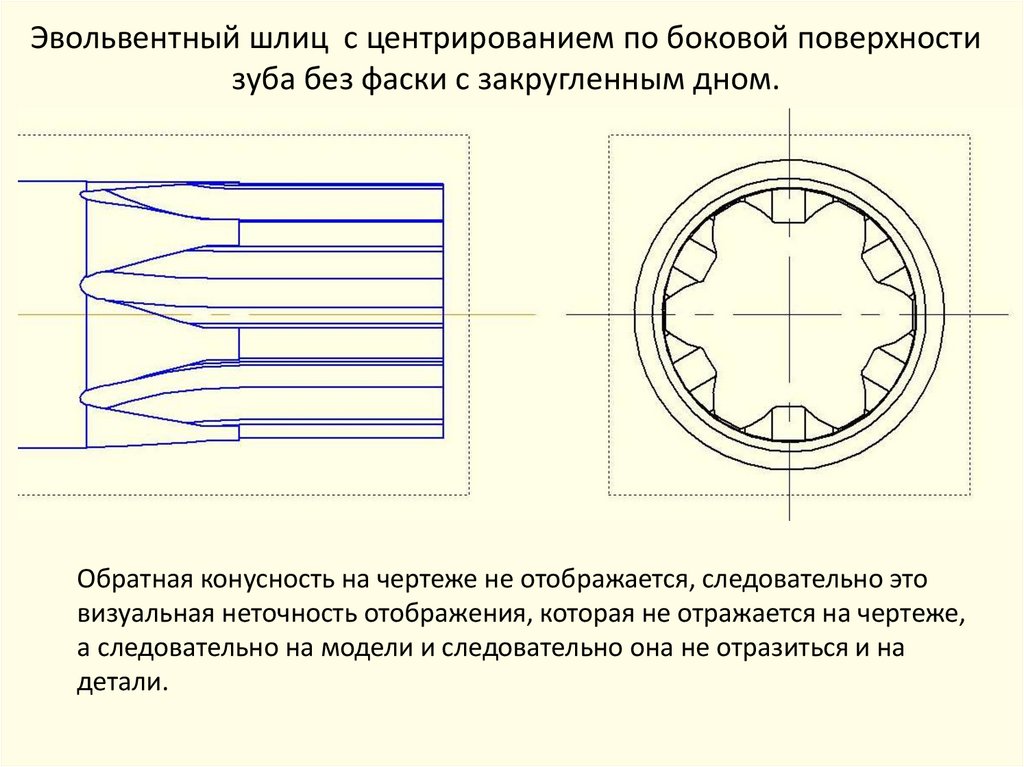

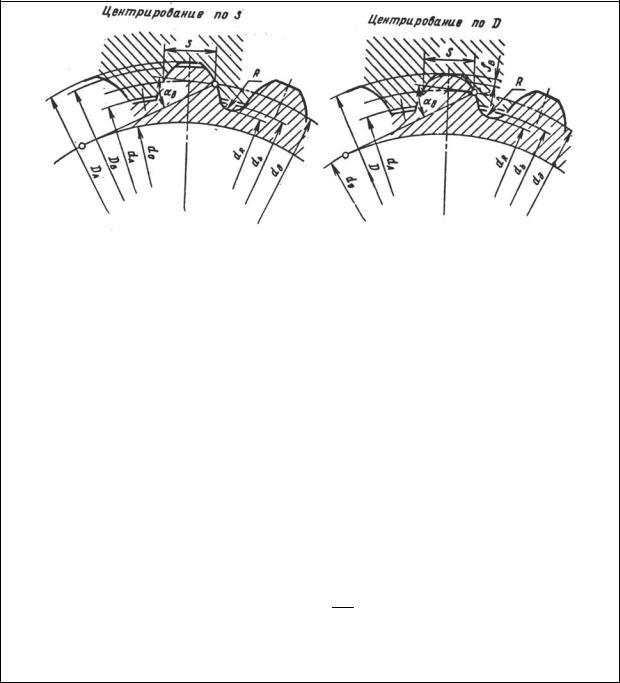

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

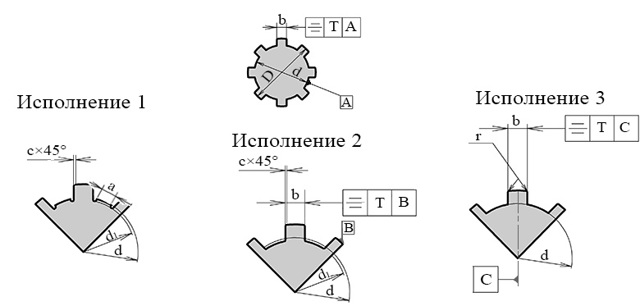

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

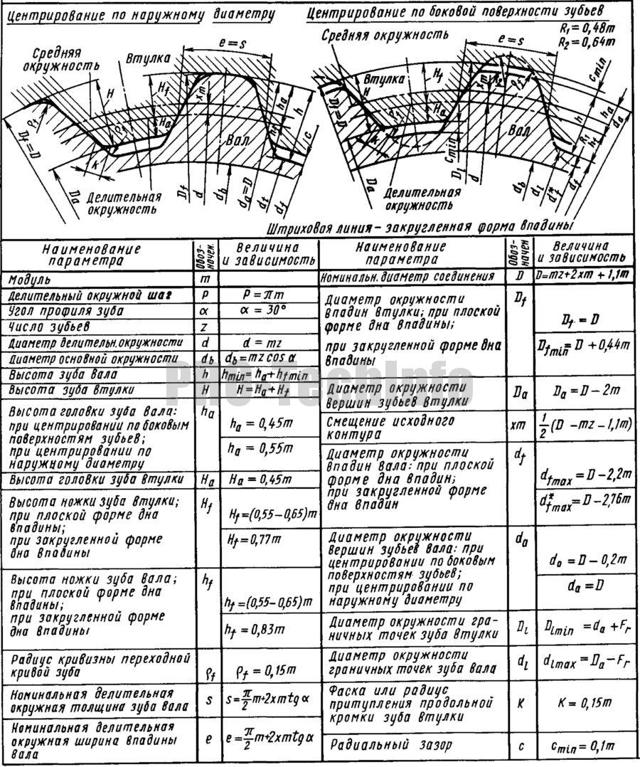

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

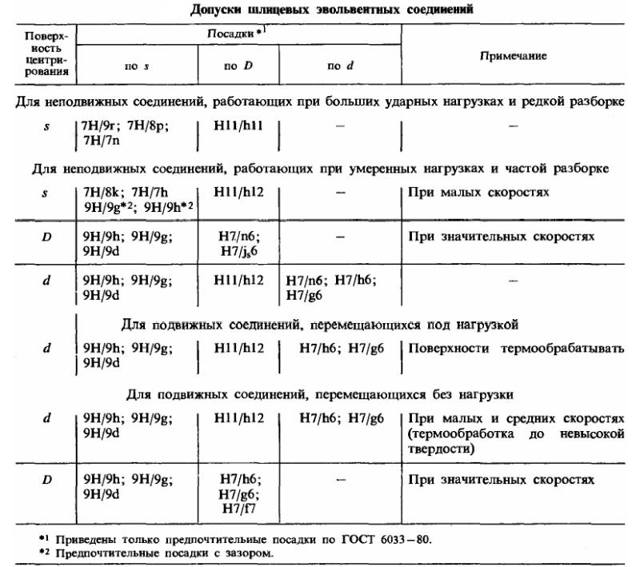

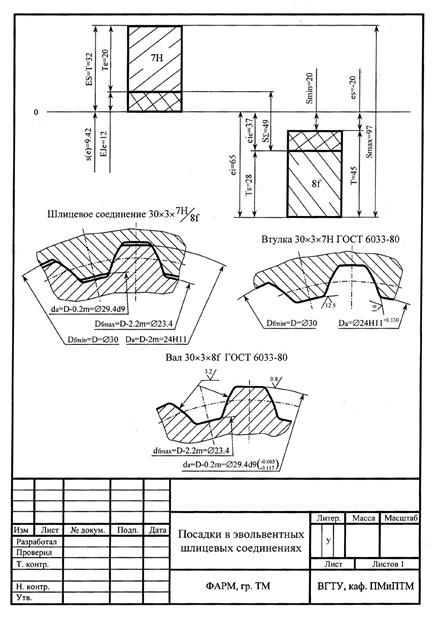

3.5. Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D= 50мм, с модулем т= 2мм, без повышенных требований к соосности,выбрать геометрические параметры, определить предельные размеры вала ивтулки, представить схему расположенияполей допусков с оценкой предельныхзазоров.

Принимаемцентрирование шлицевого соединения побоковымповерхностямзубьев. По номинальному (исходному)диаметру соединения D= 50мм и модулю т= 2мм, по табл.2 определяемчисло зубьев z= 24.

Геометрическиепараметры получаем в соответствии стабл.1,

где:

для вала толщиназуба по делительной окружности

s=(π/2) m+2Xmtgα,

здесь смещениеисходного контура будет:

Xm=0.5(D- mz-1.1 m)

Xm=0.5·(50 – 2·24-1.1·2)= -0,1мм

Теперь:

s=(3,1415/2)· 2+2·(-0,1) · 0,5773

s=3,1415+(-0,11547)=3,026мм

для шлицевой втулкиширина впадины по делительной окружности

s=e=3,026мм

диаметр окружностивершин зубьев:

da=d-0,2m

da=50-0,2·2=49,6мм.

диаметр окружностивершин зубьев втулки

Da=D– 2m

Da=50 – 2·2= 46мм.

Диаметр делительнойокружности вычисляем

d= mz= 2·24=48мм.

Принимаемплоскую форму дна впадины исогласнопримечанию ктабл.4. определяем,диаметр окружности впадин вала

dfтах =D-2,2т = 50- 2,2·2= 45,6мм

Диаметр окружностивпадины втулки будет

Df= D= 50мм.

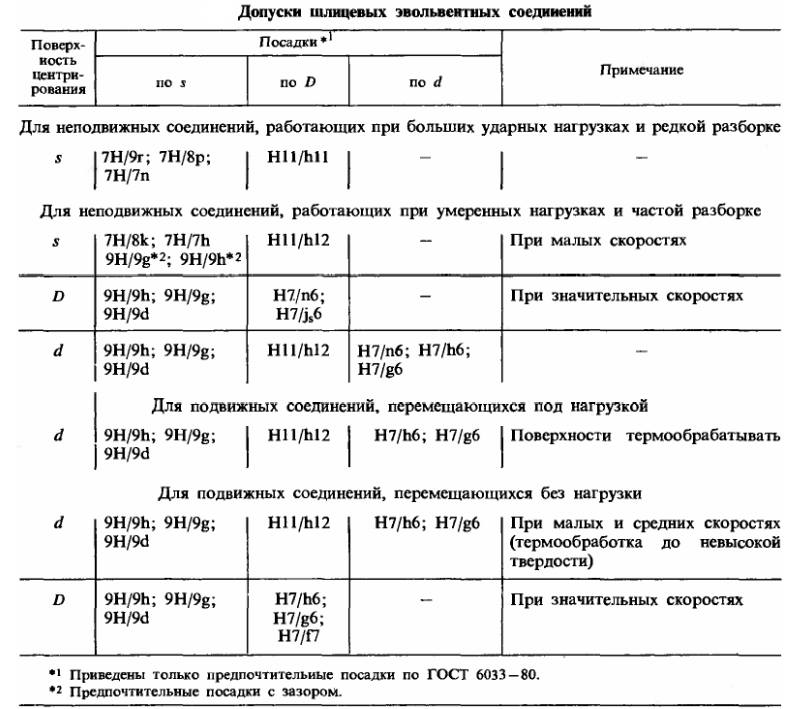

Учитываязаказанную подвижность соединениявыбираем посадки с зазорами. на каждыйразмер шлицевых деталей по табл.4.

Дляцентрирования по боковым сторонампредусмотрены предпочтительные посадки9H/9hи 9H/9g,большийзазор у 9H/9g,её принимаем и получаем формулусоединения.

Потаблицеприложения 22выписываем параметры, для шлицевойвтулки cполем 9Hпри D =50 мм, и модулят =2 мм, ES=+71,ESe=+26,EI=0,для шлицевого вала cс полем 9g_es=-11,ese=-37,ei=-82.

Длябольшего диаметра примем посадку H16/d9по таблице4. Параметрышлицевой втулки по Df=50,будут определены по таблицам приложения:EI=0,ES=+1600,шлицевого вала по da=49,6,es=-80,ei=-142.

Дляменьшего диаметра потабл. 4принимаем посадку H11/h16определяя характеристики по таблицамдопусков и посадок, приложения. Параметрышлицевой втулки при Da=46,будут EI=0,ES=+160,шлицевого вала при df=45,6, es=0,ei=-1600мкм,

Пополученным значениям отклонений нетрудно получить предельные размерыповерхностей соединения. Результатыудобно представить в виде таблицытабл.6.Подсчитываем предельные размеры идопуски, занося в таблицу.

Таблица 6.Результаты.

Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

ES (es) | ESe (ese) | EI (ei) | max | min | |||

Шлицевый вал | |||||||

s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

da=49,6 | d9 | -80 | – | -142 | 49,520 | 49,458 | 0,062 |

df=45,6 | h16 | – | -1600 | 45,6 | 44,0 | 1,6 | |

Шлицевая втулка | |||||||

e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

Df=50 | H16 | +1600 | – | 51,6 | 50,0 | 1,6 | |

Da=46 | H11 | +160 | – | 46,16 | 46,0 | 0,16 |

Схемырасположения полей допусков изображенына рис.9.

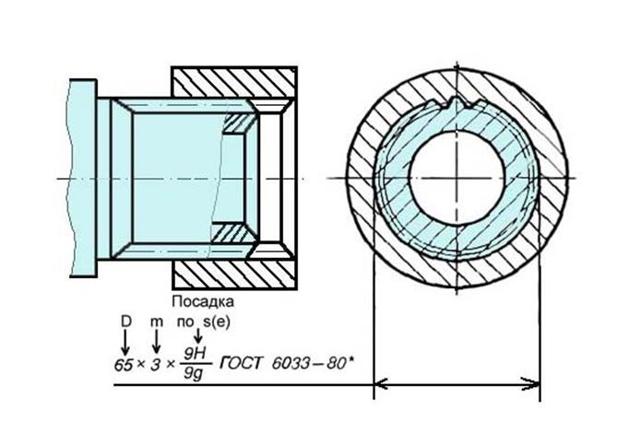

Рисунок18. Графическое представление посадокшлицевого соединения 65x3x9H/9gГост 6033-60

Определяемнаибольший Smaxи наименьший Sminзазоры для посадки 9H/9g по боковымповерхностям зубьев:

Smax=eimax-Smin=3,097 – 2,944 =0,153мм;

Smin=eimin-Smax =3,052- 2,989 =0,063мм.

Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие. Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки. Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

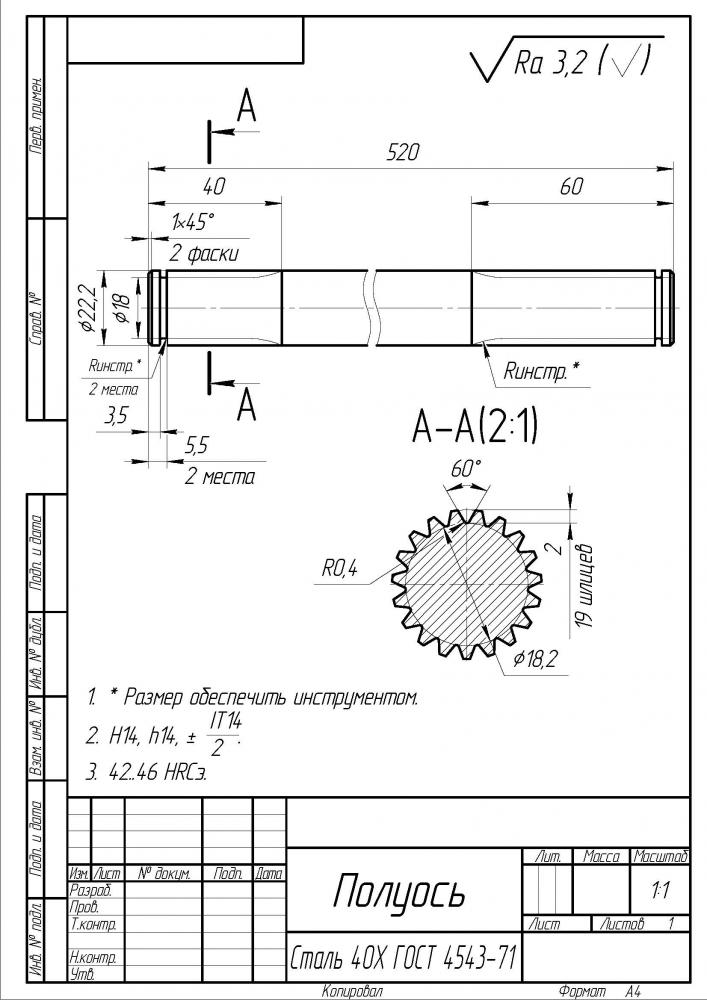

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

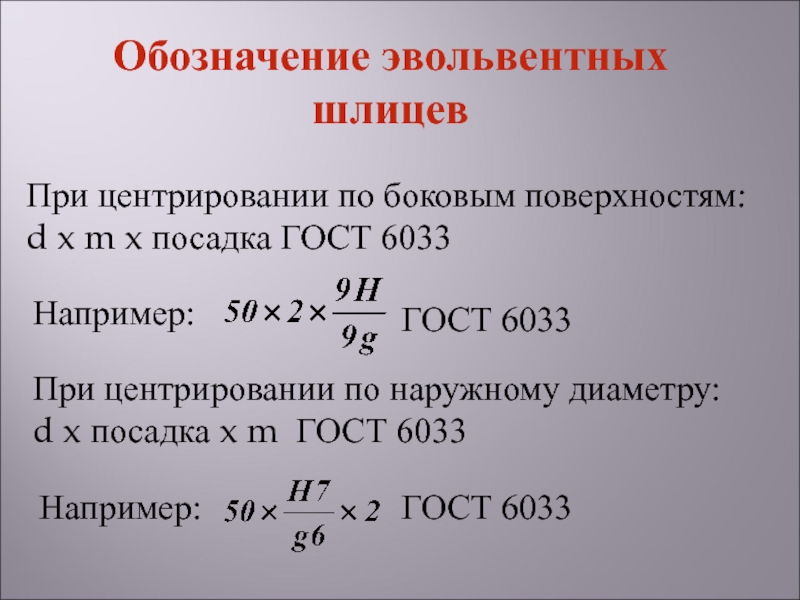

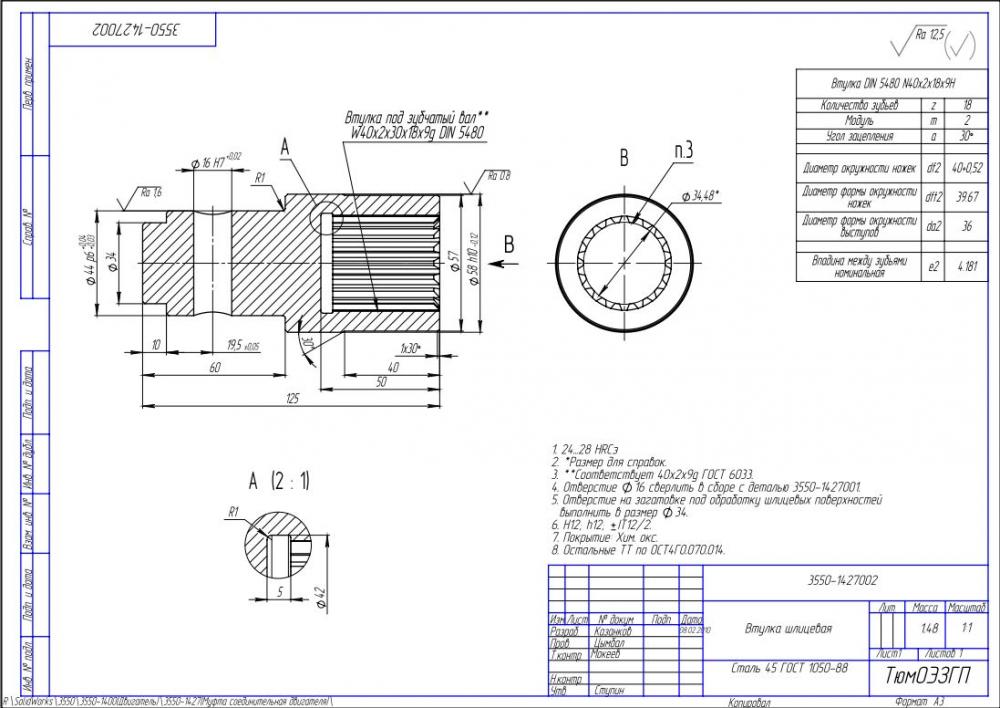

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

- втулка – D×m×9H;

- вал – D×m×9g.

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

Где:

D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

m – модуль зуба;

i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

Эвольвентные шлицы

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливое гь вала, чем шпоночное.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает сопротивление усталости вала, чем шпоночное.

Эвольвентные шлицы во втулке обычно нарезаются на зубодолбеж-ных станках. В настоящее время в массовом производстве внедрено протягивание эвольвентных шлицев. Протягивание эвольвентных шлицев во много раз производительнее долбления. Недостатком этого способа является сложность изготовления протяжки с эвольвентным профилем.

Эвольвентные шлицы обеспечивают точное центрирование сопрягаемых деталей, обладают повышенной прочностью, так как радиус во впадине может быть значительно больше, чем у шлиц других профилей, что уменьшает концентрацию напряжений у основания зуба ( см. гл.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы представляют собой зубья эволь-вентного профиля.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы ( см. рис. 283, б) представляют собой зубья эвольвентного профиля, характеризуемые модулем т и углом зацепления а. Центрирование – обычно по боковым граням. Посадка может быть с натягом, зазором или центрирующей. Реже применяют центрирование по наружному диаметру шлицев.

Эвольвентные шлицы с закругленной впадиной ( рис. 299, б) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 294, б для соответствующих значений а 2а и рн.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2а0 и рц.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2о0 и рц.

Прямобочные и эвольвентные шлицы применяют в подвижных и неподвижных соединениях.

Кроме того, эвольвентные шлицы сравнительно легко обрабатываются по принципу обработки зубчатых колес.

Кроме того, эвольвентные шлицы сравнительно легко обрабатывать по принципу обработки зубчатых колес.

По общей прочности эвольвентные шлицы несколько уступают треугольным шлицам оптимального профиля.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

- миксеры;

- газонокосилки;

- дрели;

- роботы-пылесосы.

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.