40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40 35 | 59 49 | 293-331 | |||

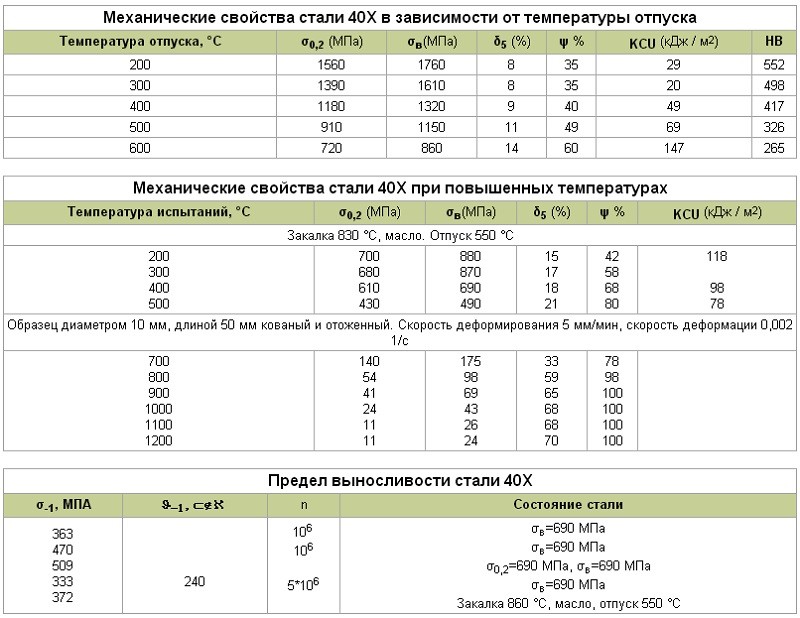

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

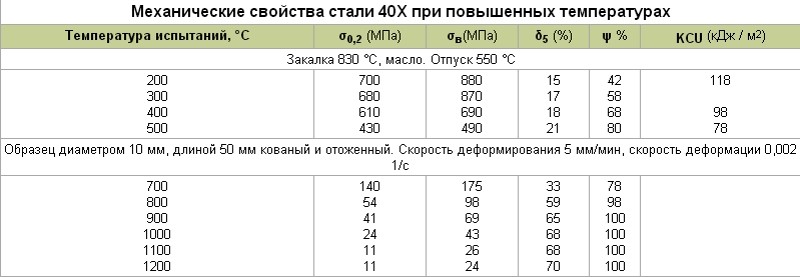

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — — — | 185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU , (Дж/см2) | ||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

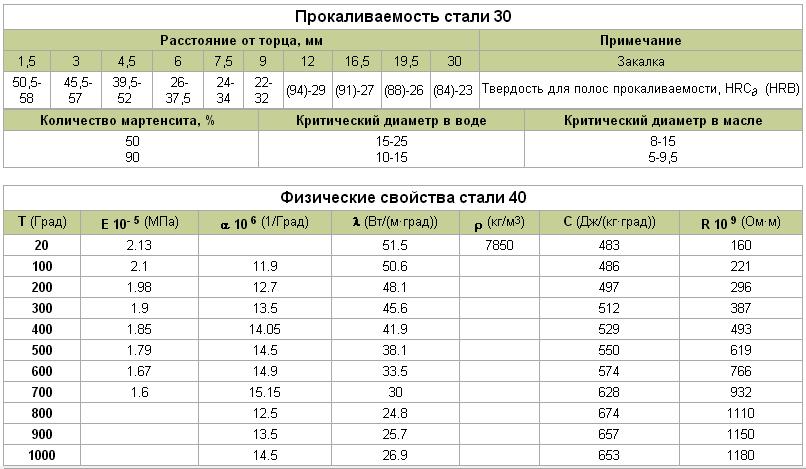

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

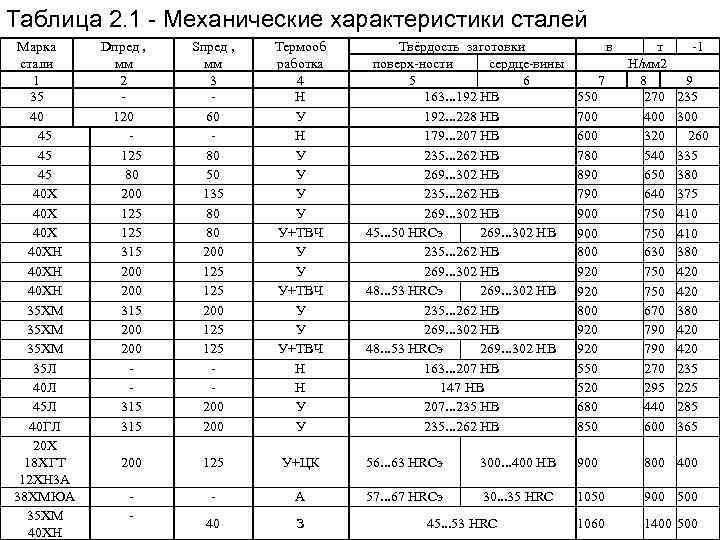

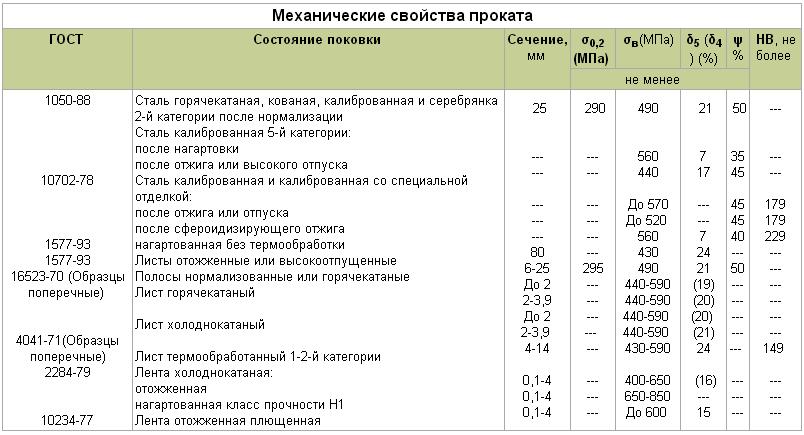

Механически и физические свойства сплава

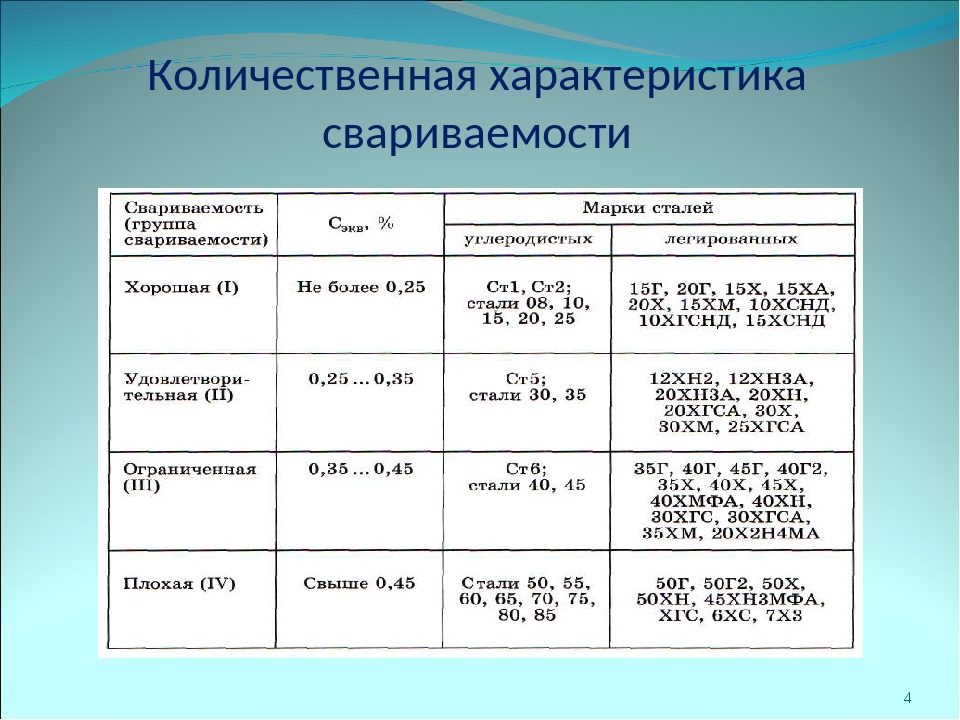

Металл данной марки следует отнести к трудносвариваемым сталям, которые в процессе сварки необходимо нагревать, а затем охлаждать. Здесь и высокая флокеночувствительность материала, т.е. его склонность к образованию неоднородных участков, и наличие отпускной хрупкости.

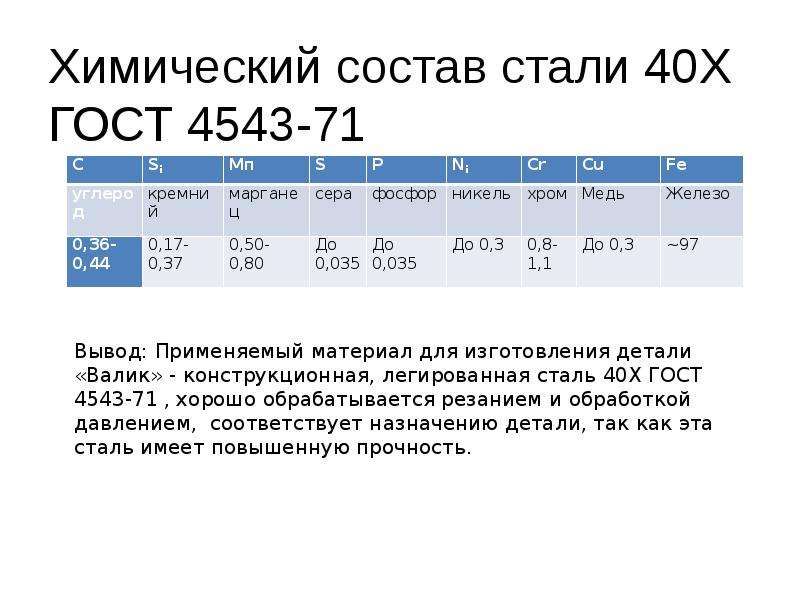

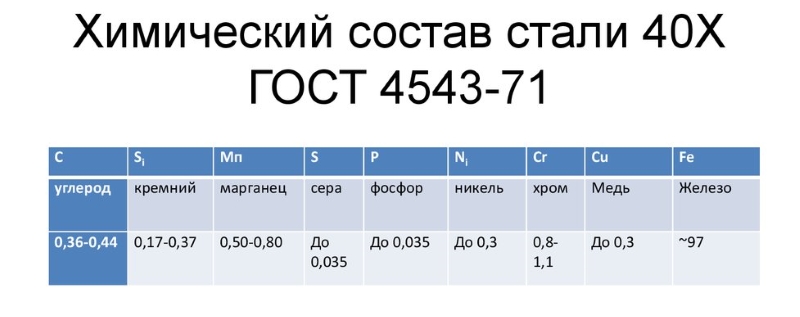

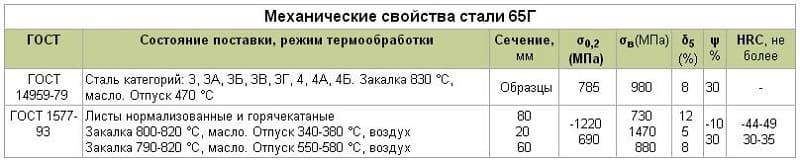

Сталь 40х – хромистая, с содержанием углерода в 0,40%, равно как и марки 65Г, 50ХФА и 30Х3МФ, выступает заменителем сплаву 40хфа. Иностранными же аналогами считаются следующие виды металлов: 4140, 4142 и G41400 – в США; 1.7223 и 41CrMo4 – в Германии, SCM440 – в Японии и т.д.

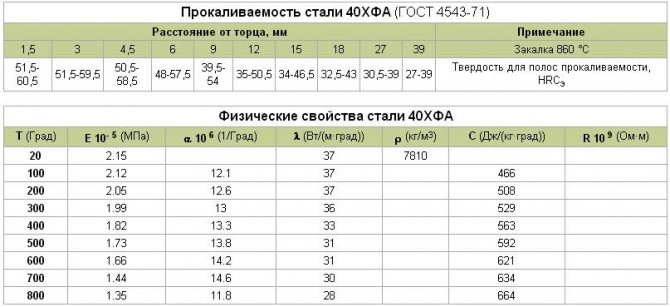

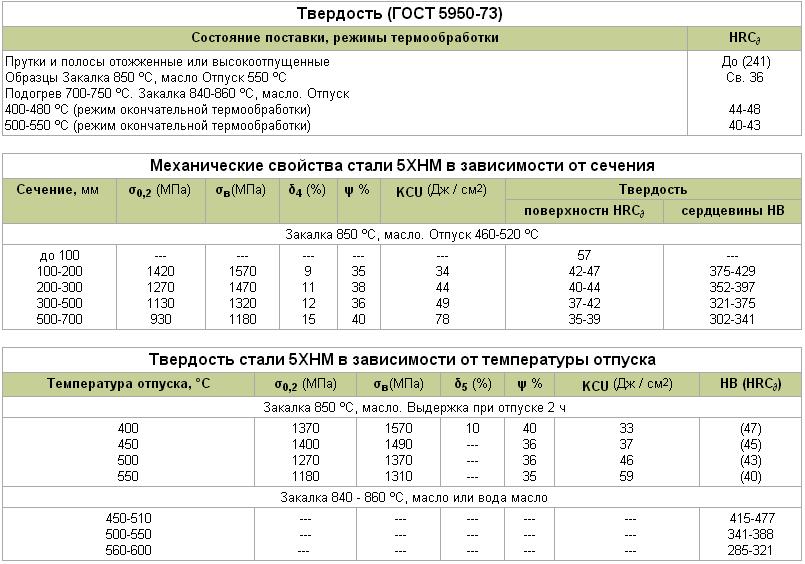

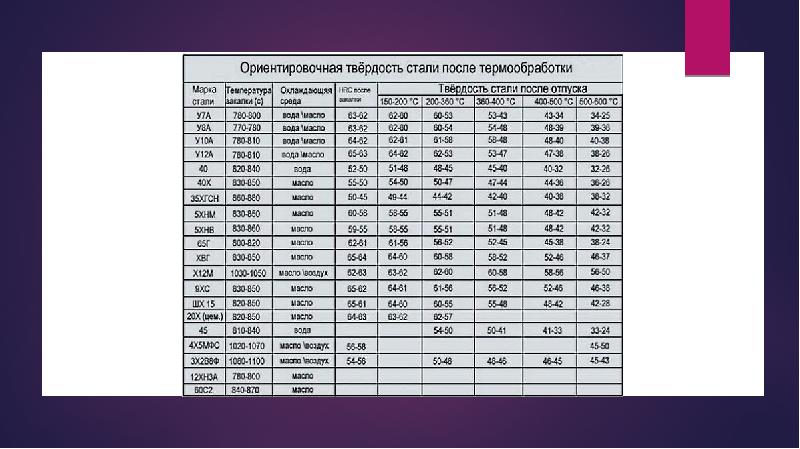

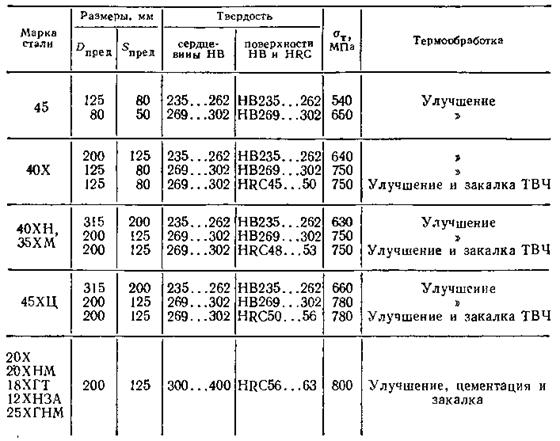

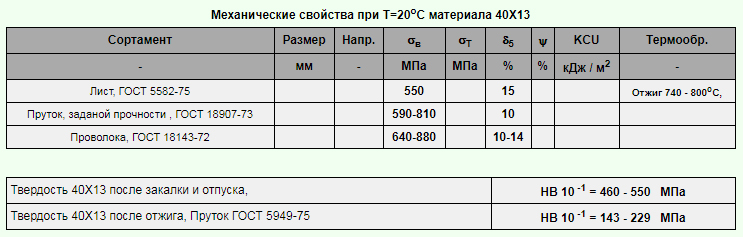

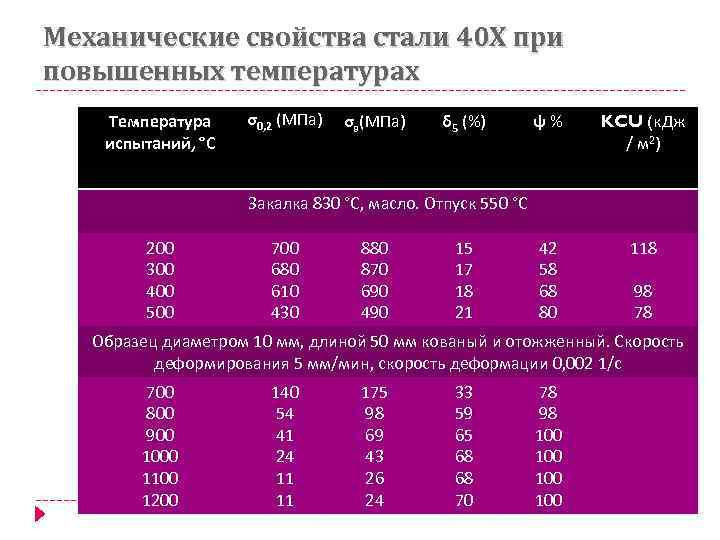

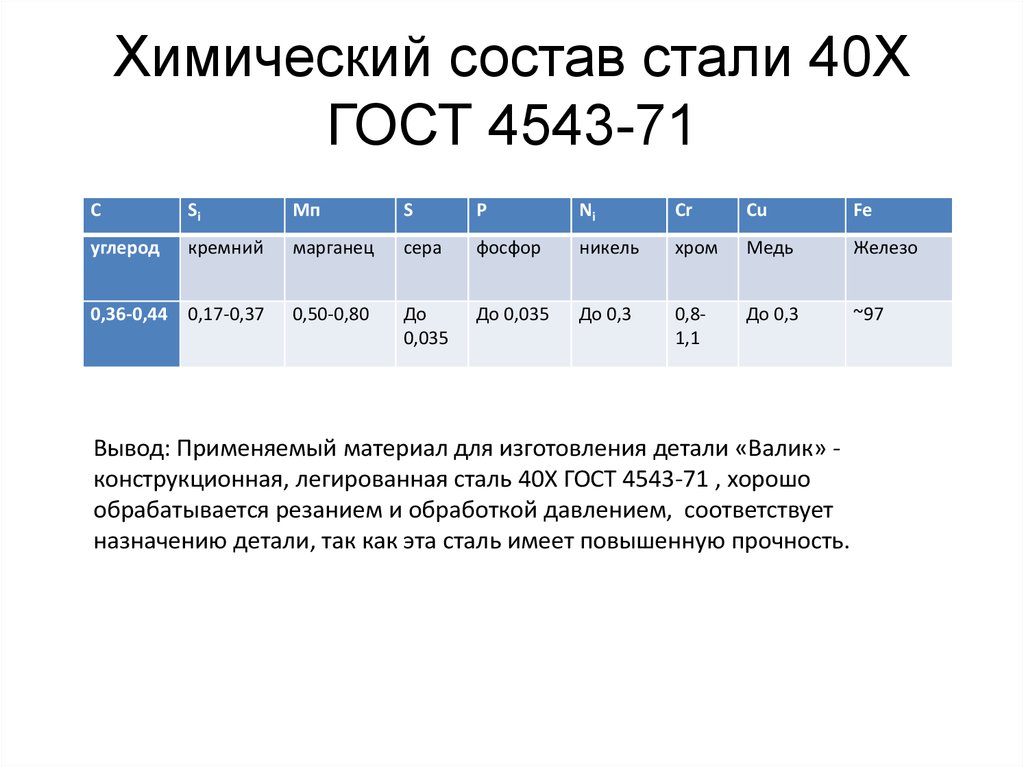

Плотность стали 40хфа, её твёрдость при определенных температурных условиях и прочие характеристики представлены в следующих таблицах:

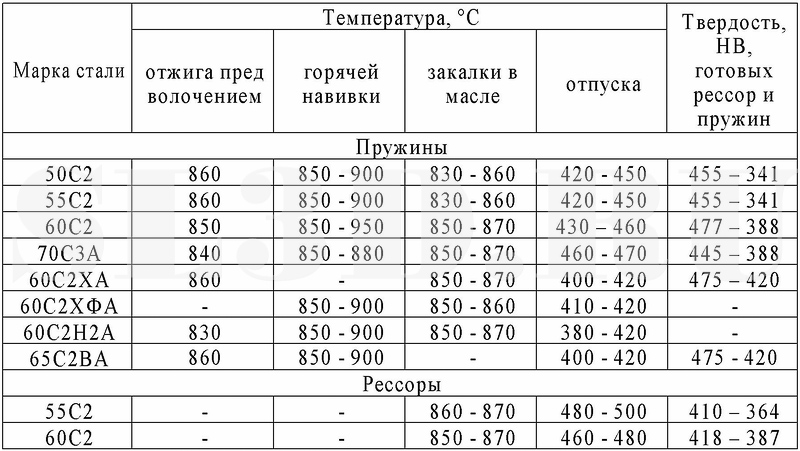

В качестве обязательной термообработки в случае со сплавом 40хфа применяется традиционная закалка и отпуск (в соответствии с ГОСТом на сталь данной марки). Ковка металла должна начинаться при 1250оС, а завершаться – при 860-800оС.

Сталь 08ХМЧА Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 08ХМЧА напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 08ХМЧА.

Выгодная цена на марку 08ХМЧА определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Технологические свойства

| Название | Значение |

| Свариваемость | Трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1220 °С, конца — 800 °С. Сечения до 80 мм — рекомендован отжиг с перекристаллизацией, два переохлаждения, отпуск. |

| Флокеночувствительность | Чувствительна. |

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 228-235 и sВ=560 МПа Kn тв.спл.=0,7 Kn б.ст.=0,4. |

| Макроструктура и загрязненность | Макроструктура стали при проверке на изломах в продольном направлении и поперечных темплетах, отобранных от готового проката, не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов, а также дефектов излома, перечисленных в приложении 3 ГОСТ 10243. Центральная пористость, точечная неоднородность и ликвационный квадрат не должны превышать 1 балла; послойная кристаллизация и светлый контур — 3 балла эталонных шкал ГОСТ 10243. Все другие дефекты, предусмотренные ГОСТ 10243, не допускаются. Загрязненность стали неметаллическими включениями должна быть по среднему баллу не выше (в баллах): по оксидам точечным 1,5, по оксидам строчечным 2,0, по силикатам хрупким 1,0, по силикатам пластичным 1,0, по силикатам недеформирующимся 2,5, по сульфидам 2,5, по нитридам строчечным и точечным 1,0. |

45ХН2МФА

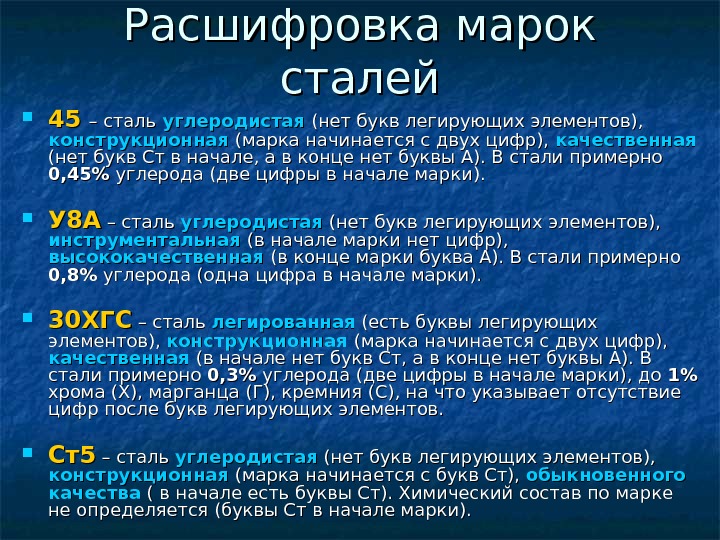

Хромоникельмолибденованадиевая сталь марки 45ХН2МФА имеет богатый состав металлов: 0,45% углерода, меньше 1,3% хрома, молибдена и ванадия, 2% никеля. В сумме получается не более 6% легированных добавок, поэтому сталь является представителем категории среднелегированных. Количество вредных примесей в сплаве минимально, поэтому марка 45ХН2МФА считается высококачественной.

К отпускной хрупкости сталь не склонна, за счет содержания в составе молибдена. В качестве термической обработки используют закалку при высоких температурах (около 850oC) и масло. Сразу после используют отпуск при 450оС. Марку 45ХН2МФА применяют для изготовления деталей, эксплуатируемых при усиленных нагрузках. Она активно используется в разных областях промышленности. Сортамент – прутки, полосы, серебрянки и поковки. При необходимости данную марку можно заменить маркой 40ХН2МА.

Марочник стали и сплавов

НАВИГАЦИЯ: Материалы -> Сталь конструкционная легированная ИЛИ Материалы -> Сталь конструкционная-все марки Марка : 40ХН2МА ( другое обозначение 40ХНМА 40ХН2МА-Ш ) Заменитель: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА Классификация : Сталь конструкционная легированная Дополнение: Сталь хромоникельмолибденовая. Применение: Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. Из стали 40ХН2МА-Ш изготавливают трубы холоднодеформированные для хвостовых валов вертолетов Зарубежные аналоги: Известны

40ХН2МА: купить Ауремо ООО www.auremo.org Поставщик: Санкт-Петербург +7 (812) 680-16-77 , Днепр +380 (56) 790-91-90, info auremo.org

Виды поставки материала 40ХН2МА

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 1133-71; ГОСТ 2590-2006; ГОСТ 2591-2006; ГОСТ 2879-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 14955-77; ГОСТ 1051-73; ГОСТ 10702-78; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

Химический состав в % материала 40ХН2МА

| Примечание: По ТУ 14-3-588-76 состав 40ХН2МА-Ш содержит C до 0.38%; Mn=0.3-0.6%; Cr=1.25-1.65%; Ni=1.35-1.75%; Mo=0.2-0.3% |

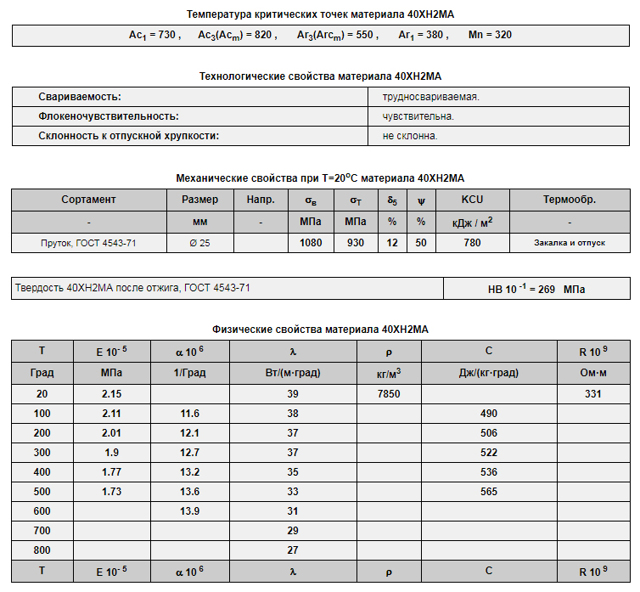

Температура критических точек материала 40ХН2МА.

Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 550 , Ar1 = 380 , Mn = 320

Технологические свойства материала 40ХН2МА .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 40ХН2МА .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток, ГОСТ 4543-71 | Ø 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

| Твердость 40ХН2МА после отжига , ГОСТ 4543-71 | HB 10 -1 = 269 МПа |

Физические свойства материала 40ХН2МА .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 39 | 7850 | 331 | ||

| 100 | 2.11 | 11.6 | 38 | 490 | ||

| 200 | 2.01 | 12.1 | 37 | 506 | ||

| 300 | 1.9 | 12.7 | 37 | 522 | ||

| 400 | 1.77 | 13.2 | 35 | 536 | ||

| 500 | 1.73 | 13.6 | 33 | 565 | ||

| 600 | 13.9 | 31 | ||||

| 700 | 29 | |||||

| 800 | 27 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 40ХН2МА

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия | ||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | BDS | MSZ | PN | STAS | CSN | ||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

40ХН2МА — Сталь конструкционная легированная40ХН2МА — химический состав, механические, физические и технологические свойства, плотность, твердость, применение

При использовании информации сайта гиперссылка на «Марочник стали и сплавов (www.splav-kharkov.com)» обязательна на каждой странице. Юридическую поддержку ресурсу оказывает юр. фирма » Интернет и Право «

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я 2003 — 2019 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных |

Раньше данный сайт располагался по адресу: splav.kharkov.com

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

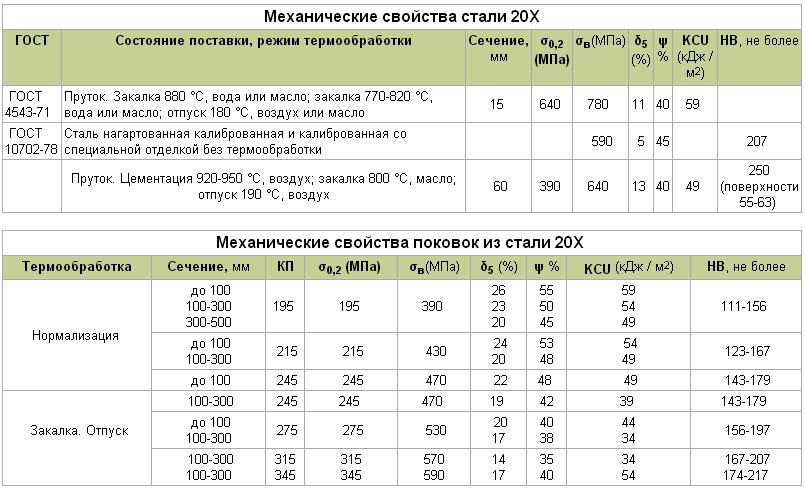

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

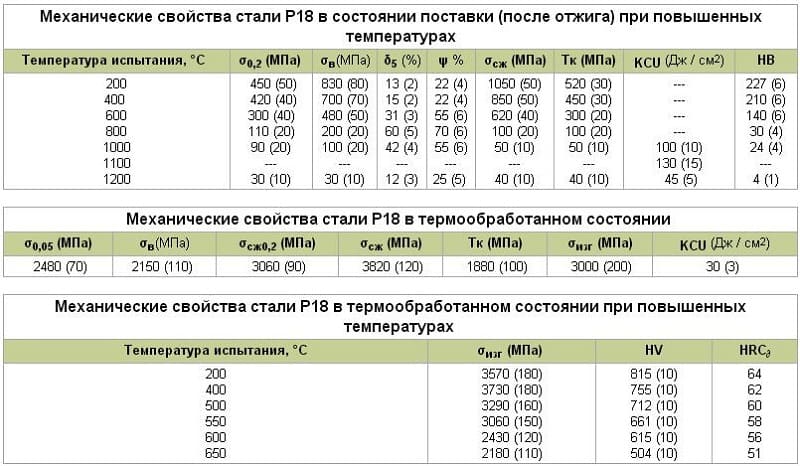

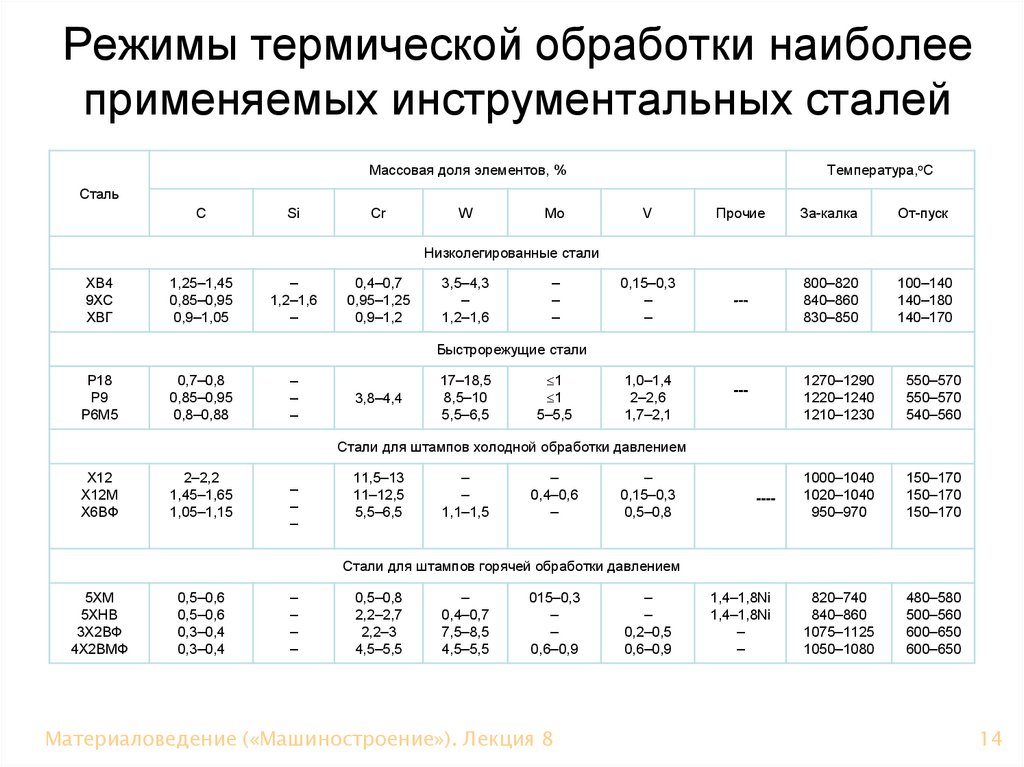

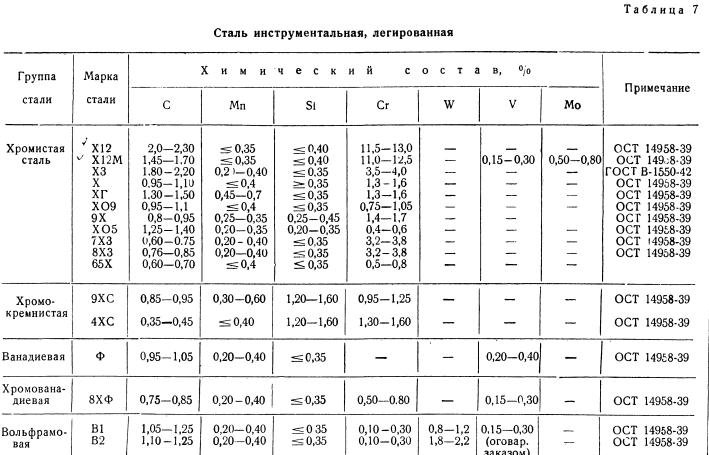

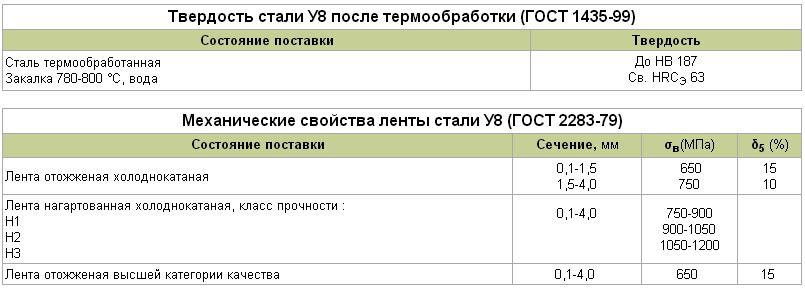

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии – на работе. Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы. Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации. К штампам предъявляют такие требования, как твердость, вязкость, устойчивость к трещинам и износостойкость. Режущие инструменты обязательно должны обладать твердостью, тепло и износостойкостью.

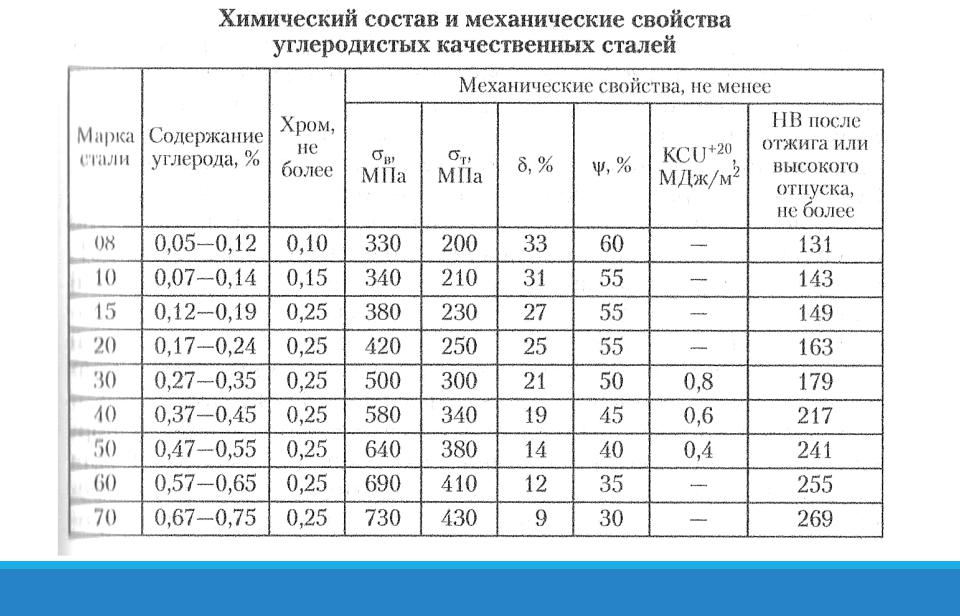

Для чего обычно используют сталь у10

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %. Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее. Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

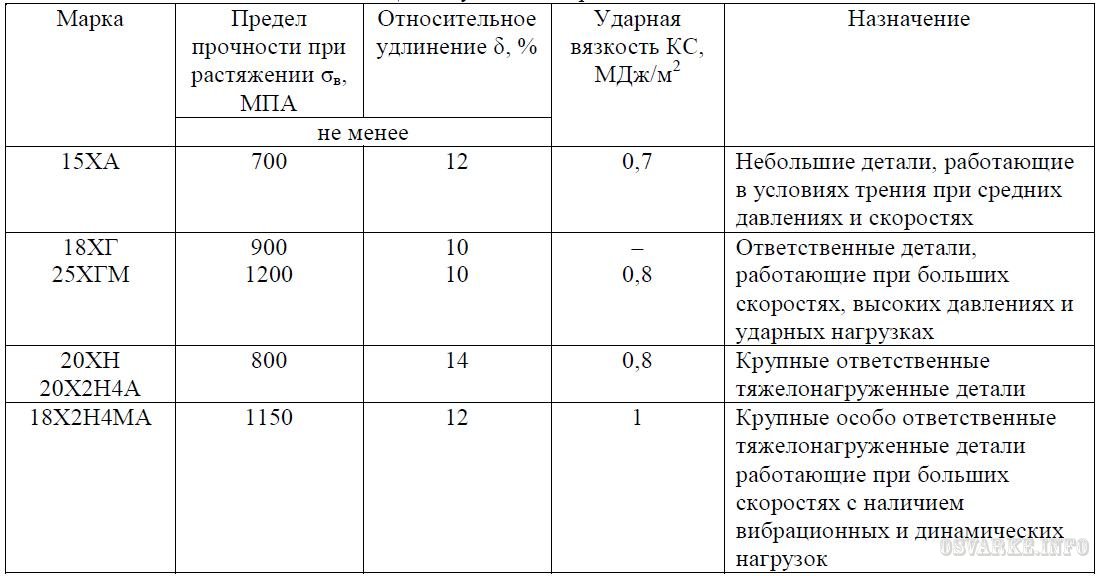

Назначение стали 18хгт

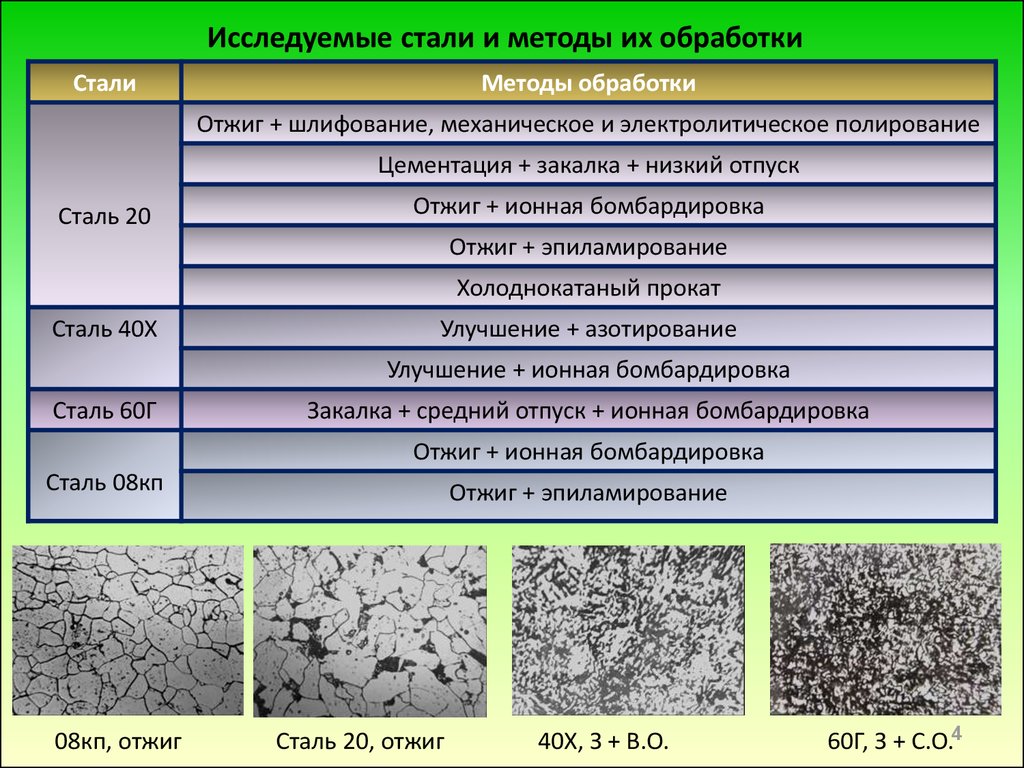

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое. Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА. Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента. Такой выбор связан в большей мере с твердостью, износостойкостью и прочностью марки стали 20. Не лишним будет выделить такое качество стали 20, как податливость к закалке в масле, прокалываемость и устойчивость к деформированию. Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Предыдущая | Следующая |

Состав

Уверены: для читателей не секрет, что сплав железа с углеродом – это и есть сталь. Чистая сталь, если быть точным. Однако такой материал далеко не всегда оказывается пригодным для использования. Именно для того, чтобы улучшить исходные свойства стали, в ее состав добавляются различные элементы из всем известной таблицы Менделеева, присутствие которых в составе в определенной пропорции наделяет сплав некими свойствами вроде повышенной износостойкости и устойчивости к окислению.

Исключением не стала и сталь 40ХН, характеристики которой напрямую вытекают из лигатурного состава, который выглядит следующим образом:

- 0,4% углерода;

- 0,6% хрома;

- 0,65% марганца;

- 0,27% кремния;

- 1,2% никеля;

- 0,3% меди.

Увы, технология выплавки не может гарантировать полное отсутствие вредных примесей в составе стали 40ХН. Характеристики же из-за их присутствия значительно не ухудшаются, так как процентное содержание подобных примесей не превышает 0,035%.

Сталь 08ХМЧА Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 08ХМЧА напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 08ХМЧА.

Выгодная цена на марку 08ХМЧА определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

40ХН

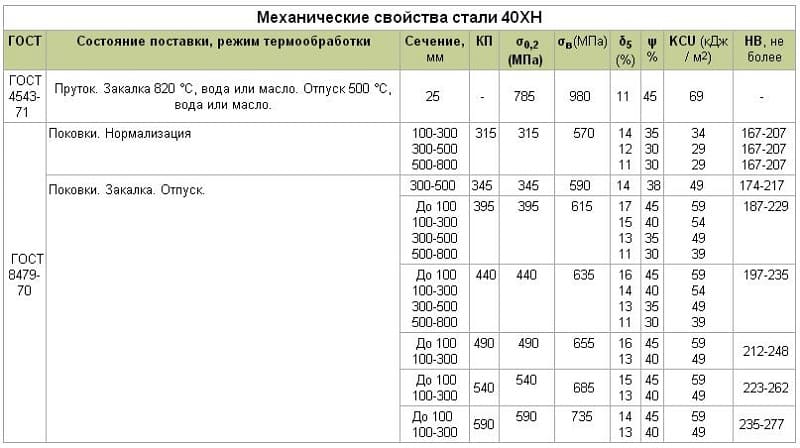

Хромоникелевая сталь марки 40ХН содержит в своем составе 0,4% углерода, а хрома и никеля практически в равных количествах (менее 1,3%). В общей сумме получается меньше 3%, поэтому сталь считается среднелегированной и качественной. Изделия выпускают в виде сортового проката – кованых заготовок, серебрянок и толстых листов.

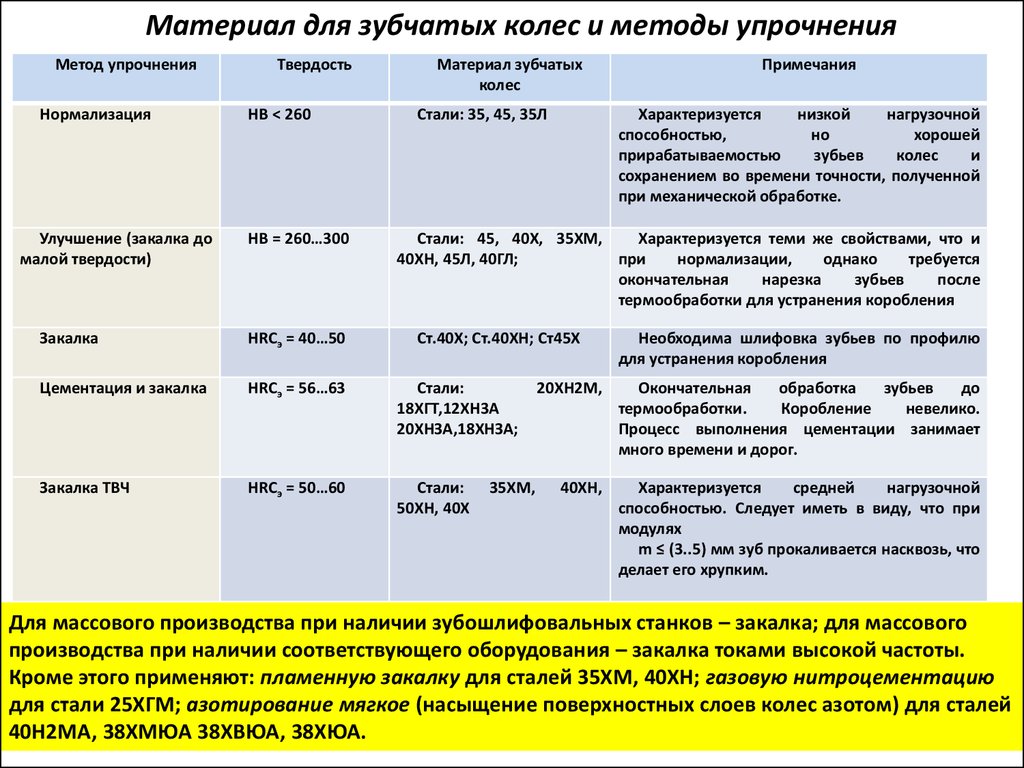

Сталь марки 40ХН отличается повышенной чувствительностью к флокенам и склонностью к отпускной хрупкости. В качестве тепловой обработки 40ХН прибегают к стандартному способу – закалке (в воде или масле) и последующему отпуску. Такие процедуры позволяют значительно увеличить предел прочности и выносливости. Сталь марки 40ХН активно используют для создания ответственных деталей, которые в последствие подвергаются усиленным нагрузкам: валы, муфты, рычаги, зубчатые колеса и многие другие. Как правило, к ним предъявляются требования повышенной прочности.

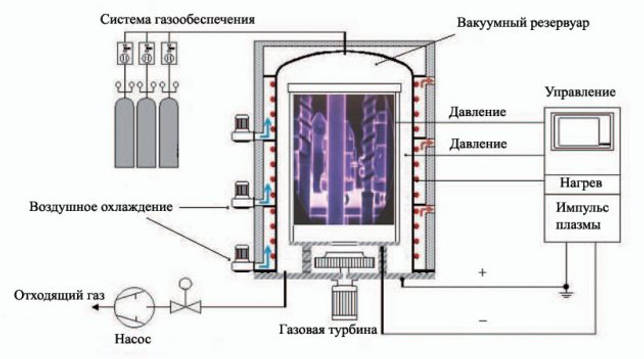

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием Механическая обработка Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали Финишная обработка Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

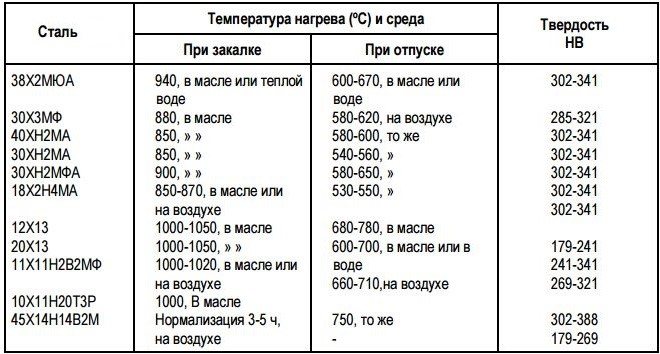

Типы азотируемых сталей

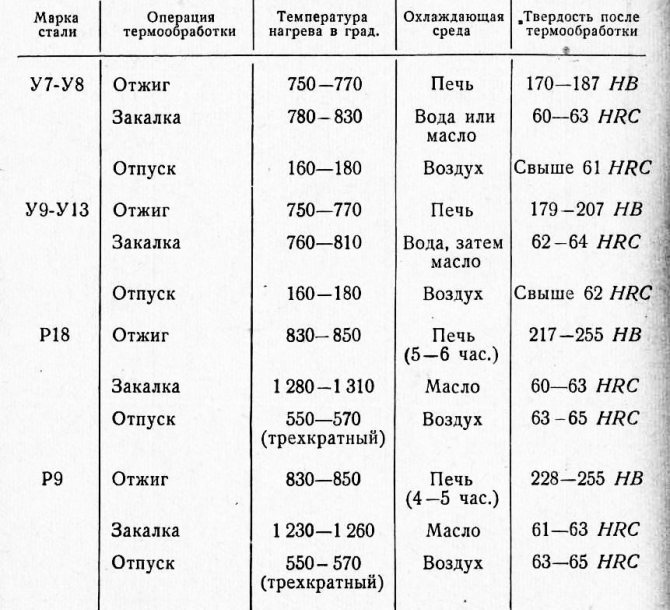

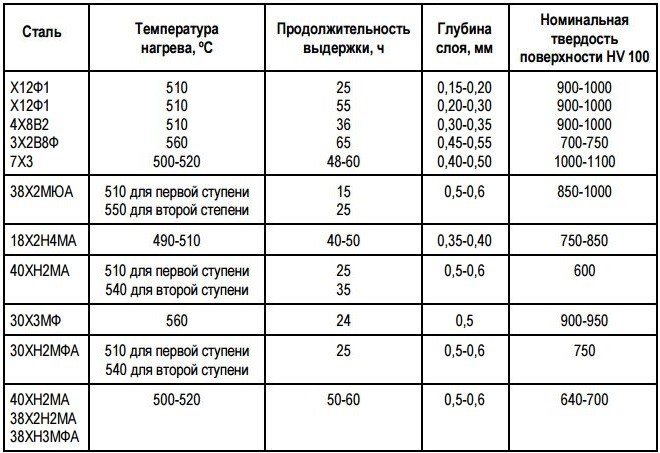

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

38Х2МЮА Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

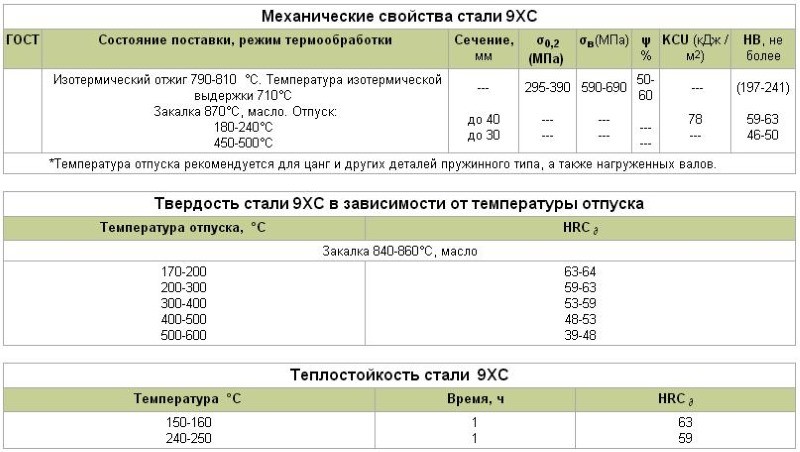

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Rimoyt.com

Термическая обработка сталей. Виды термообработки: отжиг, нормализация, закалка, отпуск

Термической обработкой (термообработкой) называют совокупность операций нагрева, выдержки и охлаждения твердых сплавов с целью получения заданных свойств за счет изменения внутренней структуры. Так как основными параметрами термической обработки являются температура и время, то любой процесс термообработки может быть представлен графиком в координатах “температура-время”. Если термическая обработка состоит только из одной операции (нагрев-выдержка-охлаждение), то она называется простой, а если из нескольких операций — сложной.

Графики термической обработки: простой и сложной

Основными видами термической обработки являются: Отжиг Нормализация Отпуск Старение Закалка

Отжиг заключается в нагреве сталей до температур выше фазового превращения с последующей выдержкой и медленным охлаждением сплава вместе с печью. В результате отжига получают структуру перлит с ферритом или цементитом, и сталь приобретает высокую пластичность и низкую твёрдость.

Отжигу подвергают отливки, поковки, прокат, заготовки из углеродистой и легированной стали.

Различают следующие виды отжига: неполный, полный, низкотемпературный, диффузионный и рекристализационный.

Если после нагрева охлаждение происходит не вместе с печью, а на воздухе, то такую операцию называют нормализацией. Получаемая структура после нормализации – мелкопластинчатая перлитного класса (перлит, сорбит, троостит).

Для низкоуглеродистых сталей структура и свойства после отжига и нормализации ничем не отличаются. При этом операция нормализации дешевле отжига. По этой причине для низкоуглеродистых сталей рациональней проводит нормализацию. Отличия в структуре появляются с повышением содержания углерода. Также существенно может отличаться структура после отжига и нормализации у легированных сталей.

Закалка – нагрев стали до температур выше фазовых превращений с последующим быстрым охлаждением со скоростью выше критической. Цель закалки – придать стали большую твердость. После закалки сталь приобретает неравновесную метастабильную структуру и обладает высокой прочностью, твердостью, износостойкостью и повышенной хрупкостью. Закалка не является окончательным видом термической обработки.

Для устранения избыточных напряжений и повышенной хрупкости сталь после закалки обязательно подвергают отпуску.

Отпуск – нагрев закаленной стали до температур ниже фазовых превращений с последующим охлаждением.

В результате отпуска структура стали переходит к более равновесному состоянию, твердость снижается, а пластичность повышается.

В зависимости от температуры нагрева отпуск подразделяется на: низкий (150–250 оС), средний (300-450 оС), высокий (500-700 оС).

С увеличением температуры отпуска повышаются пластические свойства и снижается прочность стали.

Самопроизвольный отпуск закаленных сталей при незначительном нагреве или без него, наблюдающийся с течением времени называют старением.Улучшение. Закалку в сочетании с высоким отпуском называют улучшением. Его назначение – измельчение структуры, повышение механических свойств и повышение обрабатываемости стали резанием.

смотреть остатки и цены >>

Химический состав в % материала 40ХФА

| C | Si | Mn | Ni | S | P | Cr | V | Cu |

| 0.37 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.025 | до 0.025 | 0.8 — 1.1 | 0.1 — 0.18 | до 0.3 |

Температура критических точек материала 40ХФА.

| Ac1 = 760 , Ac3(Acm) = 800 , Ar3(Arcm) = 725 , Ar1 = 680 , Mn = 218 |

Механические свойства при Т=20oС материала 40ХФА .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | 100 — 300 | 615 | 395 | 15 | 40 | 540 | Закалка и отпуск | |

| Поковки | 300 — 500 | 615 | 395 | 13 | 35 | 490 | Закалка и отпуск |

| Твердость материала 40ХФА после отжига , | HB 10 -1 = 241 МПа |

Физические свойства материала 40ХФА .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7810 | |||

| 100 | 2.12 | 12.1 | 37 | 466 | ||

| 200 | 2.05 | 12.6 | 37 | 508 | ||

| 300 | 1.99 | 13 | 36 | 529 | ||

| 400 | 1.82 | 13.3 | 33 | 563 | ||

| 500 | 1.73 | 13.8 | 31 | 592 | ||

| 600 | 1.66 | 14.2 | 31 | 621 | ||

| 700 | 1.44 | 14.6 | 30 | 634 | ||

| 800 | 1.35 | 11.8 | 28 | 664 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40ХФА .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Остатки кругов сталь 40ХФА на март 2021г.

| Наименование | Марка стали | Размер, мм | Количество, тн | Цена > 1 тн | |

| Круг | 40ХФА | 42 | 0,757 | 60000 | получить счет |

| Круг | 40ХФА | 45 | 3,07 | 60000 | получить счет |

| Круг | 40ХФА | 50 | 0,084 | 60000 | получить счет |

| Круг | 40ХФА | 75 | 1,865 | 75000 | получить счет |

| Круг | 40ХФА | 150 | 0,48 | 139000 | получить счет |

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием Механическая обработка Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали Финишная обработка Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Процесс азотирования стали

Суть процесса азотирования в том, что поверхностный слой стального предмета насыщают азотом, нагревая изделие в насыщенной аммиаком среде.

Азотирование стали, или азотацию, начали применять в промышленности не так давно. Подобный способ обработки наружной поверхности стальных изделий предложил академик Чижевский. В результате стальной сплав значительно улучшается:

- повышается твердость и стойкость к износу;

- увеличивается долговечность и выносливость металла;

- усиливается устойчивость к коррозии.

Антикоррозийные качества сохраняются во влажной среде и при воздействии паром.

Схема процесса азотирования стали

Это интересно: Развальцовка труб: тонкости технологии и основные инструменты