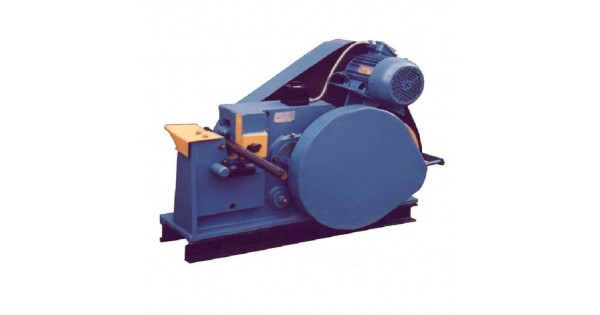

Технические характеристики станка для резки арматуры СМЖ-172

| Наименование параметра | СМЖ-172БА | СМЖ-172НА40М |

|---|---|---|

| Основные параметры станка | ||

| Рабочее усилие на ножах (номинальное усилие реза), кН (кгс), не более | 3500 (350) | 3500 (350) |

| Наибольший диаметр отрезаемого круга в режиме непрерывного хода. Класс А-I, мм | 24 | 24 |

| Наибольший диаметр отрезаемого круга в режиме непрерывного хода. Класс А-II, мм | 21 | 21 |

| Наибольший диаметр отрезаемого круга в режиме непрерывного хода. Класс А-III, мм | 19 | 19 |

| Наибольший диаметр отрезаемого круга в режиме одиночного хода. Класс А-I, мм | 40 | 40 |

| Наибольший диаметр отрезаемого круга в режиме одиночного хода. Класс А-II, мм | 36 | 36 |

| Наибольший диаметр отрезаемого круга в режиме одиночного хода. Класс А-III, мм | 32 | 32 |

| Наибольшие размеры отрезаемого квадрата, мм | 20 х 20 | 20 х 20 |

| Наибольшие размеры отрезаемой полосы (толщина х ширина), мм | 12 х 38 | 12 х 38 |

| Частота непрерывных ходов кулисы, 1/мин | 33 | 33 |

| Частота одиночных ходов кулисы, 1/мин | 9 | 9 |

| Электродвигатель, кВт | 3,0 | 3,0 |

| Габарит и масса пресс-ножниц | ||

| Габарит пресс-ножниц (длна х ширина х высота), мм | 1150 х 430 х 850 | 1100 х 530 х 805 |

| Масса пресс-ножниц, кг | 530 | 550 |

Примечание:

Допускается разрезка нескольких прутков арматуры одновременно, при условии, что пучок не превышает по диаметру показателей, указанных в таблице 1.

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Автоматизированные линии

Автоматизированная линия 7934/2

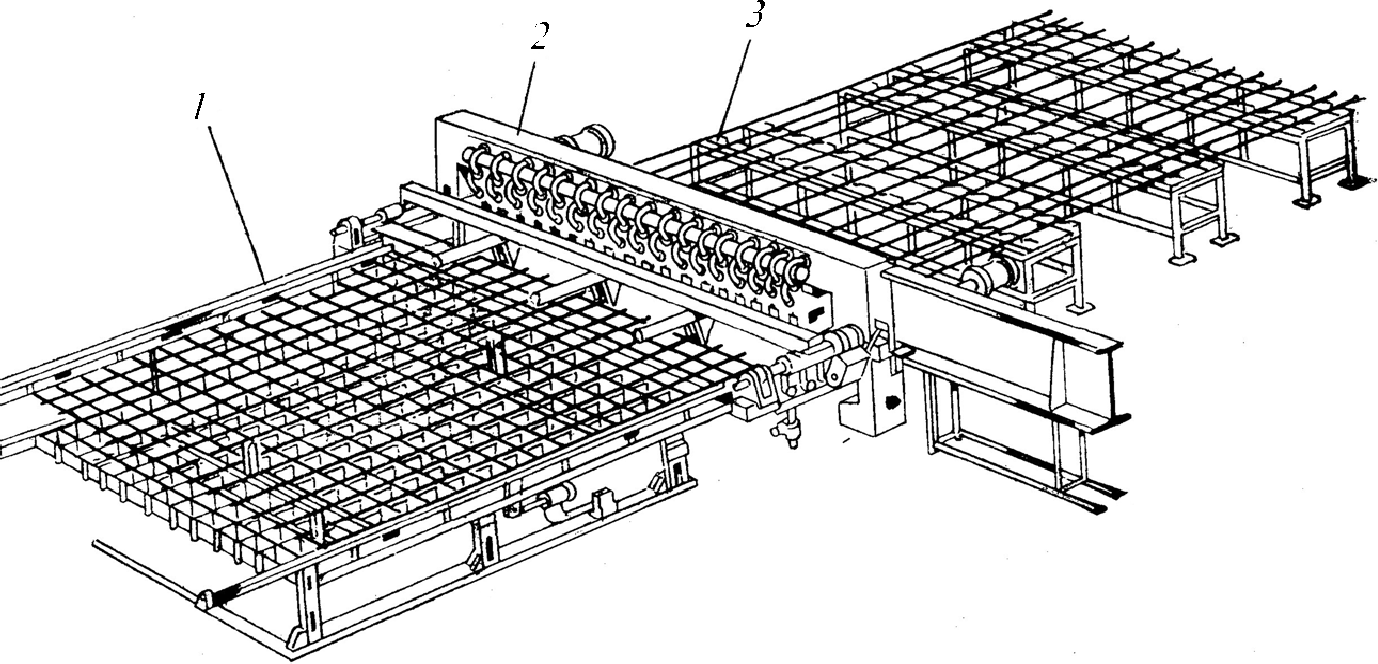

Данная линия (рис. 6) предназначена для изготовления арматурных сеток шириной до 3800 мм с продольной арматурой диаметром до 12 мм и поперечной — диаметром до 10 мм. Как поперечная, так и продольная арматура применяется в виде мерных прутков. В состав линии входят столы 3, с которых продольные прутки подаются вручную в начале сварки каждой сетки к электродам сварочной машины 2. Сваренная сетка принимается на пакетировщик 1 марки СМЖ-61В.

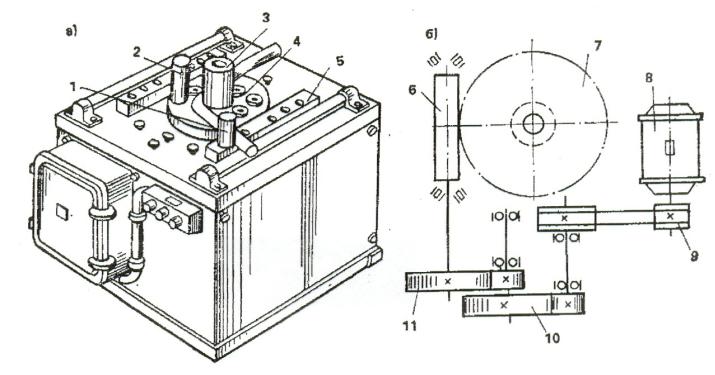

Пакетировщик смж-61в

Имеет две боковины (рис. 7), на каждой из которых с помощью рычагов 5 закреплены направляющие 4, по которым скользит сетка. На каждой боковине установлен пневмоцилиндр 3, который поворотом рычагов 5 в горизонтальной плоскости раздвигает направляющие 4 на расстояние, превышающее ширину сетки. Сетка падает вниз, образуя транспортный пакет. На пакетировщике установлено реле времени, с помощью которого переключаются пневмораспределители для возврата направляющих в рабочее положение и для получения паузы при их раскрытом положении.

Рис. 6. Автоматизированная линия 7934/2 для изготовления сеток

Рис. 7. Пакетировщик СМЖ-61В: 1 — стойка; 2 — пневмоаппаратура; 3 — пневмоцилиндр; 4 — направляющие; 5 — рычаги; 6 — конечный выключатель; 7 — поперечные рамки

Установка смж-117а

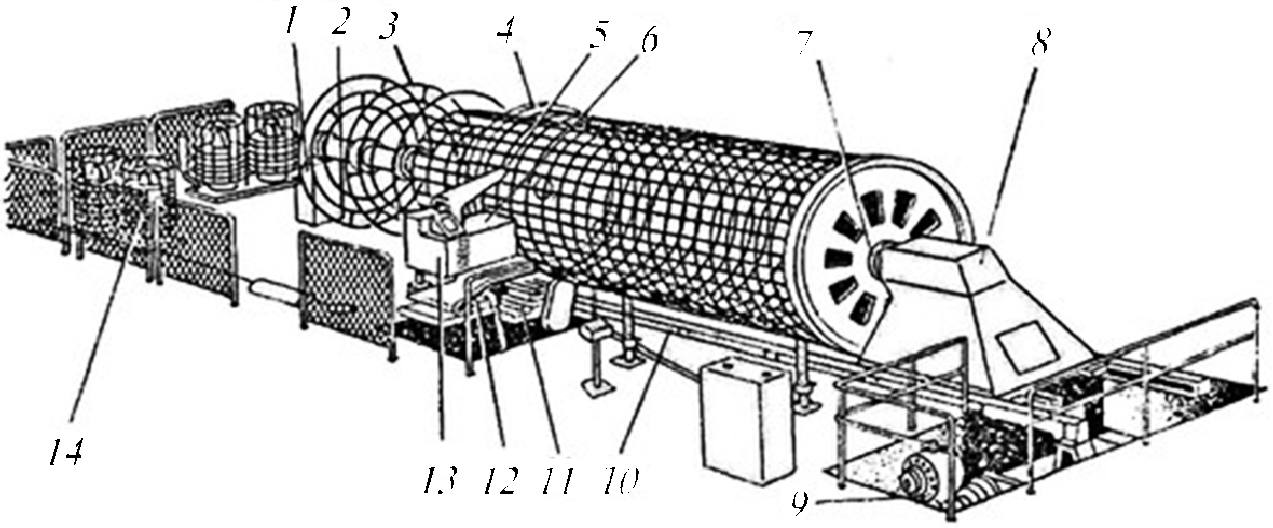

Установка СМЖ-117А (рис. 8) предназначена для изготовления арматурных каркасов безнапорных железобетонных труб длиной 5 м с раструбом конической формы и диаметром 400…1500 мм.

Рис. 8. Установка СМЖ-117А для изготовления арматурных каркасов железобетонных труб

На ней используют продольную арматуру в виде мерных прутков, а поперечную — в виде проволоки, сматываемой с мотков. Установка включает в себя приводную планшайбу 4, тележку 8 с конической оправкой, привод тележки 9, синхронизатор планшайбы, сварочный агрегат 13, бухтодержатели 14 для поперечной арматуры и электрооборудование. Планшайба выполнена в виде диска, установленного на роликовые опоры и соединенного с валом 2, задний конец которого опирается на подшипник стойки 1. Привод планшайбы осуществляется от четырехскоростного электродвигателя через промежуточные передачи и зубчатый венец. На приводной планшайбе закреплена сменная цилиндрическая оправка 5, имеющая направляющие для ориентации продольных арматурных стержней, которые поддерживаются также распределительными кольцами 3, установленными на валу планшайбы. Тележка перемещается на катках в продольных направляющих 10 установки. На шпинделе 7 установлены сменные тянущие конические оправки с быстродействующими шариковыми зажимами для закрепления концов продольных стержней каркаса. Для предотвращения скручивания свариваемого каркаса вращение с приводной планшайбы передается на конусную оправку с помощью синхронизирующего вала. Привод тележки осуществляется от электродвигателя постоянного тока и асинхронного электродвигателя для ускоренного возврата тележки в исходное положение. Сварочный агрегат 13 состоит из трансформатора, сварочной головки 6, суппорта 11 продольной подачи головки, поворотной платформы 12, суппорта поперечной подачи с приводом и механизма поворота. Сварочная головка имеет два точечных электрода сопровождения, закрепленных на концах штоков плунжерных гидроцилиндров. Механизм приема каркасов представляет собой две стойки с поворотными рычагами, несущими приемные штанги. Бухтодержатель для поперечной арматуры имеет вертикальную ось, на которую надевается съемная вертушка, и тормозное устройство.

Просмотров:

1 057

Запчасти, шестерни, ремкомплекты, ремонт

Тоже самое касается и комплектующих

Производители не просто так акцентируют внимание на покупку именно заводских запчастей. Ознакомьтесь с блоком контактов на нашем сайте, в котором собраны проверенные производители и поставщики комплектующих, чтобы быть уверенным в правильной работе приобретенных станков

Компании, занимающиеся ремонтом и сервисом станков представлены тут.

Подведем итог обзора. Станок СГА-1 является универсальным механизмом для работы с арматурой разного назначения и структуры. Его цена и характеристики позволят запустить производство с нуля и получать чистую прибыль уже через несколько месяцев, учитывая расходы на электроэнергию и обслуживание. Эксплуатация, установка, транспортировка станка не приносит дополнительных неудобств, если заказывать оборудование у сертифицированных производителей, которые были перечислены в статье.

Не пренебрегайте диагностикой и осмотром оборудования, так как один неправильно настроенный станок может повредить всю электронную сеть, если он включён в цепочку производства или вывести из строя рядом стоящее оборудование посредством механического повреждения.

Меры безопасности

Работа станков смж 172 просит строгого выполнения всех правил безопасности. Не позволяется:

- применять с превышением показателей, установленных техническими спецификами;

- делать работу при плохом освещении, дожде;

- включать оборудование при снятой защите ножей разборном корпусе;

- работать при отсутствующем заземлении корпуса;

- делать техобслуживание, чистку смж, менять ножи при подключенном электрическом питании;

Оператор во время работ должен применять очки для защиты, шумовую защиту слуховых органов, каску.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

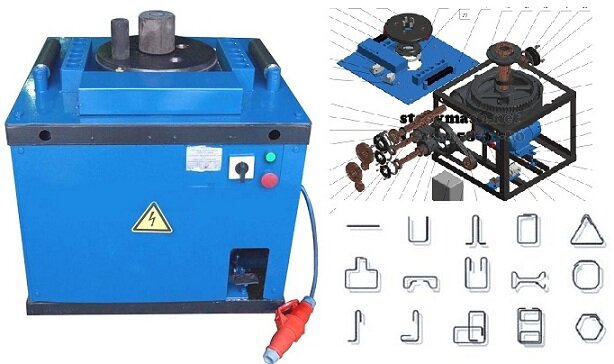

Инструкция по подключению и работе, какое масло заливается в редуктор, настройка, принцип работы, как гнуть

- Перед началом работы в червячный редуктор нужно залить масло. Вполне подойдет обычное машинное масло, хотя некоторые производители рекомендуют именно специальные составы.

- Станок нужно подсоединить к сети, после чего произвести стартовый запуск, чтобы посмотреть, правильно ли выполнено подключение. Должна загореться контрольная панель и датчики энергоснабжения.

- Затем нужно закрепить деталь между осевым валиком и сгибочными поршнями, установить режим работы — механический либо автоматический.

- По завершению работы станок сигнализирует звуком о том, что деталь можно извлечь.

ВНИМАНИЕ! Перед началом работы осмотрите заготовку, которую собираетесь изогнуть на наличие трещин или неровностей, ведь, если заготовка дефектная, то при поломке может произойти перепад давления или нарушение в работе потенциометра станка, которые приведут к дальнейшей поломке. Простой пример:

Простой пример:

Установка рассчитана на работу под указанным давлением и в течение определённого времени. Если заготовка ломается, давление применять больше некуда, а потенциометры станка не чувствуют сопротивление и не отдают нужные команды об остановке. Таким образом накапливаются ошибки в системе, и при следующем запуске станок будет работать неправильно. Некоторые современные машины имеют систему защиты от таких аварий, тем не менее вылет или поломка заготовки может привести к механическим повреждениям или травме оператора.

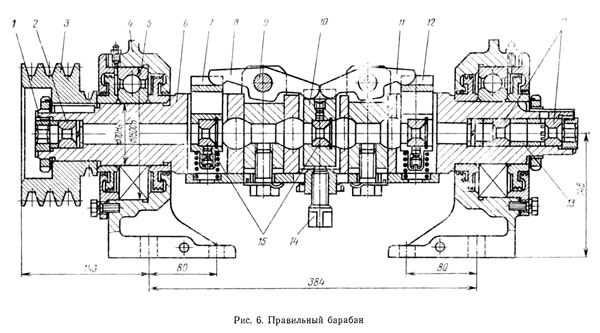

Правильный барабан станка для правки и резки арматуры СМЖ-357

Правильный барабан (рис. 6) представляет собой вал 6, вращающийся в подшипниках 5. Подшипники установлены в корпусах 4, закрепленных на станине. Привод барабана осуществляется от электродвигателя через клиноременную передачу и шкив 3. На концах барабана по оси установлены неподвижные фильеры 2 (со стороны выхода 1 шт., со стороны входа 2 шт.). Фильеры закреплены в барабане переставными втулками 13 и гайкой 1.

В средней части барабана в стаканах 7, 10, 12 установлены регулируемые фильеры 15. Стаканы смещаются в радиальном направлении с помощью рычагов 8 и 11, валика 9 и регулировочного винта 14. Настройка барабана осуществляется одним винтом 14.

Приемное устройство (на рис. 7 показана его первая секция) служит для приема выправленного куска арматуры, отмеривания и сбора отрезаемых прутков. Оно состоит из трех двухметровых секций, соединенных последовательно. Секция состоит из направляющей 2 с двумя каналами, откидной рейки 3, вала 4, кронштейнов 13, 7 и стоек 6.

Рейка 3 с помощью кронштейнов 13 соединена с валом 4, закрепленным во втулках 1 и 5, при повороте которого рейка откидывается, открывая канал приемного устройства для сброса прутка. Возврат рейки в исходное положение осуществляется с помощью пружины 9, тяги 10 и рычага 11, закрепленного на валу 4. Вал и направляющая 2 установлены в кронштейнах 7, прикрепленных к стойке болтами 12 и пальцем 8. Вокруг пальца любая из секций, следующих за первой, может быть откинута.

Валы и направляющие смежных секций соединены муфтами.

На конец любой секции может быть установлен отмеривающий механизм (рис. 8); для этого корпус 8 механизма надевается на конец направляющей и зажимается болтами 9 так, чтобы шомпол 4, закрепленный в ползуне 3, свободно входил в канал приемного устройства. Ползун скользит вдоль оси 7 и подпружинен пружиной 1. Ход ползуна ограничен регулируемым упором 2. К нижней части ползуна крепится флажок 6, воздействующий на конечный выключатель 5.

Размоточное устройство (см. рис. 2 поз 6) предназначено для установки бунтов диаметром до 1500 мм. Раздвижные стойки позволяют устанавливать бунты арматурной стали с разными внутренними диаметрами.

В нижней части устройства имеется регулируемый фрикционный тормоз.

Ограждение с приспособлением для заправки (см. рис. 2 лоз. 5) предназначено для обеспечения безопасности работы обслуживающего персонала и имеет устройство, выполненное в виде клещевого захвата для облегчения заправки арматуры в правильный барабан.

С целью уменьшения износа входного отверстия в него вставлена фильера из твердого сплава (волок).

Заводы-производители

- Машстройконструкция

- ПромСтройМаш

- РусИнСтрой

- Гигант (Станкокомпания)

Все производственные мощности вышеперечисленных компаний располагаются на территории России. Этим обусловлена невысокая цена и быстрая скорость доставки. Тем не менее серия СГА пожалуй единственная, которая нашла применение за рубежом.

Данные производители сертифицированные имеют в распоряжении все необходимые документы и сертификаты на продажу их станки проходят процедуру контроля качества и пригодности к работе.

ВНИМАНИЕ! Если вы приобретаете б/у оборудование и продавец отказывается предоставлять сертификаты или документы, которые подтверждают факт приобретения станка на заводе, скорее всего перед вами подделка.

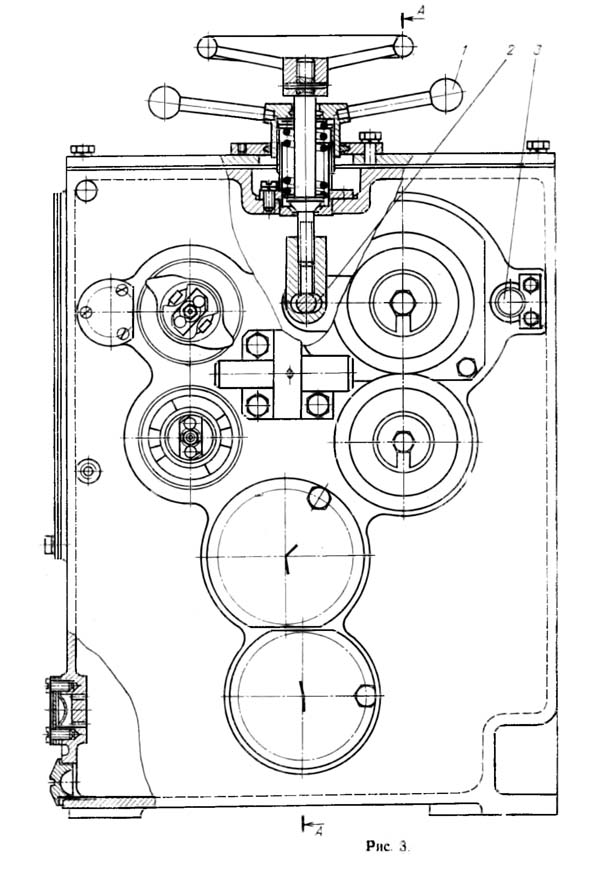

Кинематическая схема правильно-отрезного станка ГД-162

Описание кинематической схемы правильно-отрезного станка ГД162

Автомат представляет собой правильно-отрезной станок с вращающейся правильной рамкой, роликовой подачей и рычажным резом.

Привод подачи и реза осуществляется от двух скоростного электродвигателя 1 через клиноременную передачу (обозначение ремня приведено в приложении А) вращение передается маховику 3, который установлен на промежуточный вал I. Через цилиндрические шестерни 6,7, 8, 9, 10, 11 и 12 вращение передается двум парам подающих роликов заднего механизма подачи. А затем через цепную передачу и шестерни 16, 17, 18, 19 и 20 вращение получают две пары подающих роликов механизма подачи.

Отключение механизма подачи в момент реза производится посредством зубчатой муфты 31. Одна полумуфта 31 на шлицах посажена на валу III, вторая жестко связана с шестерней 7, которая постоянно вращается на валу III. При включенной муфте 31 вращение получает вал III и происходит подача материала. Включение и выключение муфты производится посредством кулака 41, закрепленного на валу Х и воздействующего на муфту через рычаг.

Правка материала осуществляется в направляющих втулках и в правильной рамке во всех плоскостях путем его многократного поперечного пластического изгиба волоками-заготовками, закрепленными в сухарях которые установлены в гнездах быстровращающейся правильной рамки.

Для регулировки зазора между нижними и верхними подающими роликами в зависимости от размера сечения материала оси роликов выполнены эксцентриковыми.

Привод правильной рамки осуществляется от электродвигателя 21 через клиноременную передачу.

Отрезка прутков осуществляется с помощью отрезной втулки, закрепленной в корпусе заднего механизма подачи и открытого ножа, закрепленного на двуплечем рычаге, свободно качающемся в оси.

Качание рычага производится посредством осевого кулака 24 жестко закрепленного на валу Х и воздействующего на консольный конический ролик рычага реза.

Включение механизма реза производится посредством пальцевой муфты 26. Одна часть с подпружиненным пальцем жестко закреплена на валу Х, вторая часть муфты сблокирована с шестерней 5, которая постоянно свободно вращается на валу Х.

При включении муфты реза получает вращение вал Х, после отключения муфты останов вала осуществляется дисковым тормозом постоянного действия.

Управление пальцевой муфтой осуществляется электромагнитом 28 который включается выключателем 40, связанным с механизмом отмеривающим.

Отрезанные прутки из канала приемного устройства сбрасываются вниз. Планка, закрывающая канал устройства, открывается в момент реза посредством кулака 25, который жестко закреплен на валу Х.

Электрооборудование станка для правки и резки арматуры СМЖ-357

В принципиальной электрической схеме (рис. 9) электропитание предусматривается от четырехпроводной трехфазной сети напряжением 220/380 В, 50 Гц. Напряжение силовых цепей 330 В. Напряжение цепей управления 220 В, потребляемая (максимальная) мощность 14,4 кВт, ПВ = 100%.

Управление предусмотрено с помощью вмонтированной в станок кнопочной панели.

Переключение скоростей электродвигателей предусмотрено с помощью переключателей В4, В5, расположенных в электрошкафу.

Нажатием кнопки Кн2 с мнемоническим обозначением 0/0 замыкается цепь катушек пускателей Р1, РЗ. Контактами РЗ шунтируются сопротивления торможения электродвигателя подачи. Включаются электродвигатели барабана Ml и подачи М2 контактами пускателя PL

По достижении арматурой конечного выключателя В8 замыкается цепь катушки Р4. Контактами Р4 замыкается цепь катушки электромагнита ножевых валов — осуществляется рез, при этом конечным выключателем В9 замыкается цепь катушки Р5, и контактами Р5 размыкается цепь катушки электромагнита ЭМ. Следующий рез происходит после освобождения конечного выключателя В8 и нового его нажатия.

Кроме того, рез может быть осуществлен нажатием кнопки КнЗ с мнемоническим обозначением V . Если рез не произойдет за время установки реле времени Р8, которое задается в зависимости от длины отрезаемой арматуры и скорости подачи, контактами Р8 разомкнётся цепь управления (аналогично кнопке «стоп»).

Конечный выключатель В8 присоединяется к цепи управления через штепсельные разъемы Ш1…Ш4, расположенные: Ш1 на задней стенке электрошкафа; Ш2…Ш4 на соответствующих секциях приемного устройства.

Остановка электродвигателей осуществляется нажатием грибковой кнопки, при этом размыкается цепь катушек пускателей Р1 и РЗ.

С валом электродвигателя барабана связано реле контроля скорости Ркс. По достижении электродвигателем барабана скорости, близкой к максимальной, контактами Ркс и Р1 замыкается цепь катушки Р6.

После отключения пускателя Р1 контактами Р6 и Р1 замыкается цепь катушки пускателя Р2 и электродвигатели Ml, M2 тормозятся в режиме противовключения. С падением скорости электродвигателя барабана размыкаются контакты Ркс в цепи катушки Р6. Контактами Р6 размыкается цепь катушки Р2 — стоп.

Технические требования к ножам для резки сортового проката

Ножи для пресс ножниц изготавливаются по ГОСТ 25454-82 Ножи к ножницам для резки сортового проката. Технические требования

Категории ГОСТ 25454-82 по ОКС:

- Ножи не должны иметь трещин, заусенцев, раковин, острых углов и кромок (кроме режущих). Поверхности, образующие режущую кромку не должны иметь задиров, прижогов. Режущая кромка не должна быть затуплена, выкрошена, не должна иметь забоин.

- Ножи должны изготавливаться из стали марок:

- Х12Ф1, ХБФ, 5ХНВС, 6ХС, 6ХВ2С, Х12М, 9ХС, 8ХФ для холодной резки стали

- Р6М5 по ГОСТ 19256-73, 4Х5В2ФС по ГОСТ 5990-73 для горячей резки стали

- Твердость ножей, HRC = 52…59 для холодной резки металла

- Твердость ножей, HRC = 40…50 для резки металла в горячем состоянии

- Допускается по согласованию с потребителем изготовлять ножи из других марок стали, не снижающих качества ножей

- Параметры шероховатости Ra поверхностей ножей не должны превышать следующих значений, мкм

- Поверхности, образующие режущую кромку (передняя, задняя) и опорные поверхности … 1,25

- Поверхности крепления и фасок … 20

- Остальные поверхности … 10

Как согнуть арматуру без специального устройства

Часто бывают случаи, когда использовать станки для осуществления гибки металлической арматуры, даже самодельные, нет возможности, а согнуть арматуру необходимо. Во всех подобных ситуациях следует помнить, что любая попытка согнуть металлический пруток своими руками может привести к серьезным травмам. Арматура при такой гибке может отпружинить и нанести серьезный вред вашему здоровью.

Вариант на скорую руку. Главное — чтобы было чем сделать прорези в швеллере

При хорошей физической подготовке гибка арматуры своими руками может быть выполнена без использования станка, если ее диаметр не превышает 8 мм. Однако следует быть готовым к тому, что радиус сгиба получится слишком большой, и такая гнутая арматура не будет соответствовать всем требованиям, которые к ней предъявляются.

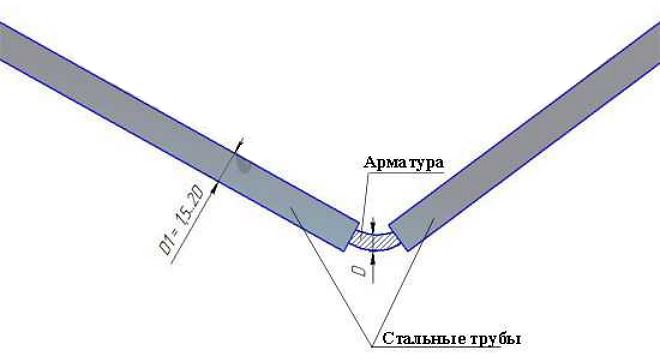

Два отрезка трубы помогут согнуть арматуру при отсутствии других вариантов

Если под рукой есть сварка, то к трубе можно приварить короткий отрезок этой же трубы

Значительно улучшить результат позволяет самодельное устройство, состоящее из двух стальных труб, с помощью которых в домашних условиях можно выполнять даже гнутье прутков большого диаметра. Увеличить диаметр сгибаемой арматуры позволяет использование труб большей длины. Схема, по которой работает такой самодельный гибщик арматуры, достаточно проста: один конец арматуры фиксируют в одной трубе, а вторую трубу надевают на свободный конец прутка. Для того чтобы погнуть пруток, необходимо наступить на одну из труб, а вторую вместе с концом арматуры, которая в ней находится, поднять вверх. Одну из труб с арматурой для более надежного закрепления можно зажать в тиски, вкопать в землю иди даже забетонировать.

Правильные способы

Прочностные характеристики прута сохраняет только холодный метод сгибания.

Сгибание арматуры на станке:

- Закрепить пруток между упорным и центральным элементами приспособления;

- Подвинуть поворотный диск до упора, заранее настроенного на получение нужного угла;

- Следить, как изгибающий «палец» движется по наружной стороне формируемого изгиба, чтобы не возникало заломов;

- Тонкие арматурные прутки (до 0,8 см) иногда гнут вручную, но это травмоопасно и не даст качества. Для разового сгибания можно использовать две трубы. Одну из них надо закрепить, забетонировав или закопав в землю, а вторую использовать как рычаг.

Разные вариации

Очень простые виды ручных устройств собой представляют ножницы, блочные ручные резчики (опора, рычажок, ножи).

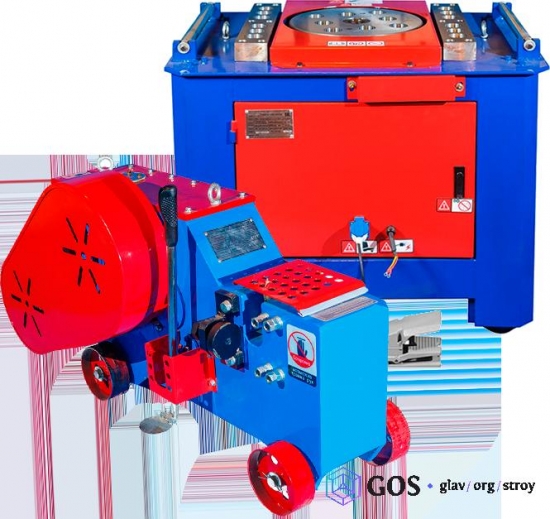

Строительный ручной станок для нарезания арматуры (гильотина) необходим во время работы с малым, ограниченным количеством материала. Такой аппарат конструктивно подобен приводному электрическому механизму, но с меньшей установленной работоспособностью. Развиваемое рычажком усилие на части которая режет позволяет обработку детали толщиной 0,4 – 2,5 см. Вес до сорока килограмм. Не просит энергозатрат, помимо физического усилия.

Намного мощнее и производительные модели весят до 0,57 т. На них устанавливают колеса для комфорта перемещения. Режут изделия толщиной до 4 см.

Управление выполнением рубочных действий выполняется рычажком или педалью.

Популярна конструкция поставленного редуктора планетарного типа. Он имеет высокую устойчивость к изнашиванию, необходимую мощность на выходе. Обрезка арматурных прутьев проходит специализированным лезвием четырех/восьмигранной формы.

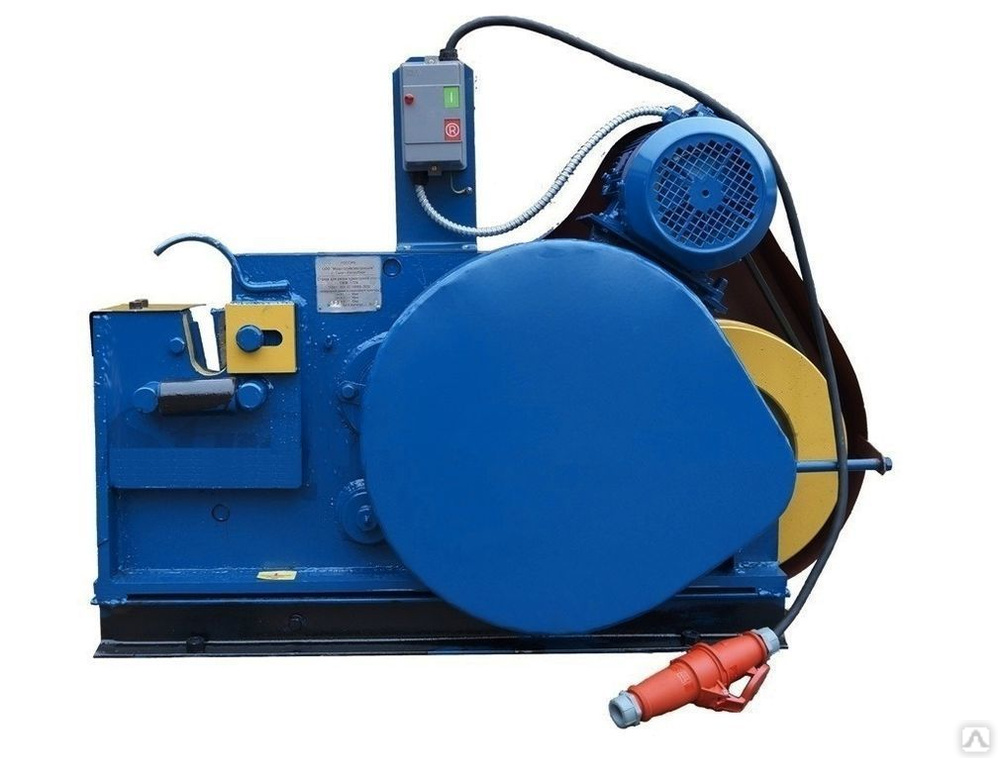

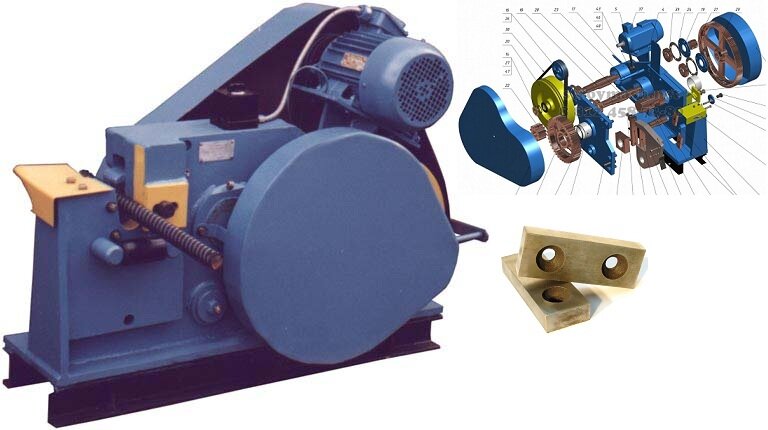

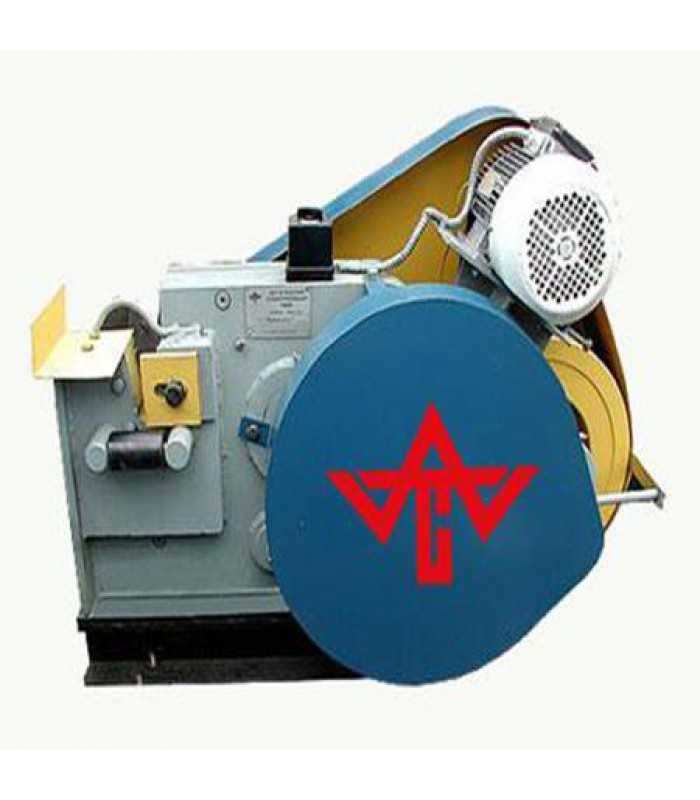

Рубка прута

Вертикальное движение ножа станок для рубки арматуры создает тихоходным эксцентриком. Мотор раскручивает маховик, который даёт импульсную нагрузку на обрезаемый фрагмент, срезая по плоскости неподвижного упора. Ножи сделаны так, что дают возможность применять 4 режущих кромки для одновременной рубки нескольких деталей (пучка).

Гибка арматуры

Соединенный станок для нарезания и гибки арматуры, предусматривает в конструкции гибочный вал, двигающийся по внешней стороне грядущего сгиба прута из металла. Стержень во время операции жестко фиксирована в упорных выступах. Передача от электродвигателя происходит через 2 редуктора для создания гибочного усилия.

На производстве мобильной гибочный узел значительно убыстряет процедуру, предоставляя возможность генерировать несколько арматурных отрезков сразу. Большой функционал определенных моделей включает изготовление спиралей, хомутов.

Профессиональный станок для нарезания и гибки арматуры позволяет подводить гибочный стержень, как с правой стороны, так и слева.

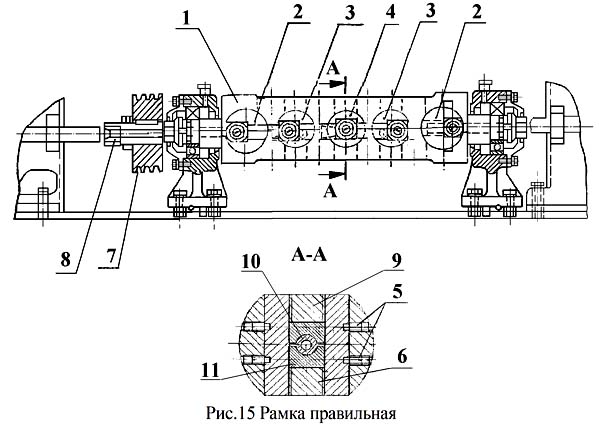

Рамка правильная правильно-отрезного станка ГД-162

Правильная рамка служит для всесторонней правки круглой проволоки посредством поперечного пластического изгиба, осуществляемого при прохождении проволоки через вращающуюся рамку.

Правильная рамка состоит из полого корпуса 1, в котором имеется пять сквозных отверстий и два хвостовика для закрепления в опорах.

В отверстиях корпуса расположены направляющие 2, 3, 4. для предотвращения смещения направляющих, они крепятся в корпусе рамки винтами 5.

В отверстиях каждой направляющей размещены волоки-заготовки 10, вставленные в сухари 11 (обоймы).

Сухари с втулками могут перемещаться от центра вращения рамки в двух направлениях и фиксируются пробками 6, 9.

Первая и последняя правильная втулка устанавливается по оси рамки, остальные с помощью пробок 6, 9 смещаются относительно оси, а изменение шага между втулками производится путем поворота на 1800 четырех направляющих в корпусе рамки.

Изменением шага между втулками и эксцентричностью расположения втулок обеспечивается необходимый режим правки в зависимости от сечения заготовок, прочности материала и устанавливается экспериментально при работе станка.

Для предохранения от повышенного износа хвостовика в начале правильной рамки вставлена направляющая втулка 8.

Станок для резки арматуры СМЖ-172А. Вкладыш в сборе (станки выпуска до 31 декабря 2013г)

Подготовка к эксплуатации

Оборудование устанавливается на бетонное основание, надежно фиксируется, заземляется. Перед работой производится смазка, проверяется натяжение клиноременного механизма. Изначально между ножами должен быть зазор величиной 0,1 ÷ 0,3 мм, при необходимости лезвия регулируются до нужных параметров. Подвижная планка упора устанавливается в необходимое положение, задается режим работы станка. Оператор обязательно должен проверить надежность закрепления защитных кожухов. Плавность движения механизмов проверяется поворотом маховика вручную. После этого следует включить электродвигатель на несколько секунд. Это позволит убедиться в правильном движении маховика, которое должно совпадать с направлением стрелок на торцевой поверхности.

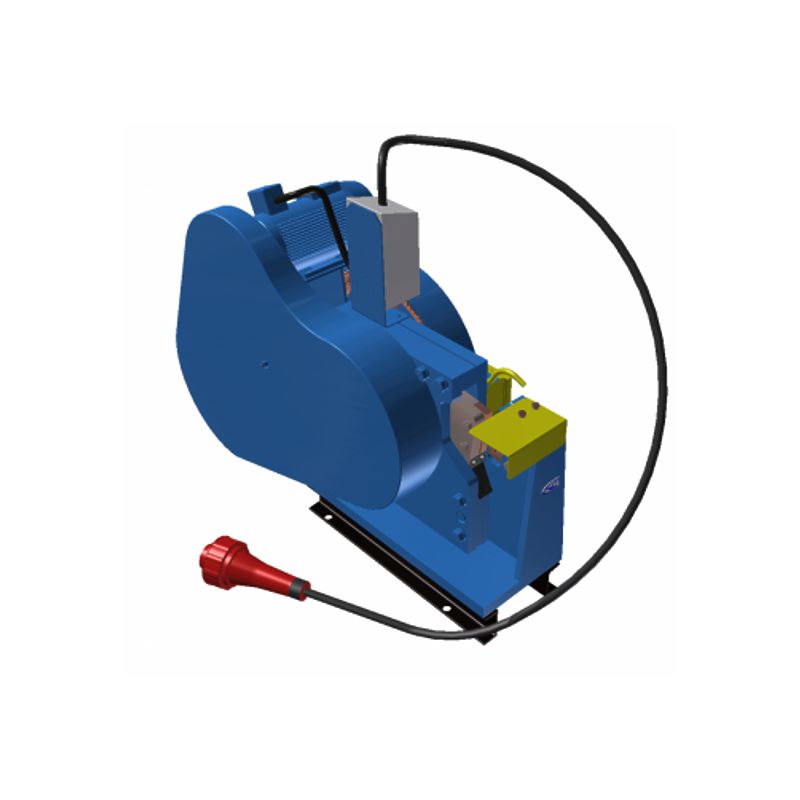

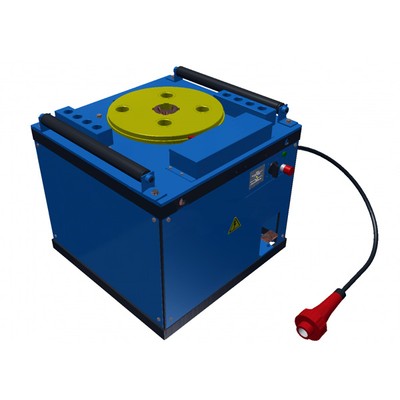

3 Обзор современного гибочного оборудования

Популярными среди строителей являются китайские агрегаты модели GW40, отличающиеся невысокой стоимостью и высоким уровнем практичности. С их помощью выполняют сгибание прутков сечением не более 4 сантиметров (арматура А2 и А1) и не более 3,2 сантиметров (А4 и А3).

GW40 реализуются в двух вариантах исполнения – мобильном и стационарном. Мобильное оборудование обычно применяется на строительных объектах, а стационарное устанавливается на предприятиях, занятых выпуском железобетонных изделий и конструкций.

Гибочный станок GW40 имеет следующие технические характеристики:

- напряжение – 380 вольт;

- угол сгибания – от 0 до 180 градусов;

- масса установки – 280 килограмм;

- вращение диска (скорость) – 8 оборотов в минуту;

- габариты – 75 (длина) на 71 (ширина) на 80 (высота) сантиметров;

- мощность электрического двигателя – 3 киловатта.

Агрегат управляется вручную и при помощи ножной педали.

Большей мощностью (4 киловатта) и техническими возможностями обладает машина GW50. Она позволяет без труда сгибать арматуру (круглый профиль) до 50 сантиметров. Но и масса такой установки повыше – 420 килограмм (как и ее габаритные размеры – 100 на 88 на 78 сантиметров).

Востребован и станок для гибки арматуры МГА российского производства. Его эксплуатируют на стройплощадках (под навесом), в цехах предприятий, которые изготавливают всевозможные конструкции из металла и стали, а также из железобетона. Конструкция МГА включает в себя рабочий диск и плиту, центральный палец, кулачки реверса и остановки, рольганг, штырь, ролики, конечный выключатель реверса.

МГА снабжается 3-киловаттным электродвигателем, подключаемым к сети 380 вольт. Он сгибает арматуру класса А3 (толщиной до 3,2 см), А2 (до 3,6 см) и А1 (до 40 см). Производит данный станок для гибки арматуры компания «Долина» (Кувандыкский кузнечно-прессовый комбинат), который гарантирует высокое качество своего оборудования. Заметим, что все установки МГА имеют сертификаты качества.

Также можно приобрести и другое известное оборудование для сгибания металлоизделий. Например, станки АГ-42, АГ-40 и 40М от российско-итальянского бренда характеризуются безопасностью использования и превосходной производительностью за счет применения при их изготовлении самых новых европейских технологий. Они снабжаются демонтируемыми отверстиями в раме и колесами, что позволяет перемещать гибочные машины по производственному цеху или строительному объекту при помощи крана. Кроме того, станки АГ способны гнуть несколько металлических прутов одновременно. На них, кстати, можно монтировать дополнительные приспособления, чтобы осуществлять двойной изгиб деталей, а также выпускать спиральные изделия, петли и скобы.

Установки СГА-1 и 1ЭБ способны обработать арматуру толщиной до 4 сантиметров. Они снабжены двигателем на 3 киловатта, имеют повышенную надежность всех механизмов и составных частей, отличаются хорошей ремонтопригодностью, дают возможность посредством перестановки съемных шестерен увеличивать или уменьшать скорость, с которой вращается рабочий диск. На станок для гибки арматуры СГА-1ЭБ монтируется электронный блок, что отличает его от машины СГА-1, которая не располагает подобным устройством.

Итальянское высокотехнологичное гибочное оборудование IСARO с педальным и ручным управлением, на котором можно обрабатывать сложные с точки зрения геометрии изделия включая спирали. Особая конструкция установок IСARO разрешает эксплуатировать их без перерывов (даже на протяжении 24 часов) и добиваться при этом уникальной точности изгиба арматуры. Процесс гибки легко полностью автоматизировать, приобретя за отдельную плату специальный электронный блок (справедливости ради отметим, что стоит он недешево). В стандартную комплектацию агрегатов IСARO входят штифты и набор обкатных валов.

Обвязка арматуры для фундамента по всем правилам

Вязать арматуру вполне реально, используя подручные средства. Но стоит отметить, что правильное связывание прутьев между собой не гарантирует соблюдение всех строительных норм и качественного монтажа. Так как схема вязки каркаса зависит от типа фундамента, его размеров, толщины и типа используемого материала. Поэтому нужно учесть несколько ключевых правил:

- Если в качестве арматурного каркаса будет использоваться сетка, тогда обвязку нужно делать внахлест.

- Учитывая тип и сечение арматуры, необходимо рассчитать длину перепуска в местах соединения.

- Гнуть прутья нужно строго под определенным углом и равномерно.

- Учитывается марка бетона и условия работы в месте соединения. Минимальная длина перехлеста не менее 25 см.

Если армирование проводится на высоте от 3 метров, тогда без строительных лесов или подмостки не обойтись. Технология обвязки получается более сложная, ввиду существующих правил безопасности при высотных работах. Обвязка проводится в три этапа:

- Сначала подготовить арматуру, подвязать к ней стропы.

- Поднять на необходимую высоту, выровнять и уложить в пластиковые направляющие.

- Связать прутья по любой перечисленной технологии.

Высотные работы нужно проводить только с несколькими рабочими одновременно, обеспечить страховку и контролировать процесс подъема прутьев с дальнейшей их установкой на указанные места. Делать это своими руками без страховки категорически запрещено.

Стоимость обвязки относительно невысокая, так как мастера могут обработать несколько квадратных метров каркаса за час. А при применении специальных вязальных инструментов, еще быстрее. А качество вязки прутьев и соответствие всем строительным нормам они гарантируют, тем более что гнуть прутья будут специальными щипцами.

Функции

У аппарата СГА-1 предусмотрено два механизма работы, а именно механический и автоматический. При первом варианте работы весь процесс полностью контролируются оператором, а во втором случае исполнитель лишь подает заготовки и снимает готовые изделия.

Для гибки какой арматуры

При помощи СГА-1 можно обрабатывать такие виды арматуры как:

- рабочая;

- конструктивная;

- монтажная;

- анкерная.

Примеры возможностей гибки

Примеры возможностей гибки

Максимальное сечения прутка заготовки:

- А-I – 40 мм;

- А-II – 36 мм;

- А-III – 32 мм.

Резюмируем. Станок может работать с арматурой со средним размером поперечного сечения, которой изготовлена из стандартных углеродистых и легированных сталей. В принципе его мощности будет недостаточно для того, чтобы гнуть очень жесткие металлические прутья, но большинство типов арматуры делаются именно из мягких сталей.

ВНИМАНИЕ! Ни в коем случае не пытайтесь установить одновременно две заготовки между валиками, даже если их суммарная плотность будет меньше, чем указано в спецификации к станку. Дело в том, что валики рассчитываются с учетом нагрузки на одну точку, и установив две заготовки, вы нарушаете режим работы, что приводит к поломке оборудования.