Как они устроены?

Любой фрезерно-сверлильный станок вне зависимости от модификации и комплектации имеет несколько стандартных узлов, которые и определяют его возможности.

Основание

Разновидность основания зависит от самого станка. Если это настольный вариант, то основание низкое и плоское. Если станок напольный – основание в виде тумбы. Внизу основания могут быть ребра жесткости. Рабочий стол такого станка является объемной конструкцией с повышенными параметрами надежности.

Колонна

Колонна двигается по направляющим. Они закреплены на литой станине. Колонна станка состоит из верхней и нижних частей, которые соединены между собой. По самой колонне перемещается сверлильная головка. Здесь же расположен суппорт со шпинделем.

Суппорт

За счет движения суппорта по колонне происходит вертикальное перемещение инструмента, горизонтально шпиндель двигается за счет направляющих суппорта перпендикулярно столу. При помощи патрона к шпинделю крепится инструмент, фрезы и сверла.

Электродвигатель

Сверлильно-фрезерный станок может быть оборудован одним или двумя электродвигателями. Они осуществляют вертикальное и горизонтальное перемещение шпинделя. Двигатель совмещен с шариковой винтовой передачей при помощи муфты, обычно разрезной.

Вращение от электродвигателя к шпинделю производится через шкивы и зубчатый ремень. В зависимости от типа оборудования возрастает и мощность двигателя. Для промышленных станков необходимы более мощные электродвигатели, чем для тех агрегатов, которые используются в домашних условиях.

Коробка передач

Коробка передач сверлильно-фрезерного станка позволяет выбрать необходимую скорость вращения инструмента без всяких промежуточных ступеней. Диск переключения поворачивается при помощи указателя скоростей.

Блок управления

В зависимости от модели конструкций блока управления основными узлами может меняться, но в большинстве своем все основные органы одинаковы:

- ручка для переключения вертикальной и поперечной передачи;

- переключатель для охлаждающей системы;

- кнопки остановки, а также аварийной остановки;

- кнопка пуска шпинделя;

- ручное перемещение хобота;

- маховик для ручного продольного перемещения стола;

- зажим поворотных салазок.

Многие современные станки снабжены дополнительно числовым программным управлением, которое обеспечивает более высокую производительность оборудования и точность обработки деталей.

Шпиндельный узел

В корпусе шпиндельной бабки крепится шпиндельный узел. Непосредственно в корпусе узла вращается шпиндель на высокоточных радиально-упорных подшипниках. На нижнем торце подшипника расположены 2 шпонки. Они необходимы для передачи рабочего момента на инструмент. Непосредственно внутри шпинделя расположен механизм зажима инструмента, который состоит из штока с набором тарельчатых пружин.

Стол

Это объемная конструкция, которая изготавливается из металла путем литья или прессования. Некоторые модели станков предусматривают наличие магнитной подошвы. Это делает оборудование более мобильным и компактным. Также магнитная подошва помогает работать инструментом в различных плоскостях.

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Подготовка полов под установку станка для обработки металла

Промежуточным этапом процесса запуска любого станка в эксплуатацию является его правильный монтаж. Исходя из массы оборудования, его устанавливают непосредственно на пол либо на возведенное отдельно основание. Место расположения для него подбирается на предприятиях по плану, а в домашних условиях – произвольно, там, где удобно. Подготовка пола под станок – это важный момент, от которого будет зависеть устойчивость агрегата при работе. Основа должна быть достаточно прочной, чтобы выдерживать динамические и статические нагрузки от оборудования. При необходимости проводят ее укрепление.

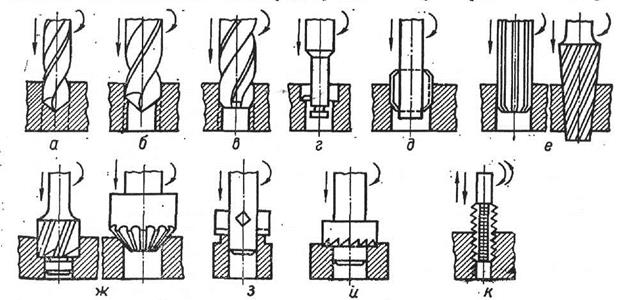

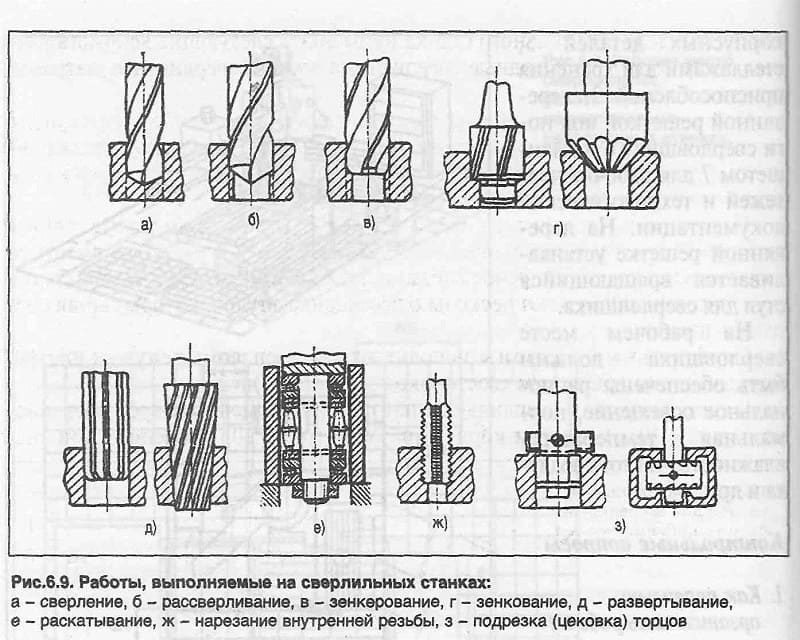

Виды работ, выполняемые на сверлильных станках

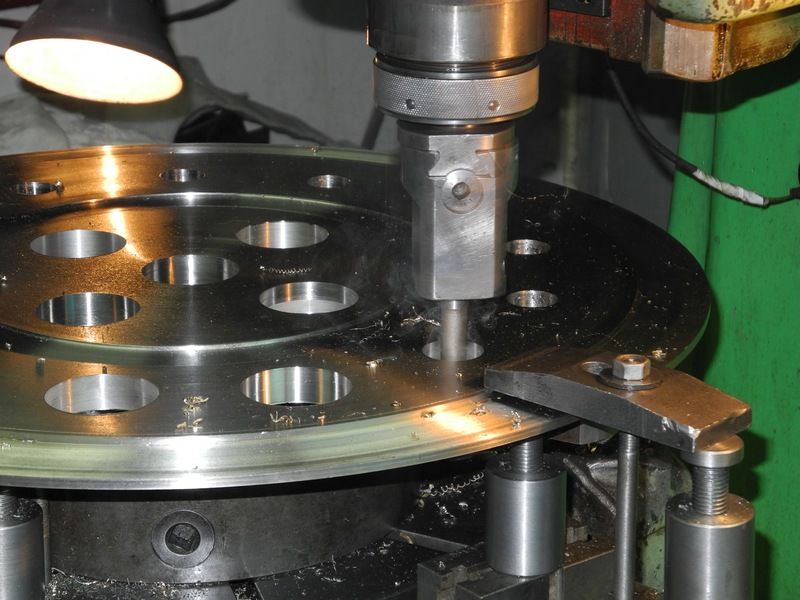

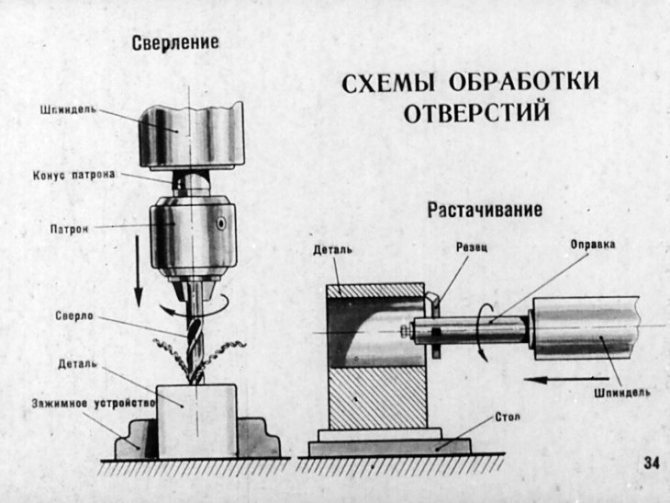

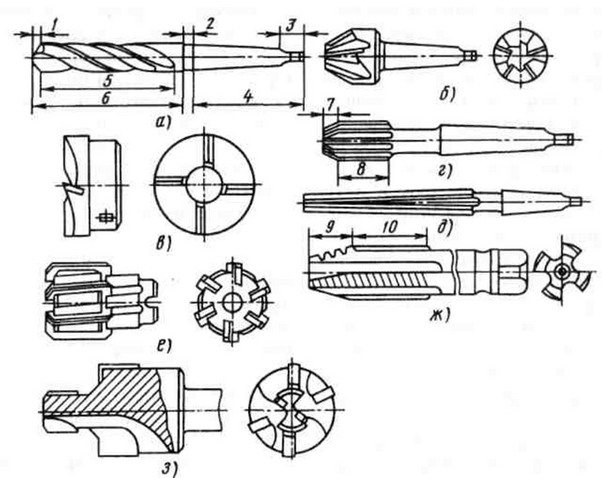

На сверлильных станках производят сверление, рассверливание зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб. Сверлением (рис. 16, а) получают сквозные и глухие отверстия. Рассверливанием (рис. 16, б) увеличивают диаметр ранее просверленного отверстия.

Зенкерованием (рис. 16, в) также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерование позволяет получить большую точность и производительность обработки.

Зенкерованием можно обрабатывать отверстия, полученные в заготовке литьем или давлением. Развертывание (рис. 16, г) – чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием (рис. 16, д, е) обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром (рис. 16, д).

Цекованием (рис. 16, ж, з) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Центровочным сверлом (рис. 16, и) обрабатывают центровые базовые отверстия в валах. Внутреннюю резьбу обрабатывают метчиками (рис. 16, к). При этом скорость движения подачи должна быть равна шагу резьбы (So = h). Сложные поверхности обрабатывают комбинированным инструментом (рис. 16, л).

Рис. 16. Схемы обработки поверхностей на сверлильных станках: а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д, е – зенкование; ж, з – цекование; и – обработка базовых центровых отверстий; к – нарезание внутренних резьб; л – обработка сложных поверхностей

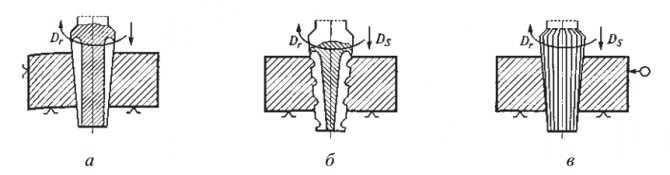

Рис. 17. Обработка точных конических отверстий: а – зенкерование ступенчатым зенкером; б – черновое развертывание; в – чистовое развертывание

Схема обработки точного конического отверстия следующая: сверление цилиндрического отверстия; зенкерование ступенчатым коническим зенкером (рис. 17, а); развертывание конической разверткой со стружкоразделительными канавками (рис. 17, б); развертывание гладкой конической разверткой (рис. 17, в).

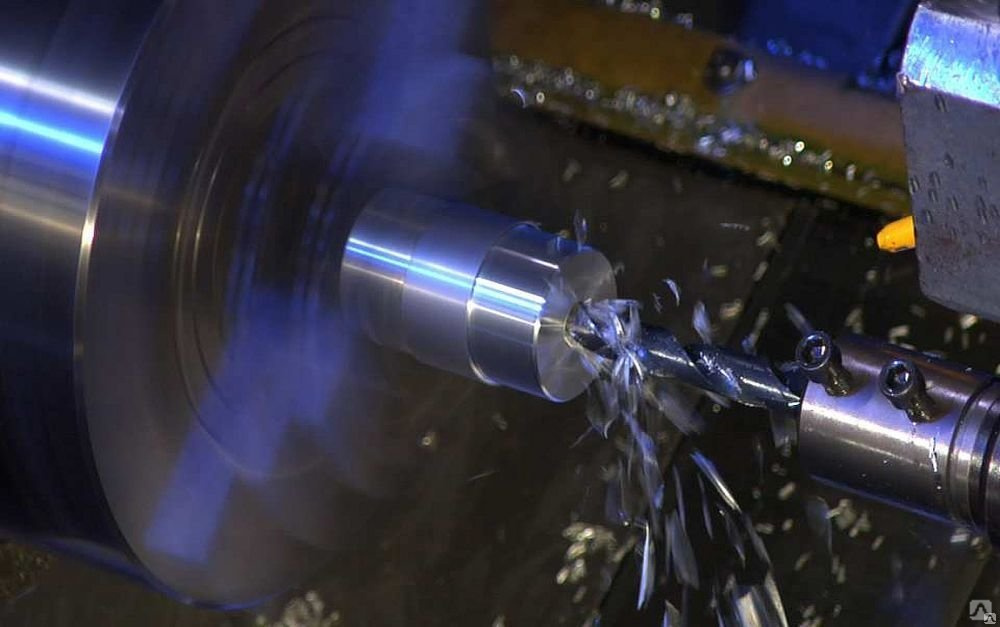

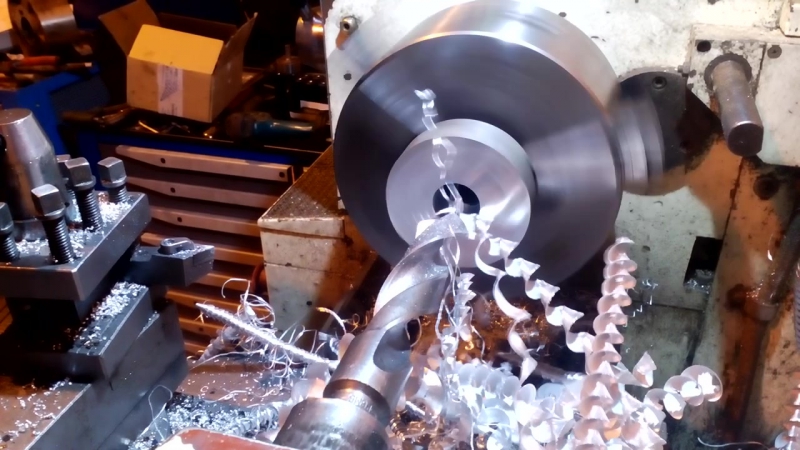

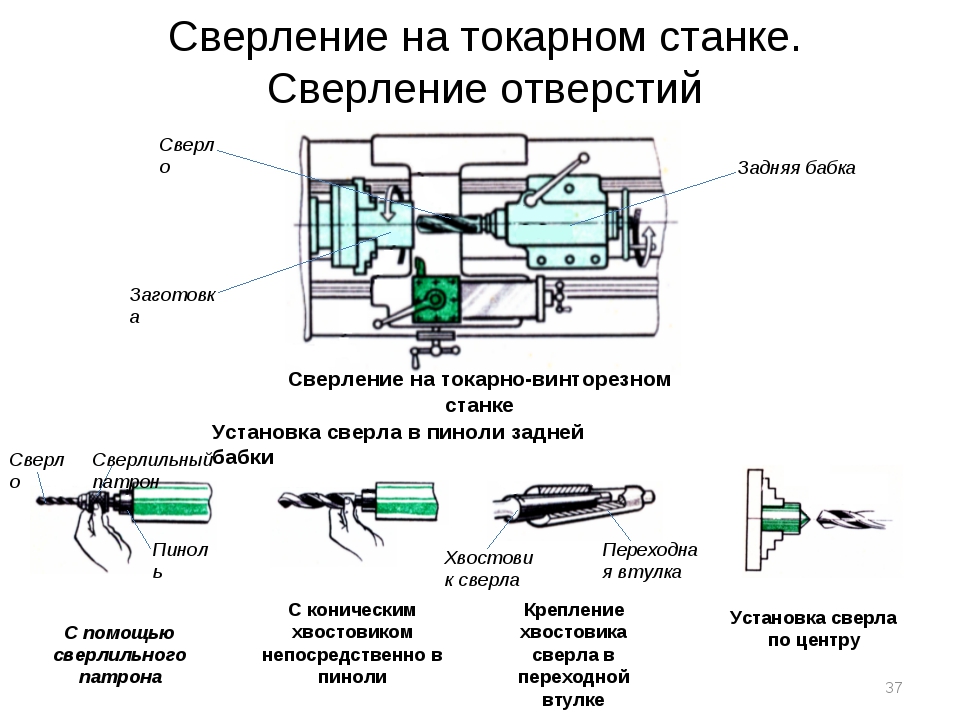

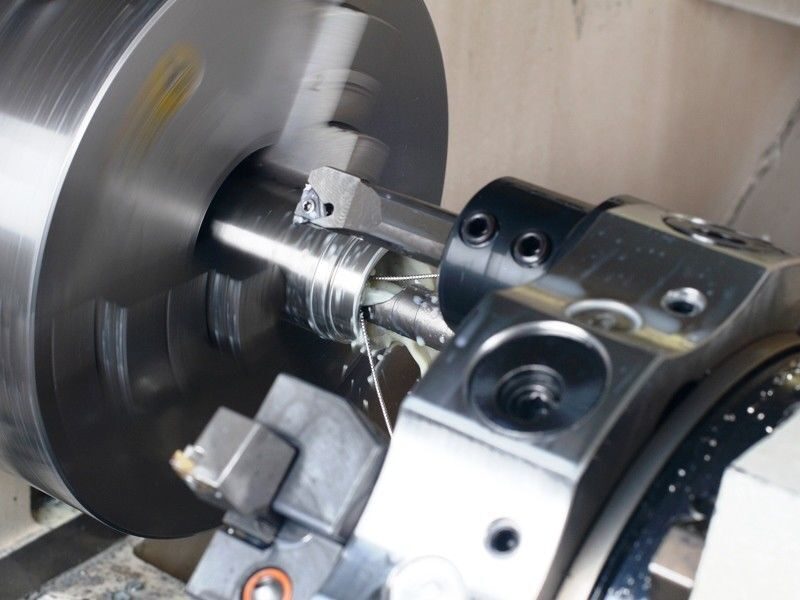

Сверление

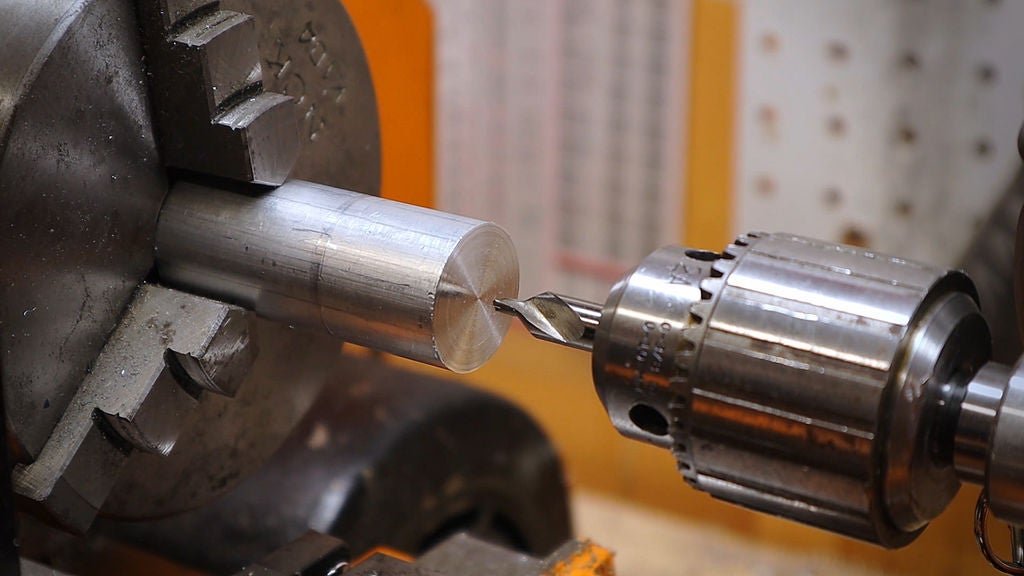

Главное движение резания при сверлении — вращательное, оно выполняется заготовкой; движение подачи — поступательное, выполняется инструментом. Перед началом работы проверяют совмещение вершин переднего и заднего центров токарного станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышало припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, при котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца заготовки к оси ее вращения можно обеспечить подрезкой торца. При этом в центре заготовки можно выполнить углубление для обеспечения нужного направления сверла и предотвращения его увода и поломки. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

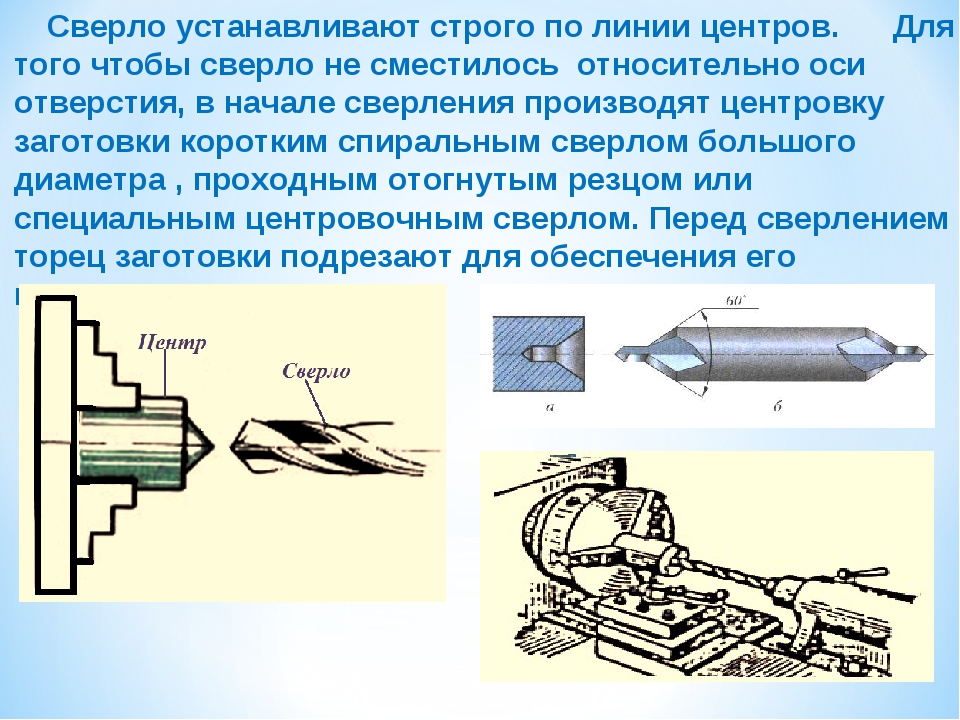

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

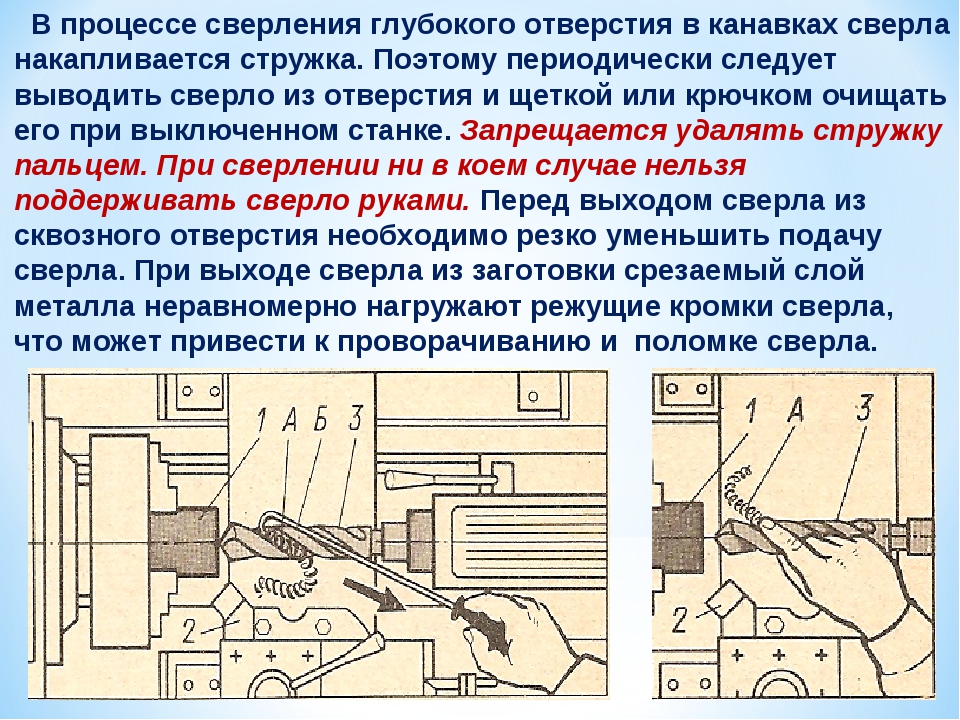

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

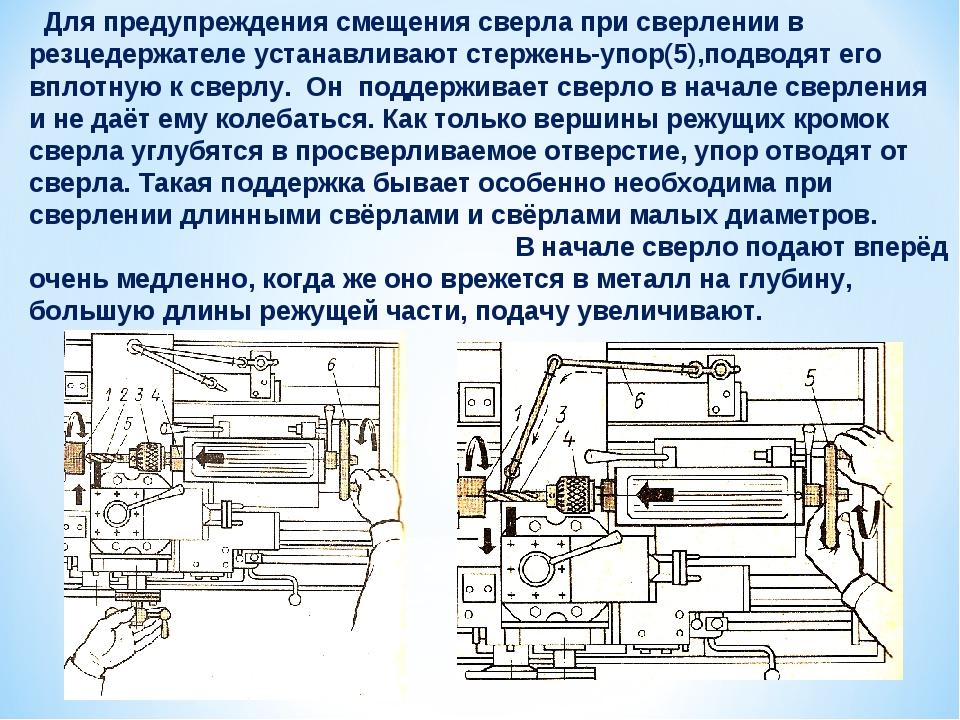

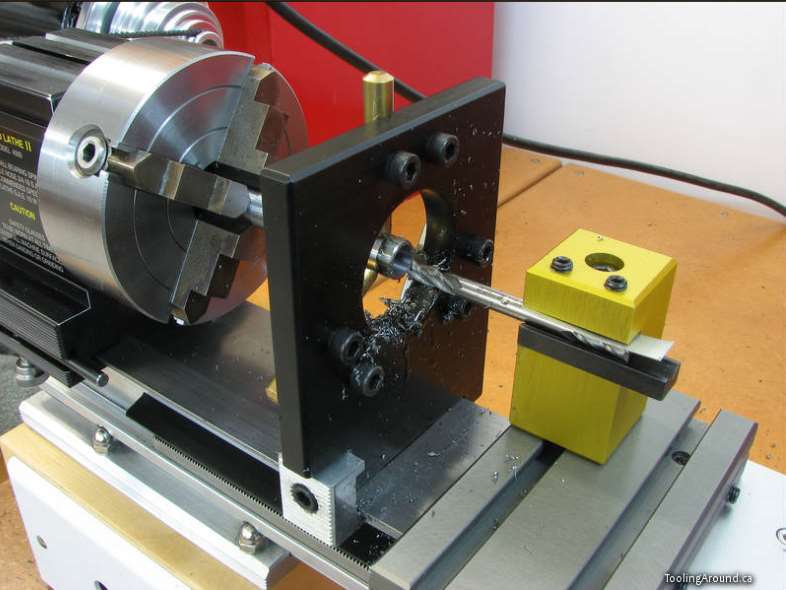

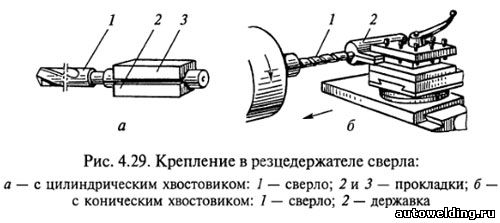

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5…30 мм скорость подачи S0 = 0,1 …0,3 мм/об для стальных деталей и S0 = 0,2…0,6 мм/об для чугунных деталей.

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

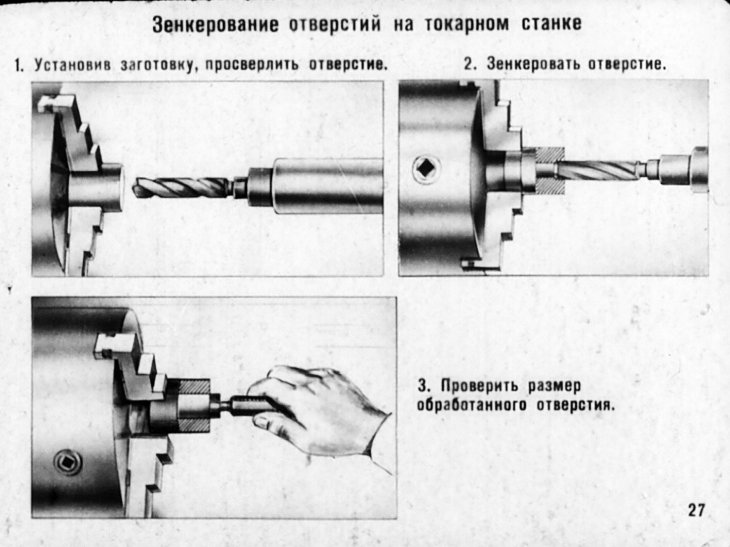

Зенкерование

Как отметили, зенкерование – это процесс обработки отверстий, предварительно полученных литьем, ковкой, штамповкой и т.п.

Это многолезвийный инструмент число зубьев у зенкера (3-9). Уменьшается размер каждого зуба, увеличивается толщина сердцевины, увеличивается прочность. Соответственно – увеличение числа зубьев и жест кости обеспечивает более устойчивое положение зенкера при обработке отверстий, полученных литьем, ковкой. За счет уменьшения толщины срезаемого слоя достигается точность 10 квалитета 20-15 мкм по Rz.

Режимы резания выбираются аналогично сверлению.

Рисунок 4.5 – Инструменты для обработки отверстий на сверлильных станках:

а – сверло; б, в – зенкеры; г, д, е – развертки; ж – метчик; з – комбинированный зенкер с пластинками из твердого сплава

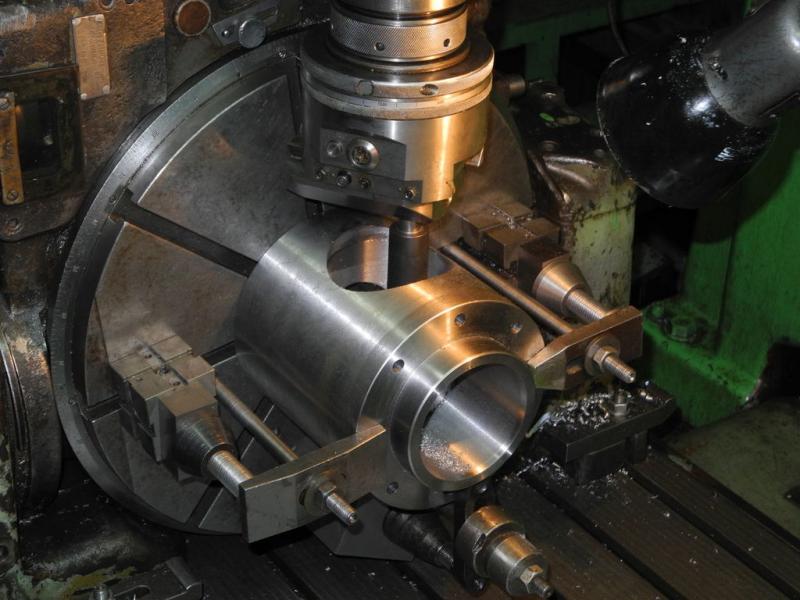

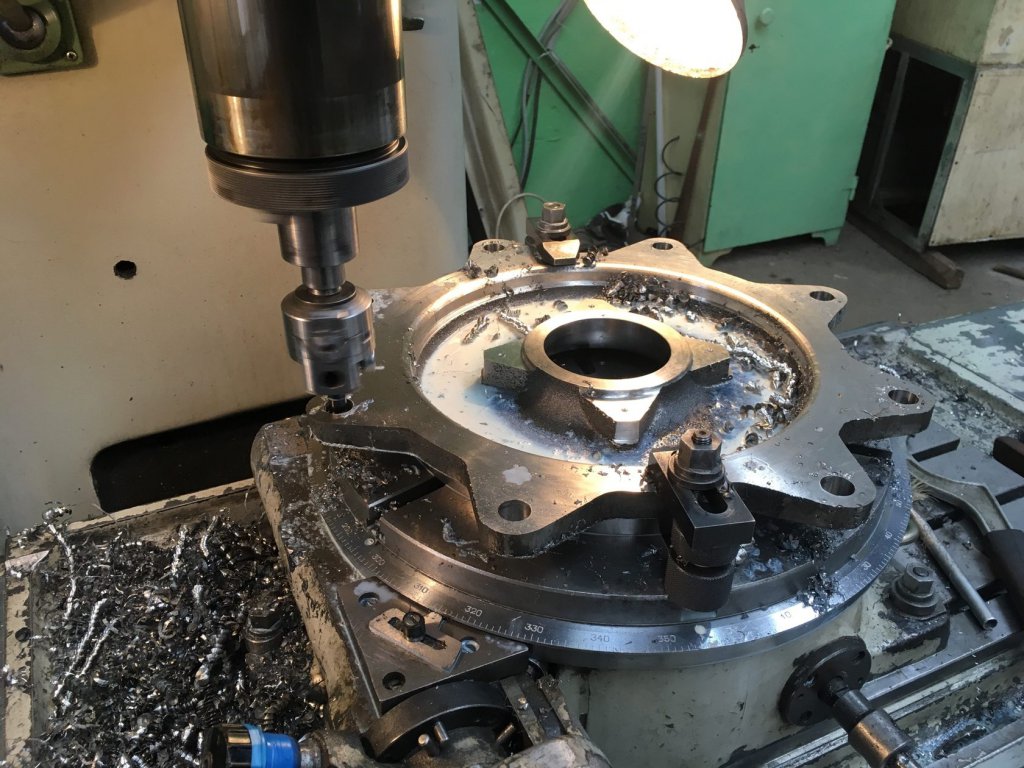

Устройство и принцип работы

В конструкции расточной головки можно выделить следующие основные элементы:

- конический хвостовик;

- ступица;

- пиноль.

Местом крепления ступицы служит хвостовик, к которой он фиксируется при помощи четырех винтов. Причем два из них параллельно фиксируют и пиноль. Фиксацию резца обеспечивает ползун, который двигается по двум находящимся внутри пиноли цилиндрическим направляющим. Двигаться ползун заставляет ходовой винт.

Если рассматривать принцип работы расточной головки, то в нем можно выделить следующие особенности. Шпиндель фрезерного станка используется для закрепления хвостовой части, причем последняя фиксируется при помощи штатного затяжного винта. Перед обработкой заготовку помещают в тиски или размещают на столе станка.

Если приходится обрабатывать отверстие размером до 40 мм, то для выбора положения резца по отношению к центру отверстия следует выполнять манипуляции только с ползуном. При работе с отверстиями, чей диаметр не превышает 85 мм, работу по растачиванию выполняют в два приема. Первый этап полностью аналогичен вышеописанной операции. Что же касается второго, то для этого необходимо ползун выставить в изначальное положение, слегка открутить зажимные винты и передвинуть пиноль до упора в ступицу.

Для сверки диаметра отверстия используется специальная школа, которая находится на торцевой поверхности втулки. К рассматриваемому расточному приспособлению обязательно прилагается рукоятка для ходового винта и зажимных винтов.

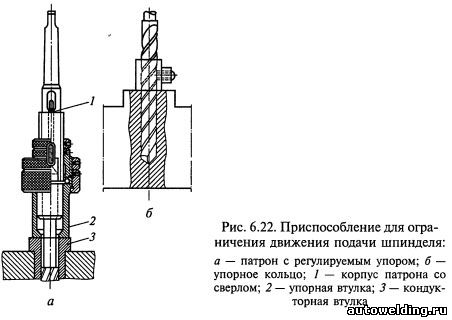

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

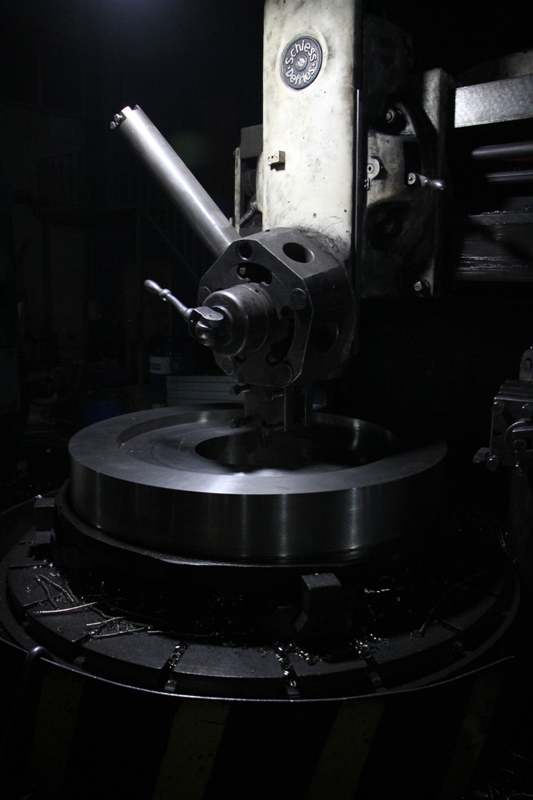

Разновидности фрезерных станков

На современном фрезерном станке последовательность операций задают через встроенный компьютер

При металлообработке на производствах используют фрезерные станки 7 разновидностей:

- Универсальные с поворотной планшайбой. Шпиндель заготовки располагается горизонтально, и за счет поворота рабочего стола фрезерный резец может обрабатывать детали по трем осям, нарезать спирали, углы и пазы. Резцы бывают нескольких форм в зависимости от задачи по фрезеровке. Все основные узлы размещаются внутри станины, а консоль и рабочий стол перемещаются по горизонтальным и вертикальным направляющим. Кроме того, рабочий стол можно разместить под углом относительно шпинделя.

- Горизонтально-фрезерные. Шпиндель станка размещается горизонтально. Конструкционные особенности фрезерного агрегата позволяют обрабатывать детали небольших размеров торцевой, фасонной, угловой или цилиндрической фрезой. Технически на таком станке можно выполнять и вертикальную винтовую обработку, если установить дополнительные модули.

- Вертикальные консольно-фрезерные. В некоторых моделях вертикально расположенный шпиндель может перемещаться вдоль вертикальной оси и поворачиваться в горизонтальной плоскости. По своей конструкции такие станки напоминают сверлильные агрегаты и могут сверлить и растачивать заготовки.

- Широкоуниверсальные. Оснащены горизонтальным шпинделем и дополнительной шпиндельной головкой на подвижном хоботе. Это позволяет фрезеровать заготовку в двух плоскостях под разными углами. Можно использовать сразу оба шпинделя или последовательно.

- Вертикально- и горизонтально-фрезерные бесконсольные. Отсутствие консоли позволяет обрабатывать крупногабаритные детали, установленные на бетонный пол или плиту. При этом обработку можно проводить в нескольких плоскостях.

- Продольно-фрезерные. Применяют для фрезерования длинных и крупногабаритных заготовок. Фрезерные головки с горизонтальным шпинделем крепятся на одной или двух стойках, а вертикальные шпиндели размещаются на траверсе, перпендикулярной стойке.

- Фрезерные станки непрерывного действия. Устанавливают и перемещают деталь без остановки станка. Бывают двух типов: карусельно-фрезерные с круглым поворотным столом и барабанно-фрезерные, в которых заготовка ставится на вращающийся барабан.

Сверла для глубокого сверления – пушечные, ружейные, эжекторные

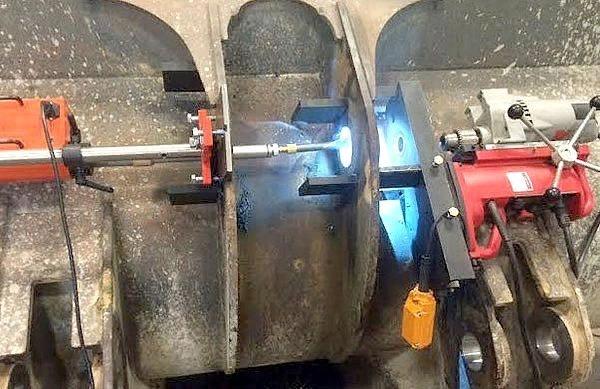

Пушечное сверло представляет собой инструмент, при помощи которого выполняется сверление сквозных и глухих отверстий, отличающихся значительной глубиной. Отверстия данного типа выполняются в валах различного назначения, в шпинделях, а также в других деталях, характеризующихся значительной длиной. С этой целью используются не только пушечные сверла, но и, в частности, однокромочные и двухкромочные сверла с внутренним отводом стружки. Сверление с помощью последних отличается невысокой производительностью, но при этом выполняемые глубокие отверстия характеризуются высокой чистотой, точностью геометрических параметров и прямолинейностью. Процесс глубокого сверления на токарно-фрезерном центре

Как правильно расточить?

Чтобы правильно расточить патрон необходимо соблюдать последовательность действий. Профессиональная расточка производится в несколько этапов, каждый из которых должен быть выполнен качественно и по всем техническим требованиям.

Демонтаж

В первую очередь необходимо провести демонтаж патрона. В противном случае не получится избавиться от биения заготовки и совместить точно все необходимые оси. Если патрон не будет зажат, а будет находиться в свободном состоянии на станке – дефекты сохранятся. После демонтажа необходимо снять кулачки и почистить их. Затем нужно проверить биение.

Обработка наждачной бумагой

При наличии небольшой степени износа и задира достаточно обработать деталь сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Чтобы не искажать профиль кулачка при зачистке необходимо, чтобы наждачная бумага охватывала примерно половину профиля кулачка и при этом имела небольшое натяжение. Если износ кулачка значительный – необходима полноценная расточка.

Как проточить?

Для проточки кулачков следует соблюдать определенный порядок:

- Установить их, сопоставив с отверстием токарного патрона.

- Осуществить зажим кольца так, чтобы оно могло двигаться свободно.

- Понадобятся два резца: один для расточки канавок, а второй – для разработки плоскостей.

- Начиная с низких оборотов следует найти оптимальный режим вращения.

- Резец для разборки плоскостей необходимо установить так, чтобы по всей плоскости кулаков происходило соприкосновение.

Так осуществляется конусная расточка и заготовка сможет крепиться надежно и безопасно.

Шлифовка

Это финишный этап растачивания, который проводится только в случае, если есть реальная необходимость. На этом же этапе проводится проверка металлическим валом. Вал закрепляется в патрон токарного станка и с его помощью определить, есть ли биение. При наличии биения требуется дополнительная шлифовка.

Механическая обработка алюминиевых профилей

Дюралевые профили владеют многими преимуществами уже так как они сделаны из дюралевых сплавов. Не считая того, дюралевые профили просто поддаются разным видам механической обработки. Обычно инструменты для обработки дюралевых сплавов более дешевенькие, чем, к примеру, для стали, а скорость обработки алюминия выше, чем стали и многих других материалов.

Принципиальным свойством дюралевых профилей будет то, что они могут иметь сложные поперечные сечения для выполнения самых разных функций. Потому они требуют только малой обработки и тем дают экономию на механической обработке по сопоставлению с другими материалами.

Механическую обработку дюралевых профилей делают как до, так и после нанесения на их защитно-декоративных покрытий. Это находится в зависимости от технических требований, которые предъявляются к готовым изделиям либо деталям.

Защитное анодирование с шириной анодного покрытия 3-5 микрометров является неплохим методом для предотвращения повреждения профилей во время их механической обработки.

Основные советы и рекомендации

У любого опытного токаря существует несколько своих секретов по оптимальному процессу расточки кулачков токарного патрона. Чаще всего работают следующие рекомендации:

- когда мастер делает выточку на кулачках, он должен их раздвинуть на 2/3 от максимального вылета;

- зажимная шайба должна устанавливаться на максимально близкое расстояние к торцам кулачков;

- при расточке кулачков, кольцо, которое зажимается в выточке должно быть максимально жестким.

Эти тонкости необходимо знать, чтобы расточка была эффективной и достигла нужного результата.

Если кулачки токарных станков не растачивать, то это приведет к биению патрона, а затем и к поломке основных узлов

Важно соблюдать все этапы данной операции и помнить, что патрон в любом случае придется демонтировать

Расточные резцы и их установка

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф.

При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис.

118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала.

Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

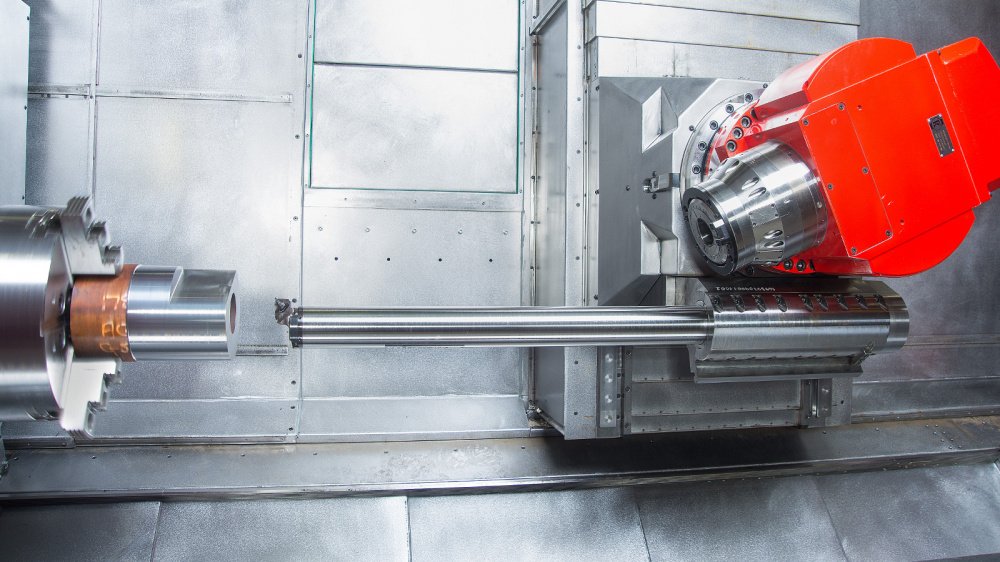

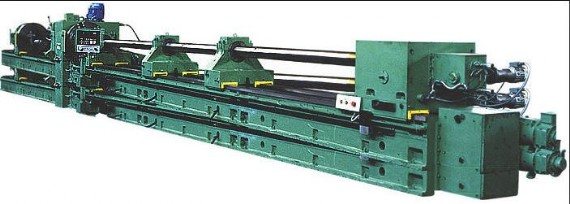

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

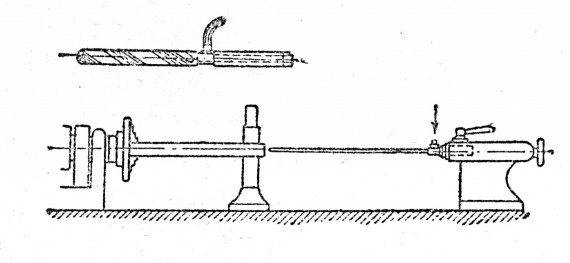

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

Растачивание сквозных отверстий

Для выполнение операции сквозного растачивания на токарном станке подбирается расточной резец максимально допустимого для данного вида металлообработки. При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.