Сталинит

Этот твердый сплав не содержит вольфрама, что обуславливает его низкую стоимость. Он также был изобретен в советские годы и достаточно широко используется в промышленности. Как показала практика, несмотря на то что этот твердый сплав не содержит вольфрама, он обладает высокими механическими характеристиками, в большинстве случаев удовлетворяющими технические требования. Сталинит обладает значительными преимуществами перед вольфрамовыми материалами. В первую очередь это низкая (1300-1350 градусов) температура плавления. Вольфрамовые материалы подвергаются изменениям, только начиная с 2700 градусов. Температура плавления в 1300-1350 градусов значительно облегчает наплавку, повышает ее производительность. В качестве основы сталинита используется смесь дешевых порошкообразных ферросплавов, ферромарганца и феррохрома. Изготовление этого материала аналогично процессу производства вольфрамовых соединений. В сталините присутствует 16-20% хрома, 13-17% марганца.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

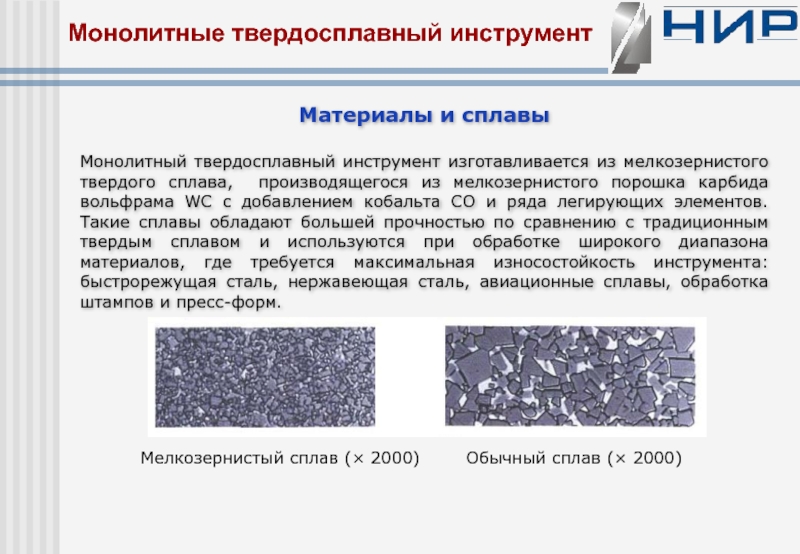

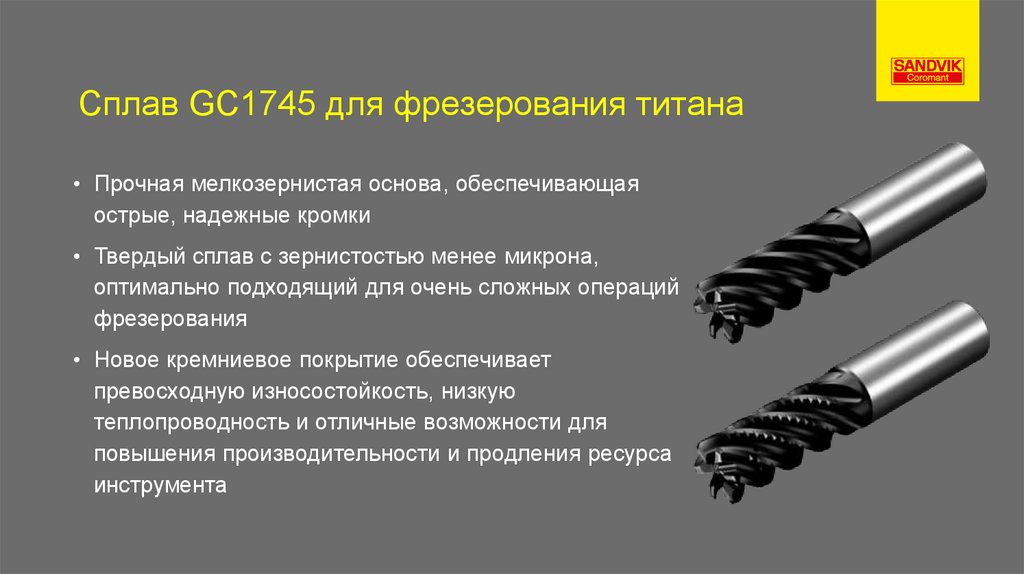

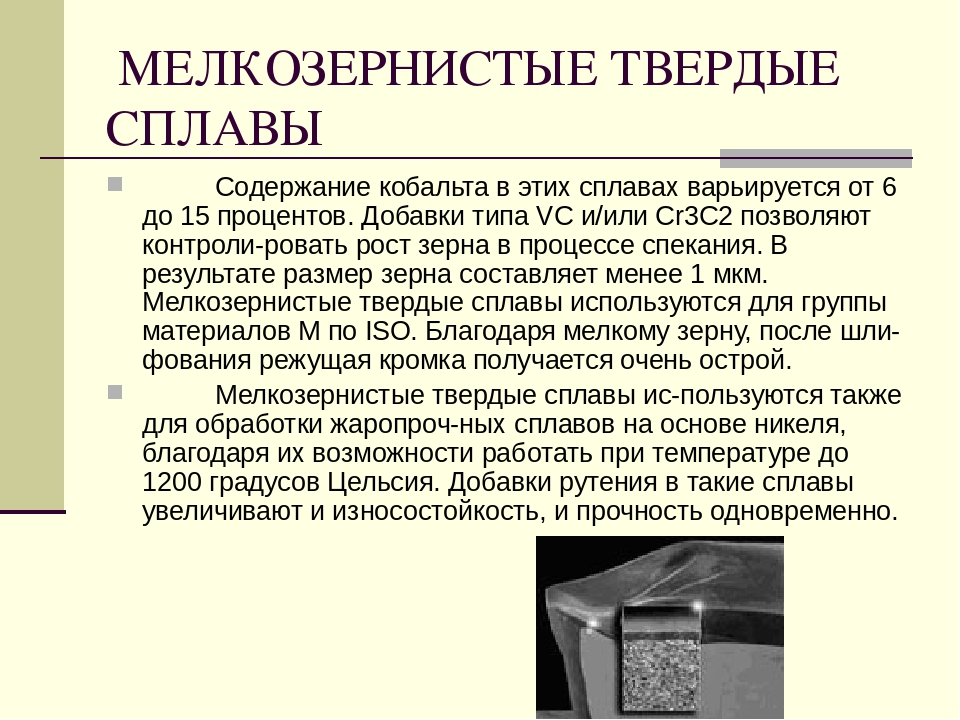

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

т5к10 — расшифровка стали, применение, характеристики

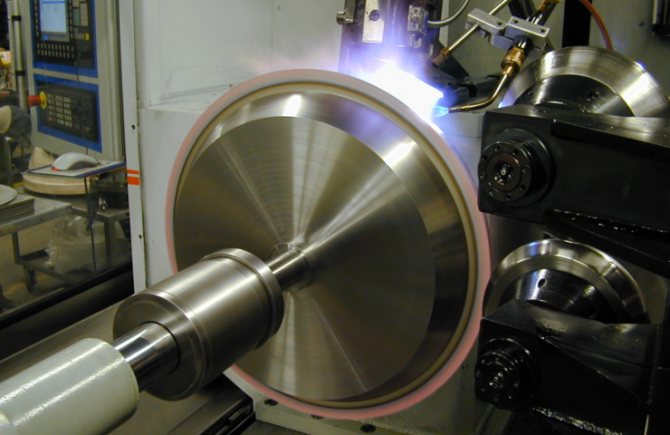

Увеличение скорости обработки сталей резанием — вопрос, который всегда будет актуален для производства. Одно время, люди думали, что дали на него ответ, изготовив быстрорезы. Но прошло несколько десятилетий, и в руках инженеров оказались первые резцы из твердых сплавов, по всем параметрам превосходящие предыдущие образцы. Материалом одного такого резца был сплав т5к10, некоторые полагают, что это сталь.

Расшифровка и состав т5к10

Сплав марки т5к10 относится к группе вольфрамо титановых сплавов. Главным его особенностью является высокое сопротивление абразивному износу. В частности, скользящей стружке заготовки. Помимо этого т5к10 обладает повышенной температурой схватывания поверхности со сталью, что способствует увеличению скорости резания, жесткости и стойкости инструмента.

Cплав является полностью продуктом порошковой металлургии. Компоненты сплава предварительно измельчаются и помещаются в определенном соотношении в специальную форму. Далее под воздействием температур свыше 3000 ºC и давления около 300 МПа происходит спекание химических элементов, собственно, образуя, сплав т5к10.

Т5к10 – твердый сплав с повышенной стойкостью к окислению. Его удельный вес составляет 13100 кг\м3. Не отличается высокими значениями, как тепло — так и электропроводности. Не выделяется также своими упругими характеристиками. Предельная пластическая деформация – 0,4%.

Сплав крайне устойчив к воздействию механических нагрузок. Временное сопротивление на изгиб равно 1450 МПа. Для сравнения аналогичный параметр стали обычного качества Ст.3 составляет всего лишь 38 МПа. Высокая твердость, порядка 88 единиц по шкале Роквелла, делает т5к10 невосприимчивым к поверхностному выкрашиванию.

Все вышеперечисленные особенности сплава стали такими благодаря наличию определенных химических элементов в его составе. Расшифровать т5к10 можно следующим образом:

- Т5 – указывает на содержание карбидов титана 5%. Их основное назначение – увеличение прочности и сопротивления воздействию ударных нагрузок. Помимо этого титан уменьшает влияние атмосферных газов на свойства сплава, в частности кислорода и водорода.

- К10 – показывает наличие 10% кобальта. С увеличением его содержания прочностные характеристики возрастают, но при этом уменьшается стойкость резца к износу.

- Остальная часть — около 75% от состава — приходится на карбид вольфрама. Именно этот компонент определяет свойства т5к10. Карбиды отвечают за твердость, а вольфрам за тугоплавкость и жаропрочность.

- Вредные примеси попадают в сплав ввиду несовершенства технологии выплавки и чистоты исходных металлов. Также при спекании велика вероятность попадания в состав таких газов как кислород, азот и водород.

Применение т5к10

Основное назначение – это изготовление резцов для обработки стали и других материалов. Здесь следует отметить следующие технологические области применения:

Черновое точение. Резание при этом осуществляется прерывисто, а сечение среза стали неравномерно;

Фасонное точение;

Чистовое строгание;

Черновое фрезерование легированных сталей.

prompriem.ru

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Рейтинг: 0/5 — 0 голосов

Материал ВК8 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал ВК8 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал ВК8 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Читать также: Замена аккумуляторов в шуруповерте интерскол

Расшифровка марок сталей | uralspecmet.ru

Расшифровка марок сталей не очень сложное дело, если знать какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.В России и СНГ принята буквенно-цифровая система, цифрами обозначается содержание элементов стали, а буквами — наименование элементов.

Существуют определенные особенности обозначения для разных групп сталей строительных, конструкционных, нержавеющих, инструментальных и пр.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов:Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний, Ф — ванадий, Р — бор, А — азот, Б — ниобий, Е — селен, Ц — цирконий, Ю — алюминий, Ч — показывает о наличии редкоземельных металловСтали инструментальные быстрорежущие расшифровываются следующим образом — такие марки имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама (например, Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. (например, сталь Р6М5) цифра 5 показывает долю молибдена в этой марке. Содержание хрома не указывают, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указывается (например, стали Р6М5Ф3).Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7; У8; У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А; У10А; У12А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Характеристики

Свойства зависят от нескольких факторов. Нет двух марок, которые полностью были бы идентичными.

Сперва посмотрим на то, какие именно характерные особенности выделяют по категориям.

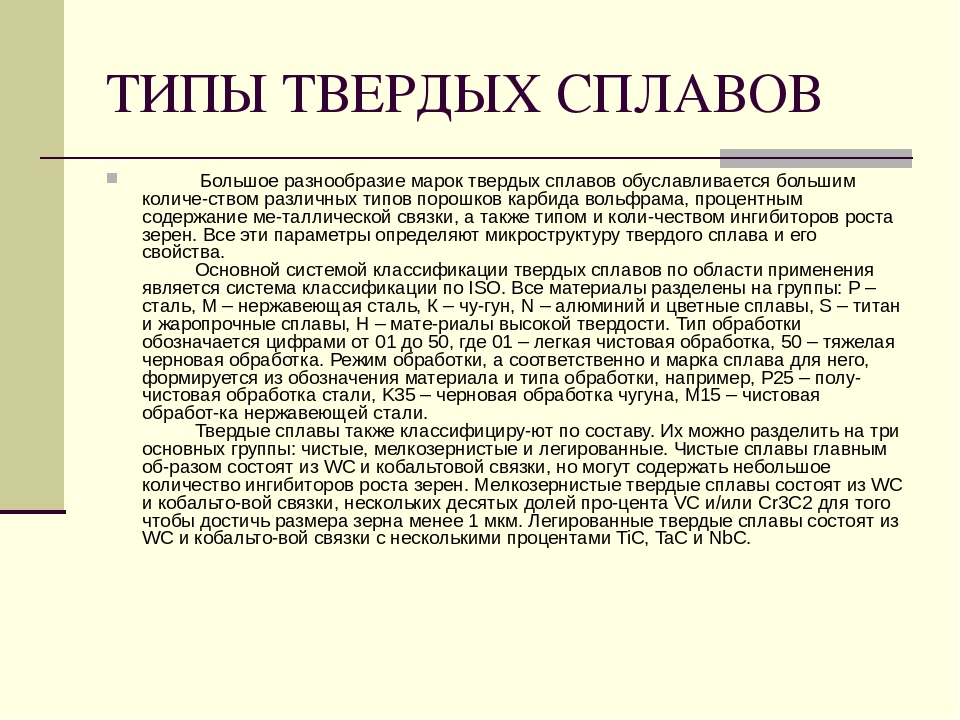

Наименование и процентное содержание химических элементов

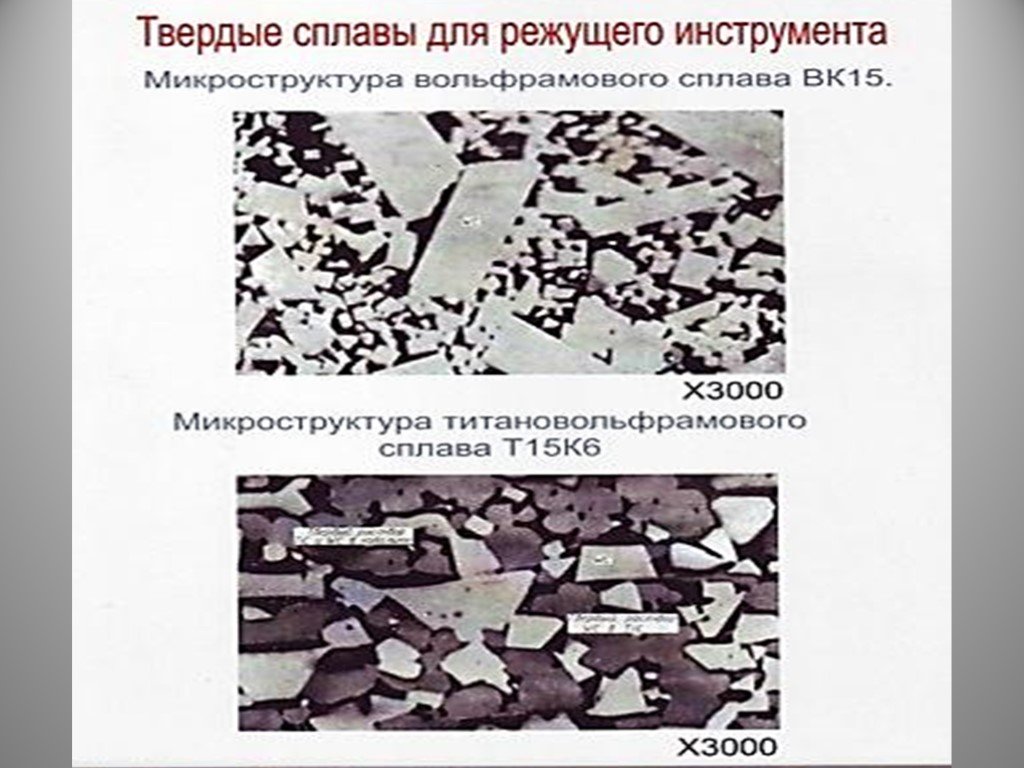

Здесь все просто. Сплав характеризуется по группам на 4 разных по качествам состава – это «ВК», то есть с карбидом вольфрама и кобальтом; титановольфрамовые; титанотанталовольфрамовые и с износостойкими покрытиями. Так уже по названию понятно, какое вещество имеет приоритетное количество. По этому определяются характеристики.

Физические и механические свойства

Пожалуй, наиболее важные. Более подробно мы их перечислим и разберем ниже, сейчас укажем, что все без исключения соединения изготавливаются по рецептуре, утвержденной ГОСТ. Отечественный стандарт соответствует международным, поэтому можно посчитать все технические качества каждой марки. После того как мы перечислим их усредненные значения, приведем краткую таблицу.

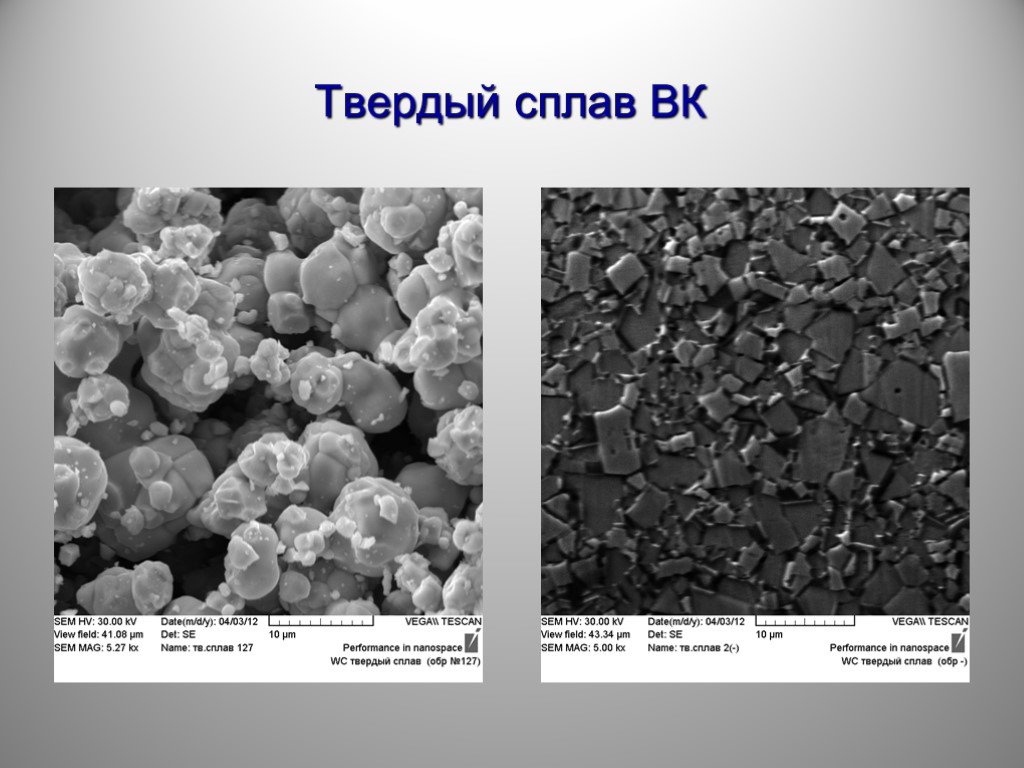

Особенности технологических процессов получения

В зависимости от того, порошковое прессование или литье было взято за основу, определяются характерные черты. Например, про спеченные каждый специалист знает, что важный показатель – это размер карбидных зерен. Чем он меньше, чем более монолитный будет результат. Также это влияет на то, какие методы металлообработки могут быть применимы, и где будет затем использоваться материал.

Физико-механические характеристики

Безусловно, сказать усредненные значения достаточно сложно, ведь слишком многое влияет на то, каков будет результат. Ниже мы приведем более точные табличные данные из официального документа, но для начала представим, какие вообще свойства оцениваются и почему.

Допустимая прочность

Это сопротивление металла любому механическому воздействию извне. То есть то, что на поверхности не остается никаких деформаций после столкновения с другими деталями. И это очень точно сказано про твердосплавные материалы.

Измерения проводятся при помощи изгиба. Изменяется оказываемое на заготовку давление от 1200 МПа для ВК2, до 2150 МПа для ВК25.

Твердость

Это отношение нагрузки к площади поверхности, которая деформируется под воздействием индентора – то есть конуса или шарика, который в качестве эксперимента вдавливается в образец. Измеряется в HRA и достигает до 91, что очень высокий показатель в сравнении со сталью.

Реализуемая теплопроводность

Это способность проводить и сохранять тепло от более нагретой части к холодной. Процесс происходит до тех пор, пока не установится энергетический баланс. Средний показатель – около 51 Вт/(м×С).

Плотность твердых сплавов

Этот показатель значит то, насколько большая масса на единицу объема. Если сказать более простым языком, то это то, как сильно частички вещества прижаты друг к другу. А так как металлы в принципе очень тяжеловесные и фактически не содержат пустот, то и плотность их очень высокая. Характеристика колеблется в интервале 14,9 – 15,2 г/см3.

Жаропрочность

Любой материал разрушается под воздействием значительных температур, но граница, которую выдерживают составы, у всех разная.

В указанном случае образец может выдерживать до 1200 градусов.

Коррозийная стойкость

Устойчивость к ржавлению в основном обеспечивается легирующими добавками. В некоторых марках добавлен хром, как и в нержавейке, что увеличивает показатель.

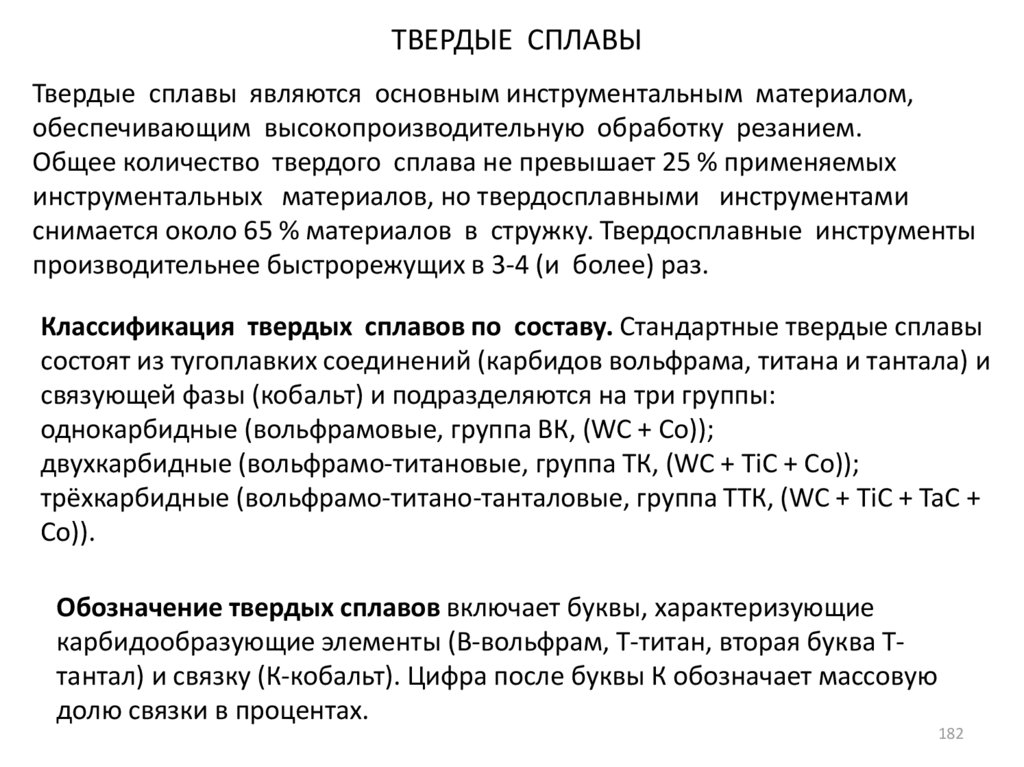

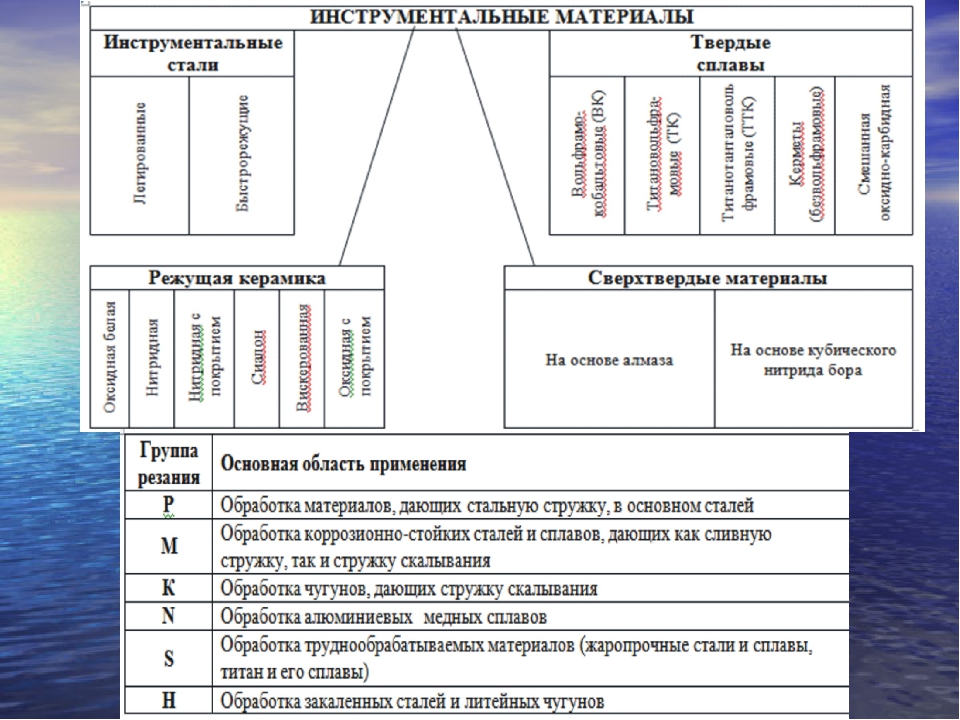

Теперь приведем обобщающую таблицу, отметим, что данные взяты из документа ГОСТ.

| Маркировка (берем наиболее популярные) | Прочность на изгиб, МПа | Теплопроводность, Вт/(м·°С) | Твердость, HRA | Плотность, г/см3 |

| ВК2 | 1200 | 51 | 91,5 | 15,1 |

| ВК4 | 1500 | 50,3 | 89,5 | 14,9 |

| ВК6 | 1550 | 62,8 | 88,5 | 15 |

| ВК8 | 1700 | 50,2 | 87,5 | 14,8 |

| ВК10 | 1800 | 67 | 87 | 14,6 |

| Т5К10 | 1450 | 20,9 | 88,5 | 13,1 |

| ТТ7К12 | 1700 | –– | 87 | 13,3 |

| ТТ8К6 | 1350 | –– | 90,5 | 13,3 |

| ТН-20 | 1000 | –– | 89,5 | 5,8 |

Химсостав и получение

В состав металла входят:

- W – 91,7%;

- Co – 7,4-8%;

- O – 0,4%;

- C – 0,6-0,66%;

- Fe – 0,3%.

Кобальт используется для связки карбида вольфрама. Это металл, по внешнему виду похожий на феррум, но оттенок его темнее. Применение его в составе делает сплав более тягучим и прочным. Карбид вольфрама – это химическое соединение вольфрама и углерода.

В состав сплава ВК8 входят мелкие фракции карбидного соединения и кобальта, что позволяет считать материал продуктом порошковой металлургии. Для их получения необходимо произвести несколько действий:

- измельчить шихту;

- разделить ее на фракции;

- смешать фракции в необходимых пропорциях;

- сформовать с помощью пресса и клеящего состава заготовки;

- обработать при нагрузке 30 МПа и температуре 1400 градусов.

В результате из кобальта выделяется влага, которая смачивает деталь, а при кристаллизации данного элемента происходит соединение карбидных частиц. Структура характеризуется прочностью и износостойкостью.

Как получают твердые сплавы

Соединения металлов представляют собой смесь порошков, которые прессуются и запекаются. В её состав входят карбиды и кобальт. Смешивают порошки в формах для запекания, прессуют под давлением от 200 кгс/см2. После обработки давлением формы разогреваются до температуры в 1500 градусов. Готовые соединения используют при получении труднообрабатываемых материалов.

Свойства твердых сплавов

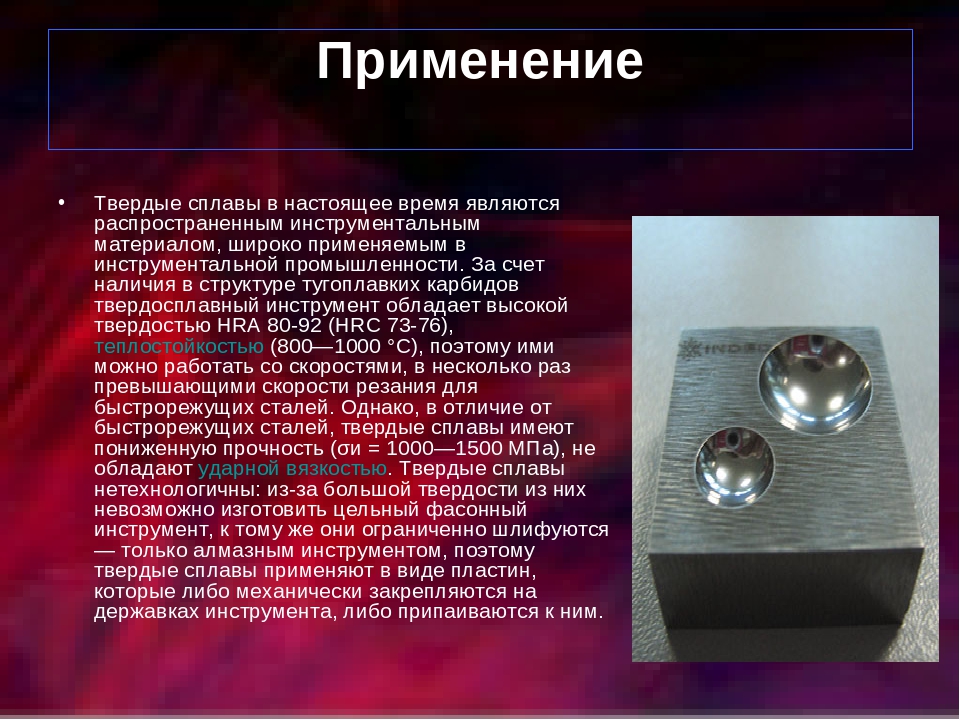

Чтобы понять, какой металл или смесь самый прочный в мире, необходимо знать их свойства. Основные характеристики помогут разбираться в тех или иных видах материалов и грамотно использовать их при производстве. Свойства твердых сплавов:

- Высокая механическая и термоударная прочность.

- Износоустойчивость.

- Красностойкость. Этот показатель проявляется при температурах от 900 и до 1000 градусов.

Такие свойства твердых сплавов, как ударопрочность, пластичность, прочность при сжатии или изгибе и твердость напрямую зависят от количества кобальта, содержащегося в соединениях. Также важен размер зерна карбида вольфрама.

Характеристики твердых сплавов

Чтобы определить самый твердый сплав, необходимо разбираться в характеристиках. К ним относится химический состав соединения металлов, его механические и физические свойства, процесс получения готовых сплавов.

Механические и физические характеристики:

- Жаропрочность.

- Плотность (14,9г/см3–15,2г/см3).

- Твердость (89,5HRA-91 HRA).

- Теплопроводность — 51 Вт.

- Допустимая прочность — 2150 Мпа.

Также к этим характеристикам можно отнести устойчивость соединений к воздействию коррозийных процессов. Самый твердый сплав обладает завышенным физико-механическими характеристиками.

Жаропрочный металл

Марки

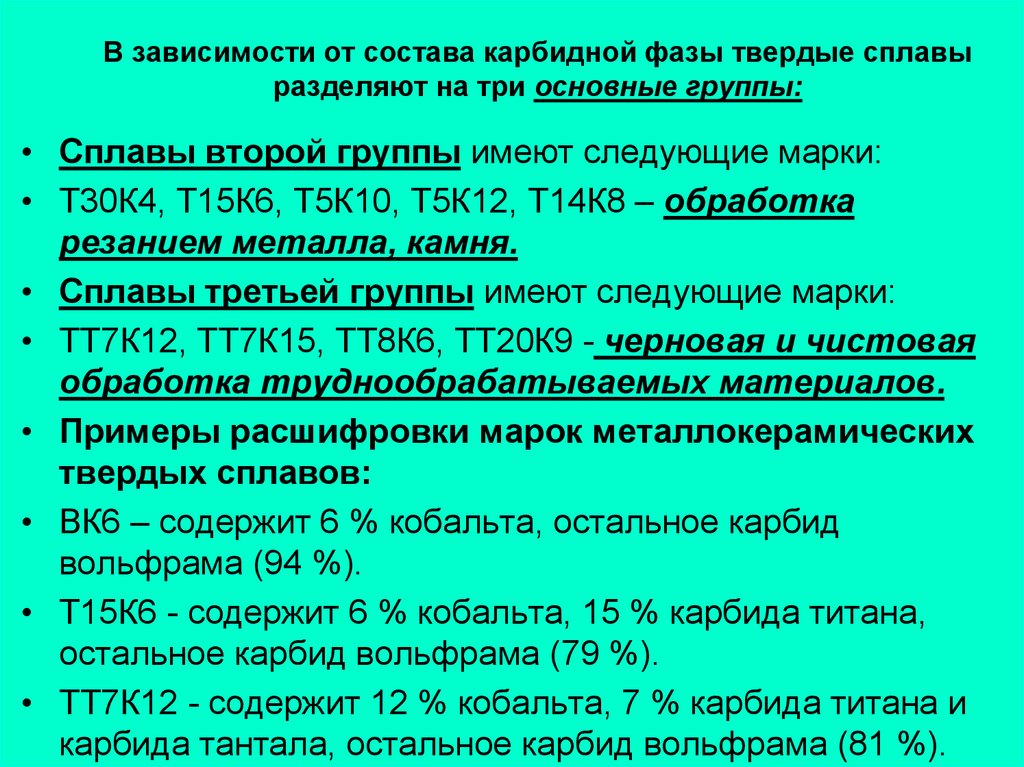

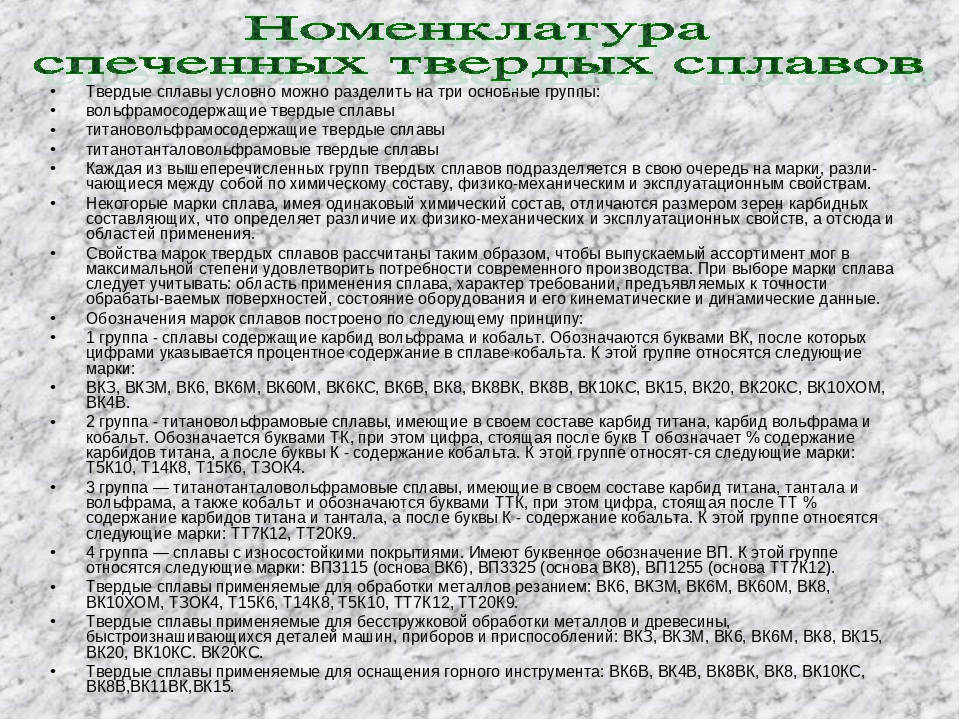

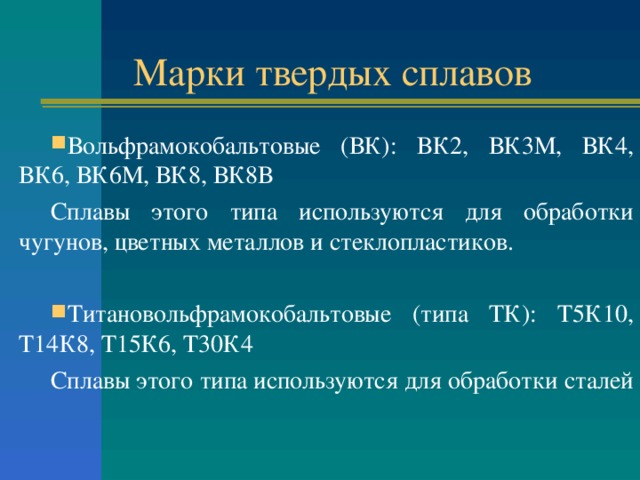

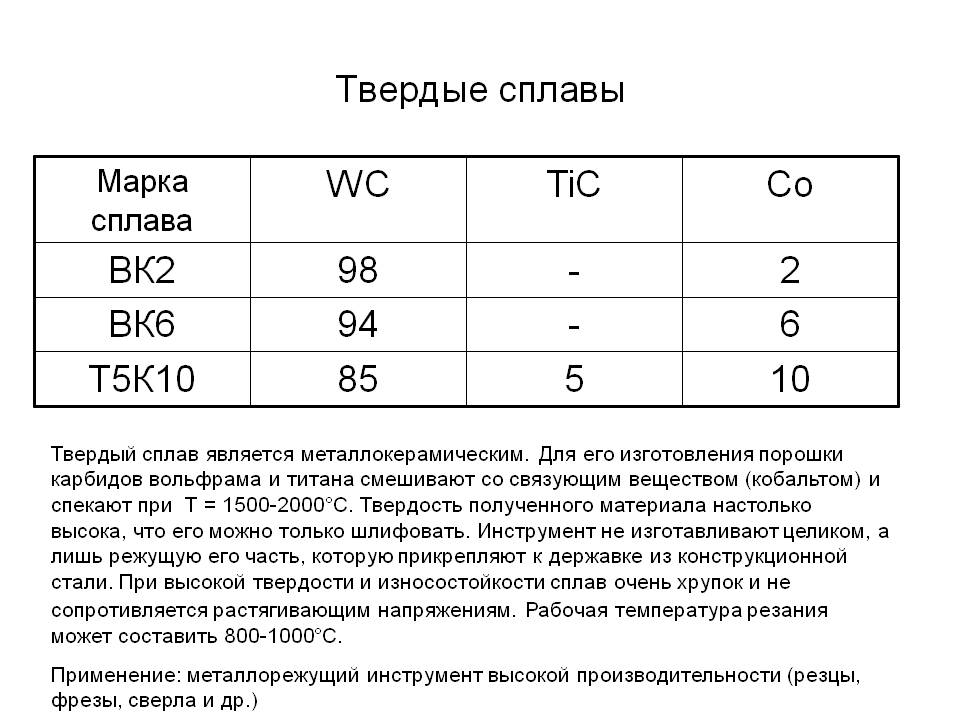

По государственным ГОСТам устанавливается специальная маркировка, которой отмечаются все соединения твердых металлов. Она представляет собой заглавные буквы и цифры:

- ВК6М — вольфрамокобальтовая смесь. Цифра 6 указывает на количество кобальта в составе. Буква «В» указывает на вольфрам, соответственно буква «К» — кобальт. Буква «М» обозначает то, в какой сфере применяется этот сплав. Из него изготавливают инструменты для обработки металлов.

- ВК2 — в этом случае в смеси содержится 2% кобальта и 98% вольфрама.

- ВК8 — в этой смеси кобальта содержится до 8%.

- Т14К8 — в таких соединениях содержится третий элемент — титан. Его в составе содержится 14%. Кобальта 8%. Всё остальное это вольфрам.

- Т5К10 — аналогична предыдущей смеси, в которой 5% титана, 10% кобальта и 85% вольфрама.

- ТТ7К12 — к указанным выше элементам добавляется тантал. Его процентное содержание такое же, как и у титана.

Марки сплава указываются на готовых деталях и заготовках.

Области применения

Существует множество сфер применения твердых сплавов. К ним относятся:

- Производство инструмента для обработки металла.

- Изготовление деталей для промышленного оборудования.

- Оснастка для работы с металлическими заготовками.

Часто твердые сплавы используются в качестве напыления на более мягкие. Сферы применения доходят вплоть до постройки крупного транспорта.

Цены на прием ВК ТК, твердосплавов

| Наименование | Описание | Цена | |

| ВК — ТК (Отпай) | Лом твердого сплава ВК — ТК (Отпай) | 850 |

| ВК — ТК (МИКС) | Лом твердого сплава ВК — ТК | 1050 |

| ВК (Сортированный) | Лом твердого сплава ВК (Сортированный) | 1100 |

| ТК — ТТК | Лом твердого сплава ТК — ТТК | 1000 |

| ТН — КНТ | Лом твердого сплава ТН — КНТ | 100 |

| ВК (Шлам) | Лом шлифотходов ВК (Шлам) | 800 |

Что из себя представляют твердые сплавы ВК ТК

Самое главное качество твердого сплава — это износостойкость. ВК ТК из себя предстваляет твердый металлический материал, сохраняющий изначальные характеристики при воздействии высоких температур (900—1150 C). Его используют в иструментах с этими сплавами, для работы в экстремальных условиях. Для того чтобы производить такие металлы необходимо применять высоко-твердые, тугоплавкие материалы, в состав которых входит карбиды хрома, титана и вольфрама. Для соединения таких материалов применяется кобальтовая связка с разным содержанием никеля и кобальта.

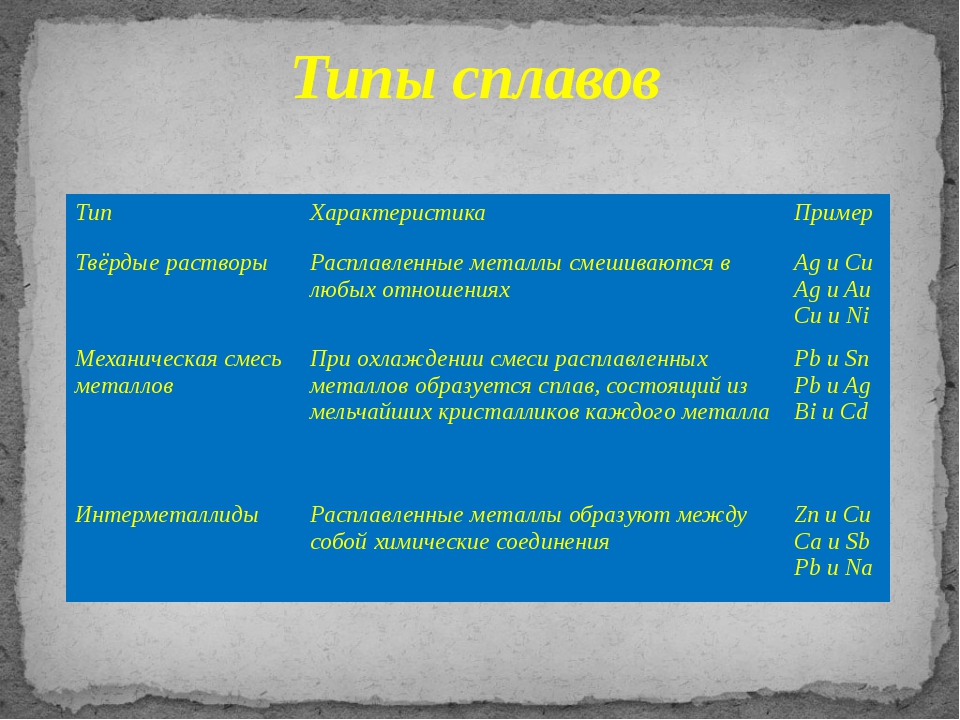

Классификация твердых сплавов

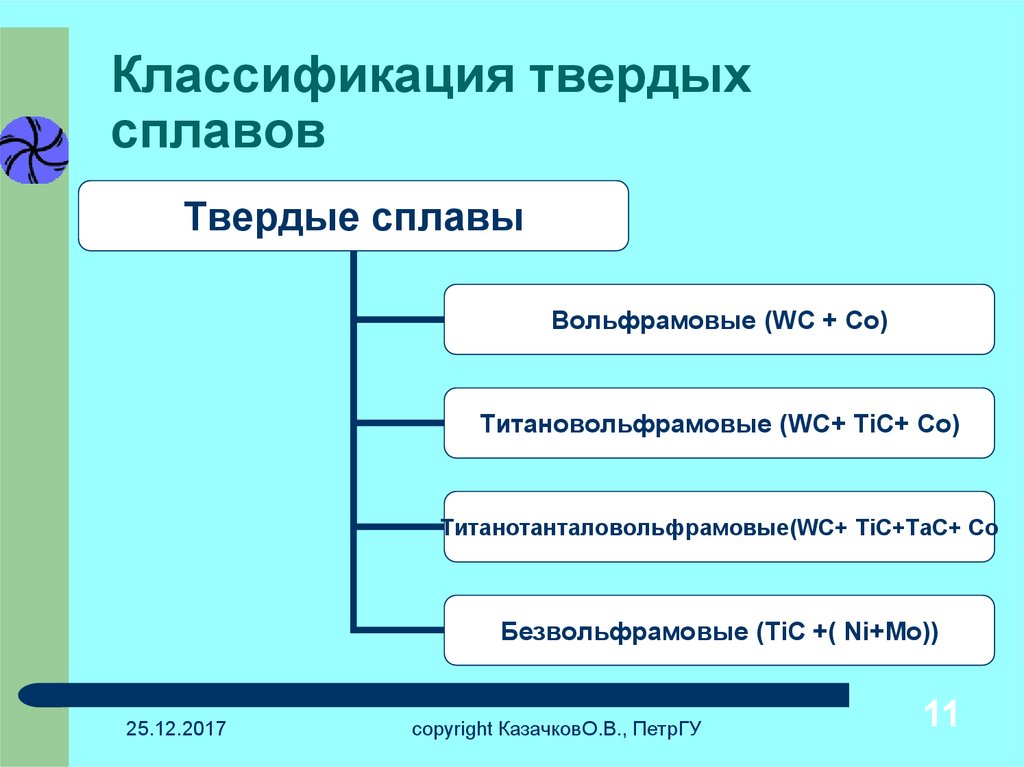

Твердые сплавы имеют свою классификацию как и все остальные металлы. Она помогает различить и подбирает материал для определенных целей. На сегодняшний день различают два способа получения сплава:

- литые;

- спеченные.

Литые сплавы — изготавливают по технологии литья:

- Стеллиты. Состав: хром, углерод, вольфрам, никель. Для связки используется кобальт.

- Сормайты. Состав: углерод, хром, никель на железе. Твердые сплавы на основе никеля.

При литье сплава чаще всего используют технологию пресса, в процессе которой получаются изделия высокой прочности, которые в свою очередь требуют проведения термической обработкию.

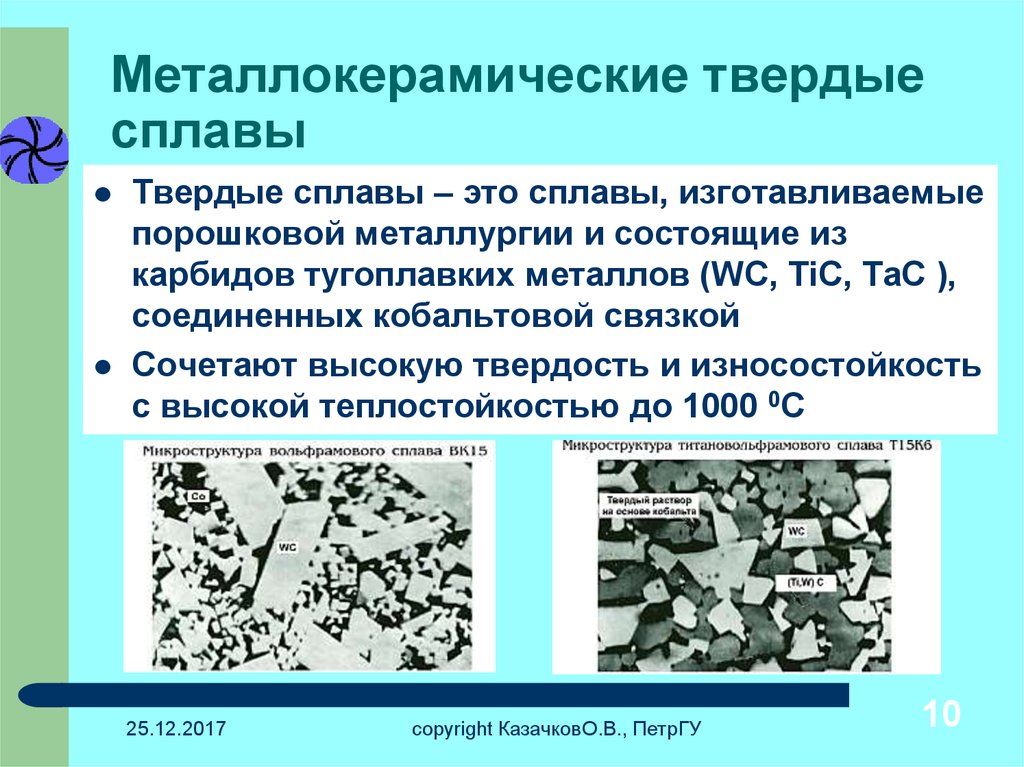

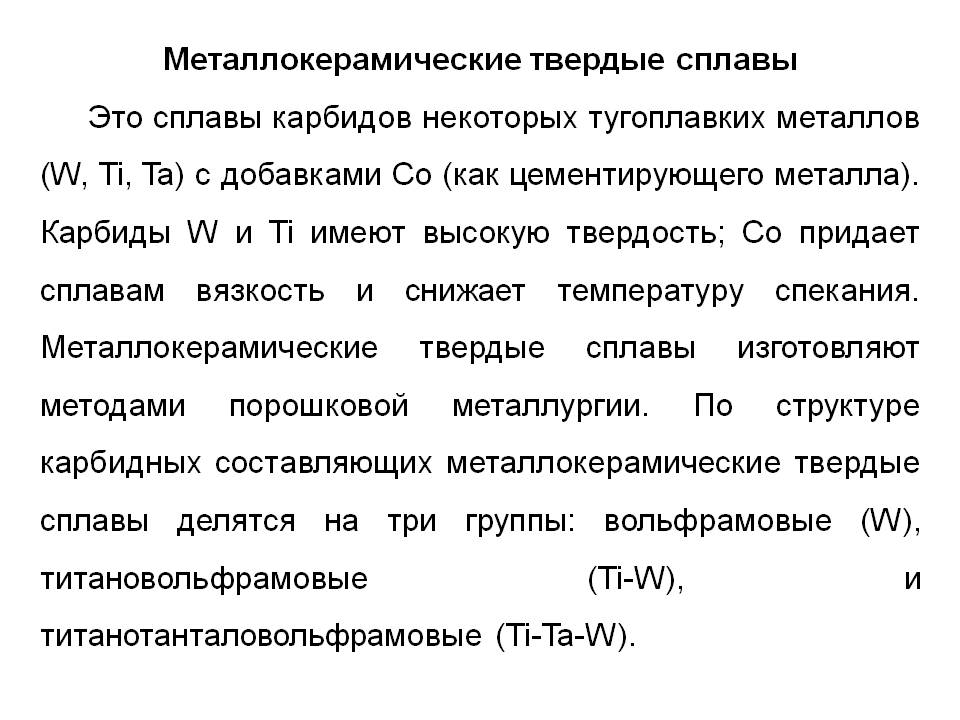

Спеченные сплавы (металлокерамические) — изготавливаются по технологии порошковой металлургии. Это высокоточное производство, на выходе которого получается очень прочный и качественный материал не требующий дополнительной обработки.

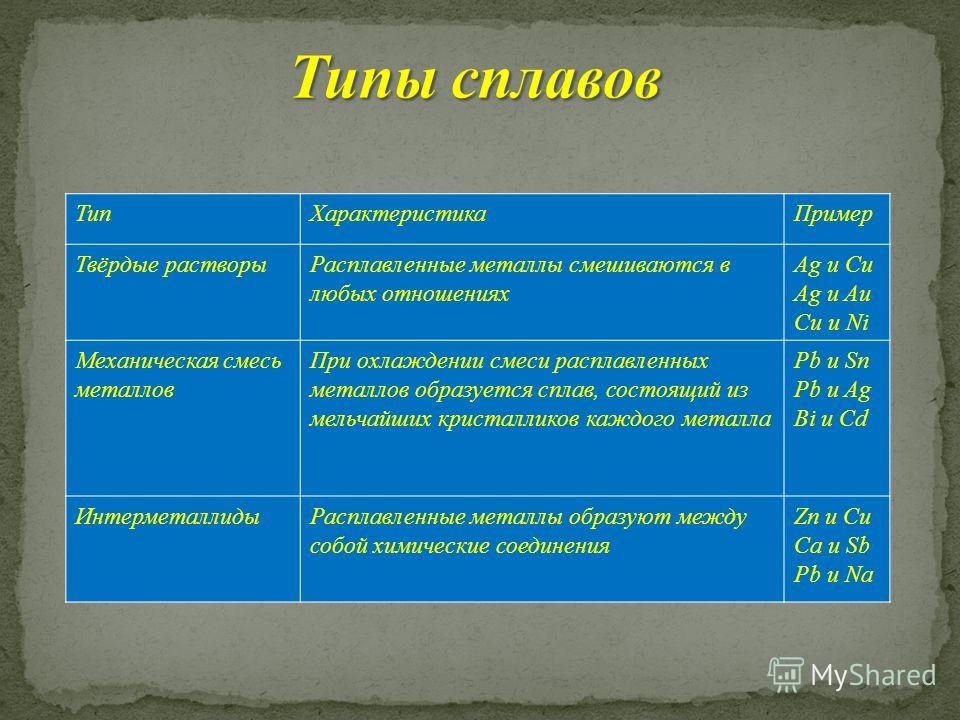

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

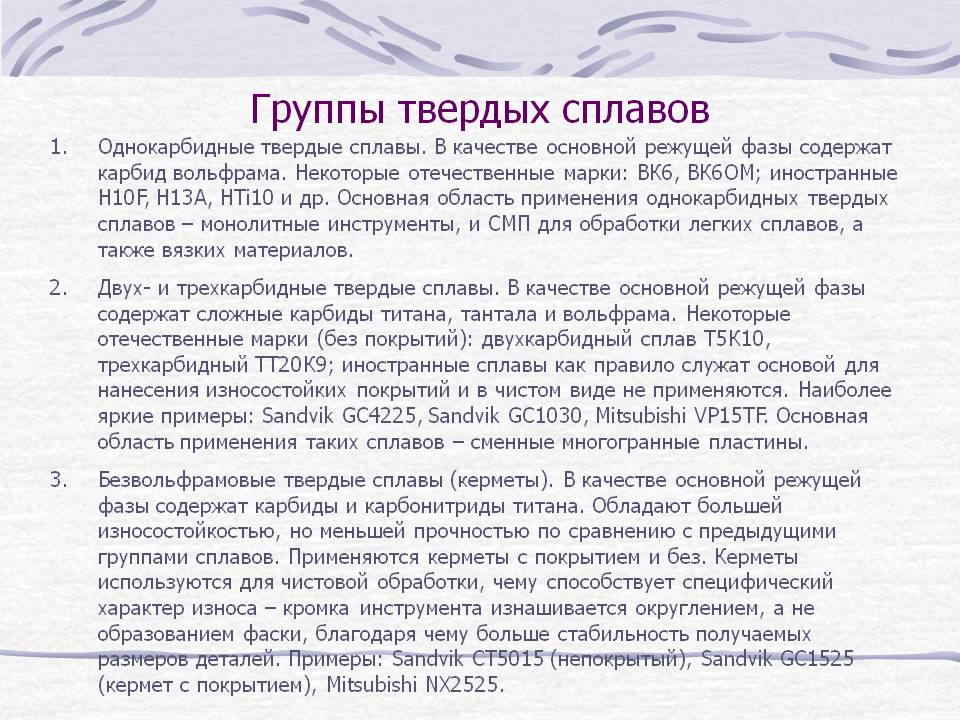

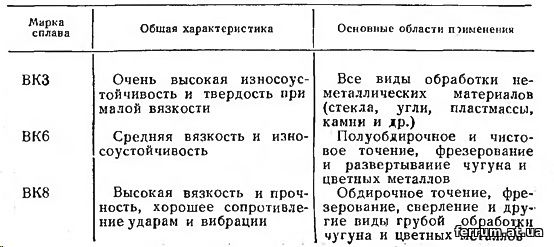

Вольфрамо-кобальтовые сплавы

Самые распространенные сплавы — это сплавы на основе вольфрама-карбида. К этой группе относятся ВК6 и ВК8. Так же эти сплавы разделяются на две группы:

- Содержащие в составе вольфрама других металлов.

- Содержащие в составе для связки кобальт.

Пример маркировки ВК

— состав карбит вольфрама и кобальт. Цифра обозначение содежрания кобальта в процентах. Это такие сплавы:ВК8, ВК10, ВК6 .

Титано-вольфрамово-кобальтовые сплавы

Сплав ТК изготавливается для интсрументария, такие инструменты выполняют резку сталей и дающую сливную стружку. В состав ТК входит:

- карбид вольфрама;

- карбид титана;

- для связки кобальт.

Титан дает снижение адгезии со сталью, такой сплав очень износостойкий при обработке стали. Если добавлять больше карбидов титана то будет снижаться прочность, но при этом повышается износостойкость и твердость.

Пример маркировки ТК

— состав карбит вольфрама, кобальт, карбит титана. Цифра после буквы Т — это содержание карбида титана в проценах. Цифра после буквы К — это процент содержания кобальта. Это такие сплавы:Т5К10, Т14К8, Т15К6, ТЗ0К4 .

Титано-тантало-вольфрамо-кобальтовые сплавы

ГОСТ 3882-74 различают 5 марок. В состав этого сплава входит тантал, который улучшает износостойкость при резании.

Пример маркировки ТТК

— состав титан, вольфрама и кобальт и тантал. Цифра после ТТК обозначение содежрания карбидов титана и тантала. Цифра после К — процент кобальта. Это такие марки сплавов:ТТ7К12, ТТ20К9 .

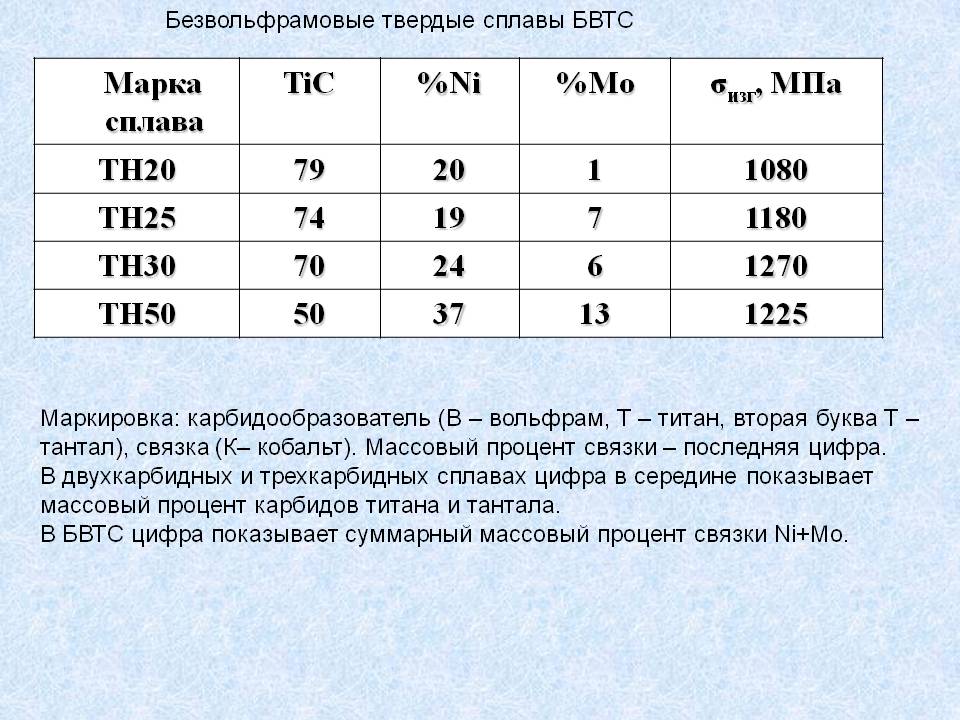

Безвольфрамовые сплавы

ГОСТ 26530-85 различают два вида безвольфрамовых сплавов это:

- TH20;

- KHT16.

Пример маркировки ТН (Безвольфрамовые)

— ТНМ20, ТНМ25, ТНМ30.

Заключение

Положительный опыт многих промышленных предприятий позволяет предположить, что в ближайшее время безвольфрамовые сплавы не только станут еще более популярными, но и смогут заменить другие материалы, используемые для производства штамповой и режущей продукции, элементов машин, осуществляющих работу в тяжелых условиях, приспособлений и оснастки. Сегодня уже создана целая группа соединений на основе карбонитрида и карбида титана. Они применяются во многих производственных сферах. Широко распространены, в частности, твердые сплавы ТВ4, ЛЦК20, КТН16, ТН50, ТН20. К новым разработкам относят материалы групп тантала TaC, ниобия NbC, гафния HfC, титана TiC. Выпуск инструментов с применением этих сплавов позволяет заменить вольфрам относительно дешевыми добавками, расширив, таким образом, номенклатуру используемого сырья. Это, в свою очередь, обеспечивает выпуск изделий, обладающих специфическими свойствами, более высокими эксплуатационными характеристиками.