Устройство ацетиленового генератора

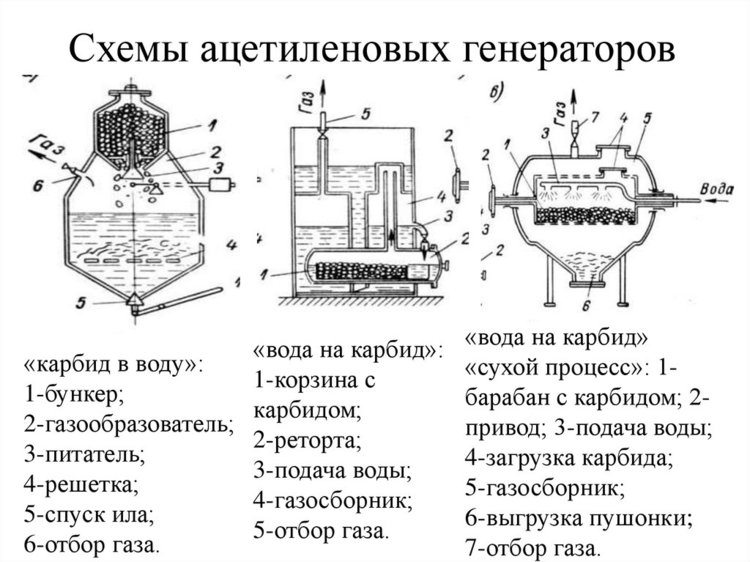

Технически более простыми считаются устройства «сухого» типа, в которых к воде добавляется карбид кальция. Такой ацетиленовый генератор состоит из следующих частей:

- Герметично закрываемого бункера с карбидом.

- Баллона, нижняя часть которого заполняется наполовину водой, а пространство вверху предназначено для образования ацетилена.

- Дозатора-питателя, которым производится периодическая подача карбида в баллон.

- Решётки из нержавеющей стали, находящейся в нижней части баллона, на поверхности которой и происходит химическая реакция образования горючего газа.

- Шламосборника в днище баллона.

- Обратного клапана для отбора ацетилена к месту его потребления.

- Манометра, по показаниям которого открывается заслонка, управляющая подачей карбида в баллон.

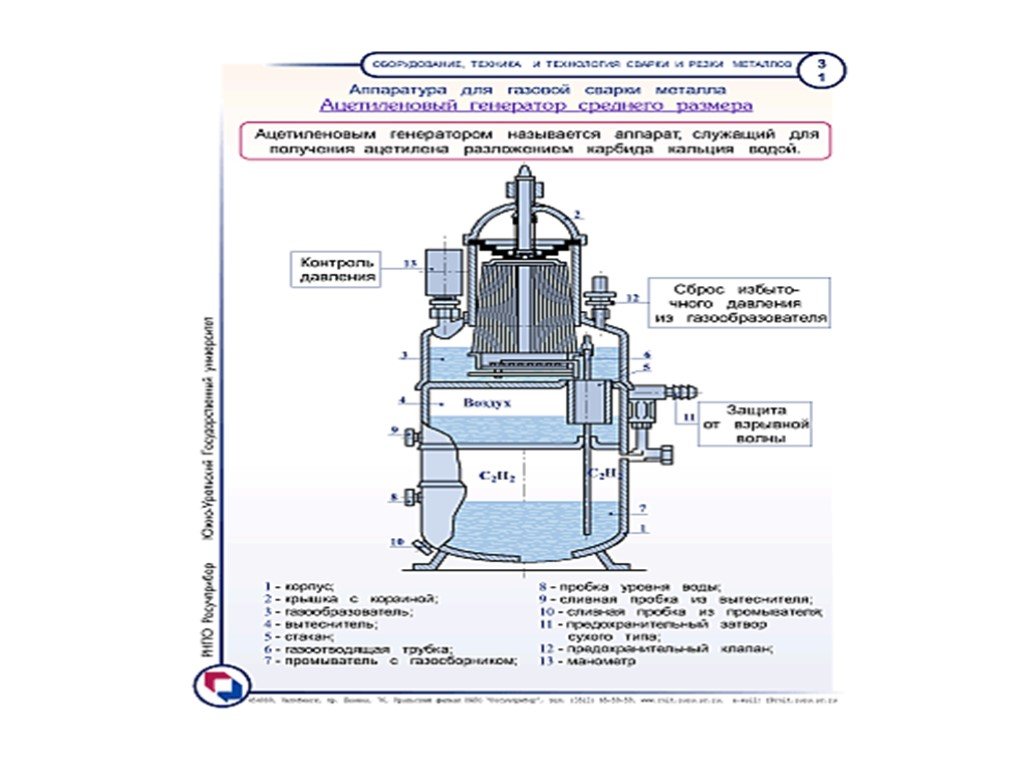

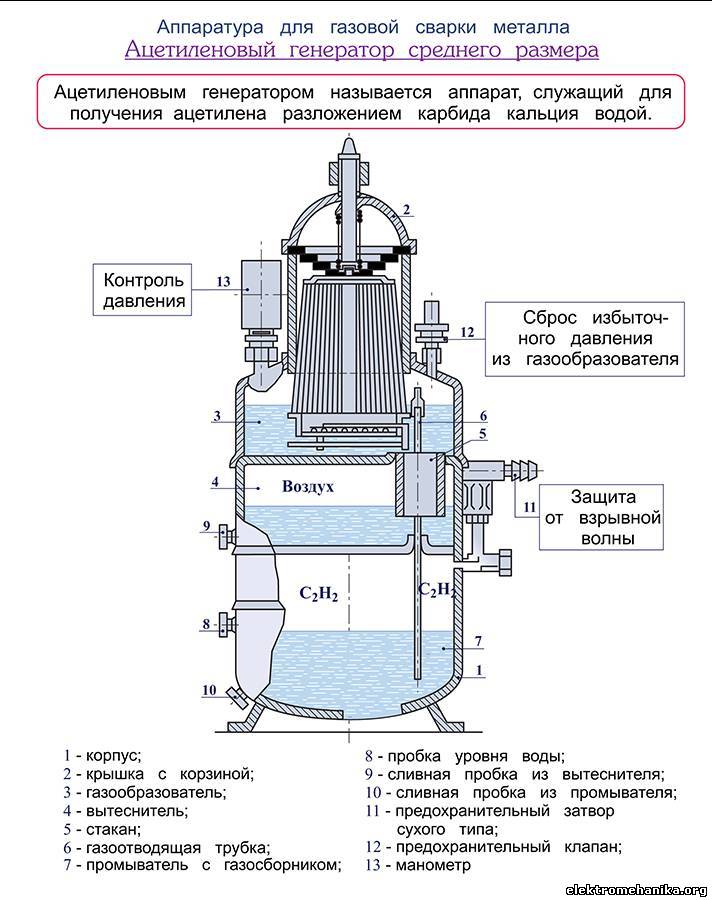

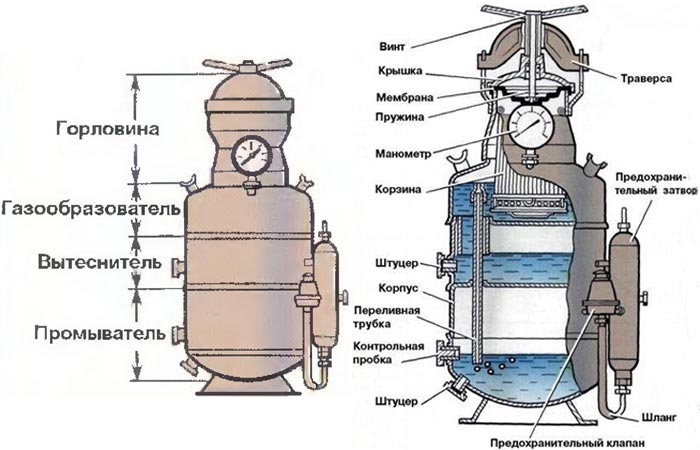

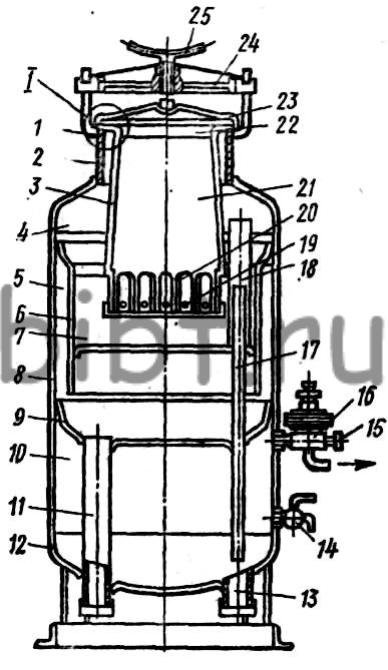

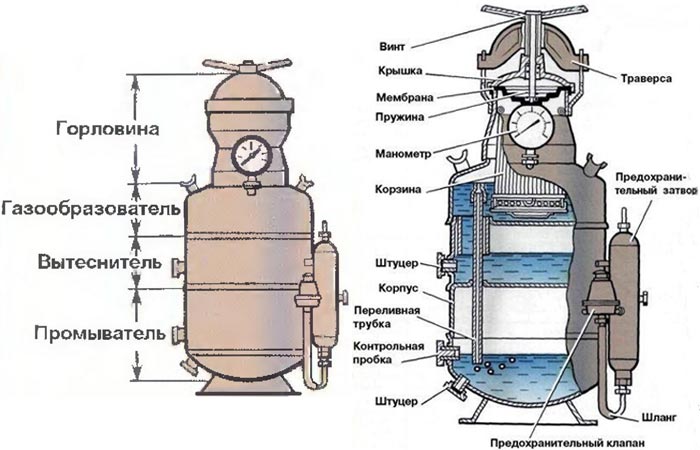

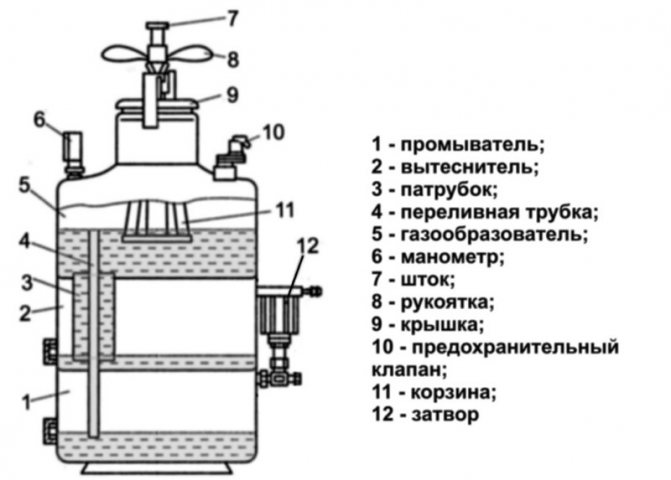

Компоновка ацетиленового генератора, производящего газ «мокрым» способом, несколько иная. В нижней части баллона размещается ёмкость с карбидом, куда периодически через реторту подаётся вода. Верхняя часть баллона, как и в предыдущей конструкции, предназначена для сбора выделяющегося при реакции ацетилена. Газ по вертикальной трубе выходит из ёмкости и, проходя через водный слой, направляется к отбирающему узлу, одновременно вытесняя воду вниз. Этим обеспечивается непрерывность подачи воды, что положительно отличает этот способ от «сухого», где подача карбида носит дискретный характер.

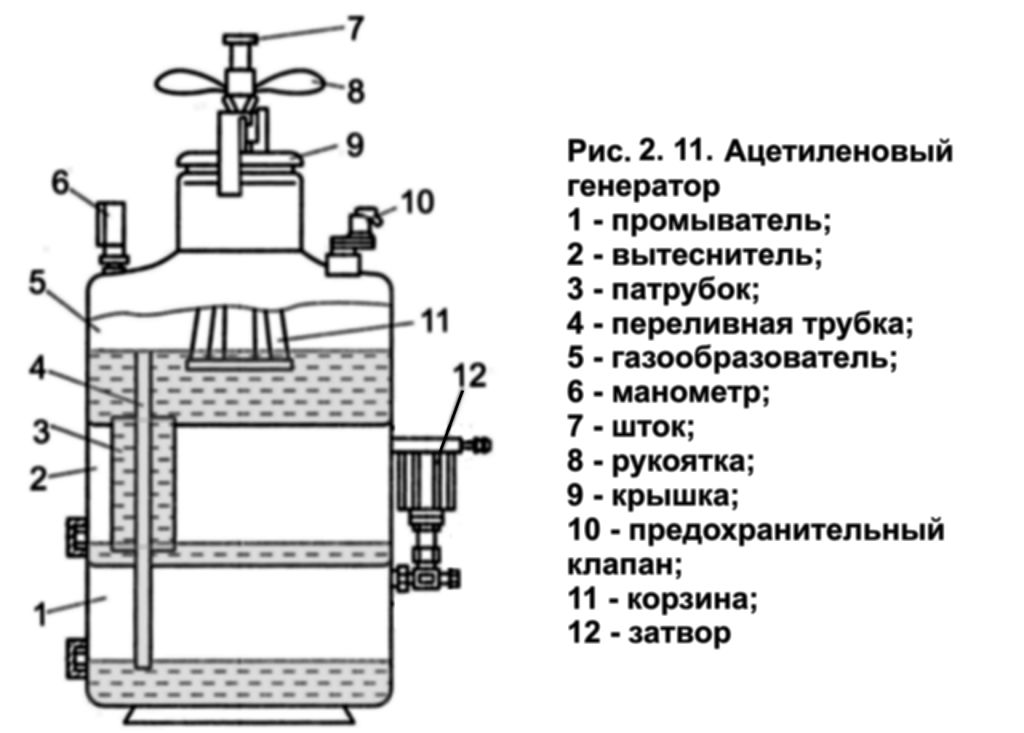

В ацетиленовых генераторах комбинированного типа к устройству «мокрого» типа добавляется ещё один узел – вытеснитель, который позволяет управлять интенсивностью реакции карбида с водой. Если давление газа в баллоне возрастает, то вытеснитель понижает уровень воды, необходимый для продолжения реакции ацетиленообразования. При снижении давления ацетилена в баллоне (что свидетельствует о прекращении химической реакции), уровень воды повышается, и доступ её к карбиду восстанавливается.

Доступные технологии и оборудование для получения ацетилена

В бытовых и полупрофессиональных условиях ацетилен можно получать тремя способами:

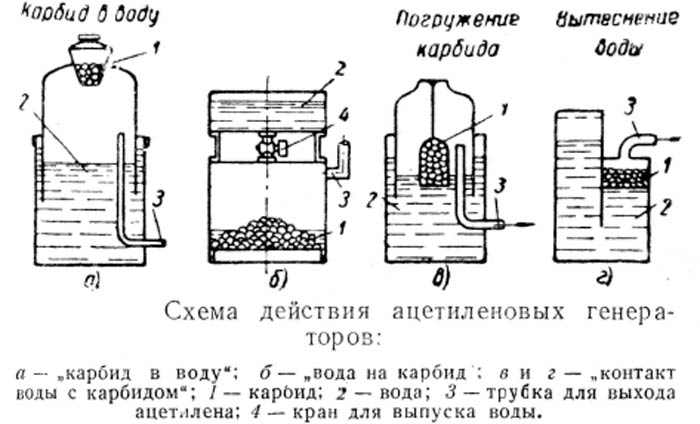

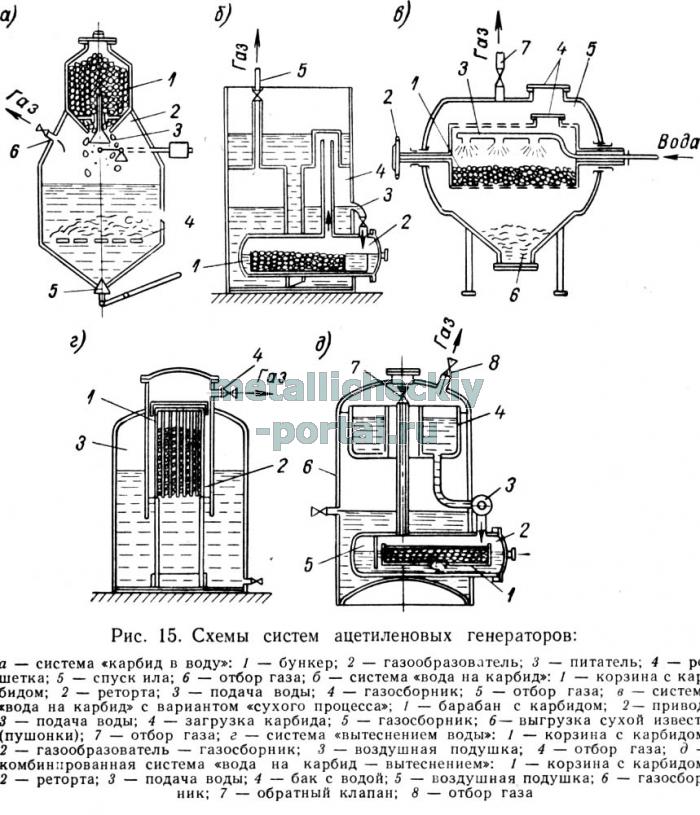

- При добавлении карбида кальция СаС2 в воду: в ходе реакции уменьшается количество кускового карбида, а производительность зависит от его качества и влажности. Способ иногда называют «сухим».

- При воздействии воды на кусковой карбид, когда производительность получения ацетилена определяется расходом воды. Это – так называемый «мокрый» способ.

- Вытеснением образующегося газа, который сам пропускает в реакционную камеру требуемое количество воды. Способ называется комбинированным.

Хотя и считается, что более современным способом получения ацетилена является совместное использование при сварке и резке автогеном двух баллонов – с ацетиленом и кислородом, ацетиленовые генераторы достаточно востребованы. Особенно там, где пункты заправки или обмена баллонов встречаются редко.

Классификация известных конструкций ацетиленовых генераторов может быть следующей:

- По производительности, которая может начинаться от 1 м3/ч для малогабаритных передвижных устройств и заканчиваться установками промышленного типа, выдающими до 650 м3 ацетилена в час.

- По давлению ацетилена на выходе. Оно может составлять до 10 кПа для генераторов низкого давления и до 150 кПа – для генераторов среднего давления. Более высокого давления для работы горелки не требуется.

- По мобильности. Ацетиленовый генератор может быть стационарным и передвижным. В последнем случае из-за габаритов устройства производство ацетилена будет не более 2,5…3 м3/ч.

Существенное ограничение всех способов химической генерации ацетилена являются высокие требования к состоянию карбида, в частности, к размерам его гранул, которые должны находиться в пределах 25…80 мм. В противном случае реакция идёт неравномерно, и давление образующегося ацетилена не отличается стабильностью. Поэтому современные конструкции генераторов снабжаются газовыми редукторами.

Это интересно: Аппарат аргонодуговой сварки (TIG) AC DC — устройство, назначение, применение

Устройство аппарата для газосварки

Самым несложным считается устройство сухого типа производства ацетилена. Генератор сухого типа состоит из элементов, которые описаны ниже:

- Емкость с карбидом. Он оборудован плотно закрывающегося крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает иногда карбид в баллон.

- Решётка из антикоррозийной стали. Она находится на дне баллона. Тут перемешивается карбид и вода.

- Шламосборник.

- Клапан обратный. Он поставляет газ в шланг для сварки или резки и прочих действий.

- Механический датчик давления или прибор для определения величины давления.

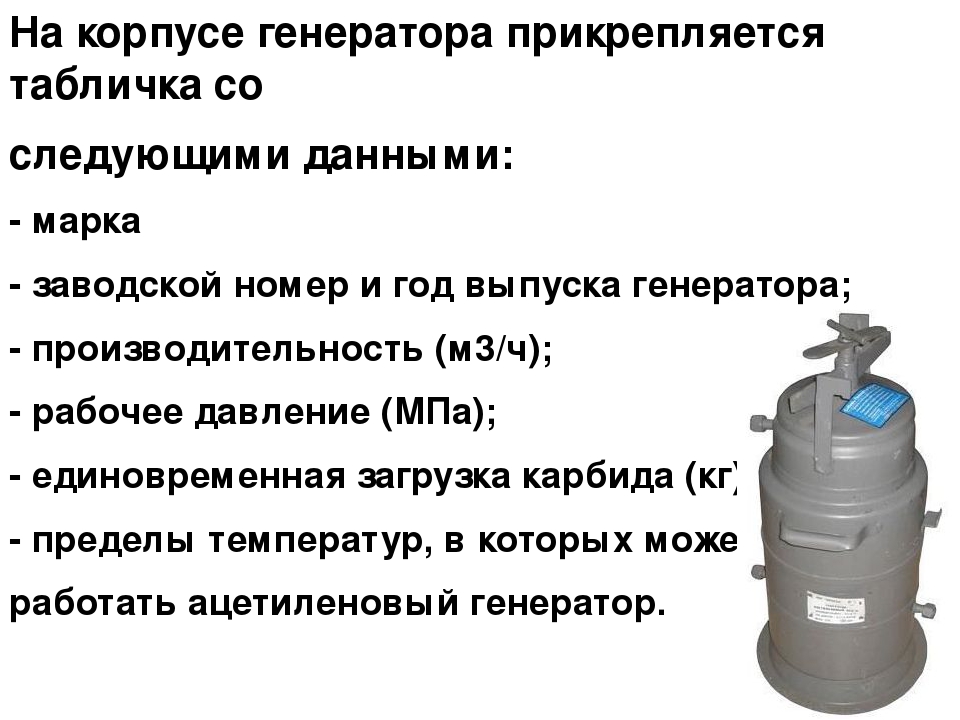

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он функционирует.

- Кол-во загружаемого карбида. Указывается в килограммах.

- Температурный предел. Условия, в которых генератор будет работать исправно.

- Марка баллона.

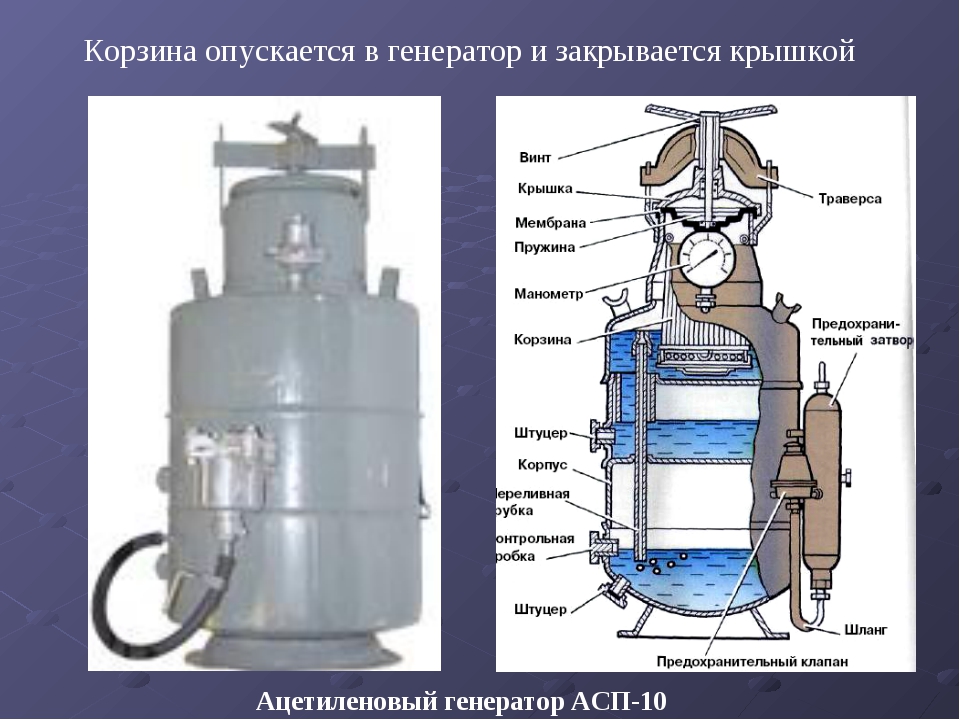

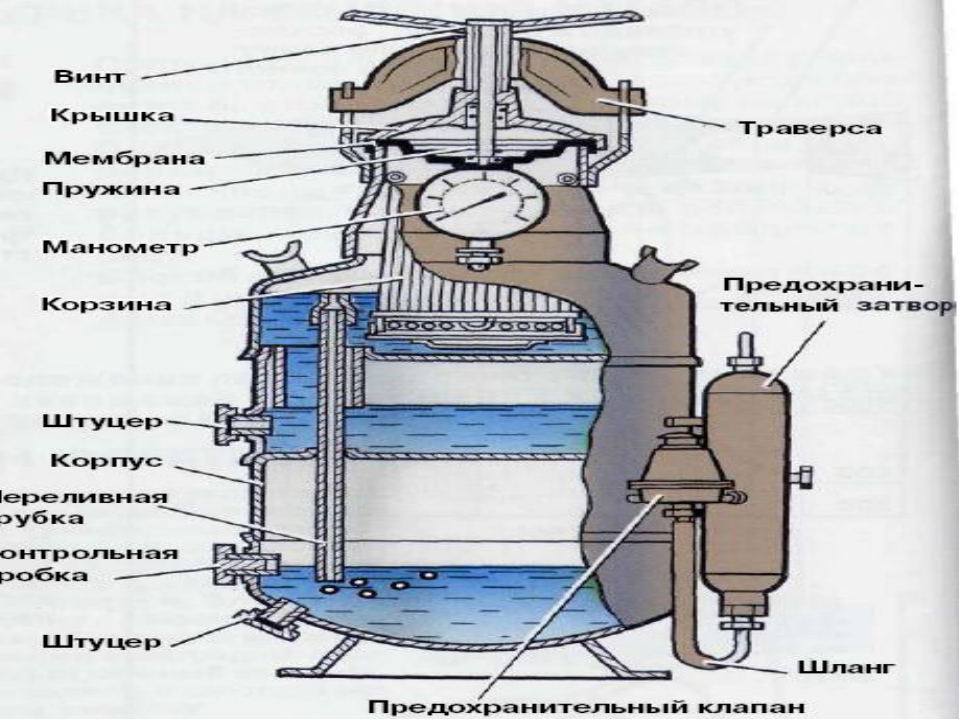

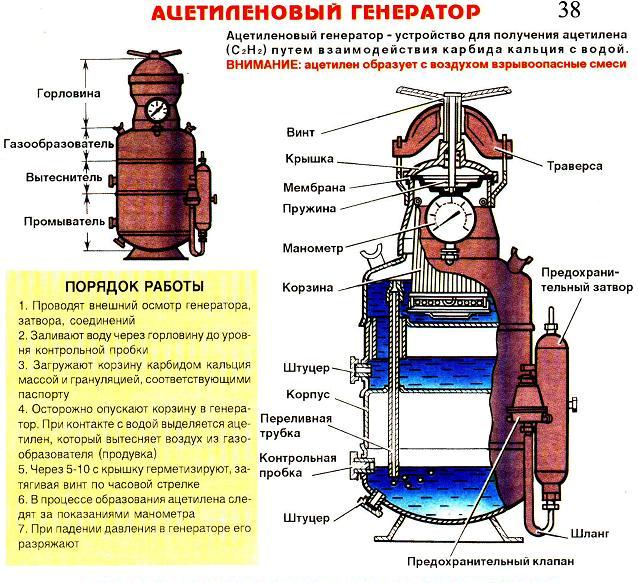

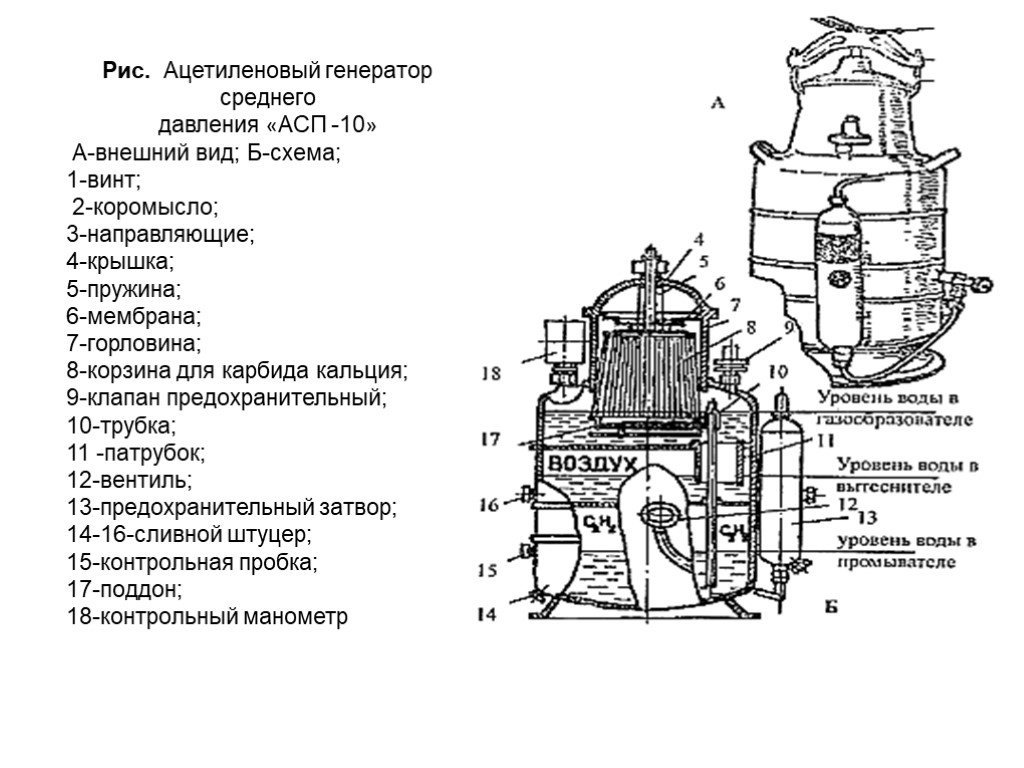

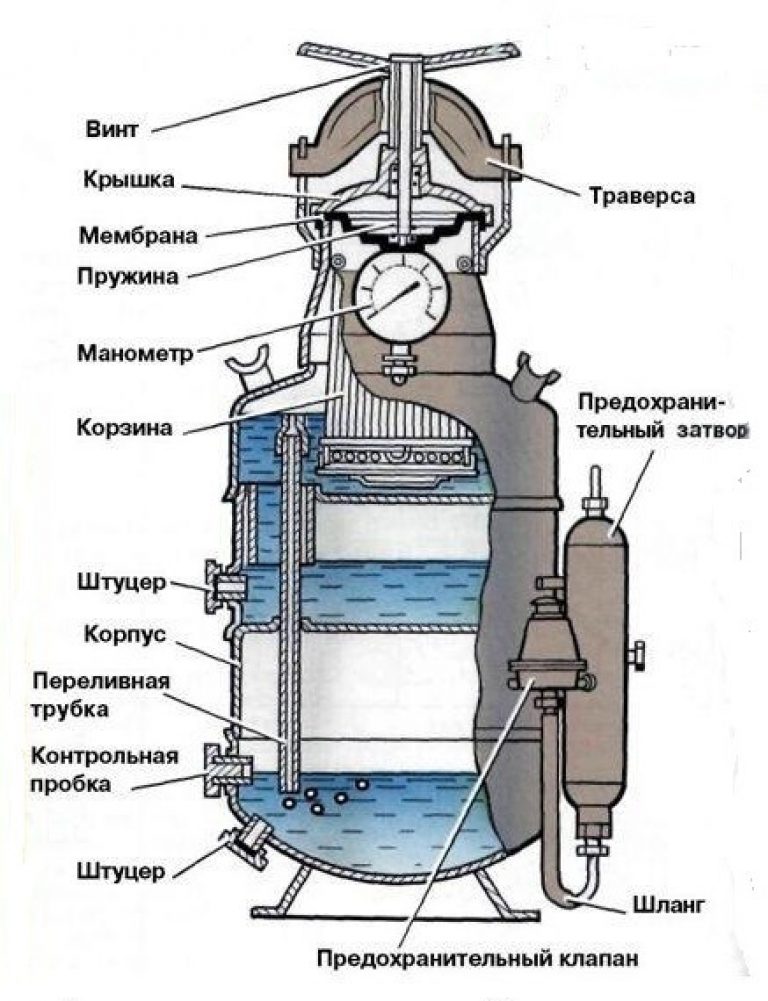

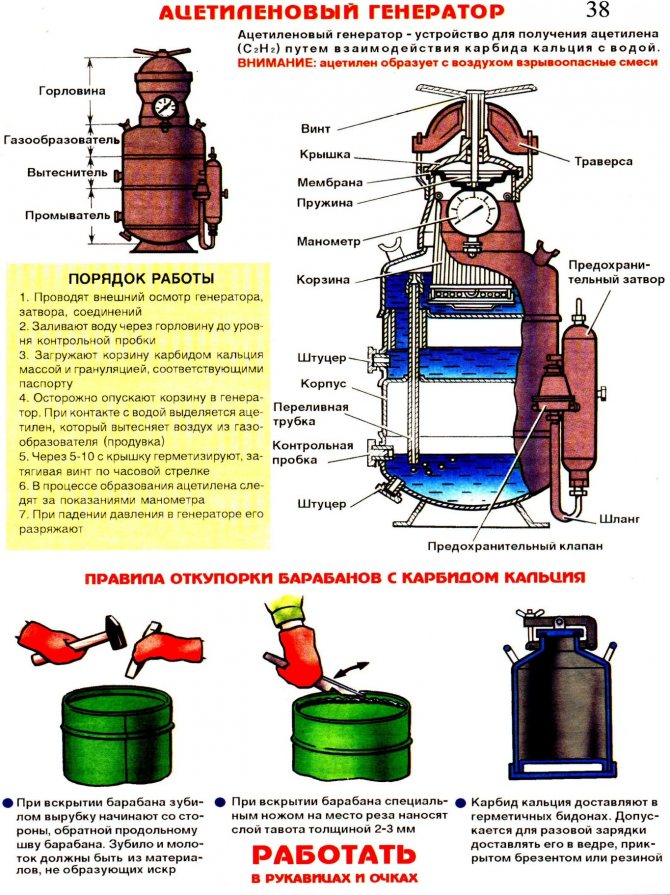

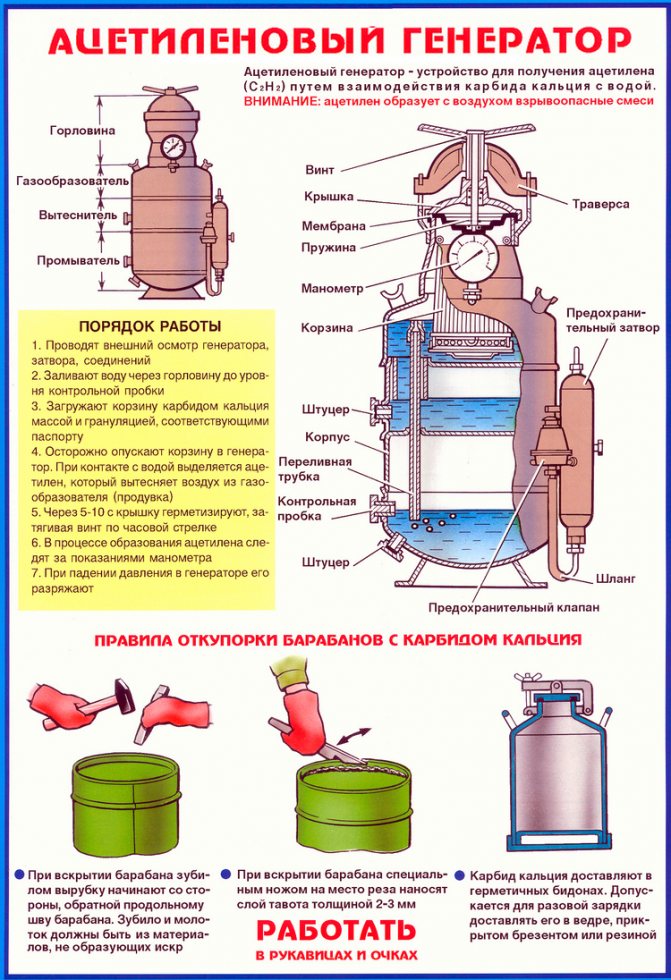

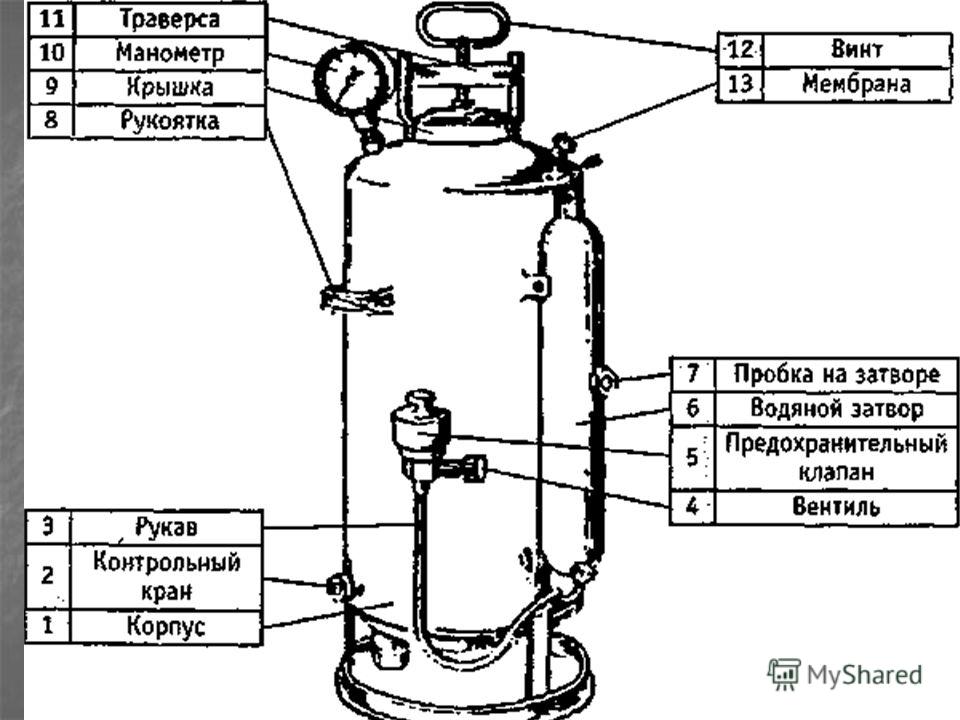

В общем заправка подобных генераторов происходит так. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка сделана для контролирования наполнения. Карбид кальция загружается в специализированную корзину. Прижимается специализированной крышкой с мембранной тканью. Закручивается винтом.

Устройство ацетиленового генератора

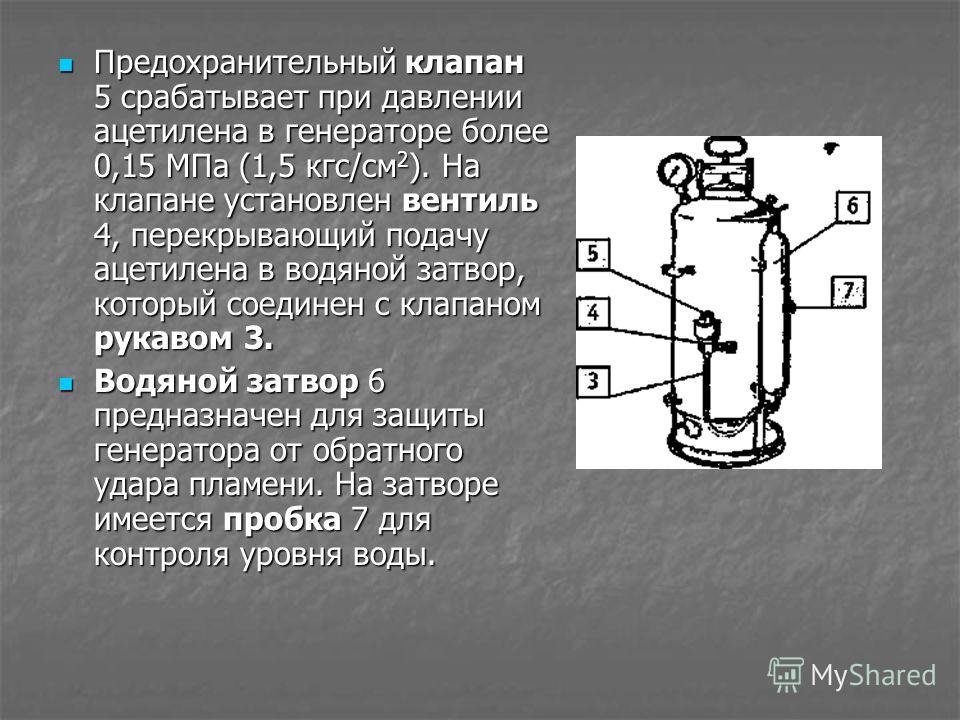

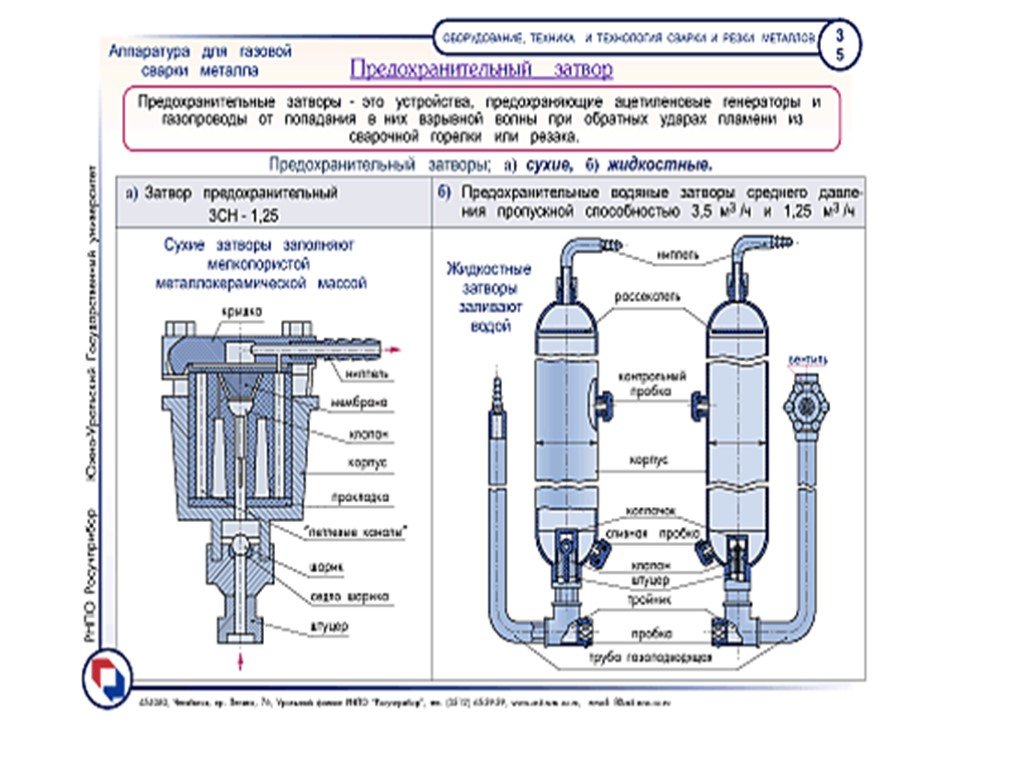

Основополагающей частью любого такого газогенератора считается предохранительная заглушка. Она оберегает от поступления пламени при обратном ударе. А еще не даёт попасть вовнутрь аппарата воздуху из рабочей части агрегата. Таким образом он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь в середине резака, и он расходится по шлангу вовнутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий аппарат.

Обратные клапаны делятся на жидкостные или наполненные водой, и сухие, другими словами механичные. Клапаны, главную роль в которых играет вода изготовляют для ацетиленовых генераторов АСП 10.

Аппарат имеет цилиндрическую форму. В нем находится нижнее и верхнее днище. Нижнее днище имеет клапан обратный. Он сделан в виде емкости и обрезиненного клапана с колпачком. Колпачок не даёт подыматься обратному клапану.

Сверху такого затвора находится преграждающее пламя устройство, а в нижней – аэратор. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, идет через клапан обратный вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специализированный кран.

Когда происходит обратный удар, срабатывает клапан обратный. Он падает вниз и не даёт ацетилену попасть из генератора в затвор.

Рукодельный генератор в работе

Огонь устраняется выбросом воды. За счёт появившегося давления воду выбрасывает вверх. После срабатывания клапана обратного типа жидкость нужно восполнять до отметки расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена чуть-чуть изменена. На дне баллона помещается емкость с карбидом. В нее поставляется иногда вода. Вода поступает туда через реторту. Верх баллона служит для сбора газа. Ацетилен поднимается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Аналогичным образом происходит систематическая подача карбида и образование газа. Этот способ считается самым лучшим.

В смешанном типе генераторов заправка газом происходит так. К аппарату «мокрого процесса» добавлен вытеснитель. Он уменьшает уровень образования воды при выходе газа, таким образом процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, водный уровень увеличивается. Вода опять поступает в камеры ацетиленообразования.

Минус подобного устройства в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение восстановить невозможно в обычное положение. После него начинают происходить потери давления. Баллон приходится встряхивать регулярно.

Классификация

Использование данных устройств целесообразно в местах отсутствия массового производства ацетилена. Установки различаются следующими характеристиками:

- Тип исполнения. Существуют агрегаты стационарного и мобильного типа.

- Производительность. Стационарные устройства отличаются небольшими размерами, поэтому они способны синтезировать не более 0,7 м3 за час. Передвижные приборы имеют возможность генерировать от 1 м3.

- Давление. Производят аппараты низкого, среднего и высокого давления, в зависимости от типа назначения. Например, высокое давление необходимо для газовой резки металла.

Ввиду высокой опасности производство установок жестко регулируется требованиями межгосударственного стандарта 519-78.

Температурный режим эксплуатации не зависит от типа исполнения – для надежной работы необходимо работать в диапазоне от -30 до +40 Сº.

Работа с генератором требует определенных навыков для самостоятельной регулировки запорного механизма и силы давления.

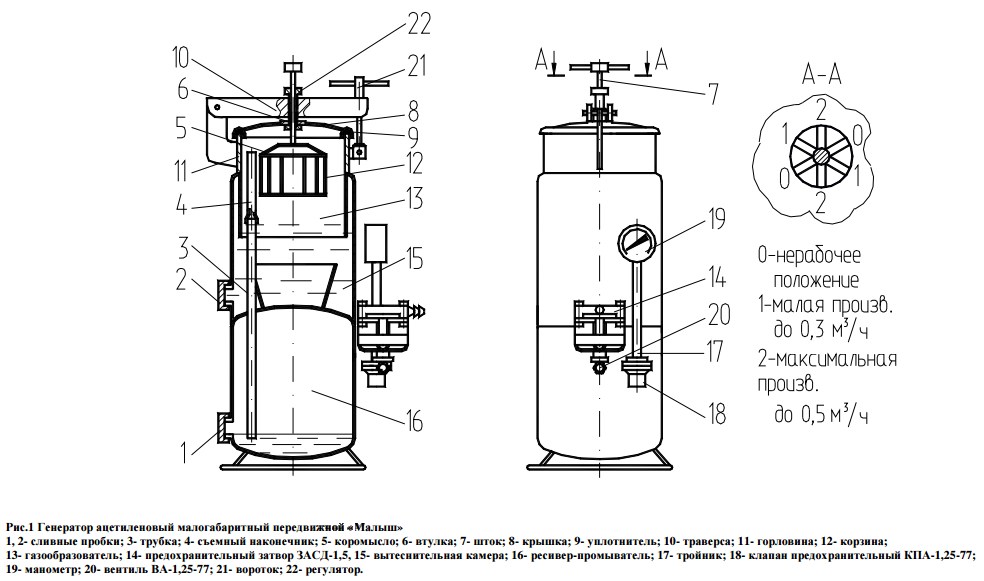

Для выполнения сварочных работ чаще всего применяют ацетиленовые генераторы АСП-10, а также АСП-15 и Малыш. Они отличаются удачным сочетанием компактных размеров и высокой производительности.

Классификация ацетиленовых генераторов – что за устройства?

Контролируемое соединение компонентов происходит в ацетиленовом генераторе – устройстве, в котором взаимодействие между карбидом кальция и водой проходит с дозированным выделением ацетилена и тепловой энергии. Классифицировать генераторы достаточно просто. Различают передвижные и стационарные аппараты – как правило, передвижные рассчитаны на производительность до 3 кубометров газа в час, тогда как стационарные выдают от 5 до 160 кубов! По давлению вырабатываемого газа генераторы делят на аппараты низкого давления и среднего давления. Если первые рассчитаны на 0,01 МПа, то вторые выдерживают до 0,15 МПа.

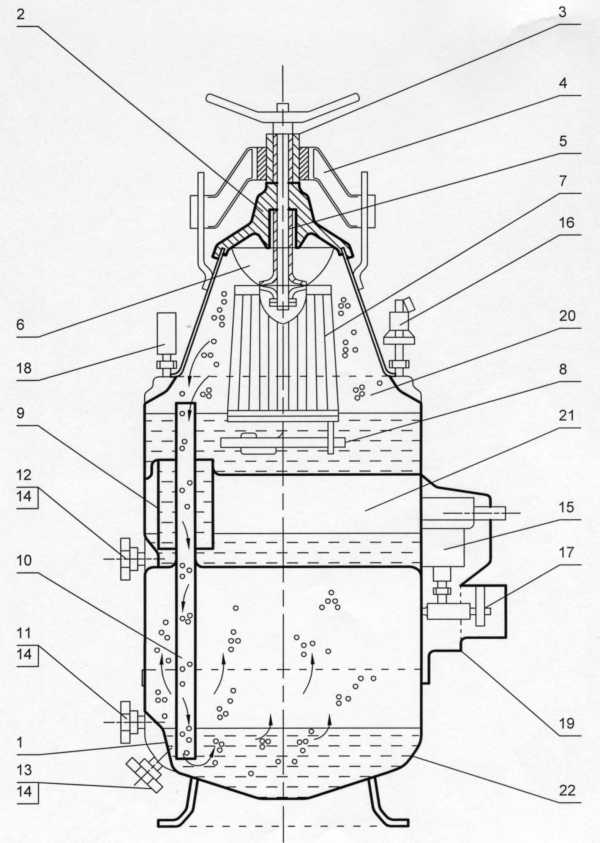

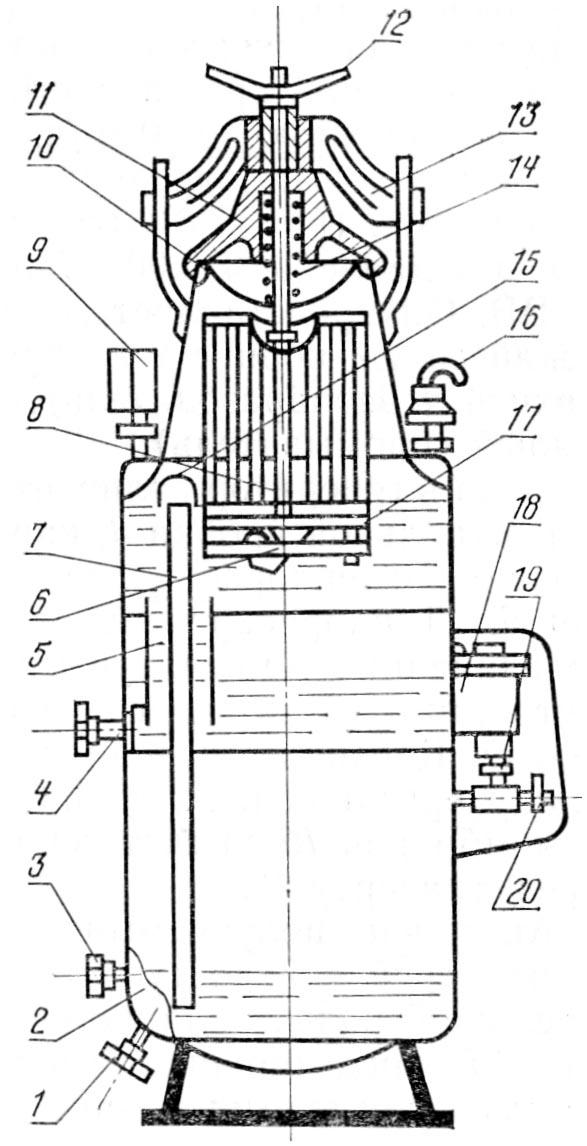

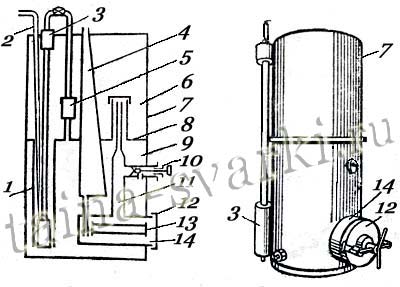

Устройство и принцип действия ацетиленового генератора низкого давления АНВ-1,25

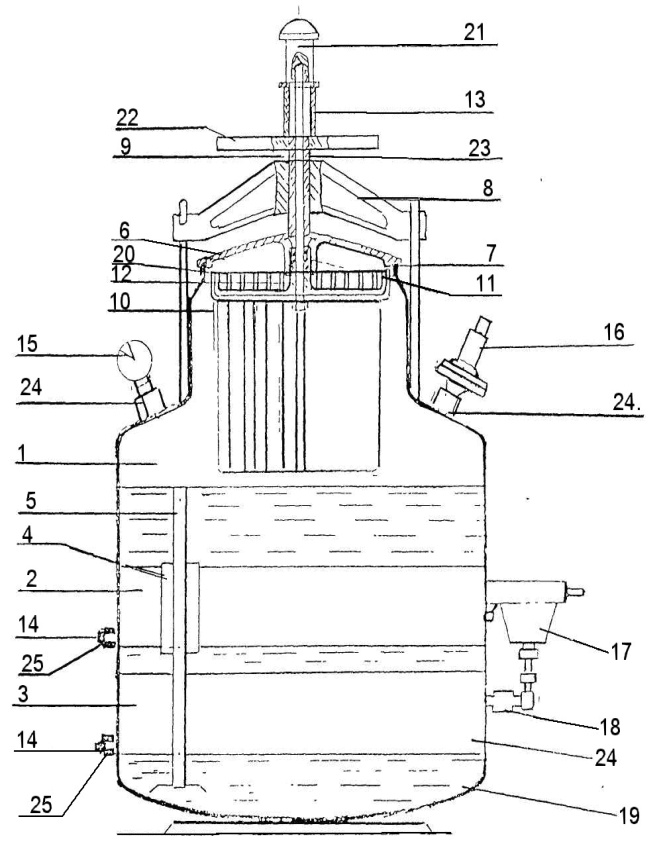

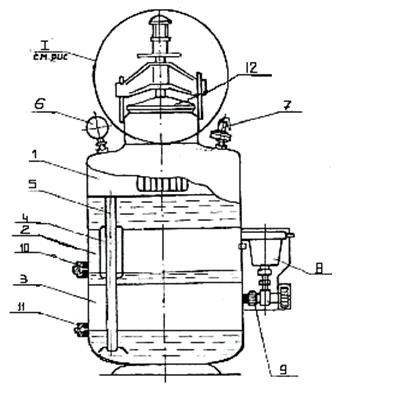

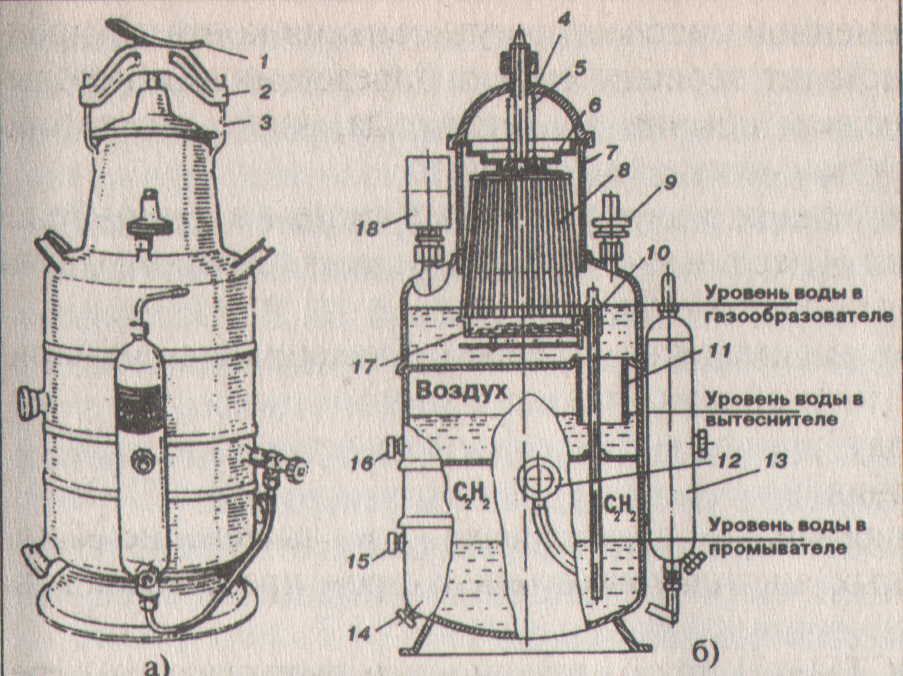

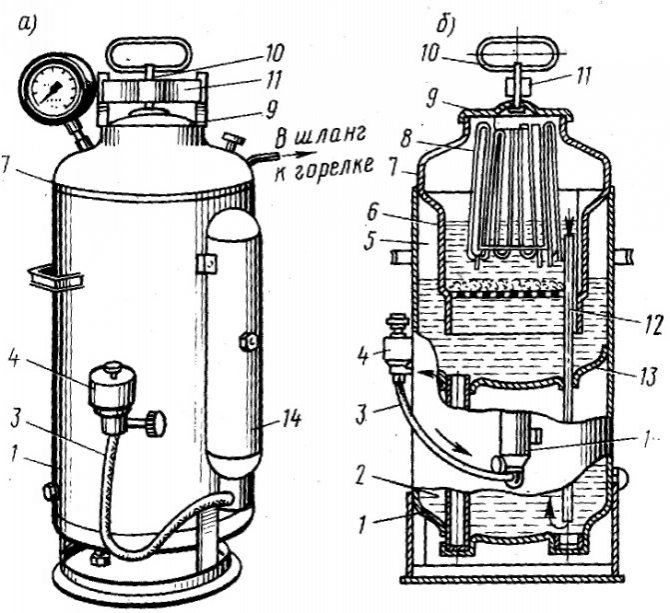

На рисунке показано внутреннее устройство однопостового передвижного ацетиленового генератора АНВ-1,25 и его внешний вид. Генератор работает по принципу действия «вода на карбид», производительность ацетилена равна 1,25м3/ч, а давление газа не превышает 0,01МПа.

Корпус генератора (поз.7) состоит из двух камер: верхней и нижней. Верхняя камера называется водосборник (поз.6), а нижняя — газосборник (поз.9). Камеры разделены между собой горизонтальной перегородкой (поз.8).

Внизу газосборной камеры предусмотрена реторта (поз.14), в которую помещают корзину с карбидом. После загрузки карбида, реторта герметично закрывается крышкой (поз.12) с резиновой подкладкой.

Сверху в корпус подаётся вода, подача которой в реторту осуществляется при помощи крана (поз.10). При поступлении воды в реторту, она вступает в реакцию с карбидом, образуя ацетилен, который, проходя по трубе (поз.11), собирается в газосборной камере. Затем, ацетилен проходит через осушитель (поз.5) и водяной затвор (поз.3) и по шлангу (поз.2), подаётся из генератора в газовую горелку или газовый резак.

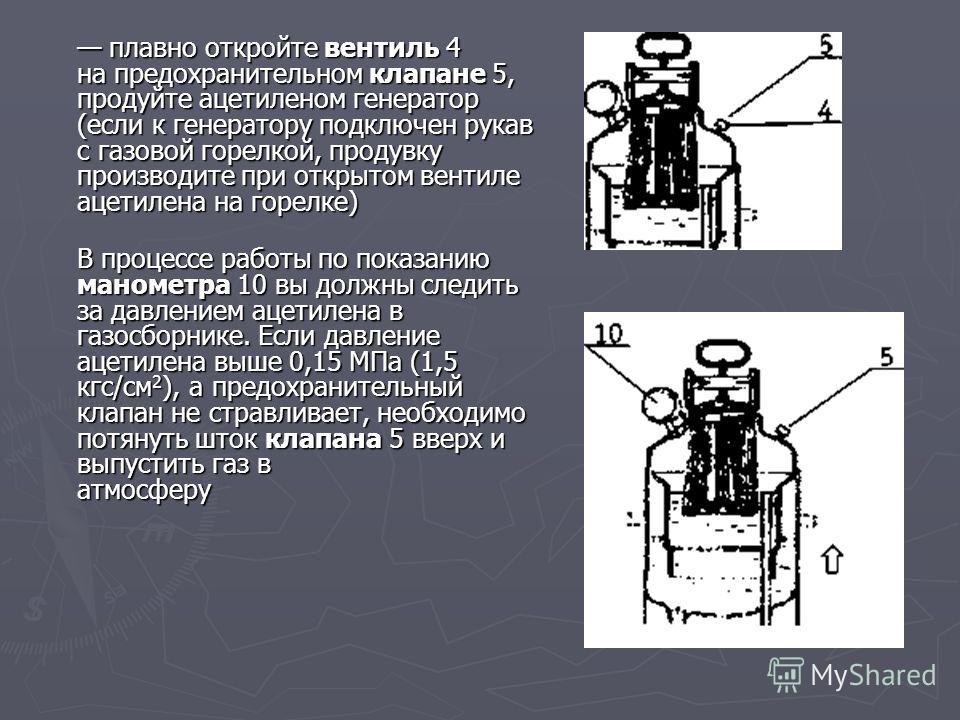

Регуляция давления в ацетиленовом генераторе происходит автоматически. Когда давление газа в корпусе возрастает, вода начинает вытесняться из реторты в вытеснитель (поз.4). Когда уровень воды становится ниже уровня крана (поз.10), вода перестаёт поступать в реторту и образование ацетилена резко снижается. Давление газа начинает уменьшаться и вода, вытесненная им, возвращается из вытеснителя (поз.4) в реторту (поз.14).

Генератор типа АНВ-1,25 работает при температуре до -25°C, т.к. его система подачи воды располагается внутри корпуса и нагревается за счёт теплоты, выделяющейся при химической реакции воды и карбида кальция. При работе в зимних условиях, водяной предохранительный затвор закрепляют внутри корпуса, в циркуляционной трубе (поз.1). При работе летом, затвор крепят снаружи корпуса.

Ацетилен – почему без него нельзя обойтись?

Несмотря на опасность самовозгорания и взрыва, ацетилен имеет широкую популярность в строительном деле. Это как раз тот случай, когда незаменимые материалы все же бывают – только ацетилен, добываемый в промышленных масштабах, способен дать температуру при сгорании до 3100 °С, чем не может похвастать ни один другой газ. Эти показатели очень востребованы в резке и сварке черных металлов – при такой высокой температуре не проблема расплавить даже толстый лист стали.

Помимо основного предназначения, ацетилен используется при органическом синтезе альдегида, синтетических каучуков, уксусной кислоты и поливинилхлорида, того самого, из которого изготавливают панели ПВХ. Для эксплуатации и хранения газ закачивают в баллоны, которые традиционно окрашивают в серо-серебристый или белый цвет, поверх которого производят маркировку красной краской. Для безопасности баллон заполняют нейтральным пористым веществом, которое насыщается ацетоном с растворенным в нем ацетиленовым газом.

Важно знать, что с ацетиленом не применяются серебро и медь, а также сплавы с их высоким содержанием, поскольку в результате химической реакции образовываются взрывоопасные соединения

Классификация ацетиленовых генераторов

Ацетиленовый генератор необходим для изготовления газа ацетилена. Такие генераторы особенно необходимы там, где производство ацетилена отсутствует. Они подразделяются на три категории:

Ниже рассмотрены некоторые разновидности агрегатов. Устройство таких аппаратов должны соответствовать ГОСТу 519-78. Каждый типаж устройства, изготовленного по ГОСТу, обладает собственными плюсами и минусами.

К портативным и малоразмерным агрегатам среднего давления относят генератор по производству ацетилена «Малыш» БАМЗ. Он предназначается для производства газа ацетилена. Ацетилен используется для питания горелки или резака. Рекомендуется использовать для таких работ, как резать металл, заваривать фермы. Исправно показал себя в условиях температурного режима от –30 до +40 °С.

Аппарат требует к себе внимания по уходу за ним. Регулировка запорно-двигательной аппаратуры проводится собственноручно газосварщиком. А уровень давления в самом начале задается самим сварщиком. Поэтому у сварного должны быть такие навыки, чтобы управиться с ней.

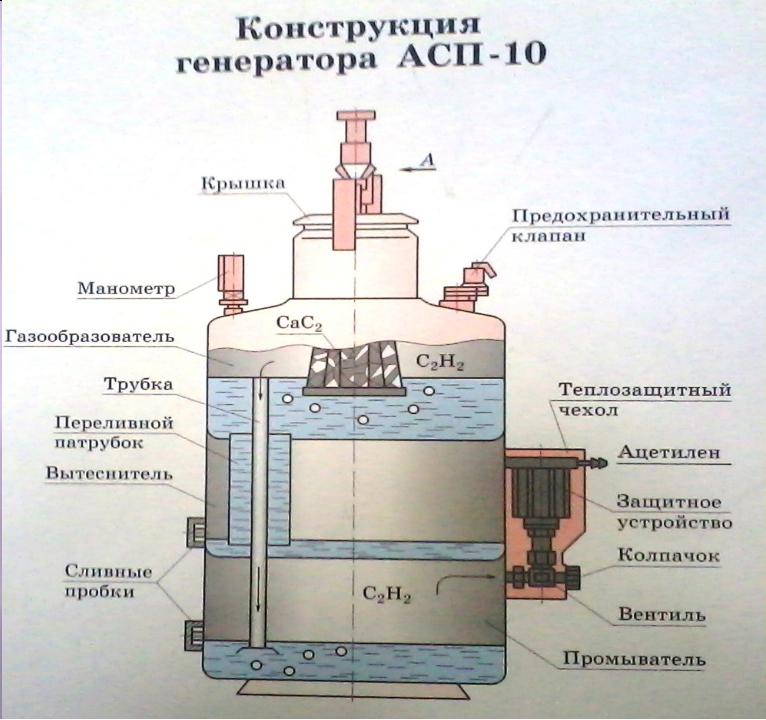

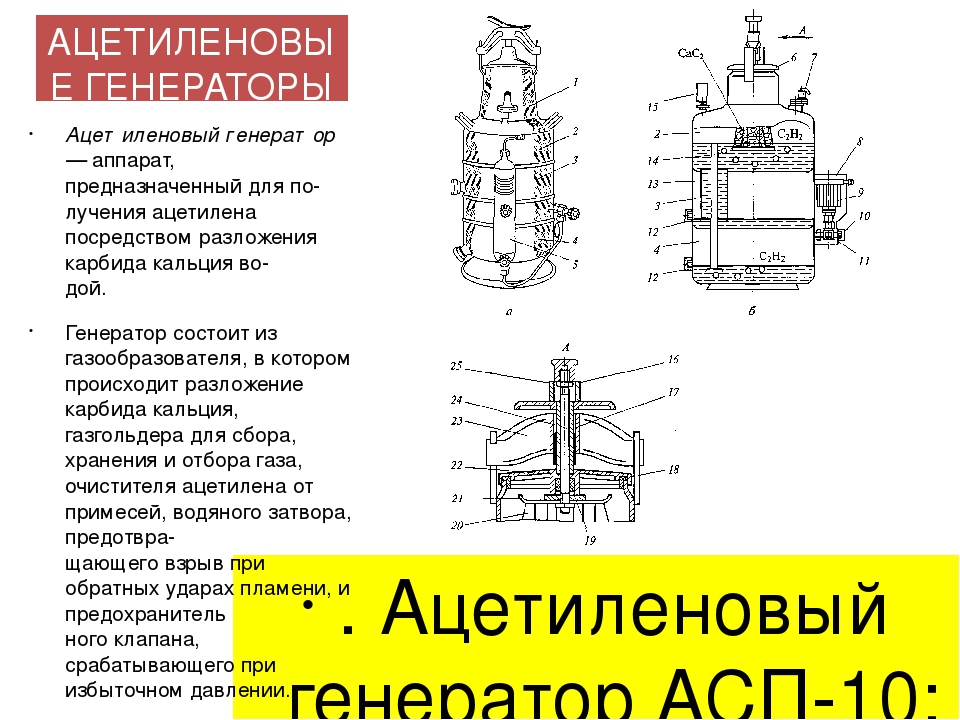

Портативный генератор АСП-10

К оборудованию для газовой сварки ацетиленовый генератор АСП. Это передвижное устройство применятся на стройках и в домашних работах. Он производит ацетилен до 1,25 кубометра в час. Эти генераторы выпущены только для газокислородной сварки.

ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Настоящая инструкция распространяется на работников, выполняющих работы по обслуживанию переносных ацетиленовых генераторов, предназначенных для получения газообразного ацетилена из карбида кальция и воды для питания ацетиленом аппаратуры газопламенной обработки металлов. 1.2. К работе по обслуживанию переносного генератора допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и техническое обучение по данной специальности, сдавшие экзамен и имеющие удостоверение на право работ по обслуживанию переносных ацетиленовых генераторов. 1.3. Допуск к работе оформляется приказом по предприятию после проведения вводного и первичного на рабочем месте инструктажей по охране труда, обучения безопасным методам ведения работ, стажировки на рабочем месте и успешной проверки знаний требований по охране труда. 1.4. Не реже одного раза в 3 месяца работник обязан пройти повторный инструктаж по охране труда. Не реже одного раза в 12 месяцев проводится проверка знаний специально созданной комиссией под председательством работника, назначенного приказом руководителя предприятия. 1.5. Работникам необходимо соблюдать установленный администрацией режим труда и отдыха. 1.6. Получение ацетилена в переносных генераторах относится к категории взрывоопасных и вредных производств. 1.7. Несоблюдение правил охраны труда, пожарной безопасности, а также норм технического режима может привести к авариям. Поэтому от работников требуется особая внимательность и четкое знание безопасных приемов работы. 1.8. На работников, выполняющих работы по обслуживанию переносных ацетиленовых генераторов, возможно воздействие следующих опасных и вредных производственных факторов: — ацетилен; — газообразные токсичные примеси в ацетилене: сероводород и фосфористый водород; — аэрозоли, образующиеся при сварке или резке. 1.9. В соответствии с Типовыми отраслевыми нормами сварщик обеспечивается бесплатной спецодеждой, спецобувью и другими средствами индивидуальной защиты (СИЗ): — перчатки резиновые и брезентовые; — фартуки резиновые; — респираторы; — защитные очки закрытого типа со стеклами, имеющими соответствующую плотность светофильтров, или щитки. 1.10. Работнику, занятому по обслуживанием переносных ацетиленовых генераторов, кроме настоящей Инструкции, следует знать: — план ликвидации аварийных ситуаций на своем рабочем месте; — инструкцию по эксплуатации ацетиленового генератора; — инструкцию по аварийной остановке ацетиленового генератора; — инструкции по противопожарной безопасности на своем рабочем месте; — правила пользования СИЗ (респираторы, щитки, очки и т.д.); — правила оказания первой помощи при несчастных случаях; — правила личной гигиены. 1.11. О случаях травмирования сварщика следует немедленно сообщить начальнику смены или начальнику станции. 1.12. Работники несут ответственность за нарушение требований настоящей Инструкции в соответствии с действующим законодательством Российской Федерации.

Можно ли собрать такое устройство самостоятельно

Ацетиленовый генератор можно собрать в домашних условиях собственными руками. Для этого нам понадобятся следующие инструменты и материалы:

- Стальной корпус.

- Перегородка.

- Водяной затвор.

- Карбид.

- Вода.

- Устройство в виде трубки внутри баллона для вывода газа.

- Резак или горелка.

Главное строго соблюсти правила изготовления баллона. Иначе пары ацетилена соединятся с воздухом и образуется сильная взрывчатая смесь.

Используется стальной баллон. С помощью перегородки, которая обязательно должна устанавливаться чуть ниже от центра баллона, разделяете его на две части. Одна часть этого баллона заливается обычной водой, а в другую – засыпается карбид кальция, из которого потом будет получен ацетиленовый газ. Вода по капельнице будет поступать в другую половину стальной емкости и капать на карбид кальция. Соединение с водой вызовет химическую реакцию. В результате образуется газ ацетилен, который по специальной трубке поступает в выходное отверстие, а шлак отсортировывается в сторону.

Вроде все просто и здорово. Но это только так кажется на первый взгляд. Необходимо учесть скачки давления. Такая реакция не постоянна. Иногда она протекает медленнее, другой раз – быстрее. Поэтому можно просто взлететь на воздух, благодаря самодельному генератору. Так как он не прошел сертификацию.

Поэтому рекомендуется не изготавливать самодельные генераторы для создания ацетилена. Тем самым вы убережете себя и тех, кто будет в это время с вами находиться.

Достоинства и ограничения конструкции

Как было сказано выше, наибольшей популярностью у потребителей пользуется генератор ацетиленовый сварочный АСП-10 производитель – не принципиален. Благодаря широкой известности его производством занимается многие производители сварочного оборудования на всей территории СНГ.

Данный агрегат синтезирует газ по комбинированной системе

Он отличается стабильным давлением, что очень важно при выполнении работ. При грамотной регулировке первичного давления расход горючего газа будет минимальным

Специалисты отмечают, что АСП-10 зависим от регламентных работ по техническому обслуживанию.

При несоблюдении сроков межремонтного интервала возможны перебои в процессе эксплуатации. Они связаны с засорением вытеснительной камеры побочными продуктами распада, вследствие чего происходит вынужденное смещение перегородки в сторону вытеснителя.

Опыт показывает, что некоторые производители комплектуют приборы газовыми редукторами низкого качества, которые снижают рабочее давление газа. Поэтому следует доверять только проверенным изготовителям.

[stextbox нормализации давления достаточно встряхнуть баллон.

Требования по безопасной эксплуатации ацетиленовых генераторов

При реакции карбида кальция выделяется взрывоопасный газ, а процесс разложения СаС2 сопровождается выделением большого количества температуры. Чтобы снизить вероятность возникновения чрезвычайных ситуаций на производственных объектах и во время выполнения различных работ, рекомендуется придерживаться следующих правил эксплуатации ацетиленовых генераторов:

- Работать при температуре в диапазоне от -25 до +40 градусов Цельсия.

- Вне зависимости от конструкции генератора следует обеспечить полную герметичность рабочего резервуара и целостность шлангов или труб подключаемых к газовому отборнику.

- Мобильные установки необходимо эксплуатировать только в вертикальном положении.

- Передвижные генераторы разрешается перевозить только в разряженном состоянии.

- При очистке внутренних стенок рабочей ёмкости запрещается использовать материалы, которые при ударе могут искрить.

- Производить работы с ацетиленом без использования водяного затвора категорически запрещено.

- При замерзании прибора в зимнее время нельзя отогревать его с помощью открытого огня. Для этой цели следует использовать только горячую воду.

- Работы с открытым огнём должны производиться не ближе 10 метров от генератора.

- Карбид кальция следует использовать только такой грануляции, которая разрешена заводом-изготовителем данной установки.

Если придерживаться этих рекомендаций, то работа газового генератора будет безопасной и максимально эффективной.

Источник

Можно ли собрать данное устройство собственными силами

Ацетиленовый генератор можно собрать дома собственноручно. Нам для этого потребуются следующие материалы и инструменты:

- Корпус — из стали.

- Перегородка.

- Сифон.

- Карбид.

- Вода.

- Устройство в виде трубки в середине баллона для вывода газа.

- Резак или горелка.

Главное строго соблюсти правила изготовления баллона. Иначе пары ацетилена соединятся с воздухом и образуется сильная взрывчатая смесь.

Применяется стальной баллон. При помощи перегородки, которая должна обязательно ставиться немного ниже от центра баллона, разделяете его на 2 половины. Одна часть этого баллона заливается обыкновенной водой, а в иную – сыпется карбид кальция, из которого потом будет получен ацетиленовый газ. Вода по капельнице будет поступать в иную половину стальной емкости и капать на карбид кальция. Соединение с водой вызовет хим. реакцию. В результате образуется газ ацетилен, который по специализированной трубке поступает в отверстие для выхода, а шлак отсортировывается в сторону.

Вроде все просто и классно. Однако это именно так может показаться на первый взгляд. Следует предусмотреть скачки давления. Подобная реакция не постоянна. Порой она течет очень медленно, другой раз – быстрее. По этому можно просто взлететь на воздух, благодаря самодельному генератору. Так как он не прошёл сертификацию.

По этому рекомендуется не делать самодельные резервные электростанции для создания ацетилена. Таким образом вы убережете себя и тех, кто будет в данное время с вами находиться.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Принцип работы ацетиленового генератора – обзор систем

Существует несколько систем для обеспечения химической реакции компонентов, у каждой есть свои преимущества и недостатки. Рассмотрим подробно каждую из них:

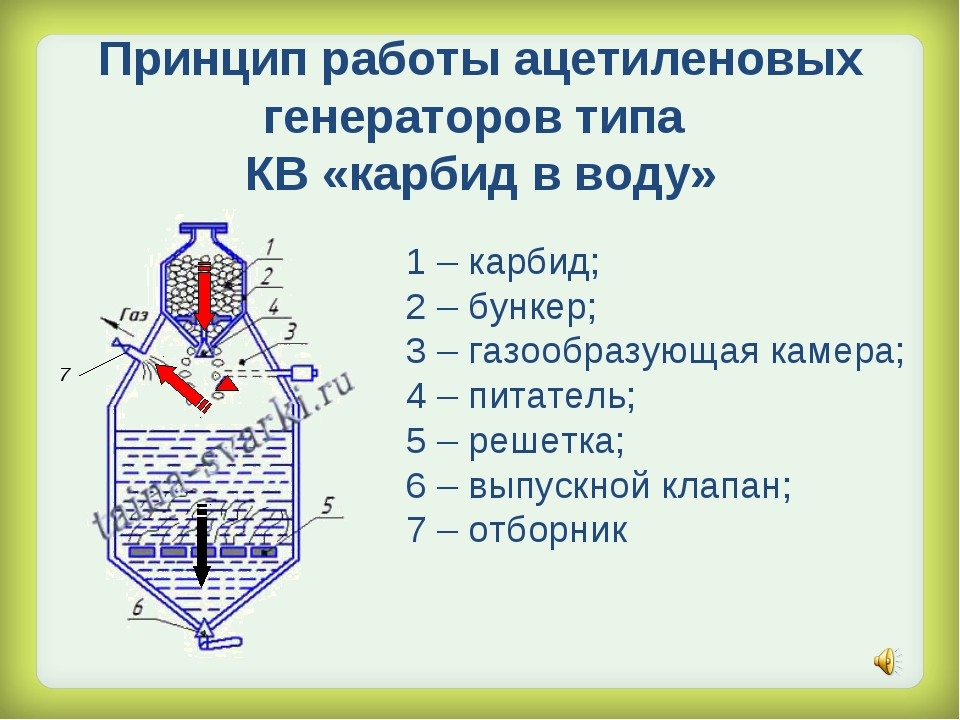

Система “Карбид в воду” (КВ) – устройство ацетиленового генератора по такой системе достаточно простое. В корпус заливается вода до внутренней метки, а в специальную корзину засыпается карбид кальция. Емкость отправляется в генератор, который закрывается крышкой. Благодаря специальному устройству открывается дозированная подача действующего компонента, который высыпается в воду. Газ от реакции собирается в газосборнике.Преимущества системы “Карбид в воду” заключаются в полном разложении карбида, а также хорошем охлаждением газа и его промывкой от посторонних примесей. При этом в недостатках числится большой расход воды – на 1 кг карбида кальция необходимо около 12 литров воды.

Система “Вода на карбид” (ВК) в свою очередь делится на сухой и мокрый варианты. Сухой вариант часто применяется в стационарных генераторах, которые производят до 10 кубов газа в час. Генератор представляет собой барабан, в который через загрузочные люки засыпается карбид кальция. После закрытия люков агрегат начинает вращаться, и внутрь барабана впрыскивается вода, количество которой зависит от давления в газосборнике.Достоинства такой системы заключаются в упрощенном удалении отходов (гашеная известь легко удаляется из барабана с помощью специального люка) и минимизации потерь, которые в остальных вариантах происходят из-за растворения ацетилена в воде. К недостаткам таких аппаратов относят перегрев ацетилена и неполную реакцию действующих компонентов.Мокрый вариант системы ВК происходит следующим образом – в корпус заливается вода до нужной метки, а в реторту, расположенную под корпусом, засыпается карбид кальция. Когда нужно начать реакцию, открывается вентиль и вода из корпуса капает или льется тонкой струйкой на карбид. Образовавшийся газ по трубке попадает в газосборник, который взаимодействует с верхней камерой – при повышении давления вода оттесняется в корпус и реакция прекращается. Когда газ нужно использовать, открывается нужный вентиль, давление в устройстве падает, вода снова имеет доступ в реторту, и реакция возобновляется. Преимущества способа – в его простоте и надежности, а к недостаткам относят неполный распад компонента и возможность его перегрева из-за небольшой дозировки воды, кроме того, обслуживание такого аппарата достаточно трудоемкое.

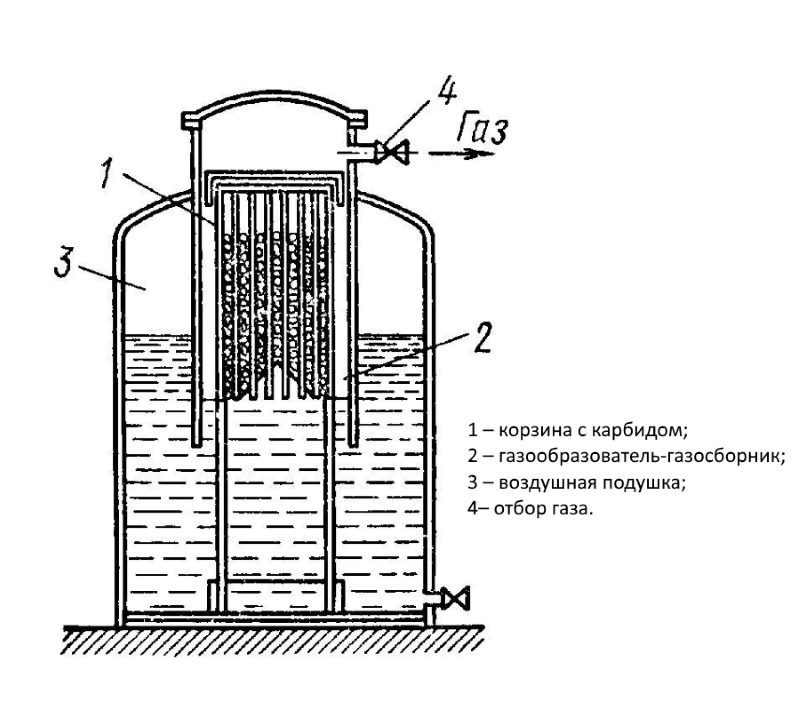

Система “Вытеснение воды” (ВВ) обустроена следующим образом: в корпус заливается вода, затем внутрь опускается корзина с действующим компонентом и прикрывается крышкой. В результате реакции в устройстве повышается давление, и вода из одного цилиндра поступает в запасной, с последующим прекращением реакции. По мере использования газа из аппарата давление падает, вода возвращается в первый отсек, и снова начинается реакция. Чем хороша система, так это своей надежностью, но, как и предыдущий вариант, аппараты такой системы сложно обслуживать.

Основные требования к ацетиленовым генераторам:

- Температура окружающей среды, при которой допускается работа ацетиленовых стационарных генераторов, от +5 до -35°С, передвижных — от -25 до +40°С.

- Производительность генератора должна соответствовать расходу ацетилена.

- Разложение карбида кальция в генераторе должно регулироваться автоматически в зависимости от расхода газа.

- В генераторе не должно быть деталей и арматуры из сплавов, содержащих более 70% меди, а также устройств, способных вызвать при работе образование искр.

- Коэффициент использования карбида кальция (КПИ) должен быть не меньше 0,85.

- Генератор должен быть рассчитан на работу с определенной грануляцией карбида кальция.

- Генератор должен быть герметичным и иметь газосборник достаточной емкости, чтобы при прекращении отбора газа не происходил выброс ацетилена в помещение.

- В генераторах должна быть предусмотрена продувка всех объемов до заполнения их ацетиленом для удаления остатков воздуха.

- Конструкция генератора должна обеспечивать хорошее охлаждение в зоне реакции, чтобы температура воды и гашеной извести в зоне реакции не превышала 80°С, а ацетилена 115°С.

- Габариты и масса передвижных генераторов должны быть минимальными.

Требования к размещению

Рассматриваемые приборы являются источником повышенной опасности

При эксплуатации необходимо соблюдать осторожность, а именно:

- Соблюдать температурный режим, который указан в паспорте изделия.

- Следить за стабильностью работы газового редуктора.

- Выбирайте устройства с покрытием, препятствующим образованию искр.

- Контролировать стабильность функционирования устройства. В случае подсоса воздуха следует немедленного прекратить работы.

- Не допускать превышения допустимого давления свыше 40 %.

- Следить за герметичностью корпуса. Внутри должно быть достаточно места для образования газа.

- Не допускайте утечек газа в атмосферу при эксплуатации.

- Необходимо обеспечить достаточный уровень охлаждения аппарата.

- Запрещена установка на проходах, а также на маршрутах движения при эвакуации.

Генераторы разрешено эксплуатировать только в помещениях с действующей системой вентиляции. В случае работы на открытом воздухе, устройство должно быть размещено под навесом. Запрещена эксплуатация вблизи источников огня. Расстояние между сварочным постом и генератором должно быть не менее 15 метров.

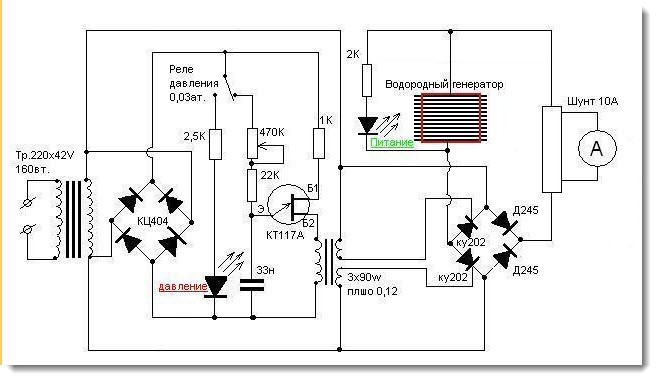

Как самому сделать водородный сварочный аппарат

Сварка водородом пригодится любому умельцу. Водородный резак является недешевым оборудованием. Кроме того, доступные в продаже аппараты зачастую оказываются непригодными для пайки мелких деталей, особенно для ювелирных изделий.

Выходом из этой ситуации является изготовление атомно-водородной сварки своими руками. Все детали, необходимые для создания такого прибора можно легко приобрести в любом хозяйственном магазине. Итак, давайте рассмотрим, как это сделать в домашних условиях.

Основная емкость

Установка для сварки при помощи водорода. Аппарат водородной сварки работает в результате горения водорода, благодаря диссоциации водного раствора щелочи.

Этот процесс осуществляется в емкости, для которой отлично подойдет пол литровая банка. Ее необходимо закрыть пластмассовой крышкой с двумя отверстиями, проделанными для вывода контактов от электродов.

Все выводы необходимо плотно загерметизировать. Для этих целей подойдет клей «Момент».

В качестве электродов можно использовать четырехсантиметровые полоски из нержавеющей стали. Для наибольшей производительности сварочного аппарата требуется задействовать весь объем жидкости.

Для этого пластины просверливаются по верхнему и нижнему краю и соединяются между собой диэлектрическими шпильками. На получившемся блоке делаются клеммы: два минуса, расположенные по краям, и полюс между ними.

Каждая клемма загибается и фиксируется на емкости болтом. На эти болты будут накидываться клеммы от источника питания.

Емкость необходимо заполнить с помощью шприца рабочей жидкостью через штуцер отвода газов. Электролит представляет собой 8-10% смесь гидроокиси натрия в дистиллированной воде. При работе электролизера температура рабочей жидкости щелочного раствора обычно не превышает 80 °С.

Гидродозатором выступает второй сосуд. В нем газы насыщаются парами горючих веществ. Затем полученная смесь направляется в третью емкость, наполненную обычной водой. Она выполняет функцию затвора для выхода газов.

В качестве сопла, через которое буду выходить кислород, водород и горючие вещества, может быть использована обычная медицинская игла.

Источник тока для атомно-водородной сварки

В качестве источника тока может использоваться обычный аккумулятор на 12 вольт. Этот вариант отлично подойдет для работы с металлом фиксированной толщины.

Его недостатком является отсутствие возможности контроля силы пламени горелки, так как ее производительность определяется выработкой водорода и кислорода, зависящей от силы тока.

Выбор зарядного устройства для автомобильных аккумуляторов будет более предпочтительным. Для работы с тонкими металлическими пластинами или ювелирными изделиями зарядку можно настроить на 3 вольта.

Запитать кислородом водородную сварку можно от обычной сети в 220 В, что позволяет использовать данный аппарат в домашних условиях.

Обменная камера

Принципиальная схема аппарата водородной сварки. Для отбора водорода и кислорода, подаваемого в горелку, используется еще одна емкость – обменная камера. Внутри нее необходимо проделать 3 отверстия:

- для заправки рабочей жидкостью;

- снизу штуцер для подачи рабочей жидкости в основную емкость;

- штуцер для подачи газовой смеси на сопло.

Конструкцию дополнительной емкости также необходимо тщательно загерметизировать. Через водородные затворы водородного генератора не должны просачиваться газы и жидкость. Это также решается с помощью «Момента».

Изготовление горелки

Для изготовления горелки можно использовать обычный резиновый шланг. Именно по нему водород и кислород будут транспортироваться от обменной камеры к соплу. В качестве сопла можно применить иглу от шприца или капельницы. Последняя будет более предпочтительным выбором, так как стенки этой иглы толще.

Шланг необходимо плотно закрепить со штуцером обменной камеры и основанием иглы. Это достигается при помощи хомутов. После завершения всех операций по сборке аппарата можно приступать к его испытанию.