Применение

Ниже перечислены области применения аргона:

- в аргоновых лазерах;

- в лампах накаливания и при заполнении внутреннего пространства стеклопакетов;

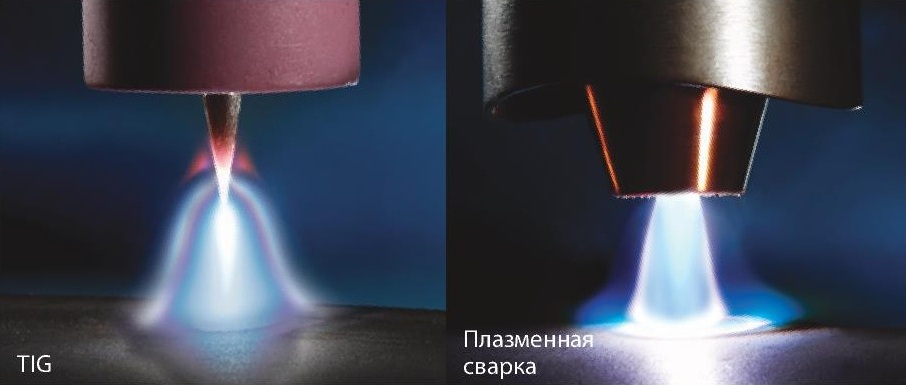

- в качестве защитной среды при сварке (дуговой, лазерной, контактной и т. п.) как металлов (например, титана), так и неметаллов;

- в качестве плазмаобразователя в плазматронах при сварке и резке;

- в пищевой промышленности аргон зарегистрирован в качестве пищевой добавки E938, в качестве пропеллента и упаковочного газа;

- в качестве огнетушащего вещества в газовых установках пожаротушения;

- в медицине во время операций для очистки воздуха и разрезов, так как аргон не образует химических соединений при комнатной температуре;

- в качестве составной части атмосферы эксперимента «Марс-500» с целью снижения уровня кислорода для предотвращения пожара на борту космического корабля при путешествии на Марс;

- из-за низкой теплопроводности аргон применяется в дайвинге для поддува сухих гидрокостюмов, однако есть ряд недостатков, например, высокая цена газа (кроме этого, нужна отдельная система для аргона);

- в химическом синтезе для создания инертной атмосферы при работе с нестабильными на воздухе соединениями.

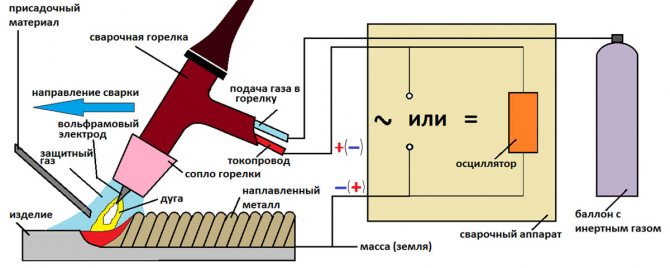

Технология аргонодуговой сварки

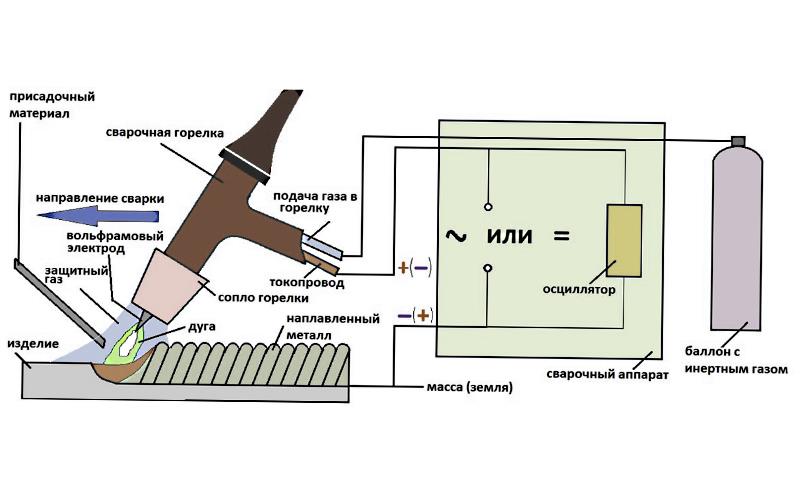

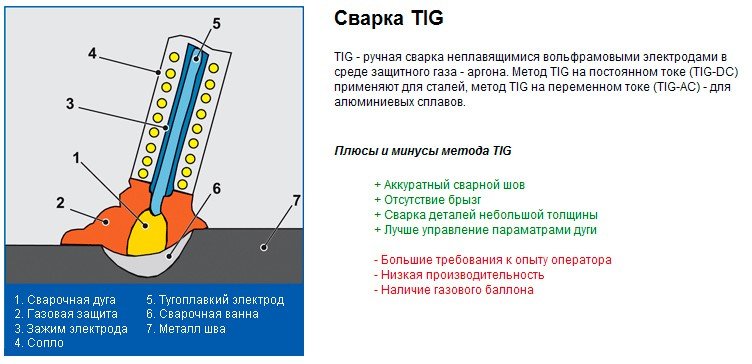

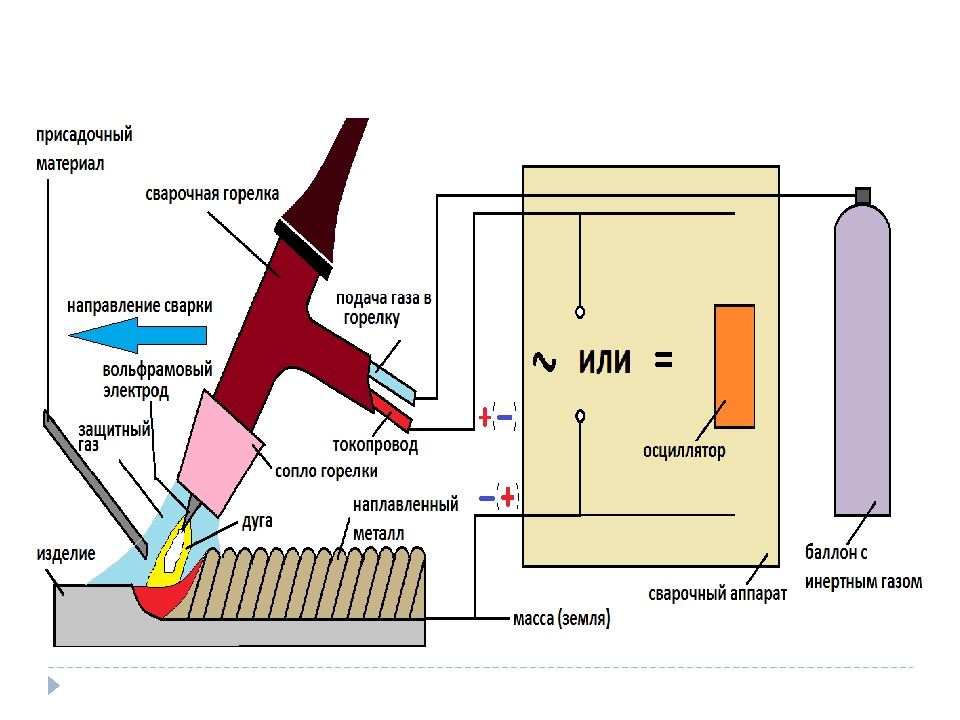

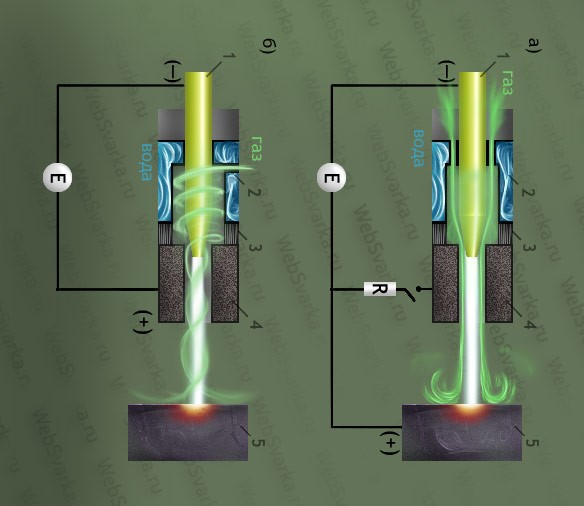

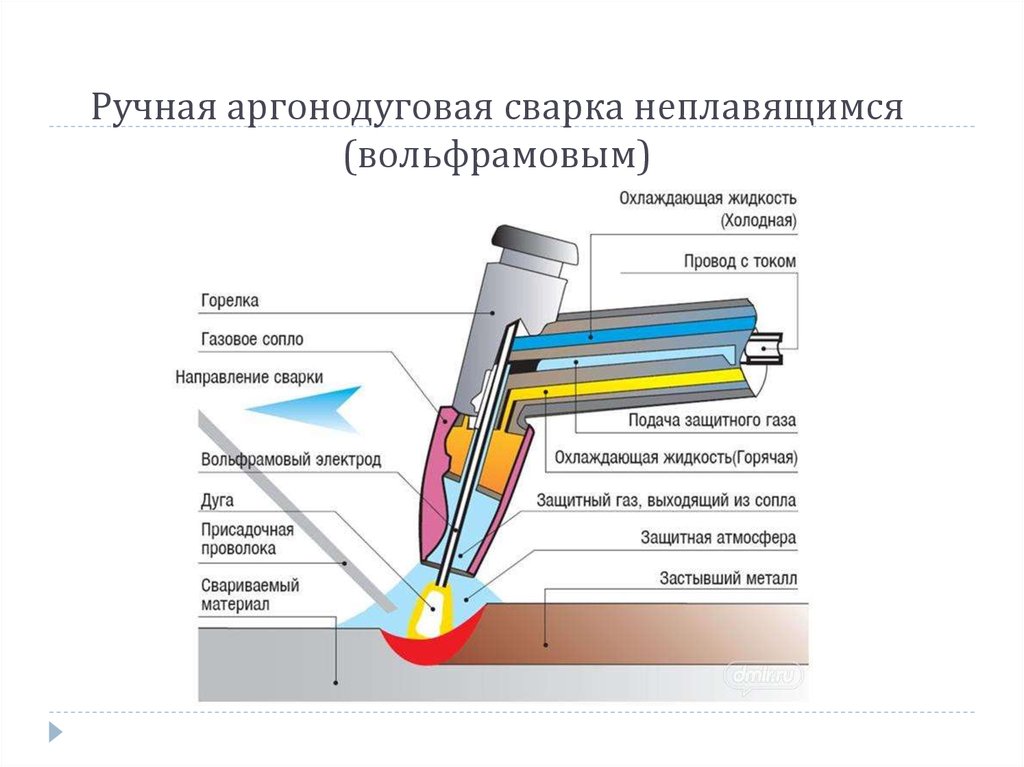

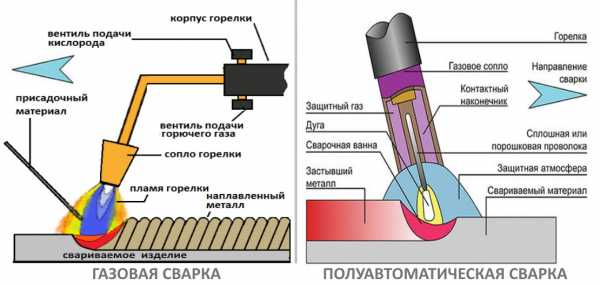

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

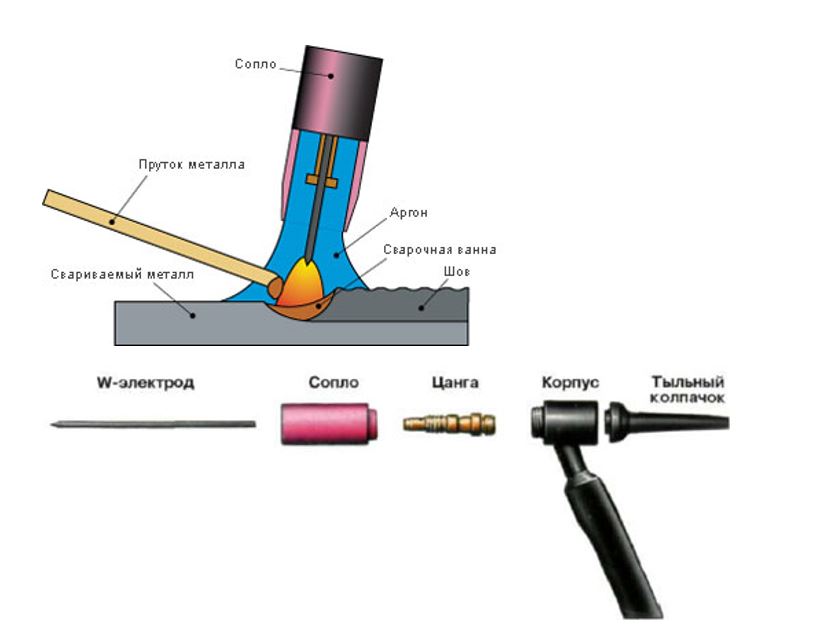

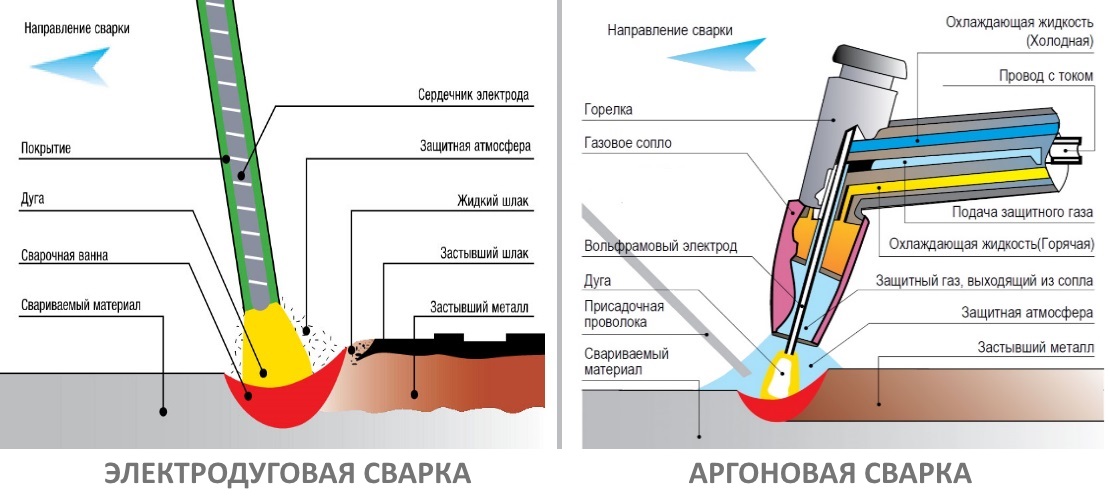

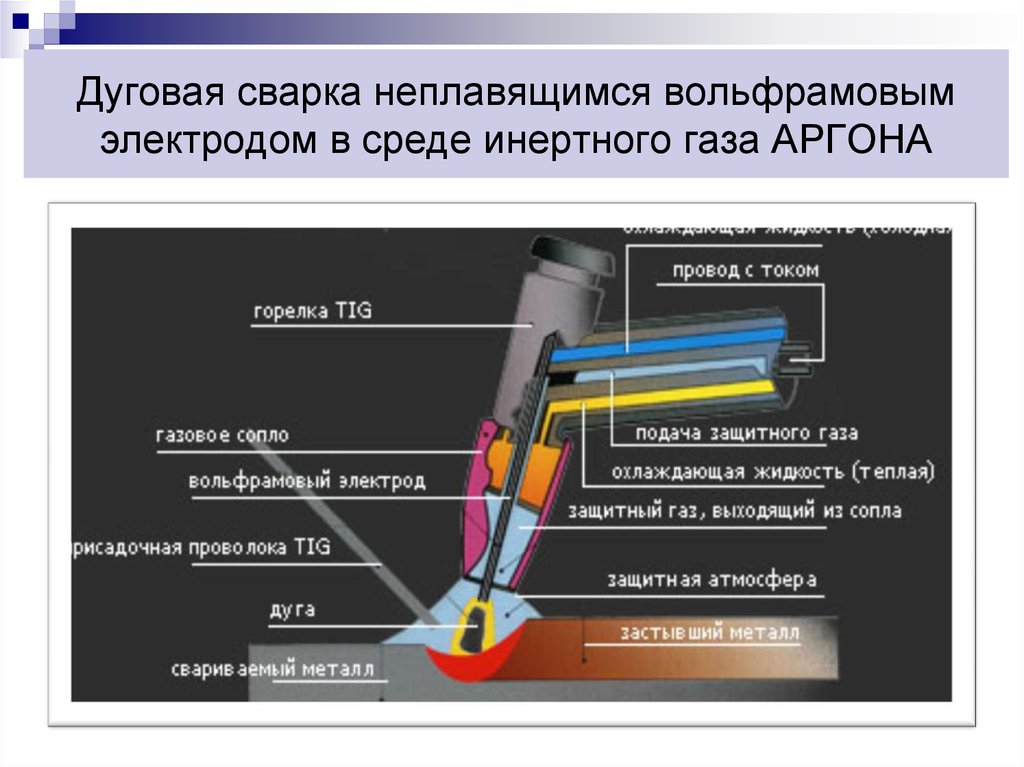

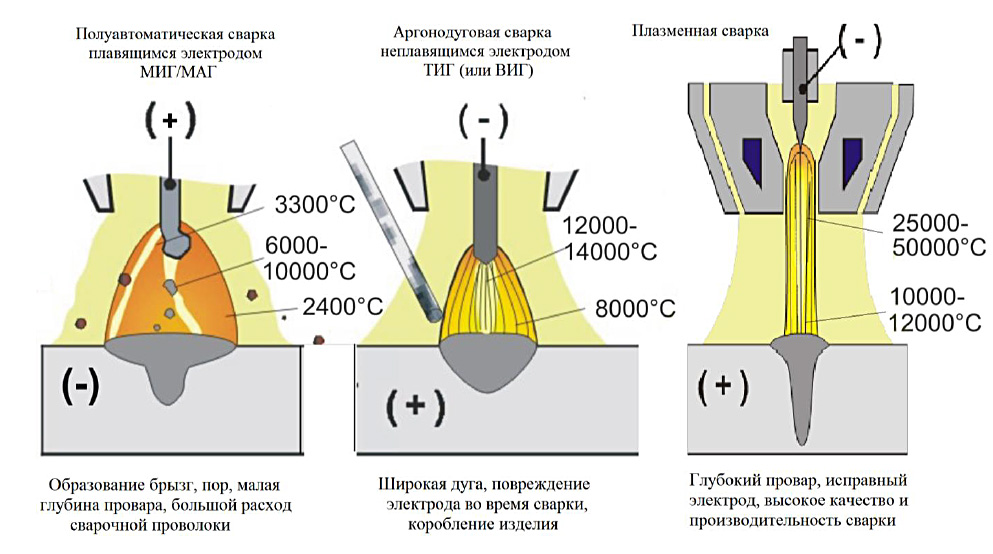

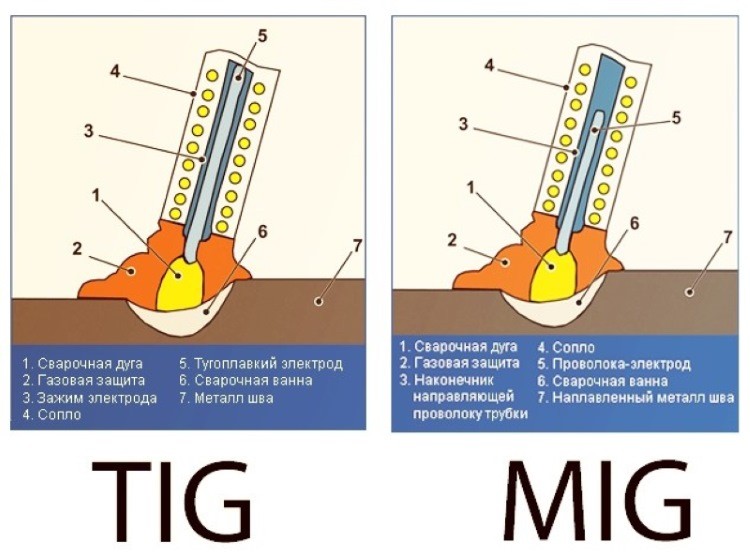

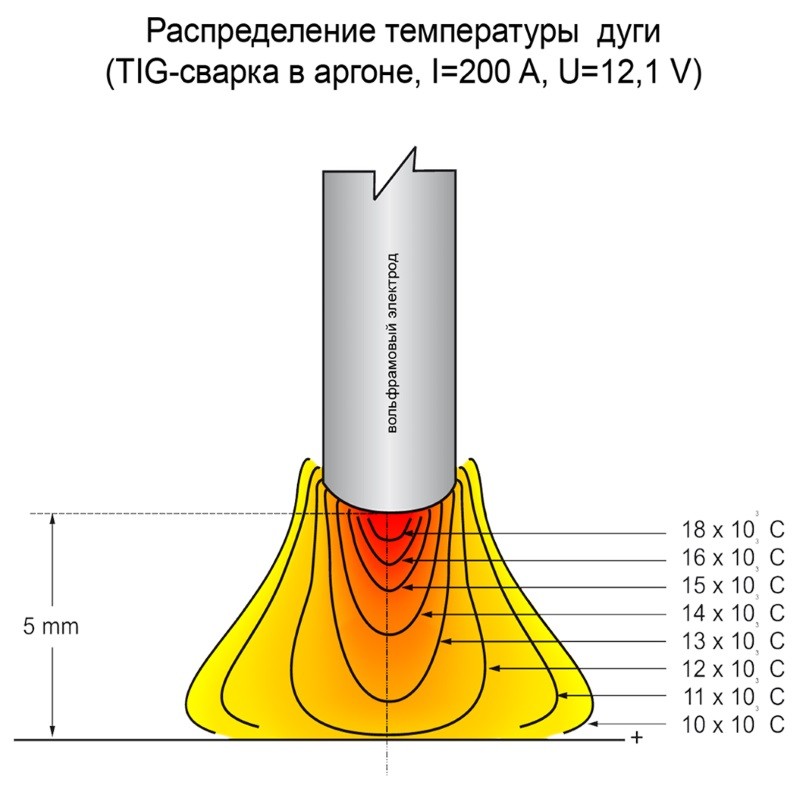

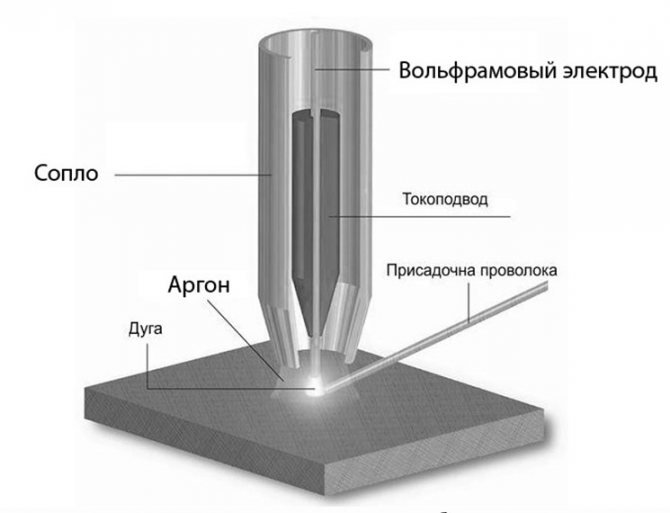

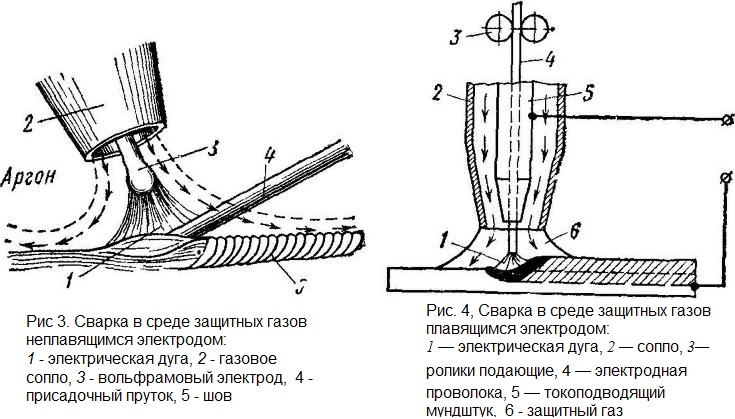

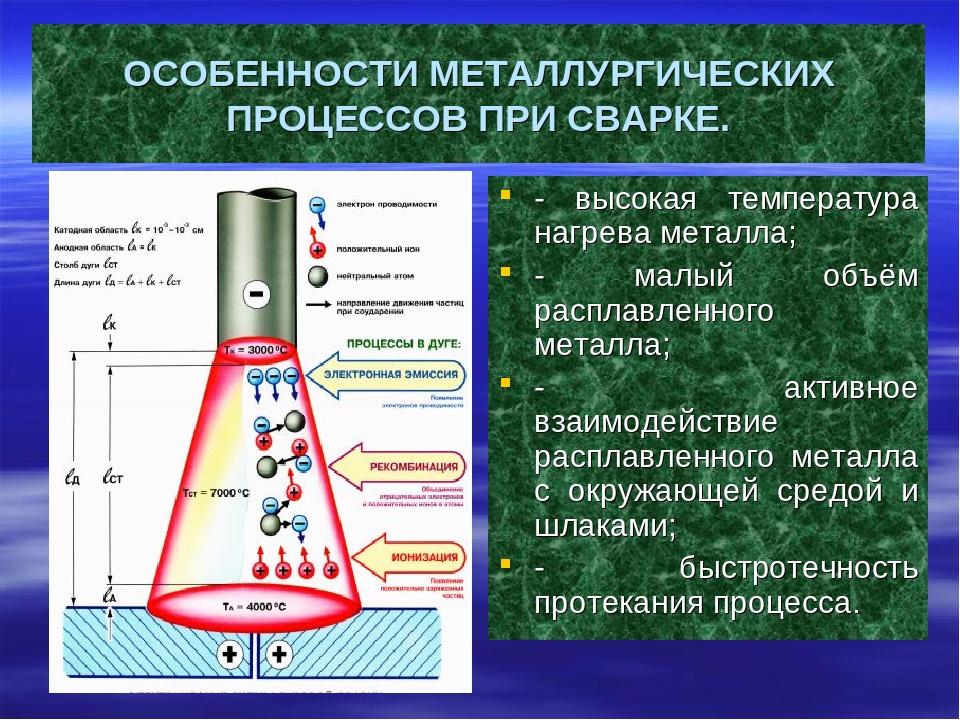

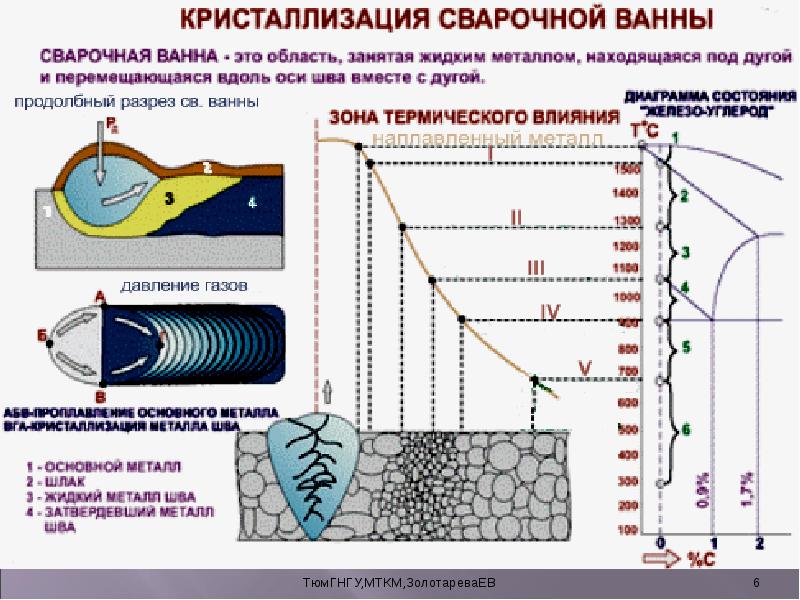

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

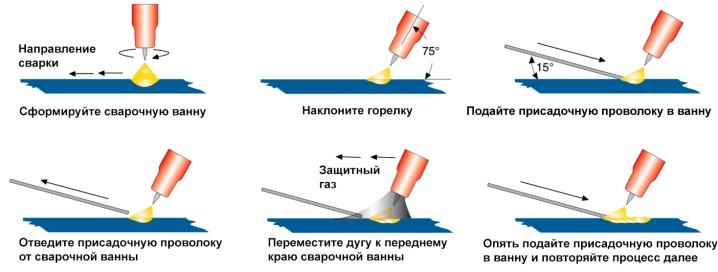

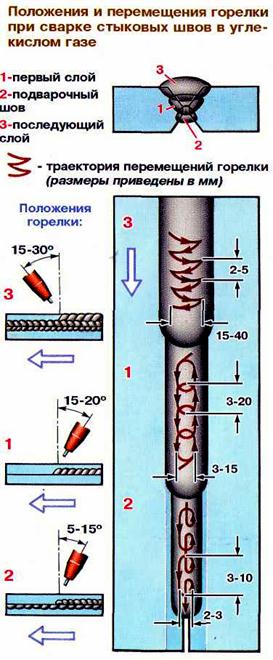

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

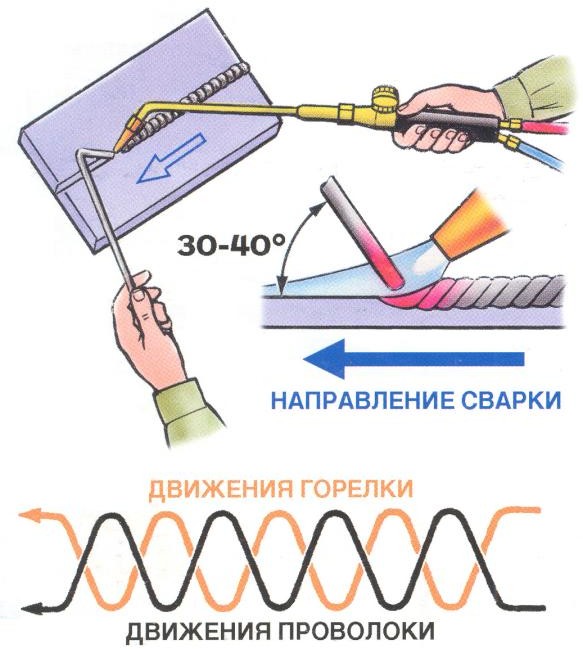

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

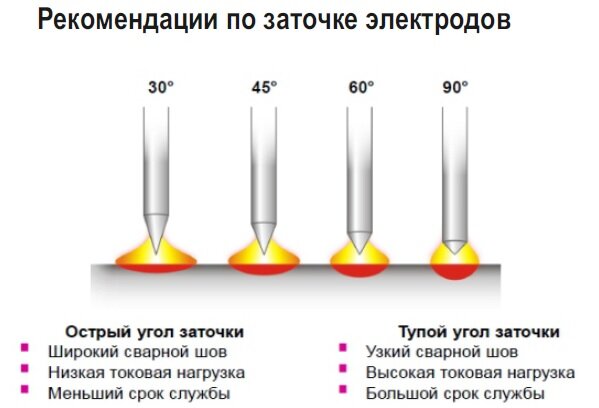

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

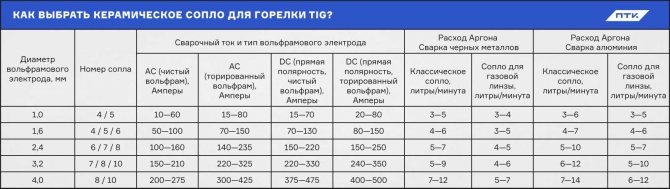

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Химические свойства

Пока известны только 2 химических соединения аргона — гидрофторид аргона и CU(Ar)O, которые существуют при очень низких температурах. Кроме того, аргон образует эксимерные молекулы, то есть молекулы, у которых устойчивы возбуждённые электронные состояния и неустойчиво основное состояние. Есть основания считать, что исключительно нестойкое соединение Hg—Ar, образующееся в электрическом разряде, — это подлинно химическое (валентное) соединение. Не исключено, что будут получены другие валентные соединения аргона с фтором и кислородом, которые тоже должны быть крайне неустойчивыми. Например, при электрическом возбуждении смеси аргона и хлора возможна газофазная реакция с образованием ArCl. Также со многими веществами, между молекулами которых действуют водородные связи (водой, фенолом, гидрохиноном и другими), образует соединения включения (клатраты), где атом аргона, как своего рода «гость», находится в полости, образованной в кристаллической решётке молекулами вещества-хозяина, например, Ar·6H2O.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 – 40% аргона и 60 – 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий – высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

| Толщина металла | Вид переноса | Рекомендуемый защитный газ | Достоинства |

|---|---|---|---|

| Углеродистые стали | |||

| До 2 мм. | С короткими замыканиями | Ar + СО2 Ar + СО2 + О2 | Легкое управление ванной при сварке во всех пространственных положениях. Хорошее проплавление. |

| 2 – 3 мм | Ar + (8…25)% СО2 Ar + He + СО2 | ||

| Более 3 мм | СО2 Ar + (15…25)% СО2 | ||

| Ar + 25% СО2 | Подходит для больших токов и высоких скоростей сварки | ||

| Ar + 50% СО2 | Применяется при сварке во всех пространственных положениях. Обеспечивает глубокое проплавление. Допускает высокие скорости сварки. | ||

| СО2 | Глубокое проплавление и высокая скорость сварки (однако, возможны прожоги). | ||

| Струйный | Ar + (1…8)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. | |

| Более 2 мм | Импульсный | Ar + (2…8)% О2 Ar + (5…20)% СО2 | Стабильный управляемый мелкокапельный перенос. |

| Низко- и высоколегированные стали | |||

| До 2,5 мм | С короткими замыканиями | Ar + (8…20)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. |

| Более 2,5 мм | Струйный | Ar + 2% О2 Ar + (5…10)% СО2 | Снижение вероятности подрезов. Глубокое проплавление и хорошие механические свойства шва. |

| Импульсный | Ar + 2% О2 Ar + 5% СО2 | Стабильный управляемый мелкокапельный перенос. | |

| Нержавеющая сталь, никель, никелевые сплавы | |||

| До 2 мм | С короткими замыканиями | Ar + (2…5)% СО2 | Легкое управление ванной. Предупреждает возникновения прожогов. |

| Более 2 мм | Ar + (2…5)% СО2 | Низкое содержание СО2 в смеси уменьшает науглероживание, которое может способствовать возникновению межкристаллитной коррозии в некоторых сплавах. Применяется для всех положений сварки. | |

| Струйный | Ar + (1…2)% О2 Ar + (2…5)% СО2 | Хорошая стабильность дуги. Низкая вероятность подрезов. | |

| Более 2 мм | Импульсный | Ar + (1…2)% О2 | Стабильный управляемый перенос в широком диапазоне режимов сварки. |

| Медь, медно-никелевые сплавы | |||

| До 3 мм | С короткими замыканиями | He + 10% Ar He + 25% Ar Ar + He | Хорошая стабильность дуги и легко управляемая сварочная ванна. |

| Более 3 мм | Струйный | He + Ar He или Ar | Высокое тепловложение. Сварка в чистом гелии применяется для больших толщин. |

| Импульсный | He или Ar | Стабильный управляемый мелкокапельный перенос. | |

| Алюминий | |||

| До 12 мм | Струйный, Импульсный | Ar | Стабильная дуга и перенос металла. Разбрызгивание незначительное или отсутствует. |

| Более 12 мм | He + (20…50)% Ar Ar + He | Высокое тепловложение. Хорошее проплавление. Минимальная пористость. | |

| Магний, титан и другие, химически активные металлы | |||

| Весь диапазон толщин | Струйный | Ar | Обеспечивается более стабильная дуга, чем в смесях, где преобладает гелий |

| Ar + (20…70)% He | Более высокое тепловложение и сниженная вероятность возникновения пористости. |

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При обнаружении неисправности аргонодугового сварочного аппарата работу немедленно прекратить и доложить об этом своему непосредственному руководителю. 4.2. При возникновении аварий и ситуаций, которые могут привести к авариям и несчастным случаям, необходимо: — немедленно прекратить работы и известить своего руководителя; — в соответствии с полученными указаниями оперативно принять меры по устранению причин аварий или ситуаций, которые могут привести к авариям или несчастным случаям. 4.3. При обнаружении на металлических частях оборудования напряжения (ощущение действия электротока) необходимо отключить оборудование от сети и доложить своему руководителю. 4.4. При обнаружении дыма и возникновении пожара немедленно объявить пожарную тревогу, принять меры к ликвидации пожара с помощью имеющихся первичных средств пожаротушения, поставить в известность своего руководителя. При необходимости вызвать пожарную бригаду по телефону 101 или 112. 4.5. Запрещается применять воду и пенные огнетушители для тушения электропроводок и оборудования под напряжением, так как пена является хорошим проводником электрического тока. Для этих целей используются углекислотные и порошковые огнетушители. 4.6. В условиях задымления и наличия огня в помещении передвигаться вдоль стен, согнувшись или ползком; для облегчения дыхания рот и нос прикрыть платком (тканью), смоченной водой; через пламя передвигаться, накрывшись с головой верхней одеждой или покрывалом, по возможности облиться водой, загоревшуюся одежду сорвать или погасить. 4.7. При несчастном случае немедленно освободить пострадавшего от действия травмирующего фактора, соблюдая собственную безопасность, оказать пострадавшему первую помощь, при необходимости вызвать бригаду скорой помощи по телефону 103 или 112. По возможности сохранить обстановку, при которой произошел несчастный случай, если это не угрожает жизни и здоровью окружающих, для проведения расследования причин возникновения несчастного случая, или зафиксировать на фото или видео. Сообщить своему руководителю и специалисту по охране труда. 4.8. В случае ухудшения самочувствия, появления рези в глазах, резком ухудшении видимости – невозможности сфокусировать взгляд или навести его на резкость, появлении боли в пальцах и кистях рук, усилении сердцебиения немедленно покинуть рабочее место, сообщить о произошедшем своему руководителю и обратиться в медицинское учреждение. 4.9. При оказании помощи при обморожениях (в случае попадания на кожу сжиженного аргона) главное – не допустить быстрого согревания переохлажденных участков тела, так как на них губительно действуют теплый воздух, теплая вода, прикосновение теплых предметов и даже рук. 4.10. На переохлажденные участки тела нужно наложить теплоизолирующие повязки (ватно-марлевые, шерстяные и т.п.) и оставлять их до тех пор, пока не появится чувство жара и не восстановится их чувствительность. 4.11. В случае возникновения высокой загазованности помещения, в котором используется аргонодуговой сварочный аппарат, необходимо работу приостановить и хорошо проветрить помещение.

Аргонодуговая технология

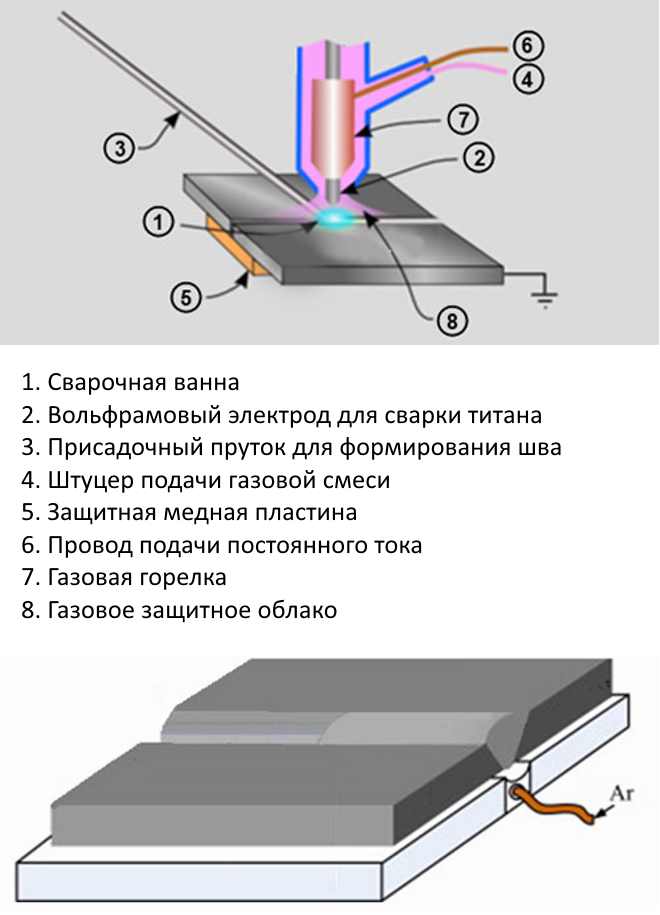

Технология сварки аргоном основана на принципе электродугового воздействия на металл с применением защитного газа. Как уже отмечалось, аргон является инертным газом. К тому же он почти на 40% тяжелее воздуха, поэтому вытесняет его из сварочной зоны, не давая металлу вступать в окислительную реакцию с кислородом

Это особенно важно для цветных металлов, которые сильно подвержены процессу окисления, вследствие чего шов не будет отличаться хорошей надежностью

Вот такой получается качественный шов

Особенностью аргонодугового процесса является подача аргона. Для разных металлов она должна начинаться в разное время, например:

- для сварки алюминия за 1 секунду до начала термического воздействия;

- для сварки титана за 1 секунду до начала термического воздействия. Также титан должен остывать в среде аргона.

Обычно в роли неплавящегося электрода выступает вольфрам, который имеет температуру плавления, превышающую 3000°С. При сварке алюминия вольфрамовый электрод должен непременно остывать в аргоне, иначе он окисляется, и дальнейшие действия с ним невозможны.

Иногда аргон применяют и для работы с черными металлами. В этом случае сварочный цикл отличается от работы с углекислотой. «Аргоновый» шов получается более ровным и эстетичным, данный газ нет смысла применять для потоковой сварки. Если же вас заинтересовала информация про работу с углекислотой, то более подробно о данном процессе можно прочитать в статье: как правильно вести сварку полуавтоматом с углекислотой.

Стихи про аргон

«Аргон» – «ленивый», сонный, вялый,

Еще один инертный газ.

Аргона в воздухе немало,

Он тихо вьётся возле нас.

Раскрашивает он узоры

Огней рекламы голубым.

Аргон не побоится Фтора,

Не реагирует он с ним!

Ведь очень крепко электроны

Вцепились в атомы Аргона!

*****

Самый спящий неметалл.Он инертный газ.Есть соединений 2:HArF и CU(Ar)O.

В лампах спит он целый день.Он часов не знает.В упаковках нарасхват.Он не осязаем.

В воздухе витает.И в коре земной.Роли не играетВ биологии.

Без цвета.Без вкуса.И запаха нет.Ничего у него нет.

Он просто скучен.Никакой.Но не бесполезен,Но слишком простой.

*****

Я нейтрален – ни плох, ни хорош,

я безвкусен, бесцветен, свободен,

кто-то скажет — «цена ему грош!»,

я спокойно отвечу – возможно.

(Аргон)

*****

Есть в костёле преогромный

Музыкальный инструмент.

Те же буквы входят в скромный,

Благородный элемент.

(орган, аргон)

Свойства аргона (таблица): температура, плотность, давление и пр.

| 100 | Общие сведения | |

| 101 | Название | Аргон |

| 102 | Прежнее название | |

| 103 | Латинское название | Argon |

| 104 | Английское название | Argon |

| 105 | Символ | Ar |

| 106 | Атомный номер (номер в таблице) | 18 |

| 107 | Тип | Неметалл |

| 108 | Группа | Инертный (благородный) газ |

| 109 | Открыт | Уильям Рамзай, Джон Уильям Стретт (лорд Рэлей), Великобритания, 1894 г. |

| 110 | Год открытия | 1894 г. |

| 111 | Внешний вид и пр. | Инертный газ без цвета, вкуса и запаха |

| 112 | Происхождение | Природный материал |

| 113 | Модификации | |

| 114 | Аллотропные модификации | |

| 115 | Температура и иные условия перехода аллотропных модификаций друг в друга | |

| 116 | Конденсат Бозе-Эйнштейна | |

| 117 | Двумерные материалы | |

| 118 | Содержание в атмосфере и воздухе (по массе) | 1,292 % |

| 119 | Содержание в земной коре (по массе) | 0,00015 % |

| 120 | Содержание в морях и океанах (по массе) | 0,000045 % |

| 121 | Содержание во Вселенной и космосе (по массе) | 0,02 % |

| 122 | Содержание в Солнце (по массе) | 0,007 % |

| 123 | Содержание в метеоритах (по массе) | |

| 124 | Содержание в организме человека (по массе) | |

| 200 | Свойства атома | |

| 201 | Атомная масса (молярная масса) | 39,948(1) а. е. м. (г/моль) |

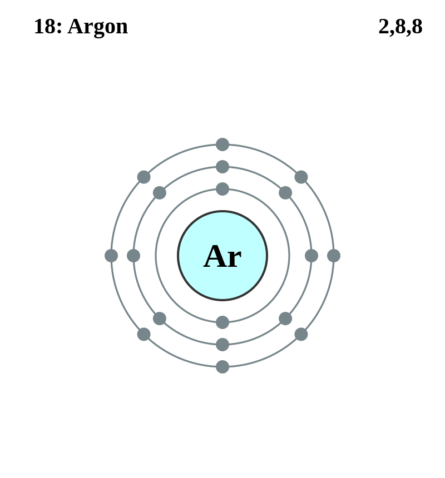

| 202 | Электронная конфигурация | 1s2 2s2 2p6 3s2 3p6 |

| 203 | Электронная оболочка | K2 L8 M8 N0 O0 P0 Q0 R0

|

| 204 | Радиус атома (вычисленный) | 71 пм |

| 205 | Эмпирический радиус атома | |

| 206 | Ковалентный радиус* | 106 пм |

| 207 | Радиус иона (кристаллический) | |

| 208 | Радиус Ван-дер-Ваальса | 188 пм |

| 209 | Электроны, Протоны, Нейтроны | 18 электронов, 18 протонов, 22 нейтронов |

| 210 | Семейство (блок) | элемент p-семейства |

| 211 | Период в периодической таблице | 3 |

| 212 | Группа в периодической таблице | 18-ая группа (по старой классификации – главная подгруппа 8-ой группы) |

| 213 | Эмиссионный спектр излучения | |

| 300 | Химические свойства | |

| 301 | Степени окисления | |

| 302 | Валентность | |

| 303 | Электроотрицательность | 4,3 (шкала Полинга) |

| 304 | Энергия ионизации (первый электрон) | 1520,57 кДж/моль (15,7596117(5) эВ) |

| 305 | Электродный потенциал | |

| 306 | Энергия сродства атома к электрону | 0 кДж/моль |

| 400 | Физические свойства | |

| 401 | Плотность* | 0,001784 г/см3 (при 0 °C и иных стандартных условиях, состояние вещества – газ), 1,3954 г/см3 (при температуре кипения -185,848 °C и иных стандартных условиях, состояние вещества – жидкость), 1,65 г/см3 (при -233 °C и иных стандартных условиях, состояние вещества – твердое тело) |

| 402 | Температура плавления* | -189,34 °C (83,81 K, -308,81 °F) |

| 403 | Температура кипения* | -185,848 °C (87,302 K, -302,526 °F) |

| 404 | Температура сублимации | |

| 405 | Температура разложения | |

| 406 | Температура самовоспламенения смеси газа с воздухом | |

| 407 | Удельная теплота плавления (энтальпия плавления ΔHпл)* | 1,18 кДж/моль |

| 408 | Удельная теплота испарения (энтальпия кипения ΔHкип)* | 6,53 кДж/моль |

| 409 | Удельная теплоемкость при постоянном давлении | |

| 410 | Молярная теплоёмкость* | 20,85 Дж/(K·моль) |

| 411 | Молярный объём | 24,2 см³/моль |

| 412 | Теплопроводность | 17,72·10-3 Вт/(м·К) (при стандартных условиях), 0,0164 Вт/(м·К) (при 300 K) |

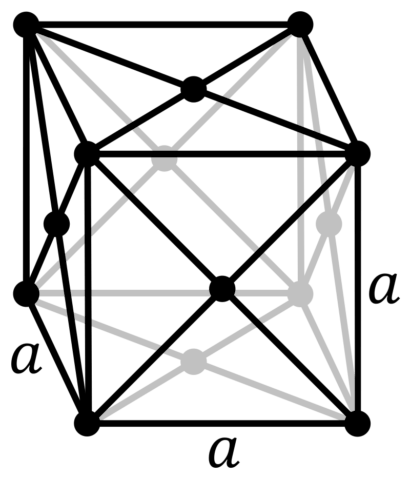

| 500 | Кристаллическая решётка | |

| 511 | Кристаллическая решётка #1 | |

| 512 | Структура решётки | Кубическая гранецентрированная

|

| 513 | Параметры решётки | 5,260 Å |

| 514 | Отношение c/a | |

| 515 | Температура Дебая | 85 К |

| 516 | Название пространственной группы симметрии | Fm_ 3m |

| 517 | Номер пространственной группы симметрии | 225 |

| 900 | Дополнительные сведения | |

| 901 | Номер CAS | 7440-37-1 |

Примечание:

206* Ковалентный радиус аргона согласно составляет 106±10 пм.

401* Плотность аргона согласно и составляет 0,0017839 г/см3 (при 0 °C /20 °C и иных стандартных условиях, состояние вещества – газ).

402* Температура плавления аргона согласно и составляет -189,35 °C (83,8 K, -308,83 °F) и -189,6 °C (83,55 K, -309,28 °F) соответственно.

403* Температура кипения аргона согласно и составляет -185,85 °C (87,3 K, -302,53 °F) и -185,9 °C (87,25 K, -302,62 °F) соответственно.

407* Удельная теплота плавления (энтальпия плавления ΔHпл) аргона согласно и составляет 7,05 кДж/моль и 1,19 кДж/моль соответственно.

408* Удельная теплота испарения (энтальпия кипения ΔHкип) аргона согласно и составляет 6,45 кДж/моль и 6,51 кДж/моль соответственно.

410* Молярная теплоемкость аргона составляет 20,79 Дж/(K·моль).

Автоматическая и полуавтоматическая сварка в защитных газах

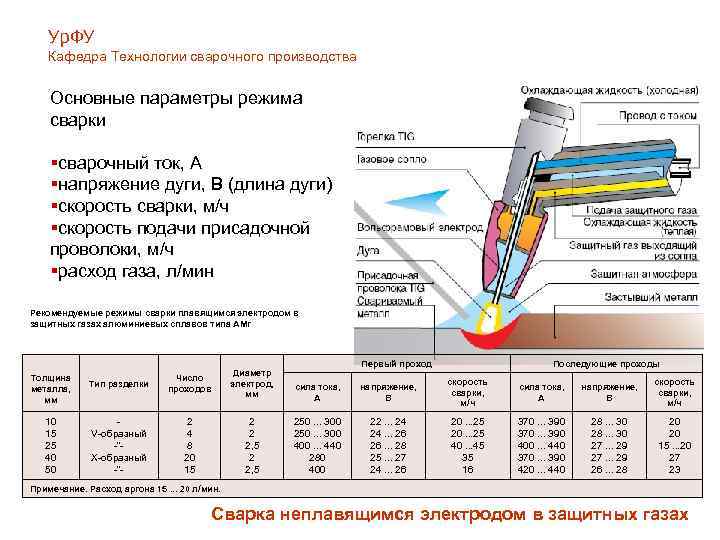

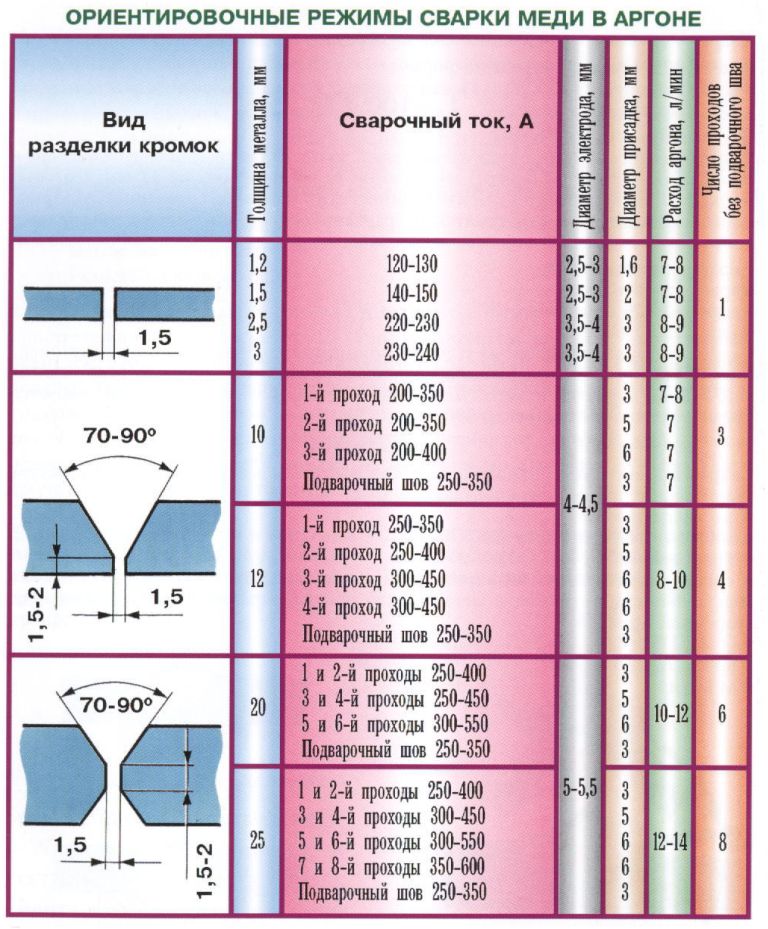

Режим аргонодуговой сварки выбирают в зависимости от толщины и марки свариваемого металла, диаметра и марки электродной проволоки с учетом обеспечения мелкокапельного переноса электродного металла и стабильного горения дуги.

Для этого сварочный ток должен быть не меньше критического. При использовании для сварки в аргоне хромоникелевых аустенитных и ферритноаустенитных проволок принимается критический ток:

Диаметр проволоки, мм = 1,0 1,6 2,0

Критический ток, А = 190—200 240—250 280

При сварке в смеси аргона с кислородом или углекислым газом критический ток может быть несколько меньшим, чем при сварке в чистом аргоне.

В табл. 83 приведены ориентировочные режимы аргонодуговой сварки высоколегированными проволоками.

Таблица 83. Ориентировочные режимы аргонодуговой сварки высоколегированных сталей плавящимся электродом.

| Толщина металла,мм | Положение, в котором выполняется сварка, тип соединения и форма разделки кромок | Число проходов | Диаметр проволоки, мм | Iсв А | Uд В | Vсв м/час | Вылет электрода, мм | Расход аргона, л/мин |

| 3 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2 | 180 | 19—20 | 20—30 | 9—11 | 10 |

| 5,0-5,5 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2—1,6 | 190—310 | 20—23 | 20—30 | 9—12 | 14—19 |

| 6,5 и выше | Нижнее стыковое соединение без разделки кромок | 1 и более | 1,6 | 280—350 | 22—23 | 20—30 | 10—12 | 14—19 |

| 6,5-25 | Вертикальное и потолочное | 1—4 | 0,8-1,0 | 110—140 | 17—19 | 20—30 | 6—9 | 9—14 |

| 12—25 | Вертикальное и потолочное | 2—5 | 1,2 | 140—180 | 18—19 | 20—30 | 9—11 | 9—14 |

| 10 | Нижнее стыковое соединение с V-образным скосом кромок (угол разделки 60°) | 2 | 1,6—2,0 | 380—440 | 25—28 | 25 | 10—15 | 16 |

| 12,5 | Нижнее стыковое соединение с V-образным скосом кромок (угол 70°) | 6 | 1,6 | 290—300 | 25—27 | 16—20 | 10—12 | 23,5 |

Для сварки плавящимся электродом высоколегированных сталей в чистом аргоне используют те же электродные проволоки, что при сварке данной стали под флюсом, а при сварке в смеси аргона с кислородом или углекислым газом — те же, что и для сварки данной стали в углекислом газе.

Механические свойства и стойкость против коррозии полученных соединений практически такие же, как и при сварке под флюсом.

В ряде тяжело нагружаемых конструкций во многих отраслях промышленности стыковые соединения толстолистовой стали различных марок приходится сваривать дуговыми методами сварки, в том числе и аргонодуговой сваркой, причем в последние годы все возрастающее применение находит автоматическая сварка.

Сварку таких соединений выполняют за несколько проходов, что требует широкой разделки для обеспечения провара шва с основным металлом и сплавления между слоями, а при сварке под флюсом облегчает удаление шлака из разделки.

- Назад

- Вперед

Характеристики процесса сварки в среде инертного газа

Таблица электродов для сварки.

Аргон – газ, практически не вступающий в химреакции с расплавами и газами в зоне горения электродуги. Так как аргон – газ более тяжелый, нежели компоненты воздуха, вследствие этого он способен выдавливать воздух из места осуществления работ. Вытесняя воздух, газ обеспечивает надежность изолирования ванны от контактирования с газами атмосферного воздуха.

Аргонодуговая сварка дает возможность проводить крупнокапельный и струйный перенос расплава электрода. При осуществлении крупнокапельного переноса процесс является нестабильным с присутствием большого разбрызгивания.

Теххарактеристики, которые имеет аргоновая сварка, хуже, нежели у сварки в среде углекислоты. Это связано с тем, что при малом давлении в дуге расплав способен формировать капли большой величины.

При осуществлении струйного переноса расплава стабильность сваривания значительно вырастает, а степень разбрызгивания сильно понижается. Недостатком такого переноса является необходимость работы с большими токами, которые достигают 260 А, что часто не соответствует техтребованиям процесса.

Для получения стабильности рекомендуется применять при проведении сваривания импульсные источники электропитания дуги, способные переводить процесс к струйному переносу при токе равном 100 А.

История открытия

История открытия аргона начинается в 1785 году, когда английский физик и химик Генри Кавендиш, изучая состав воздуха, решил установить, весь ли азот воздуха окисляется.

Дальнейшая история открытия аргона связана с именем Рэлея, который несколько лет посвятил исследованиям плотности газов, особенно азота.

У известного уже в то время английского химика Уильяма Рамзая также не было готового ответа, но он предложил Рэлею своё сотрудничество

Интуиция побудила Рамзая предположить, что азот воздуха содержит примеси неизвестного и более тяжёлого газа, а Дьюар обратил внимание Рэлея на описание старинных опытов Кавендиша (которые уже были к этому времени опубликованы)

Большую роль в изучении нового газа сыграл спектральный анализ. Спектр выделенного из воздуха газа с его характерными оранжевыми, синими и зелёными линиями резко отличался от спектров уже известных газов. Уильям Крукс, один из виднейших спектроскопистов того времени, насчитал в его спектре почти 200 линий. Уровень развития спектрального анализа на то время не дал возможности определить, одному или нескольким элементам принадлежал наблюдаемый спектр. Несколько лет спустя выяснилось, что Рамзай и Рэлей держали в своих руках не одного незнакомца, а нескольких — целую плеяду инертных газов.

7 августа 1894 года в Оксфорде, на собрании Британской ассоциации физиков, химиков и естествоиспытателей, было сделано сообщение об открытии нового элемента, который был назван аргоном.

Хорошее объяснение принципа аргонодуговой сварки, ее преимуществ и ограничений. Полезная информация для понимания этого процесса.