Сфера применения и особенности

Центры вращающиеся применяются в токарных станках для обточки деталей при скорости вращения более 75 м/мин. При этой скорости начинается процесс повышенного износа конуса центра и центрового отверстия обрабатываемой заготовки. Частичным путем решения проблемы является применение смазки и твердосплавных напаек, но оптимальным вариант – применение вращающегося центра.

Основные преимущества оснастки:

- Универсальность. При использовании центров со сменной насадкой можно обрабатывать детали с различными конусными осевыми отверстиями.

- Высокие характеристики воспринимаемой нагрузки, значительно превышающие показатели упорных фиксаторов.

- Длительная эксплуатация благодаря уменьшенному износу.

- Возможность работы при высоких показателях нагрузки.

Основным недостатком является наличие радиального биения. Данная проблема решается применение оснастки с допустимым показателем биения, либо финишной обработкой на малых скоростях с использованием неподвижного центра.

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

Центры станочные и токарные патроны: виды, типы, описание

Главная Статьи Центры станочные и токарные патроны: виды, типы, описание

Токарный патрон и вращающиеся центры – это наиболее важные элементы оснастки токарного станка, специальное зажимное приспособление для точного крепления на станке заготовки, детали или режущего инструмента. Благодаря использованию токарного патрона, многообразию размеров и конструкций существенно увеличивается функциональность токарного станка, появляется возможность обработки сложнопрофильных деталей.

Токарный патрон – основная технологическая оснастка токарного станка, устройство, необходимое для крепления заготовки или инструмента для проведения металлорежущих операций. Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Конструкция и назначение токарных патронов

Существует несколько типов конструкции токарного патрона, классифицируемой по способу зажима детали и назначению:

Кулачковые патроны – наиболее широко используемые и подходящие для большинства операций. Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Существуют следующие виды токарных патронов: Двухкулачковые – применяются преимущественно для крепления фасонных отливок. Трехкулачковые – более всего подходят для заготовок круглой и шестигранной форм. Четырехкулачковые – для ассиметричных заготовок и деталей прямоугольной формы. Подразделяются на самоцентрирующиеся и с независимыми кулачками. В зависимости от типа зажима патрон может иметь ручной или механизированный зажим. В первом случае необходимо вручную осуществлять затяжку крепления детали, при механизированном зажиме – патрон сам осуществляет фиксацию. Рассмотрим основные конструктивные типы токарных патронов, используемые в современном металлообрабатывающем производстве.

Цанговые патроны – состоят из втягиваемой, выдвижной или неподвижной цанги, посредством которой и осуществляется фиксация детали. Подразделяются на зажимные и подающие. Зажимные используются для поворотного зажима деталей с заранее предварительно обработанной поверхностью, подающие цанги используются для крепления холоднотянутых заготовок.

Центры станочные вращающиеся

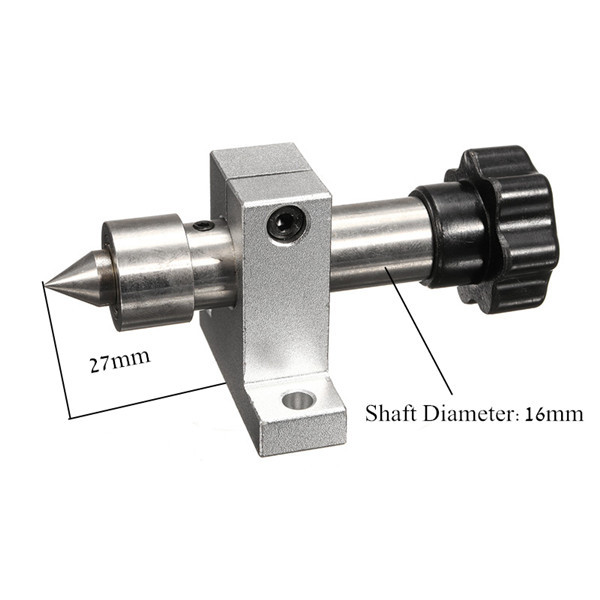

предназначаются для создания дополнительной опоры при обработке на токарных станках заготовок большой длины. Центры станочные вращающиеся применяются на обычных и на станках металлорежущих с программным управлением. Это один из видов высокоточной технологической оснастки, расширяющий технические возможности и увеличивающий производительность токарного оборудования. Такие приспособления позволяют повысить скорость резания и существенно уменьшить при этом биения обрабатываемой детали, что в конечном счёте положительно сказывается на качестве продукции. Вращающиеся центры для токарного станка состоят из вала и конусовидной части. Именно эта часть выполняет функцию центрирования.

Технологическая снастка изготавливается на инструментальном производстве из качественных конструкционных материалов, чаще всего из легированной стали.

Шарикоподшипник, входящий в состав вращающегося центра, увеличивает КПД оборудования и уменьшает нагрев оснастки. Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров

Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Чтобы купить инструмент в интернет магазине «Мир ISO» https://miriso.ru/ — достаточно выбрать необходимый товар в каталоге и отправить онлайн-заявку или позвонить по телефону +7 (8482) 999-111.

Вращающийся токарный центр

Наконец удалось реализовать идею изготовления универсального вращающегося центра. Тему эту я поднимал в ветке Мысли и идеи (… Консультация по вращаюшемуся токарному центру…). Конечный вид девайса таков.

Началось все с изготовления вала с КМ2. Эту деталь заказал на завод по моим чертежам. Геометрию детали соблюсти можно, но вот соответствующая закалка детали с последующей шлифовкой конуса и посадочных мест под подшипники мне пока не по силам, да и оборудования соответствующего нет.

Дальше точил на своем BD-7 все остальные детальки. Диаметры не маленькие для такого станка, поэтому предварительно кругляк вгрубе обдирал на ТВ-6 в клубной мастерской, а уж затем вылизывал на своем маленьком по вечерам.

Подшипнички уже были подобраны в процессе рождения идеи, благодаря консультациям и советам уважаемых гуру, которых на сайте не мало.

Я намеренно не вдаюсь в детали изготовления той или иной детали, т.к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

Вот такой наборчик перед сборкой получился.

Между корпусом центра и насадкой с конусом (недособранные детали на фоте)виден посадочный цилиндр. Удалось достичь такой посадки, что на сухую детали разьединяются с характерным …чпоком… А со смазочкой сложновастенько,просто плунжерная пара какая-то. ( восторгаюсь потому как для меня это достижение)

Сборка особых хлопот не доставила. Сначала подшипники на вал напресовал

Затем все это в корпус

Крышечку крепим и …готово !

Дальше начинаем гурманить. На очереди сменные насадочки которые востребованы бывают частенько

Здесь примечательно, что придерживался правила …деталь с одной установки… Ну и резьба М4 резцом — секас с плясками я вам доложу!

Следующий этап — изготовление насадки-грибка. Материал — дюраль. Здесь первый раз решился снять патрон и установить планшайбу.Крепеж для детали на планшайбе со станком, естественно, не поставлялся, поэтому чертежики этих приспособ сделал сразу год назад, а изготовили их на заводе тож давно, так и лежали без дела, …шоб було… другими словами. Ан нет, пригодились все таки!

Насадку-грибок пришлось делать с двух установок с промежуточной стальной оправкой

Дальше финишная обработка детали, здесь ничего примечательного.

Первый опыт использования этого центра показал:

1. Мои опасения по поводу неповоротливости центра из-за (предположительно) повышенной массы не оправдались. Он охотно вращается при небольших поверхностях касания,даже при малых диаметрах пятна касания.

2. Мои опасения по поводу невозможности доступа резца к детали в краевых положениях — не оправдались ( пока во всяком случае)Но детали разные бывают, сейчас сложно предугадать все случаи.

3. Точность обработки детали с использованием центра, меня удовлетворила. Замеры обработанной детали длиной 100 мм и Ф10мм с обоих концов показали одинаковую величину. Но по этому пункту вопрос. Подскажите, пожалуйста, какие тестовые действия и замеры надо совершить, чтоб знать всю подноготную этого центра ( ну без фанатизма конечно, в хоббийных габаритах)

Приношу свои извинения за качество некоторых фот. Поздно заметил,что объектив на телефонном фотике пальцами залапал. Вот изображение и поплыло. Чтоб сильно не загружать эту тему, не стал сюда выкладывать чертежи( скажем …чертежики…, делал их для себя и ГоСтов машиностроительных особо не соблюдал)Если вруг заинтересует кого, можно поработать над вопросом ( имею ввиду скриншоты с CADовских файлов)

Меня очень интересует мнение уважаемой публики по поводу сего девайса. Есть ли ошибки в изготовлении, какие, как можно было избежать? Интересует все!

Разновидности

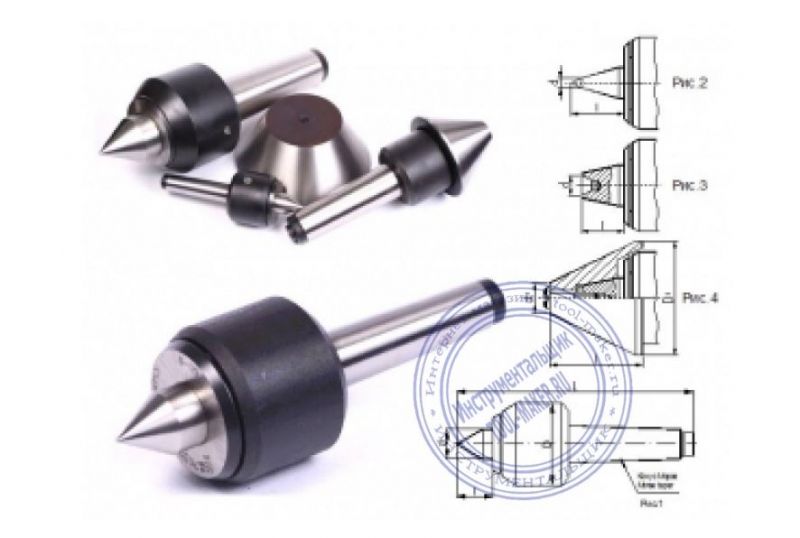

В токарном деле применяются несколько разновидностей вращающегося центра. По назначению оснастка делится на два вида:

Упорный центр — заостренный наконечник упирается в торец детали. Предварительно необходимо сделать центровочное отверстие.

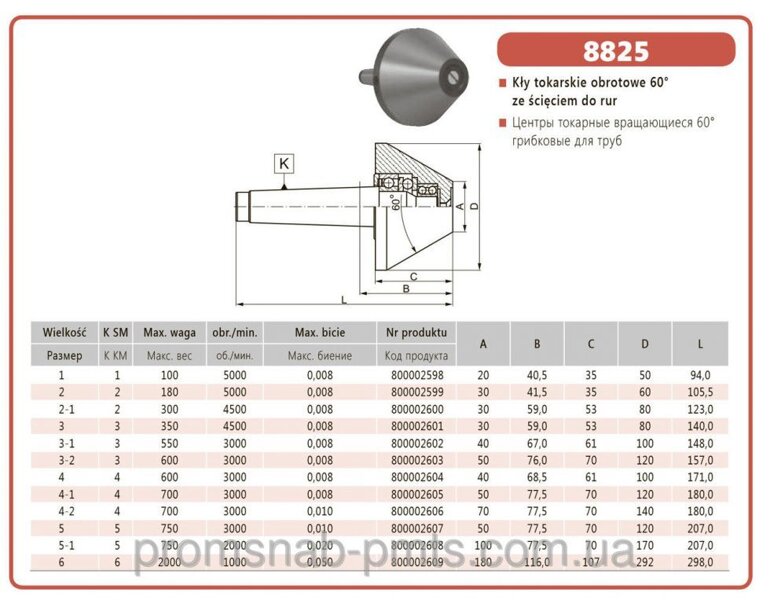

Грибковый — имеет наконечник большего диаметра с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

По конструкции:

- С постоянным валиком (тип А).

- Со сменной насадкой (тип Б).

Применение типа Б позволяет использовать одно приспособление для обработки изделий с разными габаритами. Съемные насадки облегчают подход резца к заготовке. Такая оснастка часто применяется при точении фасонных деталей.

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

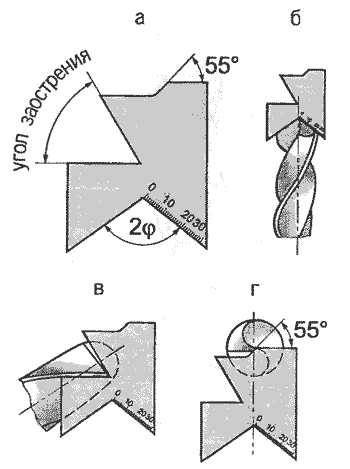

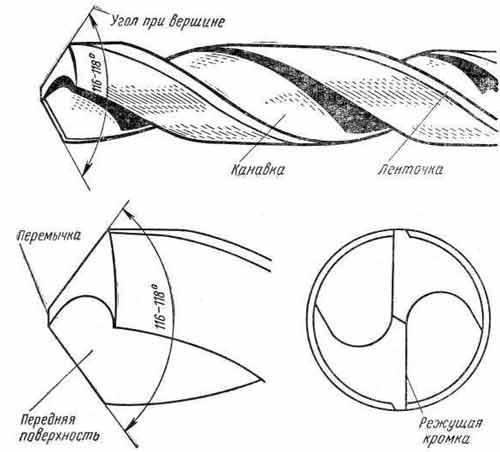

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления. Подбор сверла под нарезание резьбы

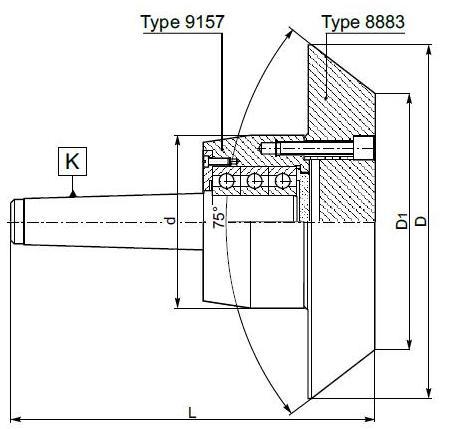

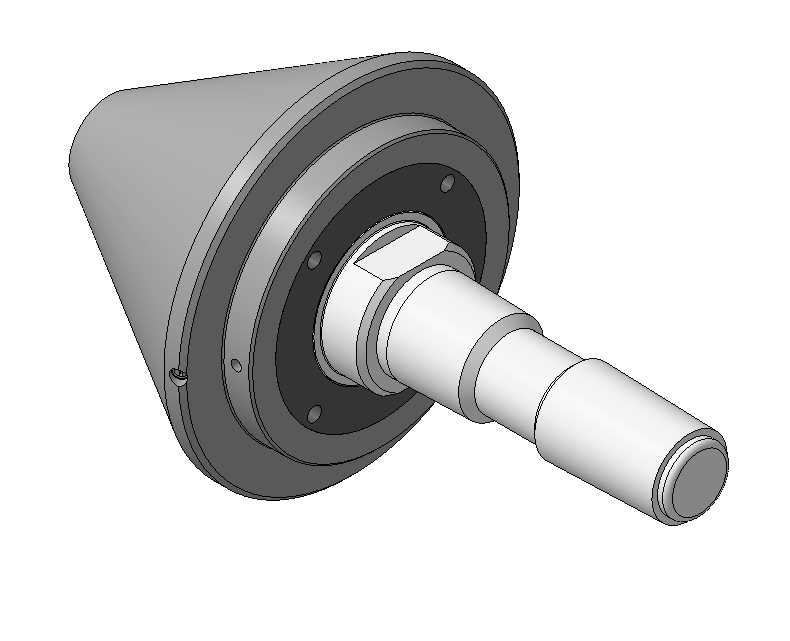

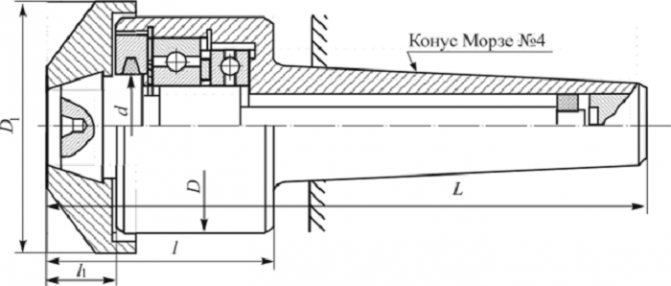

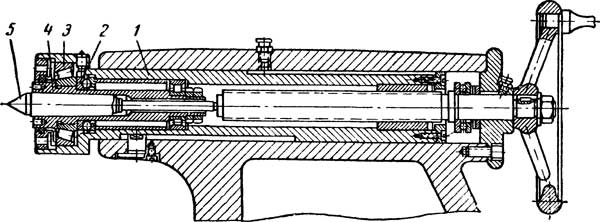

Конструкция вращающихся центров

На рисунке выше изображена конструкция центра предназначенного для фиксации в конический паз пиноли задней бабки токарного станка. Рабочая часть или центр (1) вращается благодаря шариковым подшипникам (2) и (4), в других вариантах конструкции применяются игольчатые подшипники. Возникающее в процессе работы осевое давление компенсирует упорный шариковый подшипник (5). Крепление в пиноли обеспечивает конический хвостовик (3). Для точного определения осевых усилий некоторые конструкции имеют встроенный прибор.

Более надежную фиксацию заготовок, особенно при работе с тяжелыми деталями на больших скоростях, обеспечивают встроенные в пиноль центры. Данное конструктивное исполнение, приведенное на рисунке ниже, даёт более высокую жесткость фиксации, оптимально при подготовке стружек большого сечения.

В передней части пиноли (1) имеется специально расточенное отверстие. В нем установлены подшипники для втулки (4) – упорный (3) расположенный в передней части для восприятия осевой нагрузки и радиальный (2). Во втулке выточено коническое отверстие под центр (5). Данную конструкцию можно использовать для крепления сверла или любого другого осевого инструмента, для чего втулка соединяется стопором с пинолью.

Технические характеристики.

Радиальное биение конуса центрового валика центра не более:

- для нормальной серии — 0,012 мм;

- для нормальной серии повышенной точности — 0,006 мм;

- для усиленной серии — 0,016 мм.

Твердость центрового валика (насадки) — не менее HRC 58. Твердость конуса Морзе хвостовика — не менее HRC 45.

Нормальная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4158-00 | 2 | 51 | 22 | — | 151 | 30 | 40 |

| -01 | 3 | 63 | 25 | — | 177 | 33 | 65 |

| -02 | 4 | 71 | 28 | — | 203 | 35 | 100 |

| -03 | 5 | 80 | 32 | — | 250 | 45 | 220 |

Усиленная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4161-00 | 4 | 75 | 36 | — | 233 | 45 | 307 |

| -01 | 5 | 90 | 40 | 280 | 55 | 428 | |

| -02 | 6 | 125 | 56 | 357 | 70 | 740 |

Данные по радиальной нагрузке даны для 1000 об/мин и срока службы 4000 часов.

Нормальный, обратный, вращающийся токарный центр

Центр токарный

На токарных станках применяют различные типы центров. Наиболее распространенный центр показан на рис. 37, а. Он состоит из конуса 1, на который устанавливается обрабатываемая деталь, и конического хвостовика 2. Хвостовик должен точно входить в коническое отверстие шпинделя передней бабки и пиноли задней бабки.

Детали с наружными конусами на концах обрабатывают в обратных центрах (рис. .37, б).

Рис 37 — Центры: а — нормальный, б — обратный центр

Вершина конуса центра должна точно совпадать с осью хвостовика. Для проверки центр вставляют в отверстие шпинделя и приводят его во вращение. Если центр исправен, то вершина его конуса не будет «бить».

Передний центр вращается вместе со шпинделем и обрабатываемой деталью, тогда как задний центр в большинстве случаев неподвижен-о его поверхность трется вращающаяся деталь. От трения нагреваются и изнашиваются как коническая поверхность заднего центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо наполнить центровое отверстие детали у заднего центра густой смазкой следующего состава: тавот — 65%, мел — 25%, сера — 5%, графит — 5% (мел, сера и графит должны быть тщательно растерты).

Отсутствие смазки ведет к сгоранию конца центра, а также к порче и задирам поверхности центрового отверстия.

При обтачивании деталей на больших скоростях (v>75 м/мин) происходит быстрый износ центра и разработка центрового отверстия детали. Для уменьшения износа заднего центра его конец иногда оснащают твердым сплавом; лучше однако применять вращающиеся центры.

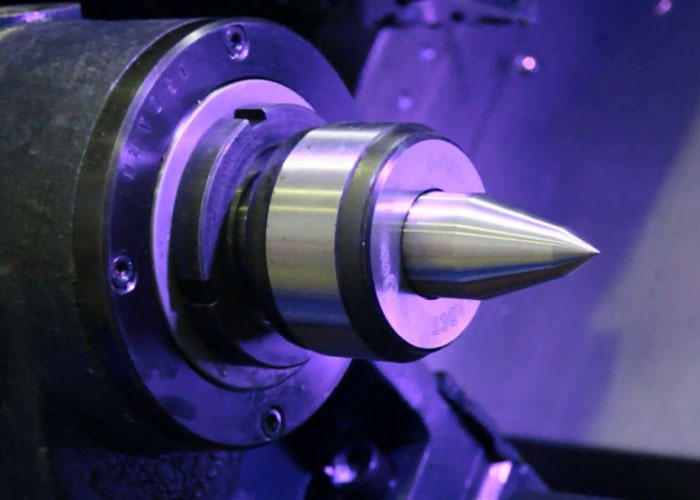

Рис. 38 — Вращающийся центр, вставляемый в пиноль задней бабки

На рис. 38 показана конструкция вращающегося центра, вставляемого в коническое отверстие пиноли задней бабки. Центр 1 вращается в шариковых подшипниках 2 и 4. Осевое давление воспринимается упорным шариковым подшипником 5. Конический хвостовик 3 корпуса центра соответствует коническому отверстию пиноли.

При обработке тяжелых деталей на больших скоростях резания, а также при срезании стружек большого сечения вращающиеся центры имеют недостаточную жесткость, вследствие чего возможен и отжим детали, и сильные вибрации в работе. Чтобы избежать этих явлений, применяют вращающиеся центры, встроенные в пиноль задней бабки.

Рис. 39. Вращающийся центр, встроенный в пиноль задней бабки

На рис. 39 показана конструкция такого центра, В передней части пиноли 1 расточено отверстие, в котором установлены передний упорный 3 и задний радиальный 2 подшипники для втулки 4. Осевая сила воспринимается упорным шарикоподшипником 3. Втулка 4 имеет коническое отверстие, в которое вставляют центр 5. Если при помощи стопора соединить втулку 4 с пинолью втулка вращаться не будет. В этом случае в заднюю бабку можно установить сверло или другой осевой инструмент (зенкер, развертку).

Вращающиеся центры для токарных станков

В данной статье речь пойдет о токарных центрах, об их конструкции, разновидностях и особенностях эксплуатации.

Одна из самых распространенных заготовок обрабатываемых на токарных станках — это валы, причем валы различной длины. Для того чтобы добиться небходимого качества поверхности их нужно достаточно жестко и надежно закрепить. Делается это самым эффективным и проверенным способом — с одной стороны вал зажимается в патрон, а с другой поджимается центром. В большинстве случаев для этого используется вращающийся центр, который устанавливается в пиноль задней бабки.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Конструкция вращающихся центров

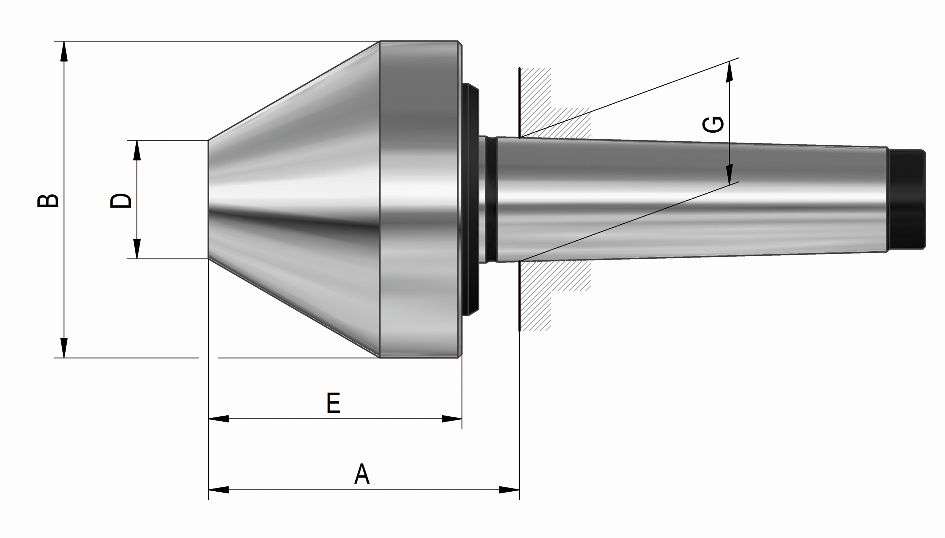

Вращающийся центр состоит из конического наконечника, вала и подшипника, размещенного в стальном корпусе. От подшипника во многом и зависит на каких режимах может работать центр, так же он снижает трение.

При стандартных режимах работы используют центра с углом наконечника 60º, при тяжелых режимах целесообразно применять с углом 90º.

Разновидности

В зависимости от особенностей решаемых задач при токарной обработке центра бывают нескольких типов:

Упорный центр — применяется при небольших скоростях обработки. Предварительно необходимо сделать центровочное отверстие.

Упорный со срезанным конусом — используются при подрезании торца

Вращающийся — используется при высоких скоростях обработки, где упорный уже нельзя применить.

Грибковый — имеет наконечник с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

С вращающейся гайкой — для удобства извлечения из задней бабки

Со сменными наконечниками — возможность обработки широкого спектра деталей, используя всего один центр

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

1) каталог Bison-Bial 2015

2) https://vseostankah.com/tokarnye-stanki/vrashhayushhijsya-tsentr-nepodvizhnyj-gribkovyj.html

3) https://mekkain.ru/library/czentr-upornyij.html

Токарные упорные и вращающиеся центры: зачем нужны, виды, как выбрать

Для того, чтобы закрепить заготовку на токарном станке в определённом положении, необходимо особое приспособление – вращающийся или упорный токарный центр. Оснастка позволяет обрабатывать детали на максимальных скоростях при минимальных вибрациях.

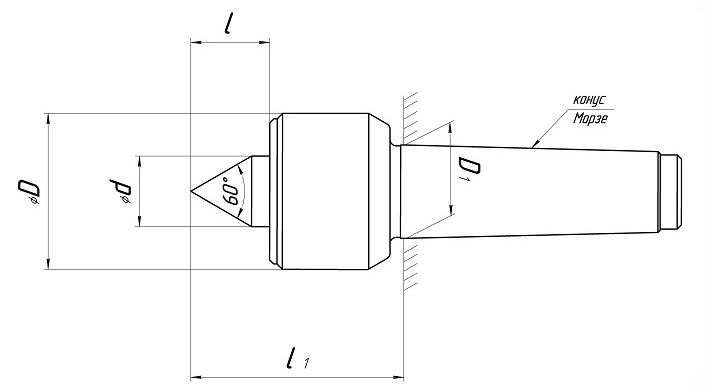

Токарный центр – это небольшая металлическая деталь, которая состоит из двух частей: хвостовика в виде вала или конуса Морзе, который закрепляется в пиноли задней бабки, и конусовидного упора, фиксирующего заготовку. Отметим, что обрабатываемая деталь фиксируется только после её зацентровки, то есть вытачивания с торцов болванки центровых отверстий. Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать.

Таким образом токарный центр применяется для центрирования и фиксации обрабатываемой детали в нужном положении во время точения.

Существует два вида токарных центров: вращающиеся и неподвижные, или упорные.

Невращающийся (упорный) центр

выполняет одну функцию: удерживает заготовку. При этом, как следует из названия, он остаётся неподвижным даже при вращении болванки. Оснастка имеет единую цельнометаллическую конструкцию. Фиксация очень точная, однако основным минусом упорного центра является ограниченное число режимов резания при его применении.

Кроме того, на токарном станке поджим упорным центром должен быть дозированным по усилию, чтобы вместе с отсутствием радиального люфта, деталь могла легко поворачиваться.

Вращающийся центр

применяется, если при обработке появляется излишнее давление и увеличивается трение, ведущее к перегреву и деформации детали. В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин.

Какой токарный центр выбрать?

Основным отличием вращающегося центра от упорного — это наличие подшипника, который позволяет наконечнику и обрабатываемой заготовке вращаться одновременно.

Однозначным достоинством вращающегося центра является его высокая износостойкость и возможность вести высокоскоростную обработку. Они бывают двух видов — Вращающиеся центры А-типа и Вращающиеся центры Б-типа:

- А-тип (с постоянным центровым валиком) — наконечник расположен и вращается внутри хвостовика хвостовика. Основное преимущество — большая точность (незначительное биение).

- Б-тип (с насадкой на центровой валик) — наконечник располагается на центровом валике и вращается вокруг него. Он герметичен и защищен от попадания СОЖ в подшипник.

Напротив, упорные центра характеризуются большей точностью (меньшим биением) и невысокой ценой из-за более простой конструкции. Они бывают с обычным и срезанным наконечником. Срезанный наконечник используется, когда необходимо обработать торец обрабатываемой детали.

И вращающиеся центры и упорные центры бывают разных исполнений, которые улучшают их характеристики и позволяют использовать максимально эффективно:

- Удлинённые центры — используются, когда необходимо обработать небольшую заготовку на крупногабаритных станках.

- Центры с твердосплавным наконечником — твердосплавный наконечник очень износостоек – такой центр прослужит дольше.

- Центры с отжимной гайкой — без нее не обойтись в станках, где отсутствует механизм автоматического или полуавтоматического извлечения. Эта гайка помогает извлечь центр из задней бабки.

- Износостойкие центры — используются очень дорогие высокопроизводительные подшипники, они служат долго даже при очень интенсивном и тяжелом использовании.

Чтобы вам было удобно подобрать вращающийся или упорный центр, мы подготовили сводную таблицу со всеми характеристиками и свойствами (смотрите в самом низу страницы).