Интересные факты

По мнению профессора Мариенбаха, свое название чугун получил от китайского слова – «чжугун», что в переводе означает «литейщик».

Чугунная посуда издавна используется по всему миру и очень удобна для приготовления различных видов пищи.

Неотъемлемым атрибутом русских народных сказок является печь, в которой в чугунке – сосуде определенной формы и отлитой из данного сплава, герои варили главное блюдо – картошку в мундире.

Самые лучшие блины получаются на чугунной сковородке.

До появления электрических утюгов, хозяйки использовали тяжелые чугунные утюги, с идеально гладкой подошвой нагревая её до красна, над источником огня.

Следующим этапом, были угольные чугунные утюги по своей конструкции напоминающие маленькие печки. Для их разогрева внутрь помещали березовый уголь. Такой утюг даже имел трубу для получения необходимой тяги.

Известные нам с детства канализационные люки для смотровых колодцев имели круглую форму, отливались из чугуна и были впервые изготовлены сто пятьдесят лет назад.

Производство чугуна во всем мире в 2015 году составило более 898 млн. тонн, что на 3% меньше чем в 2008 году.

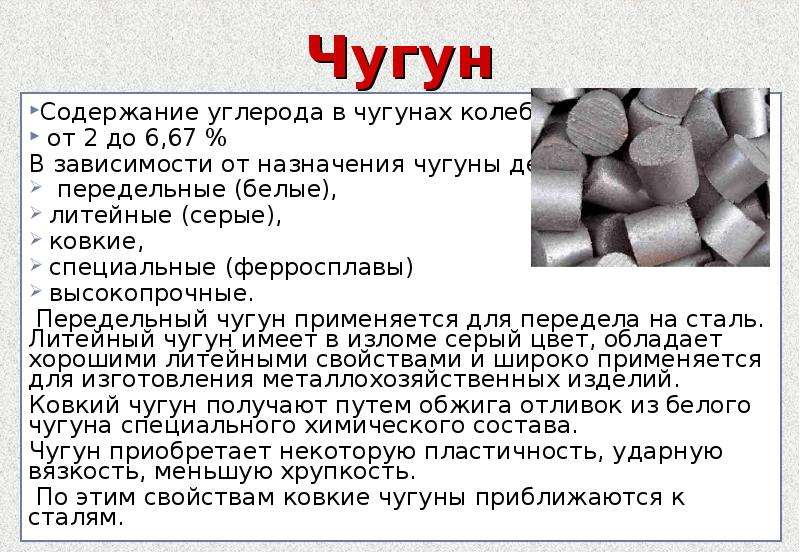

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

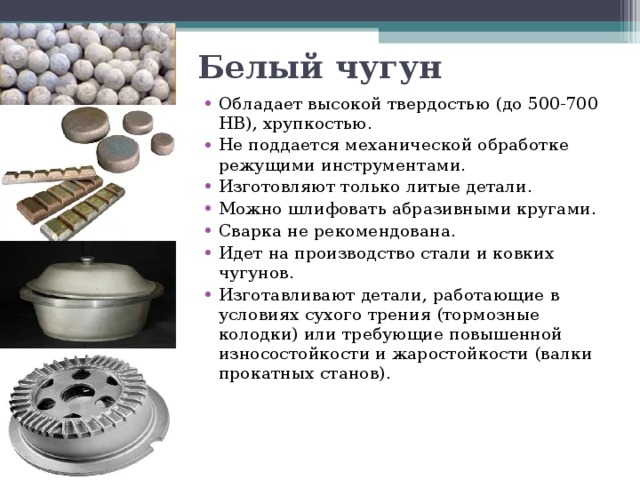

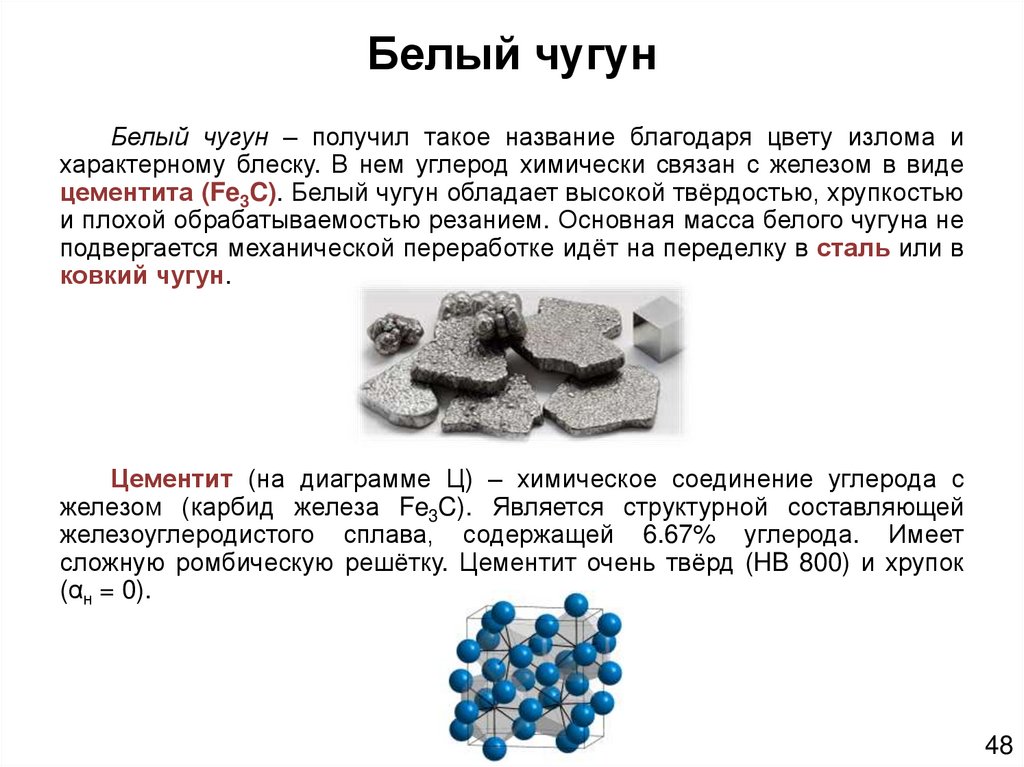

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

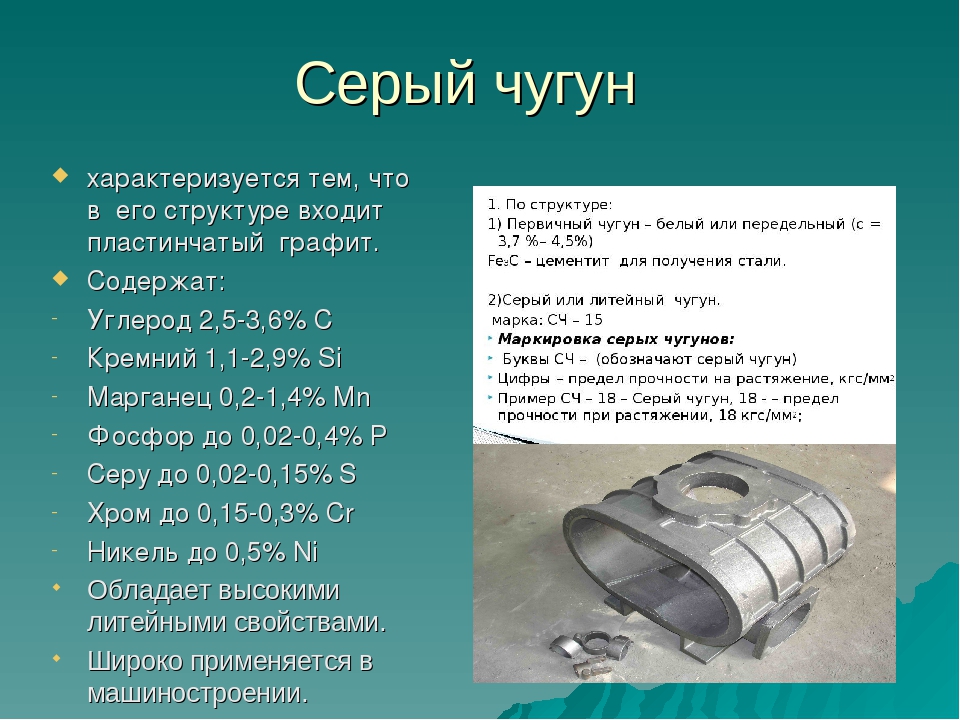

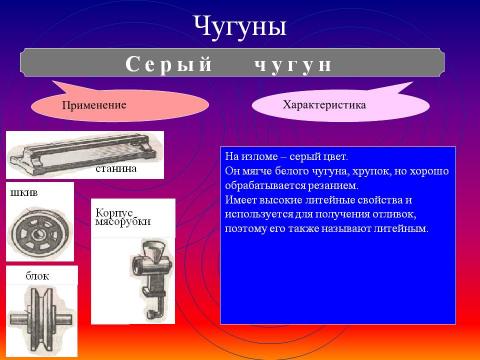

Серый

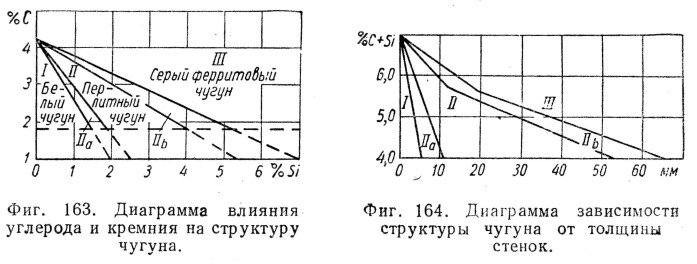

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

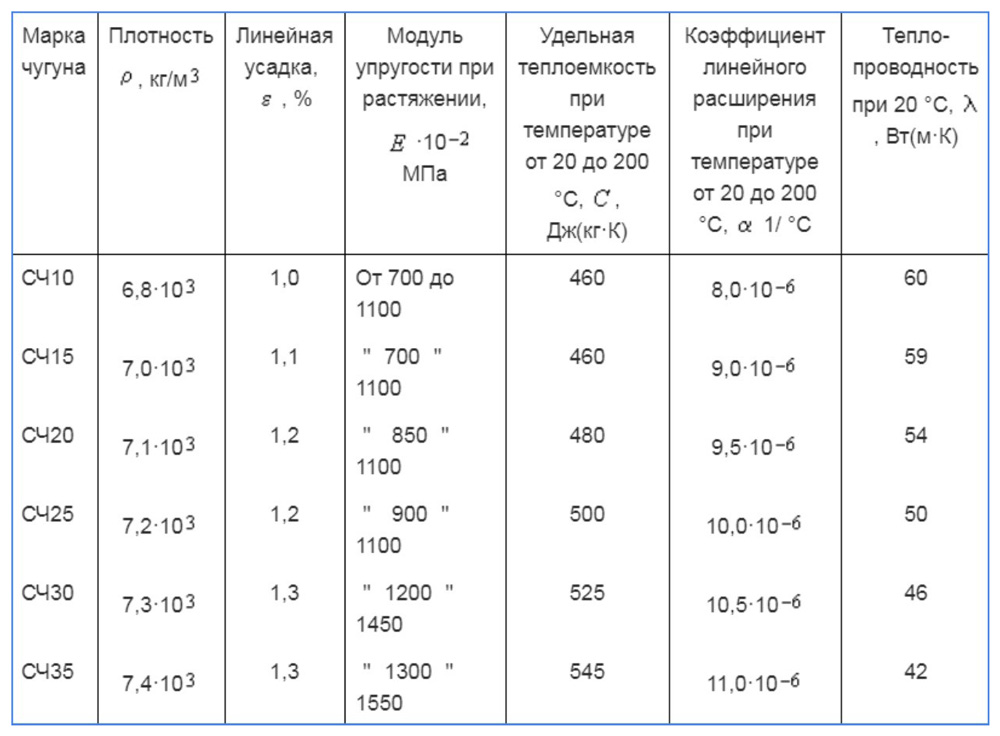

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

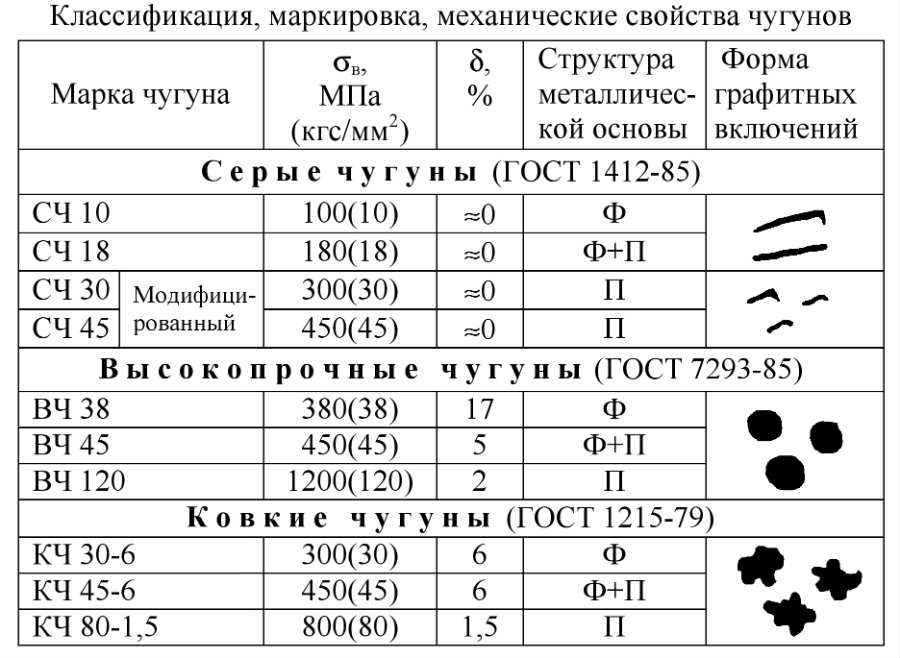

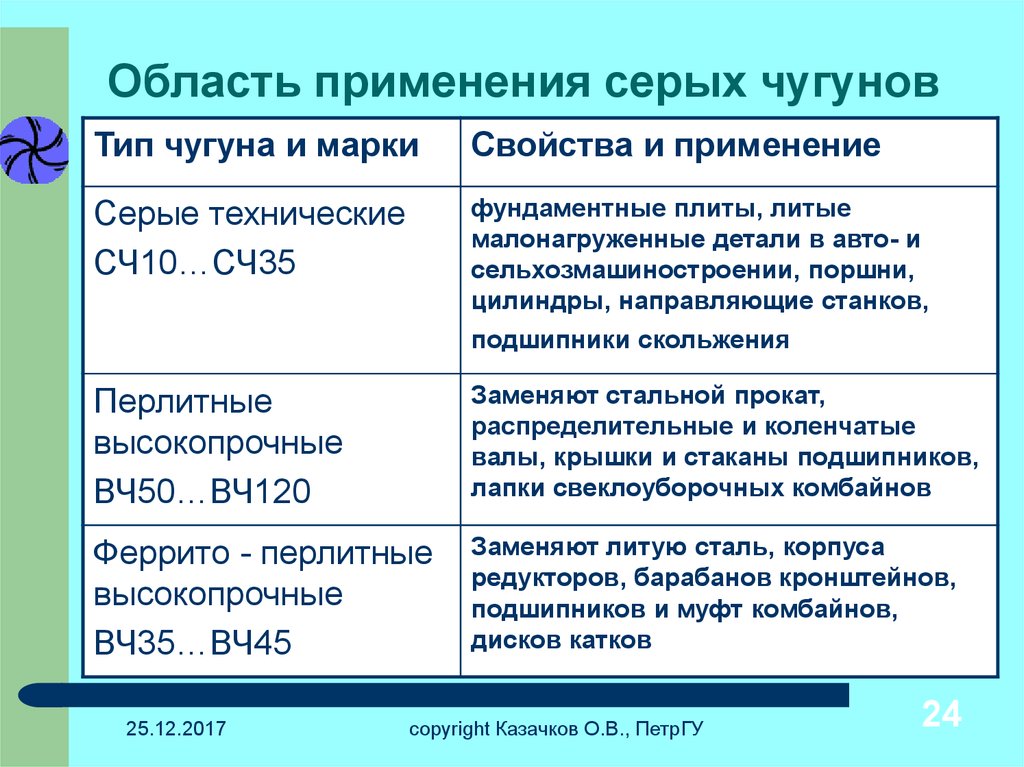

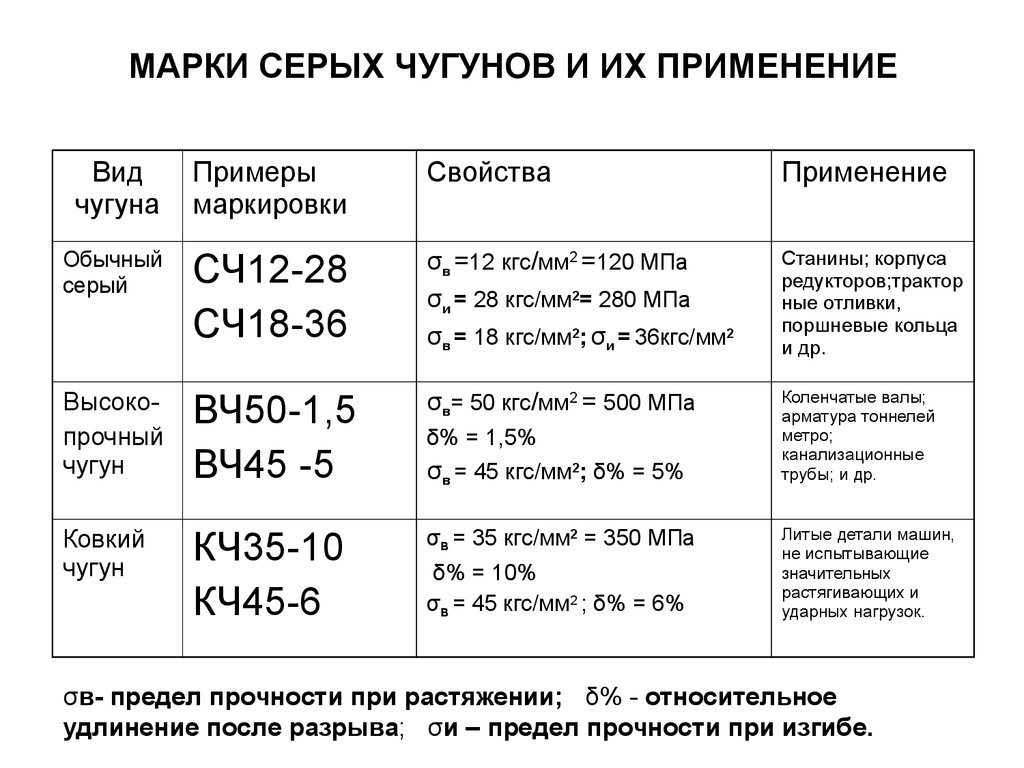

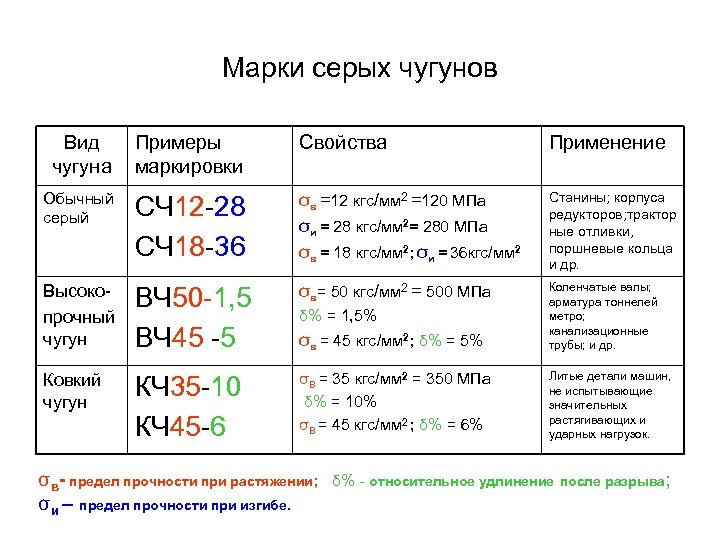

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

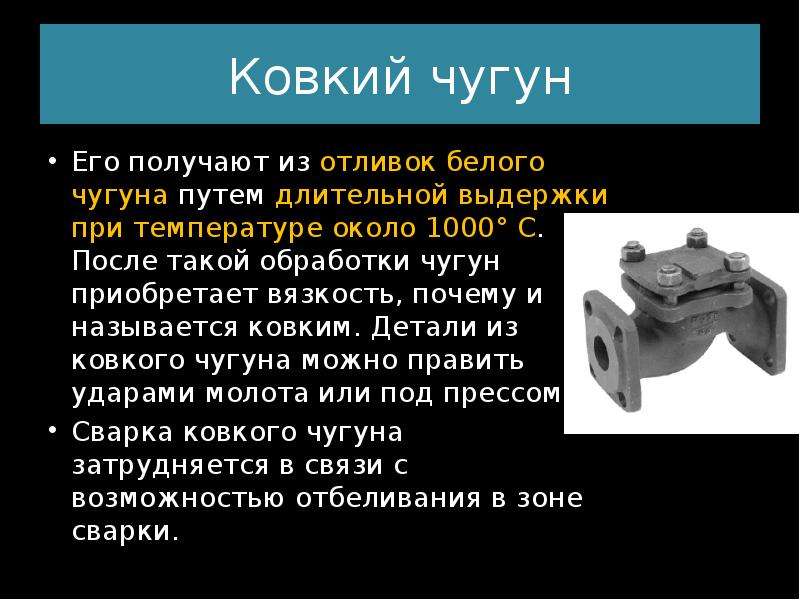

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

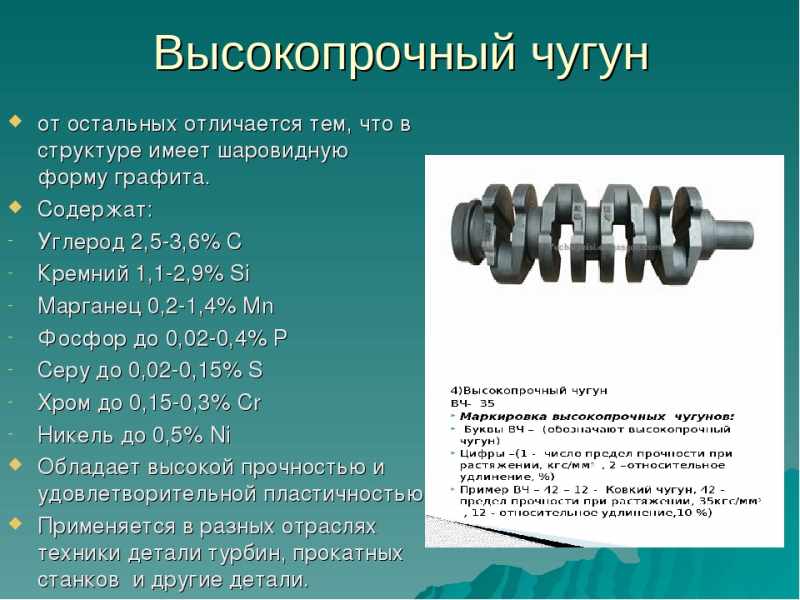

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

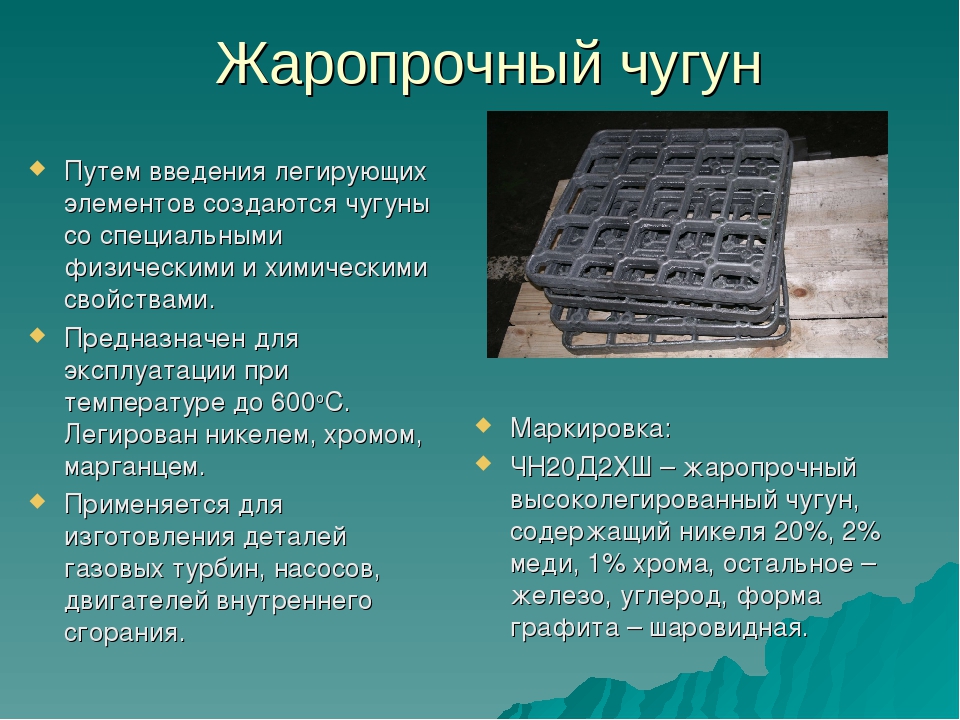

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Легирующие элементы белого чугуна

Интенсивнее всего на твердость белого чугуна влияет углерод, который, собственно, и определяет количество карбидов. Остальные элементы, оказывающие воздействие на его твердость, располагаются в такой последовательности (по убывающей): никель, фосфор, марганец, хром, молибден, ванадий, кремний, медь, титан, сера.

Такие элементы, как Ni, Mn, Cr, непосредственно участвуют в образовании мартенситно-карбидной структуры. Если их суммарное содержание примерно равно доле углерода, отливка белого чугуна имеет максимальную твердость.

Для белого чугуна характерно отсутствие прямой зависимости между твердостью и износостойкостью; в данном случае это разные качества. Износостойкость является определяющей характеристикой, и наилучшими ее показателями обладает белый чугун с особым строением металлической массы, в которой карбиды и фосфиды располагаются в виде отдельных равномерных включений или графически правильной сетки. Белый чугун нашел широкое применение в производстве деталей станков, оборудования и механизмов, работающих в условиях повышенного абразивного износа, при отсутствии смазки.

Легированный белый чугун обладает наряду с жаропрочностью и стойкостью к коррозии, еще и электросопротивлением. Эти характеристики обусловлены структурой его металлической массы, которая может быть карбидно-перлитной, карбидно-аустенитной и иметь в своем составе легированный феррит. Иными словами, качество отливки напрямую зависит от состава легирующих элементов и их концентрации. В большинстве случаев именно хром является главным легирующим элементом, образующим карбиды хрома и железа и связывающим углерод.

Свойства, маркировка и применение перлитного ковкого чугуна

Вследствие неполного отжига первичный, вторичный цементиты и ледебурит успевают полностью раствориться в аустените, который при температуре в 720 ˚С превращается в перлит. Последний представляет собой механическую смесь зерен феррита и цементита третичного. Собственно, часть углерода остается в связанном виде, обуславливает структуру, а часть – «освобождается» в хлопьевидный графит. При этом перлит может быть пластинчатый или зернистый. Таким образом формируется перлитный ковкий чугун. Свойства его обусловлены насыщенной более твердой и менее податливой структурой.

Эти, в сравнении с ферритными, обладают более высокими антикоррозионными, износостойкими свойствами, их прочность значительно выше, однако ниже литейные характеристики и пластичность. Податливость к механическим воздействиям увеличена поверхностно, сохраняя твердость и вязкость сердцевины изделия.

Маркировка чугунов ковких перлитного класса: КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5.

Первая цифра – обозначение прочности: 450, 500, 560, 600, 650, 700 и 800 Н/мм2 соответственно.

Вторая – обозначение пластичности: относительное удлинение δ, % – 7, 5, 4, 3, 3, 2 и 1,5.

Перлитный ковкий чугун применение обрел в машиностроении и приборостроении для конструкций, работающих при больших нагрузках — как статических, так и динамических: распределительные валы, коленчатые валы, детали сцепления, поршни, шатуны.

мтомд.инфо

Ковкий чугун получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Диаграмма железо-графит. Диаграмма состояния железо-графит.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Отжиг ковкого чугуна

Отливки выдерживаются в печи при температуре 950…1000оС в течении 15…20 часов. Происходит разложение цементита:

Fe3C -> Feγ (C) + C

Классификация чугунов. Маркировка чугунов.

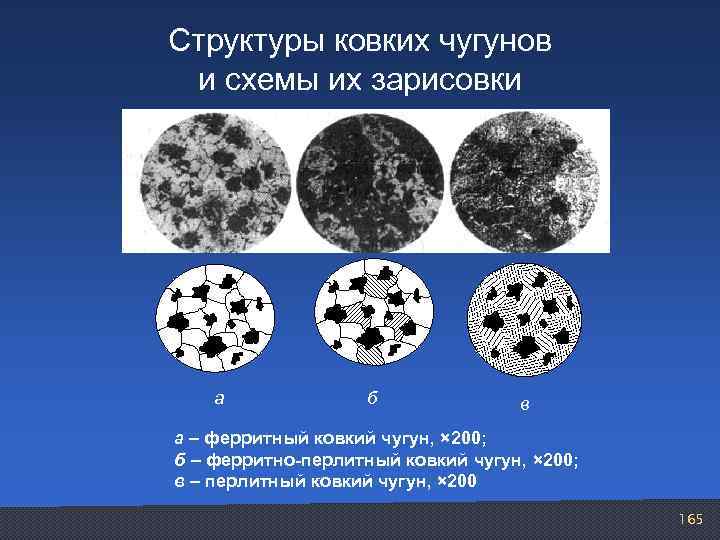

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рисунок) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун).

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ30–6) и четыре с перлитной (КЧ65–3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным (см. Высокопрочный чугун. Высокопрочный чугун с шаровидным графитом. Состав высокопрочного чугуна.) является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на 10-1, а второе – относительное удлинение — КЧ30-6.

Виды и состав белого чугуна

Классификация материала проводится в основном по двум критериям – физической структуре металла и по составу входящих в него компонентов.

Если берется классификация по составу, то здесь проводится анализ цементитной эвтектики – внутренней структуры материала, она во многом зависит от составляющих химических элементов, а именно углерода.

В этой классификации имеется три категории материалов:

- Материал, в котором доля углерода не превышает 4,3%, называется доэвтектическим. Данная структура образуется после полного остывания. В свою очередь эта категория делится на материалы, имеющие структуру как перлит, ледебурит и вторичный цементит;

- При содержании углерода 4,3% материал относится к категории эвтектических чугунов;

- Заэвтектический материал имеет в своем составе от 4,3 до 6,6% углерода.

Вторая классификация делит белый чугун на обыкновенный, отбеленный и легированный.

Обыкновенный белый чугун является сплавом двух компонентов – железа и углерода. В разрезе он имеет мелкозернистую структуру, даже несмотря на высокотемпературную обработку, эта структура остается неизменной.

В класс белого чугуна относится и отбеленный чугун. Особенность данного сплава заключается в том, что основой для него выступает высокопрочный серый чугун, а поверхностный слой, включающий большое количество ледебурита и перлита придает ему характерный белый цвет. Такой эффект достигается при быстром охлаждении заготовки, глубина отбеливания может достигать 30 мм.

Легированные виды белого чугуна делятся на низко, средне и высоколегированные марки. Данное разделение зависит от содержания в металле легирующих компонентов. В процентном соотношении это выглядит так:

- До 2,5%добавок – низколегированные марки чугуна;

- от 2,5 до 10% – среднелегированный белый чугун;

- свыше 10% – высоколегированный белый чугун.

Добавление в состав легирующих добавок дает возможность получить материал с заранее определенными качествами и параметрами. Нужно отметить, что в качестве добавок используются обычные, наиболее распространенные добавки, применяемые в металлургии для выплавки марочных сталей и чугунов.

Применение

Из-за особых физико-механических качеств применение чугуна стало возможно в самых различных сферах:

- Для производства различных деталей в машиностроительной отрасли. На протяжении многих лет именно этот сплав применяется при изготовлении самых различных деталей для двигателя внутреннего сгорания. При этом автопроизводители проводят изменение основных свойств материала путем его легирования, что необходимо для достижения уникальных качеств. Кроме этого, большое распространение получили тормозные колодки из данного сплава.

- Изделия из чугуна могут выдерживать воздействие низкой температуры. Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях.

- Ценится чугун в металлургической области. Это связано с невысокой стоимостью, которая во многом зависит от концентрации углерода и особенностей получаемой структуры. Высокие литейные качества также делают материал более привлекательным. Получаемые изделия характеризуются высокой прочностью и износостойкостью.

- На протяжении нескольких последних десятилетий рассматриваемый сплав широко применяется при изготовлении сантехнического оборудования. Это связано с высокими антикоррозионными способностями, а также возможностью получения изделий самой различной формы. Примером можно назвать чугунные ванны и радиаторы, различные трубы, батареи и мойки. Несмотря на появление материалов, которые могли бы заменить чугун, подобные изделия пользуются большой популярностью. Это связано с тем, что они сохраняют первозданный вид на протяжении длительного периода эксплуатации.

- Применяется сплав и для изготовления различных декоративных элементов, что связано с высокими литейными качествами. Примером можно назвать решетку для перил, различные статуэтки и многое другое.

Кроме этого, область применения зависит от нижеприведенных свойств рассматриваемого материала:

- Некоторые марки обладают высокой прочностью, которая характерна для стали. Именно поэтому материал применяется даже после появления современных сплавов.

- Чугунные изделия могут на протяжении длительного периода сохранять тепло. При этом тепловая энергия может равномерно распространяться по материалу. Эти качества стали использоваться при изготовлении отопительных радиаторов или других подобных изделий.

- Принято считать, что чугун – экологически чистый материал. Именно поэтому его часто применяют при изготовлении различной посуды, к примеру, казана.

- Высокая стойкость к воздействию кислотно-щелочной среды.

- Высокая гигиеничность, так как все загрязняющие вещества могут легко удаляться с поверхности.

- Рассматриваемый материал характеризуется достаточно длительным сроком службы при условии соблюдения рекомендаций по эксплуатации.

- Входящие в состав химические вещества не могут нанести вреда здоровью.

https://youtube.com/watch?v=F6ApHPhpnok

В заключение отметим, что давно открытая технология производства рассматриваемого материала на протяжении многих лет оставалась практически неизменной. Это связано с тем, что при относительно невысоких затратах можно было получить большой объем расплавленного сплава. На сегодняшний день часто проводится производство материала из лома, что позволяет еще в большой степени снизить себестоимость получаемого продукта.

Достоинства и недостатки чугуна

Характеристики чугуна обсуждаются по сравнению со сталью, хотя, например, низкокачественная углеродистая сталь – это по сути тот же чугун.

По некоторым показателям (плотность, магнитные свойства, химическая реакция) эти ферросплавы практически идентичны, но имеют большие отличия в сферах применения.

Преимущества чугуна:

- Низкая стоимость. Углерод появляется как часть процесса выплавки из руды. Поэтому если снижать его содержание, это приведет к удорожанию сплава.

- Превосходные литейные качества. Расплав чугуна имеет хорошую текучесть, низкую усадку при кристаллизации и относительно низкую температуру плавления.

- Изделия из чугуна имеют хорошую прочность, твердую поверхность, износостойкость.

- Чугун, который используется в машиностроении, хорошо поддается обработке резанием.

- Долговечность. Даже при применении в сантехнических и канализационных деталях.

- Простота утилизации.

Недостатки чугуна:

- Хрупкость. Мало пригоден для обработки давлением, из-за содержания углерода.

- Плохая свариваемость. Технология сварки чугуна довольно сложна, большой риск возникновения дефектов.

- Массивность изделий. Сложно изготавливать тонкостенные конструкции, стенки которых могут не выдержать собственного веса.

- Окисляемость. Легко ржавеет во влажной среде, поэтому детали, которые используются на открытом воздухе, необходимо защищать от коррозии специальными средствами.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Особенности производства ковкого чугуна

Форма графитовых включений и металлическая основа.

Чтобы получить ковкий чугун, необходимо следовать технологии, основанной на термическом отжиге заготовок при определенной температуре. В результате данного процесса происходит распад цементита и аустенита. Таким образом, получают углерод, кристаллизующийся в графите хлопьевидной формы.

Аустенитом называют железо с гранецентрированным типом решетки. Данная модификация является высокотемпературной. В железоуглеродистых сталях он может формироваться при температурах более 727 градусов, а в чистом железе при 910 градусах.

Окончательный процесс формирования графита происходит при более низких температурах – в диапазоне 720-760 градусов. Именно углерод в такой модификации определяет такие характеристики, как пластичность и прочность ковкого чугуна.

Метод предусматривает термообработку ковких чугунов в два этапа. Вначале материал подвергают воздействию температуры до 1000 градусов. Выдержка отливок в указанных условиях приводит к распаду ледебурита на графит и аустенит.

После отжига при высокой температуре изделие охлаждают до 720-760 градусов. В результате формируется перлит, распадающийся в дальнейшем на феррит и графит.

Плавку материала для изготовления чугуна осуществляют в вагранках, пламенных и электропечах. Иногда этот процесс осуществляют в комбинированных печах. Исходные отливки могут содержать различное количество углерода.

При изготовлении ферритного сплава необходимо использовать заготовки с меньшей концентрацией углерода. Такие изделия обладают высокой температурой плавления, поэтому требуют повышенную температуру перегрева.

Обычно для плавки в данной ситуации используют две печи. В вагранке происходит расплавление, а в электродуговой печи перегрев. Описанная технология плавки называется дуплекс-процессом.

Для производства перлитного сплава используют заготовки с большим содержанием «С». Для плавки такого материала достаточно вагранки.

Для того, чтобы увеличить скорость охлаждения более толстых мест отливки используются металлические холодильники.

Влияние углерода и кремния на структуру чугуна и зависимость структуры от толщины чугуна.

Название данного материала обусловлено лишь его более высокими пластичными свойствами. На самом деле его нельзя подвергать ковке. Данный тип сплава используется так же, как и другие его виды.

Преимуществом ковкого чугуна, по сравнению с белым, является высокая антикоррозионная стойкость. По этому свойству материал занимает более высокие позиции, чем углеродистые стали. По механическим свойствам он уступает сталям, однако превосходит белый чугун.