Подготовка деталей к сборке и сварке

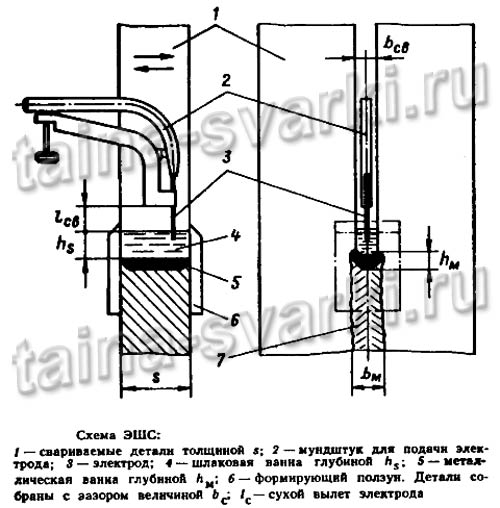

Пригодность деталей к ЭШС в основном определяется чистотой обработки торцевых поверхностей свариваемых кромок и состоянием боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов.

Для сварки металла толщиной до 200 мм торцевые поверхности кромок подготовляют газорезательными машинами. Величина отдельных гребешков и выхватов не должна превышать 2—3 мм, а максимальное отклонение от прямоугольности реза должна быть не более 4 мм. При толщинах металла свыше 200 мм, а также для кольцевых швов и деталей из легированных сталей в большинстве случаев применяют механическую обработку.

Боковые поверхности деталей, выполненных из проката, обычно зачищают от ржавчины и окалины наждачными кругами. Боковые поверхности литых и кованых деталей подвергают механической обработке на ширину 60—80 мм от торца кромки с чистотой R 80— R 40. В тех случаях, когда применяют для сварки неподвижные формирующие устройства (медные водоохлаждаемые или стальные привариваемые), боковые поверхности литых деталей не обрабатывают.

При сборке стыковых соединений прямолинейных швов смещение кромок (депланация) не должно превышать 2—3 мм. При сварке деталей разной толщины перед сборкой более толстую кромку сострагивают или на тонкую кромку устанавливают по всей длине стыка выравнивающую планку, которую после сварки сострагивают. При сварке деталей разной толщины используют специальные ступенчатые ползуны. Случайные смещения кромок не должны превышать 1—2 мм.

Допуски на смещение кромок для кольцевых швов меньше. Максимальная разность диаметров стыкуемых деталей не должна превышать ±0,5 мм, а наибольшее смещение кромок при сборке должно быть не более 1 мм. При сварке кольцевых швов цилиндрических изделий большого диаметра с малой толщиной стенки, свальцованных из проката без механической обработки кромок, смещение кромок не должно превышать 3 мм.

При сборке под сварку для уменьшения депланации листов обычно используют шайбы-пластины с двумя круглыми отверстиями или другие приспособления. Эти пластины пропускают в зазор между листами, а в отверстия (диаметром ≈40 мм) забивают цилиндрические клинья со скосом.

Перед сваркой сборочные приспособления следует удалять и заменять закрепляющими устройствами, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка. При большой толщине листов, когда скорость сварки невелика, вместо скоб можно применять пластины, привариваемые односторонними швами с лицевой стороны и удаляемые в процессе сварки, фиксирующие скобы или пластины устанавливают через 500—800 мм. Пластины приваривают так, чтобы шов заканчивался за 60—80 мм от торцевой поверхности кромок.

Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Следует различать расчетный, сварочный и сборочный зазоры. Сварочный зазор обычно принимают на 1—12 мм больше расчетного.

В действительности изделие собирают с большим так называемым сборочным зазором. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор следует увеличивать на 2—4 мм на каждый метр длины стыка.

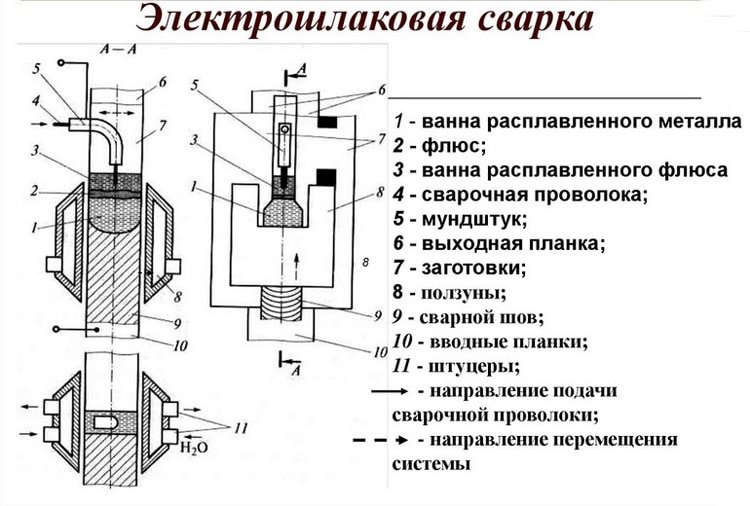

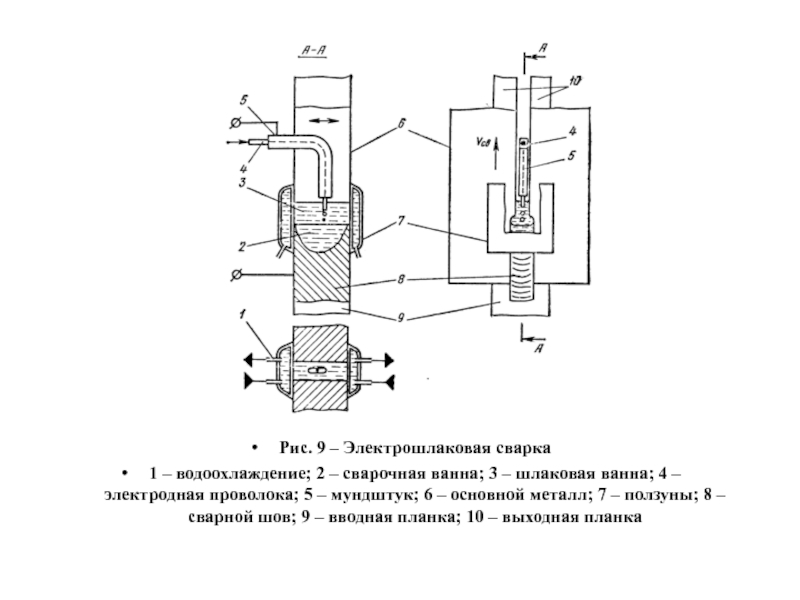

Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также приваривающимися подкладками или замковыми соединениями.

Для начала электрошлакового процесса и выведения его за пределы сварного соединения используют входной карман и выходные планки.

Сварочные материалы и оборудование

Флюсы для электрошлаковой сварки должны удовлетворять следующим требованиям:

- быстро и легко устанавливать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов;

- обеспечивать достаточное проплавление кромок основного металла и удовлетворительное формирование поверхности шва без подрезов и наплывов;

- расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами при существующей точности сборки и отжимать ползуны от свариваемых кромок;

- образовывать шлак, легко удаляющийся с поверхности шва;

- способствовать предотвращению пор, неметаллических включений и горячих трещин в металле шва.

Для ЭШС применяют плавленые флюсы. Лучшими технологическими свойствами при сварке углеродистых и низколегированных сталей обычной прочности обладают флюсы АН-8, АН-8М, АН-22. Флюсы ФЦ-7 и АН-348-А мало пригодны для сварки швов большой протяженности. Процесс с применением этих флюсов характеризуется меньшей устойчивостью при повышенных скоростях подачи электродной проволоки. Положительные результаты при сварке углеродистых сталей дает флюс АН-348-В, обладающий большей электропроводимостью и меньшей температурой плавления по сравнению с флюсом АН-348-А. Устойчивый электрошлаковый процесс и качественные швы на таких же сталях обеспечивает флюс АН-47.

Для сварки легированных сталей повышенной прочности типа 25ХНЗМФА, 20Х2М и других применяется флюс АН-9. Легированные и высоколегированные стали сваривают под флюсом АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты получаются при сварке коррозионностойких и углеродистых сталей с использованием флюса АН-45.

Для начала электрошлакового процесса применяют флюс АН-25. Он электропроводен в твердом состоянии и имеет высокую электропроводимость в расплавленном состоянии.

Электрошлаковую сварку и наплавку чугуна ведут на флюсах АНФ-14 и АН-75.

Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300— 700 °С в течение 1—2 ч. Толщина слоя флюса 80—100 мм.

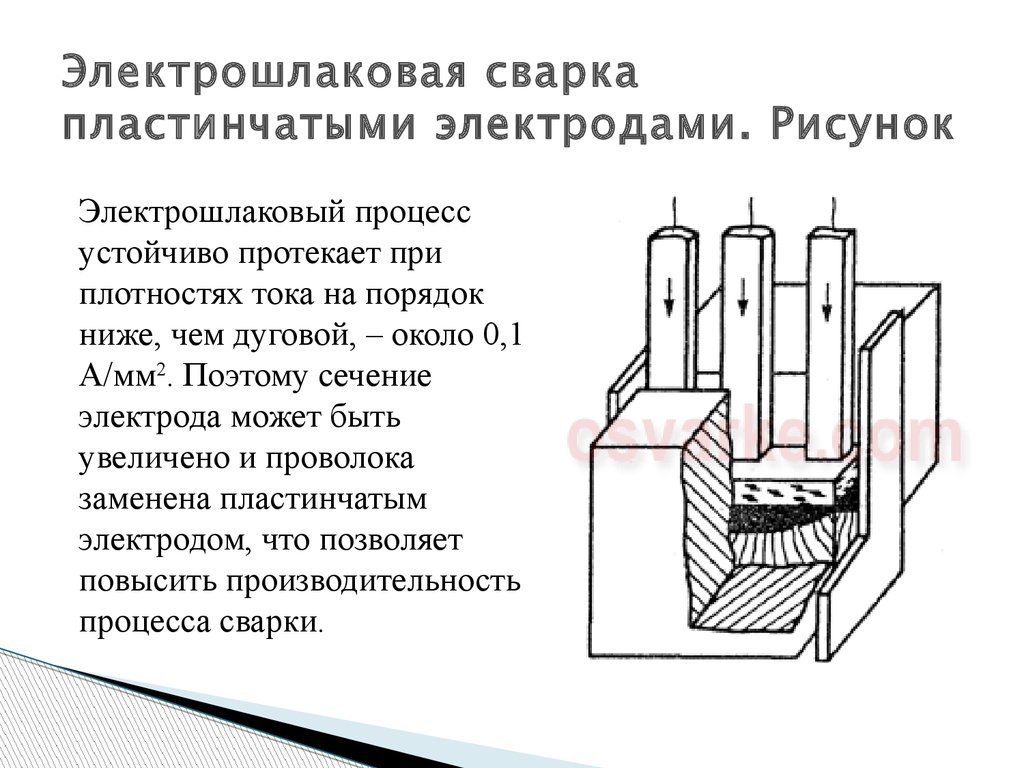

При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1—2 или 5—6 мм).

Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации.

Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу.

При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава.

Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава.

При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука.

Для электрошлаковой сварки используют комплекс оборудования, включающий сварочную аппаратуру и вспомогательное оборудование. Такой комплекс называется сварочной установкой. Установки для ЭШС подразделяют на универсальные и специальные. На монтаже в основном применяют универсальные установки. Для каждого способа ЭШС существуют различные установки, которые укомплектованы сварочным аппаратом и источником сварочного тока.

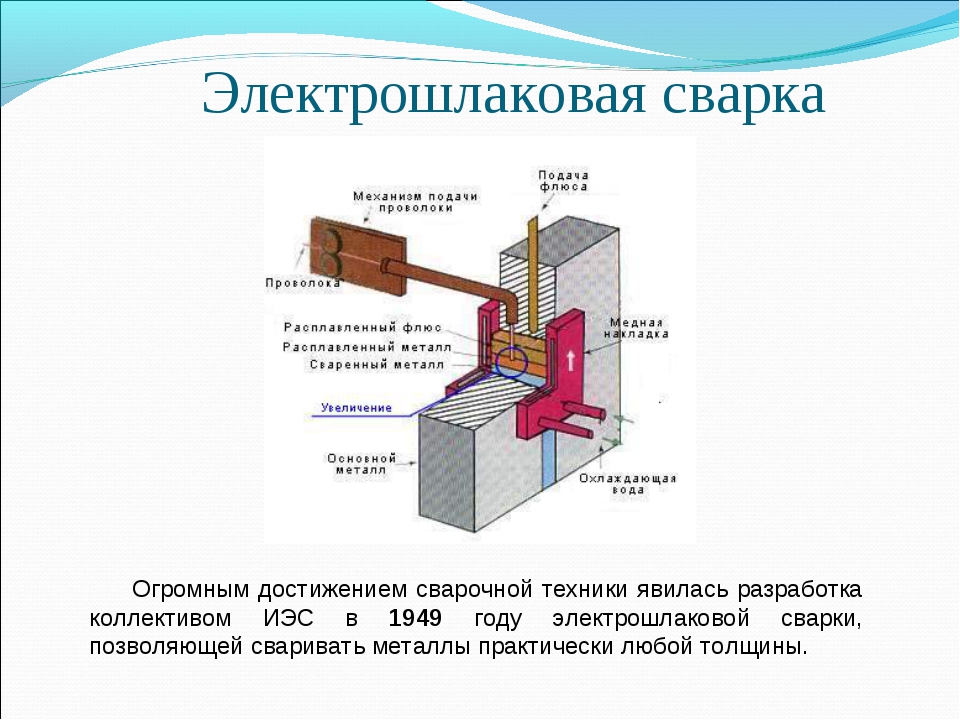

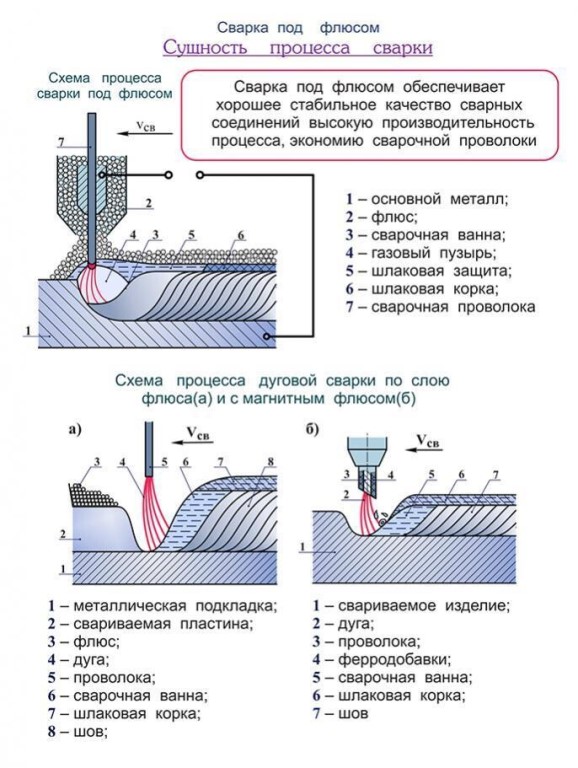

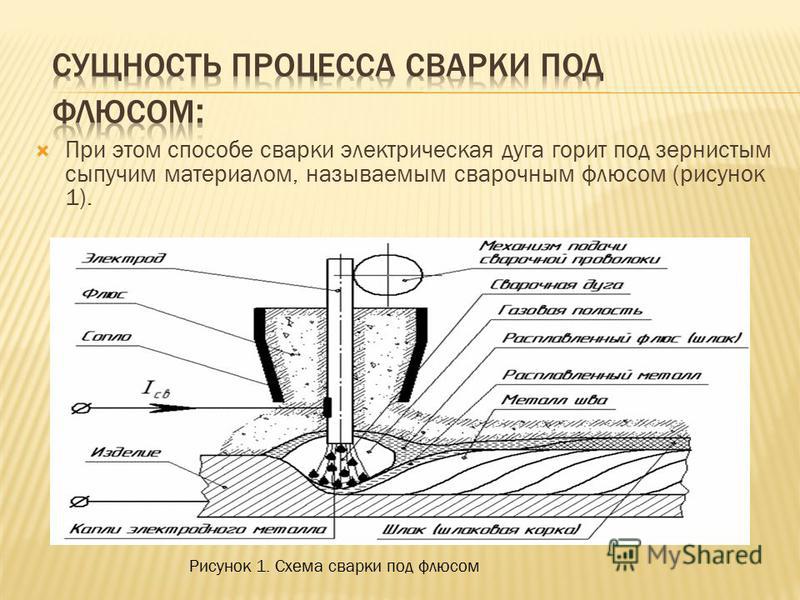

Сущность процесса электрошлаковой сварки

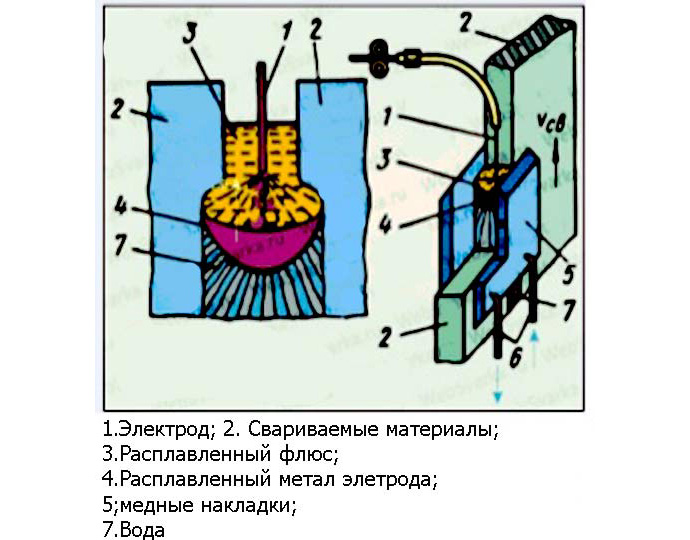

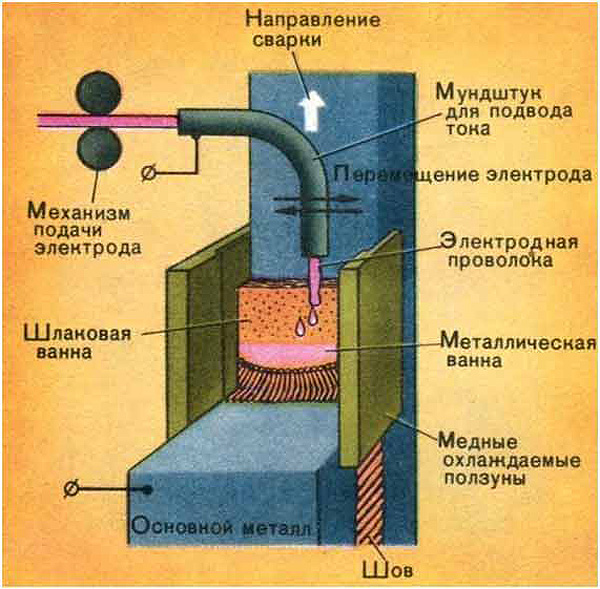

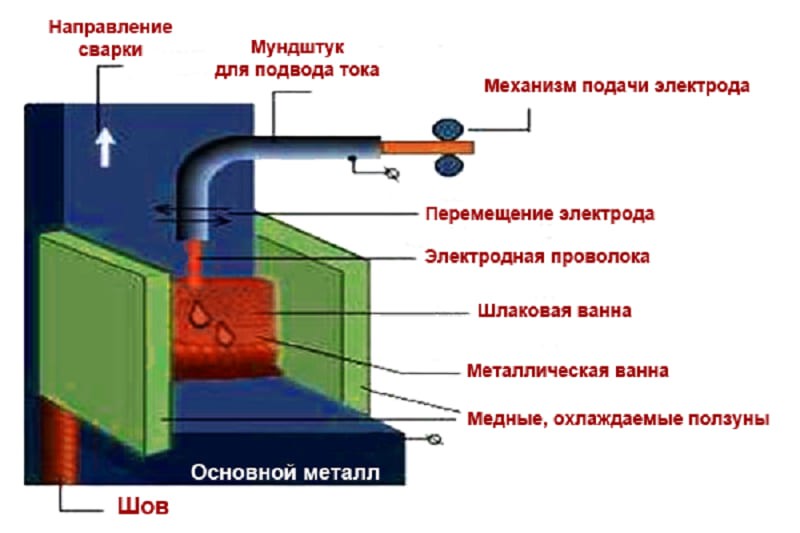

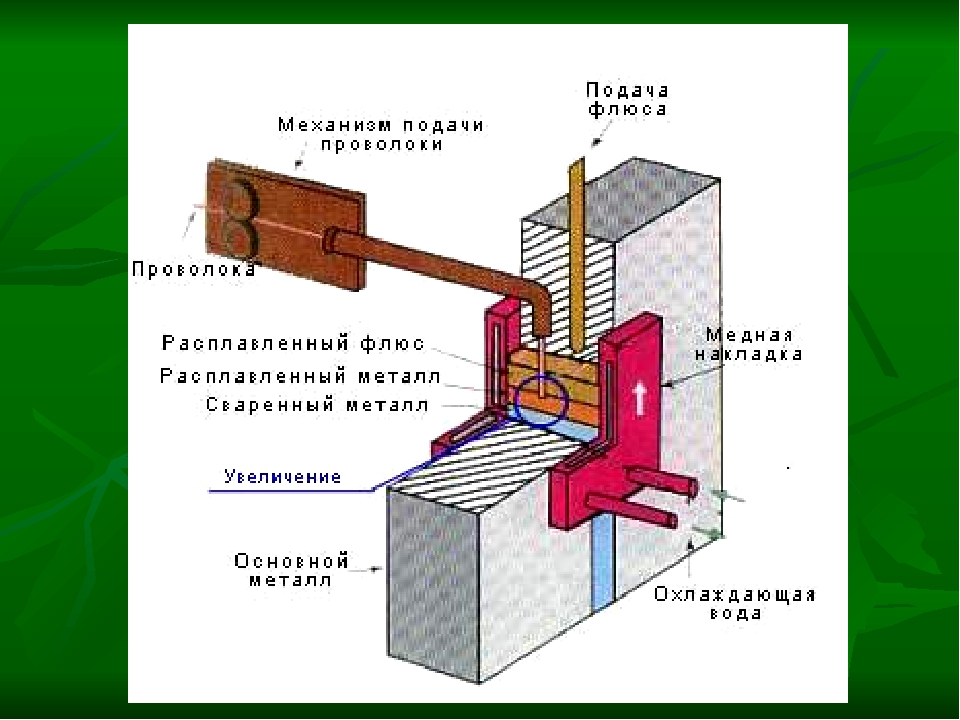

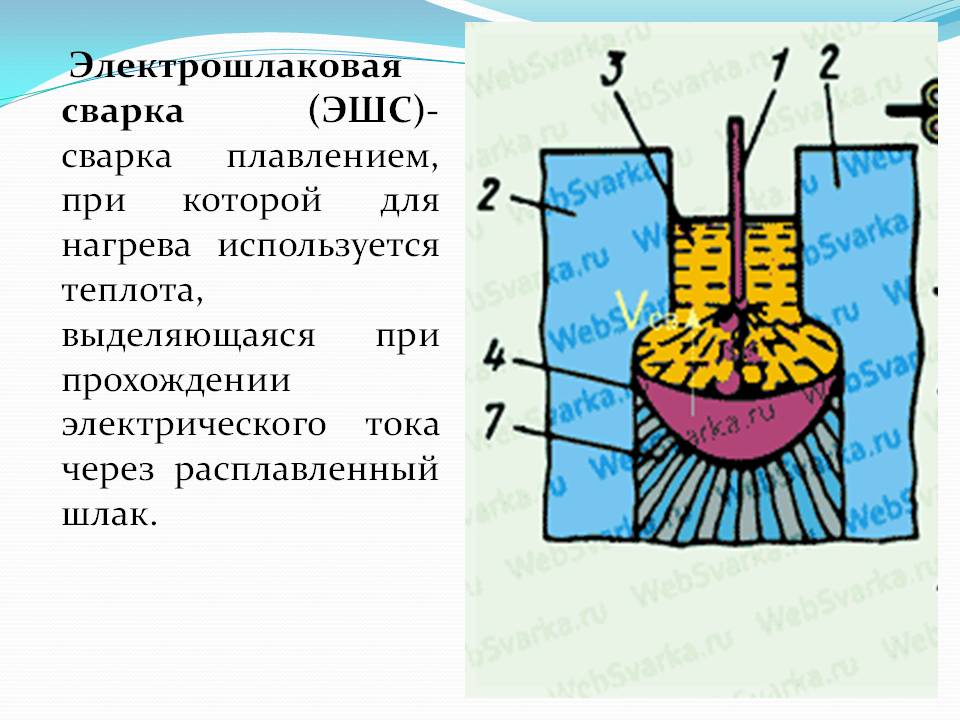

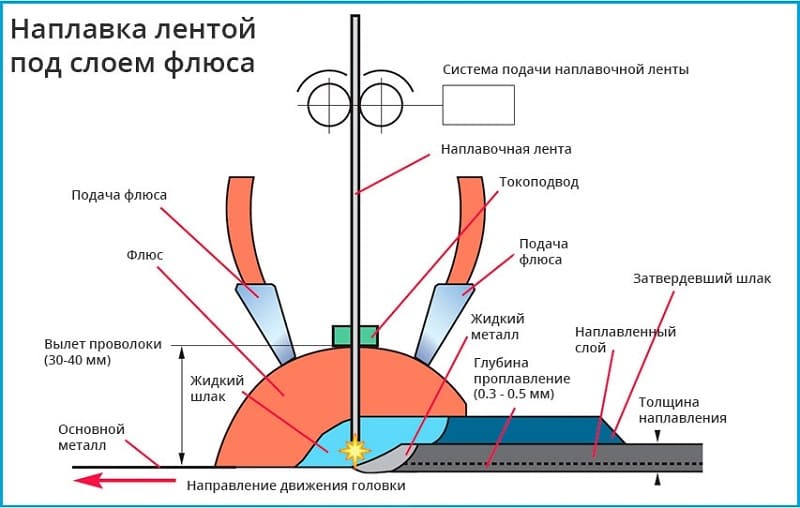

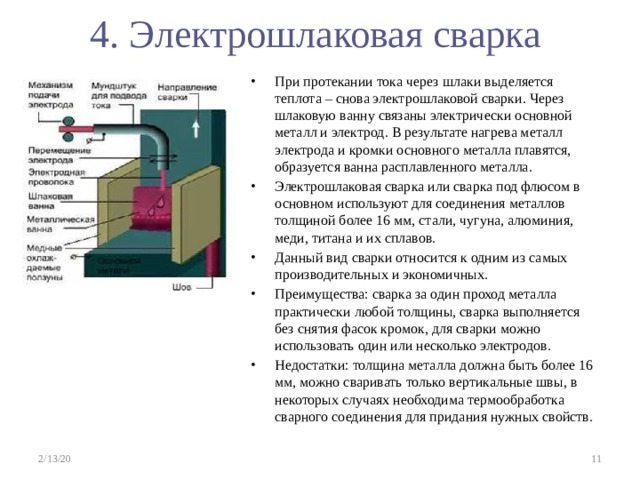

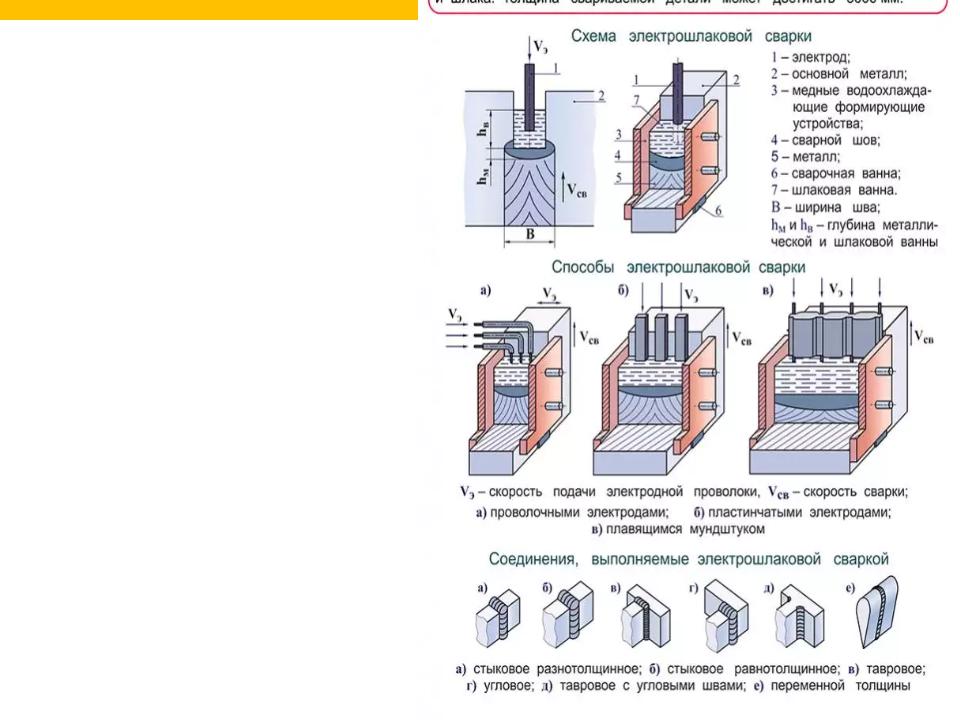

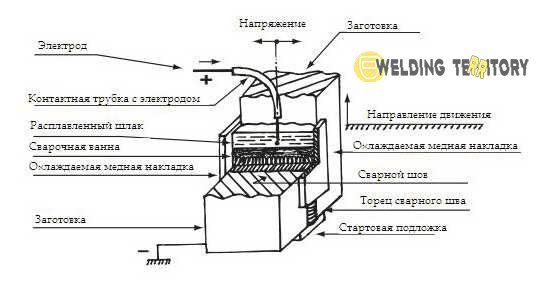

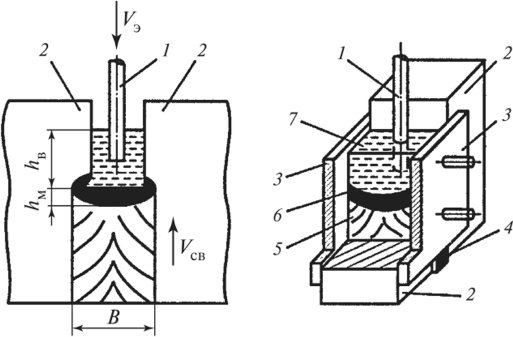

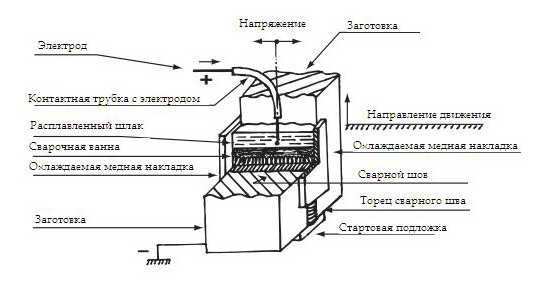

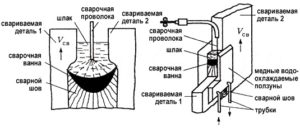

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну

расплавленного шлака, расплавляет основной и присадочный металл и поддерживает

постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой

ванны в пределах 35-60мм. Ванну легче сформировать при

вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку

выполнять в нижнем положении. Для принудительного охлаждения расплава и

формирования сварного шва, в большинстве случаев, применяются медные устройства

с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

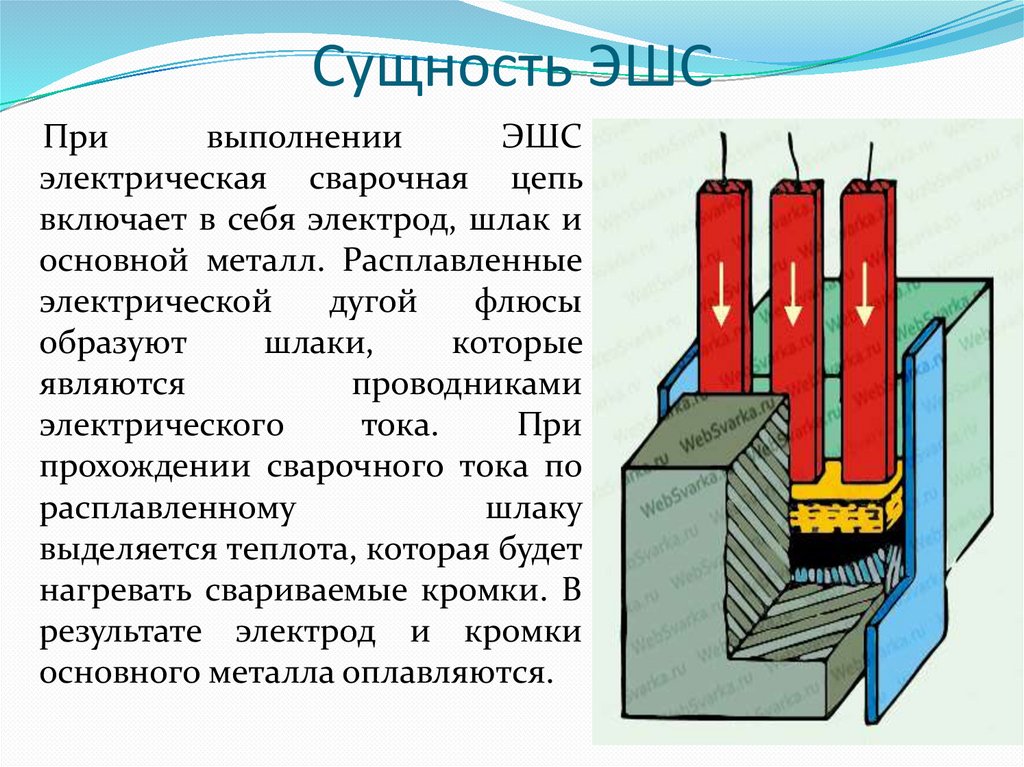

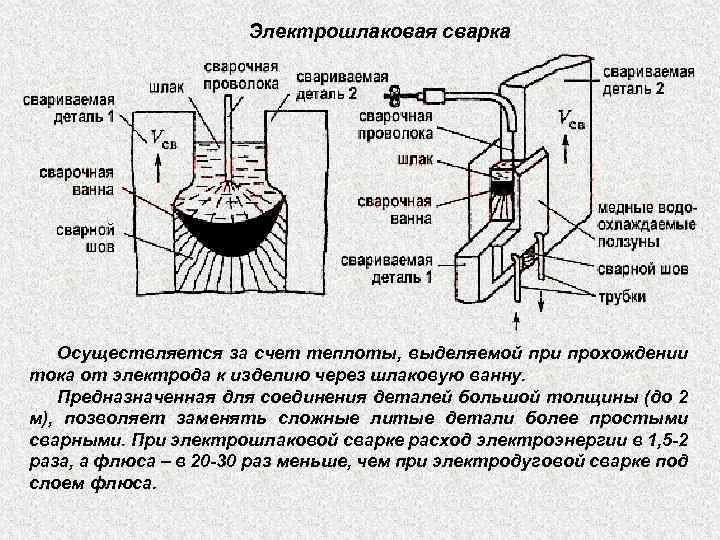

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне,

а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно

только благодаря постоянной температуре расплавленной шлаковой ванны. Температура

расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую

ванну, а от неё – к свариваемым кромкам через капли электродного металла. Распределение

всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим

образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60%

идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и

поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери

тепла через ползуны и теплоотвод в свариваемых деталях.

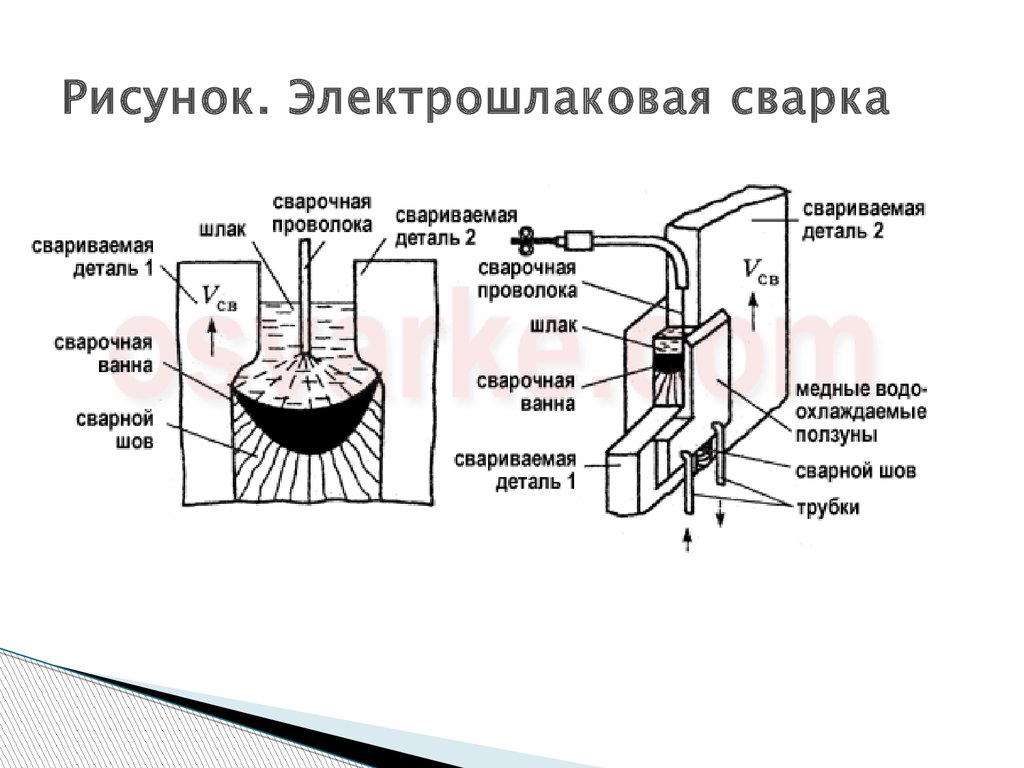

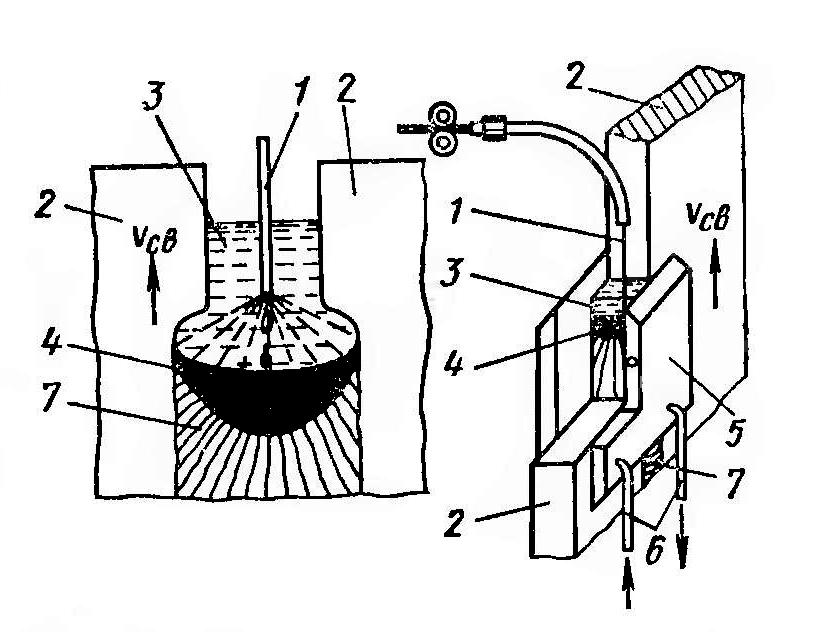

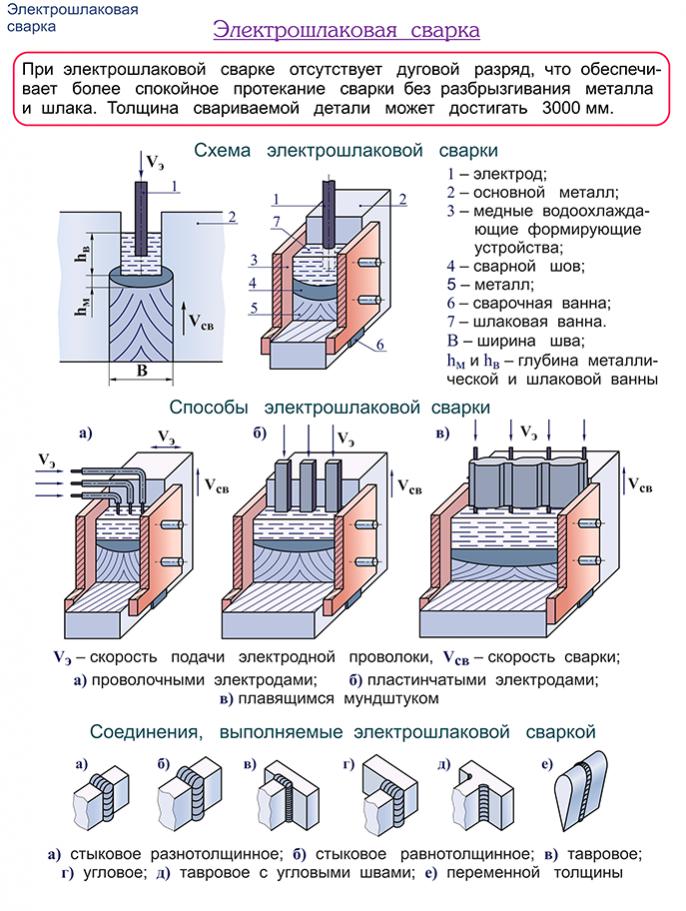

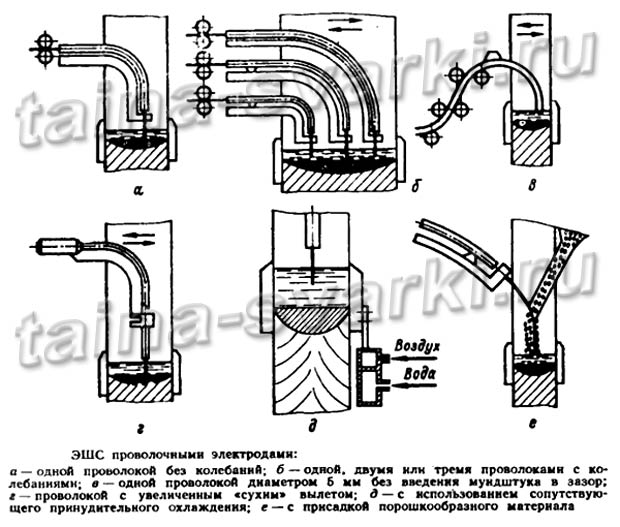

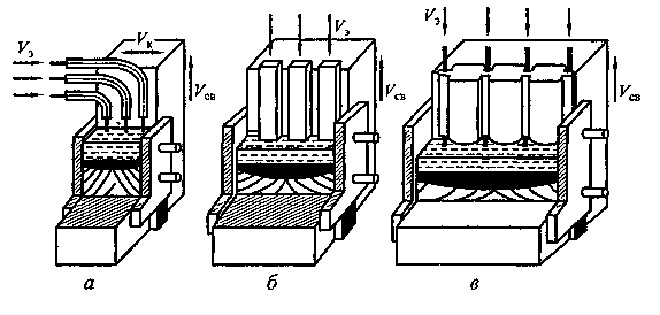

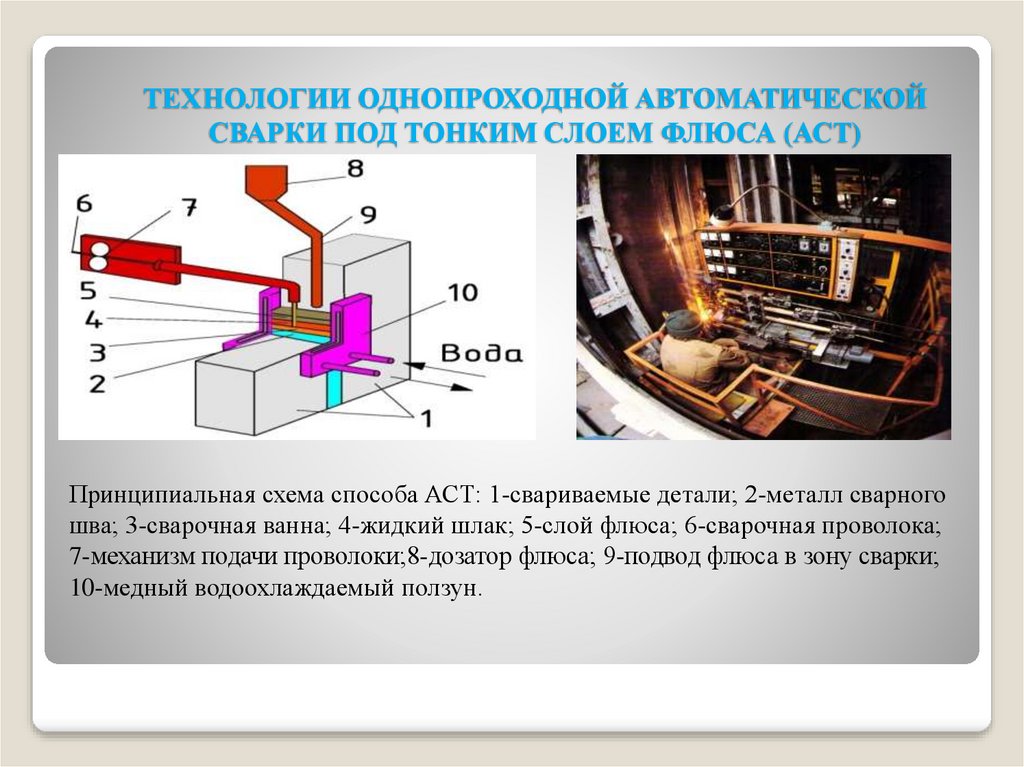

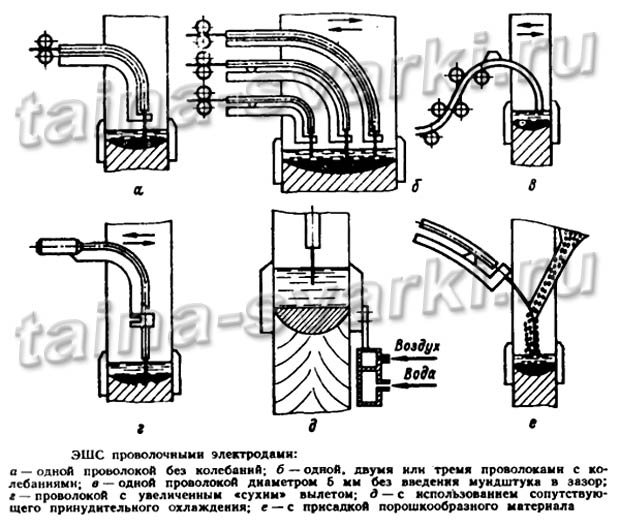

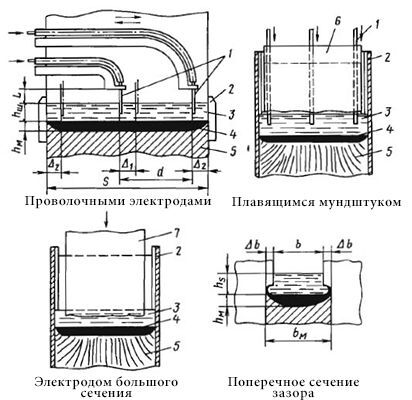

Основные схемы процесса

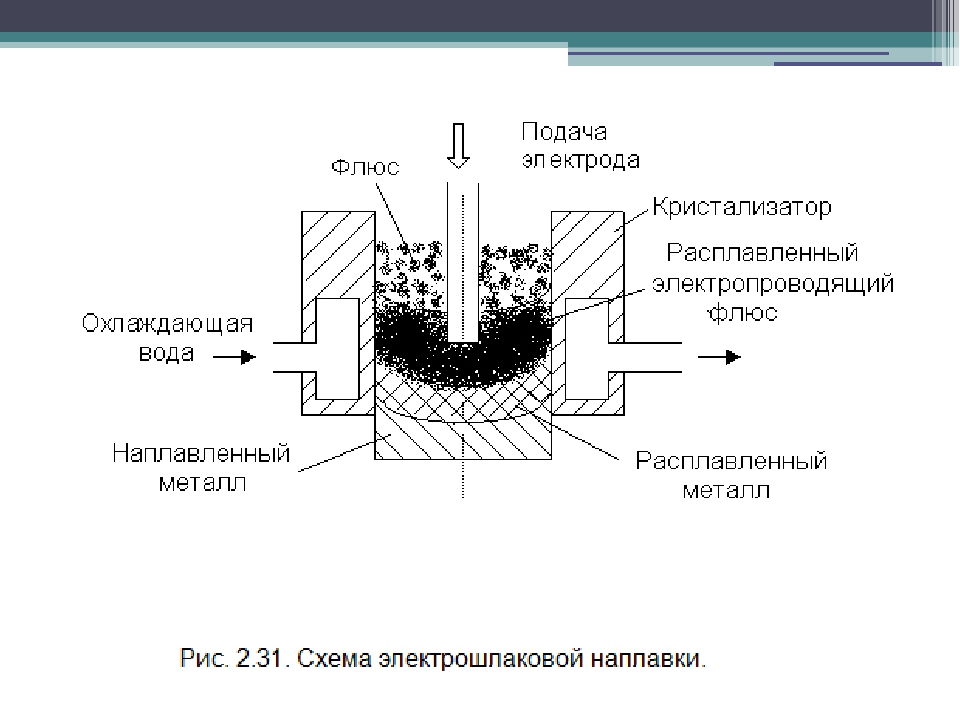

Электрошлаковый процесс может быть применён не только для сварки, но и для

наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять

проволочными электродами, плавящимся мундштуком, или же электродами большого

сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют

сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм.

Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2

раза производительнее схем а и б. А схема д узконаправлена и предназначена для

сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей

термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает

высокая производительность и повышенные мех. свойства сварного шва. Все эти

схемы можно выполнить на обычном сварочном оборудовании.

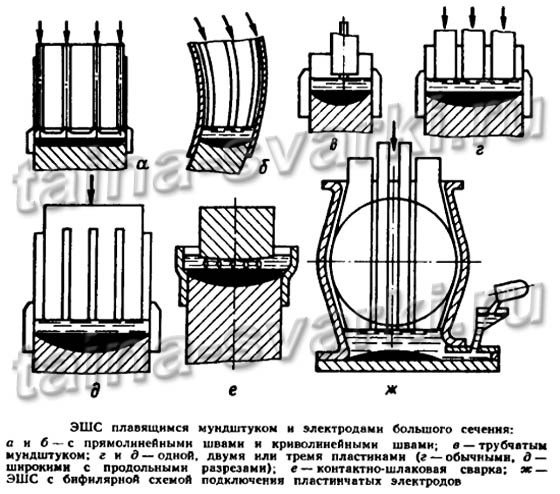

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и

электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла

очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При

сварке сталей и сварке титана этим способом применяется проволока диаметром

3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется

одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам

сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами,

имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой

сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной

схемой подключения электродов к источнику питания. Такой способ сварки редко

применяется для сварки сталей, он получил наибольшее распространение при

сварке алюминия, или при сварке

меди.

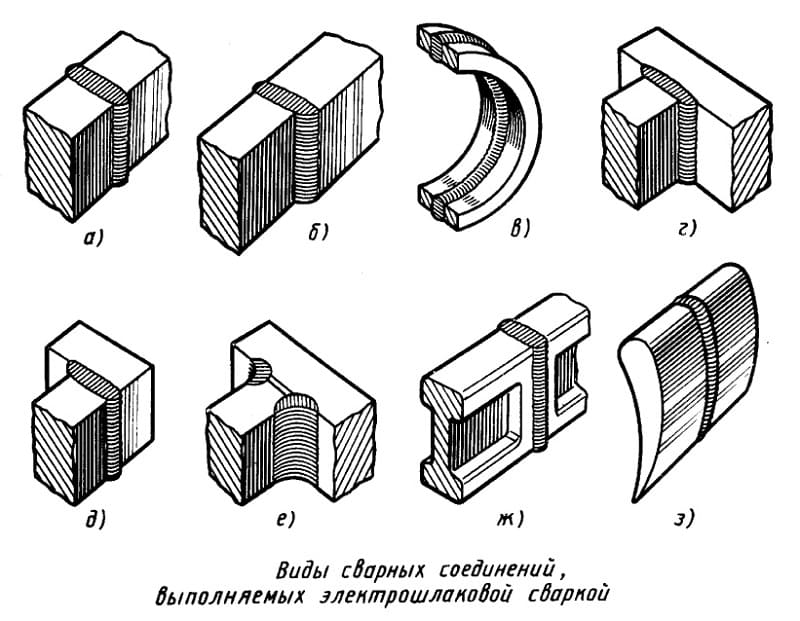

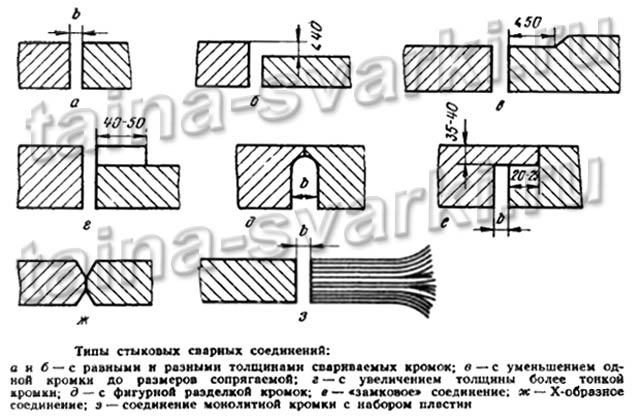

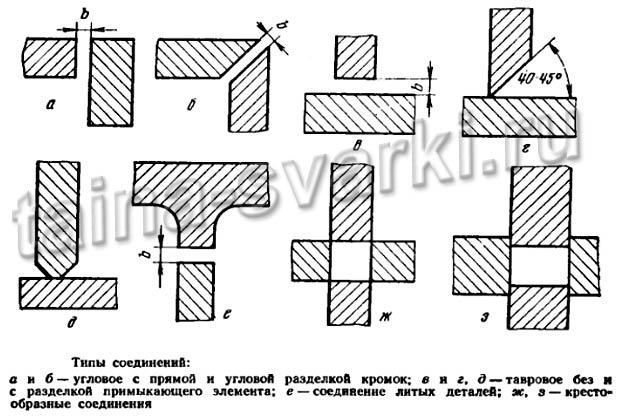

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов,

которые можно выполнить при помощи электрошлаковой сварки:

При

сварке стыкового шва между двумя кромками, обычно, предусматривается технологический

зазор, являющийся одним из важных параметров режима сварки. Все конструктивные

элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы

в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более

толстую кромку, либо к более тонкой приваривают дополнительную пластину для

уравнивания толщины.

Электрошлаковая сварка

угловых соединений и тавровых на практике встречается реже, чем стыковых.

Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V-

или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении.

Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно

на цилиндрической, конической или сферической поверхностях.

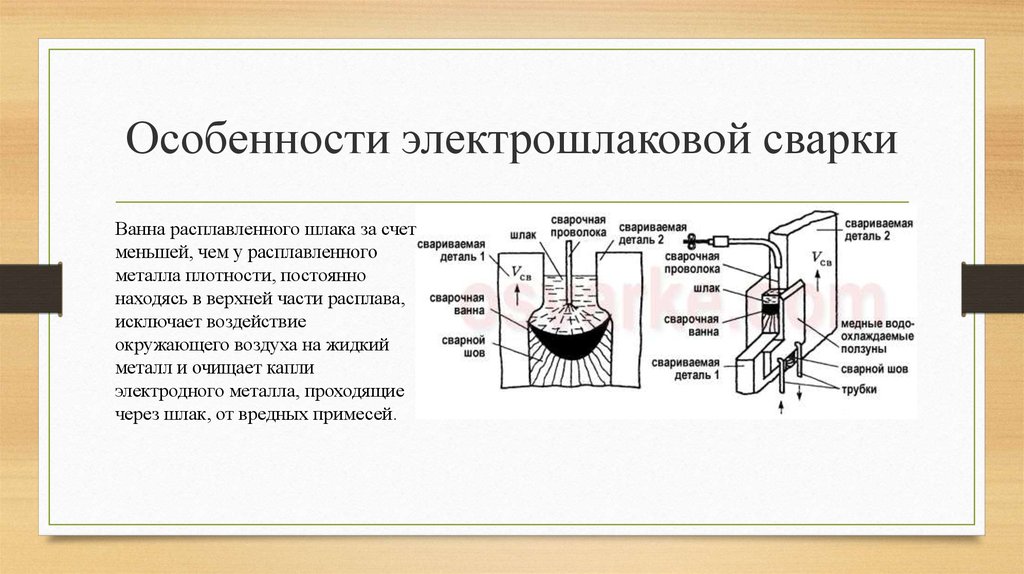

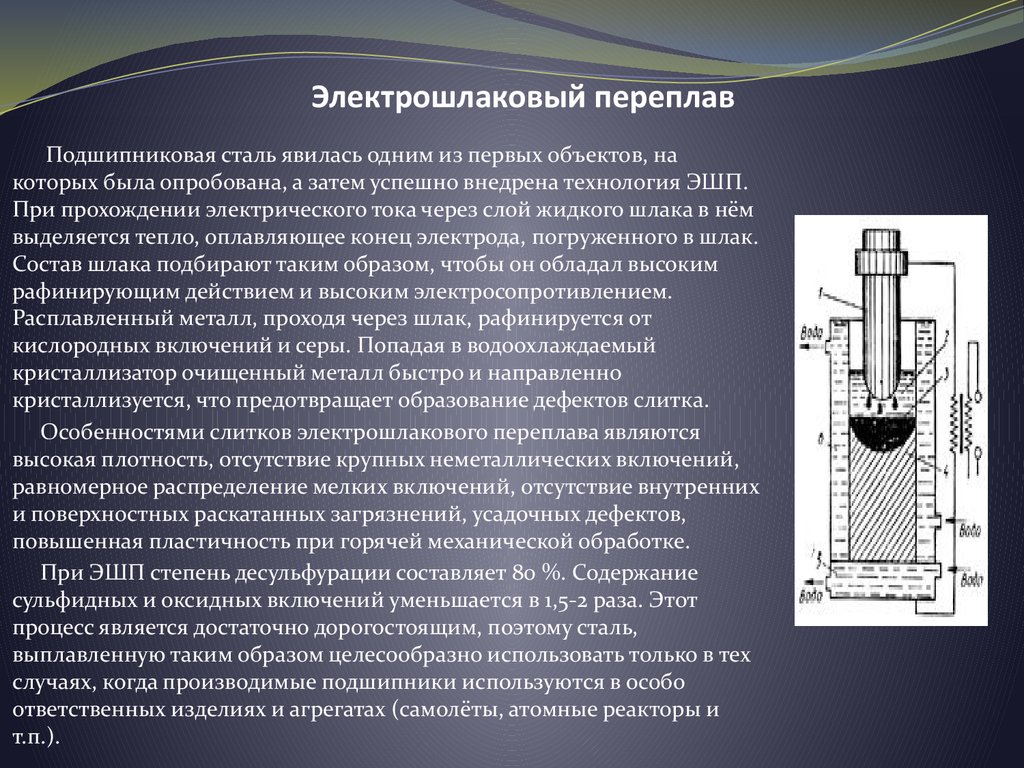

Сущность электрошлаковой сварки: секрет технологии

Образование рабочей шлаковой ванны происходит за счет расплавления шлакового флюса. На протяжении всего процесса сохраняется одинаковая глубина шлаковой ванны. Сварочный ток, который проходит через электроды, расположенные в самой ванне, обеспечивает постоянство температуры и поддерживает электропроводность шлака. При кристаллизации металлической ванны образуется необходимый сварной шов.

Процесс электрошлаковой сварки характеризуется определенными чертами:

- Тепловые выделения в процессе сварки полностью зависят от разновидностей присадочных дополнительных материалов, и характеристик поступающего тока в шлаковую ванну.

- Сохранность минимального зазора непосредственно между свариваемыми заготовками. Его необходимо поддерживать на минимальных значениях, чтобы избежать значительных деформаций краев деталей и смещений.

- Значения внутренних напряжений сварочного процесса характеризуются значительными показателями.

- После завершения процедуры сваривания требуется дополнительная термическая обработка. Эта процедура позволяет улучшить текущую структуру места соединения заготовок.

Материалом, использующемся в качестве расплавляющейся основы, является шлаковая основа. Возбуждает процесс расплавления, поступающий электрический ток, который обеспечивается специализированным генератором тока. Особенностью ЭШС является факт обязательного вертикального расположения деталей. Чтобы устранить протечки рабочей массы на заготовки устанавливаются специальные охлаждаемые ползунки.

Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Плюсы и минусы

Главной положительной характеристикой ЭШС считается возможность сваривать крупногабаритные предметы. Благодаря этому у людей появилась возможность возводить массивные конструкции и делать их ремонт. Иными преимуществами процесса можно считать:

- высокую производительность при работе с пластинками большого размера;

- экономию использования электрической энергии и других вспомогательных веществ;

- высокое качество скрепления, у которого имеется непосредственная схожесть с основой материала;

- невозможность деформирования материалов после процедуры сваривания;

- отсутствие надобности разделывать кромки, благодаря чему облегчается подготовительный процесс.

Недостатками электрошлаковой сварки считаются такие моменты:

- исключительно вертикальная ориентация сварочного шва;

- невозможность делать перерывы при сварке, так как это может повлечь за собой появление дефектов;

- необходимость устанавливать дополнительное оборудование;

- крупнозернистость сварочных швов;

- для увеличения показателя прочности требуется проводить термообработку сваренных деталей.

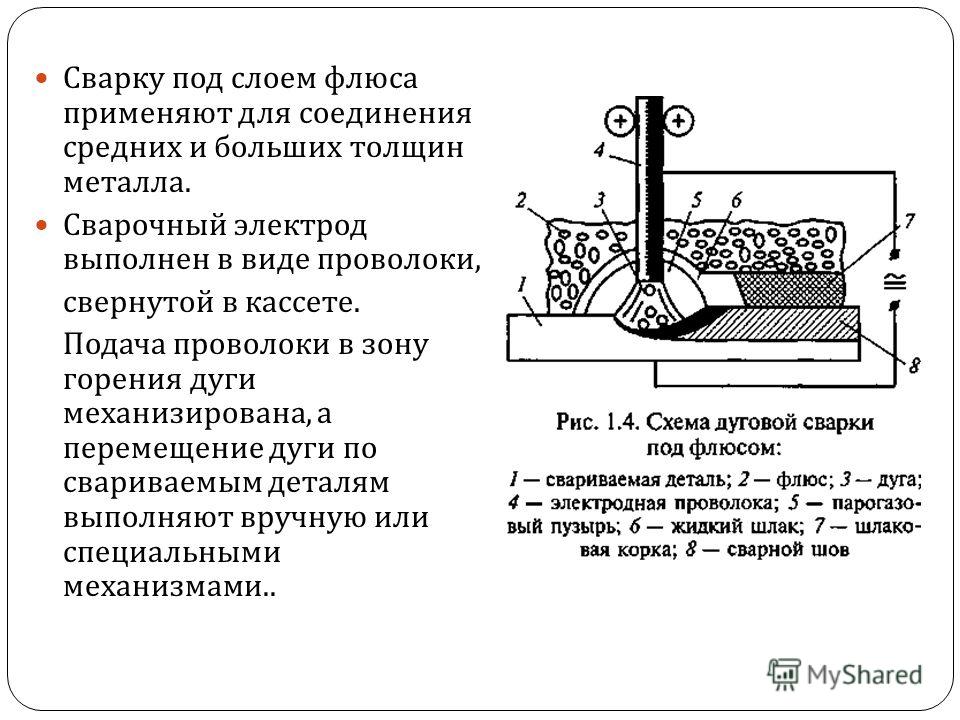

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

Применение флюсов

В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль. При их применении происходит понижение температуры, при которой начинает плавиться руда, а расплавленная масса приобретает необходимые свойства. Флюсы способствуют очищению чугуна от излишнего содержания серы. Происходит стабилизация работы доменной печи.

Главным критерием возможности использовать флюс в доменном производстве является отсутствие фосфора в его составе. Сера может содержаться только в ограниченном количестве.

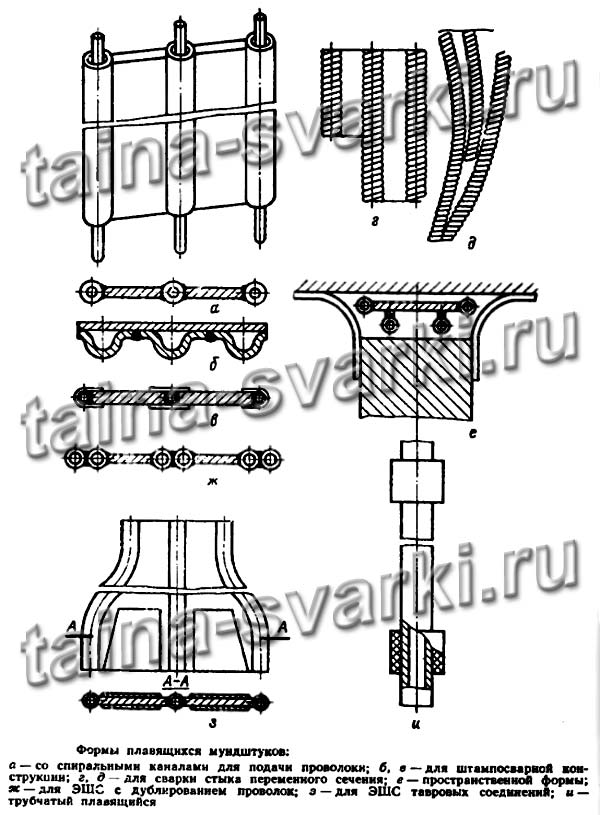

Электрошлаковая сварка плавящимся мундштуком

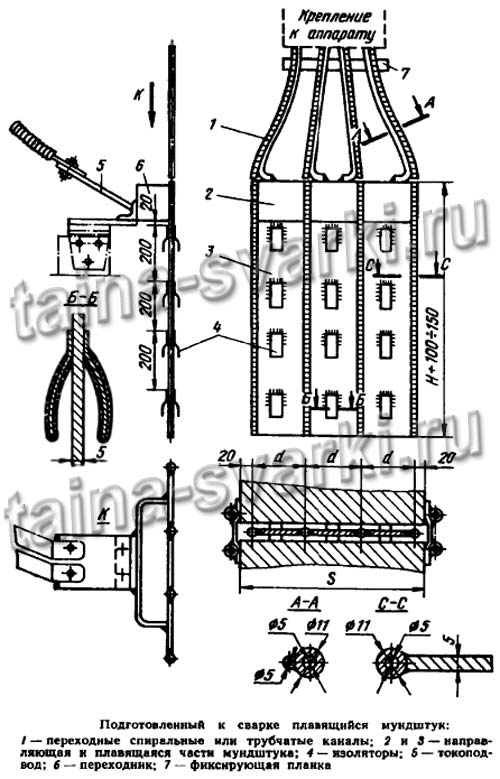

Плавящийся электрод состоит из набора пластин, или стержней с каналами для

подвода сварочной проволоки. Также мундштук может быть в виде трубы с толстой

стенкой.

Та или иная форма мундштука предназначена для каждого конкретного случая. Эта

форма зависит от формы свариваемого шва. Материал мундштука должен быть схож

по составу с основным материалом.

Наиболее распространёнными являются мундштуки со спиралевидными каналами для

сварочной проволоки. Диаметр проволоки составляет 4-5мм. Спираль приваривается

к пластине мундштука при помощи электродов диаметрами 2-3мм.

Плавящийся мундштук необходимо надёжно изолировать от свариваемых кромок, иначе

возможно короткое замыкание. Естественно, в процессе сварки вместе с материалом

мундштука в сварочную ванную будет попадать и материал изоляторов, поэтому их

состав должен быть таким, чтобы исключить негативное влияние на состав сварного

шва. Кроме того, изолятор необходимо изготавливать пластичным.

Изоляторы устанавливаются на расстояние 100-150мм по горизонтали и на расстоянии

200-250мм по высоте между рядами.

После подготовки и сборки свариваемых заготовок, устанавливают плавящийся мундштук

в зазоре независимо от аппарата. Мундштук крепится на специальном кронштейне.

Каналы мундштука соединяются с механизмом подачи проволоки переходными трубками,

образующими переходной тракт. На дно кармана помещают стальной порошок или стружку.

Места неплотного прилегания формирующих устройств замазывают глиной. На слой

стружки засыпается немного флюса, примерно 20-30% от общего объёма, проверяют

напряжение холостого хода трансформаторов, расход воды в системе охлаждения

формирующих устройств, а также наличие всех нужных инструментов.

Сварку ведут при скорости подачи сварочной проволоки 150-170м/ч. После стабилизации

процесса скорость подачи снижают до 90-100м/ч, в зазор засыпается флюс из расчёта

два объёма флюса на один объём жидкого металла.

Техника выполнения швов электрошлаковой сваркой, окончание процесса и все последующие

операции сходны с техникой выполнения прямолинейных швов. При сварке толстого

металла толщиной 100-200мм предпочтительнее использовать трёхфазную систему

питания для предотвращения перекоса фаз.

Плавящийся мундштук широко используется не только для сварки, но и при наплавочных

работах при ремонте. При этом толщина наплавленного слоя может составлять 20-100мм.

Где и зачем нужна ЭШС

Режимы электрошлаковой сварки. Экономия металлов, их долговечность и надежность, снижение металлоёмкости конструкций с одновременным повышением их прочности – только часть задач постоянного характера, которые стоят в отраслях, связанных с современным машиностроением.

Давно высчитано, что при производстве сварных металлических конструкций затраты на промежуточные ресурсы и расходные материалы составляют больше половины общих расходов. Особенно это актуально для отраслей, касающихся массивного крупногабаритного оборудования разного толка, но больше всего газовой, нефтяной и энергетической.

Если с самого начала электрошлаковая технология была изобретена исключительно для сварки в вертикальном положении, то в последующем обнаружились серьезные преимущества этого способа с точки зрения экономии ресурсов.

Теперь ЭШС – главный метод в работе с металлическими деталями большой толщины. Более того, на сегодняшний день ЭШС используется не только в сварке. Этот процесс отлично подходит в производстве слитков и отливок.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.