Виды художественной резки металла

Фигурная резка металла выполняется одним из четырех основных способов, в основе которых лежат следующие технологии:

- лазерная;

- плазменная;

- гидроабразивная;

- гильотинная.

Каждая из технологий имеет достоинства и недостатки. Наиболее современными и потому прогрессивными и широко используемыми считаются первые две.

Лазерная резка

При лазерной резке по металлу для обработки и раскроя материала используется мощный лазер. Чаще данная технология используется в промышленных масштабах, где лазерный луч управляется специальной компьютерной программой. В результате узконаправленного воздействия происходит быстрое нагревание, плавление, а затем испарение или выдувание материала на участке, подвергаемом резке. При этом технология позволяет получать узкий рез с крайне малой зоной воздействия на обрабатываемую поверхность.

Лазерная резка имеет ряд преимуществ:

- относительно невысокий уровень затрат (по сравнению с большинством альтернативных технологий, за исключением плазменной резки) при обработке твердых сплавов;

- возможность работы с хрупкими сплавами, которые легко деформируются;

- безопасность технологических процессов (при использовании исправного оборудования);

- отсутствие или крайне малая деформация материала, которая достигается за счет узконаправленной обработки;

- возможность создания самых разнообразных и сложных контуров;

- отсутствие необходимости последующей отделки или обработки поверхности.

Благодаря особенностям технологии, с использованием лазерной резки можно выполнять рисунки любой сложности, не требующие при этом дополнительной обработки, так как кромки и края сразу получаются гладкие и ровные.

К недостаткам лазерной резки относится невозможность работы с алюминием и его сплавами с нержавеющей сталью. Это вызвано отражающими свойствами материала. Он может быть обработан только с использованием особо мощного лазерного оборудования.

Художественная лазерная резка металла является качественным способом создать узор с наименьшими затратами материала и времени.

Плазменная резка

- образуется электрическая дуга (между соплом и электродом или между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания;

- из сопла подается газ, находящийся под давлением;

- под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с.

Плазменная резка металла обладает следующими достоинствами:

- возможность создания рисунков и фигур любой сложности;

- качественный, чистый и гладкий разрез;

- возможность обработки всех видов металлов;

- скорость и производительность используемого оборудования;

- отсутствие деформации материала;

- безопасность технологических процессов (если используемое оборудование исправно).

Художественная плазменная резка может применяться к материалам с ржавчиной или загрязнением, что не приводит к ухудшению качества обработки. По сравнению с резкой при помощи лазерного оборудования, плазменное обладает большей производительностью и диапазоном материалов, которые возможно обработать.

К недостаткам данного способа резки относятся:

- образуемый на кромке конус, вызванный особенностью технологии;

- несколько большая, по сравнению с резкой лазером, ширина реза.

Кислородная резка толстого металла

Часто кислородную резку толстого металла механизируют за счет переносного оборудования, газорезательных машин. Нужно понимать, что во время такой обработки применяют ацетилен, а также ряд других горючих газов: природный, нефтяной, водород, кроме того, используется такое топливо, как керосин, бензин.

По своим качествам, производительности данная технология резки превосходит большинство других, поэтому ее часто применяют на производствах.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Важно упомянуть о методе обработки толстых материалов кислородным копьем. Он необходим для пропиливания толстого металла в металлургических печах, создания отверстий в бетонных изделиях, пр

Для этого трубку, изготовленную из стали с небольшим содержанием углеродов, прижимают к месту резки, направляя по ней газ. Оговоримся, что обрабатываемую зону и конец трубки предварительно нагревают при помощи паяльника, и только после этого открывают подачу газа. Как только конец трубки загорается, его соприкасают с металлом – сама резка идет при помощи сгорания материалов трубки и заготовки.

Выбор насадки

Насадка на УШМ – это отрезной диск. Он может иметь два разных параметра: толщину и диаметр. Первый параметр находится в пределах от 0,8 до 3 мм.

Сами диски различают по внешнему напылению:

Абразивные. Самые распространенные отрезные круги. Они подразделяются на диски для резки: черных металлов, нержавеющей стали, алюминия, цветных металлов. Лучше заранее уточнять вид диска у продавца, чтобы не переплатить или купить не тот расходник.

Диск алмазный Extra Max (230х22.2 мм.) по бетону НЕ подходит для резки металла. Фото ВсеИнструменты.ру

Алмазные. Дорогие и очень качественные отрезные круги. Таким расходником можно работать по любому виду металла. Алмазный диск быстро режет и меньше искрит. Его главный минус – высокая цена. Он стоит на порядок дороже абразивного диска. Алмазные отрезные круги подразделяются на: сплошные, сегментные и турбо-диски.

При покупке диска нужно учитывать не только напыление, но и диаметр отрезного круга.

Важно! Некоторые строители берут отрезной круг для бетона, чтобы работать с металлом. Он обходится дешевле расходника по металлу

По факту, диск по бетону быстрее стачивается и больше искрит. Экономия исчезает при работе в долгую.

Какой диск лучше по толщине в каком случае

УШМ (болгарка) MAKITA GA6040C с диском и ключом. Фото 220Вольт

Отрезные круги разделяются по диаметру. Минимальный размер диска стартует с размера 115 мм и доходит до отметки в 230 мм. Каждый расходник подбирают исходя из решаемых строительных задач:

- 115 мм. – разрезание гвоздей, саморезов, листового металла толщиной не более 30 мм;

- 125 мм. – один из самых распространенных дисков для разрезания металла, тонких труб, кузовной и прочей стали толщиной не более 40 мм;

- 150 мм. – потребуется при демонтаже водопроводных магистральных труб, распила тонкой арматуры;

- 180 мм. – нарезание толстой стали, металлических профилей и уголков, арматуры от 40 до 60 мм, можно использовать для вырезов части стен с внутренним армированием;

- 230 мм. – самый большой диск, используют для прорезания швеллеров, толстой арматуры, больших труб, рельсов.

Оригинальные диски от производителя зачастую режут лучше, чем дешевые расходники. Брендовый отрезной круг не придется часто менять, с ним получится аккуратный и тонкий рез.

Внимание! Покупайте отрезные круги, которые наверняка подойдут для вашей модели УШМ. Заранее посмотрите этот параметр в руководстве пользователя.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

Устройство и принципы работы

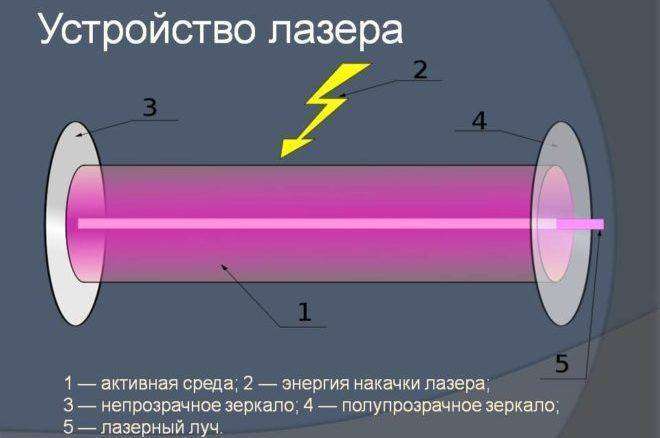

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

Как сделать простейший резак для пенопласта своими руками: подробная инструкция по изготовлению

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Как правильно определить диаметр и нарезать резьбу метчиком – таблица

Для определения сечения есть специальные нормативы. Представим все данные в виде табличных значений. Сразу оговоримся, что они подходят не для любых задач, а только для стандартных. К ним относятся в том числе все гайки в продаже, которые подходят к шурупам

Поэтому если вам требуется соединение с определенным крепежным элементом, обратите внимание на его маркировку

| Маркировка | Шаг витков | Диаметр сверла | ||||

| 2 | 0,4 | 1,6 | 0,25 | 1,75 | — | — |

| 3 | 0,5 | 2,5 | 0,35 | 2,65 | — | — |

| 4 | 0,7 | 3,3 | 0,5 | 3,5 | — | — |

| 5 | 0,8 | 4,2 | 0,5 | 4,5 | — | — |

| 6 | 1 | 5 | 0,75 | 5,2 | 0,5 | 5,5 |

| 7 | 1 | 6 | 0,75 | 6,2 | 0,5 | 6,5 |

Таблицу можно продолжать дальше, она большая. и мы не будем это делать в рамках этой статьи. За более подробными значениями рекомендуем обратиться к документу – ГОСТ 19257 – 73.

Это стандартные размеры, но есть специальные цели, уникальные соединения. Для них все очень просто рассчитывается самостоятельно. Если резьба имеет маркировку М10, а шаг 0,3, то от 10 мм необходимо вычесть 0,3 мм. Результат будет равен диаметру отверстия – 9,7 мм.

Если его сделать меньше, то метчику будет трудно проходить, будут образовываться участки с плохой обработкой. А если больше, то канавки будут неглубокими, винт будет шататься внутри или даже выпадать со временем.

Представим также международную систему маркировки в дюймах:

| Обозначение, дюймы | Внешний | Внутренний | Резьба, мм | Шаг |

| G 1/8 | 9,37 | 8,858,8 | 28 | 28 |

| G 1/4 | 13,16 | 11,89 | 11,8 | 19 |

| G 3/8 | 16,66 | 15,39 | 15,25 | 19 |

| G 1/2 | 20,95 | 19,17 | 19,00 | 14 |

| G 5/8 | 22,91 | 21,13 | 21,00 | 14 |

| G 3/4 | 26,44 | 24,66 | 24,50 | 14 |

| G 7/8 | 30,20 | 28,42 | 28,25 | 14 |

| G 1 | 33,25 | 30,93 | 30,75 | 11 |

| G 1, 1/8 | 37,90 | 35,58 | 35,30 | 11 |

| G 1, 1/4 | 41,91 | 25,59 | 39,25 | 11 |

| G 1, 3/8 | 44,32 | 45,00 | 41,70 | 11 |

| G 1, 1/2 | 47,80 | 45,48 | 45,25 | 11 |

| G 1, 3/4 | 53,74 | 51,43 | 51,10 | 11 |

| G 2 | 29,61 | 57,29 | 57,00 | 11 |

| G 2, 1/4 | 25,17 | 62,96 | 63,10 | 11 |

| G 2, 1/2 | 75,18 | 72,86 | 72,60 | 11 |

| G 2, 3/4 | 81,53 | 79,21 | 78,90 | 11 |

| G 3 | 87,88 | 58,56 | 85,30 | 11 |

| G 3, 1/4 | 93,98 | 91,66 | 91,50 | 11 |

| G 3, 1/2 | 100,33 | 98,01 | 97,70 | 11 |

| G 3, 3/4 | 106,68 | 104,3 | 104,00 | 11 |

| G 4 | 113,03 | 110,71 | 110,40 | 11 |

Плазменная технология

Фигурная плазменная резка листового металла дает возможность обрабатывать плазмой материал толщиной до 10 см.

Различные покрытия, ржавчина, загрязнения не снижают качество резки. Принцип работы следующий: в сопло плазмотрона подается газ под давлением.

Резка осуществляется за счет струи плазмы. Основой метода является воздушно-плазменная дуга постоянного тока прямого действия.

В процессе резки плазмой металл раскаляется до 30000°.

К достоинствам плазменной резки можно отнести:

По сравнению с резкой лазером, плазменная технология более производительная, менее затратная, имеет больший диапазон обрабатываемых материалов. Плазмой можно резать металл толщиной до 150 мм.

К недостаткам плазменной резки можно отнести большую ширину резки, которая способна увеличиваться пропорционально силе тока плазменной дуги, а также конусность кромки, которая образуется из-за формы плазменной струи.

Плазменная резка является самой востребованной для вырезания фигур, так как сочетает в себе основные критерии по соотношению цена-качество.

Процесс изготовления лазерного резака

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность. На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер

На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Что такое пильный диск по алюминию?

Хоть какой образованный читатель изумится. Пила. Это расходный круг для кругооборота, электроинструмент для распиловки фактически хоть какого !

А для алюминия это значит обработку заготовок дюралюминия! Все так просто, как обстрел груш! Это проще, но не совершенно просто. Давайте подробнее разглядим этот вопрос.

Да, вправду, пила создана для оснащения циркулярной пилы, это также именуется циркулярной пилой либо для циркулярной пилы.

И таковой инструмент на данный момент доступен не только лишь на производстве, да и у каждого домашнего супруга, в гараже либо на даче.

Правда, приобрести такую пилочку несколько проблематично, чем ее собратья.

Покупая режущее колесо для шлифовальной машины, сначала, необходимо знать, что оно создано для распиловки, нужную толщину среза, размер посадки и допустимый поперечник режущего колеса

Не считая того, из-за угрозы травматизма таковой работы следует направить внимание на производителей этого расходного материала. Что касается алюминия, то следует держать в голове, что он мягенький и крепкий, способный забивать поверхность режущего колеса за считанные секунды, что значительно усложняет процесс резки

А сейчас по порядку.

Выбирая режущее колесо для работы с цветными сплавами, направьте внимание на лицо колеса. Он содержит все цифровые и графические обозначения, нужные для правильного выбора

Это обозначение, с которым производитель рекомендует работать, размер круга и отверстия, также срок годности, эксплуатационный нрав и очень разрешены обороты, при которых этот расходный материал может работать

Он содержит все цифровые и графические обозначения, нужные для правильного выбора. Это обозначение, с которым производитель рекомендует работать, размер круга и отверстия, также срок годности, эксплуатационный нрав и очень разрешены обороты, при которых этот расходный материал может работать.

Срок годности

В главном все производители режущих абразивных колес маркируют свою продукцию, прикрепляя номер месяца, к которому этот накладный продукт действует, и после толики года выпуска.

К примеру, это смотрится так: V01 / 2014, что в переводе на человечий язык значит: круг действует до января две тыщи четырнадцать года. Напоминаем, что во избежание травм не рекомендуется использовать продукты с истекшим сроком деяния.

Размеры отрезных колес

Все нужные размеры печатаются на этикетке диска. Обычно, они обозначаются так: 125х2, где 100 20 5 мм. Наружный размер диска, а два. Его толщина. Сейчас есть лезвия для резки сплава различного размера и поперечника посадки, зависимо от типа инструмента, на котором эти расходные материалы будут употребляться.

Покупайте в Интернете отрезное колесо на веб-сайте ООО «Вера», для хоть какого типа угловой шлифовальной машины это легко.

В большинстве случаев довольно легко позвонить по телефону, обозначенному на веб-сайте, и транспортная компания доставит избранный накладный продукт за считанные деньки.

Напоминаем, что для более точного, высококачественного и неопасного распиливания алюминия нужно выбирать режущие диски шириной около один мм. Такие тонкие круга меньше нагревают сплав, потому нет эффекта засоления абразива расплавленными частичками металла.

Важно! Никогда не устанавливайте круг на шлифовальную машину с огромным поперечником, чем рекомендовано для определенной марки угловых шлифовальных станков. Это очень небезопасно для вашей жизни и здоровья окружающих

READ Чем Лучше Шлифовать Дерево Болгаркой Либо Шлифмашинкой

Практически все домашние умельцы имеют мировоззрение, что чем тоньше режущее колесо, тем легче оно сломается.

В этом нет даже зерна правды. Все режущие диски делаются при помощи армирующей сетки, а некие режущие диски для алюминия делаются из качественной железной пластинки с абразивными субстанциями, нанесенными на ее поверхность. Не считая того, колеса с маленькими абразивными частичками выполняются конкретно для алюминия, не позволяет ему стать жирным.

Я также желал бы сказать несколько слов о производителях режущих колес. Особенной популярностью у профессионалов пользуются дюралевые колеса, выпускаемых компаниями: Bosh, Berner, Kronenflex.

Также практически все спецы рекомендуют использовать режущие колеса DeWalt для резки алюминия.

Выбор

Сама по для себя процедура вырезки бетона не является сложной.

Самое главное. Верно избрать алмазный клинок и соблюдать определенные правила, которые приведены выше

Не считая того, необходимо соблюдать технику безопасности, ведь работа с электроинструментом повсевременно просит особенной осторожности

Из этой статьи для нас вы сможете подобрать некую дополнительную информацию на данную тему.

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Преимущества и недостатки

Художественная резка широко используется для создания красивых и прочных вещей, украшающих дом и двор. Она имеет свои достоинства и недостатки. Технологией фигурной обработки украшают:

- заборы;

- ворота и калитки;

- решетки на окна;

- ограждения каминов;

- стойки под перила;

- флюгера;

- декоративные элементы фасадов;

- мебель.

Металлический декор сочетает в себе брутальность черного металла и нежность ажура. Ограды получаются прочные, пропускают свет.

Лист обрабатывается холодным точечным воздействием. Это гарантирует отсутствие деформации. Полотно остается плоским, если только не производится гибка.

К недостаткам относится высокая стоимость работы и оборудования, большой расход электроэнергии. Станок плазменной резки не поставишь в маленькой мастерской. Его не покупают ради красивого забора или декора окон.

Станок для резки листового металла своими руками

Здравствуйте, уважаемые читатели и самоделкины! Возможно, некоторые из Вас сталкивались с необходимостью разрезания листового металла. Это можно сделать и электрическим лобзиком, однако качество реза не всегда хорошее, особенно, если нужно вырезать фигурные детали.

В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он сделал достаточно простой станок, который может справиться даже с металлом толщиной 1,5 мм.

Материалы. — Насадка на дрель для резки листового металла — Дрель — Листовая сталь — Стальная профильная труба — Болт М8, гайки — Мебельные заглушки — Аэрозольная краска — Машинное масло. Инструменты, использованные автором. — Шуруповерт, биты, сверла по металлу — Сверло с зенковкой — Болгарка — Лепестковый зачистной и отрезной диски — Струбцины — Сварочный полуавтомат — Магнитный уголок для сварки с регулируемым углом — Тиски, керн, напильник, угольник Свенсона — Рулетка, линейка, угольник, маркер. Процесс изготовления. Мастер будет собирать станок из листовой стали и профильной трубы при помощи сварочного аппарата. Этот станок также можно сделать из листовой фанеры и деревянного бруса, тогда сварка не потребуется.

Итак, на стальном листе автор размечает контуры будущей рабочей поверхности стола для станка.

Вырезав заготовку болгаркой, он очищает обе ее стороны лепестковым зачистным диском, также обрабатывает края, убирая заусенцы.

Теперь нужно изготовить держатели для насадки и дрели. Для этого мастер разрезает кольца из стальной трубы.

К краям С-образных заготовок автор приваривает пару гаек.

После зачистки сварных швов, в одной из гаек высверливается резьба. Она не потребуется.

К первому кольцу, которое будет удерживать дрель, нужно приварить отрезок профильной трубы 25Х50 мм, предварительно вырезав в нем радиусную выемку.

Излишек профильной трубы мастер срезает до нужного размера относительно стола.

Далее, из профильных труб 25Х25 мастер начинает сваривать раму станка.

Собрав два квадрата, и зачистив швы, автор соединяет их между собой поперечными стойками, получая параллелепипед.

В качестве двигателя можно использовать шуруповерт, однако у мастера без дела давно лежит обычная дрель. Она крепится с нижней части столика.

Сама режущая насадка фиксируется в переднем держателе, а ее хвостовик зажимается в патроне дрели.

Для непрерывной работы станочка кнопка на дрели фиксируется во включенном состоянии.

Все готово, можно резать металлические листы в детали сложной фигурной формы. При этом их края не загибаются.

Вот такое компактное изделие получилось у мастера.

Благодарю Дмитрия за интересную идею и конструкцию простого, но полезного станочка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.