2 Разновидности оборудования

Все разнообразие расточных станков, в зависимости от функционального назначения и конструктивных особенностей, классифицируется на следующие разновидности:

- сверлильно-расточные;

- расточно-наплавочные (мобильные и стационарные);

- фрезерно-расточные;

- токарно-расточные.

Сверлильно-расточные станки — ранее наиболее распространенная группа оборудования, которую можно было встретить в любом металлообрабатывающем цеху, однако сейчас большая часть операций по сверлению выполняется на фрезерном оборудовании, ввиду чего применение таких агрегатов сократилось. В зависимости от области применения они делятся на универсальные и специализированные (для масс производства конкретной детали).

Токарно-расточный станок, как правило, применяется для обработки плоскостей и отверстий внутри корпусных конструкций. Такое оборудование нередко называется координатным, поскольку оно позволяет добиться высокой точности расположения отверстий относительно плоскости базовой поверхности. Помимо стандартной функциональности данные агрегаты могут выполнять разметочные операции.

Мобильный расточно-наплавочный станок

Мобильный расточно-наплавочный станок существенно отличается от рассмотренных механизмов. Это портативное оборудование, используемое для ремонта и восстановления цилиндрических отверстий на крупногабаритной технике. Такие агрегаты могут работать в любом месте и пространственном положении, что делает их незаменимыми в сфере автомобильного, судового и авиационного строительства.

Отдельно выделим алмазно-расточные станки, характерной особенностью которых является использование твердосплавных резцов с алмазным напылением, позволяющих вести обработку заготовок из закаленных сталей. Такие агрегаты зачастую используются для высокоточного растачивания автомобильных деталей — шатунов, втулок, цилиндров и т.д.

2.2 Популярные модели расточных станков

Одной из наиболее распространенных вертикальных расточных агрегатов является модель 2Е78П, которую Майкопский станкостроительный завод производит с 1982 года по сегодняшний день. Данное оборудование также способно выполнять фрезерные операции по деталям из стали, чугуна и цветных металлов.

Рассмотрим технические характеристик 2Е78П:

- диаметр растачиваемых отверстий — от 29 до 200 мм;

- диаметр сверления — до 15 мм;

- максимальные габариты обрабатываемых деталей: 75*50*45 см, вес — до 200 кг;

- размеры рабочего стола — 100*50 см;

- мощность привода — 2200 Вт;

- обороты шпинделя — 26-120 мин.

2Е78П

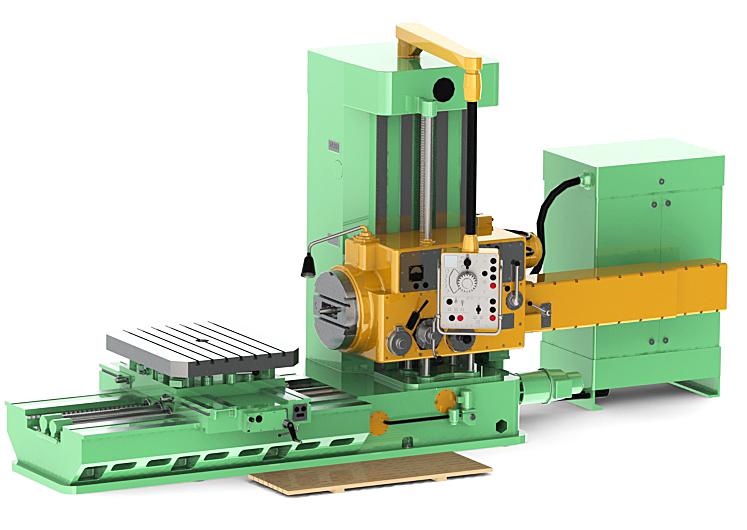

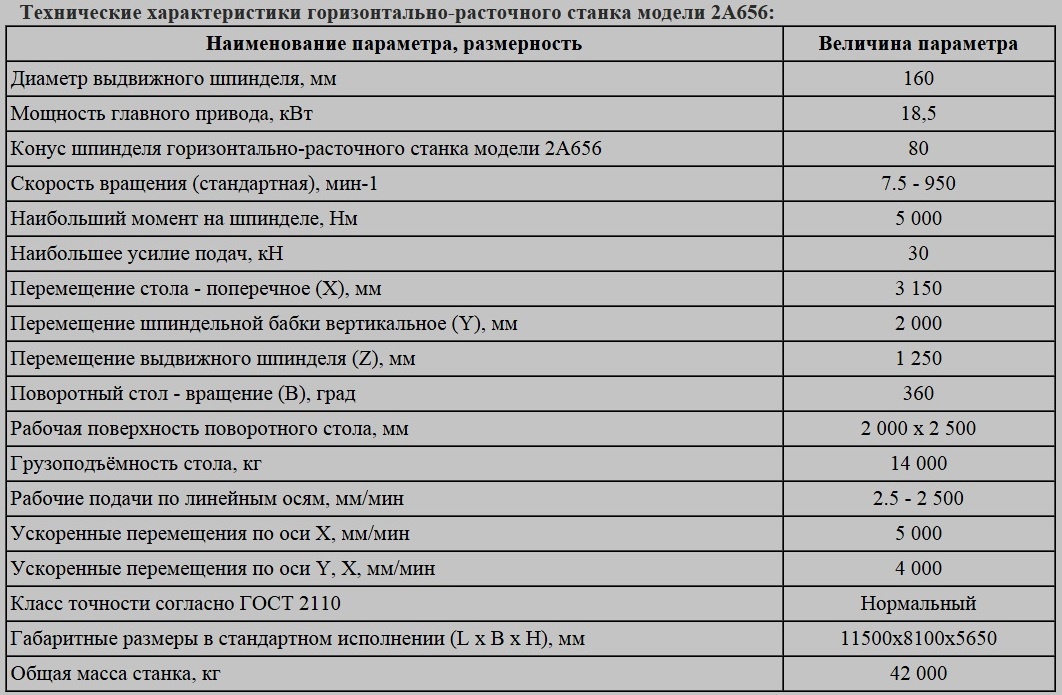

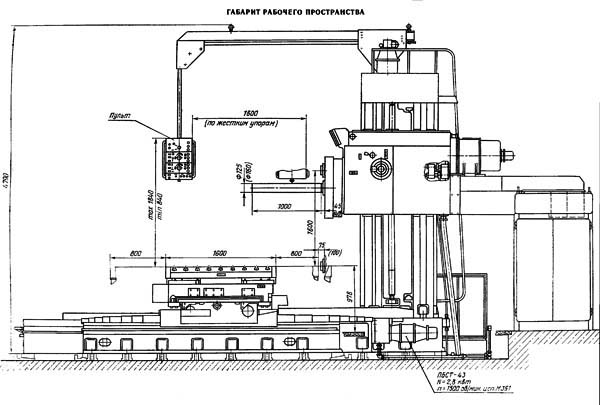

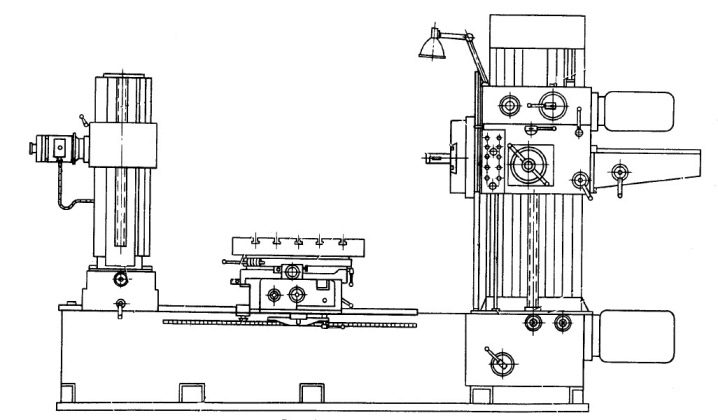

Среди горизонтального оборудования выделим станок 2А622Ф4, производитель — Ленинградский станкостроительный завод им. Свердлова. Данный агрегат оснащен ЧПУ — числово-программным управлением, которое значительно расширяет его функциональные возможности.

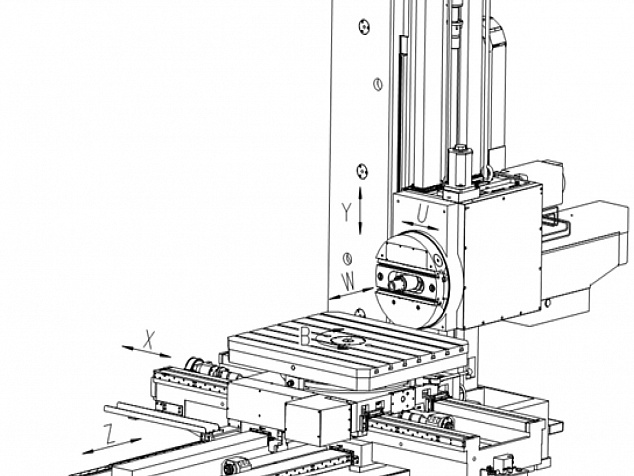

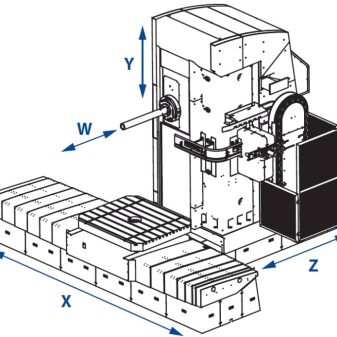

ЧПУ позволяет запрограммировать автоматическое перемещение рабочего механизма по четырем осям — X, Y, Z, W. Также предусмотрена возможность ручного управления с пульта. В станке используется система ЧПУ отечественной разработки — CNC 2C42, соответствующая классу автоматизации Ф4. Агрегат оснащен электронным дисплеем, на который выводятся данные о режиме работы станка.

Технические характеристики модели 2А622Ф4:

- диаметр растачиваемых отверстий — от 15 до 250 мм;

- диаметр сверления — до 50 мм;

- максимальные габариты обрабатываемых деталей: 100*100*125 см, вес — до 5000 кг;

- размеры рабочего стола — 125*125 см;

- мощность привода — 20000 Вт;

- обороты шпинделя — 4-1250 мин.

2А622Ф4

Это крупногабаритное оборудование для промышленной эксплуатации, ориентированное на использование в условиях единичного и серийного производства. Размеры станка составляют 398*634*398 см, вес — 20 тонн. Среди эксплуатационных преимуществ данного агрегата выделим наличие быстродействующих гидрозажимов, автоматически фиксирующих заготовку, устройство шпиндельного узла на прецезионных подшипниках и использование телескопических направляющих.

Предназначение

Оборудование применяется для обработки внутренних поверхностей цилиндрической формы. При этом не допускаются отклонения инструмента от центра отверстия. На оборудование выполняют следующие виды работ:

- сверление и расточка отверстий;

- обработка внешних поверхностей заготовок цилиндрической формы;

- снятие фаски, зенкерование, а также развертывание;

- обработка при помощи фрез плоских поверхностей;

- нарезание резьбового профиля;

- измерение деталей.

При помощи станка добиваются рассверливание отверстий в таких приспособлениях, как кондуктора, где необходима высокая точность. При использовании инструмента с алмазной крошкой получают полированные поверхности, при жестком требовании допусков и посадок в сборочных чертежах. Благодаря дополнительным приспособлениям производят замеры и разметку отверстий под острыми углами. При помощи оптических приборов достигается точности обработки и измерения до 0,004 мм.

Конструкция мобильного расточного станка

Практически любое мобильное оборудование имеет свои особенности и технические недостатки которые делают их неотъемлемой частью современной металлообработки. Конструкция расточного станка отличается в зависимости от типа обрабатываемых деталей. Существуют универсальные и специализированные модели оборудования. Изготовить мобильный расточной станок своими руками будет очень трудно, так как при обработке металла требуется высочайшая точность и надежная фиксация деталей. Можно выделить три основных типа станков:

- алмазный;

- горизонтальный;

- вертикальный.

Шпиндель — основная деталь расточного станка, которая позволяет передвигать рабочие элементы вдоль по оси и обрабатывать металл. Благодаря шпинделю можно проводить обработку деталей любого формата по полному циклу. То есть отпадает потребность в приобретение различных технических устройств для вспомогательного фрезерования или других работ.

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Популярные модели

Одной из самых популярных моделей расточных станков признано оборудование Майкопского станкостроительного завода марки 2Е78П. Станок выпускается с 1982 г. и является выбором крупных металлообрабатывающих компаний по сей день. Позволяет выполнять обработки по стальным и чугунным деталям, а также заготовкам из цветмета.

Обеспечивает формирование отверстий диаметром от 30 до 200 мм. Сечение при сверлении достигает 15 мм. При этом предельные габариты обрабатываемых деталей составляют 75х50х50 см, а масса доходит до 200 кг. Скорость шпинделя 25-130 оборотов. Мощностные параметры привода 2,2 кВт.

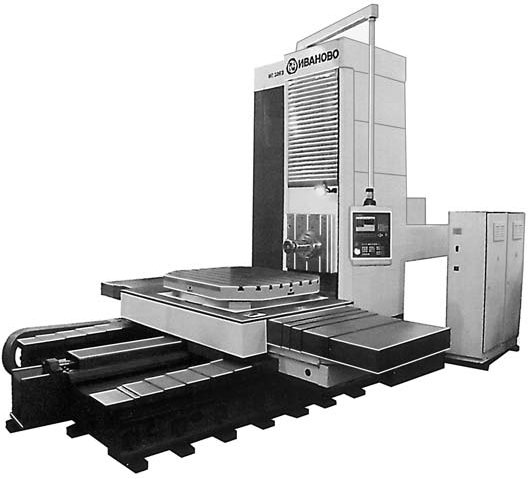

Ещё один востребованный агрегат российского производства — 2А622Ф4, он выпускается Ленинградским станкостроительным комбинатом. Это современное устройство, укомплектованное модулем ЧПУ, благодаря чему его опциональные возможности значительно расширены.

Такая установка обеспечивает автоматическое перемещение основного работающего инструмента по четырем осям. Предусмотрена возможность управления через пульт ДУ. Агрегат оборудован электронным монитором, на котором отражаются основные сведения о производительности станка.

Производит расточку отверстий в пределах от 15 до 250 мм, при сверлении формирует диаметр до 50 мм. Масса обрабатываемых изделий может доходить до 5 т, а их предельные габариты составляют 100х100х120 см. Обороты шпинделя в диапазоне от 4 до 1250 в минуту, мощность привода 20000 Вт. Рабочий стол имеет размеры 125х125 см.

Это крупногабаритные установки для использования в промышленных условиях. Они предназначены для серийного выпуска продукции. Станки тяжеловесные, их масса составляет 20 т.

Устройство и принцип работы

Принцип работы этих изделий состоит в том, чтобы с помощью шпинделя и закрепленного инструмента выполнять различные операции с заготовленным материалом. Как правило, наиболее применяемыми из них являются сверла, развертки, фрезы, зенкеры и множество других. Вращение этих деталей позволяет обработать металл таким образом, чтобы итоговое изделие наиболее точно совпадало с тем, как это представляет себе работник или предприятие-изготовитель. Каких-либо серьезных особенностей принципа работы нет, так как станки сами по себе имеют одну цель эксплуатации – из заготовки сделать готовую деталь или же довести её до определенного состояния для последующей работы с уже другой техникой.

Множество моделей и их модификации позволяют сказать, что вариативность применения горизонтально-расточных станков самая разнообразная. Например, полупрофессиональные агрегаты, преимущественно, имеют неподвижный рабочий стол и весьма мобильный шпиндель, который вращается по разным направлениям и производит обработку металлоконструкций. Также встречаются и модели с высокой степенью автоматизации.

Немного другой принцип работы у изделий с ЧПУ. В этом случае основной этап подготовки станка – программирование, которое заключается в том, чтобы создать примерную заготовку в приложении, указать все необходимые параметры и воплотить это в реальность посредством автоматизированных механизмов. Программы для моделирования с помощью редакторов позволяют создать разнообразные модели в виде геометрических фигур, выбрать способ обработки и инструмент, задать координаты и векторные направляющие, вариации движения шпинделя и многое другое.

Также функционал ЧПУ не ограничивается лишь одним этапом работы – их может быть большое множество, начиная от сугубо черновой обработки, заканчивая чистовыми и последними. Это и является одним из преимуществ подобных станков, ведь все фазы можно проводить на одном и том же оборудовании, если это возможно в конкретной ситуации.

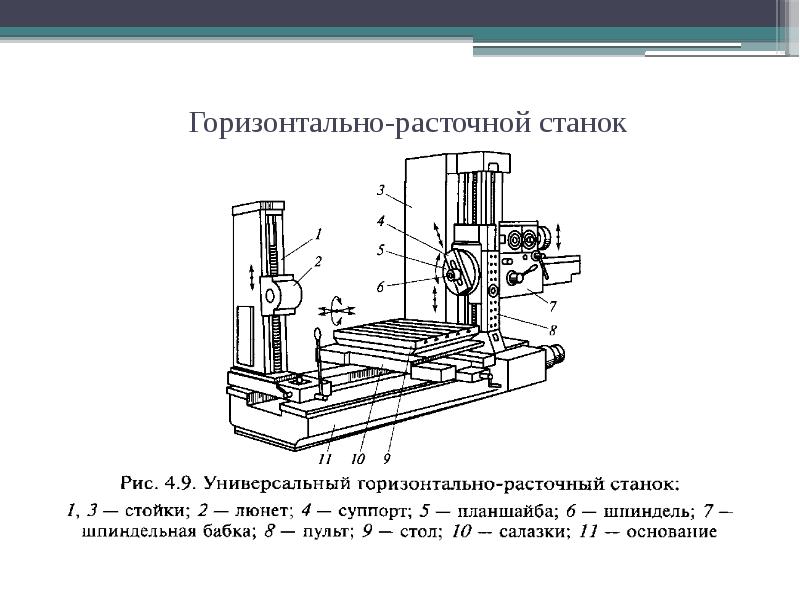

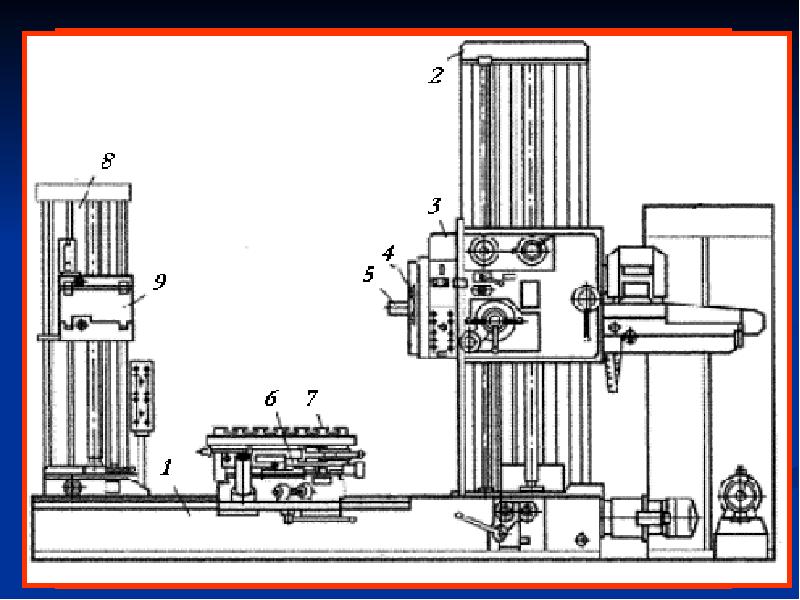

Что касается устройства, то оно также различное. Но есть и общие черты, присущие всем станкам без исключений. Во-первых, это наличие стола, где располагается обрабатываемое сырье и работает инструмент. Крепление зависит от компании-производителя техники и того способа, который используется изготовителем. Во-вторых, каждый станок имеет узлы, к которым относятся шпиндель и другие элементы, если они предусмотрены комплектацией.

Естественно, вся конструкция располагается на станине, качество изготовления которой должно быть на высоком уровне, ведь недостатки в этом компоненте могут привести к неточностям работы. Если в бытовом производстве это не так страшно, то при серийном выпуске можно потерпеть немалые убытки, что непозволительно. Также устройство станков включает в себя стойки. Их предназначением является создание места, на котором можно будет закрепить инструменты и органы управления. Именно этот набор является стандартным и встречается у всех станков.

Как и у любой подобной техники, горизонтально-расточные модели имеют индивидуальные схемы для сборки и ремонта. Но этим занимаются лишь специально подготовленные кадры, которые должны быть на каждом предприятии, использующем данные агрегаты. В силу сложности конструкции узлов и всех технологий, самостоятельно производить какие-либо серьезные изменения не рекомендуется. Схематически понять способ работы сможет только обученный человек, так как все чертежи и детали, указанные в документации, собраны воедино, что затрудняет восприятие отдельных механизмов техники.

Особенности конструкции

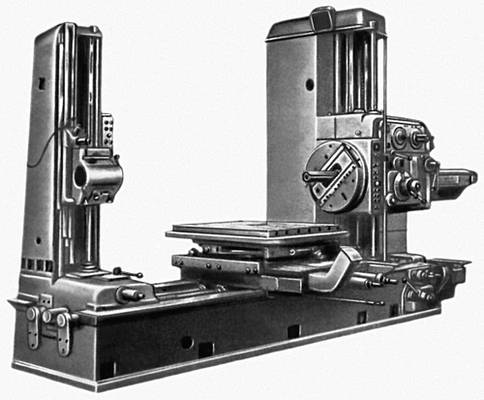

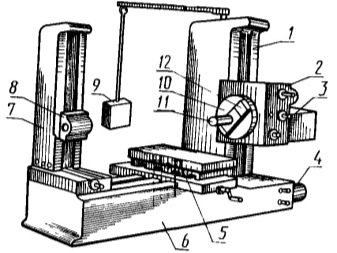

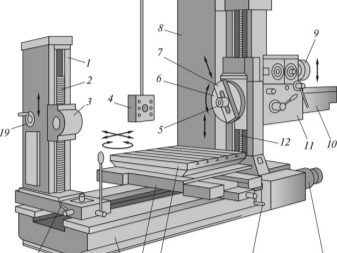

Горизонтальный координатно-расточной металлообрабатывающий станок получил весьма большое распространение, так как основные узлы удобно расположены для обработки заготовок больших размеров. Схема координатно-расточного одностоечного и двухстоечного станка существенно отличаются. Примером можно назвать токарно-расточной станок одностоечного типа:

- Основная часть конструкции представлена станиной, на которой расположены все узлы.

- Расточка на координатно-расточном современном станке проходит за счет установки особой расточной головкой. В некоторых случаях она предусматривает быструю смену инструмента. Инструмент координатно-расточного современного станка может крепиться через специальную оснастку.

- Крестовой стол. Принцип работы этого оборудования определяет возможность перемещения заготовок в двух направлениях.

Двухстоечные координатно-расточные станки производители выпускают со следующими узлами:

- Все тот же стол, на котором проводится обработка устанавливаемых заготовок. Их можно закрепить для того, чтобы получить отверстие или несколько с точным взаимным расположением.

- Стойка и станина. Многие модели предусматривают расположение инструмента над корпусной или другой деталью. Шпиндель может быть самым различным.

- Расточная головка. Основные технические характеристики определяются особенностями устанавливаемой расточной головки. Некоторое оборудование имеет головки с автоматической сменой инструмента.

Практически во всех случаях двухстоечный координатно-расточной станок или одностоечного типа имеет станину, которая состоит из двух плоских и одной Т-образной направляющей. По данным направляющим проходит передвижение салазок. Нормы точности выдерживаются согласно ГОСТ благодаря точному позиционированию всех элементов относительно друг друга. На самых различных элементах конструкции могут быть расположены блоки управления: их виды зависят от того, какая фирма занимается производством оборудования, и какая система управления установлена.

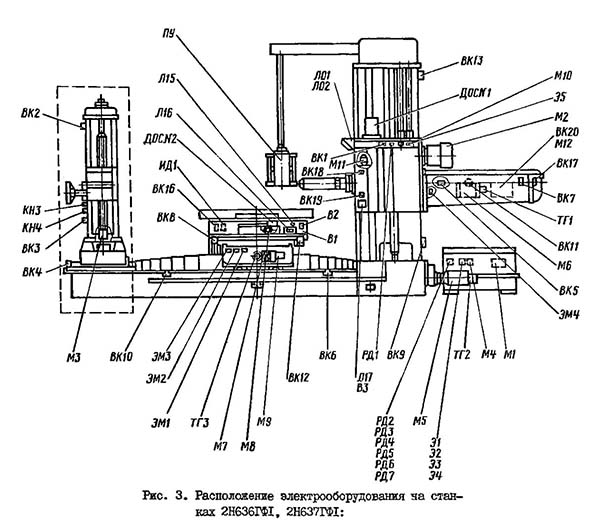

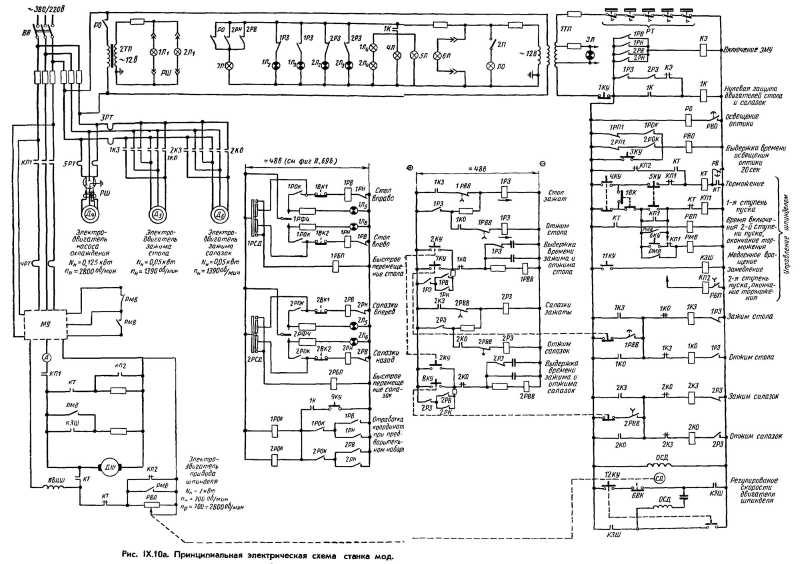

Электрическая схема координатного-расточного станка на примере 2А450МФ

Модели с ЧПУ

Следует учитывать тот момент, что координатно-расточной современный станок с ЧПУ получил весьма большое распространение в последнее время. Это связано с тем, что по ГОСТу размеры многих деталей должны быть весьма точными

Поэтому если по ГОСТ точность должна быть очень высокой, а производство проводится в течение короткого промежутка времени, следует уделить внимание координатно-расточным станкам с ЧПУ

Координатно-расточной станок с ЧПУ

Почему данный тип оборудования сегодня настолько востребован?

Координатно-расточные станки с ЧПУ оснащаются компьютерами, через которые проводится установка координат и режимов обработки. За счет того, что ГОСТ соблюдается не вручную оператором, а точность контролируется компьютером существенно снижается вероятность появления погрешности. Поэтому ГОСТ сегодня соблюсти можно только при установке моделей, которые снабжаются блоком ЧПУ.

Модели с ЧПУ могут применяться как для черновой, так и для чистовой обработки. Однако стоит учитывать, что оператором могут стать только подготовленные люди, несмотря на отсутствие необходимости в ручном управлении. Токари и другие специалисты должны проходить переподготовку для того чтобы правильно управлять оборудованием.

Достоинствами моделей с блоком числового программного управления можно назвать:

- Высокую точность работы.

- Высокий показатель производительности.

- Возможность установки на автоматизированных линиях.

- Защищенность зоны резания от окружающей среды.

- Возможность получения сложных заготовок, которые имеют различные плоскости и отверстия: глухие, пересекающиеся, наклонные и так далее.

- Компактные размеры при высокой производительности.

Однако есть и несколько существенных недостатков:

- Достаточно высокая стоимость. Применение современных технологий определяет существенное удорожание оборудования. Поэтому рентабельность установки станков с ЧПУ должна быть тщательно просчитана.

- Сложность в обслуживании. Стоит помнить о том, что координатно-расточной станок с ЧПУ может обслуживать и ремонтировать исключительно специалист, имеющий соответствующие навыки. В случае повреждения или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, которые предоставляют услуги по ремонту. Решить проблему самостоятельно будет практически не возможно.

- В некоторых случаях для наладки производства при установке станков с ЧПУ нужно нанимать специалиста. Это связано со сложностями, которые возникают при составлении программы по обработке и наладке оборудования.

- Показатель трудозатрат снижается до 80%, а производительности увеличивается примерно на 50%. Эта информация определяет то, что один станок с ЧПУ может заменить три обычных.

Современные нормы изготовления различных деталей обязывают заводы и иные организации, занимающиеся производством устанавливать станки с ЧПУ. Это связано с тем, что только они могут обеспечить высокую точность размером и показателя шероховатости поверхности.

Лучшими производителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые устанавливаются практически на всех заводах и производственных линиях. Наиболее распространенными моделями назовем 2В440А, 2Д450, 2А450

При выборе наиболее подходящей модели уделяют внимание на следующие моменты:

- Максимальные размеры заготовки.

- Масса конструкции.

- Максимальный и минимальный диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Максимальный вес заготовки.

- Мощность главного привода и всех дополнительных электродвигателей.

https://youtube.com/watch?v=BD7nBt361qw

Чаще всего это металлообрабатывающее оборудование устанавливается в машиностроительных цехах. Сегодня распространение получили и модели, выпускаемые под брендом Newall (Англия). Еще относительно небольшое распространение получили модели, выпускаемые под брендами WHN и WKV.

Принцип действия

Рабочий стол координатно-расточного станка предназначен для закрепления на нем обрабатываемой детали и перемещения ее в направлении оси X. Сам стол (вместе с установленной заготовкой) по салазкам движется по оси Y.

Основным назначением расточных станков этого типа, как уже упоминалось, является выполнение отверстий в деталях по точно заданным координатам. Возможным такое становится благодаря наличию в конструкции оборудования оптических устройств и стеклянных прецизионных линеек. Последние имеют тысячи делений.

Производится работа на координатно-расточном станке следующим образом:

- обрабатываемая деталь закрепляется на столе;

- в шпинделе фиксируется режущий инструмент;

- траверса и расточная головка закрепляются оператором на необходимой высоте (в зависимости от габаритов обрабатываемой детали).

Установка шпинделя на заданные координаты может происходить благодаря:

- перемещению стола в двух направлениях перпендикулярно друг другу (одностоечные станки);

- перемещению стола продольно и передвижению головки по траверсе в поперечном направлении (двухстоечное оборудование).

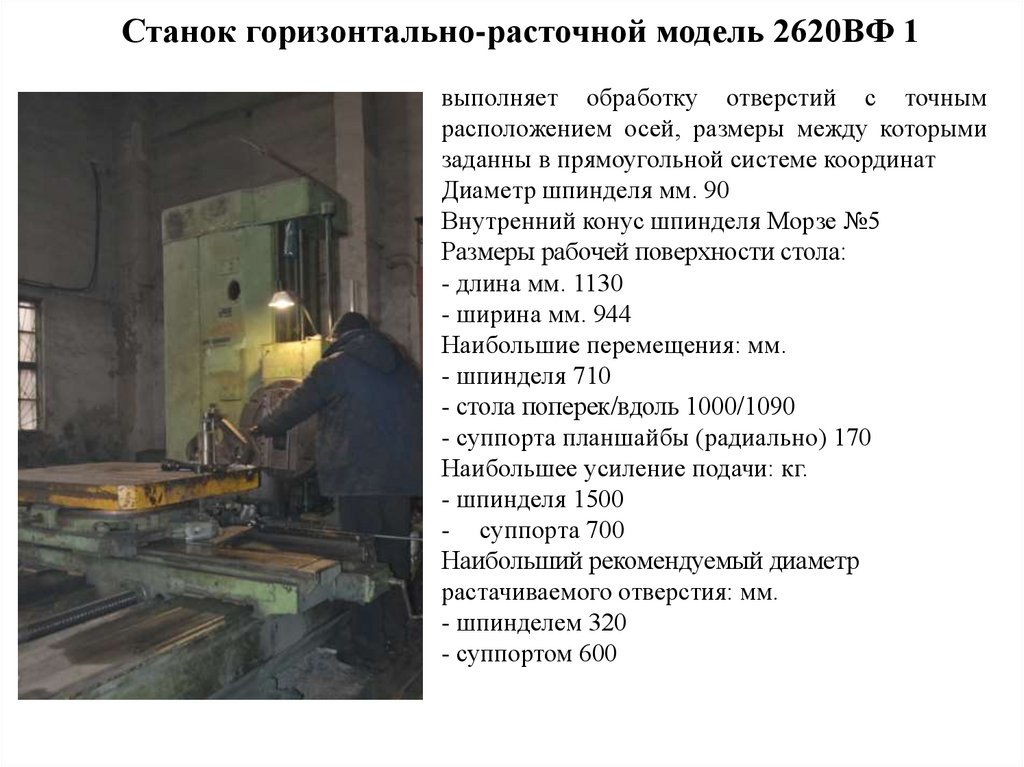

Информация о файле

Л.: Машгиз (Ленигр. отд-ние), 1960. — 415 с.: ил.

В книге рассматриваются отечественные горизонтально-расточные станки. Излагаются правила эксплуатации и нормы точности; рассматриваются работы, выполняемые на горизонтально-расточных станках; методы и правила установки, выверки и закрепления

деталей; способы сверления, зенкерования, развертывания, растачивания отверстий; нарезание резьбы, обтачивание и фрезерование

поверхностей. Описывается режущий, вспомогательный и мерительный инструмент для обработки на расточных станках; приводятся

рекомендуемые режимы резания. Книга знакомит также с вопросами организации рабочего места, производительности труда, нормирования и правилами техники безопасности. Рассматриваются виды производства, технологический процесс, приводятся примеры обработки на расточных станках.

Книга предназначена в качестве учебного пособия для учащихся технических училищ и может быть использована для повышения квалификации мастеров и квалифицированных рабочих.

Предисловие.

Общие сведения о станках расточной группы и их классификация

Элементарные сведения о расточных станках.

Основные сведения о кинематике расточных станков

Движения в расточных станках.

Элементарные понятия о кинематических звене, паре, цепи и механизме.

Передачи, применяемые в расточных станках и их передаточные отношения.

Условные кинематические обозначения. Кинематическая схема. Настройка кинематических цепей станка.

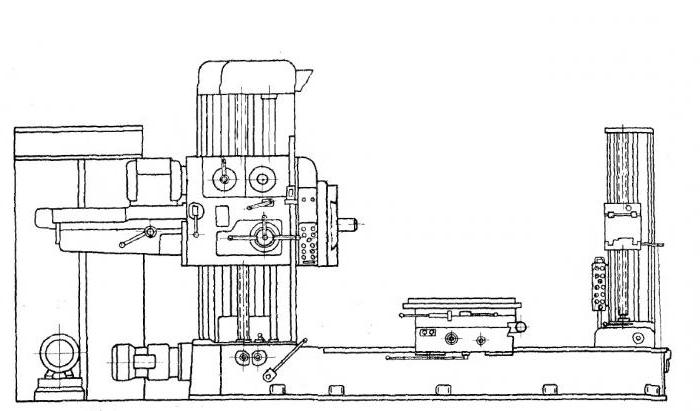

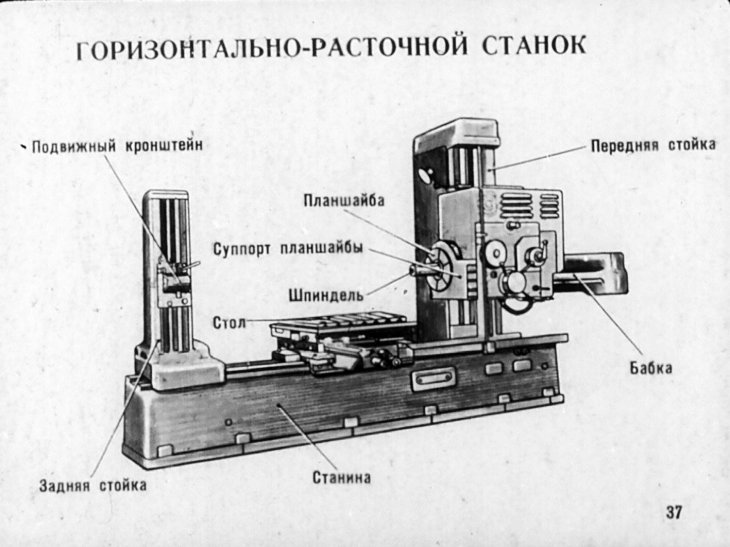

Назначение и конструкции основных деталей И узлов расточных станков общего назначения

Станина.

Передняя стойка.

Шпиндельная бабка.

Устройство стола.

Задняя стойка.

Устройство горизонтально-расточных станков общего назначения

Типы горизонтально-расточных станков общего назначения и их технические характеристики.

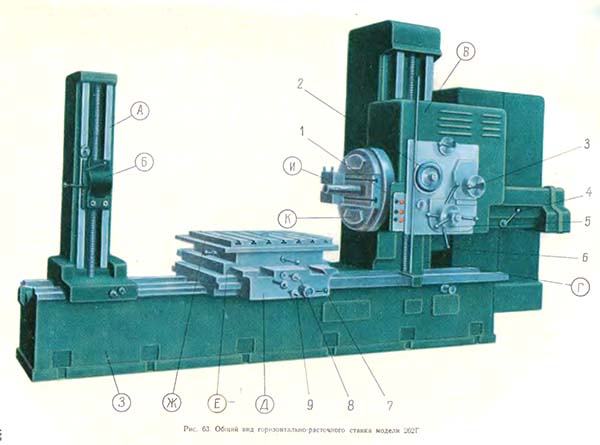

Станок модели 262Г.

Общее устройство и движения рабочих органов станка модели 262Г.

Конструкция и кинематика узлов и механизмов станка.

Управление станком.

Смазка станка.

Регулировка станка.

Неполадки при работе на расточном станке и пути их устранения.

Паспорт расточного станка.

Испытание расточных станков.

Станки моделей 262Д и 2630.

Станок модели 2А613.

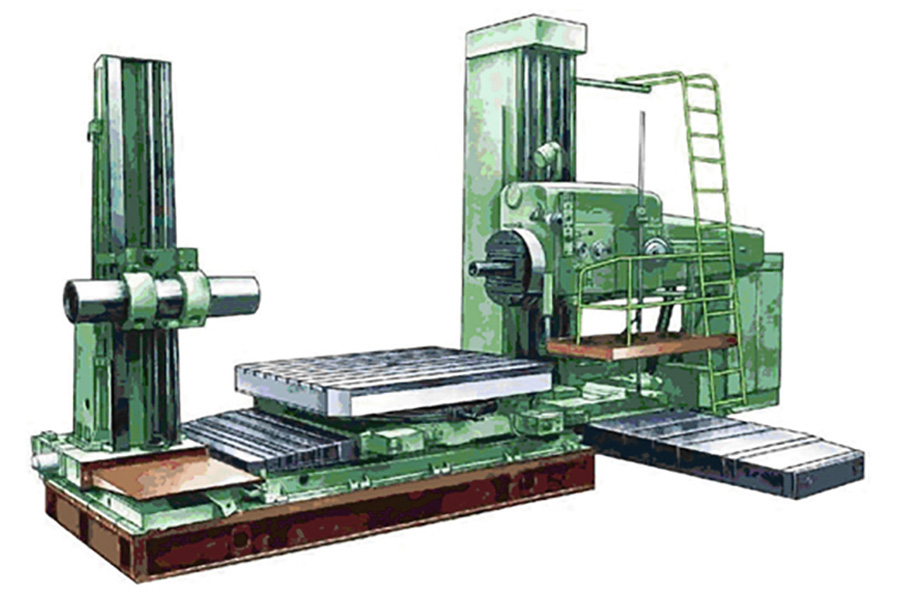

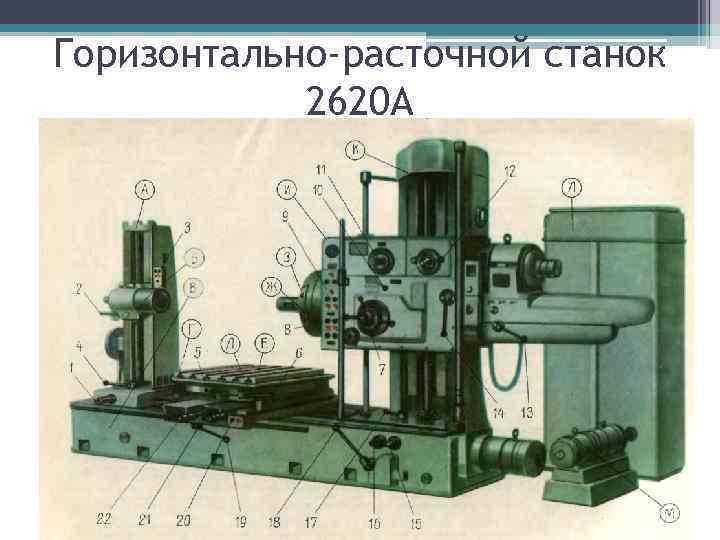

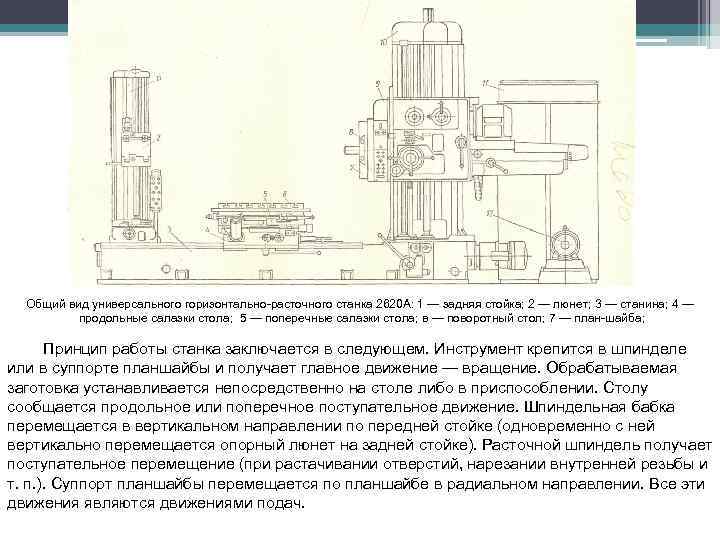

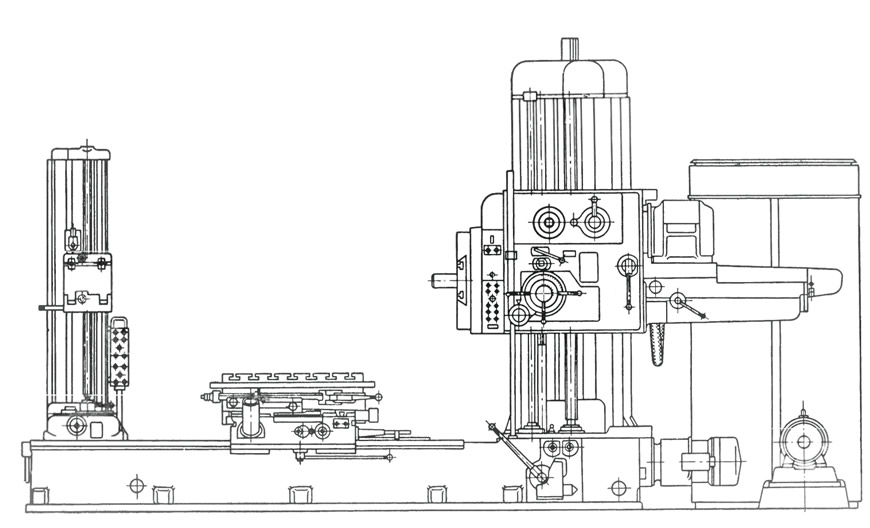

Станки моделей 2620 и 2622.

Станок модели 2620.

Кинематическая схема станка 2620.

Краткое описание устройства основных деталей, узлов и механизмов станка.

Управление станком.

Смазка станка.

Измерения перемещений подвижных органов станка; механизм точного останова по координатам станков моделей 2620А и 2622А и оптические устройства станков моделей 2620 и 2622.

Тяжелые универсальные горизонтально-расточные станки.

Горизонтально-расточной станок-колонка модели 2657.

Краткое описание конструкции, кинематики и управления станком.

Горизонтально-расточной станок модели 2654.

Кинематическая схема станка модели 2654.

Управление станком.

Мероприятия по повышению безопасности работы на расточных станках.

Тенденции развития и усовершенствования универсальных горизонтально-расточных станков.

Основные работы, выполняемые на расточных станках

Установка, закрепление и выверка деталей на столе или плите расточного станка.

Обработка цилиндрических отверстий.

Обработка ступенчатых и глухих отверстий.

Гашение вибраций.

Обработка наружных цилиндрических и торцовых поверхностей.

Обработка конических отверстий.

Фрезерование плоскостей и пазов.

Нарезание резьбы.

Методы контроля точности обработки отверстий в корпусных деталях

Проверка плоских поверхностей.

Проверка расположения осей отверстий относительно базирующих поверхностей детали.

Методы обработки систем отверстий

Метод пробных расточек.

Метод, непосредственных измерений.

Координатный метод.

Координация инструмента с осями отверстий по шаблонам.

Обработка с использованием кондукторов.

Выбор метода растачивания отверстий в корпусных деталях в зависимости от характера производства.

Организация труда и производства. Техническое нормирование. Хозяйственный расчет

Организация труда на предприятии. Современные системы и формы организации труда.

Организация рабочего места расточника.

Техническое нормирование.

Повышение производительности труда при работе на расточных станках.

Квалификация рабочего и тарификация работ.

Принципы организации заработной платы.

Себестоимость и хозяйственный расчет.

Технологический процесс механической обработки.

Разработка технологического процесса механической обработки.

Многопозиционная обработка деталей.

Технологическая дисциплина.

Рационализаторские предложения.

Приложение.