Гидроабразивная резка — услуги в Москве

Принимаем заказы на услуги гидроабразивной резки (фигурная резка и раскрой) различных материалов (все виды стали и сплавы, мрамор, гранит, керамика, стекло, резина, изоляционные материалы, труднообрабатываемые материалы). Цены на услуги гидроабразивной резки формируются, исходя из количества времени работы оборудования. При установке цен производится индивидуальный расчет стоимости услуг в каждом конкретном случае ввиду того, что при помощи гидроабразивной резки может обрабатываться большое количество различных материалов.

Определить стоимость услуг по гидроабразивной резке Вам помогут наши специалисты после заполнения заявки, которая будет рассмотрена нашими специалистами в течение 24 часов с позиции максимального удовлетворения Ваших требований.

Резка металлов

Абразивная струя позволяет резать все типы металлов. При этом на поверхности кромки не остается заусенцев, процесс проходит без оплавления края материала, образования шлама и выброса в воздух пыли и вредных газов. Отсутствие зоны термического влияния позволяет резать пластичные металлы (например, повсеместно использующаяся нержавеющая сталь марки AISI304) без малейших деформаций.

Инновационные сплавы, такие как Инконель, с трудом поддающиеся машинной обработке, без труда разрезаются данным методом без искажений, появления трещин, разрушений, изменений свойств и прочности.

Резка композитных материалов

Режутся армированные материалы, включая Кевлар. Процесс их раскроя проходит на высоких скоростях, результатом является готовая деталь с ровными и гладкими краями.

Резка стекла

Используются при резке широкого спектра изделий из стекла, начиная от ультратонких панелей для смартфонов, толстых многослойных бронированных панелей для транспортных средств и зданий и заканчивая оконными витражами. Данная технология позволяет использовать малое давление струи при прорезании отверстий с последующим увеличением давления.

Резка бетона и камня

Применяется для получения изделий из всех типов камня. Этим способом производят гранитные столешницы, кварцевые заготовки для зеркал, мраморные мозаичные напольные панно, декоративные стеновые панели и прочие элементы декора из камня.

Резка керамогранита

Применяется при изготовлении настенных или напольных декоративных панно. Она позволяет создавать из керамогранитной плитки уникальные мозаичные композиции со сложным сюжетом. При составлении декоративных композиций используют элементы различных форм, размеров и цветов.

Резка керамики

Если твердость обрабатываемого материала превышает твердость гранатового песка, использующегося в качестве абразива, т.е. находится в диапазоне 7,5-8,5 по шкале Мооса, применение гидроабразивной резки будет экономически нецелесообразным.

Гидрорезка резин, тканей, продуктов питания, картона

Тонкие материалы, продукты питания, мягкие и пористые резины можно легко резать чистой водяной струей без примеси абразивного материала. Для резки более твердых и армированных резин применяется абразивно-жидкостная струя.

Виды резки нержавеющего проката:

Лазерная резка.

Метод осуществляется при помощи лазерного резонатора, генерирующего узконаправленный монохроматический луч. Энергия луча, сконцентрированная на малом участке стальной заготовки, приводит к её разделению строго по линии реза.

Преимущества резки нержавеющего проката лазером:

- обеспечение точных размеров изделия без последующей доводки (погрешность не более 80-100 мкм);

- чистота поверхности — отсутствие брызг, нагара и других дефектов;

- высокая производительность;

- широкие возможности для изготовления фигурных изделий.

Использование лазера рекомендуется для обработки листовых заготовок.

Плазменная резка.

Поток плазмы создаётся в результате ионизации электрической дугой газового потока, нагнетаемого под давлением. Ионизированный газ достигает температур порядка 5000-30000оС. За счёт кратковременного температурного воздействия и выдувания излишков расплава из области резания, зона термического влияния обладает малой толщиной и не влияет на качество изделия. Во избежание окисления оплавленного материала применяется защитная газовая среда (например, азот).

Преимущества плазменной резки нержавейки:

- экономичность и доступность;

- диапазон обрабатываемых толщин до 200 мм и более;

- высокая производительность;

- превосходное качество изделий;

- возможность получения продукции сложной формы.

Плазменная резка это один из наиболее популярных методов термического раскроя.

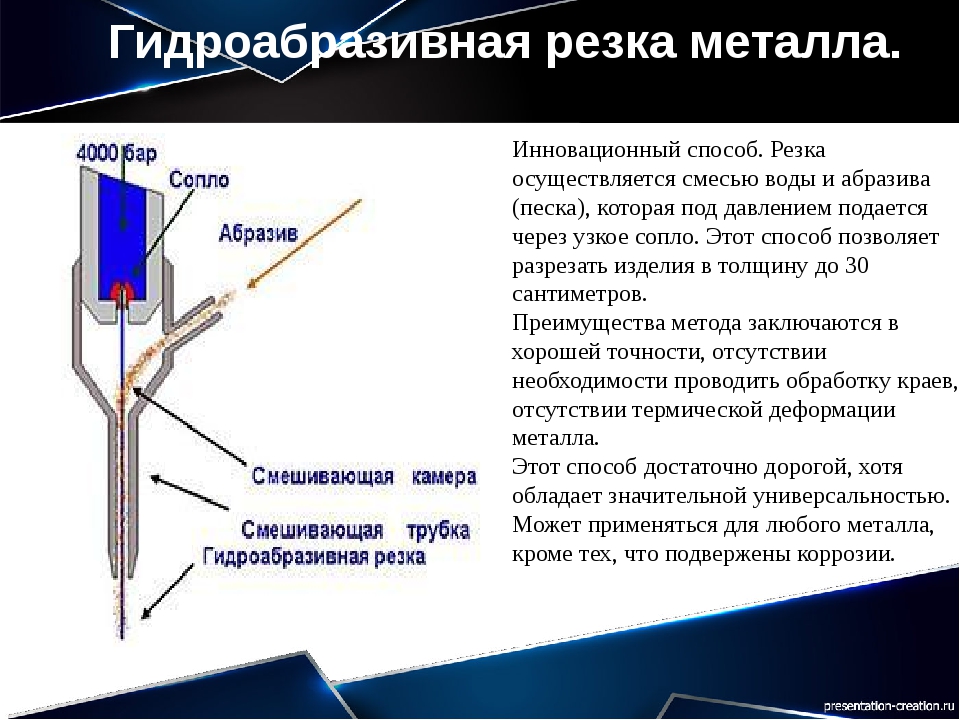

Гидроабразивная резка

Принцип метода следующий: струя воды со взвесью абразивных частиц под высоким давлением подаётся через узкое сопло инструмента. Температура в зоне резания не превышает 90оС.

Преимущества гидроабразивной резки:

- высокое качество поверхности кромок (шероховатость Ra 1,6…6,3 мкм);

- допускается одновременное резание нескольких заготовок;

- возможна обработка сложной траектории;

- сохраняются напыления, покрытия;

- отсутствует оплавление металла, выгорание легирующих элементов и отдельных фаз;

- взрыво- и пожаробезопасность, экологичность.

Коррозионностойкая сталь идеально подходит для гидроабразивной резки.

Рубка нержавейки.

Надёжный и проверенный временем метод позволяет в считанные секунды разделить заготовки на составные части на гильотине или сформировать в ней отверстия заданных формы и размера, при наличии соответствующей оснастки.

Преимущества рубки металла:

- высокая производительность;

- низкая энергоемкость;

- отсутствие термического воздействия на структуру материала;

- пожарная безопасность, экологичность;

- экономичность.

Назначение рубки – резка прутков и листовых заготовок из нержавеющей стали по контуру в отсутствие высоких требований к точности обработки. Особую ценность метод имеет в серийном и массовом производстве.

Применение природного абразива

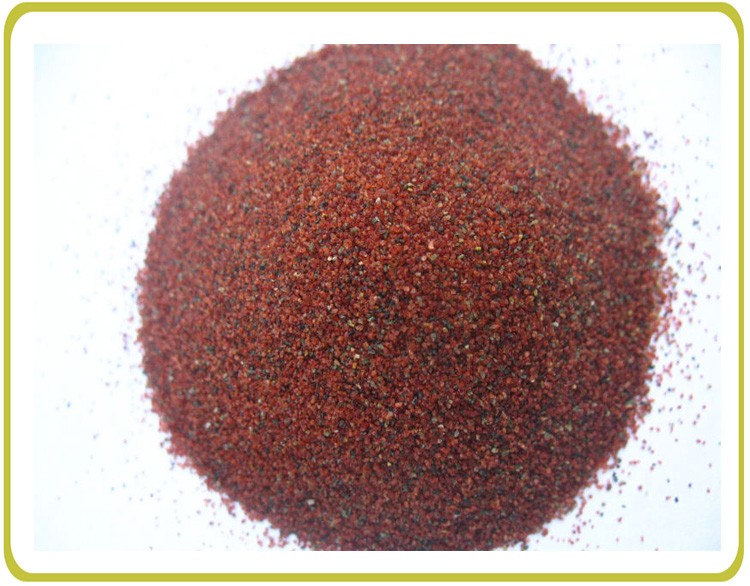

Песок гранатовый

Песок гранатовый

Свою популярность гранатовый абразивный песок заслужил в таких сферах:

- машиностроение;

- газовая и нефтяная промышленность;

- реставрация мостов и зданий;

- деревообрабатывающая отрасль;

- обустройство кортов;

- кораблестроение;

- дизайн;

- фильтрация жидкостей.

Среди большого количества различных песков, гранатовый отличается тем, что увеличивает эффективность и скорость выполнения работ при очистке различных поверхностей. Именно по этой причине им заменили кварцевый осадочный материал. Кроме очистки днища кораблей и фасадов зданий, данный абразив применяют для удаления следов радиоактивных заражений с различных поверхностей.

С помощью песчинок граната можно не только фильтровать воду, но и улучшать ее органолептические свойства. Но природный материал используется не только для очищения питьевых и сточных вод. Его область применения распространилась и в сферу виноделия.

Из гранатового песка изготавливают различные абразивные круги, наждачно-шлифовальную бумагу и полировочные пасты. Щадящие абразивы используются для полировки и шлифовки зеркал, кожи, ценных пород дерева, точной оптики и пр. В качестве инертного наполнителя, природный материал применяется в производстве керамики и электрокерамики. Не обошлось без данного вида материала и точное литье. В отличие от кварца, применение гранатового песка дало возможность увеличить качественное число заливок в 30 раз.

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Недостатки станков для гидрорезки

- относительно небольшая скорость раскроя тонколистовой стали

- необходимость в периодической замене шлангов, режущей головы и других комплектующих

- высокая цена расходного материала — гранатового песка

- опасность коррозионного процесса при взаимодействии металла с водой

7 основных причин, по которым стоит выбрать установку гидроабразивной резки:

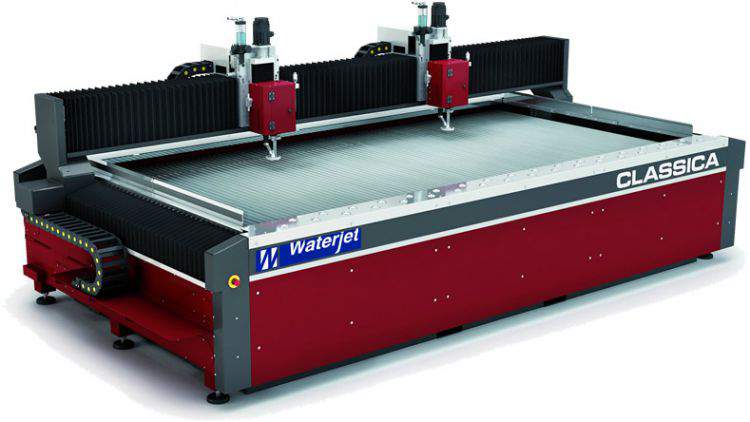

Установки гидроабразивной резки – долгое время считались оборудованием, предназначенным лишь для высококвалифицированных специалистов. Однако за несколько последних лет это оборудование сильно изменилось. Благодаря новым технологиям практически каждая механическая мастерская или производственное предприятие может позволить себе приобрести и эффективно использовать высокоточную систему гидроабразивной резки, даже обладая небольшим опытом или вообще не имея такой практики. Компания «WaterJet Corp.» совершила переворот в промышленности, предложив первую действительно доступную систему, сочетающую в себе возможности струи абразивного материала и высокоточной обработки.

1. Широкий спектр обрабатываемых материалов

Гидроабразивная резка подходит для различных материалов, в том числе металлов, керамики, композита, стекла, мрамора и гранита.

2. Высокое качество обработки краёв

После резки на установках гидроабразивной резки «WaterJet Corp.» края материала получаются такие же гладкие, как при пескоструйной обработке. Нет острых кромок, заусенцев, неровных краёв.

3. Отсутствие нагревания в процессе обработки

В связи с тем, что станки гидроабразивной резки используют воду и абразив, в процессе резки обрабатываемый материал почти не нагревается. Поэтому она идеальна для материалов, которые под влиянием высокой температуры деформируются или реагируют на тепло каким-либо иным образом (например, титан).

4. Безопасность для окружающей среды

Гидроабразивные станки «WaterJet Corp.» используют для резки воду и гранатовый песок. Гранат — это нейтральный химически неактивный минерал, который можно спустить в городскую канализацию. В процессе обработки не образуются ядовитые испарения.

5. Резка без дополнительных инструментов.

Во время работы на станках гидроабразивной резки «WaterJet Corp.» нет необходимости менять рабочие насадки. Одно сопло применяется для обработки самых разнообразных материалов и форм. Это позволяет сэкономить время и деньги, потраченные на приобретение многочисленных инструментов для обработки.

6. Минимальное количество заусенцев

При использовании станков ГАР на большинстве материалов образуется минимальное количество заусенцев либо они полностью отсутствуют.

7. Быстрое программирование

Установки гидроабразивной резки WaterJet (Италия) оснащены комплексным программным обеспечением Taglio — Igems. В программе можно рисовать чертить детали самостоятельно или импортировать стандартные файлы DXF, созданные в других программах. Можно даже копировать фотографии или изображения в формате bitmap. Кроме того, станки WaterJet (Италия) могут взаимодействовать с различным программным обеспечением других производителей, таким как CAD/CAM, а также программами оптимизации размещения («nesting») и сканирования.

Для выбора гидроабразивной установки обращайтесь к специалистам «КАМИ-Металл»!

Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

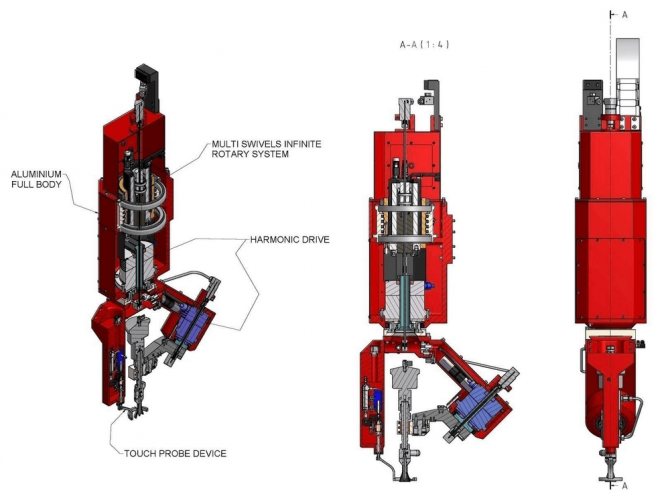

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Принцип гидрорезки

Технология гидроабразивной резки (ГАР) уникальна тем, что с её помощью возможен раскрой большинства видов материалов. ГАР применяется для резки металла, труднообрабатываемых материалов и сплавов (титана, магнитных сплавов, жаропрочной стали и т.п.), камня, стекла, армированного бетона, композитов, керамики, резины, пластмассы, кожи, бумаги, поролона, пищевых продуктов и др. Для алюминиевых сплавов, меди и латуни акварезка более эффективна, чем лазерная резка, т.к. эти металлы имеют низкую способность к поглощению энергии лазерного излучения и требуют увеличения мощности нагрева.

Расскажем кратко о специфике ГАР. Насос нагнетает высокое давление воды порядка 4000-6000 атм, она проходит через узкую дюзу диаметром 0,1-0,5 мм, при этом разгоняясь до 1200 м/с, что в 3,5 раза выше скорости звука. Так струя воды превращается в режущий инструмент. Добавление абразивных частиц повышает разрушающую силу воды в сотни раз. Противостоять ей не может даже бронированная сталь!

Достоинства ГАР:

- Нет термического воздействия на раскраиваемый материал. Максимальная температура в области реза – 50-90 °C, что открывает возможности для резки, в том числе взрывоопасных материалов. Низкая температура в области реза исключает оплавление и пригорание материала.

- Отсутствует механическая деформация заготовки, т.к. сила воздействия струи небольшая – от 1 до 100 Н.

- Физико-химические свойства материала после раскроя не изменяются.

- Срез получается гладким, не требует дополнительной обработки.

- Использование оборудования с числовым программным управлением (ЧПУ) даёт возможность получения сложного профиля с любым радиусом закругления или острыми углами. При этом соблюдается высокая точность обработки в диапазоне 0,025-0,1 мм.

- Отходы материала минимальны, т.к. толщина реза составляет 0,1-3 мм.

- Возможность начать обработку с любой точки заготовки без предварительного засверливания отверстий.

- Поскольку процесс резки осуществляется с водой, мелких частиц от абразива (пыли) в воздухе практически нет.

- Допустимая толщина разрезаемого материала – 0,1-300 мм.

- Экологическая безвредность.

Наряду с гидроабразивной резкой широко применяется лазерная и плазменная резка. Раскрой материала в двух последних случаях происходит путём его расплавления в области реза. Это накладывает ограничения на область их применения в отличие от универсальной холодной гидрорезки.

Существуют отличия и в максимально допустимой толщине обрабатываемых материалов:

- для гидроабразивной резки – до 300 мм;

- для плазменной резки – до 70 мм;

- для лазерной резки – до 20 мм.

Исходя из указанных параметров видно, насколько акварезка выгодно отличается от других способов резки.

Экспериментальные исследования показывают, что гидроабразивная резка уступает лазерной только при раскрое стали толщиной менее 6 мм из-за низкой скорости обработки. При толщинах более 6 мм лидирует гидрорезка.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Принцип действия и применение гидроабразивных станков

Станки для обработки металла гидроабразивом универсальны в применении, ведь их возможности не заканчиваются на раскрое металлопроката. Принцип действия водно-абразивных установок можно посмотреть на видео.

Основывается технология на специально разработанной системе подачи воды под высоким давлением на обрабатываемую поверхность.

Вспомогательным компонентом жидкости является абразив, который добавляется в воду. Обычно в качестве абразивной добавки используют микрочастицы песка.

Вода и песчинки одновременно подаются в смеситель из отдельных резервуаров, где тщательно перемешиваются. В результате полученная взвесь под давлением попадает в сопло установки.

Затем рабочий водно-абразивный инструмент, в виде интенсивной с определенными параметрами струи, направляется на заготовку и разрезает ее.

В данном случае скорость гидроабразивной резки можно сравнить разве что со скоростью работы плазмореза, а вот качество выполненного таким методом среза может соответствовать только качеству разрезания лазером.

Стремительное развитие современных технологий позволило усовершенствовать станки путем расширения их эксплуатационных возможностей. Благодаря чему их сфера использования возросла.

На сегодняшний день водно-абразивное оборудование дает возможность:

- Проводить нестандартное разрезание любого материала, при этом меняющийся наклон реза не сказывается отрицательно на качестве. Рабочий процесс, выполняемый под любым углом наклона, дает возможность на выходе получить полностью готовые заготовки и не подвергать их финишной обработке;

- Вырезать детали самых сложных геометрических форм с помощью числового программного обеспечения. В данном случае обработка проходит полностью в автоматическом режиме и не требует человеческого участия. Оборудование управляется специально заданной компьютерной программой. Гидроабразивная резка (например, обработка труб) позволяет выполнить нужную окружность без допустимых погрешностей;

- Станки для обработки металла (труб) гидроабразивом, используемые в металлопрокате, дают возможность проводить разрезание максимальной толщины разного металла, как показано в видео. Так, обработка заготовки из среднеуглеродистой стали может выполняться с использованием материала максимальной толщины – 200 мм. Максимальная толщина титанового материала может составлять 15-17 мм; высокопрочные сплавы могут иметь толщину 12 мм. А вот толщина медной заготовки достигает лишь 5 мм;

- Гидроабразивная технология нашла свое применение также и в сфере искусства. Оборудование позволяет производить разнообразные предметы дизайна и украшения, чаще всего обработка фигур происходит с применением ЧПУ.

Абразивы для гидрорезки

В технологии ГАР применяются минеральные абразивы: гранатовый песок, купрошлак (купершлак), электрокорунд, карбид кремния, кварцевый песок и др. Одним из важнейших параметров для абразива является его твёрдость, измеряющаяся согласно минералогической шкале Мооса. Для акварезки применяются абразивы с твёрдостью 6,5 и выше по Моосу. Максимальное значение твёрдости у алмаза – 10 класс по минералогической шкале.

Выбор разновидности абразива зависит от физических свойств материала, подвергающегося раскрою. Твёрдость абразивного материала должна быть выше твёрдости разрезаемой заготовки.

Рассмотрим виды абразивов подробнее:

7 причин купить гидроабразивный станок

- Обработка любых материалов. Гидроабразивная технология подходит для раскроя металлов, бетона, натурального камня, композитов, стекла, керамики, пластиков.

- Высокое качество кромок. Готовые элементы обладают гладкими кромками, как будто прошедшими дополнительную обработку. Вам не придется зачищать их от неровностей и сколов.

- Низкая температура в зоне реза. Заготовка во время обработки не нагревается и, соответственно, не деформируется и не меняет свою структуру.

- Экологическая безопасность технологии. Рабочий инструмент — вода, смешанная с гранатовым песком, химически инертным материалом. Его можно утилизировать любым путем, в том числе, просто слить в канализацию. Вредные испарения отсутствуют.

- Экономия времени и денег. Вам не нужно покупать дополнительные инструменты и менять их при смене обрабатываемого материала. Одно и то же сопло применяется для резки различных заготовок.

- Без заусенцев. В большинстве случаев они полностью отсутствуют на готовой детали. Ее можно сразу пускать в дальнейшую работу.

- Простое программирование. Профессиональная система ЧПУ для станков «Р-Гар» дополнена программным обеспечением NC Studio. Оператору нужно только импортировать чертеж, выбрать материал, толщину и нажать «старт». Управлять станком можно даже со смартфона.

Почему станки Р-Гар становятся все более востребованными

Еще несколько лет назад гидроабразивное оборудование мог обслуживать только высококвалифицированный оператор, который должен был контролировать скорость перемещения режущей головы. Любая ошибка сокращала эффективность процесса. Уменьшение скорости приводило к снижению точности и увеличению временных затрат. Завышенная скорость негативно сказывалась на качестве кромок и углов. Поэтому раньше гидроабразивные станки применяли в производстве, не требующем высокой точности, или для раскроя материалов, которые нельзя было разрезать другим способом.

Станки, которые стала выпускать компания «Р-Гарнет», заметно расширили возможности технологии и упростили процесс контроля скорости. Наши конструкторы обладают многолетним опытом в проектировании и сборке оборудования с ЧПУ. Числовое программное управление всех осей осуществляется посредством сервомоторов через шарико-винтовую передачу. Мы оснащаем станки японскими сервоприводами Panasonic или Yaskawa.

Для повышения производительности станок можно оборудовать 2 или 4 независимыми режущими головами. Кроме того, мы предлагаем 4- и 5-осевые головы, которые позволяют снимать фаски, резать заготовку под углом до 90 градусов, компенсировать конусность реза и делать объемные вырезы.

Вспомогательные элементы

Насос высокого давления с фильтром для воды. Как уже говорилось, давление на входе составляет тысячи атмосфер. Такие параметры требуют непрерывной подачи жидкости в соответствующих объемах.

Для минимизации затрат, вода и абразивный гранатовый песок используются повторно. Проходя через систему фильтров, жидкость очищается от грязи и масляных образований. Часто станки оснащаются отдельным резервуаром для воды.

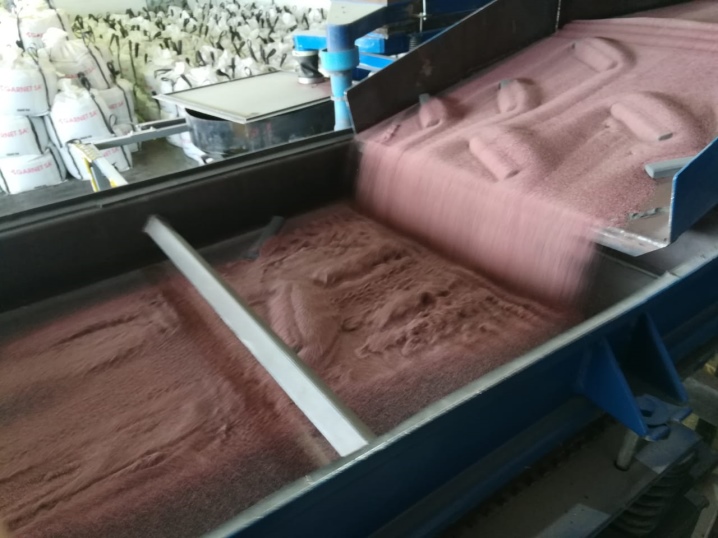

Гранатовый песок для гидрообразивной резки — видео

Абразив просушивается и отделяется от кусочков материала, особенно если это пластик или металл. Для отделения металла используются магнитные сепараторы. Так же, как и вода, песок хранится в отдельных емкостях.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Технология гидроабразивной резки металла

Гидроабразивная резка листового металла происходит следующим образом. Воду размещают в емкости, где создается давление, равное 4 тыс. атм. Затем ее начинают пропускать через небольшое отверстие, диаметр которого менее 1 мм. При этом скорость, с которой жидкость вырывается из емкости, превышает скорость звука в 3-4 раза. Если струю направить на металл, то она превратится в инструмент, разрезающий его. При добавлении в воду абразивных частиц, способность жидкости воздействовать на полотно возрастает до такой степени, что гидроабразив уже способен разрезать практически все виды материалов.

В основу данной технологии положен принцип истирания (эрозии) металла водяной струей с абразивным веществом. Твердофазные частицы имеют высокую скорость и становятся переносчиками энергии. Они бьют по частицам обрабатываемого материала, отрывают их и убирают из зоны реза. Скорость обработки в основном зависит от массы, твердости и формы струи с абразивом, а также от ее кинетической энергии, угла удара. Большое влияние на скорость оказывают и механические свойства изделия, подвергаемого раскрою.

Фракции песка для гидроабразивной резки Уралгрит

На песок для гидроабразивной резки «Уралгрит» предоставляет следующие документы:

- Сертификат соответствия в системе ГОСТ Р,

- Паспорт безопасности материала,

- Экспертное заключения о соответствии продукции Единым санитарно-эпидемиологическим и гигиеническим требованиям,

- На каждую партию выдается сертификат качества.

Настройка параметров резки

Настройка параметров резки

Гранит толщиной 98мм

Капролон толщиной 28мм

Металл толщиной 50мм

Керамогранит толщиной 9мм

Оргстекло толщиной 9,6мм

Резина толщиной 58мм

Стекло толщиной 4,8мм

Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |