Проба четвертая: изгиб в упоре

Тест на упругость клинка и прочность конструкции ножа в целом. Упираем кончик лезвия в твердую поверхность (но именно упираем, а не втыкаем, то есть он должен все же немного лежать на поверхности) и слегка изгибаем клинок – до 10 градусов от линии рукояти. Для кухонных ножей с тонким лезвием этот показатель будет больше – некоторые из них можно выгибать под углом до 30 градусов, хотя и нежелательно. При снятии нагрузки клинок должен снова распрямиться без деформаций. Повторяем с противоположной стороны

Обращаем внимание на состояние крепления клинка в рукояти: клинок с рукоятью должны составлять одно целое, без люфтов и трещин

Процесс закалки ножа в домашних условиях

Для проведения термообработки понадобятся:

- две емкости, в одной из которых вода, а в другой – масло;

- источник тепла;

- клещи или инструмент с аналогичными функциями;

- заготовка.

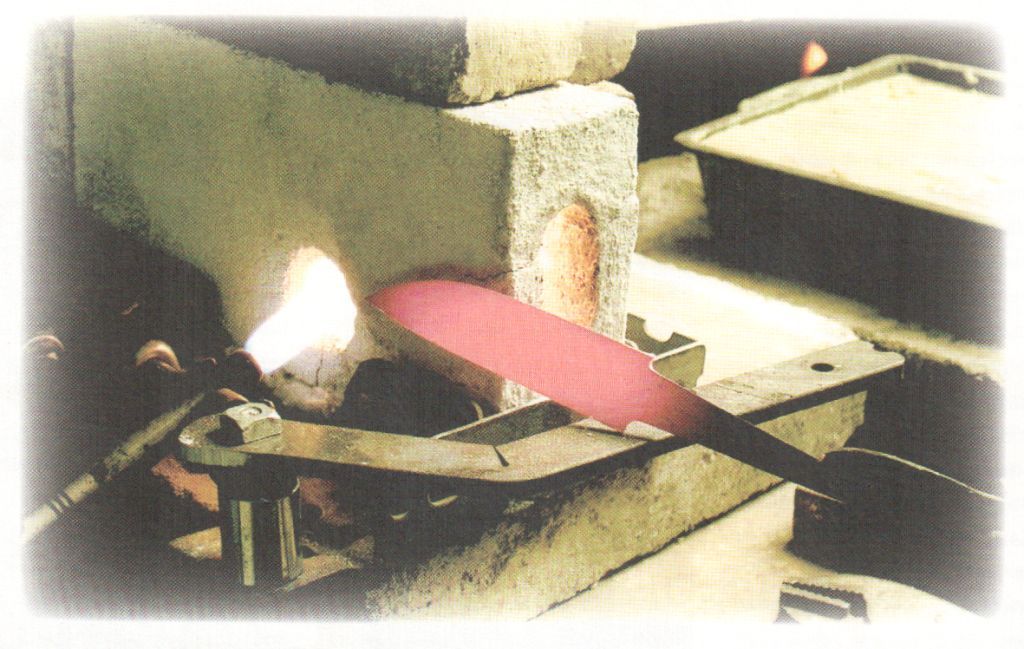

Нож можно закалить даже на обычном костре. Заготовку кладут на раскаленные угли, где она нагревается до нужной температуры

При этом необходимо обратить внимание на пламя. Белый цвет указывает на высокую температуру

В этом случае высок риск перегрева заготовки. Как показывает опыт, оптимальный цвет для выполнения обработки – малиновый. В процессе нагрева наблюдайте за лезвием: на его поверхности не должны появляться черные или синие пятна. Это свидетельствует о том, что процесс протекает с нарушениями технологии.

После того как нож приобретет равномерный темно-красный оттенок, его достают из огня с помощью клещей и опускают в масло. Это действие необходимо повторить 3–4 раза. Длительность первого погружения не должна превышать 3 секунд. По мере остывания лезвия интервал постепенно увеличивают. Данную процедуру следует выполнять четко и быстро, без лишних движений.

Последний этап – опускание заготовки в воду

Соблюдайте осторожность: при контакте с жидкостью частицы масла могут загореться или начать брызгаться

Выбор источника тепла

Речь идет о муфельной печи. Она позволит нагреть нож до необходимой температуры по заданному графику. Для сборки конструкции понадобится глина, обладающая огнеупорными свойствами. Из нее делают камеру нагрева и стенки печи. Приблизительные размеры приспособления:

- длина – 200–220 мм;

- ширина – 100–120 мм;

- высота – 70–80 мм;

- толщина стенок – 10 мм.

В первую очередь следует сделать каркас из картона с парафиновой пропиткой, которая предотвратит прилипание глины к стенкам. Печь и дверцу лепят отдельно. В процессе выполнения работ нужно учесть возможность усадки материала

Кроме того, важно, чтобы в стыках отсутствовали полости

Заготовки должны сохнуть в естественных условиях. Для удаления остатков влаги их прокаливают в печи при температуре 90–100 ºC. Окончательный обжиг выполняют при 900 ºC. Охлаждение должно протекать медленно. Для этого заготовки оставляют в печи до полного остывания.

Термоэлемент проще всего изготовить из нихромовой проволоки, сечением 0,75 мм и длиной 18 м. Обмотка должна быть ровной, без соприкосновений витков между собой.

В завершение рекомендуют выполнить в корпусе два отверстия. Первое необходимо для установки термопары, а второе – для визуального контроля над закалкой ножа.

Температура нагрева

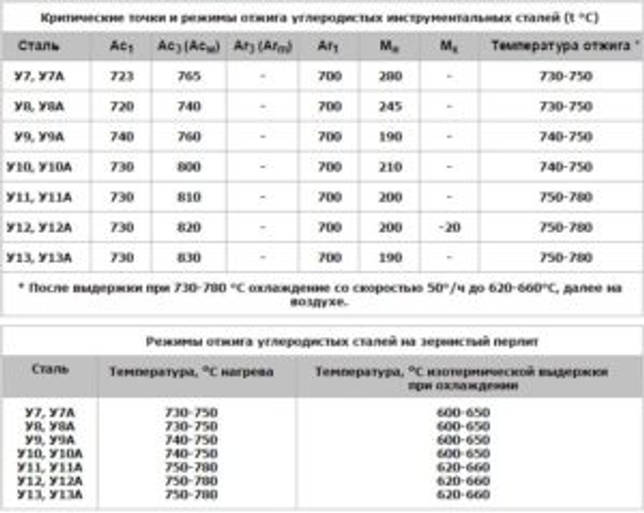

Перегрев заготовки ведет к деформации изделия или появлению трещин. Для справки приведем рабочую температуру закалки отдельных сортов стали:

- низкоуглеродистая – 730–945 ºC;

- легированная – 850–1150 ºC;

- высокоуглеродистая – 678–851 ºC.

Охлаждение и графитовая закалка

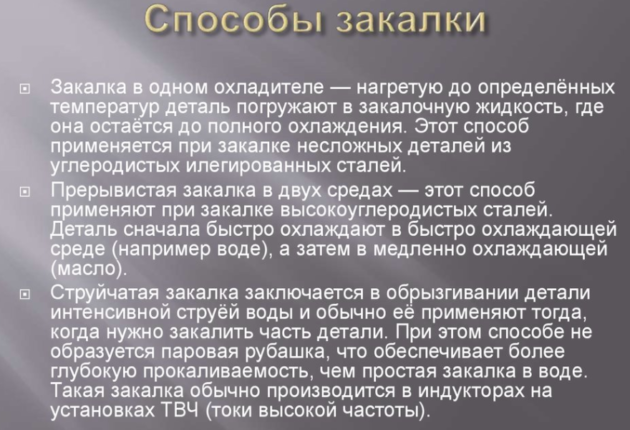

Охлаждение заготовки – важный этап обработки. Особенности процедуры зависят от типа ножа. Например, низколегированную сталь охлаждают в воде. Для ножей из нержавейки используют минеральное масло со специальными присадками.

Процедура отпуска

После термической обработки в структуре ножа накапливаются внутренние напряжения. Они негативно влияют на эксплуатационные качества, снижая прочность, твердость и упругость. Для устранения внутренних напряжений выполняют отпуск металла. Эта процедура начинается с нагрева ножа до пластичности материала.

Основное отличие от закалки заключается в методе охлаждения. Процедура протекает в естественных условиях, без резких перепадов температуры.

Для достижения наилучших результатов рекомендуют выполнять отпуск в муфельной печи. В ней процедура охлаждения будет протекать плавно.

Для проверки качества обработки рекомендуем использовать обычный напильник. При недостаточной обработке изделие будет липнуть к нему, а кромка лезвия согнется. В этом случае можно попробовать спасти изделие путем повторного отжига и закалки.

Некоторые считают, что наилучший эффект достигается при использовании сургуча и скипидара.

А вы пробовали выполнять закалку ножа самостоятельно? Какой метод обработки вы считаете наилучшим? Напишите ваше мнение в блоке комментариев.

Как осуществляется закаливание легированной стали?

Как закалить металл? В домашних условиях легированную сталь подвергают процессу в ванне с минеральным маслом. Тонкие предметы из углеродистой стали закаливают этим же способом. Плюсом масляных ванн является то, что скорость охлаждения не находится в зависимости от температуры масла. Оно будет протекать одинаково быстро при любом ее показателе.

Как закалить металл в масле правильно? В такую ванну не должна попадать вода, так как это может спровоцировать появление на поверхности металлического предмета трещин. Замечено, что если масло разогрето до температуры 100 °С, то попадание воды не вызовет растрескивания изделия.

Процесс заточки топора

Проверьте свой топор перед заточкой

Обратите внимание, что металлическая головка должна быть прочно и надёжно прикреплена к его деревянной рукоятке. В противном случае она может соскользнуть или упасть, и серьёзно повредить вас в процессе заточки

- Если головка действительно ослаблена и даже повреждена, инструмент может быть слишком старым и поэтому небезопасным для использования. Кроме того, если лезвие сколото или помято, лучше всего будет купить новый топор.

- Очистите лезвие, особенно если заметили признаки ржавчины. Обработайте поверхность мелкозернистой наждачной бумагой.

- Поместите лезвие в настольные тиски, чтобы закрепить его во время процесса заточки.

- Обязательно закройте обе челюсти тисков, чтобы головка инструмента была твёрдой и устойчивой в своём положении.

Варианты заточки топора.

Заточка болгаркой

Перед включением болгарки и началом фактической заточки наденьте защитные очки и маску, а также амбушюры и защитные рабочие перчатки.

Включите инструмент. Держите его крепко обеими руками. Если болгарка подключена к электрической розетке, убедитесь, что шнур достаточно длинный, чтобы вы могли обойти топор в тисках.

Твёрдо встаньте и держите ноги слегка раздвинутыми для наиболее устойчивого положения. Заточка топора болгаркой.

Шлифуйте поверхность лезвия. Будьте осторожны, чтобы не сколоть край

Обратите внимание, что первоначальный скос лезвия должен быть сохранён. Не укорачивайте лезвие и не притупляйте его.

Заточите лезвие медленными и непрерывными движениями по его металлической поверхности, следя за тем, чтобы не перегреть край в этом процессе.

Продолжайте тот же процесс для другой стороны

Обратите внимание, что вращающийся диск должен равномерно обрабатывать всю поверхность кромки, чтобы получить наилучший результат.

После того как вы заточили топор, дайте лезвию остыть не менее 10 минут.

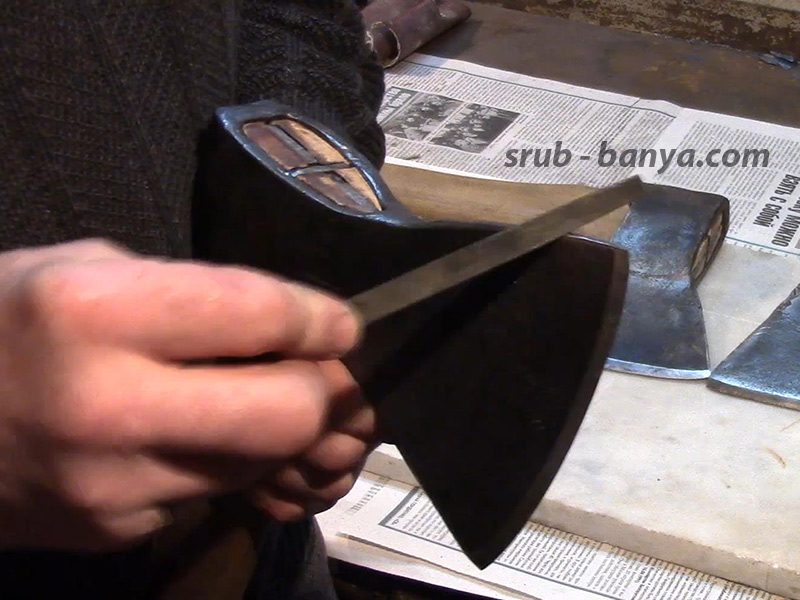

Заточка бруском

Сделав работу по приданию формы, нужно сделать наконечник ещё тоньше с помощью бруска.

- Брусок необходимо полить небольшим количеством воды, это поможет обрабатывать наконечник быстрее и ровнее.

- Теперь просто используйте толкающее движение в сторону скоса.

- Фиксация локтя и перемещение всего туловища помогут вам.

Заточка на точильном станке

Включите точильный станок. Далее:

- Совместите угол наклона скоса со шлифовальным кругом.

- Используйте лёгкое давление и шлифуйте так, чтобы колесо двигалось от лезвия, а не на него.

- Часто макайте головку топора в воду, чтобы охладить.

- Очистите край проволочной щёткой, чтобы придать топору острый край.

- После нескольких минут шлифовки вы можете убрать много повреждений, которые потребовали бы подпиливания вручную.

- После этого быстро подправьте наконечник напильником, и топор будет острым, как новый.

Заточка топора – быстро и просто.

Заточка напильником

Закрепите инструмент либо в тисках, либо крепко зафиксируйте на коленях.

- Используйте маркер и раскрасьте весь скос, чтобы использовать его в качестве направляющей.

- Возьмите 25 сантиметровый напильник и поднесите его к лезвию.

- Сопоставьте угол наклона скоса и угол наклона напильника.

- Ударьте 5-10 раз вдоль лезвия.

- Выполните такое же количество ударов с другой стороны лезвия.

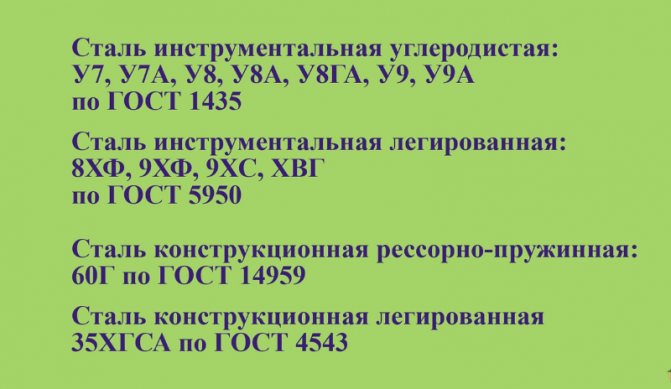

Из какой стали производят топоры?

Для знающего человека вопрос о том, из какой стали изготовлен топор, далеко не праздный. Дело в том, что качество закалки напрямую зависит от марки, состава и прочих особенностей металла. Некоторые виды стали попросту не подлежат закалке, поскольку не обладают нужными компонентами и не могут приобрести нужных свойств в процессе подготовки.

Рисунок 1 – Разновидности стали

Рисунок 1 – Разновидности стали

Для изготовления строительных топоров, согласно ГОСТ 18578-89, используются стали следующих марок:

- 8ХФ, 9ХФ, 9ХС, ХВГ (по ГОСТ4543);

- 60Г (по ГОСТ 14959);

- У7А, У8, У8А, У8ГА, У9, У9А (по ГОСТ 1435).

Необходимо учесть, что строительный топор — универсальный инструмент, рассчитанный на постоянное и активное использование.

В отличие от прочих видов, эта разновидность используется в непрерывном режиме, поэтому требует качественной закалки лезвия, исключающей порчу или быстрое затупление режущей кромки. Проверить, из какого металла изготовлен топор, надо еще при покупке, однако, выполнена ли закалка, и насколько качественно эта процедура была произведена, невозможно. На качественных инструментах иногда имеется маркировка, в которой указана марка стали, но пользы от этой информации немного, особенно для тех, кто никогда не изучал металловедение.

Самый простой способ определить качество стали — взять инструмент за топорище, не прикасаясь к металлической части, и резко щелкнуть по ней пальцем или каким-либо твердым предметом. Если звук получается звонкий и затяжной, колокольного типа, металл хорош. Глухой и сразу затухающий звук свидетельствует о плохой закалке или использовании негодной стали.

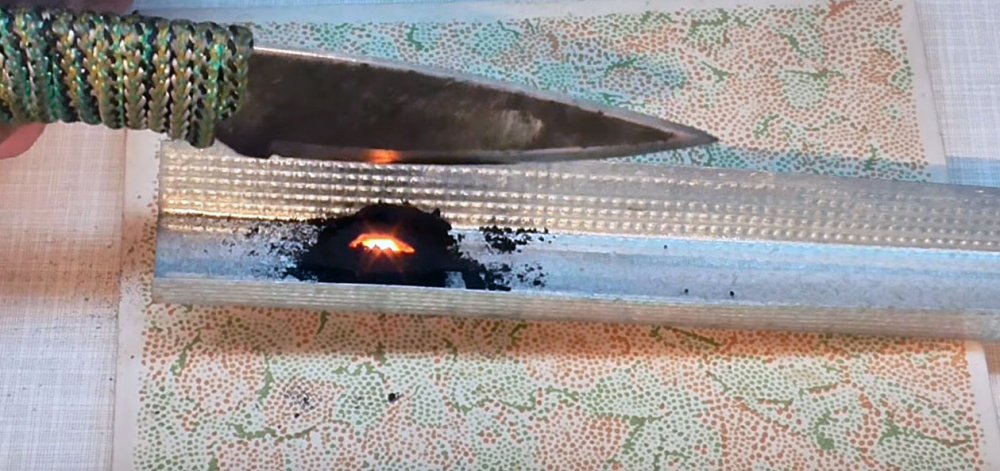

Другой способ определения — проверка «на искру». Если при заточке на наждаке образуются длинные желтые полосы со светящимися звездочками на концах, использована углеродистая сталь, которую можно качественно закалить. Если звездочек нет, сталь откровенно слабая и не позволит получить от закалки ожидаемый эффект.

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях своими силами. Процедура может применяться для любого типа лезвий – топора, ножниц, прочего режущего инструмента.

Источник нагрева

На открытом воздухе часть тепла, исходящая от костра, улетучивается – полученной температуры, особенно при термообработке высокоуглеродистой стали, может оказаться недостаточно. В этих случаях лучше использовать муфельную печь, резак, паяльную лампу, кузнечный горн, даже обычную электро или газовую плиту. При изготовлении партии ножей время закалки лучше определить экспериментально с помощью теста. Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.

Топливом выступают угли, которые разогревают максимально до белого цвета. Оттенок пламени при этом – желто-оранжевый или малиновый. Огонь должен распределяться равномерно по всей площади костра. После термообработки раскаленный предмет трижды опускается на несколько секунд в масло. Последний этап – погружение в емкость с водой. Жидкость следует предварительно хорошо перемешать (взболтать).

Паяльная лампаПечьГорнГазовая плита

Температурный режим

Существует несколько способов закалки стали с разной температурой нагрева, временем выдержки и скоростью охлаждения. Для каждой марки металла нужен определенный температурный режим:

- для ножей из низкоуглеродистой стали диапазон температур должен составлять 757-950 °С;

- клинки из высокоуглеродистых марок закаливают при 680-850 °С;

- легирующим сплавам потребуется разогрев до 850-1150 °С.

В производственных условиях для определения степени нагрева используют прибор для бесконтактного измерения – пирометр, в быту применяют обычный магнит. При значительном повышении температуры магнитные свойства металла снижаются: если стальная заготовка к нему не притягивается – температура оптимальна.

Опытные мастера способны определить качество закалки по цвету стали: чем он светлее, тем сильнее нагрев. Перекаливать металл не следует, иначе он почернеет и отчистить его будет невозможно. Затачиваемая часть клинка нагревается 3 раза до почти фиолетового цвета, то есть до температуры 285 °С. Режущую же часть обрабатывают на огне только раз, но нагревают сильнее, до появления желто-оранжевого оттенка, то есть до 950-1000 °С.

Красный цвет свидетельствует о нагреве до 720-950 °С. Малиновый или светло-вишневый оттенки стали означают, что температура разогрева соответствует 800-850 °С. Появление в пламени бордового цвета свидетельствует о том, что лезвие накалилось недостаточно, лишь до 650-720 °С, коричневого – температура не выше 530-580 °С.

Охлаждение и отпуск

В зависимости от метода термообработки и типа клинков используют разные способы охлаждения, к примеру, в минеральном масле (отработке) или обычной воде с добавлением соли. Варианты:

- если закаляемые лезвия нагревают докрасна, их остужают в масле, окуная в него трижды, чтобы каждое последующее охлаждение было продолжительнее предыдущего; последний этап – погружение в предварительно размешанную воду;

- для ножей с двухсторонними лезвиями, для придания им большей остроты и упругости, клинки, напротив, вначале опускают в воду на пару секунд, а затем в отработку;

- чтобы середина лезвия была максимально упругой, можно вначале прогреть ее металлическим прутком, затем на пару часов погрузить нож в кипяток, далее – в ледяную воду.

Следует учесть, что в масле (отработке) металл остывает в 2 раза быстрее. Для определения скорости охлаждения материала в разных растворах можно обратиться к сводной таблице.

| Используемая среда | Скорость охлаждения, °С |

| Вода, нагретая до 27 °С | 450 |

| Масло комнатной температуры | 150 |

| Ледяная вода | 600 |

| Машинное масло, прогретое до 20 °С | 150 |

Прошедшая закалку и охлаждение сталь все еще слишком хрупкая. Для дальнейшего увеличения характеристик пластичности и вязкости ее следует вновь прогреть в течение часа, но лишь до 150-200 °С (данную процедуру и называют отпуском). Для легированного металла температура должна быть в пределах 270-320 °С, для быстрорежущего – еще выше. Чтобы клинок при быстром охлаждении не прогнулся, его необходимо опускать в жидкость строго вертикально, режущая кромка должна быть внизу, а лезвие при этом – оставаться неподвижным.

Охлаждение в маслеОтпуск

Как закаливать сталь в домашних условиях?

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

https://youtube.com/watch?v=j8sMHguBuYU

Особенности работ с учетом выбранного метода

Перед началом работ приспособление очищают от ржавчины и загрязнений. Кроме этого снимают клин с топорища при необходимости, закрепляют его на подставке. Перед выбором способа определяют форму, степень остроты топора.

Электроточилом

Самый легкий и быстрый способ, но требует умений, внимания и специальных приспособлений. Для заточки понадобятся: абразивный круг с электроприводом, ручные точила, угломеры и шаблоны на разные углы, маркер, полировочная паста

Важно условие — нужно надеть защитные очки и перчатки

Порядок действий для заточки плотницкого топора:

- маркером следует закрасить всю фаску, чтобы было проще контролировать процесс заточки и необработанные места;

- выставить угол заточки на приспособлении или примерить вручную;

- при правильной установке чернение на фаске будет сниматься камнем равномерно, при необходимости нужно корректировать угол;

- включить наждак и плавными движениями снимать лишний металл до полного устранения зазубрин;

- перевернуть топор и повторить операцию, общий угол контролировать шаблоном или бруском;

- окончательно довести остроту лезвия до нужного значения на мелкозернистом наждаке и отшлифовать на войлоке со специальной пастой;

- очистить от остатков абразива и нанести покрытие на фаску.

Рубящая кромка при обработке на точильном станке будет нагреваться. Этого нельзя допускать, для чего ее периодически нужно опускать в воду или масло. Нагрев металла с его последующим отпуском уменьшает твердость, ухудшает рабочие свойства.

Вручную

У этого способа есть свои преимущества: во-первых, лезвие не перегревается, поэтому качество кромки получается самым лучшим, во-вторых, обычным бруском можно заточить топор в домашних условиях, когда под рукой нет электрических приспособлений. Для работы понадобятся: напильник, наждачная бумага и камень разной зернистости, войлок, шлифовальная паста, перчатки, защитные очки. Наточить топор можно таким образом:

- напильником удалить крупные неровности и довести фаску до нужного размера (движениями от топорища к лезвию);

- наждачную бумагу разложить на ровной поверхности, лезвием совершать полукруговые движения поочередно с каждой стороны;

- окончательную остроту придать наждачным бруском, режущую кромку отполировать и обработать антикором.

Сложность ручного способа заключается в необходимости постоянного контроля за положением топора относительно абразива. Даже небольшой наклон в сторону может испортить заточку. Кроме того, такой способ весьма утомителен.

ГОСТ 18578 – 89 Топоры строительные

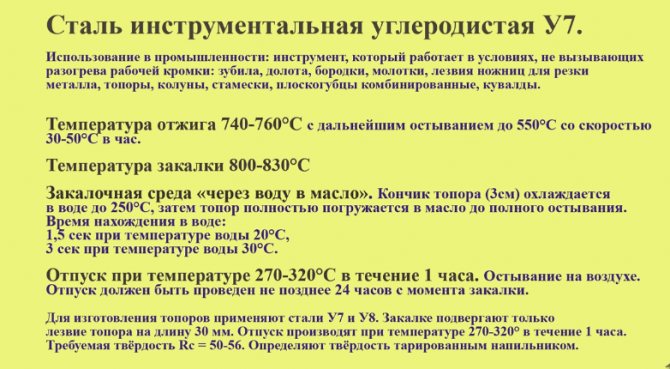

Следующий момент, который мы должны знать для проведения эффективной термообработки, это марка стали, из которой изготовлен топор. Все строительные топоры, которые изготавливались в Советском Союзе и изготавливаются сейчас на постсоветском пространстве, должны соответствовать ГОСТу 18578 – 89 Топоры строительные. Этот ГОСТ оговаривает марки сталей для изготовления топоров. Каждая из этих сталей имеет свои температурные режимы термообработки. И свои закалочные среды.

Узнать об этом можно в марочниках сталей или в справочниках термиста, которые есть в свободном доступе в библиотеке. Однако, хочу подчеркнуть тот факт, что основным материалом для изготовления топоров являются стали У7 и У7А. Топор, который я выбрал для экспериментов, имеет клеймо.

Сверху год выпуска — 1963. Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Перед термообработкой надо затупить режущую кромку топора, чтобы его толщина стала примерно один миллиметр.

Способы закаливания

Способов закаливания существует, по сути, 2 типа. На открытом огне и в печи. Но, к сожалению, в обычном костре поднять температуру выше 900 градусов, не получится. Тогда приходит на помощь печь.

Ее можно изготовить самостоятельно. Это довольно непростой процесс, но изготовив ее единожды, она прослужит вам достаточно долго. Тем более если вы начинающий мастер, она вам просто необходима.

В камере

Далее мы поговорим, как сделать самостоятельно муфельную печь для правильной термообработки заготовок, а сейчас просто и коротко опишем процесс закалки в ней, сталь клинка будет использована 50Х14МФ:

- Прогреваем печь до нужной температуры, в данном случае 1070 градусов, и погружаем клинки в печь.

- Загрузив клинок в печь, разогреваем печь опять до 1070 градусов, и при данной температуре начинается отсчет времени. Принцип прост: 1 минута 40 секунд, на каждый миллиметр толщины клинка.

- По прошествии нужного времени, клинок вытаскивают и охлаждают на воздухе, в течение 15 минут под небольшим прессом.

- Затем производится отпуск металла в духовке при 200 градусах.

Закалка ножа в камере выполненной в домашних условиях. При данном процессе сталь получает твердость в 56 HRC.

Но учтите, что в данном случае закалка происходила без погружения в жидкости. Для каждой стали свои условия закалки. И результат, которого вы хотите добиться, будет целиком и полностью зависеть от самого процесса.

На открытом огне

Способ, можно сказать, опробованный нашими предками и ему уже много лет. Чтобы правильно закалить сталь, без каких-либо точных измерительных приборов, так сказать «на глазок», нужна внимательность, и наберитесь терпения. Единственным способом проверки может являться магнит. Когда металл достигает определенного для него точки накала, так называемой точки Кюри, он перестает взаимодействовать с магнитом.

И еще один признак, это цвет самой заготовки, она должна стать темно-красной. Но также в процессе нужно следить, чтобы не появлялось синих или черных пятен, это говорит о перегреве. Заготовку стоит класть в угли, когда цвет пламени от них будет малиновый.

Что потребуется:

- минеральное масло в емкости (можно отработку);

- ведро с водой;

- хорошо подготовленные угли;

- длинные металлургические клещи.

Закалка ножа на открытом огне. После того как деталь приобрела нужный оттенок и не магнитится, нужно аккуратно взять ее клещами и опустить в масло на 3-и секунды, и так нужно поступить несколько раз. С каждым разом удерживая заготовку в масле немного дольше. И в конечном этапе погружаем ее в воду.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

![Закалка металла [в домашних условиях своими руками]](https://molibden-wolfram.ru/wp-content/uploads/1/a/a/1aadcd01bff3d2d52a86421315439859.jpeg)