Сущность технологии, как делается, особенности, преимущества

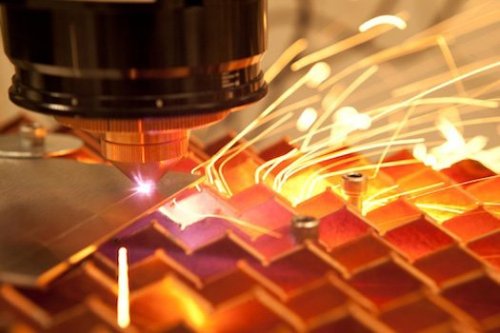

Лазерная технология гравировки использует излучение, у которого регулируется диаметр сфокусированного луча и его мощность. Установкой этих параметров можно не только резать материал, но и воздействовать лишь на поверхностный слой обрабатываемого предмета. Нанесение изображения происходит двумя способами.

- Верхняя часть поверхности нагревается до состояния плавления. В процессе перехода из одного состояния в другое в материале происходят физико-химические процессы, меняющие его структуру. Одним из сопутствующих эффектов является изменение цвета поверхности после ее кристаллизации. Контрастом внешнего вида обработанной и необработанной лазерным лучом поверхности создается изображение на предмете.

- Этот способ связан с изменением рельефа поверхности. Часть поверхностного слоя нагревается до температуры, при которой расплавленный материал выжигается в процессе испарения. Мощностью луча можно регулировать глубину снимаемой части поверхности, тем самым изменяя рельефность изображения.

Основные преимущества лазерной технологии перед другими видами гравировки:

- практически на любом материале можно нанести изображение лазерной гравировкой;

- любые, даже самые мелкие изображения выполняются с четким, хорошо видимым контуром;

- изображения с точки зрения дизайна выглядят очень привлекательными;

- предмет обработки из-за отсутствия непосредственного механического контакта с режущим инструментом не подвергается деформации, его нет необходимости закреплять;

- при лазерной гравировке происходит термическая обработка материала, что делает его устойчивым к истиранию, изображение имеет эстетичный вид долгое время.

- изображение принимает окончательный вид сразу после лазерной гравировки, нет необходимости в последующей доработке.

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

- При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

- При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Применение: нанесение логотипов и не только

Гравировка шрифтов на алюминии.

Гравировка шрифтов на алюминии.

Свойство лазерной гравировки сохранять длительное время внешний вид в своей первозданной форме используется для нанесения логотипов на предметы, где она становится единым целым с ними самими. Некоторые наиболее часто применяемые варианты использования:

- логотипы на сувенирах и подарках (ручки, зажигалки, мобильные телефоны, ежедневники и другие);

- в ювелирном деле лазерная гравировка наносится на изделия из драгоценных металлов: браслеты, часы, перстни, кольца и другие;

- нанесение надписей и изображений на различные спортивные и другие награды;

- некоторые промышленные производители идентифицируют свою продукцию логотипами, выполненными лазерной технологией;

- на корпуса и панели приборов наносится техническая информация облегчающая пользователю их эксплуатацию;

- изготовление с помощью лазерной гравировки печатей, штампов;

- нанесение дублирующих знаков на русском языке на клавишах и кнопках техники зарубежного производства.

Технические возможности лазерной гравировки поднимают на более высокий уровень возможности рекламного бизнеса

В переизбытке рекламной продукции потребитель обязательно обратит внимание на оригинальность плакатов и вывесок, на которых информация дается четким, с высокой детализацией изображением

Преимущества и недостатки лазерной технологии

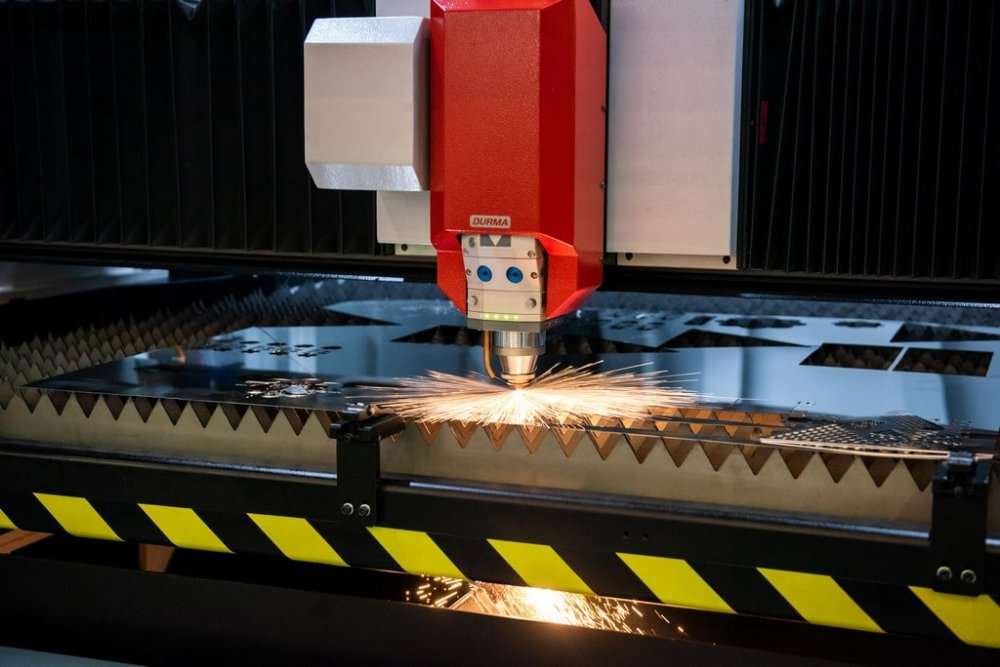

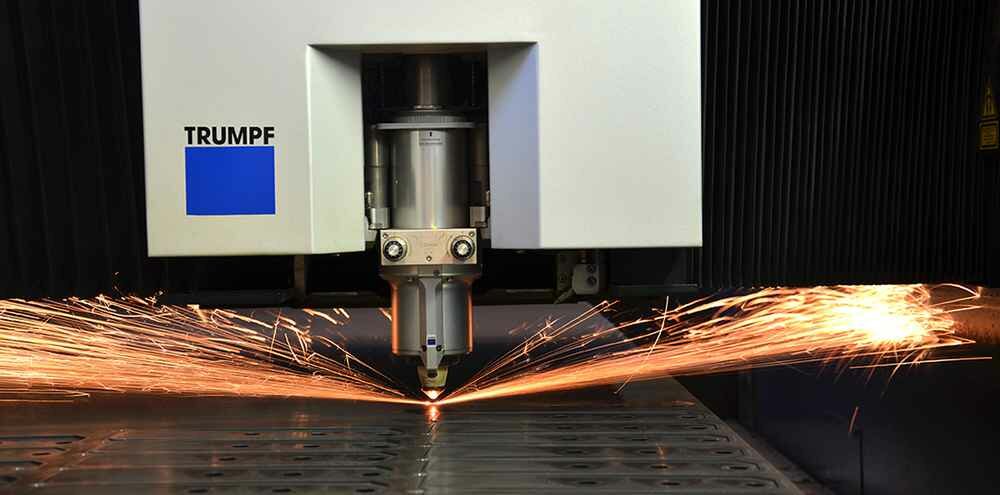

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных – 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

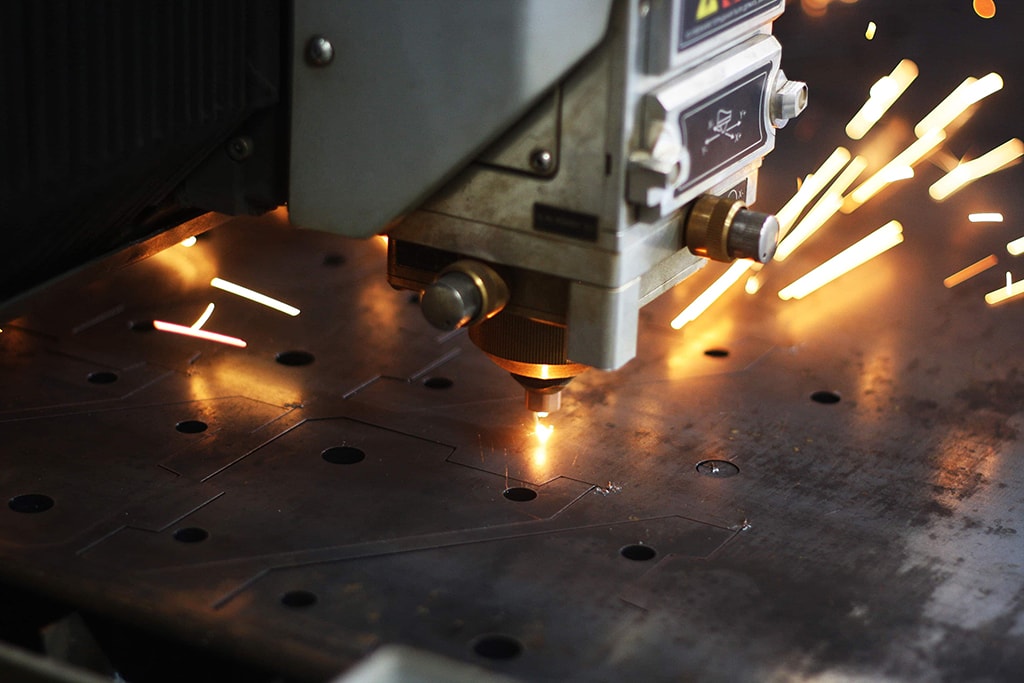

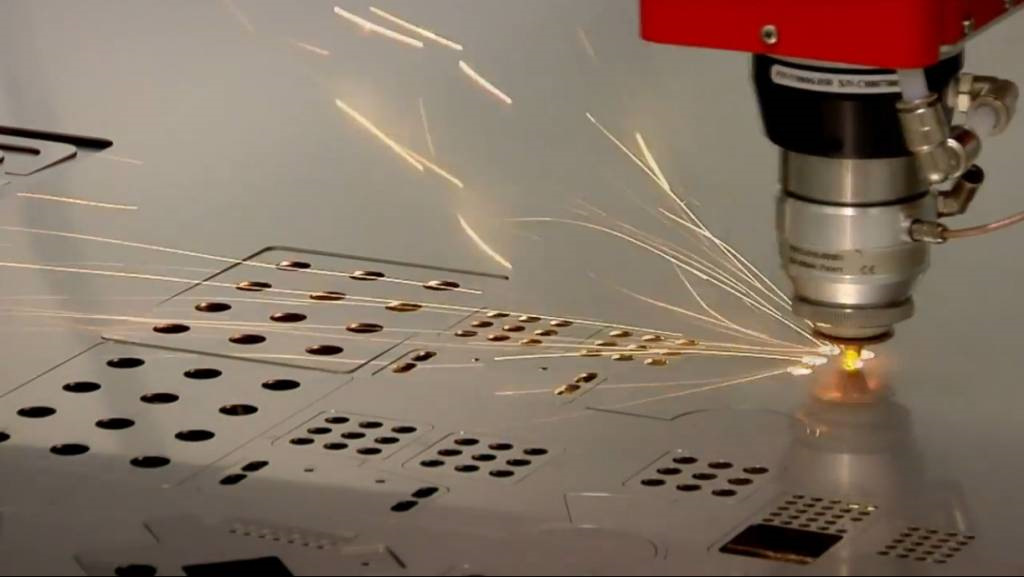

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Описание технологии лазерной резки листового металла

Создание деталей из металла при помощи резки лазером собственными руками – самая популярная и процветающая технология. Это происходит благодаря универсальности работы с различными инструментами. Также простота и универсальность заключаются в том, что при помощи технологии можно работать как с металлами, так и с материалами иного происхождения.

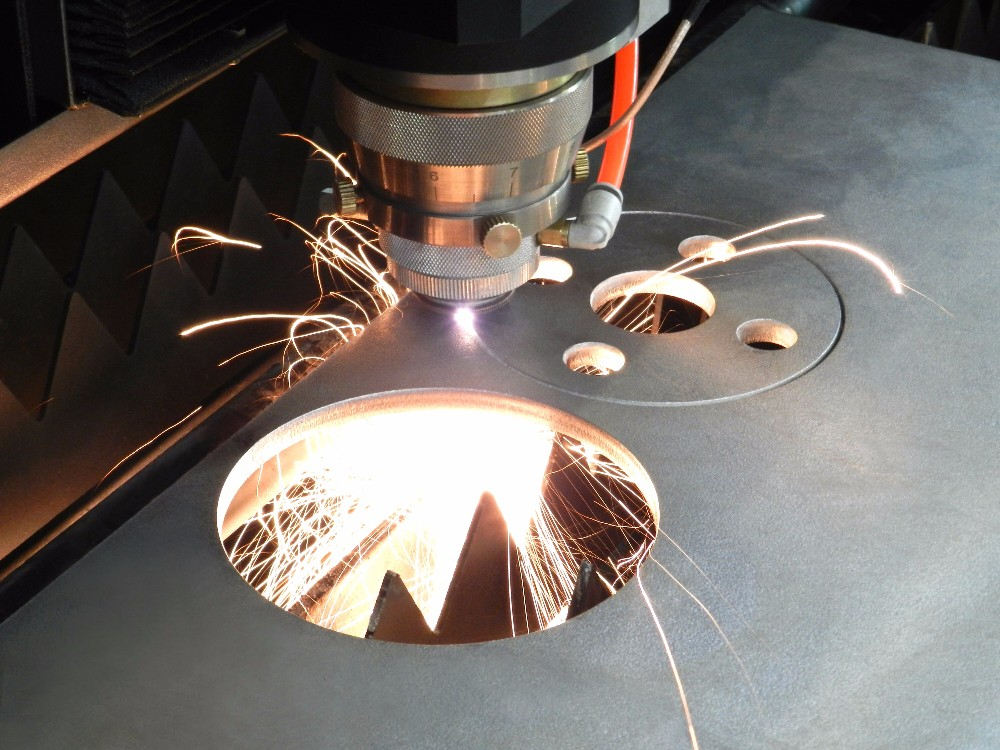

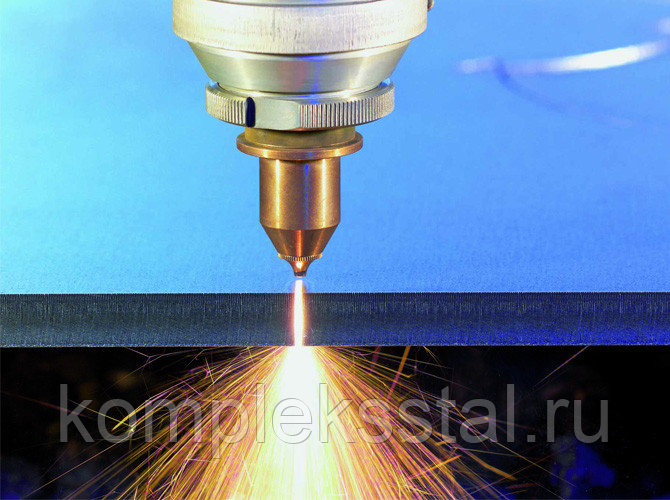

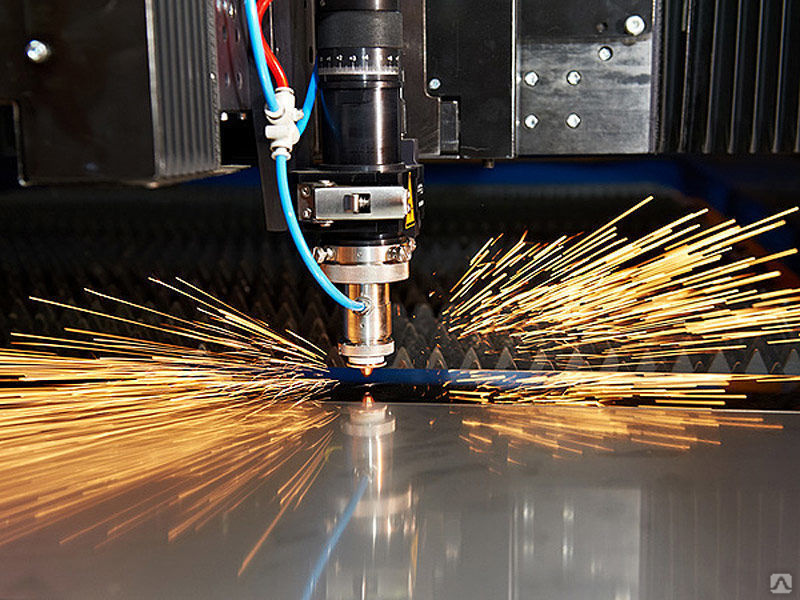

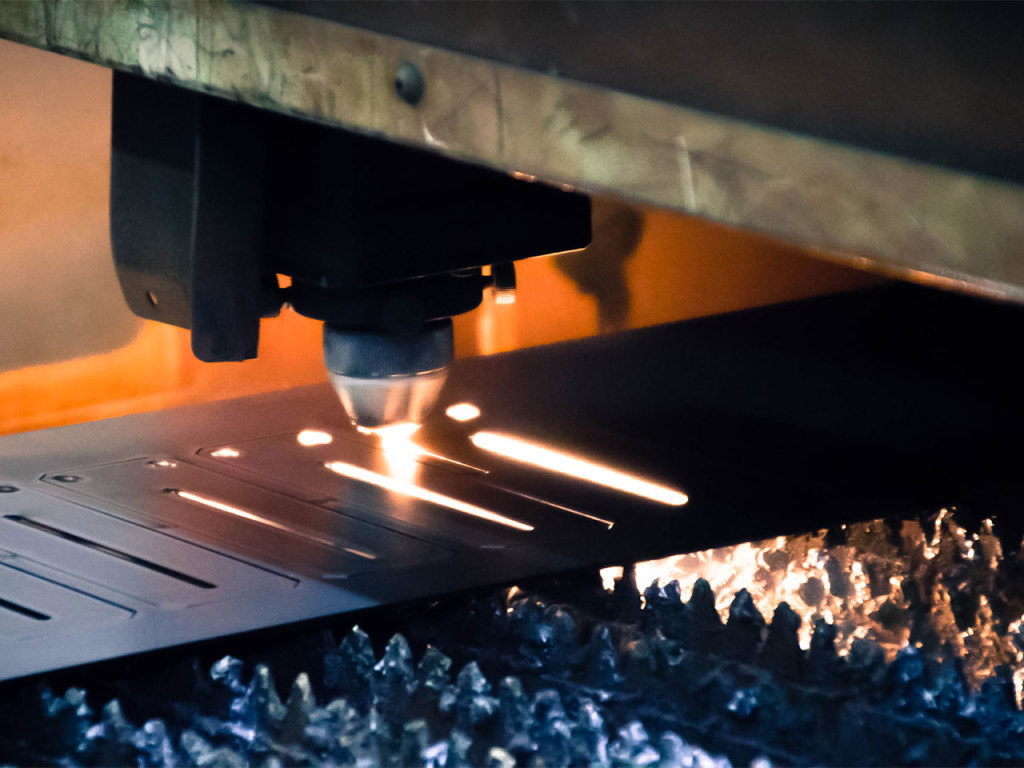

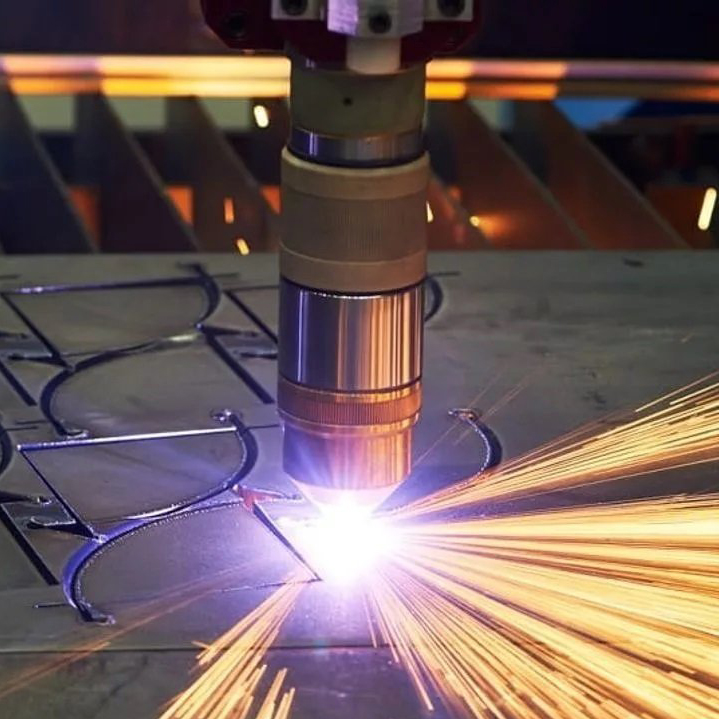

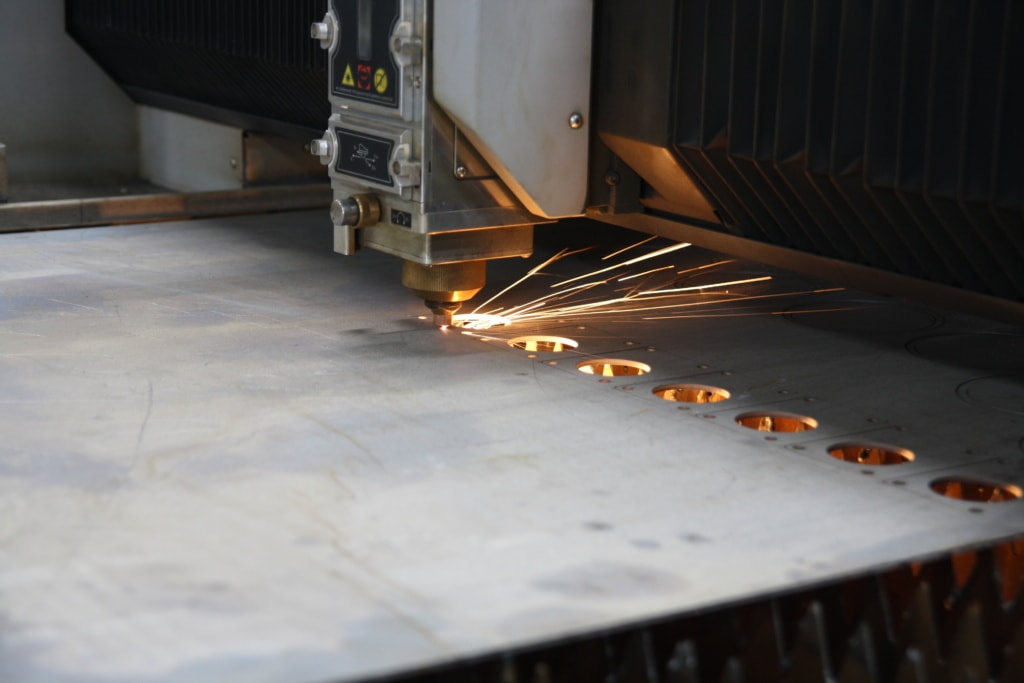

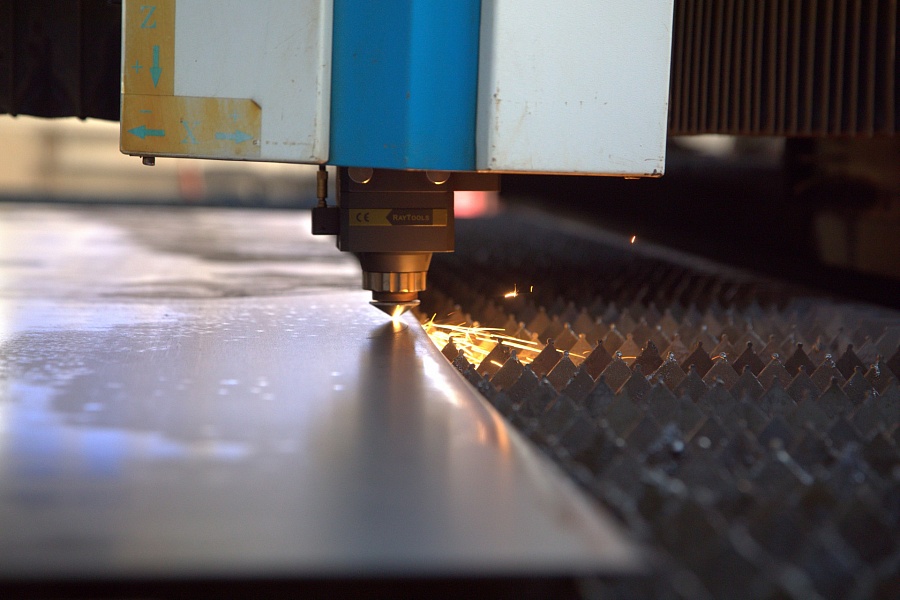

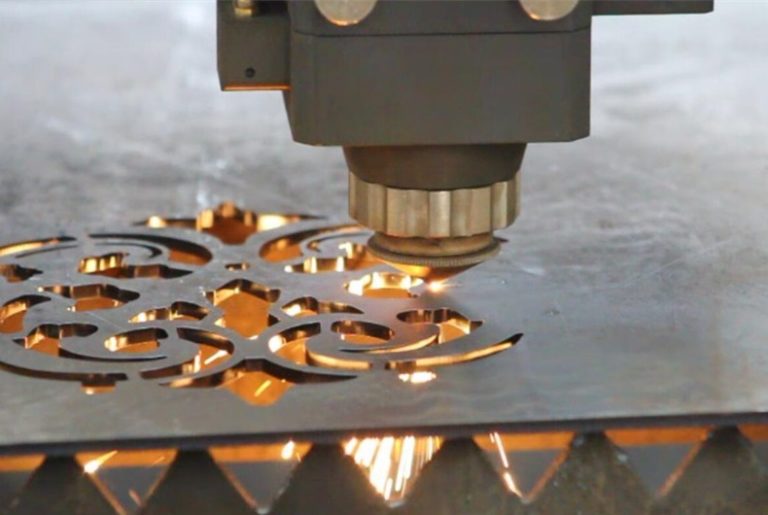

Световой узконаправленный поток малого диаметра называется лазерным лучом и обладает достаточной интенсивностью. При наведении им на поверхность листового металла или любого материала в точке наведения повышается температура и начинается процесс плавления. Но при плавлении остальная поверхность нагревается не так сильно и остается неповрежденной. Это гарантирует высокое качество работы.

Перемещая луч по необходимой траектории, в результате можно создать линию, которая будет отличаться идеальными краями. В этом случае не важна толщина металла или другого материала, линия всегда будет тонкой.

Лазерный поток имеет свою площадь, которая исчисляется квадратными микронами на плоскости. Область разогрева в таком случае возникает из-за высокой плотности направленной энергии, которая скапливается на поверхности металла.

Унос вещества, расщепленного на молекулы, и является расплавлением металла, которое происходит локально. Аппарат, который производит лазерную резку листового металла, выглядит как координатный стол. Только этот координатный стол имеет сопряжение с головкой, управляемой настроенным микропроцессором. Головка перемещается по программе, заложенной в процессор.

Иногда бывают станки, которые выпускаются в единичных копиях для специализированных целей. Так, например, особую популярность обрели аппараты для нарезки труб любых диаметров. При этом стоит отметить, что работу на таком станке можно вести независимо от длины детали и по всей протяженности трубы. Метод отличается эффективностью, так как создается и обеспечивается контроль над геометрией резки лазерным станком.

Лазерная резка каких материалов возможна

Резка лазерным лучом возможна, если основной материал – это:

- Сталь обычная. Максимальная толщина стального листа должна не превышать 20 мм, в противном случае нужно обратиться к другому методу.

- Сталь нержавеющая. Ограничение по толщине составляет 16 мм. Именно при таких показателях удастся избежать возникновения облоя или же его можно будет удалить без последствий. Лазерная резка нержавеющей стали толщиной более 16 мм возможна только в расплавном режиме, и зона резки будет шершавой и с трудноудаляемыми излишками материала.

- Латунь. Для лазерной резки этого металла подойдут листы толщиной не более 12 мм, поскольку сопротивление материала довольно велико. Накопления облоя не избежать, однако он ликвидируется легко.

- Сплав алюминия. Можно резать лист металла толщиной не более 10 мм. Также образуется облой в зоне резки.

лазерная резка алюминия

Каждому типу металла соответствует своя разновидность лазера.

Внимание! Принцип лазерной резки неприменим для следующих металлов: вольфрам, титан, латунь, молибден, оксидированный алюминий. Все они обладают высокой прочностью, которая приводит к выходу лазерного оборудования из строя

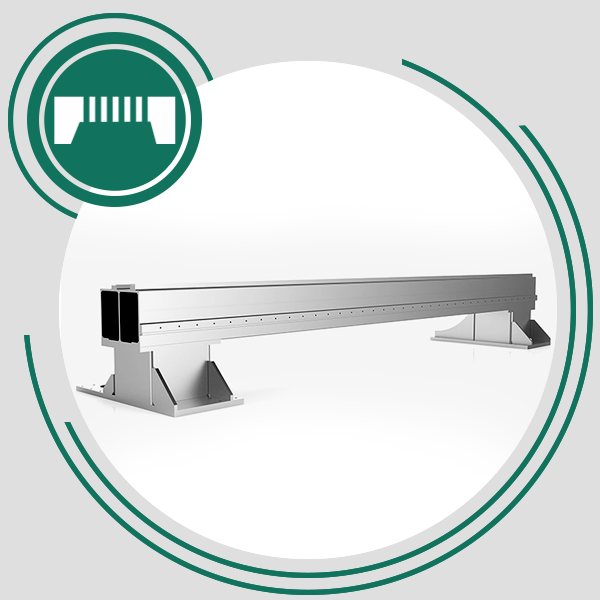

Алюминиевый портал из авиационного алюминия

Портал – наиболее подверженная нагрузкам часть станка, и как следствие, немаловажную роль в долговечности его эксплуатации играет качество сплава из которого он изготовлен.

OREE LASER оснащен порталом из авиационного алюминия. Данный сплав отличается повышенной прочностью, легкостью, пластичностью и стойкостью к коррозии, благодаря особой методике закалки под воздействием, в течение длительного времени, агрессивной атмосферной среды, которую называют «эффектом старения».

Металл портала подвергается прессованию весом в 4300т. После закалки его прочность может достигать класса T6, что является показателем максимальной твердости и прочности сплава. Характеристики сплава не только существенно увеличивают срок эксплуатации портала, но и значительно увеличивают скорость обработки материала.

Можно ли сделать станок для резки металла лазером

Фактически оборудование для лазерной резки металла применяется только в комплектации больших производственных линий. В кустарном производстве большую популярность приобрели станки для гравировки. Они отличаются от вышеописанных меньшей мощностью, небольшими габаритами и относительно доступной ценой.

Сложность самостоятельного изготовления режущего оборудования подобного типа обусловлена следующими факторами:

- высокая стоимость лазерной установки;

- сложность сборки и настройки станка;

- дорогостоящее обслуживание.

В отличие от лазерного режущего оборудования гравировальный станок можно сделать своими руками. Для этого достаточно приобрести станину с подвижной кареткой, шаговые двигатели, ЧПУ и лазер. Не стоит доверяться рекомендациям некоторых источников и пытаться применить светодиодный элемент, аналогичный используемому в CD-приводах. Он не обладает необходимым показателем мощности.

Из вышеизложенного можно сделать вывод, что актуальная технология лазерной резки металла не позволяет применять ее в бытовом или полупрофессиональном уровне. Лучше всего остановиться на классических методах резки металла – плазменном, газовом, или пиле и диске.

Однако некоторые умельцы собирают установки для лазерной резки металла — смотрите видео:

Характерные особенности процесса резки

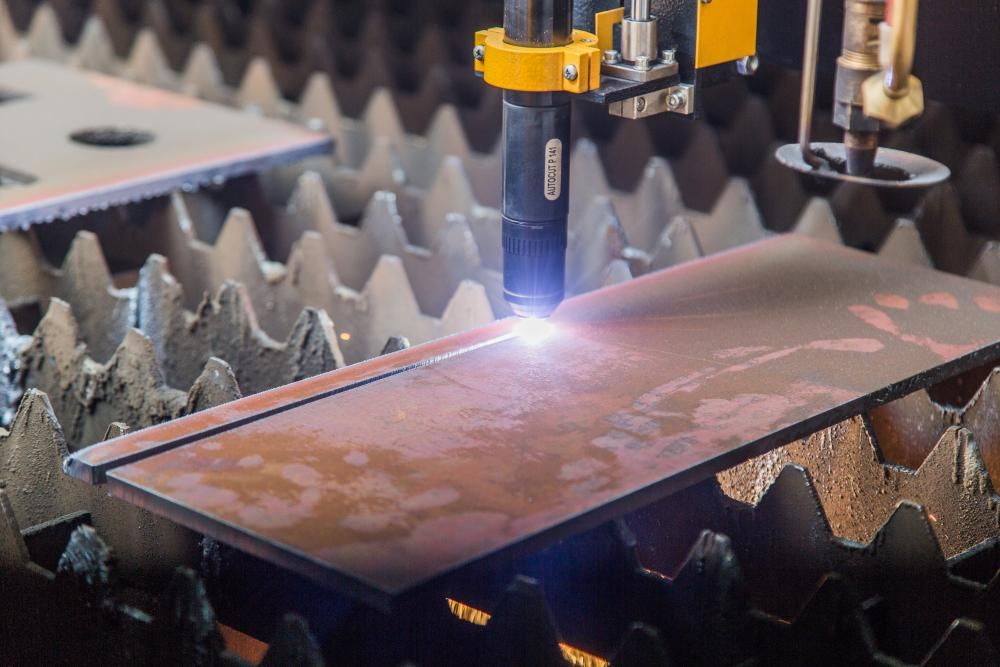

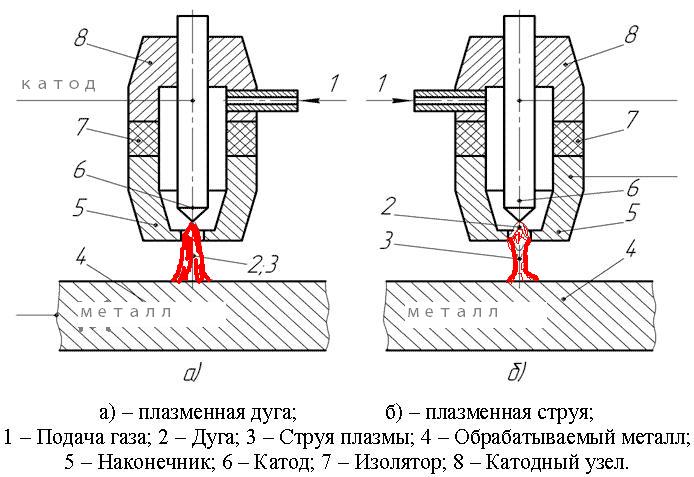

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

ВАЖНО ЗНАТЬ: 2 способа заточки ножниц по металлу

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Видео:

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка – практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Лазерные установки отлично зарекомендовали себя в резке труб толщиной до 30 мм. Линию реза можно направить под любым углом. В результате получают ровную поверхность, готовую для дальнейшего монтажа или сварки.

Стоимость лазерной резки за метр

| ЛАЗЕРНАЯ РЕЗКА МЕТАЛЛА – ВИДЫ СТАЛИ (Цена) | ||||

| Толщина стали (мм) | Черная | Нержавеющая | Конструкционная | Оцинкованная |

| 1.0 | от 15 р. | от 20 р. | от 15 р. | от 20 р. |

| 2.0 | от 25 р. | от 30 р. | от 25 р. | от 30 р. |

| 3.0 | от 30 р. | от 40 р. | от 30 р. | от 40 р. |

| 4.0 | от 40 р. | от 50 р. | от 40 р. | от 50 р. |

| 5.0 | от 50 р. | от 60 р. | от 50 р. |

Дюралюминий толщина (мм) | Цена | Латунь | Цена | Алюминий | Цена | Медь | Цена | Титан | Цена |

| 1.0 | от 30 р. | 0.5/1.0 | от 25 р. | 1.0 | от 30 р. | 1.0 | от 30 р. | 1.0 | от 40 р. |

| 2.0 | от 60 р. | 2.0 | от 35 р. | 2.0 | от 60 р. | 2.0 | от 40 р | 2.0 | от 50 р. |

| 3.0 | от 80 р. | 3.0 | от 50 р. | 3.0 | от 80 р. | 3.0 | от 55 р. | 3.0 | от 60 р. |

| 4.0 | от 100 р. | 4.0 | от 70 р. | 4.0 | от 100 р. | 4.0 | от 75 р. | 4.0 | от 80 р. |

| 5.0 | от 120 р. | 5.0 | от 90 р. | 5.0 | от 120 р. | 5.0 | 5.0 |

Стоимость услуги рассчитывается исходя из следующих факторов:

- Вида металла, подлежащего обработке.

- Размеры обрабатываемого листа, его толщина, длина. Чем толще заготовка, тем больше энергии и времени требуется для выполнения работ.

- Сложности раскроя.

- От объема (тиража). Больший тираж изделий снижает себестоимость цены единицы товара.

- Используемого оборудования.

| Параметры раскроя заготовок | |||||

| Толщина металла: | Ширина реза (min): | Диаметр отверстий (min): | Размеры заготовки (max): | Масса заготовки (max): | Показатель точности изготовления изделий: |

| 0,1 – 15 мм | 0,05 – 0,2 мм | 0,05 мм | 1500 х 3000 мм | 700 кг | до 0,05 мм |

| Максимальная толщина листа для раскроя по видам материалов: | |||||

| Сталь | Медь | Латунь | Алюминий | Нержавеющая сталь | |

| до 14 мм | до 3 мм | до 4 мм | до 7 мм | до 8 мм. |

Что такое нихромовый резак?

Приветствую всех подписчиков и гостей канала «Поделкин». Сегодня я хочу познакомить вас с самодельным и очень полезным инструментом, который называется нихромовый резак.

Нихромовый резак — это аппарат для фигурного выпиливания из дерева (фанеры), который состоит из двух главных элементов: источника питания (12V) и режущей части (нихромовой проволоки).

Такой инструмент легко сделать самому и он имеет ряд преимуществ по сравнению с обычным ручным лобзиком.

В отличие от ручного лобзика у нихромового резака нет металлической дугообразной рамки, которая ограничивает длину пропила (ручным лобзиком невозможно производить пиление на большом удалении от краёв детали), поэтому с помощью него можно делать очень объемные изделия.

У нихромового резака намного выше скорость пропила (реза), во время которого вы практически не будете прилагать усилий. Этот аппарат не только упростит работу, но и сэкономит ваше время. И последнее это цена. На сборку нихромового резака вы затратите приблизительно столько же денег сколько стоит ручной лобзик.

Виды лазерной резки

Основным элементом мини или промышленного лазерного станка является именно сама установка, которая проводит создание и скопление в луч определенной энергии. Комплектующее для лазерных станков может выглядеть по-разному, но зачастую состоит из:

- Особого источника энергии, портативный вид системы накачки.

- Рабочего тела, который отличается вынужденным эффектом излучения. Позиционирование этого элемента происходит при помощи системы ЧПУ.

- Резонатора оптического типа, который состоит из набора зеркал или других элементов.

Ситуация, при которой использовать портативный генератор лазерного излучения, зависит от необходимой мощности воздействия и вида лазера. Можно сделать следующего рода классификацию по применению лазерного оборудования:

- Твердотельный имеет мощность не более 6 кВт. Своими руками сделать его нельзя, но конструкция все же не очень сложная. Применяется зачастую именно в производственных целях. Рабочее тело, которое имеет портативный элемент лазерного станка, представлено рубином или стеклом с примесью неодима. Именно поэтому цена станка довольно велика, а своими руками сделать систему практически невозможно. Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства.

- Газовые имеют мощность до 20 кВт. Российского производства станки с газовым типом лазера применяют преимущественно в научных экспериментах. Своими руками сделать даже портативный вариант установки невозможно. Активное тело представлено азотом в газообразном виде, гелем или углекислым газом. Атомы подобных веществ способны приобретать направленное движение при воздействии электричества.

- Газодиномичные установки имеют мощность от 100 кВт, страна производитель зачастую Китай. Своими руками в этом случае нельзя провести даже замену элементов системы. Система очень сложная и редкая. Рабочим телом выступает углекислый газ, который подается в портативный нагреватель. Сначала газ нагревают, затем его пропускают через очень узкий канал и охлаждают. Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Зачастую именно Китай является поставщиком рассматриваемого оборудования, но есть варианты российского производства.

Особенности обработки с помощью лазерной технологии

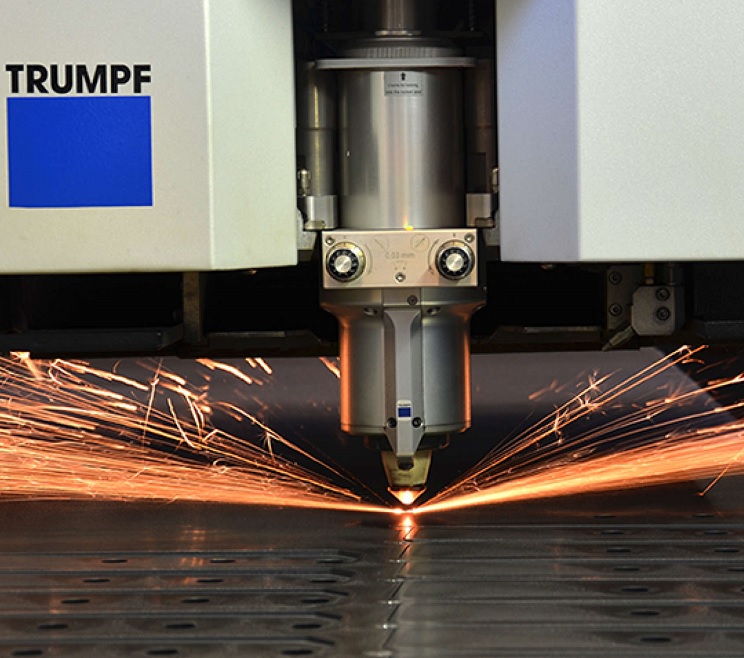

В Россию поставляется оборудование для лазерной резки и комплектующие для лазерных станков ведущих компаний в области станкостроения: Trumpf, Cjmpact Lazer, TST, Rnuth, Mattex, Durma и Mazak.

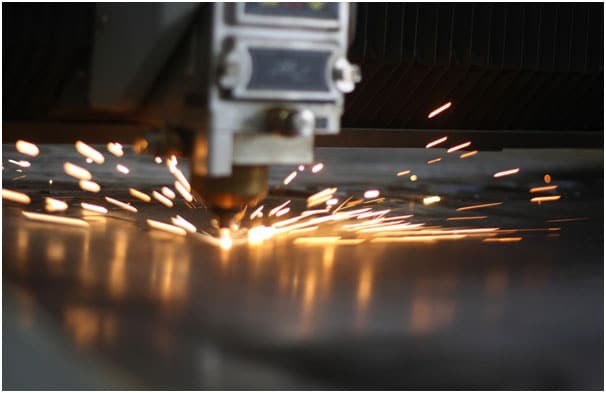

Процесс лазерной резки листового металла

Лазерная техника в основном применяется для резки и обработки различных материалов и гравировки изделий. Использование данной технологии позволяет получить некоторые преимущества:

- высокую производительность рабочего процесса за счет скорости обработки изделий;

- точность обработки материалов;

- возможность выполнять заказы любой сложности;

- низкий уровень механического воздействия на обрабатываемый материал;

- процесс резки производится с незначительной шириной реза;

- полная автоматизация процесса обработки деталей.

Использование лазерной резки за счет регулирования режима воздействия на материал, позволяет обрабатывать различные заготовки:

- металл (сталь, алюминий, сплавы);

- пенопласт;

- древесные материалы (дерево, шпон, фанера);

- кожа;

- ткань;

- резина;

- бумага.

Для обработки различных материалов используются лазеры различных типов. Для резки металлов (медь, серебро, латунь), применяются волоконные иттербиевые установки, а материалов менее плотной структуры (оргстекло, древесина) установки Stab CO2. Лазерный станок с ЧПУ позволяют вести раскрой заготовок с очень высокой точностью.

Первые испытания

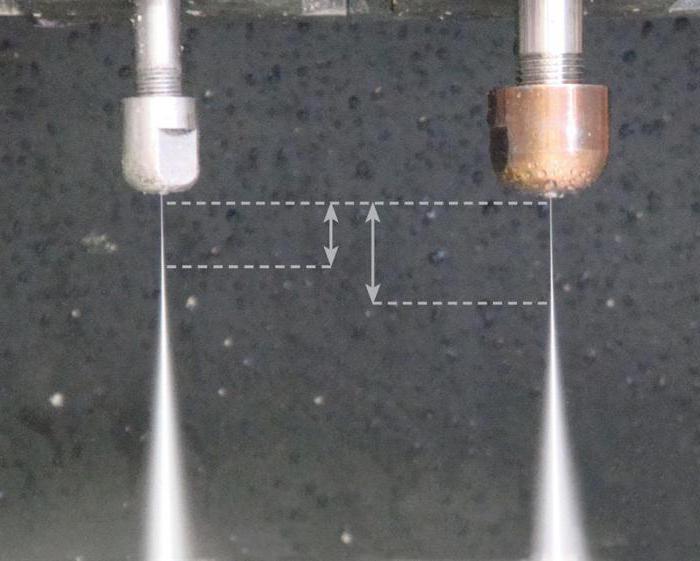

Еще в 30-х годах 20-го столетия американские и советские ученые озадачились данным вопросом. Толчком стало то, что необходимо было добиться высокой точности и скорости проведения работ. Первые разработки начали проводиться в 50-х годах 20-го столетия инженерами США и СССР. В 1979 году стали использовать песок, который добавлялся в струю с водой, так и появилось понятие «гидроабразивная». Ключевые требования – высокое давление и скорость подачи воды на обрабатываемую поверхность.

Уже в 1983 году было развернуто серийное производство оборудования для гидроабразивной резки (ГАР). По сути, даже сегодня это один из самых идеальных инструментов для резки, так как не имеет износа и есть возможность регулирования диаметра струи. Таким методом можно работать с толщиной листа до 300 мм. Это привело к тому, что резка водой металла стала активно применяться в авиастроении, машиностроении, камнеобработке и производстве бронетехники и космической промышленности.

Сферы использования процесса лазерной резки металла

В основном это заводское применение, в домашних условиях это нецелесообразно – не окупится стоимость оборудования и затраты на энергию. С помощью лазера создают:

- детали для машиностроения;

- полки, стеллажи, иные металлические конструкции;

- части котлов, дымоходов и других агрегатов для отопительной системы;

- элементы дверей, ограждений.

В целом этот способ используют в любых случаях, когда нужно быстро и эффективно, с минимальными затратами и высокой точностью, разделить стальной лист на две и более частей, вырезать отверстие в чугуне, нержавейке, инструментальных сплавах, алюминии.

Общие условия поставки оборудования >>>

| Отзывы о работе лазерных станков. Фото и видео материалы о работе оборудования на производственных прощадках наших клиентов. Благодарности и рекомендации. |

| Популярные системы для маркировки поставляются нами по программе «ЭКСПРЕСС-ПРОДАЖА» оборудования. см. Условия, комплектацию и стоимость оборудования для участников программы >>> |

| Приобрести лазерные станки и оборудование в лизинг можно через любую выбранную Вами лизинговую компанию или на условиях наших лизинг-партнеров. |

Аренда лазерного оборудования В Санкт-Петербурге и Ленинградской области, предлагаем лазерную маркировку продукции непосредственно на предприятии заказчика в виде аренды оборудования. Наше лазерное оборудование компактно, легко транспортируется и может быть оперативно установлено практически в любых производственных условиях. Высокая производительность и гибкость современного маркирующего оборудования Лазерного Центра позволяет быстро производить операцию лазерной маркировки больших партий изделий, и таким образом, экономить значительные ресурсы на технологических, транспортных и иных затратах. см. лазерная маркировка партии пластиковой тары для переработки рыбы на Рыбообрабатывающем комбинате РОК-1Технология лазерной обработки

, получившая свое рождение около трех десятилетий назад, в настоящее время переживает пик своего развития и популярности. Современные лазерные технологии стремительно внедряются в промышленное производство и рекламный бизнес, часто вытесняя традиционные методы обработки материалов. Сфокусированный лазерный луч регулируемой мощности оказался идеальным «рабочим инструментом» для создателей нового оборудования. Станки для лазерной гравировки как инструмент обработки материалов работают быстро, не имеют быстро изнашивающихся деталей, не требуют приложения усилий, экономичны, в высшей степени точны, а их воздействие ввиде лазерного луча легко поддается контролю и управлению.

Лазерные технологии обработки обладают рядом преимуществ, способствующих расширению их применения в промышленном производстве и сфере услуг:

•

широкий спектр обрабатываемых материалов; • отсутствие механического воздействия на изделия при минимальном термическом; • прецизионность, высокая контрастность и стойкость наносимых изображений; • экономия на расходных материалах и низкое энергопотребление; • высокая скорость и производительность; • возможность интеграции лазера в поточные линии; • лазерная обработка в труднодоступных местах.

Принцип лазерной маркировки заключается в воздействии сфокусированного луча лазера на поверхность обрабатываемого изделия. Результатом этого воздействия является изменение структуры и цвета материала, его расплавление, испарение поверхностных слоев материала или покрытий. Преобладание того или иного эффекта воздействия зависит от вида маркируемого материала, типа лазерного станка, режимов обработки.

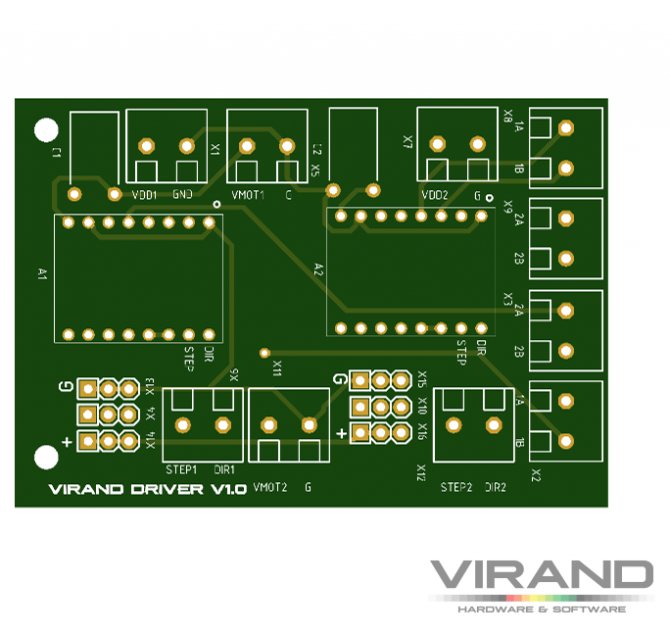

Драйвера шаговых двигателей для лазерных станков

Не мчитесь приобретать сразу самые дорогие драйвера. У драйверов три основных параметра: ток, минимальная длина периода для сигнала тактирования STEP, и максимальный микрошаг. Если есть вопросы — лучше спросите НА ФОРУМЕ

Для маленьких лазерных станков серии HOBBY и OPTIMA мы даже сделали специальную плату расширения.

С помощью этой платы мы можем установить вместо стандартных драйверов — драйвера помощнее, или наоборот — драйвера, которые заставят работать двигатели абсолютно бесшумно. Эта идея пришла мне в голову после того, как я собирал очередной станок и мне потребовались драйвера, но в запасах все закончилось. Купил в одном Питерском магазине недешевые шаговые двигатели и поставил на станок — вроде все работает, погонял на высоких скоростях и все — пропуск шагов сразу. Долго думал в чем проблема, пока не догадался разобрать. Оказывается вместо фирменной микрухи, там стоял какой-то китайский новодел. Пришлось с нашего офисного станка снять драйвера для того, чтобы человеку не задержать поставку, правда, теперь у человека стоят супер мощные драйвера на 5 Ампер, хотя в реальности нужно 0.5 Ампер и 1 Ампер. Мы станки все подписываем, так как люди так гораздо быстрее осваиваются. Драйвера на данном станке установлены справа.

Ну а я сделал тем временем для нашего штатного станка такое временное решение:

Взял с наших 3Д принтаков драйвера и настроил под них Руиду, все подпаял, ну и до прихода новых драйверов все пока так и будет в таком состоянии. Главное все работает и на больших скоростях. Гравировка со скоростью 500 мм/с без проблем.

В общем, задача драйверов шаговых двигателей — обеспечить правильный ток на обмотках и не тормозить при приеме управляющих сигналов с микроконтроллера, для того, чтобы двигатели быстро и точно обеспечивали перемещение сопла лазера над рабочим полем.

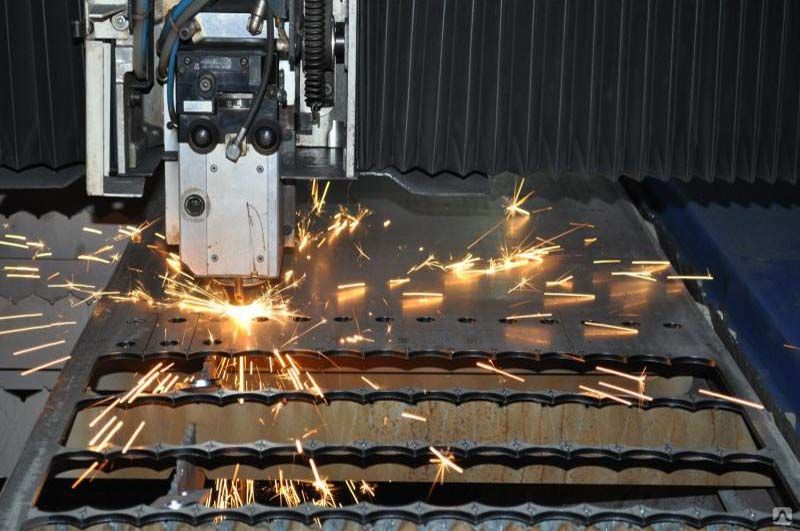

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

![Лазерный резак по металлу [своими руками]](https://molibden-wolfram.ru/wp-content/uploads/d/4/d/d4d0b43dbe0afd70bd5bcc3d56610118.jpeg)

![Лазерный резак по металлу [своими руками]](https://molibden-wolfram.ru/wp-content/uploads/1/c/e/1ce348f70b4f207e61b4ecb2764a25d4.jpeg)