Гальваническое покрытие в домашних условиях.

Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Не получили письмо с кодом активации? Страницы: 2 Столкнулся с проблемой где взять достоверно чистый цинк. Покупать на ебее не хочется. Там грамм и цена приличная. А мне то четверть грамма нужно.

Группа вспомогательных металлов, применяющихся в ортопедической стоматологии и зубопротезной технике, объединена по принципу их назначения и применения. К вспомогательным металлам относятся медь, алюминий, свинец, цинк, олово, висмут, кадмий, сурьма, магний. Вспомогательные металлы применяются для изготовления сплавов.

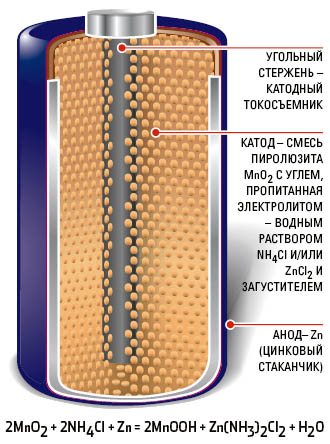

Где в быту применятся цинк? И как определить, что это именно цинк, а не какой-нибудь сплав цинка с другими металлами? Получить из них цинк не получится. Его проще всего достать в батарейках, где указан индекс L. Под внешней пластиковой оберткой у неё находится цинковый стакан. Определить цинк можно следующим образом – обмакнуть в соляную кислоту.

Цынк широко применяют в производстве главным образом для защиты поверхности железных изделий от коррозии — делают цинкование поверхности, но отделить его с поверхности железа в домашних условиях невозможно. А вот в широко распространенных батарейках часто в качестве анода используют цинк находится под внешней железной или полимерной оболочкой. Потому остаётся только найти отработавшую батарейку, разобрать её, только на улице, и цынк у вас в руках. Будьте осторожны при поиске батарейки не вскрывайте Литиевые аккумуляторы — взрывоопасно. Не думаю, что стальной корпус мог мгновенно расплавится. Весы у меня отличные.

Защита металлической поверхности от коррозии актуальна всегда, независимо от объемов производства. Она необходима и в частном хозяйстве. Подобная защита в значительной степени продлевает продолжительность службы изделий и делает их использование надежным.

Рафинирование сплава ЦАМ4-1 при получении

Рафинирование сплава ЦАМ4-1 при получении: неметаллические включения в цинковом сплаве ЦАМ4-1 присутствуют в виде ферритов типа (Zn, Сu)Ох(Fe, Al)2О3. Позднее было установлено, что в отливках из сплава ЦАМ4-1 наряду с интерметаллидами FeAl3 присутствуют включения SiО2, шпинели 3А12О3•2SiО2 и ZnAl2О4. При этом на долю неметаллических, включений приходится от 30 до 80 % общего содержания включений. В свою очередь оксидные включения представляют собой в основном шпинели, причем доля шпинелей ZnAl2О4 составляет около 90 % от всего их количества.

Источником обогащения отливок включениями ZnAl2О4 является окисленная и влажная шихта. Соединение SiО2 и 3А12О3 • 2SiО2 вносятся в расплав с шихтой, загрязненной кварцевым песком и глиной.

Эффективность рафинирования цинковых расплавов оценивают по изменению плотности и пористости образцов, по изменению количества взвешенных неметаллических включений, скорости коррозии образцов и по другим характеристикам. Так, в работе при выборе оптимального состава флюса в системе ZnCl2 — Na3AlF6 — NaCl, обеспечивающего наилучшую рафинирующую способность сплава ЦАМ4-1, оценивали изменение величины площади, занятой на образце неметаллическими включениями, а также изменение процентного содержания металла в шлаке, снимаемого с обрабатываемой поверхности ванны. Полученные результаты позволили построить диаграмму типа состав-свойство и выбрать оптимальный состав флюса: 64 % ZnCl2, 10 % Na3 A1F6 и 26 % NaCl.

Флюсы вводят в цинковый расплав в два этапа. На первом этапе при проведении предварительной операции рафинирования применяется флюс следующего состава: канифоль 62—89 %, кокосовое масло 3—12 %, хлористый аммоний 8—26 %; на втором (окончательном) этапе рафинирования (при многоступенчатых режимах), флюс содержит: канифоль 57—92 %, битум 5—2 8%, хлористый аммоний 3—15 %. В другом варианте на первом этапе применения флюс с содержанием 35—55 % канифоли, 30—40 % смолы хвойных деревьев, 4—12% озокерита, 5—15% парафина; на втором этапе испольуют флюс следующего состава: 42—74 % канифоли, 13—50 % смолы хвойных деревьев, 3—8 % стеарина. На каждом этапе после введения флюса расплав выдерживают в течение 30-50 мин с последующим удалением дроссов. В случае рафинирования цинковых сплавов оксиды других металлов, не прореагировавшие с составляющими флюса, могут всплывать на поверхность расплава вместе с оксидами цинка.

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область

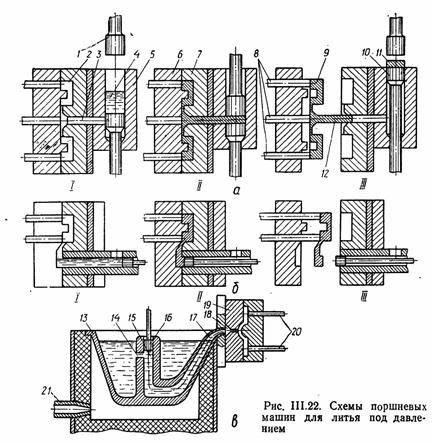

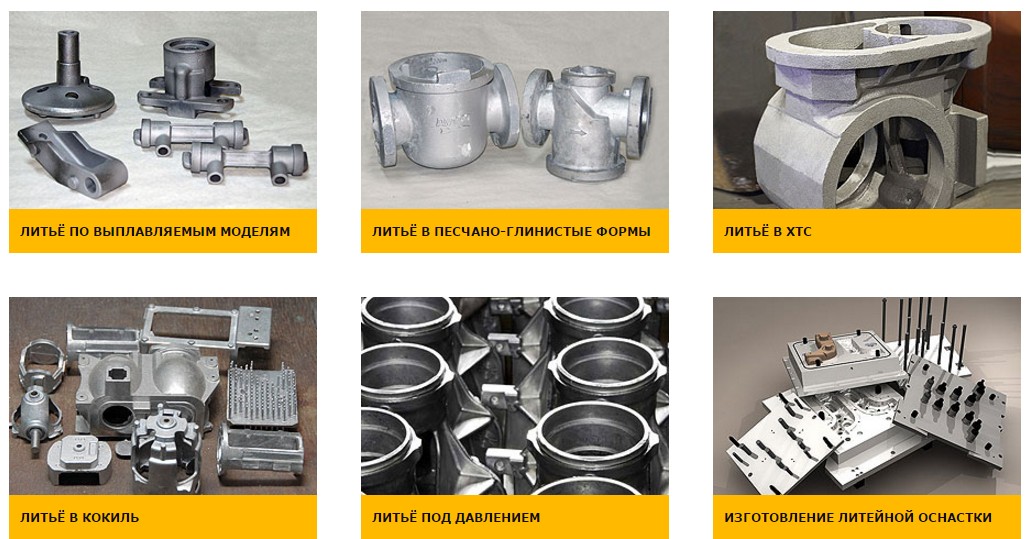

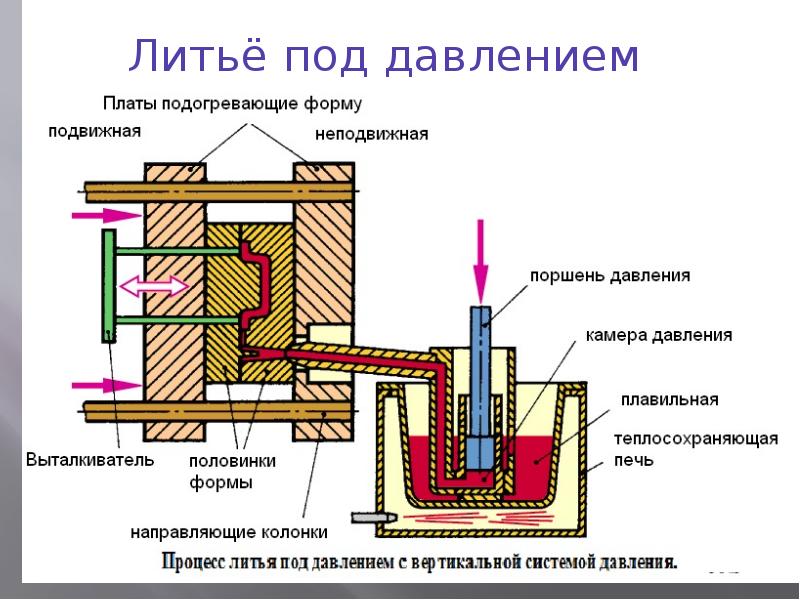

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условия массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

- Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

- Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

- Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

- давление на металл во время заполнения и подпрессовки;

- скорость прессования;

- конструкция литниково-вентиляционной системы;

- температура заливаемого сплава и формы;

- режимы смазки и вакуумирования.

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

- регулирование температуры заливаемого сплава и формы;

- повышение давление на металл во время заполнения и подпрессовки;

- рафинирование и очистка сплава;

- вакуумирование;

- конструирование литниково-вентиляционной системы;

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

- заполнение формы и камеры активными газами;

- использование двойного хода запирающего механизма;

- использование двойного поршня особой конструкции;

- установка заменяемой диафрагмы;

- проточка для отвода воздуха в камере прессования;

Свойства цинковых сплавов

Конечно же, все составы с этим металлом отличаются между собой его процентным содержанием. В целом цинковые сплавы имеют хорошие литейные и механические свойства. Первое и самое главное – коррозионная стойкость. Больше всего она проявляется в атмосфере сухого чистого воздуха. Возможные проявления коррозии можно заметить в промышленных городах. Это обуславливается наличием в воздухе паров соляной кислоты, хлора и оксидов серы, которые, конденсируясь влагой, затрудняют образование защитной пленки. Медь-олово-цинк – сплав, который характеризуется высокими защитными свойствами. Именно такой состав наименее подвержен коррозии, особенно в условиях промышленной атмосферы. Если говорить о литейных свойствах цинка, то, конечно же, они зависят от легирующих элементов в его сплавах.

Так, например, алюминий делает их структуру однородной, мелкозернистой, облагораживает её, уменьшает отрицательное влияние железа. Еще один важный легирующий элемент – медь. Он увеличивает прочностные характеристики и уменьшает межкристаллическую коррозию. Медно-цинковый сплав обладает высокой ударной вязкостью, но при этом частично теряет свои литейные свойства.

Признаки дефицита

Недостаток цинка в организме может быть обусловлен рядом причин: недостаточное поступление с пищей, плохое усвоение, нарушения в работе щитовидной железы, заболевания печени. Кроме того, поводом для дефицита этого макроэлемента может стать переизбыток белков, фитина и селена, употребляемых с продуктами питания. Причиной данной проблемы и снижения качества жизнедеятельности в целом также могут стать моральные и физические нагрузки, нестабильный образ жизни, стрессовые ситуации, вредные привычки.

Перерасход цинка в организме происходит при воспалениях и онкологии. Причина в том, что при лечении данных заболеваний, активируется рост клеток, в котором важную роль играет цинк.

Кроме перечисленных выше причин, дефицит цинка может быть вызван такими факторами:

- Интенсивное потоотделение.

- Злоупотребление алкоголем.

- Восстановление после операции.

- Парентеральное питание.

- Прием большой дозы мочегонных, костикостероидных средств и эстрогенов.

- Передозировка медью, кадмием, свинцом и ртутью.

- Наличие паразитов в кишечнике.

Особенности формирования и качество отливок.

Кокиль – металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, но практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки:

- Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность заливаемых сплавов. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

- Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке. Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем в песчаной форме. При литье отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными.

- Физико-химическое взаимодействие металла отливки минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует значениям Rz=80-20 мкм, но может быть и меньше.

- Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках – явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку .

Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ — поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

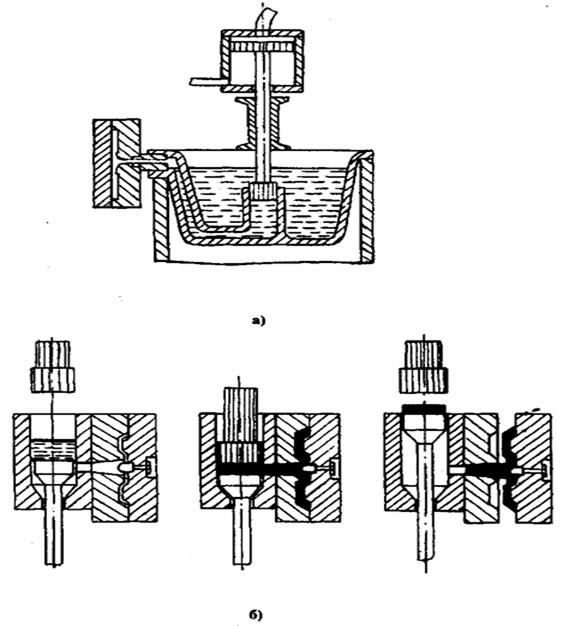

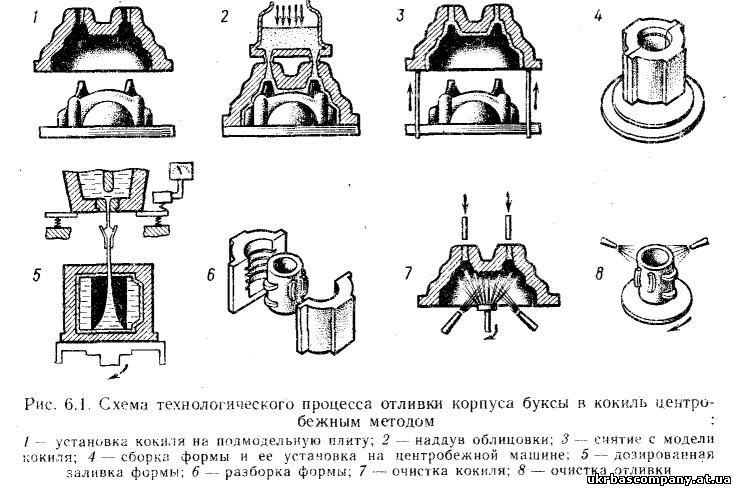

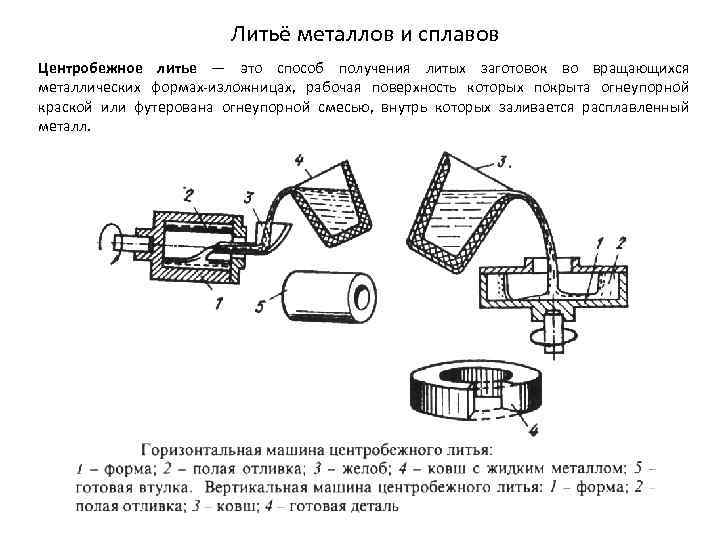

Что такое центробежное литье

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов. При данном способе литья сплав заливают в подогретую вращающуюся форму (рис. 1). Он начинает вращаться под действием центробежных сил и затвердевает. Еще горячую отливку извлекают из формы, форму охлаждают до оптимальной температуры (200. . .300 °С), на ее рабочую поверхность наносят теплоизоляционное покрытие, и процесс повторяется.

Рис. 1. Схемы центробежного литья

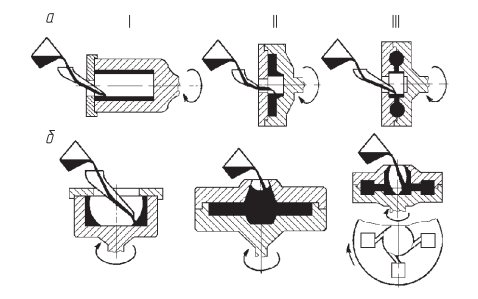

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

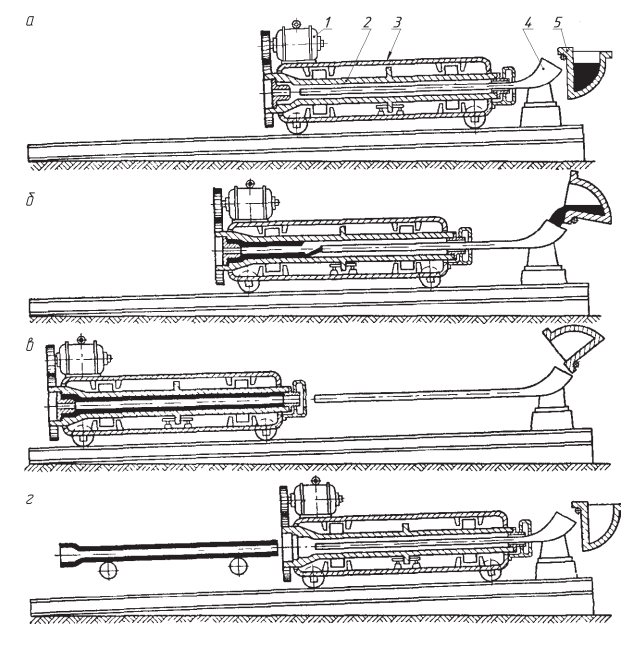

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

Центробежным способом изготовляют крупные отливки из легированных сталей для прокатки труб, втулки и венцы из антифрикционных сплавов, мелющие тела из белого чугуна, гильзы (автомобильных и тракторных двигателей) из легированного чугуна, напорные и сливные чугунные трубы, гребные винты (по схеме II, рис. 1), детали из жаропрочных и титановых сплавов.

Рис. 3. Вертикальная машина центробежного литья ЦБМ-05

Избыток цинка

Переизбыток макроэлемента наступает при употреблении более двух грамм в сутки. Если же принять более 200 г цинка, то он вызовет рвоту. Длительное употребление вещества в количестве более 100 грамм в день приводит к ухудшению иммунитета и способствует развитию язв желудка. Острое отравление сопровождается рвотными рефлексами, диареей и появлением во рту специфического привкуса.

Причиной переизбытка цинка может быть прием препаратов несогласованных с врачом, нарушение обмена веществ на клеточном уровне, работа на вредном производстве и даже неправильное использование оцинкованной посуды.

Симптомами начальных стадий отравления данным макроэлементом являются: патологии кожи, ногтей и волос, ослабление иммунной системы, боли в желудке, нарушения в работе печени, поджелудочной железы и простаты. При более сильных отравлениях могут возникнуть боли в поясничном отделе, усиленное сердцебиение и боли при мочеиспускании. Велика также вероятность повышения уровня холестерина в сосудах.

Положительным является тот факт, что, по мнению многих ученых, передозировка цинком практически невозможна, так как он не обладает токсичностью и не может накапливаться в тканях в виде излишков. Особенно это касается макроэлемента, содержащегося в естественном виде в продуктах питания. А вот дефицит вещества в рационе питания многих людей действительно является серьезной проблемой.

Литье в кокиль – точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая при производстве отливок из алюминиевых сплавов.

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили , охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают к окили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, или по контактам, указанным на сайте.

Виды кокилей

В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема, створчатые, с параллельным разъемом, с несколькими разъемами.

Кокили с вертикальной плоскостью разъема состоят из двух и более частей. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах, одновременно в двух половинах и в нижней плите.

Кокили с горизонтальным разъемом применяют преимущественно для простых по конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют для изготовления отливок сложной конфигурации.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить ее из плоскости кокиля без его разъема. На рис. 2 показан вытряхной кокиль 5 для изготовления опорного катка Внутренняя полость формы воспроизводит наружную поверхность катка Отверстие в отливке и внутренняя полость получаются с помощью песчаных стержней 4 и 2, последний из которых перекрывает верхнюю часть формы В стержнях 1, 2, 4 размещена литниковая система, состоящая из литниковой чаши, стояка, литникового канала, подающего металл в отливку, и двух прибылей.

Рис. 2. Вытряхной кокиль для отливки опорного катка

Для извлечения отливки кокиль на цапфах 3 поворачивают на 180°, и отливка вместе со стержнями вытряхивается из кокиля.

Кокиль с горизонтальной плоскостью разъема состоит из нижней 1 и верхней 2 частей, стержня 3 и выталкивателей 4 (рис. 3) . Отливка извлекается после разделения верхней и нижней частей с помощью выталкивателей.

Рис. 3. Кокиль с горизонтальным разъемом

В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и комбинированным охлаждением.

Можно ли плавить и отливать бронзу в домашних условиях

Воссоздать промышленную технологию кустарным способом невозможно. Металл для улучшения текучести перегревают. При температуре выше точки плавления выдерживают определенный временной интервал, только после этого расплав разливают в изложницы. Технологи рассчитывают температурный режим для каждого сплава.

Самостоятельно удается получать несложные мелкие детали, требующие серьезной доводки до точных размеров. Как расплавляют бронзу в домашних условиях, стоит рассказать подробно. Для этого нужны особые условия, инструменты. Бронзовый лом не плавится в жестяной банке, для него нужен огнеупорный тигель или старая посуда из черного чугуна. Расплав выливают в самодельные формы. Отливки покрупнее делают на земле или на бетонном полу.

Для лома подбирают схожие по цвету сплавы, бронза плохо измельчается, необходимы ножницы по металлу. Тигель нагревают до температуры плавления лома в горне, подбрасывая уголь, или в электрической муфельной печке. Горячую емкость с расплавом зажимают специальными щипцами с длинной ручкой, чтобы минимизировать риск ожогов.

Где дома можно достать цинк

Получить цинк для последующей выплавки в домашних условиях возможно и это не займет большого количества времени

В первую очередь, стоит обратить внимание на старые карбюраторы и бензонасосы от автомобилей ГАЗ 53, ЗИЛ. Корпуса данных деталей авто изготовлены из цинка

Отметим, что в конструкции этих механизмов присутствуют элементы не из цинка – их нужно убрать в обязательном порядке. Этот способ актуальный для автолюбителей, т.к. найти эти детали от авто им не составит особого труда.

Следующий способ найти цинк является самым простым для каждого человека – различная мебельная фурнитура (крючки, ручки), в том числе и советские петли. Такие элементы с большой долей вероятности найдутся в каждом доме.

Для добычи цинка также могут использоваться солевые батарейки (L), точнее их корпус под стальной оберткой. Отметим, что такой способ добычи данного металла актуален для разового покрытия, т.е. для профессионального нанесения защитного покрытия он не подойдет.

Еще одним вариантом добычи являются старые замочные механизмы и ключи – наверняка они найдутся в каждом доме, особенно в частном секторе. Старые плавкие предохранители советского производства – один из способов получить цинк.