Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

Преимущества способа:

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

Ограничения:

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Технология литья из чугуна

Технология литья из чугуна первый раз была освоена в Китае около Х столетия н.э., в странах Европы первый раз упоминается в четырнадцтом веке, как материал для изготовления пушек. В РФ первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В данное время из него делали мосты и магистрали из труб, фонари и ограды, детали архитектурного декора и конструкции несущего типа строений. Также, из аналогичного материала отливали рельсы, детали станков, и двигателей. Отдельно необходимо упомянуть чугунную посуду, утюги и дизайн радиаторы.

https://youtube.com/watch?v=LFeoWOAJY3U

Чугун также являлся исходным элементом для изготовления стали мартеновским способом. Объем его производства был самым важным критерием экономичной мощи страны и ее военного потенциала. С изобретением дешевых технологий производства и обработки алюминиевых сплавов и стали значение чугуна как конструкционного материала ощутимо снизилось. Большое развитие производства очень прочных пластиков и материалов на основе композитов целиком оттеснило чугун с авангардных позиций.

Чугунное литье

Чугун — это сплав железа с углеродом и другими элементами. Является недорогим, прочным, износостойким, но хрупким конструкционным материалом, широко используемым в промышленности и строительстве.

Чугун

Основные методы чугунного литья

Современная промышленность использует много различных методов производства чугунного литья. Они сводятся к нескольким основным методам литья:

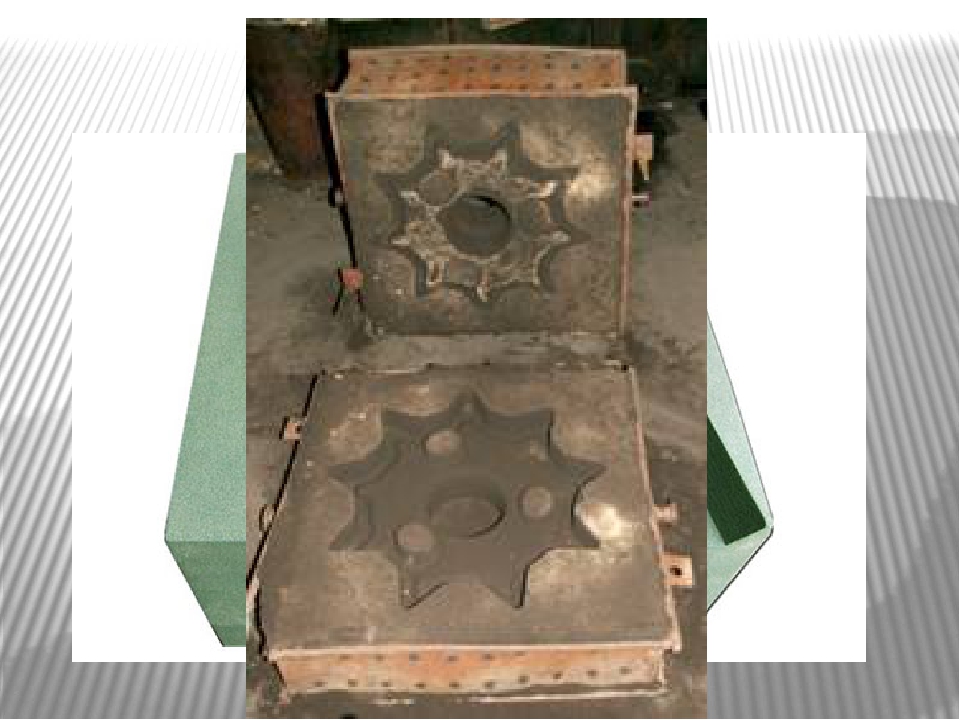

в формы из глиняно-песчаной смеси (так называемое литье «в землю»)

внутрь формы помещается модель готового изделия, полностью повторяющаяся его форму, но превышающая его по размерам на величину литейной усадки. Глиняно-песчаная смесь трамбуется и уплотняется, обеспечивая полное прилегание к модели. Литье чугуна в форму осуществляется через специально предусмотренные отверстия — литники.

- в гипсовые формы (и из других отвердевающих растворов);

- в оболочковые формы;

- в кокиль (металлические защищенные формы);

- по выплавляемым моделям;

- под давлением.

- В газифицируемую модель

Специалисты различают несколько видов чугуна, в зависимости от содержания тех или иных примесей.

Виды чугуна

Серый чугун содержит от 2,9% до 3,7% графита и кремний, обладает отличными литейными свойствами:

- низкая температура плавления

- высокая текучесть расплава

- малая усадка.

Является подходящим материалом для корпусов станков и механизмов, поршней и блоков цилиндров двигателей. Высокая хрупкость исключает применение материала в деталях, работающих на изгиб и растяжение. Литье серого чугуна преимущественно проводится в песчаные формы и в кокиль.

Высокопрочный чугун, ВЧШГ, содержит графит в шаровидной форме. Этот вид графита отличается высокой вязкостью и ковкостью, пригоден для кузнечной обработки. Из него отливают трубы, трубопроводную арматуру, ответственные и высоконагруженные детали механизмов.

Высокопрочный чугун

Изделия из высокопрочного чугуна производят также методом литья в газифицируемую модель. Литье чугуна производится в форму из песчаной смеси, уплотненной вокруг полистироловых блоков моделей.

Для улучшения механических свойств отливки из высокопрочного чугуна подвергают термической обработке. Ее основные этапы:

- нагрев до 850 °C;

- выдержка в нагретом состоянии несколько часов;

- медленное остывание в минеральном масле при 350 °C.

Термообработка повышает однородность материала и снимает внутренние напряжения в отливке, снижая вероятность возникновения трещин в процессе эксплуатации

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Чугунные отливки

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

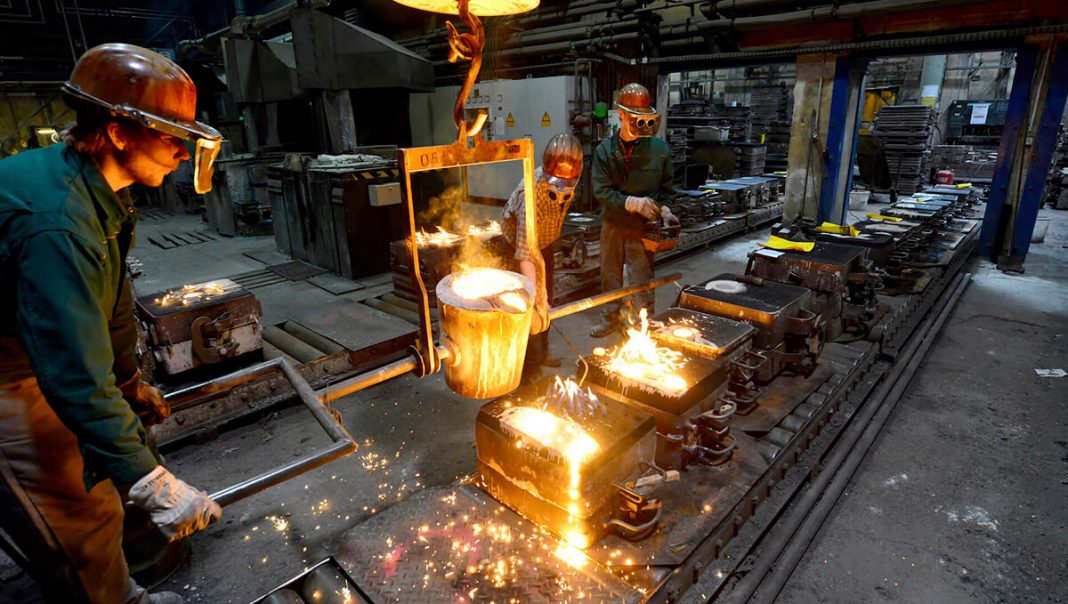

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Формовка чугуна

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

Технология литья из чугуна

Литье чугуна производится в строгой последовательности:

- загрузка шихты;

- непрерывный процесс плавления в доменной печи;

- заливка готового чугуна в ковш;

- разливка по подготовленным формам;

- охлаждение;

- отжиг;

- очистка от окалины.

При изготовлении труб и полых деталей применяют центробежное литье. При этом способе в быстро вращающуюся форму заливают чугун. Под действием центробежной силы жидкий металл растекается по поверхности на заданную толщину.

Остальные детали заливают по форме, которая заранее изготавливается, в землю.

Основные методы литья чугуна

Кокили – это разборные формы, применяемые при массовом производстве крупногабаритных чугунных отливок. Могут использоваться многократно, запас их прочности достигает 10 000 заливок.

Одной из современных технологий является литье в ХТС (холодно-твердеющие смеси). В соответствии с этой технологией, формы для литья изготавливают из самозатвердевающих смесей, в состав которых входят смолы и другие связующие компоненты. Преимущества форм из ХТС заключаются в их высокой герметичности, что исключает возможность образования газов, препятствующих образованию целостной структуры отливки.

Популярным методом является литье чугуна в песчаные формы, то есть, формы с толстыми стенками, изготовленные из утрамбованного песка. Данный метод подходит для серийного производства таких массивных изделий, как станины для станков, лопасти турбин и двигателей внутреннего сгорания.

Как видно, чугунное литье в России активно развивается, в технологический процесс успешно внедряются новые перспективные технологии и методы производства изделий.

2.88

Не указан форум для отзывов.

Литье чугуна на заказ – чугунное литье по чертежам заказчика в Москве: цена за кг | Литейка ПРО

Хотите придать интерьеру свой индивидуальный и неповторимый стиль или подчеркнуть свой изысканный вкус в оформлении малых архитектурных форм вашей усадьбы?

Просто закажите у нас изготовление из чугуна или цветных металлов барельефов, фамильных гербов, декоративных элементов с ваших инициалами и вензелями. Мы спроектируем и изготовим для Вас изделия любой сложности. Вы можете предоставить нам свои чертежи и эскизы или воспользоваться услугами наших художников, они помогут подчеркнуть Ваш неповторимый стиль и тонко вписать его в существующий интерьер.

Так же мы изготавливаем чугунное литье на заказ для отраслей промышленности: станкостроения, машиностроения, приборостроения и литье корпусов. Для получения высококачественных изделий мы применяем классические технологии с использованием современных материалов:

- в песчаные формы с применением холодно-твердеющих смесей (ХТС);

- литье в землю в песчано-глинистые смеси (ПГС);

- центробежное литье чугуна и цветных металлов;

- кокильное литье чугуна и цветных металлов;

- литье по выплавляемым моделям.

Цены на литье чугуна на заказ

Цена на отливку деталей из чугуна за 1 кг складывается из следующих факторов:

- применяемая технология литья (ХТС, ПГС, кокильное, центробежное литье);

- габариты отливки;

- сложность отливки: наличие внутренних полостей, отверстий;

- потребность в последующей механической обработке: токарно-фрезерная обработка, сверление отверстий, нарезание резьбы и т.д.

Исходя из вышеперечисленного, стоимость литья чугуна за кг определяется индивидуально для каждого случая. Минимальная стоимость чугунного литья в Москве составляет 125 рублей за 1 кг чугуна.

Подготовка эскиза будущей литой детали

Мы принимаем любые материалы заказчика: чертежи, эскизы, зарисовки, фотографии, картинки, либо существующие детали, которые нужно скопировать либо видоизменить.

На основе этих материалов опытный литейщик проводит оценку трудоемкости работы, сроков и стоимости литья на заказ.

Если же у вас нет конкретных идей или же, наоборот, их слишком много, то после подписания договора наши дизайнеры могут поработать с Вами и создать законченный эскизный проект будущего изделия.

Подписание договора

После согласования сроков и стоимости работ заключается Договор поставки. Обязательным приложением к договору является Техническое Задание (ТЗ), в котором подробно указываются все технические требования к отливкам: тех.

процесс литья (литье в хтс, литье в землю, литье по выплавляемым моделям и т.д.), материал отливок (чугун, бронза, латунь, алюминий), материал литейной формы (МДФ, пластик) и прочие параметры проекта.

Мы приступаем к выполнению работ, после перечисления заказчиком предоплаты, указанной в Договоре.

Разработка управляющей программы для станка с ЧПУ

Если изделие представляет собой декоративное литье (например, малую архитектурную форму или элемент декора) и изделие требует художественной проработки, то наши дизайнеры, при необходимости, подготовят эскизный проект отливаемой детали.

Далее мы создаём трехмерную модель будущей отливки (3Д модель) и конструкторскую документацию. После согласования этих документов с заказчиком инженер-программист разрабатывает управляющую программу для фрезерно-гравировального станка с ЧПУ.

Фрезерование оснастки на станке с ЧПУ

По готовым управляющим программам для станка производится фрезеровка литейной оснастки (например, фрезерование детали размерами 500x500x20 мм происходит чуть дольше одних суток).

Заливка расплавленного металла в форму

После окончательного затвердевания песчаной формы в нее заливается расплавленный металл (чугун, бронза, латунь, алюминий), который заполняет все внутренние полости, принимая вид требуемой детали. После того, как металл остынет, отливка извлекается, путем разрушения песчаной корки.

Отгрузка литья заказчику

После получения отливки, производится дополнительная обработка: обрубка питателей литниково-питательной системы, зачистка литейного облоя бормашинами, шпаклевка литейных раковин, дробеструйная или пескоструйная обработка.

Если по условиям Договора предполагается покраска либо механическая обработка, то отливка дорабатывается механически и окрашивается в нужный цвет.

Готовые изделия могут быть доставлены в пределах Москвы и Московской области нашим транспортом либо передаются транспортной компании для доставки заказчику.

Сталь и всё о стали

Процесс получения отливки состоит в том, что с помощью модели отливаемого изделия различных приспособлений и инструментов из смеси формовочных материалов, называемой формовочной смесью, изготоаляют литейную форму. В форму заливают расплавленный металл, из которого необходимо получить отливку. Жидкий металл заполняет полость формы и остывает в ней, получается отливка желаемых очертаний.

В зависимости от требований, предъявляемых к отливкам, их изготовляют из чугунов, бронз» латуней и других сплавов. Наиболее сложным и продолжительным в производстве отливок является процесс изготовления литейной формы. Процесс изготовления такой формы называют формовкой, а рабочего, занятого изготовлением литейных форм, — формовщиком.

В зависимости от сложности и размеров отливок, формовочной смесн, применяемой для изготовления литейной формы, способа формовки и степени механизации процесса формовку подразделяют на формовку по-сырому (форму заливают в сыром состоянии), по-сухому (форму заливают после ее сушки), по модели, по шаблону, в почве и в опоках, ручную и машинную.

Литейный цех и технологический процесс производства отливок На предприятии литейным цехом называют цех, в котором получают отливки — металлические изделия или нх части в специально изготовленных литейных формах путем их заливки расплавом необходимого металла.

Производство отливок представляет собой сложный процесс, состоящий из ряда технологических операций, для выполнения которых литейный цех имеет несколько отделений. 1. Модельное отделение для изготовления моделей отливаемых изделий, литниковых систем, шаблонов. В модельном отделении располагаются оборудование, механизмы и приспособления, необходимые для выполнения работ по изготовлению моделей.

2. Отделение подготовки формовочных материалов н приготовления формовочных смесей. В отделении два участка. На первом участке подготовляют материалы для приготовления формовочных смесей с использованием сушильных установок, бегунов, механических сит, магнитных и электрических сепараторов и другого оборудования. На втором участке, оборудованном смесителями н машинами для разрыхления смесей, из материалов готовят формовочные и стержневые смеси.

3. Формовочное отделение цеха художественного лнтья, предназначенное для изготовления литейных форм. Оно имеет несколько участков: а) участок изготовления литейных форм по-сырому для ажурных отливок; б) участок изготовления форм, заливаемых после сушки, приспособлен для кусковой формовки форм для кабинетных литых изделий; в) участок скульптурного литья, предназначенный для кусковой формовки в опоках, кессонах, по металлическим, гипсовым и восковым моделям; г) участок архитектурного литья, оборудованный формовочными машк-нами, подъемно-транспортными механизмами и имеющий плац для формовки по шаблону н в почве.

4. Стержневое отделение для изготовления стержней, применяемых для получения пустотелых изделий. 5. Плавильное отделение, оборудованное печами для плавки металлов, механизмами и приспособлениями для заливки форм. 6. Отделение выбивки, оборудованное установками и механизмами длн выбивки отливок из форм.

7 Отделение обрубки и очистки для очистки отливок от формовочной смеси и ее пригара, удаления следов литниковых систем, выпоров и прибылей Во многих цехах художественного литья в последние годы появилось новое отделение, технологическое оборудование которого предназначено для получения отливок по выплавляемым моделям.

Итак, чтобы получить отливку, необходимо изготовить модель, опоку, подготовить инструменты, формовочные материалы, приготовить формовочную и стержневую смеси, затем из них изготовить литейную форму и залить ее расплавленным металлом. После остывания металла по выбранному режиму форму надо выбить из опоки, поверхности отливки очистить от пригоревшей смеси.

Завод чугунного литья

Московский литейный завод по изготовлению чугунного литья использует разные технологии для производства качественной продукции из чугуна. Основные из которых – литье в землю и литье по готовым выплавляемым моделям

Чугунолитейный процесс достаточно трудоемкий и кропотливый, здесь важно правильно выполнить все этапы и соблюдать последовательность

Если завод крупного чугунного литья взял заказ на изготовление заготовок и элементов, необходимых в машиностроительной области, то принцип действия таков. Сначала расплавленный металл помещают в форму, в которой установлена определенная заготовка. Далее металл охлаждается, твердеет, и приобретает ту форму, в которую был залит в расплавленном виде. В результате вы получаете готовые отливки высокого качества, которые будут долговечны и надежны. Для изготовления отливок могут использоваться разнообразные способы:

Изготовление чугунного литья

Чугун – исходный материал, необходимый для изготовления стали в мартеновских печах. Ранее количество производимого чугуна свидетельствовало об экономической силе страны. В Москве качественно и профессионально осуществляет литейное производство – чугунное литье завод «Московский литейный завод». Специалисты с достойным опытом работы могут выплавить любую композицию разной степени сложности в несколько этапов. Главные из которых:

Есть несколько распространенных технологий изготовления моделей и заготовки форм. Среди них выделяют основные методы чугунного литья:

Московский литейный завод изготавливает чугунное литье в доменных печах. После того, как происходит расплавление сплава и отбора примесей, чугун отливается в специальные формы, которые называются изложницы. В результате – получаются слитки, содержащие чугун, готовые к дальнейшей обработке. Финишная прямая – изготовление из отливок разнообразной готовой продукции.

Особенности изготовления отливок из высокопрочного чугуна в кокилях

Литейные свойства высокопрочного чугуна во многом определяются присутствием шаровидного графита и в этой связи имеют ряд особенностей: линейная усадка (1,17 – 2%) больше, чем у серого чугуна, поэтому для питания массивных узлов отливки используют питающие бобышки и прибыли. Однако, так как его предусадочное расширение в 2 – 3 раза больше, чем у серого чугуна, вероятность образования в отливках горячих трещин уменьшается. Высокопрочные чугуны склонны к образованию холодных трещин.

При модифицировании магний из модификатора и сера, содержащаяся в чугуне, образуют сульфиды магния, вследствие чего в структуре отливки появляются «темные пятна», которые отрицательно влияют на служебные характеристики металла. Для их устранения понижают содержание серы в чугуне, обрабатывая его флюсами (криолитом, плавиковым шпатом и т.д.). Высокопрочные чугуны после модифицирования магнием обладают повышенной окисляемостью. Пленки оксидов могут содержаться в металле отливки и механические свойства его снижаются.

Отжиг отливок из чугуна с шаровидным графитом проводят для снижения внутренних напряжений по режиму: нагрев до 550 – 650оС, выдержка при температуре нагрева 2 – 5 ч в зависимости от конфигурации и толщины стенки отливки. Для получения перлитной структуры проводят нормализацию по режиму: нагрев до 900 – 950оС, выдержка 1 –3 ч и охлаждение на воздухе. Далее ДЛИ получения высоких механических свойств и пластичности проводят изотермическую закалку по режиму: нагрев до 850оС, выдержка при температуре нагрева 2 – 2,5 ч и охлаждение в масле, нагретом до 300 – 350оС.

- ← Раздел 3.3.1

- Раздел 3.3.3 →

Модели.

При литье в землю формовка производится по постоянным моделям.

По конструкции модели могут быть цельными, разъемными. С отъемными частями и со знаками )для пустотелых отливок).

Для изготовления художественных отливок сравнительно простой формы, без высоких сложных выступов, больших углублений (пепельницы, настенные барельефы, детали архитектурного литья и т.п.) используют цельные модели.

Модели более сложных изделий, боковые стенки которых имеют уклоны не в одном направлении, изготавливают разъемными. Линия разъема модели должна лежать в плоскости разъеме опок. Части разъемных моделей соединяются между собой шипами. При изготовлении формы одна часть модели извлекается из верхней опоки, а другая — из нижней.

Если изделие имеет выступы, которые не позволяют извлечь модель из формы, модель изготавливают с отъемными частями, которые крепятся к основной модели шпильками. После завершения формовки сначала удаляют модель из формы, оставляя в ней отъемные части, которые удаляют отдельно.

Модели пустотелых отливок имеют знаки (специальные полости). В местах расположения знаков крепятся стержни, которые формируют внутреннюю полость отливок. Когда полость отливки имеет выходы с двух сторон (колонки, трубы, втулки), знаки на модели также делаются с двух сторон. Если внутренняя полость имеет выход только в одну сторону (как в бюстах и статуэтках), необходимо обеспечить надежное крепление знака стержня в форме.

Модели изготавливают из различных материалов: дерева, гипса, металла.

Чаще всего используют дерево, как наиболее дешевый и легкообрабатываемый материал.

Для изготовления модели крупного архитектурно-художественного литья с простым рельефом (колонки, тумбы, решетки, постаменты) обычно применяют сосну. Сосна слабо впитывает влагу и мало подвержена колебанию. Для наибольших моделей со сложной поверхностью сосна непригодна: она имеет крупные волокна, легко колется вдоль них, выкрашивается в тонких сечениях и задирается при обработке на токарнях станках.

Модели, которые необходимо обрабатывать на токарных станках, чаще всего делают из березы.

Наиболее сложные модели, поверхность которых декорирована тонкой резьбой, вытачивают из прочных и вязких пород дерева: яблони, груши, красного или черного дерева. Эти модели значительно дороже сосновых и березовых, но хорошее качество и продолжительный срок службы вполне окупают затраты на материалы.

В отличие от деревянных, металлические модели имеют целый ряд преимуществ. Они не коробятся, хорошо сохраняют свою форму, имеют прочную чистую поверхность и значительный срок службы.

Для изготовления модели широко используют чугун, как дешевый и достаточно прочный материал. Из чугуна чаще изготавливают крупные простые модели, не имеющие острых и мелких выступов (модели решеток, колони, постаментов, поручней и т.п.).

Однако чугун плохо поддается ручной обработке, обладает низкой коррозионной стойкостью, плохо паяется, кроме того, это хрупкий материал, из-за чего выкрашивается поверхность модели.

Латунь является одним из лучших материалов для изготовления моделей мелких и сложных художественных отливок. Латунные модели не ржавеют, хорошо воспринимают и сохраняют чеканку и гравировку, имеют чистую гладкую и плоскую поверхность, они хорошо паяются. Из латуни обычно делают модели небольших ажурных кабинетных украшений, а также модели, которые необходимо сохранить на продолжительный срок.

Преимуществом алюминиевых моделей по сравнению с другими металлическими моделями является их незначительная масса. К недостаткам этих моделей относят меньшую поверхностную прочность по сравнению с моделями из чугуна и латуни. Поверхность алюминиевых моделей быстро изнашиваются, на ней остаются следы от наколов при формовке, подрезке кусков формовке. Ремонт моделей затруднен, поскольку алюминий плохо поддается пайке.

Гипсовые модели очень удобны для сохранения художественного оригинала, как правило выполненного скульптором из пластика, глины или воска. Гипсовые модели изготавливают путем заливки раствора гипса в приготовленную по пластилиновому, восковому или глиняному оригиналу гипсовую же форму.

История и суть технологии

История работы человека с металлом начинается в 4 тысячелетии до нашей эры. Об этом говорят разнообразные археологические находки. Однако качество и точность работ начало появляться во 2 тысячелетии. Археологические находки этого временного периода свидетельствуют о том, что истоки мастерства проявляются именно тогда. С этого момента металлообработка становится не только ремеслом, но и декоративно-прикладным искусством.

Суть технологии изготовления скульптур из чугуна заключается в том, что изначально создаётся полая форма, в которую заливается расплавленный металл. При застывании он повторяет все линии, грани и детали, которые обрисованы в полой форме. Когда металл застывает, его освобождают от формы. На сегодняшний момент одним из известнейших направлений работы с чугуном является каслинское литье.

- Изготавливается оригинальная скульптура из пластичных материалов.

- Создаётся литейная форма по готовой скульптуре.

- Плавится и заливается в готовый шаблон металл.

- После застывания металла с него снимается внешний каркас. Поверхность зачищается.

Сложнее всего изготавливать отливки с пустотами внутри.