Технология и приемы нарезания резьбы вручную

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

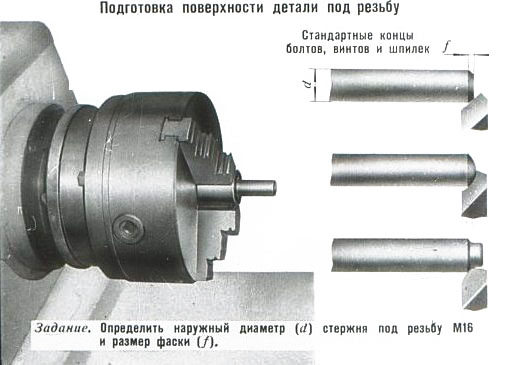

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

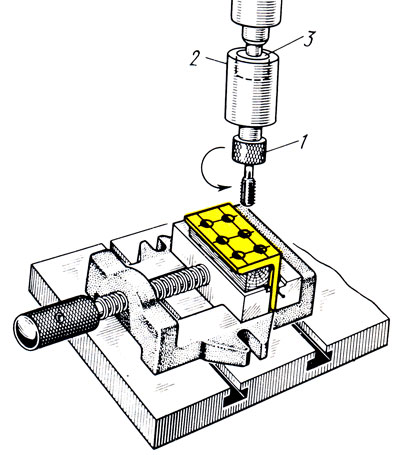

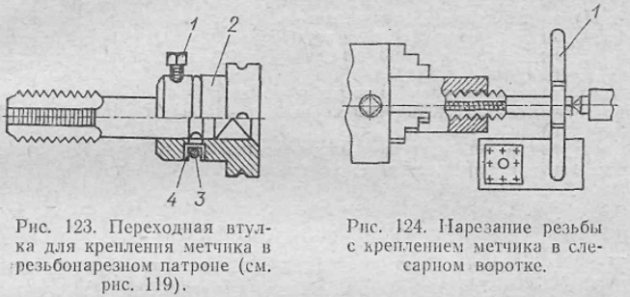

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис. 10, а)

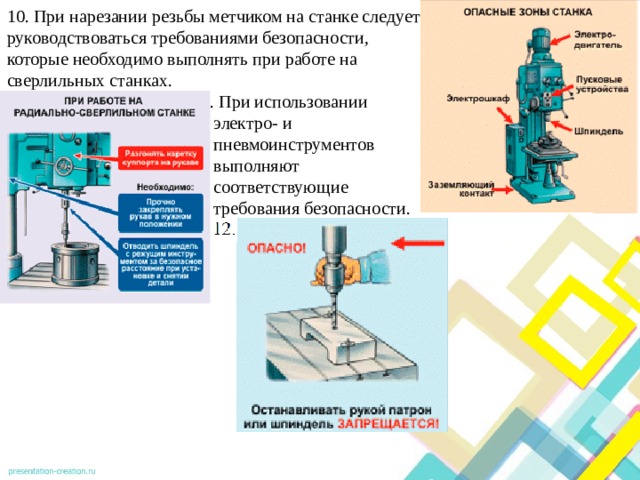

10, а).

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза). При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров: 9 348

Как провести нарезку резьбы на токарном станке?

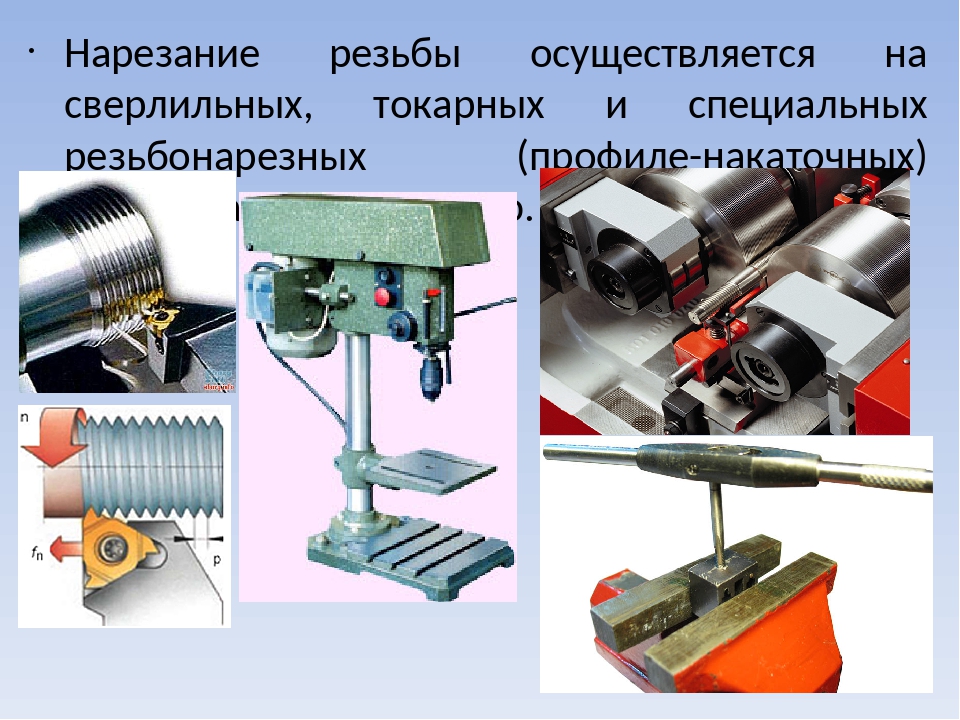

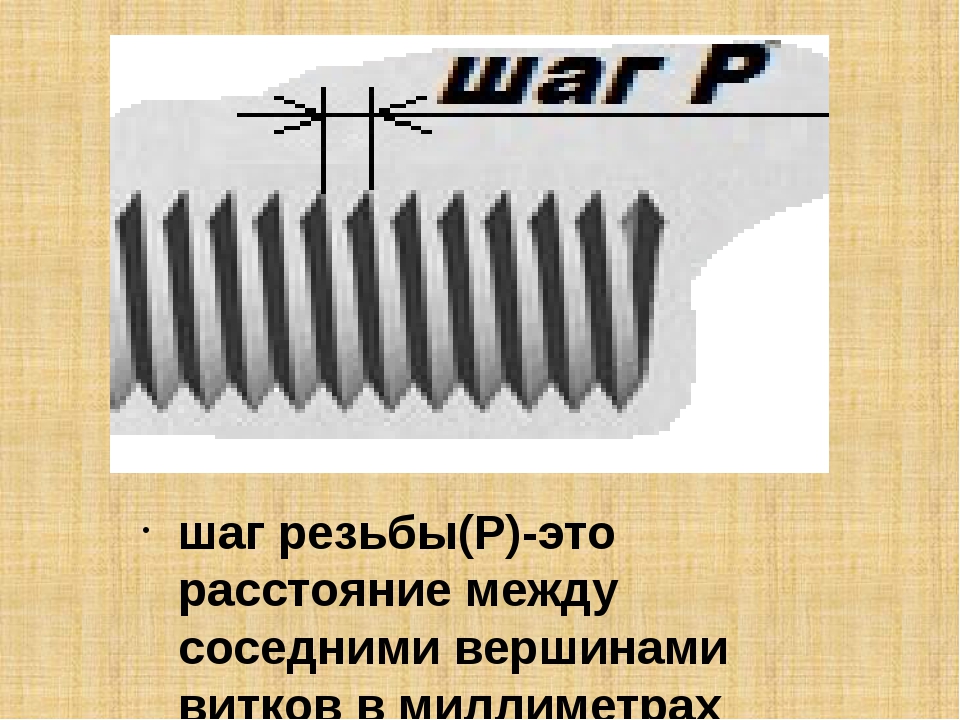

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам.

Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа.

На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

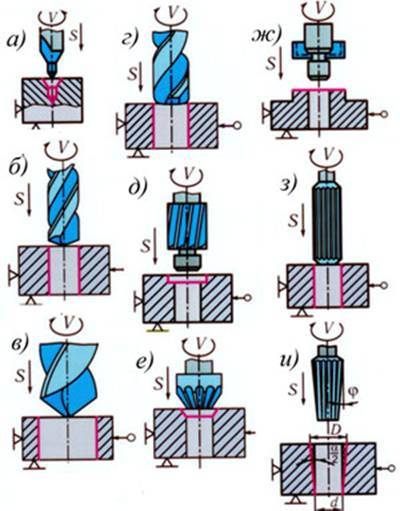

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

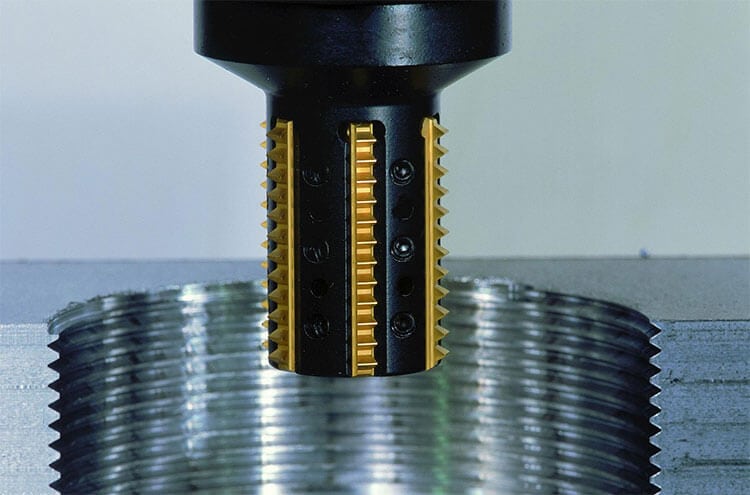

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа.

Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок.

Диаметр ограничен 24–30 мм.

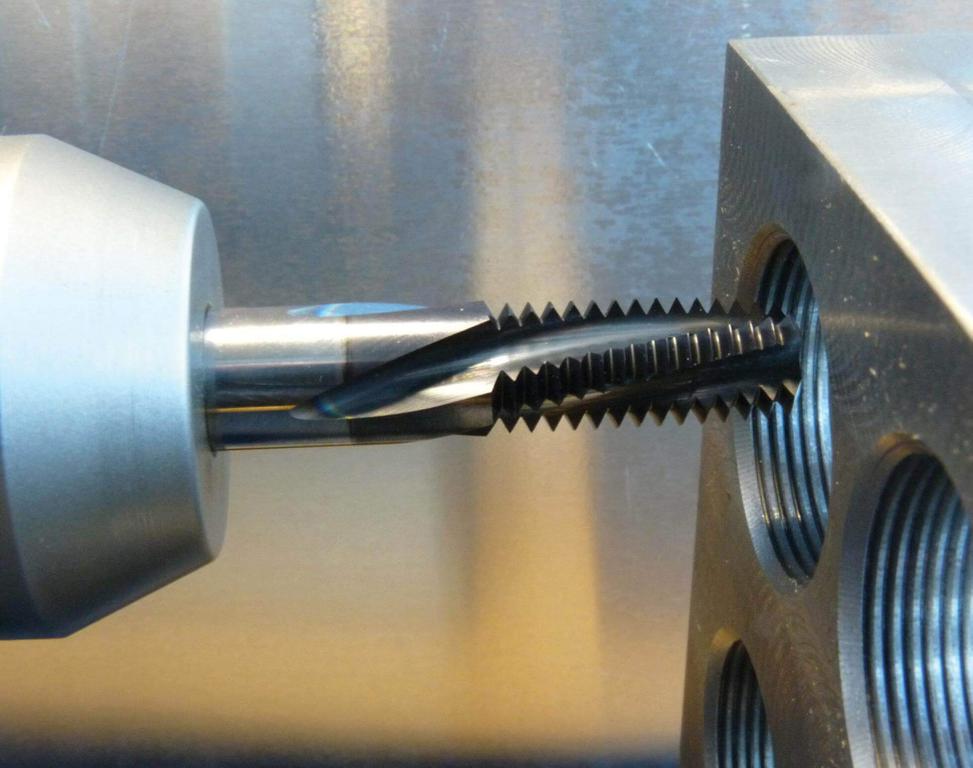

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб.

По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

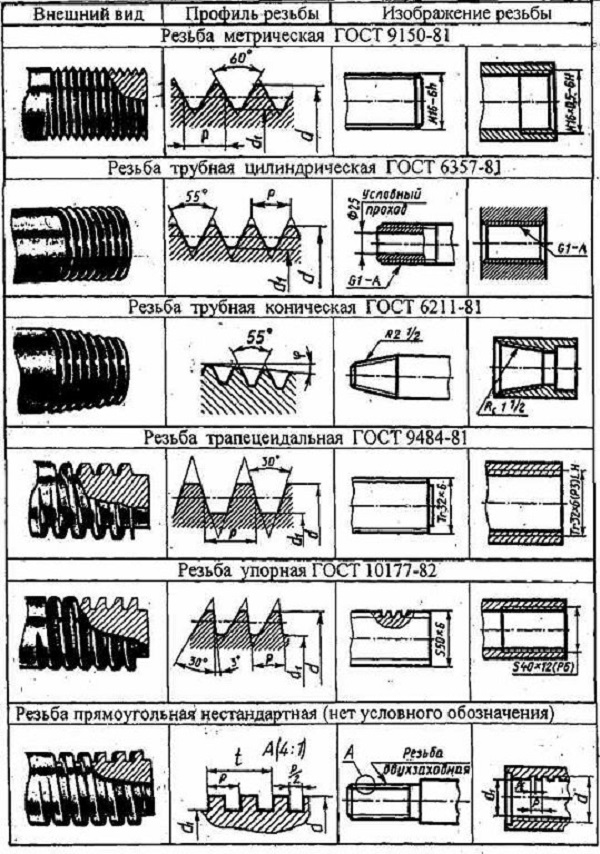

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить.

В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение.

Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Принцип работы

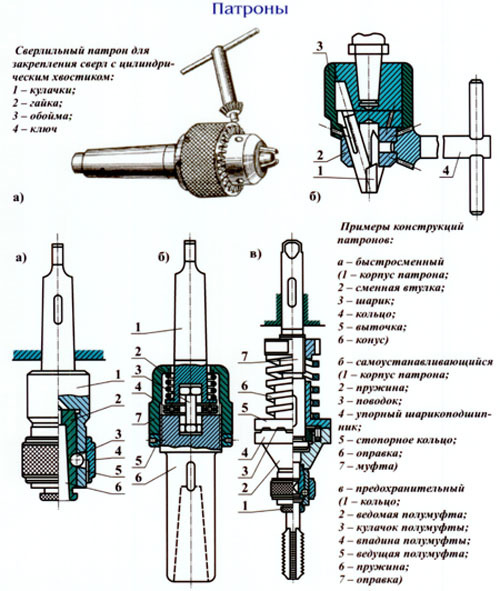

Предохранительные головки, которые используются при работе сверлильного станка, состоит из следующих элементов: металлического корпуса, поводка, втулки, нескольких шариков, тарельчатой пружины и обычной, гайки, гильзы, шайбы, замкового кольца.

Все составляющие позволяют создать предохранительную конструкцию для защиты режущего инструмента от сильного воздействия вращающей силы.

Принцип работы следующий:

- Для метчика есть специальное гнездо, которое имеет квадратную форму. Гнездо представлено отверстием в корпусе и специальной втулкой.

- Зажим режущего инструмента происходит за счет шариков и перемещения втулки под действием пружины.

- Основное движение, осевое, передает крутящий момент к корпусу через шарики и поводок, которые поджимаются тарельчатыми пружинами и кольцом.

- Специальная гайка изменяет показатель деформации тарельчатых пружин, что и обуславливает изменение показателя передаваемого крутящего момента.

Процедура нарезки резьбы

Технологией мехобработки для различных типов отверстий предусматривается такой алгоритм:

- для глухого типа требуется выполнить включение правого вращения и ввести метчик в отверстие. После момента остановки переключить направление вращения на левое, что позволит инструменту свободно выйти обратно по нарезанной резьбе. Без применения реверсирования резьбонарезание нельзя осуществить;

- для сквозного типа инструмент при правом вращении перемещается до низа детали, после переключения на левое вращение перемещается в медленном темпе вверх. Без наличия функции реверсирования после прохода требуется извлечь метчик вручную, а затем продолжить операцию.

Советы по нарезке резьбы

Операцию резьбонарезания следует проводить на режимах с низкими оборотами, не допуская резких движений и обеспечивая плавное течение процесса.

В обязательном порядке необходимо обильно применять СОЖ в магнитных сверлильных станках, оборудованных встроенной системой её подачи, или выполнять внешнее смазывание, используя разработанные воски, пасты или пены.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

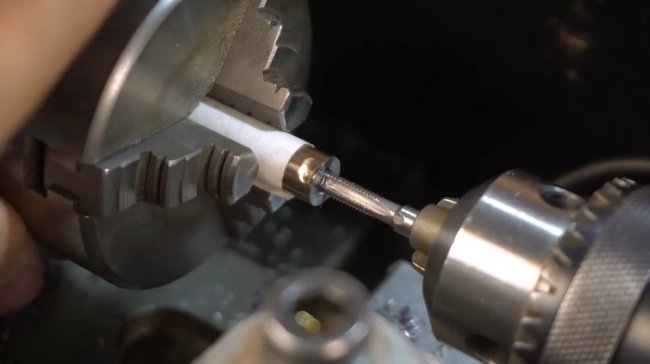

Самодельный метчик для алюминиевых сплавов

Для создания внутренних резьб в латунных или легкосплавных деталях можно использовать самодельный инструмент и свёрла из обычного набора. Подойдет калиброванная стальная проволока. С помощью плашки на ней нарезается внешняя резьба, после чего заготовка закаляется. После закалки необходимо отпустить деталь до цвета спелой соломы. Режущие кромки затачиваются с помощью бруска или точила, предварительно зажав деталь в цанговый патрон.

Видео о том, как нарезается внутренняя резьба:

ОТВЕРСТИЯ ПОД НАРЕЗАНИЕ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ

ДИАМЕТРЫ

ГОСТ 21350-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И.о. директора Герасимов Н.Н.

Руководитель темы и исполнитель Зарослова М.П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3877

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ОТВЕРСТИЯ ПОД НАРЕЗАНИЕ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ Диаметры Holes for threading pipe taper screw thread. Diameters | ГОСТ 21350-75 Взамен МН 5389-64 |

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3877 срок действия установлен

с 01.01.77

1. Настоящий стандарт устанавливает диаметры отверстий под нарезание трубной конической резьбы по ГОСТ 6211 -69 в изделиях из сталей по ГОСТ 380 -71, ГОСТ 4543-71 , ГОСТ 1050 -74, ГОСТ 5058-75 и ГОСТ 5632-72 (кроме сплавов на никелевой основе) и меди по ГОСТ 859 -66.

2. Диаметры отверстий с развертыванием на конус и их предельные отклонения должны соответствовать указанным на черт. 1 и в табл. 1.

Таблица 1

Размеры в мм

| Число ниток на 1 ² | Шаг Р | Диаметр отверстия | Глубина сверления l | d c | d o | Номин. | Пред. откл. | Номин. | Пред. откл. | 0,907 | 8,10 | 0,20 | 8,57 | 0,10 | 1,337 | 10,80 | 0,24 | 11,45 | 14,30 | 14,95 | 1,814 | 17,90 | 18,63 | 23,35 | 0,28 | 24,12 | 2,309 | 29,35 | 30,29 | 1 1/4 | 37,80 | 0,34 | 38,95 | 1 1/2 | 43,70 | 44,85 | 55,25 | 0,40 | 56,66 |

Примечание. Для резьб с номинальным размером свыше 2 ² номинальные диаметры отверстий d

o и их предельные отклонения должны быть равны установленным ГОСТ 6211 -69 для внутреннего диаметра резьбы.

3. Диаметры отверстий без развертывания на конус и их предельные отклонения должны соответствовать указанным на черт. 2 и в табл. 2.

4. Допускается под нарезание трубной конической резьбы применять отверстия других диаметров, полученных на основании экспериментальных данных.

5. Диаметры сверл для отверстий под нарезание резьбы указаны в рекомендуемом .

Таблица 2

Размеры в мм

| Номинальный размер резьбы в дюймах | Число ниток на 1 ² | Шаг Р | Диаметр отверстия d c | Глубина сверления l | Номин. | Пред. откл. | 1 / 8 | 0,907 | 8,25 | 0,20 | 1 / 4 | 1,337 | 11,05 | 0,24 | 3 / 8 | 14,50 | 1 / 2 | 1,814 | 18,10 | 0,28 | 3 / 4 | 23,60 | 2,309 | 29,65 | 1 1 / 4 | 38,30 | 0,34 | 1 1 /2 | 44,20 | 56,00 | 0,40 | Диаметры сверл для отверстий под нарезание трубной конической резьбы Размеры в мм Номинальный размер резьбы в дюймах | Число ниток на 1 ² | Шаг Р | Диаметр сверла для отверстия | с развертыванием на конус | без развертывания на конус | 1 / 8 | 0,907 | 1 / 4 | 1,337 | 10,8 | 11,1 | 3 / 8 | 14,25 | 14,5 | 1 / 2 | 1,814 | 3 / 4 | 23,25 | 2,309 | 1 1 / 4 | 38,25 | 1 1 /2 | 56,00 |

Чтобы нарезать внутреннюю резьбу на какой-то детали, необходимо предварительно просверлить отверстие. Его размер не равен диаметру резьбы, а должен быть немного меньше. Найти диаметр сверла под резьбу можно в специальной таблице, но для этого надо знать еще и тип резьбы.

Как нарезать резьбу метчиком?

Нарезание внутренней резьбы метчиком является точным технологическим процессом, который проводится в определенной последовательности.

Подготовка

Изначально требуется подготовить инструменты, дополнительные приспособления для проведения работ:

- Маленькие тиски.

- Электродрель с регулятором оборотов, сверла по металлу.

- Набор метчиков.

- Щетка по металлу.

- Керн с молотком.

Нарезка резьбы метчиком вручную проводится на низких оборотах электроинструмента.

Нарезание внутренней резьбы метчиком

Процесс нарезки

Пошаговая инструкция нарезания резьбы:

- Накернить место отверстия керном с молотком.

- Просверлить отверстие электродрелью. Удерживать оснастку точно перпендикулярно относительно обрабатываемой поверхности. Дополнительно смазать сверло специальным маслом.

- Снять фаску на 1 мм по глубине. Для этого использовать сверло большего диаметра.

- Закрепить в воротке оснастку. Выполнять по два движения вперед, одно движение назад. Так металлическая стружка будет выходить наружу из отверстия, не возникнет проблем с нарезанием. Движения должны быть плавными.

Во время ручной нарезки нельзя делать усилия на прижим, продолжать вращать инструмент после его застревания. Если он сломался, требуется высверливать метчик с помощью дрели, разных сверл по металлу. Еще один вариант извлечения обломка – обтачивание зоны вокруг отверстия с помощью шлифовальной машинки. Затем требуется достать его плоскогубцами.

Для создания резьбовых соединений нужно купить соответствующие документы, научиться с ними работать. Проводя работы аккуратно, без спешки, можно получить надежное соединение за короткий промежуток времени.

Это интересно: Деревянная входная дверь в частный дом: описываем во всех подробностях

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

- левая;

- правая.

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Плашки и метчики для нарезки

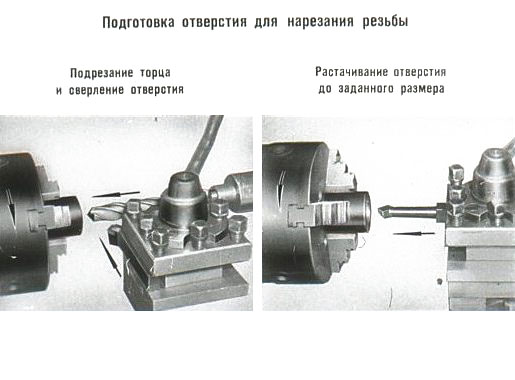

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Возможности применения

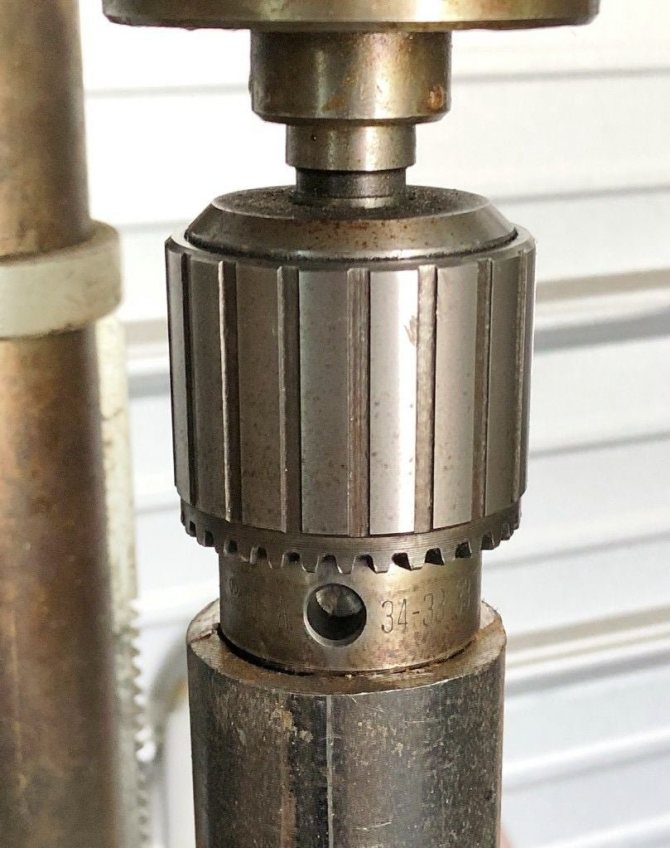

Сверлильные патроны применяются для фиксации металлорежущего инструмента с хвостовиком диаметром до 20 мм. Конструкция и разнообразие вариантов исполнения оснастки позволяет использовать её для целого ряда технологических операций:

- Сверление отверстий в деталях. Возможна резка как сквозных отверстий, так и глухих требуемой длины.

- Рассверливание заранее просверленных отверстий под больший диаметр.

- Уменьшение шероховатости внутренней поверхности отверстия путем зенкерования.

- Развертка отверстий конической и цилиндрической формы.

- Подготовка фасок и выемок под шайбы и потайные головки путем зенкования.

- Раскатка отверстий с помощью оправки и закаленных тел качения (шариков и роликов) для получения плотной и гладкой поверхности с малой шероховатостью.

- Нарезание резьб метчиком на всю глубину или на её часть.

- Подрезание торцов для получения ровной поверхности под прямым углом к оси отверстия.

Также возможно развальцовывание полых заклепок и многие другие металлорежущие операции.

Лекция № 11.2 Обработка деталей на сверлильных станках.

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезки дисков из листового материала и т. д. Эти операции производятся сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков.

1. Одношпиндельные настольно-сверлильные станки применяются для обработки отверстий малого диаметра. Станки находят широкое применение в приборостроении. Шпиндели этих станков вращаются с большой частотой.

2. Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяются преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

3. Радиально-сверлильные станки, применяемые для сверления отверстий в деталях больших размеров. На радиально-сверлильных станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

4.Многошпиндельные сверлильные станки, которые обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

5. Горизонтально-сверлильные станки для глубокого сверления.

К группе сверлильных станков можно также отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются: наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

Сверлильные станки используются для организации глухих, а также сквозных отверстий в материале сплошного вида. Также применяются для конечной обработки отверстий, которые выполнялись с применением другого способа. Кроме того, сверлильные станки используются для:

· рассверливания отверстий (чтобы обеспечить высокую точность и шероховатость имеющегося в заготовке отверстия);

· вырезания дисков;

· выполнения операций вроде вырезания дисков посредством зенкеров, сверл, разверток, метчиков и т.д;

· нарезания внутренних резьб;

· зенкования поверхностей торца;

· раскатывания отверстий оправками.

Также сверлильные станки применяются для получения в основании уже имеющего отверстия гнезд, которые обладают плоским дном, под головки болтов и винтов. Но сфера использования сверлильных станков на самом деле гораздо шире спектра перечисленных операций. Они используются и для обработки отверстий с большим числом граней, для развальцовки полых заклепок.

Конструктивные особенности

Процесс резьбонарезания при применении токарных и сверлильных, фрезерных станков, когда обработка проводится человеком, а не программой, очень сложен. Только мастера высокой квалификации могут создавать резьбу с указанными параметрами согласно ГОСТ. Когда стало возможно использовать резьбонарезные патроны с головками, процесс создания резьбы метчиками несколько упростился. Это связано со следующими особенностями конструкции:

Система осевой компенсации – проводит компенсирование показателя разности между установленной подачей и шагом установленного метчика. Рассматриваемая особенность дают возможность применять сверлильные станки для создания резьбовой поверхности в цилиндрическом теле согласно ГОСТ.

Установленная внутри предохранительная муфта проводит регулировку показателей передаваемого крутящего момента. Муфта шариковая. Подобный предохранительный элемент позволяет настроить наиболее оптимальный режим обработки для различных сплавов. Если требования, указанные по ГОСТ, требуют большой точности, крутящий момент уменьшают, скорость обработки падает, но достигается более высокая точность

Кроме этого важно учитывать то, из какого материала изготовлены метчики. Уменьшение крутящего момента – мера, позволяющая защитить метчик от поломки.

Резьбонарезные предохранительные головки с метчиками

Разновидности метчиков

Метчики разделяются в зависимости от способа выполнения резьбы, а также в зависимости от того, для какого отверстия они предназначены.

Спецификация по способу нарезания

По способу нарезки различают:

- Проходные метчики. Особенностью такого инструмента является то, что он имеет одновременно разметочные режущие зубья и зубья для финишной нарезки витков. Чаще всего такие инструменты используются при работе с деталями, выполненными из мягких металлов, например, из алюминия, меди, латуни.

- Комплектные метчики. В данном случае речь идет сразу о нескольких инструментах для выполнения резьбы. Минимальный комплект состоит из трех метчиков для разных этапов нарезки: первый предназначен для черновой, второй – промежуточной, третий – финальной. Конечно, выполнение работы таким комплектом требует больше времени по сравнению с использованием одного проходного метчика, но и качество витков получается намного выше.

Спецификация по типу отверстия

Технологические отверстия могут быть глухими или сквозными. Для каждого типа отверстия следует применять соответствующий тип метчика. Сквозные отверстия обрабатываются инструментом с острым концом, а глухие – инструментом со срезанным концом. Работать с метчиком для глухого отверстия сложнее, поскольку очень часто при достижении дна отверстия он может застопориться и сломаться, однако при удачной нарезке получают качественную резьбу по всей длине отверстия.

Отдельно необходимо отметить, что, кроме упомянутого выше, метчики подразделяются на машинные и машинно-ручные. Первые имеют удлиненный хвостовик и могут быть установлены в какой-либо электрический станок, с помощью которого и будет осуществляться нарезка витков. Вторые могут применяться как при выполнении работы вручную, так и при выполнении работы с использованием электрического инструмента.

Виды по конструкции

Метчики сильно различаются по своей конструкции:

- Бесканавочные имеют очень короткие канавки, используются для работы с вязкими материалами: сплавами легких металлов и некоторыми низкоуглеродистыми высоколегированными сталями.

- Винтовые — канавки расположены по восходящей спирали, такими нарезают резьбу в глухих отверстиях на высокопроизводительных станках.

- Ступенчатые. Рабочая часть разделена на две зоны, первая режет, а вторая выглаживает.

- Комбинированные — перед заходной частью находится сверло, за один проход делается отверстие и нарезается в нем резьба.

- Протяжки. Служат для нарезки резьбы в проходных отверстиях с помощью токарного станка.

- С внутренней полостью для подачи СОЖ.

- Колокольного типа. Применяются при нарезке большого диаметра (до полуметра), состоят из нескольких режущих систем, закрепленных в общей оправке.

Существуют и другие конструкции метчиков для редких и специальных применений.