Оборудование для производства

Производство топливных гранул невозможно без применения специального оборудования, использующего для всевозможных процедур, необходимых при изготовлении.

В перечень приборов входят:

- измельчитель древесины;

- барабан для сушки;

- молотковая мельница;

- шнековый смеситель;

- пресс;

- охладитель.

Устройство для изготовления пеллета из опилок

Устройство для изготовления пеллета из опилок

Нужно понять, что для производства качественных паллет нужно приобрести каждый прибор. Общая стоимость всего перечня составляет около 2 миллионов рублей.

А также стоит обратить внимание, станок, непосредственно производящий гранулы работает исключительно от электричества, а потому требует специального места, в котором он будет находиться. Соответственно, к стоимости оборудования нужно добавить работы по созданию такого места для производства, а это может стоить до сотни тысяч рублей

Сама установка приводится в движение при помощи двигателя, работающего на дизельном топливе, благодаря этому, она обладает отличной мобильностью и может быть установлена практически в любом месте. Где производятся работы по обработке древесины. Именно поэтому, производство древесных пеллет не включает затраты на транспортировку сырья.

Для масштабного производства гранул потребуется купить промышленную установку, способную выдавать производительную мощность до 1000 кг пеллет в час. Однако, ее стоимость немаленькая и составляет около 132 тысяч долларов. Окупиться такой прибор должен примерно за 7 лет.

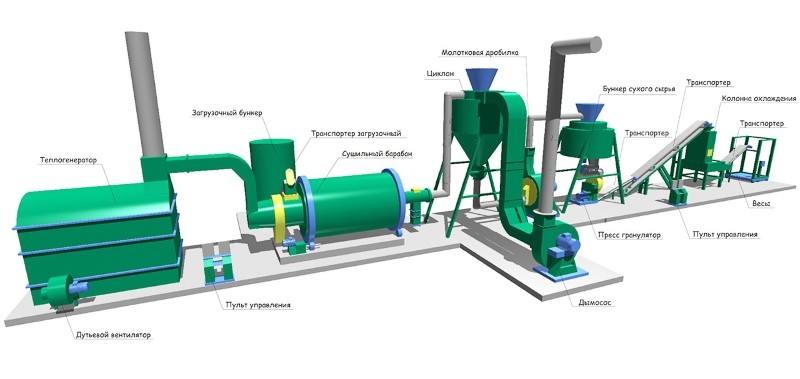

Оборудование для изготовления пеллетов

Оборудование для производства пеллет включает в себя:

- дробилка для измельчения сырья.

- сушилка;

- пресс для пеллет;

- охлаждающее оборудование для готового сырья;

- фасовочное оборудование.

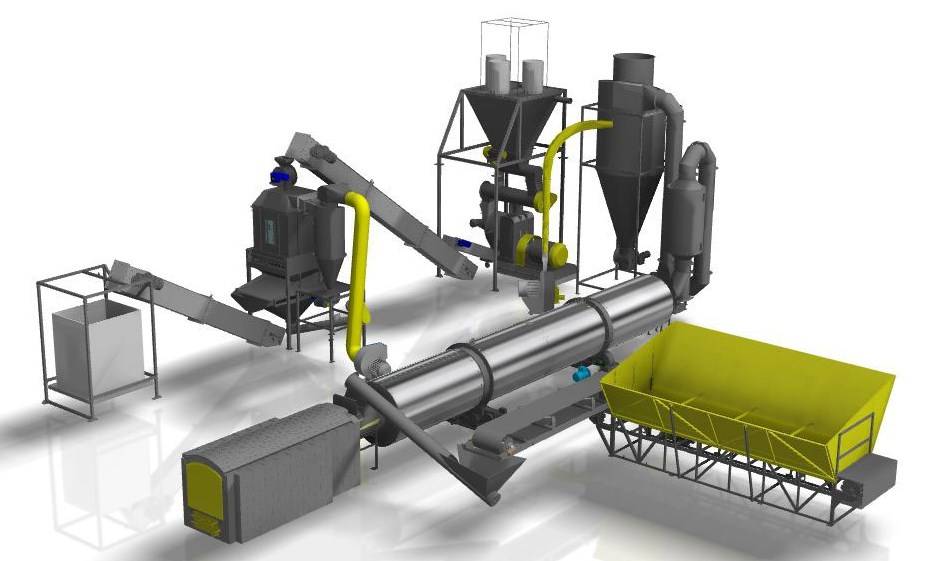

Линия по производству пеллет

Линия для производства пеллет в полной сборке обойдется не дешево. В ее полный комплект входит барабаны для сушки, конвейеры, весы, вентиляторы для обдува материала, мельницы молоткового типа. Главную роль здесь играет, конечно же, станок для пеллет. Изготовить его самостоятельно не получится, так как для создания матрицы потребуется фрезеровочный станок. Оборудование для гранулирования может отличаться по качеству производимых пеллет. Точность обработки может отличаться от стандартов.

Самодельная дробилка

Производство пеллет требует наличие дробилки, которую можно собрать своими руками. Если в сырье будут присутствовать ветки или иные вхождения типа горбыля, то потребуется дополнительное оборудования для их измельчения. Конечно, конструкций такого оборудования существует не мало. Некоторые из них измельчают сырье на не слишком крупные фракции.

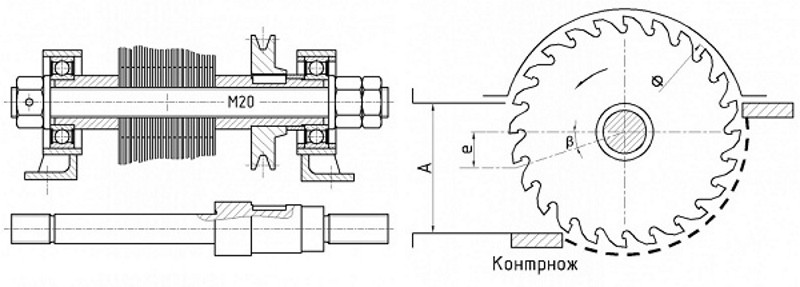

Схема самодельной дробилки

Для самостоятельного изготовления дробящего станка потребуется один электродвигатель, достаточно мощный, несколько дисковых пил. Такой станок станет хорошим помощником, чтобы запустить свое производство пеллет. Они крепятся на одном валу. Фиксируются они таким образом, чтобы каждый последующий зуб пилы смещался относительно предыдущего. На этот вал ставится шкив и пара подшипников по бокам. Вал устанавливается на раму и фиксируется там. Следует иметь в виду, что двигатель должен обладать достаточной мощностью, чтобы быть способным раздробить ветки и доски до нужного размера опилки. Производительность у такого агрегата не самая высокая.

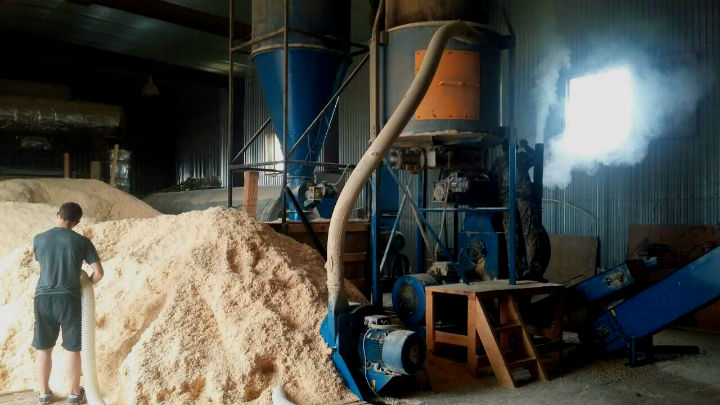

Сушилка для опилок

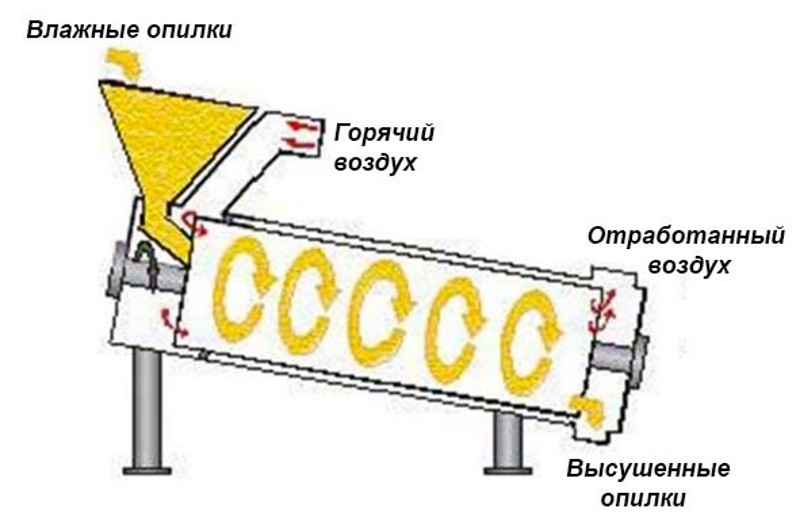

Изготовление пеллет предполагает сушку исходного сырья. Чтобы пеллеты не посыпались сразу на выходе из прессовочного станка, требуется, чтобы опилки были нужной влажности. На крупном производстве это делается в специальных камерах. В домашних условиях некоторые мастера изготавливают барабанные сушилки, так как эта конструкция наиболее простая.

Самодельная сушилка для опилок

Железные бочки привариваются друг к другу. Далее их ставят на раму. К внутренним стенкам приваривают лопасти, которые во время сушки мешают сырье. С одной стороны импровизированного барабана подается горячий воздух, с другой этот воздух уходит. Вращается барабан при помощи электрического двигателя через редукторы. Источником горячего воздуха может быть обычная тепловая пушка.

Следует знать, что этот технологический процесс самый продолжительный и энергозатратный. Поэтому расходы могут превысить доходы.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс – один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

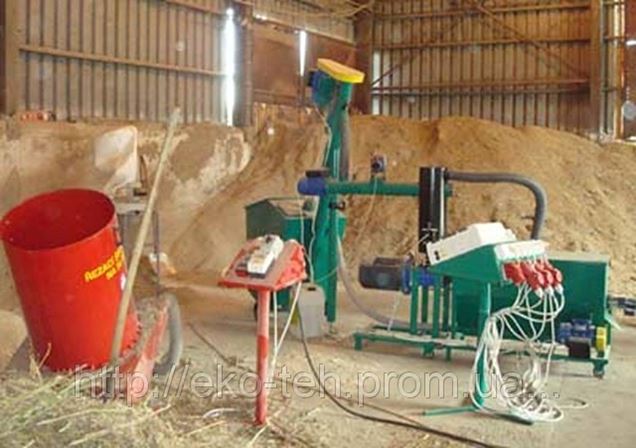

Производство пеллет в домашних условиях из опилок

Наладить небольшое производство пеллет в домашних условиях с целью экономного отопления собственного жилища – задача не из легких, но решить ее вполне реально.

Особенно это интересно тем хозяевам загородных домов, кто имеет возможность получать сырье для такого производства по низкой цене или вовсе бесплатно.

Отсюда и цель данной статьи – рассказать, как делают пеллеты согласно технологии и какое необходимо оборудование для производства топливных гранул своими руками.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении.

Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный.

Совет. Сделать станок для самодельных пеллет на основе покупных деталей – решение рискованное. Проверить качество материала и точность обработки вы не сможете, а матрица может быстро выйти из строя. Лучше найти необходимый материал и дать заказ специалистам – станочникам.

https://youtube.com/watch?v=qmtVhMHsgVU

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Важно. Закаленные детали для пеллетного пресса должны пройти процесс шлифовки всех рабочих поверхностей. Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет.

Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм.

В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства.

Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка.

Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки.

Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей.

На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Что еще можно сделать из опилок

Когда влажные отходы деревообработки невозможно высушить в силу разных причин, то спрессовать из них пеллеты не получится. А вот наладить кустарное производство брикетов вполне возможно, хотя надеяться на большую производительность не стоит. Сырые опилки смешивают с водой и каким-нибудь вяжущим веществом (например, глиной или обойным клеем) и потом формируют из них брикеты.

Правда, здесь тоже нужен хотя бы ручной пресс, а лучше – гидравлический. Примеры конструкций таких станков представлены на фото:

Настоящие заводские брикеты, как и пеллеты, прочно склеиваются лигнином под большим давлением, но в домашних условиях этого добиться невозможно. Оттого и добавляется в смесь клеящее вещество, а плотность изделий выходит низкая, как и удельная теплота сгорания. После прессования и высушивания на улице получаются легкие «кирпичики», что прогорают в печи довольно быстро.

Матрица станка для изготовления гранул

Матрица – важнейший агрегат пеллетного станка. Она побирается индивидуально для каждого материала. Чем отличаются различные типоразмеры? Прежде всего, степенью сжатия.

Степень сжатия матрицы – отношение диаметра фильеры (одного отверстия) к длине, а точнее, к длине пути гранулирования. Можно было бы сказать, что толщина матрицы – это и есть длина пути гранулирования. Но это не всегда так, ведь отверстия могут раззеньковать для образования конических входных участков, если это необходимо для конкретного материала.

Чем длиннее канал и меньше диаметр канала, тем выше степень сжатия.

Каждая порода дерева или смесь пород должна быть проанализирована. Самыми пластичными и легкими для гранулирования являются хвойные породы дерева. Трудногранулируемыми считаются лиственные породы, для них требуется более высокая степень сжатия матрицы.

Однако, чересчур высокая степень сжатия снижает выработку, увеличивает затраты энергии и нагрузку на рабочие органы гранулятора. При высокой нагрузке и забивании каналов сырьем возможна аварийная остановка аппарата. Также гранулы пригорают, приобретают несвойственный темный цвет, теряют в качестве.

Недостаточная степень сжатия, с другой стороны, не обеспечивают нужный уровень давления, , гранулы получатся неплотными и крошащимися. Для выбора правильной матрицы необходима профессиональная консультация, которую могут оказать специалисты АЛБ Групп.

Еще одно свойство матриц – это шлифовка каналов. Чем более гладко отшлифованы фильеры, тем больше объемы продукции и выше качество пеллет. Абразивные материалы оставляют щербинки на поверхности канала, со временем матрица изнашивается и приходит в негодность. Поэтому она считается расходным элементом также, как и пресс вальцы, которые с ней взаимодействуют.

Как рассчитать потребность в топливных брикетах?

Решив перевести отопление своего дома на брикеты из опилок, лучше сразу рассчитать, какое количество их потребуется, чтобы хватило на весь период. Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и прочие факторы.

Не последнюю роль играет и качество экотоплива. Теплоотдача 1 кг качественных брикетов может доходить до 4, 4 кВт. От изделий, изготовленных в домашних условиях для использования в кирпичных печах или металлических банных агрегатах, такого результата не будет.

Допустим, дом площадью 100 м² хорошо утеплен, отопительный период длится 190 дней, коэффициент работы котла 0,7. Тогда 100 х 190 х 24 х 0,7 х 70 = 22 344 кВт. Если учесть, что КПД топки — 86%, теплоотдача снизится до 3,9 кВт. Следователь, нужен запас брикетов 22 344 : 3,9 = 5,7 т.

Изготовление гранулятора своими руками

Алгоритм действий по изготовлению такого оборудования такой:

- Делаем матрицу. Если ее делать своими руками, то потребуется дисковая заготовка толщиной от 20 мм, если она будет меньше, то матрица быстро будет деформироваться. А вот диаметр может быть разным, от него зависит производительность оборудования. Например, если диаметр составит 50 мм, а двигатель порядка 30 кВт, то можно будет получить до 350 килограмм пеллет в течение часа. А если объемы ожидаются меньшие, то хватит матрицы и до 30 см в диаметре. В центре диска нужно просверлить отверстие по диаметру вала редуктора, далее выполняется паз для жесткой посадки. А отверстия для прессования и выхода гранул должны иметь форму конуса.

- Ролики или шестеренки для катков нужно выбирать таким образом, чтобы ширина сопоставлялась с рабочей зоной матрицы. Наденьте на вал шестерню, затем он закрепляться муфтой перпендикулярно оси выходного вала редуктора.

- В зависимости от размера матрицы нужно сварить цилиндрический корпус оборудования на основе листового металла или трубы. Корпус включает две части: в верхнюю загружается сырье, а затем после прохождения сквозь систему роликов и матрицы в готовом виде гранулы переходят в нижнюю часть корпуса, затем по лотку они высыпаются в емкость. А матрица должна свободно внутри верхней части корпуса передвигаться с минимальным зазором. Внизу корпуса проделывается отверстие для выхода пеллет, к нему приваривают лоток на основе листового материала или труб.

- Выходной вал редуктора должен размещаться внизу корпуса конструкции посредством подшипников и муфты.

- Чтобы было удобно чистить и обслуживать корпус, верх и низ корпуса должен быть разъемными и соединяться на болты посредством приваренных ушек. В корпус ставят матрицу и ролики.

- Гранулятор ставят на раму на основе швеллера или уголка и жестко на ней закрепляют. Затем крепится электродвигатель и его выходной вал присоединяют к редуктору.

- С внешней стороны раму и остальные детали красят краской по металлу. Далее, подключается двигатель и выполняется пробный запуск.

При наличии гранулятора, оснащенного матрицей плоского типа для производства пеллет, можно решить проблему отопления помещения до 150 квадратных метров площадью. Готовые гранулы можно применять для сжигания в камине или печке, а также для твердотопливных котлов. Также будет решена проблема утилизации отходов сельскохозяйственной деятельности и деревообработки.

Самодельная сушилка для опилок

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Нужно сварить друг с другом несколько железных бочек и установить их на раме с учетом незначительного наклона на одну сторону. Внутри к стенам привариваются лопасти для перемалывания сырья. Внутрь с одной стороны барабана подается горячий воздух с помощью электрической или газовой тепловой пушки. Барабан вращается за счет электродвигателя посредством редуктора или понижающей ременной передачи.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Это оправдано, если оборудование целиком сделано самостоятельно с минимальными затратами на комплектующие и запчасти, или же у вас в наличии есть небольшой гранулятор, производительность которого достаточная для выработки пеллет для бытовых нужд и даже продажи. Так можно окупить стоимость купленного оборудования.

Сделать гранулятор и другое оборудование для производства пеллет самостоятельно не так уж и легко, но если есть время, навыки и терпение, то вполне возможно. А вот приобретать промышленный гранулятор для опилок с целью отопления частного загородного дома, с экономической точки зрения, совершенно не целесообразно.

Самостоятельное изготовление дробилки

Если рядом находится завод по производству обработанной древесины, то считайте вам повезло, ведь в таком случае, не нужно обрабатывать отходы, а просто брать и начинать гранулированное производство. Но в ином случае, вы столкнетесь с тем, что для прессования отходов нужно избавиться от разнообразных веток и загрязнений, а чтобы это сделать требуется дробилка.

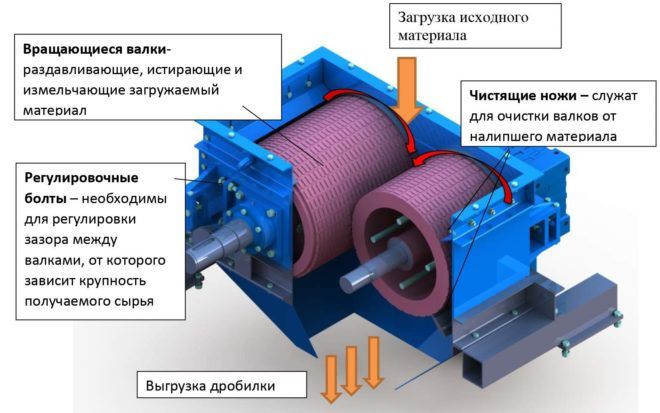

Дробилка валковая

Дробилка валковая

В интернете есть множество чертежей при помощи которых можно самостоятельно изготовить дробилку, но большинство из них рубит отходы на слишком крупные части, которые не позволительно использовать для изготовления и производства пеллет.

Производство наиболее простой дробилки выполняется из нескольких десятков пил от циркулярного станка, оборудованными твердосплавными напайками. Эти пилы требуется закрепить на обычном валу таким образом, чтобы каждый диск был смещен относительно предыдущего на пару зубьев.

На вал устанавливается шкив и пара подшипников. Конструкцию требуется закрепить на раме, сделанной из прочного материала, подойдут обрезки труб. А также понадобится мощный двигатель, который сможет привести в действие всю систему и наладить производство.

Конечно же, нужно понимать, что мощность такого прибора будет довольно маленькая, но зато вы сможете получить аппарат, который будет перерабатывать опилки в пригодные для производства пеллет.

Пеллеты. Что это и для чего они нужны?

Начнем с того, что определим, что же такое пеллеты, откуда они берутся и для чего используются. Пеллеты – это особым образом гранулированные отходы древесного производства (опилки, солома, кора деревьев, шелуха, оставшаяся от переработки зерновых и масличных культур). На западе общество уже давно пришло к необходимости переработки отходов любого производства и жизнедеятельности. Европейцы, американцы и азиаты сортируют мусор, собирают макулатуру и постепенно уходят от использования пластика. Что уж говорить о таком высоко отходном производстве, как лесная промышленность и древообработка?

Чего только не остается после распилки и обработки дерева. Это и стружки, и ненужная древесная кора и опилки. Логично, что все это богатство (в прямом и переносном смысле), нужно каким-то образом использовать. Самый широко известный путь – это направить опилки и стружку под пресс, где их, предварительно смешав с клеем, сформируют в ДВП, ДСП и МДФ-панели. Однако, как оказалось, это далеко не самый быстрый и дешевый способ. Гораздо легче эти же отходы гранулировать или “пеллетировать”.

Самые лучшие пеллеты получаются целиком из дерева. Но это экономически не выгодно, поэтому в качестве сырья используют прочие древесные отходы – кору, солому и пр. Чем больше в пеллетах “добавок”, тем ниже их ценность. Соотвественно, чем “чище” сырье для пеллет, тем они дороже и качественнее.

Условно пеллеты делятся на два класса по качеству: первоклассные и промышленные. Первоклассные пеллеты – те, где процент содержания побочных отходов древесного производства составляет меньше полутора процентов. Они имеют диаметр 0,6 – 0,8 см. и плотность около 600 кг/кубометр. Первоклассные гранулы выделяют 4,7 КВт/ч ( 16,9 МДж/кг). Их используют в качестве бионаполнителя для кошачьих туалетов, а также для отопления частных помещение (коттеджей, таунхаусов, загородных домов).

Промышленные гранулы – 0,8 -1,2 см. диаметром и плотностью 500 кг/кубометр. В них процент побочных отходов древесного производства составляет соответственно от полутора до пяти процентов. Из также используют в качестве бионаполнителя, но уже более дешевого, а также в качестве отопительного материала. При сгорании промышленные гранулы выделяют меньше, чем первоклассные – 4,2 КВт/ч. или 15,1 МДж/кг. Промышленные пеллеты не подходят для частных отопительных приборов, однако они тоже не остаются без реализации – их покупают организации для отопления небольших промышленных помещений при помощи специального оборудования.

Заключение

Организовывать в домашних условиях производство пеллет из опилок имеет смысл в двух случаях:

- Когда все оборудование изготовлено самостоятельно с минимальными затратами на детали и комплектующие.

- Если куплен небольшой гранулятор, чьей производительности хватает на выработку пеллет для собственных нужд и не меньшего количества – на продажу, дабы окупить приобретенное оборудование.

Сделать оборудование самому – задача непростая, но при наличии времени, терпения и навыков вполне осуществимая. Покупать же пресс – гранулятор для опилок с целью обеспечить пеллетное отопление частного дома экономически невыгодно. Что и подтверждает несложный расчет, показанный на видео: