Геометрические параметры деталей: выбор и нанесение размеров на чертежи

Лекции:

- Геометрические параметры деталей: основные понятия

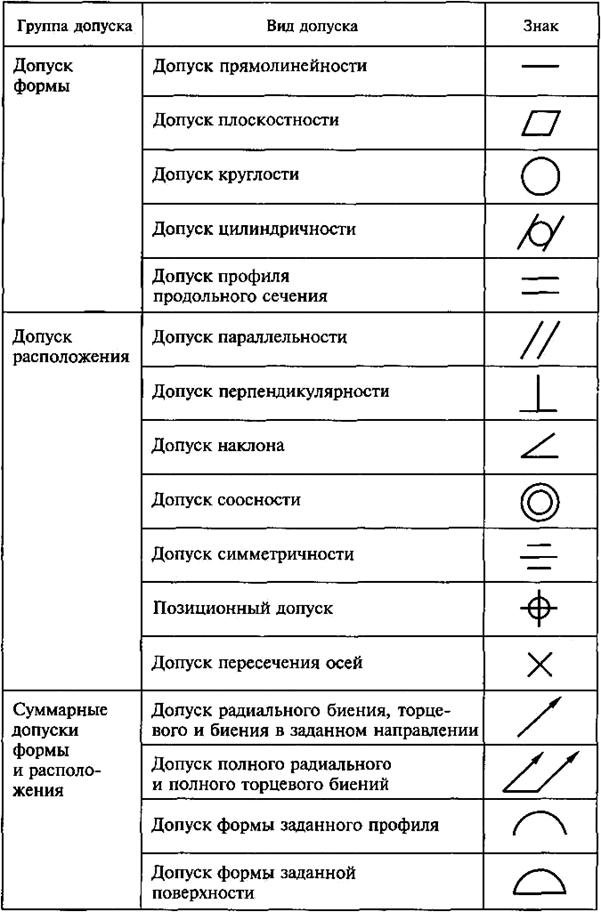

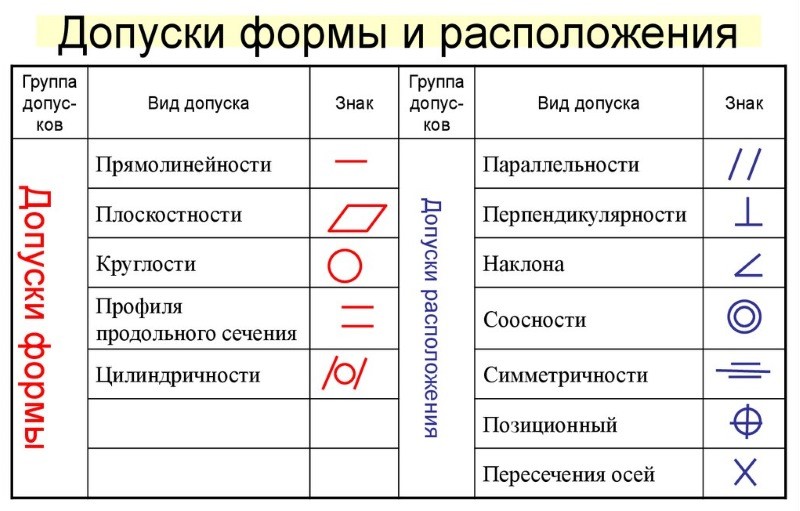

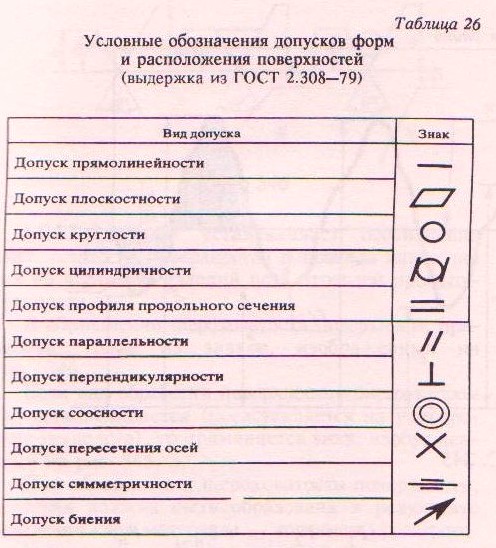

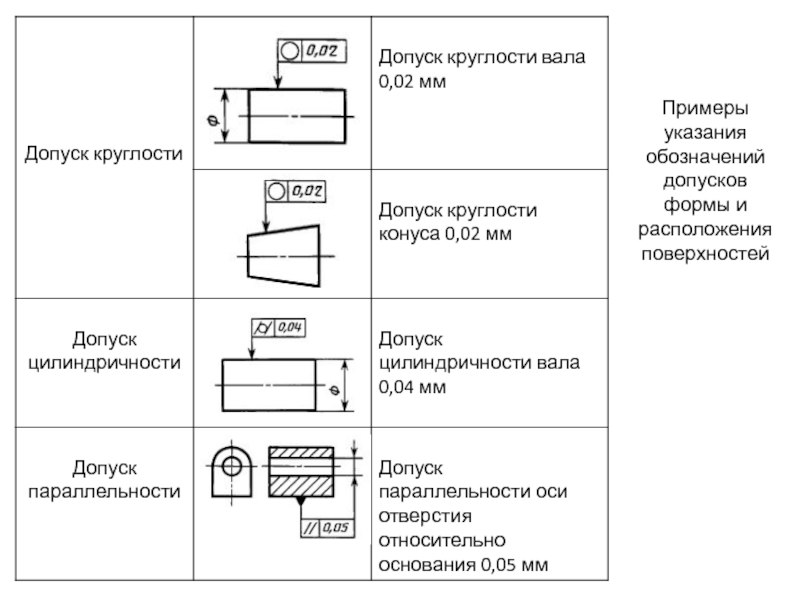

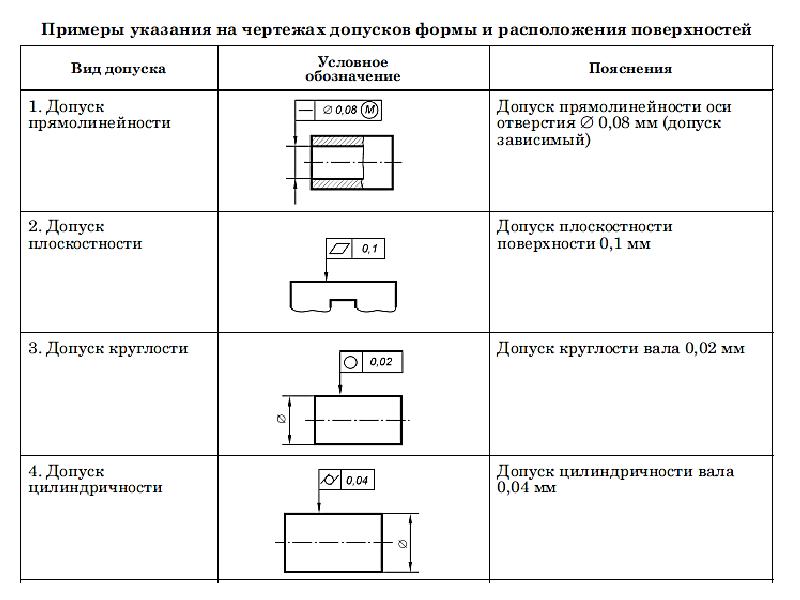

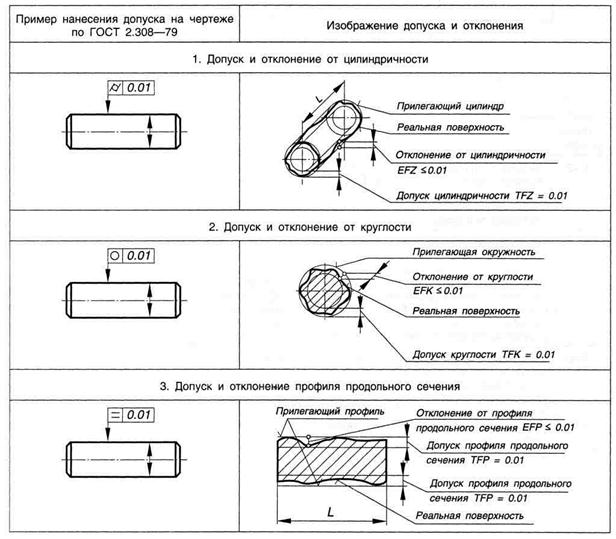

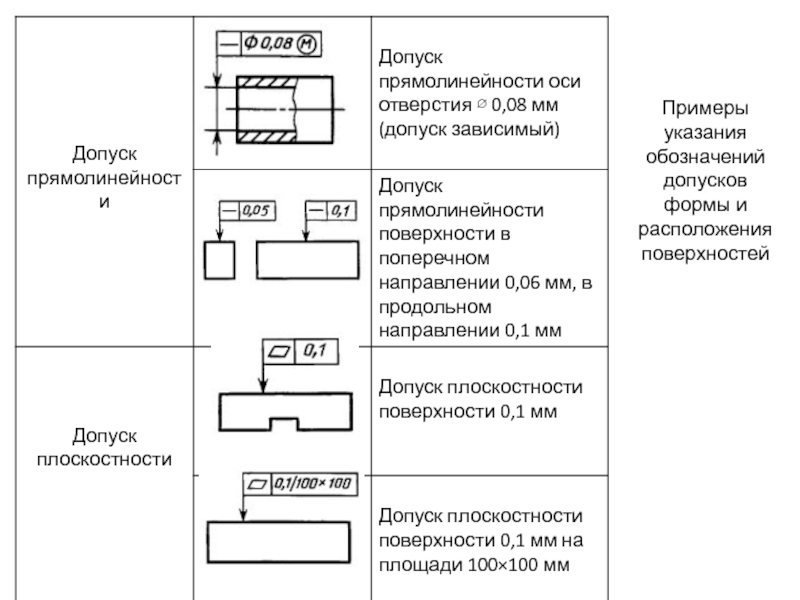

- Отклонения и допуски формы в метрологии

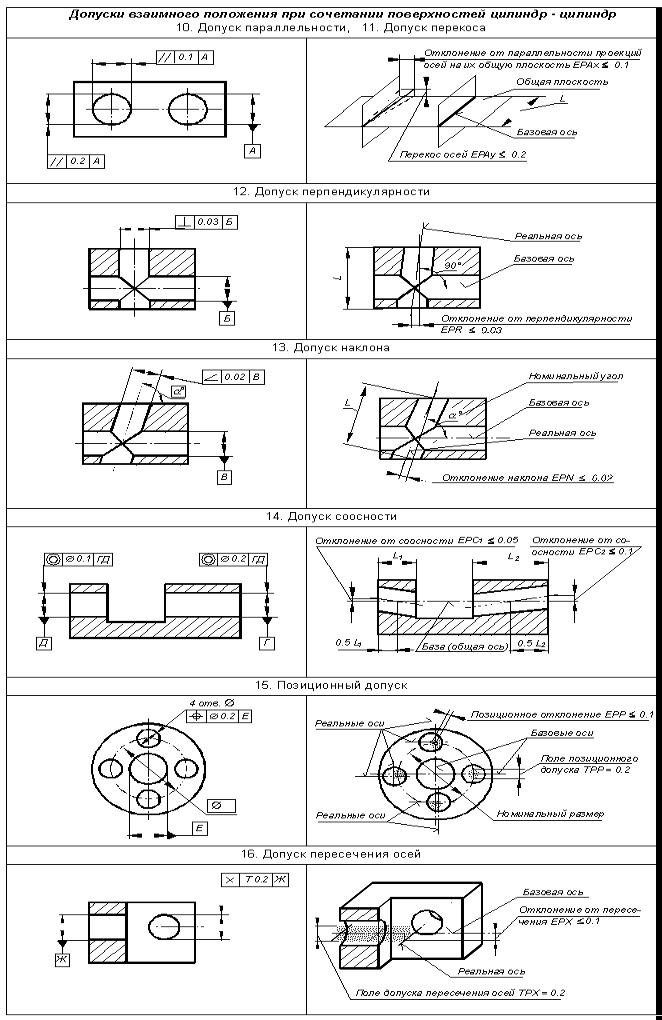

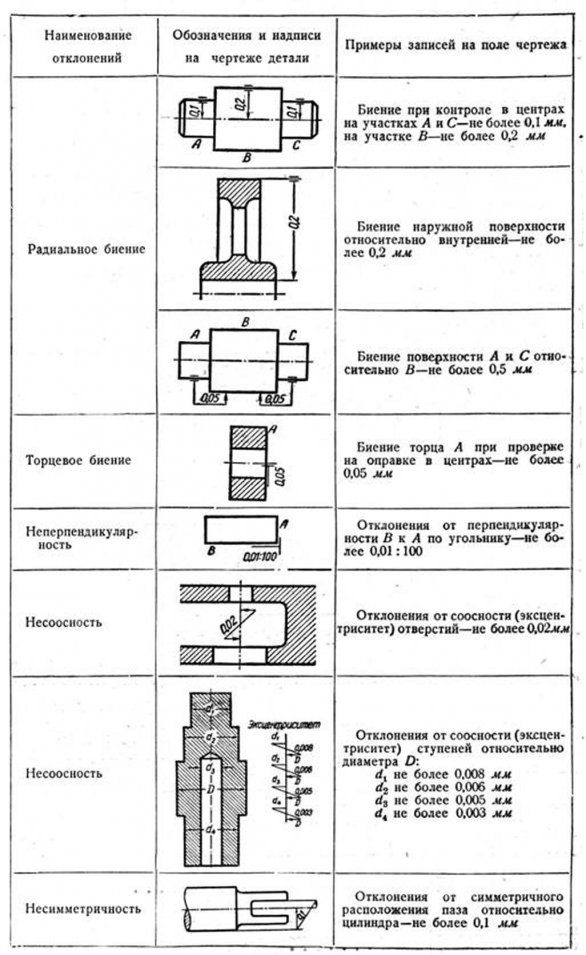

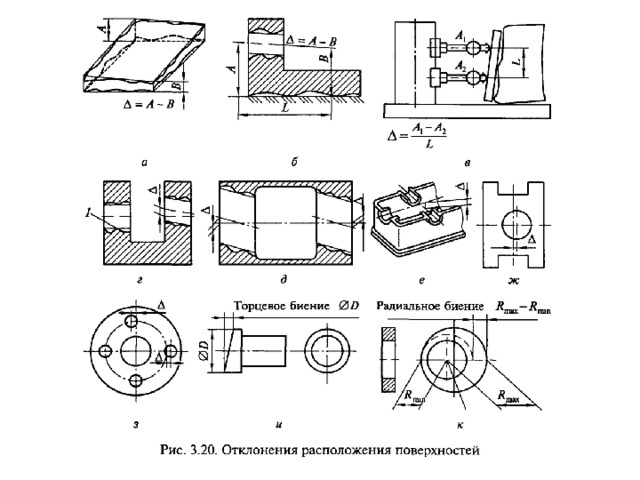

- Отклонения и допуски расположения поверхностей

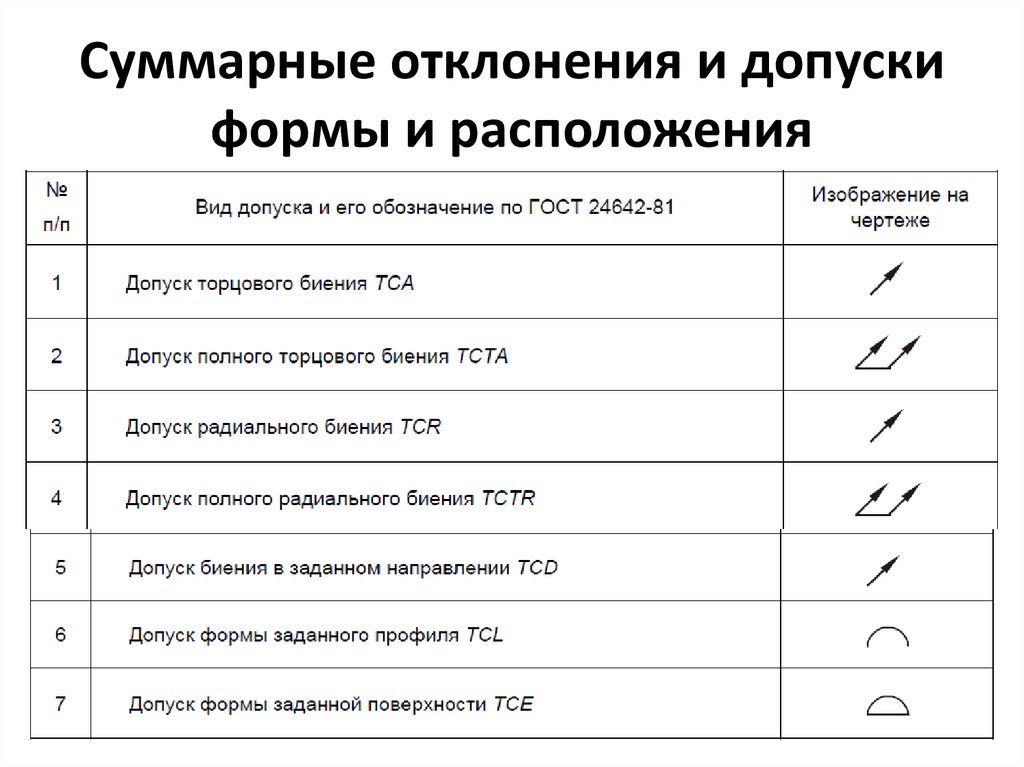

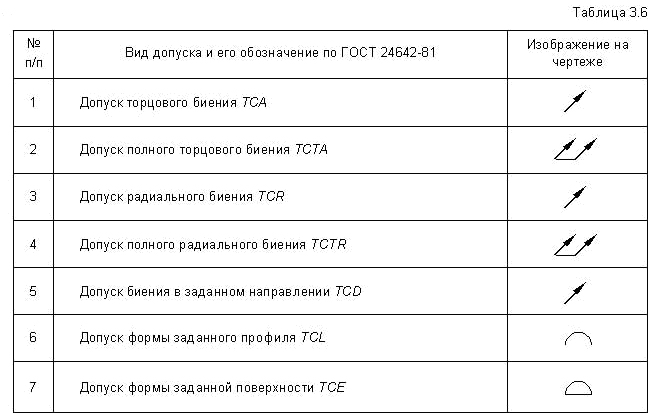

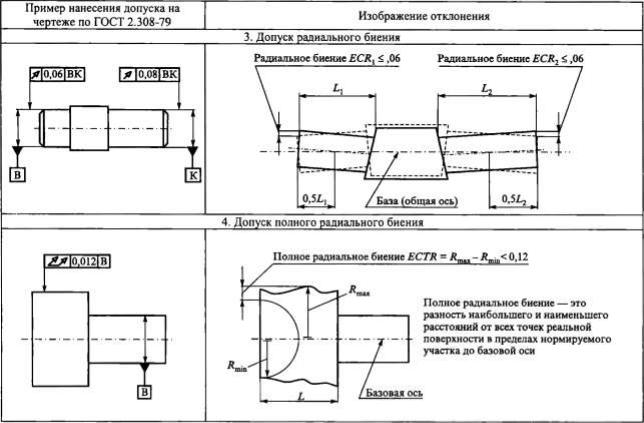

- Суммарные отклонения и допуски формы и расположения поверхностей

- Зависимые и независимые допуски

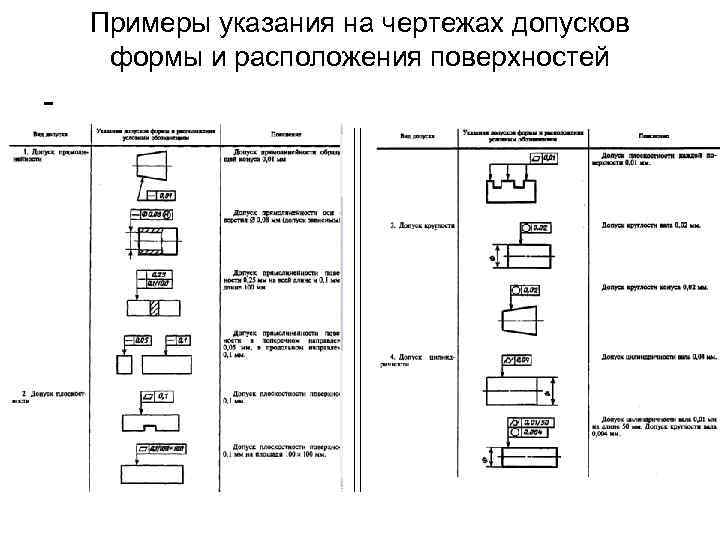

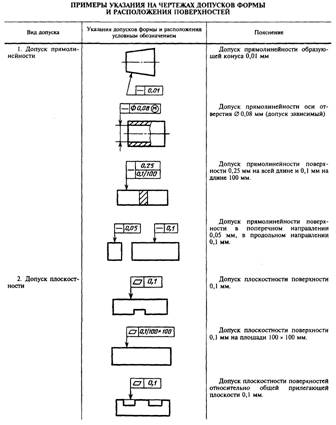

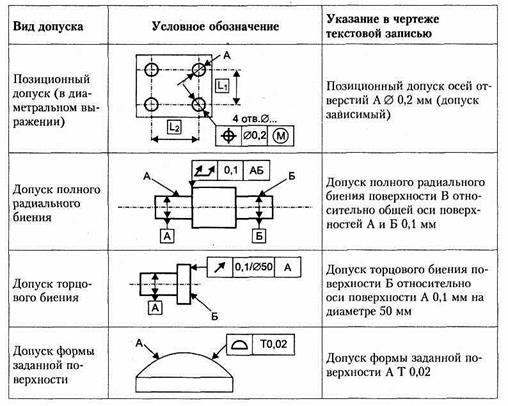

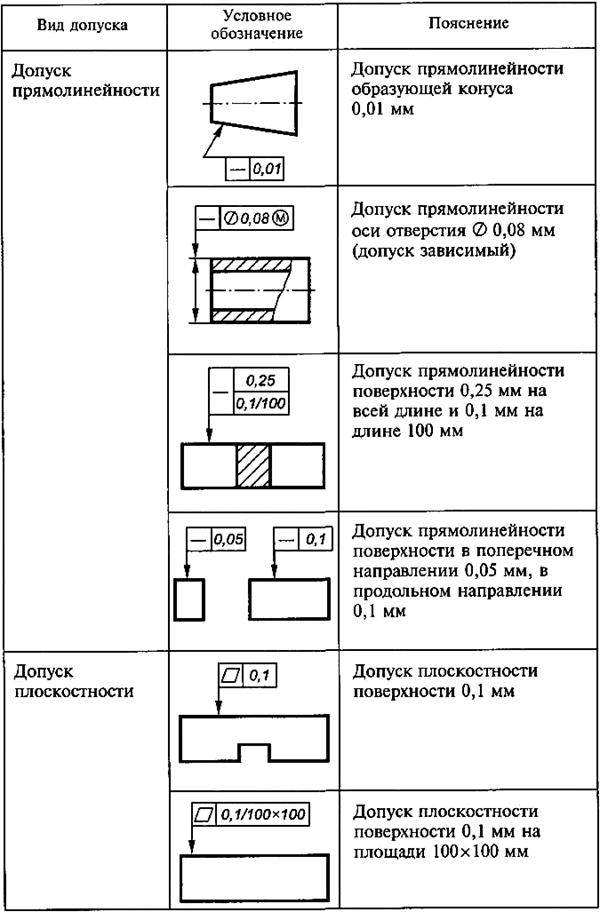

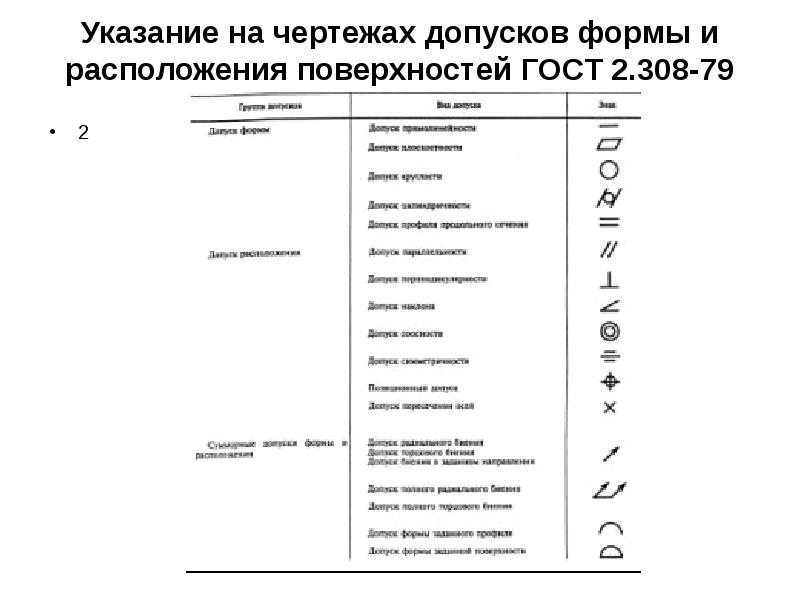

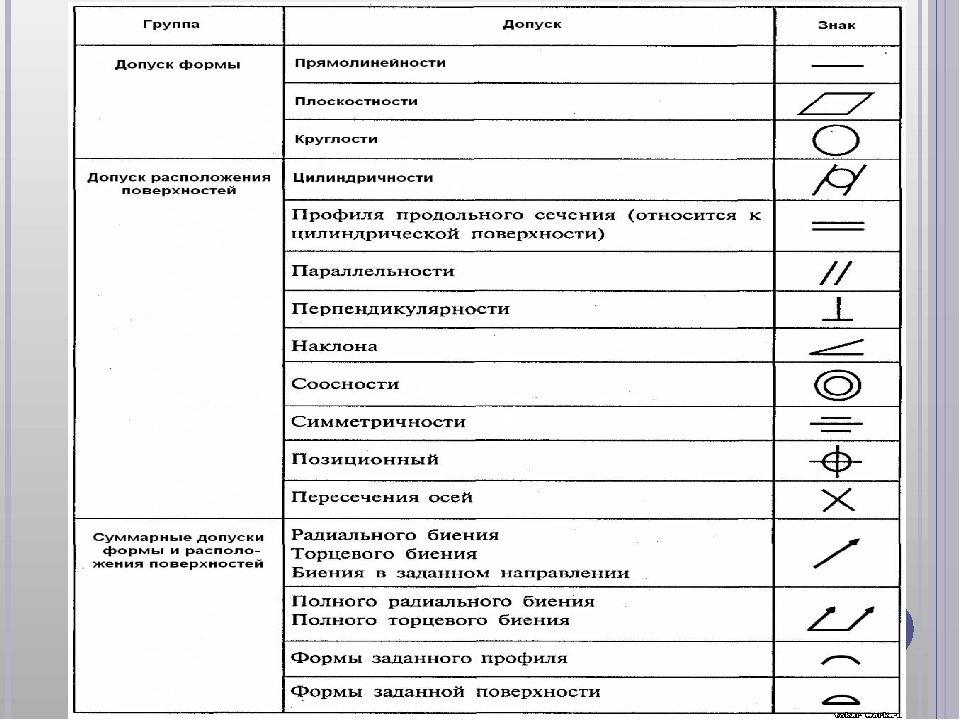

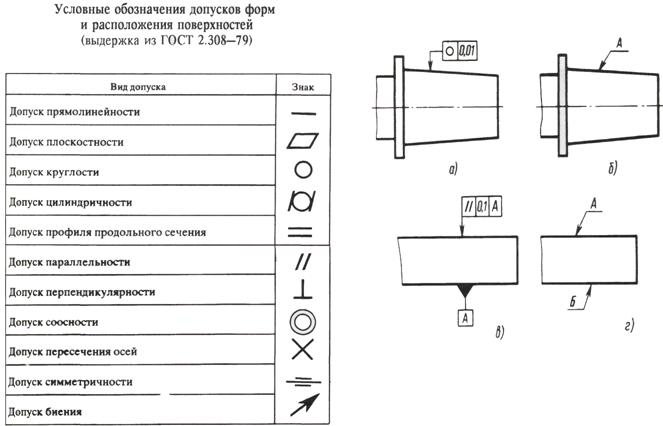

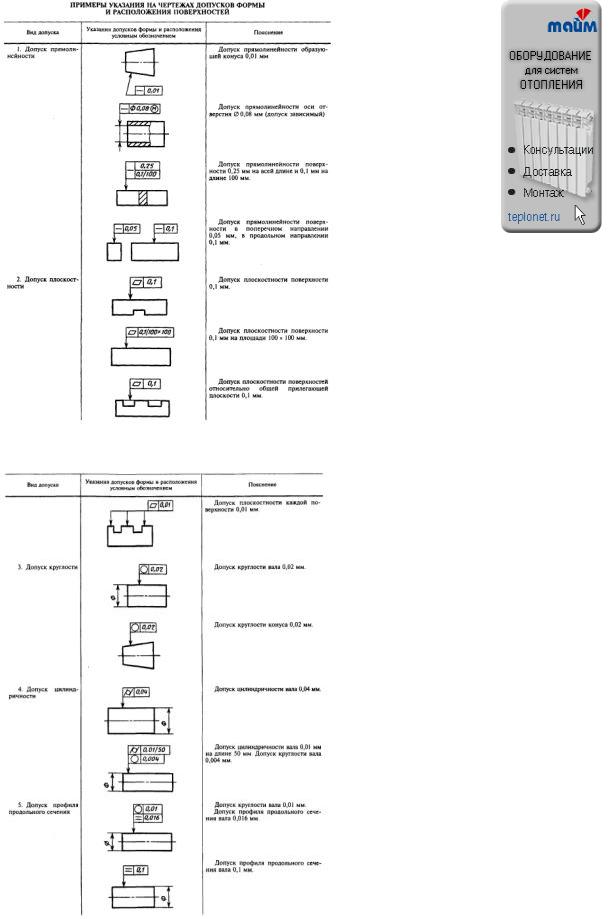

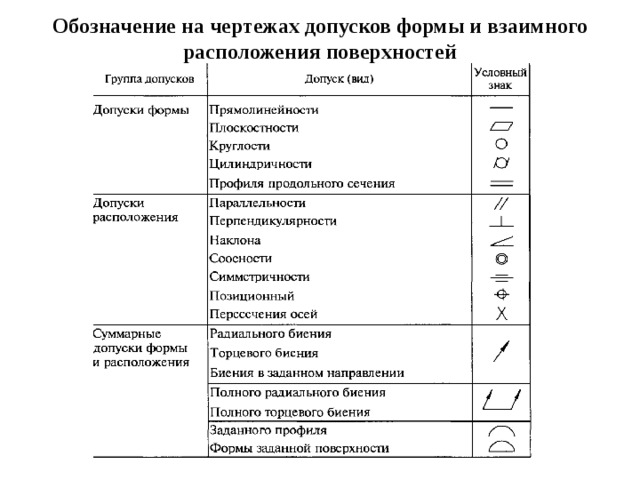

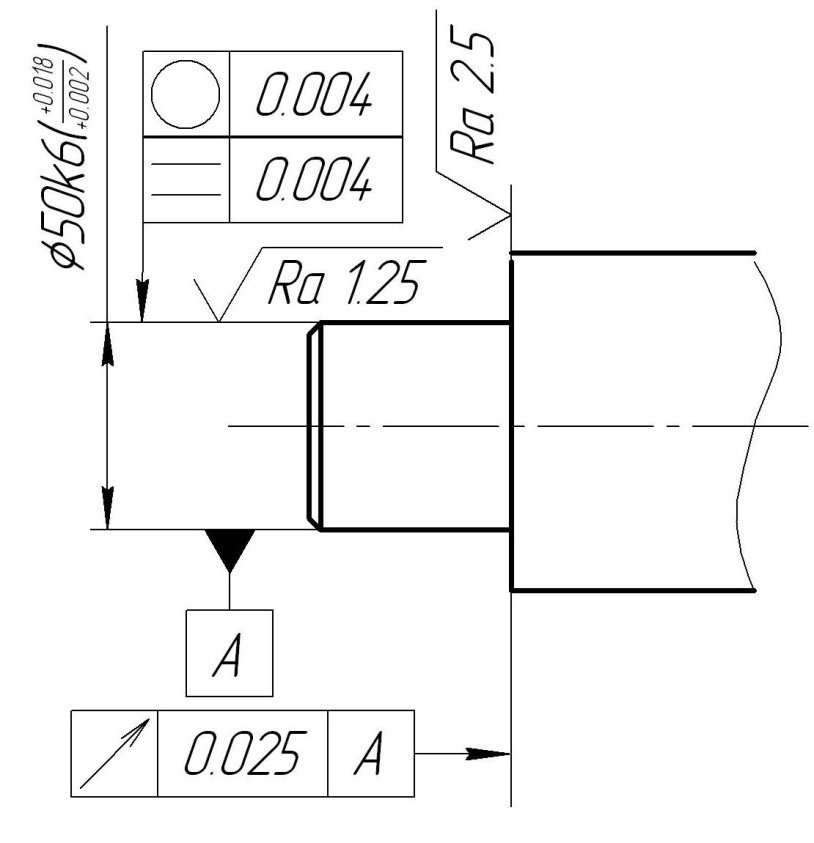

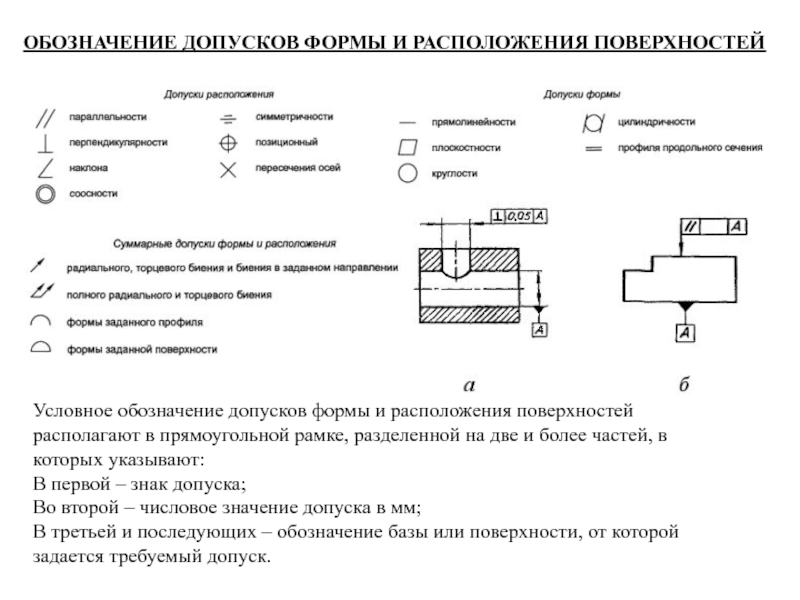

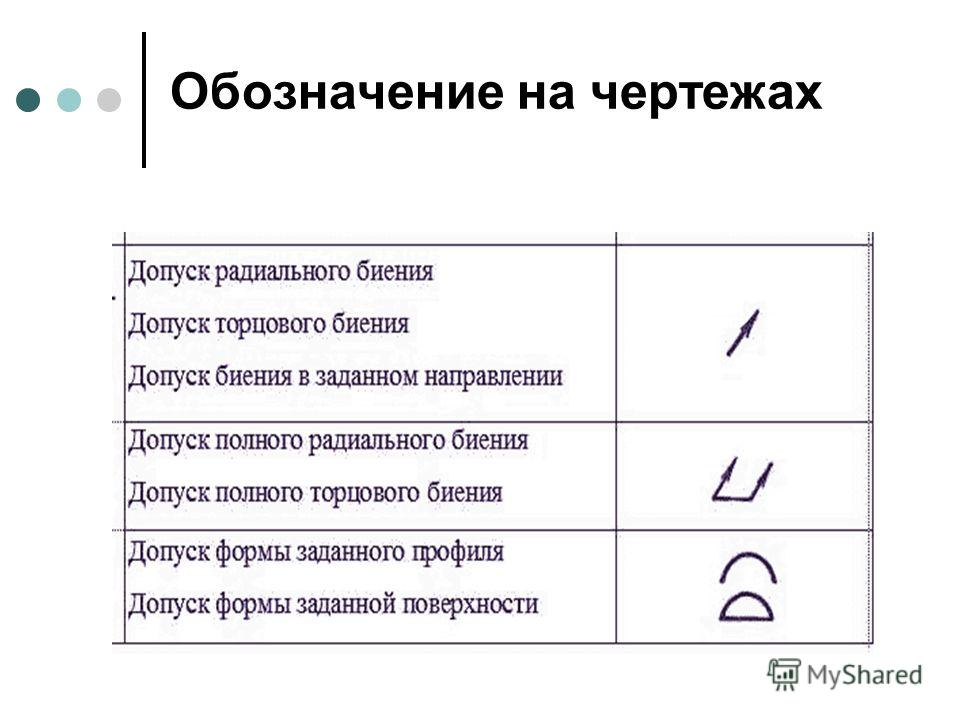

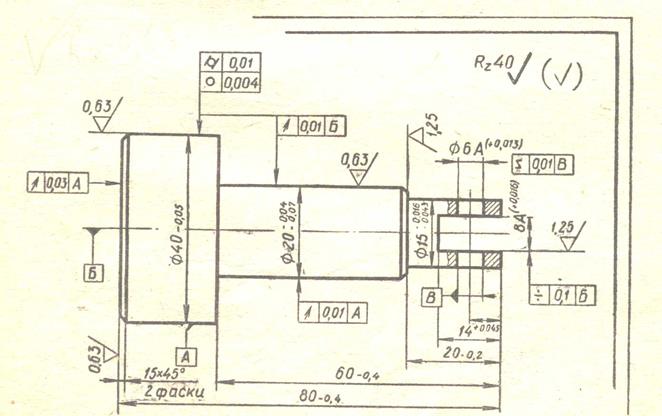

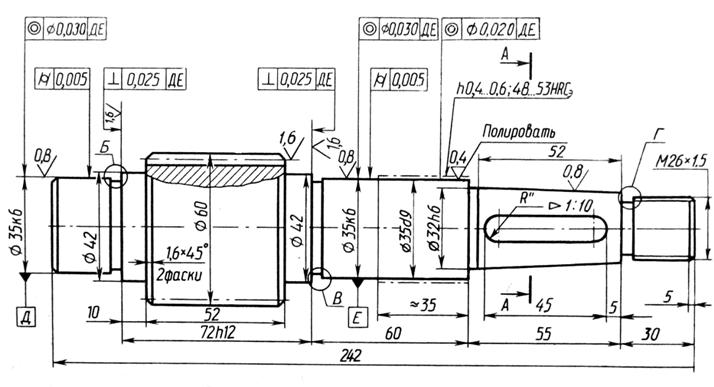

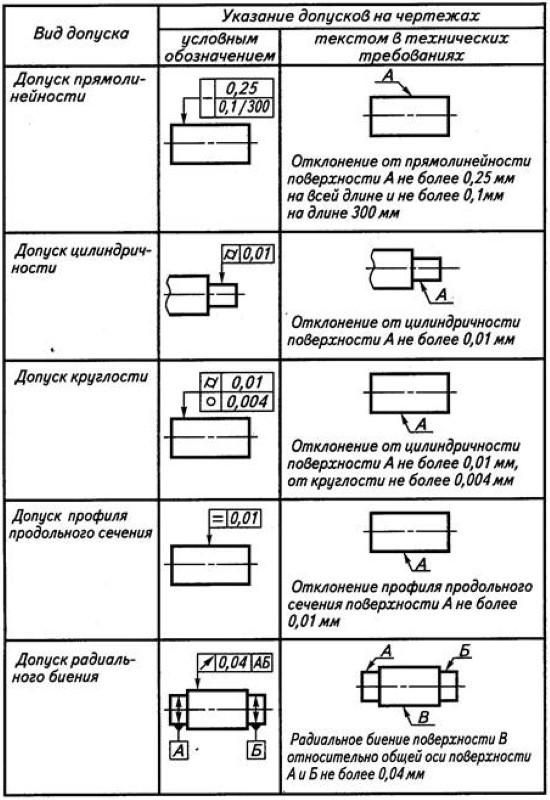

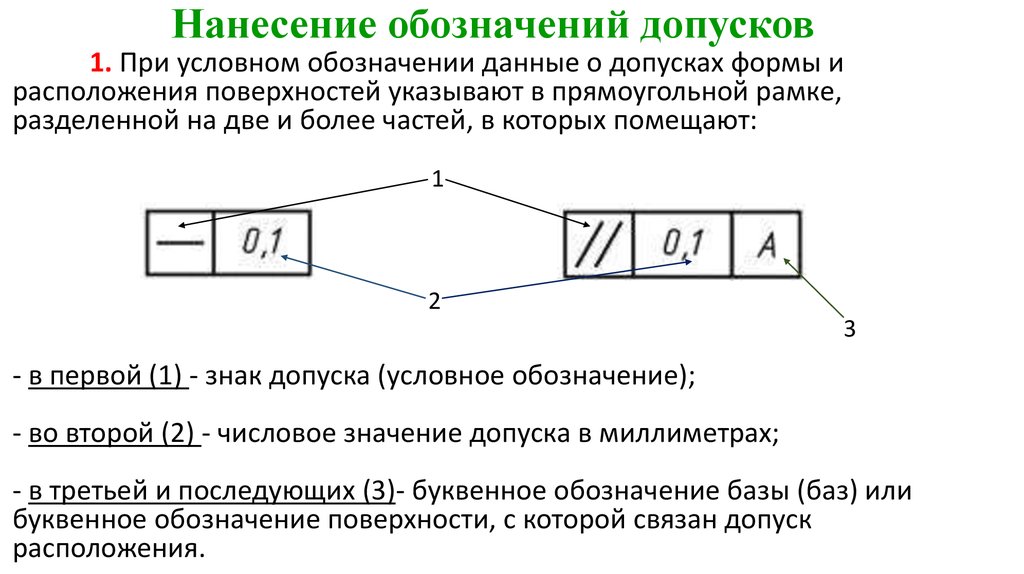

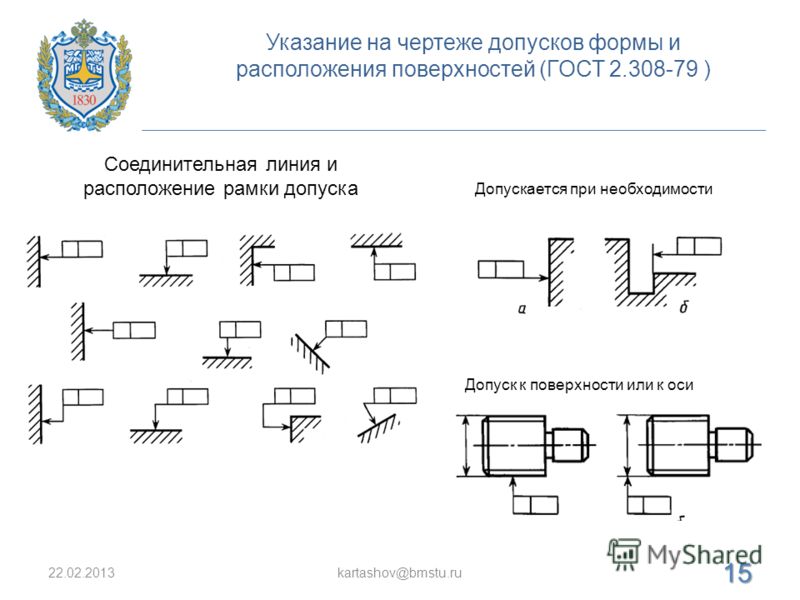

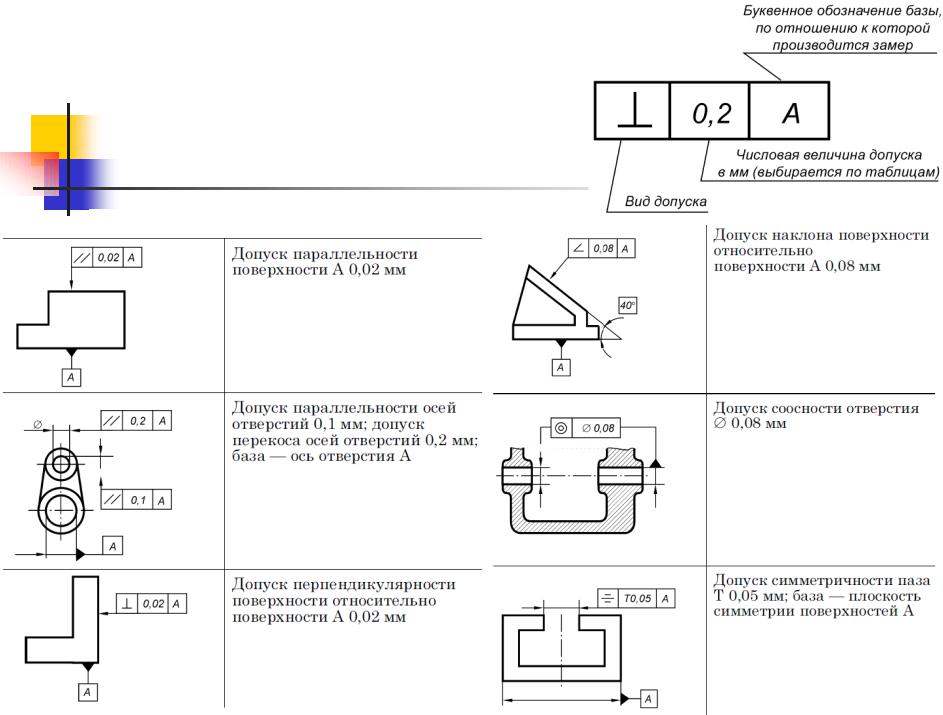

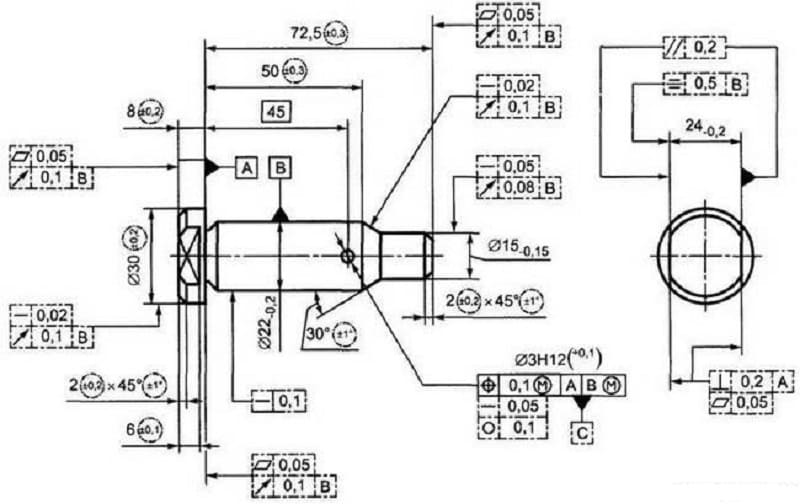

- Указание допусков формы и расположения поверхностей на чертежах

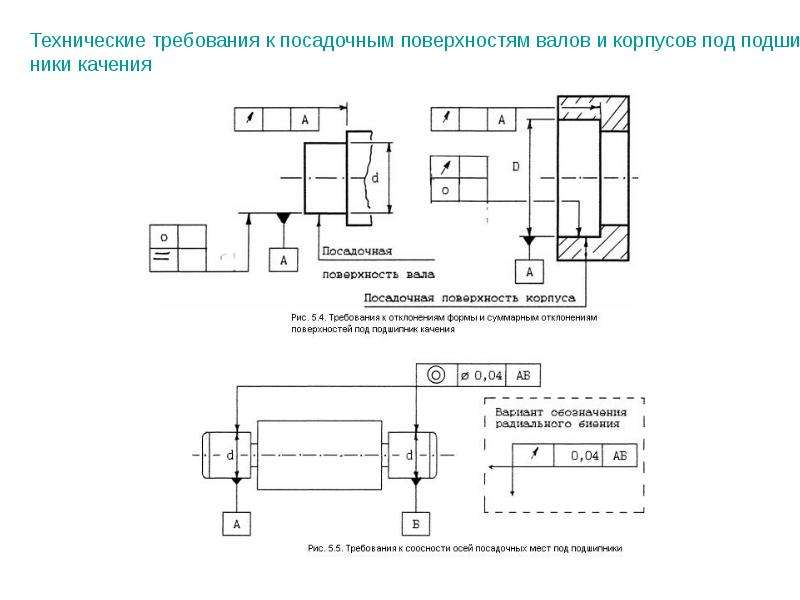

- Допуски формы и расположения поверхностей деталей под подшипники качения

- Допуски формы и расположения у подшипников скольжения

- Шероховатость поверхности

- Построение и расчет размерных цепей

- Выполнение чертежей деталей машин: особенности и правила

- Выбор параметров зубчатого колеса, допусков размеров, формы, взаимного расположения и шероховатости поверхностей

- Крышки подшипников простановка размеров

- Назначение допусков формы, расположения и шероховатости поверхности для крышки подшипника

- Стаканы. Простановка размеров. Назначение допусков формы, расположения и шероховатости поверхности

- Червячные передачи

- Конические зубчатые передачи

Эти дополнительные страницы возможно вам будут полезны:

- Предмет метрология

- Решение задач по метрологии

- Решение задач по допускам и посадкам

- Примеры решение задач по допускам и посадкам

- Нормирование точности и технические измерения решение задач с примерами

- Курсовая работа по нормированию точности

- Заказать работу по метрологии

- Нормирование точности и технические измерения

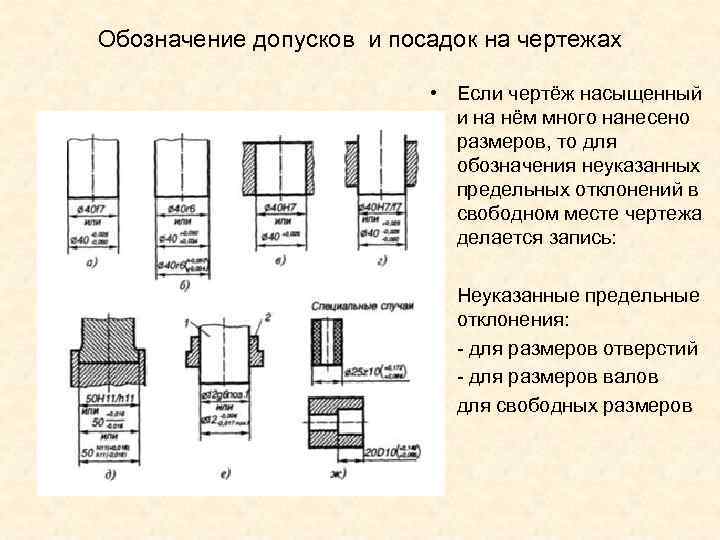

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ 25346 и ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей .

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Класс точности

Обозначения предельных отклонений

размеров отверстий

размеров валов

размеров элементов, не относящихся к отверстиям и валам

1

Точный

Н12

h12

± t1/2 (или ± IT12/2)

Средний

Н14

h14

± t2/2 (или ± IT14/2)

Грубый

Н16

h16

± t3/2 (или ± IT16/2)

Очень грубый

Н17

h17

± t4/2 (или ± IT17/2)

2

Точный

+ t1

— t1

± t1/2

Средний

+ t2

— t2

± t2/2

Грубый

+ t3

— t3

± t3/2

Очень грубый

+ t4

— t4

± t4/2

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (± t/2) должны соответствовать приведенным в таблице , при этом обозначение ± t1/2 соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t, —t) должны соответствовать приведенным в таблице .

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Размеры в миллиметрах

Класс точности | Обозначение предельных отклонений | Предельные отклонения для интервалов номинальных размеров | ||||||||||

от 0,5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | св. 1000 до 2000 | св. 2000 до 4000 | св. 4000 до 6000 | св. 6000 до 8000 | св. 8000 до 10000 | ||

Точный | + t1 | + 0,1 | + 0,1 | + 0,2 | + 0,3 | + 0,4 | + 0,6 | + 1,0 | — | — | — | — |

— t1 | — 0,1 | — 0,1 | — 0,2 | — 0,3 | — 0,4 | — 0,6 | — 1,0 | — | — | — | — | |

Средний | + t2 | + 0,2 | + 0,2 | + 0,4 | + 0,6 | + 1,0 | + 1,6 | + 2,4 | + 4 | + 6 | + 10 | + 16 |

— t2 | — 0,2 | — 0,2 | — 0,4 | — 0,6 | — 1,0 | — 1,6 | — 2,4 | — 4 | — 6 | — 10 | — 16 | |

Грубый | + t3 | + 0,4 | + 0,6 | + 1,0 | + 1,6 | + 2,4 | + 4,0 | + 6,0 | + 8 | + 16 | + 24 | + 40 |

— t3 | — 0,4 | — 0,6 | — 1,0 | — 1,6 | — 2,4 | — 4,0 | — 6,0 | — 8 | — 16 | — 24 | — 40 | |

Очень грубый | + t4 | — | + 1,0 | + 2,0 | + 3,0 | + 5,0 | + 8,0 | + 12,0 | + 16 | + 24 | + 40 | + 60 |

— t4 | — | — 1,0 | — 2,0 | — 3,0 | — 5,0 | — 8,0 | — 12,0 | — 16 | — 24 | — 40 | — 60 |

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице . Примеры (для класса точности средний):

Вариант 1:

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± t2/2» или

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Вариант 2:

«Общие допуски по ГОСТ 30893.1: + t2, — t2, ± t2/2»

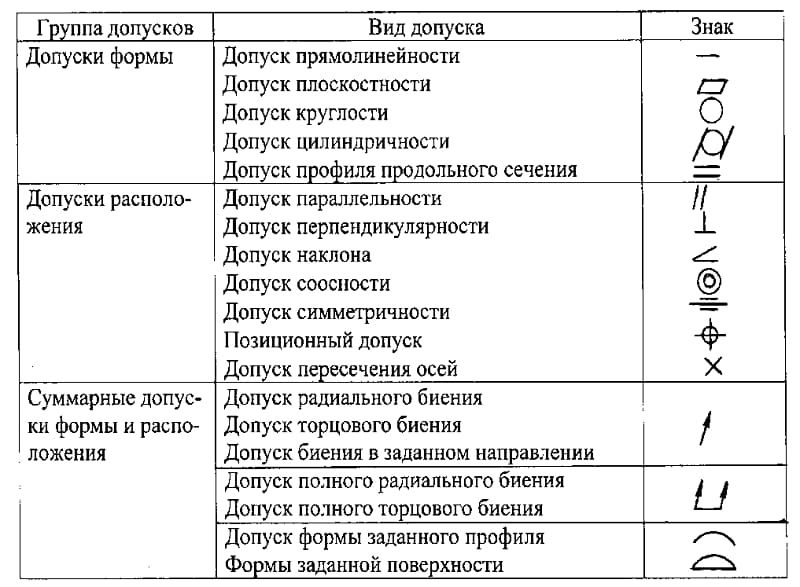

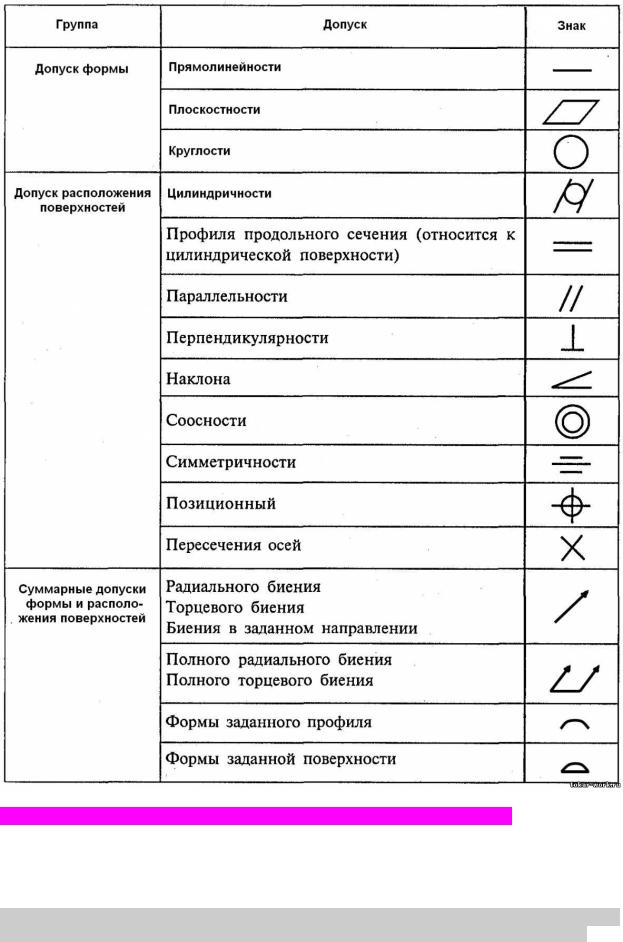

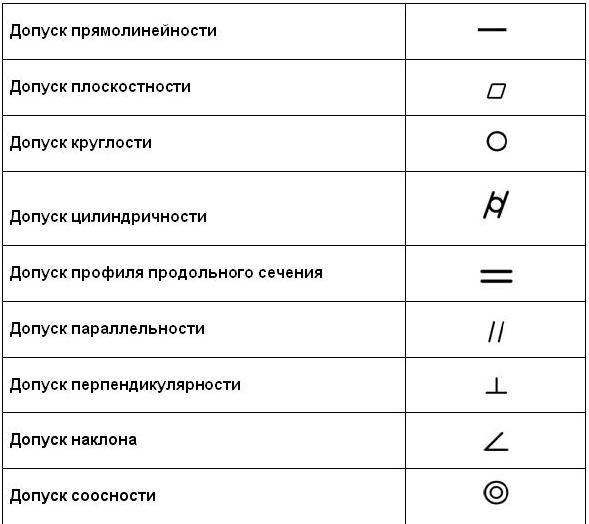

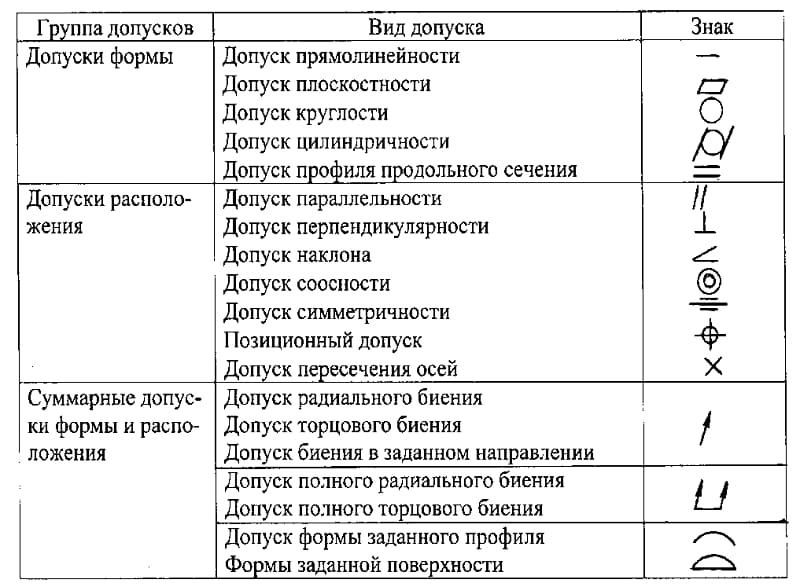

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

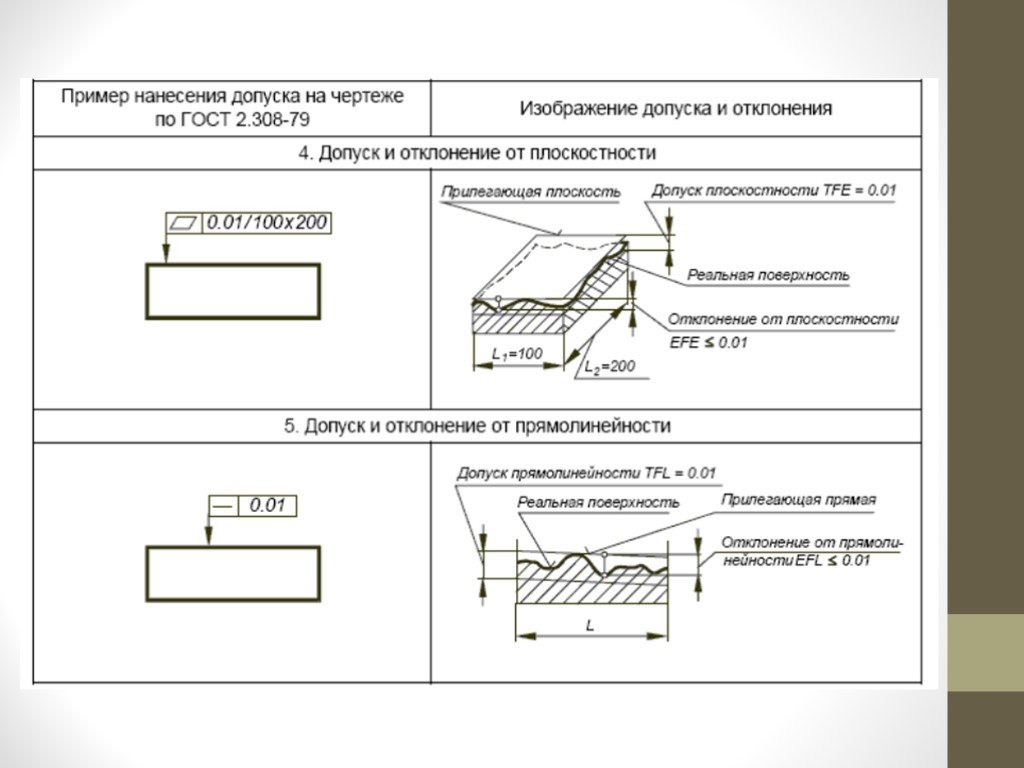

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

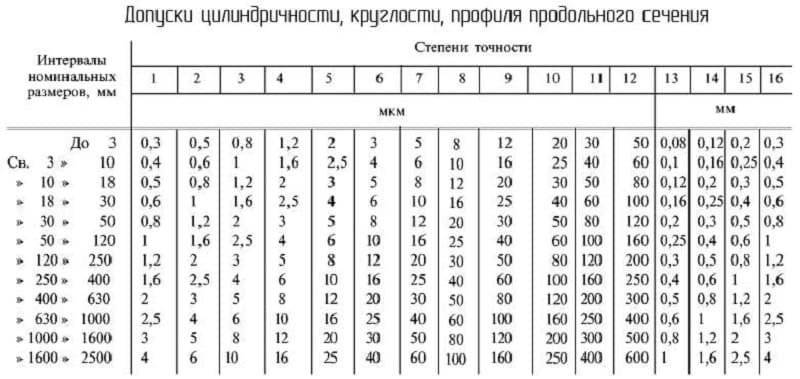

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

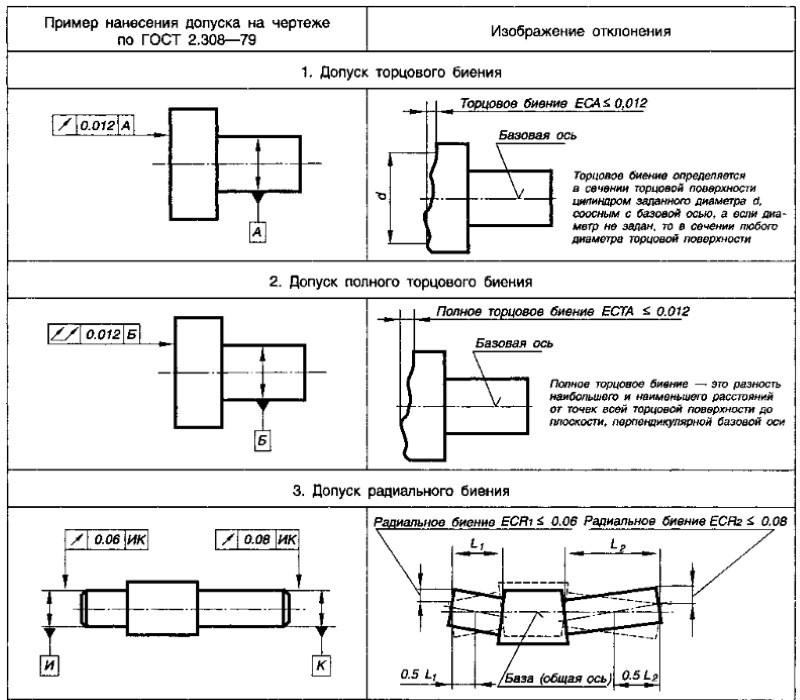

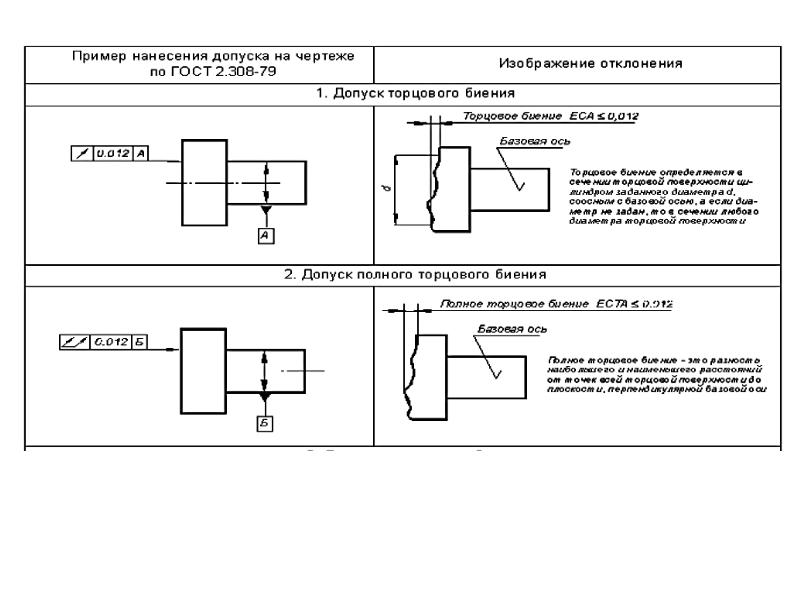

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

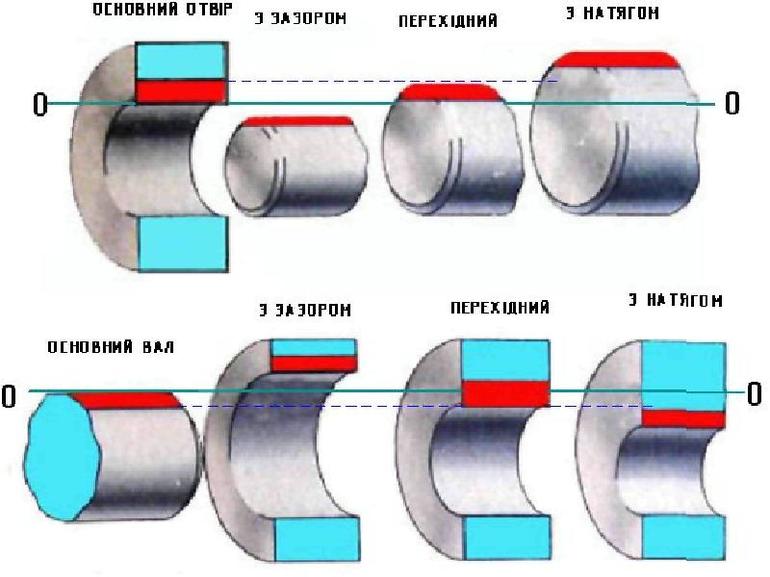

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

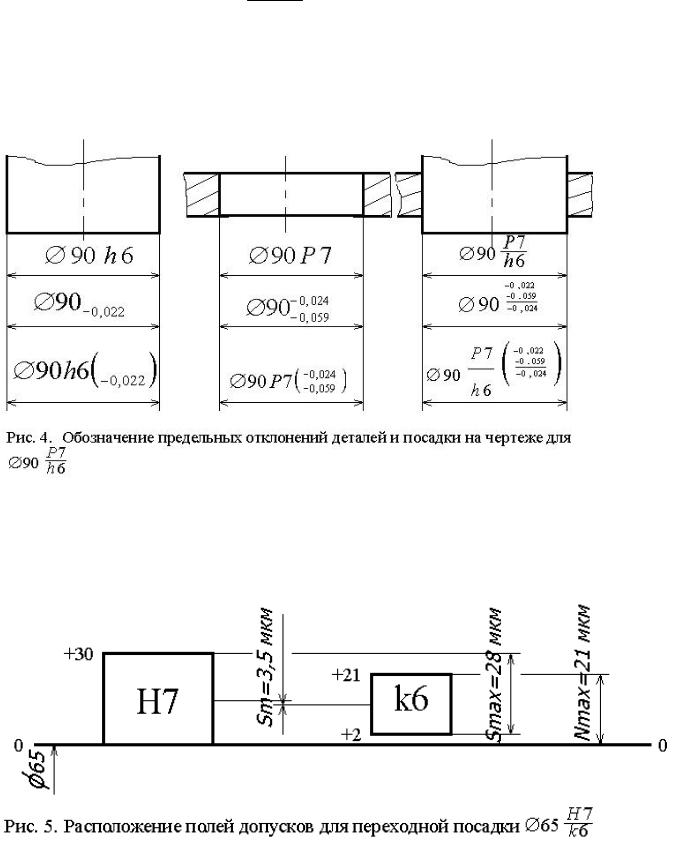

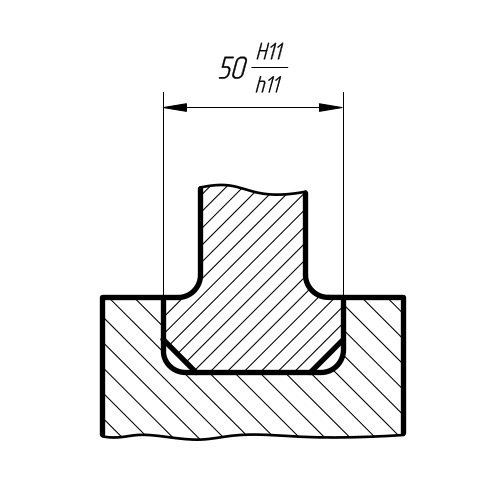

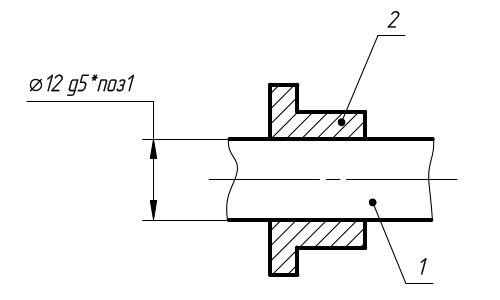

Предельные отклонения размеров деталей в сборе

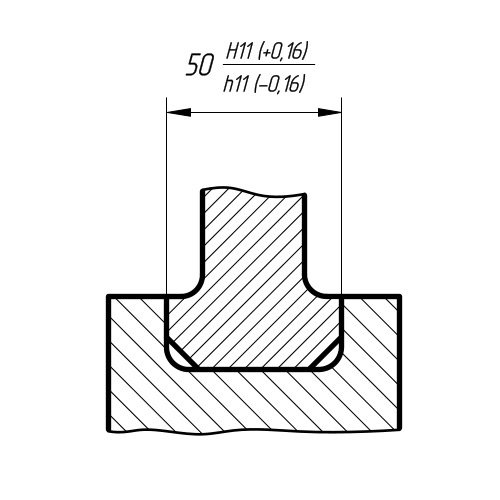

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

| 50 | H11 h11 | или 50H11 / h11 |

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

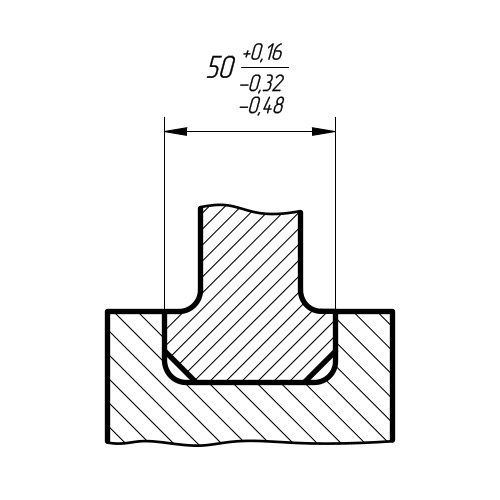

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Косметика с натуральным составом

Биологически чистая и органическая косметика популярна на современном косметическом рынке и вызывает все больший ажиотаж с каждым годом. Покупатель, в свою очередь, при покупке такой косметики остается уверенным в экологичности обертки и натуральном составе изделия, что и подтверждают соответствующие сертификаты.

Марка данного сегмента должна соответствовать определенным требованиям, а именно:

- в состав могут входить исключительно натуральные составляющие;

- сырье для производства является экологически чистым и не может содержать ароматизаторы, комедогенные компоненты, токсические консерванты и ненатуральные красители;

- этикетка должна содержать ценную информацию для покупателя, в частности и концентрацию био-компонентов.

Важно упомянуть о том, что в ЕС не существует стандартных знаков качества. Сертификаты могут выдавать ассоциации, оснащенные специальной техникой и имеющие грамотных специалистов данной отрасли

К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio.

В Российской Федерации — это система сертификации на добровольной основе под названием «Bio.rus», которую проходит органическая, а также — натуральная косметика. Создатели данной некоммерческой организации разработали свой стандарт, требования и контроль качества компонентов тестируемых марок.

Стандарты «Bio.rus» перечисляют все компоненты, которые могут быть применены в изготовлении продукции БИО- и ЭКО- сегмента.

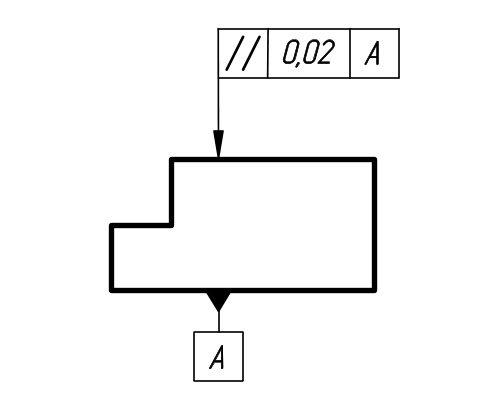

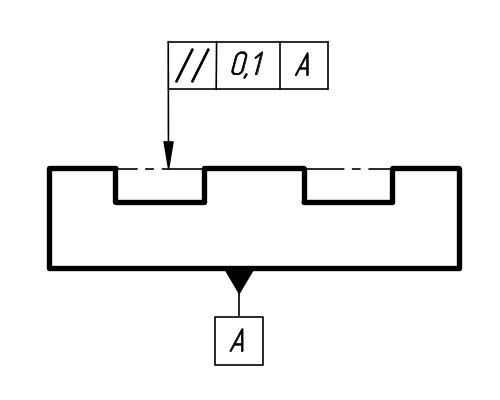

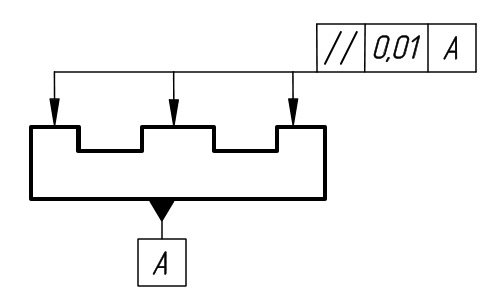

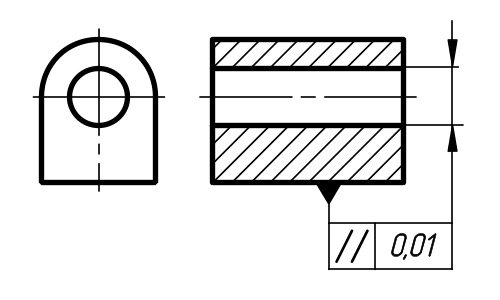

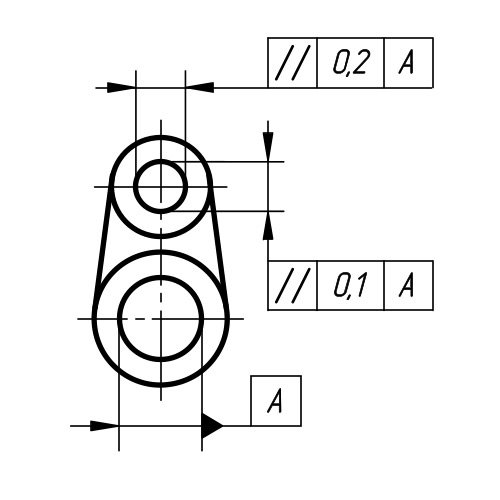

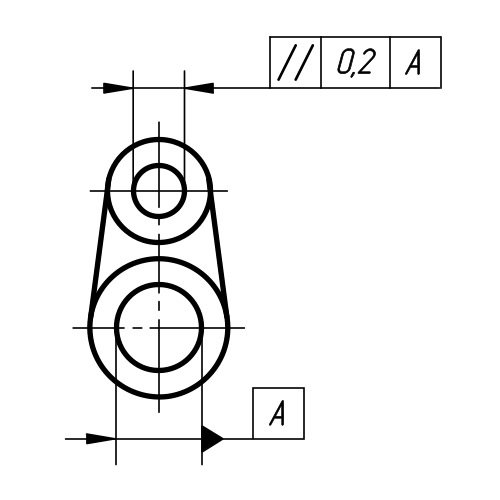

Допуск параллельности

В ходе выполнения производственного цикла, согласно технологическому процессу, у деталей появляются отклонения. Одним из таких отклонений является параллельность поверхностей геометрических тел. На чертеже допуск параллельности указывается в виде двух отрезков параллельно расположенных под наклоном.

Допуск параллельности поверхности относительно поверхности А 0.02 мм.

Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0.1 мм.

Допуск параллельности каждой поверхности относительно поверхности А 0.1 мм.

Допуск параллельности оси отверстия относительно основания 0.05 мм.

Допуск параллельности осей отверстий в общей плоскости 0.1 мм. Допуск перекоса осей отверстий 0.2 мм. База – ось отверстия А.

Допуск параллельности оси отверстия относительно оси отверстия А Ø0.2 мм.

По определению если две прямые не пересекаются, их называют параллельными. Плоскости так же являются параллельными друг другу, если они, не имеют общей точки пересечения в геометрическом пространстве.

За отклонением от параллельности плоскостей понимается разность наибольшего и наименьшего расстояний между прилегающими плоскими поверхностями в пределах выбранного участка. Полем допуска параллельности плоскостей именуют область в пространстве, ограниченную двумя параллельными плоскими формами поверхностей, отстоящими одна от другой на расстоянии, равном номинальному допуску, и параллельными основной базе.

Вариантов отклонений от параллельности в механике существует достаточное количество и методы минимизации не параллельности так же весьма разнообразны. Наиболее часто приходится иметь дело с характеристиками параллельности плоскостей или параллельности между осями, а так же осью и плоскостью.

При установке реечных направляющих требуется параллельность их установки с достаточной степенью точности, которая предусматривает очень точное изготовление сопрягаемых деталей, а также возможность их настойки. Компенсация не параллельности в отдельных случаях решается за счёт конфигурации направляющих либо наличием допустимых упругих деформаций в конструкции деталей подвижного механизма.

Параллельность осей зубчатых колёс влияет на качественные показатели узлов и механизмов. Слишком большая величина отклонений допуска параллельности между осями валов, на которых крепятся зубчатые колёса, и другие детали, приводят к значительному повышению вибраций и снижению срока службы изделия.

Параллельность шпинделя универсального винторезного токарного станка, относительно направляющих продольного перемещения суппорта, оказывает значительное влияние на возможность изготовления деталей с минимально допустимыми значениями конусности.

У некоторых токарных станков предусмотрена регулировка передней бабки для обеспечения параллельности оси вращения шпинделя относительно продольных направляющих, например: 16к20; 1К62.

НАНЕСЕНИЕ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ И ДОПУСКОВ КОНУСОВ

2.1. Предельные отклонения размеров конусов следует наносить в соответствии с требованиями ГОСТ 2.307-68 и настоящего стандарта.

2.2. Предельные отклонения угла конуса, если конус определен конусностью, следует наносить непосредственно под обозначением конусности:

числовыми значениями АТ D (черт. 2);

условными обозначениями (черт. 3),

Черт. 2 | Черт. 3 |

условными обозначениями с указанием в скобках числовых значений соответствующих предельных отклонений (черт. 4).

Черт. 4 | Черт. 5 |

2.3. Предельные отклонения угла конуса, если конус определен углом, следует указывать числовыми значениями непосредственно после номинального размера (черт. 5).

2.4. Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) следует наносить в соответствии с требованиями ГОСТ 2.308-79 (черт. 6).

При указании допуска прямолинейности образующей на конусах с конусностью не более 1 : 3 допускается соединительную линию от рамки проводить перпендикулярно оси конуса (черт. 7).

Черт. 6 | Черт. 7 |

2.5. Если задан допуск TD диаметра конуса в любом сечении, то значение конусности или угла конуса следует заключить в прямоугольную рамку (черт. 8, 9).

Черт. 8 | Черт. 9 |

2.6. Если задан допуск TD диаметра конуса в заданном сечении, то значение расстояния LS от базовой плоскости до основной следует заключить в прямоугольную рамку (черт. 10).

Черт. 10 | Черт. 11 |

2.7. Если заданы предельные отклонения размера, определяющего осевое положение основной плоскости конуса LS, то значение номинального диаметра DS следует заключить в прямоугольную рамку (черт. 11).