Особенности ручной обработки и плазменного раскроя металла с помощью станков ЧПУ

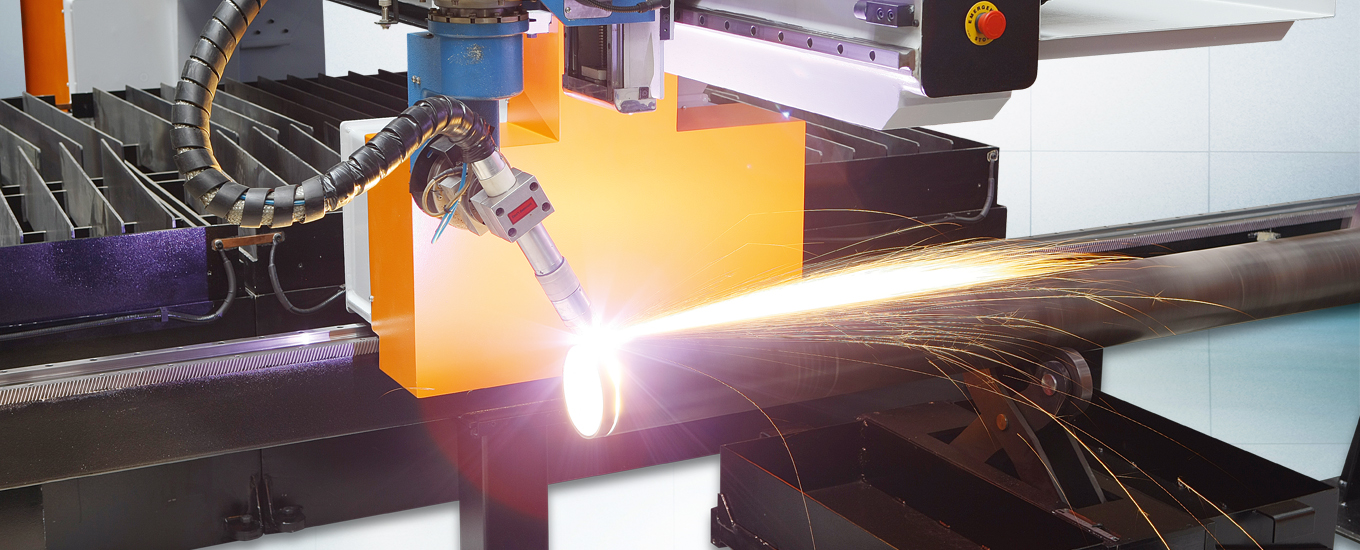

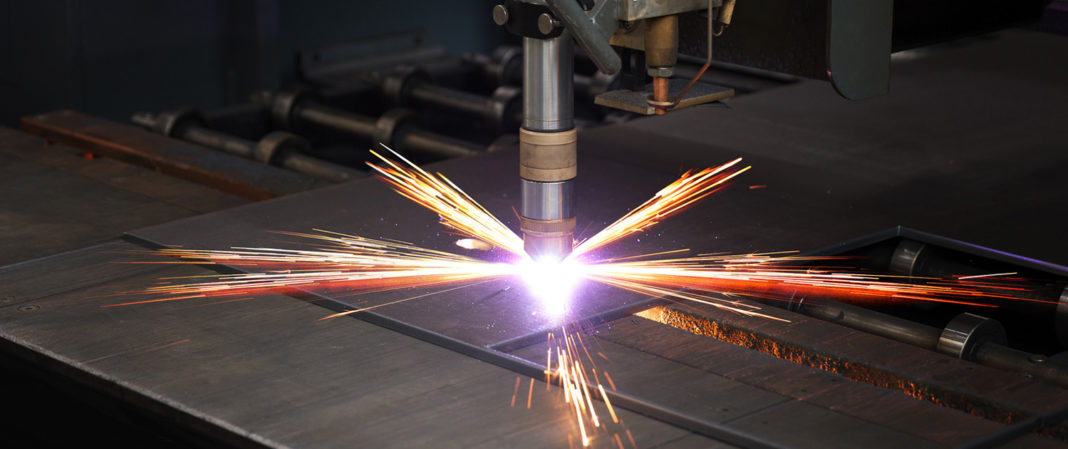

1. Ручная плазменно-дуговая резка металлов.

Для выполнения ручного плазменного раскроя металла используются портативные (мобильные) аппараты плазменной резки, которые включают в себя:

- Основной аппарат, состоящий из трансформатора и выпрямительной подстанции.

- Силовой кабель питания.

- Шлангопакет, который соединяет аппарат и плазменный пистолет. Шлангопакет состоит из воздушного шланга и силового кабеля.

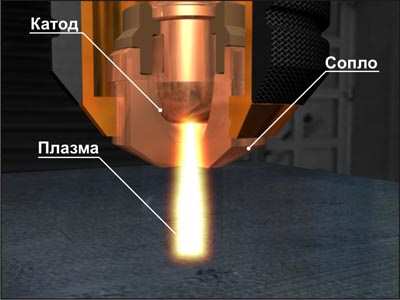

- Плазматрон (плазменный пистолет), в котором формируется плазма.

Ручная плазменная резка металла выполняется одним из следующих способов:

- Косвенная резка плазменной струей. Данная технология позволяет работать с неметаллическими деталями. Необходимая для создания плазмы электрическая дуга, возникает между электродом и соплом плазматрона. Обрабатываемый материал не принимает участия в создании плазмы, разделение деталей происходит при помощи плазменной струи, поступающей из резака.

- Прямая плазменно-дуговая резка. Об этой технологии идет речь в нашей статье, поскольку именно таким образом разрезаются металлы.

Технология может быть как ручной, так и механизированной. Электрическая дуга возникает между электродом и разрезаемым металлом и, соединяясь с потоком воздуха, формирует плазму. Плазменная струя, возникающая при этом, столь мощная, что металл испаряется во время резки.

Практически все предприятия, на которых имеются цеха металлообработки, используют плазменно-дуговую резку. Мобильность ручных аппаратов, позволяющая перемещать их в руках либо при помощи плечевого ремня, позволяет оказывать услуги плазменного раскроя металлов на выезде.

Плазменные аппараты отличаются:

- Мобильностью и портативностью (вес ручных аппаратов с небольшой и средней мощностью варьируется от 10 до 25 кг).

- Доступностью применения (для работы необходимо напряжение 220 V, сила тока может различаться в зависимости от мощности аппарата).

- Универсальностью (возможностью обработки различных типов металлов).

- Доступной ценой (стоимость ручных аппаратов плазменной резки российского производства варьируется от 15 000 до 70 000 рублей).

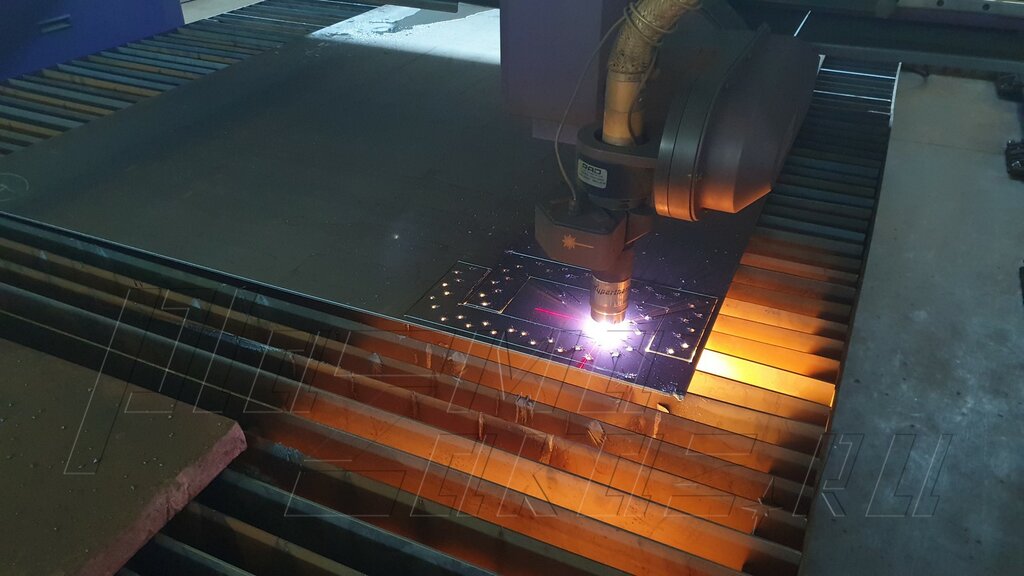

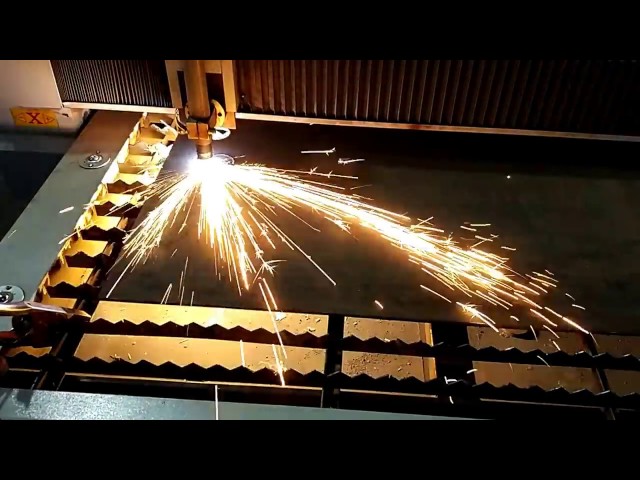

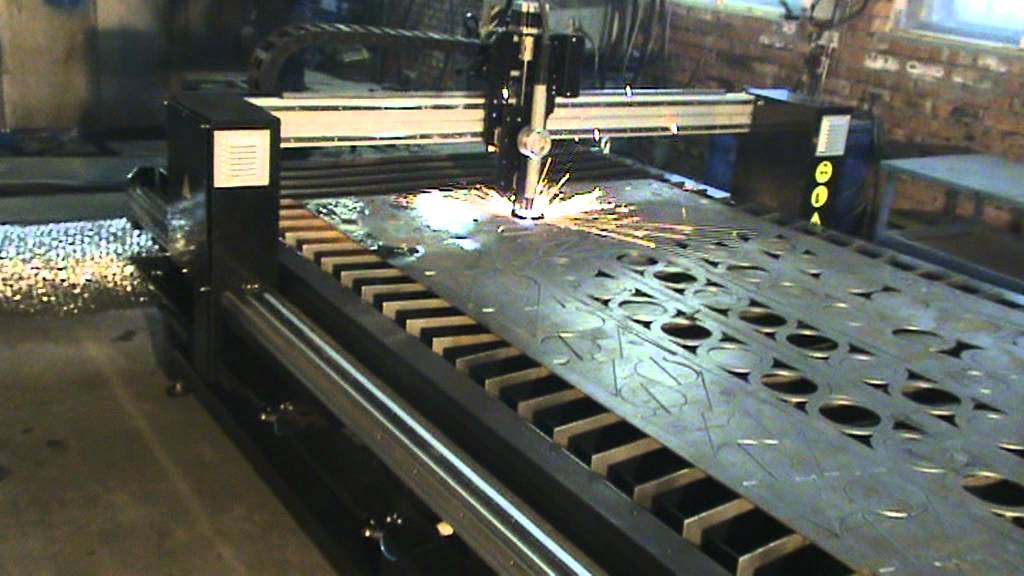

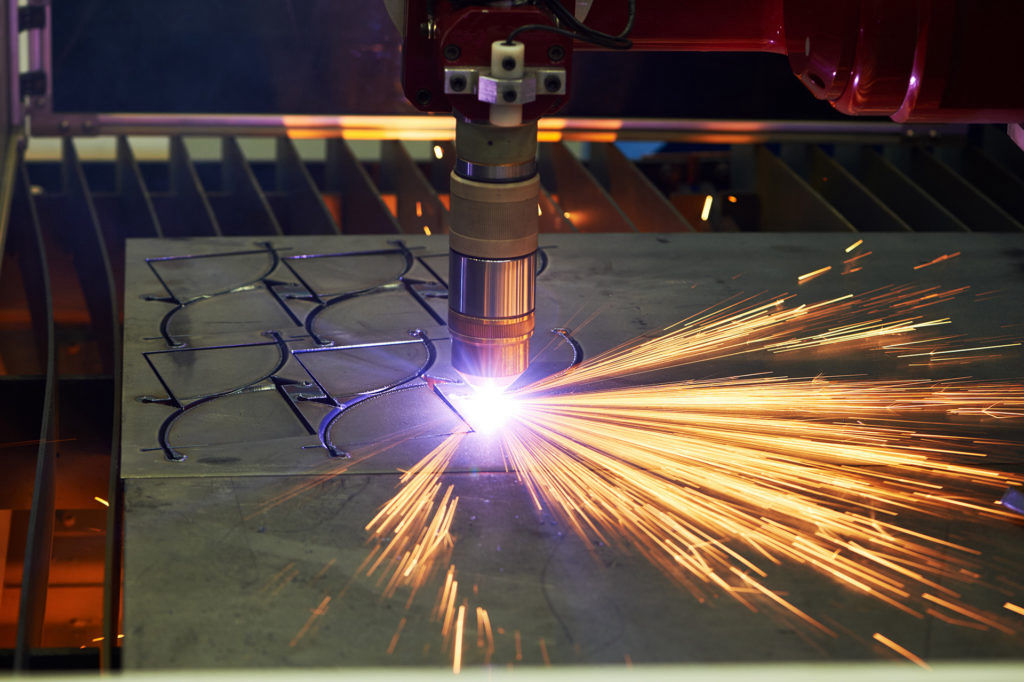

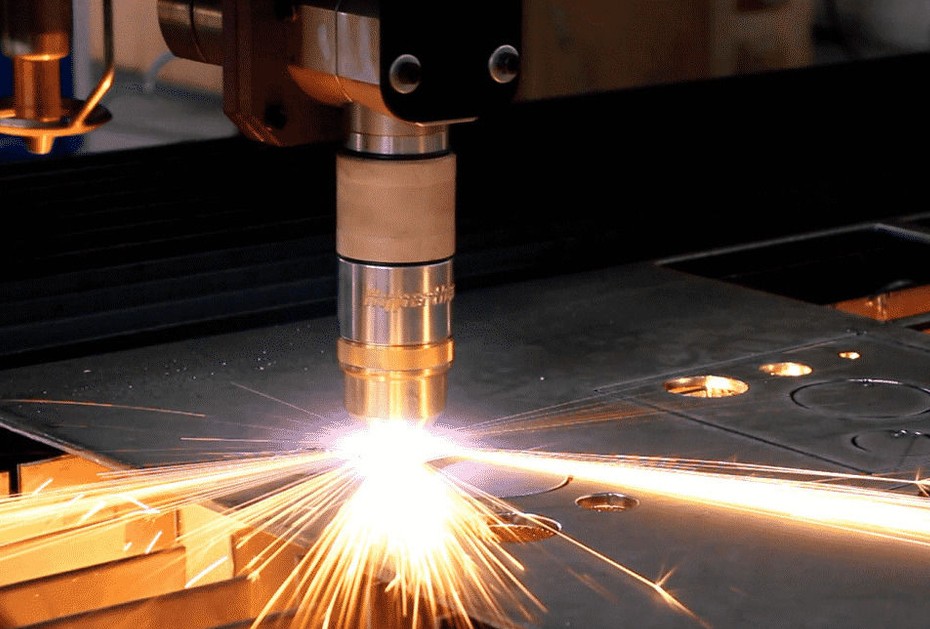

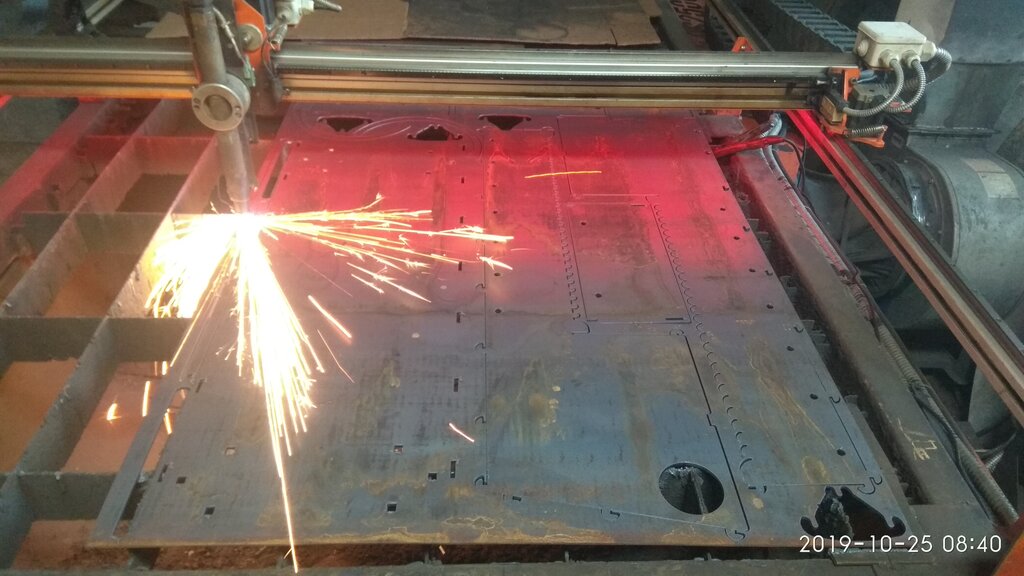

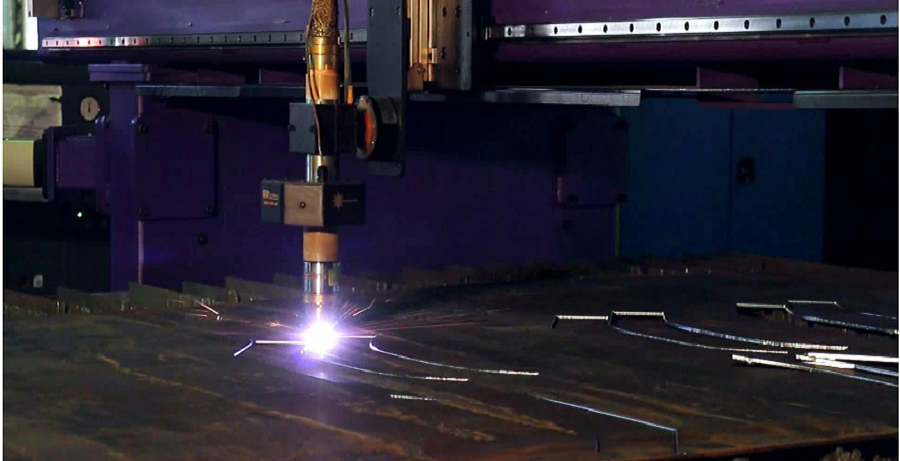

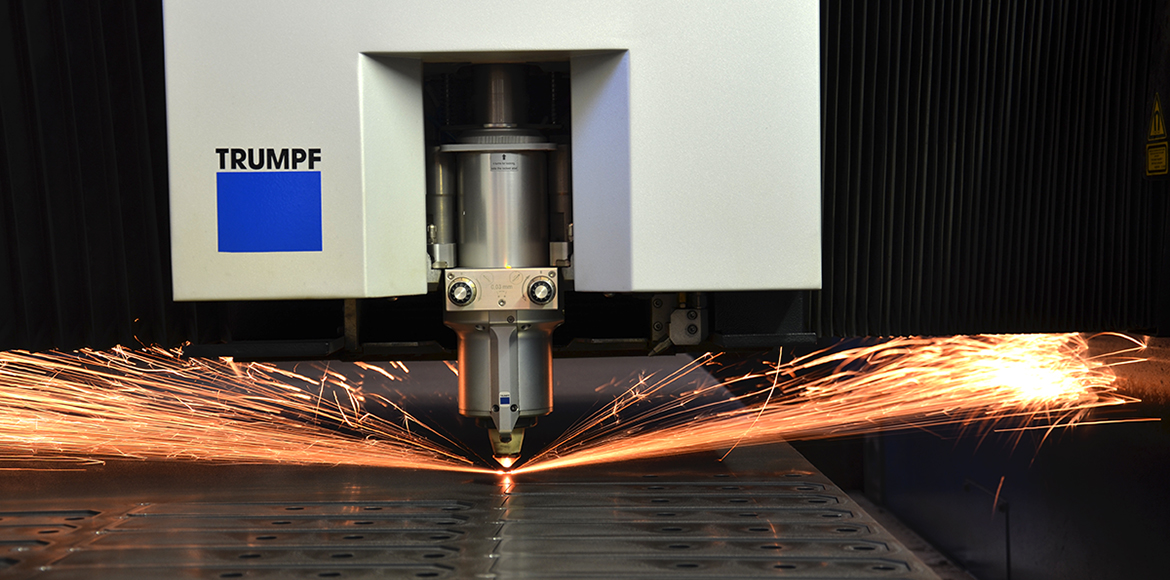

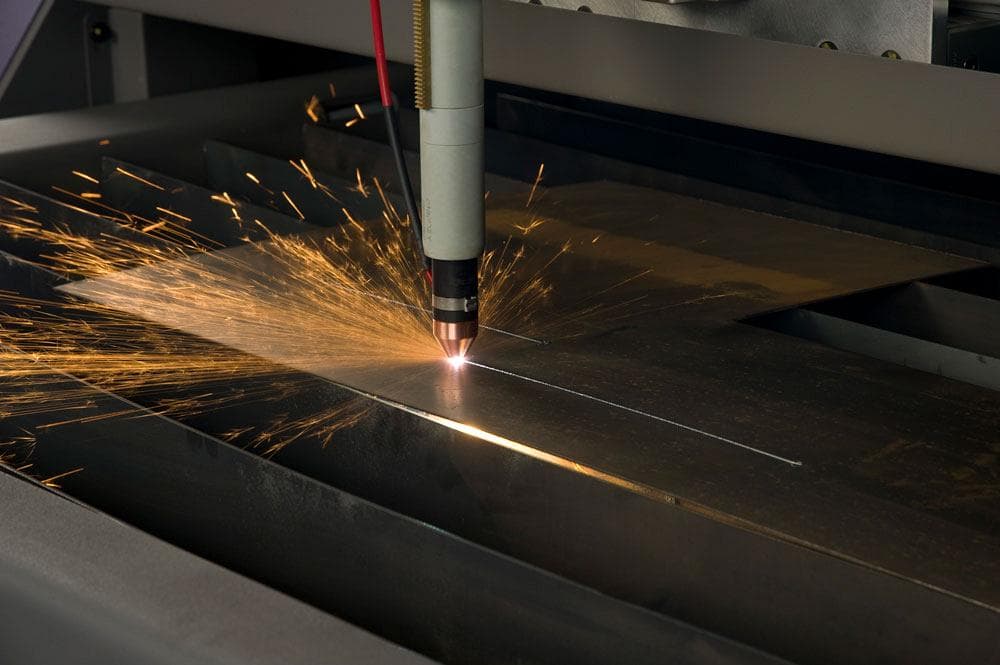

2. Плазменный раскрой металла на станках с ЧПУ.

После появления аппаратов ручной плазменной резки технология начала использоваться со станками с ЧПУ (числовым программным управлением). За счет такого подхода можно раскраивать листовые металлы, круглые и профильные трубы с высокой точностью (от 0,25 до 0,35 мм) и скоростью (до 7 м/мин).

Чаще всего прибегают к автоматическому плазменному раскрою листового металла. При помощи плазменных аппаратов со средней мощностью можно разрезать на пробой металлические листы толщиной до 30 мм. Использование более профессионального и мощного оборудования позволяет качественно резать металл, толщина которого достигает 70 мм.

Одним и тем же аппаратом плазменной резки можно выполнять как ручной раскрой, так и автоматическую резку. Исключение составляют только плазмотроны, которые могут быть ручными и механизированными.

Раскрой с ЧПУ в основном предполагает использование более мощного плазменного оборудования, чем то, что применяется в процессе ручной резки. Наибольшим спросом пользуются аппараты, мощность которых варьируется от 65 до 125 А, а для питания необходимо напряжение в 380 V.

На станках с ЧПУ можно высококачественно раскраивать металлы, толщина которых достигает 60 мм.

Достоинства и недостатки плазменной резки

К достоинствам относятся такие пункты:

- Технология позволяет обрабатывать все типы металлов;

- Высокая скорость обработки средних и тонких листов;

- Небольшая площадь нагревания поверхности материала, что позволяет обрабатывать заготовку без тепловой деформации;

- Высокая скорость и качество среза;

- Абсолютная безопасность, поскольку на производстве отпадает необходимость устанавливать баллоны со сжатым воздухом;

- Гравировка и фигурная резка. Технология позволяет выполнять даже самые сложные схемы резки.

Таблица режимов плазменной резки металла

Таблица режимов плазменной резки металла

Наряду с достоинствами, плазменная резка металла имеет несколько недостатков:

- Дороговизна оборудования;

- Максимальная толщина, с которой может работать плазмотрон, составляет 10 см;

- Высокий уровень шума создается газом, вылетающим на скорости звука. Оператор должен находиться в шумоподавляющих наушниках;

- Плазмотрон требует только профессионального обслуживания и установки подлинного программного обеспечения.

Плазменная резка эффективно справляется с обработкой металлических заготовок, толщиной до 80 мм. В отличие от кислородно-газовой резки, которая нуждается в контроле интенсивности и скорости, плазменная резка не нуждается в мониторинге этих параметров. По этой причине она применяется в узкоспециализированных сферах обработки металла, например, в резке растянутых металлических пластин. Кроме этого, плазма быстрее и эффективнее справляется с нелинейной резкой.

Плазменная резка требует свободного доступа к баллонам со сжатым воздухом и сети питания, что вызывает некоторые трудности у операторов станка.

Свойства технологии

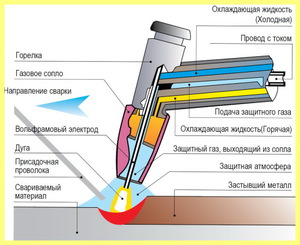

Промышленные и бытовые приборы объединяют общие принципы работы плазменной резки:

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки: толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

диаметр сопла;

сила тока;

расход газа;

скорость реза.

Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

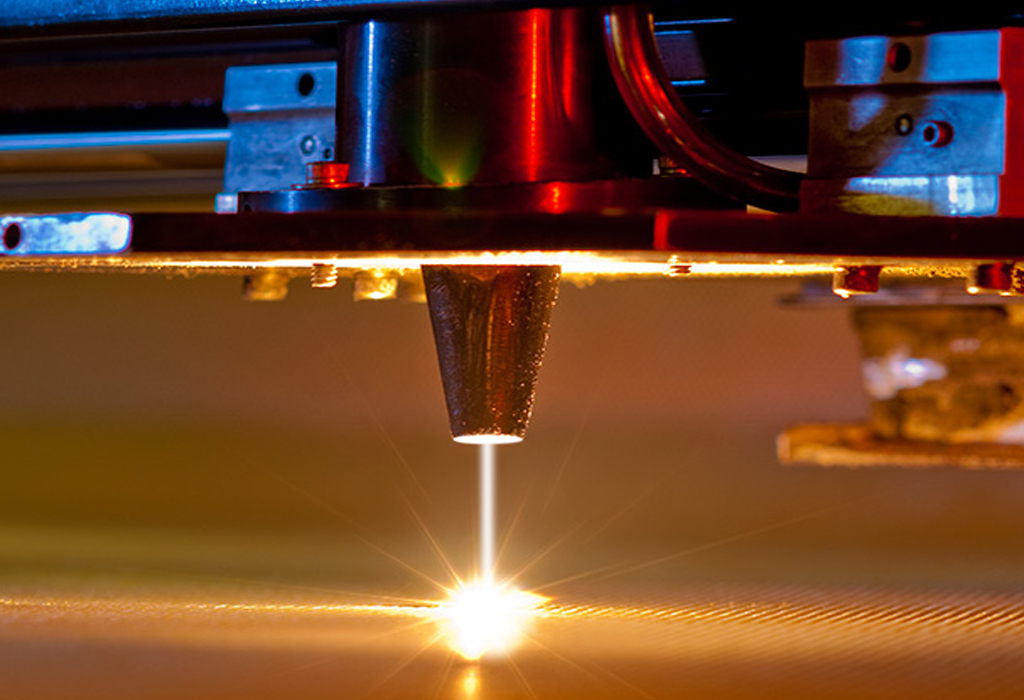

Качество обработки

Качество реза — важный фактор при обработке металла, особенно, если это плазменная резка труб. Определяется режимом работы, мастерством исполнителя. Плазменно-дуговая резка регламентируется ГОСТ 14792-80. Международный стандарт качества — ISO 9013-2002. Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.

Обзор станков с ЧПУ

Сфера применения высокотехнологического оборудования достаточно обширна. Станки с ЧПУ применяются в:

Портативный плазменный резак с ЧПУ

Портативный плазменный резак с ЧПУ

- Плазменной резке металла на заказ;

- Изготовление деталей для любых видов техники и электроники;

- Формирование заготовок для фрезерной или токарной обработки;

- Изготовление металлических конструкций – заборов, дверей, решеток и т. д.;

- Производство элементов вентиляции и металлоконструкций.

Кроме этого, технология плазменной резки используется в машиностроении, авиационной промышленности, изготовлении рекламы, производстве техники и других отраслях.

Станок Vanad Mira 15/30 (Чехия) поддерживает несколько скоростных режимов, развивая скорость вплоть до 10 м/мин. Аппарат предназначается для нарезки металлических листов на производстве. Рабочая поверхность состоит из стола и мобильной конструкции. Система ЧПУ обеспечивает комплексное управление двигателями, что позволяет контролировать степень деформации материала.

Режущий станок Vanad MIRA с ЧПУ

Режущий станок Vanad MIRA с ЧПУ

Система ЧПУ вмещает больше 20 Гб памяти на жестком диске. Программное обеспечение позволяет редактировать системные файлы без привлечения специалистов. Стоит отметить, что система ЧПУ защищается ключом безопасности, это означает, что доступ к системным файлам есть только у строго фиксированного круга лиц.

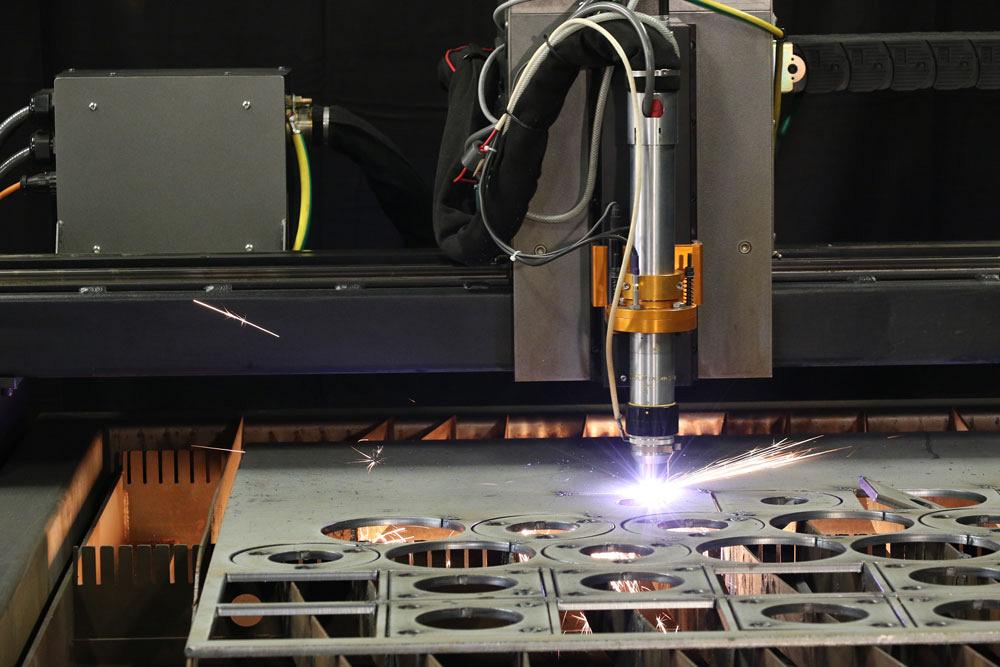

PCM1530S – это станок с ЧПУ для лазерной резки листового металла. Особенности модели:

- Оператор может чистить рабочую поверхность во время обработки детали;

- Для удобства загрузки или выгрузки производитель предусмотрел направляющие ролики;

- Жизненно важные элементы прикрываются кожухами, которые защищают оборудование от попадания абразивных частиц;

- Высоковольтные кабели защищаются прочными оболочками, что минимизирует вероятность повреждения.

Станок плазменной резки Harvest Plasma 3000

Станок плазменной резки Harvest Plasma 3000

Hypertherm (США) – станок для плазменной резки размерами 1550 на 3100 мм. Аппарат обрабатывает листы из оцинкованной и тонколистовой стали, толщина которых не превышает 0,5–8 мм. Сфера применения: средние и крупные предприятия, занимающиеся производством деталей для автомобилей и техники. ЧПУ позволяет проводить высокоточное гравирование и фигурную резку.

SPS-3400 – станок с ЧПУ от корейской компании «Space ONE». Аппарат способен поддерживать высокую скорость обработки деталей (до 4 метров/минуту). Максимальная скорость работы составляет 6 метров/минуту.

- Длина, ширина и высота рабочей поверхности: 1280*2600*150 мм;

- Производитель гарантирует качественное обслуживание ЧПУ и онлайн поддержу установленного программного обеспечения;

- Аппарат способен выполнять не только резку, но и раскрой, гравировку и фигурную резьбу по металлу.

Отличие аппаратов прямого и косвенного действия

выглядит как цилиндр

выглядит как цилиндр

Если говорить об установках косвенного действия, то их особенностью является меньший КПД. Именно этим и обусловлено то, что к ним прибегают не так часто.

Говоря про их устройство, следует отметить, что основная цель здесь заключается в размещении активных точек цепи на трубе либо специальном вольфрамовом электроде. Оборудование косвенного действия получило распространение для напыления, нагрева металлических устройств, причем в качестве режущего оборудования их не используют. В большинстве своем с помощью подобного ручного механизма выполняют ремонт автомобильных узлов, не прибегая к извлечению их из корпуса.

Что же касается второго элемента, то он необходим для увеличения эксплуатационного ресурса аппарата, работающего в непрерывном режиме. Оптимально, когда в течение часа беспрерывной резки этим аппаратом выделяют на отдых порядка 20 минут. Эти характеристики являются очень важными и должны учитываться вне зависимости от типа исполнения выбираемого устройства.

Классификация и предназначение

Плазморезы используются для работы с электропроводящими материалами. Основное назначение плазморезов — изготовление деталей из металла. В некоторых случаях оборудование используется для плазменной резки с ЧПУ заготовок из древесины и пластика.

Основные отличия среди плазменных станков имеются по способу зажигания дуги и мощности, с которой работает система охлаждения.

В зависимости от способа применения станочные приборы делятся на устройства, работающие с:

- защитными восстановительными газами;

- окислительными газами, насыщенными кислородом;

- смесями;

- газожидкостными стабилизаторами;

- водной и магнитной стабилизацией.

По типу оборудования станки плазменного типа бывают:

- инверторными;

- трансформаторными.

Инверторное оборудование включает бюджетные устройства, предназначенные для плазменной резки металла с максимальной толщиной 3 сантиметра. Оборудование отличается небольшим весом и стабильным горением дуги. КПД инверторных плазморезов превосходит аналогичный показатель трансформаторных аналогов. Но такие приборы могут применяться только частными мастерскими и небольшими предприятиями.

Трансформаторные устройства стоят дороже, но способны обрабатывать металлические заготовки толщиной до 8 сантиметров. Они потребляют больше электричества, чем инверторные устройства, но имеют надежный сигнал, устойчивый к перепадам напряжения в сети.

По виду контакта станочные устройства также делятся на две категории:

- контактную;

- бесконтактную.

Плазморезки с числовым программным управлением контактного типа требуют соприкосновения плазмы с металлической поверхностью, и не способны резать на глубину больше 1,8 сантиметра. Устройства второго типа могут обрабатывать детали с максимально допустимой глубиной.

Для плазмореза, используемого в бытовых целях, требуется электрическая сеть с напряжением 220 Вольт. Для промышленных аналогов требуется трехфазная питающая сеть, имеющая напряжение 380 Вольт. Но даже бытовые плазморезы оказывают большую нагрузку на электропроводку, поскольку вместе со станком-плазморезом работает система охлаждения. Поэтому перед использованием устройства необходимо убедиться в том, что электрическая проводка находится в исправном состоянии, и может выдерживать большие нагрузки. Для этого существует специальное оборудование, подающее сигнал в случае перегрузки.

Надежный партнёр

На Plasmainfo Вы найдете аналитику, статьи, предложения по оборудованию для смежных технологий: лазерной, гидроабразивной и автогенной резке — услуги универсальны. Благодаря консультациям наших специалистов Вы легко можете получить ответы на имеющиеся вопросы. Если на данном этапе вы выбираете оборудование, ознакомьтесь с каталогом продукции и уточните необходимую информацию у консультантов — это позволит рентабельно произвести модернизацию уже имеющегося оборудования. В основе структуры нашего бизнеса принцип: «Максимум информации в открытом доступе».

Благодаря большому опыту работы в сфере обработки металла, Plasmainfo готова стать Вашим надёжным партнёром и поставщиком. Поставка и установка оборудования для термической плазменной резки производится точно в срок, а услуги по фигурному раскрою металла выполняются с применением передовых технологий на оборудовании высокого качества.

Как толщина металла влияет на процесс обработки

Существует всего 2 способа резки: плазменно-дуговой и плазменный. Последний метод позволяет разрезать металлические изделия толщиной 200 мм, более толстые элементы разрезаются комбинированными методами:

- алюминий до 20 мм режется на основе азота, 20-100 мм смесями на основе азота и водорода, свыше 100 мм – аргоно-водородной резкой;

- медь до 15 мм, обрабатывается на основе азота. Из-за высоких показателей теплопроводности и теплоемкости металла применяют дугу с максимальной мощности;

- высоколегированные стали до 100 мм режут воздушно-плазменным методом;

- нержавейка до 20 мм, режется только азотом.

Источники плазменной резки

Характеристики источника питания зависят от производительности и мощности оборудования. Его предназначение заключается в подаче тока определённой силы. Роль источника могут выполнять:

- трансформатор, дающий возможность более эффективно работать с трубами или металлом увеличенной толщины;

- инвертор, более подходящий для небольших цехов. Основное преимущество – это экономное энергопотребление.

Трансформаторный источник питания считается более надёжным благодаря малой восприимчивости к перепадам напряжения в сети. Широко применяется вместе со станками плазменной резки, автоматическими линиями с ЧПУ. Отличается долгим сроком службы без потери качественных характеристик. Основными недостатками являются высокое энергопотребление, большие вес и габариты, что обуславливает низкий КПД. Широко востребован благодаря возможности получения выходного тока до 180 ампер, что позволяет уверенно работать в самых сложных условиях.

Инвертор отличается гораздо меньшими габаритами и весом, позволяет значительно экономить электроэнергию. Однако максимально возможный ток в 70 ампер ограничивает сферу использования. К тому же, инвертор плохо переносит колебания напряжения. Ремонт достаточно сложен и обычно осуществляется в сервисных центрах.

Какой именно выбрать источник плазменной резки, каждый решает сам исходя из конкретных задач и требований. Источник питания может идти в комплекте со станком, но можно подобрать его и отдельно с условием, чтобы он подходил по параметрам.

Установка воздушно-плазменной резки

Одним из видов резки, сварки и наплавки металлов является воздушно-плазменный способ образования дуги. Обработка металлов с использованием таких аппаратов отличается тем, что принцип работы заключается в плавлении обрабатываемого материала. Нагревание газов до очень высоких температур приводит к их ионизации. Подаваемый под давлением ионизирующийся газ плавит металл. Регулировка частоты разряда и давления подачи воздуха, так же как и диаметр отверстия сопла, влияют на режим работы установки (резка или сварка).

Метод воздушно-плазменной обработки более эффективен по сравнению с газосваркой. Особенность состоит в том, что при направленном воздействии пламени, на место обработки, происходит плавление металла. Скорость резки выше, чем газом, в результате этого не происходит тепловой деформации металла. Нет ни окалин, ни заусенцев.

Удобна воздушно-плазменная установка для выполнения художественной резьбы. Каждый элемент, по причине отсутствия дополнительной обработки, получится ровным, не хуже, чем из-под резца искусного чеканщика. С той лишь разницей, что воздушно-плазменная резка, даже при выполнении работ ручным плазматроном займёт времени и сил значительно меньше.

Воздушно-плазменная резка используется не только в обработке металлов. Таким способом можно вести резку любого тугоплавкого диэлектрического материала.

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами. Кабель-шланговый пакет

Его задача будет заключаться в соединении всех вышеописанных элементов

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам. Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки. Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность

Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили

Особое внимание уделите безопасности соединений

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.