Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Рекомендации по использованию

Резцедержатель относится к основным блокам станка и закрепляется на нем посредством болтового соединения. Использование устройства особенно эффективно при необходимости расточки повышенной точности. Конструкция их должна отличаться надежностью и высокой прочностью

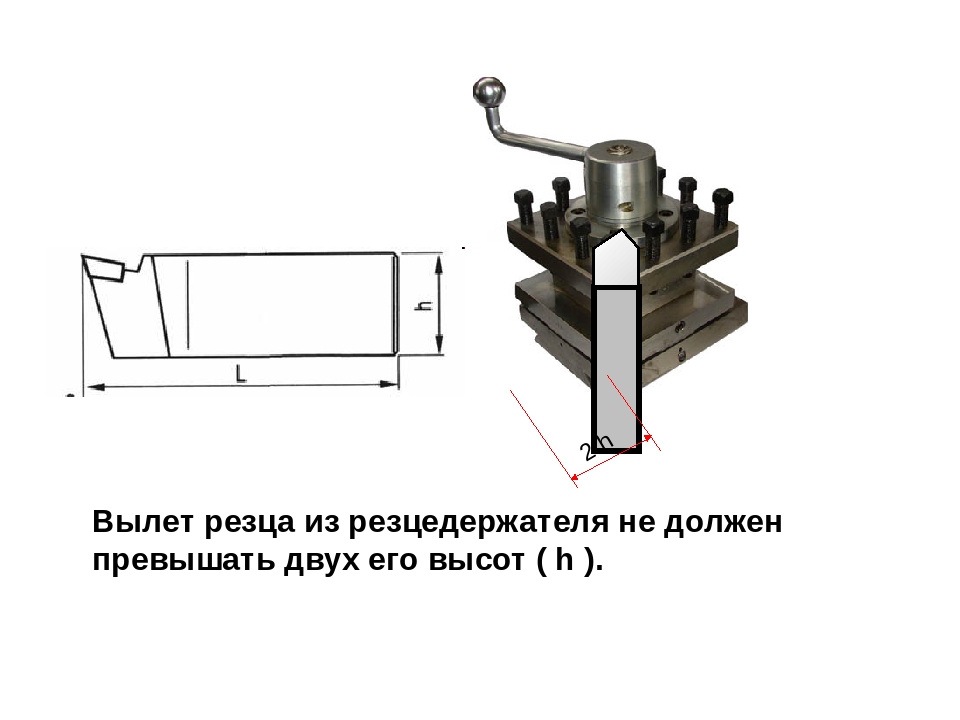

Не менее важно правильно установить резец, потому как точность металлообработки заметно снижается при появлении даже малого люфта. Резцедержатель на токарный станок используется для крепления резца по вертикали и горизонтали

Неточность фиксации по высоте считается главной причиной недостатков и брака обработки. При обтачивании резец должен размещаться так, чтобы его рабочая часть находилась поверх центров станка. При растачивании резец следует устанавливать по низу плоскости центровки.

Держатель на обдирочный станок тяжелого типа размещен на вспомогательных салазках. Это объясняется слишком большими размерами поперечных салазок: ручное их передвижение крайне затруднительно.

Резцедержатели для токарных станков по металлу

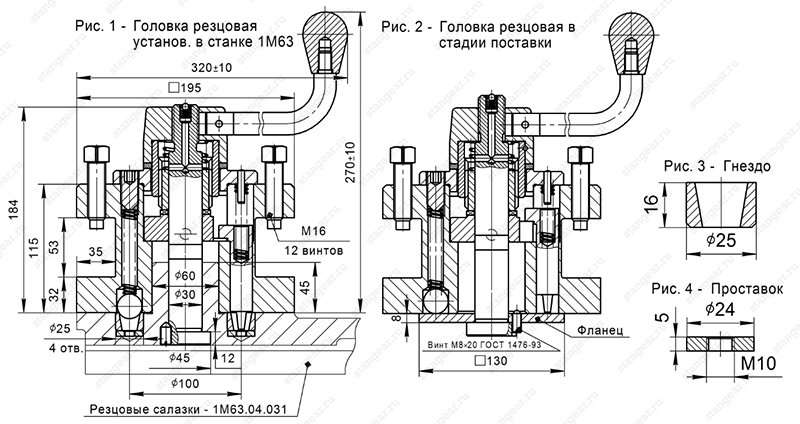

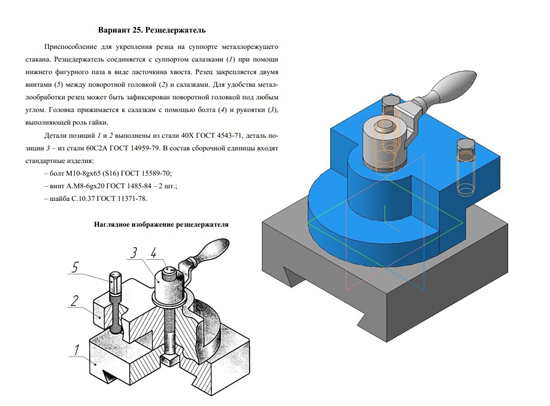

Резцедержатель служит для закрепления резцов на суппорте токарного станка, и как следствие, он перемещается в поперечном и продольном направлениях относительного заготовки. Другое название этого устройства — резцовая головка.

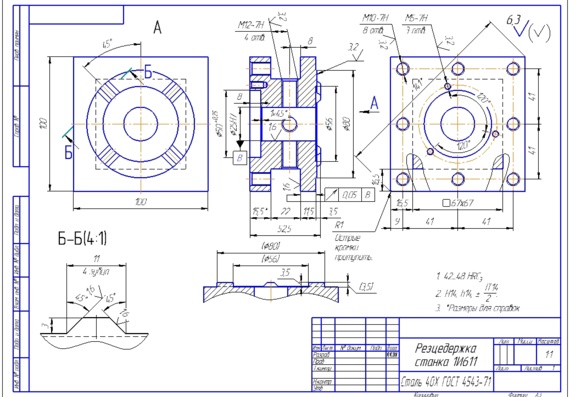

Резцедержатель токарного станка

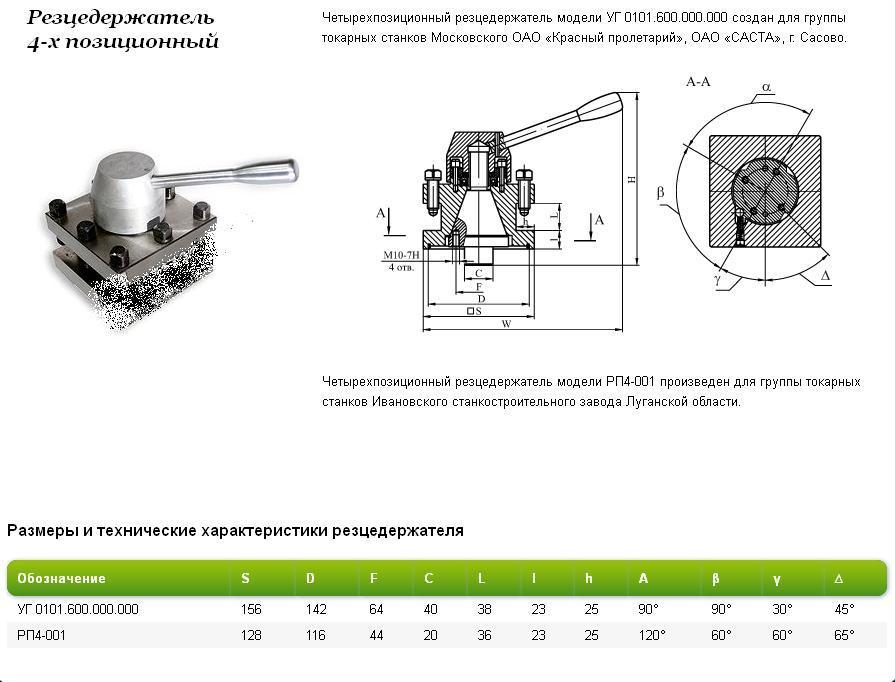

Подразделяются на двухпозиционные и четырехпозиционные, т.е. в первом варианте в резцедержатель одновременно можно закрепить винтами два резца, во втором – четыре. Это позволяет быстро менять инструмент во время работы, поворачивая резцовую головку в другую позицию с нужным резцом.

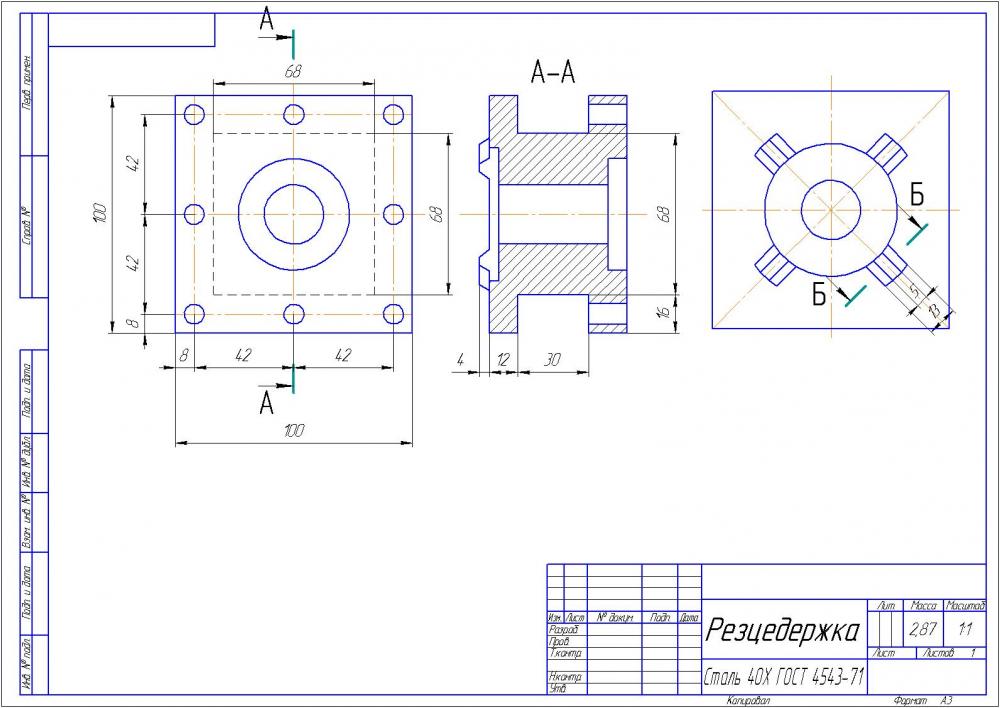

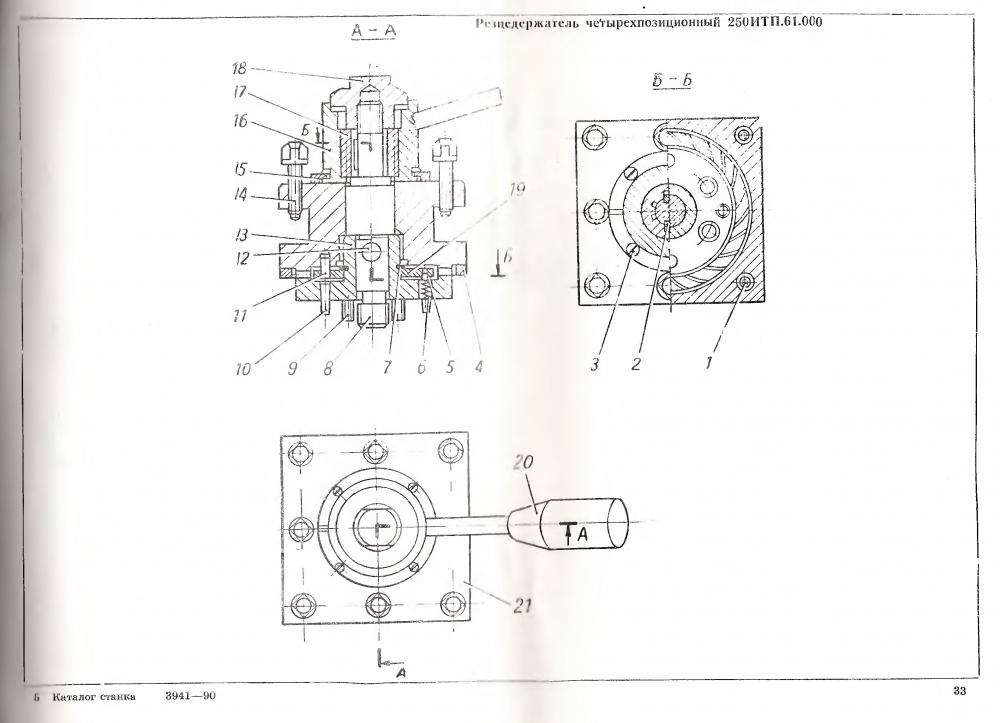

Четырехпозиционная резцовая головка

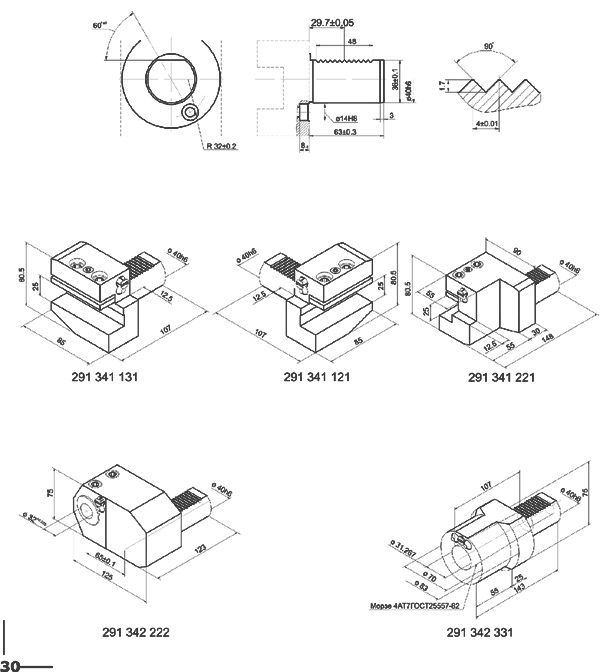

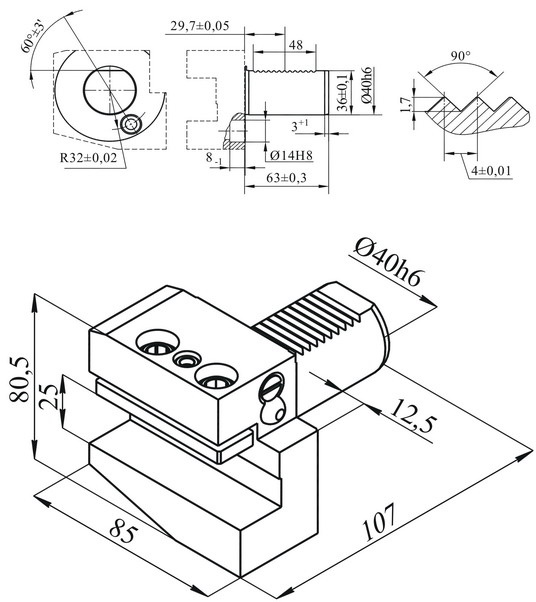

Для быстрой смены инструмента применяют резцедержатели картриджного типа, которые могут устанавливаться практически на все типы токарных станков. Сменные картриджи изготавливаются для резцов с четырехгранной и круглой державкой.

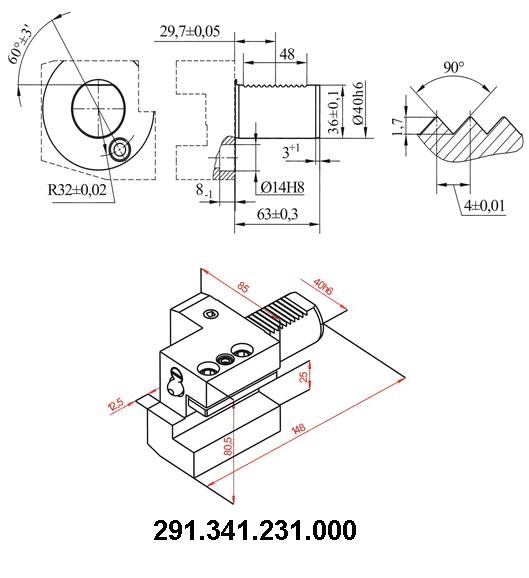

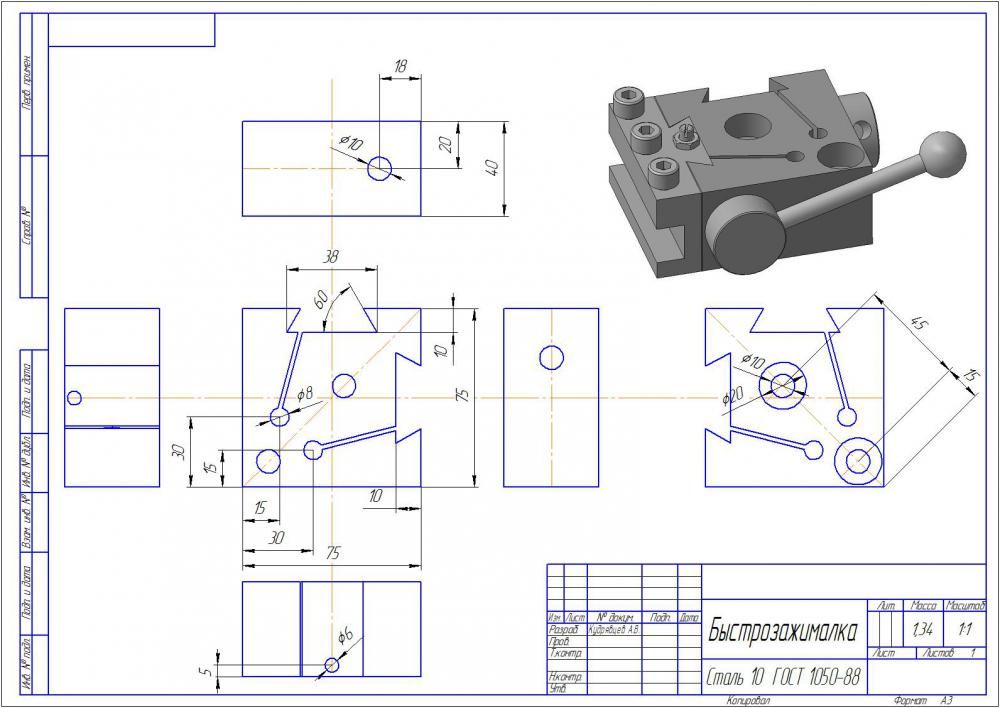

Быстросменный резцедержатель

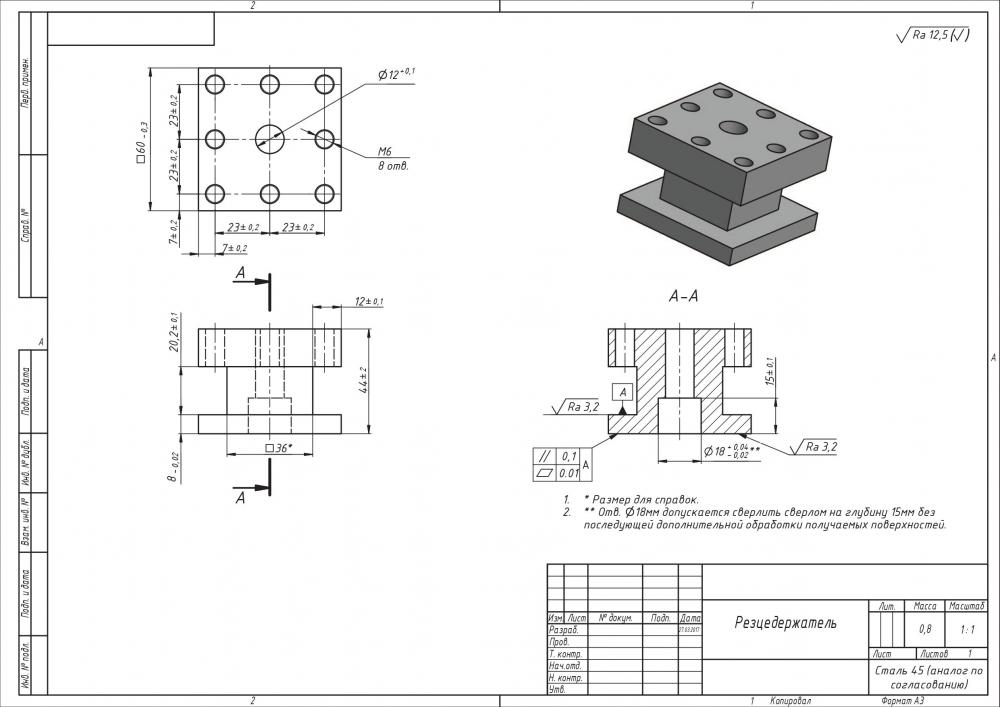

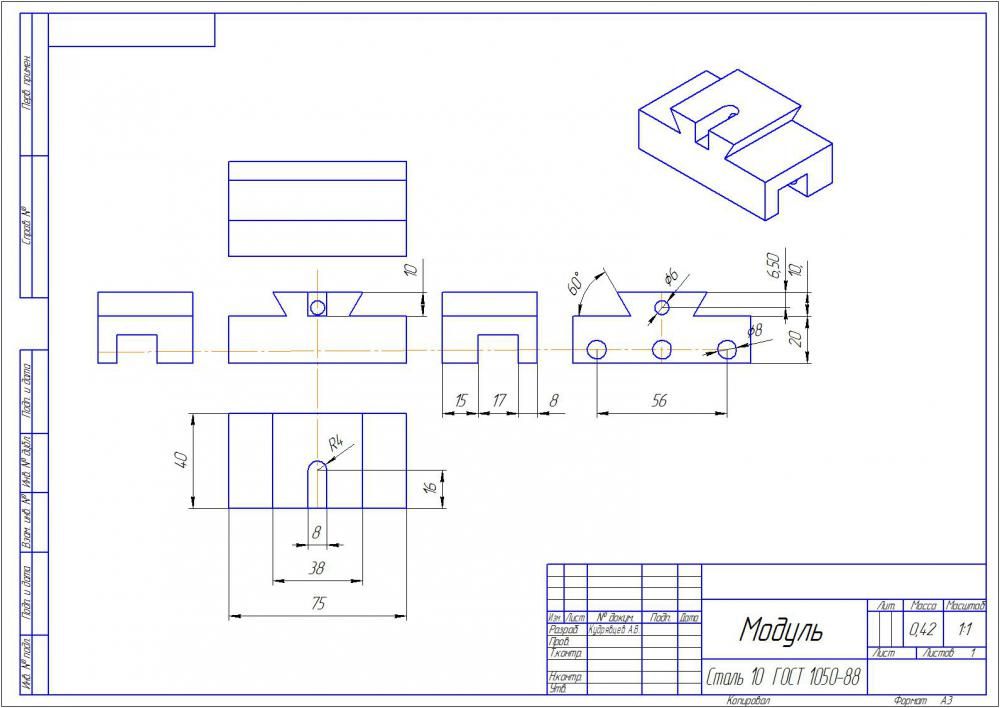

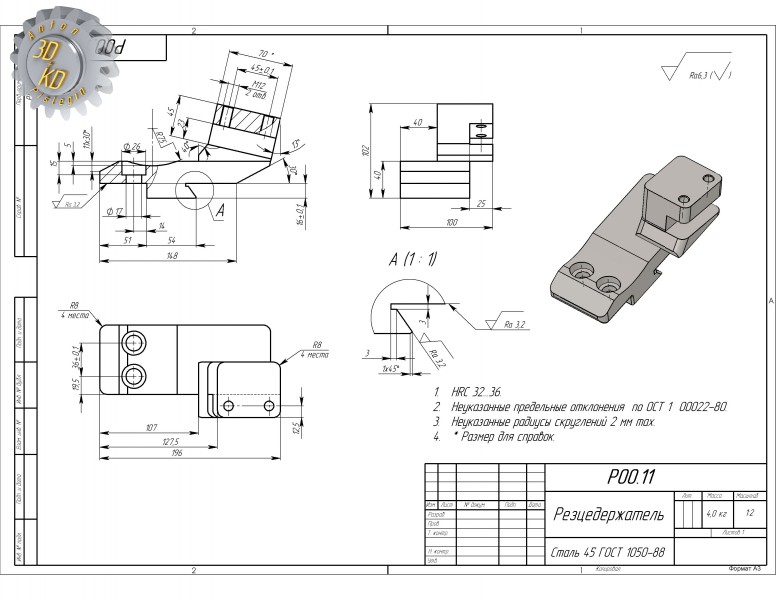

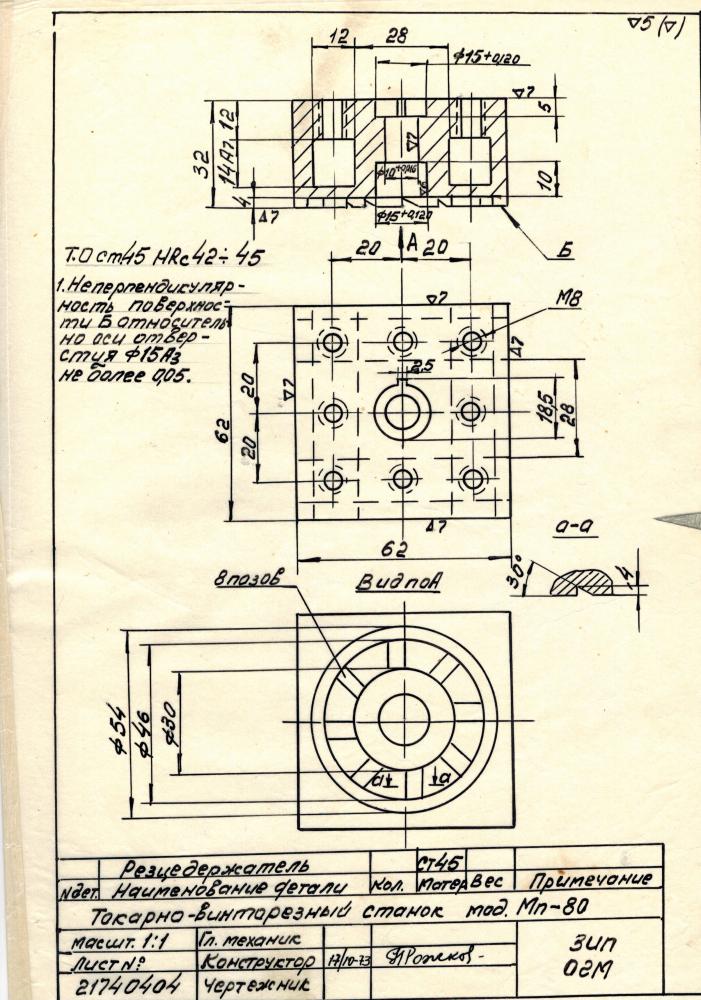

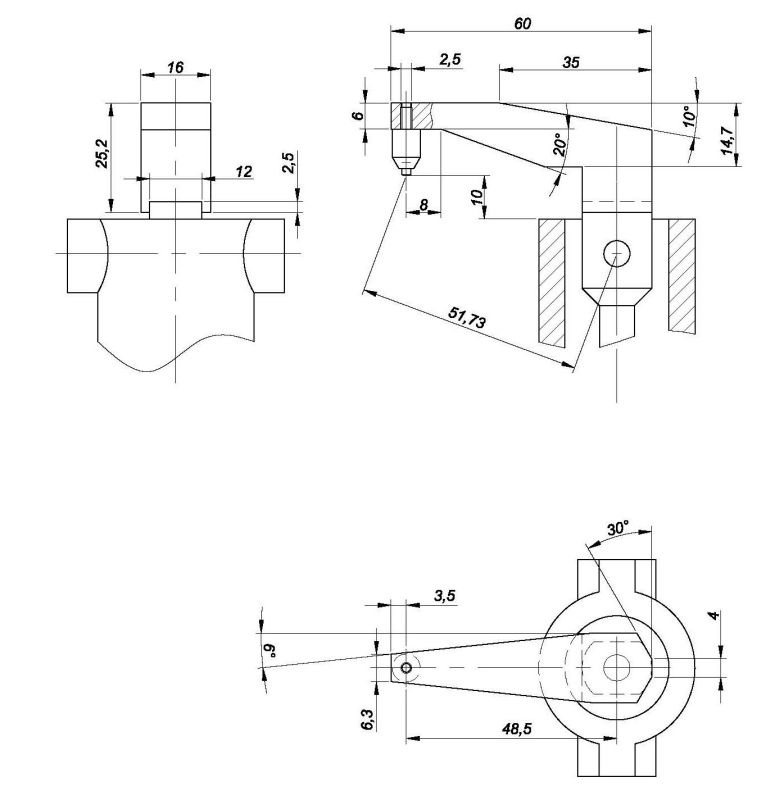

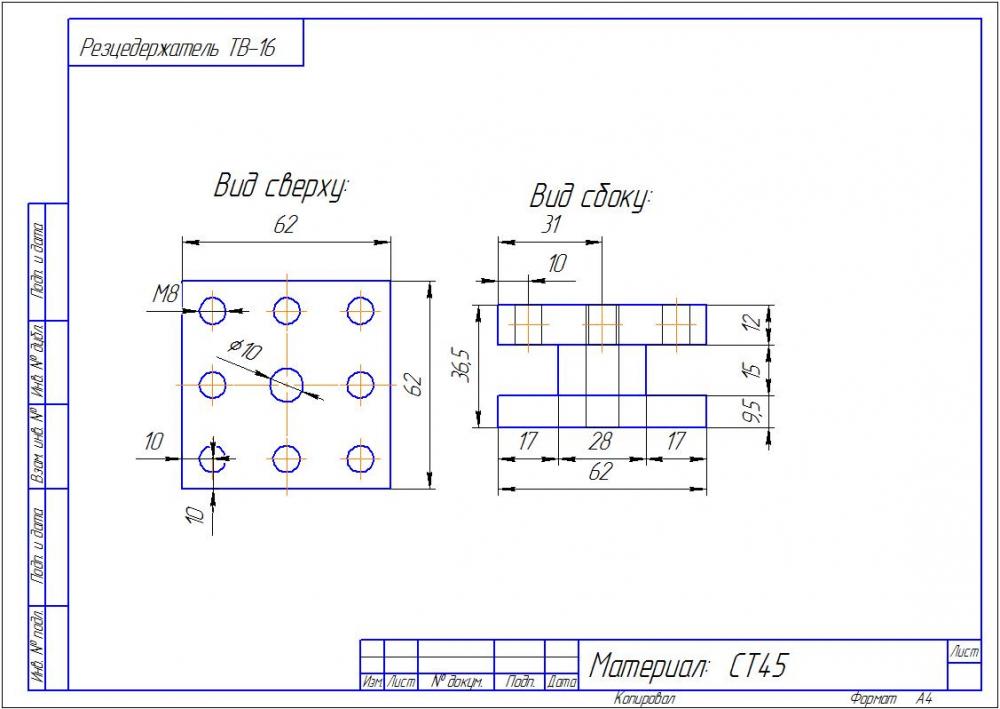

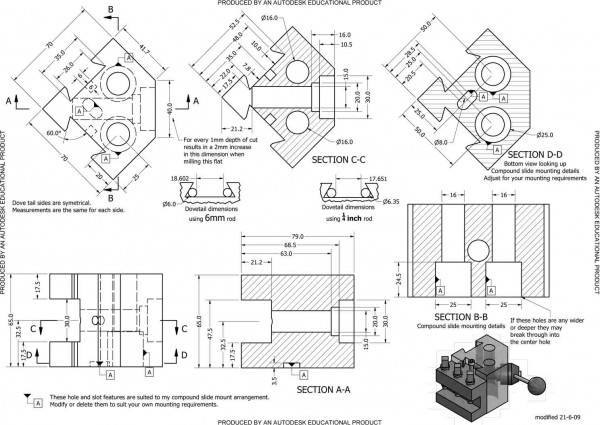

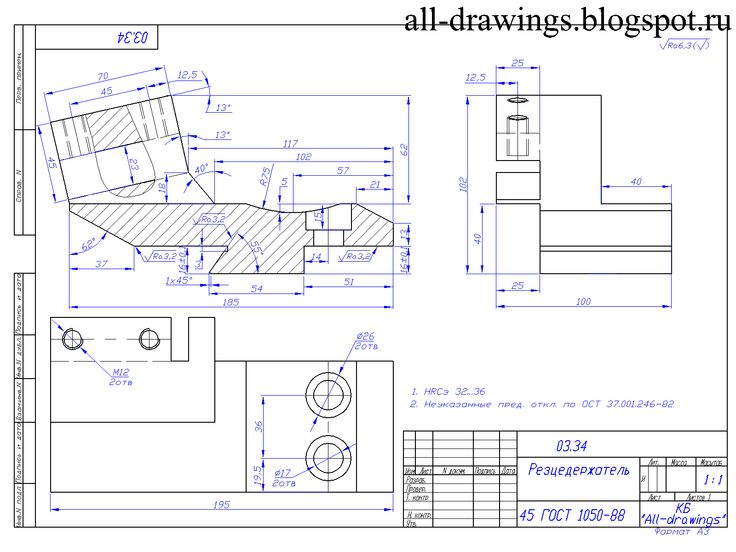

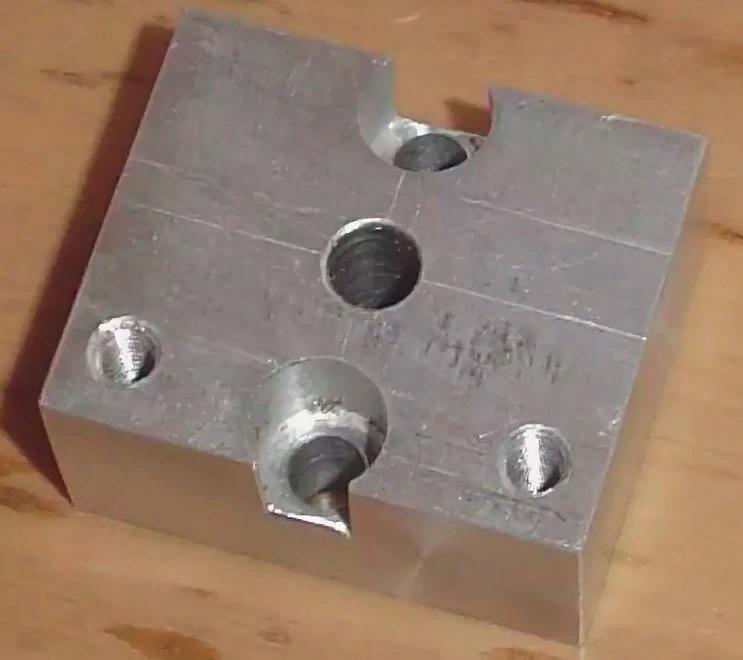

Резцедержатель (державка) своими руками

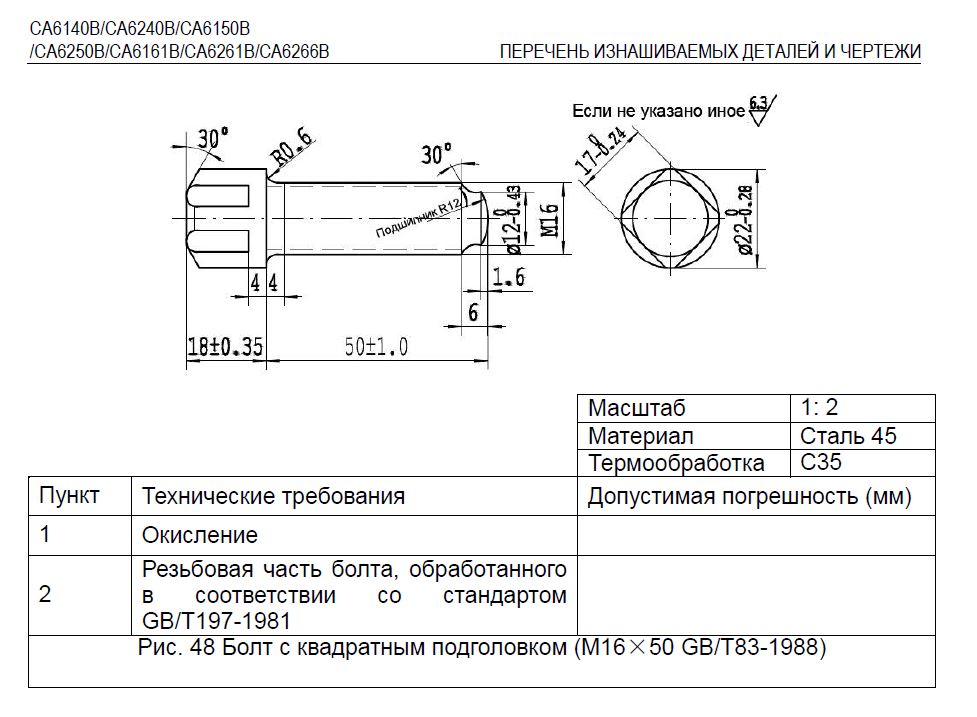

При желании или необходимости резцедержатель можно изготовить самостоятельно. Материал заготовки – сталь 45.

Еще одно видео по переделке державки

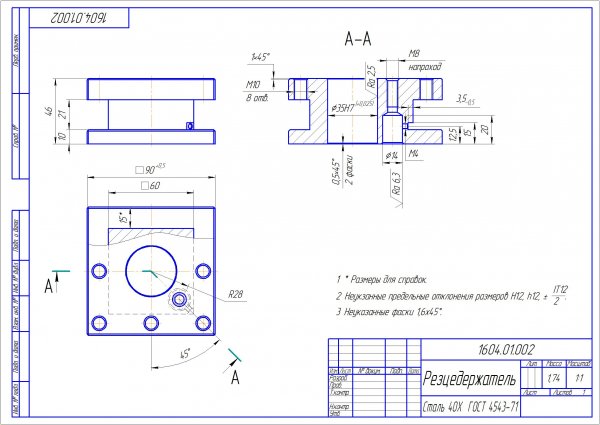

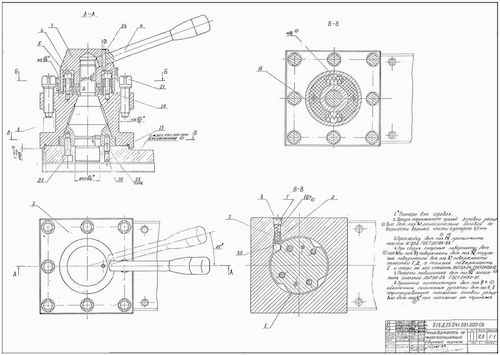

Чертежи резцедержателей

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

(голосов: 3, в среднем: 4,67 из 5)

stankiexpert.ru

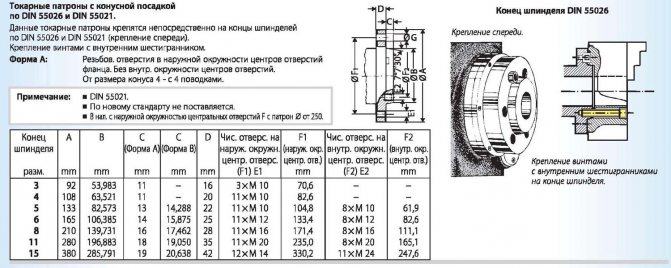

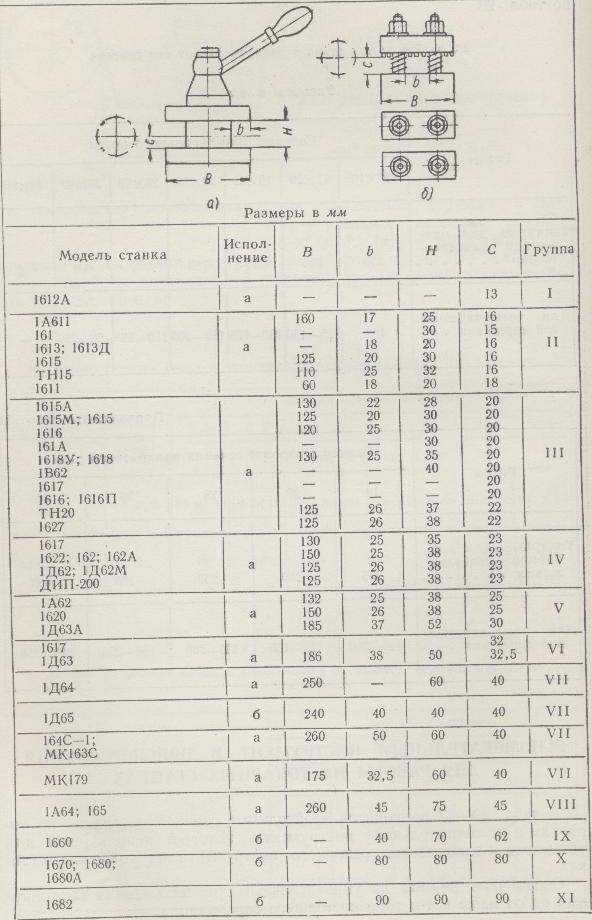

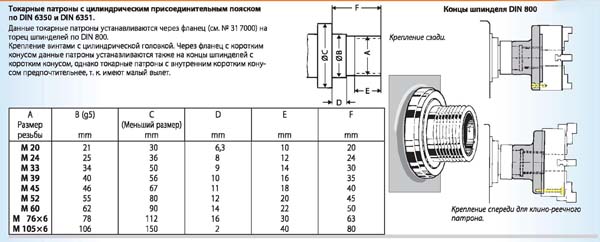

Концы шпинделей резьбовые. ГОСТ 16868 (Взамен ОСТ 428)

Крепление патрона на резьбовой конец шпинделя

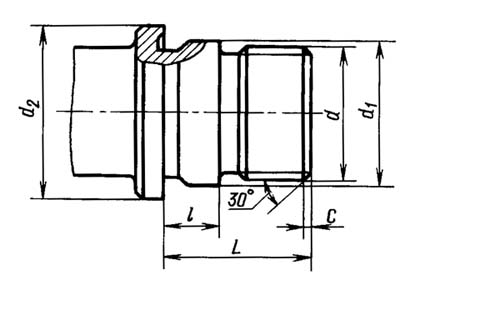

ГОСТ 16868 (Концы шпинделей резьбовые) предлагает два типоразмера концов шпинделей:

- М39 х 4,0

- М45 х 4,5

Конец шпинделя резьбовой ГОСТ 16868

В реальности существуют множество моделей станков, выпущенных до начала 60-х годов, с резьбовыми концами шпинделей от М33 до М150. Резьбовой конец шпинделя использовался на токарных станках старых моделей, например, 1А62 (М90 х 6) и в малых токарных станках – учебных и настольных, например, ТВ-7 (М45 х 4,5) и т.д.

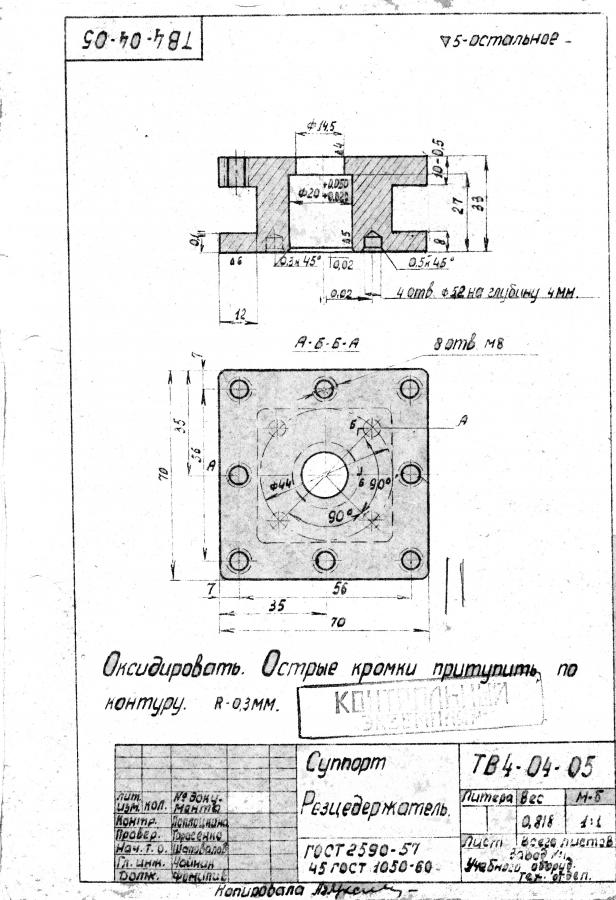

Если резьбовой конец шпинделя не соотвтствует ГОСТ 16868 (Концы шпинделей резьбовые) как, например, на станке ТВ-4 (d = М36 х 4), требуется изготовить нестандартный промежуточный фланец, используя посадочные размеры необходимого патрона.

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на цилиндрический центрирующий поясок диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Недостаток шпинделей с резьбой в том, что при торможении или реверсировании быстроходного станка патрон по инерции может соскочить со шпинделя. Кроме того, токарные патроны, устанавливаемые на этих шпинделях по посадке скольжения, не вполне точно центрируются. На точность центрирования оказывает влияние зазор. При частом навинчивании и свинчивании патронов зазор из-за износа сопрягаемых поверхностей увеличивается. В этих условиях даже плотные соединения со временем теряют свою первоначальную точность, и возникает потребность в ремонте головки шпинделя.

В средних и крупных токарных станках используются фланцевые концы шпинделей с центрирующим коротким конусом (7°7′30″). Конические направляющие обеспечивающют более точное центрирование при установке патронов и планшайб.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

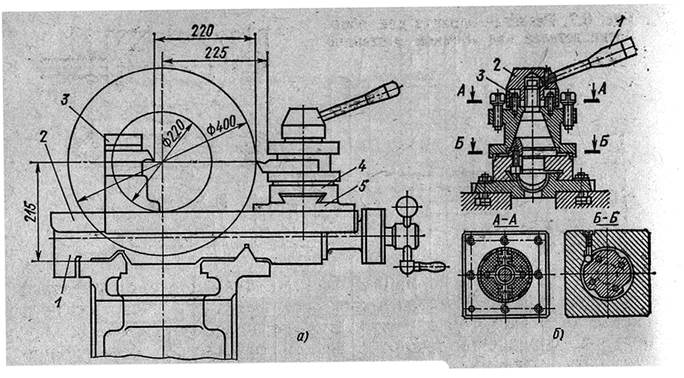

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

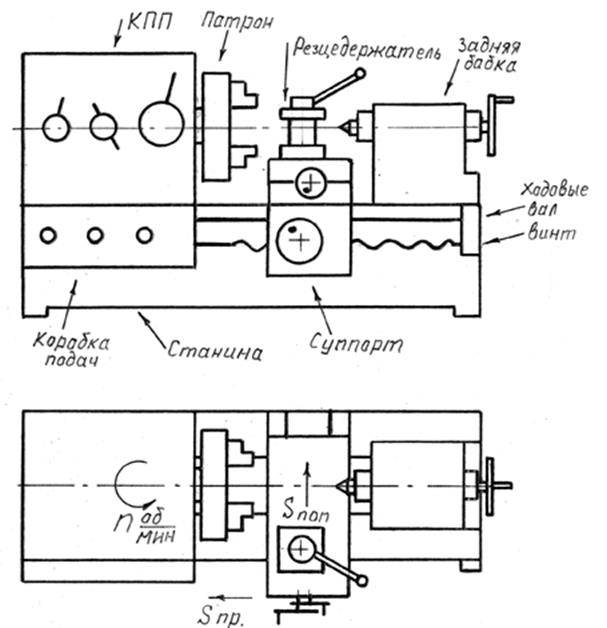

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

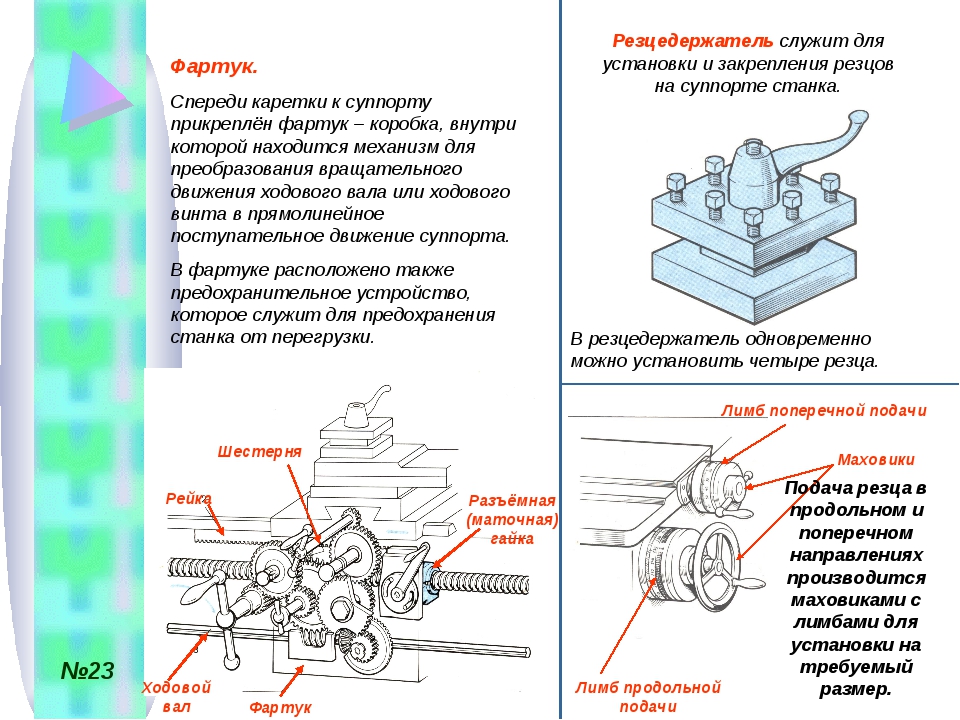

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Устройство токарного станка

В каждом изделии для работы с металлом имеется несколько важных деталей:

- Станина.

- Передняя бабка.

- Задняя бабка.

- Шпиндель.

- Суппорт.

- Электросхема и электродвигатель.

Именно на них основывается работа токарного станка, поэтому данные компоненты следует рассмотреть более подробно.

Станина

Станину можно сравнить с материнской платой, что установлена в ПК. Именно на этот элемент тем или иным образом крепятся остальные детали. Поэтому станину можно смело называть базой токарного станка по металлу.

Форма данного элемента представляет собой своеобразный пролёт моста, который установлен на двух основаниях, соединяющихся между собой, и деталью с продольными стенками. Такая конструкция обеспечивает жёсткость установки и движение некоторых деталей при необходимости.

Устройство передней бабки

На левом конце станины имеется деталь, называющаяся передней бабкой. Данный элемент всегда имеет одну и ту же форму. Основная функция — придание заготовке вращение и удержание её во время работы. Соответственно, при необходимости скорость вращения должна регулироваться.

За это отвечает коробка скоростей, устанавливаемая на переднюю бабку. Благодаря рычагам, мастер может задать необходимую скорость оборотов шпиндельного узла. Узел подаёт сигнал на шпиндель, который вращается благодаря подшипникам.

Шпиндельный узел передней бабки — один из наиболее важных элементов. Низкое качество этой детали или выход из строя не дадут возможности обработать заготовку должным образом. Прямолинейность же и параллельность работы можно узнать по крайним направляющим станины.

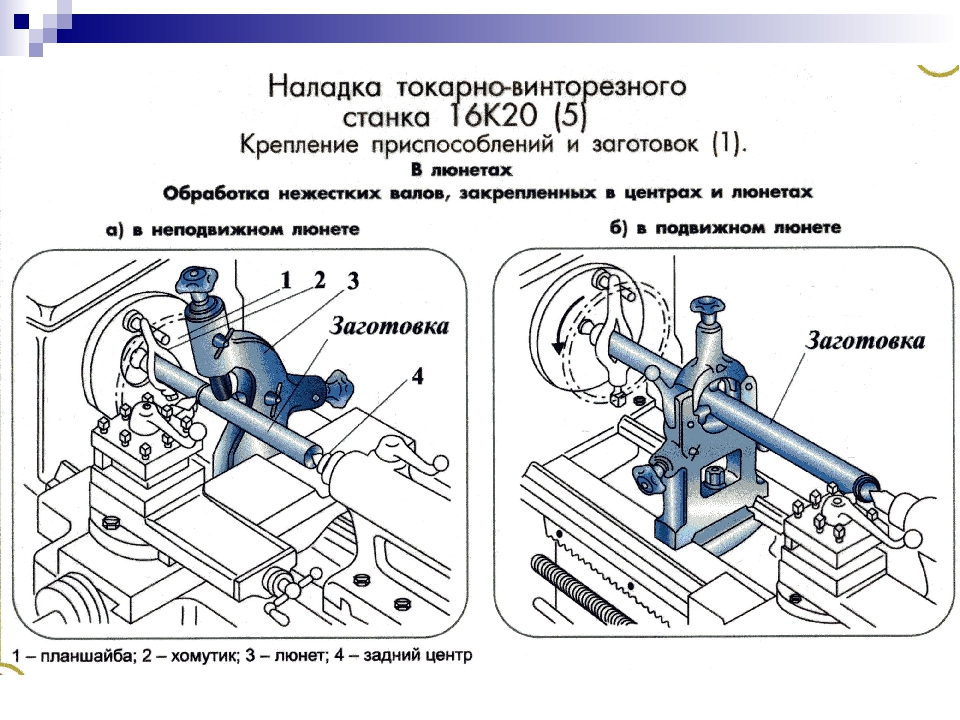

Конструкция задней бабки

Компонент, именуемый задней бабкой, отвечает за фиксацию заготовок при их помещении в обработочный центр токарного станка. Также на неё можно закрепить различные инструменты и приспособления (свёрла, метчики, развёртки и т. д.). В отличие от передней бабки, задняя деталь может иметь несколько разновидностей. Например, на одних моделях имеется обычный, а на других — встроенный вращающийся центр. Если на заднюю бабку установлен обычный центр, то корпус монтируется на специальную плиту, которая, в свою очередь, устанавливается на направляющие. При этом в корпусе токарного станка по работе с металлом делается отверстие, по которому движутся пиноль и гайка.

Встроенные вращающиеся центры чаще всего устанавливаются на изделия с ускоренной обработкой металла. Из-за этого меняется форма и конструкция задней бабки токарного станка. Так, основные изменения будут в пиноли, где появится отверстие с подшипниками и коническими роликами. Именно в это отверстие будет установлен центр.

Осевое усилие при обработке металла берёт на себя упорный шарикоподшипник. Однако если втулка соединяется с пинолью специальным стопорящим приспособлением, вращения не будет. Это следует учитывать при выборе токарного станка по работе с металлом.

Описание шпинделя

Шпиндель — это резьбовой вал, имеющий отверстие в виде конуса

Важность данного элемента обосновывается тем, что многие компоненты токарного станка созданы именно для работы шпинделя. Отверстие в нём сделано для крепления различных инструментов, переднего центра и оправок

Если данный элемент выходит из строя, обработка металла становится невозможной. Поэтому качество и исправность данного изделия — важный параметр для работы на токарном станке. Проверять наличие люфтов или лёгкой слабины необходимо постоянно.

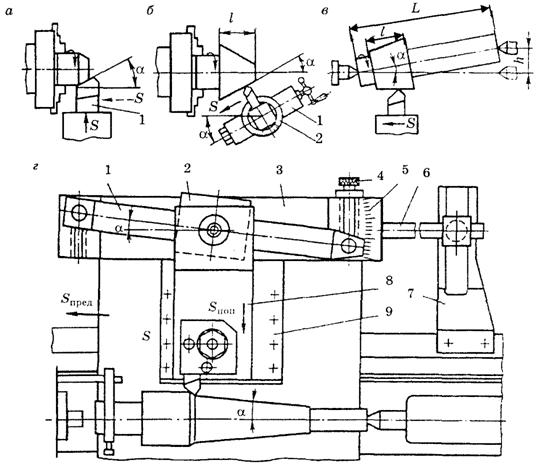

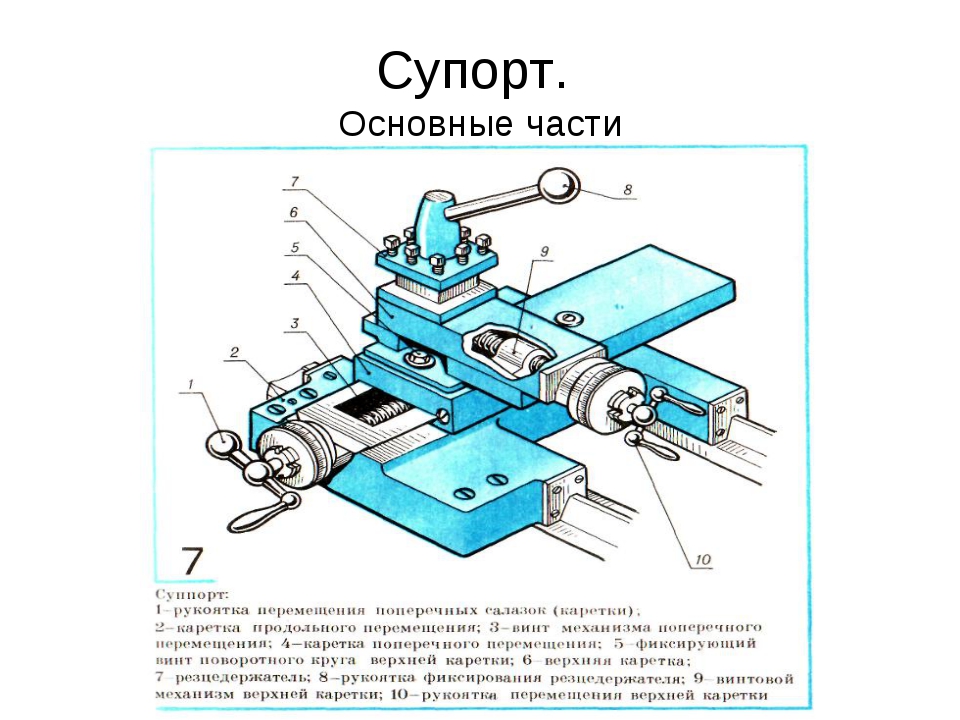

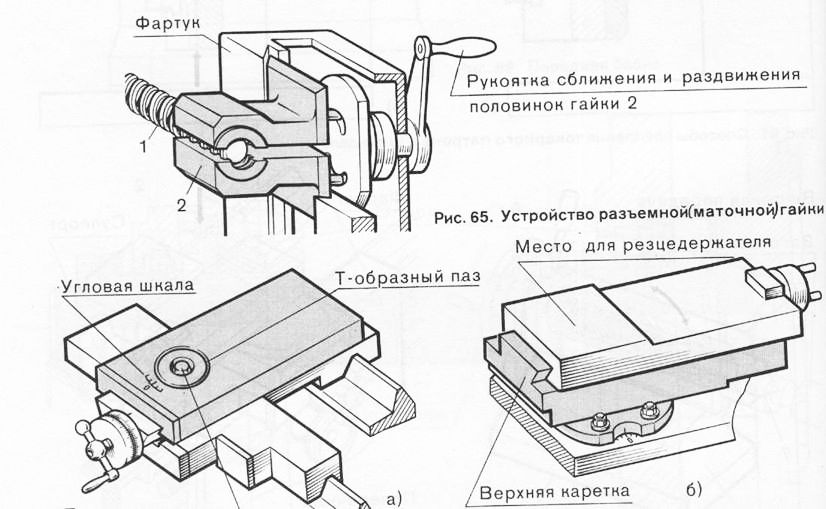

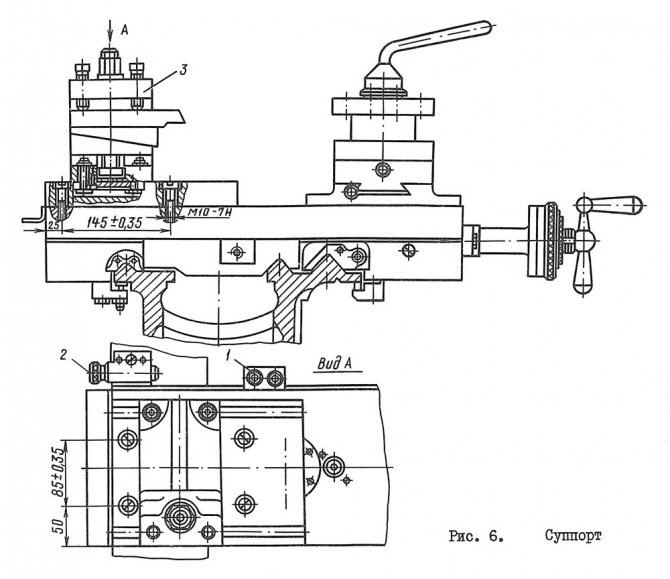

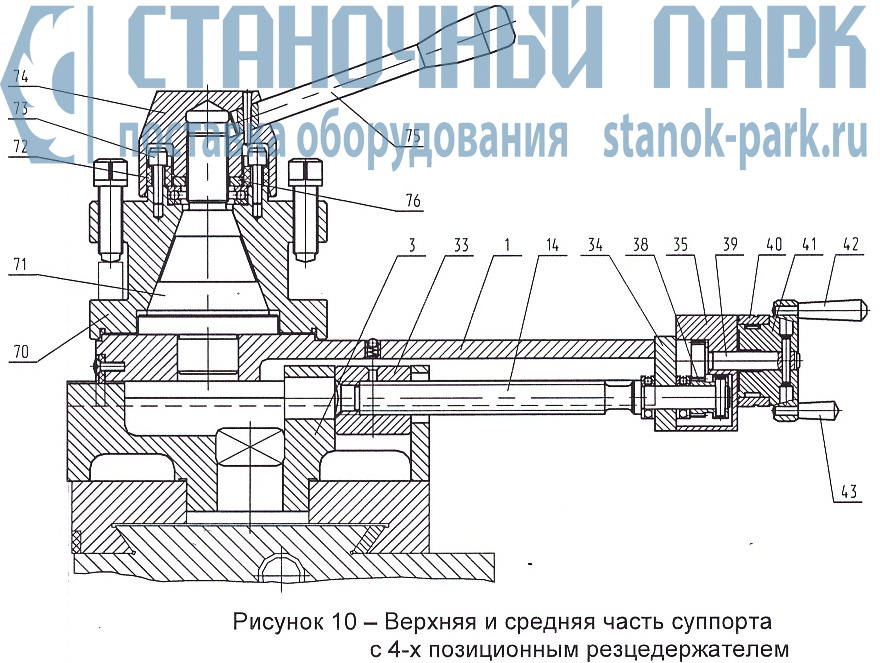

Устройство суппорта

Эта деталь обеспечивает движение резцедержателя. При этом перемещение относительно оси может быть:

- Продольным.

- Поперечным.

- Наклонным.

Движение обеспечивается благодаря т. н. салазкам, которые устанавливаются на станину. Резцовые же головки фиксируются сверху суппорта.

Электросхема и электродвигатель

Работа всего устройства возложена на электрические компоненты, установленные в корпусе токарного станка. Как известно, электросхемы нужны для подключения, подачи и регулирования тока на определённые детали. В токарном же станке электрическая схема обычно работает от двигателя, имеющего короткозамкнутый ротор. Электродвигатель приводит в движение все компоненты агрегата. Определённые разновидности могут иметь несколько скоростей и, соответственно, регулировку оборотов. Благодаря этому можно более эффективно работать с металлом.

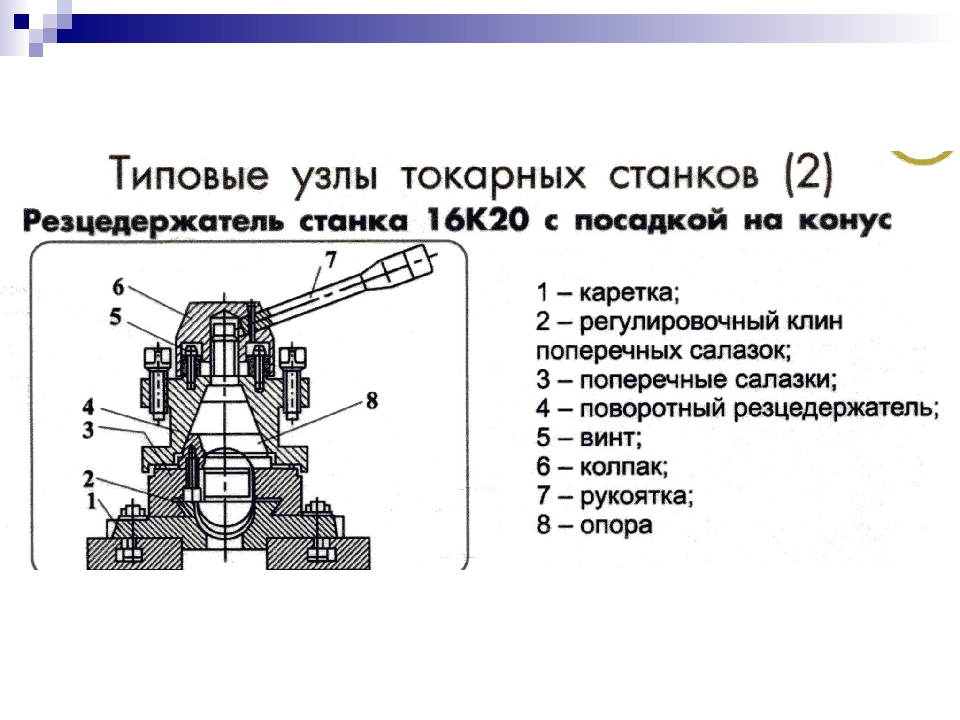

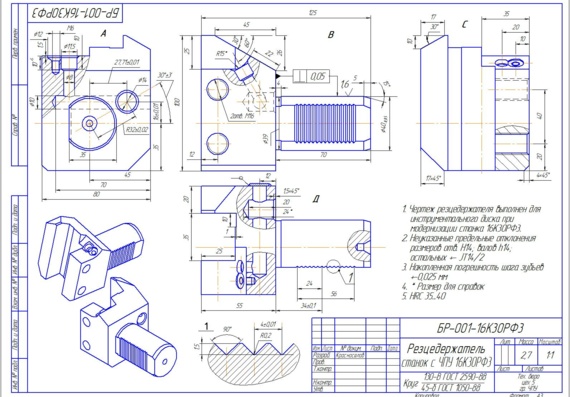

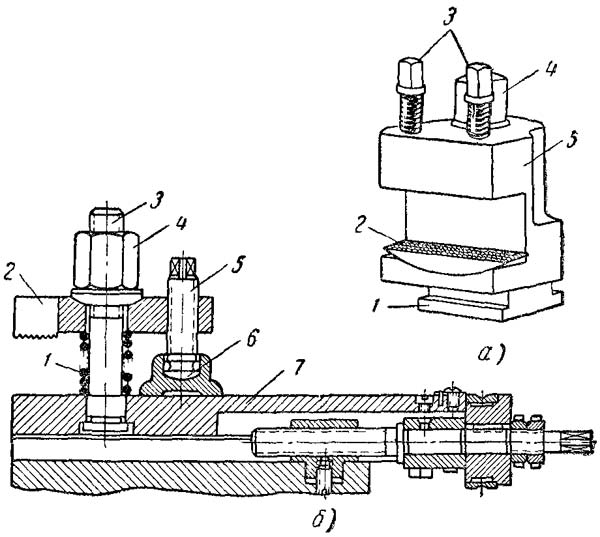

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

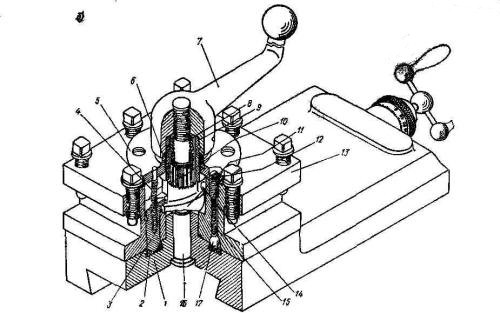

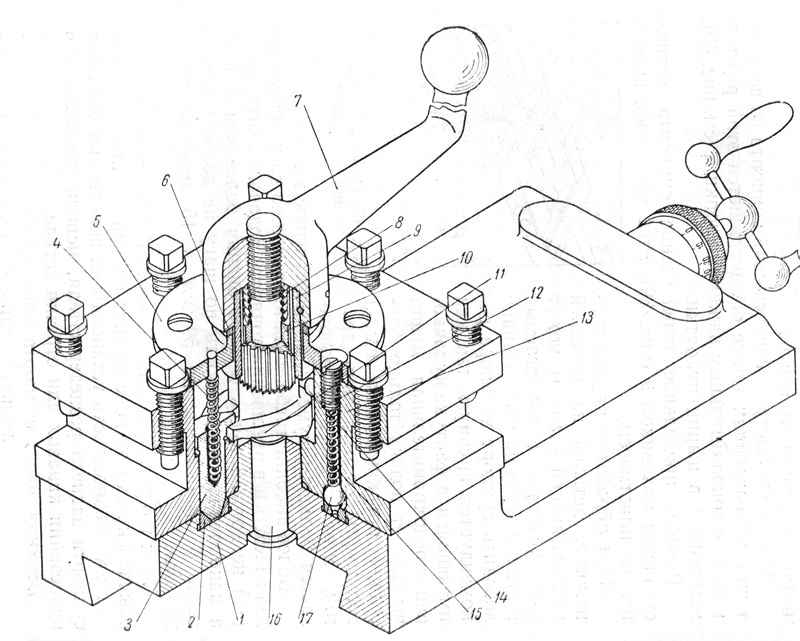

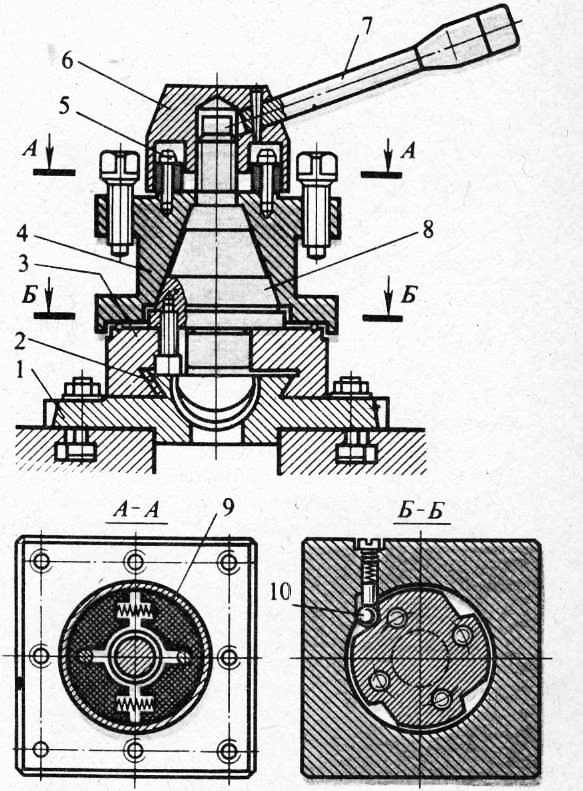

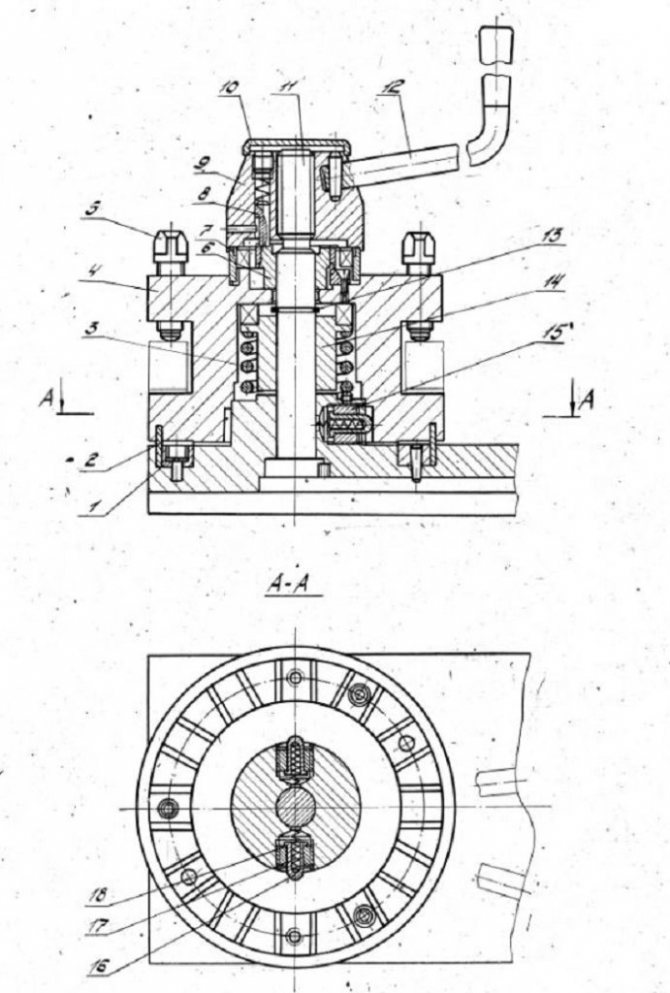

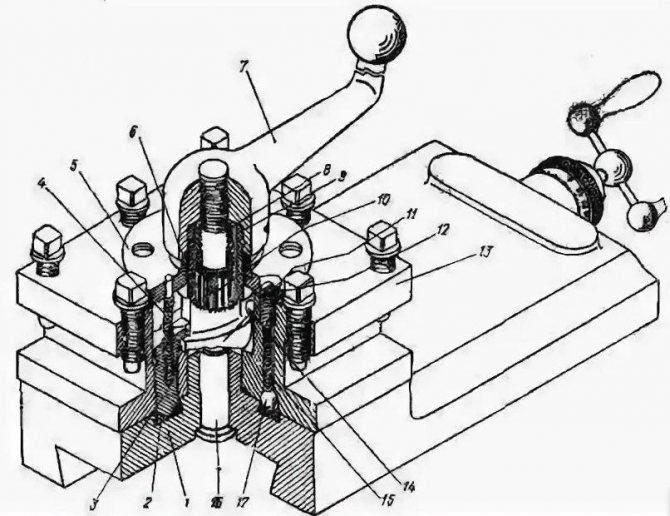

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Рекомендации по использованию

Резцедержатель относится к основным блокам станка и закрепляется на нем посредством болтового соединения. Использование устройства особенно эффективно при необходимости расточки повышенной точности. Конструкция их должна отличаться надежностью и высокой прочностью

Не менее важно правильно установить резец, потому как точность металлообработки заметно снижается при появлении даже малого люфта. Резцедержатель на токарный станок используется для крепления резца по вертикали и горизонтали

Неточность фиксации по высоте считается главной причиной недостатков и брака обработки. При обтачивании резец должен размещаться так, чтобы его рабочая часть находилась поверх центров станка. При растачивании резец следует устанавливать по низу плоскости центровки.

Держатель на обдирочный станок тяжелого типа размещен на вспомогательных салазках. Это объясняется слишком большими размерами поперечных салазок: ручное их передвижение крайне затруднительно.

Малогабаритный настольный токарный станок

Малогабаритные станки востребованы на экспериментальных участках исследовательских и испытательных лабораторий, маленьких цехах и мастерских. На мини-станках проводят обучение токарному делу школьников и студентов профессиональных технических учреждений. Современное компактное устройство применяется для производства дизайнерских вещей, вытачивания поделок и оригинальных стальных сувениров. Токарное оборудование позволяет владельцу открыть ремонтное ателье, реализовать конструкторские мечты.

На настольном станке без труда проводится целый ряд операций:

- обточка деталей в форме цилиндра или конуса;

- подрезка и затачивание торцов;

- шлифовка поверхности;

- сверление отверстий заданного диаметра;

- расширение и обработка глухих и сквозных отверстий;

- нанесение внутренней и наружной резьбы;

- вытачивание и растачивание конусов, цилиндров в черновом и чистовом варианте.

Скорость токарной обработки мини-станка уступает производительности заводского оборудования. Однако это не влияет на качество готового изделия.

Достоинства настольного оборудования

Малогабаритные станки – востребованные устройства, позволяющие проводить технические операции с деталями в непромышленных условиях.

Преимущества:

- Для эксплуатации оборудования достаточно электросети с напряжением в 220 В. Если возникает необходимость, станок легко адаптируется к 380 B трехфазной сети.

- Токарные работы не требуют больших энергетических затрат, что повышает экономичность процесса.

- Устройства данного типа подходят для быстрого обучения токарному делу.

- Компактность станков позволяет располагать их в любом месте: комнате, гараже, приусадебной постройке.

- Возможность оснащать дополнительными приспособлениями, расширяет диапазон выполняемых работ и делает оборудование универсальным.

- Приемлемая цена на мини-станки увеличивает их доступность для потребителя.

Условное деление державок для резцов

По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

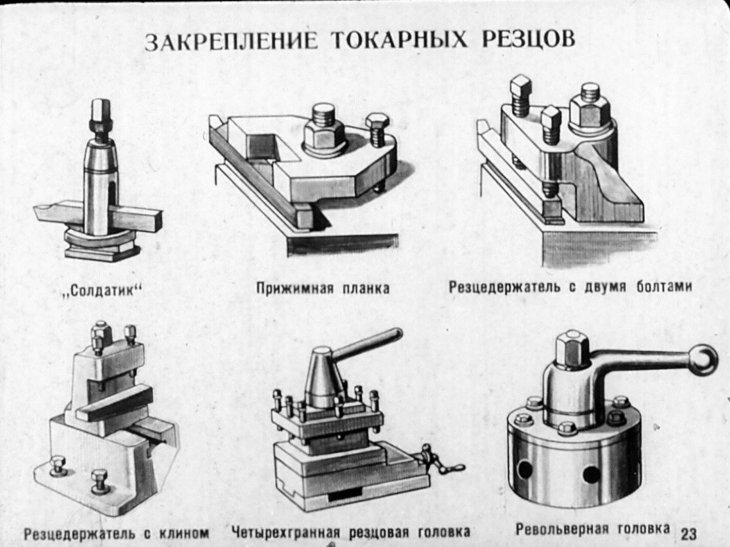

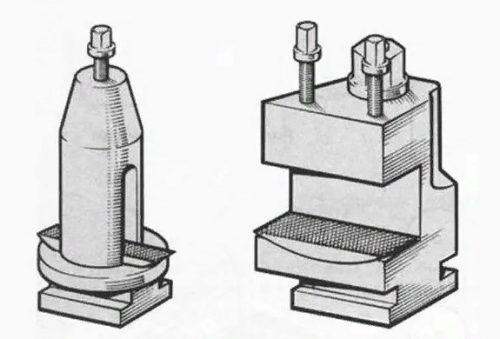

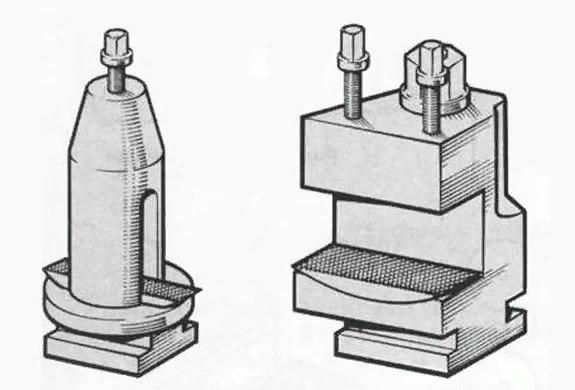

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

Простой резцедержатель

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

Поворотные

Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

Быстросменный резцедержатель

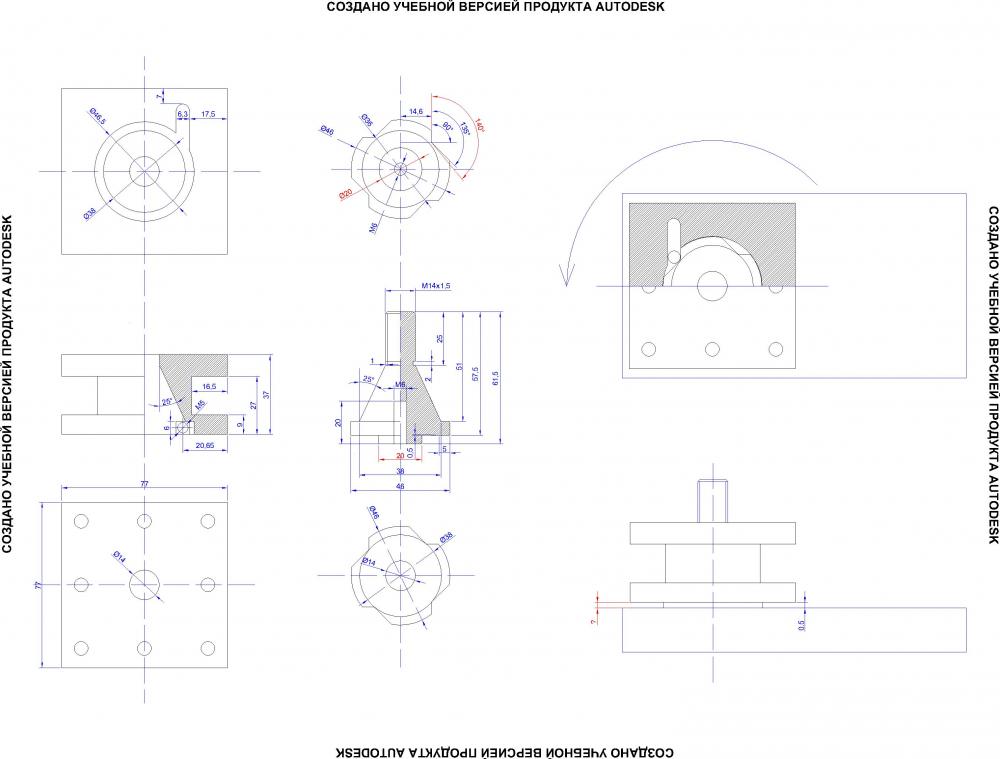

Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам. По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

По количеству мест для установки резцов:

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

Простой резцедержатель

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм. Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами. Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией. При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

Резцы и резцедержатели

Предлагаем Вашему вниманию резцы для дорожной фрезы и резцодержатели. Всегда в наличии наиболее распространённые , твердосплавные резцы импортного производства, применяемые на дорожных фрезах на базе тракторов типа МТЗ-82 или аналогичных ( МДФ, ДЭМ-121, ФДН-500, ЕМ-400, ЕМ-600, ФДХС-К-1000-01 и др.). Для резцов данного типа имеются в продаже резцодержатели. В наличии резцы для ФД-567.

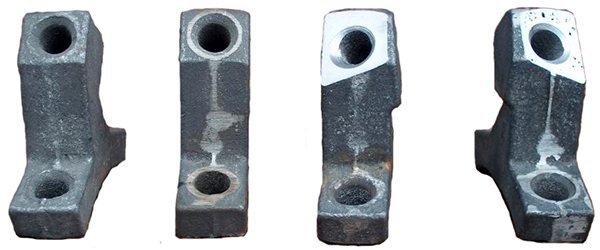

Резцедержатель сварной (кронштейн с головкой).

Применимы для всех типов дорожных фрез отечественного пр-ва Амкодор, ДЭМ-121, ФД-400, фреза ФД-567, МТС, ЕМ и др.

Резцедержатель изготовлен методом цельного литья. Не имеет сварных швов. Сталь 35Л с оптимальной твердостью 36 HRC. Угол установки резца 5 и 25 градусов достигается путем сверления отверстия под углом в теле цельнолитой отливки. Оригинальное исполнение придает износоустойчивость, надежность и соответственно увеличивает ресурс работы резцедержателя.

Размеры резцедержателя: Длина – 138 мм. Ширина – 40 мм. Диамат отверстий – 21 мм. Установочный размер по крайним отверстиям – 101,76 +/- 0,5 Резцедержатель изготовлен посредством литья из стали 40Х

Справка: В комплекте на машину устанавливается 33 штуки. Комплект состоит:

1. левый с углом в 5 градусов — 12 шт. 2. правый с углом в 5 градусов — 12 шт. 3. левый с углом в 25 градусов — 4 шт. 4. правый с углом в 25 градусов — 5 шт.

Продукция Kennametal (США):

Дорожный инструмент от ведущего мирового лидера в производстве компании Kennametal (США) отличается высокими стандартами качества, эффективностью и великолепным дизайном.

Дорожные резцы M3 ROAD RAZOR CLASIC

Дорожные резцы RP28 ROAD RAZOR CLASIC

Резцедержатель C10 Block для резца M3

Резец ДЗ-7 производства Беларусь.

Резец ДЗ-7 (пр-ва РБ) применимы для всех типов дорожных фрез отечественного пр-ва Амкодор, ДЭМ-121, ФД-400, МТС, ЕМ и др.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Устройство

Чтобы собрать качественный самодельный токарный станок по металлу, нужно знать его конструкцию. Он состоит из нескольких основных частей:

- станины (основание);

- суппорта;

- задней и передней бабки;

- резцедержателя;

- электрического привода.

Заводская модель токарного станка (Фото: Instagram / oestlund91)

Станина

Неподвижная деталь, на которой закрепляются остальные части. Она состоит из 2 вертикальных ребер, соединяющихся перекладиной. Такая конструкция обеспечивает требуемую жесткость, устойчивость статора.

Особенности:

- Под станиной находятся ножки. Их количество зависит от длины основания.

- Поперечные рейки, которые расположены сверху, нужны, чтобы по ним перемещалась задняя бабка, суппорт.

Виды направляющих:

- призматические — нужны для передвижения суппорта;

- плоские — необходимы для перемещения задней бабки.

Суппорт

На верхней части суппорта закрепляются токарные инструменты, резцы. Это подвижная часть, которая закрепляется на рельсах станины. Суппорт можно перемещать в 4 направлениях относительно центра оборудования. Для этого на станине закрепляются салазки.

Задняя бабка

Нужна для закрепления обрабатываемых заготовок на шпинделе. Задняя бабка подвижна. Она передвигается по направляющим на станине. Части:

- Верхняя. На ней удерживается шпиндель.

- Нижняя. Основная плита.

Задняя бабка закрепляется на станине с помощью болтов.

Шпиндель для токарного станка (Фото: Instagram / grizli_live)

Передняя бабка

В передней бабке находится удерживающий механизм для закрепления и вращения заготовок при включении станка. Устройство передней бабки:

- металлический корпус;

- подшипники (2 штуки);

- шпиндель;

- коробка передач для переключения рабочих режимов, скоростей.

Резцедержатель

Важная часть оборудования, которая нужна для закрепления токарной оснастки, резцов. Станок может иметь одно или несколько креплений для режущих инструментов. Количество зависит от комплектации, размеров, мощности оборудования.

Электрический привод

Отвечает за работу всего оборудования, точность выполнения технологических операций. Лучше выбирать оборудование с реверсивным приводом. Электрический привод отвечает за регулировку частоты вращения шпинделя.

Привод для токарного станка (Фото: Instagram / master_silverrain)