Виды сверл для глубоко сверления

В сегодняшней технологии металлообработки применяют несколько типов сверл для глубокого сверления деталей.

Рассмотрим основные их типы:

- Пушечные сверла. Характеристики данного типа сверл были рассмотрены выше. В последнее время выпускается инструмент с несколько измененной формой по отношению к традиционной. Это позволяет повысить производительность процесса и качество обрабатываемых деталей. Есть смысл применять пушечные сверла при обработке отверстий небольшого диаметра. Длина отверстий обычно не более 40 диаметров. Точность по IT9, а чистота поверхности составляет 0,09 – 3,5 мкм.

- Ружейное сверло, выполненное как единое целое. Их еще называют монолитные сверла, поскольку они выполнены цельно из твердосплавного материала. Для подвода смазывающе-охлаждающей жидкости внутри сверла имеется специальный проход. Стружка и СОЖ отводятся от детали через наружную винтовую канавку. Их применяют для сверления отверстий до 100 миллиметров. Глубина – до 100хD. Инструмент получил такое название, поскольку раньше его применяли для обработки стволов огнестрельных орудий.

- Ружейное сверло, выполненные по технологии фиксации режущих пластин из твердого сплава методом пайки. Как и другие сверла этого типа обеспечивают высокую точность размеров с минимальным отклонением оси сверления.

- Ружейное сверло, имеющее дополнительные режущие пластины. Такие сверла делают процесс резания более производительным.

- Спиральные сверла с цилиндрическим хвостовиком. Производятся согласно требованиям ГОСТ 886-77. Они имеют удлиненную режущую часть, которая может быть выполнена цельно из быстрорежущей стали либо иметь твердосплавные пластины. Подвод СОЖ может быть как изнутри, так и снаружи. Хвостовик может также иметь цилиндрическую форму.

- Перовые сверла. Их используют для сверления неглубоких отверстий ступенчатой формы.

- Эжекторные сверла. Используют для сверления глубоких отверстий в металлообрабатывающих аппаратах с размещением режущего инструмента в горизонтальной плоскости.

В каком режиме планируете работать?

Чаще всего в домашней мастерской имеется только подключение к сети 220 В. Поэтому вам нужна машина с таким же напряжением питания. Напряжение сети 380 В является большим преимуществом. При использовании трехфазных двигателей потери мощности отсутствуют. Можно подключить несколько машин, тогда как в двухфазной сети несколько мощных машин вызывают колебания напряжения в сети.

Итак, ответив на вопросы, вы уже можете представить себе свою будущую машину. Будь то бытовые или профессиональные, для больших или маленьких отверстий, для дерева или металла, крупных или мелких деталей. Вам остается только подумать об удобстве и понять, подходит ли он для вашей мастерской. На сайте VseInstrumenty.ru вы можете найти оборудование для работы и хобби всех размеров и с любыми характеристиками. Все это вы найдете в нашем каталоге.

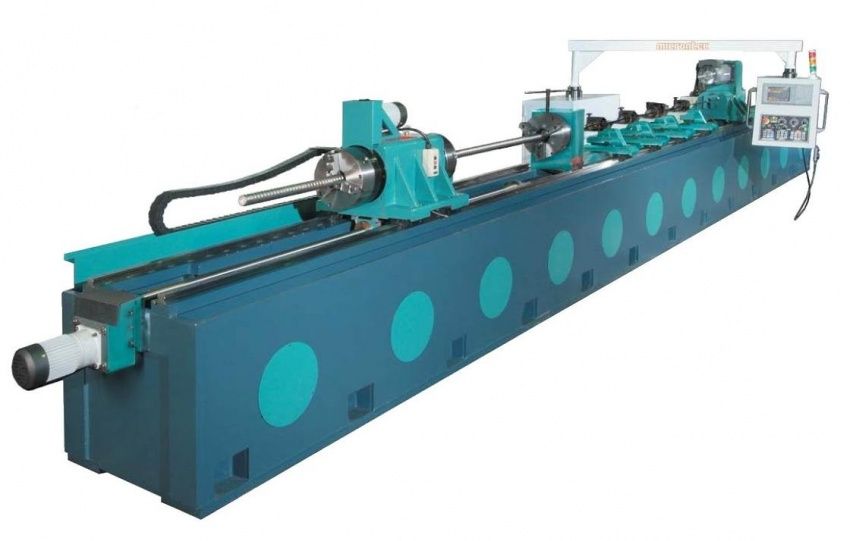

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

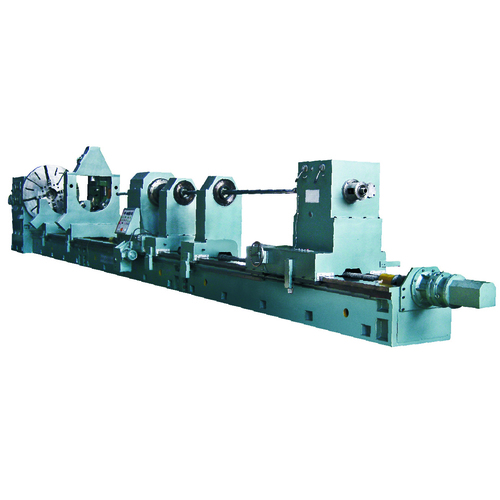

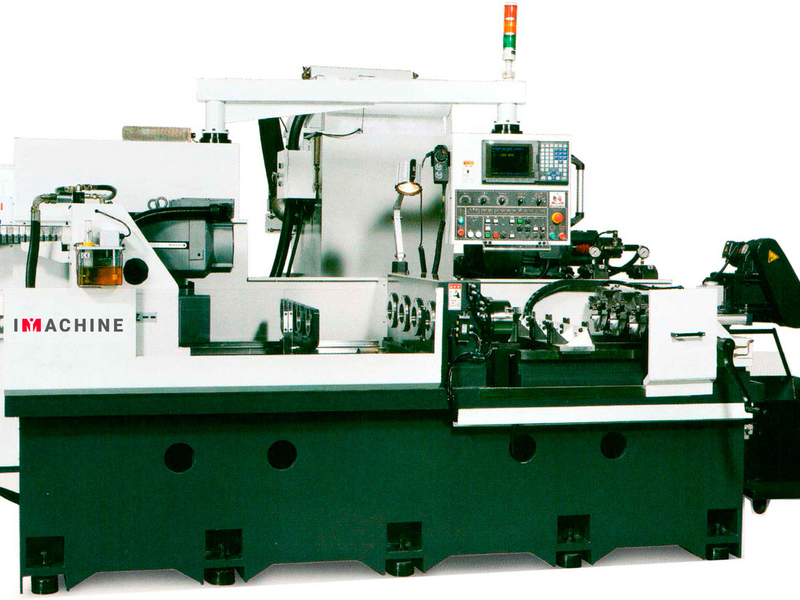

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

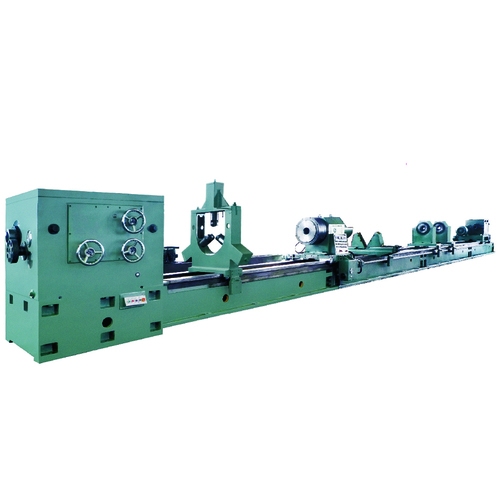

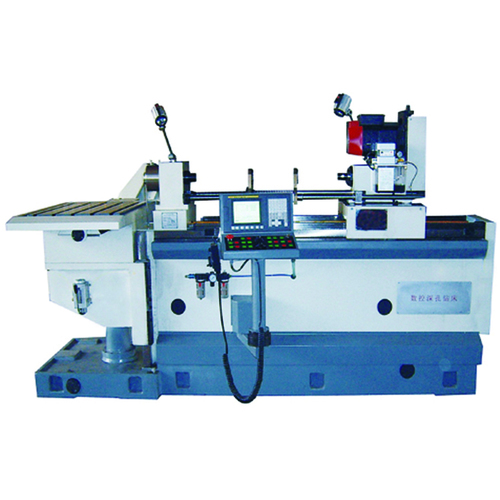

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

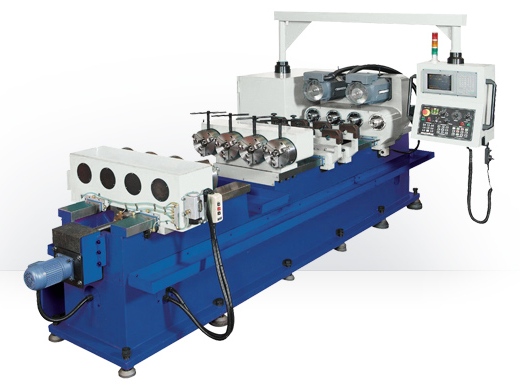

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

Что такое, и для чего предназначено пушечное сверло

Пушечное сверло — это режущий инструмент преимущественно цилиндрической формы с переменным по длине сечением. Оно является инструментом однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такого сверла имеется выемка с сечением в форме буквы V. Данная проточка выполнена по внешней поверхности сверла.

В общем случае, при помощи пушечного сверла возможно получить отверстия с диаметром в диапазоне от 0,5 миллиметров до 10 сантиметров. Специальное отверстие для подвода смазывающе-охлаждающей жидкости обычно отсутствует. Сверление производят на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является передней поверхностью сверла. Под прямым углом к оси сверла на торце стержня образуется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения более точного направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности выполняются лыски под 35-40 градусов, а также обратный конус 0,04-0,05 миллиметров на 10 сантиметров длины. Эти мероприятия способствуют уменьшению трения инструмента о внутренние стенки обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится регулярно выводить сверло из детали. Геометрия сверла способствует тяжелым условиям работы инструмента, что уменьшает его долговечность и снижает точность процесса резания.

ЭЛЕКТРОПРИВОД И СХЕМА УПРАВЛЕНИЯ АГРЕГАТНОГО СТАНКА С САМОДЕЙСТВУЮЩЕЙ ГОЛОВКОЙ

В качестве примера агрегатного станка с самодействующей силовой головкой рассмотрим односторонний горизонтальный агрегатный станок, предназначенный для глубокого сверления. В таких станках во избежание выхода из строя в процессе обработки сверла несколько раз выводятся из отверстий для охлаждения и удаления стружки охлаждающей жидкостью.

На рис.12-4,а

изображена схема автоматизации процесса глубокого сверления детали1 с применением самодействующей сверлильной силовой головки2. На кор-пусе головки укреплено три упора(А, Б иВ), которые в определенных точках пути нажимают на толкатели путевых переключателейВК1-ВК4. На станине станка укреплен упор Г, перемещающий рычаг Р, который нажимает на толкатель переключателяВК5. ПереключателиВК1-ВК5 управляют перемещениями силовой головки. Последовательность работы переключателей поясняется циклограммой работы станка, которая показана на рис.12-4,6. В исходном положении нажаты переключателиВК1 иВК2, а переключательВК5, расположенный на головке, находится в освобождённом состоянии.

Электрическая схема станка приведена на рис.12-5. Нажатием кнопки КнП

включается контакторКЛ1 двигателя силовой головкиД1, начинают вращаться шпин-дели и гидронасос. Воздействием на кнопкуКнВ включается контакторКЛ2 дви-гателя насоса охлажденияД2, при этом срабатывает промежуточное релеРП1 и получает питание электромагнитЭмВ. Силовая головка быстро подводится к детали, освобождая переключателиВК1 йВК2, при этом контактВК1

отключает цепь питания ЭмВ,

а контактВК2 подготавливает цепь включения электромагнитаЭмН. При подходе сверла к обрабатываемому изделию происходит переключение на гидропанели (на схеме не показано) и головка начинает пере-мещаться со скоростью рабочей подачи. В конце первого прохода упорА нажимает на переключательВКЗ; включается релеРП2 и получает питание электромагнитЭмН. Силовая головка быстро отводится назад. Размыкается контактВКЗ, но релеРП2 остается включённым через свой контакт, подготавливая цепь включения релеРПЗ. В исходном положении упоромВ нажимается переключательВК2, теряет пи-тание электромагнитЭмН и включается релеРПЗ, которое своим размыкающим контактом отключает релеРП2. В этом же положении головки замыкается контактВК1, включается электромагнитЭмВ, и головка движется вперёд. Осуществляется второй проход, при котором опять под действием упораА замыкается контактВКЗ, но релеРП2 не включается, так как размыкающий контактРПЗ разомкнут.

В процессе второго прохода упор А

нажимает на переключательВК4, раз-мыкающий контакт которого

отключает реле РПЗ,

а замыкающий включает релеРП4. В конце второго про-хода упоромБ нажимается переключательВКЗ, включается релеРП2 и головка быстро отводится назад. В исходном положении размыкается контактВК2, включается релеРПЗ, отключается релеРП2 и электромагнитЭмН и включается ЭмВ. Совершается третий проход головки, упоры 2 раза нажимают на переклю-чательВКЗ и 1раз — наВК4, но релеРПЗ иРП4 остаются включенными.

В конце сверления от упора Г

срабатывает переключатель ВК5, размыкающий контакт которого отключает контакторыКЛ2 и релеРП1-РП4, а замыкающий — включает электромагнитЭмН. Происходит третий и последний в цикле быстрый отвод головки в исходное положение, в котором нажимаются переключателиВК2 иВК1, но движение головки вперёд не может произойти, так как релеРП1 отключено. После установки очередной детали и нажатия кнопкиКнВ осуществляется новый цикл работу силовой головки и т.д.

При нажатии кнопки КнН в

любом промежуточном положении головки отклю-чаются все реле и контакторКЛ2, включается электромагнитЭмН, и силовая головка быстро отводится в исходное положение.

Дата добавления: 2014-11-13 ; ; Нарушение авторских прав

Как выбрать сверлильный станок

Чтобы знать, какой сверлильный станок выбрать для домашней мастерской или промышленного применения, стоит разобраться с назначением. В каждом классе выпускается оборудование, которое отличается характеристиками мощности и производительности. Эти параметры должны соответствовать виду обрабатываемого материала

Рекомендуется обратить внимание на максимальный диаметр сверла, функциональность и уровень безопасности

Назначение

Для небольшой домашней мастерской подойдет вертикальный сверлильный станок. Это оборудование отличается низкой ценой и обеспечит более высокое качество, чем электродрель. Для работы в гараже, на станции техобслуживания или в цехе небольшого предприятия лучше купить радиально-сверлильную модель. Техника отличается хорошим функционалом и позволяет делать отверстия под углом.

Для решения универсальных задач стоит выбрать сверлильно-фрезерный станок. Это оборудование поможет выполнять фрезерование, сверление и специализированные операции, обрабатывать детали сложной формы. Для монтажа промышленного оборудования, работы на строительной площадке, где используются габаритные металлоконструкции, лучшим инструментом станет сверлильный станок с магнитной подошвой.

Мощность и производительность

Для работы со сверлами небольшого диаметра можно приобрести оборудование с электродвигателем, мощностью до 500-600 Вт. Техника легко справится с металлом, толщиной в несколько миллиметров, поможет нарезать резьбу. На производственных предприятиях лучше использовать машины с электромоторами до 1000-1100 Вт. Такие модели легко справляются со сверлением отверстий 15-20 мм в диаметре. Для работы со спиральными сверлами требуется техника с двигателями 1,5-2 кВт.

Производительность зависит не только от характеристик двигателя, но и от наличия системы охлаждения. Большое количество ребер обеспечит хорошую эффективность воздушного охлаждения.

Диаметр сверления

Оператор должен знать, какой максимальный диаметр отверстий придется сверлить во время работы. Бытовые и полупрофессиональные модели рассчитаны на применение режущего инструмента с диаметром до 13-16 мм. Этого достаточно для мелкого ремонта транспортного средства, производства мебели и небольших металлоконструкций.

При выборе инструмента для работы со спиральными сверлами, необходимо быть особенно внимательным. Производители часто указывают максимальный диаметр корончатого сверла, а этот режущий инструмент имеет более высокую производительность. Оборудования, рассчитанное на работу со сверлами большого диаметра, должны иметь систему подачи охлаждающей жидкости.

Функциональность

Функциональные машины с механическим управлением должны иметь переключатель скоростей, реверс, точные и информативные лимбы. Это поможет на недорогом оборудовании выполнять качественно сверление. Переключение реверса должно быть простым, а панель управления – информативной и надежно защищенной от случайного воздействия.

Для ответственных операций лучше использовать модели с автоматизированными системами. Простая цифровая индикация скорости и положения шпинделя улучшит качество обработки. Наличие автоматической подачи сделает выше производительность. Электронные системы регулировки скорости, защиты от перегрева, скачков напряжения увеличивают срок службы, упрощают работу.

Безопасность

Все модели должны комплектоваться защитными кожухами, это предотвратит попадание стружки в глаза и травмы. Ременные передачи требуют надежной защиты от случайного попадания одежды, волос. Крышки, защищающие эти системы от механического воздействия, должны комплектоваться концевыми выключателями. От несанкционированного запуска техника защищается магнитными пускателями. Если это оборудование не предусмотрено, то безопасность резко снижается.

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Как выбрать сверлильный станок для домашней мастерской?

Как же правильно выбрать дрель, если вы решили создать мини-мастерскую в гараже или планируете выполнять ряд работ на даче или дома? Чтобы выбрать оптимальную модель, необходимо учесть несколько факторов.

Первый фактор, который необходимо учитывать, – это размер помещения мастерской и планируемый метод работы. Как правило, в бытовых условиях такая машина используется не постоянно, а время от времени. Иногда, однако, требуется и непрерывная работа машины. Как правило, в таких случаях достаточно бытового или полупрофессионального варианта, не обладающего большой мощностью. Профессиональная машина должна рассматриваться только в том случае, если она будет активно использоваться каждый день. Такая машина стоит дороже, но имеет высокую производительность. А это обычно позволяет делать отверстия достаточно большого диаметра.

Отверстия, сделанные с помощью дрели, отличаются точностью и аккуратностью.

Одним словом, сначала ответьте на вопрос, как часто будет использоваться устройство: более 2 часов в день (непрерывное использование) или менее (повторяющееся – кратковременное, обычно в этом случае устройство используется всего несколько минут). Помните, что бытовые приборы должны “отдыхать” в течение 5 минут каждые 20 минут.

Другим важным критерием является мощность. Если прибор будет использоваться постоянно, его мощность должна быть более 600 Вт, а желательно не менее 1000 Вт. Для бытового использования достаточно прибора мощностью до 600 Вт.

Сверла для сверлильного станка

Далее следует учесть размер создаваемых отверстий. Домашние варианты вряд ли позволят использовать сверло диаметром более 16 мм (бывают редкие исключения). С другой стороны, профессиональная версия может предполагать 60 мм. Для маленьких отверстий нужно приобрести скромный станок под сверло до 6 мм – он будет более точным.

Важно учитывать, с каким материалом вы собираетесь работать. Например, машины могут создавать отверстия в металле, дереве или пластике

Помните, однако, что для работы с деревом или листовым железом вам нужен станок мощностью не менее 600 Вт, а для проделывания отверстий в толстом цельном металле – не менее 1000 Вт.

Глубина отверстий также имеет значение. Это зависит от хода шпинделя

Это значение важно, если вам приходится работать с толстыми заготовками. Поэтому, чем толще заготовка, тем мощнее должен быть станок и тем длиннее должен быть ход шпинделя

Также подумайте о размере машины. Поэтому если вы работаете в небольшом помещении (например, в гараже), выбирайте небольшое компактное устройство. Также желательно, чтобы он не был слишком шумным во время использования.

Варианты радиального сверления позволяют сверлить под нужным углом. Стоит взглянуть на них.

JET JDP-8L настольная дрель компактного класса 0,35 кВт 230 В

Безопасность является важным параметром. Машина должна быть оснащена ограждениями и защитой. Они предотвращают попадание стружки на оператора во время работы.

Дополнительные функции заслуживают особого внимания. Разные модели машин могут иметь различные дополнительные функции. Но каждый из них сделает машину более дорогой. Поэтому подумайте, нужны ли они вам или лучше купить самую простую машину, чтобы сэкономить деньги. Возможные полезные функции включают:

- Подсветка;

- Наклон рабочего стола для работы под углом;

- Фрезерование;

- Переключатель скорости.

- лазерный видоискатель;

- обратное;

Хорошим выбором станка является тот, который имеет тиски для надежного удержания заготовки. Хорошо, если они будут включены. Можно также выбрать модель с подходящими пазами и установить тиски самостоятельно. Использование тисков является обязательным условием для получения наиболее точных отверстий.

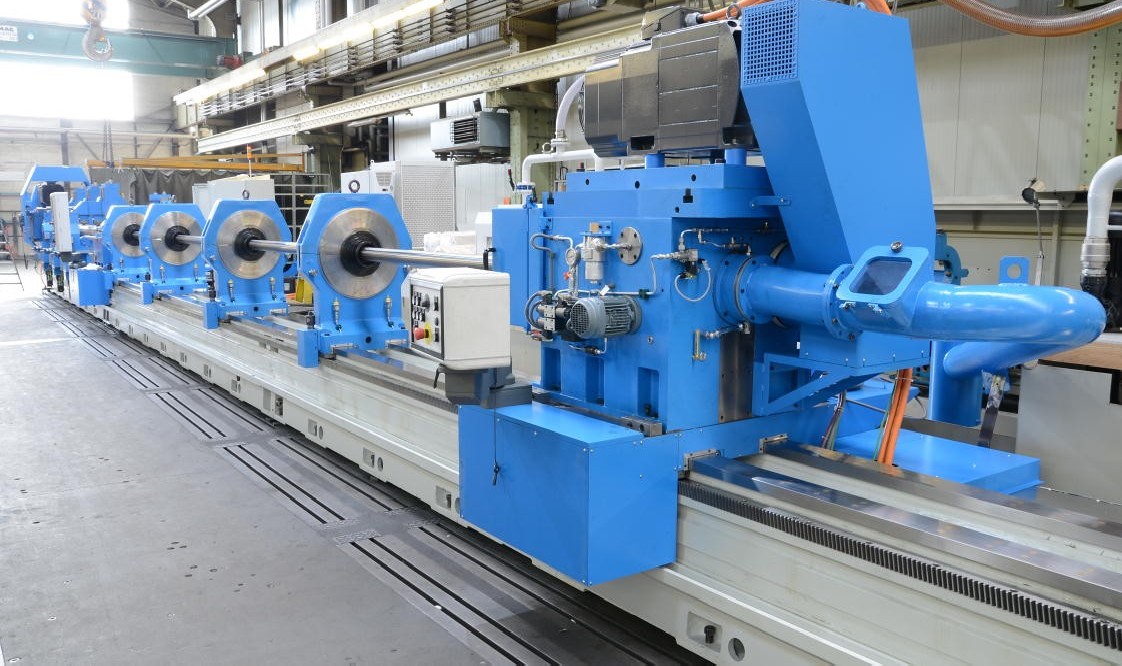

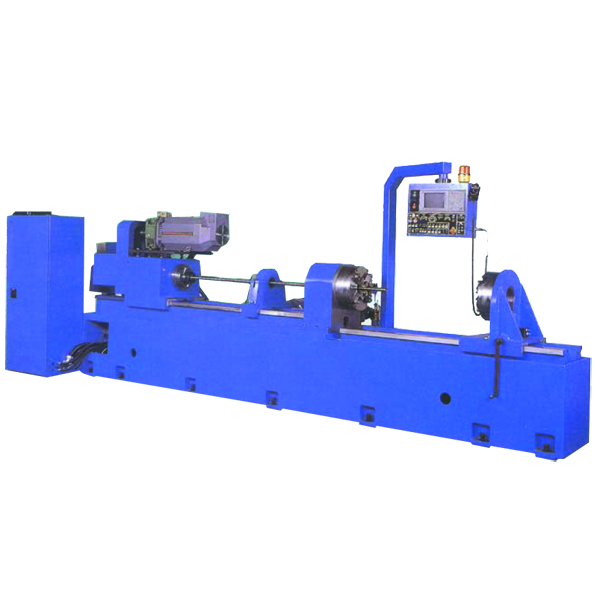

Описание группы

Станки для глубокого сверления и растачивания

Станки для обработки глубоких отверстий производства “ Рязанский станкостроительный завод” отвечают этим требованиям.

Исходя из разнообразных практических задач, были разработаны специальные станки различных типоразмеров и в различных конструктивных исполнениях.

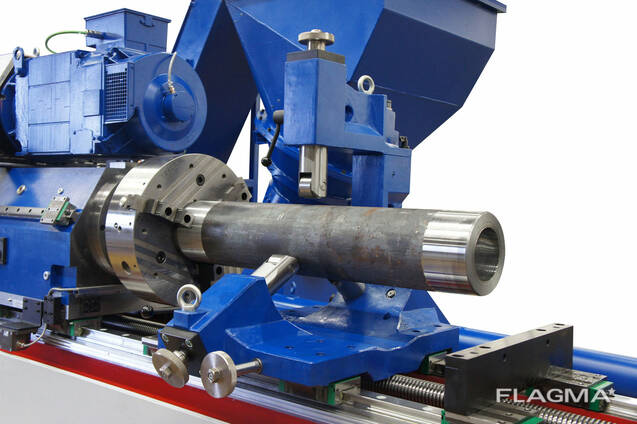

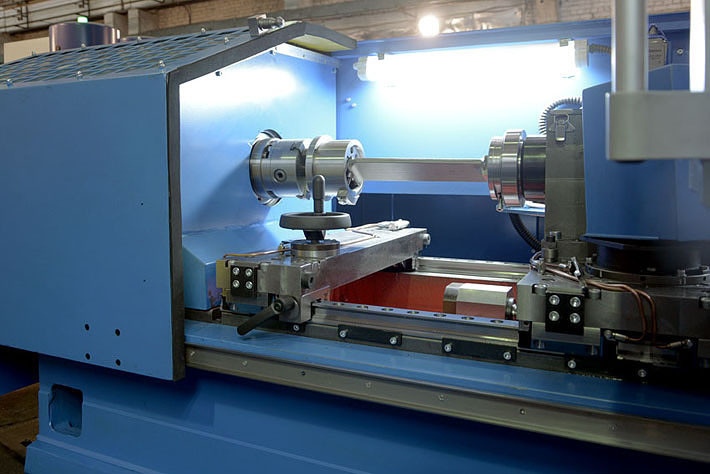

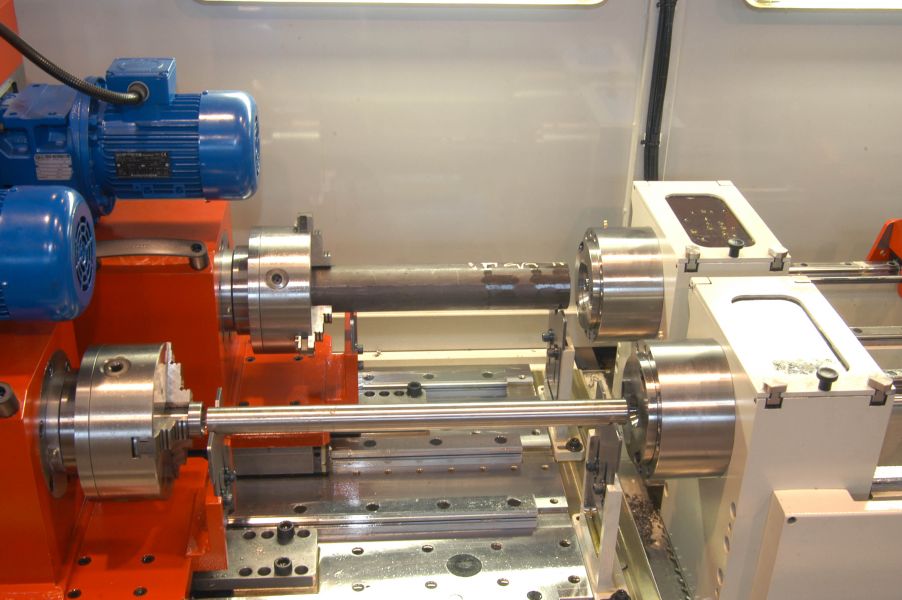

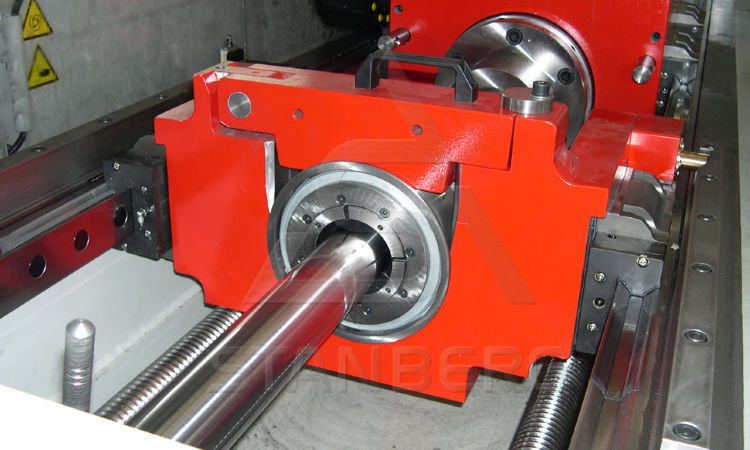

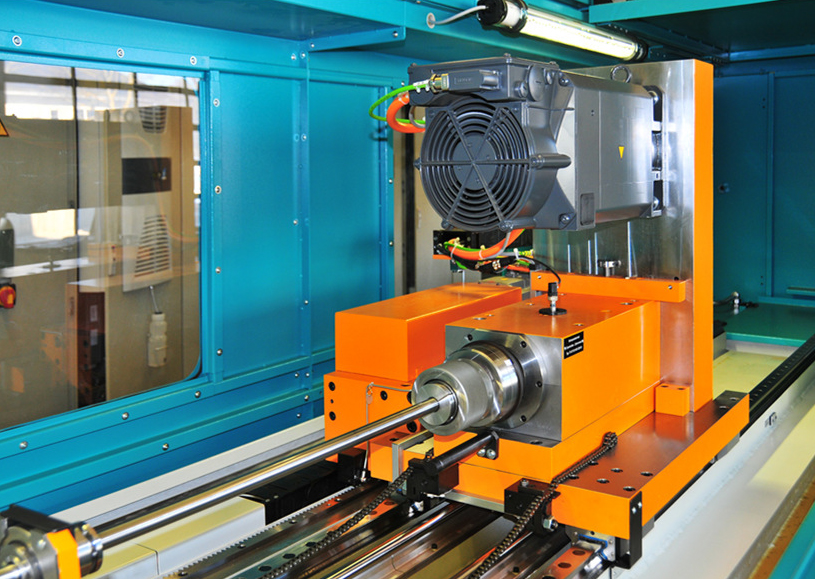

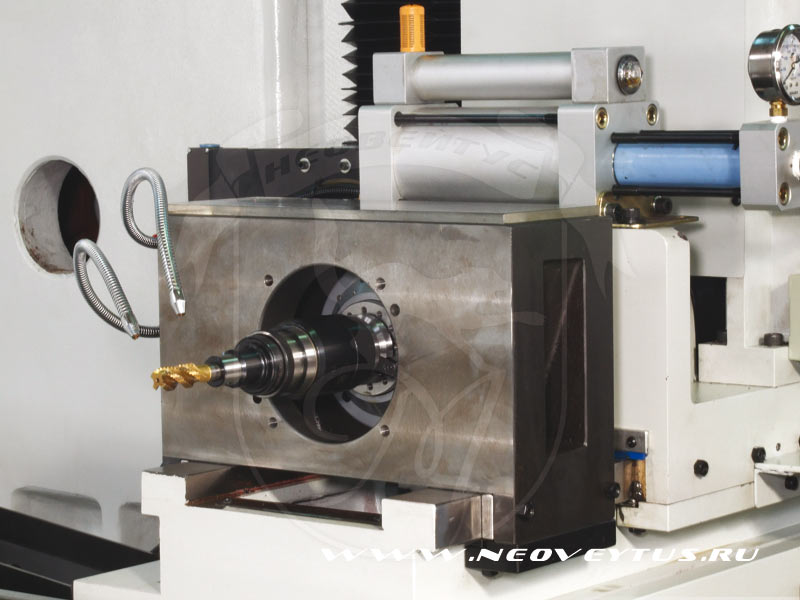

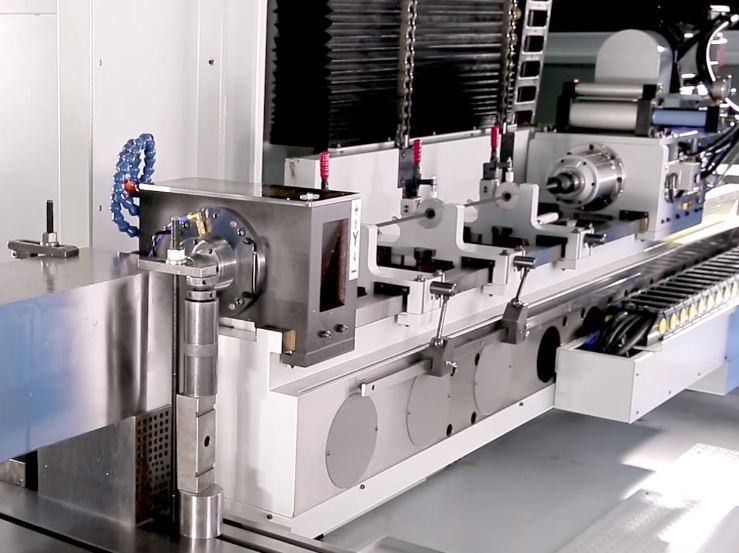

Могут применяться следующие формы: Конструктивная форма №1 (станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. Стебель с установленным инструментом крепится в стеблевой бабке. Обработка отверстий происходит не вращающимся инструментом.

Конструктивная форма №2 (Станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. В зависимости от технологических потребностей обработка может производиться при вращающемся изделии как не вращающимся, так и вращающимся инструментом.

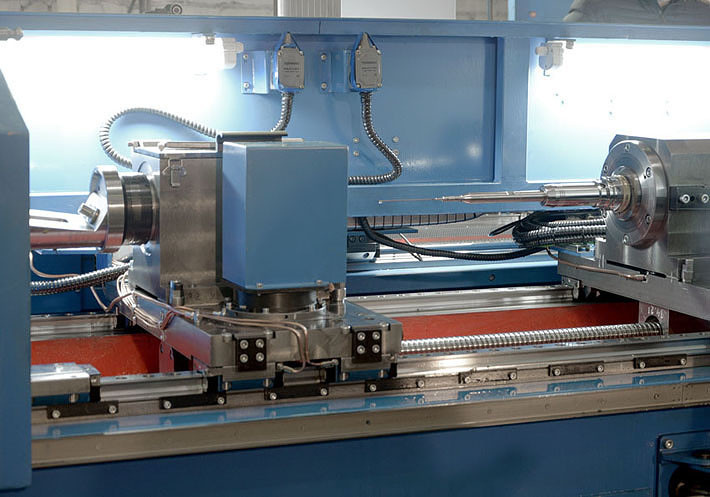

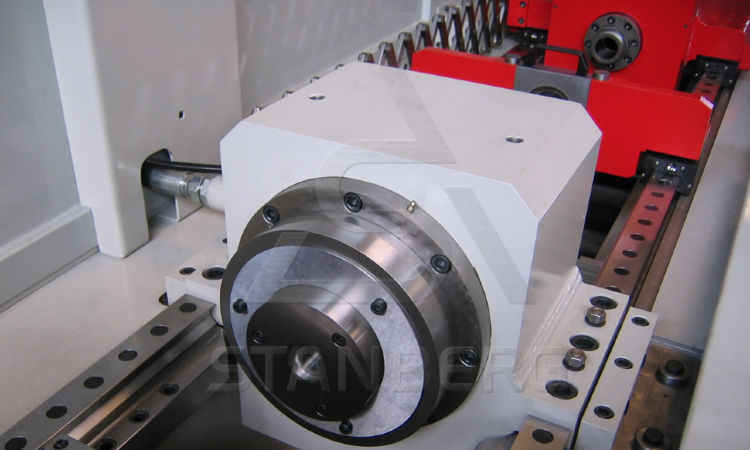

Конструктивная форма №3 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Торцы полых заготовок легкодоступны для измерений, смены инструмента; работы методом “вытяжного растачивания”. Обработка происходит не вращающимся инструментом.

Конструктивная форма №4 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Обработка может производится при вращающемся изделии как не вращающимся так и вращающимся инструментом.

Конструктивная форма №5 (Станок корпусного исполнения): Базирование не вращающегося изделия в приспособлениях. Обработка отверстий происходит вращающимся инструментом.

Эффективные способы обработки для достижения высокого качества.

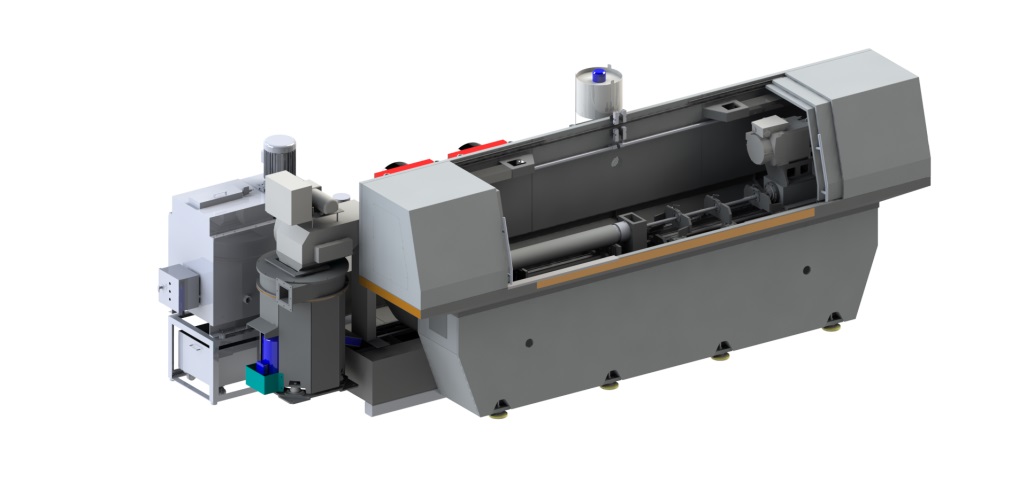

бработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной технологической операцией. Используются специальные методы обработки, удовлетворяющие высоким требованиям, предъявляемым к качеству обработки, и позволяющие значительно сократить технологическое время.

Методы обработки:

| Сверление в сплошном материале: Отличается тем, что весь высверленный материал удаляется в виде стружки. Диаметр сверления 40 … 125 мм. | |

Кольцевое сверление: Применяется при сверлении отверстий диаметром от 80 мм до 500 мм. Так как в данном случае высверливается только кольцевое пространство, то требуется меньше затраты энергии на резание. Возможно использование высверленного керна. | |

Растачивание:Черновое и чистовое растачивание применяется для обработки предварительно отлитых или просверленных отверстий. Обеспечиваются требования по расположению оси отверстия, ее прямолинейности, точности диаметральных размеров и шероховатости поверхности. | черновое растачивание чистовое растачивание |

Вытяжное растачивание: Обеспечивает более точное расположение оси отверстия, а также применяется для изделий, в которых должна быть выдержана равномерная толщина стенок. | |

Раскатывание: Если допуски должны быть меньше, а качество поверхности выше чем в перечисленных методах обработки, то дополнительно применяется раскатывание. |

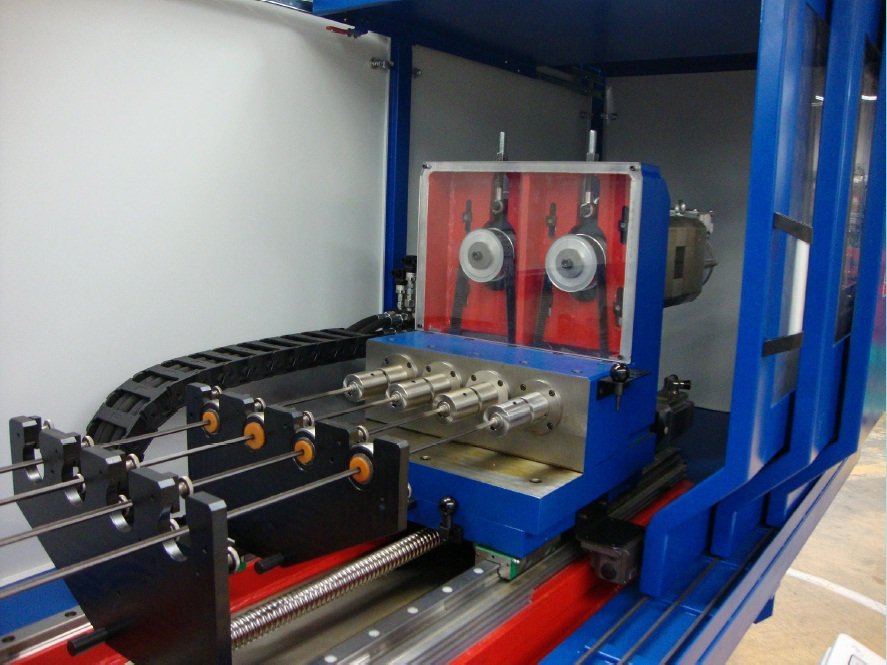

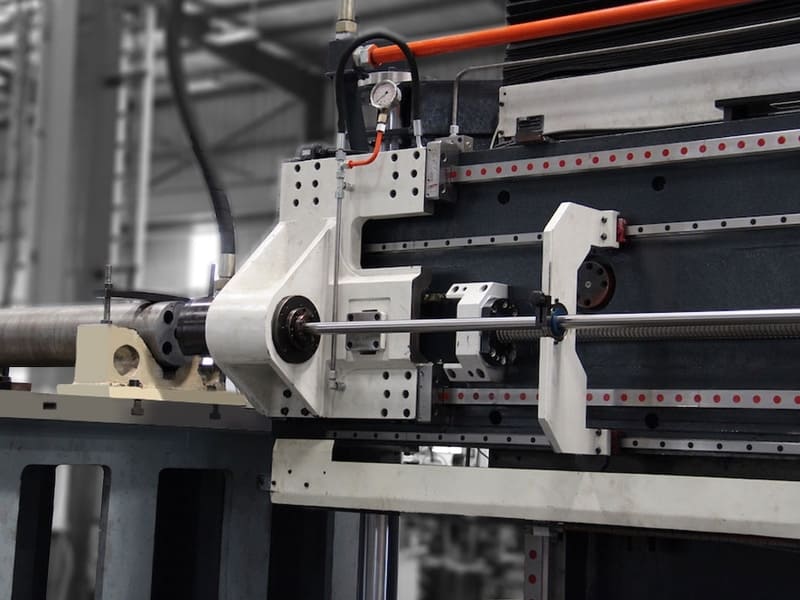

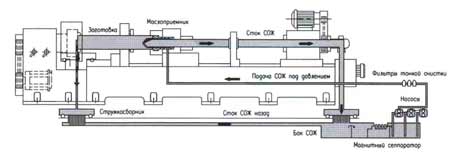

Высококачественное сверление возможно только при беспрерывном отводе стружки из зоны резания. Кроме того, температура при резании оказывает существенное влияние на срок службы инструментов. Оба фактора требуют высокопроизводительную установку СОЖ с объемным баком и мощной насосной установкой.

При сверлении станок работает с внешним подводом охлаждающей жидкости и внутренним отводом стружки, СОЖ подается между борштангой и стенкой изделия к лезвию инструмента. Удаление смеси из СОЖ и стружки осуществляется через внутреннюю полость штанги. Таким образом, исключается контакт между обрабатываемой поверхностью и стружкой, что способствует получению более качественной поверхности:

При растачивании широко применяется способ с наружным отводом стружки, для чего используется отверстие в заготовке, полученное на предыдущих операциях. СОЖ вместе со стружкой отводится в стружкоприемник. Через стружкоприемник СОЖ возвращается в общий резервуар и, таким образом, цикл заканчивается:

Письменную заявку на покупку станка можно оставить на сайте в разделе Вопросы и Ответы

Купить станки для глубокого сверления и растачивания, расточные станки производства Рязанского Станкостроительного Завода можно только у официальных представителей РСЗ. Контактная информация на страницах:

«Продажа» «Контакты»

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.