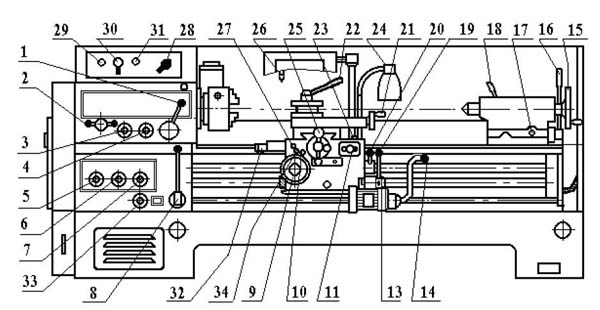

Краткое описание оновных узлов токарного станка 1К62

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

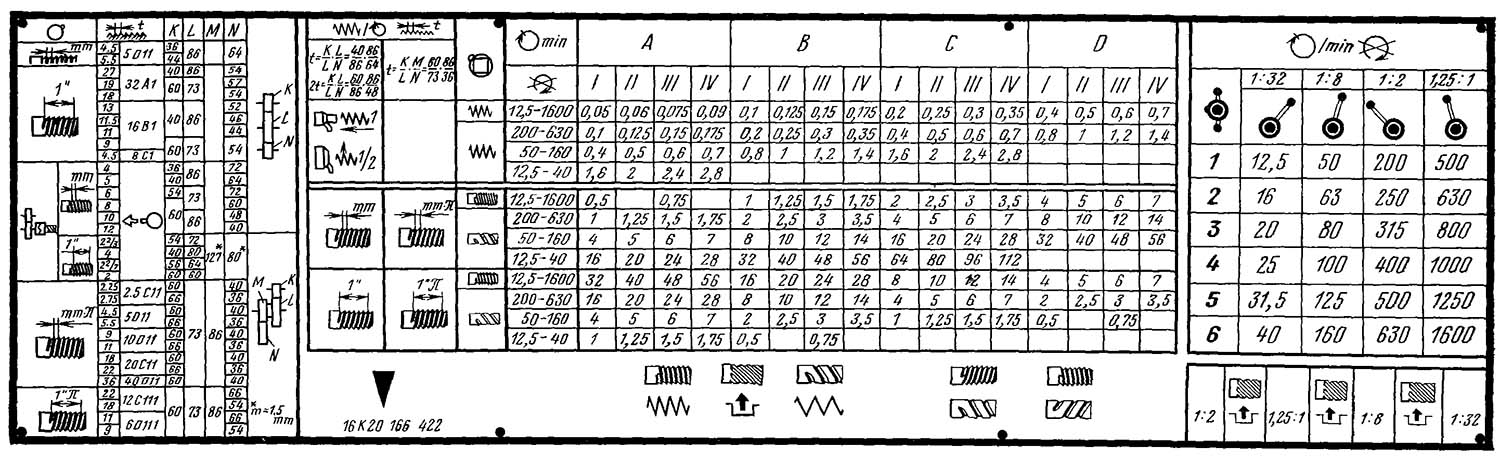

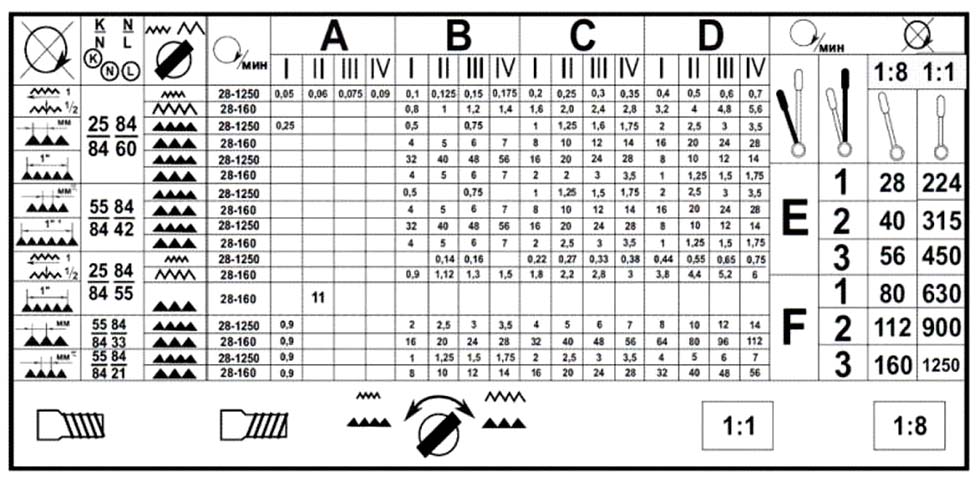

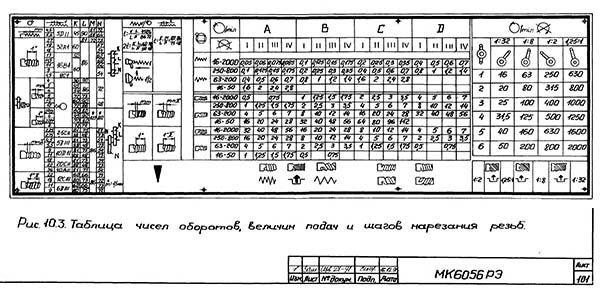

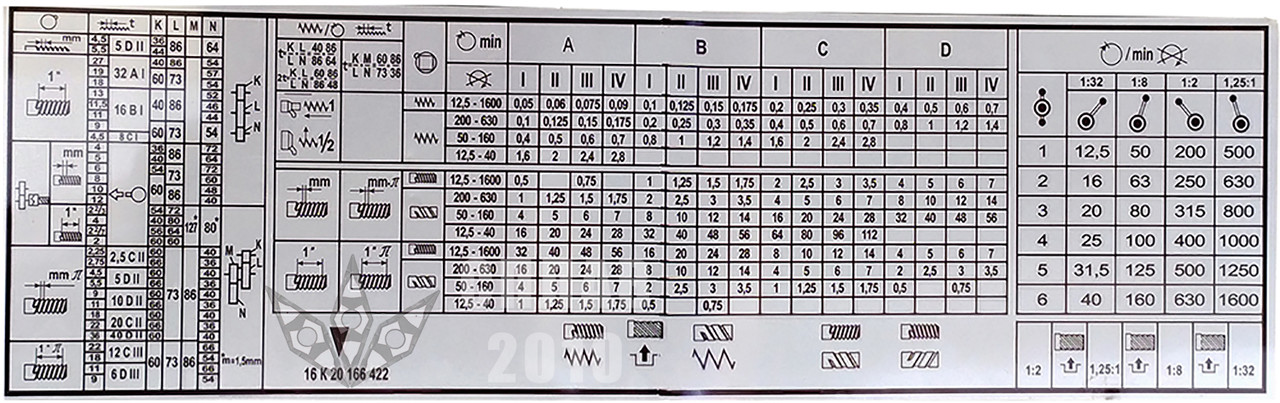

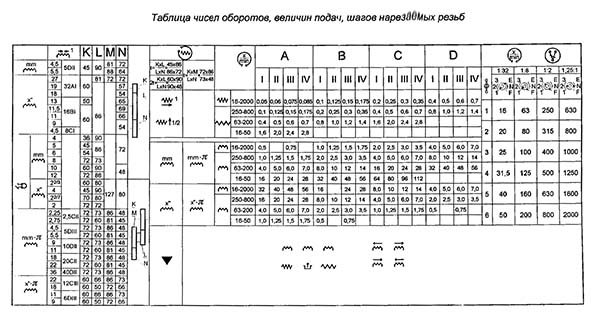

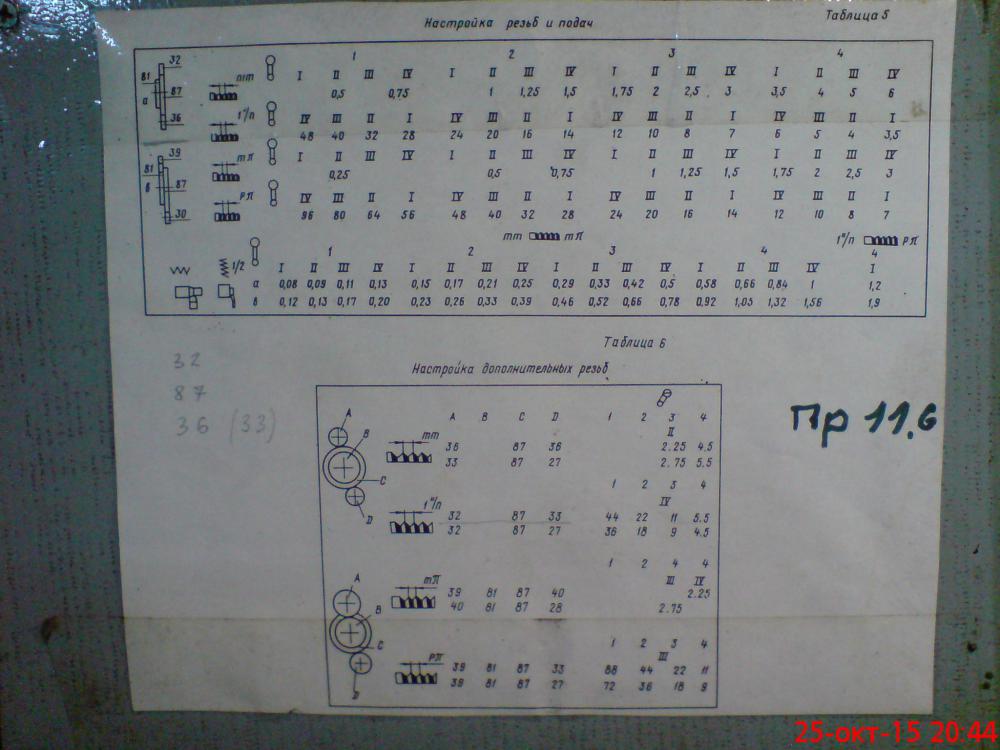

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

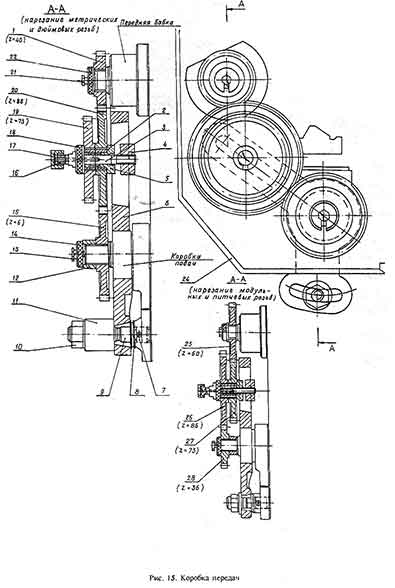

Коробка подач

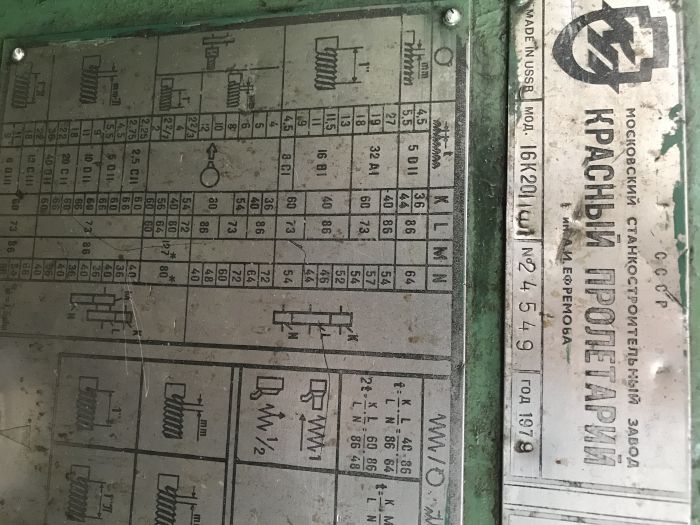

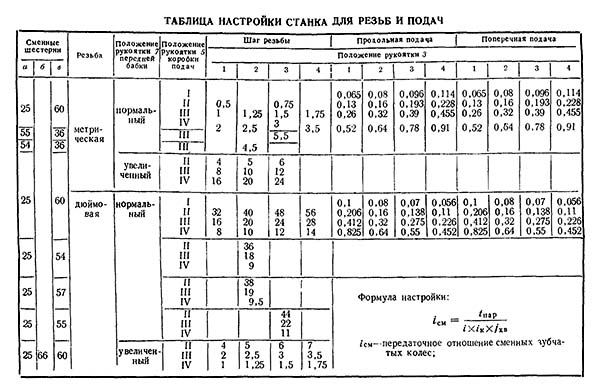

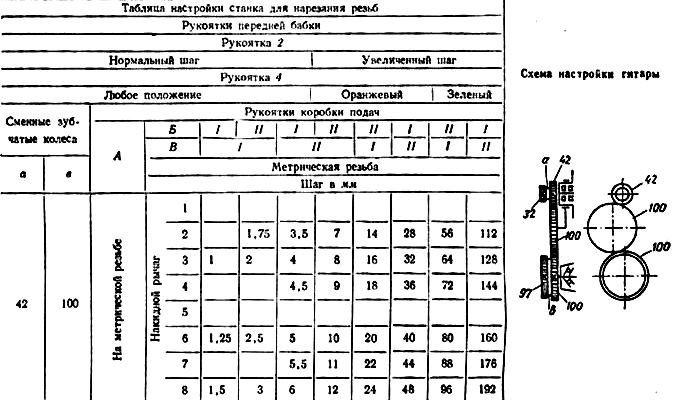

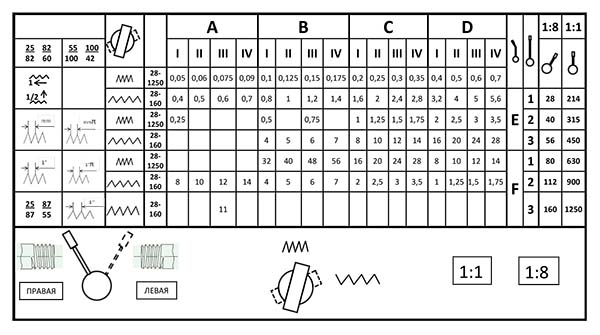

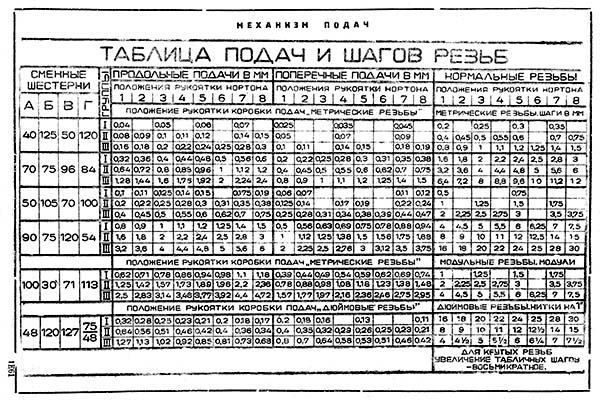

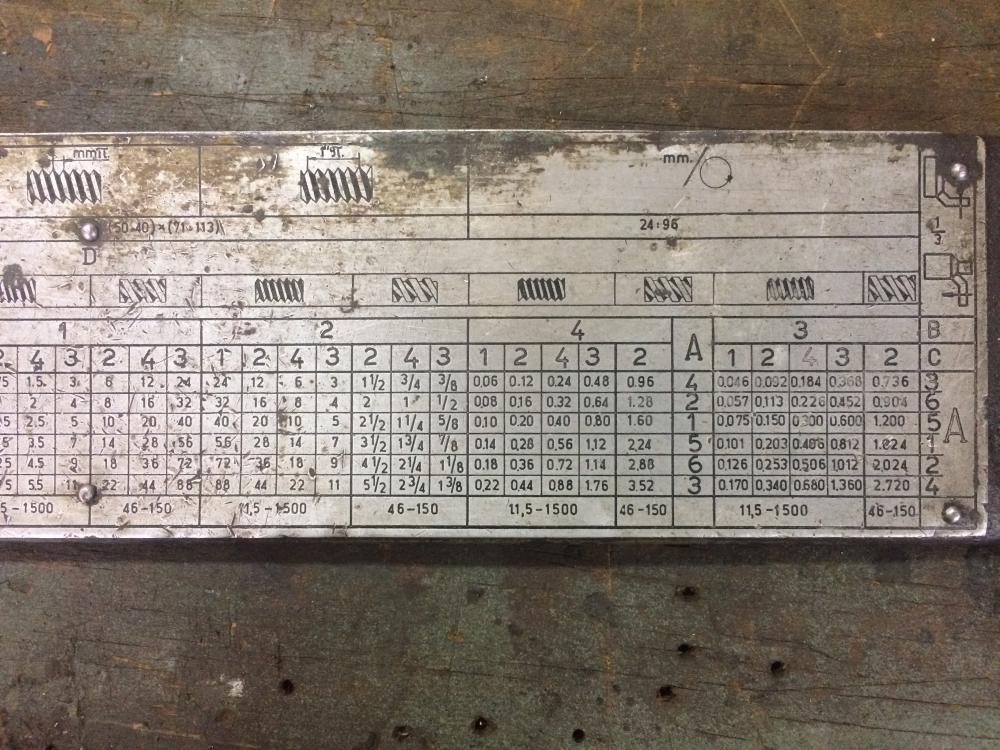

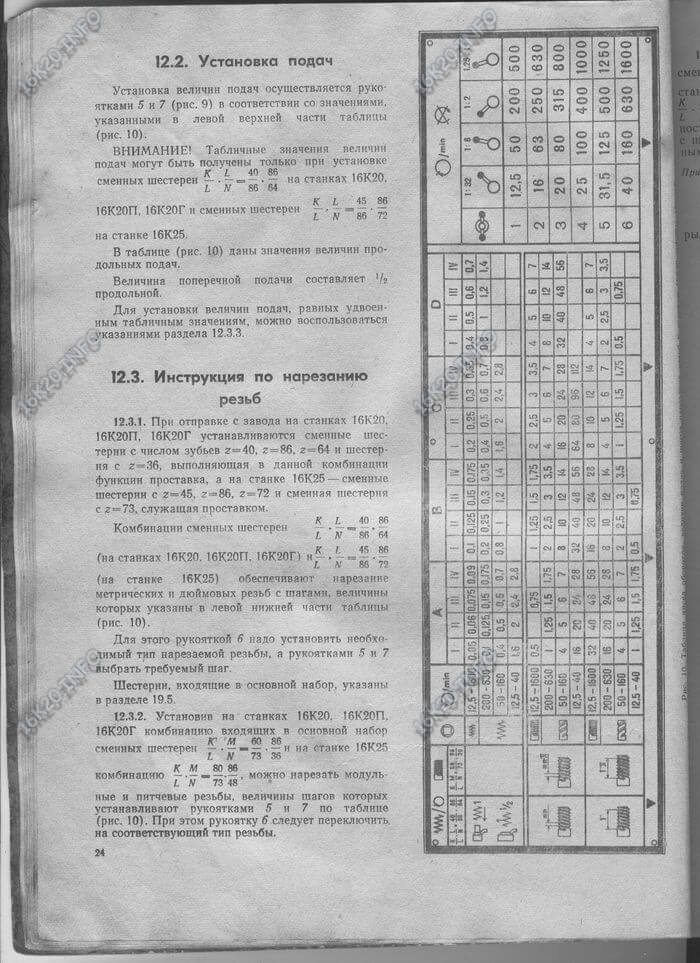

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

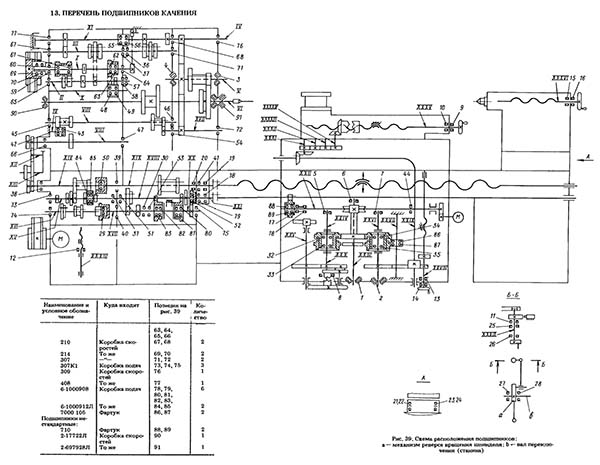

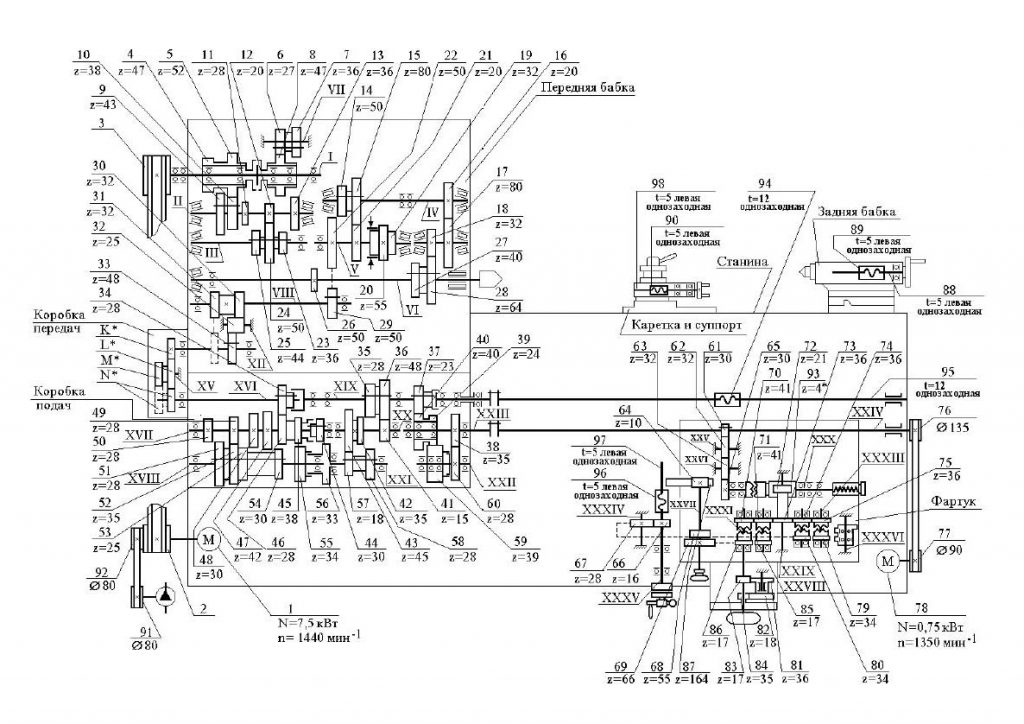

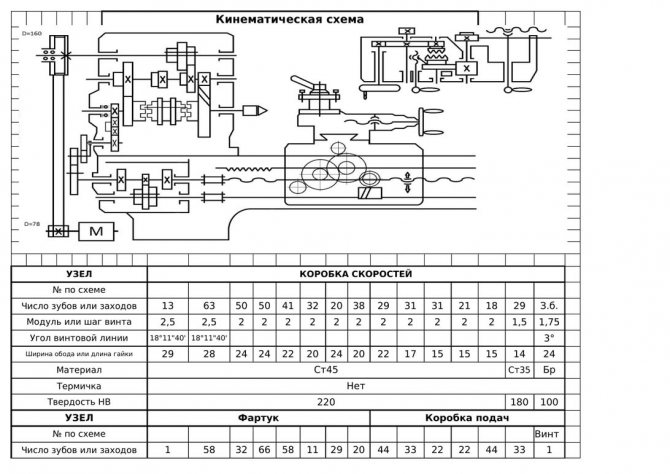

Схема кинематическая токарно-винторезного станка 1А62Г

Кинематическая схема токарного станка 1а62г

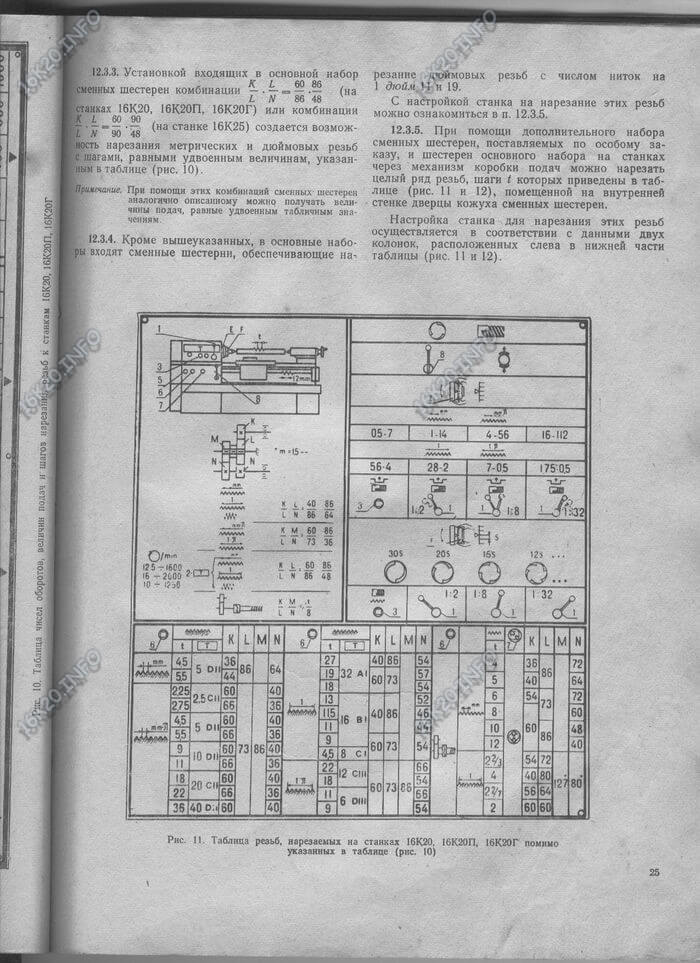

Цепь главного движения

Вращение изделия, закрепленного в патроне передней бабки или в центрах, осуществляется or индивидуального электродвигателя (рис. 2).

Движение от электродвигателя передается через клиноременную передачу на приводной шкив и затем через зубчатые колеса механизма коробки скоростей на шпиндель.

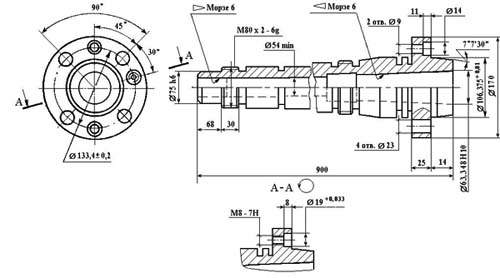

Число оборотов шпинделя изменяется путем передвижения по шлицевым валикам блоков зубчатых колес 6—7, 11—13, 17—18, 19—20 при помощи рукояток А и Б (рис. 2 и 3) и переключения зубчатых колес 24 или 26 посредством муфты 25 и рукоятки В.

21 различная скорость и 3 перекрывающиеся скорости от 11,5 до 1200 оборотов в минуту при прямом ходе шпинделя осуществляются по следующим кинематическим цепям: от вала 1, имеющего 730 об/мин, вращение передается на вал 11 зубчатыми колесами 1—6 или 2—7. Далее вращение передается валу III переключающимся зубчатым блоком 11—13, соответственно сцепляющимся с зубчатыми колесами 8, 9 и 10. При включенном зубчатом колесе 26 от вала III зубчатыми колесами 14 и 26 вращение сообщается Шпинделю 17. При включенном колесе 24 зубчатыми колесами 15-17 или 16—18 движение передается валу IV, зубчатыми колесами 19-22 или 20—21 — валу V и постоянно сцепленными зубчатыми колесами 23—24 — шпинделю VI.

Цепь подач

Продольное и поперечное перемещение суппорта производится либо при помощи ходового вала XVIII через механизмы коробки подач и фартука, либо при помощи ходового винта 76 и маточной гайки 77 через механизм коробки подач, либо вручную через зубчатые колеса механизма фартука 78, 73, 74 и рейку 75 маховичком 89.

Для нарезания точных резьб ходовой винт 76 может соединяться напрямую с валом сменных зубчатых колес XII муфтами 90, 91 и 92.

Коробка подач получает движение через зубчатые колеса 25 и 27 (механизма коробки скоростей) и 28—36 (реверса и сменные зубчатые колеса гитары).

Без использования звена увеличении шага посредством механизма коробки подач через ходовой винт 76 с шагом 12 мм получаются следующие резьбы:

- дюймовые от 2 до 24 ниток на 1″;

- метрические с шагом от 1 до 12 мм;

- модульные с модулями от 0,5 до 3;

- питчевые с диаметральным шагом от 96 до 7.

При помощи механизма увеличения шага можно получить резьбы с увеличенным шагом, превышающим нормальный в 16 раз.

Через ходовой вал суппорту сообщаются продольные подачи от 0,082 до 1,59 мм (при сцеплении зубчатых колес 70 и 71 механизма фартука) и поперечные подачи от 0,027 до 0,52 мм (при сцеплении зубчатых колес 70 и 81).

Направление движения суппорта при нарезании левых резьб изменяется перестановкой зубчатого колеса 31.

Поперечное перемещение суппорта вручную осуществляется через винт 83 и гайку 84 рукояткой 93. Перемещение верхних салазок 94 производится только вручную рукояткой 95 посредством винта 85 и гайки 86.

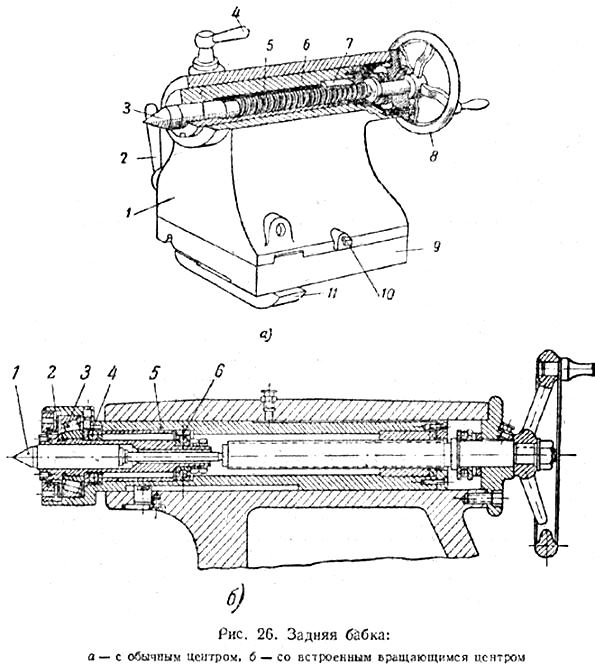

Пиноль задней бабки также перемещается вручную маховичком 96 с помощью винта 87 и гайки 88.

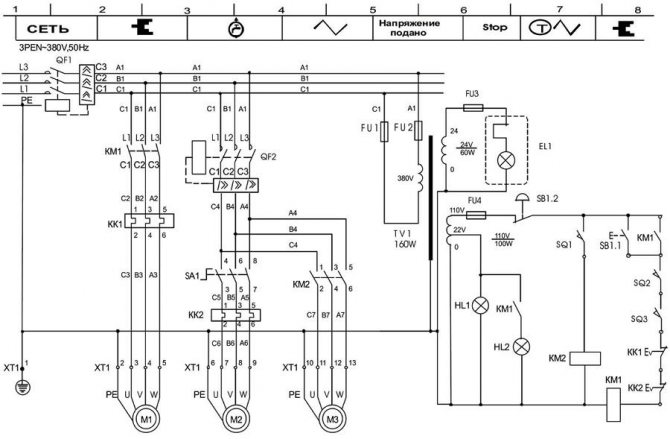

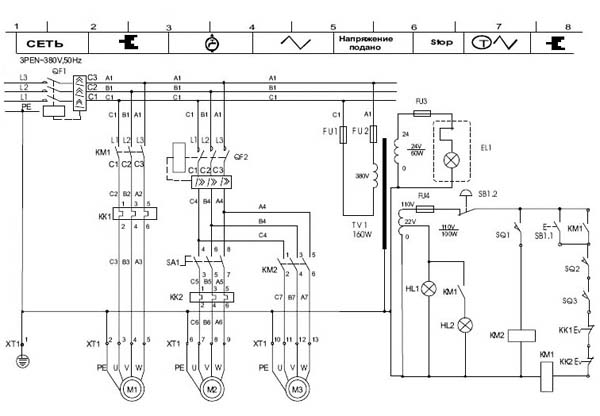

Система электропитания станка

Агрегат данной модели работает от трехфазной электрической сети

При этом важно, чтобы нейтральный провод в такой сети был глухозаземленным. Если это требование не соблюдено, использовать станок категорически запрещается

Электрическая система необходима для обеспечения работоспособности силовых узлов агрегата, а также осветительного и сигнального оборудования.

Система электрообеспечения станка модели 1В62Г (вся электрическая и релейно-контактная аппаратура, из которой она состоит) отличается высокой надежностью и стабильностью своей работы. Такие характеристики электрической системы станка объясняются еще и простотой ее конструкции, благодаря чему к работе на таком оборудовании допускаются специалисты даже средней квалификации.

Электродвигатель, который отвечает за вращение шпиндельного узла, имеет мощность 7,5 кВт, его запуск осуществляется нажатием специальной клавиши, расположенной на панели кнопочной станции. Выполнить такой запуск можно только в том случае, когда включен вводный выключатель. Рядом с клавишей «Пуск» находится кнопка, при помощи которой происходит отключение главного двигателя.

Принципиальная электрическая схема станка (нажмите, чтобы увеличить)

Для обеспечения быстрых перемещений, совершаемых суппортом устройства, в его оснащении имеется отдельный двигатель, мощность которого составляет 0,75 кВт. Включается этот двигатель посредством толчковой кнопки, которая находится в верхнем торце рукоятки фартука. Отключение данного двигателя происходит автоматически – при отжатии толчковой кнопки.

Присутствует в конструкции токарного станка 1В62Г и еще один электродвигатель, мощность которого составляет 0,12 кВт. Используется этот двигатель для привода в действие насоса, обеспечивающего подачу охлаждающей жидкости в зону обработки. Для включения данного двигателя в электрошкафу агрегата, расположенном на задней панели передней бабки, имеется специальный выключатель. Естественно, здесь располагается не только этот выключатель, но и практически все элементы электрической системы станка.

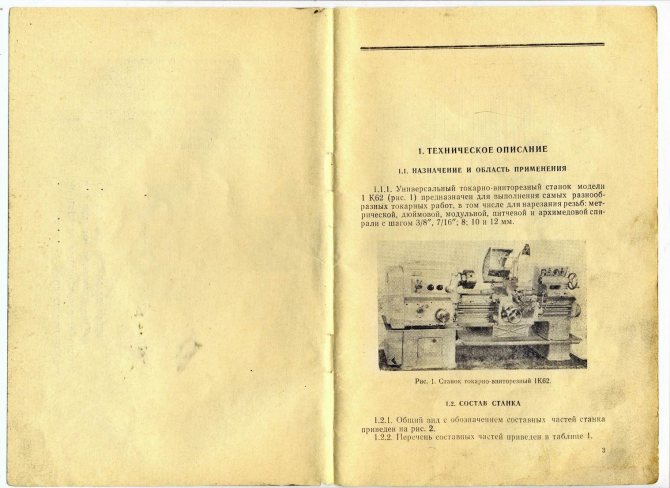

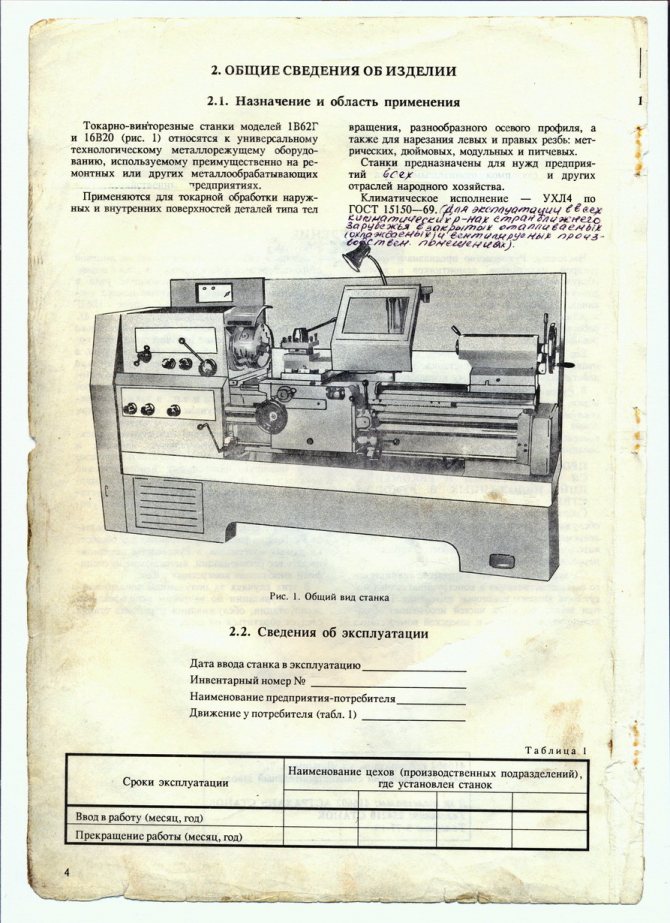

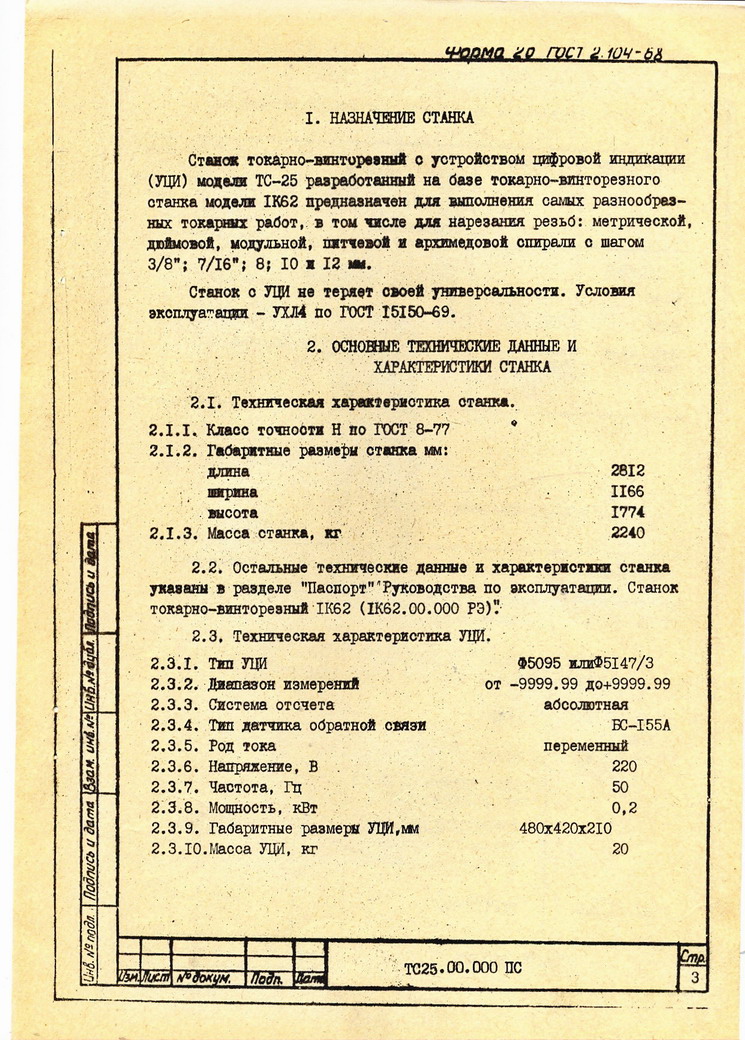

Назначение и область применения токарно-винторезного станка

TB-01M – модель станка, на которой построена разновидность из серии 1E61M. Оборудование представляет класс лёгких токарных станков. Серийный выпуск моделей начался в 1965 году.

Устройство можно назвать универсальным, класс точности – П. Подходит при выполнении следующих операций:

- Финишные действия при токарной обработке различных деталей.

- Нарезание резьб.

Существует несколько разновидностей действий, которые выполняются при помощи станков:

- Сверление, обработка отверстий с различной формой. В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание.

- Обработка наружных поверхностей в форме конуса. При этом длина конусной части может быть различной. То же самое касается угла наклона. Обычно при обработке используются специальные резцы, корпус задней бабки, копировально-конусная линейка.

- Прорезные резцы помогают протачивать наружные канавки.

- Для придания заготовкам определённой формы осуществляют операции вроде подрезания, протачивания канавок и отрезания.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание цилиндрических поверхностей, которые остаются гладкими.

Система смазки 1К62

Схема системы смазки такова, что весь процесс происходит автоматически. Резервуар, из которого масло начинает своё движение по системе, находится в корпусе передней бабки, вернее, в нижней его части. Чтобы масло достигало каждого, требующего смазки, элемента токарного агрегата, от резервуара идёт трубопровод, обеспечивающий циркуляцию масла по системе.

Смазка приводится в движение плунжерным насосом, который втягивает масло внутрь системы трубок идущих к разным узлам станка. Сам насос, находящийся на нижней крышке фартука, приводится в действие эксцентриковым кулачком, которому передаёт движение вал. Продвигаясь по системе, масло попадает через фильтр к переднему подшипнику шпинделя и на лоток. Собственный вес масла не позволяет ему задерживаться на частях в большом количестве. Стекая произвольно вниз, оно смазывает зубчатые колёса, втулки и остальные части механизма, расположенные ниже.

Задний подшипник имеет 2 способа смазки. Вторым, дополнительным, является фитильный способ смазки. Наличие масла в системе можно увидеть в левой стороне верхней крышки передней бабки, где через небольшое окошечко хорошо видна струя смазочного вещества.

В смазочной системе 1К62 используется пластинчатый фильтр. Его характеристика такова, что для очистки вытаскивать из корпуса его части не нужно, достаточно лишь прокрутить рукоятку 2-3 раза. Такой способ очистки фильтра предусмотрен производителем, в течение первого года эксплуатации, как ежедневная процедура. На более поздних сроках использования этот ритуал может стать еженедельным.

Поперечная рейка станины, по которой перемещается суппорт, смазывается в ручном режиме по мере необходимости. Для этого служит краник, расположенный над ней.

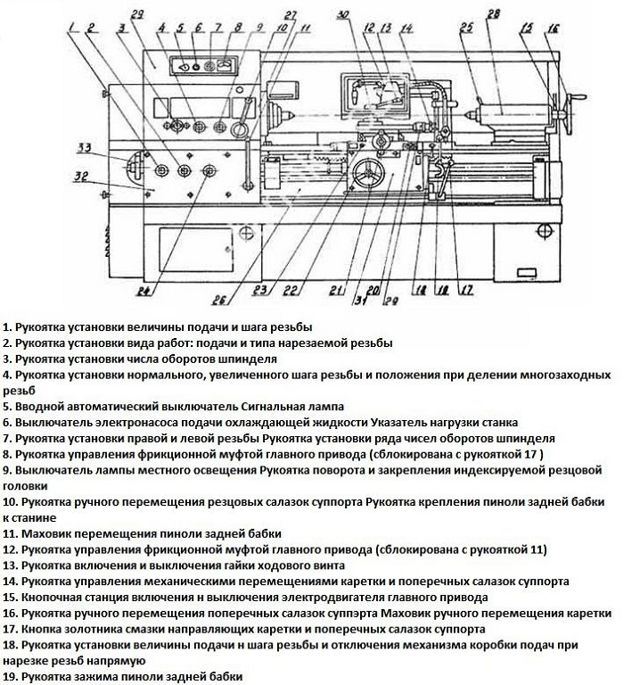

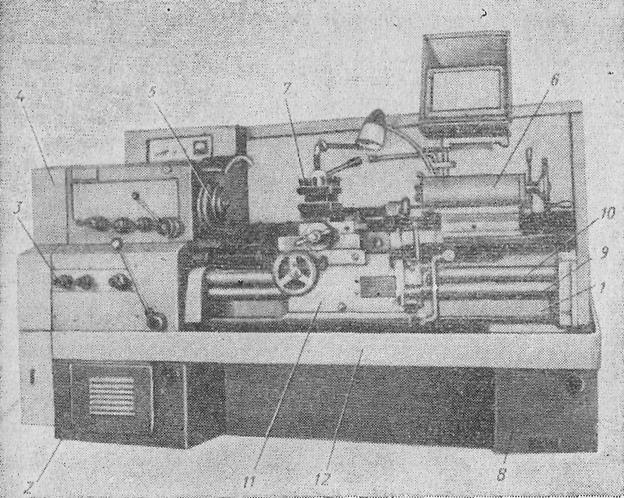

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

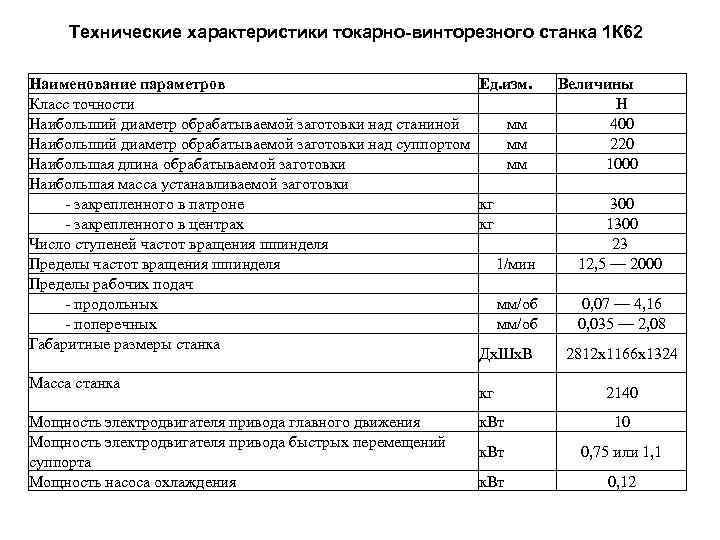

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Назначение токарного станка по металлу 1В62Г

Токарно-винторезный станок 1В62Г российского производства служит для обработки металлических и неметаллических изделий, имеющих тело вращения, диаметром до 445 мм и длиной до 1000 или 1500 мм взависимости от модификации. Данное оборудование находит широкое применение в ремонтных службах предприятий машиностроения, сельского хозяйства, транспорта и других, а также в учебных классах школ и порофтехобразовательных учреждений. Станок 1В62Г является универсальным и способен выполнять большой объем токарных работ, таких как: наружное и внутреннее точение цилиндрических и конических поверхностей, растачивание, сверление и развертывание вдоль осевой линии, нарезание метрической, питчевой, модульной и дюймовой резьб резцами и метчиками. Заготовки на станке устанавливаются в центрах и патроне.

Особенности и преимущества токарных станков 1В62Г

- Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью;

- Наличие выемки в станине увеличивает технологические возможности станка и позволяет обрабатывать детали типа диск и фланец диаметром до 620 мм;

- Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента;

- Шпиндель смонтирован на точных подшипниках качения;

- Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивает длительный срок службы и повышенную точность обработки.

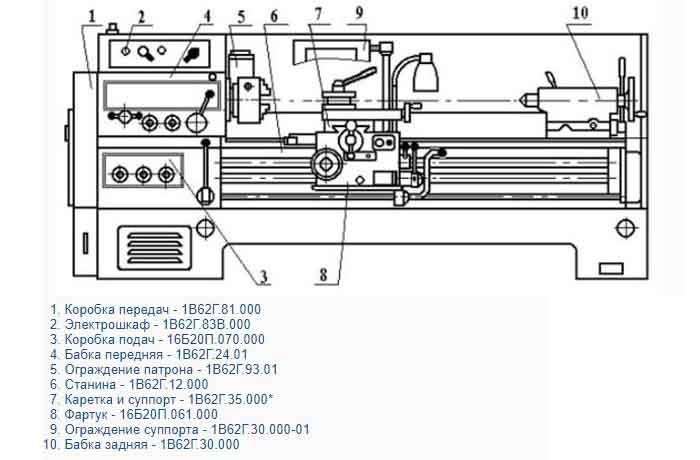

Перечень основных частей токарного станка по металлу 1В62Г

- Коробка передач – 1В62Г.81.000

- Электрошкаф – 1В62Г.83В.000

- Коробка подач – 16Б20П.070.000

- Бабка передняя – 1В62Г.24.01

- Ограждение патрона – 1В62Г.93.01

- Станина – 1В62Г.12.000

- Каретка и суппорт – 1В62Г.35.000*

- Фартук – 16Б20П.061.000

- Ограждение суппорта – 1В62Г.30.000-01

- Бабка задняя – 1В62Г.30.000

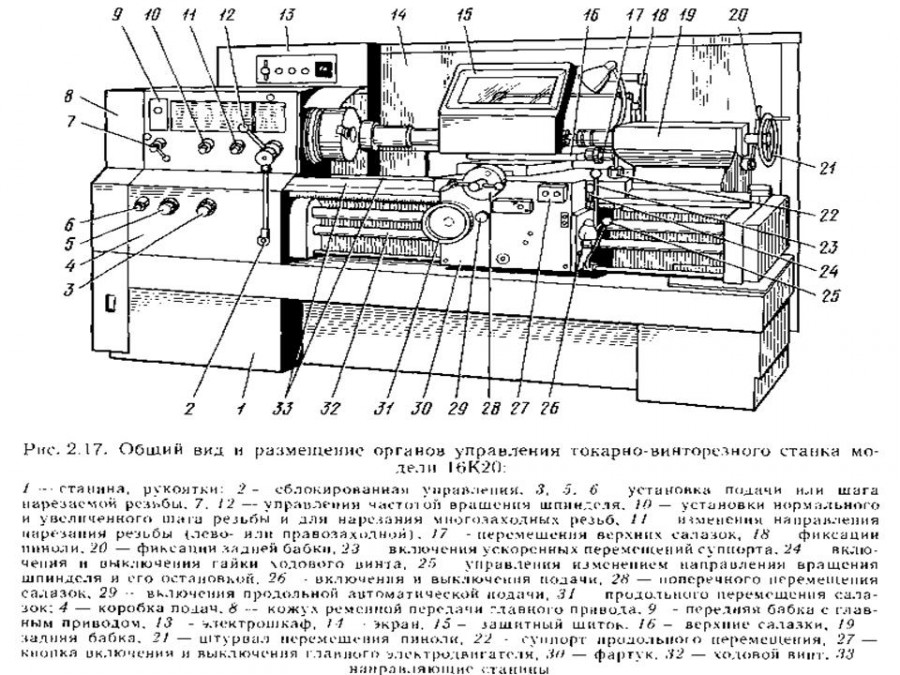

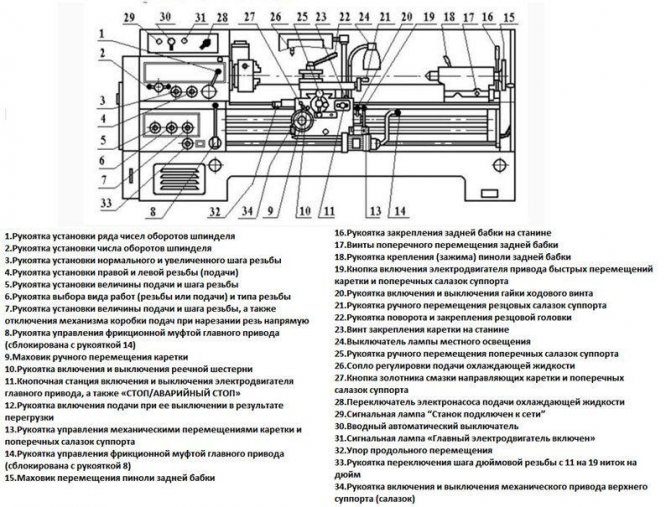

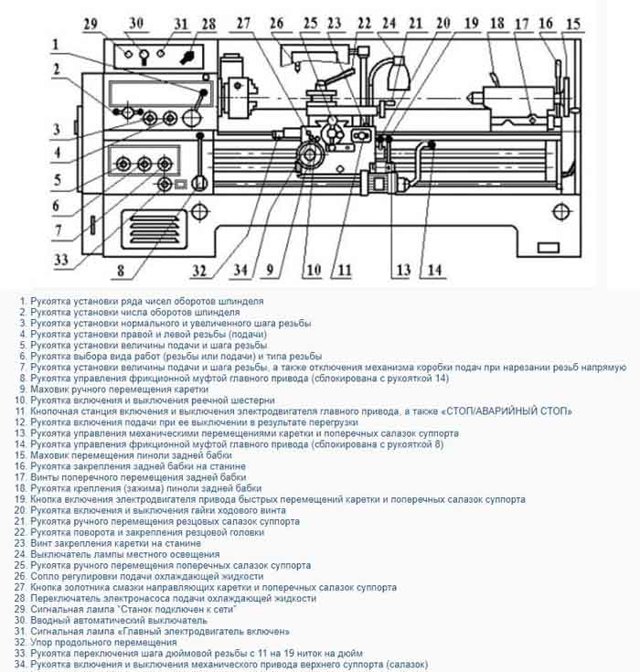

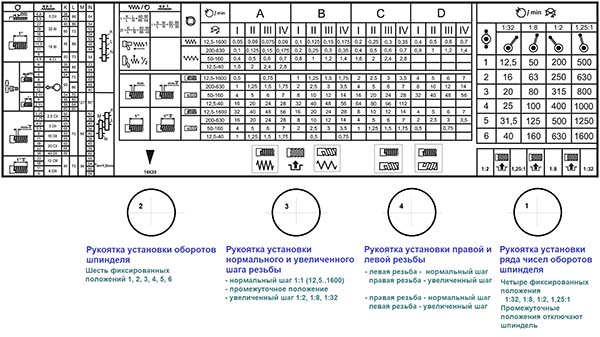

Перечень органов управления токарно-винторезным станком 1В62Г

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьбы (подачи)

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14)

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода, а также «СТОП/АВАРИЙНЫЙ СТОП»

- Рукоятка включения подачи при ее выключении в результате перегрузки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 8)

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на станине

- Винты поперечного перемещения задней бабки

- Рукоятка крепления (зажима) пиноли задней бабки

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления резцовой головки

- Винт закрепления каретки на станине

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло регулировки подачи охлаждающей жидкости

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Переключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа “Станок подключен к сети”

- Вводный автоматический выключатель

- Сигнальная лампа «Главный электродвигатель включен»

- Упор продольного перемещения

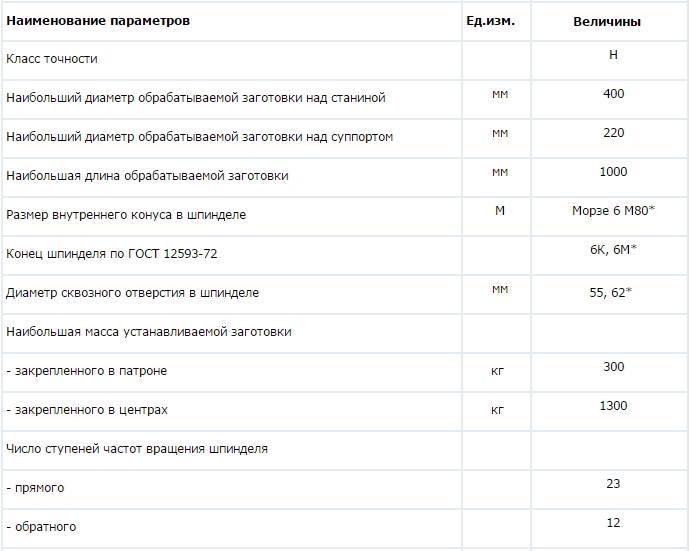

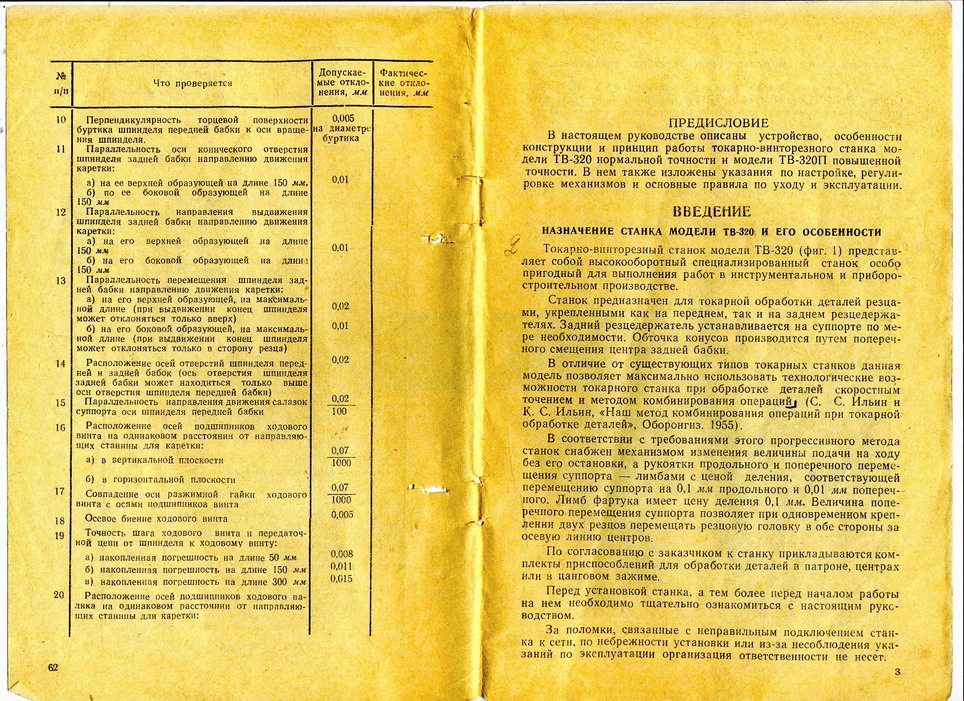

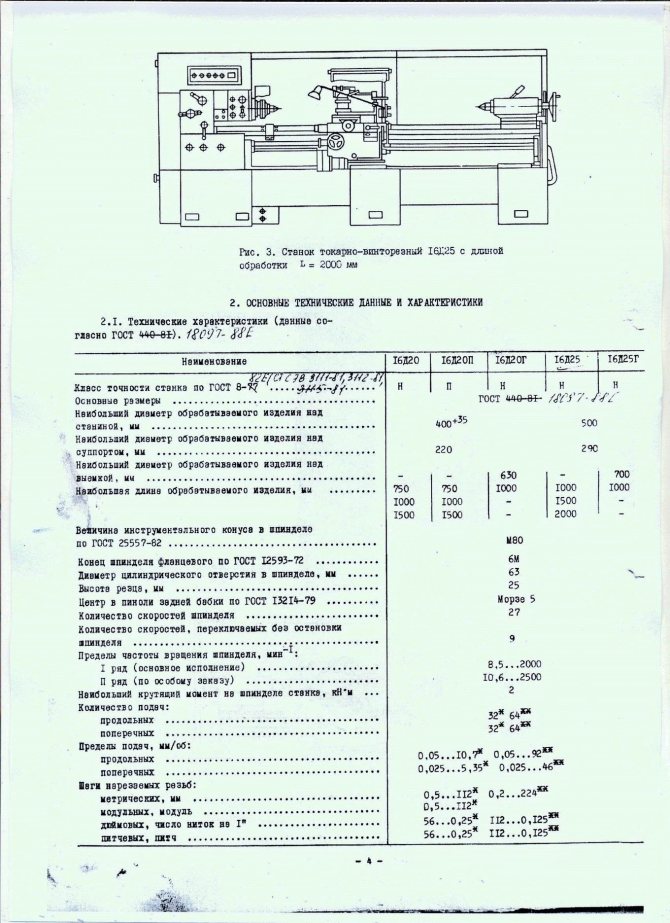

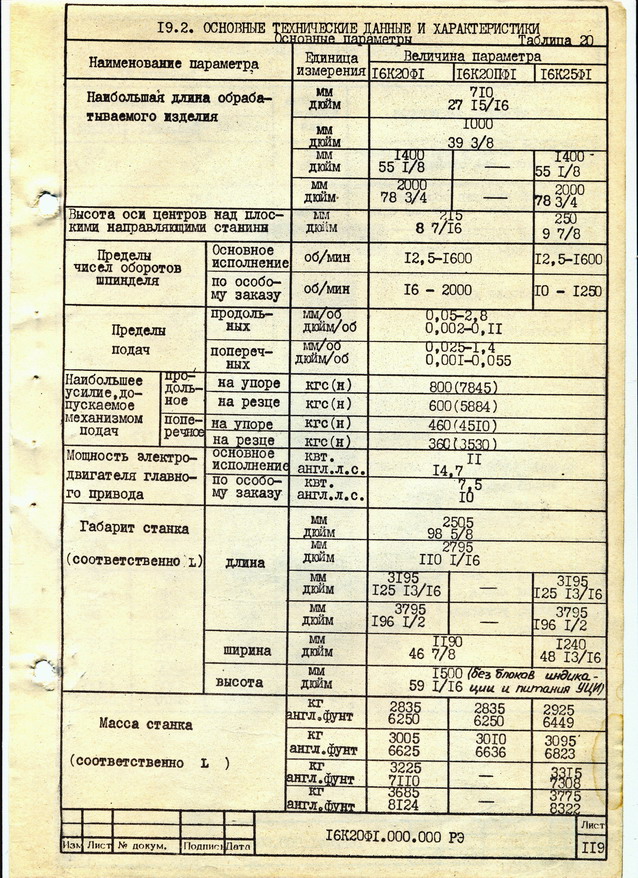

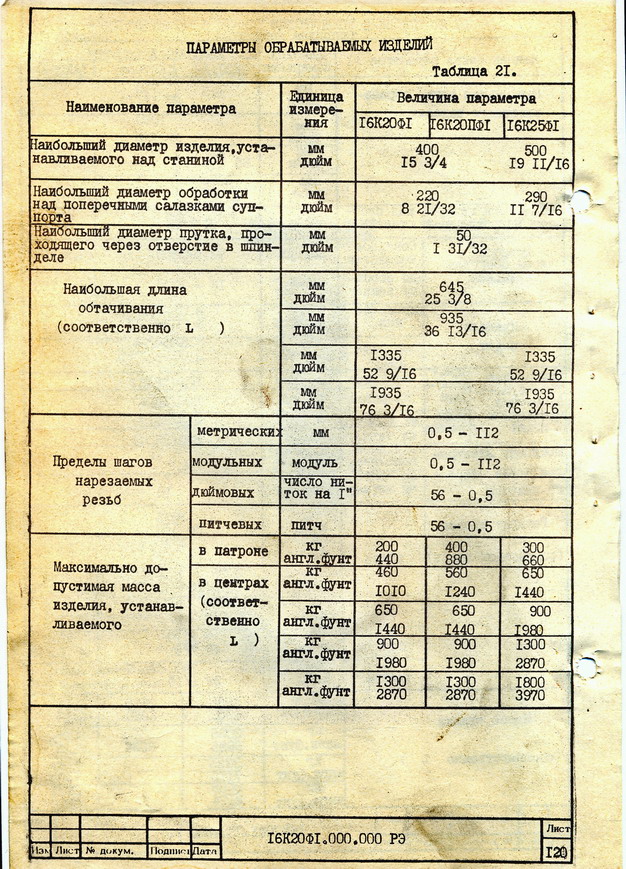

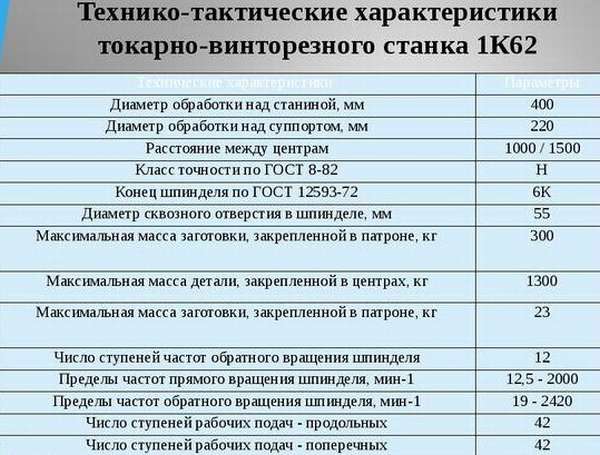

Технические характеристики станка 1А62Г

| Наименование параметра | 1А62Г | 1К62 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 |

| Наибольший диаметр заготовки над суппортом, мм | 210 | 220 |

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 710, 1000, 1400 |

| Наибольшая длина обработки (точения), мм | 900 | |

| Наибольший диаметр заготовки над выемкой, мм | 600 | нет |

| Наибольшая длина обработки (точения) над выемкой, мм | 300 | нет |

| Наибольшая масса заготовки в патроне, кг | 290 | 500 |

| Наибольшая масса заготовки в центрах, кг | 1150 | 1500 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 47 |

| Наибольший диаметр прутка, мм | 36 | 45 |

| Число ступеней частот прямого вращения шпинделя | 21 | 24 |

| Частота прямого вращения шпинделя, об/мин | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

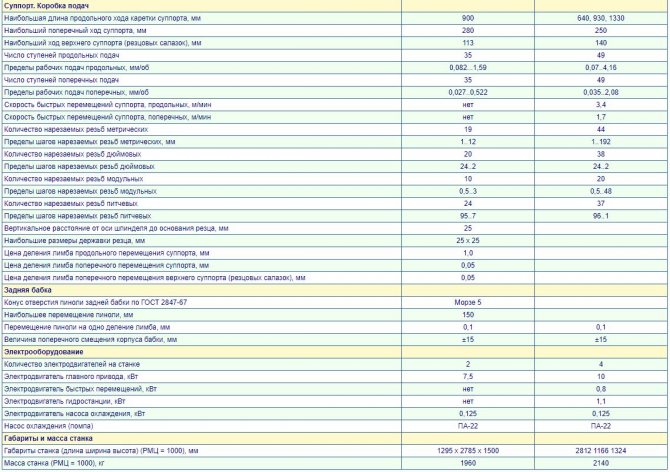

| Суппорт. Коробка подач | ||

| Наибольшая длина продольного хода каретки суппорта, мм | 900 | 640, 930, 1330 |

| Наибольший поперечный ход суппорта, мм | 280 | 250 |

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 113 | 140 |

| Число ступеней продольных подач | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082…1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 1,7 |

| Количество нарезаемых резьб метрических | 19 | 44 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..192 |

| Количество нарезаемых резьб дюймовых | 20 | 38 |

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 24..2 |

| Количество нарезаемых резьб модульных | 10 | 20 |

| Пределы шагов нарезаемых резьб модульных | 0,5..3 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 24 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 95..7 | 96..1 |

| Вертикальное расстояние от оси шпинделя до основания резца, мм | 25 | |

| Наибольшие размеры державки резца, мм | 25 х 25 | |

| Цена деления лимба продольного перемещения суппорта, мм | 1,0 | |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | |

| Цена деления лимба поперечного перемещения верхнего суппорта (резцовых салазок), мм | 0,05 | |

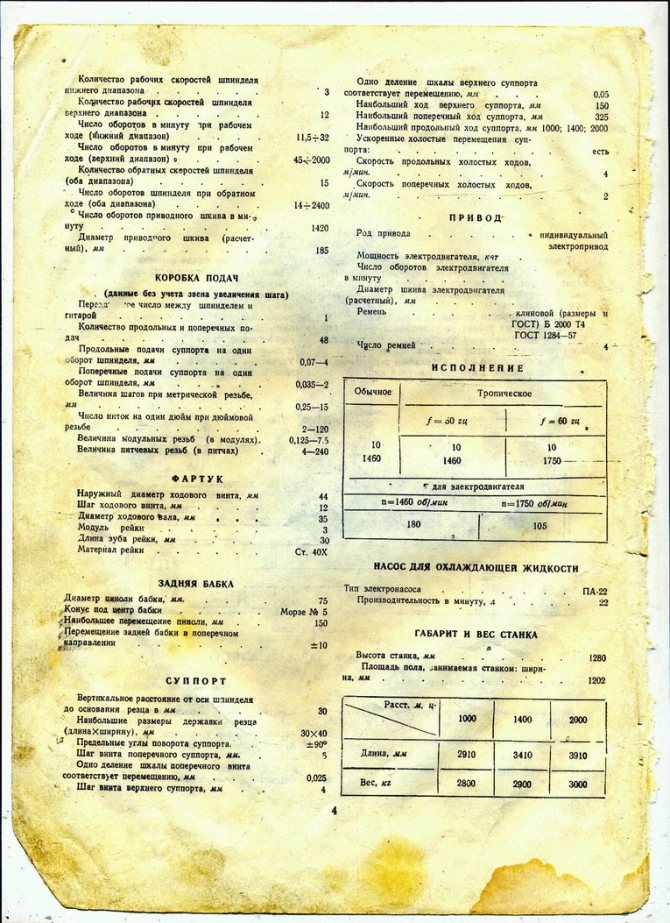

| Задняя бабка | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 150 | |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 4 |

| Электродвигатель главного привода, кВт | 7,5 | 10 |

| Электродвигатель быстрых перемещений, кВт | нет | 0,8 |

| Электродвигатель гидростанции, кВт | нет | 1,1 |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 1295 х 2785 х 1500 | 2812 1166 1324 |

| Масса станка (РМЦ = 1000), кг | 1960 | 2140 |

Почему на токарном станке 1в62г 11 ниток нарезаются на больших скоростях 450-1400