Принцип работы фрезерных станков

Практически все фрезерные станки работают по одинаковому принципу. Отличия могут быть только в их функциональных возможностях.

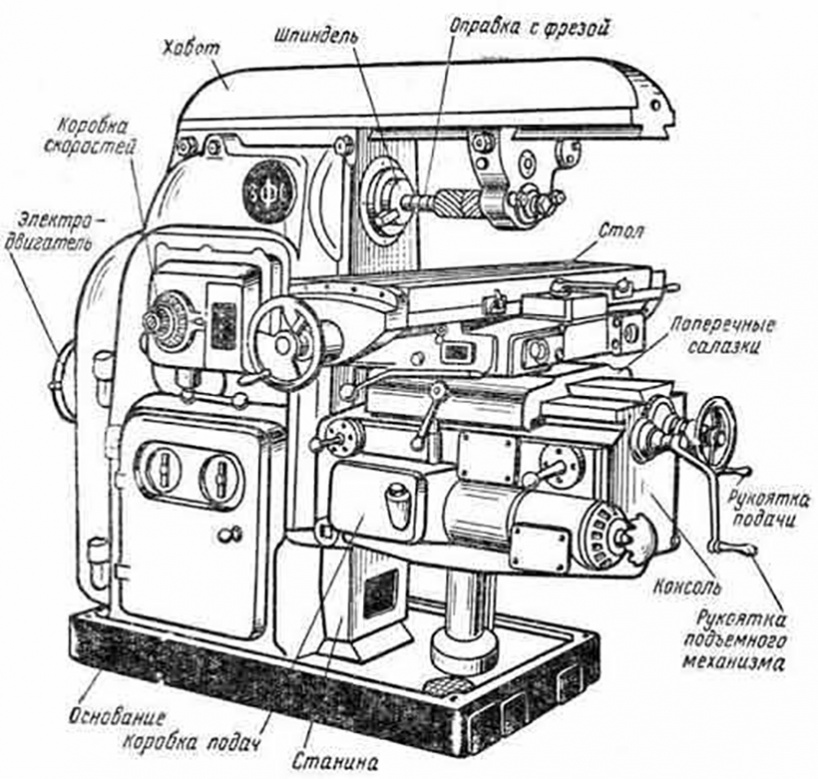

Основные элементы фрезерного станка

Основными конструктивными элементами таких станков являются: несущая станина, рабочий стол, прижимные элементы, цанга и цанговый патрон, в котором закрепляется рабочий инструмент, портал с закрепленным на нем шпинделем, который имеет возможность перемещаться, приводной электродвигатель.

Рабочим инструментом любого фрезерного станка является фреза, конструкция и размеры которой зависят от того, какой конфигурации деталь подлежит обработке. Рабочий инструмент закрепляется в цанговом патроне при помощи хвостовика, а вращение ему передается от приводного электродвигателя через систему передач. Основным назначением фрезы является снятие лишнего слоя металла с заготовки, в чем, собственно, и заключается суть обработки на таком станке.

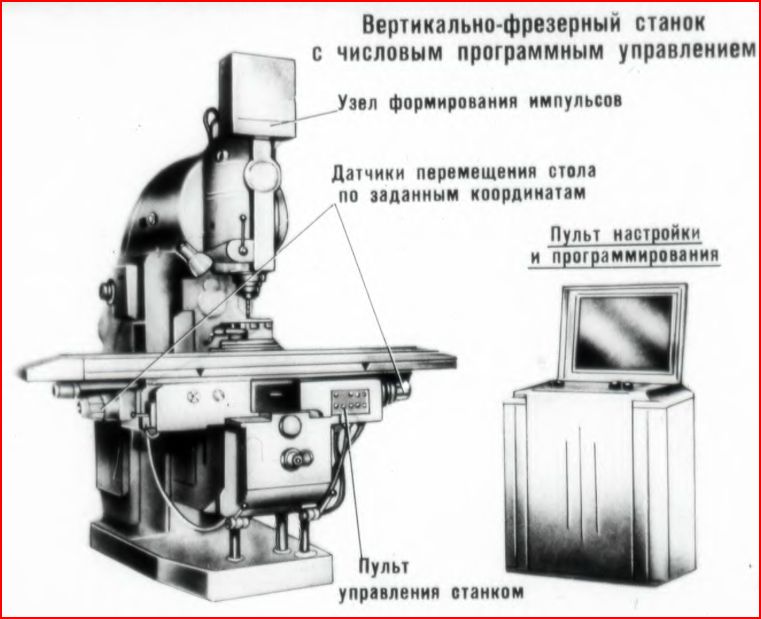

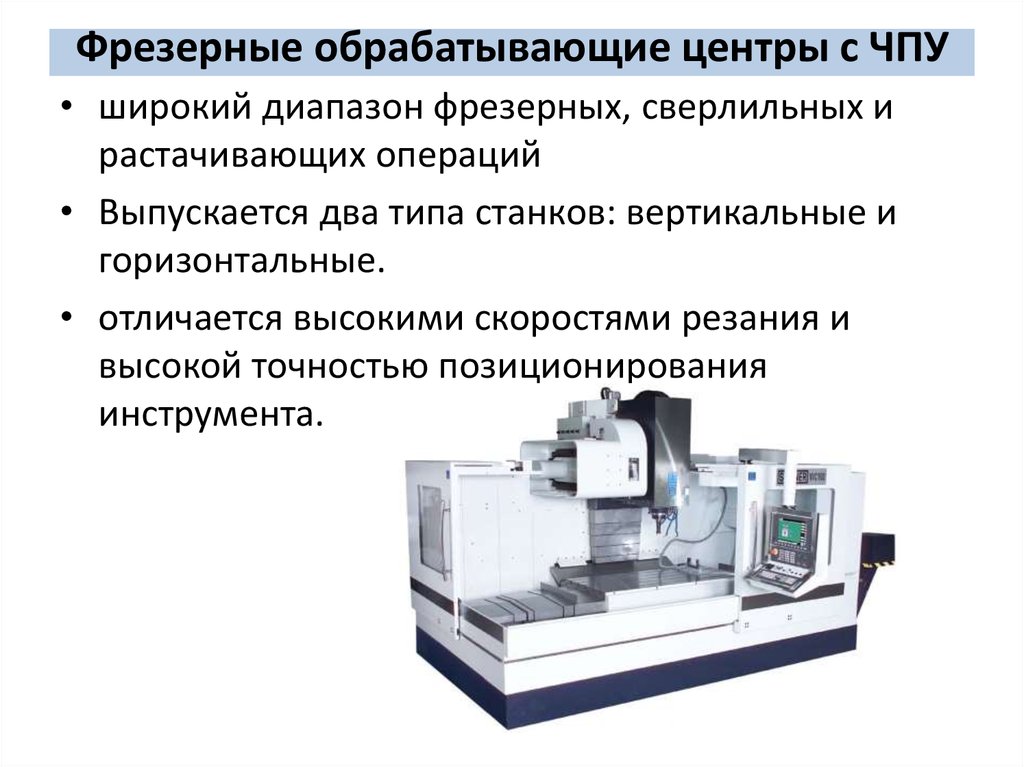

Шпиндель станка размещается на подвижном портале, перемещениями которого управляют специальные контроллеры, если речь идет об оборудовании с ЧПУ. Электронная система такого оборудования включает в себя контроллеры ЧПУ (числовое программное управление), вспомогательные элементы системы и соединительные детали. Принцип работы моделей станков с ЧПУ заключается в следующем: специальная программа считывает чертежи детали, которую необходимо получить в результате обработки, формирует электронные команды, которые передаются на рабочий орган станка.

Отдельного внимания заслуживают широкоуниверсальные станки, которые представляют собой гибрид моделей горизонтального и вертикального типа. В их конструкции также имеется цанга, цанговый патрон и зажимы, но коробка передач таких станков передает все движения от одного электродвигателя. Их отличительной особенностью является наличие ручного режима, с помощью которого можно контролировать работу ходового блока.

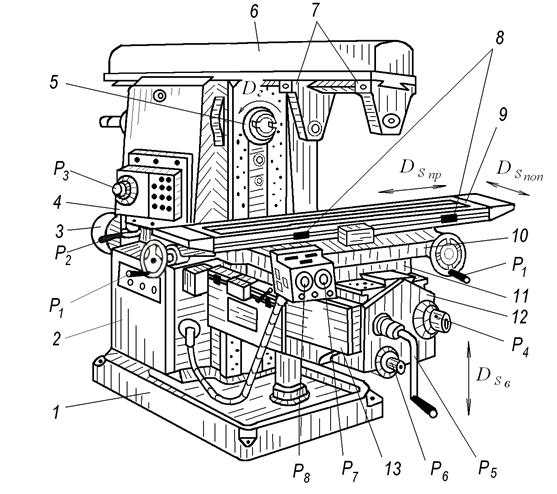

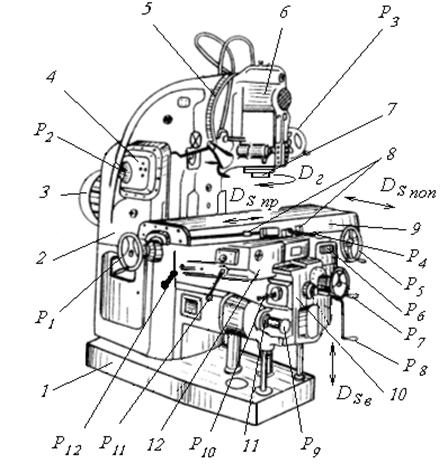

Пример кинематической схемы (консольно-фрезерный станок)

Дополнительные элементы имеют в своей конструкции пятикоординатный фрезерный станок по металлу и гравировальное оборудование. Такое оборудование оснащено дополнительными зажимными элементами, которые позволяют установить на нем гравировщик. Инструмент такого оборудования вращается за счет карданного вала, которым он напрямую соединен с электродвигателем.

Самыми простыми по своей конструкции являются ручные фрезерные станки по металлу. Такое оборудование обладает невысокой мощностью, а его конструкция состоит из цанги с цанговым патроном, ротора, головки привода и электродвигателя. Естественно, функциональные возможности такого станка тоже ограничены: с его помощью можно выполнять только самые простые фрезерные операции.

https://youtube.com/watch?v=I8guYo1rGyo

Ресурс работы, которым обладает станок фрезерной группы ручного типа, также невысок и составляет не более 10 000 часов. Наиболее слабыми узлами в таком оборудовании, которые первыми выходят из строя, являются цанга и цанговый патрон, прижимы, приставка и шпиндель. Но его невысокую надежность и долговечность вполне компенсирует низкая стоимость. Приобретать его есть смысл в том случае, если пользоваться им вы планируете нерегулярно.

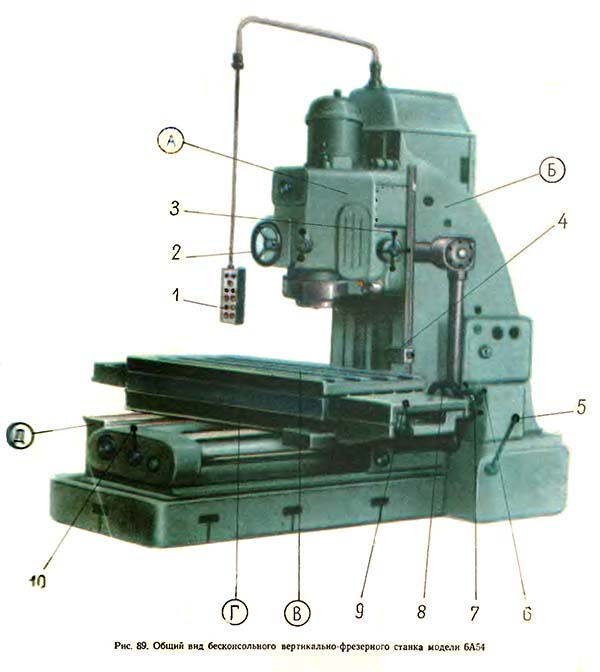

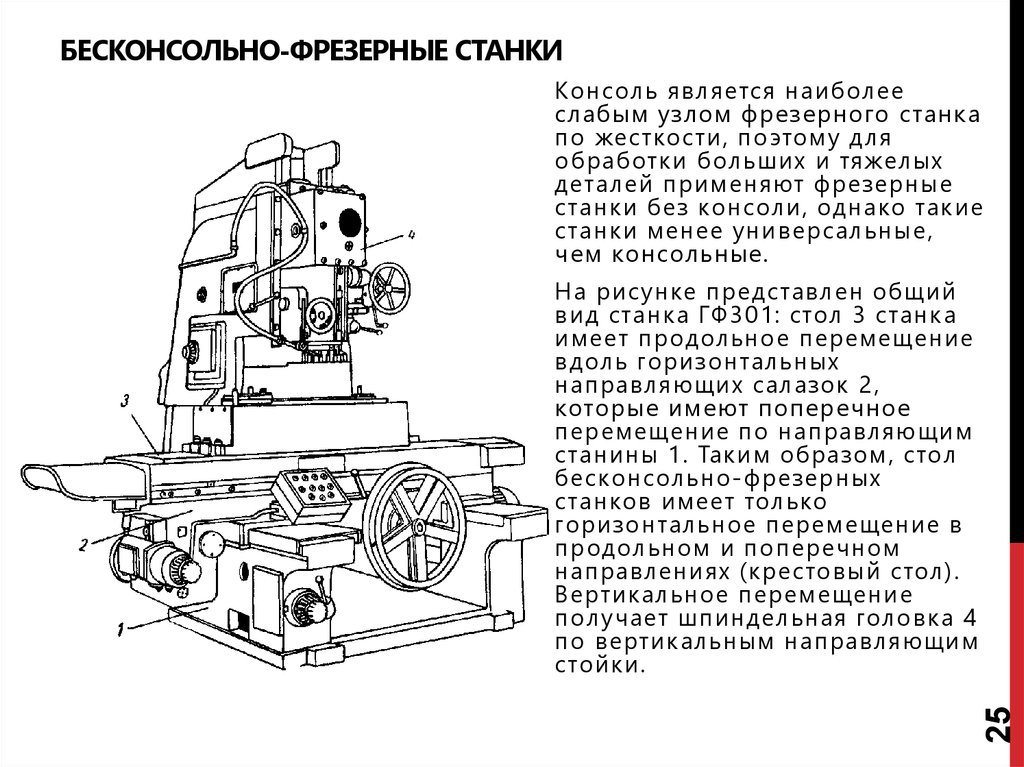

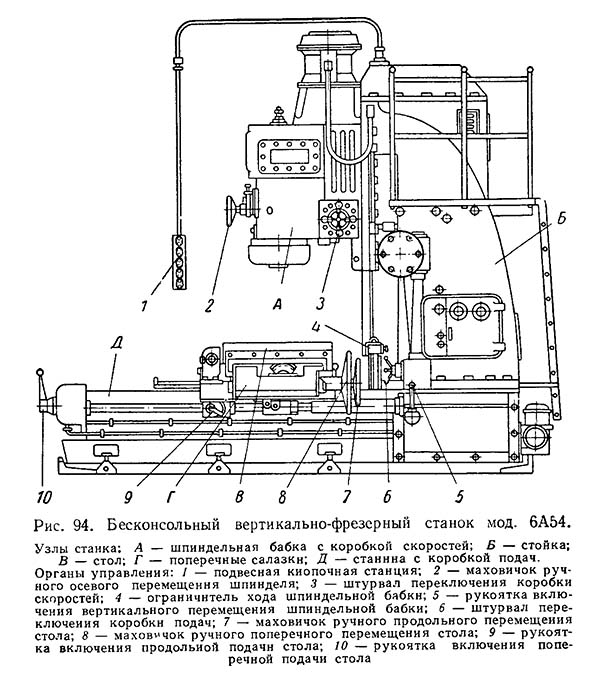

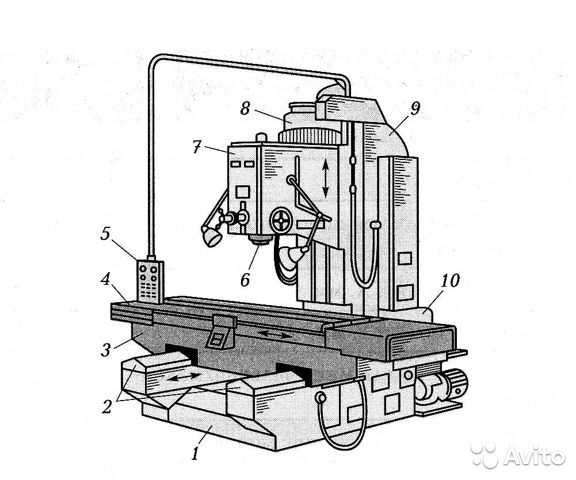

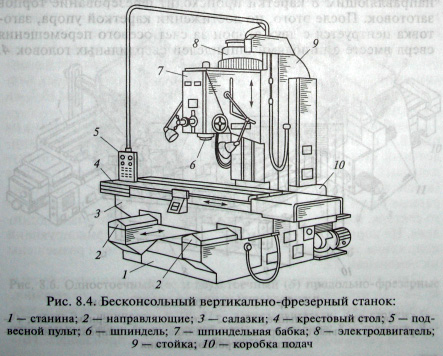

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Это интересно: Изготовление фильтра циклон для пылесоса своими руками

Меры безопасности при работе

Так как сам вертикальный фрезерный станок работает медленно, то чаще всего травмы происходят из-за попадания пальцев рук под зубцы фрезы. Поэтому категорически запрещено удалять стружку руками, чистку зубцов фрезы необходимо производить специальной щёткой.

Так как сам вертикальный фрезерный станок работает медленно, то чаще всего травмы происходят из-за попадания пальцев рук под зубцы фрезы. Поэтому категорически запрещено удалять стружку руками, чистку зубцов фрезы необходимо производить специальной щёткой.

Причиной несчастного случая может быть попадание стружки в глаз. Во избежание этого при работе надо обязательно надевать защитные очки.

Специальная одежда должна быть не слишком прочной и плотно облегать тело. Так как концы болтающейся одежды могут попасть под вращающиеся механизмы и причинить телесные повреждения.

Можно получить травму вследствие неосторожного обращения с обрабатываемыми деталями. Тяжёлые детали, падая, могут причинить увечье ног или рук

Неисправность электрических приборов и неосторожное обращение с ними может привести к поражению электрическим током. Чтобы устранить возможность падения при движении по скользкому полу, нужно работать в специальной обуви

Чтобы устранить возможность падения при движении по скользкому полу, нужно работать в специальной обуви.

https://youtube.com/watch?v=xX96v5mzdgg

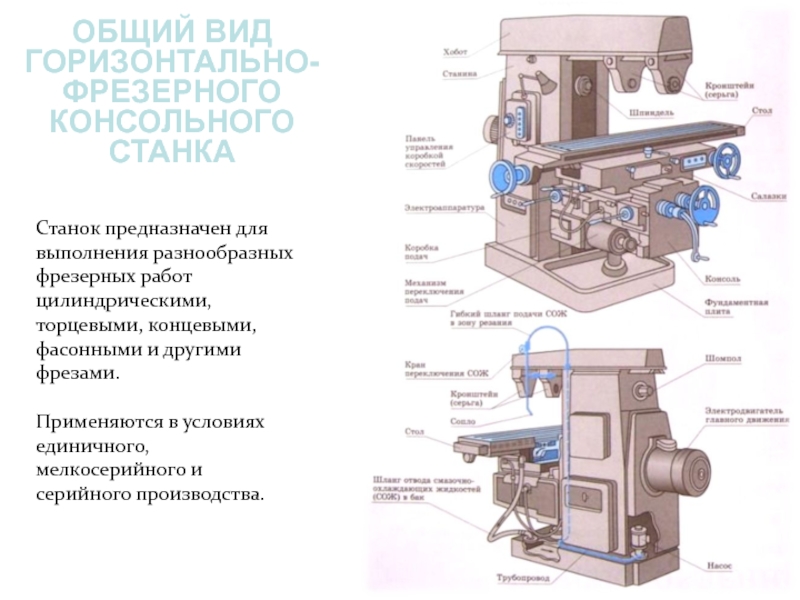

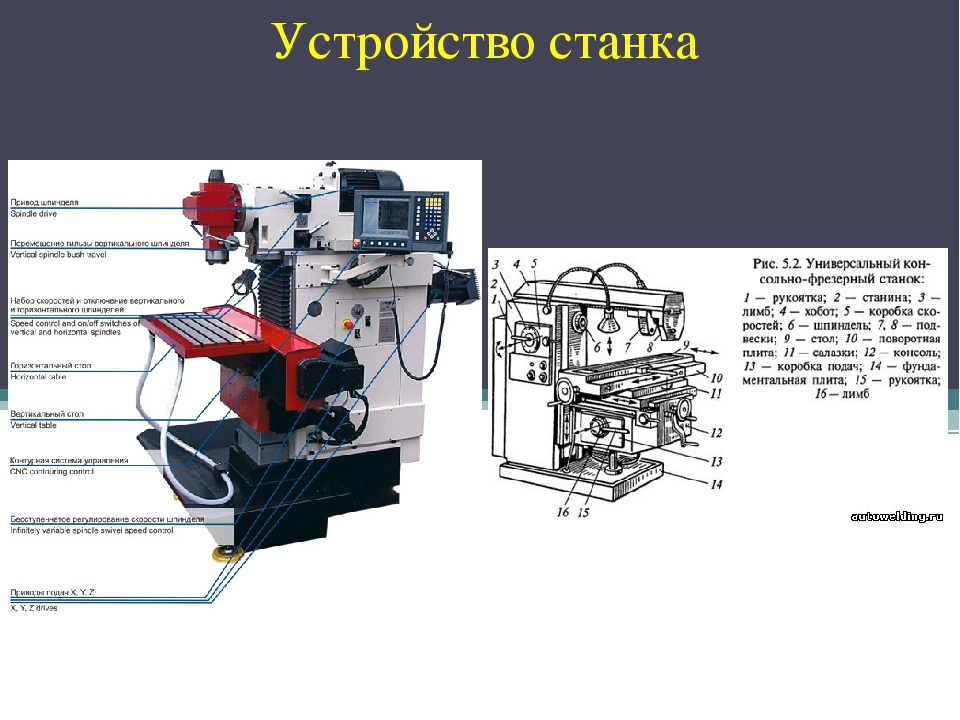

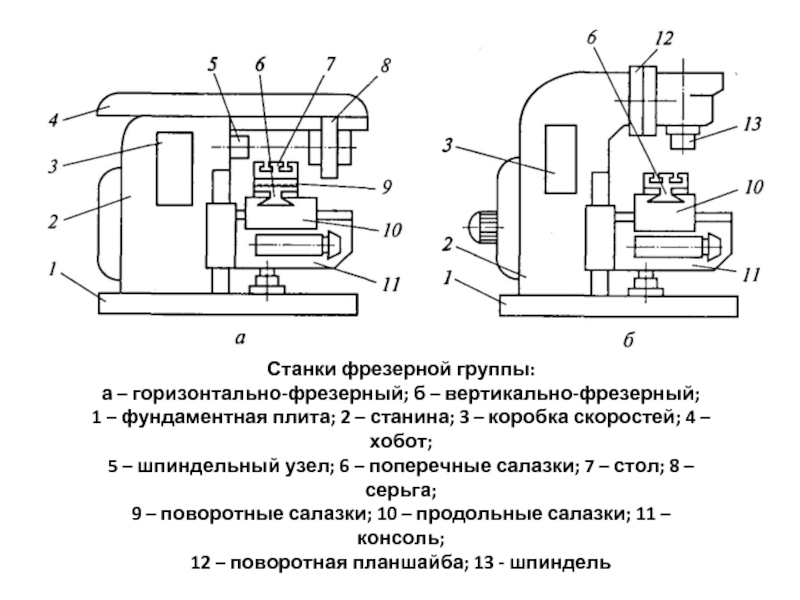

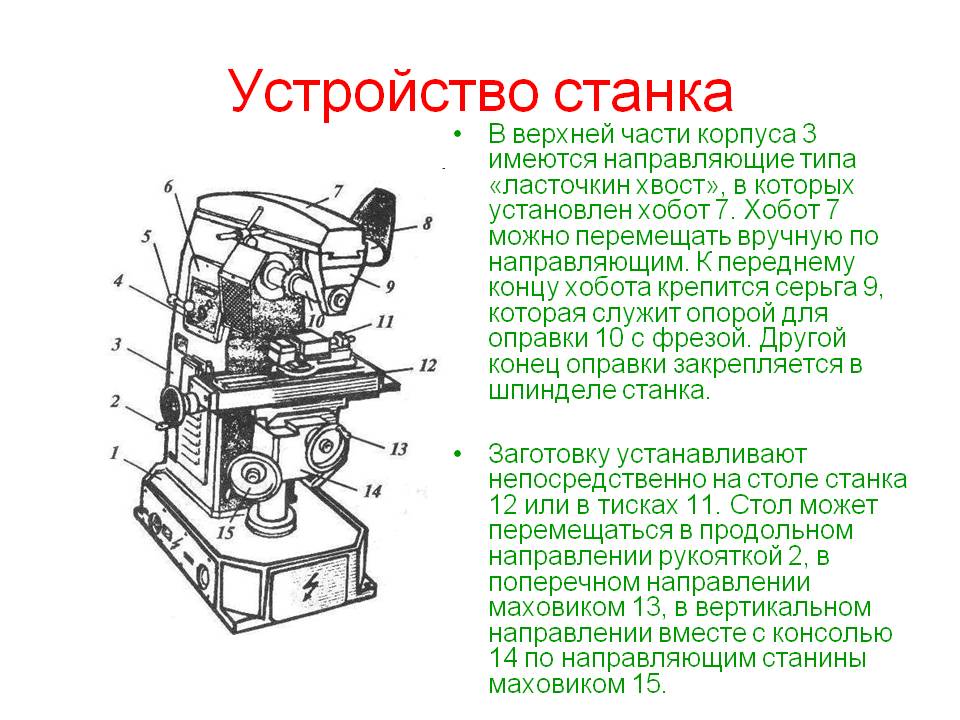

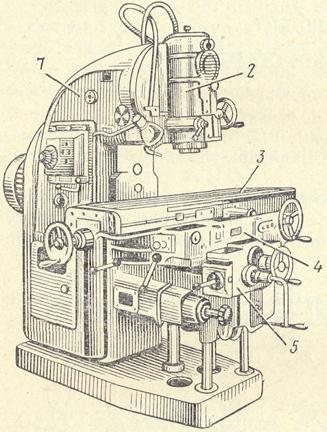

Консольно-фрезерные станки

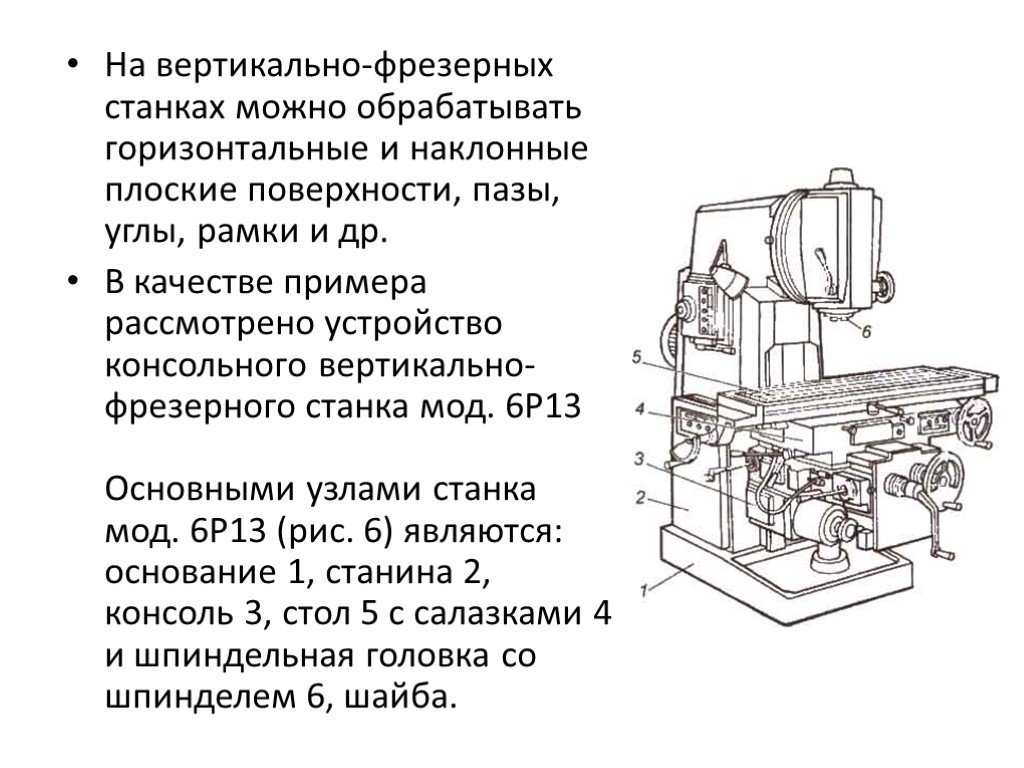

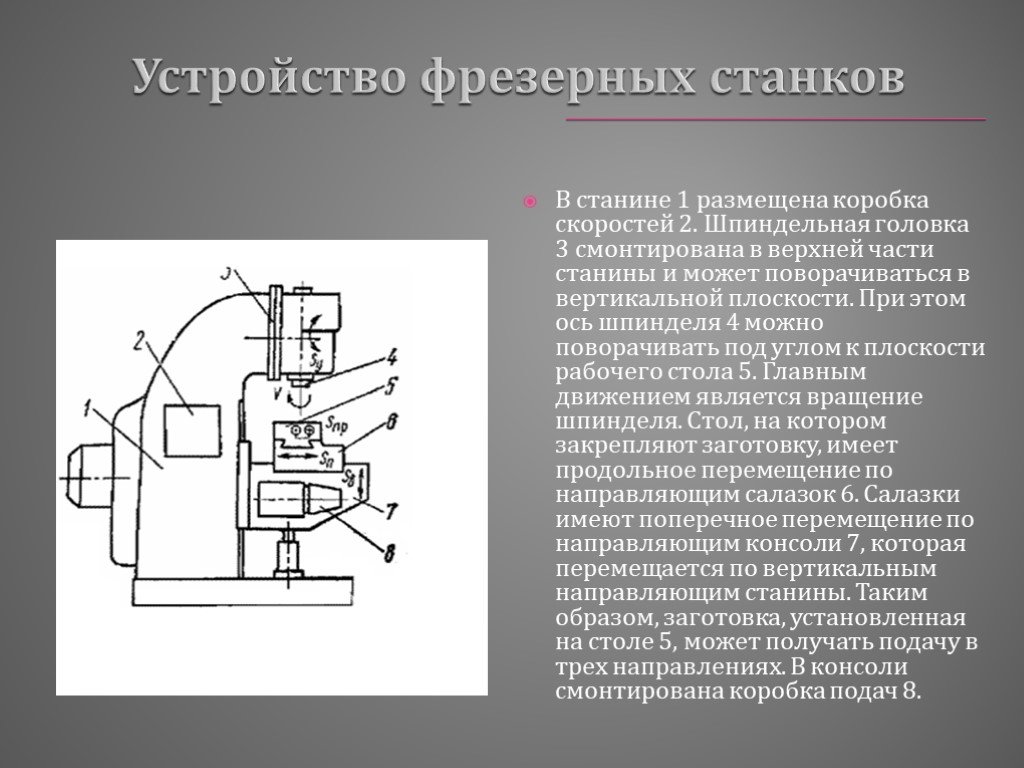

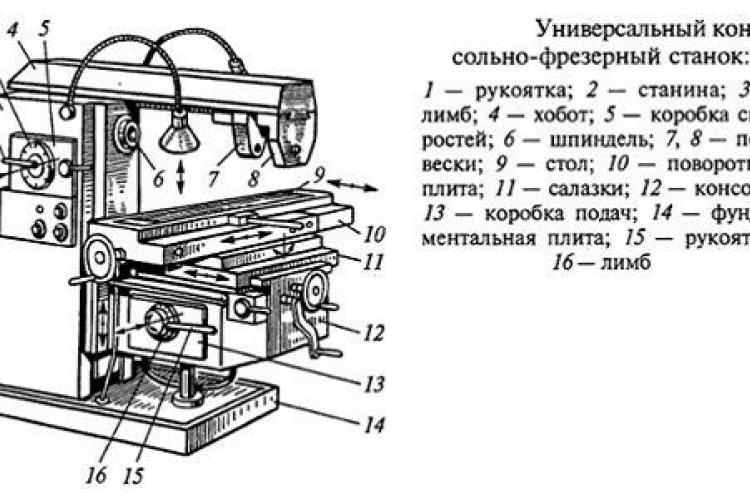

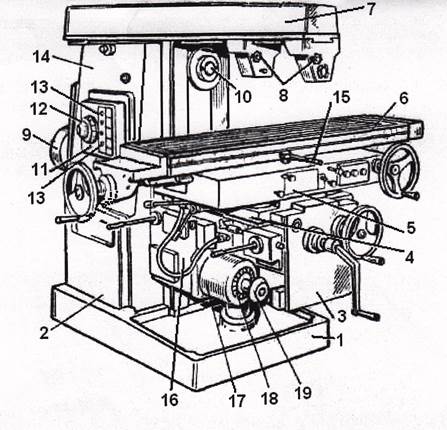

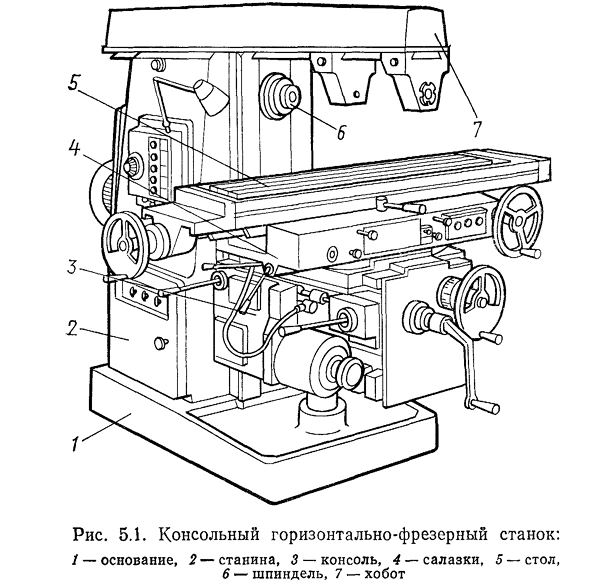

Консольно-фрезерные станки наиболее распространены. Стол консольно-фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

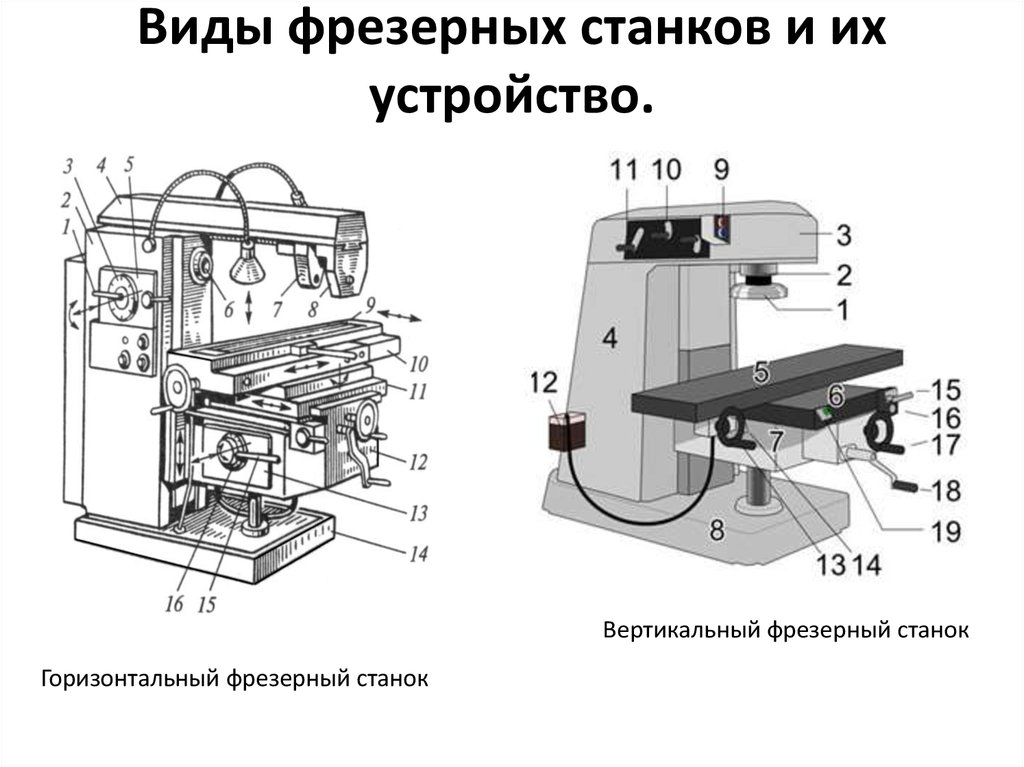

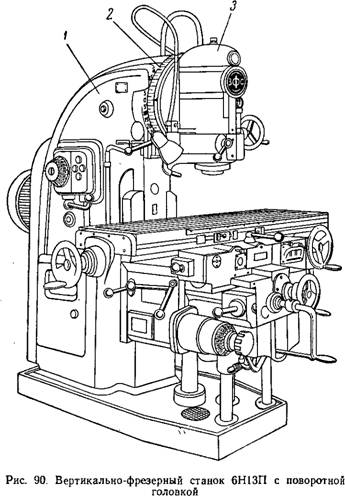

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом) и вертикально-фрезерные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Обрабатывать заготовки на консольно-фрезерных станках можно цилиндрическими, торцовыми, концевыми, дисковыми, угловыми, фасонными и другими фрезами. В табл.1 приведены значения основного параметра-ширины стола в зависимости от размера (номера) станка.

Ширина стола в зависимости от номера станка

| № станка | — | — | 1 | 2 | 3 | 4 | |

| Ширина стола | 125 | 160 | 200 | 250 | 320 | 400 | 500 |

Характеристика вертикальных фрезерных станков

Вертикальные конструкции – очень распространенная категория инструмента. Оснастка для фрезерного станка по металлу этой разновидности представлена режущими элементами цилиндрического, фасонного и концевого типа. Кроме этого оборудование позволяет выполнять операции сверления.

Назначение вертикально-фрезерных станков с ЧПУ:

- формирование пазов;

- обработки рамочных деталей;

- изготовление зубчатых колес;

- обработка углов, а также горизонтальных и вертикальных металлических поверхностей.

Оборудование вертикального типа благодаря своему строению обладает очень жесткой конструкцией. За счет этого появляется возможность выполнять обработку металлических деталей на высоком уровне качества. Коробка скоростей установлена на головке шпинделя.

Существует две категории вертикальных фрезерных станков по металлу:

- Консольно-фрезерные.

- Бесконсольные.

Бесконсольные станки по металлу дают возможность заниматься фрезерованием вертикальных, горизонтальных и наклонных поверхностей

Станок, в конструкции которого присутствует консоль, отличается лишь тем, что его гильза и шпиндель могут перемещаться по отношению к оси оборудования. Для изготовления деталей сложной формы используются 5-осевые фрезерные станки с ЧПУ. Такие конструкции обеспечивают очень высокое качество обработки и экономию. Они могут иметь встроенную память и возможность подключения к сети Интернет, а также множество других дополнительных опций. Некоторые варианты имеют съемные столы.

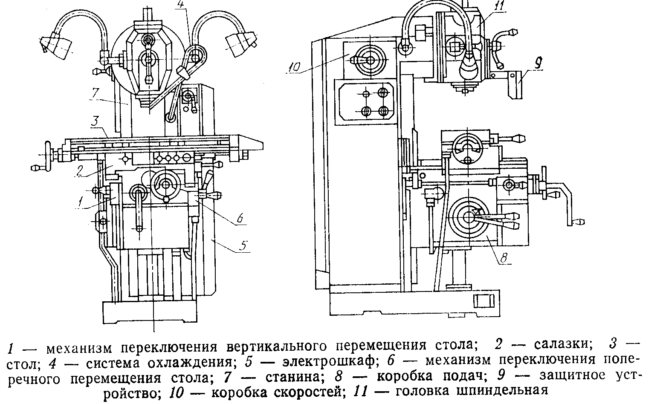

Консольно-фрезерные станки малых размеров с шириной стола 125*160 мм

Эти станки предназначены для обработки заготовок небольших размеров, главным образом из цветных металлов и сплавов, пластмасс и для чистого фрезерования заготовок из стали и чугуна. Автоматизированные станки позволяют вести обработку по заданному циклу.

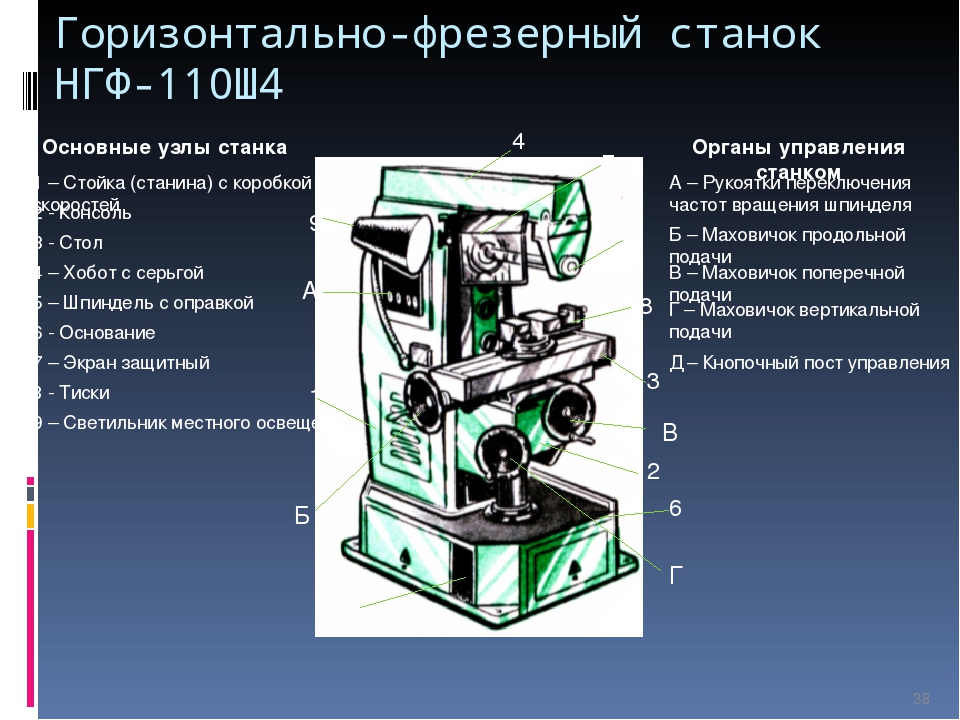

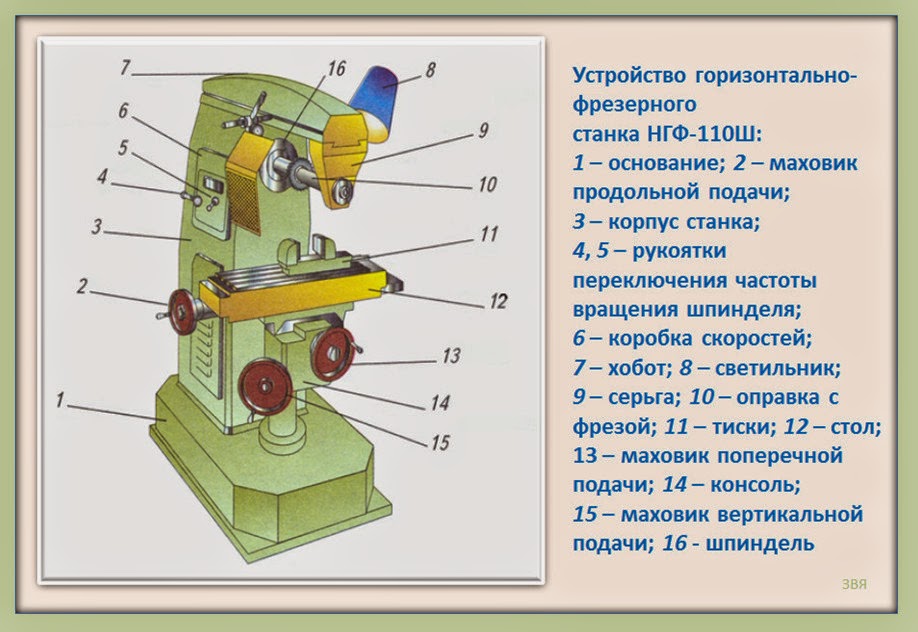

Особенности горизонтальных фрезерных станков

Горизонтальные конструкции отличаются тем, что в них шпиндель имеет горизонтальный характер размещения. Инструмент этой категории используется для обработки металлических деталей небольшого размера.

В качестве оснастки для горизонтальных конструкций используются следующие виды фрез по металлу:

- фасонные;

- угловые;

- концевые;

Горизонтальный фрезерный станок представляет собой станину механизма с горизонтальным шпинделем, на котором располагается фреза, коробка передач и стол

- торцевые;

- цилиндрические.

Стандартная комплектация горизонтально-фрезерного станка с ЧПУ не позволяет выполнять обработку заготовок по винтовой поверхности. Для выполнения подобной операции потребуется дополнительное оснащение.

Благодаря своему строению горизонтальный инструмент позволяет устанавливать столешницу в разных положениях. Стол может располагаться перпендикулярно или параллельно по отношению к оси шпинделя. Все узловые и рабочие элементы конструкции монтируются на станине. Коробка скоростей, предназначенная для настройки вращательной скорости шпинделя, располагается внутри этого участка.

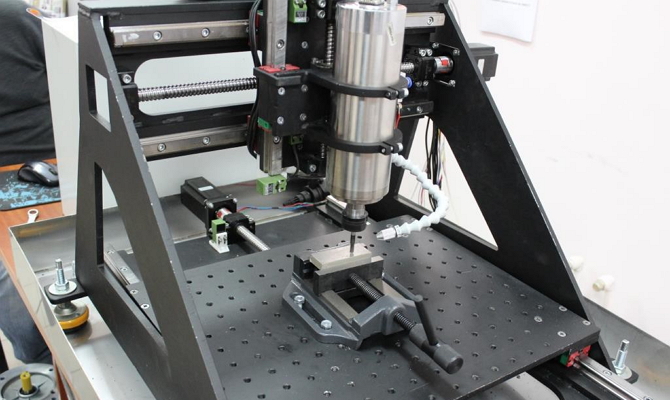

1 Описание настольного фрезерного оборудования с ЧПУ

Оно фактически является уменьшенной копией большого фрезерного станка с ЧПУ. Настольный агрегат предназначен для выполнения тех же видов операций при изготовлении изделий сложной формы: фрезерование, сверление, растачивание, зенкерование и так далее. И принцип его работы такой же, но в отличие от больших станков обрабатывать на нем можно только заготовки гораздо меньших размеров. Зато настольное фрезерное оборудование с ЧПУ можно использовать в качестве гравировального. Большие промышленные агрегаты с такой работой не справятся.

Габариты настольного фрезерного оборудования с ЧПУ не более 910x880x880 мм. Но у некоторых моделей длина стола может превышать 1 м (обычно составляет 1135 или 1150 мм). Вес станков достигает от нескольких десятков до 200 кг. Их питание осуществляется от сети 220 В. Максимальная высота заготовки (рабочей зоны) станков настольного исполнения с ЧПУ варьируется от 40 до 200 мм, а мощность шпинделя – в пределах 0,7–1,5 кВт.

Такие станки бывают двух типов. У консольных общий вид, конструкция и принцип работы аналогичны имеющимся у вертикальных больших фрезерных станков.

У портальных шпиндель закреплен на поперечной балке между двумя вертикальными стойками, которые могут быть неподвижными или перемещаться вдоль оси Y. Соответственно, рабочий стол вместе с закрепленной на нем заготовкой либо двигается по оси Y, либо стационарен. Шпиндель перемещается не только по вертикали (оси Z), но и по оси X – по балке между стойками.

Шпиндель портального настольного станка с ЧПУ

Управляется оборудование с подключенного через USB-порт персонального компьютера с операционной системой Windows посредством специального программного обеспечения (ПО) и/или с помощью DSP контроллера станка (зависит от комплектации агрегата с ЧПУ). Программа может быть загружена с носителя внешней памяти, а компьютер отсоединен во время работы станка (тоже зависит от его модели). С помощью ПО можно управлять обработкой заготовки в ручном режиме через DSP либо создать программу, полностью автоматизирующую выполнение всех операций.

Все станки позволяют выполнять 2D и 3D обработку, а некоторое оборудование даже 4D и 5D. Виды обрабатываемых материалов: от пластика и дерева до цветных металлов, камня и стали. Эти возможности станка зависят от его назначения и модели. Многие агрегаты оснащены, а другие могут быть при желании доукомплектованы стружкоотсосом, системой охлаждения шпинделя, поворотным устройством, используемым во время обработки конических изделий, и другими вспомогательными узлами.

Станки используются в зуботехнических лабораториях, а также исследовательских и учебных институтов, высокоточном производстве любых мастерских, в том числе ювелирных. На них выполняют фрезерные, сверлильные, полировальные, шлифовальные, гравировальные работы в домашних условиях при изготовлении небольших изделий. На станках получают или обрабатывают детали мебели, интерьера, рекламных носителей и так далее; штампы, печати, сувенирные и ювелирные изделия, радиотехнические платы и прочее.

Третье

Совокупность высокой точности и абсолютной идентичности результатов по обработке изделий — еще одно положительное качество станков с ЧПУ. Используя одну и ту же настройку фрезерного станка с числовым программным управлением можно выпускать большое количество изделий. При этом они практически абсолютно идентичны как по геометрическим параметрам, так и по высокому уровню качества изготовления.

Таким образом, данный вид промышленного оборудования обладает свойством многократно выпускать сложные изделия без ухудшения их качественных характеристик. Поэтому он применяется для изготовления уникальных пресс-форм, штампов и тому подобной оснастки, где нужна прецизионная точность и высокая повторяемость результатов.

Это интересно: Фреза по металлу — принцип работы, виды и выбор инструмента

Модели и технические характеристики вертикально-фрезерных станков

При выборе оборудования в первую очередь необходимо обращать внимание на конструкцию, мощность, габариты и дополнительные рабочие опции станка. На современном рынке можно найти вертикально-фрезерные устройства различного типа, в том числе в малом и среднем ценовом сегменте

Вертикально-фрезерные станки выпускаются как отечественными, так и иностранными компаниями.

Станок 6р10

Станок 6р10 представляет собой фрезеровочный станок универсального типа, который оснащается поворотной головкой и подходит для мелкосерийного и единичного выпуска деталей. Модель отличается невысоким уровнем шума в работе, хорошей износоустойчивостью трущихся элементов, оптимальными показателями точности. Готовая поверхность заготовки после обработки соответствует показателю шероховатости V6.

Станок 6р11

По виду станок 6р11Э относится к консольным конструкциям. Его используют для обработки стальных заготовок, чугуна, металлов различного типа, а также твердых пластмасс. Оборудование позволяет придать заготовке поверхность с шероховатостью до V5, может производить работу с разной скоростью под нужным углом. Хорошая мощность и грамотная система приводов обеспечивает высокие результаты производительности.

Станок 6р12

Модель 6р12 применяется для обработки металлических и чугунных заготовок преимущественно с помощью концевых и торцовых фрез, создания пазов, плоских граней, рамок и углов. Станок подходит для создания криволинейных деталей, обработки поверхностей нестандартной формы. Устройство отличается большой мощностью и жесткостью, за счет чего можно использовать и быстрорежущие стальные фрезы.

Станок 6р13

Устройство 6р13 тоже имеет консольную структуру, оснащается копировальным приспособлением для работы с нестандартными заготовками и поворотной головкой шпинделя. Модель подходит для производства штучных экземпляров и мелкосерийного выпуска изделий. Готовые детали соответствуют классу точности H.

Станок 6т12

Модель 6т12 имеет мощный электродвигатель, большую площадь рабочей поверхности, может работать в ручном, толчковом и автоматическом режиме. На таком оборудовании можно обрабатывать практически любые виды материалов и заготовок.

Станок ВМ 127

Станок ВМ 127 используется для работы с металлическими и стальными деталями, а также чугунными элементами. Оборудование находит применение как в среде частных мастеров, так и профессиональных цехах, позволяет обрабатывать плоскости, пазы, зубчатые, шлицевые изделия. Цикл работы может быть автоматическим или полуавтоматическим.

Станок 6м13п

Станок 6м13п относится к категории электроустройств повышенной точности, может работать с быстрорежущей фрезой большой жесткости. Оборудование применяется для мелко- и крупносерийного производства, позволяет обрабатывать детали посредством сверления и фрезеровки, создавать зубчатые кольца и колеса.

Станок 6н11

Оборудование 6н11 имеет рабочую поверхность 25 на 100 см, оснащается мотором основного привода 4,5 кВт, применяется для обработки цветных и черных металлов.

Отличительные черты станка 6н11:

- высокая точность;

- производительность;

- легкость в техобслуживании.

Станок FSS 400

Станки FSS 400 подходят для единичного и серийного использования. С их помощью можно проводить попутную и встречную фрезеровку, автоматически опускать деталь и обеспечивать высокое качество результата. Управление таким станком возможно со специального подвесного пульта.

Станок FSS 450 mr

Устройства FSS 450 mr, производящиеся в Беларуси, подходят для работы с различными по форме и назначению фрезами. С их помощью можно обрабатывать сталь, сплавы и чистые металлы, чугун. Чаще всего такие станки применяют на мелкосерийном и среднем по масштабам производстве.

Сверлильные агрегаты

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Этот тип станков по металлу располагает сверлильно-фрезерной головкой, которая разрешает производить работы по сверлению под наклоном и обрабатывать поверхность, расположенную под углом к горизонтальной оси. То что в реверсном режиме может действовать рабочая головка, является его отличием, универсальностью, определенной вероятностью проводить две и более востребованных операций, эти станки очень выгодны, с точки зрения экономии средств и экономии на производственной площади места. Такой аппарат иметь у себя дома не откажется ни один домашний умелец, потому как он объединил в себе несколько результативных и полезных устройств.

Модельный ряд

Горьковский завод фрезерных станков начал их производство в 1932 году с модели 682. За ней последовали:

- 6Б12 –выпускался с 1937 года;

- 6Н12 — с 1951 года;

- 6Н13ПР — с 1956 года, признан лучшим станком своего времени;

- 6Н13Ф3-2 — с 1957 года, впервые установлено ЧПУ;

- 6М12 — с 1960 года;

- 6М12П — с 1961 года, высокоточный станок;

- 6Р13 — с 1972 года, заменил станок морально устаревший 6М12;

- 6Р12Б — с 1974 года, относится к классу быстроходных станков;

- 6Р13РФ3 — с 1976 года, использовано ЧПУ, установлена револьверная головка;

- 6Р12К-1К-1 — с 1978 года, установлено копировальное устройство;

- 6Т12-1 — с 1985 года, унифицированы основные узлы и агрегаты;

- 6Т12 — с 1991 года, усовершенствованная модель 1985 года.

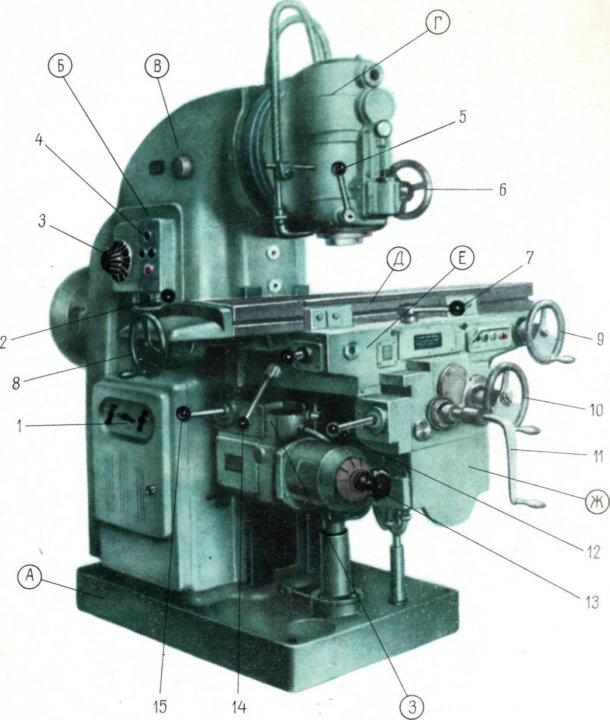

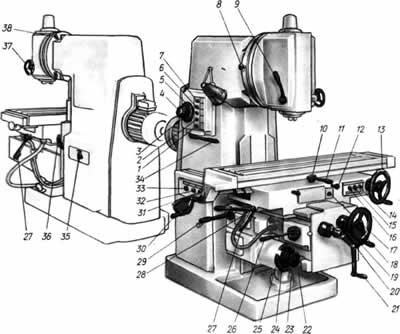

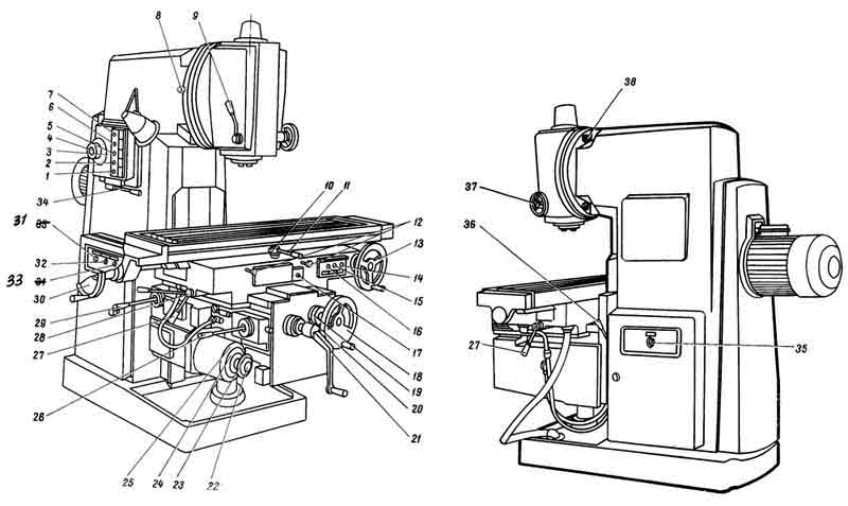

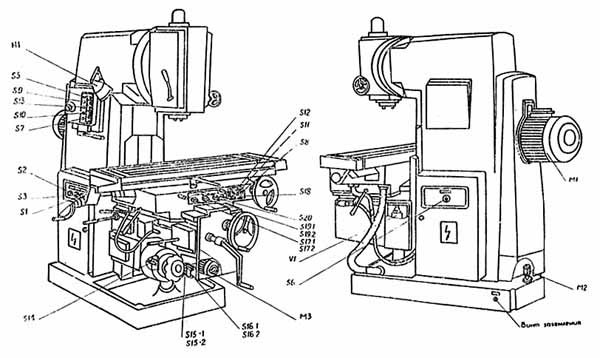

Основные узлы станка

Основной частью фрезерного станка 6Р13 является станина, которая служит для размещения остальных крупных узлов. В образованной ею нише располагается подвижная консоль с закрепленной на ней коробкой подач. Последняя выполняет функцию передачи крутящего момента к вспомогательным рабочим органам станка с его изменением по величине и направлению, т. е. участвует в процессе регулировки режима работы устройства. На консоли располагаются салазки и рабочий стол, которые также участвуют в формировании рабочего движения и служат надежным механизмом крепления обрабатываемой детали.

Внутри станины за соответствующими щитками располагаются блок электрооборудования и коробка скоростей, сгруппированная с коробкой переключения. Электрооборудование отвечает за своевременное и полное снабжение электрическим током двигателей устройства, осуществляет контроль за режимом работы и некоторые регулировочные функции. В некоторых модификациях этот модуль включает ЧПУ. Коробка скоростей и коробка переключения необходимы для передачи крутящего момента к шпинделю с ручным выбором одной из 18 возможных скоростей вращения.

В отдельный узел выделяют также поворотную головку шпинделя. Она необходима для обработки поверхностей, расположенных под углом до 45 градусов относительно рабочей плоскости стола станка.

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Производители станков

Одним из известных производителей токарных станков является акционерное общество TRENS (Словакия). Особенность этой компании — изготовление оборудования качественной обработки и высокой точности. По требованию заказчика производитель может внести изменения в конструкцию станка. Оборудование доступно в обслуживании и эксплуатации.

Одним из известных производителей токарных станков является акционерное общество TRENS (Словакия). Особенность этой компании — изготовление оборудования качественной обработки и высокой точности. По требованию заказчика производитель может внести изменения в конструкцию станка. Оборудование доступно в обслуживании и эксплуатации.

Лидером европейских производителей металлорежущих станков, в том числе вертикально-фрезерных, является завод TAJMAC — ZPS (Чехия). Завод имеет своё литейное производство, что даёт предприятию независимость от внешних факторов. Качество обработки и высокая технологическая характеристика изготавливаемого оборудования позволяет использовать производимую заводом продукцию не только в машиностроении, но и в ракетостроении, энергетики, авиационных предприятиях.

Липецкое станкостроительное предприятие выпускает фрезерные станки российского производства. Достоинство этого сравнительно молодого предприятия в том, что они самостоятельно изготавливают узлы оборудования, а это значительно снижает стоимость, не уменьшая качества.

Технические возможности

Так как станок отличается вертикальным расположением компонентов, нужно знать и учитывать высоту модели, её габариты. Можно оценить технические возможности конструкции, ответив на следующие вопросы:

- Какую мощность имеет силовая установка?

- Есть ли система охлаждения?

- Какой тип управления: ручной или электронный?

- Сколько скоростей переключения частоты вращения?

- Как можно охарактеризовать ход стола?

- Какое количество оборотов у головки шпинделя?

- Какое ограничение заготовки детали по массе и габаритам?

Ответить на все эти вопросы можно, изучив технический паспорт модели. Это позволит сделать правильный выбор.

Многоцелевые сверлильно-фрезерные станки

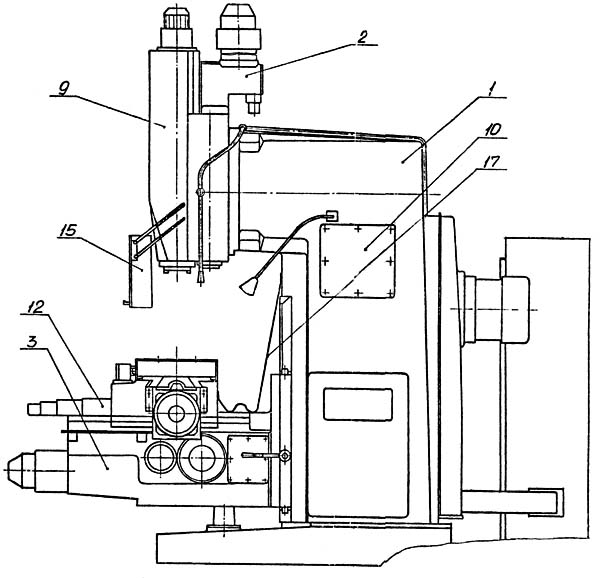

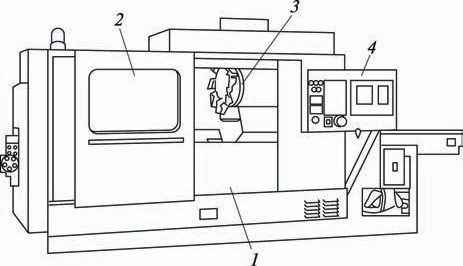

Координатные сверлильно-фрезерно-расточные одностоечные станки 24К40СФ4, 24К40СФ4-01 предназначены для обработки отверстий с точным расположением осей методами растачивания (получистового и точного чистового), развертывания, контурного фрезерования, сверления, зенкерования, резьбонарезания (рис. 1).

Технические характеристики станка мод. 24К40СФ4

Наибольший ход шпиндельной бабки, мм …………………………………………….500

Наибольшее осевое усилие на шпинделе, Н (кгс) ……………………………….. 4000 (400)

Наибольший крутящий момент на шпинделе, Н · м …………………………….210

Число Т-образных пазов, шт. …………………………………………………………..5

Расстояние между пазами, мм …………………………………………………………..80

Габариты (Д Ш В), мм …………………………………………………………………. 2618x2552x3300

Масса станка без электрооборудования, ЧПУ, гидростанции, кг …………. 4355

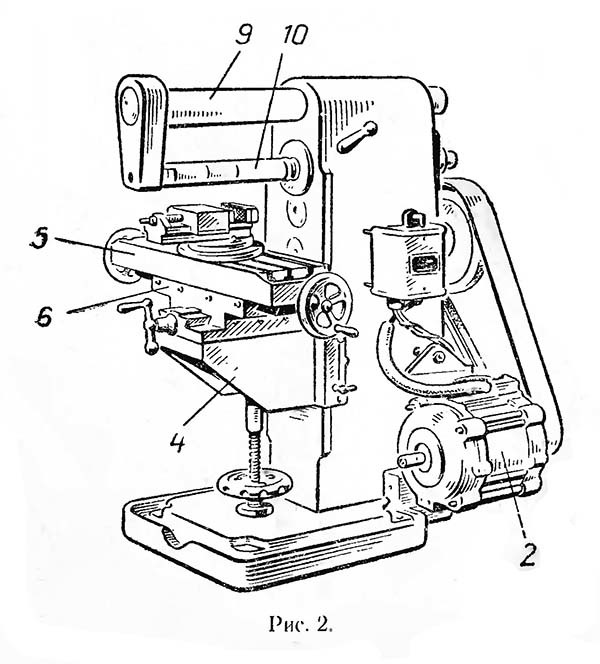

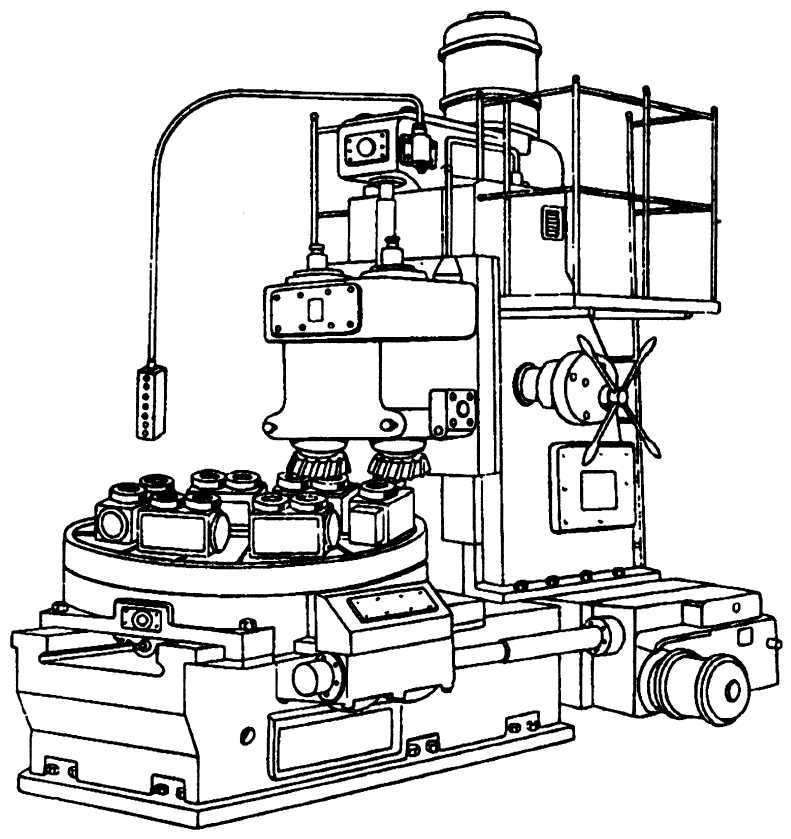

Токарно-многоцелевой патронно-прутковый станок с ЧПУ мод. 1П420ПФ40 (рис. 2) предназначен для выполнения токарной и доделочной сверлильно-фрезерной обработки деталей типа фланцев, колец, втулок, дисков из штучных заготовок диаметром до 200 мм и пруткового материала диаметром до 50 мм в полуавтоматическом и автоматическом режимах в условиях мелкосерийного и серийного производства.

Рис. 1. Общий вид станка модели 24К40СФ4: 1 — станина; 2 — салазки; 3 — стойка; 4 — пульт управления

Рис. 2. Общий вид станка модели 1П420ПФ40: 1 — станина; 2 — защитный кожух; 3 — шпиндель инструментальный; 4 — пульт управления

Технические характеристики станка мод. 1П420ПФ40

Наибольший диаметр изделия, обрабатываемого над суппортом, мм 200

Наибольшая длина обработки, мм …………………………………………………………..130

Диаметр отверстия в шпинделе, мм …………………………………………………………..70

Наибольший диаметр обрабатываемого прутка, мм……………………………. 50

Суммарная мощность электродвигателей, кВт ………………………………….. 40, 47

Габариты (Д Ш В), мм………………………………………………………………… 3150x2300x2135

Масса, кг………………………………………………………………………………………… 5700

Универсальные сверлильно-фрезерные станки моделей СФ32Б и СФ32Б с УЦИ предназначены для обработки деталей из различных конструкционных материалов в условиях единичного и мелкосерийного производства. На станках выполняют операции фрезерования, сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками (табл. 2).

Таблица 2. Технические характеристики сверлильно-фрезерных станков

| Параметры | Модели станков | |

| СФ32Б | СФ32Б с УЦИ | |

| Диапазон сверления в стали, мм | 3…31,75 | 3…31,75 |

| Наибольший диаметр торцовой фрезы, мм | 100 | 100 |

| Диапазон нарезаемой резьбы | М5…М22 | М5…М22 |

| Размер рабочей поверхности стола, мм | 630 250 | 630 250 |

| Количество Т-образных пазов, шт. | 3 | 3 |

| Ширина центрального паза | 14Н8 | 14Н8 |

| Наибольшее расстояние от торца шпинделя до стола, мм | 547 | 547 |

| Подъем стола, мм | 300 | 300 |

| Перемещение стола по осям X, Y, мм | 500 200 (190) | 500 200 (190) |

| Расстояние от оси шпинделя до колонны, мм | 330 | 330 |

| Конус шпинделя | Морзе 3 (ISO40)* | Morse 3 (ISO40)* |

| Диапазон механических подач шпинделя, мм/об | 0,1; 0,2 (0,28; 0,56)* | 0,1; 0,2 (0,28; 0,56)* |

| Перемещение пиноли шпинделя, мм | 110 | 110 |

| Количество частот вращения шпинделя | 9 | 9 |

| Диапазон частот вращения шпинделя, мин–1 | 90…140 (180…2800)* | 90…1400 (180…2800)* |

| Мощность двигателя главного движения, кВт | 1,5 | 1,5 |

| Поворот головки, град | ±35 (±45) | ±35 (±45) |

| Наибольшая масса заготовки, кг | 100 | 100 |

| Наибольшая высота заготовки, мм | 300 | 300 |

| Масса станка, кг: с упаковкой | 1350 | 1450 |

| без упаковки | 1100 | 1100 |

| Габаритные размеры, мм: с упаковкой | 1500x1142x2150 | 1500x1280x2150 |

| без упаковки | 1300x1060x1930 | 1300x1060x1930 |

* — опция.

Уход за станком

Правильно обслуживать оборудование может только тот, кто хорошо знает устройство всех механизмов и как они действуют. Основные механизмы, которые нужно изучить:

- привод;

- шпиндель и его подшипники;

- коробку скоростей и подач;

- стол;

- делительную головку;

- принадлежности и приспособления.

Одним из основных условий, гарантирующих правильность обслуживания оборудования, является правильная своевременная смазка и чистота рабочего места.

Одним из основных условий, гарантирующих правильность обслуживания оборудования, является правильная своевременная смазка и чистота рабочего места.

Все механизмы должны быть отрегулированы на плавность хода, это значит, что они должны работать без остановки и люфта. Нельзя допускать перегрузки, так как это скажется на работе станка. На результат работы влияние оказывает закрепление фрезы и обрабатываемого изделия. Недопустимо вращение фрезы в обратную сторону. Её зубцы выкрошатся, и она придёт в негодность.

Нельзя класть на стол станка посторонние предметы. Стружку, которая образуется на столе, надо удалять часто, так как она не только мешает наблюдать за работой фрезы, но и заполняет промежутки между зубцами, увеличивая трение и расход энергии.

Необходимо следить за отводом отработанной жидкости в резервуар, так как если жидкость будет разливаться хаотично, то может смешаться с маслом и понизить качество смазки. После работы оборудование необходимо вытирать сухой ветошью.

Нельзя оставлять механизмы в процессе работы без присмотра.

Инструкция по эксплуатации

Когда вертикальная фрезерная машина выбрана, куплена и доставлена до места эксплуатации ее нужно подготовить к дальнейшему использованию. Последовательность действий:

- Распаковать машину. Очистить её поверхность от защитного состава, наносимого на заводе.

- Расположить фрезер в помещении, проверить его устойчивость. Он не должен шататься, передвигаться от незначительных движений.

- Проверить крепёжные элементы. Установить защитные щитки, позаботиться о качественном освещении рабочей поверхности.

- Собрать отдельные компоненты воедино.

- Установить фрезу.

- Отрегулировать рабочий стол, закрепить заготовку.

Подключить фрезер к сети, проверить настройки. Если фрезер оборудован системой ЧПУ, нужно снять установленные задачи, задать собственный алгоритм.

Установка вертикально фрезерного станка

Техобслуживание фрезера

Помимо подготовки к эксплуатации фрезера, нельзя забывать про техобслуживание. К нему относятся такие действия:

- Продувка подвижных механизмов станка с помощью компрессора.

- Смазка шестерней, направляющих, подшипников моторным маслом.

- Очистка оборудования после рабочих процессов от накопления металлических стружки.

- Если отсутствует система подачи охлаждающей жидкости, фрезеру нужен отдых при обработке твердых сплавов и металлов.

- Проверка натяжения ремней в коробке переключения передач.

Если элементы оборудования выходят из строя, их нужно немедленно заменить.

Ремонт

При активной эксплуатации станка, неправильных действиях возникают поломки:

- Перегрев двигателя, сопровождающийся появлением неприятных шумов. Проблема заключается в выходе из строя электрической схемы, сгорании обмотки. Для исправления неполадок нужно обратиться в ремонтную мастерскую.

- У вертикально-фрезерных станков часто начинают стучать подшипники. Чаще это связано с малым количеством смазывающей смеси. Требуется обработать их моторным маслом.

- Изнашиваются зубья на шестернях. Их нужно периодически заменять на новые.

Вертикально-фрезерные станки используются в различных отраслях промышленности. С их помощью изготавливают заготовки сложной формы, сверлят, растачивают отверстия, обрабатывают торцы, выбирают пазы.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными.

Это интересно: Инверторные сварочные аппараты: какой лучше и как выбрать