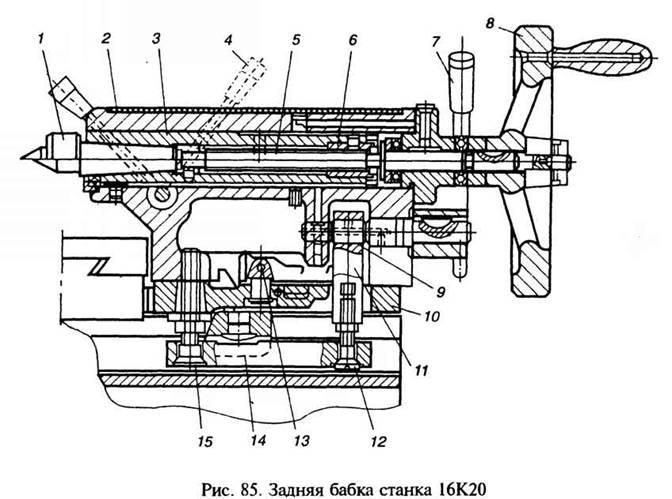

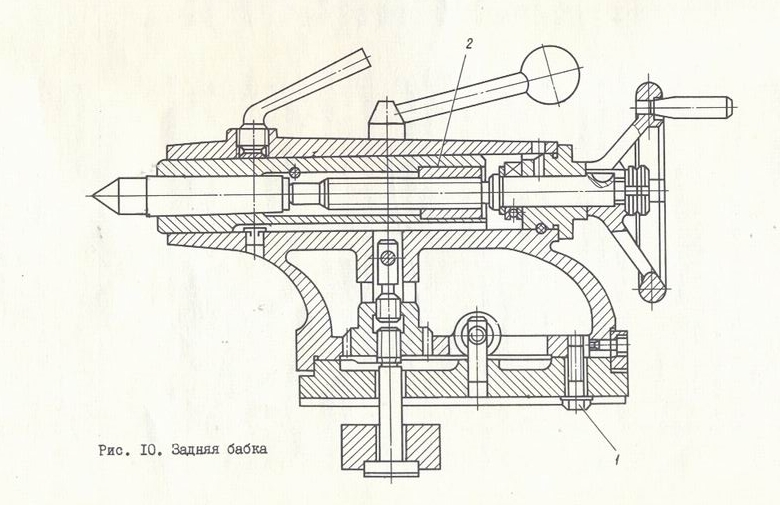

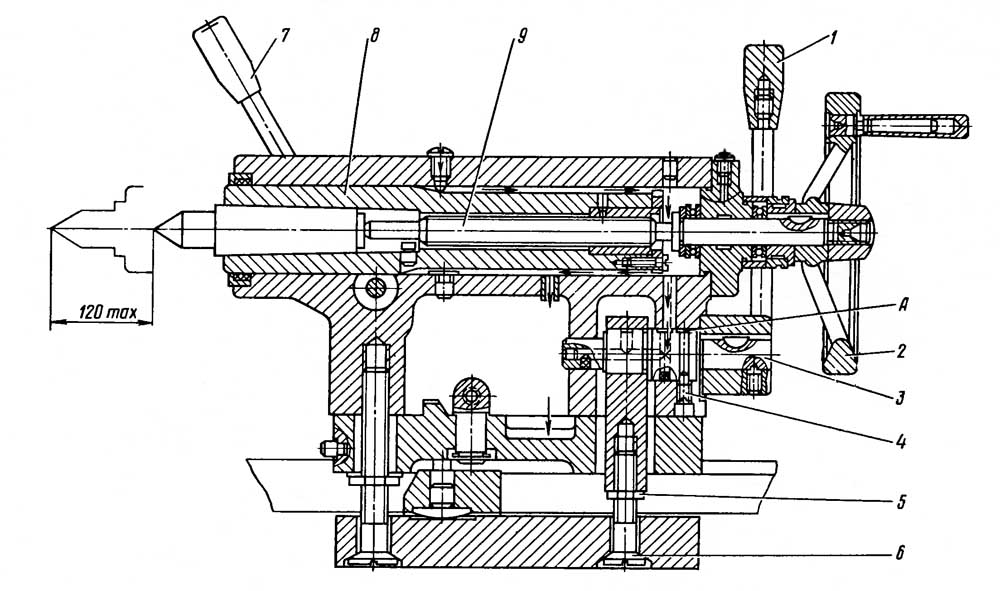

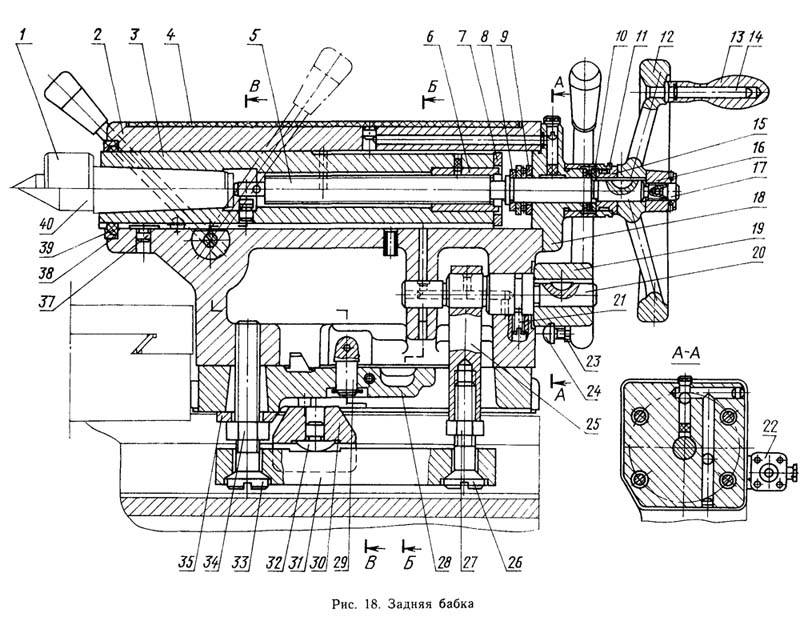

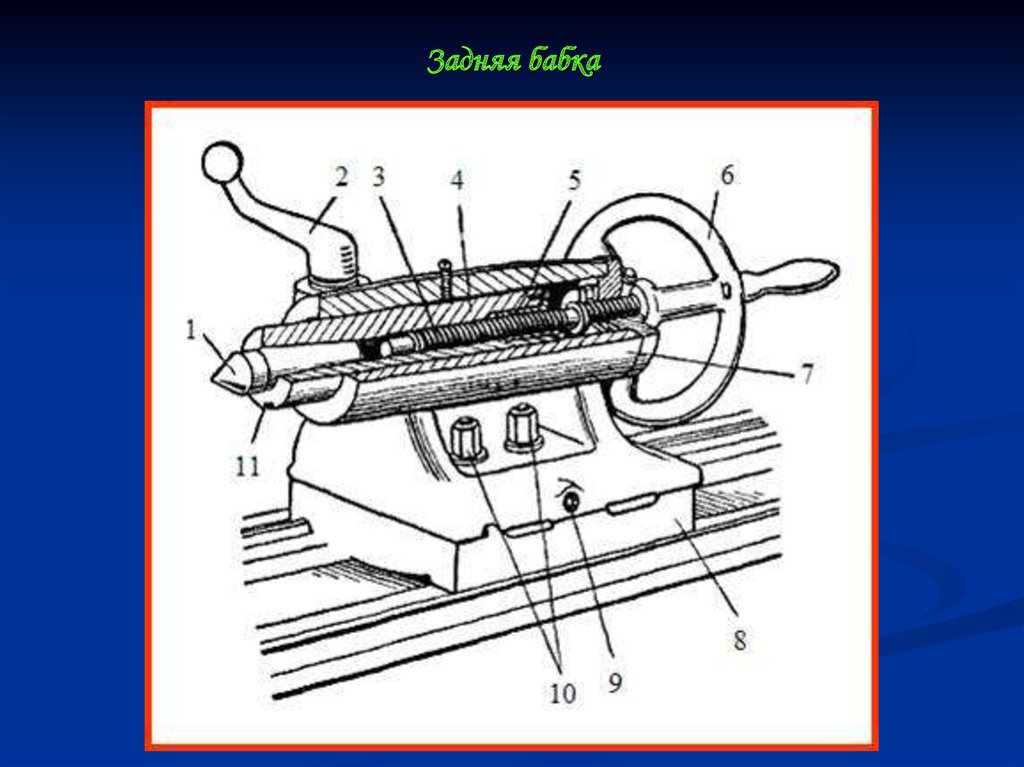

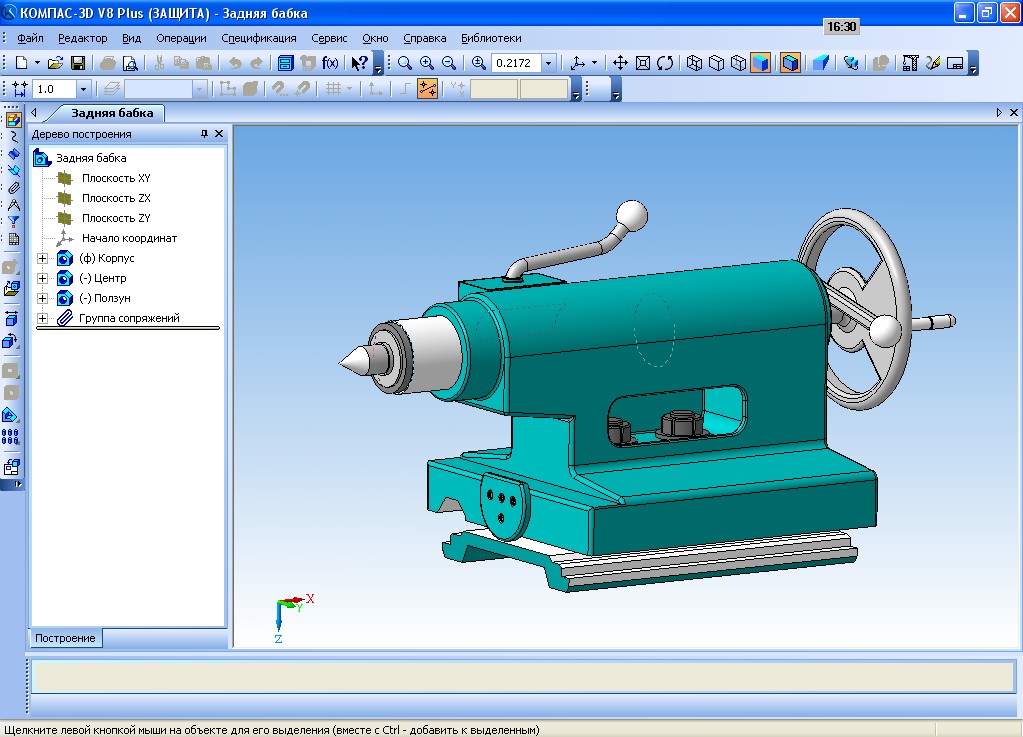

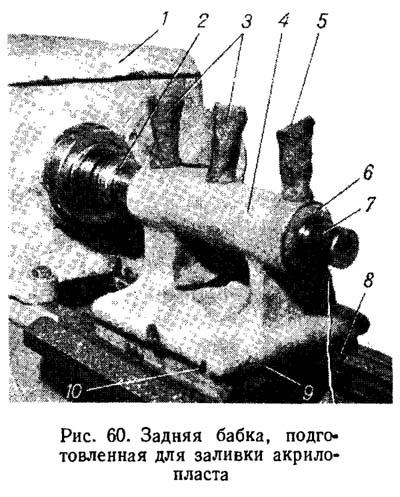

Задняя бабка

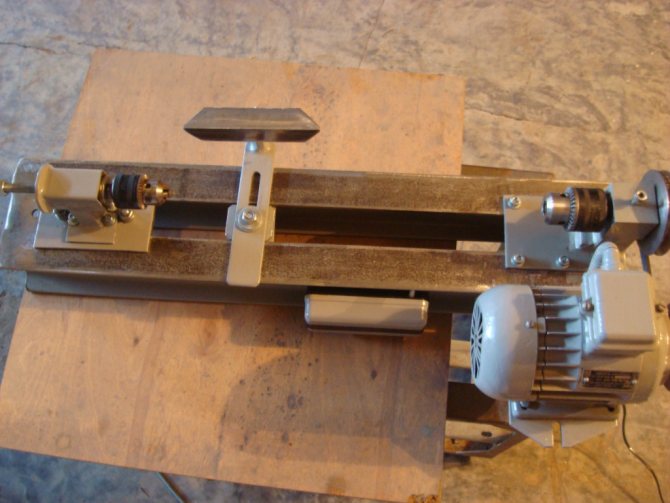

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

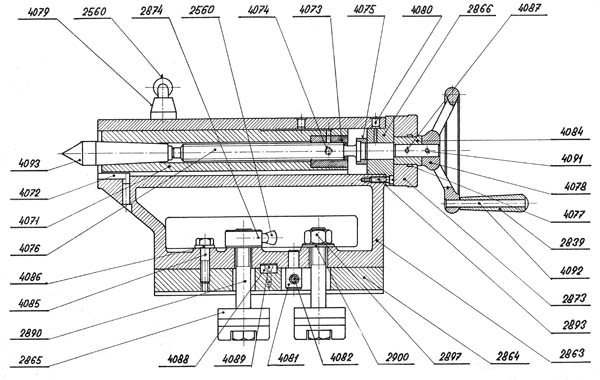

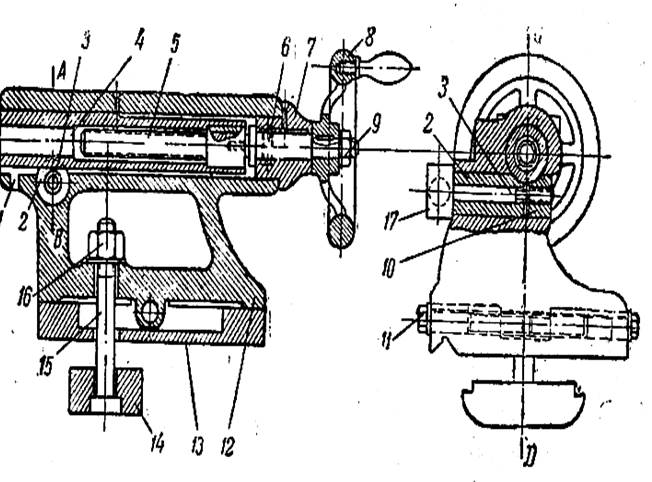

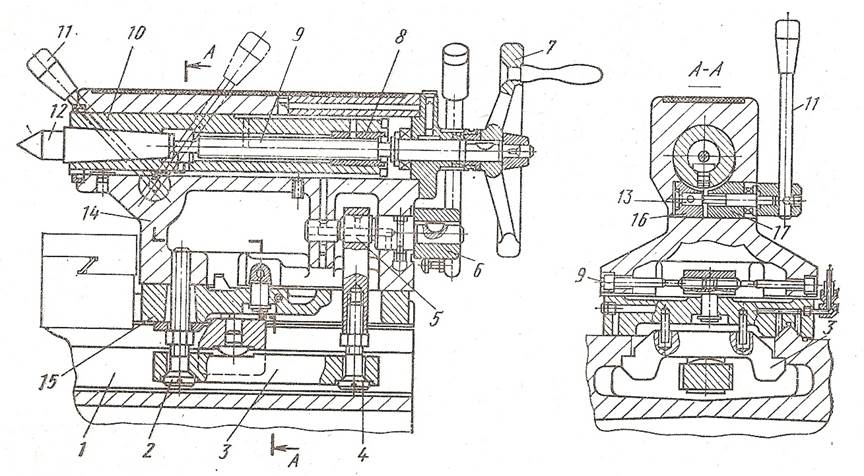

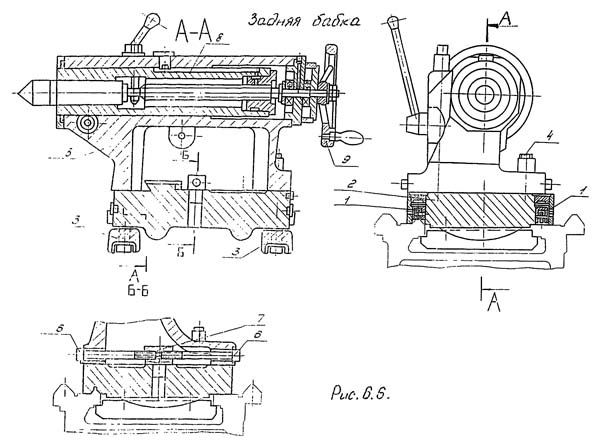

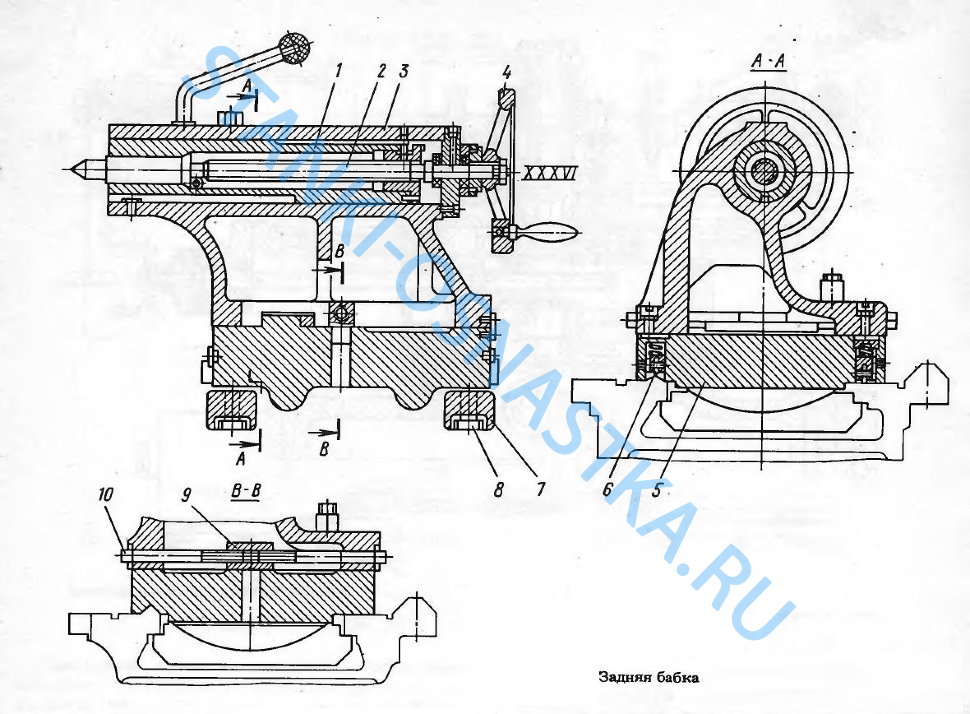

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

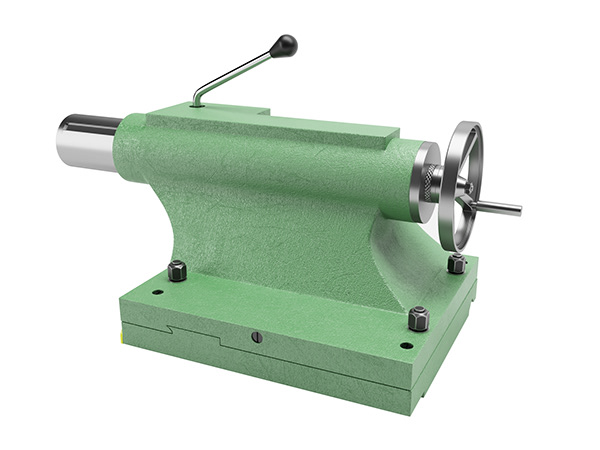

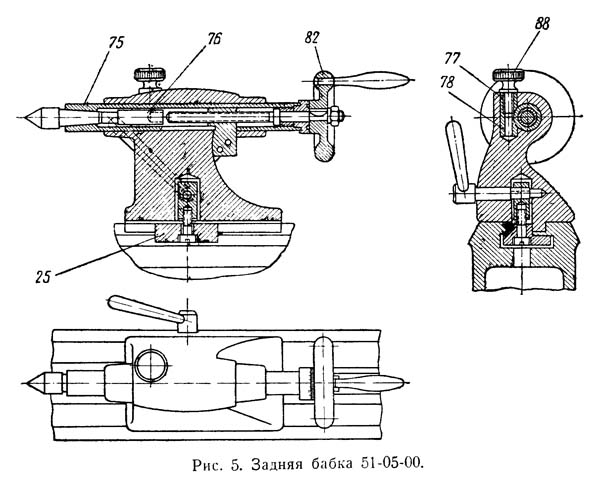

Задняя бабка

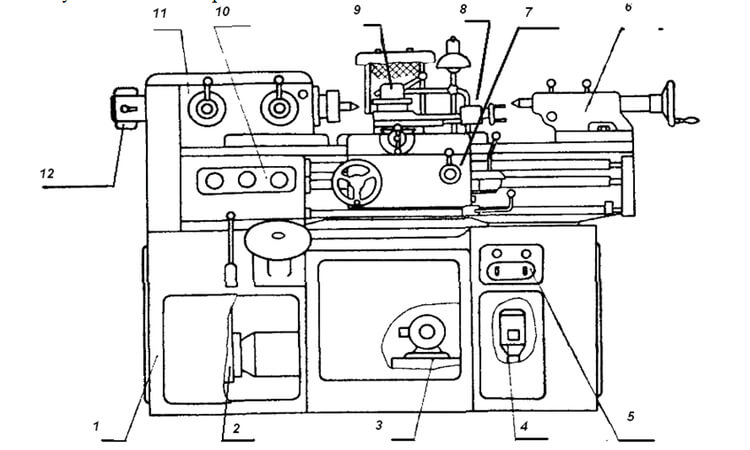

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

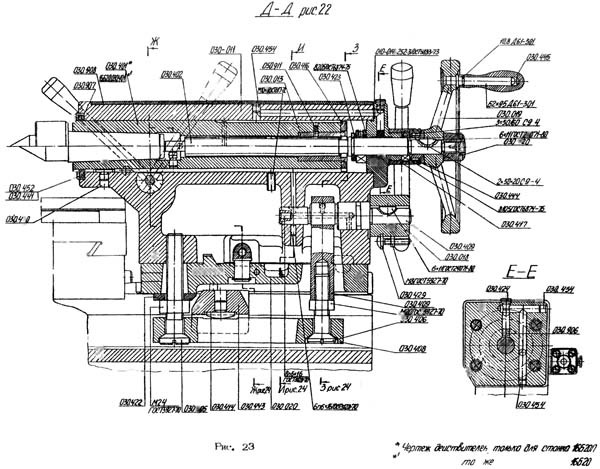

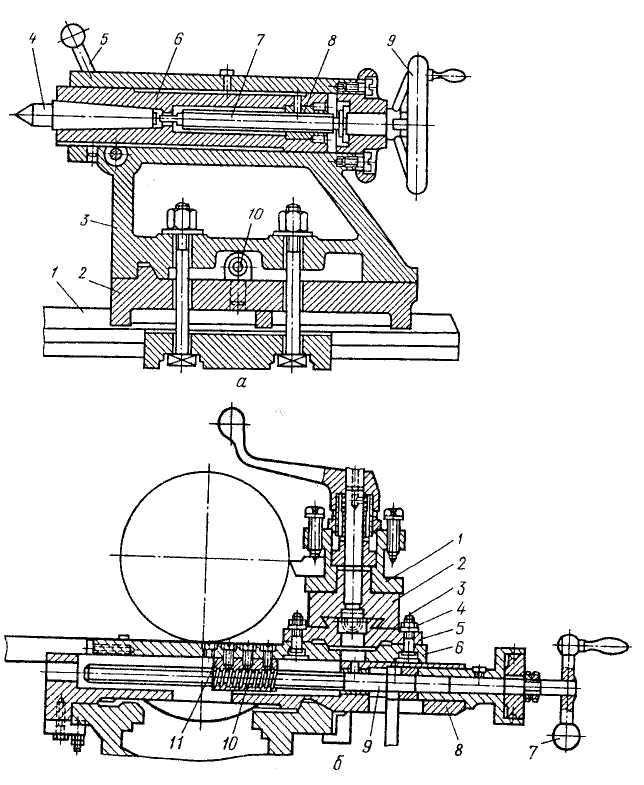

Устройство передней бабки токарно-винторезного станка

Передняя бабка или шпиндельная бабка токарно-винторезного станка представляет собой литую чугунную коробку, внутри которой размещается коробка скоростей — механизм переключения скоростей шпинделя.

Шпиндель — основной узел передней бабки (шпиндельной бабки). Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе № 5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому устанавливаются патроны для закрепления заготовок.

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

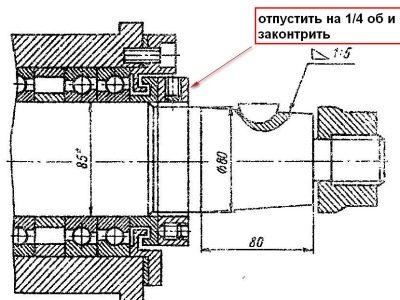

Токарно-винторезные станки имеют практически однотипную компоновку. Передняя шпиндельная бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель. Движение передается от шкива клиноременной передачи. Взаимодействие зубчатых колес объяснено при описании кинематической схемы. Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики. В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца. Валы коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами. Так как валы — длинные, у них предусмотрена средняя опора.

В левой части фрикционной муфты, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами. Ступица колеса на валу является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик). Маховиками и рукоятками переключают блоки колес.

В некоторых станках коробка скоростей размещена в тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом.

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

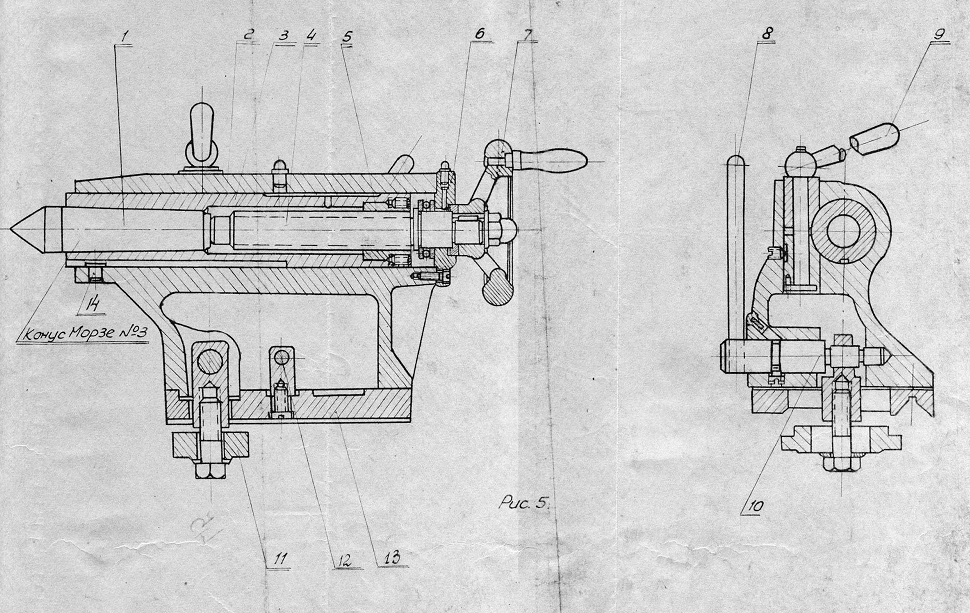

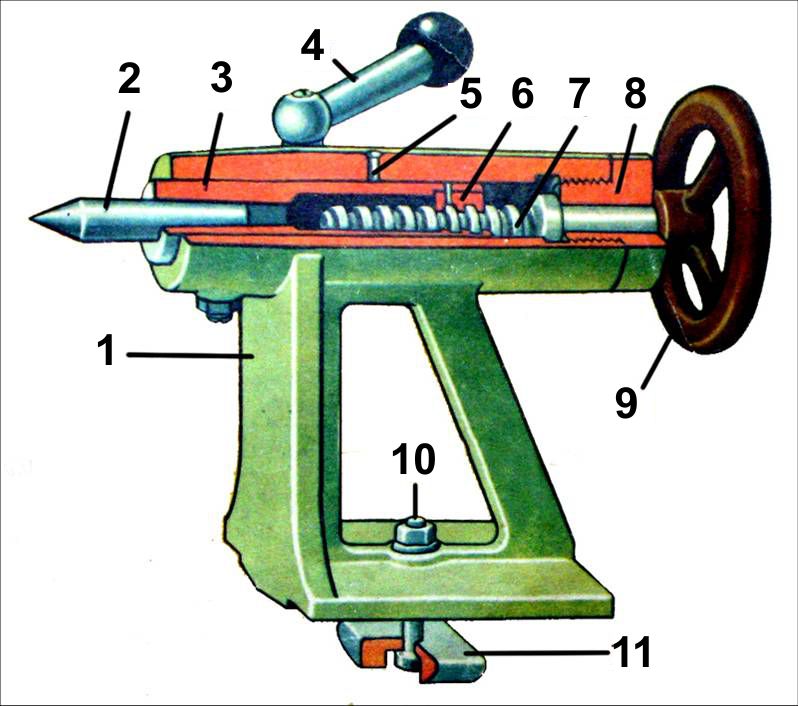

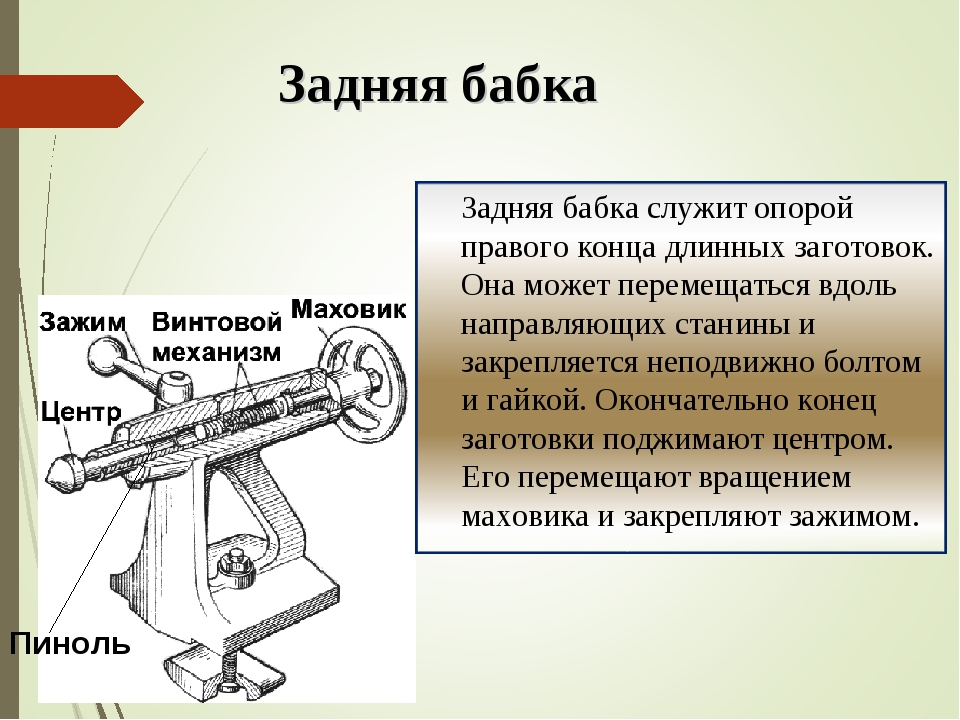

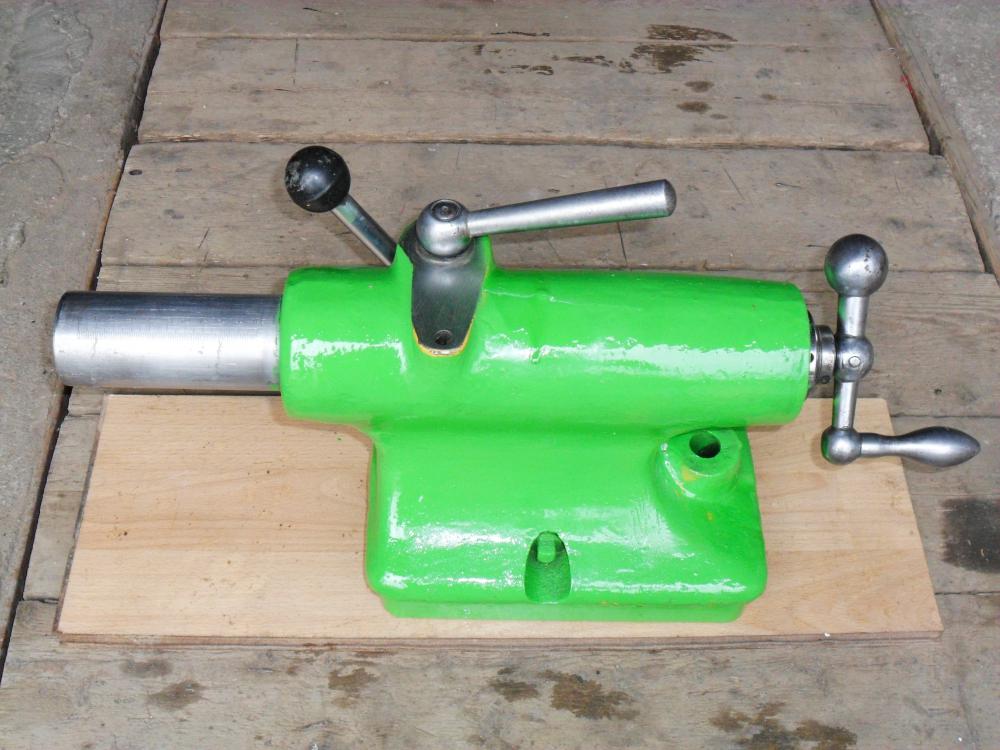

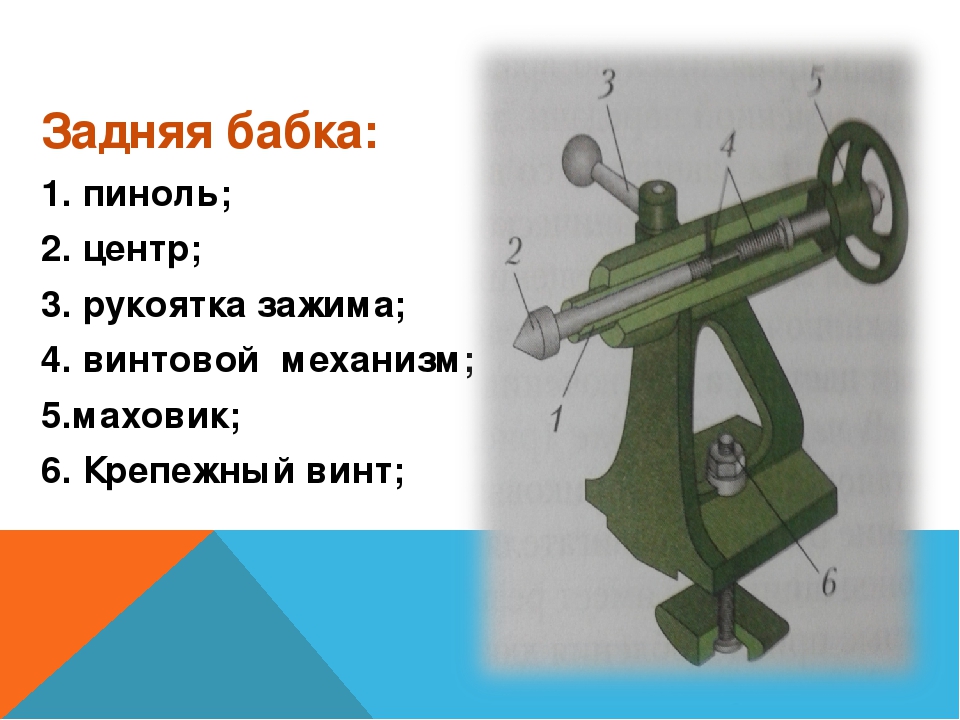

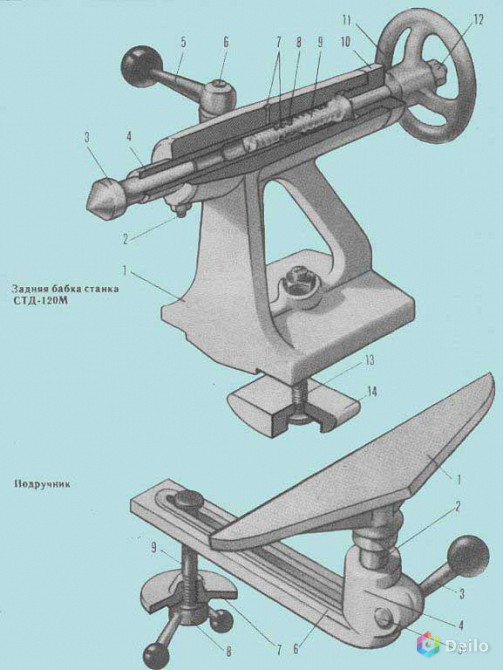

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Регулировка

Для того чтобы поддержать в должном исправном состоянии заднюю бабку на токарном станке, ее нужно периодически регулировать, а при неисправностях – своевременно отремонтировать.

Для начала надо выставить деталь как надо, произвести ее настройку и отцентровать, а в дальнейшем производить регулировку всех параметров этого узла. Периодическая настройка нужна по следующим причинам:

могут появиться зазоры между подшипниками и корпусом шпинделя (если речь идет о токарном агрегате, где пиноль вращается);

центр узла может сместиться относительно пиноли, тогда понадобится регулировка;

может появиться люфт в креплении бабки к станине и другие причины.

Первый раз регулировка задней бабки делается при запуске станка в работу.

Ремонтируют заднюю бабку по мере выхода ее из строя, когда ярко видны ее неисправности. Характерными признаками того, что деталь нужно отправить на ремонт, могут быть следующие моменты:

изменился режим обработки заготовок;

появились биения во время вращения заготовок.

Наиболее трудоемким и затратным считается процесс ремонта шпинделя. Тут без токарных навыков не справиться, да и сам станок должен быть в наличии. Сложность заключается в восстановлении точности отверстия (расточки с последующей доводкой), в котором закреплена пиноль.

Усложняется процесс тем, что наружная поверхность цилиндрической формы, а внутренняя имеет коническую форму. К тому же сама пиноль изготовлена из очень прочного материала – это «закаленная» легированная сталь.

После ремонта проверьте механизм на наличие радиального биения: при качественном устранении неисправностей оно должно быть нулевым, задняя бабка не будет «стучать» и восстановит все свои первоначальные характеристики.

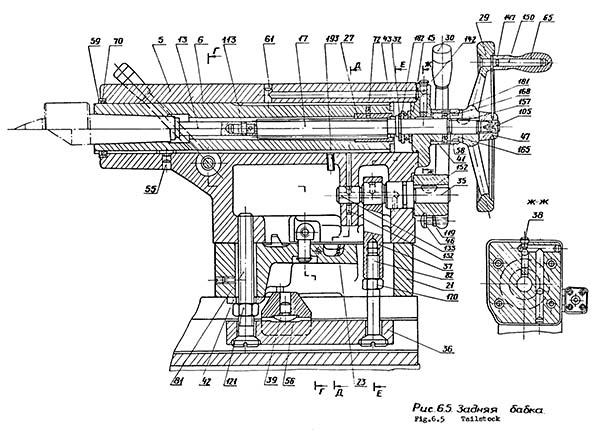

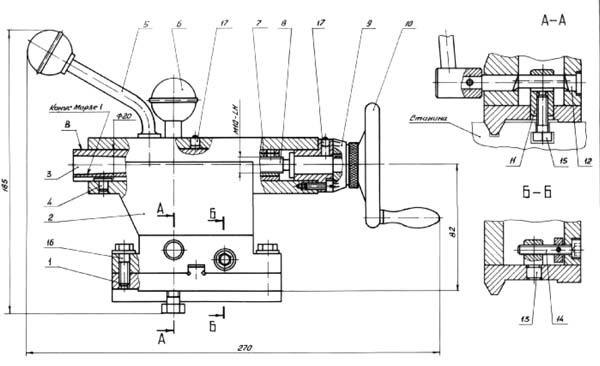

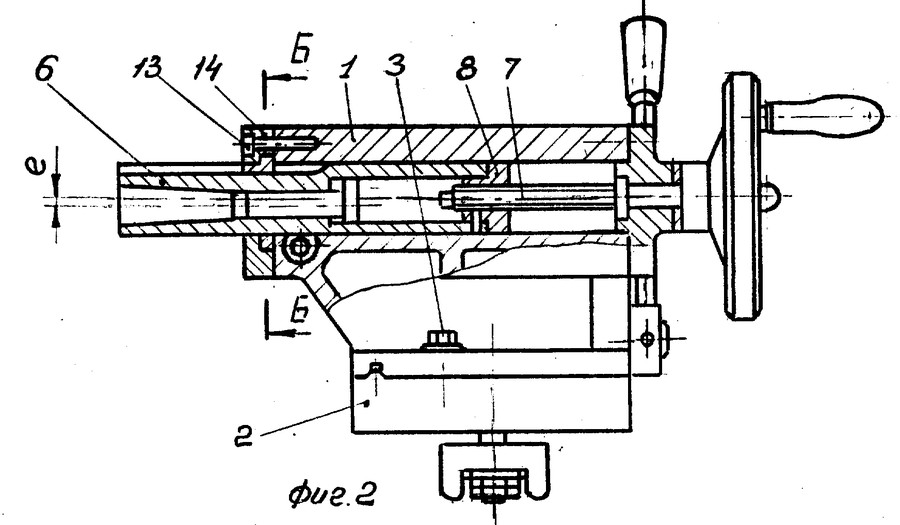

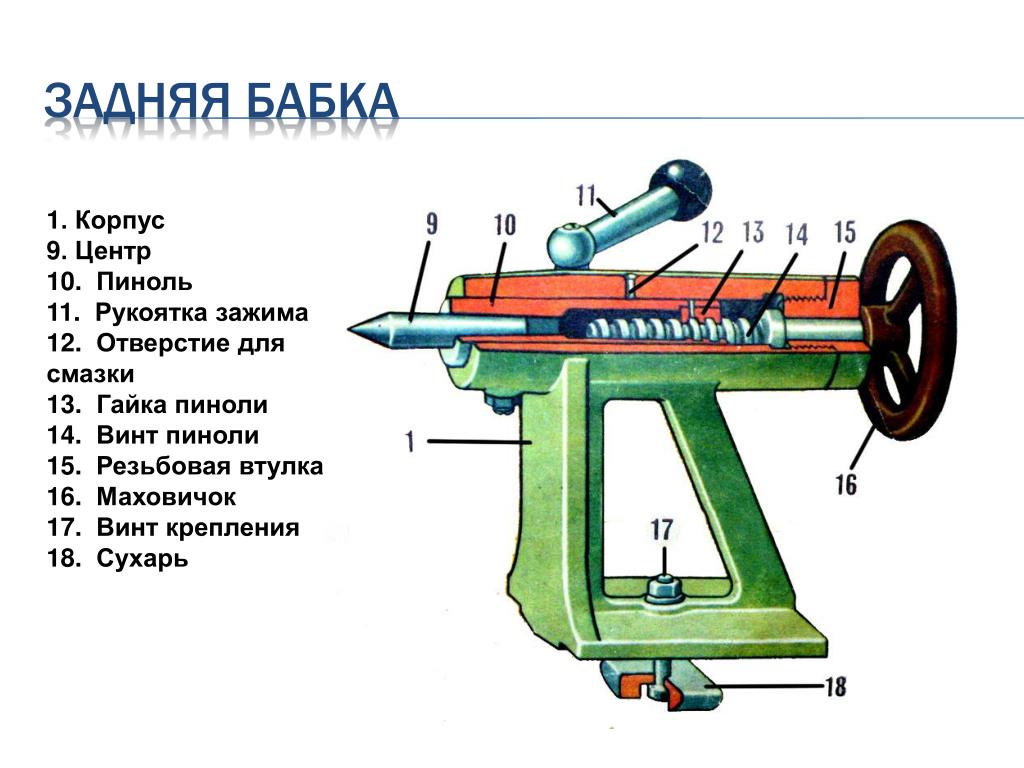

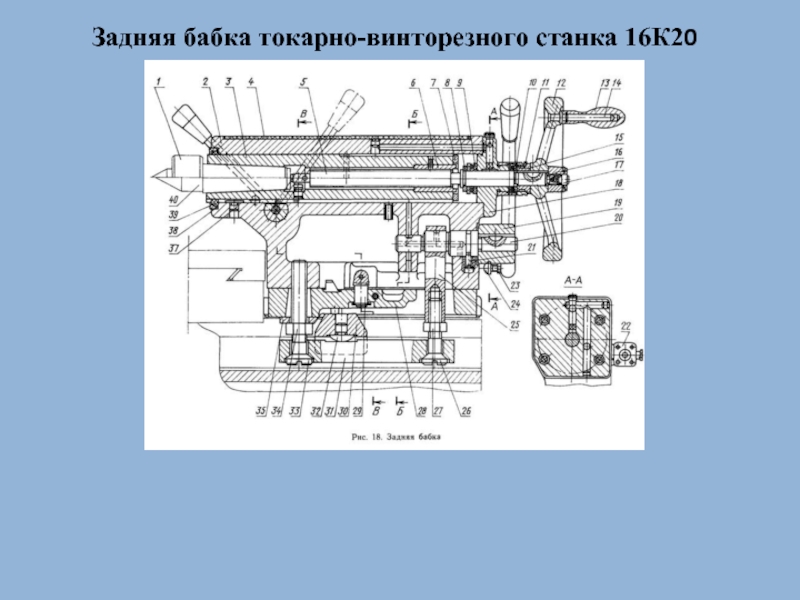

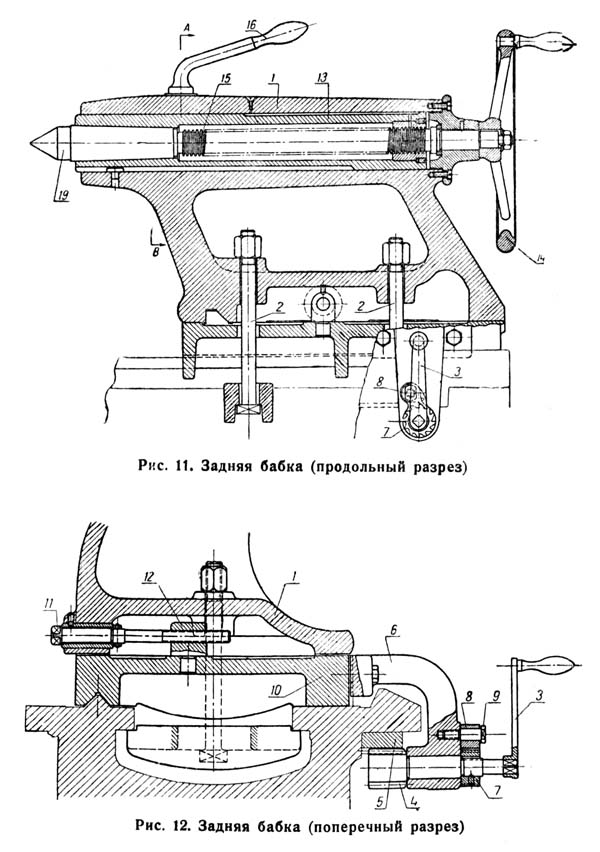

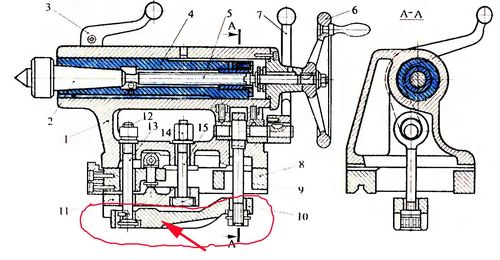

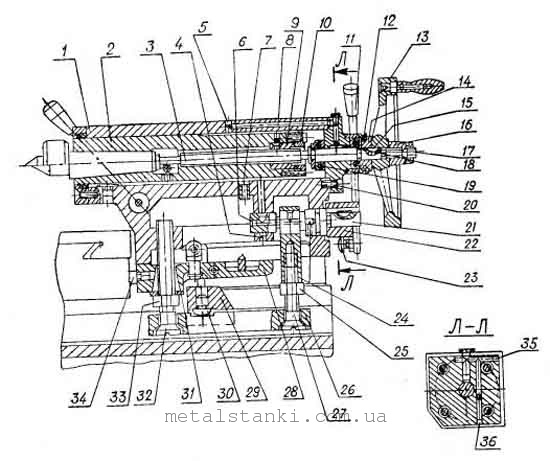

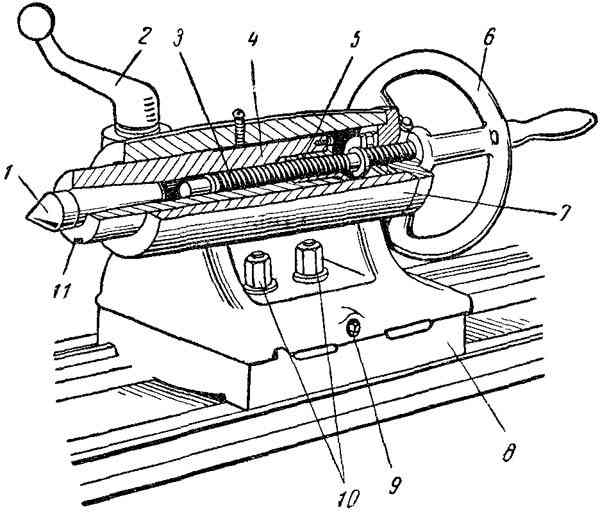

Устройство задней бабки токарно-винторезного станка

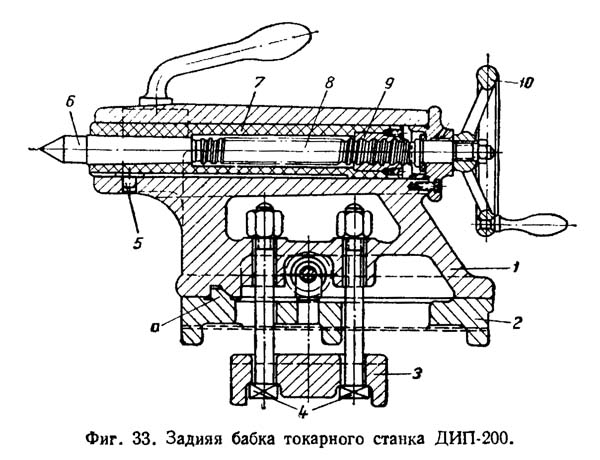

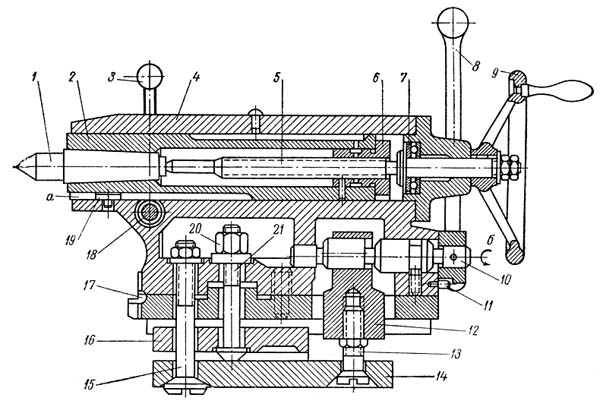

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

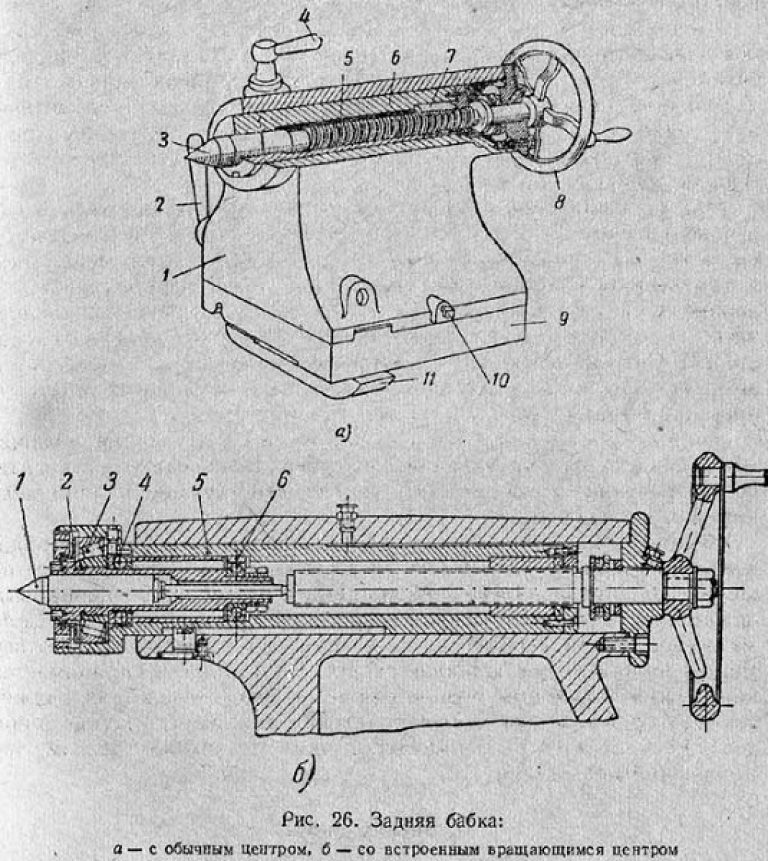

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

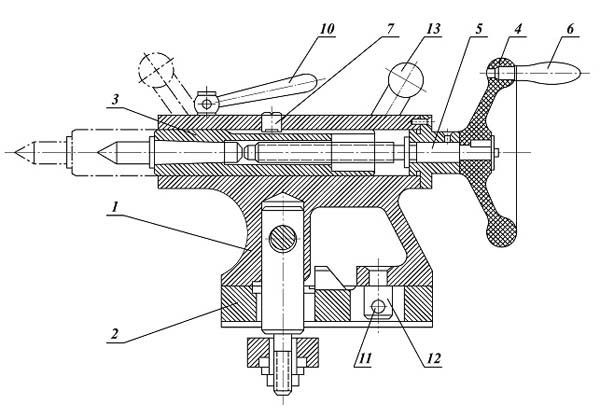

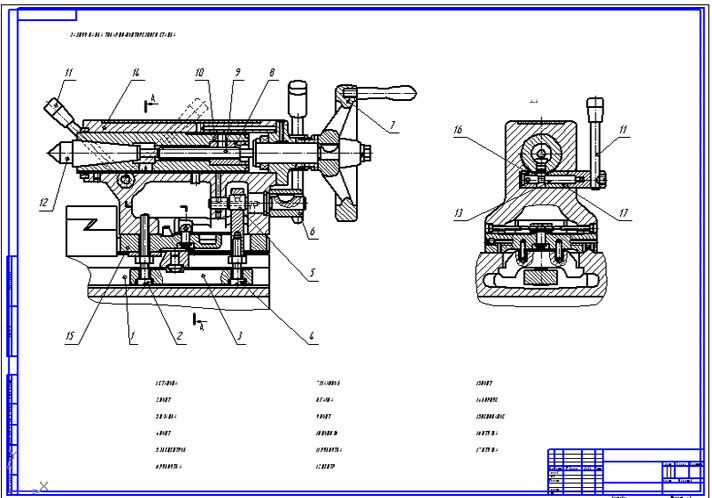

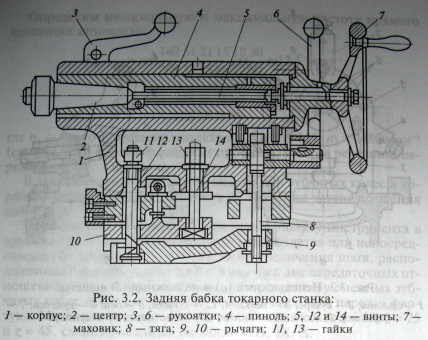

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Устройство задней бабки

В любом токарном станке основой является станина. На ней крепится передняя бабка токарного станка, основные органы управления, задняя бабка. Последние имеют довольно разнообразные конструкции. Основные элементы выполняют одинаковые функции и построены по идентичным принципиальным схемам.

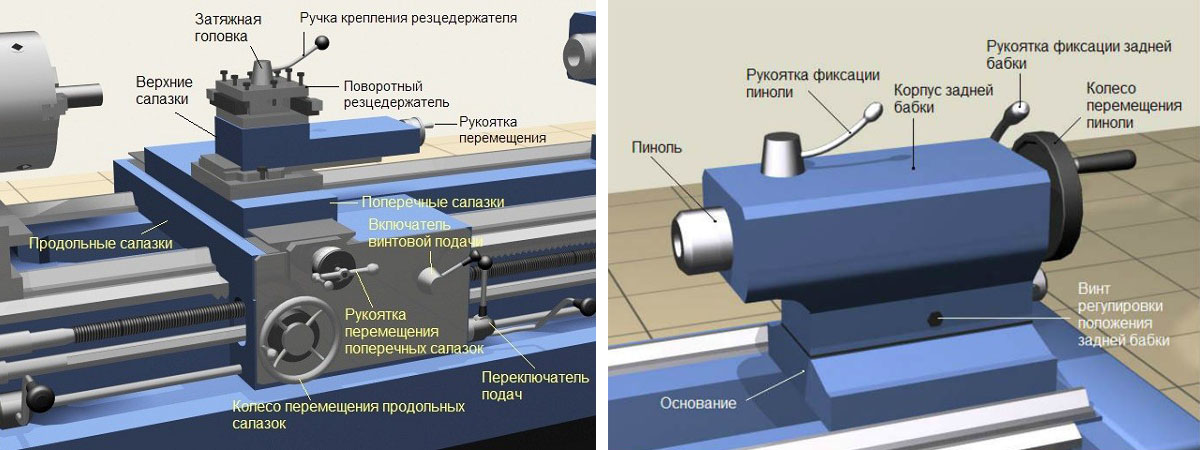

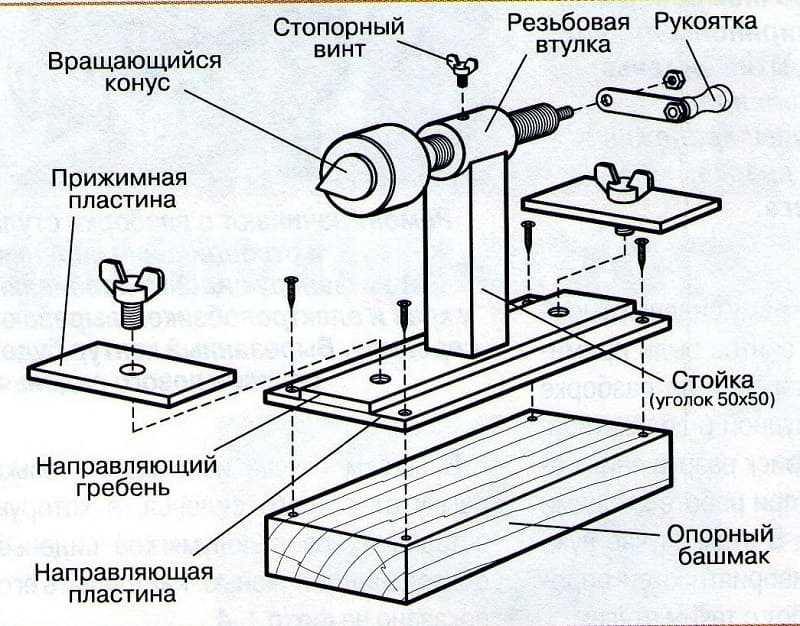

Такими элементами являются:

- основание, на котором размещены все устройства и органы управления;

- элемент крепления — пиноль;

- цельнометаллический корпус;

- рукоятки управления (позволяют фиксировать пиноль и корпус всей бабки);

- колесо для перемещения пиноли (ещё его называют маховик);

- регулировочный винт (позволяет жёстко фиксировать положение задней бабки относительно остальных элементов токарного станка).

Чертёж задней бабки токарного станка позволяет понять кинематическую схему и взаимодействие всех элементов.

Основание представляет цельнометаллическую плиту, которая опирается на правую часть станины. На основании расположен корпус. В нём установлен патрон задней бабки токарного станка. В передней части пиноли расположено отверстие, в котором размещается инструмент. Оно выполнено в форме конуса.

Центр задней бабки подсоединяется к суппорту. Через него передаётся поступательное движение. Это обеспечивается наличием самостоятельного привода подачи. В определённых типах агрегатов производится вращательное движение. Оно обеспечивается конструкцией пиноли задней бабки. Горизонтальное перемещение пиноли производится с помощью электрического двигателя или посредством гидравлического механизма. Выбор способа привода зависит от решаемых задач и модификации станка.

Все изделия должны удовлетворять следующим требованиям:

- обеспечивать точное местоположение центра конструкции;

- способствовать быстрой установки вдоль горизонтальной оси станка;

- обеспечивать точное направление движения в сторону шпинделя с охранением соосности при вращательном движении;

- надёжно закрепляться в выбранном положении.

Обеспечение устойчивости и надежности крепления позволяет сохранять заданный класс точности обработки.

Простота конструкции и доступность комплектующих элементов позволяет изготовить эту часть токарного станка самостоятельно. При качественной сборке самодельная задняя бабка токарного станка будет выполнять основные функции не хуже заводской.

Лучшие токарные станки по дереву

Настольный токарный станок по древесине выполнит операции по обточке, шлифованию, выборке пазов и нанесению резьбы. Спецификой является использование ручных резцов и фасонных приспособлений. Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Команда проекта VyborExperta.ru предлагает обратить внимание на 4 модели, которые помогут обработать дерево с безупречным качеством. Оборудование отличается хорошим функционалом и надежными электродвигателями, удобным в работе форматом

Энкор Корвет-74

Стационарный токарный станок по дереву для домашней мастерской с мощным электродвигателем. При весе в 77 кг отличается хорошей устойчивостью, что положительно влияет на качество обработки деревянных заготовок. Асинхронный электромотор вращает шпиндель со скоростью от 500 до 2000 об/мин. Расстояние между центрами в 845 мм позволяет обрабатывать балясины и другие габаритные детали. При работе с компактными заготовками используется планшайба.

За плавную регулировку скорости вращения шпинделя отвечает вариатор. Снизить нагрузку на электродвигатель помогает ременная передача. В ассортименте производителя есть копировальное устройство, которое можно приобрести дополнительно для повышения производительности. Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Достоинства:

- Регулируемый резцедержатель;

- Надежная защита от самопроизвольного пуска;

- Основание в стандартной комплектации;

- Двигатель рассчитан на интенсивную работу;

- Низкая цена.

Недостатки:

Недостаточная мощность мотора для заготовок более 300 мм в диаметре.

Einhell 1000/1

Разработка немецких инженеров привлекла небольшим весом, мощным двигателем и четырехступенчатой коробкой скоростей. Электромотор разгоняет шпиндель до 2600 об/мин. Двигатель рассчитан на интенсивную продолжительную работу, это позволяет использовать станок в небольших мастерских по производству столярных изделий. Двойная рама обеспечивает хорошую устойчивость оборудования.

Габариты станка подходят для заготовок, диаметром до 280 мм. Особенностью конструкции задней бабки является поворотный шпиндель, что упрощает фиксацию детали. Для работы с небольшими заготовками предусмотрена планшайба.

Достоинства:

- Низкая цена;

- Легко регулируется суппорт;

- Упор в комплекте;

- Низкий уровень шума;

- Максимальная длина заготовки 1 метр.

Недостатки:

Греется при интенсивной работе с сырым деревом.

Skrab 57000

Настольный станок с мощным электродвигателем, который раскручивает шпиндель со скоростью 5000 об/мин. Регулировка оборотов бесступенчатая, крутящий момент передается с помощью зубчатой ременной передачи. Оборудование можно использовать для обработки дерева и пластика. Есть возможность подключения фирменного гибкого вала.

Максимальная длина обрабатываемой заготовки 300 мм, диаметр – не более 40 мм. Это делает оборудование привлекательным для моделистов-конструкторов или ювелиров, производителей сувенирной продукции. К координатным столам станок крепится через резиновые опоры, которые снижают вибрацию. Направляющая имеет идеальную поверхность, изготавливается из сплава на основе алюминия, устойчивого к коррозии.

Достоинства:

- Защитный кожух из прочного пластика;

- Низкое энергопотребление;

- Обороты регулируются в автоматическом режиме;

- Рассчитан на интенсивную работу.

Недостатки:

Высокая цена для своего класса.

Record Power DML 305

Настольная модель с двигателем 370 Вт со ступенчатой регулировкой скорости шпинделя. Электромотор рассчитан на продолжительную работу под нагрузкой, а 6 скоростей позволяют решать задачи любой сложности. Это делает оборудование актуальным для профессиональных мастерских. Тяжелая чугунная станина отличается прочностью, обеспечивает хорошую устойчивость в паре с двумя массивными опорами.

Шпиндель задней бабки имеет фиксатор со шкалой деления. Это гарантирует точность настройки. Переключение скоростей выполняется с помощью эргономичных шкивов, доступ к которым очень удобный. Модель рассчитана на обработку деталей, длиной 393 мм, но есть возможность приобрести удлинитель станины для заготовок до 1 метра.

Достоинства:

- Качество сборки;

- Диаметр заготовок до 305 мм;

- Хорошая комплектация;

- Широкий выбор дополнительных опций;

- Стабильная работа под нагрузкой.

Недостатки:

- Завышенная цена;

- Нет функции поворота передней бабки.

Деревообрабатывающий станок

На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин.

Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма:

- привод — электрический двигатель, однофазный или трёхфазный;

- передаточный — набор устройств, передающих вращение вала двигателя на шпиндельную бабку;

- исполнительный — это суппорт.

Четыре основных узла:

- станина — корпус, на котором закреплены механизмы;

- передняя шпиндельная бабка — для крепления планшайбы или токарного патрона;

- задняя фиксирующая бабка — для установки вращающего центра или сверлильного патрона.

Конструкционная особенность

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Изготовление передней (задней) бабки

передняя бабка для самодельного станка из дрели

Для самодельного станка можно своими руками сделать переднюю бабку. Подойдут:

- доска из дерева;

- толстая фанера (10 мм);

- металлический лист небольшой толщины, который можно резать ножницами по металлу.

Проще сделать переднюю бабку, если основой для токарного станка выбрана дрель. Необходимо своими руками сделать подставку, где дрель будет закреплена жестко и ее ось будет строго горизонтальна.

Оба центра бабок должны крепиться жестко, это важное условие. Для задней бабки следует предусмотреть возможность движения по оси вращения и крепкую фиксацию в нужном месте

Тип электропривода и его мощность подбираются своими руками в зависимости от будущего назначения токарного станка. Но мощность двигателя не должна быть менее 250 Вт, иначе ничего толкового на станке не выточить.

Подробное видео об устройстве передней бабки:

Это интересно: Предохранительный клапан — устройство, назначение, работа, типы

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Прочитайте полезную информацию:

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

Виды производственных станков, их наладка и обслуживание.

Для эффективной работы со станочным оборудованием, необходимо разбираться в типах и предназначении станков, уметь проводить наладку и самостоятельное обслуживание. В данной статье разберем основные виды станков и общие правила наладки.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские

Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи

Далее

Ремонт координатных станков

Что собой представляет координатный станок? Как его чинить самостоятельно и стоит ли это делать?

Далее

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

В статье рассказано о встречающихся поломках коробки скоростей токарного станка. Описаны их причины и способы устранения самостоятельно. Также дана приблизительная стоимость ремонта коробки скоростей станка в Москве.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

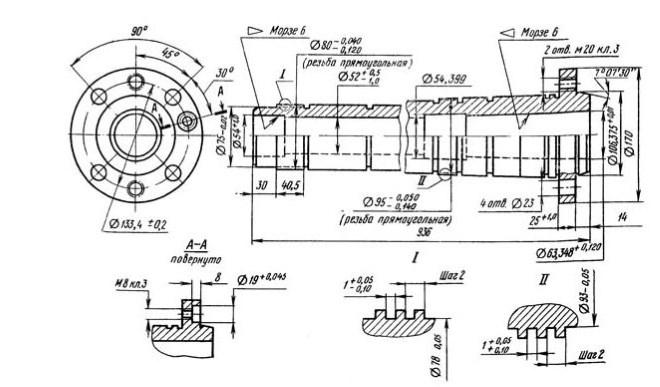

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

Ремонт токарно-револьверного станка

Токарно-револьверные станки применяются в потоковом производстве металлоизделий. Эта распространенная разновидность используется практически для всех видов токарных работ. Характеризуются наличием револьверной головки, представляющей из себя поворотный узел с несколькими позициями для установки режущего инструмента и возможностью выполнения разных процессов в автоматическом режиме.

Осуществляется ремонт механической, электрической, электронной частей станка. Ремонт может быть плановый и неплановый. Первый обусловлен системой техобслуживания и ремонта оборудования и производится через установленное определенное время или при достижении определенного технического состояния оборудования. Второй тип ремонта тоже входит в техобслуживание оборудования, но производится в неплановом порядке.

Ремонт токарно-револьверного станка оборудования бывает двух видов – текущий и капитальный. Первый представляет из себя ремонт с целью обеспечения работоспособности оборудования (или профилактический) в течение определенного времени. Производится замена или ремонт отдельных деталей или узлов. Второй вид ремонта производится для обеспечения долгосрочной работы оборудования и профилактики поломок.

Виды поломок

К самым распространенным неисправностям токарно-револьверных станков относятся несколько.

- Отсутствует нормальный проворот шестеренок коробки скоростей и переключения скоростей. Причиной может быть низкое давление масла в гидросистеме. Для устранения неисправности нужна регулировка давления напорным золотником. Данная неисправность возникает и при отсутствии регулировки блокировочного золотника на штоке цилиндра гидрофрикциона (отсутствует давление на механизме поворота шестеренок). Для устранения необходима установка вилки фрикциона на среднее значение и блокировочного золотника в положение подачи давления в механизм медленного поворота шестеренок. Третьей причиной может выступить поломка механизма медленного проворота. Устраняется обеспечением легкости перемещения золотников и поршня рейки. Еще одной причиной является поломка штифтов и винтов на зубчатой муфте (характеризуется срезом штифтов и винтов зубчатой муфты при включении медленного проворота шестеренок). Устраняется заменой штифтов и винтов на зубчатой муфте. Повышенные утечки соединения труб также может вызывать данную проблему. Устраняется заменой трубки или поджимом штуцеров (место утечки определяется по падению давления на манометре на данном участке).

- Гудение гидросистемы и отсутствие смазки может быть вызвано подсосом воздуха в магистрали всасывания. Проблема устраняется подсосом воздуха (нужно поджать соединения) и долить масло до нормируемого уровня.

- Увеличение времени торможения шпинделя происходит из-за понижения давления в гидросистеме. Устраняется регулировкой давления до 25кгс/см (время торможения должно быть не менее пяти секунд).

- Повышенный износ вилки фрикциона вызван отсутствием регулировки гайки ограничения хода вилки фрикциона. Устраняется регулировкой давления до 25кгс/см. Время торможения 5-6 сек при механической обработке

Капитальный ремонт токарно-револьверных станков включает в себя большой объем работ. Производится разборка оборудования на узлы, которые, в свою очередь, разбираются на детали. Обязательна диагностика состояния узлов и деталей, шлифовка некоторых из них, замена некоторых на новые. После проведения всех ремонтных операций производится сначала сборка узлов, а потом общая сборка. В финальной стадии проверяется работа станка. При этом он должен полностью отвечать нормам электробезопасности.

Работы, которые проводятся при капитальном ремонте станка, имеют определенную последовательность. Перед разборкой производится проверка станка, оценка износа трущихся поверхностей. Затем производится полная разборка узлов станка, оценка состояния и промывка деталей (составляется документ дефектных деталей). После этого производится либо восстановление, либо замена деталей, ремонт охладительной системы, гидроузла, электрооборудования.

При необходимости производится ремонт или замена насосов системы смазки, шлифовка направляющих поверхностей. Как правило, производится замена очистителей направляющих и пиноли. В конце ремонта производится сборка узлов станка, проверка его работы (заключается в работе на холостом ходу на всех скоростях и проверка на точность/шум/нагрев). При необходимости все необработанные поверхности красятся. Следует помнить, что самостоятельный ремонт станка может привести к неблагоприятным последствиям.

Особенности

Область использования любого станка зависит от его особенностей конструкции. Данный станочный агрегат располагает такими основными особенностями:

- Множество скоростей и подач. Это предоставляет возможность рабочему подбирать оптимальный способ обрабатывания определенной детали.

- Можно осуществлять фрезерование, обрабатывание концевым инструментом, шлифовку (как внутри, так и снаружи детали).

- Коробка подач конструктивно похожа на агрегат, которым оборудуются фрезеровочные аппараты. Кроме того, имеется рукоятка смены скоростей, обеспечивающая удобство работы.

- Передняя бабка располагает углами, которые закруглены. Это типично для аппаратов, которые производились в шестидесятые годы в СССР.

- Направляющие аппарата достаточно прочны, предельно точны и долговечны. Обусловлено это тщательным их шлифованием при производстве устройства. Кроме того, станок оснащен независимым смазочным комплексом, питаемым от электрической гидростанции. Он обеспечивает смазывание направляющих.

- Вмонтированная коробка скоростей дает возможность нарезать резьбу разного вида. Рабочему не нужно каждый раз менять шестеренки.

- Преселективность коробки скоростей позволяет быстро и мягко переключать режимы.

- Конструктивно аппарат устроен так, что обслуживать его заднюю часть нет нужды. В особенности это удобно для производственных помещений, имеющих небольшую площадь.

- Имеется емкость с электрическим оснащением и контейнером для охлаждающе-смазочной жидкости.

- В станок встроен контейнер для опилок металла. Если необходимо, его можно быстро опустошить.

- Есть предохранитель, который препятствует перегрузкам механизма подач.

- Аппарат оснащен верньером, предоставляющим возможность устанавливать с высокой точностью, насколько поперечно сместился суппортный элемент.

- Скоростями устройства можно управлять мнемонически.

- Головка резца закрепляется без промежутков, это обеспечивает высокую точность обработки.

- Ходовой винт автоматически смазывается при формировании нарезки.

- Узел шпинделя устроен так, что нет нужды демонтировать его при смене приводных ремней.

Рекомендуем изучить видео обзор по рукояткам управления:

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.