Как вытащить, убрать окалину, если она попала

Удаляют инородное тело при внедрении в наружную оболочку глаза – иголкой от двух граммового шприца. Даже «копьем» офтальмологическим не стоит пользоваться, оно разворачивает ткани роговицы, работа иглой намного аккуратнее.

Нельзя: удалять из глаза инородные тела спичкой, языком, рискованно ватной палочкой – можно запихнуть инородное тело еще дальше.

Если кто-то до вас залез в глаз языком – вообще не беритесь удалять окалину (стружку, занозу). Если возникнет воспаление после контакта с языком, человеку удалять глазное яблоко, а в этом могут обвинить вас, ведь вы последний кто пытался помочь человеку с помощью иглы и анестетика, а про «народного» целителя и не вспомнят, что это он занес заразу!

Запомните: при наличии инородного тела нельзя:

- тереть глаз,

- часто моргать,

- зажмуривать глаз,

- промывать глаз водой из под крана,

- капать в глаз мед, сок алоэ и прочие народные средства.

Если попала окалина или стружка в глаз, то удаляют ее в офтальмологическом кабинете глазного врача. Помните, что больной должен быть привит от столбняка.

Техника удаления инородного тела роговицы глаза

- Обработали руки мылом и 70% спиртом.

- Вскрыли ампулу с 2% раствором лидокаина, втянули его в стерильный 2,0 граммовый шприц, отсоединили иголку и закапали из носика шприца в больной глаз 2 капли лидокаина.

- Через полминуты снимаем пластиковый чехол с иглы, указательным, большим и средними пальцами правой руки держим иглу за соединитель с носиком шприца.

- Чтобы безопасно ковырять в роговице, нужно правую руку (с иглой) опереть ребром ладони в скуловую кость или щеку пациента (чтобы в случае, если больной дернется вперед, не проткнуть ему глаз).

- Противоположной рукой оттягиваем верхнее или нижнее веко, а больного просим без отрыва смотреть в точку (какую – выбирается от того, где инородное тело, так, чтобы нам удобно было получать доступ к нему).

- Направляем свет лампы в глаз, еще пригодится увеличительное стекло для контроля.

- Кончиком иглы ковыряем инородное тело, пытаясь его отцепить от роговицы.

- Не бойтесь, роговица очень прочная, как брезент, правда ее можно нечаянно проткнуть.

- Так шкрябаем и шкрябаем вытаскивая кусочки инородного тела, чистя ранку роговицы.

- При необходимости подкапываем лидокаин еще.

- После удаления закапываем капли с антибиотиком или сульфаниламидом: ципромед, альбуцид.

- Хорошо применить 1% тетрациклиновую глазную мазь.

- Пишем: купить желе актовегина или солкосерила и пусть больной капает его себе согласно инструкции по применению после закапывания капель с антибиотиком.

- Обычно заживает все хорошо.

- Не беритесь удалять окалину, стружку из металла в домашних условиях, если больной вам сообщил, что ему до прихода к вам кто-то пытался удалять языком. Спишут огрехи все на вас! Хотя Вы тут будете ни при чем.

После удаления, врач назначает глазные капли с антибиотиком, например ципролет, ципромед, левомицетиновые капли и прочие. При ранке на роговице, полезно закладывать за нижнее веко гель солкосерила или желе актовегина для ускоренного заживления роговицы без рубцов.

Если попали в глаз ресница, опилки, мошка, и они не могут воткнуться, то легко проморгайте, оттяните верхнее веко наружу, стимулируя слезотечение. Инородное тело постепенно вымоет слеза, и Вы его удалите из уголка глаза ватной палочкой.

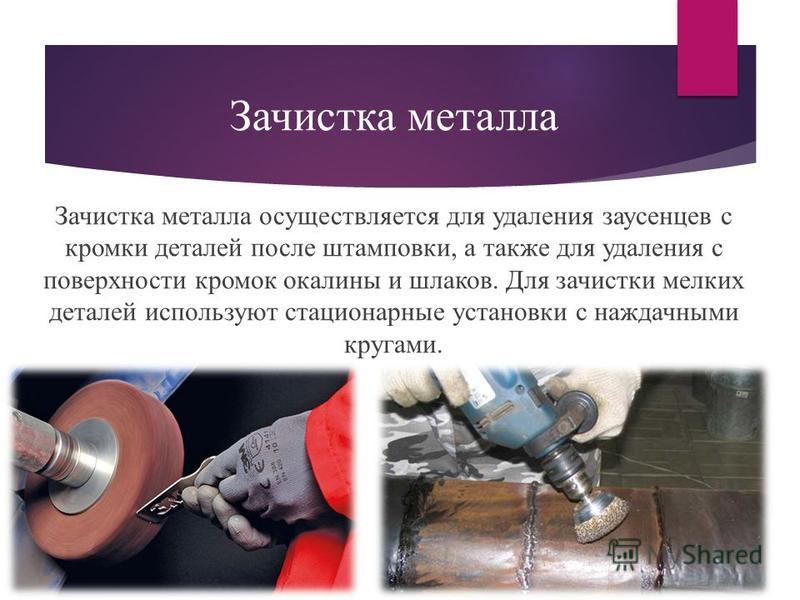

Удаление окалины

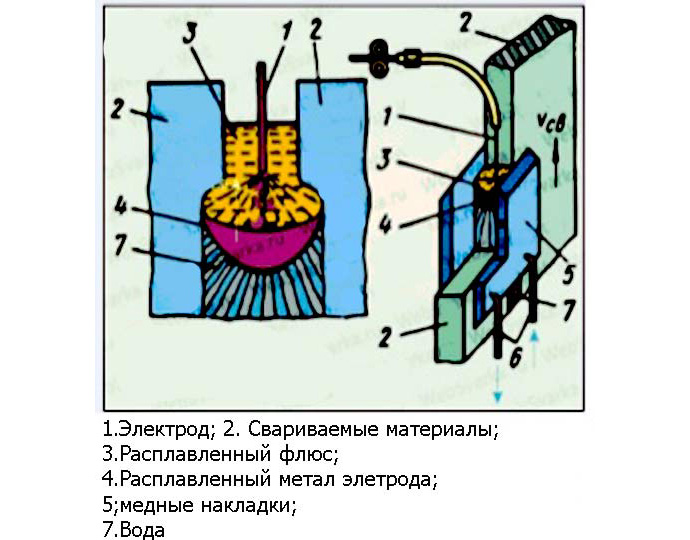

Слой оксидов железа с прокатной стали удаляют со стальной заготовки несколькими способами.

- механическая;

- химическая;

- электрохимическая.

Возможно также сочетание вариантов.

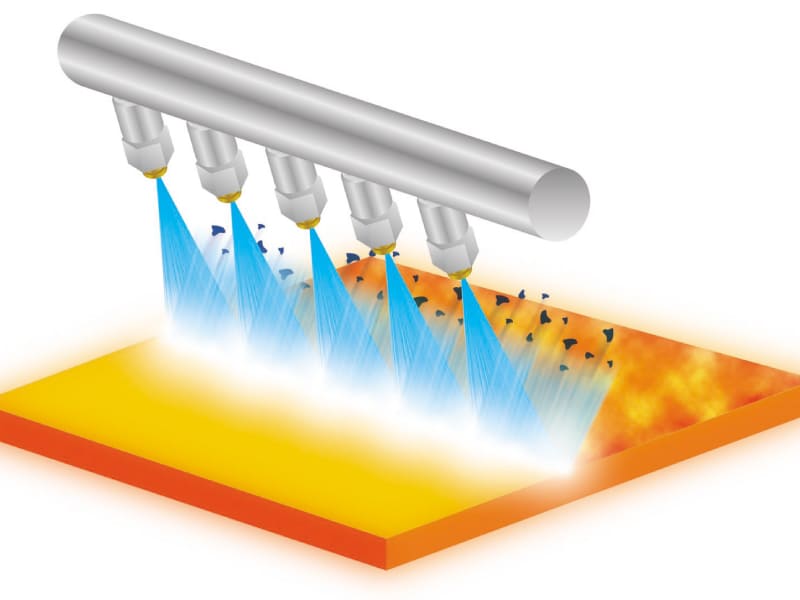

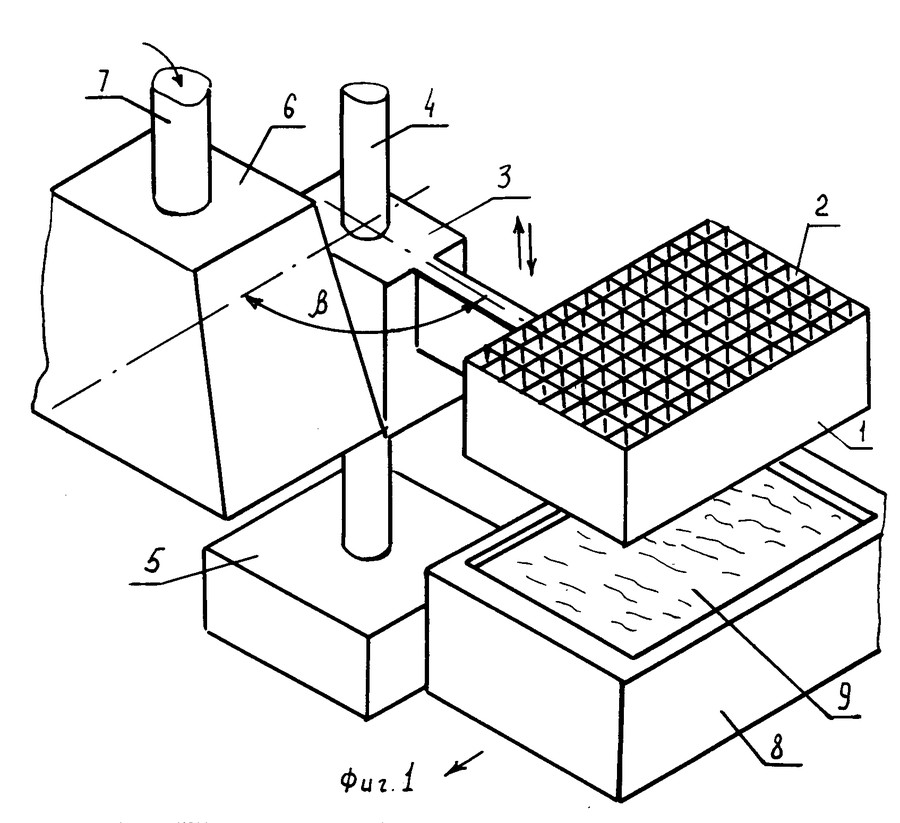

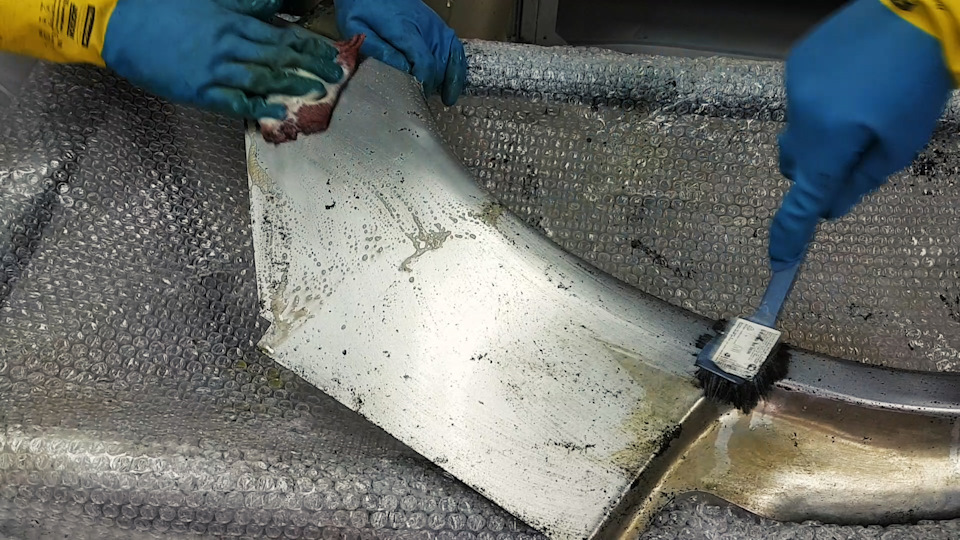

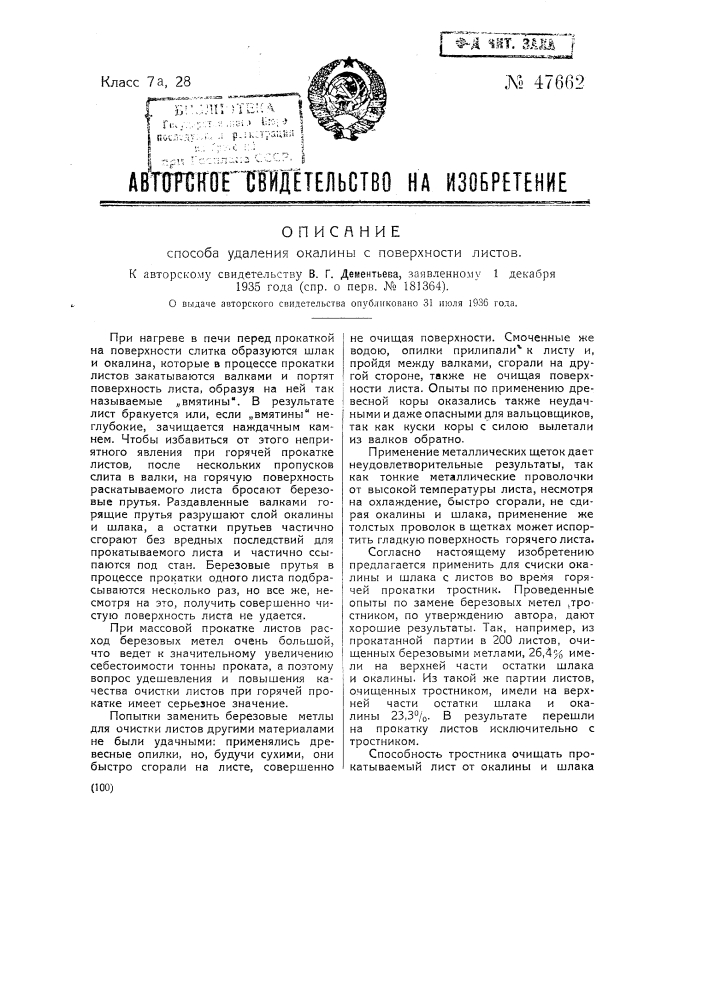

Механическое воздействие на прокат сводится к пропуску проволоки или листа с окалиной через ряд роликов. При этом достигается частое изгибание заготовки, под воздействием которого железная окалина рассыпается на отдельные чешуйки и осыпается с металла. Для финишной очистки могут быть использованы абразивы, наждачные ленты, щётки из проволоки.

Достоинством этой технологии является сравнительная дешевизна и экологичность. Но поскольку отказ от смазки при такой обработке нецелесообразен, это приводит к замасливанию железной окалины, что затрудняет дальнейшую её переработку.

Читать также: Для чего нужен сервопривод

Химический и электрохимический способы очистки стали называют травлением. Для этих целей используются серная и соляная кислоты, реже — фосфорная, азотная, плавиковая или их смесь. Главными недостатками такого способа является одноразовое использование травильных растворов (не восстанавливаются) и низкий спрос на побочный продукт преобразования окалины — железный купорос. По этой причине травление применяется довольно редко, и ему обычно предшествует механическая очистка проката от окалины.

Процесс – образование – окалина

Процесс образования окалины состоит в химическом взаимодействии кислорода указанных газов – окислов с железом и примесями, входящими в состав стали. Главной составной частью окалины являются окислы железа.

Как известно, процесс образования окалины при повышенных температурах имеет диффузионный характер, подчиняясь параболическому закону ( толщина слоя окислов увеличивается пропорционально корню квадратному из времени реакции): окисление стали определяется скоростью диффузии кислорода через слой окалины к металлу и встречной диффузии металла через слой окалины на ее наружную поверхность.

Как известно, процесс образования окалины при повышенных температурах носит диффузный характер, подчиняясь параболическому закону. Окисление стали определяется скоростью диффузии кислорода через слой окалины к металлу и встречной диффузией металлических атомов.

При температурах окисления выше 1000 С относительная роль диффузии ионов титана в процессе образования окалины увеличивается, а при температуре выше 1200 С становится больше скорости диффузии ионов кислорода. Однако в работе при окислении титана в области температур выше 600 С обнаружена текстура роста в наружней части окалины, что свидетельствует о преимущественной диффузии ионов титана – Авторы ( 68 ] считают, что температурная граница интенсивной диффузии ионов титана должна быть сдвинута до температур 600 – 650 С.

Количественной характеристикой жаростойкости является привес испытуемого образца стали за счет поглощения кислорода его поверхностью в процессе образования окалины, отнесенный к единице поверхности и иногда к единице времени. Сравнительная характеристика жаростойкости различных типов стали дана на фиг.

При точности метода 0 002 А разницы в значениях параметров, связанной с возможным участием азота в процессе образования окалины, не обнаружено.

| Микроструктура окалины на окисленном на воздухе при 1150 в 3 час. X 115. |

Таким образом, как при окислении на воздухе при температурах выше 1100, так и при окислении в парах воды при более низких температурах ( 800 – 1000) меняется соотношение роли диффузии ионов кислорода и титана в процессе образования окалины.

Процесс образования окалины обусловлен химическим взаимодействием кислорода окислительных газов ( СО2, Н2О, SO2), печной атмосферы с железом и другими химическими элементами, входящими в состав стали.

Особым случаем внутреннего окисления является рост чугуна. Процесс образования окалины в этом случае идет на границах зерен и на включениях графита. Из-за большого объема образующихся окислов компонентов чугуна размеры детали увеличиваются, а ее прочность снижается.

В результате воздействия продуктов сгорания высокой температуры на поверхности металла образуется оксидная пленка. При высокой температуре металла процесс образования окалины усиливается. Наиболее интенсивная высокотемпературная коррозия имеет место при наличии сернистых соединений в продуктах сгорания. В области высоких температур газов при соприкосновении газов с горячими поверхностями нагрева имеет место образование SOa из SO2 при наличии локальных избытков кислорода.

Мы уже упоминали о попытках представить некоторые превращения металлов как ферментации и о стремлении овладеть секретом таких ферментации, отдавая себе полный отчет в том, что подобные процессы в природе не встречаются. Этьенн Франсуа Жофф-руа ( 48) попытался распространить механистический вариант объяснений на происходящий при ферментациях процесс образования окалин.

В зависимости от природы серусодержащих соединений ( F S, SOa, связанная сера органических соединений, элементарная сера) коррозия бывает различной. Особый характер коррозии растворенным сероводородом обусловлен образующимся при этом водородом ( рассматривался в связи с вопросами водородной хрупкости; стр. Реакция с сероводородом или с элементарной серой при высоких температурах значительно отличается от коррозии в растворах и протекаеут аналогично процессам образования окалины или налетов.

Применение окалины

Опытными кузнецами давно было примечено повышение сопротивляемости металла коррозии при формировании на нём тонкого слоя окалины. Сейчас же воронение оружейной стали используется лишь в качестве декоративной отделки. Её цвет зависит от способа обработки (кислота, щёлочь, температура) и толщины оксидной плёнки, составляющей от 1 до 10 мкм.

Прокатная окалина, удельный вес которой достигает 3% от общего веса готовых изделий, является ценным сырьём для металлургического производства за счёт высокого содержания (до 75%) в ней железа. Основное направление её переработки — очистка от примесей и восстановление, после которого она превращается в низкоуглеродистую сталь.

Некоторые составы окалины успешно применяются в качестве красящих пигментов и активно используются в строительстве. Также из окалины производится железный порошок, применяемый в металлургии, при изготовлении самонагревающихся смесей и даже в пищевой промышленности.

Химический состав этого отхода металлургической промышленности стандартизирован. Её стоимость может колебаться в зависимости от преобладания определённых видов окислов и количества примесей. Усреднённая цена на начало 2019 года составляла 50 американских долларов за тонну железной окалины.

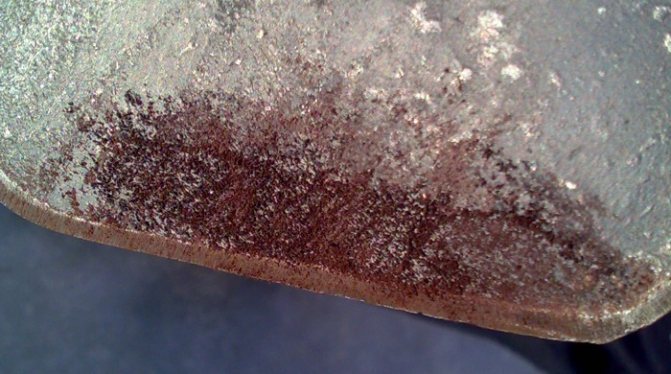

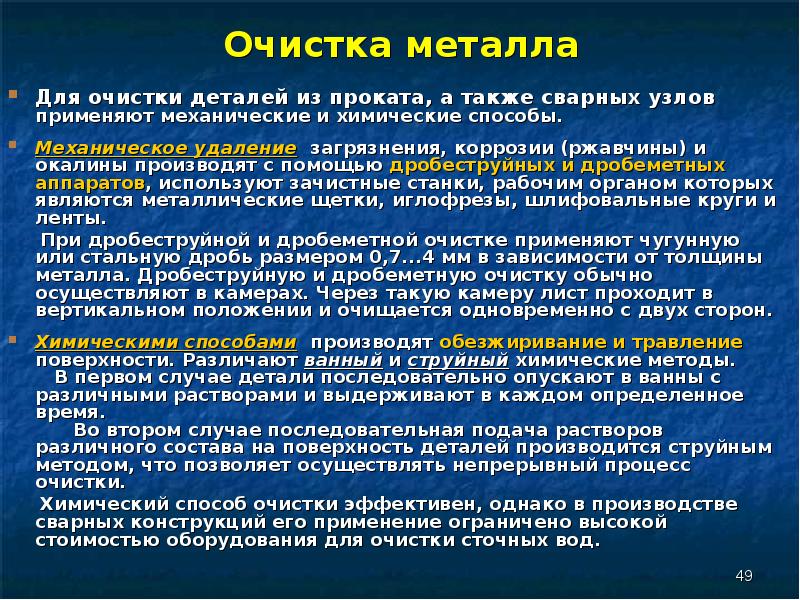

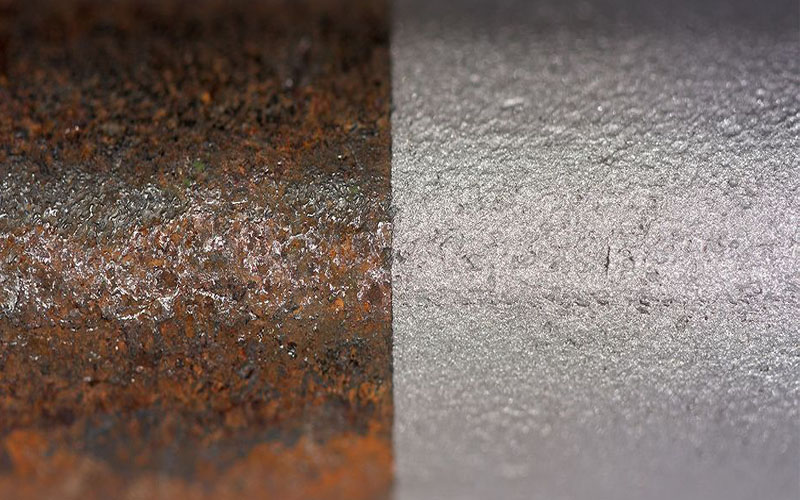

На поверхности изделий, получаемых путем горячей прокатки, присутствует железная окалина. Ее возникновение обусловлено особенностями данного производственного процесса. Окалина значительно сокращает коррозионную стойкость материала и усложняет последующую обработку, поэтому необходимо полное ее удаление.

Немного об окалине

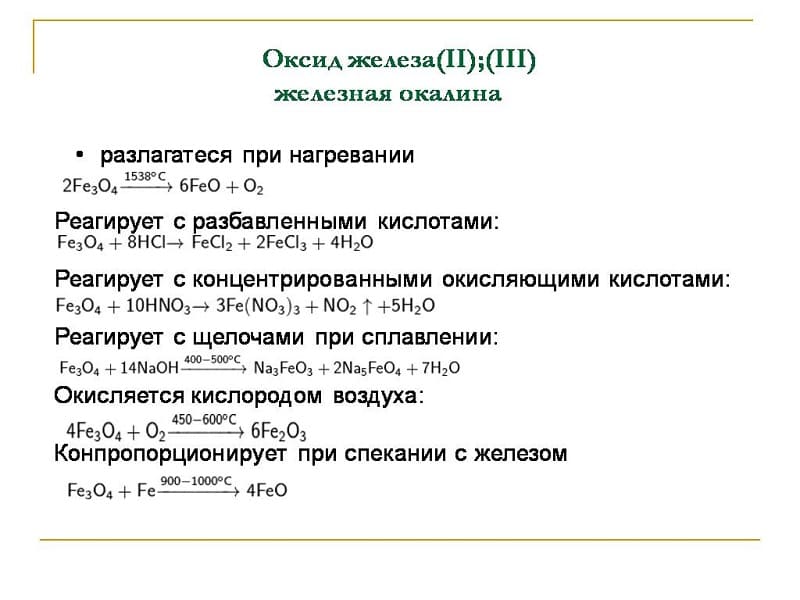

В силу ряда особенностей горячей прокатки и последующего охлаждения горячекатаных полос их поверхность покрыта окалиной неодинаковой толщины и различного фазового состава. В результате взаимодействия железа с кислородом среды, в которой оно находится при сравнительно высоких температурах, образуются три устойчивых окисла: вюстит (FeO), магнетит (Fe3O4) и гематит (Fe2O3). Слои, составляющие окалину, располагаются таким образом, что непосредственно к металлу примыкает слой окисла с наименьшим содержанием кислорода FeO, далее следует средний слой промежуточного состава Fe3O4, наружный слой окалины состоит из высшего окисла Fe2O3. Соотношение толщин слоев и одновременное существование всех трех окислов зависят от условий окисления поверхности железа.

В силу ряда особенностей горячей прокатки и последующего охлаждения горячекатаных полос их поверхность покрыта окалиной неодинаковой толщины и различного фазового состава. В результате взаимодействия железа с кислородом среды, в которой оно находится при сравнительно высоких температурах, образуются три устойчивых окисла: вюстит (FeO), магнетит (Fe3O4) и гематит (Fe2O3). Слои, составляющие окалину, располагаются таким образом, что непосредственно к металлу примыкает слой окисла с наименьшим содержанием кислорода FeO, далее следует средний слой промежуточного состава Fe3O4, наружный слой окалины состоит из высшего окисла Fe2O3. Соотношение толщин слоев и одновременное существование всех трех окислов зависят от условий окисления поверхности железа.

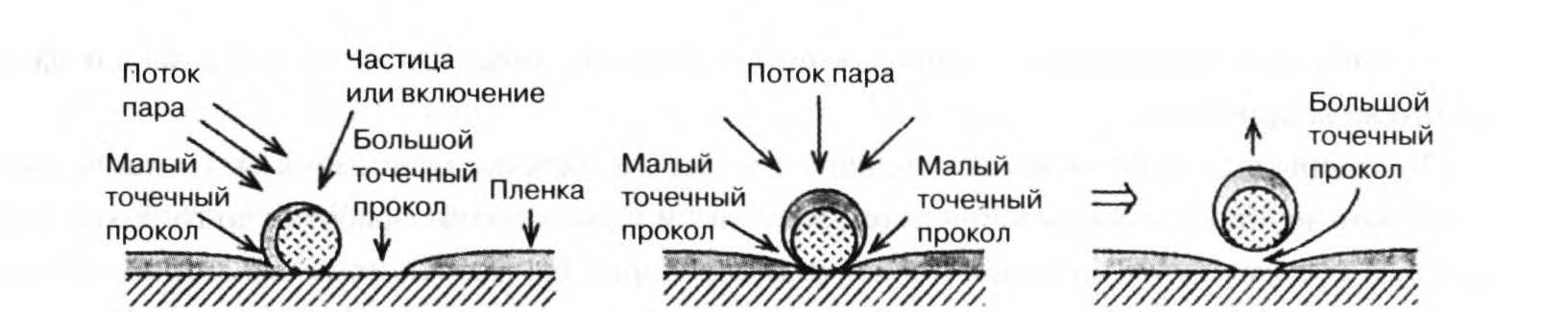

Важная характеристика окалины – ее сплошность (пористость). Трещины и поры возникают в слое окалины в период охлаждения металла в результате преобразований структуры. При образовании окалины, состоящей из вюстита, приращение объема составляет 1,76 , а из магнетита и гематита соответственно 2,1 и 2,4. Чем выше температура окисления, тем больше образуется различных окислов, обладающих разной пластичностью. Превращение их приводит к возникновению внутренних напряжений, вызывающих образование трещин и пор. При травлении в соляной кислоте быстрее всего растворяется закись железа (вюстит), образующий наиболее пористый слой. Однако вюстит обычно содержится только в слое окалины, прилегающем к металлу. Наружный слой состоит из магнетита и гематита, которые растворяются незначительно. Наличие пор и трещин в окалине ускоряет травление. Раствор кислоты проникает через эти несплошности к поверхности металла и слою вюстита. Наряду с растворением вюстита происходит взаимодействие ионов водорода кислоты с металлическим железом. По мере растворения слоя вюстита уменьшается прочность сцепления окалины с основным металлом. Выделяющийся водород восстанавливает высшие окислы железа до закиси. Процесс растворения окалины, не содержащей вюстита, протекает медленнее и связан с повышенными потерями металла.

Опыт работы травильных линий показывает, что продолжительность травления окалины в значительной степени связана с температурой смотки, которая влияет на толщину и структуру окалины. Обычно сокращение продолжительности травления с уменьшением температуры смотки связывают со снижением степени превращения вюстита (FeO) в магнетит (Fe3O4), а также с уменьшением опасности появления гематита (Fe2O3) по кромкам полосы. При этом предполагается, что удаление окалины происходит путем растворения вюститной фазы вдоль границы раздела сталь-окалина и подвода кислоты к границе металла. При взаимодействии кислоты с железом образуется водород, который способствует отслоению окалины. При высокой температуре смотки на границе раздела фаз окалина-сталь вюстит отсутствует, т.е. основным механизмом удаления окалины является на отслоение гематита и магнетита, а их растворение.

С целью выяснения механизма влияния температуры смотки на продолжительность травления изучали фазовый состав окалины. Образцы железной окалины были отобраны от головной, средней и хвостовой частей полос, температура смотки которых составляла 580-600, 640-680 и 700-730 0 С. Изучение окалины проводили комплексными методами. На начальных этапах использовали химические методы селективного изолирования фаз. Общий состав оксидных фаз изолировали методом галогенирования в атмосфере сухого газообразного хлора при температуре 350 0 С. После удаления хлора путем вымораживания смесь оксидов и хлоридов нагревали до температуры возгонки. После возгонки FeCl2 оксидные фазы переводили в раствор путем сплавления с персульфатом калия и количественный анализ по составляющим элементам вели химическим и атомно-абсорбционными методами на спектрофотометре.

Таблица 1 – Фазовый состав железной окалины при различной температуре смотки полос

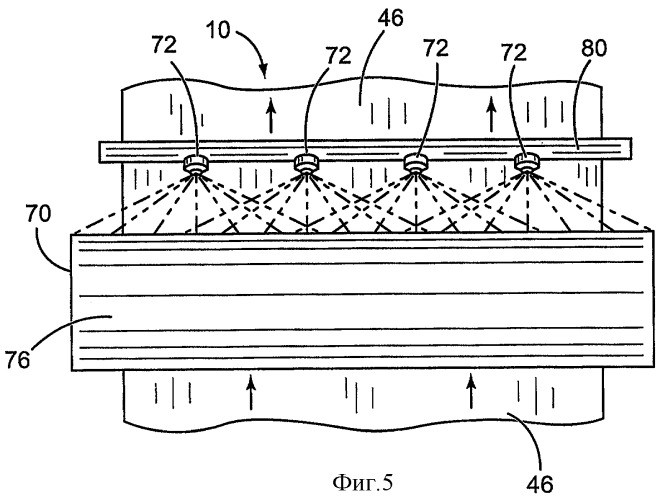

Влияние окалины на формирование качественных характеристик поверхностного слоя горячекатаной полосы

Качеству горячекатаной продукции уделяется серьезное внимание на всех этапах производства. В результате аналитического исследования источников выявлено, что множество авторов сводят проблемы качества горячекатаного проката к наличию окалины на его поверхности, на которое влияет: – качество оборудования МНЛЗ и его соответствие уровню развития используемой технологии; – качество непрерывнолитой заготовки; – состояние нагревательных устройств и технологии нагрева НЛЗ перед прокаткой; – эффективность окалиновзламывающих устройств; – состояние поверхности прокатных валков; – мониторинг качества поверхности металла на всех этапах технологической цепочки

Существенное влияние на качество НЛЗ и горячекатаной полосы оказывает наличие окалины на их поверхностях, которая на стадии производства НЛЗ формируется при взаимодействии раскаленного металла с воздухом, охлаждающей жидкостью и паром, а на стадии горячей прокатки при нагревании заготовок в методических печах при взаимодействии с кислородом и другими газами-окислителями, содержащимися в печной атмосфере, и непосредственно на прокатном стане при контакте с окружающей средой (воздух, водяной пар) в меж-клетьевых пространствах и на отводящем рольганге.

В зависимости от применяемого оборудования и технологии количество образуемой на поверхности металла окалины может достигать 1-2 %, что в масштабах страны составляет 500-1000 тысяч тонн в год и фактически соответствует годовому объему производства стали на металлургическом заводе средней мощности .

Производство непрерывнолитой заготовки, прокатка, ковка, горячая объемная штамповка и другие технологические процессы обработки, связанные с нагревом и охлаждением железа и стали на воздухе или в продуктах сгорания топлива сопровождаются окислением обрабатываемых металлов и сплавов. При окислении, которое особенно интенсивно протекает при температурах, превышающих 600 С, поверхность стали покрывается продуктами газовой коррозии — окалиной .

К наиболее значительным работам по изучению окалинообразования следует отнести монографии В. И. Архарова , И. Н. Францевича, Р. Ф. Войтовича, В. А. Лавренко , О. Кубашевского и В. Гопкинса , работы Ж. Бенара, Ж. Валаней, Ж. Пайдасси . Однако механические свойства окалины в этих работах не рассматриваются, а лишь указывается на необходимость их исследования. Изучению свойств окалины применительно к условиям обработки металлов давлением посвящены работы В. Н. Рудбаха и С. М. Сафонова , В.М. Темлян-цева и Н.В. Темлянцева .

Исследования механических и физических свойств отдельных составляющих фаз окалины проведены авторами .

Окалина, образующаяся на углеродистых и низколегированных сталях, состоит, как правило, из трех слоев, которые приближенно соответствуют закиси FeO (вюстит), окиси железа Fe2O3 (гематит) и магнетиту Fe3O4 . Двусторонняя диффузия реагентов в слое вюстита проявляется в разделении его на два подслоя .

Последовательность в расположении слоев разных фаз в окалине соответствует последовательности этих фаз на диаграмме состояния железо-кислород . При наличии стали легирующих элементов кремния, молибдена и ванадия на ее поверхности при высоких температурах образуются соединения Fe2SiO4 (фаялит), MnO3 и V2O5, которые относятся к труднотравимым . Сцепление окалины с окисляемой металлической поверхностью при горячей обработке давлением играет важную роль. С одной стороны, прочное сцепление окалины уменьшает окисление стали во время нагрева заготовок в печах и при их последующей обработке; с другой стороны, затрудняет удаление окалины в процессе деформации, а также перед последующей деформацией заготовок в холодном состоянии или другими видами обработки, что приводит к ухудшению качества поверхности изделий и повышает износ инструмента.

В работах подробно рассмотрены основные случаи образования поверхности отрыва окалины от металла при различном состоянии слоя окалины на границе раздела.

В общем случае можно выделить три характерных типа строения поверхности раздела окалина-сталь (Рисунок 1.1): слоевой (послойный), зернограничный и сталагмитообразный (от греческого stalagma – капля) .

В случае слоевого типа строения между металлом и окалиной имеется резкая граница раздела. При таком строении при деформации металла в процессе прокатки окалина отделяется достаточно легко. Слоевой тип поверхности раздела наблюдается после сравнительно низкотемпературного (до 1000-1050С) нагрева сталей, не содержащих легирующих элементов, способных образовывать легкоплавкие соединения, например углеродистых, хромистых и др.

Методы удаления

Удаление окалины осуществляют тремя способами. Механический метод включает следующие варианты: пропускание материала через ряд роликов, обработку дробью и прочими абразивными материалами. Первая технология основана на деформации металла скручиванием, изгибом, растяжением. Такой способ позволяет убрать большую часть окалины. Его считают черновой обработкой, и после очищают материал дополнительно. Во втором случае осуществляют механическое воздействие на железную окалину металлической дробью, песком и прочими абразивными материалами. Наконец, существуют механизированные технологии, связанные с применением микрорезцовых инструментов, проволочных щеток, наждачных лент и т. д.

Химические методы подразумевают обработку деталей в кислотах, солях, щелочах, называемую травлением. При этом большое значение имеет растворимость составляющих железную окалину соединений в кислотах. Так, вюстит легко подвержен ему, в отличие от магнетита. Гематит считают нерастворимым. Травление дифференцируют на химическое и электрохимическое. Далее рассмотрены некоторые варианты.

Травление серной кислотой связано с образованием водорода и проникновением его в металл, что ведет к водородной хрупкости, снижающей механические параметры и затрудняющей последующую обработку материала. Поэтому с целью сокращения наводораживания приходится долго выдерживать металл по завершении травления либо нагревать при сушке. К тому же во избежание разрушения металла кислотой после растворения железной окалины используют ингибиторы. Нужно отметить, что в нагретом растворе сталь разрушается быстрее.

Травление соляной кислотой идет по тем же закономерностям. Однако, в отличие от серной, для этого не требуется нагрев. Напротив, при температуре более 40°C выделяются хлороводородные соединения. В процессе травления формируются хлористые соли железа. В целом обработка соляной кислотой, в сравнении с серной, обеспечивает лучшую очистку при меньшем наводораживании стали.

Электрохимический способ существенно повышает скорость очистки металла от окалины и сокращает водородную хрупкость, а также расход раствора. Его дифференцируют на анодный, катодный и смешанный варианты.

Выбор способа очистки определяется многими факторами, среди которых состав изделия, целевые параметры, последующая обработка и т. д.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что ждет пациента дальше

Доктором была удалена окалина в глазу. Что делать дальше? Необходимо пройти противовоспалительное лечение. С этой целью офтальмологи назначают антибактериальные лекарства, а также нестероидные противовоспалительные медикаменты. Рекомендуемый специалистами курс длится пять дней. Можно использовать антибактериальные препараты в мазевой форме. В случае глубокой окалины доктором назначаются НПВС и внутрь.

Процесс заживления роговицы занимает обычно 7-14 дней. Нередки случаи образования эпителиального полупрозрачного помутнения. В случае локализации чужеродной частицы в центре роговицы может зайти речь о снижении зрения.

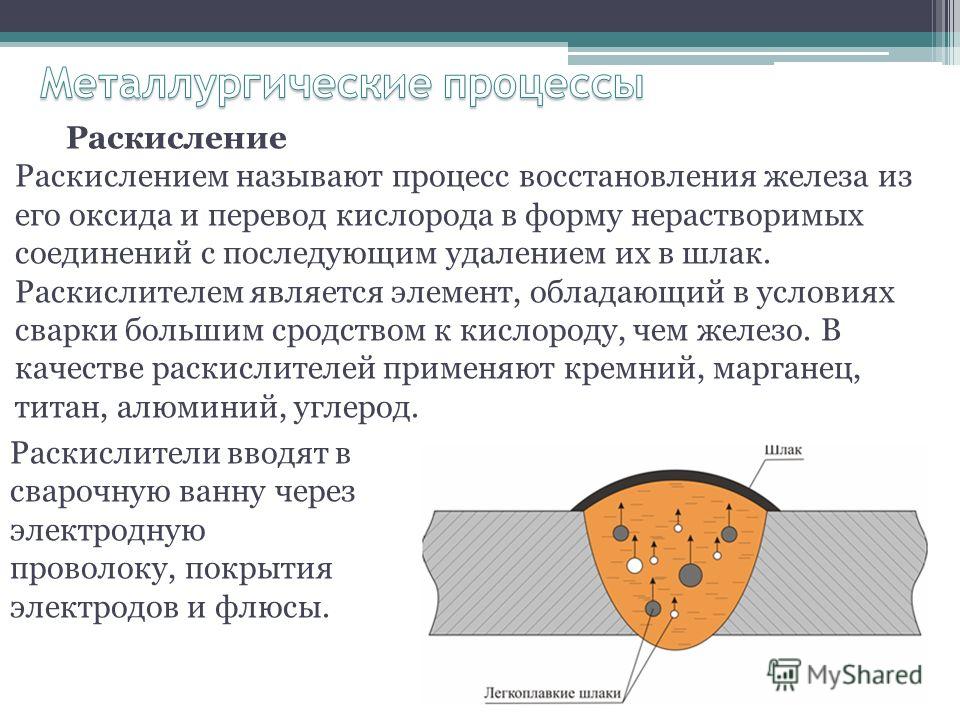

Доменный процесс производства чугуна

Доменный процесс производства чугуна составляют следующие стадии:

а) подготовка (обжиг) сульфидных и карбонатных руд — перевод в оксидную руду:

FeS2→Fe2O3 (O2,800°С, -SO2) FeCO3→Fe2O3 (O2,500-600°С, -CO2)

б) сжигание кокса при горячем дутье:

С(кокс) + O2 (воздух) →СO2 (600—700°С) СO2 + С(кокс) ⇌ 2СО (700—1000 °С)

в) восстановление оксидной руды угарным газом СО последовательно:

Fe2O3→(CO) (FeIIFe2III)O4→(CO) FeO→(CO) Fe

г) науглероживание железа (до 6,67 % С) и расплавление чугуна:

Fе(т)→(C(кокс) 900—1200°С)Fе(ж) (чугун, t пл 1145°С)

В чугуне всегда в виде зерен присутствуют цементит Fe2С и графит.

Влияние температуры и условий охлаждения на формирование железной окалины

20 Июнь

Алла Пономарева

Главная, Травление металла

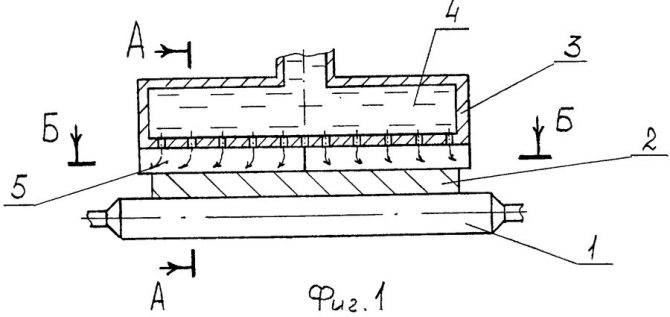

Одним из факторов, влияющих на толщину слоя железной окалины, является температура конца прокатки. Оптимальной считается температура около 850оС. С повышением температуры увеличивается и толщина железной окалины, что особенно заметно при температурах более 900оС (рисунок 1).

Уменьшение образования окалины можно получить за счет увеличения скорости прокатки. Так, например, при температуре конца прокатки 880оС наибольшее уменьшение слоя окалины железа достигается при скорости 5-8,5 м/с. При дальнейшем увеличении скорости толщина слоя окалины меняется незначительно.

Стоит отметить также, что образование окалины в воде идет более интенсивно, чем на воздухе, поэтому продолжительность охлаждения полос перед сматыванием желательно снижать до минимума.

Рисунок 1- Зависимость толщины слоя окалины от температуры конца прокатки.

Однако, при прокатке на станах с охлаждением на рольгангах и холодильниках имеет место образование толстого слоя окалины железа (до 40 мкм), так как охлаждение проводится на воздухе при большом доступе кислорода. В этом случае температура конца прокатки играет большую роль, чем скорость.

Температура сматывания металла в рулон в диапазоне 600-700оС не оказывает влияния на увеличение слоя железной окалины. Однако, чем выше температура сматывания, тем больше вероятность получения толстой пленки окалины на кромках переднего и заднего концов полосы, которые соприкасаются с атмосферой. Следует также отметить, что увеличение температуры сматывания полосы в рулон приводит к образованию слоя гематита на концах полосы, что нежелательно вследствие его низкой растворимости в кислотах.

Минимальная толщина слоя окалины на поверхности широких горячекатаных полос, которые получены на полунепрерывном стане с водяным охлаждением, имеет место на расстоянии ~ 30 мм от края полосы, и толщина слоя железной окалины увеличивается к краям и в середине на ~6,5 г/м2 при общей массе окалины ~ 50 г/м2. На узких полосах, полученных на непрерывном стане после водяного охлаждения перед сматыванием полосы в рулон, различия в толщине слоя окалины железа по краям и середине еще больше. Имеет место и неравномерность изменения толщины пленки окалины от середины к краям в поперечном направлении. На узких полосах, которые охлаждались на воздухе перед сматыванием, количество окалины равномерно увеличивается от края к середине.

По длине широкой полосы нет заметной разницы в толщине слоя окалины между началом, серединой и концом рулона. На узких полосах имеется небольшое изменение в середине полосы при водяном охлаждении, а при охлаждении на воздухе толщина окалины снижается к концу рулона.

Неравномерность толщины слоя окалины объясняется разными условиями окалинообразования на различных участках полосы. Если система водяного охлаждения работает эффективно, то различия в толщине слоя окалины по середине полосы уменьшаются. Небольшое увеличения слоя окалины по кромкам связанно с более свободным доступом воздуха.

Окалина что это? Значение слова Окалина

Окалина в Энциклопедическом словаре:

Окалина — продукт окисления, образующийся при повышенной температуре наповерхности стали и некоторых других сплавов при взаимодействии со средой,содержащей кислород.

Значение слова Окалина по словарю Ушакова:

ОКАЛИНА окалины, мн. нет, ж. (хим., тех.). Окисел, образующийся на поверхности раскаленного металла при ковке или прокатке. Железная окалина. Очистить железо от окалины.

Значение слова Окалина по словарю Брокгауза и Ефрона:

Окалина (нем. Hammerschlag). — O. можно назвать, вообще всякий металлический окисел, образующийся прямым действием кислорода при накаливании металла на воздухе. но преимущественно этим названием обозначают окисел или, вернее, смесь окислов, образующихся в виде плавкой или спекающейся в жару и легко от удара или при быстром охлаждении отстающей корки при накаливании на воздухе железа и меди. Железная О. представляет смесь магнитной окиси железа Fe 3O4 с закисью железа FeO, а отчасти и окисью Fe 2O3 и состоит из двух слоев, легко отделяемых друг от друга. Из этих слоев внутренний порист и черно-серого цвета, наружный плотен и с красноватым оттенком. оба хрупки и обладают магнитными свойствами. По Бертье, железная О. имеет состав Fe 6O7 = 4FeO.Fe2O3 (64,3% FeO и 35,7% Fe 2O3). по Мозандеру, состав внутреннего слоя выражается формулой Fe 8O9 = 6FeO.Fe2O3, т. е. содержит 73% FeO и 27% Fe 2O3. наружный слой богаче окисью и содержит ее от 32 до 37%, а самый внешний слой даже до 53%. Вообще состав ее непостоянен и зависит от условий получения. При продолжительном накаливании на воздухе она, например, постепенно переходит в окись Fe 2O3, а с другой стороны последняя в белокалильном жару теряет часть кислорода, переходя в Fe3O4. Удельный вес железной О. = 5,48 (Boullay). Ср. также в ст. Железо. Медная О. представляет хрупкую, черно-серого цвета массу и, подобно железной, тоже неоднородна и изменчива по составу, в зависимости от температуры и избытка воздуха при ее получении. О. с меднопрокатных заводов обыкновенно содержит около 75% закиси Cu 2 O и 25% окиси меди CuO, причем первая преобладает во внутренних слоях, а последняя в наружных. Так как при красном калении и при достаточном количестве кислорода закись меди легко переходит в окись, то в этих условиях медная О. будет состоять главным образом из окиси, напротив, при высших температурах, вследствие диссоциации CuO на Cu 2 O и кислород (Debray et Joannis), в О. будет преобладать закись (ср. Медь). П. П. Рубцов. Δ. .

Определение слова «Окалина» по БСЭ:

Окалина — продукт окисления поверхности металла при взаимодействии с внешней средой. Обычно О. называют продукт окисления лишь железа и его сплавов. В широком смысле слова О. можно считать образующиеся на поверхности любого металла химического соединения его не только с кислородом, но и с др. окислителями, например серой, азотом и т.д. (см. Окисление металлов). Тонкие слои О., часто называемые окисными плёнками, прозрачны (при толщине до 40 нм) или окрашены в тот или иной цвет побежалости (при изменении толщины от 40 до 500 нм). При толщине свыше 500 нм О. имеет постоянную окраску, зависящую от химического состава (см. также Оксидирование).