Необходимость заточки

Заточка дисков для циркулярной пилы требуется тогда, когда ведение работы становится невозможным. Это можно понять по трем сигналам:

- Нагрев защитного кожуха. Из-под него появляется дым, выходит из зоны резания.

- Необходимость добавочных усилий при подаче заготовки в момент резания.

- При соприкосновении дерева с режущим металлом появляется гарь и запах.

Геометрия твердосплавных зубьев

Твердосплавный зуб имеет четыре рабочие плоскости — переднюю (А), заднюю (Б), и две вспомогательные боковые (В). Пересекаясь между собой, эти плоскости образуют режущие кромки — главную (1) и две вспомогательные (2 и 3). Приведенное определение граней и кромок зуба дано в соответствии с ГОСТ 9769-79.

Твердосплавный зуб пильного диска

По форме различают следующие виды зубьев.

Прямой зуб

. Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Прямой зуб

Косой (скошенный) зуб

с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) — как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Косой зуб со скошенной задней плоскостью

Зубья могут иметь наклон не только задней, но и передней плоскости.

Косой зуб со скошенной передней плоскостью

Трапециевидный зуб

. Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

Трапециевидный зуб

Чередование зубьев разной формы

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним — чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Конический зуб

. Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

Конический зуб

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Зуб с вогнутой передней поверхностью

Углы заточки зубьев

Имеется четыре основных угла заточки дисковой пилы, которые наравне с формой зуба определяют её характеристики. Это передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2). Угол заострения (β) имеет вспомогательное значение, поскольку задается передним и задним углами (β=90°-γ-α).

Углы заточки зубьев дисковой пилы

Значения углов заточки определяются назначением пилы — т.е. тем, для резки какого материала и в каком направлении она предназначена. Пилы для продольного пиления имеют относительно большой передний угол (15°-25°). У пил поперечного пиления угол γ обычно колеблется в пределах 5-10°. Универсальные пилы, предназначенные для поперечного и продольного пиления, имеют усредненное значение переднего угла — обычно 15°.

Величины углов заточки определяются не только направлением распила, но и твердостью распиливаемого материала. Чем выше твердость, тем меньше должны быть передний и задний углы (меньше заострение зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с таким углом используются для раскроя цветных металлов и пластмасс.

Шлифовка бетона алмазным диском: пошаговое руководство для вашего инструмента

Шлифовка бетона с помощью электрического инструмента подразумевает процесс удаления заусениц, загрязнений и сыпучих материалов с бетонной поверхности с помощью шлифовальной машины. При шлифовании бетона скрепление алмазных чашечных колец обычно должно быть противоположным бетону, то есть использовать мягкое соединение на твердом бетоне и твердое соединение на мягком бетоне. Используйте более крупную алмазную крошку для более быстрого удаления бетона и для более твердого бетона.

При шлифовании твердого бетона не образуется много пыли, обычно он мягкий и неабразивный. Алмазы режутся, притупляются и ломаются, как обычно.

Если использовать алмазные диски с высокой зернистостью, тогда увеличивается количество пыли. Также можно уменьшить площадь поверхности с меньшим количеством сегментов. При шлифовании мягкого бетона обычно образуется достаточное количество абразивной пыли, которая изнашивает связку и притупляет алмазный диск. Это часто приводит к быстрому износу шлифовального круга, поэтому приходится избавляться от пыли.

При работе с алмазными кругами для болгарки важно контролировать состояние диска. Он не должен перегреваться, поскольку это может привести к замедлению работы инструмента

Если вы неправильно подобрали диск под конкретный материал, тоже столкнетесь с проблемой. Это может обернуться не только износом диска, но и опасностью для вашего здоровья.

Для шлифовки бетонной поверхности нужно выполнить несколько шагов:

- Изучаем особенности поверхности. Алмазный диск подходит для тонких слоев неагрессивного покрытия.

- Выполняем зачистку поверхности перед шлифовкой. Для получения максимально гладкой поверхности нужно будет несколько раз шлифовать бетон.

- Под конкретный пол выбираем подходящий алмазный круг.

Чтобы правильно выбрать алмазных диск, учитываем зернистость, вид связки, форму сегментов. Что касается показателя зернистости, который, по сути, означает размер алмаза в связке, он бывает крупным (16-40 зерен), средним (70-80 зерен), мелким (140-150 зерен). Лучше всего начать с крупной крошки, с помощью которой удастся выровнять неровности на бетонной поверхности.

Тип связки определяет материал, который удерживает алмазы на месте. Твердое соединение лучше всего при работе с абразивными материалами, такими как мягкий бетон или дорожное покрытие, поврежденное дождем. Средняя связь может плохо работать с твердыми материалами, но быстрее истирается на абразивных материалах. Мягкие связки идеально подходят для твердых материалов, потому что они быстро стираются, обнажая слой алмаза для шлифования поверхности.

Форма сегментов определяется типом поверхности, на котором вы планируете работать. Например, квадратные сегменты имеют длинную переднюю кромку, поэтому идеально подходят для неровного бетона. Алмазы с круглой головкой имеют тонкий передний край, поэтому идеально подходят для дальнейшего разглаживания. Не забывайте и о правильном выборе шлифовальной машины.

Маркировки алмазного диска: что означает

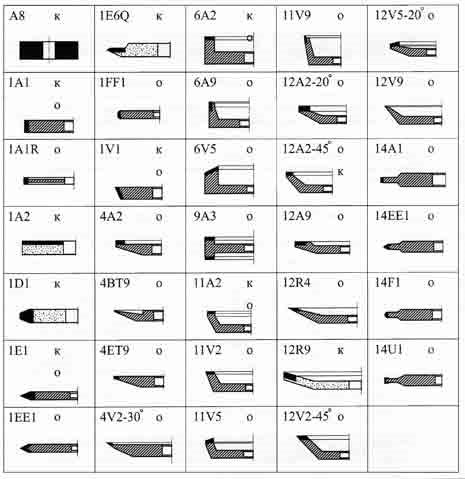

Стандарты качества зафиксированы в ГОСТах. Существуют и другие международные документы, регламентирующие технические особенности шлифовальных алмазных кругов. Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Например, 12А2-30 (АЧК) 120x15x5x28 AC3 140/110 B2-01 100%:

- речь идет об алмазном круге с конической чашей под уклоном 30 градусов;

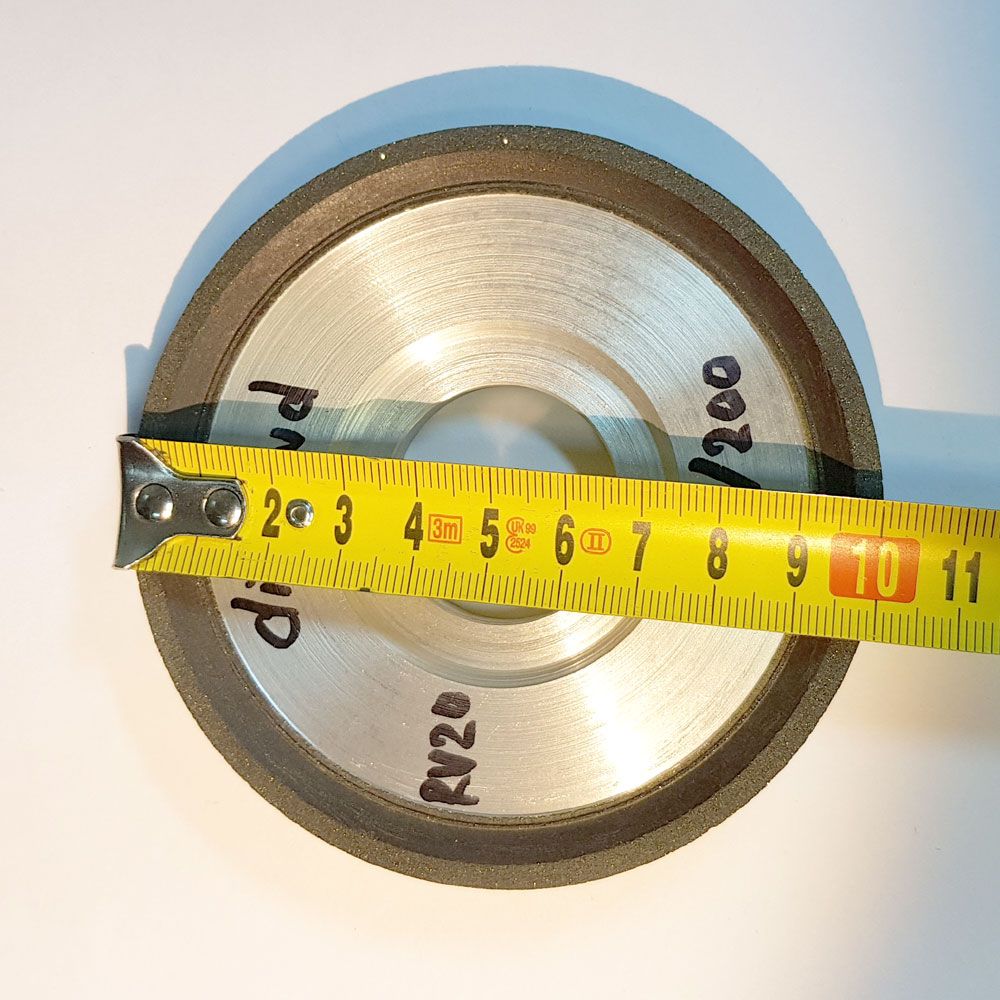

- наружный диаметр диска составляет 120 мм;

- 15 – это ширина алмазного слоя, режущей части;

- 28 – показатель посадки;

- AC3 – синтетический круг с показателем зернистости алмазного диска 3;

- 140/110 – соотношение алмазного порошка;

- B2-01 – органическая связка;

- 100% — процентное соотношение алмазной крошки в режущей части.

В таблице отображена маркировка алмазных кругов

Круги Oregon

Основным направлением деятельности компании является изготовление точильных дисков для профессионалов. Поэтому вполне логично, что основу ассортимента этого производителя составляют материалы для заточки, отличающиеся высоким качеством исполнения и производительностью. Многие пользователи указывают в своих отзывах, что продукция, выпускаемая под маркой Oregon, является довольно надежной. Есть владельцы, которые пользуются в режиме активной эксплуатации такими дисками на протяжении нескольких лет. Хотя время от времени алмазные круги Oregon и приходится править, однако это не такая сложная и дорогостоящая операция с учетом демонстрируемого этими дисками срока службы.

Стандартные размеры дисков

Размеры дисков для болгарки стандартизированы. В таблице указаны основные технические характеристики насадок для болгарок:

| Наружный диаметр, мм | Толщина, мм | Посадочный диаметр, мм |

|---|---|---|

| 115 | 1,0; 1,6; 2,0; 2,5; 3,0; 3,2 | 22,00; 22,23 |

| 125 | 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2 | 13,20; 22,23 |

| 150 | ||

| 180 | 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 | 22,23; 32,00 |

| 230 | 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 |

Размеры кругов нестандартизированных могут отличаться от указанных в таблице, если они изготовлены по техническим условиям предприятия-изготовителя.

Отрезные диски

Отрезными, или их еще называют абразивными, дисками для болгарок пользуются чаще всего. В качестве абразивных зерен используют электрокорунд или карбид кремния разного размера и твердости. Выпускаются насадки на бакелитовой (с упрочняющими элементами и без них) и вулканитовой связке плоские и с утопленным центром. Последний вид режет по металлу с эмульсией, т. к. имеет низкую степень теплоустойчивости и не может работать при повышенных нагрузках. Различаются диски по материалу, с которым они могут работать. В маркировке таких изделий присутствует надпись и цвет. Расшифровка надписей в таблице:

| Надпись | Назначение – для резки |

|---|---|

| Мetal | металла |

| Сoncrete | бетона и камня |

| Steel | стали |

| Aluminium | алюминия, цветных металлов и сплавов |

| Inox | нержавеющей и высоколегированной стали |

| Castiron | литых деталей и чугуна |

Маркировка кругов наглядно показана на рисунке.

Изделия на вулканитовой связке работают на скорости от 50 до 80 м/сек, на бакелитовой – от 80 до 100 м/сек.

На самом диске указывается дата, до которой он может использоваться, т. е. срок годности. Если он на вулканитовой связке, то этот период не превышает 1 года, на бакелитовой – 6 месяцев.

Обдирочные круги

Изделия относятся к группе шлифовальных материалов и применяются перед подготовкой изделия к шлифовке, для зачистки загрязненных поверхностей и цветов побежалости на металле. Состоят из абразивного вещества и связующего. Выпускаются твердыми и гибкими. В первом случае используется связка бакелитовая, вулканитовая или керамическая, во втором – на основе каучука.

Степень зачистки поверхности зависит от размера зерен. Отличительная особенность обдирочных кругов – у них одинаковый посадочный диаметр, равный 22 мм. Они выпускаются с наружным диаметром 115, 125, 150, 180 и 230 мм и толщиной от 3 до 20 мм.

Шлифовальные диски

Изделия этой группы позволяют выполнять шлифовку с необходимой степенью шероховатости на металле и дереве. Важную роль играет величина зерна. Чем мельче размер зерна, тем выше качество шлифуемой поверхности. Производители выпускают круги с таким размером зернистости: 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000. Расходники могут быть из наждака, иметь губчатую, войлочную, фетровую или тканевую поверхность.

Войлочный круг применяется для выполнения операции полирования на болгарках, которые снабжены устройством регулировки скорости. Изготавливаются изделия из грубой или тонкой шерсти овец, коров, коз, верблюдов. Диаметр таких кругов от 50 до 150 мм, и толщиной они 25 или 30 мм. Рекомендуется полировать со скоростью, которая указана производителем расходного материала.

Заточные круги

С помощью заточных дисков приводят кромки режущих инструментов в рабочее состояние, а также зачищают сварные швы. Выпускаются плоскими и чашеобразными. Отличительная характеристика таких изделий – толщина, она не менее 5 мм.

Виды зернистости в зависимости от вида обработки

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Классы точности и неуравновешенности

В маркировку шлифкругов с традиционными абразивами согласно ГОСТу должно входить обозначение классов точности и неуравновешенности (две последние позиции маркировочной строки). Для алмазных кругов указание этих параметров ГОСТом не предусмотрено. Во-первых, это инструмент с небольшим (в отношении общего объема корпуса) слоем абразивного композита, а во-вторых, по требованиям госстандартов он изготавливается с нормируемой высокой точностью. К примеру, торцевое и радиальное биения алмазных кругов по требованиям ГОСТ 16181-82 должны соответствовать 7÷8 степеням точности.

Как правильно выбрать диск на болгарку

Диски к болгарке в торговой сети можно купить в разнообразном ассортименте и по щадящим и высоким ценам. С помощью изделий, выполненных из разных материалов и по разным технологиям, выполняют разноплановые операции

Каковы основные правила выбора и на что обратить внимание? Необходимо четко знать, с какими материалами предстоит работать. И еще нужно обратить внимание на такие факторы:

- диаметр и толщину (показатели не должны быть больше, чем указано в паспортных данных на болгарку или, проще говоря, диск должен вмещаться в защитный кожух);

- посадочный размер (должен соответствовать диаметру шпинделя болгарки);

- скорость вращения (она должна соответствовать типу болгарки, указывается на самом диске);

- вид резки (сухой, мокрый или комбинированный).

Правила, которых надо придерживаться, чтобы изделия служили дольше, просты. Для твердых материалов выбирают диски с мягкой обвязкой, для мягких – с твердой. Рабочая зона в процессе выполнения операций не должна перегреваться. Поэтому рекомендуется периодически вынимать диск из материала для того, чтобы он остыл. За один проход нельзя выполнять рез большой глубины. Нельзя прижимать изделие с большим усилием и работать на повышенных скоростях. Помните: если в процессе работы возникает биение диска, на нем появились трещины, таким расходником нельзя резать. Его необходимо заменить.

На видео подробно и наглядно рассказано о дисках для болгарки:

Согласитесь, всегда удобнее иметь под рукой один универсальный инструмент, чем несколько специализированных – сразу решается вопрос с перевозкой огромного количества редко используемого «хлама». Вместо того чтобы возить за собой уйму всевозможного инструмента, мастера перевозят небольшой их комплект. Наиболее универсальным в этом отношении инструментом можно назвать болгарку. С ее помощью, используя разные диски или насадки, можно осуществлять довольно большой спектр всевозможных операций. Болгарка способна разрезать практически любой материал вне зависимости от его прочности, шлифовать, полировать, затачивать, обдирать – в общем, выполнять все виды работ, для осуществления которых можно применить вращательные движения. Именно о таких насадках и пойдет речь в этой статье, в которой вместе с сайтом stroisovety.org мы изучим все имеющиеся диски для болгарки и разберемся с их назначением.

Как выбрать диски и насадки для болгарки

Продукция Калибр

Представлена на отечественном рынке и продукция для заточки от российского производителя. Если исходить из отзывов потребителей, то продукция этой компании отличается доступной ценой и позволяет выполнять довольно качественную и точную обработку изделий. Расходный материал от компании Калибр содержит в составе алмазные зерна, обладающие прекрасными рабочими характеристиками, что и обеспечивает аккуратную заточку с минимальными временными затратами. Но при всём при этом такие диски не стоит приобретать, если вы ищете долговечный расходный материал.

Всё-таки низкая цена дает о себе знать, подтверждая, что производитель намеренно понизил характеристики надежности материала. Однако если вы ищете точильный круг для разовых, ответственных задач, то можете остановить выбор и на таком изделии.

Выбрать его можно и в том случае, если вы планируете его использовать для заточки бытового инструмента, который не будет подвергаться повышенным нагрузкам.

Существует множество различных изделий, которые приходится обрабатывать для придания им надлежащего вида и рабочих параметров. Но есть среди них такие, которые изготовлены из сверхпрочных материалов. Естественно, справиться с ними сможет не каждое оборудование. Дело в том, что используемый в таких станках точильный круг не обладает достаточной твердостью, чтобы разрушить структуру материалов, обладающих повышенной прочностью. Для выполнения таких задач необходимо использовать алмазные отрезные круги, которые на сегодняшний день являются одним из самых популярных расходных материалов.

Но здесь возникает проблема — как правильно выбрать диск для заточки. Для этого необходимо знать рабочие параметры, от которых в первую очередь зависит качество обработки. Нужно позаботиться о том, чтобы выбираемый алмазный отрезной круг подошёл оборудованию для заточки, на котором планируется его использовать. Исходя из этого, отправляться в магазин за покупкой алмазного круга нужно, узнав прежде характеристики резочного станка. Иначе вы не сможете выбрать подходящий тип алмазного диска для эффективной заточки с его помощью изделий. При выборе точильного изделия советуем учитывать и условия его эксплуатации. Иначе при его несоответствии стоящим перед вами задачам вам придется часто покупать новые круги для заточки.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

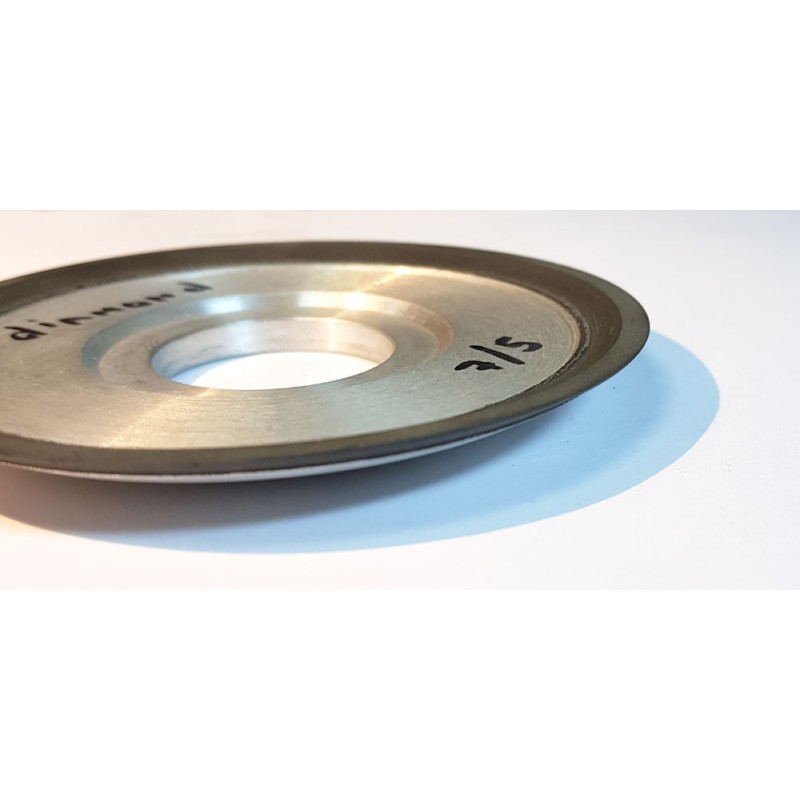

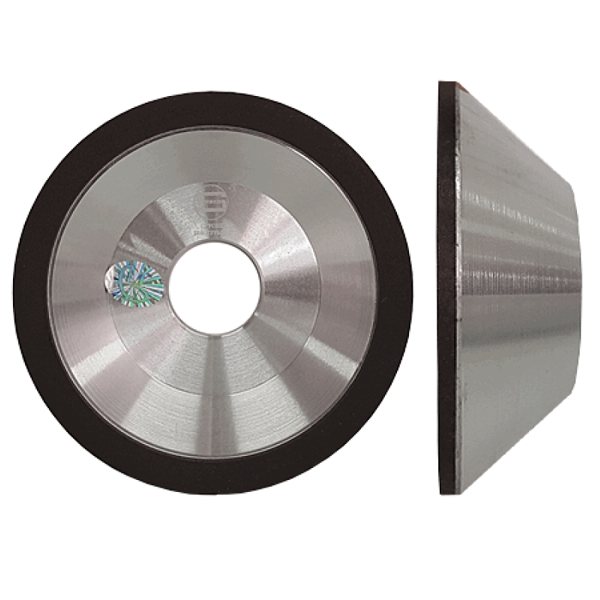

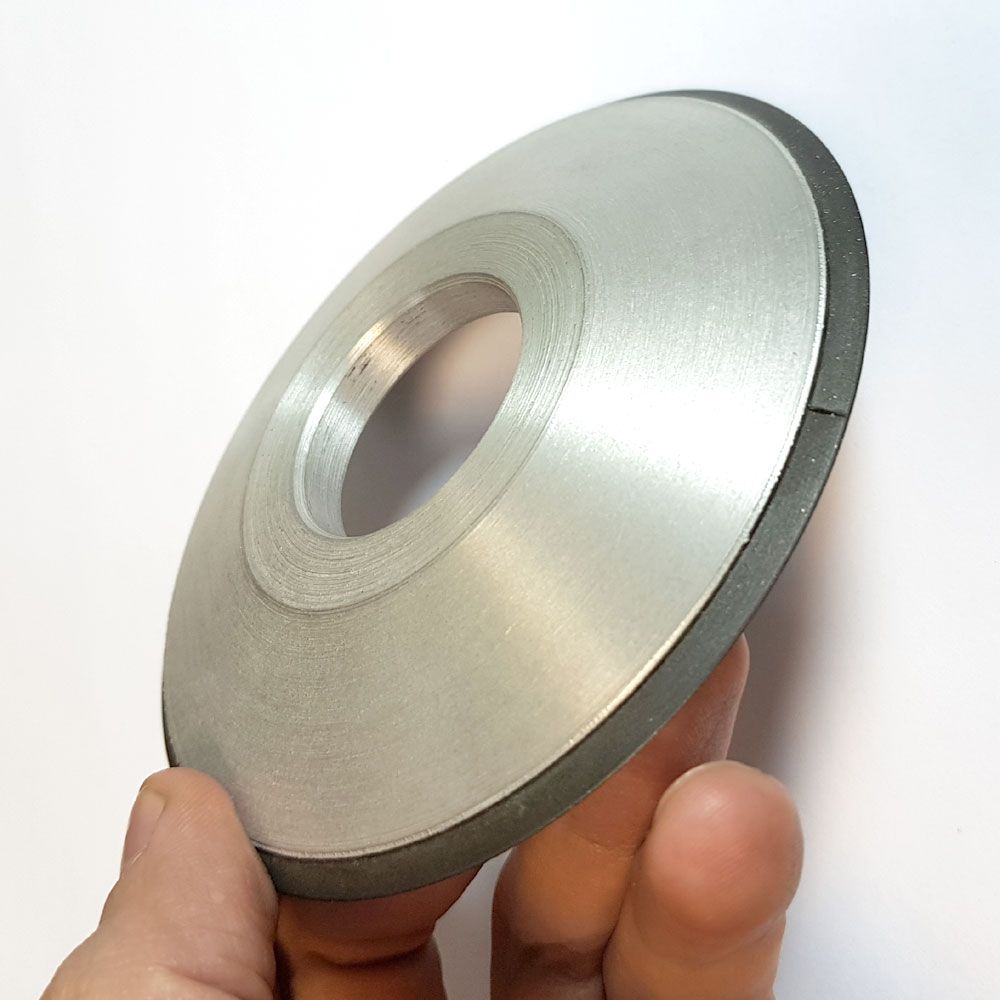

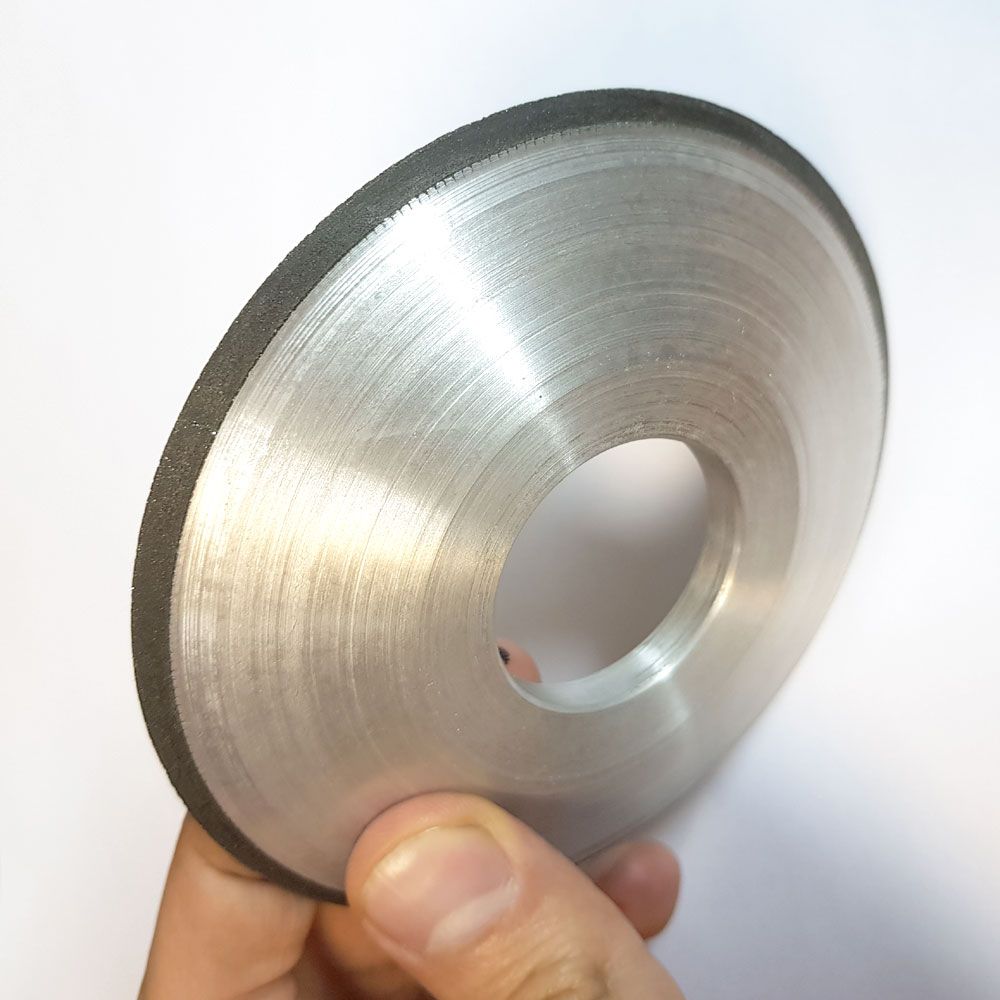

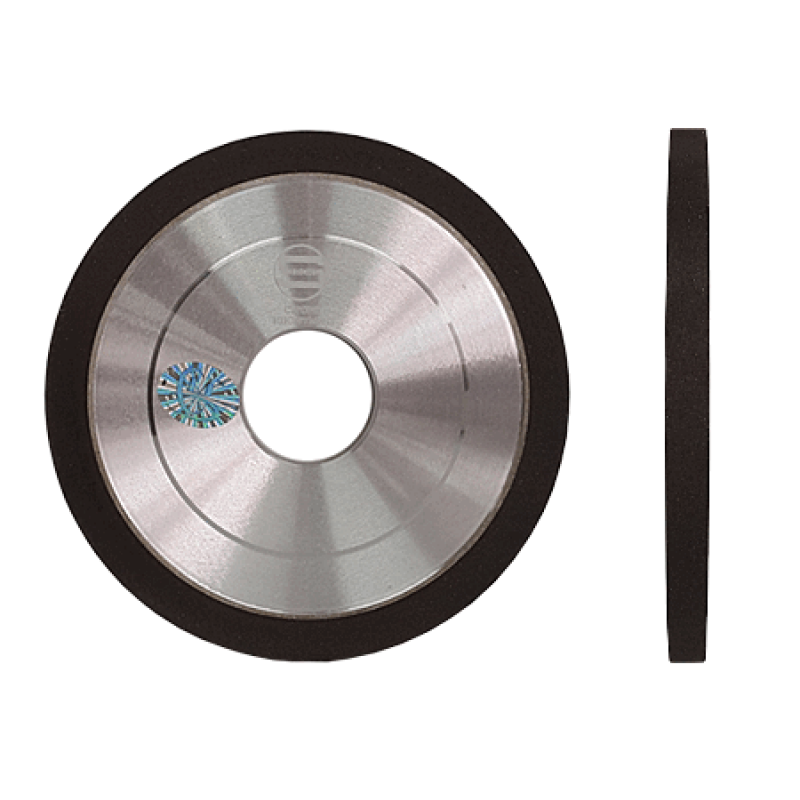

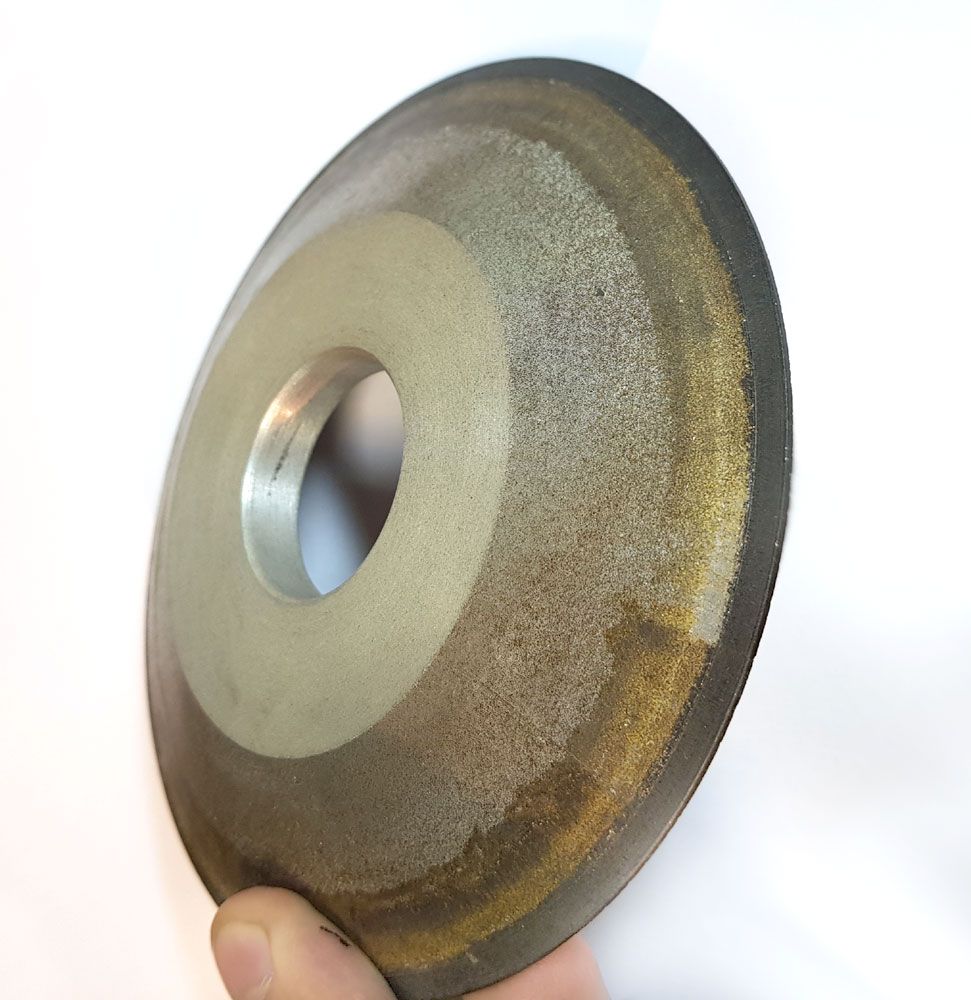

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

СПРАВКА: Шаблоны можно купить или сделать специальные трафареты из металла самостоятельно.

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Применение шлифовальных кругов в зависимости от размера зерна

Выбор размера зерна определяется поставленной задачей. На тыльной или лицевой стороне нанесена маркировка, на которой указан размер абразивного зерна.

Чем меньше стоящее на маркировке перед буквой Р число, тем для более грубой работы предназначен шлифовальный круг. Ниже приведены назначения дисков в зависимости от зернистости:

- зерно от 16 до 36 – плоская шлифовка торцевой частью диска;

- 24-36 – круговая обдирка плоскостью диска;

- 60-120 – чистовая круговая шлифовка;

- 170-220 – заточка ножей, сверл, фрез;

- 180-320 – финишная шлифовка и доводка.

Диски с крупным зерном применяются преимущественно на мощных стационарных станках, тогда как мелкозернистые нередко используют на ручных углошлифовальных машинках для кропотливых и точных работ по доводке и полировке изделий.

При проведении работ следует придерживаться правил техники безопасности – пользоваться защитными очками и респиратором для защиты органов дыхания от частиц пыли.

Что такое диски для шлифовки металла

Шлифовка является одной из наиболее распространенных процессов, для которого используется болгарка. Посредством этого приспособления и комплекта насадок можно осуществлять щадящую и грубую обработку металлических, деревянных и каменных поверхностей. В основном шлифовка предваряет полировку изделий. Насадки, которые применяются в данной ситуации, могут содержать наждачную бумагу либо войлочный материал.

Для шлифования металла используют разнообразные щетки, которые изготавливаются из проволоки, находящейся на металлическом основании. Более того, сейчас можно купить и иные, наиболее технологические насадки на углошлифмашинку. Ленточный напильник этому прямое доказательство. Он применяется для шлифовки, полировки и удаления коррозии. С учетом нужного качества плоскости на углошлифовальную машинку могут монтироваться круги со сменной наждачкой, войлочные, пористые и даже тканевые.

Шлифовальные круги по металлу используются для выполнения следующих мероприятий:

- заточки инструментария;

- конечной обработке сварочных швов;

- очищения поверхности от краски и коррозии.

В большинстве случаев для работы потребуются специализированные абразивные пасты, а иногда и жидкости. Для грубого шлифования и чистки практикуются шлифовальные диски с мелким размером абразива. Шлифовальные круги для углошлифмашины дают возможность дорабатывать до требуемой шероховатости почти все материалы. Например, подобные насадки используются даже в автосервисах для полирования кузовов автомобилей.

Особенности

Алмазные диски отличаются не только высокой эффективностью и длительным сроком действия, но и способностью к самозатачиванию в сочетании с идеальной сбалансированностью между прочностью и хрупкостью. Используется инструмент не только в промышленности, но и в бытовых условиях.

Сами диски изготовлены из алюминиевых сплавов или стали. На поверхность заготовок накладывают тонким слоем специальный состав из бакелитовой смолы с добавлением алмазной крошки различных фракций. Надо отметить, что пока промышленность не изобрела ничего, превосходящего по твердости алмазный вариант абразива. Наиболее близкое значение имеет только кубический нитрид бора — боразон, эльбор. Остальные абразивные вещества и вовсе не конкуренты в обработке ферритов, металлокерамических композиционных и других твердосплавных материалов.

Разновидности шлифовальных кругов

Шлифовальные насадки относятся к обдирочной категории. Они представляют собой диски, кромки которых имеют железную проволоку. Зачистные круги используются для удаления коррозии с металлических поверхностей, а также для удаления прочих видов сильных загрязнений. В большинстве случаев их применяют для подготовки труб к окрашиванию.

Обдирочные или шлифовальные диски бывают 4-х типов, но самым востребованным из всех видов зачистных приспособлений считается лепестковый диск. Наждачные (лепестковые) круги для угловой шлифмашины главным образом применяются при удалении старого лака либо краски, шлифования древесных плоскостей. Это изделие используется для шлифовки деталей из металла, древесины и пластмассы. Наждачный круг представляет окружность, по кромкам которой фиксируются не очень большие куски наждачки. С учетом типа работы выбираются размер абразивных зерен рабочих элементов.

Использование диска с лепестковой структурой дает возможность выполнять предварительную обработку изделий из различных материалов. С его помощью допускается и выполнение чистовой обработки. Для конечной шлифовки практикуются диски с малым зерном.

В продаже можно встретить следующие виды лепесткового круга:

Шлифовальный диск для угловой шлифовальной машины с оправкой применяется при условии, когда требуется провести высокоточные работы. Многие модели, принадлежащие к этой категории, используются для удаления задиров после разрезания пластиковых или металлических труб. Посредством зачистных дисков выполняется финишная шлифовка сварочных швов. В составляющие кругов включаются крошка электрокорунда или карборунда. В структуре кругов имеется стекловолоконная сетка. Эти круги толще отрезных по металлу.

Для выполнения шлифовочных работ имеется на выбор обилие железных щеток – насадок:

- для очистки поверхности от стойких загрязнений либо коррозии используются специализированные проволочные диски;

- для полирования камня предназначаются алмазные чашки;

- для полировки металла превосходно подойдут тарелкообразные насадки из пластмассы либо резины, к которым крепится заменяемая абразивная сетка либо наждак.

1 Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Заточка может быть:

- абразивная (шлифовальные круги);

- химико-механическая (обработка металла особыми составами);

- с применением специальных устройств.

Для абразивной заточки используют координатно-расточной токарный станок или самостоятельно с помощью шлифовального бруска. Ручная заточка не позволяет качественно обработать инструмент с учетом нужных углов. Сложность процесса в том, что нагретый металл теряет свои свойства. Окончательный результат зависит от мастерства токаря.

Различные виды резцов по металлу

Заточку твердосплавных инструментов производят на зеленом карборунде. Для обработки резцов из стали используют шлифовальный круг средней твердости. Для первичной обработки применяют абразивные оселки (маркировка 36-46; для финальной процедуры маркировка 60-80). Прежде чем установить круг на рабочий станок убедитесь в его целостности.

Перед началом затачивания резцы обрабатываются раствором медного купороса. Благодаря реактиву, формируется защитный слой, смывающийся абразивными зернами из раствора. В процессе задействуют станок, который имеет емкость и подвижный шлифовальник. Движения закрепленного резца возвратно-поступательны, а давление прижима к абразивной поверхности составляет 0,15 кг/см².

На специализированном станке заточку проводят белым кругом из электрокорунда (для быстрорежущих инструментов), зеленым из карбида кремния (для твердосплавных инструментов) и алмазный круг для финальной доводки.

1.1 Характеристика заточных кругов

Алмазный круг можно использовать для заточки пилы из твердого сплава, напайки и отрезного резца.

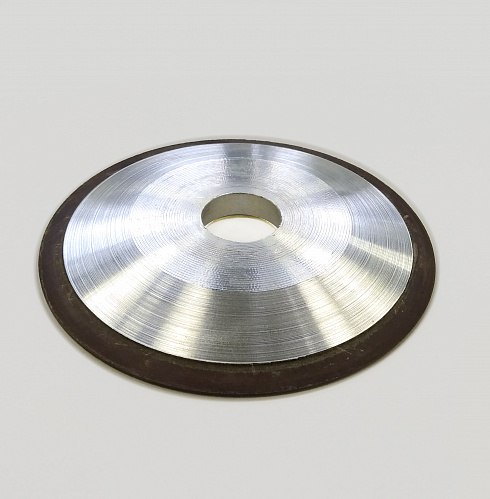

Виды алмазных заточных кругов

Очень маленькая структура зерна позволяет использовать алмазные круги в качестве доводки.

Зернистость:

- 100/80;

- 125/100;

- 160/125;

- 200/160.

Чем больше цифра, тем крупнее будет зерно круга. Зернистость 125/100 – одна из самых распространенных. Отлично подходит для затачивания дисковых пил и резцов.

Алмазный круг может иметь форму чаши, тарелки или прямого профиля. При выборе необходимо учитывать форму заготовки, площадь и удобство применения той или иной формы. Для обработки дисковых пил лучше взять круг в форме тарелки. Этот тип может легко проникать между зубьями, и обладает заостренным краем. Для работы с лезвием ножа подойдет обычный круг либо в форме чашки.

Круги могут быть диаметром от 125мм-300мм. Подбирать нужно под свой наждак, учитывая посадку и внешний диаметр.

Широкий алмазный слой подходит для заточки сверла с большим диаметром и широкой детали. Чем толще слой, тем дольше будет снашиваться алмазный круг.

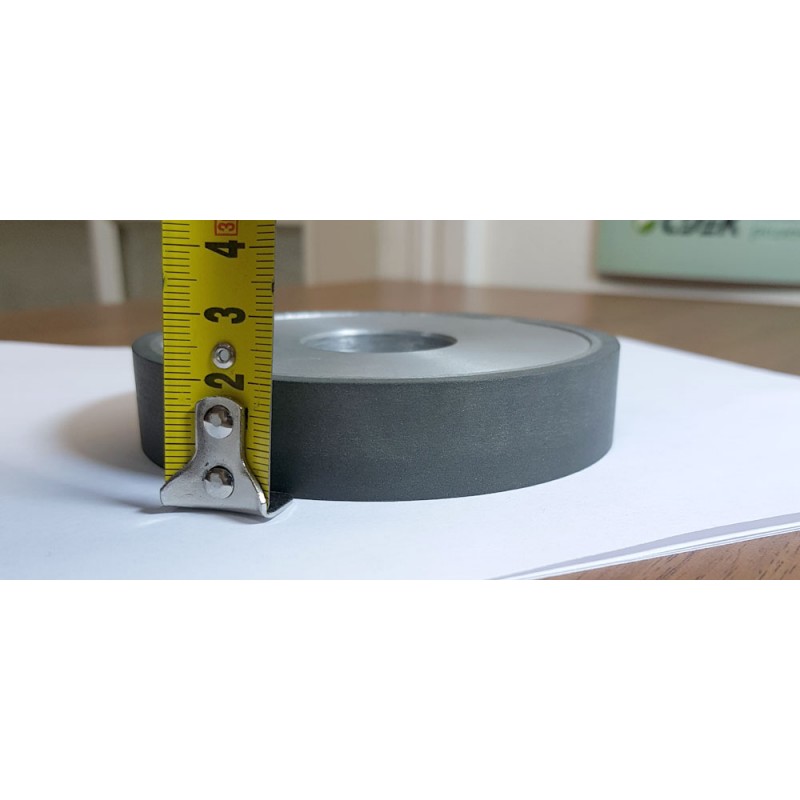

- ширина слоя – 3-20мм;

- толщина слоя – 2-5мм.

Правка инструмента на заточном круге

Маркировка шлифовального круга включает:

- тип устройства;

- размер;

- абразивный материал;

- зернистость;

- твердость;

- структуру;

- связку;

- скорость;

- точность;

- неуравновешенность.

Стандартный алмазный круг для наждака (маркировка 125*40*10*3*32):

- Размер внутреннего отверстия – 32мм.

- Диаметр внешнего круга – 125мм.

- Глубина (круг в форме чашки) – 40мм.

- Алмазный слой – 10мм.

- Толщина – 3мм.

- Посадка – 32мм.

В отдельной строке указывают зернистость.