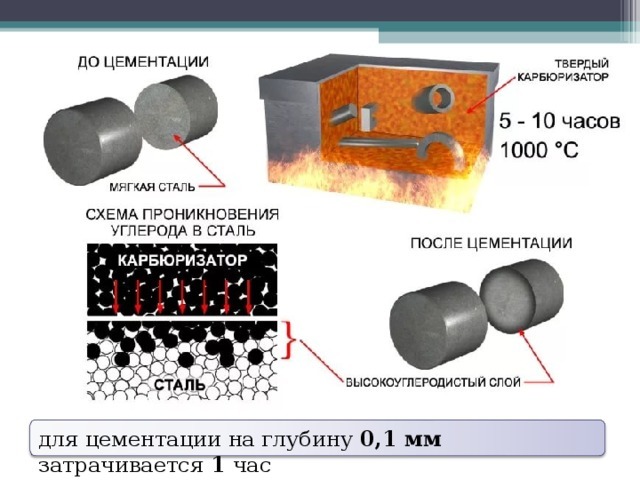

Цементация стали

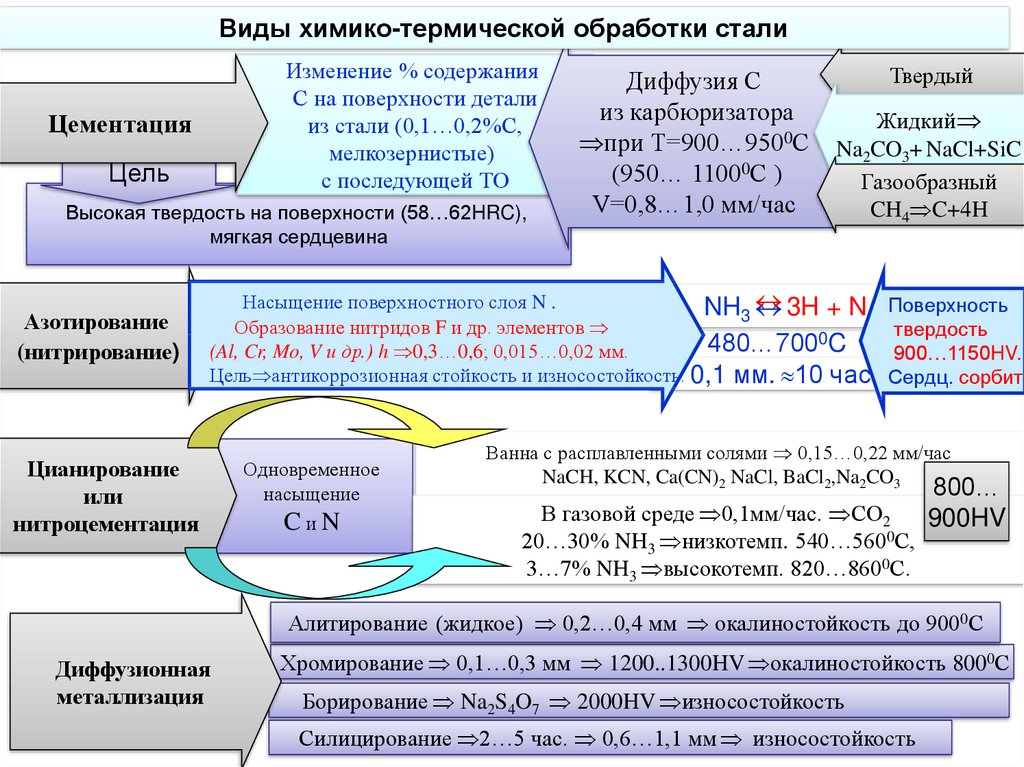

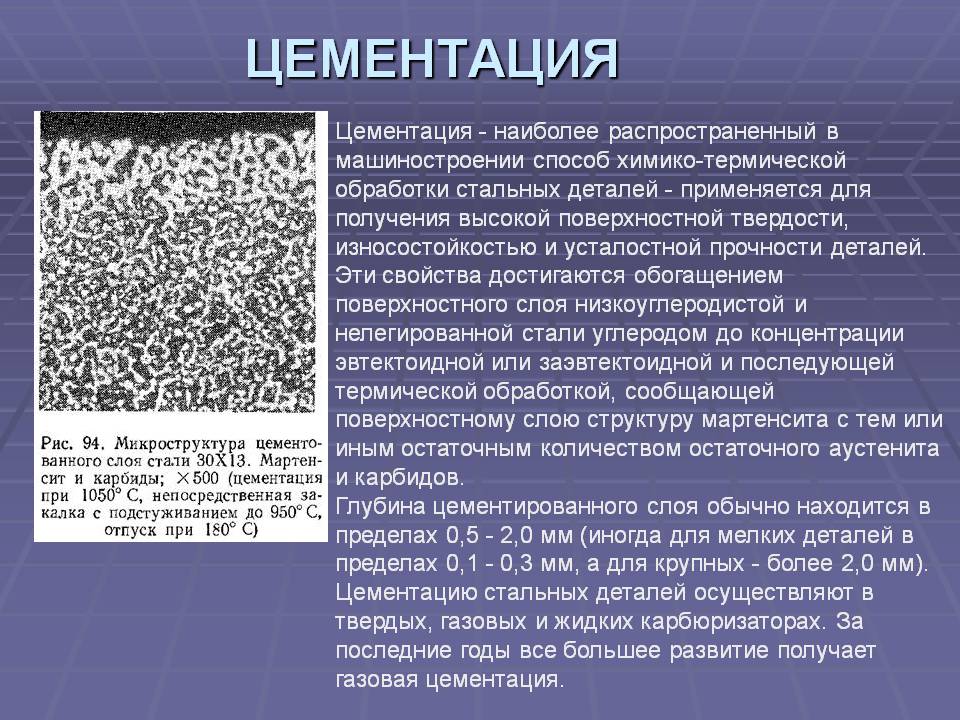

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С табл.1

Температура, °С

Цвета каления

Температура, °С

Цвета каления

1600

Ослепительно бело-голубой

850

Светло-красный

1400

Ярко-белый

800

Светло-вишневый

1200

Желто-белый

750

Вишнево-красный

1100

Светло-белый

600

Средне-вишневый

1000

Лимонно-желтый

550

Темно-вишневый

950

Ярко-красный

500

Темно-красный

900

Красный

400

Очень темно-красный (видимый в темноте)

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

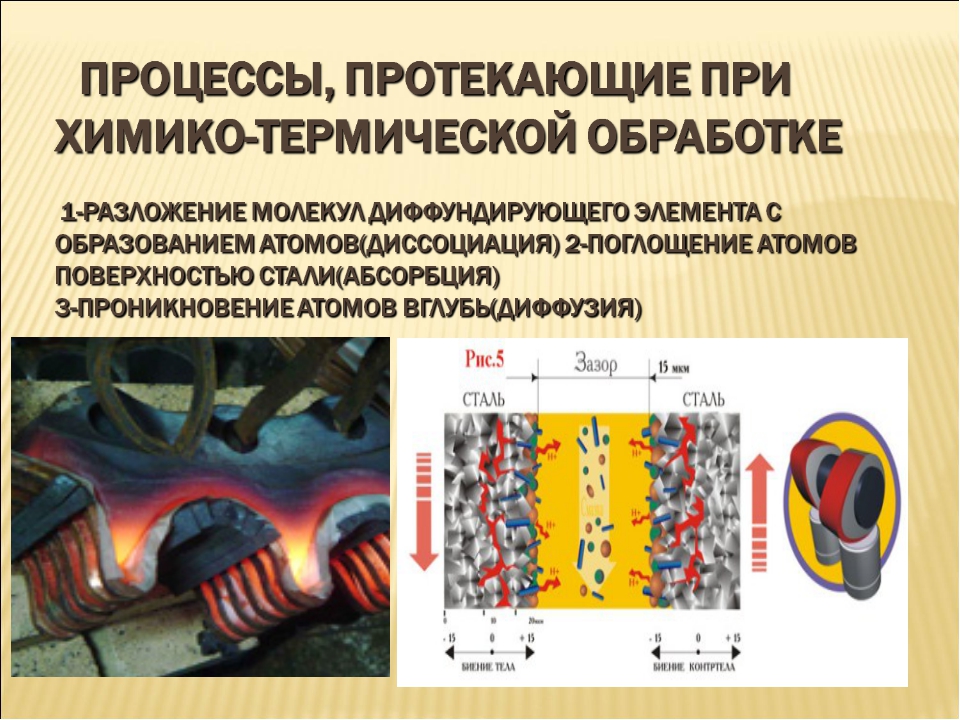

Стадии диффузионного процесса

Данная технология предполагает осуществление двух основных стадий:

- Сближение свариваемых поверхностей на расстояние, при котором начинают проявляться межмолекулярные взаимодействие (сжатие).

- Формирование сварного соединения, возникающее под влиянием процессов релаксации.

В отличие от традиционной сварки (например, электродуговой), где шов формируется благодаря стороннему металлу, подводимому к свариваемым поверхностям с помощью электрода, диффузионная сварка обладает определенными преимуществами. Здесь следует отметить образование однородного шва и отсутствие отклонений от первоначальных физико-химических характеристик материала.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

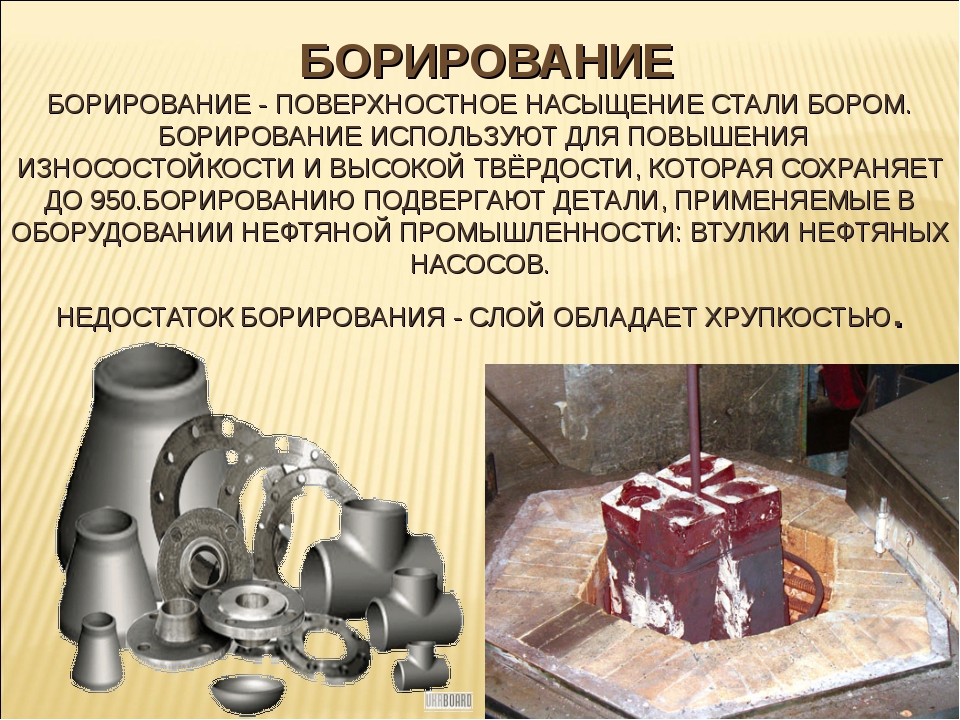

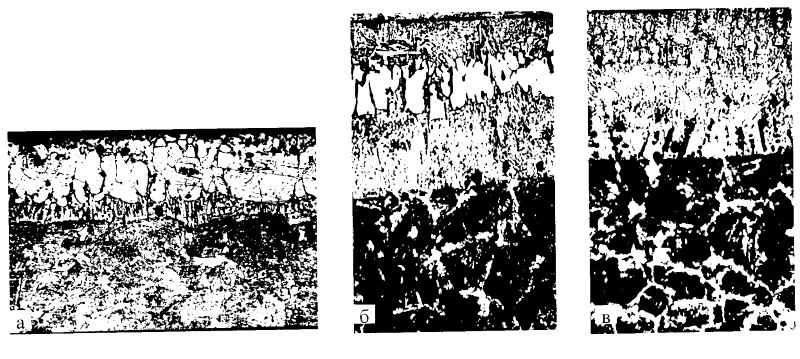

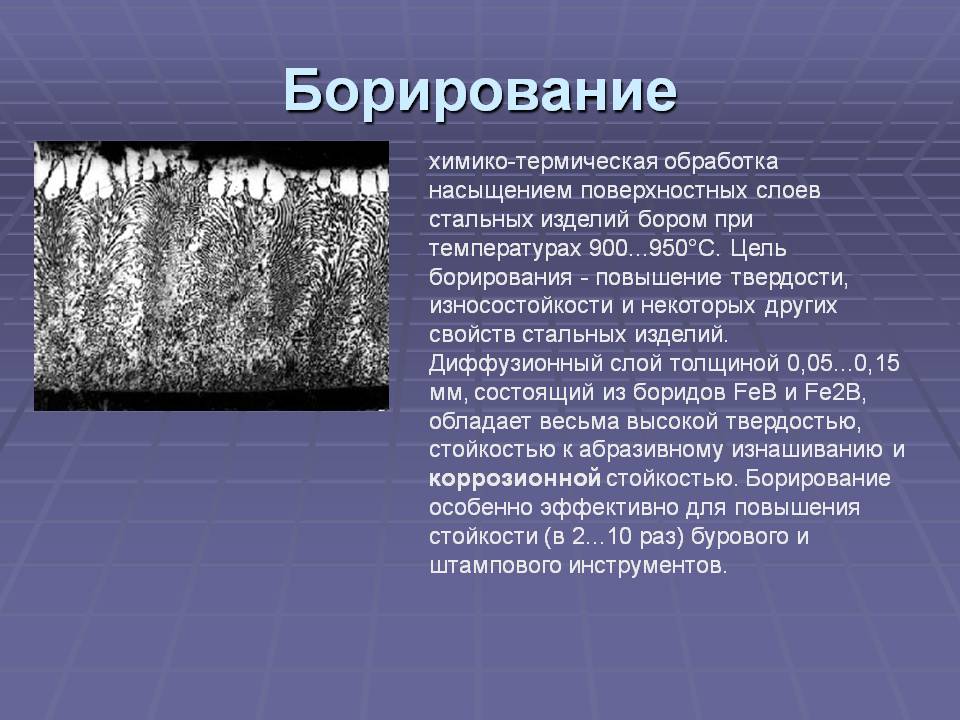

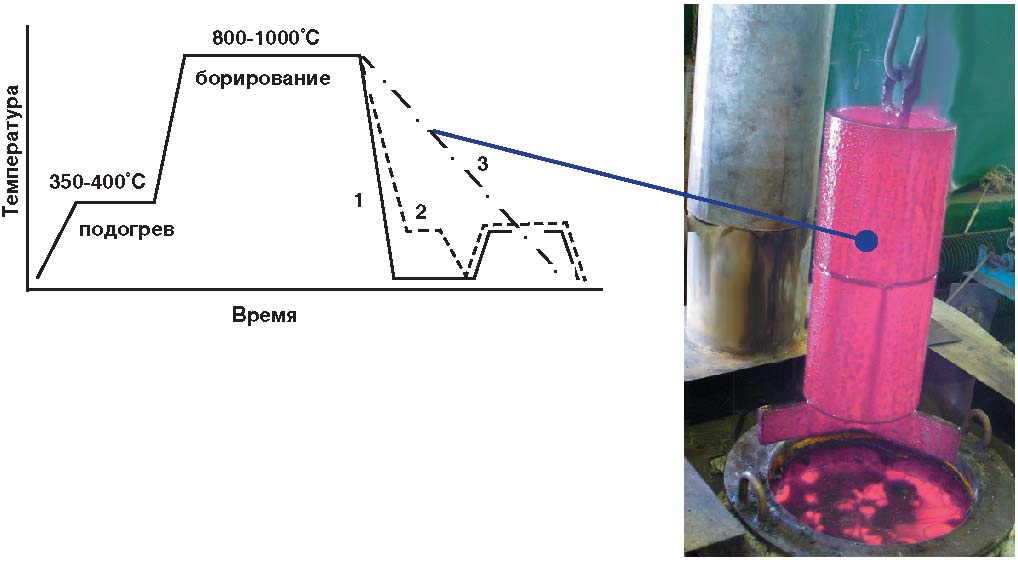

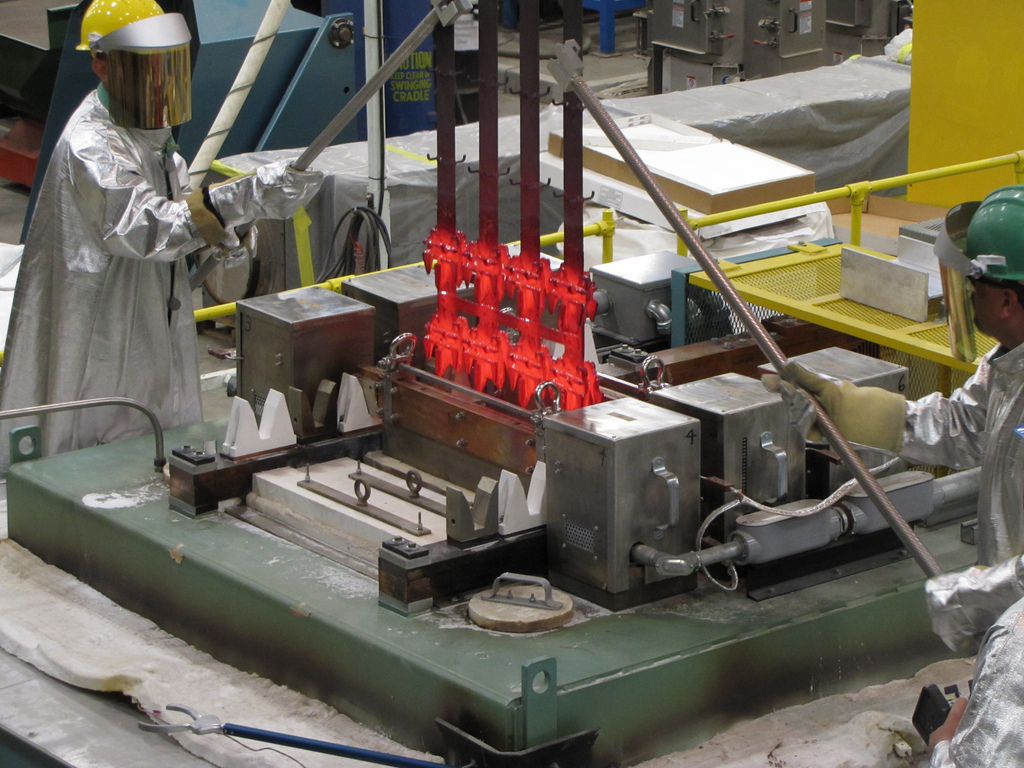

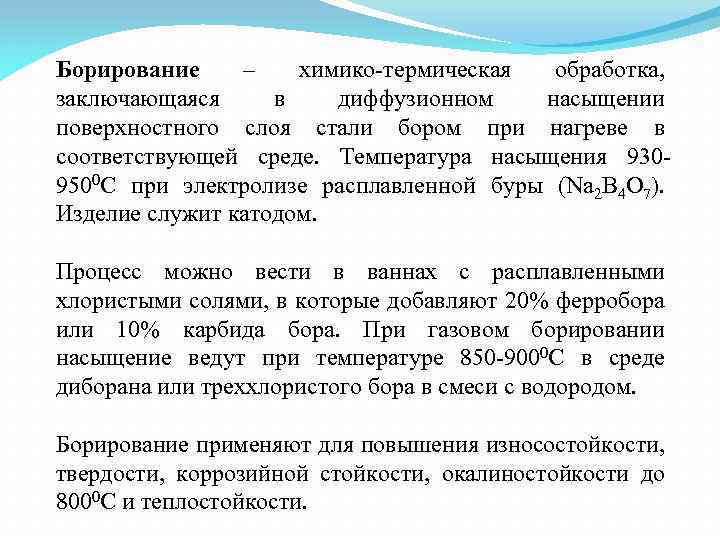

Технология борирования

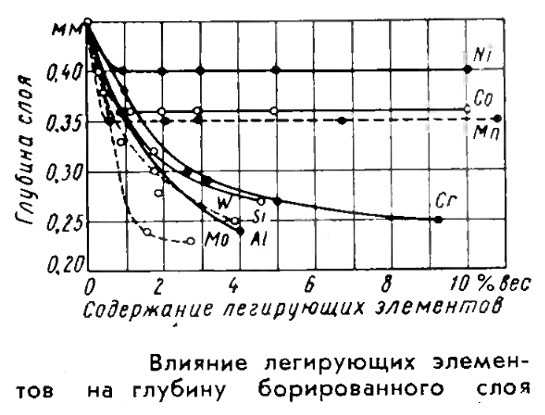

Основное назначение борирования поверхности – повышение износостойкости поверхности изделий при работе в агрессивных и абразивных средах при температурах до 800°С. Насыщение поверхностного слоя стали бором применяется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

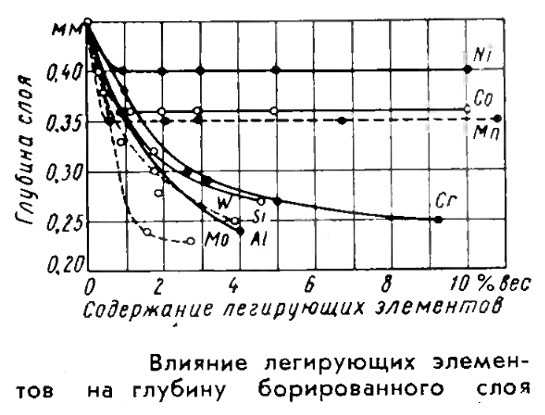

Технология борирования производится по различным методикам, применение которых диктуется особенностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. Обычно борируемые стали содержат значительное содержание углерода и легирующих присадок. В перечень материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавеющей стали.

Влияние легирующих элементов на глубину борированного слоя

Контроль качества диффузионной сварки

Основными видами

дефектов сварного соединения, выполненного с помощью диффузионной сварки,

являются непровары в отдельных участках стыка, небольшие поры округлой формы

и плоскоориентированная межфазная линия.

Отличительной чертой этих дефектов является их местонахождение. Они расположены

вдоль бывшей плоскости контакта. Размеры непроваров и пор, обычно не большие.

Из-за малого размера их трудно обнаружить с помощью обычных неразрушающих методов

контроля сварки. Лучше всего для этого подходят ультразвуковой

контроль и способ акустической эмиссии.

Дополнительные материалы по теме:

| Сварка трением, её виды и технологияУльтразвуковая сварка металловСпособы газовой сварки | Сварка металлов взрывом. ТехнологияСварка в среде защитных газовАвтоматическая сварка |

Технология

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Однако по причине разнородности химических и физических свойств материалов, которым надлежит превратиться в новое композитное вещество, используется множество дополнительных приемов, улучшающих и ускоряющих процесс диффузии — в каждом конкретном соединении свои.

В частности, часто используются прокладки из металлов с высокой склонностью к диффузии — золота, серебра, никеля, меди. В отдельных техпроцессах материал прокладки или подслоя требуется дополнительно подогревать, подвергать окислению или сульфидированию. Также в зависимости от физических свойств свариваемых материалов подбираются уникально температура и давление.

Плюсы и минусы диффузионного насыщения металлов

Применяя диффузионную металлизацию, в поверхностный слой металлического изделия можно внедрить практически любой диффундирующий элемент – это следует отнести к положительным аспектам метода.

Отрицательные же аспекты, которые не позволяют широко использовать такую обработку на предприятиях, следующие:

- скорость диффузии очень мала и требует многих часов обработки;

- поддержание высоких температур ведет к серьезным затратам энергии;

- из-за повышенного нагрева деталь подвергается деформации;

- полученный слой уступает по показаниям защиты слоям, получаемым менее затратными методами, например нитроцементацией.

Сущность и определение диффузионной сварки

Диффузионная сварка металлов представляет собой вид

сварки давлением с применением нагрева, при которой сваривание получается

за счёт взаимной диффузии атомов соединяемых деталей.

Сваривание происходит за счёт пластической деформации кромок при температуре

ниже температуры плавления, т.е. в твёрдом состоянии. Нагрев может происходить

с применением многих известных источников тепла. Наиболее часто на практике

применяются индукционный, радиационный, электронно-лучевой способ нагрева, нагрев

электрическим током, тлеющим разрядом и нагрев в расплаве солей.

В большинстве случаев, диффузионную сварку выполняют в вакууме, но на практике

её можно провести в

среде защитных газов, восстановительных газов, или в их смеси. Если свариваются

металлы, мало подверженные к воздействию кислорода, то процесс возможен даже

на воздухе.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Описание технологии и ее назначение

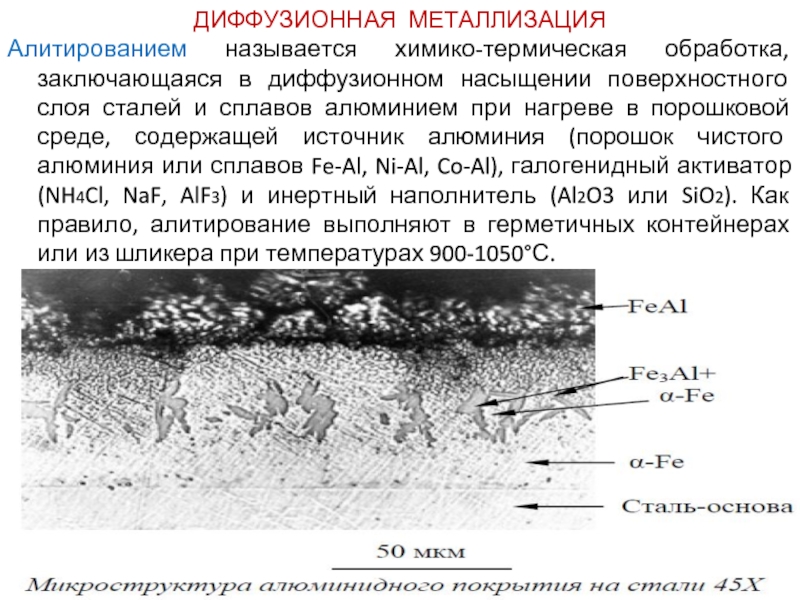

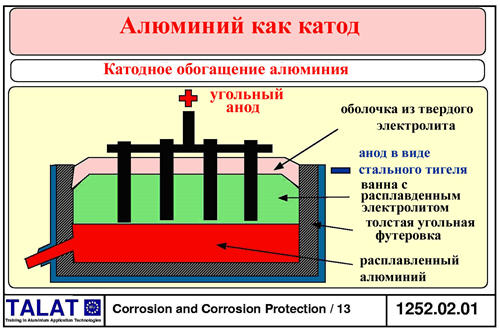

Метод диффузионной металлизации позволяет получить обработанную толщину слоя стали от 10 микрон до 3 миллиметров. Вне зависимости от того, каким металлом насыщают поверхностный слой носителя, технология получения имеет несколько сходных этапов:

- Физическая очистка детали, которая будет подвержена диффузионной металлизации. На этом этапе с поверхности удаляются любая грязь, пыль, жировые образования и слой окисла.

- Помещение изделия в рабочую среду. Это может быть окунание в жидкий расплав, засыпка металлсодержащими порошками, распыление металла на поверхность детали.

- В некоторых случаях, как при диффузии алюминия, присутствует этап нанесения жаропрочного покрытия поверх распыленного на заготовку расплава.

- Помещение внутрь специальной печи, где создается высокая температура, иногда превышающая 1000 градусов по Цельсию. На этом этапе под термическим воздействием печи атомы проникают в поверхностный слой изделия, что может длиться очень долго.

- После обработки деталь достают из бокса, промывают, проводят удаление остатков порошка.

Процесс диффузионной сварки

Процесс основан на диффузии двух свариваемых поверхностей, осуществляемой на молекулярном уровне. Одна из областей применения диффузионной сварки – изготовление компенсаторов, которыми оснащаются шинные пластинчатые КШМ из меди. Диффузионная сварка обеспечивает создание однородных контактных площадок на основе пластин из меди, по сути, представляющих собой монолит.

Технология диффузионной сварки подчиняется ГОСТу 26011-74, сам процесс осуществляется под давлением при одновременном нагреве свариваемых поверхностей с применением защитной среды. Перед началом всех операций свариваемые поверхности обезжириваются ацетоном, а также подвергаются механической обработке (с целью обеспечения 6-го класса шероховатости).

Нагрев деталей производится до температуры, значение которой составляет 0,5 – 0,7 от температуры перехода свариваемого металла в жидкое состояние. Это позволяет поднять эффективность диффузионных процессов, увеличить их скорость, сделав свариваемые поверхности более пластичными. Если эффективность диффузионной сварки по тем или иным причинам бывает недостаточной, между свариваемыми поверхностями размещают наполнитель (фольгу, изготовленную из специального припоя, или порошок фтористого аммония). Если используется фольга, то ее фиксация производится с помощью контактной сварки. При нагреве до определенной температуры сварочный материал расплавляется.

Нагрев свариваемых поверхностей осуществляется с помощью различного оборудования. Для этого применяется электронно-лучевой, индукционный или же радиационный нагрев. Также применяется технология нагрева за счет сопротивления проходящим токам или же используется тлеющий разряд, возникающий в среде расплавленных солей.

Давление в сварочной камере отрицательно: от – 10 до 2 мм рт. ст. В качестве защитной среды в этом случае выступает вакуум или инертный газ, которые защищают свариваемые поверхности от зашлаковывания.

При сварке детали прижимаются друг к другу. Давление сжатия достигает 4 кгс/мм². Благодаря давлению происходит уничтожение оксидных пленок с их последующим удалением, а также разрушение шлака, образовывающегося на поверхности металла при нагреве. Это создает условия для максимального сближения свариваемых поверхностей (позволяет им взаимодействовать на молекулярном уровне), а также создает условия для активизации диффузионных процессов с последующей рекристаллизацией металлических поверхностей. Технологически, диффузионная сварка в различных ситуациях может отличаться режимами (в частности – давлением):

- сварка при высоком давлении (более 20 МПа) – предполагает интенсивное силовое воздействие;

- сварка при низком давлении (до 2 МПа включительно) – предполагает силовое воздействие низкой интенсивности.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Характеристики получаемых соединений

В отличие от традиционных способов сварки расплавлением, где к основному металлу вводится дополнительный металл в шве, диффузионная сварка позволяет получить однородный шов без серьезных изменений в физико-механическом составе места соединения. Готовый стык обладает следующими показателями:

- наличие сплошного шва без пор и образований раковин;

- отсутствие окисных включений в соединении;

- стабильность механических свойств.

Благодаря тому что диффузия — это естественный процесс проникновения одного вещества в другое, в зоне соприкосновения не нарушается кристаллическая решетка материалов, а следовательно, отсутствует хрупкость шва.

Установка и оборудование для диффузионной сварки

Практическое

Практическое

применение диффузионной сварки металлов в вакууме происходит с применением специально

технологического оборудования – установки для диффузионной сварки, при необходимости,

оснащённой дополнительным оборудованием.

Основной вид установки для диффузионной сварки

Прижим и пластическую деформацию деталей при диффузионной сварке выполняют,

направляя усилие прижима перпендикулярно свариваемым поверхностям. Проще всего

эту схему диффузионной сварки осуществить при плоских соединяемых участках.

Этот вариант является наиболее предпочтительным.

В этом случае, усилие прижима передаётся от рабочих пуансонов к деталям непосредственно,

или через приспособление (см. рисунок типовой установки). Для взаимного фиксирования

свариваемых деталей выбирают подходящую конструкцию или простейшие вспомогательные

средства с той целью, чтобы обойтись без дополнительных сложных приспособлений.

С этой целью на практике применяются технологические проточки, канавки, буртики,

у ступы и другие элементы, с помощью которых происходит фиксация деталей. По

окончании сварки они могут быть удалены механической обработкой.

Также на практике детали не сложной конфигурации фиксируют с помощью тонких

металлических полосок, закрепляемых контактной точечной сваркой. Основным условием

плавильной сборки и фиксации является свободное прилегание свариваемых участков

друг к другу по всей плоскости.

Установка для диффузионной сварки сложных деталей

Для диффузионной сварки деталей сложных форм, например, телескопических конструкций,

давление создаётся при помощи метода термонатяга (см. рис установки для сварки

с использованием термонатяга).

Метода термонатяга также подходит и для сварки относительно простых по форме

деталей в сочетании с многоместными приспособлениями (см. рисунок установки

для пакетной диффузионной сварки). Это существенно увеличивает производительность

и упрощает процесс сварки. Для изготовления деталей установок и приспособлений

применяют марки стали и сплавы с высоким содержанием хрома ( 0Х27Ю5А, Х25Н20,

Х20Н80, 12Х18Н10Т, 12Х13, 20Х13) с содержанием молибдена (МРН), или графита

(МПГ-6, МПГ-7). Приспособления из графита до начала сварки необходимо отжечь

в вакууме при температуре 1300°C.

Герметизируемые контейнеры

Применение диффузионной сварки для крупногабаритных деталей осложняется отсутствием

подходящего оборудования. Для решения этого вопроса на практике часто применяют

стандартные прессовые установки. Свариваемые детали перед сваркой помещают в

тонкостенный контейнер, который совпадает по форме со свариваемым узлом. Далее

контейнер герметично заваривают по периметру, далее создают вакуум внутри него,

нагревают и сдавливают заготовки с помощью пресса. Установка для диффузионной

сварки в герметичном контейнере изображена на рисунке: