Расшифровка обозначения марок сталей

Впервые быстрорежущая сталь была изобретена специалистами из Британии. Так как инструменты из этого материала предусматривали работы на больших скоростях, такие сплавы получили название «rapidsteel» (что в переводе на русский означает быстрая сталь). Такое название, придуманное в Англии, послужило причиной для современного маркирования всех быстрорежущих марок буквой «Р».

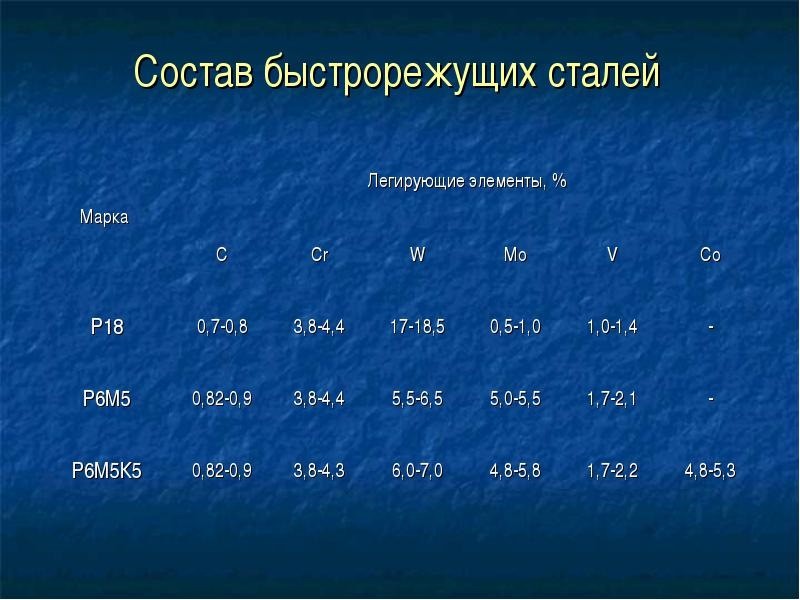

Согласно международному регламенту первая цифра, следующая за Р, обозначает содержание вольфрама в процентах, которые является основополагающим элементом, определяющим ключевые характеристики всего сплава.

Помимо вольфрама для быстрорезов характерно наличие таких компонентов, как кобальт, ванадий и молибден, которые в маркировке отображаются соответственными буквами: К, Ф и М. За каждой такой буквой следует цифра, указывающая на процент от общего химического состава. Как видно, человек, который самую малость разбирается в сталях, даже не смотря на описание, может рассказать всю основную информацию о сплаве.

Трудности закалки быстрорежущей стали

Термообработка Р6М5 имеет ряд особенностей, связанных со свойством этой марки к обезуглероживанию, а также длительностью нагрева под закалку. Чтобы достичь 1230 градусов по Цельсию (температура закалки Р6М5) затрачивается времени на четверть больше, чем для марки Р18. Сначала делают отпуск при 200 и 300 градусах с выдержкой по часу. Дальнейшая обработка проходит в три этапа:

690 градусов длится 3минуты;

860 – аналогичное время;

1230 – 1.5 минуты.

закалка

Далее металл охлаждают для получения неравновесного состояния в селитре, масле и на воздухе. В последующей обработке применяют троекратный отпуск при температуре 560 градусов, с выдержкой по 1.5 часа. Удерживать кислород позволяет метод раскиления ванн бурой и фтористым магнием. На этапах отпуска в сплав добавляют легирующие элементы, образующие карбиды, что придает изделиям высокую прочность.

Несмотря на то, что закалка важный этап при изготовлении прочных сортов металлических сплавов, необходимым остается предварительный отжиг стали. Он способствует избавлению от эффекта повышенной хрупкости металла при высоких прочностных качествах.

Смотрите видео: закалка стали р6м5 в домашних условиях

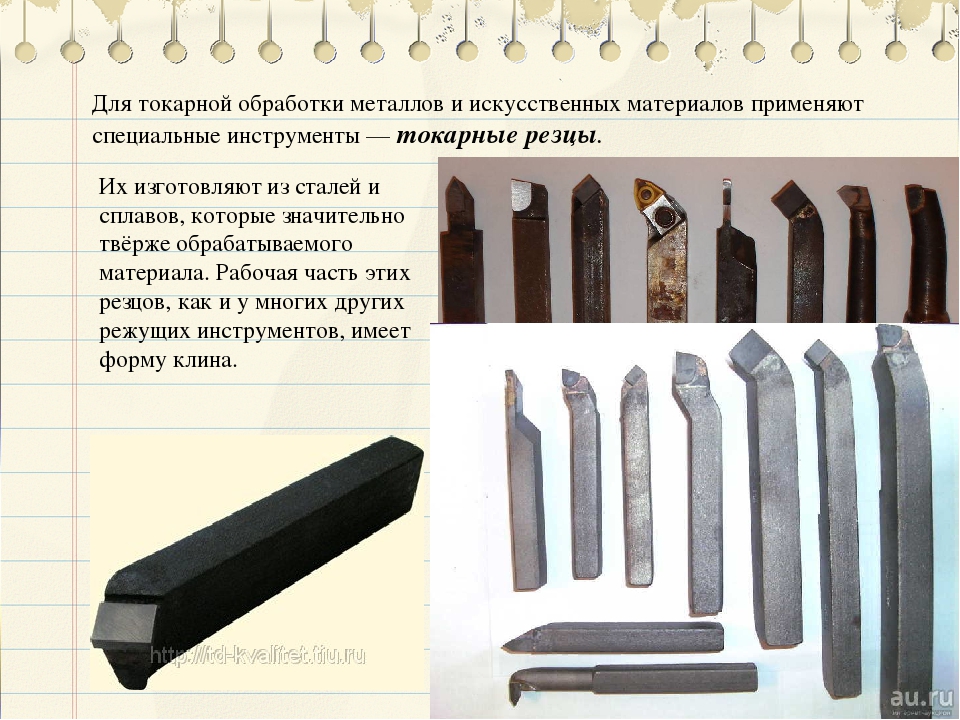

Основные сравнительные характеристики твёрдосплавных изделий и изготовленных из быстрорежущей порошковой стали

Для изделий, изготовленных из быстрорежущей порошковой стали, существует только один конкурент — это твёрдосплавная продукция. Она также отличается высокими показателями износостойкости, но при этом обладает и высокой хрупкостью. Инструменты из твёрдых сплавов редко используются для обработки с ударом и удаления больших припусков, для этих целей они неэффективны.

Инструменты, изготовленные из быстрорежущей порошковой стали, благодаря своей прочности, наиболее эффективны для обработки с ударом. Также они наилучшим образом демонстрируют свои свойства при выполнении операций нарезания резьбы и фрезеровании.

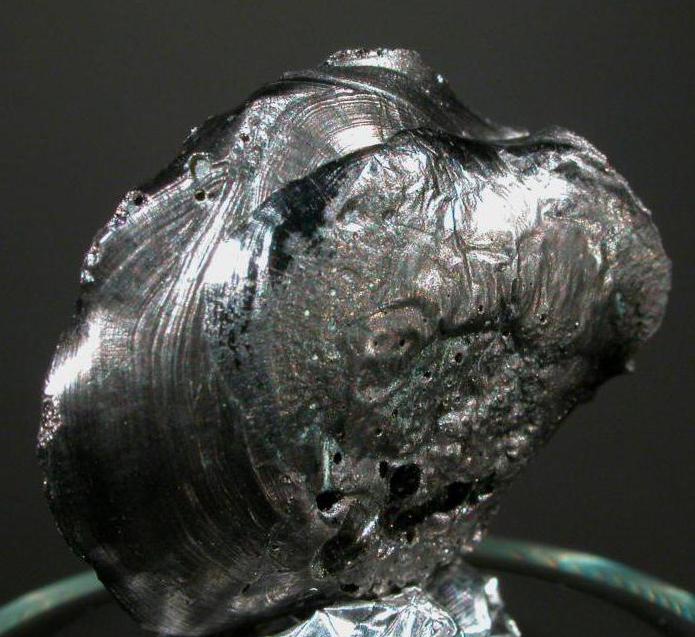

При изготовлении изделий из твёрдых сплавов не требуется использования инновационных технологий, так как процесс выпуска твёрдосплавной продукции достаточно прост. В то же время выпуск продукции из быстрорежущей порошковой стали включает в себя электрошлаковую переплавку — процедуру очистки порошковой смеси от вредных примесей. Это не только улучшает качество самого материала изготовления, но и увеличивает сопротивление готового изделия эффекту раскрашивания.

При изготовлении изделий из твёрдых сплавов не требуется использования инновационных технологий, так как процесс выпуска твёрдосплавной продукции достаточно прост. В то же время выпуск продукции из быстрорежущей порошковой стали включает в себя электрошлаковую переплавку — процедуру очистки порошковой смеси от вредных примесей. Это не только улучшает качество самого материала изготовления, но и увеличивает сопротивление готового изделия эффекту раскрашивания.

Для продукции из быстрорежущей порошковой стали характерна наибольшая концентрация карбидов металлов, обеспечивающих износостойкость изделия. Этого удалось добиться благодаря высокому показателю равномерности распределения компонентов в составе готовой смеси. Твёрдосплавные инструменты таким свойством не обладают. Для примера, общая концентрация карбидов в составе быстрорежущей порошковой стали составляет 14%, а в твёрдом сплаве — около 4%.

К сожалению, некоторые недобросовестные производители инструментов из быстрорежущей порошковой стали в целях экономии значительно уменьшают концентрацию карбидов, не используют технологию электрошлакового переплава. В связи с этим основные преимущества порошкового изделия перед твёрдым сплавом остаются для потребителя незаметны. Для того, чтобы использовать инструменты наиболее эффективно следует приобретать качественные инструменты у проверенных производителей и поставщиков.

Технология порошковой металлургии изменила представление о возможностях быстрорежущей порошковой стали. Применение базовых приёмов формования смеси наряду с её очисткой от примесей позволило изготавливать инструменты высокого качества, обладающие высокими показателями коэффициента полезного действия при минимальных затратах энергии и расхода материала. Возможность моделирования особых свойств и характеристик готового изделия поставила быстрорежущую порошковую сталь значительно выше изделий из твёрдого сплава.

Перейти к списку статей >>

Влияние легированных элементов на свойства стали

Высокую теплостойкость быстрорежущих марок стали обеспечивают вольфрам, молибден. На их основе образовываются карбиды, которые частично переходят в твердый раствор. После термообработки обеспечивается структура мартенсита. Вольфрам, молибден, а также ванадий замедляют его распад. Именно это обеспечивает необходимую красностойкость. Продолжительное время использовалась быстрорежущая сталь, легированная только вольфрамом. Однако из-за дефицитности данного металла его начали частично заменять молибденом. Этот элемент также положительно влияет на склонность вольфрамовых марок стали к карбидной неоднородности. Наиболее твердый карбид образовывает ванадий. Однако при этом содержание углерода должно быть достаточным для большего насыщения твердого раствора. Чем больше вводится ванадия, тем больше должно быть углерода в составе сплава. Основная задача хрома – придание стали высокой прокаливаемости. Красностойкость также повышает и кобальт.

Быстрорежущая сталь (твердость при легировании данным элементом повышается до 70 HRC) в данном случае будет иметь пониженную прочность. Стоит отметить, что введение хрома широко не применяется из-за большой стоимости элемента.

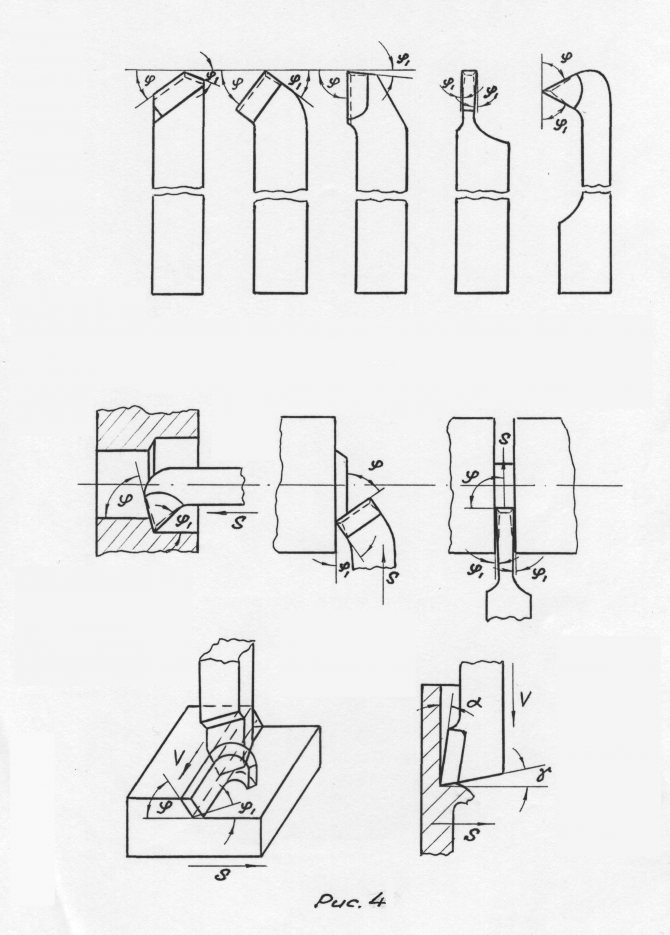

Закалка стали для режущего инструмента

Главная задача закалки – растворение карбидов в аустените. Как правило, карбиды на основе вольфрама и хрома растворяются при 1200 °С, ванадий требует более высоких температур. После данного этапа структура имеет избыточные (те, что не растворились) карбиды. Они сдерживают рост зерна. Высокие температуры обеспечивают мелкозернистый аустенит. Охлаждение происходит в масле или расплаве солей. Температура по сечению детали выравнивается. Такая обработка быстрорежущей стали позволяет избежать появления трещин. После закалки сталь имеет следующую структуру: мартенсит, остаточный аустенит, карбиды.

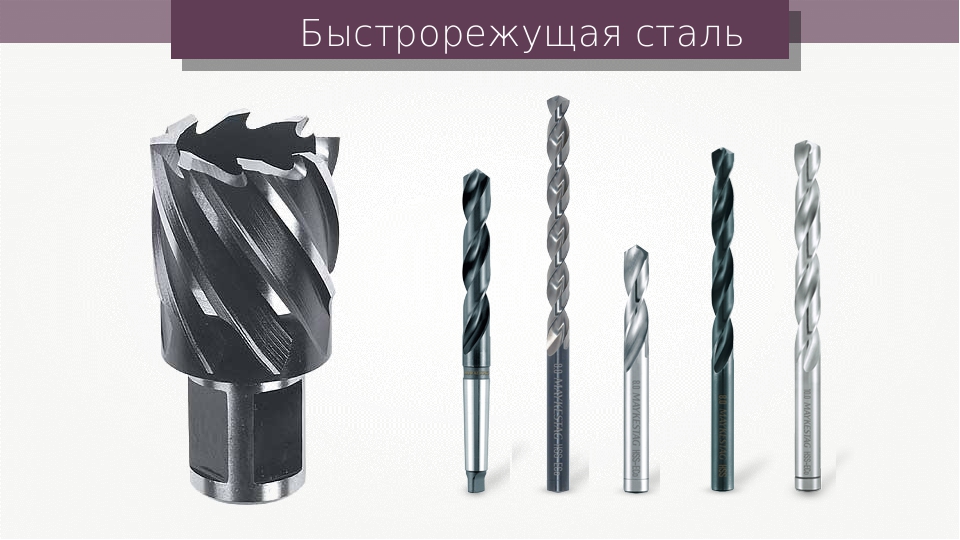

Наиболее распространенные марки быстрорежущей стали

Быстрорежущая сталь (ГОСТ 19265-73) делится на сплавы нормальной и повышенной теплостойкости. Первая группа включает такие марки, как Р18, Р6М5. Твердость их достигает 63 HRC. Основное их предназначение – обработка чугунов, медных, алюминиевых сплавов. Более высокой теплостойкостью обладают вольфрамовые стали. Их применяют для изготовления сверл, фрез, резцов. Сталь Р6М5, которая содержит молибден, немного уступает в режущих свойствах, однако она существенно дешевле. К тому же пластичность ее несколько выше, а склонность к образованию трещин не столь высока. Более теплостойкие стали имеют в составе ванадий и кобальт (10Р6М5, Р9Ф5). Их твердость досягает 66 HRC. Используются они для обработки более прочных конструкционных сталей, жаропрочных сплавов, при изготовлении чистового инструмента. Характерно, что данные марки имеют более высокую износостойкость (благодаря наличию в составе ванадия). В последнее время все чаще применяется метод порошковой металлургии. Такие инструменты имеют более высокие режущие свойства.

Характеристики и марки HSS-стали

Быстрорежущие разновидности — это высокоуглеродистые стали. В состав некоторых марок включают достаточно большое количество вольфрама. Помимо этого они могут содержать кобальт и молибден. Если говорить о твердости сплавов, то показатель чаще всего находиться в пределах 62–64 единицы шкалы HRC. Сравнивая продукцию из быстрорежущей стали и твердосплавной, стоит отметить, что первый вариант отличается достаточно доступной ценой и повышенной износостойкостью.

В последнее время принято выделять 3 основные группы HSS-стали, каждая из которых имеет свои особенности:

- С высоким содержанием вольфрама (Т)

- С высоким содержанием молибдена (М)

- Высоколегированные

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Химический состав вольфрамовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| Т1 | Р18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| Т2 | Р18Ф2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| Т4 | Р18К5Ф2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| Т5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| Т6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| Т8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| Т15 | Р12К5Ф5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

Молибденовые и высоколегированные стали

Отличаются большой распространенностью. Могут содержать в своем составе кобальт и вольфрам. Те марки, в формулу которых включен углерод и ванадий отличаются повышенной прочностью и износостойкостью, устойчивостью к воздействию абразивов. Сплавы, начиная с М41, применяются для выпуска приспособлений, которые сохраняют свои характеристики даже при супер нагреве. Для создания оснастки, рассчитанных на работы при низких температурах, также применяют стали с молибденом, но они подвергаются дополнительной обработке.

Химический состав молибденовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | P6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | P6M5Ф3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85–1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | Р6М5К5 | 0,82–0,88 | 0,15–0,40 | 0,20–0,45 | 3,75–4,50 | 1,75–2,20 | 5,5–6,75 | 5,00 | 4,5–5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

Химический состав высоколегированных HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М41 | Р6М3К5Ф2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| М42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| М43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| М44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| М46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| М47 | Р2АМ9К5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| М48 | 1,42–1,52 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 2,75–3,25 | 9,50–10,5 | 0,15–0,40 | 8,00–10,0 | до 0,30 | |

| М50 | 0,78–0,88 | 0,15–0,45 | 0,20–0,60 | 3,75–4,50 | 0,80–1,25 | до 0,10 | 3,90–4,75 | — | до 0,30 | |

| М52 | 0,85–0,95 | 0,15–0,45 | 0,20–0,60 | 3,50–4,30 | 1,65–2,25 | 0,75–1,50 | 4,00–4,90 | — | до 0,30 | |

| М62 | 1,25–1,35 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 1,80–2,00 | 5,75–6,50 | 10,0–11,0 | — | до 0,30 |

Подбирая продукцию из молибденового материала, стоит учитывать особенности той или иной марки:

- М1. Идеальна для выпуска сверл. Они гибкие и устойчивые к ударным нагрузкам. Но не могут похвастаться существенной же красностойкостью.

- М2. Один из самых популярных материалов. Часто применяется для производства инструментов разного назначения. Продукция подходит для интенсивных работ при помощи станков. Главная особенность подобного инструмента — исключительная красностойкость, а значит режущий элемент долго сохранит свои качества. В нашем каталоге представлены сверла серии HSS-STANDARD из данного сплава

- М7. Идеален для выпуска крупных сверл, созданных для сверления материалов повышенной твердости или толстолистовых.

- М35. Отличается повышенной красностойкостью из-за повышенного количества кобальта в формуле. Но имеет невысокую устойчивость к ударным нагрузкам.

- М42. Содержит большое количество кобальта, поэтому характеризуется отличной красностойкостью. Помимо этого крайне устойчива к истирании. Идеальна для изготовления принадлежностей для работы с особо твердыми или даже вязкими материалами. Корончатые фрезы из данного материла представлены в линейке сверл HSS-CO 8

- М50. Часто используется для выпуска сверл, которыми комплектуется переносное оборудование.

Виды HSS-сталей

HSS-стали бывают трех категорий:

- вольфрамовые (Т1-Т15);

- молибденовые (М1-М36);

- высоколегированные (М41-М62).

Чаще всего применяют марку Т1 и сплав с добавлением кобальта и ванадия Т15. Сталь Т15 используют для производства инструмента, который нужен для работы при высоких температурах и повышенном износе.

Вольфрамовые

Вольфрамовая группа известна четырьмя типами стали:

- Т1 (аналог — Р18). Обладает высокой прочностью, стойкостью к износу и шлифуемостью. Применяют для сверл и другого инструмента, который чаще всего используют для обработки легированных и углеродистых сталей.

- Т2 (аналог — Р18Ф2). В данном сплаве содержание ванадия достигает 2%. Из него делают получистовые и чистовые сверла для работы по обработке среднелегированных сталей.

- Т3 (аналог — Р18К5Ф2). В сплаве находится: вольфрам – 18%, кобальт – 5%, ванадий – 2%. Инструменты из данного сплава выделяются повышенной износостойкостью и твердостью, однако обладают низкой шлифуемостью. Сверла чаще всего используют для работы с заготовками из коррозионностойких, высокопрочных и жаропрочных сплавов.

- Т15 (аналог — Р12Ф5К5). Содержит: вольфрам – 12%, кобальт – 5%, ванадий – 5%. Инструменты имеют высокую прочность, износостойкость и вязкость. Их в основном используют для сверления труднообрабатываемых материалов.

Содержание вольфрама наделяет изготовленный инструмент красностойкостью, что позволяет сохранить твердость и остроту режущей кромки при повышенных температурах.

Молибденовые

Молибденовая группа имеет более широкое распространение. В сплавах также содержатся кобальт и вольфрам.

Изделия, сохраняющие повышенную твердость во время работы при высоких температурах, изготавливают из молибденовых сталей марки М41 и выше. Инструменты, обладающие высокой ударной вязкостью в условиях низких температур, производят из молибденовых сплавов с последующей термической обработкой.

- М1. Содержание молибдена — 8%. Используется для инструментов общего назначения. Сверла обладают гибкостью и стойкостью к нагрузкам, однако красностойкость значительно ниже, чем у других марок.

- М2 (аналог — Р6М5). Состав сплава: вольфрам – 6%, молибден – 5%. Наделен достаточной прочностью, твердостью и теплостойкостью. При работе режущие кромки инструмента дольше сохраняются.

- М3 (аналог — Р6М5Ф3). Содержит 3% ванадий. Инструмент из данной стали наделен низкой изнашиваемостью при шлифовке.

- М7. Компоненты в составе: вольфрам – 1,75%, ванадий – 2%, молибден – 8,75%. Сплав применяют для изготовления сверл, которые нужны для работы с толстолистовыми и твердыми металлами.

- М35 (аналог — Р6М5К5). В составе присутствует 5% кобальта, молибден, вольфрам, а также в незначительных количествах кремний, никель и марганец. Преимущество сплава заключается в его вязкости, хорошей шлифуемости, теплостойкости и сопротивляемости износу. Сверла используют при обработке изделий из нержавеющих и улучшенных легированных сталей при условии высокого разогрева режущей кромки.

Высоколегированные

Высоколегированные сплавы относятся к молибденовой группе. Стали, которые прошли специальную термическую обработку, используются для производства инструментов с повышенной ударной вязкостью и возможностью эксплуатации при холодных условиях.

- М74 (аналог — Р2АМ9К5). В состав входит: молибден – 9%, кобальт – 4,7-5,2%. Отличается повышенной склонностью к потере углерода, перегреву в процессе закалки и пониженной шлифуемости. Инструмент из данного сплава применяют для заготовок из нержавеющих и улучшенных легированных сталей.

- М42. Содержание сплава: кобальт – 8%, молибден – 9,5%. Сверла отличаются устойчивостью к истиранию. Инструменты применяют для обработки сложных и вязких металлов.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются конкретно по химическому составу, для чего проходит расшифровка маркировки. Инструментальные стали быстрорежущие разделяют на следующие 3 группы:

- Сплавы с полезными примесями, в которых в процентном отношении содержание кобальта не больше 10%, а вольфрама 22%. Маркировка металла данной группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и остальные.

- Сплавы, в составе которых не больше 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали данной группы такие: Р9К5, Р10Ф5К5 и остальные.

- Варианты выполнения металла, расшифровка которых определяет в процентном отношении содержание кобальта и вольфрама более 16%. Представителями данной группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При использовании аналогичного металла получающаяся кромка не реагирует на влияние механики, по всей длине критерий твердости не меняется и металл не выкрашивается. Приведенная выше классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может применяться сплав.

Состав быстрорежущих сталей самых разных марок

Анализируя обозначение быстрорежущей стали необходимо уделять свое внимание тому, что первая буква для определения данной группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе

Дальше идут буквы, обозначающие легирующие детали. Необходимо учесть, что расшифровка металла указывает на точное содержание конкретных легирующих компонентов, которые меняют рабочие качества материала.

Расшифровка маркировки сталей для всех видов и марок. Быстро и просто объясняем.

Несмотря на то, что общих правил классификации пока нет, обозначение стальных изделий не претерпело изменений и принцип остался прежним. Маркировка любого типа материала идет последовательно с указание составляющих его элементов и их процентного содержания.

При обозначении, формат расшифровки выглядит следующим образом:

Буквенные обозначения имеют 11 групп, каждая из которых соответствует своему материалу:

- С – кремний.

- Г – марганец.

- Н – никель.

- М – молибден.

- П – фосфор.

- Х – хром.

- К – кобальт.

- Т – титан.

- Ю – алюминий.

- Д – медь.

- В – вольфрам.

- Ф – ванадий.

- Р – бор.

- А – азот.

- Н- ниобий.

- Ц – цирконий.

На примере это выглядит куда проще. Допустим у нас имеется сталь – 12Х18Н10Т. Расшифровка маркировки обозначает то, что:

- В данном стальном образце 0.12% углерода.

- При производстве были также использованы:

- 18% Хрома.

- 10% Ниобия.

- Титана использовалось менее 1.5%.

Дополнительные обозначения физических свойств

Помимо указанного ранее порядка расшифровки, существует также дополнительная классификация, обозначающая физические и механические свойства стальных изделий. Их применяют повсеместно, характеризуя те или иные свойства материала, например когда у изделия одной и той же марки, требуется выбрать ту, которая более упругая или может выдержать куда большие нагрузки.

| Обозначение | Применение | Единица измерения |

| Указывается в тех случаях, когда требуется указать предельные значения заготовки при растяжении | МПа | |

| Когда необходимо показать предельные значения по упругости | МПа | |

| Тот же параметр, но уже по текучести | МПа | |

| Указывается относительное удлинение стали после ее разрыва | % | |

| Показатель сужения | % | |

| KCU и KCV | Ударные показатели вязкости. | Дж/с^2 |

| Указывается предельное значение текучести при сжатии стали | МПа | |

| Те же значения при сжатии | МПа | |

| Показатель осадки до момента появления первых трещин | % | |

| Предельные величины прочности при кручении | МПа | |

| Показатели сдвига | % | |

| Допустимые прочностные пределы при изгибании заготовки | МПа | |

| Допустимые нагрузки и пределы выносливости при изгибе | МПа | |

| Тот же показатель, но только для кручения | МПа | |

| n | Циклы нагружения | |

| Предельный показатель ползучести за отведенное время и при заданном температурном режиме | % | |

| Показывает насколько длительны прочностные характеристики стали | МПа | |

| HRCэ | Твердость изделия по Роквеллу | Шкала обозначений С |

| HRB | Твердость по шкале В | В |

| HB | Твердость по Бринеллю | |

| HV | Твердость по Виккерсу | |

| HSD | Твердость по Шору | |

| Показатель возможной обработки и дальнейшей резки специальными резцами | ||

| E | Модульное значение упругости изделия | ГПа |

| G | То же самое значение, но для сдвига кручением | ГПа |

| Плотность | кг/м^3 | |

| Показатели теплопроводности | Вт/м(градусов цельсия) | |

| Значения удельного сопротивления материала | Ом*М | |

| С | Удельная теплоемкость | Дж (кг*градусов цельсия) |

Далее мы познакомимся с конкретными примерами производства и маркировки стали. Для этого отберем наиболее популярные в нашей стране образцы из различных групп материалов и постараемся объяснить их на примерах.

Как выбрать сверло?

Цель использования сверлящего инструмента – делать необходимые отверстия в различных конструкциях. Сверла отличаются:

- устройством;

- материалами производства;

- сферой использования;

- стоимостью.

Одно сверло предназначено работать с алюминиевыми изделиями, другое – с толстым железом или с нержавеющей сталью

Поэтому важно точно знать, какие материалы предстоит просверливать, из какого сплава должно быть выполнено выбираемое сверло, чтобы можно было сверлить каленую конструкцию. Тип сверла определяется его механизмом

- Спиральные – наиболее используемые. Имеют форму металлического цилиндра, имеющего от 2 до 4 винтовых канавок, которые предназначены для отведения срезанного материала, уменьшения трения сверла о стенки производимого отверстия.

- Шнековые. Отличаются от винтовых наличием всего 1 спиральной канавки и режущего конца, оснащенного острым жалом с центровкой. Острие инструмента с резьбовой нарезкой позволяет сверлам самим углубляться в конструкцию без приложения дополнительных усилий.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное времязакаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве. Существует несколько характеристик красностойкости. Приведем две из них. Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени. Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC.

| Характеристики теплостойкости углеродистых и красностойкости быстрорежущих инструментальных сталей | |||

Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

У7, У8, У10, У12 | 150—160 | 1 | 63 |

Р9 | 580 | 4 | |

У7, У8, У10, У12 | 200—220 | 1 | 59 |

Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Расшифровка – что обозначают символы маркировки?

Каков же смысл аббревиатуры Р6М5 – расшифровки стали по буквам? Такие обозначения оказались наследием советских времен.

Буква «Р» – это обозначение быстрорежущих сталей. Слово взято из транскрипции английского «rapid»», переводящегося, как «быстрый».

Цифра за буквой «Р» обозначает процентное содержание в сплаве вольфрама. Для описываемой марки оно колеблется в районе 6% с небольшими отклонениями.

Далее идет буква «М», обозначающая присутствие в сплаве молибдена. Параметр, стоящий рядом – доля присутствия вещества в составе.

Кроме Mo, быстрорежущие стали могут содержать в своей маркировке такие обозначения: «К» – кобальт, «Ф» – ванадий, «Т» – титан, «Ц» – цирконий.

Анализируя далее аббревиатуру Р6М5, расшифровка стали может включать дополнительные буквы. Если металл получили путем электрошлакового переплава, появляется номенклатура «Ш» (Р6М5-Ш). С внедрением новых технологий Р6М5 расшифровка стала встречаться и в такой интерпретации, Р6АМ5. Это означает легирование азотом, которое происходит на этапе охлаждения сплава после разогрева его до температуры закаливания (подробнее ниже). Такую сталь используют при изготовлении фрезерных кругов.

Сверло японской фирмы Nachi из стали HSS

Импортные аналоги быстрорезов маркируют, как HSS, что означает High Speed Steel, в буквальном переводе, это высокоскоростная сталь, а аналоги Р6М5 это стали:

1.3343 (Германия DIN);

S600/S601 (стандарт Д-016);

М2 (США ПО стандарты AISI/ASTM).

Быстрорежущие стали повышенной производительности, стали Р18К5, Р9К5, Р18Ф2М, Р18КЮ, Р10К5Ф5

Быстрорежущие стали повышенной производительности, как уже указывалось, дополнительно легируются кобальтом или имеют повышенное содержание ванадия. Кобальт в количестве 5—10% значительно улучшает красностойкость быстрорежущей стали, а ванадий способствует повышению красностойкости и износостойкости. Так, стали Р18К5, Р9К5 и Р18Ф2М имеют красностойкость до 630°, а стали Р18КЮ и Р10К5Ф5 —до 650°.

Стали этой группы (за исключением марок Р18К5 и Р18КЮ) появились в последние годы и пока получили ограниченное применение. Они позволяют при обработке стальных и чугунных деталей повысить скорость резания на 5—10% (по сравнению с допускаемой для инструментов из стали Р18) или увеличить стойкость инструмента (при неизменной скорости резания) в 1,5—3 раза. Кроме того, новые кобальтовые и ванадиевые быстрорежущие стали более пригодны для обработки конструкционных сталей повышенной прочности (при твердости по Брннел лю НВ 300—350), жаропрочных сплавов и других труднообрабатываемых материалов.

В качестве примеров можно привести следующие результаты сравнительных испытаний режущих свойств инструментов, изготовленных из стали Р18 и из быстрорежущих сталей повышенной производительности.

- При обработке высоколегированных сталей и жаропрочных сплавов в условиях прерывистого резания, когда инструмент испытывает удары и вибрации, проходные резцы из стали Р9К5 имеют стойкость в 2—3 раза выше, чем резцы из стали Р18.

- Стойкость протяжек из стали Р9Ф5 при обработке таких же материалов в 2—4 раза выше, чем у протяжек из стали Р18.

- При нарезании зуба на шестернях из конструкционной стали с невысокой твердостью резцовые головки и червячные фрезы из стали Р9КЮ имеют стойкость в 2 раза выше, чем головки и фрезы из стали Р18.

- При обработке конструкционных сталей стойкость протяжек, резьбонарезных гребенок и шеверов из стали Р9Ф5 в 1,5 раза выше, чем у таких же инструментов из стали Р18.

Быстрорежущая сталь, легированная кобальтом, имеет повышенную чувствительность к обезуглероживанию при нагреве во время термической обработки, шлифуется несколько хуже, чем сталь Р18 (но значительно лучше, чем сталь Р9), и имеет большую хрупкость и меньшую прочность по сравнению со сталями Р18 и Р9. Последнее обстоятельство необходимо учитывать при эксплуатации инструментов, обеспечивая их жесткое крепление, отсутствие резко возрастающих нагрузок и вибраций.

Вследствие повышенной хрупкости кобальтовые стали нецелесообразно использовать для фасонных инструментов сложной формы с ослабленными участками; эти стали дают хорошие результаты на инструментах простой формы (резцы, сверла диаметром более 10—15 мм), предназначенных для труднообрабатываемых материалов.

Быстрорежущие стали с высоким содержанием ванадия прочнее, чем кобальтовые стали, но уступают в этом отношении сталям Р18 и Р9. Существенным недостатком высокованадиевых сталей является их плохая шлифуемость. Сталь Р18Ф2М шлифуется немного хуже, чем Р18, но лучше, чем сталь Р9. Стали же Р9Ф5 и Р10К5Ф5, с более высоким содержанием ванадия, шлифуются даже хуже, чем сталь Р9. Исходя из этих особенностей, сталь Р18Ф2М целесообразно использовать для инструментов, предназначенных для обработки конструкционных и инструментальных сталей большой прочности и при повышенных режимах резания, но при отсутствии больших силовых нагрузок. Стали Р9Ф5 и Р10К5Ф5 пригодны для инструментов сравнительно простой формы (не требующих значительного шлифования), которые работают в напряженных условиях.

Особенности использования стали Р18 при резании

Использование стали в механической обработке металла позволило увеличить скорость, например, точения в 2 — 4 раза.

Р18 используют для изготовления режущего инструмента, который работает при значительных силовых нагрузках и нагрева режущей кромки.

Резцы, фрезы и сверла изготовленные из этой инструментальной стали обладают стабильными свойствами — это особенно важно при организации гибких автоматизированных производств. Качество реза, выполняемого резцом из стали марки Р18 обеспечивает наличие в составе таких легирующих компонентов, как вольфрам, кобальт и некоторые другие

Качество реза, выполняемого резцом из стали марки Р18 обеспечивает наличие в составе таких легирующих компонентов, как вольфрам, кобальт и некоторые другие.

Для заточки инструмента можно использовать обыкновенные наждаки, но для этого необходимо устранить биение кругов.