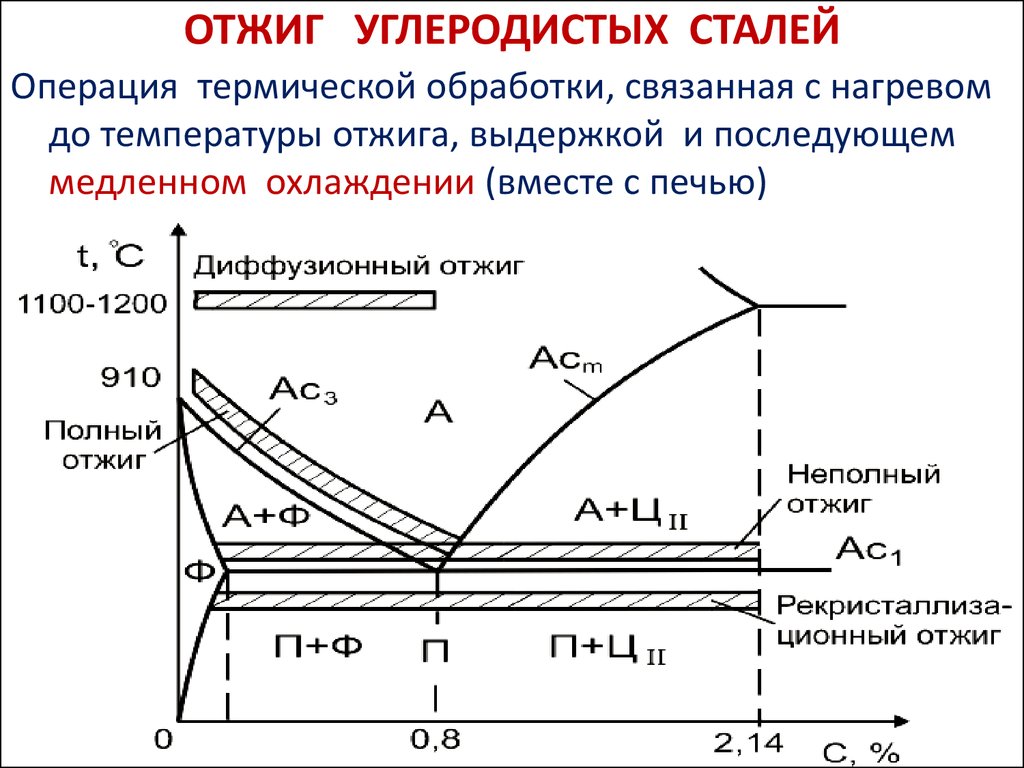

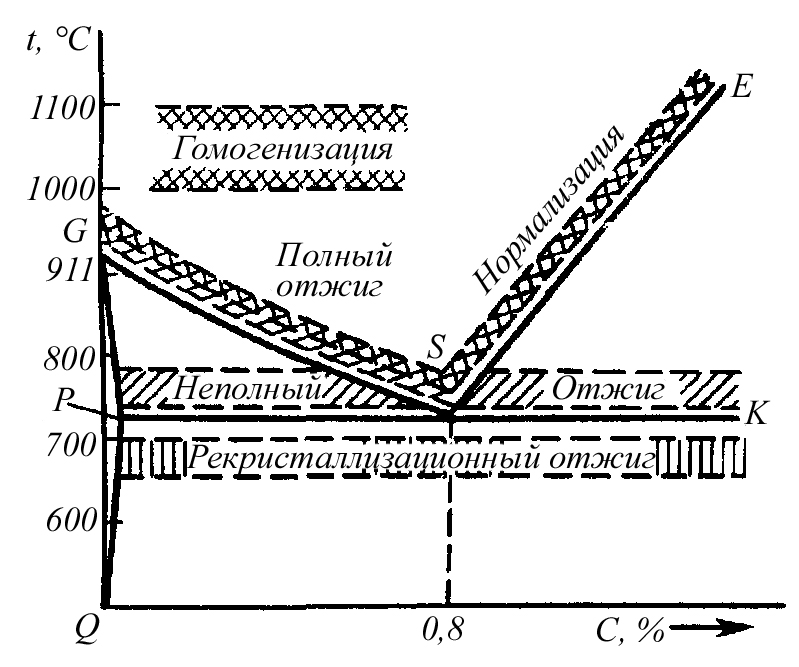

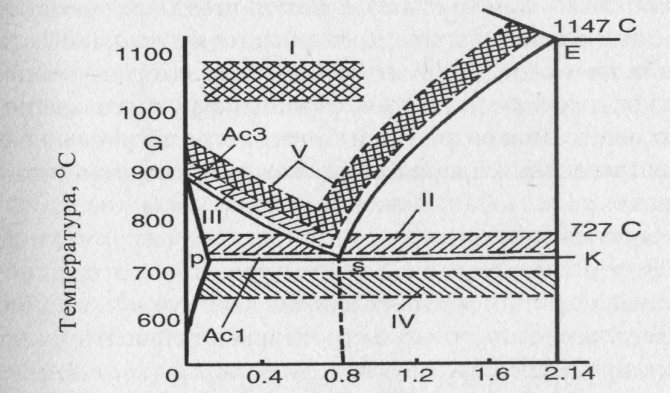

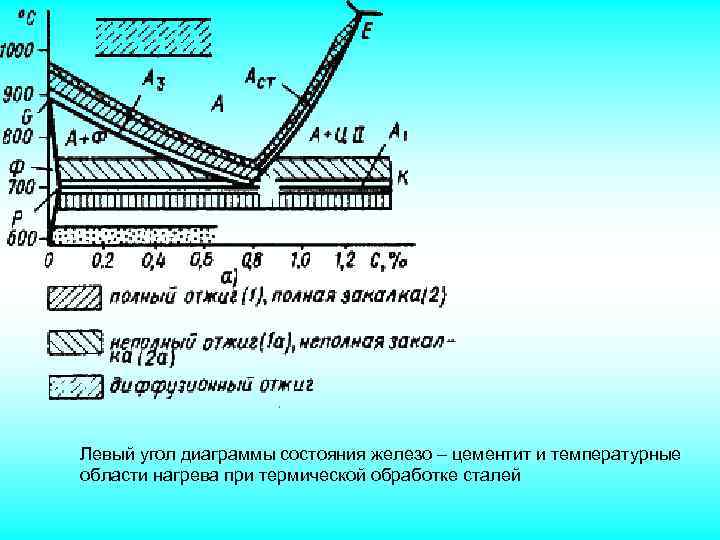

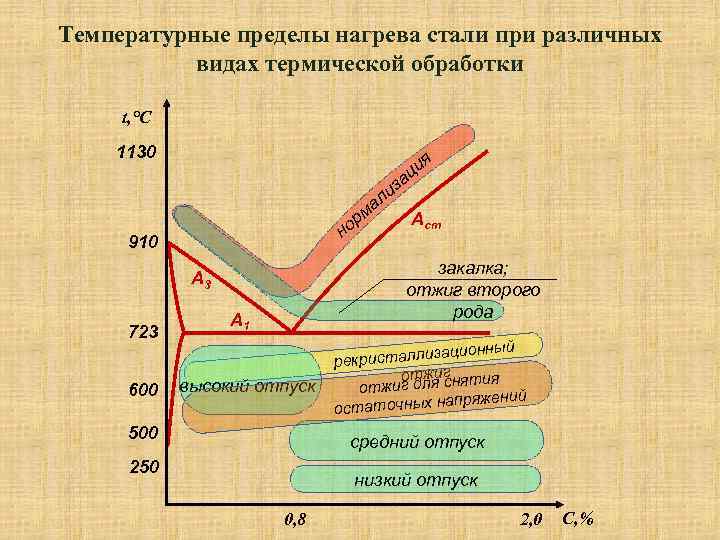

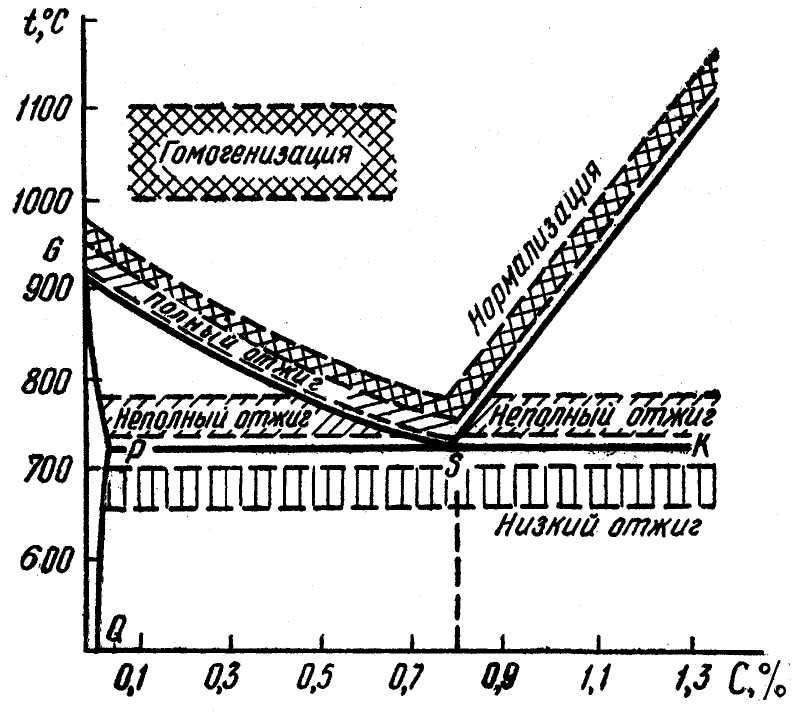

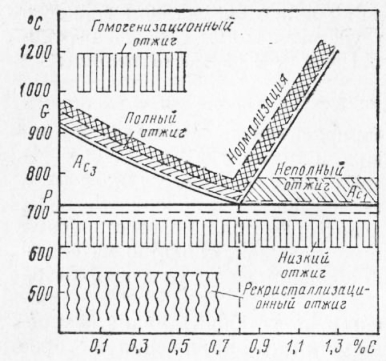

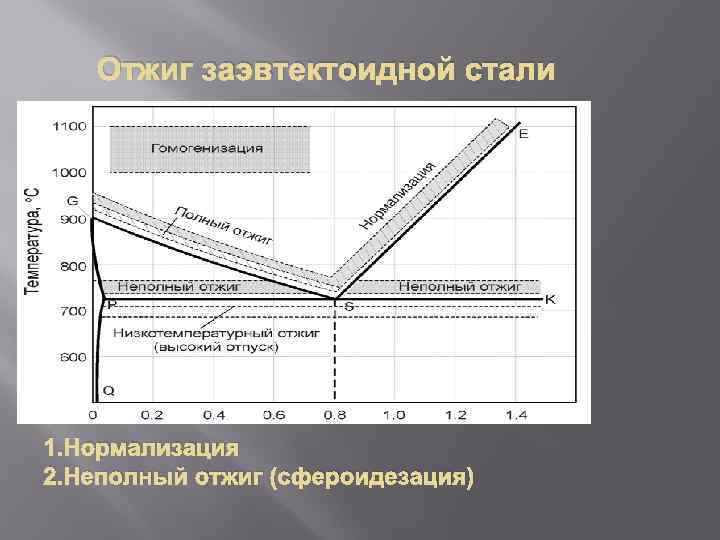

4 Различия между полным и неполным отжигом

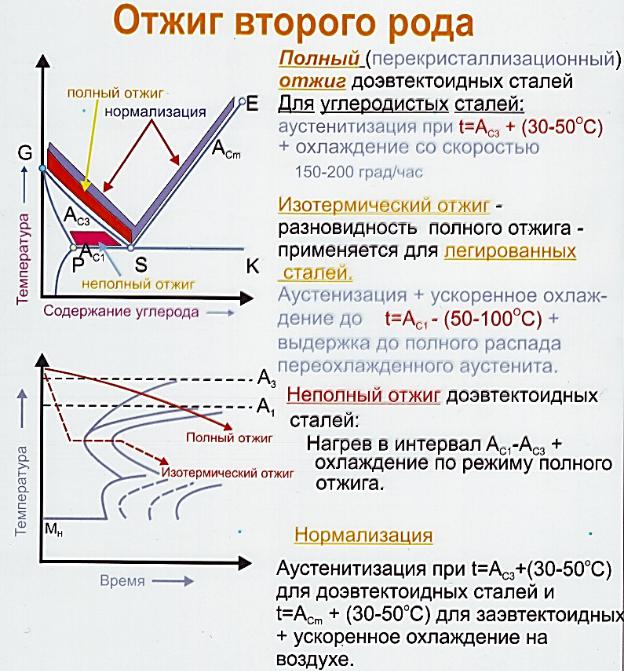

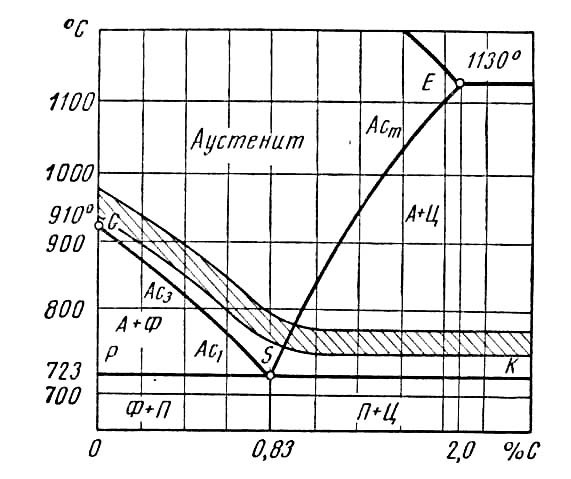

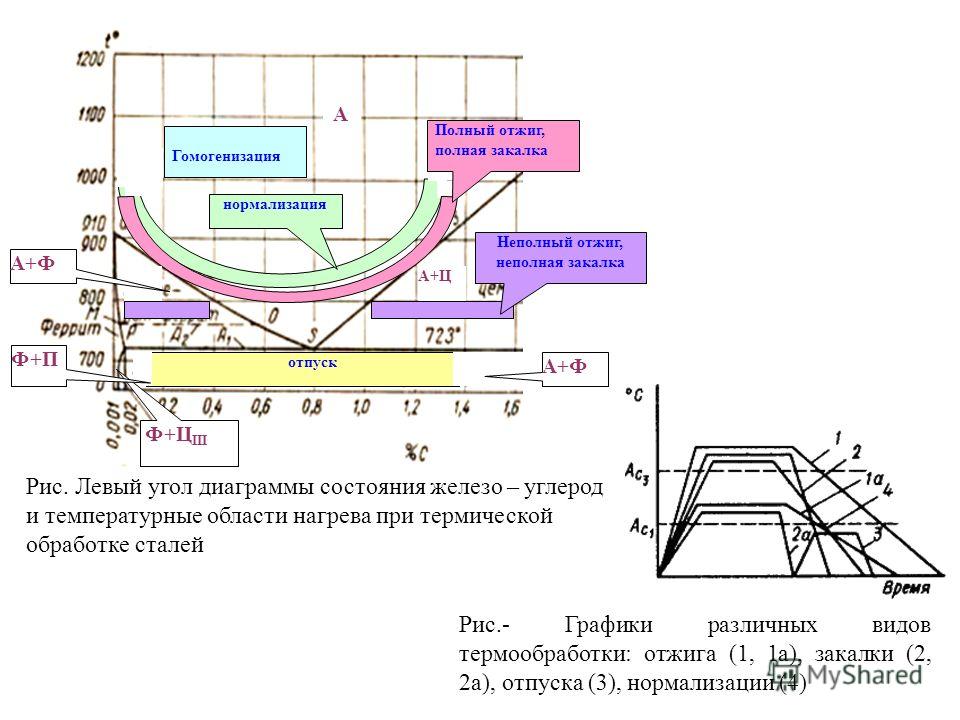

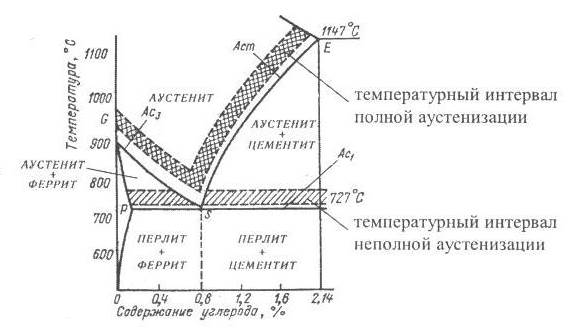

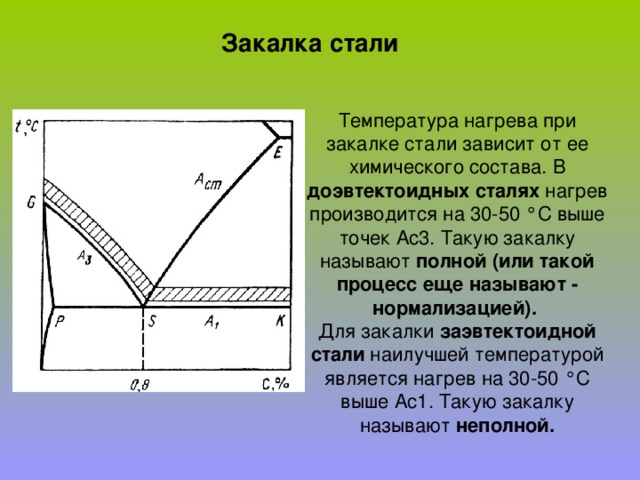

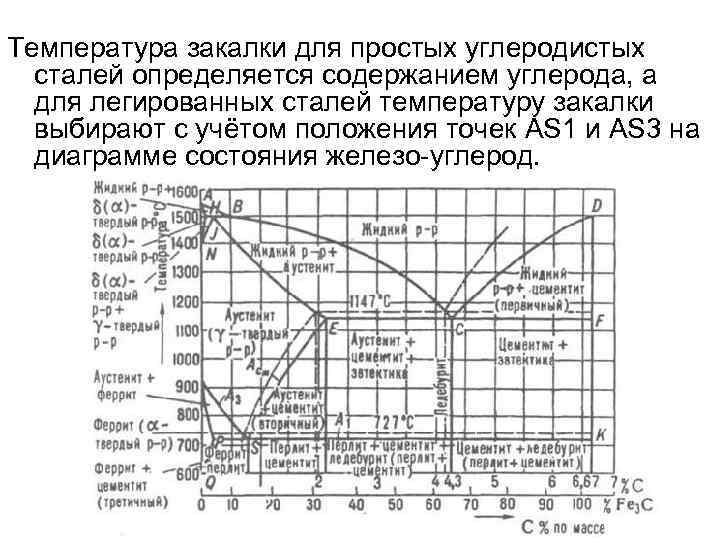

Полный отжиг обеспечивает фазовую полную перекристаллизацию стали, он избавляет металл от различных дефектов структуры, придает стали важные свойства, дает возможность смягчить ее для последующей резки. Суть процедуры состоит в том, что доэвтектоидная сталь нагревается выше температуры Ас3 на 30–50 градусов, прогревается, а затем медленно охлаждается. В большинстве случаев выдержка продолжается не более 60 минут (минимум – полчаса) на одну тонну стали, а скорость нагрева равняется примерно 100 С/ч.

Скорость охлаждения может варьироваться в зависимости от состава стали и уровня устойчивости аустенита. Необходимость же медленного охлаждения вызвана потребностью избежать формирования чересчур твердой ферритно-цементитной дисперсной структуры. Регулируется скорость остывания посредством охлаждения печи (выключенный частично либо полностью обогрев, открытая или закрытая дверца).

Доэвтектоидная сталь после такого отжига имеет структуру, которая состоит из избыточного перлита и феррита

Очень важно не перегревать металл выше Ас3 более рекомендованных показателей, так как в этом случае свойства стали существенно ухудшатся из-за увеличения зерна аустенита

Неполный отжиг выполняется при температурах ниже Ас3, но выше Ас1. Подобный нагрев приводит к частичной перекристаллизации (в аустенит превращается лишь некоторая часть феррита), что не позволяет избавиться от дефектов стали, имеющих отношение к форме и размерам “лишнего” феррита. Подобный вид термообработки подходит для сталей без ферритной полосчатости, которые нужно только смягчить перед резкой, уменьшив их твердость.

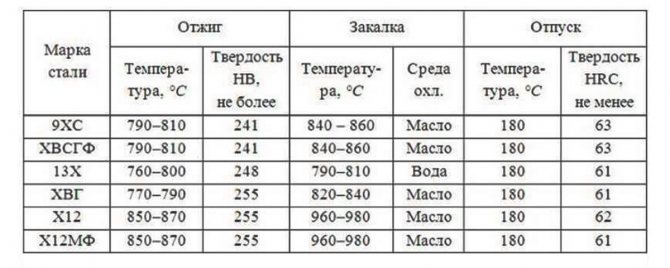

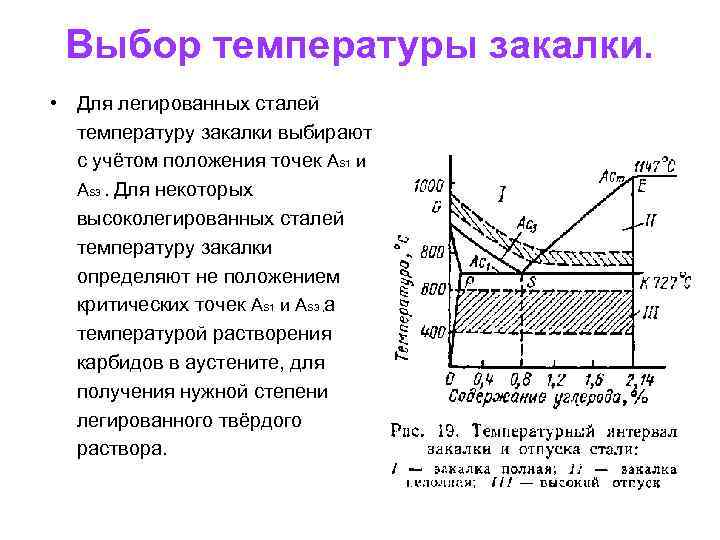

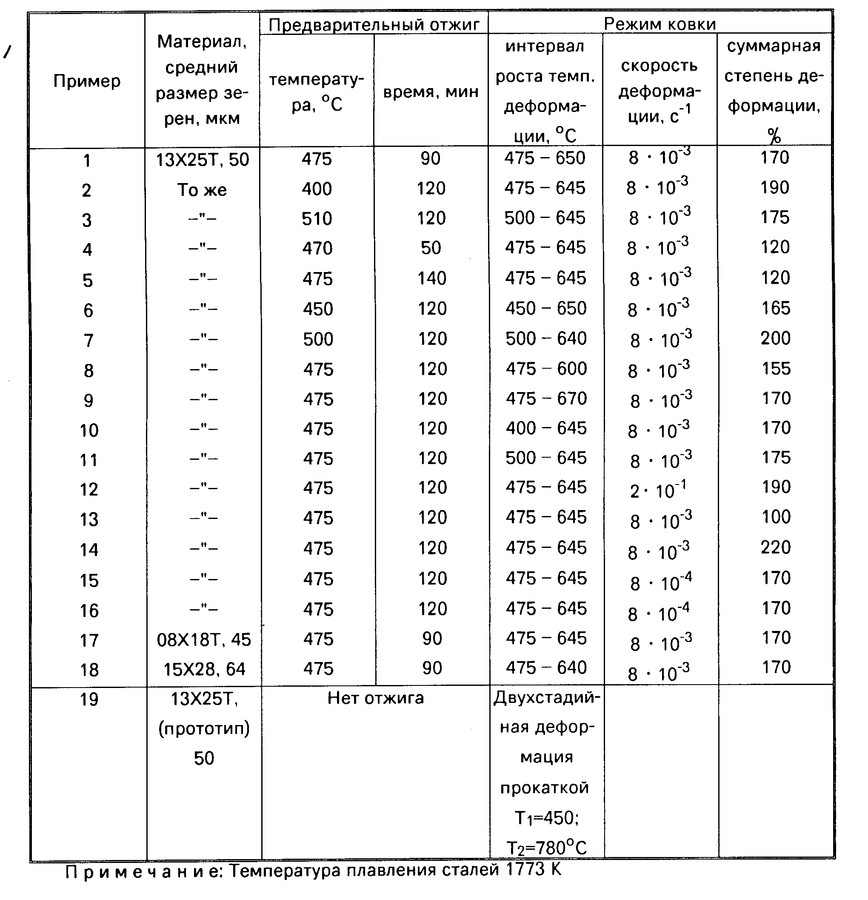

Отжиг – легированная сталь

Отжиг легированных сталей имеет свои особенности. При значительном легировании стали устойчивость аустенита настолько увеличивается, что отжиг с яагрево м выше критических точек Ас и Асз становится непригодным; в таких случаях применяют низкий отжиг достаточной продолжительности. При отжиге высоколегированной конструкционной стали для максимального смягчения во многих случаях проводят сложные циклы охлаждения.

При отжиге легированных сталей увеличивается не только продолжительность нагрева и выдержки, но также и продолжительность охлаждения. Высоколегированные стали охлаждают с малой скоростью вследствие большей устойчивости легированного аустенита. И все-таки их твердость остается после отжига достаточно высокой, что ухудшает обрабатываемость режущим инструментом.

При отжиге легированной стали благодаря высокой устойчивости аустенита нередко даже при медленном охлаждении не удается снизить твердость.

При отжиге легированных сталей увеличивается не только продолжительность нагрева и выдержки, но также и продолжительность охлаждения. Высоколегированные стали охлаждают с малой скоростью вследствие большей устойчивости легированного аустенита. И все-таки лх твердость остается после отжига достаточно высокой, что ухудшает обрабатываемость режущим инструментом.

При отжиге легированных сталей увеличивается не только продолжительность нагрева и выдержки, но также и продолжительность охлаждения. Высоколегированные стали охлаждают с малой скоростью вследствие большей устойчивости легированного аустенита. И все-таки их твердость остается после отжига достаточно высокой, что ухудшает обрабатываемость режущим инструментом.

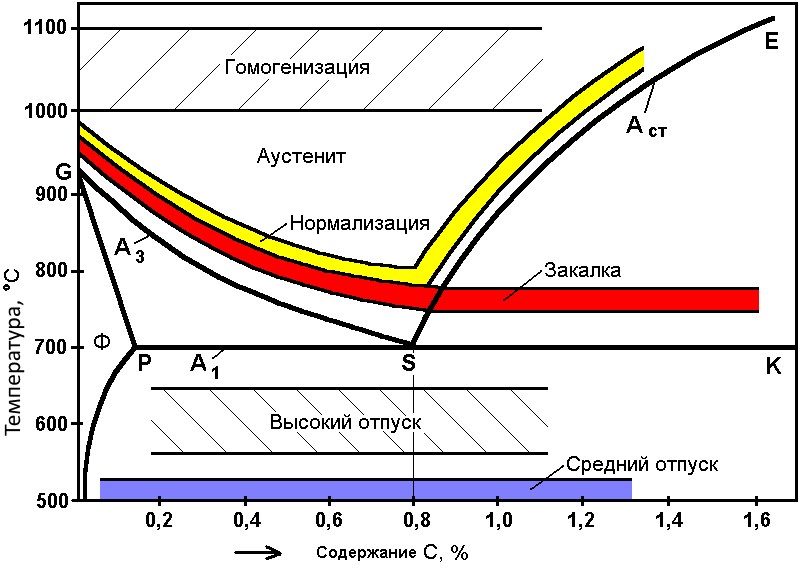

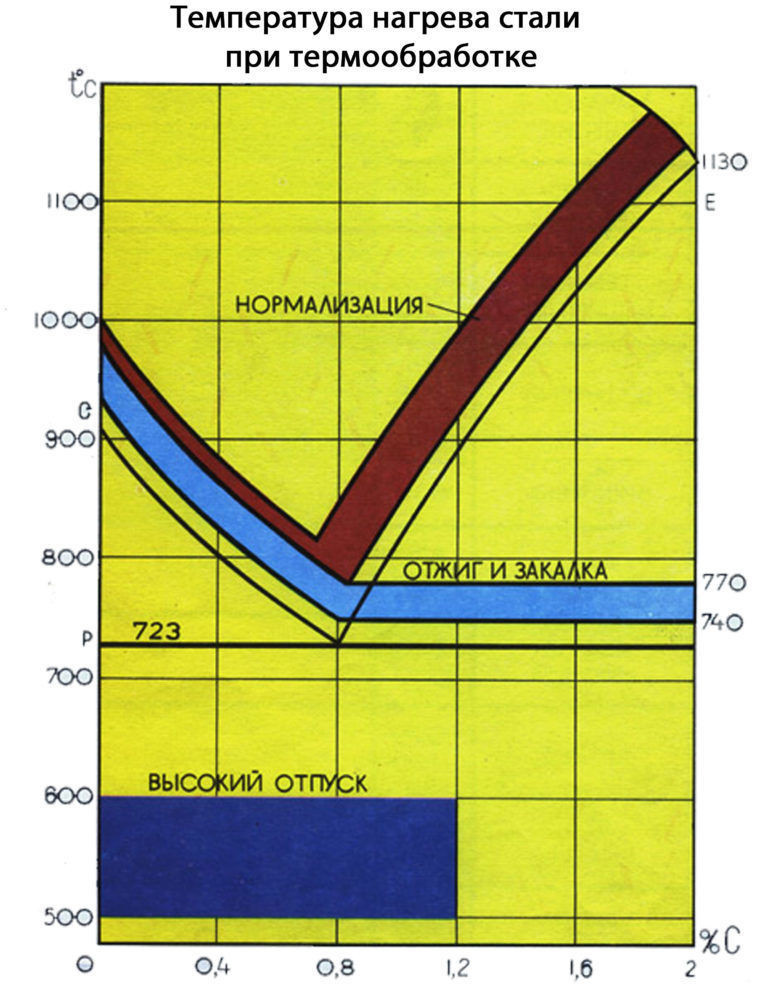

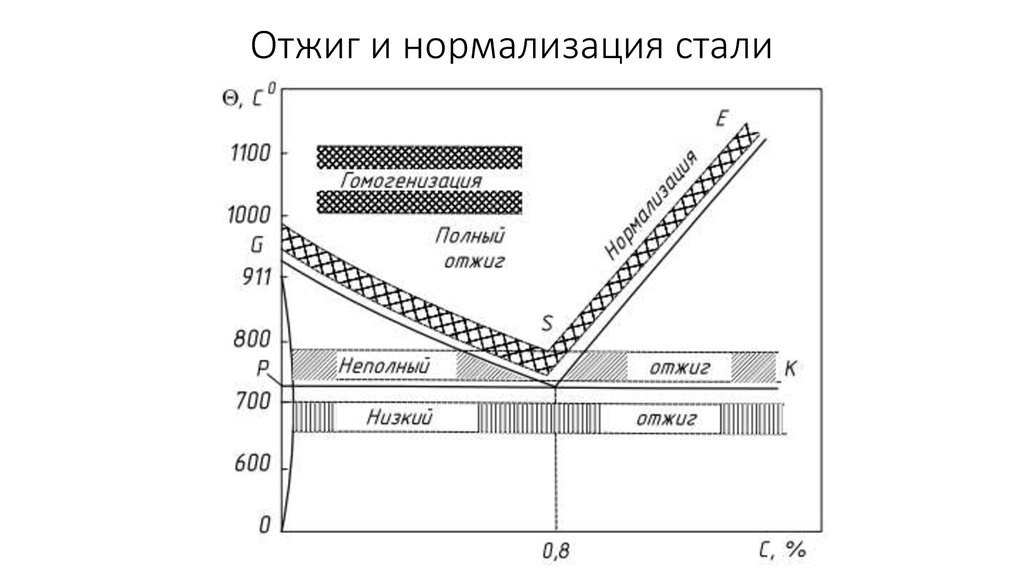

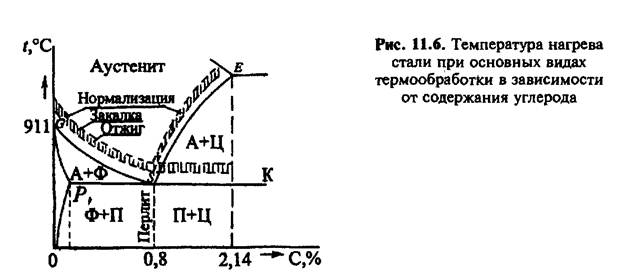

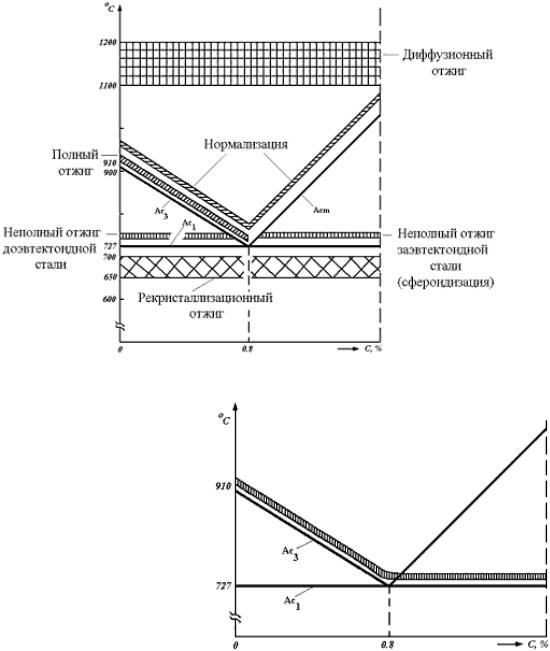

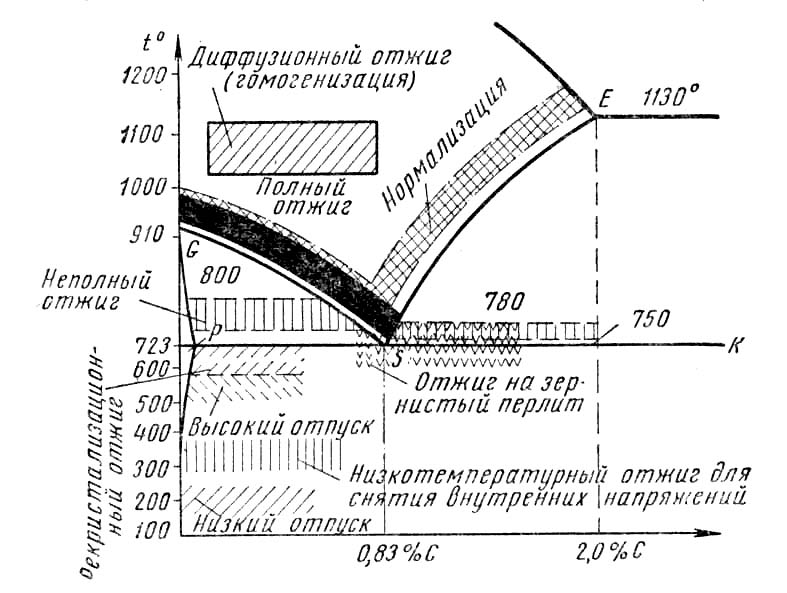

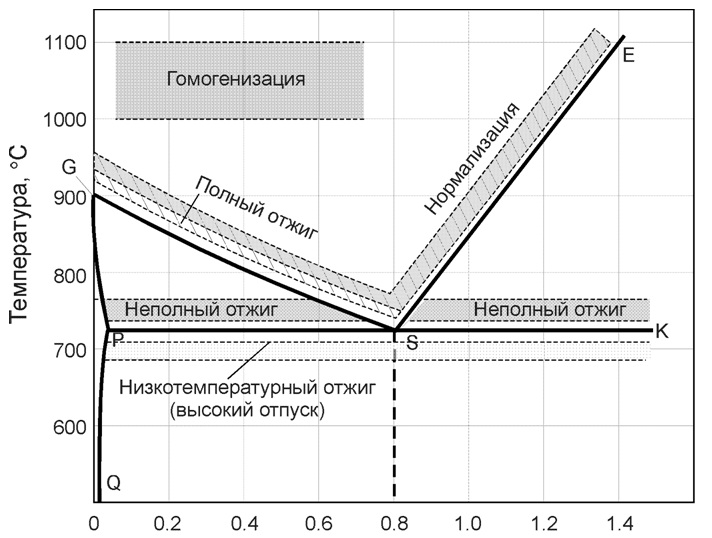

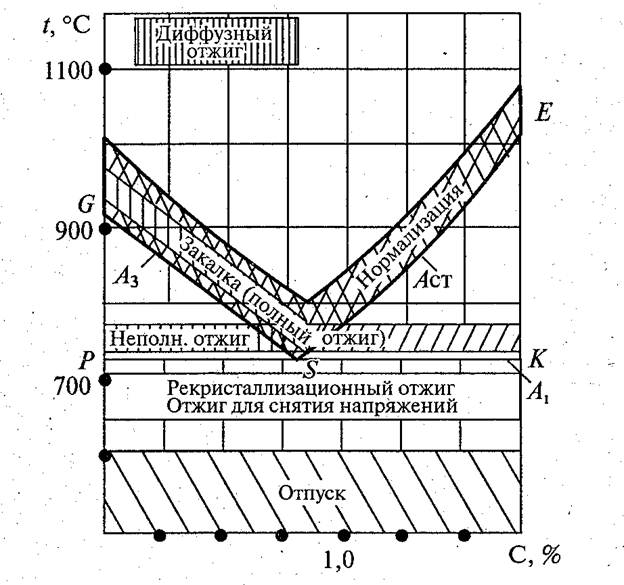

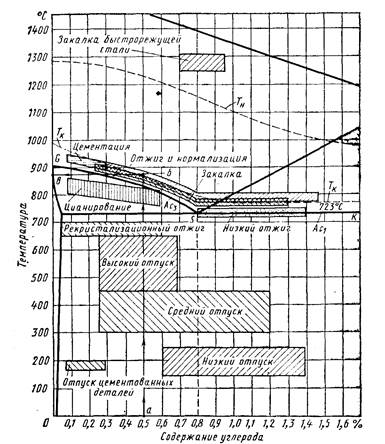

| Температура нагрева стали для отжига и нормализации. |

При отжиге легированной стали скорость охлаждения должна быть порядка 30 – 70 С / ч; это связано с тем, что легирующие элементы повышают устойчивость аустенита. Для сокращения продолжительности отжига легированные стали целесообразно подвергать изотермическому отжигу.

Наиболее частый вид брака при отжиге легированных сталей вызывается неполным распадом аустенита в области первой ступени а связи с дендритной неоднородностью стали.

При соблюдении требований к уплотнению печей и подводов, а также к чистоте аргона даже при отжиге легированных сталей получают светлую поверхность.

Эксперименты показывают, что отпускная хрупкость 2-го рода в более слабом виде может наблюдаться и после прокатки и после отжига легированных сталей, если охлаждение в опасном интервале температур ( G50 – 500) производится с малой скоростью и если превращение у-а к этому моменту уже было завершено.

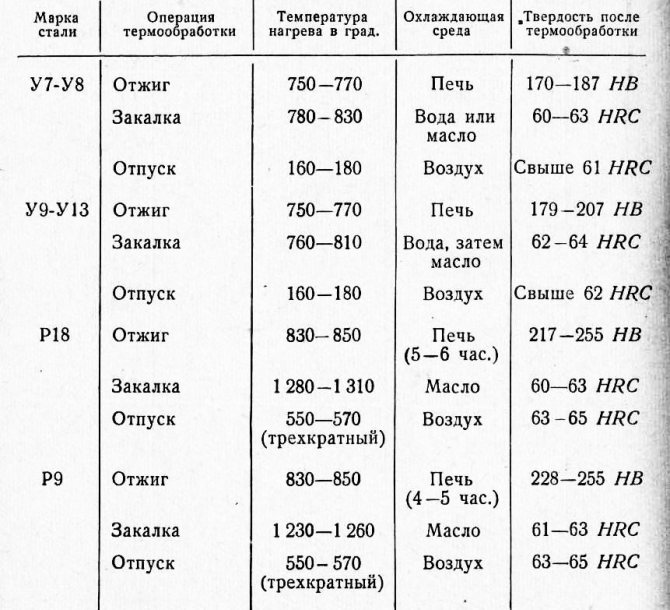

| Интервал закалочных температур углеродистой стали. |

С – i – i – i – i – – – – 1 – i – PC-i-i-i Преимущества изотермического отжига – однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом.

| Интервал закалочных температур углеродистой стали. |

С i – i – i – i – i – – – – 1 – i-иг – i – i – i Преимущества изотермического отжига – однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом.

Чем ближе температура отжига прутков к температуре, соответствующей точке Aci, тем больше уменьшится твердость отожженных прутков. При отжиге легированной стали не рекомендуется нагревать садку до температуры выше точки Aci, так как образовавшийся аустенит при скорости охлаждения, применяемой при отжиге, превращается в феррито-цементитную смесь, что приводит в ряде случаев к повышению твердости.

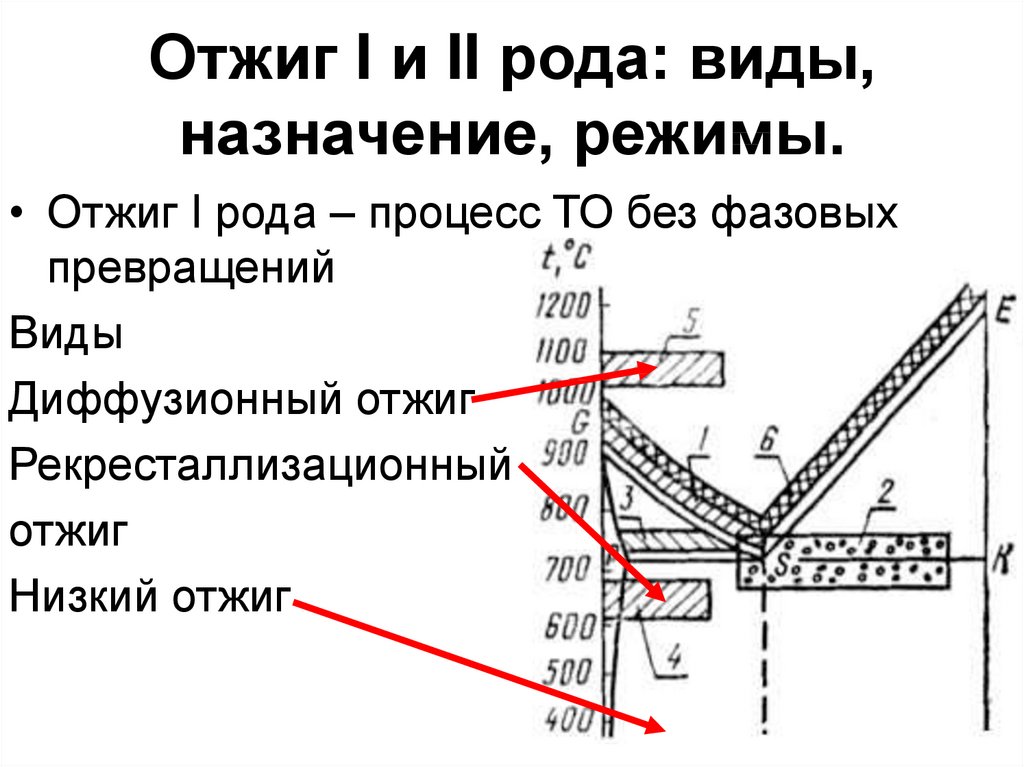

Виды

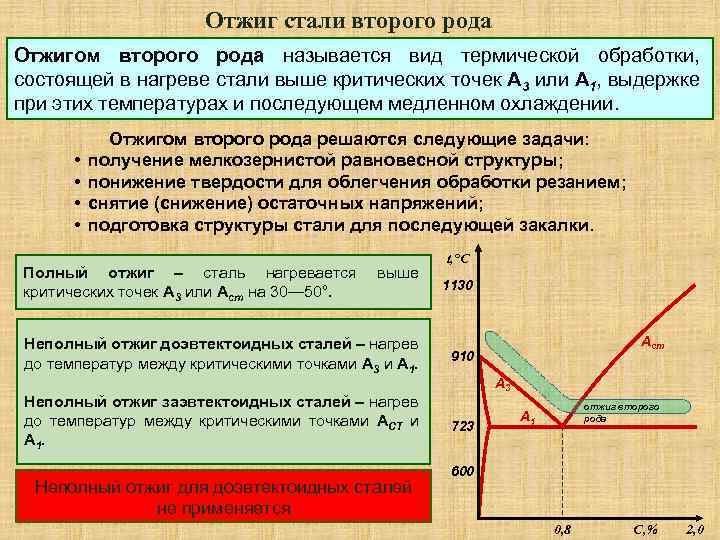

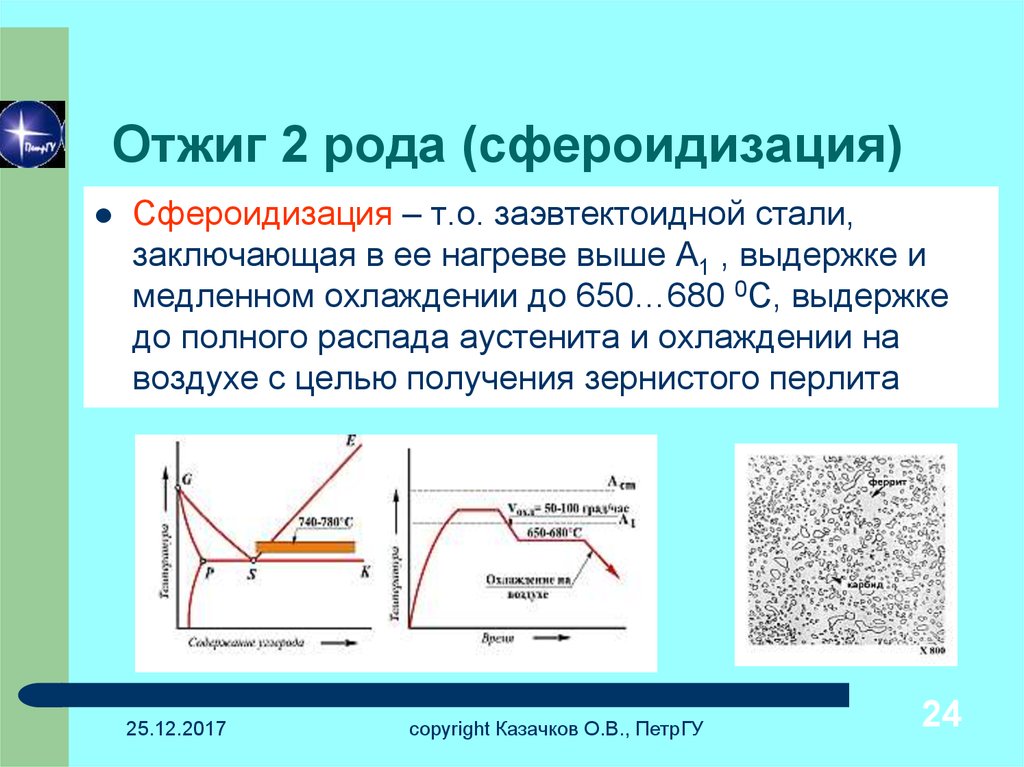

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

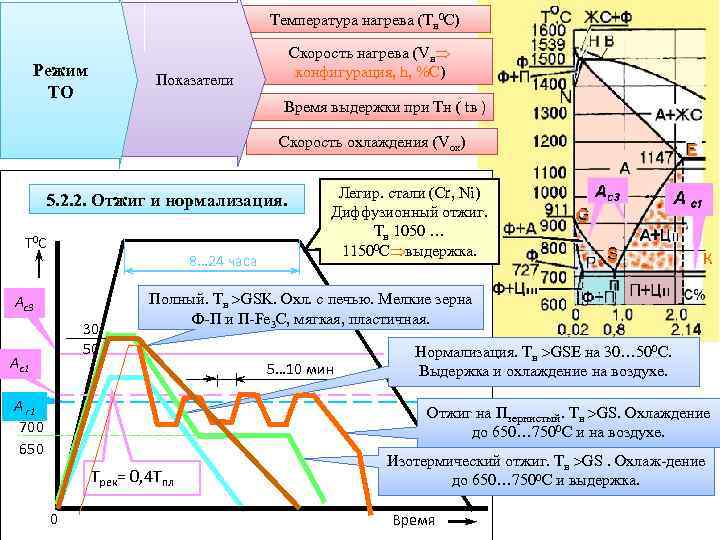

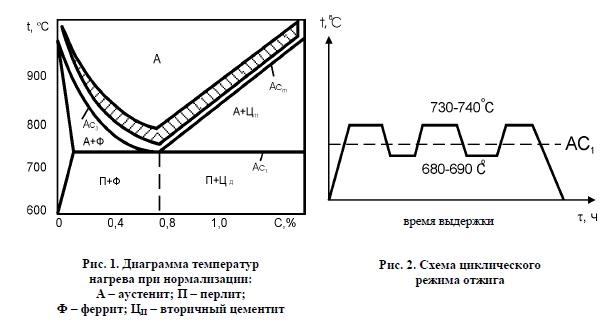

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию. Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический отжиг

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

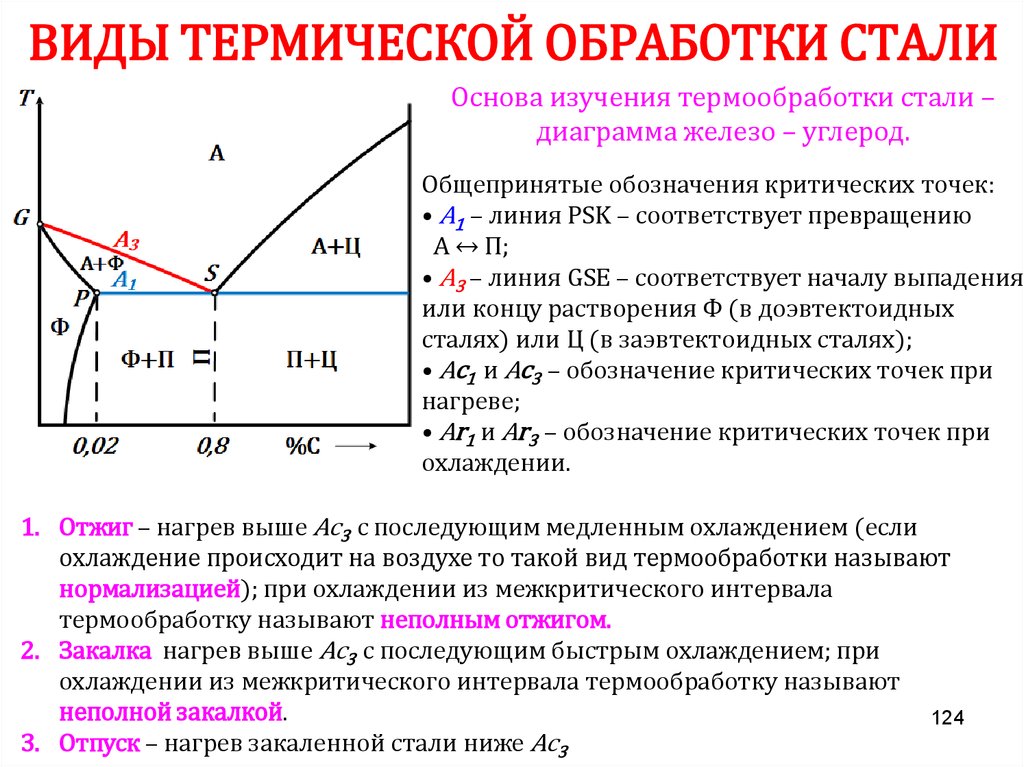

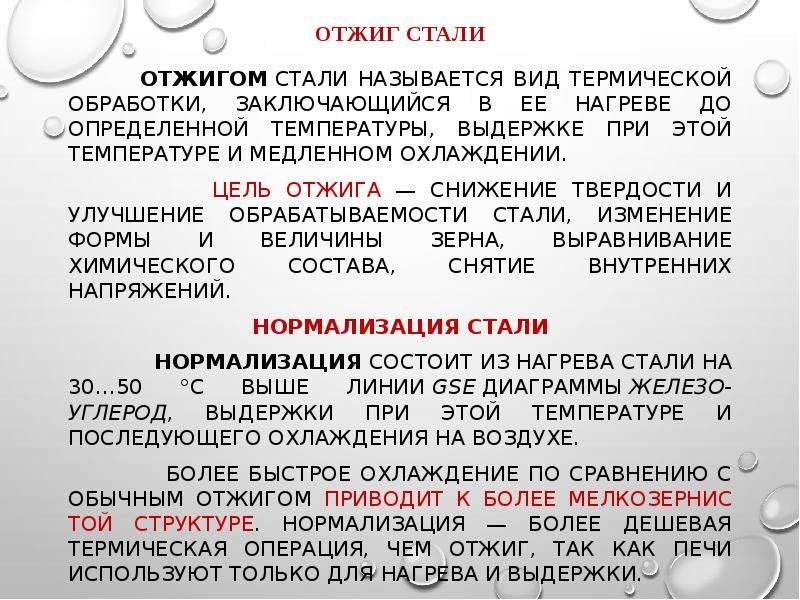

Термообработка: закалка, отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные виды термической обработки:

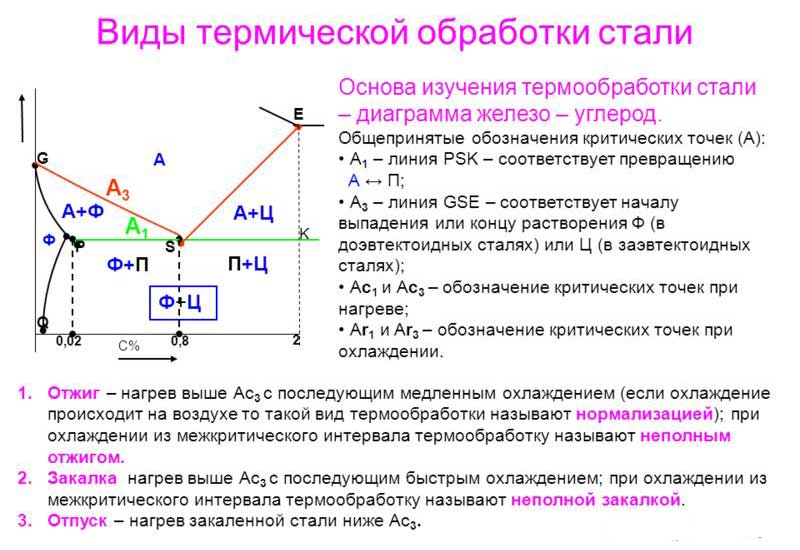

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

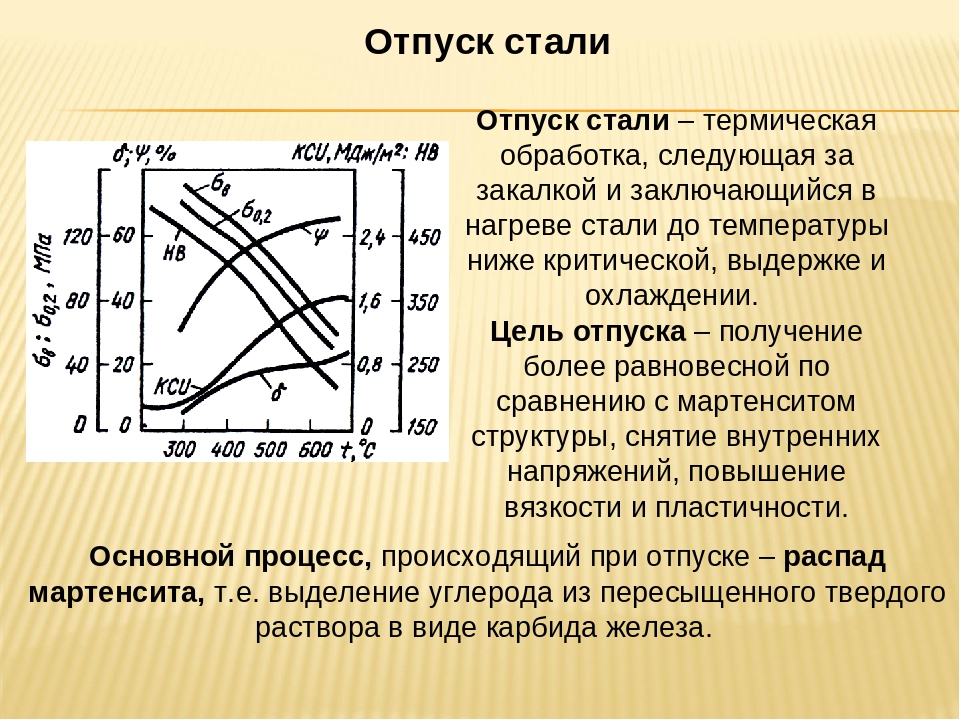

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

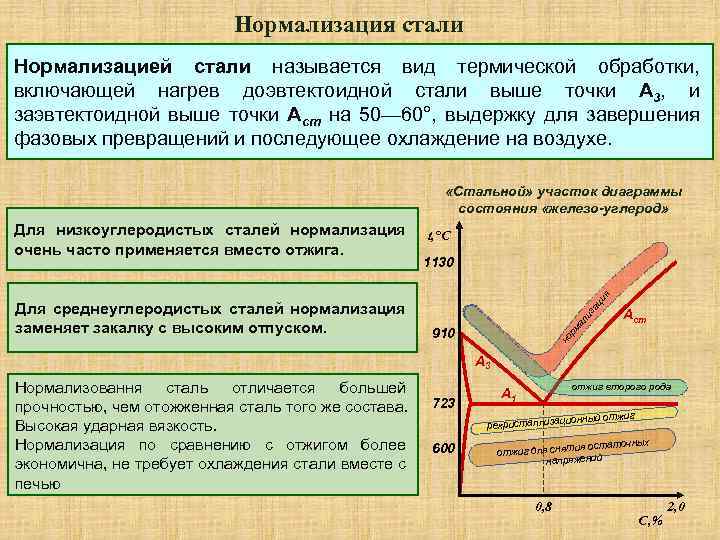

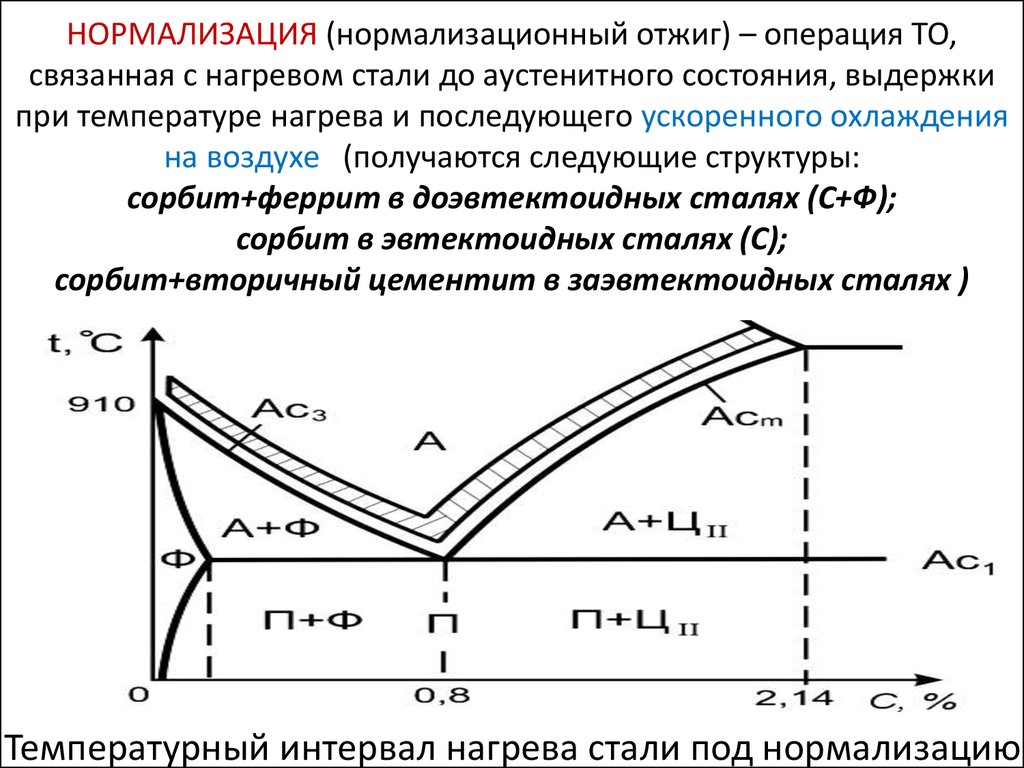

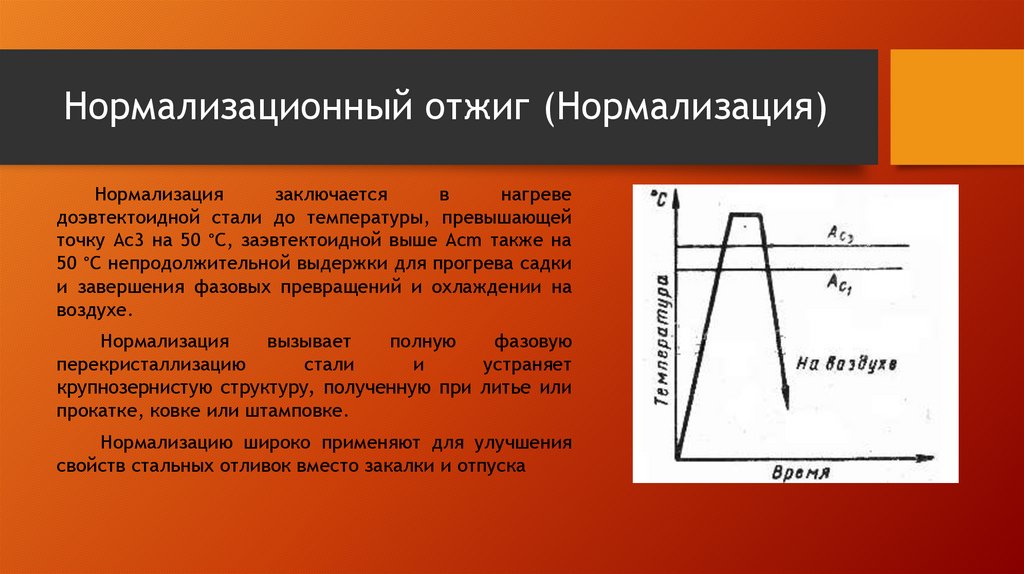

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

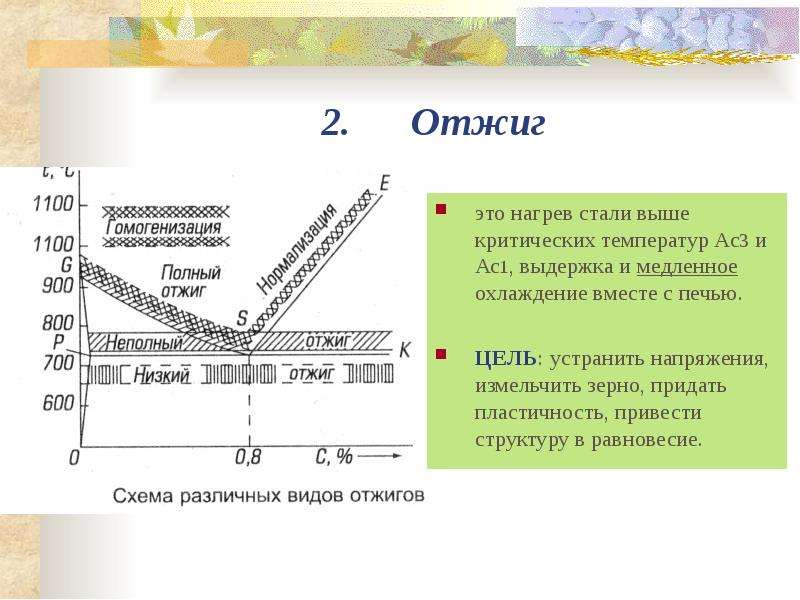

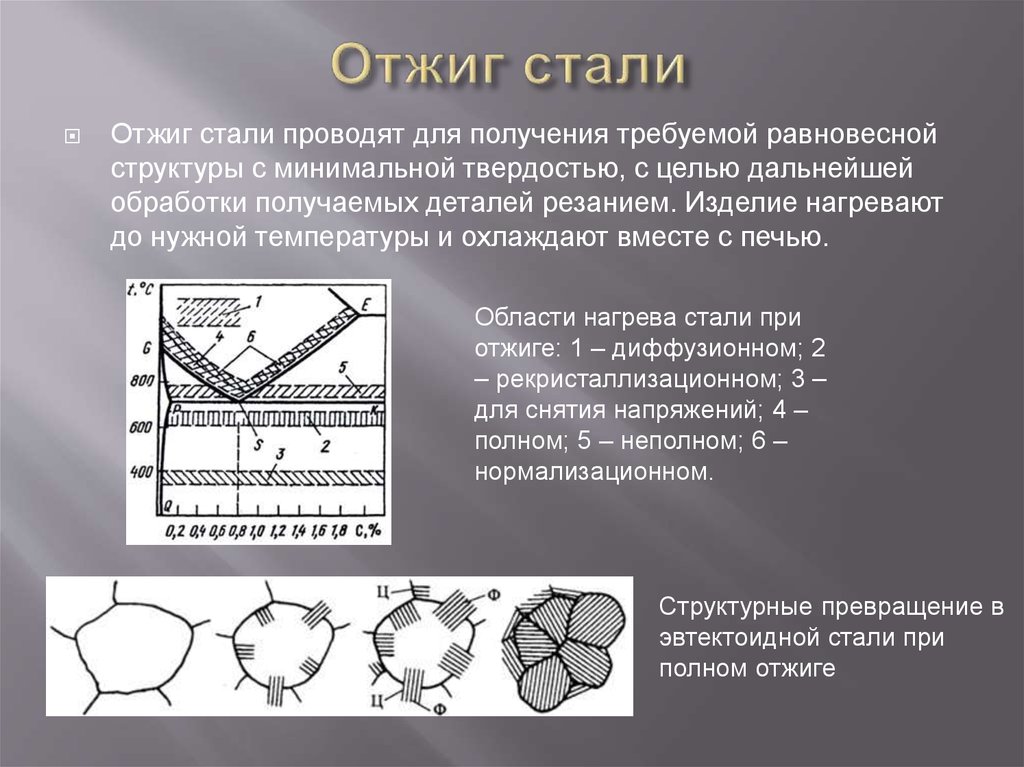

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Виды отжига

Как правило делят данную операцию на 2 главных вида. Отжиг стали может быть 1-го и 2-го рода. В первом варианте не происходит фазовой рекристаллизации, но металл приобретает необходимые качества. Убираются результаты обработки механическим способом металла на прокатных станах, штампах.

Основное назначение отжига стали 1-го рода — уменьшение прочности и увеличение пластичности, нужной для последующей отделки. Неполная рекристаллизация уменьшает внутренние напряжения, что выполняет изделия более долговечными и надежными.

Отжиг стали 2-го рода отличается радикальными изменением структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие разновидности отжига и их назначение определяются производственными задачами для получения нужных качеств металла. Критические температуры являются серьезным аргументом риска. Во многих случаях, к примеру, при пережоге, появляются необратимые изменения в структуре. Такой металл отправляется на переплавку. Термическая обработка, отжиг и нормализация сталей непростой процесс позволяющий получить из начального сырья продукцию, отвечающую по заданным свойствам запросы изготовителей конечных изделий.

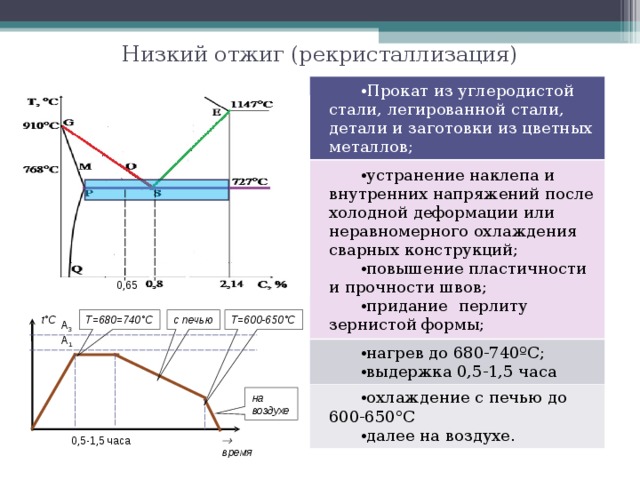

Характеристики режима проведения низкотемпературного отжига

Особенность данного вида тепловой обработки заключается в технологически точном ее проведении. При нарушении условий термообработки возможно повторное появление внутренних напряжений.

Начинается низкотемпературный отжиг с медленного нагрева деталей до температур в интервале от 600°С до точки несколько ниже Ас1 (приблизительно 680°С). Точная температура определяется по формуле с учетом температуры рекристаллизации и плавления сплава. На степень структурных изменений, кроме температуры нагрева, влияют также:

время выдержки

исходная структура

химический состав металла.

На нашем заводе для низкотемпературного отжига металлов применяется новейшая отпускная электропечь камерного типа с максимальной массой садки в 5000 кг и возможностью нагрева рабочей среды до 700°С. Современная система принудительной циркуляции атмосферы печи и компьютеризированное управление позволяют достигать предельной точности температур и полного контроля всех последующих этапов термообработки.

По достижении требуемой температуры производится выдержка до полного прогрева с целью снятия внутренних напряжений. Время выдержки – от 2 до 8 часов. Чем выше температура нагрева, тем меньше времени занимает выдержка. Охлаждение проводится вместе с печью достаточно медленно для исключения, как уже упоминалось выше, возникновения повторных внутренних напряжений. Современность и высокотехнологичность нашего оборудования, высокий уровень квалификации специалистов – эти факторы позволяют проводить низкотемпературный отжиг при полном соблюдении все требований к технологии процесса.

Суть обработки

Нормализация — это нагрев металлической заготовки до температуры на 50 градусов выше критической. После нагревания выполняется охлаждение. Однако между этими процессами проводится выдержка при температуре нормализации.

Градус нагрева зависит от материала детали

Чтобы рассчитать время теплового воздействия, необходимо обратить внимание на гомогенизацию структуры металла. Оптимальным показателем является — выдерживание в течение 1 часа при толщине 25 мм

При охлаждении необходимо учитывать определённые моменты. Когда температура упадет ниже критической, нужно ускорить процесс охлаждения. Для этого деталь окунают в емкость с маслом или водой. Количество преимуществ и недостатков готового изделия зависит от правильно проведённой термической обработки и последующего охлаждения.

Термообработка, отпуск, отжиг, нормализация, побежалость

Изотермический отжиг

Такой вид обработки применяется в основном для легированных сплавов. Изометрический отжиг стали состоит в нагревании металла до аустенитного состояния с дальнейшим быстрым охлаждением до 660-680° C. После заготовку могут выдержать при этой температуре, пока аустенит не превратится в перлитовый песок. После чего металл охлаждают на воздухе настоящим способом.

Высокотемпературный отжиг нержавейки и остальных конструкционных, инструментальных сплавов выполняется именно так. Аналогичная технология дает возможность уменьшить твердость легированных материалов до отметки, позволяющего хорошо обрабатывать после заготовку на металлорежущем оборудовании.

https://youtube.com/watch?v=V8Jzt0aF_rc

Изотермический отжиг отличается особенным методом охлаждения. Установленное время материал выдерживается при температуре, упомянутой в нормах в одном уровне, а не падает понемногу, как в остальных случаях обработки. Формирование гомогенной структуры происходит благодаря полного распада аустенита и преобразований ферритов и перлитовых песков. Именно так отделывают огнеупорные сплавы.

Изотермический отжиг имеет маленькой по времени тех. цикл, впрочем достаточно успешный с целью решения многих задач производства.

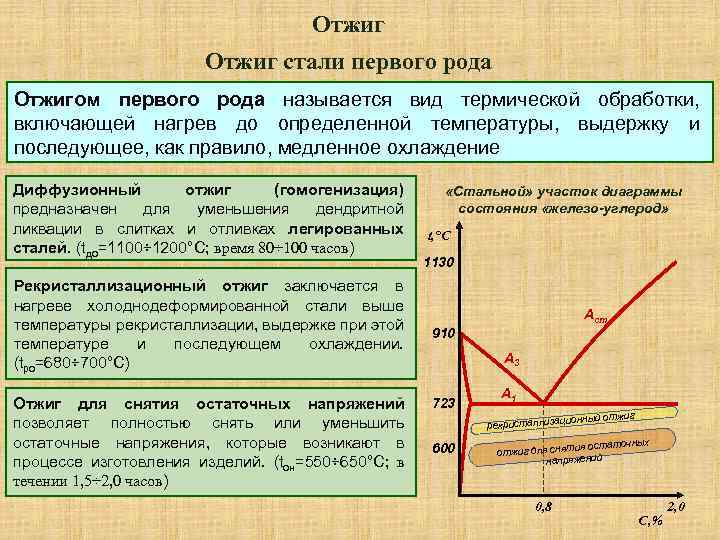

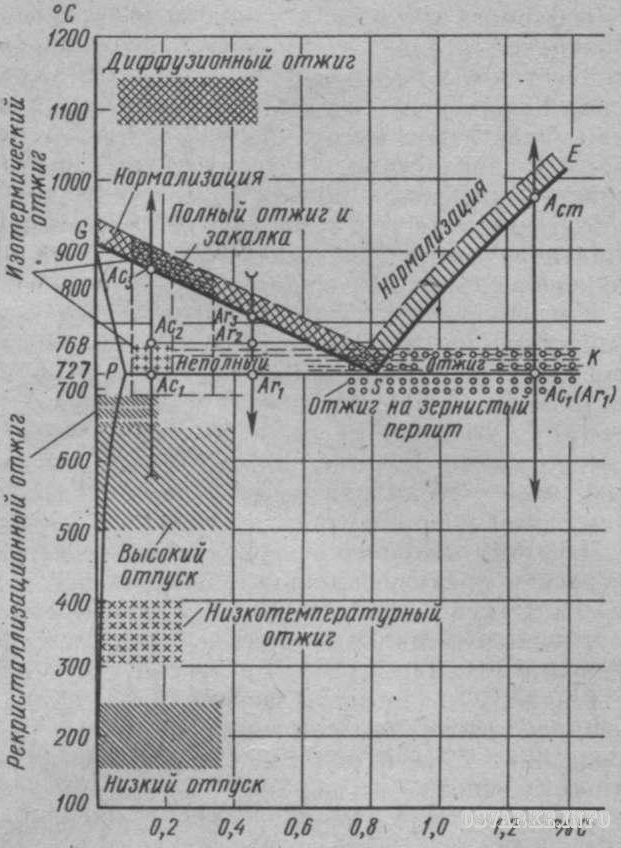

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

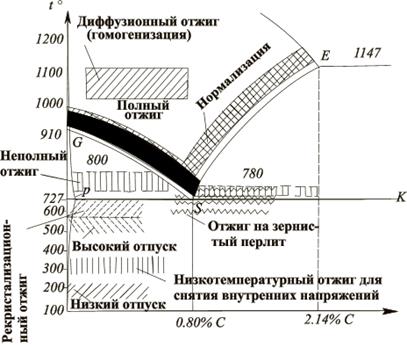

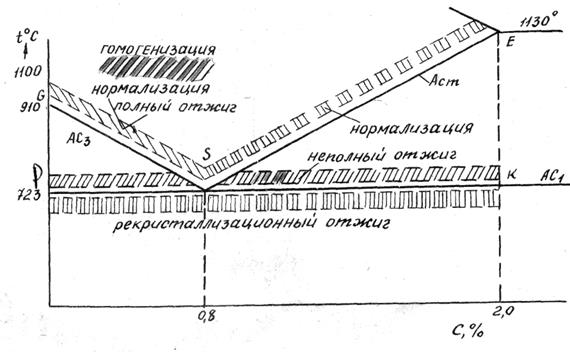

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки. Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Это интересно: Нержавеющая бытовая сталь 40х13 — характеристика и применение

Отжиг

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.